Мокрый и сухой способ производства цемента: основные отличия

Так называемые «мокрая» и «сухая» технология производства цемента являются самыми распространенными способами получения этого незаменимого строительного материала.

СодержаниеСвернуть

Российские цементные заводы используют преимущественно «мокрый» метод, в то же время практически все зарубежные производители связующего работают по «сухой технологии».

Отличия мокрой технологии производства цемента от сухой

Обе технологии имеют свои преимущества и свои недостатки. Основной недостаток, которым отличается мокрый способ производства цемента – значительная энергоемкость процесса, отражающаяся на себестоимости конечного продукта. Сухая технология отличается большей экологической опасностью и соответственно большими капитальными затратами на устранение данного фактора. Рассмотрим оба способа производства цемента подробнее.

«Мокрая» технология производства связующего

Подготовленный таким образом шлам подается в вертикальные и горизонтальные «шлюмбассейны» на корректировку необходимого соотношения «ингредиентов». Следующей технологической операцией идет печной обжиг откорректированного шлама и охлаждение промышленными холодильными установками. Полученный таким образом клинкер измельчается до мелкодисперсного порошка – цемента. Далее производятся: лабораторный анализ на соответствие цемента требованиям ГОСТ, фасовка и отправка потребителю.

Преимущества «мокрой» технологии

- Меньшие технологические затраты на измельчение сырья. Такие компоненты как мел и глина хорошо размокают в воде при первичной обработке в бассейнах. Соответственно процесс их измельчения происходит намного проще и легче;

- Транспортировка, усреднение и корректировка шлама происходит проще и экологически безопаснее, чем аналогичные операции при сухой технологии;

- В разы меньшее пылеобразование;

- Конструкция печей обжига шлама проста, надежна и имеет высокий Коэффициент Использования пространства – от 0,89 до 0,91;

- Имеется принципиальная возможность использовать сырьевые компоненты «пестрого» химсостава и хорошей гомогенизации шлама.

Недостатки

- Большой удельный расход тепловой энергии на обжиг сырья для производства цемента. Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»;

- Высокая материалоемкость обжиговых печей при небольшой производительности.

Указанные недостатки выливаются в относительно низкую производительность труда, значительные технологические и эксплуатационные расходы, обуславливающие относительно высокую себестоимость производства.

«Сухая» технология производства связующего

В этом случае основное производственно-технологическое оборудование аналогично мокрому способу. Изменения заключаются в принципиально иной технологической схеме производства клинкера. После предварительного измельчения компоненты клинкера подаются в сушильные барабаны, причем каждый компонент подается в отдельный барабан. После сушки «ингредиенты» перемешиваются и поступают в общую мельницу для дальнейшего измельчения и ввода присадок.

Следующая операция обусловлена видом и влажностью глины. Все остальные компоненты корректируются по указанным параметрам глины. Суть операции заключается в незначительном увлажнении (не более 13% влажности) шлама и последующую подачу на обжиг. Соответственно небольшой влажности энергетические затраты на обжиг небольшие, а печи менее металлоемки и менее габаритны. Операции, следующие после обжига шлама, аналогичны предыдущему способу производства цемента.

Преимущества «сухой» технологии

- Относительно невысокий удельный расход тепловой энергии расходуемой на обжиг клинкера – 2 900-3 700 кДж/кг;

- Меньший на 30-40% объем печных газов при аналогичной производительности и возможность их вторичного использования для сушки компонентов. Это позволяет существенно снизить энергозатраты на производство клинкера и требует меньших капиталовложений на обеспыливание;

- Относительно меньшая металлоемкость обжиговых печей при большей производительности по сравнению с «мокрой» технологией. Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии;

- Отсутствует необходимость в наличии мощных источников технологической воды.

Недостатки

- В разы большее пылевыделение, обуславливающее сложность обеспечения санитарных норм и охрану окружающего пространства;

- Относительная сложность конструкции обжиговых печей;

- «Капризность» обжиговых печей по отношению колебаний химсостава сырья, его дисперсности и степени важности;

- Относительно низкий Коэффициент Использования печей – от 0,7 до 0,8;

Более высокая трудоемкость энергоемкость на помол компонентов, обусловленные их низкой влажностью.

salecement.ru

Способы производства цемента

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

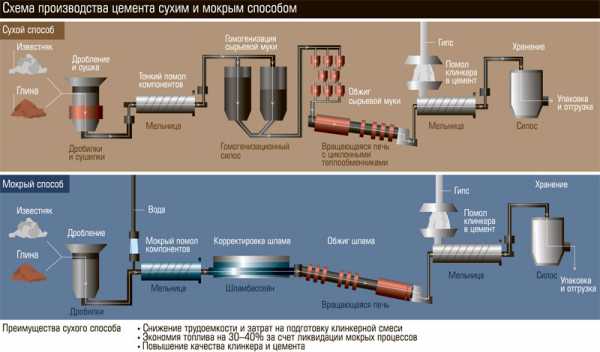

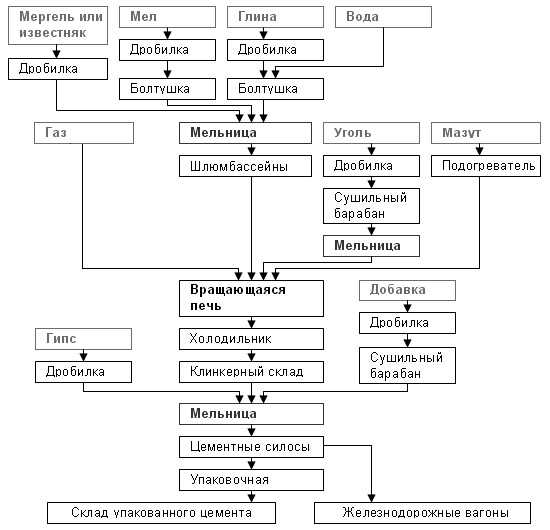

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

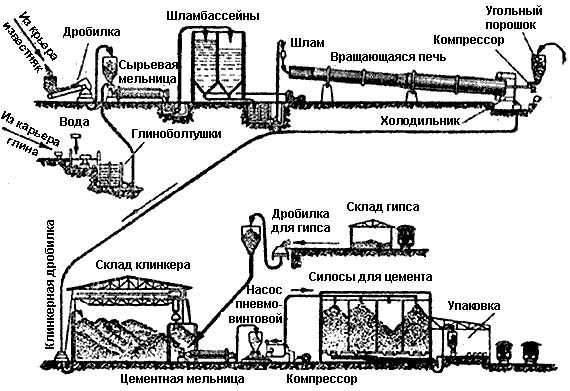

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

www.voscem.ru

7. Технология производства портландцемента

7.1. Способы производства портландцемента

Производство портландцемента включает ряд технологических операций, которые можно разделить на две основные группы. Первая — это операции по производству клинкера, вторая — измельчение клинкера совместно с гипсом, а в ряде случаев и с другими добавками, т. е. приготовление портландцемента. Получение клинкера — наиболее сложный и энергоемкий процесс, требующий больших капитальных и эксплуатационных затрат. Доля клинкера в стоимости портландцемента достигает 70—80 %. Производство клинкера состоит из добычи сырьевых материалов, дробления, помола и смешивания их в определенном соотношении, обжига сырьевой смеси и магазинирования клинкера.

Комплекс операций по получению из клинкера портландцемента включает следующие технологические процессы: дробление клинкера, сушку минеральных добавок, дробление гипсового камня, тонкое измельчение клинкера совместно с активными минеральными добавками и гипсом, складирование, упаковку и отправку цемента потребителю.

Даже в пределах одного месторождения химико-минералогический состав сырья меняется в широких пределах. Поэтому получение сырьевой смеси постоянного состава — сложная задача. С другой стороны, перерабатываемое цементной промышленностью сырье отличается не только составом, но и физико-техническими свойствами (влажностью, прочностью и т. д.). Для каждого вида сырья должен быть выбран такой способ подготовки, который обеспечивал бы тонкое измельчение и равномерное перемешивание компонентов шихты с минимальными энергетическими затратами. Это послужило причиной появления в цементной промышленности трех способов производства, отличающихся технологическими приемами подготовки сырьевых смесей: мокрого, сухого и комбинированного При мокром способе тонкое измельчение сырьевой смеси производят в водной среде с получением шихты в виде водной суспензии — шлама влажностью 30—50%. При сухом способе сырьевую шихту готовят в виде тонкоизмельченного сухого порошка, поэтому перед помолом или в процессе его сырьевые материалы высушивают. Комбинированный способ может базироваться как на мокром, так и на сухом способе приготовления шихты. В первом случае сырьевую смесь готовят по мокрому способу в виде шлама, а затем обезвоживают на фильтрах до влажности 16—18 % и подают на обжиг в печи в виде полусухой массы. Во втором варианте сырьевую смесь готовят по сухому способу, а затем гранулируют с добавкой 10—14 % воды и подают на обжиг в виде гранул диаметром 10—15 мм. Каждый способ производства может быть реализован в виде нескольких технологических схем, отличающихся как последовательностью операций, так и видом используемого оборудования. Выбор конкретной технологической схемы, определяется свойствами перерабатываемого сырья (твердостью, однородностью, влажностью).

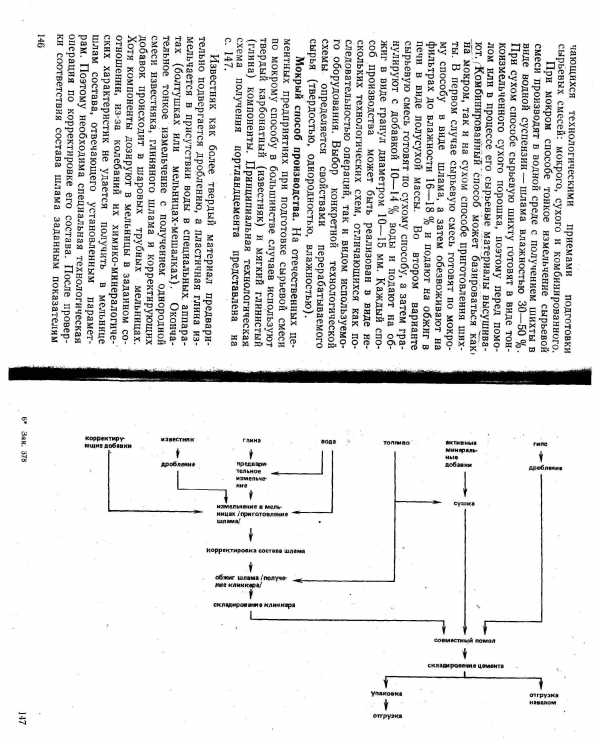

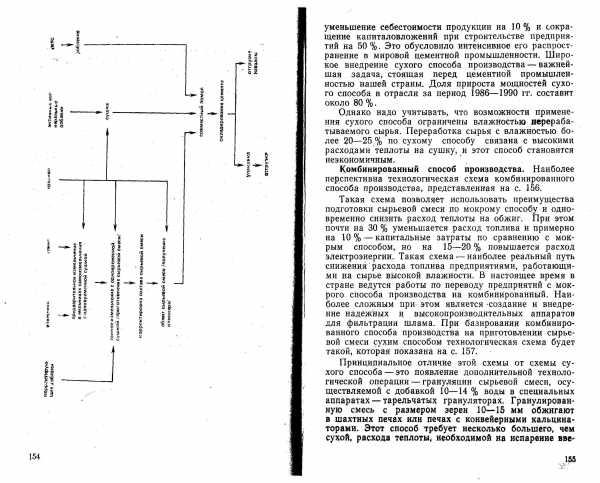

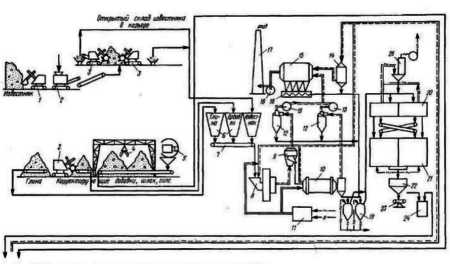

Мокрый способ производства.На отечественных цементных предприятиях при подготовке сырьевой смеси по мокрому способу в большинстве случаев используют твердый карбонатный (известняк) и мягкий глинистый (глина) компоненты. Принципиальная технологическая схема получения портландцемента представлена на схеме 1.

Известняк как более твердый материал предварительно подвергается дроблению, а пластичная глина измельчается в присутствии воды в специальных аппаратах (болтушках или мельницах-мешалках). Окончательное тонкое измельчение с получением однородной смеси известняка, глиняного шлама и корректирующих добавок происходит в шаровых трубных мельницах. Хотя компоненты дозируют в мельницы в заданном соотношении, из-за колебаний их химико-минералогических характеристик не удается получить в мельнице шлам состава, отвечающего установленным параметрам. Поэтому необходима специальная технологическая операция по корректировке его состава. После проверки соответствия состава шлама заданным показателям его подают на обжиг во вращающуюся печь, где завершаются химические реакции, приводящие к получению клинкера. Затем клинкер охлаждается в холодильнике и поступает на склад, где также хранятся гипс и активные минеральные добавки. Эти компоненты предварительно должны быть подготовлены к помолу. Активные минеральные добавки высушивают до влажности не более 1 %, гипс подвергают дроблению. Совместный тонкий размол клинкера, гипса и активных минеральных добавок в шаровых трубных мельницах обеспечивает получение цемента высокого качества. Из мельниц цемент поступает в склады силосного типа. Отгружают его либо навалом (в автомобильных и железнодорожных цементовозах), либо упакованным в многослойные бумажные мешки.

При приготовлении шлама из двух мягких (мела и глины) и двух твердых компонентов (известняка и глинистого мергеля) последовательность основных технологических операций не меняется. Однако особенности свойств измельченного сырья и стремление к выбору наименее энергоемких технических решений обусловливают существенные отличия способов измельчения компонентов. При использовании двух мягких компонентов принципиальная технологическая схема будет такой, которая показана на схеме 2.

Такая технологическая схема позволяет эффективно использовать способность мягкого сырья распускаться в воде. Применение мощного современного оборудования для предварительного измельчения сырья (например, мельниц «Гидрофол») позволяет отказаться от его дробления. Однако на стадии предварительного измельчения часть сырья остается недоизмельченной, и получение шлама также должно завершаться в шаровой трубной мельнице.

При использовании двух твердых компонентов принципиальная технологическая схема приобретает новый вид (см. схему 3).

В данной технологической схеме повышенная твердость глинистого сырья обусловливает необходимость его предварительного дробления. Тонкое измельчение всех компонентов происходит в одну стадию в шаровой мельнице. Очевидно, что этот вариант технологической схемы связан с большими трудностями получения однородной тонкодисперсной смеси и большим расходом энергии.

В водной среде облегчается измельчение материалов и улучшается их перемешивание. В результате снижается расход электроэнергии (при мягком сырье экономия может достигать 36 МДж/т сырья) и получается более однородная шихта, что, в конечном счете, приводит к росту марки цемента. Кроме того, при мокром способе упрощается транспортировка шлама и улучшаются санитарно-гигиенические условия труда. Сравнительная простота мокрого способа и возможность получения высокомарочной продукции на сырье пониженного качества обусловили его широкое распространение в цементной промышленности нашей страны. В настоящее время этим способом выпускается около 85 % клинкера.

Схема 1

Схема 2

Схема 3

В то же время введение в шлам значительного количества воды (30—50 % массы шлама) обусловливает резкое повышение расхода теплоты на ее испарение. В результате расход теплоты, при мокром способе (5,8— 6,7 МДж/кг) на 30—40 % выше, чем при сухом способе. Кроме того, при мокром способе возрастают габариты и соответственно металлоемкость печей. Исходя из этого в нашей стране принято решение прекратить проектирование и дальнейшее наращивание мощностей по выпуску портландцемента мокрым способом.

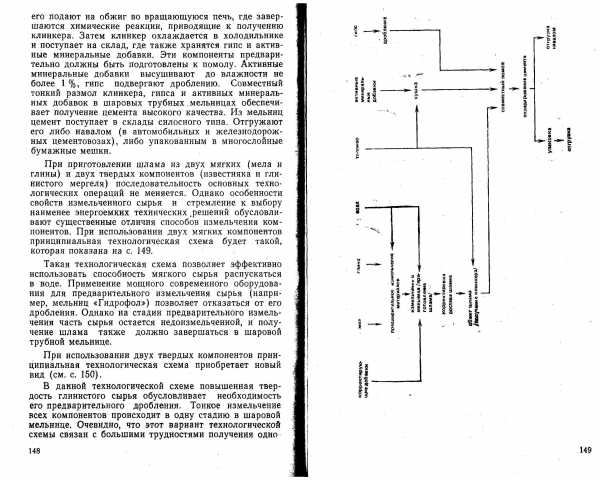

Сухой способ производства.Последовательность технологических операций производства портландцемента сухим способом такая же, как и при мокром, однако при подготовке сырьевых смесей имеются существенные отличия, зависящие от влажности и твердости сырья. При переработке сырья повышенной твердости и умеренной влажности принципиальная технологическая схема имеет вид, представленный на схеме 4.

Высокая твердость измельчаемых материалов требует предварительного их дробления. Тонкое измельчение материалов может производиться при влажности не более 1 %. В природе такое сырье практически не встречается, поэтому обязательная операция сухого способа производства — сушка. Желательно совмещать ее с размолом сырьевых компонентов. На большинстве новых предприятий, работающих по сухому способу производства, в шаровой трубной мельнице совмещаются процессы сушки, тонкого измельчения и перемешивания всех компонентов сырьевой смеси. Из мельницы сырьевая смесь выходит в виде тонкодисперсного порошка — сырьевой муки. В железобетонных силосах производятся корректировка ее состава до заданных параметров и гомогенизация перемешиванием сжатым воздухом. Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными теплообменными устройствами (циклонными теплообменниками). В них за несколько десятков секунд сырьевая смесь нагревается до 700—800°С, дегидратируется и частично декарбонизируется. Завершается обжиг клинкера во вращающейся печи.

Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более высокой влажностью. Технологическая схема производства портландцемента из такого сырья выглядит следующим образом (см. схему 5).

Предварительное измельчение материалов повышенной влажности при сухом способе целесообразно осуществлять в мельницах самоизмельчения типа «Аэрофол», позволяющих перерабатывать сырье с влажностью до 25 %. Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно с доизмельчением крупных частиц и получением однородной сырьевой смеси производится ее досушка.

Приготовление сырьевой смеси в виде порошка усложняет технологическую схему. Увеличивается число энергоемкого оборудования, более «капризного» при эксплуатации. Сложнее при сухом способе обеспечить санитарные условия и охрану окружающей среды. Но решающим его преимуществом является снижение расхода теплоты на обжиг клинкера до 3,4—4,2 МДж/кг. Кроме того, на 35—40 % уменьшается объем печных газов, что соответственно снижает стоимость обеспыливания и дает больше возможностей по использованию теплоты отходящих газов для сушки сырья.

Важнейшее преимущество сухого способа — более высокий съем клинкера с 1 м3печного агрегата. Это позволяет проектировать и строить печи по сухому способу в 2—3 раза более мощные, чем по мокрому. В целом по технико-экономическим показателям сухой способ превосходит мокрый. При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40 % и уменьшение себестоимости продукции на 10 % и сокращение капиталовложений при строительстве предприятий на 50 %. Это обусловило интенсивное его распространение в мировой цементной промышленности. Широкое внедрение сухого способа производства — важнейшая задача, стоящая перед цементной промышленностью нашей страны. Доля прироста мощностей сухого способа в отрасли за период 1986—1990 гг. составит около 80 %.

Схема 4

Схема 5

Однако надо учитывать, что возможности применения сухого способа ограничены влажностью перерабатываемого сырья. Переработка сырья с влажностью более 20—25 % по сухому способу связана с высокими расходами теплоты на сушку, и этот способ становится неэкономичным.

Комбинированный способ производства.Наиболее перспективна технологическая схема комбинированного способа производства, представленная на схеме 6.

Такая схема позволяет использовать преимущества подготовки сырьевой смеси по мокрому способу и одновременно снизить расход теплоты на обжиг. При этом почти на 30 % уменьшается расход топлива и примерно на 10% — капитальные затраты по сравнению с мокрым способом, но на 15—20 % повышается расход электроэнергии. Такая схема — наиболее реальный путь снижения расхода топлива предприятиями, работающими на сырье высокой влажности. В настоящее время в стране ведутся работы по переводу предприятий с мокрого способа производства на комбинированный. Наиболее сложным при этом является создание и внедрение надежных и высокопроизводительных аппаратов для фильтрации шлама. При базировании комбинированного способа производства на приготовлении сырьевой смеси сухим способом технологическая схема будет такой, которая показана на схеме 7.

Принципиальное отличие этой схемы от схемы сухого способа — это появление дополнительной технологической операции — грануляции сырьевой смеси, осуществляемой с добавкой 10—14 % воды в специальных аппаратах — тарельчатых грануляторах. Гранулированную смесь с размером зерен 10—15 мм обжигают в шахтных печах или печах с конвейерными кальцинаторами. Этот способ требует несколько большего, чем сухой, расхода теплоты, необходимой на испарение введенной при грануляции воды; не всякая сырьевая смесь способна давать прочные гранулы, не разрушающиеся при обжиге; сложна конструкция используемых печных агрегатов. В то же время обжиг гранулированного сырья позволяет стабилизировать режим работы печей, улучшить теплообмен, повысить качество клинкера.

Таким образом, каждый способ производства портландцемента имеет свои достоинства и недостатки. Преобладание того или иного способа в разных странах определяется технико-экономическими особенностями развития цементной промышленности.

studfiles.net

Способы производства портландцемента

Цемент

Производство портландцемента — сложный технологический процесс добычи и доставки на завод сырьевых материалов (глины и известняка), приготовления сырьевой смеси (дробление, помол и усреднение ее состава), обжига сырьевой смеси до спекания (получение клинкера), помола клинкера с гипсом и добавками (получение портландцемента).

В зависимости от вида подготовки сырьевой смеси к обжигу применяют три способа производства портландцементного клинкера — мокрый, сухой и комбинированный.

При мокром способе измельчение и перемешивание сырьевых компонентов осуществляется в присутствии определенного количества воды. Полученная таким образом сырьевая смесь в виде жидкотекучей массы (сырьевой шлам) содержит 32—45 % воды. При сухом способе сырьевые материалы измельчаются и перемешиваются в сухом виде, в результате чего образуется тон-кий минеральный порошок (сырьевая мука). При комбинированном—сырьевую смесь готовят по мокрому способу, затем полученный сырьевой шлам обезвоживают (фильтруют) и полусухую массу («сухарь») подвергают грануляции и обжигу в печах.

Для производства портландцемента по мокрому способу в качестве сырья применяют твердый известняк, глину или мел. Твердый известняк подвергают двух- трехстадийному дроблению в щековых дробилках. Глину предварительно измельчают в валковых дробилках, затем перерабатывают в водную суспензию в болтушках. Если вместо известняка используют мел, то его измельчают в мельницах самоизмельчения или распускают в болтушках. Глиняный или меловой шлам и раздробленный известняк в соотношении, соответствующем требуемому химическому составу клинкера, транспортируют в сырьевую мельницу для совместного помола. Полученный сырьевой шлам влажностью 32—45 % перекачивают насосами в вертикальные резервуары (шламбассейны), где он корректируется для достижения заданного химического состава. Откорректированный шлам из вертикальных шламбассейнов поступает в горизонтальные шламбассейны, где и хранится до подачи в печь для обжига. Обжиг сырьевого шлама осуществляется в длинных вращающихся печах. Полученный клинкер охлаждают в холодильниках, дробят совместно с гипсом и добавками, а затем направляют для помола в цементные мельницы или для хранения на склад. Из мельницы цемент транспортируют в силосные склады, а затем потребителям.

При производстве цемента сухим способом известняк и глину после предварительного дробления и сушки загружают в сырьевую сепараторную мельницу для одновременного помола и сушки, в результате чего получают сухую сырьевую муку с остаточной влажностью 1—2% На большинстве новых цементных заводов для сухого помола применяют мельницы «Аэрофол», в которых совмещены процессы мелкого дробления, сушки и помола. Сырьевая мука подается в гомогенизационные смесительные силосы, в которых производится ее усреднение и корректирование состава, а также создаются запасы муки, необходимые для бесперебойной работы печей. От-корректированная по составу сырьевая мука поступает в систему циклонных теплообменников, состоящую из нескольких ступеней. Там она высушивается, дегидратируется и частично декарбонизируется во взвешенном состоянии. Из циклонов мука подается на обжиг во вращающуюся печь, готовый клинкер пересыпается в холодильник. После охлаждения клинкер поступает на склад. Все последующие технологические операции аналогичны соответствующим операциям мокрого способа.

При комбинированном способе производства портландцемента сырьевая смесь в виде шлама, полученного по мокрому способу, выходит из сырьевой мельницы с влажностью 32—45 % транспортируется в вертикальные шламбассейны, где корректируется до получения требуемого химического состава. После этого шлам обезвоживают (фильтруют) в вакуум- или фильтр-прессах до влажности 16—20 %. Полученную сырьевую смесь («сухарь») смешивают с пылью для снижения влажности до 12—14 %, а затем подвергают грануляции (формованию). Смесь в виде гранул обжигают во вращающихся печах. Дальнейшие операции производства портландцемента осуществляют в той же последовательности, что и при мокром способе производства.

Способ производства цемента выбирают в зависимости от технологических факторов, а также от вида и сорта топлива, предназначенного для обжига клинкера. С технологической точки зрения целесообразность применения того или иного способа обусловливается составом и свойствами сырья — влажностью, однородностью, твердостью, размучиваемостью. При влажном, легко размучиваемом сырье с низкой степенью однородности лучше использовать мокрый способ производства при неразмучиваемом однородном сырье с низкой влажностью — сухой.

В нашей стране преобладание мокрого способа производства клинкера окупается сравнительно высокой производи тельностью печей, лучшей гомогенизацией сырьевой смеси, сравнительно простой технологией производства Однако не устраняется основной недостаток мокрого способа — высокая энергоемкость процесса клинкера. Сухой способ обладает значительными технико-экономическими преимуществами по сравнению с мокрым. Сочетание вращающихся печей с циклонными теплообменниками и декарбонизаторами обеспечивает снижений удельного расхода теплоты при обжиге клинкера на 40-50%.

В условиях экономии топливно-энергетических ресурсов большое значение имеет ориентация нашей цементной промышленности на расширение сухого способа производства. Этот способ распространен и в капиталистических странах.

Следует отметить, что при сухом способе лучшие по сравнению мокрым способом технико-экономические показатели достигают*« только при применении сырья с влажностью 8—10%. Применение комбинированного способа производства целесообразно при влажности сырья свыше 15%, Удельный расход теплоты снижается более чем на 20 % по сравнению с мокрым и на 2—3 % превышает расход теплоты, необходимой при сухом способе (на сырье влажностью 8—10%). По сравнению с мокрым способом расход топлива снижается на 20—30 %, производительность печных агрегатов повышается на 10%, однако потребность в электроэнергии увеличивается на 18%.

Независимо от выбранного способа производства современные цементные заводы должны быть оснащены высокопроизводительным технологическим оборудованием, обеспечивающим автоматизацию отдельных производственных процессов.

Бетонные смеси давно уже, если не хочется, не нужно готовить самостоятельно, тратя на это кучу времени и сил. Все можно купить. Они могут продаваться, как в магазинах, так и предлагаются …

Производство и продажа дозаторов шнековых для фасовки смесей пылящих и трудно-сыпучих Цена — 24000грн(950дол.США) без дискрета(дозатор равномерный с регулируемыми оборотами шнека) или 35000грн с дискретом(дозатор порционный с системой точного дозирования) …

КЛАДОЧНЫЕ БЕСЦЕМЕНТНЫЕ И МАЛОЦЕМЕНТНЫЕ РАСТВОРЫ Растворы с химическими добавками. Эти растворы применяют, когда конструкциям сооружения требуется придать полную водонепроницаемость. Растворы приготовляют на основе сухой цементной смеси состава от 1 : …

msd.com.ua

Технология производства цемента сухим и мокрым способами, схема процесса

Производство цемента — одно из перспективных направлений бизнеса. При благоприятных условиях оборудование быстро окупится и обеспечит стабильно высокую чистую прибыль. Особенно выгодно открывать завод поблизости от карьера, где можно добывать глину и известняк.

Оглавление:

- Состав порошка

- Технология изготовления по шагам

- Бесклинкерная методика

- Список оборудования

Сырье для создания цемента

Используют смесь из двух типов компонентов:

- Карбонатные породы. К ним относятся: мел, известняк-ракушечник (не имеющий вкраплений кремния), доломитовые породы, мергелистый известняк, известковый туф.

- Глинистые породы. Глина, суглинки с высокой концентрацией песка, лесс, лессовидные суглинки, глинистые сланцы.

Выбор сырья зависит от местонахождения завода и доступности тех или иных пород. Разработку месторождений производят открытым методом с поверхности. Мягкие породы добывают экскаватором, мел и глину иногда гидромеханическим способом — путем вымывания под давлением струи воды. На заводе рекомендуется иметь запас сырья для поддержания непрерывного процесса в случае временного прекращения поступления материалов.

Стандартное соотношение компонентов: на 3 части известняка 1 часть глины. Для регулирования срока схватывания на последнем этапе в состав вводят гипс (до 6 %). Дополняют смесь железистыми добавками, флюоритом, фосфогипсом, кремнефтористым натрием, гранулированными доменными шлаками, золой уноса или угля, осадочными или вулканическим и горными породами.

Описание технологии производства

Основные этапы изготовления:

- Измельчение и смешивание глины и известняка.

- Получение шлама — суспензии или порошка для обжига.

- Обжиг шлама, получение клинкера — гранулированной массы.

- Помол охлажденного клинкера с добавлением гипса и других дополнительных компонентов.

Для частного строительства теоретически можно использовать цемент собственного производства, но получить качественный продукт в домашних условиях невозможно.

1. Измельчение сырьевых материалов.

Получение предельно однородного клинкера — необходимое условие изготовления качественного портландцемента. Этой цели можно добиться лишь при максимально тонком измельчении сырья. Чем меньше размер частиц и больше их общая поверхность, тем полнее происходит реакция между компонентами смеси. Куски могут иметь изначальный размер до десятков сантиметров, поэтому дробление производят по сложной схеме в несколько этапов, добиваясь высокой степени измельчения.

2. Способы получения шлама.

2.1. Мокрый.

Твердые сырьевые компоненты в два-три этапа измельчают в дробилке до размера частиц не более 10 мм. Мягкие глину или мел сначала дробят до размера 100 мм, затем распускают в воде. Сырье подают в емкость небольшими порциями вместе с жидкостью. По этой схеме получается шлам — суспензия с влажностью до 40 %. Его перекачивают в емкость для помола с известняком. Отрегулировать химический состав в процессе измельчения невозможно, поэтому его корректируют в специальных бассейнах. Шлам сначала поступает в первый — вертикальный, где берутся пробы. Во второй — тоже вертикальный, заливают шлам с составом, подобранным таким образом, чтобы от корректировать основной. Из этих бассейнов составы поступают в третий — горизонтальный, где происходит механическое перемешивание.

Преимущества мокрой технологии:

- меньше затраты на измельчение сырья;

- значительно меньше пылеобразование;

- проще и экологически безопаснее транспортировка и корректирование шлама;

- возможность использования химически неоднородного сырья.

Недостатки:

- больше затраты энергии на обжиг шлама из-за высокой его влажности, часть печи работает как сушильный аппарат;

- низкая производительность оборудования, сравнительно высокая себестоимость готового продукта.

2.2. Сухой способ.

Принципиальное отличие этой схемы от мокрой технологии заключается в том, что шлам поступает на обжиг уже в сухом виде. После раздельного измельчения известняк и глина попадают в разные сушильные барабаны (смешивают уже высушенные компоненты). Затем смесь подают в мельницу, после нее отправляют на гомогенизацию (тщательное перемешивание для достижения полной однородности). Все последующие операции проводят так же, как и при мокром методе.

Преимущества:

- намного ниже затраты энергии на обжиг;

- высокая производительность печей;

- меньше выброс печных газов;

- нет необходимости в наличии источников технологической воды.

Недостатки:

- намного больше пылеобразование;

- сложнее конструкция печей;

- выше требования со стороны оборудования к химической однородности сырья;

- повышенная трудоемкость помола компонентов шлама.

2.3. Комбинированный способ.

Для компенсации недостатков сухого и мокрого применяют такой метод. Существуют две схемы:

- В сухую смесь известняка и глины для гранулирования добавляют до 14 % воды.

- Шлам, полученный по мокрой технологии, до поступления в печь высушивают фильтрами до влажности не выше 18 %.

3. Получение и помол клинкера.

Для обжига шлама используют специальные вращающиеся печи, их устанавливают под наклоном. Жидкий или сухой шлам подают со стороны поднятого конца. Снизу поступает топливо, при сгорании которого образуются раскаленные газы. Они движутся навстречу шламу и нагревают его до 1450°С и выше, сами при этом охлаждаясь. При мокрой методике процесс начинается с испарения влаги из жидкого состава.

На выходе из печи получаются гранулы клинкера — камнеподобные зерна темно-серого или зеленовато-серого цвета. Этот полуфабрикат с температурой до 1100°С отправляют в холодильник. Здесь он остывает до 180—300°С и его перемещают на хранение. Затем клинкер подвергают помолу. Его осуществляют в несколько этапов в трубной мельнице. В процессе добавляют гипс и другие добавки. Высокой тонкости добиваются за счет того, что крупные зерна возвращаются на домол до достижения нужного размера частиц. Готовый портландцемент — очень тонкий темно-серый порошок с температурой до 120°С. Его отправляют для охлаждения в силосы.

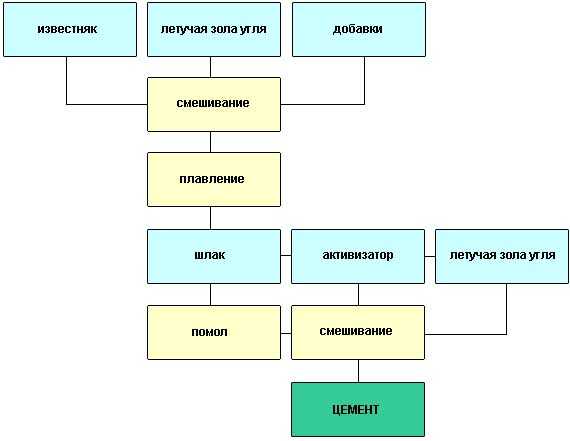

Бесклинкерная технология

Основные недостатки всех способов производства из клинкера:

- дорогостоящее оборудование;

- высокая степень загрязнения окружающей среды;

- большие затраты энергии.

Поэтому была изобретена альтернатива. Себестоимость готового продукта ниже в три раза при полной идентичности свойств. Вместо клинкера используют гидравлический или доменный шлак.

Оборудование

Линия по изготовлению цемента:

- Дробилка для измельчения известняка и других твердых ингредиентов.

- Мельница-мешалка (болтушка) для измельчения глины, мела или других мягких компонентов шлама. Внутри нее установлены грабли.

- Сушильный барабан — только при сухом способе.

- Трубная мельница для смешивания измельченных известняка и глины.

- Вращающаяся печь. Печи для мокрой технологии длиннее, чем для сухой, в два раза, так как процесс начинается с испарения влаги из жидкого шлама.

- Холодильник барабанный, колосниковый или рекуперативный. Барабанные применяют в комплекте с вращающимися печами старой конструкции.

- Шаровая трубная мельница для дробления клинкера. Она состоит из двух-четырех камер. Сначала полуфабрикат попадает в камеры грубого помола, затем в камеры тонкого. Измельчение происходит за счет мелющих тел, находящихся внутри. Для грубого помола это стальные шары, для тонкого — цилиндры. При вращении мельницы они поднимаются вверх и падают, истирая гранулы клинкера.

- Силосы — емкости цилиндрической формы на опорном каркасе, предназначенные для хранения цемента. Разновидность — гомогенизационный (смесительный) силос.

- Оборудование для фасовки в мешки.

- Шламбассейн — емкость, оснащенная приспособлением для перемешивания шлама до получения однородности, требуется только мокрой технологии.

Выбор конкретного типа зависит от схемы получения шлама и вида сырья: если используются только твердые компоненты, то мельница-болтушка не нужна, если только мягкие — не понадобится дробилка. Окупаемость мини-завода по выпуску портландцемента — от 6 лет.

cemgid.ru

Промышленное производство цемента сухим способом

Современное производство цемента состоит из нескольких технологических операций. В первую очередь необходимо добыть сырье, приготовить сырьевую смесь, обжечь ее, получив цементный клинкер, смолоть клинкер и необходимые добавки до порошкообразного состояния.

Процесс подготовки сырья может производиться различными методами производства клинкера: сухим, комбинированным или мокрым способом. Способ выбирают исходя из технологических, технических и экономических факторов.

Сухой метод (наиболее экономичный из всех) предполагает, что все работы (измельчение, смешивание, усреднение и корректирование смеси) будут производиться с сухими материалами, без применения воды. Выбор схемы для производства цемента сухим способом производится в зависимости от химических и физических свойств сырья. Одной из наиболее широко распространенных схем является схема производства во вращающихся печах с использованием глины и известняка.

Вышедшие из дробилки глину и известняк сушат до уровня влажности порядка 1% и измельчают. Обычно процесс помола и сушки проводят в одном аппарате (с предварительным подсушиванием глиняного компонента) – сепараторной мельнице. Это наиболее эффективный способ, который применяет большинство самых современных цементных заводов, применяющих сухой метод производства цемента.

Сырьевая мука определенного химического состава получается в результате дозирования сырья в мельнице с последующим усреднением сырьевой шихты в смесительных силосах, в которые подаются сырьевые компоненты с заданными высокими или низкими титрами.

Далее подготовленную сырьевую смесь направляют в циклонные теплообменники, система которых состоит из нескольких ступеней. Смесь находится в системе не более 30 секунд, после чего подается в печь для обжига и поступает в холодильник для обработки холодным воздухом. Охлажденный клинкер отправляется на склад для последующей перемолки или отгрузки конечным потребителям (производителям цемента).

Процессы подготовки гипса и добавок, помола цемента, а также условия хранения и способы доставки потребителям не отличаются от способов и технологий, которые применяются при мокром способе производства.

Комбинированный способ производства цемента

При комбинированном методе производства полученный мокрым способом шлам подвергают максимальному обезвоживанию на специальных установках и грануляции, а получившуюся в результате массу обжигают в печах по сухому методу. Последовательность выполнения технологических операций в комбинированном способе используется следующая.

На выходе из мельницы шлам имеет влажность 35-40%. Он проходит корректирование и подается в пресс-фильтр либо вакуум-фильтр, который обезвоживает шлам до влажности 16-20%. Получившееся в результате сырье перемешивают с пылью из дымовых газов печей: такая добавка не позволяет частям слипаться и уменьшает влажность смеси до 12-14%. Полученная в итоге смесь подается на обжиг во вращающиеся печи.

Все другие этапы технологического процесса аналогичны производству цемента мокрым способом.

В виду того, что подавляющее большинство цементных заводов в России было построено в начале-середине ХХ века, почти весь российский цемент производится по мокрому методу. Лишь современные заводы, спроектированные и возведенные в последнее десятилетие полностью ориентированы на производство цементного вяжущего сухим способом. Сухой метод производства цемента — будущее цементной промышленности.

www.avtobeton.ru

Производство портландцемента | Новости в строительстве

Производство портландцемента осуществляется преимущественно мокрым или сухим способами в зависимости от приготовления сырьевой смеси.

Сырье для производства портландцемента должно содержать 75…78% СaCO3 и 22…25% глинистого вещества. В качестве сырья для производства портландцемента применяют известняки с высоким содержанием углекислого кальция ( мел, мергели, плотный известняк) и глинистые породы (глины, глинистые сланцы), содержащие SiO2, Al2O3 и Fe2O3. В среднем на 1 т цемента расходуется около 1,5 т минерального сырья; примерное соотношение между карбонатным и глинистым составляющими сырьевой смеси 3:1 ( то есть берется около 75% известняка и 25% глины).

Горные породы, удовлетворяющие указанным требованиям, в природе встречаются редко. Поэтому для производства портландцемента кроме известняков и глин применяют так называемые корректирующие добавки, содержащие значительное количество одного из оксидов, недостающих в сырьевой смеси.

Так, недостаточное количество SiO2 компенсируется введением высококремнеземистых веществ ( опоки, диатомита, трепела). Увеличить содержание оксидов железа(Fe2O3) можно путем введения колчеданных огарков или руды. Повышение содержания глинозема Аl2О3 достигается добавлением высокоглиноземистых глин. Введенные в сырьевую смесь добавки корректируют химический состав сырьевой массы, регулируют температуру спекания смеси и кристаллизацию минералов клинкера.

Читай также что такое портландцемент

Для производства портландцемента все шире используют побочные продукты промышленности. Весьма ценным сырьем являются доменные шлаки, содержащие необходимые для получения клинкера составные части (СаО, Si02, Аl2Оз, Fе2Oз). Нефелиновый шлам, получающийся при производстве глинозема, содержит 25 — 30% Si02 и 50 — 55% СаО; достаточно к нему добавить 15 — 20% известняка, чтобы получить сырьевую смесь. Использование нефелинового шлама повышает производительность печей примерно на 20% и снижает расход топлива на 20 — 25%.

Основной и наиболее эффективный вид топлива — природный газ, отличающийся высокой теплотворной способностью. Сокращается применение мазута и твердого топлива, приготовляемого в специальных установках для сушки и помола угля (антрацита, каменного угля). Теплотворная способность твердого топлива ниже, чем газообразного; углевоздушные смеси подвержены взрывам; зольность углей 10 — 20%, и зола, попадая в обжигаемую сырьевую смесь, искажает расчетный минеральный состав клинкера. Стоимость топлива составляет до 25% себестоимости готового цемента, поэтому на цементных заводах много внимания уделяется его экономии.

Подготовка сырья.

Производство портландцемента — сложный технологический и энергоемкий процесс, включающий:

1) добычу в карьере и доставку на завод сырьевых материалов, известняка и глины;

2) приготовление сырьевой смеси;

3) обжиг сырьевой смеси до спекания — получение клинкера;

4) помол клинкера с добавкой гипса — получение портландцемента;

5) магазинирование готового продукта.

Обеспечению заданного состава и качества клинкера подчинены все технологические операции. Приготовление сырьевой смеси состоит в тонком измельчании и смешении взятых в установленном соотношении компонентов, что обеспечивает полноту прохождения химических реакций между ними и однородность клинкера. Приготовление сырьевой смеси осуществляется сухим, мокрым и комбинированным способами.

При мокром способе сырьевые материалы измельчают и смешивают в присутствии воды и смесь в виде жидкого шлама обжигают во вращающихся печах; при сухом способе материалы измельчают, смешивают и обжигают в сухом виде. В последнее время все шире начинает применяться комбинированный способ приготовления сырьевой смеси, по которому сырьевую смесь подготовляют по мокрому способу, затем шлам обезвоживают и из него приготовляют гранулы, которые обжигают по сухому способу.

Каждый из способов имеет свои положительные и отрицательные стороны. В водной среде облегчается измельчение материалов и быстро достигается однородность смеси, но расход топлива на обжиг смеси в 1,5…2 раза больше, чем при сухом способе. Развитие сухого способа длительное время ограничивалось вследствие низкого качества получаемого клинкера. Однако успехи в технике помола и гомогенизации сухих смесей обеспечили качество портландцемента.

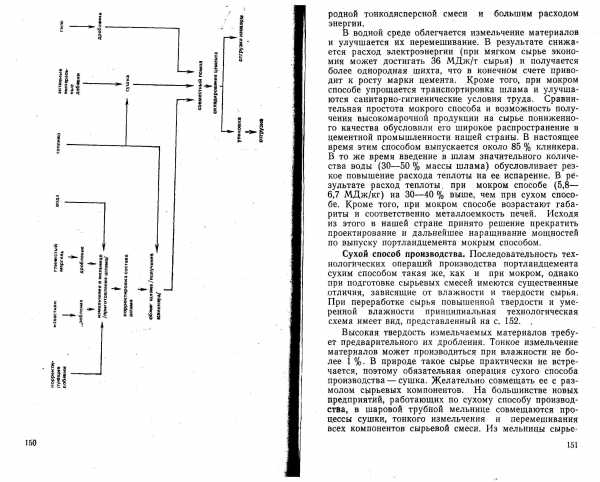

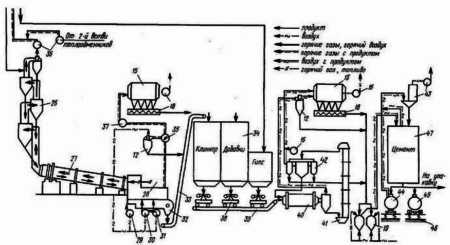

В настоящее время получает всемирное развитие сухой способ производства цемента с печами, оборудованными циклонными теплообменниками и реакторами-декарбонизаторами (рисунок-1). Производительность технологической линии с печью 4,5×80 м, циклонными теплообменниками и реактором-декарбонизатором составляет 3000 т клинкера в сутки.

При этом способе производства цемента расход топлива снижается на 30…40% по сравнению с мокрым, а металлоемкость печных агрегатов — в 2,5…3 раза. Намечается также освоение технологии и строительство цементных заводов с реактором-декарбонизатором с печами 5× ×100 м производительностью 5000 т клинкера в сутки.

◊ Сухой способ

Производство цемента по сухому способу экономичнее, чем по мокрому: отсутствует процесс образования шлама; можно совместить отдельные звенья технологической схемы в одном агрегате — мельницы самоизмельчения «Аэрофол», усреднительные склады, мельницы помола сырьевых материалов с подсушкой и др.

При сухом способе (рисунок-1) поступающие на завод сырьевые материалы в виде мергеля, известняка и глины подвергают дроблению в дробилках типа С-776 до зерен крупностью 2,5 мм (глинистый материал дробят в агрегатах с одновременной его сушкой). Приготовленный дробленый сырьевой материал ленточными транспортерами подают на склад сырья, где сырьевые компоненты усредняют (с помощью усреднительных машин) до установленного норматива по химическому составу и подают далее в бункера мельниц.

Рисунок-1. Технологическая схема производства цемента по сухому способу:

1-экскаватор; 2-самоходная дробилка; 3-роторная машина; 4-кран-перегружатель; 5-вагоно-опрокидыватель;6-приемные бункера сырья;7-дозирующее и транспортирующее устройство; 8-мельница предварительного измельчения «Аэрофол»;9-сепаратор;10-трубная мельница;11-топка; 12-циклон; 13-мельничный вентилятор; 14-кондиционер; 15-электрофильтр;16-аспирационный вентилятор; 17-дымовая труба; 18-механизм уборки пыли; 19-пневмокамерные насосы;20-корректирующие силосы; 21-расходные силосы; 22-расходный бункер постоянного уровня; 23-дозатор по массе; 24-пневмоподъемник; 25-рукавный фильтр; 26-циклонные теплообменники; 27-вращающаяся печь; 28-колосниковый холодильник; 29-вентилятор острого дутья; 30-вентилятор двойного подсоса;31-вентилятор общего дутья; 32-дробилка клинкера; 33-конвейер клинкера; 34-силосы; 35-регулировочный шибер; 36-дымосос; 37-вентилятор; 38-дозатор по массе; 39-конвейер; 40-трубная мельница; 41-элеватор; 42-сепаратор; 43-рукавный фильтр; 44-вагон -цементовоз;45-автоцементовоз; 46-весы; 47-цементный силос

Из последних сырьевые компоненты вместе с добавками через дозаторы по массе поступают в приемные устройства помольных агрегатов, где их измельчают до требуемой тонины, подсушивают за счет тепла отходящих газов из вращающихся печей и подвергают сепарации.

Измельченный в мельнице материал выгружают потоком газов через циклоны-разгружатели с помощью мельничного вентилятора. Далее мука поступает в коррекционные силосы, где она гомогенизируется и перегружается в расходные силосы.

Из силосов сырьевую смесь подают пневмоподъемниками в загрузочное устройство, оснащенное дозаторами по массе, и далее в циклонные теплообменники вращающейся печи. В теплообменниках сырьевая смесь нагревается встречными горячими газами вращающейся печи до температуры 750…800°С и частично декарбонизуется, после чего поступает в печь на обжиг.

Обжиг клинкера при сухом способе производства осуществляется во вращающихся печах с циклонными теплообменниками, состоящими обычно из четырех последовательно соединенных циклонов, через которые направляются отходящие из печи газы; навстречу газам сверху вниз через циклоны поступает сухая измельченная сырьевая шихта; за 25…30 с она нагревается до 750…800°С и декарбонизуется на 30…40%. Такая современная печь имеет производительность 3000 т/с при удельном расходе тепла 3,2…3,4 МДж/кг клинкера.

Техническим прогрессом является введение в систему циклонных теплообменников дополнительной диссоциационной ступени реактора-декарбонизатора (рис. 2), в котором сжигается до 60% топлива, предназначенного для обжига клинкера. В реакторе-декарбонизаторе происходит на 85…90% разложение карбоната кальция, а остальные 10…15% процесса диссоциации приходятся на долю вращающейся печи.

Рисунок-2. Новое в технологии цементного производства:

а)-печь с циклонными теплообменниками; б)-печь с циклонными теплообменниками и реактором -декарбонизатором; 1-печь; 2-циклонные теплообменники;3-реактор-декарбонизатор; 4-холодильник.

Установка декарбонизатора позволяет повысить съем клинкера с 1 м3 внутреннего объема п

stroivagon.ru