Механические свойства материалов | Производство стекла

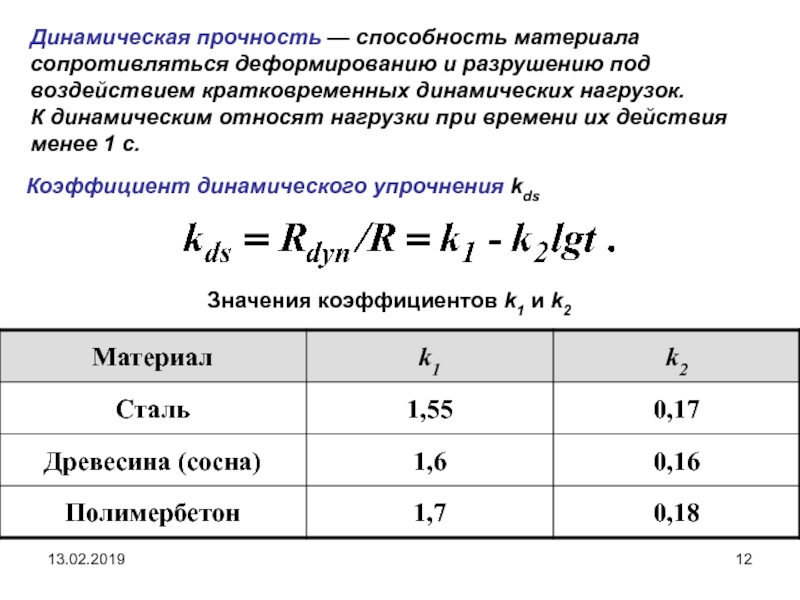

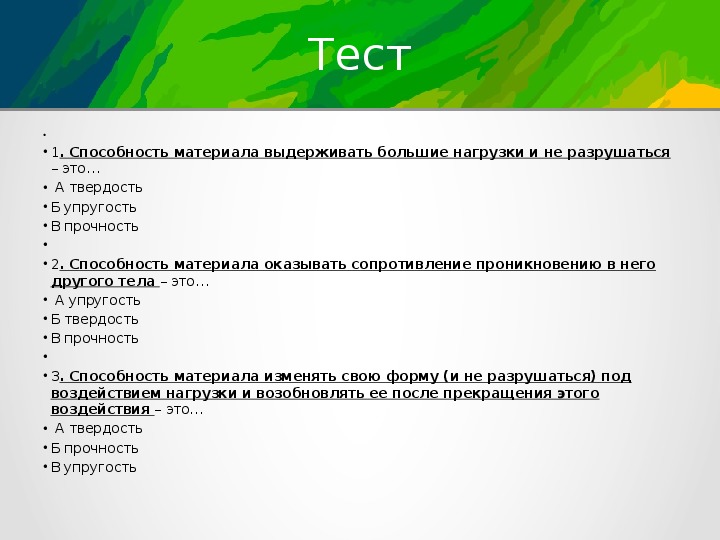

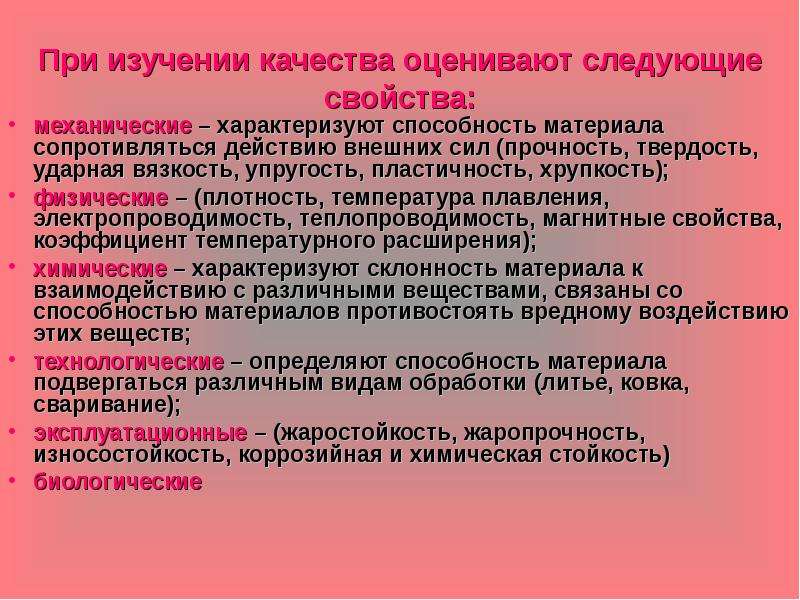

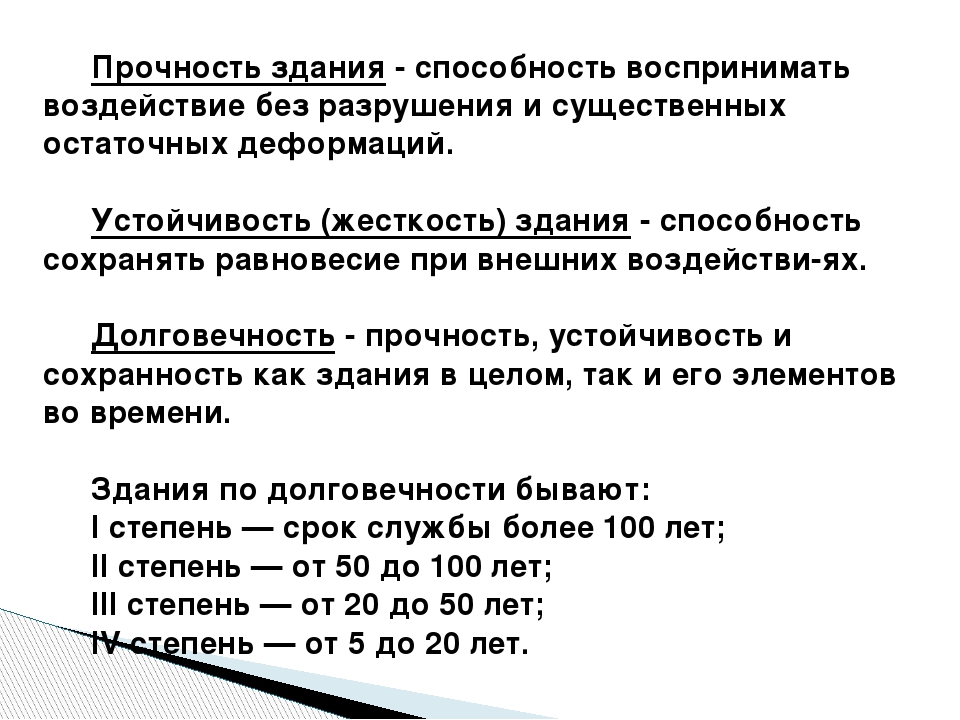

Механические свойства характеризуют способность материалов сопротивляться разрушению или деформации (изменению формы и размеров) под действием внешних нагрузок. К механическим свойствам относятся прочность, твердость, упругость, хрупкость.

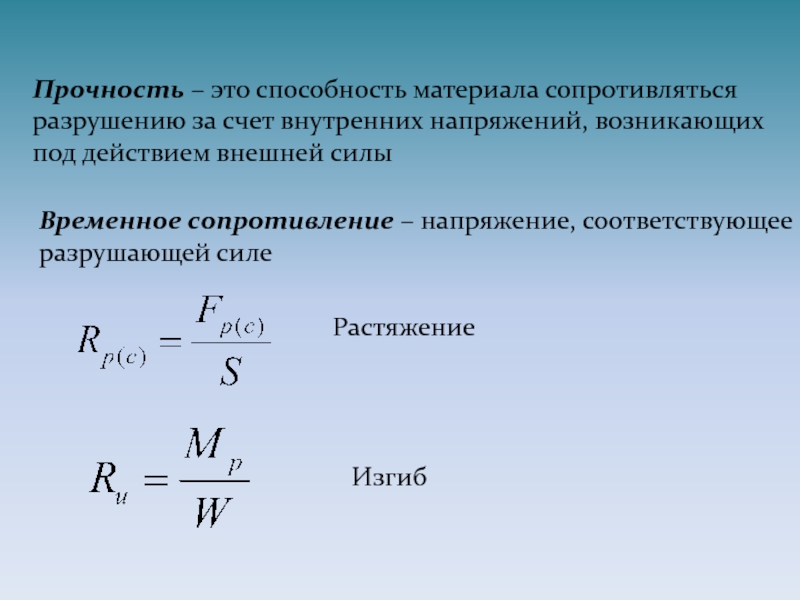

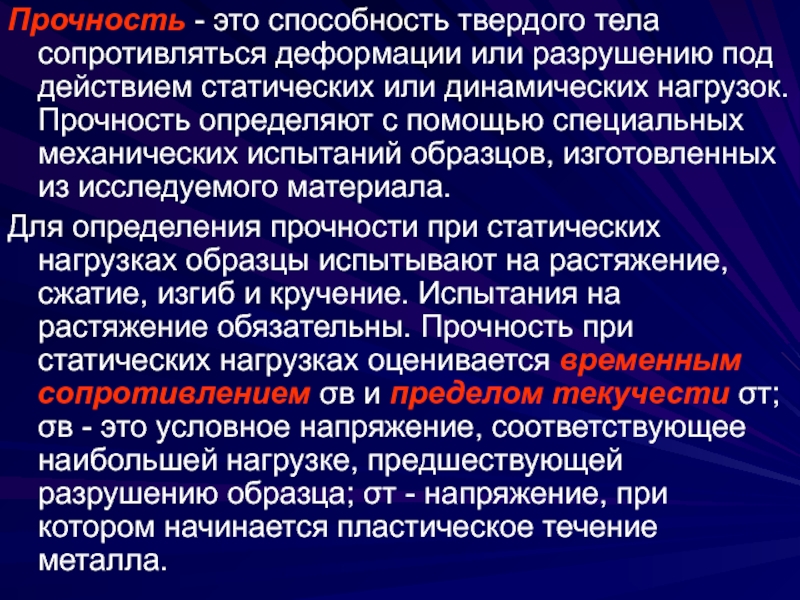

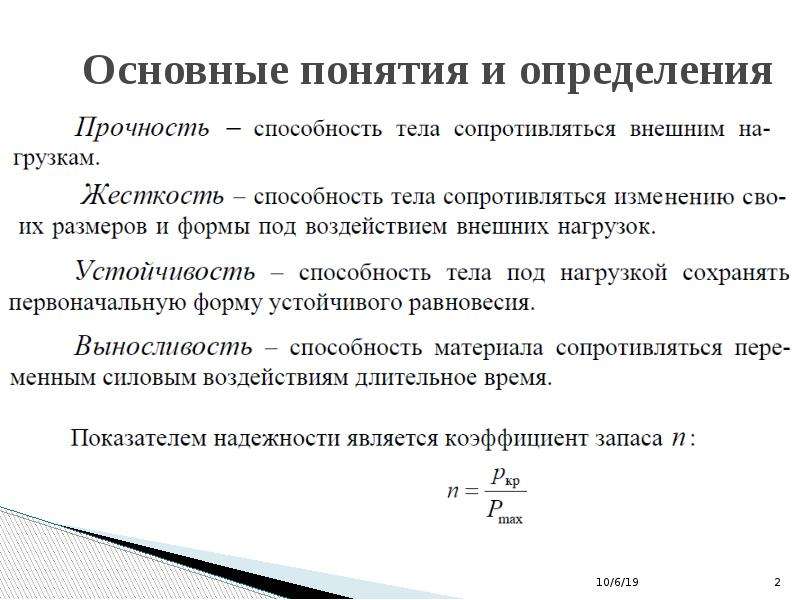

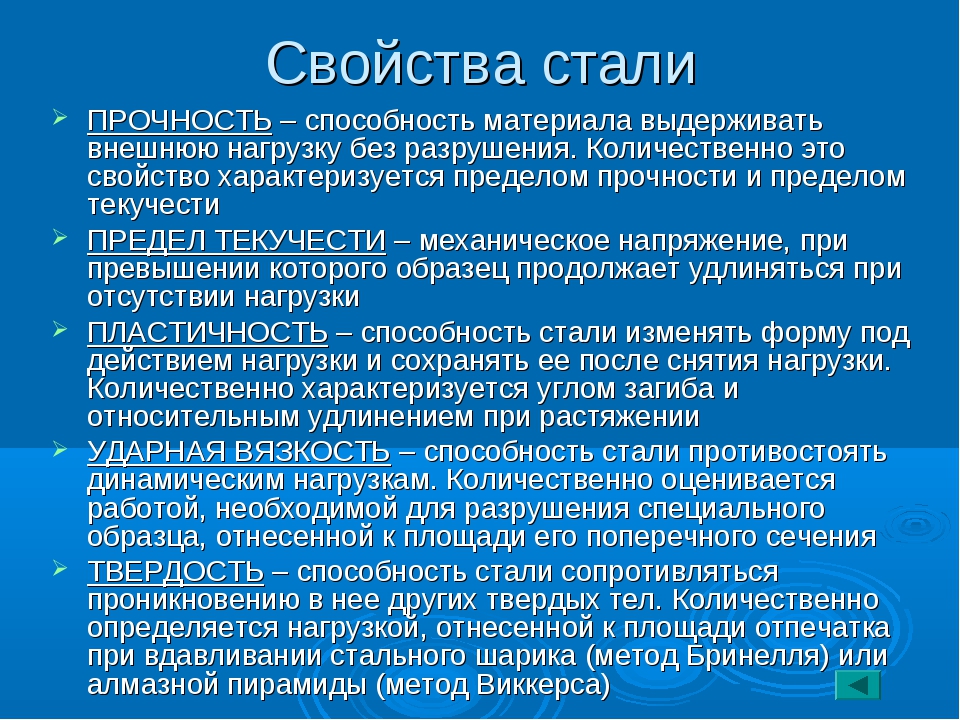

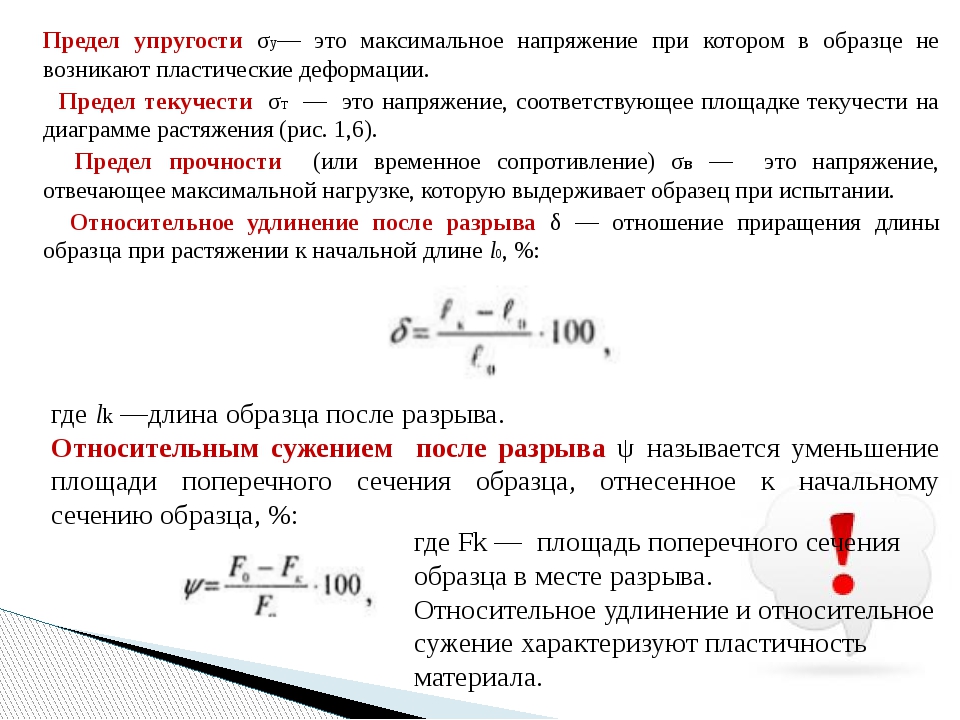

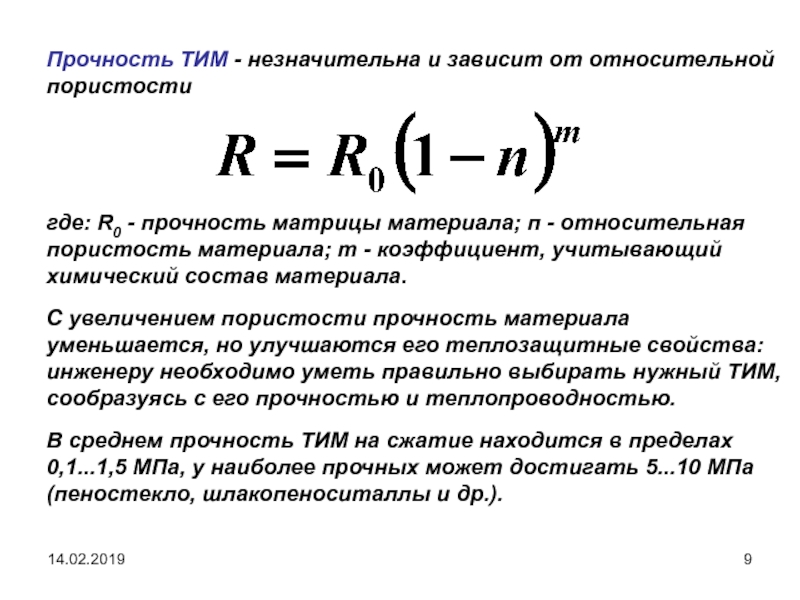

Прочность — способность материала сопротивляться разрушению под действием внешних сил, вызывающих деформации и внутренние напряжения в материале. Прочность характеризуется переделом прочности, т. е. наибольшим напряжением, соответствующим нагрузке, при которой материал разрушается.

Предел прочности при сжатии Rсж (МПа) определяется разрушающей силой сжатия Р (Н), действующей на поперечное сечение S (см2) образца в направлении оси последнего равномерно по всему сечению Rсж = P/S.

Предел прочности при растяжении характеризуется отношением усилия, разрывающего образец, к площади его поперечного сечения:

где Рmax — разрушающая сила, Н; А — отношение плеч рычагов прибора, S — площадь сечения образца, см2.

В связи с тем что при поперечном изгибе в стекле возникают со стороны приложения разрушающей силы напряжения сжатия, а с противоположной — напряжения растяжения, предел прочности при изгибе измеряют пределом прочности при растяжении.

Предел прочности стекла при растяжении составляет 35 … 100 МПа, т. е. ориентировочно в 10 раз ниже, чем предел прочности при растяжении стали.

Твердость — способность материала сопротивляться проникновению в него другого тела. Твердость металлов, бетона, пластмасс, стекла определяют по глубине вдавливания в образец стального шарика, конуса или пирамиды с учетом размера полученного отпечатка. Твердость различных стекол колеблется от 30 до 80·102МПа, а твердость стали обыкновенного качества — от 21 до 30·10 2 МПа.

Упругость — способность материала изменять под действием нагрузки свою форму без признаков разрушения и восстанавливать ее в большей или меньшей степени после удаления нагрузки. Наиболее упругим материалом является резина.

Наиболее упругим материалом является резина.

Хрупкость — свойство материала разрушаться сразу под действием прилагаемых к нему усилий, не обнаруживая сколько-нибудь значительных деформаций. Обычно хрупкий материал дробится на части или рассыпается при ударной нагрузке. Хрупкость является типичным свойством стекла. Очень хрупки многие каменные материалы, чугун.

Механические свойства строительных материалов

Прочность — свойство материала сопротивляться разрушению под действием напряжений… Предел прочности — напряжение соответствующей нагрузки, при которой происходит разрушение образца.

Основные характеристики стройматериалов

Прочность

Прочность строительных материалов можно охарактеризовать пределом прочности при механическом воздействии: срезе, изгибании, растяжении, сжатии, срезе.

Предел прочности

Напряжение соответствующей нагрузки, при которой происходит разрушение образца.

Предел прочности — минимальная величина воздействия, при которой материал начинается разрушаться.

Прочность устанавливается в качестве маркировки.

Предельную величину определяют путем проведения различных испытаний образца материала. Среди стройматериалов наименьшим пределом прочности обладают тор-фоплиты — всего 0,5 Мпа.

Самый прочный материал — это высококачественная сталь — до 1000 Мпа.

Упругость

Свойство материала под воздействием нагрузок деформироваться и принимать после снятия напряжения исходные форму и размеры (резина). В отличии от хрупких тел упругие под воздействием внешних сил не разрушаются, а только деформируются.

При прекращении действия материал приобретает первоначальную форму. Ярким примером является резина. Если взять кусок этого материала и растянуть в разные стороны, то он удлинится, но стоит отпустить одну сторону — резина приобретет начальные размеры.

Пластичность

Свойство материала под воздействием нагрузки принимать другую форму и сохранять ее после снятия нагрузки.

Хрупкость

Свойство материала мгновенно разрушаться под действием сил (стекло, керамика). Под хрупкостью понимают способность вещества мгновенно разрушаться при незначительной деформации. Иными словами механическое воздействие на тело приводит к появлению трещин или раскалыванию. Примером хрупких материалов является стекло и керамика.

Сопротивление удару

Способность сопротивляться воздействию ударных нагрузок.

Твердость

Свойство материала сопротивляться проникновению в него другого более твердого материала (по шкале Мооса). Под твердостью понимается способность одного вещества оказывать сопротивление воздействию другого, более твердого. Для оценивания данного показатели принято использовать десятибалльную шкалу. Минимальную твердость имеет тальк-1, самый твердый материал — алмаз, с максимальным значением в 10 балов.

Износ

Разрушение материала под совместным воздействием ударных и истирающих усилий. Измеряется потерей массы в %.

Стираемость

Способность материала под действием силы трения терять свою массу и объем. Зачастую эту способность учитывают при организации дорожного покрытия, а также укладке полов в общественных местах.

При строительстве и ремонте зданий очень важно учитывать все свойства используемых материалов, так как от них будет зависеть срок службы и надежность конструкций.

Основные свойства стройматериалов:

Плотность

Представляет собой отношение массы материала к его объему в стандартных условиях, то есть с учетом пустот и пор. Чем больше количество пор, тем, соответственно меньше плотность вещества.

Плотность определяет массу строительной конструкции, ее теплопроводность и прочность.

Прочность строительного материала

Свойство вещества оказывать сопротивление нагрузке. Конструкции здания постоянно испытывают нагрузки разного рода, под которыми они сжимаются, растягиваются или сгибаются. Строительный материал ни в коем случае не должен терять свою структуру или разрушаться.

Строительный материал ни в коем случае не должен терять свою структуру или разрушаться.

Теплопроводность

Характеризуется количеством тепла, которое проходит через толщину материала в один метр при разнице внешней и внутренней температуры в один градус по Цельсию.

Основными факторами, которые влияют на теплопроводность вещества — это показатель плотности степень влажности. Чем меньше их значение, тем меньше тепла пропускает материал.

Влажность

Количество влаги, которое содержится в порах материала, называют влажностью. Она рассчитывается в процентном соотношении к массе идеально сухого материала. Чем выше показатель влажности, тем меньше прочность материала и выше теплопроводность.

Водопроницаемость

Данный показатель показывает количество воды, которое может пройти через материал площадью один сантиметр за один час. Для расчета данного показателя используют специальные камеры, в которых создают условия приближенные к реальным. Например, чтобы рассчитать водопроницаемость наружных плит их помещают под установку, которая имитирует косой дождь. Кровельные материалы испытывают на выносливость: то есть помещают под струю воды и рассчитывают время, через которое на другой стороне вещества появятся следы влаги.

Кровельные материалы испытывают на выносливость: то есть помещают под струю воды и рассчитывают время, через которое на другой стороне вещества появятся следы влаги.

Морозоустойчивость

Свойство влажного материала сохранять свою структуру при неоднократной заморозке. Испытания проходят по такому алгоритму: материал напитывают влагой и помещают в морозильную камеру. Далее процесс заморозки чередуется с разморозкой. В зависимости от количества циклов, которое может выдержать вещество ем присваивается соответствующие значения при маркировке.

Огнестойкость

Способность материала сохранять свою структуру при воздействии высоких температур. Предел огнестойкости определяется как время, через которое конструкция уже не сможет сохранять свою прочность.

Строительные материалы классифицируют по нескольким параметрам в зависимость от их способности гореть, воспламеняться и тлеть.

- Трудносгораемые материалы. Вещества, которые прекращают процесс тления и горения, если убрать источник огня.

- Несгораемые. Материала, которые не горят и не обугливаются.

- Сгораемые. Все остальные материалы.

Последнее обновление: 2 августа 2021 в 12:14

Свойства строительных материалов SV777.RU

|

|||

Водостойкость строительного материала – это способность материала сохранять свою проектную прочность при насыщении водой. Степень снижения прочности строительного материала под действием воды называется коэффициентом размягчения. Материалы, имеющие коэффициент выше 0,8 считаются водостойкими и могут применяться в воде или в местах с повышенной влажностью. Водостойкость строительных материалов – очень важный показатель именно для тех материалов, которые используются в воде или во влажных условиях. Некоторые материалы при насыщении водой могут увеличивать свои показатели по прочности, это обусловлено, прежде всего, химическим взаимодействием компонентов. Например, при насыщении водой цемент может превратиться в цементный камень. Водостойкость характеризуется коэффициентом размягчения kp = Rв/Rс, где Rв — прочность материала насыщенного водой, а Rс — прочность сухого материала. Меняется kp от 0 (размокающие глины) до 1 (металлы).

Степень снижения прочности строительного материала под действием воды называется коэффициентом размягчения. Материалы, имеющие коэффициент выше 0,8 считаются водостойкими и могут применяться в воде или в местах с повышенной влажностью. Водостойкость строительных материалов – очень важный показатель именно для тех материалов, которые используются в воде или во влажных условиях. Некоторые материалы при насыщении водой могут увеличивать свои показатели по прочности, это обусловлено, прежде всего, химическим взаимодействием компонентов. Например, при насыщении водой цемент может превратиться в цементный камень. Водостойкость характеризуется коэффициентом размягчения kp = Rв/Rс, где Rв — прочность материала насыщенного водой, а Rс — прочность сухого материала. Меняется kp от 0 (размокающие глины) до 1 (металлы).

Водопоглощение строительного материала – это способность материала впитывать и удерживать влагу. Измеряется водопоглощение отношением объема или массы впитанной влаги к объему или массе строительного материала:

wm = (m2-m1)/m1*100%,

wv = m2-m1/V*100%

Где

m2 — масса материала в насыщенном водой состоянии, кг;

m1 — масса материала в сухом состоянии, кг;

V — объем материала в естественном состоянии, м3.

Существует масса примеров, когда влаги в материале больше чем самого материала. Это происходит в том случае, когда удельный вес материала меньше плотности воды.

Практически всегда избыточное водопоглощение приводит к избыточному наличию воды в стройматериале, что ведет к изменению очень важных качеств строительного материала, таких как прочность и теплопроводность.

Влагоотдача строительного материала – это способность материала отдавать влагу, находящуюся в порах. Так, например, штукатурные растворы, отдавая лишнюю влагу, существенно изменяют свои показатели по прочности, стеновые пенобетонные блоки впитывают влагу из растворов, а потом отдают ее в атмосферу. Чем выше влажность воздуха и меньше температура, тем хуже происходит влагоотдача. Измеряется влагоотдача в процентах влаги, отдаваемой стройматериалом при среднестатистической относительной влажности воздуха 60% и температуре +20 °С.

Влажность строительного материала – величина, характеризующаяся количеством воды, находящимся в материале. Практически всегда повышенная влажность стройматериалов отрицательно влияет на качество. Так, например, увеличение влажности некоторых видов утеплителя всего на несколько процентов, ухудшают их теплозащитные свойства на порядок. Мокрый пеноблок или даже кирпич значительно теряют свои показатели по прочности и т.д. Влажность стройматериалов измеряется отношением массы воды, находящейся в стройматериале в период замера к нормативной массе сухого материала.

Практически всегда повышенная влажность стройматериалов отрицательно влияет на качество. Так, например, увеличение влажности некоторых видов утеплителя всего на несколько процентов, ухудшают их теплозащитные свойства на порядок. Мокрый пеноблок или даже кирпич значительно теряют свои показатели по прочности и т.д. Влажность стройматериалов измеряется отношением массы воды, находящейся в стройматериале в период замера к нормативной массе сухого материала.

Водопроницаемость строительного материала – это свойство материала пропускать воду под давлением. Измеряется водопроницаемость количеством воды, прошедшей в течении одного часа через строительный материал площадью 1 кв. м. и толщиной 1 м при постоянном давлении 1МПа. Водопроницаемость строительного материала тем больше, чем больше пор в его структуре. Стройматериалы, не имеющие пор, а так же материалы которые имеют закрытые поры, например, специальный бетон, относятся к водонепроницаемым материалам. Водопроницаемость характеризуется коэффициентом фильтрации kф=Vв*а/[S(p1-p2)t], где kф=Vв — количество воды, м³, проходящей через стенку площадью S = 1 м², толщиной а = 1 м за время t = 1ч при разности гидростатического давления на границах стенки p1 — p2 = 1 м вод. ст. Строительные материалы по своей водонепроницаемости характеризуются марками W2; W4; W8; W10; W12. Чем ниже коэффициент фильтрации kф, тем выше марка по водонепроницаемости.

Водопроницаемость характеризуется коэффициентом фильтрации kф=Vв*а/[S(p1-p2)t], где kф=Vв — количество воды, м³, проходящей через стенку площадью S = 1 м², толщиной а = 1 м за время t = 1ч при разности гидростатического давления на границах стенки p1 — p2 = 1 м вод. ст. Строительные материалы по своей водонепроницаемости характеризуются марками W2; W4; W8; W10; W12. Чем ниже коэффициент фильтрации kф, тем выше марка по водонепроницаемости.

Воздухостойкость строительных материалов – это способность материала выдерживать многократные насыщения водой и высыхание без значительных изменений физического состояния стройматериала. Разные строительные материалы по разному «переносят» многократное намокание и высыхание. Чаще всего этот процесс вызывает деформацию, потерю прочности и как итог потерю несущей способности строительной конструкции. Для повышения воздухостойкости строительные материалы покрывают гидрофобными составами или вводят в их состав гидрофобизаторы.

Газостойкость строительных материалов – свойство материала сохранять свои основные характеристики при контакте с газами, находящимися в окружающей среде, такими как, например, углеводород.

Гигроскопичность строительных материалов – способность материалов впитывать водяной пар из воздуха. Существует огромное количество строительных материалов, которые способны впитывать в себя значительное количество водяного пара. К таким материалам относятся: дерево, пенобетон, теплоизоляционные материалы и т.д. Строительные материалы с повышенной гигроскопичностью при полном насыщении водой теряют свои свойства, а так же могут изменять геометрические размеры. Для защиты строительных материалов от насыщения водяными парами применяют водоотталкивающие защитные составы.

Звукопоглощение строительных материалов – способность материала поглощать звук или снижать его уровень при прохождении через материал. Эта способность строительных материалов в первую очередь зависит от толщины, пористости материала и многослойности материала. Чем больше пор в материале, тем выше его способность поглощать звук. Звукопоглощение строительных материалов принято оценивать коэффициентом звукопоглощения т. е. отношением энергии, поглощенной материалом, к общему количеству падающей энергии в единицу времени. За единицу звукопоглощения условно принимают звукопоглощение 1 м2 открытого окна. Коэффициент звукопоглощения может изменяться в пределах от 0 до 1. Если звукопоглощение равно 0, то звук полностью отражается от строительного материала. Если же этот коэффициент приближается к 1 то звук полностью поглощается материалом. Согласно нормативным показателям СНиП стройматериалы, имеющие коэффициент звукопоглощения не менее 0,4 при частоте 1000 Гц, могут относиться к звукопоглощающим материалам. Коэффициент звукопоглощения определяется практическим способом в акустической трубе и подсчитывается по формуле: А(зв)=Е(погл)/Е(пад)

Чем больше пор в материале, тем выше его способность поглощать звук. Звукопоглощение строительных материалов принято оценивать коэффициентом звукопоглощения т. е. отношением энергии, поглощенной материалом, к общему количеству падающей энергии в единицу времени. За единицу звукопоглощения условно принимают звукопоглощение 1 м2 открытого окна. Коэффициент звукопоглощения может изменяться в пределах от 0 до 1. Если звукопоглощение равно 0, то звук полностью отражается от строительного материала. Если же этот коэффициент приближается к 1 то звук полностью поглощается материалом. Согласно нормативным показателям СНиП стройматериалы, имеющие коэффициент звукопоглощения не менее 0,4 при частоте 1000 Гц, могут относиться к звукопоглощающим материалам. Коэффициент звукопоглощения определяется практическим способом в акустической трубе и подсчитывается по формуле: А(зв)=Е(погл)/Е(пад)

А(зв) — коэффициент звукопоглощения;

Е(погл) — поглощённая звуковая волна;

Е(пад) — падающая звуковая волна;

Табл. Сравнительные показатели коэффициента звукопоглощения строительных материалов

Сравнительные показатели коэффициента звукопоглощения строительных материалов

|

Наименование стройматериала |

Коэффициент звукопоглощения при 1000 Гц |

|

Деревянная стена |

0,06-0,1 |

|

Кирпичная стена |

0,032 |

|

Бетонная стена |

0,015 |

|

Минеральная вата |

0,45-0,95 |

Звукопроницаемость строительных материалов – способность материалов пропускать через свою толщу звуковую волну. Характеризуется звукопроницаемость строительных материалов коэффициентом звукопроницаемости, который показывает относительное уменьшение силы звука при прохождении его через толщу строительного материала. Звукопроницаемость практически является отрицательным свойством строительных материалов. Например, коэффициент звукопроницаемости деревянной перегородки толщиной 2,5 см равен 0,65, а бетонной стены такой же толщины – 0,11.

Звукопроницаемость практически является отрицательным свойством строительных материалов. Например, коэффициент звукопроницаемости деревянной перегородки толщиной 2,5 см равен 0,65, а бетонной стены такой же толщины – 0,11.

Звукопроводность строительных материалов – это способность тех или иных материалов пропускать звуки и шумы через свою толщу. Хорошими проводниками звука считаются строительные материалы большой плотности и прочности. Материалы, имеющие большое количество воздушных пор плохо передают звук и шум. Силу звука измеряют в децибелах (дБ). А звукопроводность строительных материалов характеризуется коэффициентом звукопроводности (t = Iпр/Iпад) который равен отношению прошедшего через материал звука к падающему.

Звукоизоляция строительных материалов – это величина и характеризует процесс отражения звука каким-либо материалом. В связи с разной природой возникновения звуковых волн, различают звукоизоляцию от воздушного шума, это когда источник возникновения шума не связан с ограждающей конструкцией физически и и изоляцию от ударного шума, когда между источником и ограждающей конструкцией имеется контакт, например, стук молотка по стене. В СНиП нормируемым показателем звукоизоляции является индекс изоляции воздушного шума Iв, дБ. Его определяют формуле, как средневзвешенное значение звукоизоляции конструкции в диапазоне частот от 100 до 5000 Гц в третьоктавных полосах частот. Величина Rw также определяет средневзвешенную звукоизоляцию конструкции в том же диапазоне частот, но по несколько иной методике. Разница между Iв и Rw составляет 2 дБ, т.е. Rw = Iв + 2 дБ. Звукоизоляция строительных материалов и конструкций зависит от пористости материала, его толщины, наличия в материале или конструкциях отверстий и примыканий к другим конструкциям.

В СНиП нормируемым показателем звукоизоляции является индекс изоляции воздушного шума Iв, дБ. Его определяют формуле, как средневзвешенное значение звукоизоляции конструкции в диапазоне частот от 100 до 5000 Гц в третьоктавных полосах частот. Величина Rw также определяет средневзвешенную звукоизоляцию конструкции в том же диапазоне частот, но по несколько иной методике. Разница между Iв и Rw составляет 2 дБ, т.е. Rw = Iв + 2 дБ. Звукоизоляция строительных материалов и конструкций зависит от пористости материала, его толщины, наличия в материале или конструкциях отверстий и примыканий к другим конструкциям.

Истираемость строительных материалов – свойство материалов сопротивляться истирающим воздействиям. Истираемость определяется лабораторным путем на образцах. Характеристика истираемости строительных материалов указывает на стойкость материала к износу и оценивается потерей массы материала относительно ее плотности или же уменьшением толщины материала. Чем хуже истираемость строительного материала, тем он более износостоек. Облицовочнные строительные материалы делятся на 5 групп по показателям истираемости: первая группа – гранит, кварциты;

Чем хуже истираемость строительного материала, тем он более износостоек. Облицовочнные строительные материалы делятся на 5 групп по показателям истираемости: первая группа – гранит, кварциты;

вторая группа – мрамор, плотные базальты;

третья группа – рыхлые базальты и мрамор;

четвертая группа – цветные мраморы, травентины, известняки;

пятая группа – рыхлые известняки.

Истинная плотность строительных материалов — это масса единицы объёма материала в абсолютно плотном состоянии. ρ =m/Va, где Va объём в плотном состоянии. [ρ] = г/см³; кг/м³; т/м³. Способы истинной плотности лабораторные : предварительно высушенную пробу измельчают в порошок, объём определяют в пикнометре (он равен объёму вытесненной жидкости).

Износ строительных материалов — свойство материала сопротивляться одновременно воздействию истирающих и ударных нагрузок. Износ определяют лабораторным путем в барабане со стальными шарами или без них.

Качество строительных материалов — это совокупность свойств материала, обуславливающих его способность удовлетворять определённым требованиям, в том числе и нормативным соответствии с его назначением.

Красящая способность – это свойства пигментов ЛКМ при смешивании с другими пигментами передавать свой цвет. Относительную красящую способность ЛКМ определяют лабораторным путем в соответствии с ГОСТ, или визуальным методом путем сравнивая образцов.

Кислотостойкость строительных материалов – способность материалов сохранят свои основные качества и характеристики под воздействием кислот.

Коррозионная стойкость строительных материалов – это свойство материала сохранять свои основные качества под агрессивным воздействием внешней среды. Коррозия бывает биологическая, химическая и электрохимическая. Наиболее распространенное коррозийное проявление – это старение стройматериалов под действием воздействие ультрафиолетового излучения и перепад температур и влажности воздуха.

Механические свойства строительных материалов – это твердость, пластичность, жесткость предел прочности при сжатии, растяжении и изгибе.

Морозостойкость строительных материалов – это свойство строительного материала, определяющее способность выдерживать многократное замораживание и размораживание, без проявления явных отклонений от нормы качества. Хорошими морозостойкими свойствами обладают строительные материалы, имеющие показатели с низким водопоглощением. Для определения марки стройматериала по морозостокойсти циклы попеременного замораживания производят в пределах от минус 20 °C до плюс 20 °C. Показатель морозостойкости строительных материалов обозначаются символами F100; F25; F50.. F500, где цифрами показано число циклов замораживания и оттаивания.

Таб. Морозостойкость строительных материалов в зависимости от водопоглощения и предела прочности при разрыве

|

Материал |

Водопоглощение, % |

Плотность, г/см3 |

Rразр, МПа |

Морозостойкость, количество циклов |

|

Кирпич керамический |

8. |

1,6…1,9 |

0,9..3,5 |

15…50 |

|

Бетон ячеистый |

40…60 |

0,5…1,2 |

0,078… 1 |

15…75 |

|

Бетон легкий |

— |

0,8…1,8 |

0,8..3,2 |

25…400 |

|

Бетон тяжелый |

3…10 |

2,2…2,5 |

0,8..3,2 |

50. |

|

Асбестоцемент |

20…25 |

1,6…1,8 |

10..15 |

50…100 |

Насыпная плотность строительных материалов — это масса единицы объёма насыпных рыхлых зернистых или волокнистых материалов.

Огнестойкость строительных материалов – это способность материалов сохранять свои основные характеристики под действием высоких температур. По степени огнестойкости строительные материалы делятся на: сгораемые (пластмассы, дерево, кровельные битумные материалы и т.д.), трудносгораемые и несгораемые.

Огнеупорность строительных материалов – это способность материала не терять своих основных качеств (не деформироваться, не расплавляться, не трескаться и т.п.) при длительном воздействии высоких температур. По своей огнеупорности строительные материалы делятся на легкоплавкие, тугоплавкие (до 1580°C), огнеупорные (выше 1580 °C).

По своей огнеупорности строительные материалы делятся на легкоплавкие, тугоплавкие (до 1580°C), огнеупорные (выше 1580 °C).

Относительная плотность строительных материалов – это отношение общего объема твердого вещества в строительном материале ко всему объему материала или отношение средней плотности материала к ее истинной плотности.

Открытая пористость строительных материалов – это свойство строения материалов, когда поры сообщаются с окружающей средой и между собой. Так, например, при погружении материала с открытыми порами в воду, они должны заполниться водой. Открытые поры увеличивают проницаемость и снижают морозостойкость.

Предел огнестойкости строительных материалов – это продолжительность сопротивления строительного материала или строительной конструкции (в часах) воздействию высоких температур до исчерпания ее несущей или ограждающей способности, а так же потерей своих основных качеств. Наступление предела огнестойкости характеризуется так же повышением температуры в любой точке строительной конструкции более чем 220 °С от начальной температуры конструкции.

Плотность строительных материалов – одна из основных характеристик материала, которая определяется как отношение отношением массы к объему строительного материала (кг/кв.м.).

р0 = m/V1

где m — масса материала, кг;

V1 — объем материала в естественном состоянии, м3.

Различают истинную и среднюю плотность строительных материалов. Средняя плотность стройматериала — это отношение его массы ко всему объему, включая поры. Истинная плотность — это отношение массы материала к объему без учета пустот и пор.

Табл. Примеры истинной и средней плотности строительных материалов

|

Материал |

Плотность, кг/м3 |

|

|

Истинная плотность |

Средняя плотность |

|

|

Сталь строительная |

7850-7900 |

7800-7850 |

|

Гранит |

2700-2800 |

2600-2700 |

|

Известняк |

2400-2600 |

1800-2400 |

|

Керамический кирпич |

2600-2700 |

1600-1900 |

|

Тяжелый бетон |

2600-2900 |

1800-2500 |

|

Поропласты |

1000-1200 |

20-100 |

Пористость строительных материалов — это показатель заполнения материала порами ( пустотами, наполненными воздухом)

Пористость материала измеряется в процентах и рассчитывается по формуле:

П = (1-р0/р)*100%,

где р0 -средняя плотность материала, кг/м3;

р- истинная плотность материала, кг/м3.

Чем больше пор в строительном материале, тем больше проявляет свои теплоизоляционные качества.

Прочность строительных материалов – свойство строительного материала сопротивляться разрушению под действием внешних и внутренних сил. Прочность оценивается таким показателем как предел прочности. Для хрупких строительных материалов, таких как кирпич или бетон, основной прочностной характеристикой является предел прочности при сжатии. Для металлических материалов более важной считается прочность при изгибе и растяжении.

Предел прочности строительных материалов — отношение разрушающей нагрузки Р(Н) к площади сечения образца F (см2). Предел прочности строительных материалов устанавливается лабораторным путем. Строительные материалы в зависимости от предела прочности делятся на марки и классы. Марки записываются в кгс/см², а классы — в МПа. Класс характеризует гарантированную прочность.

Релаксация строительного материала — свойство материала самопроизвольно снижать напряжения при условии, что начальная ее величина деформации зафиксирована жесткими связями и остается неизменной. При релаксации напряжений может измениться характер начальной деформации, например из упругой постепенно перейти в необратимую, при этом изменения размеров не происходит.

При релаксации напряжений может измениться характер начальной деформации, например из упругой постепенно перейти в необратимую, при этом изменения размеров не происходит.

Технологические свойства строительных материалов – это скорость твердения, теплоустойчивость, скорость высыхания, удобоукладываемость.

Теплопроводность строительных материалов — это способность материала передавать тепло через толщу строительного материала или строительной многослойной конструкции. Теплопроводность строительного материала зависит от многих показателей и прежде всего от структуры и наличия воздушных пор и наличием влаги в материале. Теплопроводность строительного материала измеряется количеством тепла, передающимся через материал толщиной в 1 м, площадью 1 кв.м. за 1 час при разнице температур в 1 °C.

Теплоёмкость строительных материалов — это то количество тепла, которое необходимо сообщить 1 кг материала, чтобы повысить его температуру на 1 °C. С повышением влажности возрастает теплоёмкость материалов.

С повышением влажности возрастает теплоёмкость материалов.

Упругость строительных материалов – свойство материалов после снятия нагрузки принимать свою первоначальную форму и размеры.

Ударная вязкость строительных материалов — свойство материала сопротивляться ударным нагрузкам. Ударная вязкость строительных материалов устанавливается экспериментальным путем в лабораторных условиях.

Укрывистость ЛКМ – способность ЛКМ делать одноцветную поверхность, уменьшать контраст между предыдущим слоем и последующим. Количественно укрывистость выражают в граммах краски, необходимой для того, чтобы сделать невидимым цвет закрашиваемой поверхности площадью один квадратный метр.

Твердость строительных материалов – свойство материала оказывать сопротивление проникновению в него другого материала. Показатели твердости выводят экспериментальным путем. Показатели твердости, полученные разными способами (например, «вдавливанием» и «царапанием») нельзя сравнивать между собой.

Химическая стойкость строительных материалов – это способность материалов сопротивляться действию агрессивной среды и другим воздействиям на химическом уровне, способность противостоять химическим реакциям, приводящим к потере основных качеств материала.

Физические свойства строительных материалов – это общепринятые свойства материалов: плотность, влажность, теплопроводность и т.п.

Щелочестойкость строительных материалов – свойство материалов сохранять свои основные качества при воздействии на них щелочей. В строительстве наибольшей щелочной агрессивностью считаются каустическая сода и растворы едкого калия.

Основные свойства строительных материалов.

Основные свойства

строительных материалов.

Применяя тот или иной материал в строительстве,

нужно знать его физико-механические свойства и учитывать те условия, в которых

этот материал будет работать в строительной конструкции.

Основные свойства строительных материалов можно разделить на несколько групп.

К первой группе свойств относят физические свойства материалов : удельный вес, объёмный вес, плотность и пористость. От них в большой степени зависят другие важные в строительном отношении свойства строительных материалов.

Вторую группу составляют свойства, характеризующие отношение строительного материала к действию воды и связанному с нею действию мороза : водопоглощение, влажность и отдача влаги, гигроскопичность, водопроницаемость, водо- и морозостойкость.

К третьей группе относятся механические свойства материалов : прочность, твёрдость, истираемость и др.

В

четвёртую группу объединены

свойства, характеризующие отношение материалов к действию тепла :

теплопроводность, теплоёмкость, огнестойкость и огнеупорность. Помимо основных,

различают ещё специальные свойства, присущие лишь отдельным видам строительных

материалов.

Способность некоторых материалов сопротивляться разрушающему действию кислот, щелочей, солей и газов носит общее название химической (или коррозионной) стойкости.

Особую группу составляют так называемые технологические свойства, которые характеризуют способность материала подвергаться механической обработке. Например, древесина является материалом, легко поддающимся обработке. Строителю приходится считаться с этим свойством при выборе того или иного материала.

Физические и химические свойства

строительных материалов.

Удельным весом называется вес материала в единице объёма в плотном состоянии ( без пор ).

Объёмным весом называется вес единицы объёма материала в естественном состоянии ( вместе с порами ).

Объёмный вес рыхлых

материалов ( песка, щебня ), определяемый без вычета пустот между их частицами,

называют насыпным весом.

Плотностью материала называется степень заполнения его объёма твёрдым веществом, из которого материал состоит.

Пористостью называется отношение объёма пор к общему объёму материала.

По величине воздушных пор материалы разделяют на мелкопористые (поры имеют размеры в сотые и тысячные доли миллиметра) и крупнопористые (размеры пор от десятых долей миллиметра до 1 — 2 мм).

Более крупные поры в изделиях или полости между кусками рыхло насыпанного сыпучего материала ( песок, щебень, гравий ) называют пустотами.

Пористость строительных материалов колеблется в очень широких пределах — от 0 ( сталь. стекло ) до 90 % ( плиты из минеральной ваты ).

Материал с высокой пустотностью и пористостью часто бывает наиболее лучшим теплоизоляционным материалом.

Водопоглощением называется степень заполнения объёма материала водой.

Отношение прочности

насыщенного водой материала к прочности его в сухом состоянии называется коэффициентом размягчения материала. Этот

коэффициент является весьма важным показателем, так как он характеризует

водостойкость материала, который в условиях работы в сооружении может

подвергаться действию воды.

Этот

коэффициент является весьма важным показателем, так как он характеризует

водостойкость материала, который в условиях работы в сооружении может

подвергаться действию воды.

Коэффициент размягчения колеблется в пределах от нуля ( у глинянных необожжённых изделий до единицы ( у материалов, не изменяющих своей прочности от действия воды, — стекла, стали, битумов ).

Каменные материалы ( природные и искусственные ) нельзя применять в сырых местах, если коэффициент их размягчения меньше 0,8. Материалы с коэффициентом размягчения больше 0,8 называют водостойкими.

Влагоотдачей называется свойство материала отдавать воду

при изменении условий в окружающей среде. Влагоотдачу выражают посредством

скорости высыхания материалов — количеством воды ( а процентах от веса или

объёма стандартного образца материала ), теряемым в сутки при относительной

влажности окружающего воздуха 60 % и температуре 20 градусов.

Влажность материала — весовое содержание воды в материале строительных конструкций ( значительно ниже, чем их полное водопоглощение ).

Водопроницаемостью называется способность материала пропускать воду под давлением.

Морозостойкостью называется способность материала в насыщенном водой состоянии выдерживать многократное переменное замораживание и оттаивание без признаков разрушения и без значительного понижения прочности.

Плотные материалы без пор или с незначительной пористостью, поглощающие весьма мало воды, морозостойки.

Чтобы материал обладал морозостойкостью, коэффициент размягчения его должен быть не ниже 0,9.

Газопроницаемостью называется способность материала пропускать через свою толщу газ ( воздух ).

Газопроницаемость стен и

других элементов сооружений можно значительно уменьшить, покрывая их масляными

красками или битумными составами, а также производя их оштукатуривание.

Примеры : воздухопроницаемость кирпича — 0,35, цементно-песчанной штукатурки — 0,02, рубероида — 0,01.

Теплопроводностью называется способность материала передавать через свою толщу тепловой поток, возникающий вследствие разновидности температур на поверхностях, ограничивающих материал.

Степень теплопроводности очень важно знать для материалов. используемых при устройстве так называемых ограждающих конструкций зданий ( т.е. наружных стен, верхних перекрытий, полов в нижнем этаже ) и в особенности для теплоизоляционных материалов, назначение которых — способствовать сохранению тепла в помещениях и тепловых установках.

Коэффициент теплопроводности равен количеству тепла, в килокалориях, проходящего через стену толщиной 1 м, площадью 1 кв.м. за 1 час при разности температур на двух противоположных поверхностях стен в 1 град.

Теплопроводность материала

зависит от степени его пористости, характера пор, вида материала, влажности,

объёмного веса и средней температуры. при которой присходит передача тепла.

при которой присходит передача тепла.

У пористых материалов тепловой поток проходит через их массу и через поры, наполненные воздухом. Теплопроводность воздуха очень низка ( 0,02 ), вследствие чего он оказывает большое термическое сопротивление прохождению теплового потока. Коэффициент теплопроводности сухих пористых материалов является промежуточной величиной между коэффициентами теплопроводности их вещества и воздуха. Чем больше пористость ( т.е. чем меньше объёмный вес материала ), тем меньше коэффициент теплопроводности.

Величина пор материала также

оказывает влияние на коэффициент его теплопроводности. Мелкопористые материалы

менее теплопроводны, чем крупнопористые. Материалы с замкнутыми порами имеют

меньшую теплопроводность, чем материалы с сообщающимися порами. Это объясняется

тем, что при крупных и сообщающихся порах в них возникает движение воздуха,

сопровождающееся переносом тепла ( конвекция ) и повышением суммарного

коэффициента теплопроводности.

В таблице 1 приведены коэффициенты теплопроводности теплоизоляционных материалов и для сравнения — коэффициенты теплопроводности некоторых других строительных материалов.

Таблица 1.

|

Материалы |

Объёмный вес, кг/куб.м. |

Коэффициент теплопроводности, ккал/м.час.град |

|

Минеральная вата |

200 - 400 |

0,05 — 0,08 |

|

Торфяные плиты |

300 |

0,08 |

|

Древесноволокнистые плиты |

300 |

0,07 |

|

Пробковые плиты |

150 |

0,04 |

|

Поропласты |

20 |

0,03 |

|

Асбозурит |

400 - 800 |

0,08 — 0,20 |

|

Газостекло |

250 - 300 |

0,05 — 0,07 |

|

Совелит |

350 - 500 |

0,08 — 0,10 |

|

Гранит |

2600 |

2,5 |

|

Кирпич |

1800 |

0,7 |

|

Бетон |

2000 — 2400 |

1,10 — 1,30 |

Теплоёмкостью называют свойство материала поглощать

определённое количество тепла при нагревании.

Коэффициент теплоёмкости представляет собой количество тепла в килокалориях, необходимое для нагревания 1 кг. данного материала на 1 градус.

Природные и искусственные каменные материалы имеют коэффициент теплоёмкости в пределах от 0,18 до 0,22, лесные материалы — от 0,57 до 0,65. У металлов коэффициент теплоёмкости относительно не высок, например, у стали он равен 0,11.

Теплоёмкость материалов имеет значение в строительстве при проверке теплоустойчивости стен и перекрытий и расчёте подогрева материалов для зимних бетонных и каменных работ, а также при расчёте печей.

Под теплоустойчивостью стен и перекрытий понимают их способность сохранять на внутренней поверхности более или менее постоянную температуру, несмотря на колебания теплового потока вследствие неравномерной работы отопления. Суточные колебания температуры в жилых зданиях не должны превышать 6 градусов.

При топке печей у

поверхностей стен или перекрытий, обращённых внутрь здания, создаётся запас

тепла, вследствие чего внутри помещений температура значительно не повышается. По

окончании топки запас тепла, накопленный в стенах и перекрытиях, расходуется на

подогрев воздуха, чем и выравнивается в помещениях температура воздуха.

По

окончании топки запас тепла, накопленный в стенах и перекрытиях, расходуется на

подогрев воздуха, чем и выравнивается в помещениях температура воздуха.

Для стен и перекрытий жилых и отапливаемых зданий желательно применять материалы с возможно более низким коэффициентом теплопроводности и возможно более высоким коэффициентом теплоёмкости. Такими свойствами обладают, в частности, лесные материалы, которые широко применяют для стен и перекрытий отапливаемых зданий.

Удельная теплоёмкость каменных материалов ( камень, кирпич, бетон, шлак, стекло и др. ) находится в пределах 0,18 — 0,22. Лесные и другие органические материалы имеют значительно большие коэффициенты теплоёмкости, например:

|

|

шевелин……………………………………….. |

0,45 |

|

|

древесина сосны и ели. |

0,65 |

|

|

древесина дуба……………………………… |

0,57 |

|

|

рубероид………………………………………. |

0,36 |

|

|

камышит………………………………………. |

0,36 |

|

|

торфяные плиты……………………………. |

0,50. |

Огнестойкостью называется способность материалов выдерживать

без разрушения действие высоких температур и воды ( при пожарах ). По огнестойкости

строительные материалы делят на три группы : несгораемые, трудносгораемые и

сгораемые.

По огнестойкости

строительные материалы делят на три группы : несгораемые, трудносгораемые и

сгораемые.

Огнеупорностью называют свойство материала противостоять длительному воздействию высоких температур, не расплавляясь.

При устройстве различных отопительных установок ( печей, труб, при обмуровке котлов и пр.) используются строительные материалы, которые могут не только выдерживать действие высоких температур, но и нести определённую нагрузку при постоянной высокой температуре.

Такие материалы делят на три группы : огнеупорные, выдерживающие действие температур от 1580 градусов и выше ( шамот, динас и др.) ; тугоплавкие, выдерживающие действие температур выше 1350 до 1580 градусов ( гжельский кирпич ) ; легкоплавкие — с огнеупорностью ниже 1350 градусов (например, обыкновенный глиняный кирпич).

Химической стойкостью называется способность материалов сопротивляться

действию кислот, щелочей, солей, растворённых в воде, и газов.

Большая часть строительных материалов не обладает стойкостью к действию кислот и щелочей. Весьма нестойко в этом отношении, например, дерево. Битумы отличаются нестойкостью к действию концентрированных растворов щелочей, а многие природные каменные материалы — к действию кислот (например, известняки, мраморы, доломиты и др.). Многие вяжущие материалы также плохо противостоят действию кислот.

Высокой сопротивляемостью действию щелочей и кислот обладают керамические материалы с очень плотным черепком ( например, облицовочные плитки, плитки для полов, канализационные трубы ), специальный кирпич для устройства канализационных коллекторов, материалы на основе пластмасс (трубы, плёнки) и др.

Долговечность является весьма важным свойством строительных

материалов. Под долговечностью понимают способность материалов сопротивляться

всей сумме атмосферных воздействий в эксплуатационных условиях ( изменение

температур, влажности, влияние кислорода и других газов, находящихся в воздухе

).

Процесс естественного изменения свойств материалов под действием атмосферных факторов называется старением материалов. Например, керамические материалы и естественные каменные материалы относятся к долговечным материалам, а древесина — в условиях повышенной влажности — к быстростареющим.

Механические свойства.

Прочность — свойство материала сопротивляться разрушению под действием напряжений, возникающих от нагрузки или других факторов.

Прочность строительных материалов характеризуется так называемым пределом прочности при сжатии или пределом прочности при растяжении.

Пределом прочности называют напряжение, соответствующее нагрузке, вызывающей разрушение образца материала.

Твёрдостью называется способность материала

сопротивляться проникновению в него постороннего более твёрдого тела. Это

свойство материала не всегда соответствует их прочности. Материалы с разными

пределами прочности при сжатии могут обладать примерно одинаковой твёрдостью.

Материалы с разными

пределами прочности при сжатии могут обладать примерно одинаковой твёрдостью.

Шкала твёрдости минералов.

Таблица 2

|

Показатель твёрдости. |

Минерал |

|

1 |

Тальк или мел |

|

2 |

Каменная соль или гипс |

|

3 |

Кальцит или ангидрит |

|

4 |

Плавиковый шпат |

|

5 |

Апатит |

|

6 |

Ортоклаз |

|

7 |

Кварц |

|

8 |

Топаз |

|

9 |

Корунд |

|

10 |

Алмаз |

Истираемостью называют способность материала уменьшаться в

весе и объёме под действием истирающих усилий.

Сопротивлением удару называется способность материала сопротивляться ударным воздействиям.

Упругостью называется свойство материала восстанавливать свою первоначальную форму и объём после прекращения действия внешних сил, под воздействием которых форма материалов изменяется в той или иной мере. Первоначально форма может восстанавливаться полностью при малых нагрузках и частично при больших. В последнем случае в материале имеются остаточные деформации.

Деформацией называется изменение формы или объёма твёрдого тела.

Пределом упругости считают напряжение, при котором остаточные деформации впервые достигают некоторой малой величины, устанавливаемой техническими условиями на данный материал. Это наибольшее напряжение, по достижении которого материал практически получает только упругие деформации, т.е. исчезающие после снятия нагрузки.

Пластичностью называют способность материала под влиянием

действующих на него усилий изменять свои размеры и форму без образования трещин

и сохранять их после снятия нагрузки.

Помимо материалов пластичных ( битумы, глиняное тесто и др. ) имеются материалы хрупкие, которые разрушаются сразу ( без предварительной деформации ), как только действующие на них усилия достигают величины разрушающих нагрузок.

Самые прочные металлы на Земле

Первое качество, с которым ассоциируется у нас металл, это прочность. На самом деле прочность определяется несколькими свойствами, учитывая которые именно сталь и ее сплавы находятся в списке самых прочных металлов.

Что же такое прочность? Это способность материала выдерживать внешние нагрузки, при этом не разрушаясь. При оценке прочности металла учитывается много параметров и качеств: насколько хорошо металл сопротивляется разрыву, как он противостоит сжатию, каков порог перехода от упругого к пластическому состоянию, когда деформация материала становится необратимой, какова способность материала сопротивляться распространению трещин и т. п.

п.

Прочные сплавы и природные металлы

Сплавы представляют собой комбинации разных металлов. Потребность получить самые разные качественные характеристики металлов, среди которых и прочность, привела к появлению различных сплавов. Одним из важных в этом смысле сплавов является сталь, которая представляет собой комбинацию железа и углерода. Итак, какие же металлы принято считать самыми прочными на Земле?

Поскольку для определения прочности металла необходимо учесть очень много факторов, трудно однозначным образом упорядочить металлы от самого «крепкого» до самого «слабого». В зависимости от того, какое свойство считается наиболее важным в каждом конкретном случае, и будет складываться расстановка сил прочности среди металлов.

Сталь и ее сплавы

Сталь — это прочный сплав железа и углерода, с добавками других элементов, таких как кремний, марганец, ванадий, ниобий и пр. Благодаря различным системам легирования стали можно получать совершенно разный комплекс свойств новых сплавов.

Так, высокоуглеродистая сталь — это сплав железа с высоким содержанием углерода — получается прочной, относительно дешевой, долговечной, она хорошо поддается обработке. Из недостатков стоит отметить низкую прокаливаемость и низкую теплостойкость, что делает углеродистую сталь уязвимой в агрессивной среде.

Сферы применения: из углеродистой стали изготавливают различные инструменты, детали машин и сложных механизмов, элементы металлоконструкций. Важным условием применения таких изделий является неагрессивная среда.

Сплав стали, железа и никеля – один из наиболее прочных сплавов. Существует несколько его разновидностей, но в целом легирование углеродистой стали никелем увеличивает предел текучести до 1420 МПа и при этом показатель предела прочности на разрыв доходит до 1460 МПа.

Сферы применения: сплавы на никелевой основе используют в конструкциях некоторых типов мощных атомных реакторов в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Нержавеющая сталь – коррозионностойкий сплав стали, хрома и марганца с пределом текучести до 1560 МПа и пределом прочности на разрыв до 1600 МПа. Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Сферы применения: благодаря своим антикоррозийным свойствам нержавеющую сталь широко применяют в самых разных областях – нефтехимической промышленности, машиностроении, строительстве, электроэнергетике, кораблестроении, пищевой промышленности и для изготовления бытовых приборов.

Особо твердые сплавы

Сплавы на основе карбидов вольфрама, титана, тантала обладают твердостью, которой позавидует любой молот Тора.

Титан – это наиболее растиражированный в средствах массовой информации и кинематографе природный металл, который принято ассоциировать с суперпрочностью. Его удельная прочность почти вдвое выше, чем аналогичная характеристика легированных сталей. Он обладает самым высоким отношением прочности на разрыв к плотности из всех металлов. По этому показателю он обошел вольфрам, вот только по шкале твердости Мооса титан ему уступает. Тем не менее, титановые сплавы прочны и легки.

Он обладает самым высоким отношением прочности на разрыв к плотности из всех металлов. По этому показателю он обошел вольфрам, вот только по шкале твердости Мооса титан ему уступает. Тем не менее, титановые сплавы прочны и легки.

Сферы применения: титан и его сплавы часто используются в аэрокосмической промышленности. Из него делают элементы обшивки космических кораблей, топливные баки, детали реактивных двигателей. Активно используют его и в морском судостроении, строительстве трубопроводов для агрессивных сред и в качестве конструкционного материала.

Вольфрам с его самой высокой прочностью на растяжение среди всех встречающихся в природе металлов часто комбинируют со сталью и другими металлами для создания еще более прочных сплавов. К недостаткам вольфрама можно отнести его хрупкость и способность к разрушению при ударе.

Сферы применения: вольфрам применяют в металлургии для производства легированных сталей и различных сплавов, в электротехнической индустрии для изготовления элементов осветительных приборов, в машино- и авиастроении, в космической отрасли и химпроме. Сплав вольфрама и углерода (карбид вольфрама) используют для производства инструментов с режущими краями, таких как ножи и дисковые пилы, а также износостойких рабочих элементов горношахтного оборудования и прокатных валков.

Сплав вольфрама и углерода (карбид вольфрама) используют для производства инструментов с режущими краями, таких как ножи и дисковые пилы, а также износостойких рабочих элементов горношахтного оборудования и прокатных валков.

Тантал обладает сразу тремя достоинствами – прочностью, плотностью и устойчивостью к коррозии. Он состоит в группе тугоплавких металлов, как и выше описанный вольфрам.

Сферы применения: тантал используется в производстве электроники и сверхмощных конденсаторов для персональных компьютеров, смартфонов, камер и для электронных устройств в автомобилях.

Инновационные сплавы

Существует ряд сплавов, которые появились совсем недавно, но уже успели завоевать признание благодаря своим «сверхкачествам» и активно используются в аэрокосмической сфере и медицине.

Алюминид титана – сплав титана и алюминия, который выдерживает высокие температуры и обладает антикоррозийными свойствами, но при этом он довольно хрупкий и недостаточно пластичный. Тем не менее, он нашел свое применение в производстве специальных защитных покрытий.

Тем не менее, он нашел свое применение в производстве специальных защитных покрытий.

Сплав титана с золотом – еще один уникальный материал, который был разработан несколько лет назад группой ученых из университетов США. Основная задача, которая стояла перед учеными, создать материал крепче титана, который можно было бы применять в медицине для производства протезов, совместимых с биотканью. Дело в том, что титановые протезы, несмотря на свою прочность, изнашиваются относительно быстро, их приходится менять каждые 10 лет. А вот сплав титана с золотом оказался вчетверо более прочным, чем те сплавы, что сейчас используются в производстве протезов.

Основные свойства стали

Сталь – это универсальный и удобный в работе металл, который широко применяется для изготовления уголка 63х63, арматуры и других видов металлопроката. Изделия из этого материала используются в машиностроении, строительстве и других сферах. Широкое распространение стали обусловлено ее исключительными свойствами: механическими, физическими, технологическими и химическими.

Механические

- Прочность. Это свойство обуславливает способность металла выдерживать значительную внешнюю нагрузку, не разрушаясь. Количественно этот показатель характеризуется пределом текучести и пределом прочности.

- Предел прочности. Максимальное механическое напряжение, при превышении которого сталь разрушается.

- Предел текучести. Данный параметр показывает механическое напряжение, при превышении которого материал продолжает удлиняться в условиях отсутствия нагрузки.

- Пластичность. Благодаря этому свойству металл изменяет свою форму под действием внешней нагрузки и сохраняет ее при отсутствии внешнего воздействия. Количественно это свойство оценивается относительным удлинением при растяжении и углом загиба.

- Ударная вязкость. Обозначает способность металла сопротивляться динамическим нагрузкам.

Количественно эта характеристика оценивается работой, которая требуется для разрушения образца, отнесенной к площади его поперечного сечения.

Количественно эта характеристика оценивается работой, которая требуется для разрушения образца, отнесенной к площади его поперечного сечения. - Твердость. Это свойство позволяет металлу сопротивляться попаданию в него твердых тел. Количественно характеризуется нагрузкой, отнесенной к площади отпечатка при вдавливании алмазной пирамиды (метод Виккерса) или стального шарика (метод Бринелля).

Физические

- Плотность. Это масса материала, заключенного в единичном объеме. Именно благодаря высокой плотности арматура а500с и другие изделия из стали широко применяются в строительстве.

- Теплопроводность. Характеризует способность металла передавать теплоту от более нагретых частей к менее нагретым;

- Электропроводность. Определяет способность стали пропускать электрический ток.

Химические

- Окисляемость.

Это свойство представляет собой способность металла соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Стали с низким содержанием углерода окисляются с образованием ржавчины (оксидов железа) под действием воды или влажного воздуха.

Это свойство представляет собой способность металла соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Стали с низким содержанием углерода окисляются с образованием ржавчины (оксидов железа) под действием воды или влажного воздуха. - Коррозионная стойкость. Это способность вещества не вступать в химические реакции и не окисляться.

- Жаростойкость. Жаростойкость характеризует способность металла не окисляться под воздействием высокой температуры и не образовывать окалины.

- Жаропрочность. Уровень жаропрочности определяет способность металла сохранять свои прочностные характеристики при воздействии высокой температуры.

Технологические

- Ковкость. Это свойство говорит о способности металла принимать новую форму в результате воздействия внешних сил.

- Обрабатываемость резанием.

Сталь хорошо поддается механической обработке режущим инструментом, благодаря чему облегчается процесс производства трубы 60х30 и других изделий металлопроката.

Сталь хорошо поддается механической обработке режущим инструментом, благодаря чему облегчается процесс производства трубы 60х30 и других изделий металлопроката. - Жидкотекучесть. Обозначает способность расплавленного металла заполнять пространства и узкие зазоры.

- Свариваемость. Это свойство позволяет проводить эффективную работу по сварке. В результате образовывается надежное соединение без дефектов.

Строительные материалы. Основные понятия

ЧАСТЬ 1.

Физико-механические и механические свойства строительных материалов.

Механические свойства строительных материалов

В строительстве при возведении зданий и сооружений применяются различные строительные материалы и изделия из них. Основными строительными материалами в промышленном и гражданском строительстве являются цемент, бетон, кирпич, камень, дерево, известь, песок, черные металлы, стекло, кровельные материалы, пластик и другие.

В настоящее время строительная индустрия развивается в направлении создания теплосберегающих строительных материалов. Наиболее перспективными энергосберегающими материалами считаются ячеистые бетоны и бетоны на легких заполнителях.

Материалы, которые не требуют дальних перевозок, добываются или вырабатываются вблизи района строительства, называются местными строительными материалами. К таким материалам обычно относятся песок, гравий, щебень, известь и т. д.

Источником производства строительных материалов служат природные ресурсы страны, которые в качестве строительных материалов могут использоваться в природном состоянии (камень, песок, древесина) или в виде сырья, перерабатываемого на предприятиях промышленности строительных материалов (полистирол, керамзит).

При изучении строительных материалов их можно классифицировать на такие виды: природные каменные материалы, вяжущие материалы, строительные растворы, бетоны и бетонные изделия, железобетонные изделия, искусственные каменные материалы, лесные материалы, металлы, синтетические материалы и т. д.

д.

Все строительные материалы имеют ряд общих свойств, но качественные показатели этих свойств различны.

Физико-механические и механические свойства строительных материалов

Данную группу свойств составляют, во-первых, параметры физического состояния материалов и, во-вторых, свойства, определяющие отношение материалов к различным физическим процессам. К первым относят плотность и пористость материала, степень измельчения порошков, ко вторым — гидрофизические свойства (водопоглощение, влажность, водопроницаемость, водостойкость, морозостойкость), теплофизические (теплопроводность, теплоемкость, температурное расширение) и некоторые другие. Технические требования на строительные материалы приведены в Строительных нормах и правилах (СНиП).

Истинной плотностью, puназывается масса единицы объема материала, взятого в плотном состоянии. Для определения удельного веса необходимо вес сухого материала разделить на объем, занимаемый его веществом, не считая пор. Вычисляется она по формуле:

Вычисляется она по формуле:

p

u=m/Vaгде m — масса материала, Va — объем материала в плотном состоянии.

Истинная плотность каждого материала — постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры.

Истинная плотность гранита 2,9 г/см3, стали — 7,85 г/см3, древесины — в среднем 1,6 г/см3. Так как большинство строительных материалов являются пористыми, то истинная плотность имеет для их оценки вспомогательное значение. Чаще пользуются другой характеристикой — средней плотностью.

Средней плотностью, pc называется масса единицы объема материала в естественном состоянии, т. е. вместе с порами и содержащейся в них влагой. Средняя плотность пористого материала, как правило, меньше истинной. Отдельные материалы, такие как сталь, стекло, битум, а также жидкие, имеют практически одинаковые истинную и среднюю плотности. Среднюю плотность вычисляют по формуле:

Среднюю плотность вычисляют по формуле:

Средняя плотность ячеистого бетона (пенобетона) находится в пределах от 300 кг/м3 до 1200 кг/м3 (ГОСТ 25485 — 89), а полистиролбетона от 150 кг/м3 до 600 кг/м3 (ГОСТ Р 51263 — 99). Изделия (блоки) из этих строительных материалов легки в обращении (штабелировании, транспортировке, кладке).

p

c=m/Veгде m — масса материала, Ve — объем материала.

Среднюю плотность сыпучих материалов — щебня, гравия, песка, цемента и др. — называют насыпной плотностью. В объем входят поры непосредственно в материале и пустоты между зернами.

Эту характеристику необходимо знать при расчетах прочности конструкций с учетом их собственного веса, а также для выбора транспортных средств при перевозках строительных материалов.

Относительная плотность, d — отношение средней плотности материала к плотности стандартного вещества. За стандартное вещество принята вода при температуре 4оС, имеющая плотность 1000 кг/м3.

За стандартное вещество принята вода при температуре 4оС, имеющая плотность 1000 кг/м3.

Пористостью, П называется отношение объема пор к общему объему материала. Пористость вычисляется по формуле

Современные энергосберегающие строительные материалы обладают высокими показателями пористости (до 95%) и, соответственно, низкой теплопроводностью. Это связано с тем, что воздух имеет наименьшую теплопроводность.

П=(1 — p

c/pu)*100где pc, pu — средняя и истинная плотности материала.

Пористость строительных материалов колеблется в широких пределах, начиная от 0 (сталь, стекло) до 95% (пенобетон).

Для сыпучих материалов определяется пустотность (межзерновая пористость). Истинная, средняя плотности и пористость материалов — взаимосвязанные величины. От них зависят прочность, теплопроводность, морозостойкость и другие свойства материалов. Примерные значения их для наиболее распространенных материалов приведены в таблице 1.

Наименование | Плотность, кг/м3 | Пористость, % | Теплопроводность, Вт / (м * оС) | |

|---|---|---|---|---|

| истинная | средняя | |||

| Гранит | 2700 | 2500 | 7,4 | 2,8 |

| Вулканический туф | 2700 | 1400 | 52 | 0,5 |

| Керамический кирпич | ||||

| — обыкновенный | 2650 | 1800 | 32 | 0,8 |

| — пустотелый | 2650 | 1300 | 51 | 0,55 |

| Тяжелый бетон | 2600 | 2400 | 10 | 1,16 |

| Пенобетон | 2600 | 700 | 85 | 0,18 |

| Полистиролбетон | 2100 | 400 | 91 | 0,1 |

| Сосна | 1530 | 500 | 67 | 0,17 |

| Пенополистирол | 1050 | 40 | 96 | 0,03 |

Водопоглощением материала называется его способность впитывать и удерживать в своих порах воду. Оно определяется как разность весов образца материала в насыщенном водой и сухом состояниях и выражается в процентах от веса сухого материала (водопоглощение по массе) или от объема образца (водопоглащение по объему).

Оно определяется как разность весов образца материала в насыщенном водой и сухом состояниях и выражается в процентах от веса сухого материала (водопоглощение по массе) или от объема образца (водопоглащение по объему).

Водопоглощение определяют по следующим формулам:

Ячеистые бетоны (пенобетон, газобетон), как и бетоны на легких заполнителях (полистиролбетон, керамзитобетон) обладают невысокими показателями водопоглощения 6 — 8 %.

W

M=(mв— mc)/mc и Wo=(mв— mc)/Vгде mв — масса образца, насыщенного водой, mc — масса образца, высушенного до постоянной массы, V — объем образца.

Между водопоглощением по массе и объему существует следующая зависимость:

W

o=WM*pcВодопоглощение всегда меньше пористости, так как поры не полностью заполняются водой.

В результате насыщения материала водой его свойства существенно изменяются: уменьшается прочность, увеличивается теплопроводность, средняя плотность и т. п.

п.

Влажность материала W определяется содержанием воды в материале в данный момент, поэтому процент влажности ниже, чем полное водопоглощение. Она определяется отношением воды, содержащейся в материале в момент взятия пробы для испытания, к массе сухого материала. Влажность вычисляется по формуле:

W=(m

вл— mc)/mc*100где, mвл, mс— масса влажного и сухого материала.

Водопроницаемостью называется способность материала пропускать воду под давлением. Водопроницаемость материала зависит от его пористости и характера пор. С водопроницаемостью сталкиваются при возведении гидротехнических сооружений, резервуаров для воды.

Обратной характеристикой водопроницаемости является водонепроницаемость — способность материала не пропускать воду под давлением. Очень плотные материалы (сталь, битум, стекло) водонепроницаемы.

Морозостойкостью называется способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и без значительного понижения прочности.

Разрушение происходит из-за того, что объем воды при переходе в лед увеличивается на 9%. Давление льда на стенки пор вызывает растягивающие усилия в материале.

Морозостойкость материалов зависит от их плотности и степени заполнения водой.

Образцы испытываемого материала, в зависимости от назначения, должны выдержать от 15 до 50 и более циклов замораживания и оттаивания. При этом испытание считается выдержанным, если на образцах нет видимых повреждений, потеря в весе не превышает 5%, а снижение прочности не превосходит 25%.

Морозостойкость имеет большое значение для стеновых материалов, которые подвергаются попеременному воздействию положительной и отрицательной температуры, и измеряется в циклах замораживания и оттаивания.

Теплопроводностью называется способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Чем больше пористость и меньше средняя плотность, тем ниже коэффициент теплопроводности. Такой материал имеет большее термическое сопротивление, что очень существенно для наружных ограждающих конструкций (стен и покрытий). Материалы с малым коэффициентом теплопроводности называются теплоизоляционными материалами (минеральная вата, полистирол, пенобетон, полистиролбетон и др.) Они применяются для утепления стен и покрытий. Наиболее теплопроводными материалами являются металлы.

Такой материал имеет большее термическое сопротивление, что очень существенно для наружных ограждающих конструкций (стен и покрытий). Материалы с малым коэффициентом теплопроводности называются теплоизоляционными материалами (минеральная вата, полистирол, пенобетон, полистиролбетон и др.) Они применяются для утепления стен и покрытий. Наиболее теплопроводными материалами являются металлы.

Значительно возрастает теплопроводность материалов с увлажнением. Это объясняется тем, что коэффициент теплопроводности воды составляет 0,58 Вт/(м*оС), а воздуха 0,023 Вт/(м*оС), т.е. превышает его в 25 раз. Коэффициенты теплопроводности отдельных материалов приведены в таблице 1.

Огнестойкостью называется способность материалов сохранять свою прочность под действием высоких температур. Сопротивление воспламенению определяется степенью возгораемости. По степени возгораемости строительные материалы делятся на несгораемые, трудносгораемые и сгораемые.

Полистиролбетон относится к слабогорючим материалам и имеет группу горючести Г1.Ячеистые бетоны не горючие материалы.

Несгораемые материалы не воспламеняются, не тлеют и не обугливаются. К ним относятся каменные материалы (бетон, кирпич, гранит) и металлы.

Трудносгораемые воспламеняются с большим трудом, тлеют или обугливаются только при наличии источника огня, например фибролитовые плиты, гипсовые изделия с органическим заполнением в виде камыша или опилок, войлок, смоченный в глиняном растворе, и т. п. При удалении источника огня эти процессы прекращаются.

Сгораемые материалы способны воспламеняться и гореть или тлеть после удаления огня. Такие свойства имеют все незащищенные органические материалы (лесоматериалы, камыш, битумные материалы, войлок и другие).

Огнеупорностью называют свойство материала противостоять длительному воздействию высоких температур, не расплавляясь и не размягчаясь. По степени огнеупорности материалы подразделяют на следующие группы: огнеупорные, тугоплавкие и легкоплавкие. Огнеупорные выдерживают температуру 1580оС и выше, тугоплавкие — 1350 — 1580оС, легкоплавкие — менее 1350оС. Огнеупорные материалы используются при сооружении промышленных печей, для обмуровки котлов и тепловых трубопроводов (огнеупорный кирпич, жаростойкий бетон и т. п.).

Огнеупорные материалы используются при сооружении промышленных печей, для обмуровки котлов и тепловых трубопроводов (огнеупорный кирпич, жаростойкий бетон и т. п.).

Механические свойства строительных материалов

К основным механическим свойствам материалов относят прочность, упругость, пластичность, релаксацию, хрупкость, твердость, истираемость и др.

Прочностью называется свойство материала сопротивляться разрушению и деформации от внутренних напряжений под действием внешних сил или других факторов (неравномерная осадка, нагревание и т.д.). Прочность материала характеризуют пределом прочности или напряжением при разрушении образца. При сжатии это напряжение определяется делением разрушающей силы на первоначальную площадь образца.

Различают пределы прочности материалов при сжатии, растяжении, изгибе, срезе и пр. Они определяются испытанием стандартных образцов на испытательных машинах.

Современные энергосберегающие конструкционные материалы, как правило, обладают достаточной прочностью на сжатие для возведения жилых помещений.Так, например, полистиролбетон плотностью 600 кг/м3 соответствует классу прочности В2. Ячеистый бетон плотностью 700 кг/м3 соответствует классу В2,5.

Важнейшим свойством бетона является прочность. Лучше всего он сопротивляется сжатию. Поэтому конструкции проектируют таким образом, чтобы бетон воспринимал сжимающие нагрузки. И только в отдельных конструкциях учитывается прочность на растяжение или на растяжение при изгибе.

Прочность при сжатии. Прочность бетона при сжатии характеризуется классом или маркой (которые определяют чаще всего в возрасте 28 суток). В зависимости от времени нагружения конструкций прочность бетона может назначаться и в другом возрасте, например 3; 7; 60; 90; 180 суток.

В целях экономии цемента, полученные значения предела прочности не должны превышать предел прочности, соответствующей классу или марке, более чем на 15%. Класс представляет собой гарантированную прочность бетона в МПа с обеспеченностью 0,95 и имеет следующие значения: Bb1 — Bb60, с шагом значений 0,5. Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПа*10).

Маркой называется нормируемое значение средней прочности бетона в кгс/см2 (МПа*10).

При проектировании конструкции чаще всего назначают класс бетона, в отдельных случаях — марку. Соотношения классов и марок для тяжелого бетона по прочности на сжатие приведены в таблице 2.

| Класс | Bb, МПа | Марка | Класс | Bb, МПа | Марка |

|---|---|---|---|---|---|

| Bb3,5 | 4,5 | Mb50 | Bb30 | 39,2 | Mb400 |

| Bb5 | 6,5 | Mb75 | Bb35 | 45,7 | Mb450 |

| Bb7,5 | 9,8 | Mb100 | Bb40 | 52,4 | Mb500 |

| Bb10 | 13 | Mb150 | Bb45 | 58,9 | Mb600 |

| Bb12,5 | 16,5 | Mb150 | Bb50 | 65,4 | Mb700 |

| Bb15 | 19,6 | Mb200 | Bb55 | 72 | Mb700 |

| Bb20 | 26,2 | Mb250 | Bb60 | 78,6 | Mb800 |

| Bb25 | 32,7 | Mb300 |

На прочность бетона влияет ряд факторов: активность цемента, содержание цемента, отношение воды к цементу по массе (В/Ц), качество заполнителей, качество перемешивания и степень уплотнения, возраст и условия твердения бетона, повторное вибрирование.

Истираемость — способность материалов разрушаться под действием истирающих усилий. Эта характеристика учитывается при назначении материалов для пола, лестничных ступеней и площадок дорог.

перейти к второй части

Авторы статей «Строительная Лоция» сотрудники МП «ТЕХПРИБОР»

Векслер М.В.

Липилин А.Б.

С использованием материалов

Основы строительного дела.

Е.В. Платонов, Б.Ф. Драченко

ГОССТРОЙИЗДАТ УССР, Киев 1963.

Карточки к главе 4 Шейлы Трокмортон

Геном знаний Brainscape

TMПросмотрите более 1 миллиона курсов, созданных лучшими студентами, профессорами, издателями и экспертами.

Вступительные экзамены

Экзамены уровня А

Экзамены AP

Экзамены GCSE

Вступительные экзамены в аспирантуру

Экзамены IGCSE

Международный бакалавриат

Национальные 5 экзаменов

Вступительные экзамены в университет

Профессиональные сертификаты

экзамен на адвоката

Драйверы Эд

Финансовые экзамены

Сертификаты управления

Медицинские и сестринские сертификаты

Военные экзамены

MPRE

Другие сертификаты

Технологические сертификаты

TOEFL

Вино и спиртные напитки

Иностранные языки

арабский

китайский язык

Французский

Немецкий

иврит

итальянский

японский язык

корейский язык

Лингвистика

Другие иностранные языки

португальский

русский

испанский язык

TOEFL

Наука

Анатомия

астрономия

Биохимия

Биология

Клеточная биология

Химия

наука о планете Земля

Наука об окружающей среде

Генетика

Геология

Наука о жизни

Морская биология

метеорология

микробиология

Молекулярная биология

Естественные науки

Океанография

Органическая химия

Периодическая таблица

Физическая наука

Физика

физиология

Наука о растениях

Класс науки

Зоология

Английский

Американская литература

Британская литература

Классические романы

Писательское творчество

английский

Английская грамматика

Вымысел

Высший английский

Литература

Средневековая литература

Акустика

Поэзия

Пословицы и идиомы

Шекспир

Написание

Словарь Строитель

Гуманитарные и социальные науки

Антропология

Гражданство

гражданские права

Классика

Коммуникации

Консультирование

уголовное правосудие

География

История

Философия

Политическая наука

Психология

Религия и Библия

Социальные исследования

Социальная работа

Социология

Математика

Алгебра

Алгебра 2

Арифметика

Исчисление

Геометрия

Линейная алгебра

Математика

Таблицы умножения

Предварительный расчет

Вероятность

Статистические методы

Статистика

Тригонометрия

Медицина и уход

Анатомия

Системы тела

Стоматология

Медицинские курсы и предметные области

Медицинские осмотры

Медицинские специальности

Медицинская терминология

Разные темы по здравоохранению

Курсы медсестер и предметные области

Сестринские специальности

Другие области здравоохранения

Фармакология

физиология

Радиология и диагностическая визуализация

Ветеринарный

Профессии

АСВАБ

Автомобильный

Авиация

Парикмахерская

Катание на лодках

Косметология

Бриллианты

Электрический

Электрик

Пожаротушение

Садоводство

Домашняя экономика

Садоводство

ОВКВ

Дизайн интерьера

Ландшафтная архитектура

Массажная терапия

Металлургия

Военный

Борьба с вредителями

Сантехника

Полицейская

Сточные Воды

Сварка

Закон

Австралийский закон

Банкротство

экзамен на адвоката

Предпринимательское право

Калифорнийский экзамен на адвоката

Экзамен CIPP

Гражданский процесс

Конституционное право

Договорное право

Корпоративное право

Уголовное право

Свидетельство

Семейное право

Экзамен на адвоката во Флориде

Страховое право

Интеллектуальная собственность

Международный закон

Закон

Закон и этика

Правовые исследования

Судебные разбирательства

МБЭ

MPRE

Фармацевтическое право

Имущественное право

Закон о недвижимости

Техасский экзамен на адвоката

Правонарушения

Трасты и поместья

Здоровье и фитнес

Альтернативная медицина

Класс здоровья и фитнеса

Здоровье и развитие человека

Урок здоровья

Наука о здоровье

Развитие человека

Рост и развитие человека

Душевное здоровье

Здравоохранение

НАСМ СРТ

Спорт и кинезиология

Йога

Тренер по здоровью ACE

Бизнес и финансы

Бухгалтерский учет

Бизнес

экономика

Финансы

Управление

Маркетинг

Недвижимость

Технологии и инженерия

Архитектура

Биотехнология