испытание на прочность, ГОСТ, таблица значений

Цемент – вяжущее вещество искусственного происхождения. При контакте этого неорганического вещества с водой происходит гидратация, в результате чего образуется цементный камень.

СодержаниеСвернуть

Материал широко используется для приготовления бетонов и разнообразных строительных растворов. От класса прочности цемента зависят эксплуатационные параметры готовых бетонных конструкций.

Предел прочности цемента

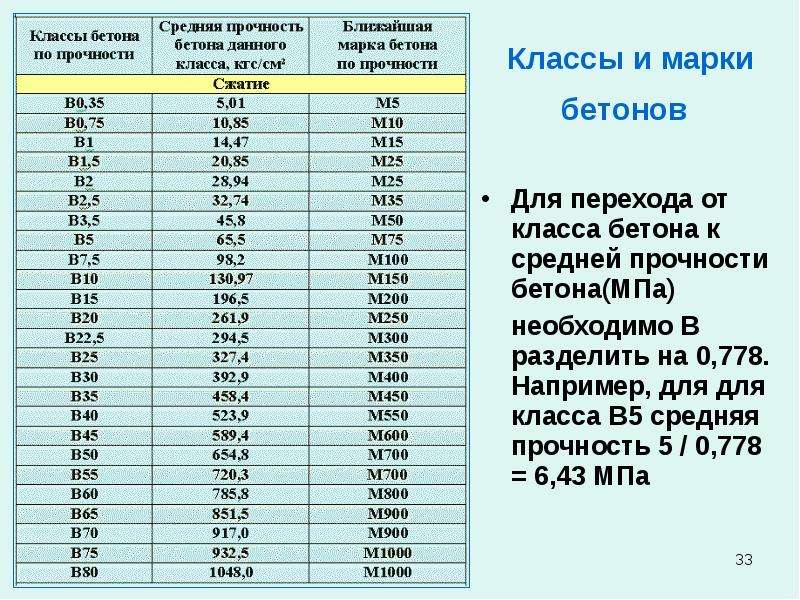

Марка (класс) цемента определяют в соответствии с его пределом прочности при сжатии. Чтобы определить это значение проводятся испытания, в ходе которых образцы затвердевшего цементного камня подвергают разрушению под давлением гидравлического пресса.

Образцы имеют стандартный размер, т.е., стандартную площадь поперечного сечения. Испытания позволяют зафиксировать показатель давления, при котором образец начинает разрушаться.

Классификация цементов по группам прочности

| Группа цементов по прочности | Требования к конечной стандартной прочности при сжатии, МПа |

| Высокопрочные | 50 и более |

| Рядовые | От 30 до 50 |

| Низкомарочные | Менее 30 |

Строительные конструкции из монолитного и сборного бетона и железобетона в ходе эксплуатации подвергаются различным внешним воздействиям, в первую очередь это:

- механические нагрузки;

- воздействие влаги;

- температурные колебания.

Внешние факторы влияют на коэффициенты сжатия, растяжения, изгиба каждого конструктивного элемента, при этом существует зависимость между пределом прочности на сжатие и параметрам прочности при растяжении и изгибе.

Разница между показателями предела прочности при сжатии и предела прочности при изгибе цемента тем выше, чем выше класс материала. К примеру, у цемента класса 32,5 (М400) прочность при сжатии в 7 раз выше прочности при изгибе. Аналогичный показатель у цемента класса 42,5 (М500) составляет 8,3 раза.

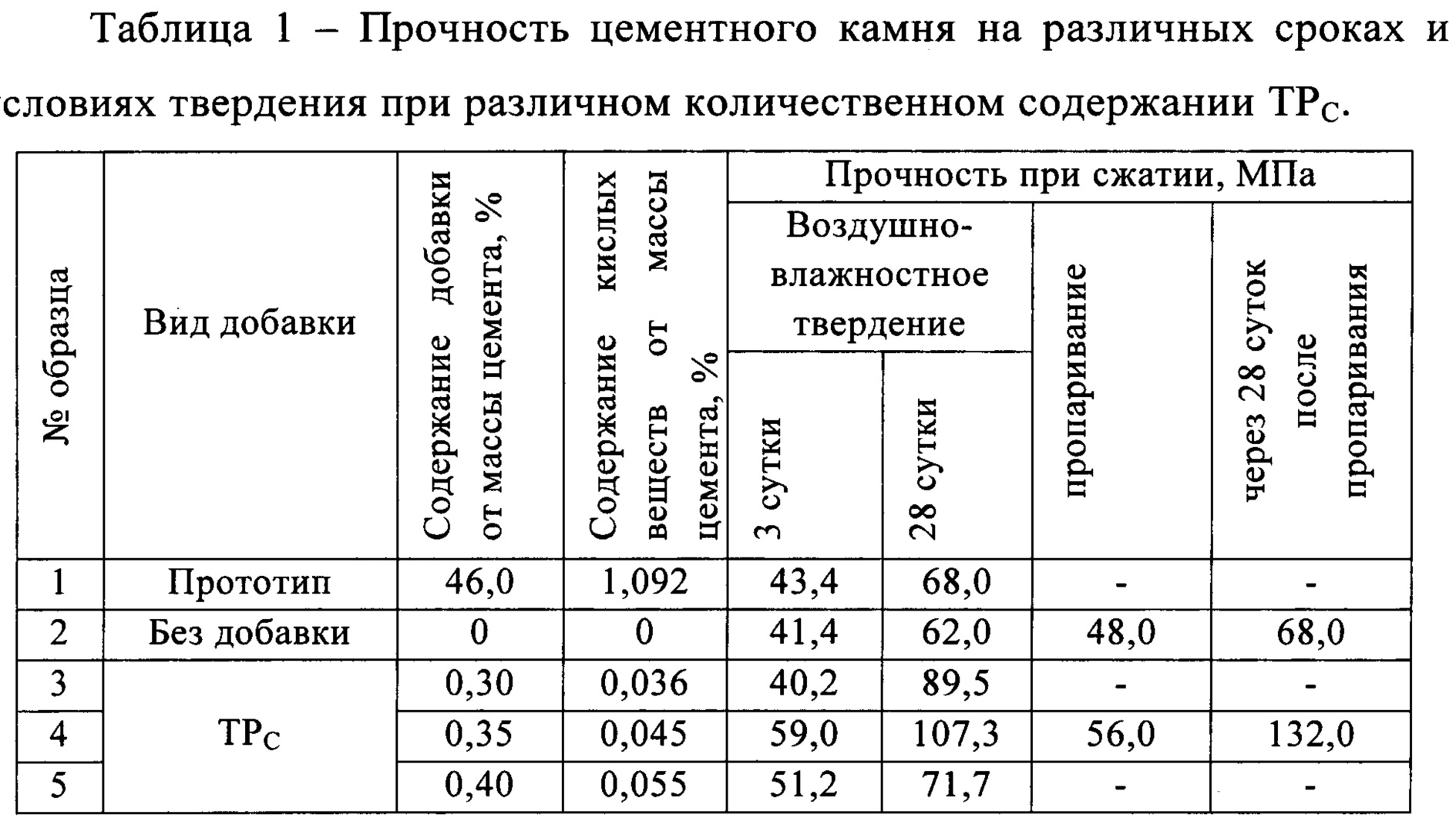

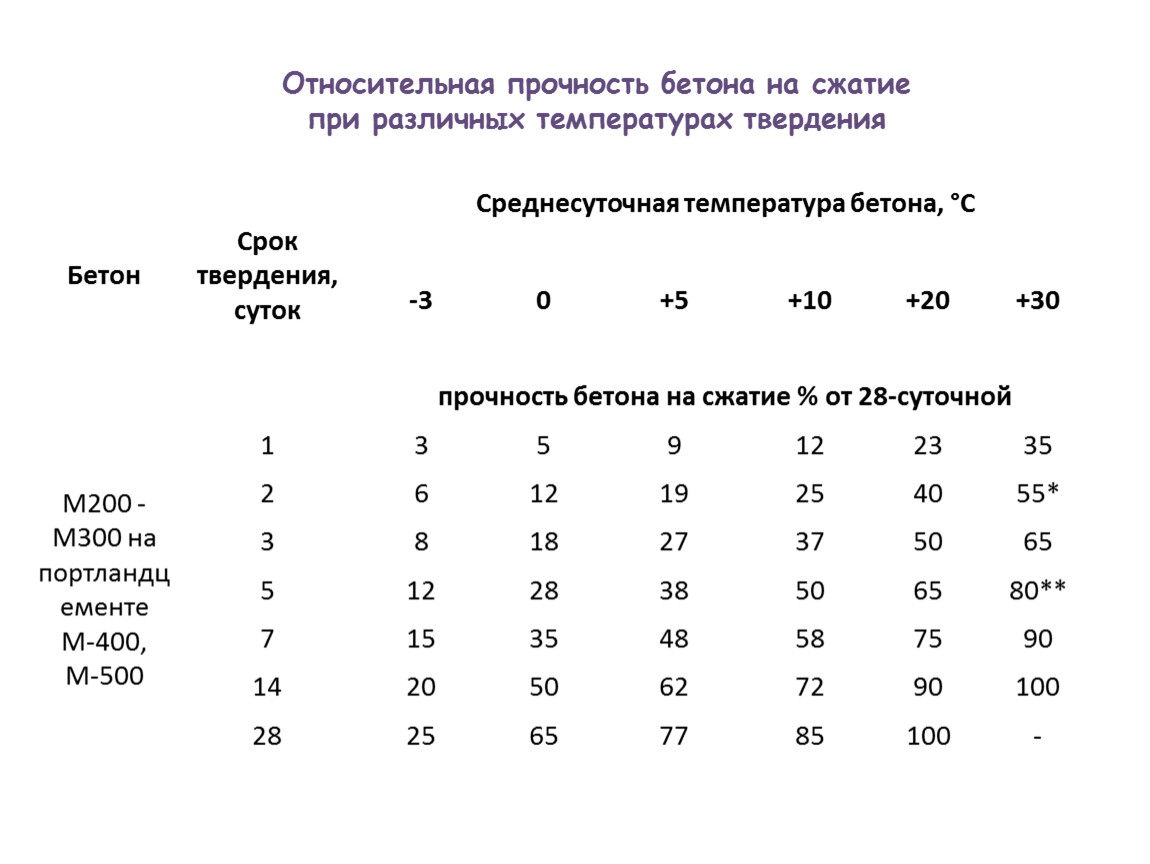

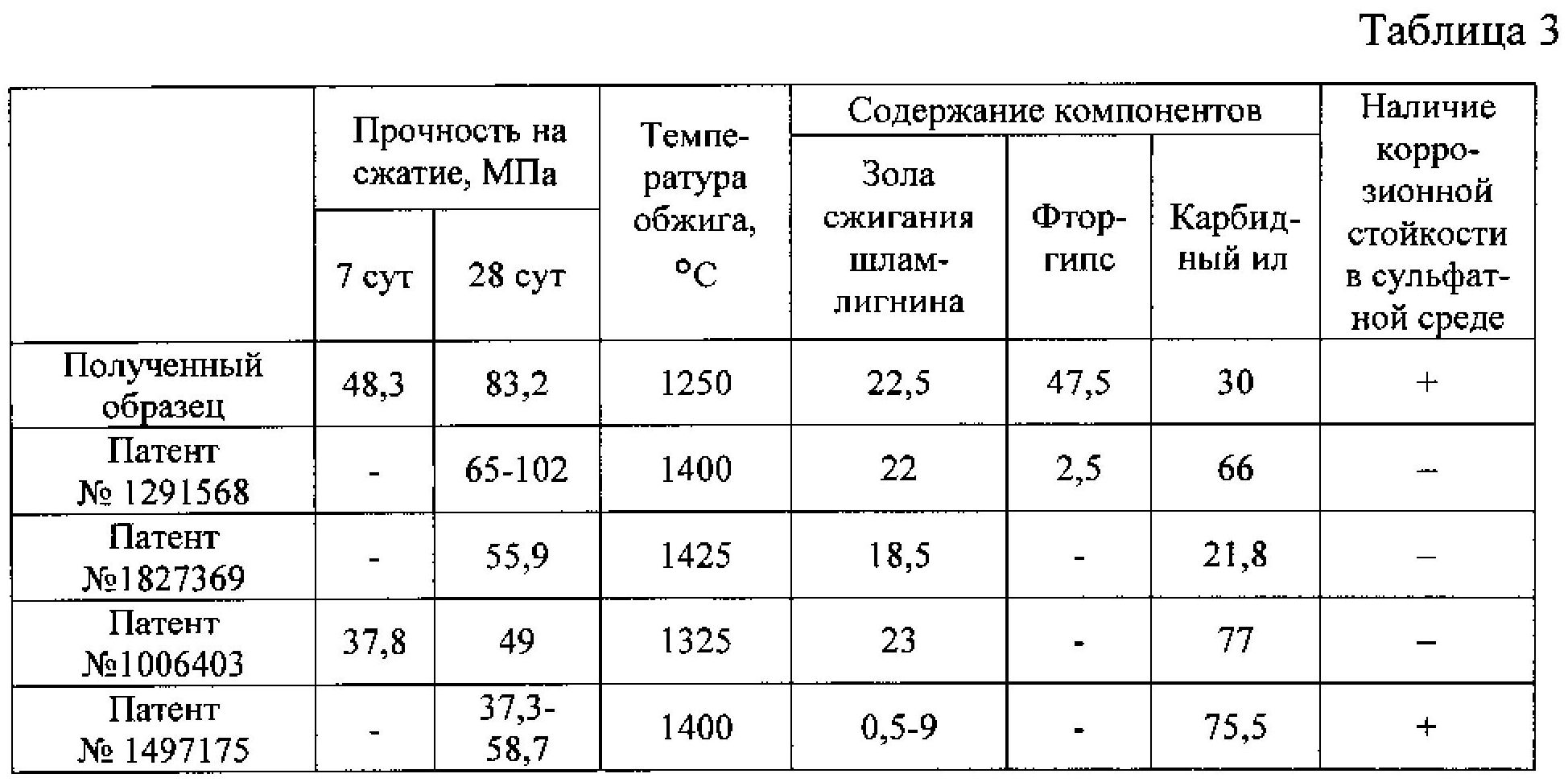

На прочность цемента в составе бетонов отказывает влияние процент воды в смеси, наличие и вид добавок, изменяющих скорость твердения материала.

ГОСТ прочности цемента

С 1 сентября 2004 года в Российской Федерации маркировка общестроительных цементов осуществляется согласно ГОСТу 31108-2003. Но в старых документах и многих статьях, размещенных в интернете, часто используется устаревшая классификация по ГОСТу 10178-85.

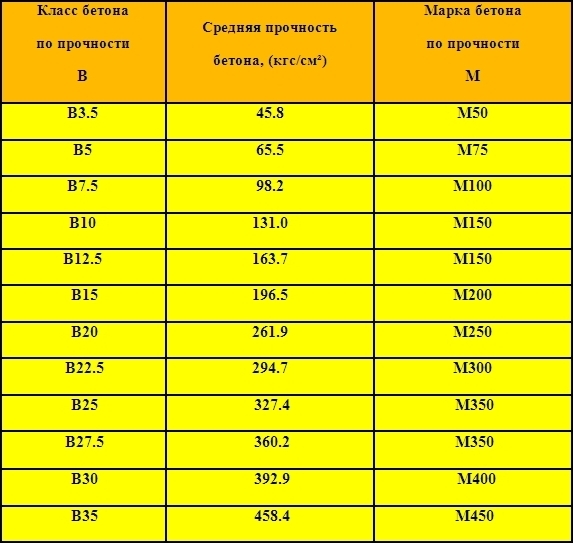

Классы по актуальному ГОСТу и устаревшие марки цемента по прочности приведены в таблице:

| Новое обозначение | Старая маркировка |

| 22,5 | М300 |

| 32,5 | М400 |

| 42,5 | М500 |

| 52,5 | М600 |

Марка цемента по прочности указывает, какое давление выдерживает материал при измерении показателя в кг/см3. Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Класс прочности цемента на сжатие соответствует выдерживаемому давлению в МПа.

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

К примеру, прочность белого цемента, который ценится за эстетичность и часто используется в декоративных целях (изготовление скульптур, декоративного кирпича, тротуарной плитки и т.д.) зависит от производителя. Датский завод Aalborg White производит материал прочностью 68-78 МПа, а российские заводы компании Holcim поставляют на рынок белый цемент прочностью 51-57 МПа.

Ход испытаний

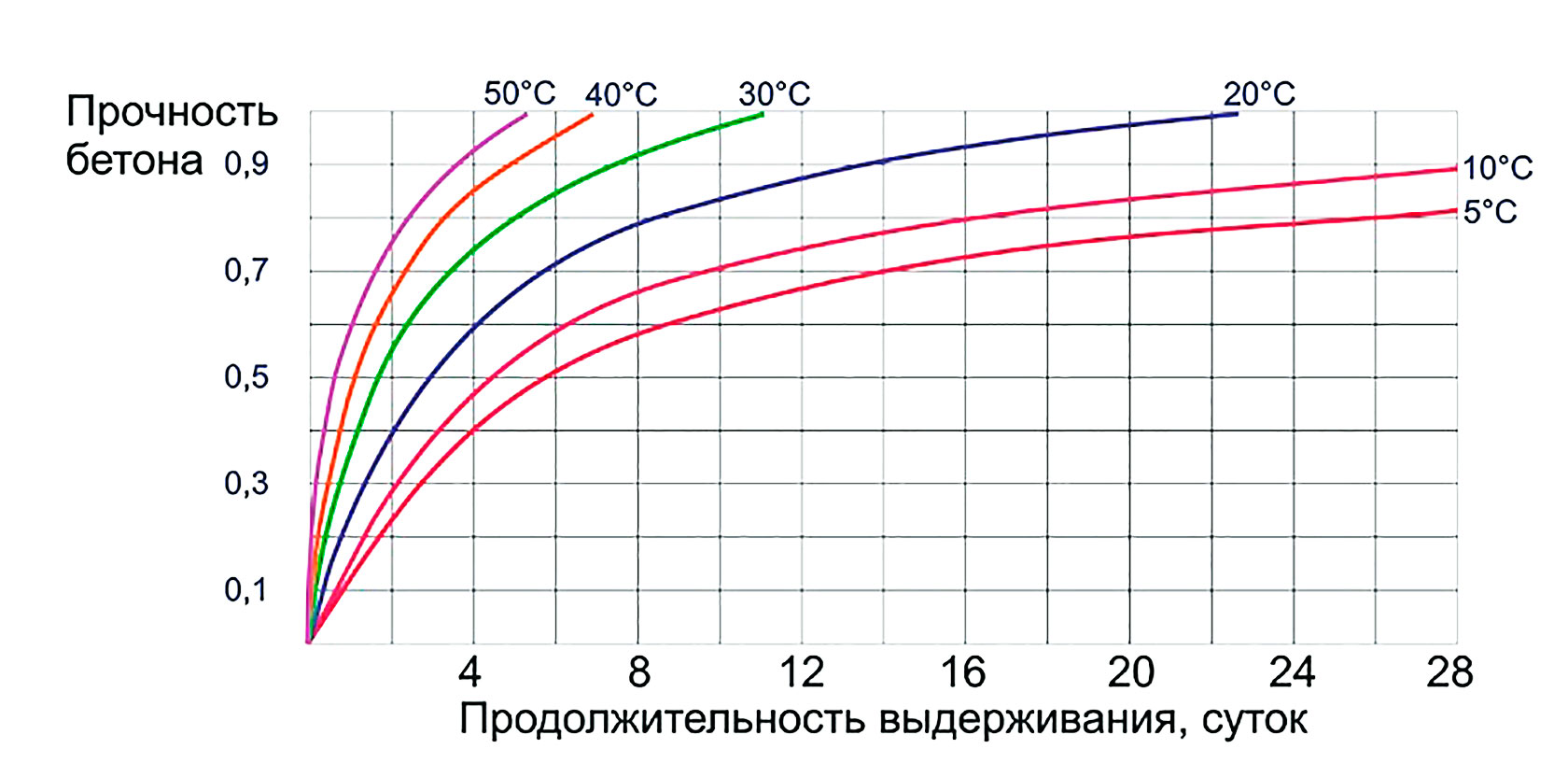

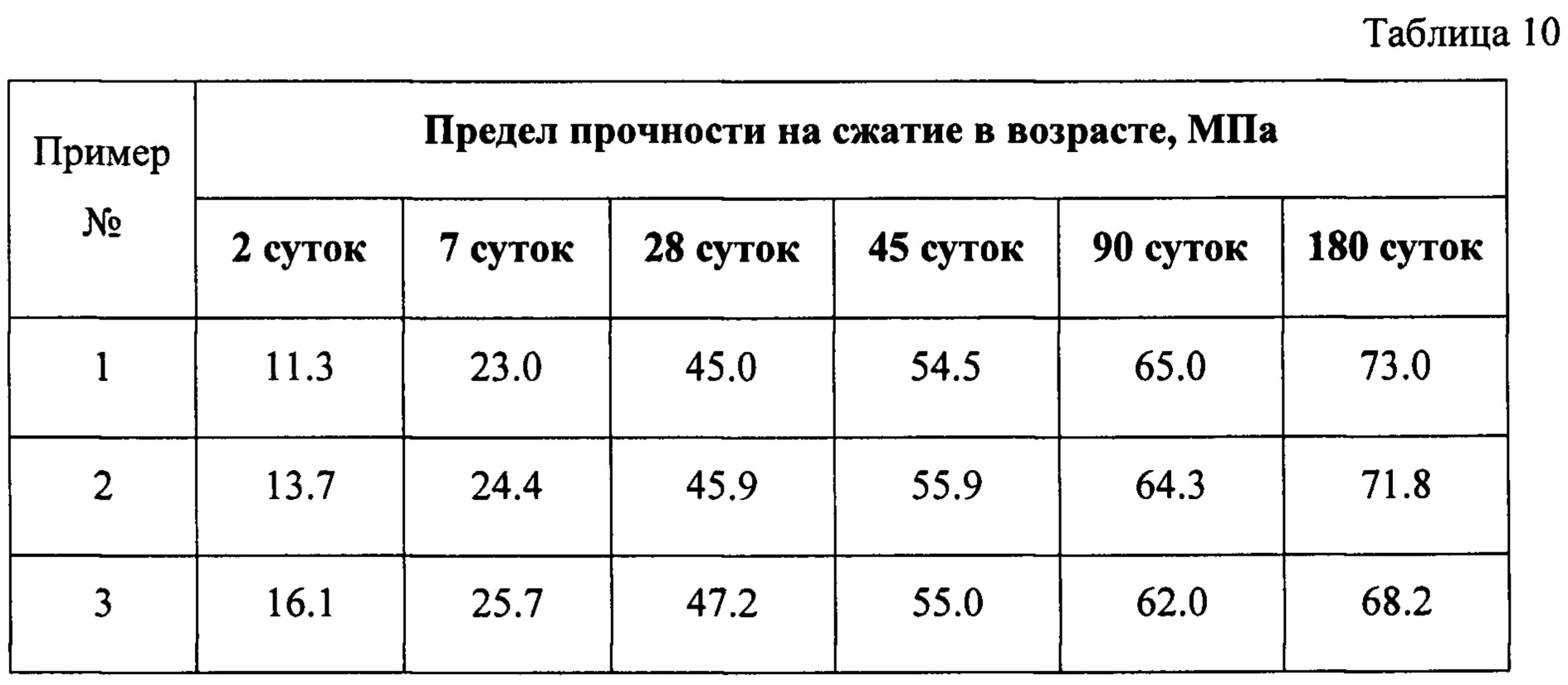

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

| 2 сут, не менее | 7 сут, не менее | 28 сут | ||

| не менее | не более | |||

| 22,5Н | – | 11 | 22,5 | 42,5 |

| 32,5Н | – | 16 | 32,5 | 52,5 |

| 32,5Б* | 10 | – | ||

| 42,5Н | 10 | – | 42,5 | 62,5 |

| 42,5Б* | 20 | – | ||

| 52,5Н | 20 | – | 52,5 | – |

| 52,5Б* | 30 | – | ||

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

Виды добавок:

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции.

- Добавки, ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Заключение

Чтобы бетонные конструкции на протяжении всего запроектированного срока эксплуатации сохраняли надежность, важно правильно выбрать класс цемента. Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

Также необходимо соблюдать правила хранения и транспортировки – использование негерметичной тары приводит к контакту материала с влагой, содержащейся в воздухе, в результате чего цемент частично схватывается и его прочность снижается, также ухудшаются свойства при длительном хранении материала.

ГОСТ 310.4-81. Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 310.4-81 устанавливает методы для испытаний предела прочности при изгибе и сжатии всех видов цементов, используемых в строительстве. Стандарт приводит полное описание устройства необходимых для опытов приспособлений, перечень инструментов, устройств и оборудования, а также порядок проведения испытаний. ГОСТ 310.4-81 действует с 01.07.83г.

ГОСТ 310.4-81

Группа Ж19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Цементы

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ И СЖАТИИ

Cements. Мethods of bending and compression

Мethods of bending and compression

strength determination

МКС 91.100.10

ОКП 57 3000

Дата введения 1983-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

-

-

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 21.08.81 N 151

3. ВЗАМЕН ГОСТ 310.4-76

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

|

|

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

1.2 |

|

2.1.1 |

|

1.9 |

_______________

* На территории Российской Федерации действует ГОСТ 6139-2003, здесь и далее по тексту. — Примечание изготовителя базы данных.

5. ИЗДАНИЕ (апрель 2003 г.) с Изменениями N 1, 2, утвержденными в августе 1984 г., мае 1990 г. (ИУС 1-85, 9-90)

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы их испытаний для определения предела прочности при изгибе и сжатии.

(Измененная редакция, Изм. N 2).

1. АППАРАТУРА

-

Мешалка для перемешивания цементного раствора.

Чаша и лопатка.

Встряхивающий столик и форма-конус.

Штыковка.

Формы для изготовления образцов-балочек.

Насадка к формам.

Вибрационная площадка.

Прибор для испытания на изгиб образцов-балочек.

Пресс для определения предела прочности при сжатии.

Пластинки для передачи нагрузки.

Пропарочная камера.

1.1. Мешалка для перемешивания цементного раствора

1а. Для перемешивания цементного раствора применяют лопастную мешалку. Ее схема, взаимное расположение, размеры и предельные отклонения размеров лопастей и чаши приведены на черт.1а.

В систему лопастей входят две активные (ведущая и ведомая) и одна пассивная (лопасть-скребок). Все три лопасти совершают планетарное вращение относительно оси чаши, а активные лопасти, кроме того, вращаются вокруг собственных осей во встречных направлениях.

Частота вращения лопастей составляет, мин:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Схема мешалки для перемешивания цементного раствора

-

_______________

-

* Предельно допустимый размер при износе.

-

1 — чаша; 2 — ведомая лопасть; 3 — ведущая лопасть; 4 — лопасть-скребок

Черт.1а

Лопасть-скребок должна соприкасаться с поверхностью чаши.

Рабочие части лопастей могут быть защищены сменными протекторами, в качестве которых используют трубки из резины или других эластичных, износостойких и коррозионно-стойких в среде цементного раствора материалов.

Для перемешивания цементного раствора допускается применять бегунковую мешалку.

Схема бегунковой мешалки, основные размеры и их предельные отклонения приведены на черт.1.

Мешалка для перемешивания цементного раствора

-

__________

-

* 7 мм при износе.

1 — основание; 2 — чаша; 3 — ось чаши; 4 — ось бегунка; 5 — бегунок

Черт.1

Масса деталей мешалки, допустимые отклонения при изготовлении и износе должны соответствовать указанным в таблице.

В килограммах

|

|

|

|

|

|

|

Наименование детали

|

Номинальная масса

|

Предельная масса, допускаемая при

|

||

|

|

изготовлении

|

износе, не менее

|

||

|

|

не более

|

не менее

|

|

|

|

19,1

|

19,4

|

19,1

|

18,5

|

|

|

22,0

|

21,5

|

20,9

|

Частота вращения чаши должна быть (8±0,5) мин, а валика мешалки — (72±5) мин. Число оборотов чаши мешалки при перемешивании каждой пробы должно быть 20, после чего мешалка автоматически отключается.

1.2. Чаша и лопатка — по ГОСТ 310.3 (при использовании бегунковой мешалки).

1.1, 1.2. (Измененная редакция, Изм. N 2).

1.3. Встряхивающий столик и форма-конус

Конструкция столика должна обеспечивать плавный без перекосов подъем подвижной части на высоту (10±0,5) мм и ее свободное падение с этой высоты до удара о неподвижную преграду. Масса перемещающейся части столика должна быть (3500±100) г при изготовлении.

Число встряхиваний за рабочий цикл определения расплыва должно составлять 30 с периодичностью одно встряхивание в секунду.

Пример конструкции столика приведен на черт.2. При помощи кулачка 1, получающего движение от привода, перемещающаяся часть, состоящая из диска 2 и штока 3, поднимается на заданную высоту и затем совершает свободное падение до удара о неподвижную преграду — станину 4. Диск 2 должен быть выполнен из коррозионно-стойкого металла со шлифованной рабочей поверхностью.

Встряхивающий столик и форма-конус

__________

* Для испытания цемента с расплывом конуса более 200 мм применяют диск диаметром 300 мм. Указанный допуск — для изготовления.

Указанный допуск — для изготовления.

1 — кулачок; 2 — диск; 3 — шток; 4 — станина; 5 — форма-конус с центрирующим устройством; 6 — насадка

Черт.2

Столик должен быть установлен горизонтально и закреплен на фундаменте либо на металлической плите массой не менее 30 кг. Отклонение от горизонтальности рабочей поверхности диска столика не должно превышать 1 мм на диаметр 200 мм.

Форму-конус с центрирующим устройством 5, обеспечивающим точную установку формы на диске столика и предохраняющим ее от смещения в процессе штыкования раствора, и насадку 6 изготовляют из коррозионно-стойких материалов; их основные размеры приведены на черт.2.

Эксцентриситет установки формы-конуса с центрирующим устройством относительно оси столика не должен быть более 1 мм при изготовлении.

(Измененная редакция, Изм. N 1, 2).

1.4. Штыковка (черт.3) для уплотнения раствора в форме-конусе должна быть изготовлена из стали с твердостью не менее 45 .

Штыковка

1 — стержень; 2 — рукоятка

Черт. 3

3

Масса штыковки составляет (350±20) г.

Рукоятку рекомендуется изготовлять из неметаллического малогигроскопичного материала.

(Измененная редакция, Изм. N 2).

1.5. Разъемные формы для образцов-балочек (черт.4) изготовляют из материалов, удовлетворяющих условиям их эксплуатации и обеспечивающих жесткость форм и стабильность размеров образцов.

Продольные и поперечные стенки формы должны при закреплении плотно прилегать друг к другу и к поддону, не допуская при изготовлении образцов вытекания воды из формы.

Пределы допускаемого износа стенок форм — не более 0,2 мм по ширине и высоте.

Формы для изготовления образцов-балочек

-

_______________

-

* Допуск для изготовления формы.

Черт.4

(Измененная редакция, Изм. N 1, 2).

1.5.1. Устройства, используемые для разъема и чистки форм, должны обеспечивать выполнение соответствующей операции без повреждения образцов и деталей формы.

1.6. Насадка к формам балочек (черт.5) должна обеспечивать плотное прижатие стенок формы к ее основанию и формы в целом к столу вибрационной площадки.

Окно насадки по размерам должно соответствовать внутреннему контуру формы.

Допускается применять насадку с разделительными перегородками.

Насадка к формам балочек

Черт.5

(Измененная редакция, Изм. N 1, 2).

1.7. Вибрационная площадка для уплотнения цементного раствора в формах балочек должна иметь вертикальные колебания с амплитудой (0,35±0,03) мм, частотой колебаний в минуту и быть укомплектована реле времени.

(Измененная редакция, Изм. N 1).

1.8. Прибор для испытания на изгиб

Для испытания образцов балочек на изгиб могут быть использованы приборы любой конструкции, удовлетворяющие следующим требованиям.

Средняя скорость нарастания испытательной нагрузки на образец должна быть (0,05±0,01) кН/с [0,12±0,02) МПа/с в пересчете на единицу площади приведенного сечения балочки]. Захват для установки образца должен быть снабжен цилиндрическими элементами, изготовленными из стали твердостью 56…61 .

Захват для установки образца должен быть снабжен цилиндрическими элементами, изготовленными из стали твердостью 56…61 .

Нижние опорные элементы должны иметь возможности поворота относительно горизонтальной оси, лежащей на нижней опорной плоскости образца и являющейся осью ее продольной симметрии.

Схема расположения образца на опорных элементах, их форма, размеры и взаимное расположение приведены на черт.6.

Схема расположения образца на опорных элементах

Черт.6

(Измененная редакция, Изм. N 1, 2).

1.9. Для определения предела прочности образцов при сжатии могут быть использованы прессы любой конструкции с предельной нагрузкой до 500 кН, удовлетворяющие техническим требованиям ГОСТ 28840 и обеспечивающие нагружение образца в режиме чистого сжатия.

Для компенсации пространственного отклонения от непараллельности опорных граней образца пресс должен иметь подвижную шаровую опору. Допускается применять шаровые опоры любой конструкции, обеспечивающей возможность проведения поверки пресса. Пресс должен быть снабжен приспособлением для центрированной установки нажимных пластинок, передающих нагрузку на образец.

Пресс должен быть снабжен приспособлением для центрированной установки нажимных пластинок, передающих нагрузку на образец.

(Измененная редакция, Изм. N 1).

1.9.1. (Исключен, Изм. N 1).

1.10. Нажимные пластинки для передачи нагрузки на половинки образцов-балочек должны быть изготовлены из стали твердостью 56…61 . Форма и размеры пластинки приведены на черт.7.

Пластинки для передачи нагрузки на половинки образцов-балочек

Черт.7

При наличии приспособлений, обеспечивающих фиксацию пластинок на верхней и нижней опорных плитах пресса в отцентрированном и совпадающем при прижиме по периметру рабочих плоскостей положении, их допускается изготовлять без упоров. При этом взаимное смещение вертикальных граней пластин не должно быть более 0,5 мм, а на расстоянии мм от одной из торцевых граней нижней или верхней пластинки должен находиться упор, определяющий положение балочки и не препятствующий деформациям образца при испытании.

(Измененная редакция, Изм. N 1, 2).

1.11. Конструкция пропарочной камеры должна обеспечивать создание в ней среды насыщенного пара заданной температуры.

1.12. Порядок поверки аппаратуры приведен в приложении 2.

(Измененная редакция, Изм N 1).

2. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

2.1. Определение консистенции цементного раствора

2.1.1. Для определения консистенции цементного раствора отвешивают 1500 г нормального песка (по ГОСТ 6139), 500 и 200 г воды (0,40). Компоненты загружают в предварительно протертую влажной тканью чашу лопастной мешалки в следующей последовательности: песок, вода, цемент. Чашу устанавливают на мешалку и перемешивают в течение (120±10) с.

При использовании бегунковой мешалки песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу и перемешивают лопатой в течение 1 мин.

Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин.

2.1.1.1. При применении бегунковой мешалки допускается перемешивать цемент и песок до и после приливания воды в мешалках, обеспечивающих хорошее перемешивание раствора и не изменяющих зерновой состав песка.

2.1.2. При применении бегунковой мешалки раствор переносят в предварительно протертую мокрой тканью чашу мешалки и перемешивают в течение 2,5 мин (20 оборотов чаши мешалки).

2.1.3. Форму-конус с центрирующим устройством устанавливают на диск встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протирают влажной тканью.

2.1.1.-2.1.3. (Измененная редакция, Изм. N 2).

2.1.4. По окончании перемешивания заполняют раствором форму-конус на половину высоты и уплотняют 15 штыкованиями металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз.

После уплотнения верхнего слоя избыток раствора удаляют ножом, расположенным под небольшим углом к торцевой поверхности конуса, заглаживая с нажимом раствор вровень с краями конуса, затем конус снимают в вертикальном направлении. Нож предварительно протирают влажной тканью.

Нож предварительно протирают влажной тканью.

(Измененная редакция, Изм. N 1).

2.1.5. Раствор встряхивают на столике 30 раз за (30±5) с, после чего штангенциркулем измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение. Расплыв конуса с 0,40 должен быть в пределах 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106-108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113-115 мм.

Водоцементное отношение, полученное при достижении расплыва конуса 106-115 мм, принимают для проведения дальнейших испытаний.

2.2. Определение предела прочности при изгибе и сжатии

2.2.1. Непосредственно перед изготовлением образцов внутреннюю поверхность стенок форм и поддона слегка смазывают машинным маслом. Стыки наружных стенок друг с другом и с поддоном формы промазывают тонким слоем солидола или другой густой смазки.

На собранную форму устанавливают насадку и промазывают снаружи густой смазкой стык между формой и насадкой.

(Измененная редакция, Изм. N 1).

2.2.2. Для определения прочностных характеристик цементов изготавливают образцы-балочки из цементного раствора, приготовленного как указано в пп.2.1.1 и 2.1.2, с 0,40 и консистенцией, характеризуемой расплывом конуса 106-115 мм. Если при 0,40 расплыв конуса менее 106 или более 115 мм, образцы изготовляют при водоцементном отношении, определенном по п.2.1.5.

2.2.3. Для каждого установленного срока испытаний изготовляют по три образца (одна форма).

2.2.4. Для уплотнения раствора форму балочек с насадкой, подготовленную по п.2.2.1, закрепляют в центре виброплощадки, плотно прижимая ее к плите. Допускается устанавливать две формы, симметрично расположенные относительно центра виброплощадки, при условии одновременного их заполнения.

Форму по высоте наполняют приблизительно на 1 см раствором и включают вибрационную площадку. В течение первых 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин от начала вибрации виброплощадку отключают. Форму снимают с виброплощадки и избыток раствора удаляют ножом, расположенным под небольшим углом к поверхности укладки, заглаживая с нажимом раствор вровень с краями формы. Образцы маркируют. Нож предварительно должен быть протерт влажной тканью.

2.2.5. После изготовления образцы в формах хранят (24±1) ч в ванне с гидравлическим затвором или в шкафу, обеспечивающем относительную влажность воздуха не менее 90%.

2.2.4, 2.2.5. (Измененная редакция, Изм. N 1).

2.2.6. По истечении времени хранения, указанного в п.2.2.5, образцы осторожно расформовывают и укладывают в ванны с питьевой водой в горизонтальном положении так, чтобы они не соприкасались друг с другом.

Вода должна покрывать образцы не менее чем на 2 см. Воду меняют через каждые 14 сут. Температура воды при замене должна быть (20±2) °С, как и при хранении образцов.

2.2.6.1. Образцы, имеющие через (24±1) ч прочность, недостаточную для расформовки их без повреждения, допускается вынимать из формы через (48±2) ч, указывая этот срок в рабочем журнале.

(Измененная редакция, Изм. N 1).

2.2.7. По истечении срока хранения образцы вынимают из воды и не позднее чем через 30 мин подвергают испытанию. Непосредственно перед испытанием образцы должны быть вытерты.

(Измененная редакция, Изм. N 2).

2.2.8. Определение предела прочности при изгибе

Образец устанавливают на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Схема расположения образца на опорных элементах показана на черт.6. Образцы испытывают в соответствии с инструкцией, приложенной к прибору.

2.9.9. Предел прочности при изгибе вычисляют как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

2.2.10. Определение предела прочности при сжатии

Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (черт.8). Образец вместе с пластинами центрируют на опорной плите пресса. Средняя скорость нарастания нагрузки при испытании должна быть (2,0±0,5) МПа/с. Рекомендуется использовать приспособление, автоматически поддерживающее стандартную скорость нагружения образца.

Половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (черт.8). Образец вместе с пластинами центрируют на опорной плите пресса. Средняя скорость нарастания нагрузки при испытании должна быть (2,0±0,5) МПа/с. Рекомендуется использовать приспособление, автоматически поддерживающее стандартную скорость нагружения образца.

Положение образца между нажимными пластинками при испытании на сжатие

1 — нижняя плита пресса; 2 — пластинки; 3 — верхняя плита пресса

Черт.8

(Измененная редакция, Изм. N 1).

2.2.11. Предел прочности при сжатии отдельного образца вычисляют как частное от деления величины разрушающей нагрузки (в кгс) на рабочую площадь пластинки (в см), т.е. на 25 см.

2.2.12. Предел прочности при сжатии вычисляют как среднее арифметическое значение четырех наибольших результатов испытания шесть образцов.

2.3. Определение прочности цемента при пропаривании

2.3.1. Образцы для определения прочности цемента при пропаривании изготовляют в соответствии с пп.2.1. и 2.2. Для предохранения поверхности образца от попадания конденсата формы накрывают пластинами, выполненными из коррозионно-стойких материалов и не оказывающими давления на образцы. Формы с образцами помещают в пропарочную камеру, где выдерживают в течение (120±10) мин при температуре (20±3) °С (при отключенном подогреве).

(Измененная редакция, Изм. N 2).

2.3.2. Пропарку ведут по следующему режиму:

— равномерный подъем температуры до (85±5) °С … (180±10) мин

— изотермический прогрев при температуре (85±5) °С … (360±10) мин

— остывание образцов при отключенном подогреве … (120±10) мин.

Затем открывают крышку камеры.

2.3.3. Через (24±2) ч с момента изготовления образцы расформовывают и сразу же испытывают в соответствии с п.2.2.

ПРИЛОЖЕНИЕ 1. (Исключено, Изм.

N 2).

N 2). ПРИЛОЖЕНИЕ 2

Обязательное

ПОВЕРКА АППАРАТУРЫ

1. Поверке подлежат:

— мешалка для перемешивания цементного раствора;

— встряхивающий столик и форма-конус;

— штыковка;

— формы для изготовления образцов-балочек;

— вибрационная площадка;

— прибор для определения предела прочности образцов при изгибе;

— пресс для определения предела прочности образцов при сжатии;

— пластинки для передачи нагрузки на половинки образцов-балочек.

2. Поверку проводят в соответствии с утвержденными инструкциями с периодичностью не реже одного раза в год.

3. Поверяемые параметры аппаратуры приведены в таблице.

|

|

|

|

|

Объект поверки

|

Поверяемый узел или деталь

|

Поверяемый параметр

|

|

1.

|

Лопасти активные (без протекторов)

|

Диаметр описанной окружности, размеры сторон сечения

|

|

|

Лопасть пассивная (без протектора)

|

Размеры сторон сечения, длина горизонтальной части

|

|

2. Мешалка бегунковая для перемешивания цементного раствора

|

Бегунок

|

Диаметр, ширина, радиус закругления

|

|

|

Ось с бегунком в сборе

|

Масса

|

|

|

Чаша

|

Диаметр вписанного круга (в профиле чаши)

|

|

|

Механизм в сборе

|

Частота вращения чаши в минуту, частота вращения бегунка в минуту, зазор между дном чаши и нижней точкой поверхности бегунка, расстояние от центра вращения чаши до средней вертикальной плоскости бегунка

|

|

3. Встряхивающий столик

|

Механизм в целом

|

Высота подъема падающих частей, полное число встряхиваний за рабочий цикл (для автоматических столиков), отклонение от горизонтальной рабочей поверхности диска

|

|

4. Форма-конус с центрирующим устройством

|

|

Размеры

|

|

5. Штыковка

|

|

Размеры рабочей поверхности

|

|

6. Форма для изготовления образцов-балочек

|

|

Внутренние размеры, параллельность стенок

|

|

7. Вибрационная площадка

|

|

Амплитуда колебаний

|

|

8. Прибор для определения предела прочности при изгибе

|

Опорные и передающие нагрузку элементы

|

Размеры элементов и их взаимное расположение

|

|

|

Прибор в целом

|

Точность воспроизведения нагрузок

|

|

9. Пресс для определения предела прочности при сжатии

|

|

Точность воспроизведения нагрузок

|

|

10. Пластинки для передачи нагрузки на половинки образцов-балочек

|

|

Состояние рабочей поверхности, размеры, плоскостность рабочей поверхности, перпендикулярность боковых граней

|

Приложение 2. (Измененная редакция, Изм. N 2).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

-

официальное издание

-

Цементы. Методы испытаний: Сб. ГОСТов.

-

ГОСТ 310.1-76-ГОСТ 310.3-76, ГОСТ 310.4-81,

-

ГОСТ 310.5-88, ГОСТ 310.6-85. —

-

М.: ИПК Издательство стандартов, 2003

Извлечение из ГОСТ 31108-2003 «>Цементы общестроительные>» 5.1.2 Требования к физико-механическим свойствам цементов приведены в таблице 2. Таблица 2

7.6 Для доказательства соответствия уровня качества цемента требованиям настоящего стандарта дополнительно к оценке по статистическим критериям, необходимо показать, что все единичные результаты приемосдаточных и периодических испытаний — не более (не менее) предельных значений, приведенных в таблице 7. Таблица 7

| |||||||

Предел прочности цемента — Справочник химика 21

Сцепление с арматурой является одним из условий работы железобетонных конструкций, так как если сцепления с арматурой не будет, то деформация каждого из материалов в железобетоне произойдет по отдельности и работа конструкции нарушится. Сцепление с арматурой определяется двумя факторами собственно сцеплением арматуры с цементом и сжатием стержней арматуры вследствие усадки бетона. Величина сцепления бетона с арматурой составляет примерно 0,15—0,20 от предела прочности цемента при сжатии, причем сцепление зависит от вида цемента, так, например, сцепление с арматурой для глиноземистого цемента значительно выше по сравнению с портландцементом. [c.370]Машины и приборы для определения механических свойств материалов Приборы для испытания металлов и конструкций Универсальные и разрывные машины для испытания статической нагрузкой Приборы и машины для испытания материалов Машины разрывные предельной нагрузки 1—5 кгс для испытания металлических лент и проволоки Машины и приборы для испытания резины и резинотехнических изделий Машины испытательные для определения предела прочности цемента при изгибе Машины для механических испытаний материалов с приставками для низких и высоких температур (типа Инстрон ) [c.339]

Маркой цемента называется предел прочности на сжатие образца цемента после затвердевания его в течение двадцати восьми суток, выражаемый в кг/см . Чем больше марка цемента, тем выше его качество. Существуют марки 400, 500 и 600. [c.310]

Анализ табл. 261 показывает, что цементы с водоцементным отношением 0,5 имеют предел прочности на изгиб ниже установленного для горячих скважин. При снижении процента воды затворения прочность цементов повышается. [c.345]

Портландцемент и шлакопортландцемент ГОСТ 10178—76 применяют в качестве вяжущих для приготовления растворов при облицовке строительных конструкций кислотостойкими штучными материалами, в основном, для защиты от воздействия щелочных растворов. По механической прочности они разделяются на марки 300, 400, 500, 550, 600, означающие предел прочности при сжатии и изгибе образцов, испытанных через 28 суток с момента изготовления. Технические требования к цементам следующие тонкость помола — проход через сито 008 не менее 85 % сроки схватывания — начало не менее чем через 45 мин, конец не более чем через 10 ч предел прочности — в зависимости от марки при изгибе от 5,5 до 6,5 МПа, [c.17]

Вид цемента Предел прочности через 28 сут, МПа [кгс/см З, не менее [c.9]

В СССР цемент изготовляется путем размола доменного шлака, получаемого при плавке бокситовой железной руды, с добавкой извести и железного лома. Приобретает почти полную прочность через 15—24 ч после затворения. Сроки схватывания начало не ранее 45 мин, конец не позднее 12 ч. Предел прочности при изгибе образцов-балочек, испытанных через 28 сут твердения, может быть ниже прочности образцов, испытанных через 3 сут твердения, но не более чем на 10% (табл. 8). [c.9]

Пробы извести, предназначенные для иснытания па гидравлическую известь, подвергались помолу в лабораторной шаровой мельнице. Определение предела прочности при сжатии образцов производилось на кубиках размером 7,0 X 7,0 X 7,0 см, приготовленных из раствора с нормальным песком 1 3 но ГОСТ 310-41 Цементы. Методы физических и механических испытаний . [c.186]А. ПРЕДЕЛ ПРОЧНОСТИ ПРИ ИЗГИБЕ и ПРИ СЖАТИИ ЦЕМЕНТОВ [c.255]

Среднюю величину предела прочности при сжатии испытуемого цемента рассчитывают как среднее арифметическое четырех наибольших значений из шести испытанных образцов. Форма записи приведена ниже. [c.263]

Ход работы. Для определения величины предела прочности при сжатии из испытуемого цемента готовят цементное тесто [c.263]

Сульфат натрия и сульфат кальция при взаимодействии с гидроалюминатом кальция образуют гидросульфоалюминат состава ЗСаО-А120з-ЗСа804-31Н20. Гидросульфоалюминаты кальция занимают объем, более чем в два раза превосходящий объем исходных алюминатов. Вследствие этого возникают внутренние напряжения, превышающие предел прочности цемента при растяжении. Сульфат магния вступает в реакцию с гидроксидом, гидросиликатом и гидроалюминатом кальция. Один из продуктов этой реакции — М (ОН)2 —очень мало растворим, и поэтому реакция идет до конца. Часто такой вид агрессии наиболее опасен. [c.369]

Имеющийся опыт показывает, например, что увеличение тонкости помола цементного клинкера с доведением его удельной поверхности с 2500-—3000 до 4000—5000 слг /г (при определении удельной поверхности по методу Товарова) позволяет повысить предел прочности цемента с 300—400 до 600—800 /сг/сл . Благодаря этому значительно сокращается расход цемента в растворах и бетонах. С другой стороны, повышение удельной поверхности позволяет получить быстротв.ердеющие цементы и тем самым обеспечивает значительное упрощение и ускорение технологического процесса производства. [c.211]

Примечание. За ЮО б принят предел прочности цемента, не содержащего Р2О5, через 28 суток после изготовления образца. [c.13]

Пример 2.9. Подобрать машину для измельчения известняка высокой плотности с начальным размером частицы бншах = 6Х Х10″ м, пределом прочности при сжатии сТсж = 200-10 Па, модулем упругости = 5.10 Па и насыпной плотностью р = = 1800 кг/м . Материал подается на измельчение с производительностью С = 30 т/ч и далее используется для производства цемента мокрым способом. Конечный размер частиц должен быть меньше 0,15-10- м. [c.56]

Пределы прочности при сжатии кислотоупорного цемента через 4 суток после изготовления 13,0—14,0 Мн1м , через 28 суток 16,0—17,0 Мн/м . Предел прочности при растяжении равен 10% от предела прочности при сжатии. Химическая стойкость кислотоупорного бетона такая же, как и кислотоупорных цементов. [c.459]

Скорость нарастания пластической прочности в период упрочнения структуры цементного теста увеличивается. Предел прочности на одноосное сжатие образцов цементного камня, полученных из виброактивированного теста, оказался значительно более высоким, чем для образцов, приготовленных без активирования. Это обусловлено увеличением равномерности распределения воды между зернами цемента при низком В/Ц, приводящее к повышению пластичности и снижению прочности коагуляционной структуры, дополнительным механическим диспергированием зерен цемента и ускорению процессов гидратации за счет усиления процессов адсорбционного и химического диспергирования и постоянного отвода продуктов гидратации с поверхности вибрирующих зерен и обнажения свежих поверхностей для дальнейшей гидратации [435]. [c.187]

Согласно ГОСТу 10178—62 портландцемент делится на семь марок (200, 250, 300, 400, 500, 600, 700), которые обозначают предел прочности (в кГ1см ) при сжатии образцов, изготовленных из смеси цемента с нормальным вольскнлг песком (в весоом соотношении 1 3) и испытанных через 28 дней после затво-рення водой. Наиболее распространенными являются марки от 300 до 600. [c.339]

ГОСТ 1581—63 предусматривает также испытание тампонажных цементов на временное сопротивление изгибу. Испытанию подвергаются балочки размером 40 X 40 X 160 мм, изготовленные из цемента (без добавок) с водоцемент-ныы отношением 0,5, после твердения в течение двух суток в воде. Цементы, предназначенные для тампонирования холодных скважин, должны иметь предел прочности при изгибе не менее 27 кГ/см в случае затворения пресной водой и 32 кГ1см при затворении морской водой. Для горячих скважин яременное сопротивление изгибу должно быть не менее 62 кГ)см нри затворе- 1ии как пресной, так и морской водой температура затворения 75 3°С. [c.343]

По стандарту портланд-цемент делится на марки от 300 до 900. Эти марки соответствуют пределу прочности при сжатии (в кг1см ) образцов, полученных при затворении с водой смеси цемента с песком через 28 дней. Начало схватывания при 24— 25%-ном содержании воды наступает не ранее чем через 45 мин, конец — не позже чем через 12 ч от начала затворения. [c.244]

Марки цемента соответствуют пределу прочности при сжатии половинок образцов-балочек, изготовленных в соответствии с ГОСТ 310—60 (табл. 7). Начало схватывания для всех цементов должно наступать не ранее чем через 45 мин, а конец схватывания— не позднее чем через 12 ч после начала затворения. Портландцемент используют для приготовления обычных и жаростойких бетонов и растворов. Его не следует применять для кладки фундаментов и конструкций, соприкасающихся с кислыми, мягкими, минерализованными сточными водами. В клинкерном портландцементе содержание SiOj не должно превышать 3%. Пуццолановый портландцемент применяют для приготовления бетонов, укладываемых в конструкции, которые подвержены действию воды (фундаменты, борова), и торкрет-массы. Из шлакопортландцемента приготовляют обычные бетоны и растворы, а также жаростойкий бетон. Он медленнее схватывается и твердеет (в первые 7—10 дней), чем портландцемент, особенно при низких температурах. Поэтому при кладке методом замораживания, а также при возведении железобетонных дымовых труб в зимних условиях с обогревом подогретым воздухом шлакопортландцемент не применяют. При пропаривании или электропрогреве шлакопортландцемент обеспечивает наибольшую относительную прочность бетона к моменту окончания тепловой обработки. Объемная насыпная масса портландцемента 1100—1400 кг/м шлакопортландцемента 1100—1250 кг/м я пуццоланового портландцемента 850—1150 кг/м [c.8]

Марки жаростойких бетонов, определяемые величиной предела прочности при сжатии образцов-кубиков размером ЮОХ X100X100 мм, выдержанных в течение 3 суток для бетонов, изготовленных на глиноземистом цементе и жидком стекле, и 7 суток для бетонов, изготовленных на портландцементе и пе-риклазоБом цементе, а затем высушенных при температуре 100—110° в течение 32 час., находятся в пределах 100—300 в зависимости от расчетных данных. [c.33]

В современной практике использования вяжущих веществ большое значение отводится использованию быстротвердеющих и особо быстротвердеющнх цементов, т. е. цементов БТЦ и ОБТЦ. Характерная особенность этих цементов заключается в том, что после затворения водой прочность их нарастает значительно быстрее, чем у обычных цементов. Поэтому ГОСТ П78—62 предусматривает нормативную величину предела прочности при сжатии стандартных образцов не 28-суточного, как для обычных цементов, а 3-суточного возраста. При этом прочность таких об разцов должна составлять для быстротвердеющего портландце мента не менее 200 кГ/ см 200-98066 н/м ) и для быстротверде ющего шлакопортландцемента не менее 150 кГ/см (или 150-98066 н/ж2). [c.254]

Соответственно с марочностью цементов для каждого из них нормируется и величина предела прочности при изгибе, которая должна составлять для цементов марок 200, 250, 300, 400, 450 и 500 соответственно 35, 40, 50, 60, 65 и 70 кГ/ см чтобы выразить приведенные величины в н/м , необходимо числовые значения их умножить на переводной коэффициент 98066,5. [c.254]

Для определения предела прочности при изгибе и предела прочности при сжатии цемента необходимо установить водо-це-ментное отнощение раствора и приготовить раствор требуемой гост консистенции из цементного раствора отформовать образцы в виде балочек стандартных размеров выдержать изготовленные образцб по предусмотренным ГОСТ 310—60 условиям и срокам подвергнуть образцы испытанию на определение величины предела прочности при изгибе полученные в результате предыдущего испытания половинки балочек n nbiTatb на сжатие. [c.255]

Влиянию пониженных температур —попеременному замораживанию и оттаиванию — подвергаются практически все открытые сооружения, служащие в условиях атмосферного воздействия. Особенно опасная ситуация возникает, когда воздействуют одновременно низкая температура и растворы солей, например при работе бетона в морских сооружениях. Суть действия пониженной температуры в бетоне заключается, в возникновении деформации расширения замерзающей воды в опасных порах, которая может привести к оазрушению. Возникают но меньшей мере два источника разрушающих сил первый — увеличение объема воды при замерзании — 9%), что ведет к возникновению большого гидравлического давления иа стенки пор и капилляров, второй — осмотическое давление, возникающее благодаря локальному увеличению концентрации раствора из-за отделения замерзающей воды от раствора. По мнению некоторых исследователей, величина осмотического давления может достигать 1—2 МПа. Многократные теплосмены постепенно расшатывают структуру цементного камня и бетона, снижают его прочность и в момент, когда давление расширения превышает предел прочности при растяжений, бетон разрушается. Как показано Б. Г. Скрамтаевым, В,- М. Москвиным7 В. В. Стольниковым и С. Д. Мироновым, основную роль в разрушении при действии низких температур играют как общая пористость, так и характер капиллярно-пористой структуры материала — в искусственном камне имеются поры, наиболее опасные и ответственные за развитие разрушения материала. Практически не опасны, например, — очень мелкие поры геля, поскольку вода в них замерзает толы о при температуре ниже 193 К. Поскольку морозостойкость искусственного камня зависит от характера и величины общей пористости, то е снижением можно добиться существенного повышения морозостойкости. Общую пористость можно уменьшить снижением В/Ц, использованием цемента с пониженной водопотребностью, а также введением разных типов добавок — пластифицирующих, гидрофобизирующих, воздухововлекающих. [c.369]

Прочность цементного камня. Механическая прочность цеменг-ного камня является важнейшей характеристикой и оценивается пределом прочности при сжатии, изгибе и растяжении. Существующие ГОСТ 10178—76 и 310—76 регламентируют испытание цементов и определение их свойств. По активности портландцементы делят на четыре марки — 400, 500, 550 и 600. [c.376]

Определение прочности цемента на сжатие

Цемент – минеральное порошкообразное вещество, которое широко используется в качестве вяжущего компонента при производстве строительных смесей и бетонов. Прочность цемента на сжатие – основной показатель, по которому определяется марка (класс) материала, и, следовательно, его назначение и область применения. Использование цемента, не соответствующего требованиям отраслевых стандартов, может привести к серьёзным дефектам строительной конструкции.

При взаимодействии с водой цемент твердеет и переходит в камневидное состояние. Чем выше устойчивость к механическому разрушению полученного твёрдого тела и скорость затвердевания, тем выше марка цемента и лучше его качество. Для определения свойств камня используются разные методы, в том числе испытание прочности цемента на изгиб и сжатие.

Регулярно возникают ситуации, когда фактические характеристики цемента не соответствуют заявленной марке. Это может быть вызвано несколькими причинами: добавление примесей, некачественное сырьё, истёкший срок годности, неправильные условия хранения. Поэтому перед применением материала на стройплощадке или заводе ЖБИ, необходимо проводить ряд лабораторных экспертиз.

Методика проведения испытаний

Испытания цемента на прочность при сжатии проводят в лабораторных условиях согласно ГОСТ 310.4-81. Готовят образцы в виде брусков размером 40*40*160 мм из смеси, в которую входит 1 часть цемента на 3 части нормального песка. Образцы выдерживают при определённых условиях в течение 3-28 суток в зависимости от целей испытаний и вида материала. Подготовленные бруски сначала испытывают на изгиб, а полученные в результате опыта половинки используют для определения прочности цемента на сжатие.

Испытания проводят на гидравлическом прессе в следующем порядке:

- Образец устанавливают на нижней опоре;

- Опускают верхнюю платформу, прилагая нагрузку с постоянно увеличивающейся скоростью вплоть до полного разрушения бруска;

- По средней величине давления (МПа) на момент разрушения всех испытуемых образцов определяют соответствие цемента заявленной маркировке.

В соответствии с нормативами цементы определённого класса должны выдерживать следующие разрушающие нагрузки:

- Высокопрочные – от 50 МПа. Добавляются в бетоны для возведения ответственных монолитных конструкций и ЖБИ. Позволяют уменьшить расход арматуры и массу сооружения, сокращают цикл тепловой обработки бетонных смесей.

- Рядовые – от 30 до 50 МПа. Материалы общего строительного назначения.

- Низкомарочные – менее 30 МПа. Цементы нестроительного назначения, применяются для общетехнических работ.

Лабораторные испытания цемента на прочность – обязательный и важный этап проверки стройматериала перед массовым использованием. В продаже представлено множество видов цемента. При этом далеко не всегда можно доверять предоставленной производителем информации о возможности применения той или иной разновидности для определённых строительных целей.

Возврат к списку

Марки цемента по прочности таблицы

Марки цемента по прочности

По стандарту цемент делится на шесть марок: 200, 250, 300, 400, 500 и 600. Марки соответствуют пределу прочности при сжатии (в кг/см2) образцов раствора жесткой консистенции состава 1 : 3 по весу (с нормальным вольским песком) через 28 дней после затворения водой.

Цементы высоких марок получаются при более тщательном подборе и помоле сырья, большем коэффициенте насыщения, высокой температуре обжига и более тонком помоле. Наша промышленность выпускает в основном цементы марок 300—600.

Рис. Стандартный встряхивающий столик.

Цементы, изготовленные на наших заводах, имеют, как правило, тонкий помол. По стандарту установлено, что через сито № 085 (с ячейками размером в свету 0,085X0,0085 мм, т. е. 85Х85 ) должно проходить не менее 85% от общего веса цемента. Это сито имеет около 4900 отверстий на 1 см2. Обычно даже через тончайшее сито с 10 000 отв/см2 (с размером отверстий 60) проходит более 60% цемента по весу. Средний размер частиц цемента составляет 15—20

Сроки схватывания

Сроки схватывания цементного теста нормальной густоты (содержащего обычно 24—25% воды), определяемые специальным прибором (по глубине проникания иглы), должны укладываться в одинаковые пределы для цементов всех марок: по

стандарту начало схватывания при нормальной температуре должно наступить не ранее чем через 45 мин, а конец не позднеe 12 час. от начала затворения. Обычно начало схватывания цемента наступает: через 1—2 часа, а конец — через 5—8 час. Эти сроки вполне соответствуют нормам и удобны для производства работ, так как дают возможность транспортировать и укладывать бетонные смеси и растворы до их схватывания.

Рис. Рычажный прибор для испытания цементных призм на изгиб

Прочность цемента

Прочность цемента определяется при сжатии и растяжении путем испытания образцов кубиков и восьмерок, трамбованных на специальной машине копре в сроки 3, 7 и 28 дней. Медленно твердеющие цементы испытывают в возрасте только 7 и 28 дней. В течение первых суток образцы твердеют во влажном воздухе, а затем в воде комнатной температуры.

Однако на практике не применяют сильного трамбования бетонов и растворов. В современном строительстве применяют главным образом не жесткие, а подвижные (пластичные) бетонные и растворные смеси. Для устранения расхождения между старыми методами испытания цементов и современной практикой строительства разработан новый метод, по которому образцы изготовляют из раствора пластичной консистенции с большим водоцементным отношением. Поэтому меняется и маркировка цементов. Цемент будет иметь марки от 150 до 400.

По ГОСТ предел прочности при сжатии и растяжении образцов из раствора с нормальным песком в пропорции 1:3 по весу должен быть не ниже величин, указанных в табл.

Предел прочности при сжатии кг/см2 | ||||||

Марки цемента | Сжатие через | Растяжение | ||||

3 дня | 7 дней | 28 дней | 3 дня | 7 дней | 28 дней | |

200 |

| 120 | 200 |

| 12 | 16 |

250 |

| 160 | 250 |

| 12 | 16 |

300 |

| 200 | 300 |

| 15 | 20 |

400 | 190 | 280 | 400 | 16 | 19 | 23 |

500 | 200 | 380 | 500 | 20 | 23 | 27 |

600 | 300 | 450 | 699 | 22 | 27 | 32 |

По новому методу образцы изготовляют из цементного раствора с нормальным Вольским кварцевым песком (крупностью 0,53—0,85), состава 1:3 но весу, одинаковой пластичной консистенции. Она устанавливается по расплыву конуса из раствора на стандартном встряхивающем столике. После 30 встряхиваний столика (высота подъема 10 мм) расплыв конуса должен составлять 125—135 мм при первоначальном диаметре нижнего основания конуса 100 мм.

Для получения такой пластичности цементно-песчаного раствора подбирают водоцементное отношение в пределах 0,40—0,55.

Из приготовленного раствора изготовляют 6 или 9 призм размером 4х4х16 см, уплотняя их в металлических формах специальным шпателем.

В лабораториях цементных заводов и на стройках применяют также ускоренные испытания цементов; образцы пропаривают в течение нескольких часов, определяют их прочность через 1 сутки и вычисляют затем обычную 28-дневную прочность, имея заранее средний переходный коэффициент. Однако результаты этих ускоренных испытаний не точны. Они могут быть надежными только при испытании цемента одного завода и более или менее постоянного состава.

После твердения, в соответствующие сроки, призмы испытывают на изгиб на рычажном приборе. Испытание иаизгиб заменяет прежнее испытаниее восьмерок на растяжение. Испытание на изгиб настолько просто, что, может быть осуществлено даже в полевых строительных лабораториях.

Рычажный прибор

Рычажный прибор для испытания цементных призм на изгиб.

Оставшиеся после излома призм половинки испытывают на сжатие, применяя специальные стальные прокладки площадью 25 см2. Такой метод намного упрощает испытания по сравнению с методом испытания кубиков и восьмерок из жесткого раствора.

Предел прочности при сжатии кг/см2 | ||||||

Марки цемента | Сжатие через | Растяжение | ||||

3 дня | 7 дней | 28 дней | 3 дня | 7 дней | 28 дней | |

150 |

| 75 | 150 |

| 16 | 27 |

200 | 50 | 100 | 200 | 11 | 20 | 33 |

300 | 100 | 150 | 300 | 20 | 27 | 43 |

400 | 150 | 250 | 400 | 27 | 38 | 52 |

По ГОСТ предел прочности при сжатии и растяжении образцов из раствора с нормальны песком в пропорции 1:3 по весу должен быть не ниже величин,

По новому методу предел прочности при сжатии и изгибе раствора с нормальным песком в пропорции 1 : 3 по весу должен быть не ниже величин.

Из таблиц 1 и 2 можно сделать следующие выводы.

Предел прочности цемента высоких марок при сжатии через 3 дня после затворения выше, чем цемента низшей марки при сжатии через 28 дней. Поэтому цементы высоких марок называют не только высокопрочными, но и быстро твердеющими.

В дальнейшем наибольшее нарастание прочности в пределах от 3 до 28 дней будет у цемента низкой марки, более медленное у цемента высоких марок.

У высокопрочных цементов предел прочности при растяжении и изгибе возрастает в значительно меньшей степени, чем при сжатии.

Применение цемента

Обыкновенный портландцемент применяют главным образом для бетонных и железобетонных сооружений, за исключением тех из них, которые подвергаются действию морской, минерализованной или даже пресной воды под сильным напором.

В этих случаях применяют цементы специальных видов: сульфатостойкий, пуццолановый портландцемент, шлакопортландцемент, а иногда и глиноземистый цемент.

В зависимости от расчетных напряжений в конструкциях следует применять бетоны, а следовательно, и цементы различных марок: чем больше напряжение, тем более высокой марки необходимы бетон и цемент.

Быстро твердеющий и высокопрочный цемент применяют также в том случае, если требуется быстрая распалубка сооружения или быстрая сдача его в эксплуатацию под нагрузку. Такой же цемент рекомендуется для зимних бетонных работ.

Цементы низких марок используют для слабо напряженных бетонных и железобетонных сооружений, для фундаментов, бетонных оснований, полов, шлакобетонных камней и т. п.

Менее ответственная область применения цемента — изготовление растворов для кладки и штукатурки. Для этой цели используют цемент невысоких марок, шлаковые цементы, а так как обычно высокой прочности от растворов не требуется, то для их удешевления цемент смешивают с известью, глиной, активными и инертными добавками.

Для гидроизоляционных работ применяют портландцементы, а также глиноземистые и расширяющиеся цементы.

Из портландцементов марок от 300 до 600 путем введения различных добавок получают гидрофобный портландцемент (0,15% мылонафта), пластифицированный портландцемент (0,1—0,25% сульфидно-спиртовой барды), сульфатостойкий портландцемент, пуццолановый портландцемент (20—50% активных минеральных обавок), быстротвердеющий портландцемент и шлакопортландцемент (20— 85% гранулированного доменного шлака).

Глиноземистые цементы марок 300, 400 и 500 применяют для конструкций, подвергающихся действию сернистых газов.

Расширяющиеся и безусадочные (ВРЦ и ВБЦ) цементы имеют специальный состав и при затвердевании в воде увеличивают свой объем. Применяют быстросхватывающиеся расширяющиеся цементы (начало схватывания 5 и конец 10 мин.), а также с замедленным сроком схватывания (начало — 20 мин. и окончание — 4 часа).

Из указанных цементов, за исключением ВРЦ и ВБЦ, приготовляют бетоны с наибольшей величиной водоцементного отношения 0,6—0,65 и наименьшим расходом цемента 200—300 кг/м3, а ВРЦ и ВБЦ применяют для гидроизоляционных целей.

Для кладки применяют цементные растворы марки 10—25 в зависимости от класса зданий или сооружений. Наименьший расход цемента на 1 м3 песка должен составлять 75 — 100 кг.

Для изготовления практически водонепроницаемых напорных труб предложено применять водонепроницаемый комплексный самоуплотняющийся (ВКС) бетон. В него вводятся сразу две добавки: микронаполнитель (песчаная пыль, известь гашеная) и хлористый кальций или хлористый натрий.

Испытание труб толщиной 3—3,5 см из такого бетона в течение 45 суток при давлении в 8 атм показало полную их водонепроницаемость. Бетон ВКС имеет обычные сроки схватывания при быстром росте прочности, может применяться в виде жесткой или литой смеси и уплотняется обычными способами. Расход цемента может быть доведен до 330— 360 кг/м3.

Определение марки цемента прибором ЦЕМЕНТ-ПРОГНОЗ

Цемент — неотъемлемый компонент бетонного раствора, представляет собой материал, используемый в качестве связующего при изготовлении строительных смесей различного назначения. В основе этого порошкообразного материала неорганические минералы искусственного происхождения. В частности, известны цементы на основе:

- аэлита (портландцементы),

- глинозема,

- магнезиата,

- гидросиликатно-натриевые (огнеупорные)

- смешанные.

В большинстве случаев современные разновидности цемента производятся путем измельчения и смешивания клинкерной и гипсовой составляющих.

Маркировка цемента: основные параметры

Определение марки цемента производится путем проведения испытаний прочностных характеристик на изгиб и сжатие с использованием типовых образцов размером 40*40*160 мм, изготовленных из смеси цемента и песка в пропорции 1 к 3. Проводятся испытания исключительно по истечению срока естественного отвержения материала, установленного действующими нормативами. Соотношение воды и цемента в составе смеси при этом должно составлять 0,40.

Для чего нужно определять марку цемента? В первую очередь — для правильного его выбора при проведении строительных работ. Именно от этого фактора, в конечном итоге, зависят такие параметры материала, как прочность и устойчивость к воздействию внешних факторов. В чистом виде цементы практически не применяются — в большинстве случаев используются варианты с добавками в виде связующих, пластифицирующих и повышающих скорость твердения смеси компонентов.

Регламентируется маркировка цемента нормативами ГОСТ. Показатели прочности в маркировке обозначаются буквенным обозначением M или ПЦ, цифровые параметры при этом демонстрируют максимальную прочность на сжатие, которую способен выдержать испытательный образец. Также в маркировке могут указываться такие параметры, как наличие и процентное содержание примесей. Этот показатель определяется литерой Д и цифрами, соответствующими процентному содержанию добавок.

Существующие способы определения марки цемента

Выполняется определение марки цемента согласно действующим стандартам:

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия»,

- ГОСТ 31108-2016 «Цементы общестроительные. Технические условия».

В первом случае действуют нормативы, принятые еще в советское время и подразумевающие однократное проведение испытаний по истечению 28 суток после отлива образцов (двукратное — для быстротвердеющих цементов, с проведением дополнительных контрольных замеров через трое суток). Второй ГОСТ 31108 был принят в 2003 году и актуализирован в 2016. Он подразумевает проведение дополнительных испытаний на второй или седьмой (в зависимости от марки) день.

Описанные выше методики требуют значительного времени для получения результата. Есть несколько распространённых экспресс-методик:

- В соответствии с методикой ВНИИФТРИ МИ 2486-98 производят измерение контракции (изменения объемов материала в результате гидратации) цементного теста и по ней определяют марку. Этот метод отличает высокая точность и скорость измерений.

- Еще одна методика базируется на проведении замеров показателей электропроводности в водной суспензии цементного раствора. Но из-за достаточно высокой погрешности и отсутствия внятной теоретической базы она официально не утверждена и практически не используется в профессиональном строительстве.

ЦЕМЕНТ-ПРОГНОЗ для определения марки цемента

Именно контракциометрический метод определения марки цемента положен в основу работы портативного измерительного прибора «ЦЕМЕНТ-ПРОГНОЗ». Этот компактный прибор позволяет проводить испытания цементного теста и получать результат уже в первые сутки.

Статьи по теме:

ИЗМЕРИТЕЛЬ МОРОЗОСТОЙКОСТИ

БЕТОН-ФРОСТ ускоренно определяет морозостойкость бетона в соответствии с п.4.1 и Приложением Б ГОСТ 10060-2012 после определения коэффициента преобразования, по…

ИЗМЕРИТЕЛЬ АКТИВНОСТИ ЦЕМЕНТА

Ускоренное определение активности цемента за 3 часа по величине контракции цементного теста в соответствии с методиками измерения МИ 2486-98, МИ 2487-98.

ИЗМЕРИТЕЛЬ ВОДОНЕПРОНИЦАЕМОСТИ

Вакуумные измерители проницаемости ВИП-1 предназначены для определения водонепроницаемости бетона и сопротивления проникновению воздуха в соответствии с ГОСТ 12…

Прочность цемента на сжатие и испытание для его определения

Прочность на сжатие — важные базовые данные, которые следует учитывать при выборе цемента для строительства.

Поскольку мы уже обсуждали различные марки цемента в нашей предыдущей статье, теперь давайте узнаем, как проверить прочность цемента на сжатие.

Чтение: Различные марки цемента

Прочность цемента на сжатие:

Прочность на сжатие — это способность материала или конструкции сопротивляться сжатию или выдерживать его.Прочность материала на сжатие определяется способностью материала противостоять разрушению в виде трещин и трещин.

В этом испытании регистрируется сила удара, приложенная к обеим сторонам образца строительного раствора, изготовленного из цемента, и максимальное сжатие, которое образец цемента выдерживает без разрушения.

С технической точки зрения прочность цемента на сжатие означает:

Способность образца цемента противостоять сжимающему напряжению при испытании на машине для испытаний на сжатие [CTM] через 28 дней.

Аппаратура:

Аппаратура, необходимая для испытания прочности цемента на сжатие

- Машина для испытаний на сжатие соответствует IS: 14858 (2000)

- Стальные кубики форм 7,06 см (площадь поверхности 50 см2), соответствующие IS: 10080-1982 ,

- Стандартный песок, используемый для этого испытания, соответствует IS: 650-1966, песок без содержания ила и песок, который проходит через сито IS размером 2 мм и задерживается на сите IS с размером 90 мкм и имеет распределение частиц по размерам ниже. используется.Стандартный песок, используемый в испытании, должен иметь следующее распределение частиц по размерам

Размер частиц Процент Более 1 мм

(> 1 мм)33,33% Меньше 1 мм и более 500 микрон 33,33% 33,33% - Мастерок для смешивания, непористая пластина, вибратор, градуированный цилиндр, весы, цемент и вода.

Процедура:

- Очистите прибор сухой тканью и убедитесь, что комнатная температура для проведения этого испытания должна быть 27 ± 2 ° C.

- Перемешайте цемент и песок шпателем в течение 1 мин. — пористая пластина. Убедитесь, что в цементе не должно быть комков.

- Теперь добавьте воды и перемешивайте в течение 3 минут, пока паста не станет однородной. Количество воды, смешанной с цементом, песчаной смесью должно составлять

(P / 4 + 3)% , где P — процент воды, необходимый для получения стандартной консистенции - Очистите форму сухой тканью и нанесите масло для форм для легкого удаления кубиков раствора после высыхания.

- Теперь вылейте раствор в стальную форму куба. Проденьте раствор штангой 20 раз за 8 сек, чтобы удалить захваченный воздух.

- Также можно использовать вибратор вместо стержня. Вибратор запускается в течение 2 минут со скоростью 12000 ± 400 полуколебаний в минуту для удаления увлеченного воздуха из растворной смеси.

- После завершения вибрации немедленно снимите форму с вибрационной машины и поместите ее при комнатной температуре на 24 часа.

- Как только куб раствора затвердеет, через 24 часа демонтируйте стальную форму из кубика раствора.

- Держите испытуемые образцы под водой на установленное время. Этот процесс называется отверждение .

- Как уже упоминалось, образец необходимо держать в воде в течение 7, 14 или 28 дней и каждые 7 дней менять воду.

- Проверьте три куба: один на 7-й день, другой на 14-й и третий на 28-й день.

- Образцы для испытаний (кубики раствора) помещают в пространство между опорными поверхностями машины для определения прочности на сжатие.

- Необходимо соблюдать осторожность, чтобы не допустить наличия рыхлого материала или песка на металлических пластинах машины или блоке образцов.

- Нагрузка должна прикладываться к образцу в осевом направлении без какого-либо удара и увеличиваться со скоростью 35 Н / мм 2 / мин . до разрушения образца.

- Из-за постоянного приложения нагрузки на грань куба куб раствора начинает трескаться и разрушается в одной точке.

- Запишите показания машины для испытаний на сжатие, когда образец начинает разрушаться.

Формула для расчета прочности цемента на сжатие:

Формула для расчета прочности цемента на сжатие: Максимальная нагрузка, которую несет образец раствора (куб), что означает точку нагрузки на машине для испытаний на сжатие, при которой образец начинает разрушаться. разделены на площадь поверхности (контактную площадку).

Пример :

Предположим, что испытательный образец имеет возраст 28 дней, а максимальная сжимающая нагрузка, при которой образец начинает разрушаться, составляет 165 кН

Как показано на рисунке выше, поверхность составляет 50 кв. См = 5000 мм 2

1 KN = 1000N = 165 x 1000 = 165000

По формуле,

Прочность цемента на сжатие = 165000/5000 = 33N / мм 2

Следовательно, Марка цемента 33 Grade

Наблюдения:

| S.№ | Возраст куба | Площадь поверхности куба (мм 2 ) | Макс.нагрузка (Н) | Прочность на сжатие Н / мм 2 | Средняя прочность на сжатие Н / мм 2 | |

|---|---|---|---|---|---|---|

| 1 | 7 дней | |||||

| 2 | 14 дней | |||||

| 3 | 28 дней | |||||

Важные примечания: В соответствии с IS, по крайней мере три куба тестируются в течение 7 дней, 14 дней, 28 дней и среднее значение трех кубов округляются до ближайшего 0.5Н / мм 2 . Не учитывайте образец, который отличается более чем на 10% от среднего значения прочности на сжатие.

Результаты:Средняя прочность на сжатие цементного куба через 7 дней _________ Н / мм 2

Средняя прочность на сжатие цементного куба через 14 дней ________ Н / мм 2

Средняя прочность на сжатие цементного куба через 28 дней ________ Н / мм 2

Также читайте:

Как узнать качество цемента на месте

Какая стандартная и нормальная консистенция цемента

Различные типы цемента

Для мгновенных обновлений Присоединяйтесь к нашей трансляции в WhatsApp.Сохраните наш контакт в Whatsapp + 919700078271 как Civilread и отправьте нам сообщение « ПРИСОЕДИНЯЙТЕСЬ »

Никогда не пропустите обновление Нажмите « Разрешить US » и разрешите нам или Нажмите на красный колокольчик уведомлений внизу справа и разрешить уведомления.

Civil Read желает вам ВСЕГО НАИЛУЧШЕГО в вашем будущем.

Прочность цемента на сжатие — (Процедура и формула для испытания)

Что такое прочность цемента на сжатие?

Прочность цемента на сжатие — это свойство цемента, которое определяет, какую нагрузку он может выдержать, когда цемент превращается в затвердевшую массу, смешанную со стандартным песком и водой.

Процесс испытания бетона и цемента на сжатие может быть в чем-то таким же, но материалы, необходимые для изготовления кубиков, различны. Пожалуйста, прочтите внимательно, не пропуская, чтобы получить полную концепцию.

Почему мы должны проводить испытание цемента на сжатие?

Прочность — важнейшее свойство цемента. Испытание цемента на прочность на сжатие проводится потому, что с увеличением прочности на сжатие цемента также увеличивается прочность на изгиб, сопротивление истиранию и т. Д.С помощью одного теста мы можем определить различные характеристики цемента и выбрать подходящие типы цемента для строительной площадки.

Какие факторы влияют на прочность цемента на сжатие?

- Водоцементное соотношение

- Соотношение цемент-песок

- Тип и марка песка

- Способ смешивания

- Форма и размер образца

- Условия отверждения

- Возраст образца

- Скорость нагрузки

- Форма для куба размерностью 70.6 мм * 70,6 мм * 70,6 мм.

- Весовая машина (с точностью ± 1 г на каждые 1000 г)

- Мастерок

- Металлический поддон

- Вибрационный станок

- Секундомер

- Машина для испытания на сжатие (с точностью ± 1%)

- Цемент (например, OPC)

- Песок (стандартный)

- Вода (для стандартной консистенции)

- Соотношение цемента и песка, которое следует взять для проведения испытания, должно составлять 1: 3.

- Возьмем 200 г цемента, затем 600 г песка.

- Их следует тщательно перемешать в течение 1 минуты.

- Затем расчет количества воды, необходимой для получения пасты стандартной консистенции, производится по формуле:

Где P — процент воды, необходимый для производства пасты стандартной консистенции.

Тогда для цемента OPC P = 30. Подставляя значение P в приведенное выше уравнение, мы получаем количество воды = 84 г.

- К сухой смеси добавляют 84 г воды и тщательно перемешивают в течение трех минут.

- Кубическая форма собрана и размещена на столе вибромашины.

- Затем в форму наносится масло для форм, и раствор заливается в форму. Затем форму подталкивают стержнем.

- Затем применяют вибрацию со скоростью 12000 ± 400 в минуту.

- Через 2 минуты форма вместе с опорной плитой снимается с машины и выравнивается верхняя поверхность с помощью шпателя.

- Теперь описанный выше процесс повторяется для следующих 8 кубиков.

- Затем кубики кладут на место и накрывают влажными мешками на 24 часа.

- Через 24 часа вся заполненная форма для кубиков должна быть извлечена из формы и помечена датой и номером.

- После этого кубики погружаются в резервуар с пресной водой для отверждения.

- Три куба каждый на третий, седьмой и 28 -й дней затем испытываются на прочность на сжатие.

- Измеряется вес кубиков и записываются данные.

- Кубики помещаются в машину для испытания на сжатие, и нагрузка прикладывается со скоростью 35 Н / мм² / мин.

- Отмечается нагрузка, при которой куб раздавливается.

Затем рассчитывается прочность на сжатие для каждого куба в соответствующий день испытаний по формуле:

- Средняя прочность на сжатие трех кубиков — это конечная прочность цемента на сжатие.

| С.N | Возраст куба (в днях) | Вес куба (г) | Плотность (г / куб. См) | Площадь (мм²) | Разрушающая нагрузка машины для испытаний на сжатие (кН) | Прочность на сжатие (Н / мм²) | Средняя прочность (Н / мм²) |

| 1 | 3 | ||||||

| 2 | 3 | ||||||

| 3 | 3 | ||||||

| 4 | 7 | ||||||

| 5 | 7 | ||||||

| 6 | 7 | ||||||

| 7 | 8 | ||||||

| 8 | 8 | ||||||

| 9 | 8 |

- Теперь процедура с 15-19 повторяется для дней 7 и 28, и данные заполняются в приведенной выше таблице.

- Температура в помещении и кубе должна поддерживаться 27 ± 2ºC.

- Воду, используемую для отверждения, следует менять каждые 7 дней.

- Куб нельзя сушить до завершения испытания на прочность на сжатие.

- Если смесь цемента, песка и воды не приобретает однородный цвет в течение 4 минут после перемешивания, смесь следует выбросить и начать работу с самого начала.

- Прочность на сжатие зависит от пропорции и свойств используемого сырья. Итак, сырье следует выбирать тщательно.

Это связано с тем, что если мы выберем кубы большого размера, будут развиваться усадки и трещины. Это сделает нас неспособными провести испытание на прочность на сжатие.

Почему цемент 33 марки называют 33 маркой?Это связано с тем, что максимальная прочность на сжатие, которую может получить цемент за 28 дней, составляет 33 Н / мм².

Примечание:

В цементе зависимость между временем и прочностью нелинейна.

Повышение прочности цемента на сжатие Таблица

| Время | Прочность% |

| 1 день | 16% |

| 3 дня | 40% |

| 7 дней | 65% |

| 14 дней | 90% |

| 28 дней | 99% = скажем, 100% |

| 3 месяца | 110% |

| 6 месяцев | 115% |

| 1 год | 120% |

Надеюсь этот пост остается полезным для вас.

Счастливое обучение — Civil Concept

Автор,

Инженер-строитель — Сушмита Нираула

Читайте также,

Почему важно выдерживать бетон | Другой способ отверждения

Что такое зеленый бетон | Преимущества и недостатки

Что такое самовосстанавливающийся бетон | Бактериальный бетон | с механизмом

Прочность бетона на разрыв при растяжении — процедура StepWise

Просмотры сообщений: 1,272

Похожие сообщенияПРОЧНОСТЬ НА СЖАТИЕ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА (IS: 4031-Часть 6-1988)

Прочность цемента на сжатие определяется испытанием на прочность на сжатие кубиков раствора, уплотненных с помощью стандартной вибрационной машины.Стандартный песок (IS: 650) используется для приготовления цементного раствора. Образец имеет форму куба 70,6 мм * 70,6 мм * 70,6 мм.

Измерительные приборы

| НАИМЕНОВАНИЕ | ОБЪЕМ / ДИАПАЗОН / РАЗМЕР | ТОЧНОСТЬ / НАИМЕНЕЕ КОЛИЧЕСТВО |

| Форма для куба | 70,6 * 70,6 * 70,6 мм 3 (IS: 10080) | – |

| Вибрационная машина | Должно соответствовать IS: 10080 | – |

| Весы | 1000 г | 1 г |

| Измерительный цилиндр | 200 мл | 1 мл |

Прочее оборудование

| Эмалированный поддон, мастерок, стержень |

| Температура | 27 ± 2 0 С |

| Влажность | 65 ± 5% |

- Возьмите 200 г цемента и 600 г стандартного песка и тщательно перемешайте.

- Добавьте воды (где P -% воды, необходимой для приготовления пасты стандартной консистенции) к сухой смеси цемента и песка и тщательно перемешайте в течение минимум 3 и максимум 4 минут, чтобы получить смесь однородного цвета. Если даже через 4 минуты однородный цвет смеси не получен, отклоните смесь и смешайте свежие количества цемента, песка и воды, чтобы получить смесь однородного цвета.

- Поместите тщательно очищенную и смазанную (с внутренней стороны) форму на вибрирующую машину и удерживайте ее на месте зажимами, предусмотренными на машине для этой цели.

- Заполните форму всем количеством раствора, используя подходящий бункер, прикрепленный к верхней части формы для облегчения наполнения, и вибрируйте ее в течение 2 минут с указанной скоростью 12000 ± 400 в минуту для достижения полного уплотнения.

- Выньте форму из машины и держите ее в месте с температурой 27 ± 2 0 C и относительной влажностью 90% в течение 24 часов.

- По истечении 24 часов выньте кубик из формы и немедленно погрузите в свежую чистую воду.Куб можно вынимать из воды только на время тестирования.

- Приготовьте не менее 6 кубиков, как описано выше.

- Поместите испытательный куб на платформу машины для испытания на сжатие без упаковки между кубом и пластинами испытательной машины.

- Приложите нагрузку равномерно и равномерно, начиная с нуля, со скоростью 35 Н / мм 2 / мин.

Где,

P = максимальная нагрузка, приложенная к кубу.(N)

A = Площадь поперечного сечения (рассчитана на основе средних размеров) (мм 2 )

- Прочность на сжатие приведена с точностью до 0,5 Н / мм 2 .

- Образцы с явным дефектом или с прочностью, отличающейся более чем на 10% от среднего значения для всего испытуемого образца, не должны рассматриваться.

- Испытайте три кубика на прочность на сжатие для каждого периода отверждения.

- Форму перед использованием смазать маслом

- Взвешивание должно быть точным

- Необходимо точно контролировать температуру и влажность

- Постепенно увеличивайте нагрузку во время тестирования.

- Кубики должны быть протестированы сразу после извлечения из воды и не должны высыхать до тех пор, пока они не выйдут из строя.

- Необходимо строго соблюдать время замера.

- Кубики следует проверять на боках, а не на лицевых сторонах.

| ТИП ЦЕМЕНТА | ПРОЧНОСТЬ НА СЖАТИЕ (МПа) | |||

| 1 день | 3 дня | 7 дней | 28 дней | |

| OPC (33) | – | 16 | 22 | 33 |

| OPC (43) | – | 23 | 33 | 43 |

| OPC (53) | – | 27 | 27 | 53 |

| SRC | – | 10 | 16 | 33 |

| КПП | – | 16 | 22 | 33 |

| RHPC | 16 | 27 | – | – |

| PSC | 16 | 22 | 33 | |

| Высокоглинозем | 30 | 35 | – | – |

| Суперсульфатированный | – | 15 | 22 | 30 |

| Низкое нагревание | – | 10 | 16 | 35 |

| Кладка | – | – | 2.5 | 5,0 |

| IRS-T-40 | – | – | 37,5 | – |

- Испытания на прочность не производятся на чистом цементном тесте из-за трудностей формования и испытаний, что приводит к большой вариативности результатов испытаний.

- Прочность на сжатие зависит от типа цемента, или, точнее, от состава смеси и крупности цемента.

- Следует предположить, что два типа цемента, отвечающие одним и тем же минимальным требованиям, будут давать одинаковую прочность раствора или бетона без изменения пропорций смеси.

Испытание цемента на качество и надежность

Цементиграет жизненно важную роль в строительной отрасли, но поскольку это промышленный материал, созданный в результате сложного процесса, включающего множество ингредиентов, испытания необходимы для обеспечения соответствия техническим характеристикам и требованиям конкретного применения. В следующей статье Альфонсо Ривера, технический отдел и менеджер по обслуживанию на местах ELE International, рассматривает наиболее важные тесты и предоставляет обновленную информацию о соответствующих стандартах.*

Прочность на сжатие

Прочность на сжатие — одно из важнейших свойств бетона и раствора. Таким образом, прочность связующего (цемента) существенно влияет на эксплуатационные характеристики смеси и обеспечивает общее качество готового продукта. Испытание на прочность на сжатие обычно проводят дроблением кубиков затвердевшего цементно-песчаного раствора в компрессорной машине. Прочность кубиков на сжатие определяется максимальным напряжением, приложенным к образцу куба, которое вызывает его разрушение.Испытательное оборудование, необходимое для этой цели, включает компрессорную машину, смеситель для раствора, подходящие формы, камеру влажности, сам цемент и испытательный песок. Применимые стандарты прочности на сжатие: EN 196-1, ISO 679, EN 459-2, EN 1015-11, EN 13454-2, ASTM C109 / C109M, ISO 7500-1 и ASTM E4.

Предел прочности