Армирование ленточного фундамента стеклопластиковой арматурой: да или нет

Содержание статьи

Последнее время на рынке строительных материалов появляется все большее количество новинок, разобраться с которыми непрофессионалу не под силу. Одной из таких новых технологий стало применение стеклопластиковой арматуры. Производители позиционируют свой товар, как арматуру, имеющую массу преимуществ относительно привычных стальных стержней, но так ли это?

Что такое композитная арматура и ее виды

Композитные материалы — это целая группа арматурных стержней, отличающихся по типу исходного сырья. Композит получил свое название из-за того, что в его составе содержится несколько элементов. Первый — волокна из различных видов сырья, второй — термореактивный или термопластичный полимер (смола). После отвердевания вяжущего получают прочные стержни.

В зависимости от происхождения волокон различают несколько видов арматуры:

- стеклопластиковая;

- базальтокомпозитная;

- углекомпозитная;

- арамидокомпозитная;

- комбинированная, состоящая в основном из одного вида волокон, но имеющая включения по всей длине другого вида.

Наиболее распространено применение стеклопластиковой арматуры, о ней дальше и пойдет речь. Структура стеклопластиковой арматуры схожа со строением древесины. Точно так же вдоль стержня располагаются волокна, которые за счет вяжущего образуют единое целое.

Достоинства применения

Армирование таким материалом имеет следующие преимущества:

- Возможность сматывать материал в бухты существенно облегчает его транспортировку и снижает затраты на самостоятельное строительство — арматуру можно доставить на собственном автотранспорте.

- Небольшой вес изделий упрощает работу своими руками. Нет необходимости в применении большого количества рабочей силы и грузоподъемной техники. Для сравнения, плотность стали составляет 7850 кг на кубометр, в то время как кубический метр композитного материала имеет массу 1900 кг. Отсюда можно посчитать, что масса стеклопластиковой арматуры в 4,13 раза меньше, чем стальной.

- Устойчивость к коррозии. Самая главная проблема стальных прутов — они подвержены появлению ржавчины.

.jpg) Стеклопластик не боится воды и различных агрессивных сред. Армирование композитным материалом хорошо подойдет для бетонов с добавками различных модификаторов (противоморозные и тому подобное).

Стеклопластик не боится воды и различных агрессивных сред. Армирование композитным материалом хорошо подойдет для бетонов с добавками различных модификаторов (противоморозные и тому подобное). - Также к достоинствам относят то, что стеклопластик плохо проводит тепло и не проводит электрический ток. Бетонные конструкции не обеспечивают необходимой теплоизоляции здания, поэтому к ним всегда предусматривают слой утеплителя, который предотвращает тепловые потери. В связи с этим низкая теплопроводность композита не играет существенной роли. Непроводимость электричества дает некоторые преимущества. Но иногда в железобетонных конструкциях предусматривают выпуски стержней для устройства заземления или молниезащиты. При использовании стеклопластиковой арматуры такие мероприятия невозможны.

Недостатки и мифы

Материал достаточно новый, поэтому не до конца изучен. Применение в массовом строительстве такого типа стержней делает невозможным отсутствие нормативной базы для расчета. По стеклопластику существует только ГОСТ 31938-2012. Это недавно появившийся и единственный нормативный документ. ГОСТ предусматривает технические требования к материалу, но не дает рекомендаций по расчету, производители приводят лишь примерные значения соответствующих стальных стержней.

По стеклопластику существует только ГОСТ 31938-2012. Это недавно появившийся и единственный нормативный документ. ГОСТ предусматривает технические требования к материалу, но не дает рекомендаций по расчету, производители приводят лишь примерные значения соответствующих стальных стержней.

Армирование композитом имеет следующие недостатки:

- Невозможность гибки: материал могут изогнуть только на заводе по заранее предоставленным схемам;

- Невозможность применения сварки. Обычно сварка применяется на больших каркасах, в частном домостроении арматуру чаще вяжут.

- Неустойчивость к высоким температурам. Сталь начинает терять свои свойства при нагреве до 600 градусов Цельсия. В случае с композитом потеря несущей способности происходит намного раньше. А это значит, что при пожаре бетонные перекрытия и балки обрушатся быстрее.

Помимо недостатков существуют сомнительные моменты, о которых стоит знать.

Расчетные характеристики

Расчет железобетонных элементов выполняют по СП «Бетонные и железобетонные конструкции» по 2 группам предельных состояний (ГПС).

- 1 ГПС — расчет по несущей способности. Проверяют, может ли элемент выдержать нагрузку, прикладываемую к нему. Расчет ведут с учетом прочности материала.

- 2 ГПС — расчет по жесткости. Здесь учитываются деформации и величина раскрытия трещин железобетонных конструкций. Расчет ведут с учетом модуля упругости материала.

В железобетонном элементе сжимающую нагрузку берет на себя бетон, а функция арматуры — предотвратить разрушение под действием деформаций. Производители композита заявляют о высоких прочностных характеристиках (Rs), но умалчивают о модуле упругости (Еs). Именно эта величина определяет деформативность конструкции.

Рассчитать деформативность можно, разделив прочность на модуль упругости. Для стальной арматуры А400 Rs = 360 МПа, Es = 200000 МПа, отсюда получаем деформативность равную 0,0018 или 0,18 %. Для стеклопластиковой арматуры Rs = 1000 МПа, Es = 50000 МПа. Деформативность равна 0,02 или 2%. Т.е. на 1 метр конструкции растяжение композитной арматуры возможно до 2-х см против 0,18 см у стальной, представьте какие трещины будут образовываться в конструкции. Арматура предназначена для предотвращения растрескивания и растяжения. Композитная справляется с этой функцией в 10 раз хуже, чем стальная.

Арматура предназначена для предотвращения растрескивания и растяжения. Композитная справляется с этой функцией в 10 раз хуже, чем стальная.

Особенно важно это качество при армировании плит перекрытия и различных балок. Здесь деформации очень велики, поэтому армирование таких элементов композитом невозможно.

При применении в конструкциях с предварительным напряжением, его потери со временем для стали составляют 20-30% (то насколько теряется жесткость конструкции). Для стеклопластиковой арматуры это значение может дойти за 5-10 лет до 80-90%, потому что это органический материал. То есть весь смысл предварительного напряжения пропадает.

Обратите внимание что ни один производитель напряженного железобетона (плиты, балки) не использует композитную арматуру. Для неё нет нормативных документов (СП, СНиП), поэтому невозможно рассчитать как она себя поведет.

Исходя из этого, заверения производителей о высокой прочности материала справедливы, но на нормальную работу конструкции влияет не только прочность.

Уменьшение веса конструкции

Небольшая масса материала существенно снижает трудоемкость, но стержни не могут дать существенного уменьшения веса всей конструкции, которым добиваются уменьшения нагрузок на фундамент.

Для обоснования приводятся числовые значения:

- Нагрузка на фундамент от плиты 6 м на 1,5 м и толщиной 0,2 м из железобетона равняется сумме массы бетона и арматуры. Процент армирования принимаем 3%. Объем бетона = 6 * 1,5*0,3 = 2,7 м³. Умножив этот объем на процент армирования получим объем стали = 2,7 * 0,03 = 0,081 м³. Масса бетона = 2,7м³ * 2000 кг/м³ = 5400 кг. Масса стали = 0,081 м³ * 7850 кг/м3 = 636 кг. Итого масса плиты = 6036 кг.

- Для такой же плиты армирование предусмотрено стеклопластиком. Объем бетона, арматуры не меняется, масса бетона тоже. Масса арматуры = 0,081 м³ * 1900 кг/м³ = 154 кг. Масса плиты равна 5400 кг + 154 кг = 5554 кг.

Из приведенных выше вычислений видно, что суммарная масса элемента отличается меньше, чем на 500 кг. При массе плиты более 5000 кг это не очень большое значение. Поэтому применение стеклопластиковой арматуры для снижения нагрузки на фундамент экономически необоснованно, так как композит стоит дороже.

При массе плиты более 5000 кг это не очень большое значение. Поэтому применение стеклопластиковой арматуры для снижения нагрузки на фундамент экономически необоснованно, так как композит стоит дороже.

Долговечность

Можно верить производителям композитной арматуры на слово, о том что срок службы композитной арматуры составляет 80 лет. Но сомнительными их слова делают два факта:

- Сталь применяется человеком уже долгие годы, о ней много информации, можно довольно точно определить ее срок службы в тех или иных условиях. Композитные стержни — новый материал. Сведений о ее эксплуатации в течение долгого периода, а именно заверенные 80 лет, нет.

- Композитные пруты — органический материал. Со временем в любом органическом веществе происходит разрыв полимерных связей, так называемый процесс “старения” органики, это приводит к потере свойств материала, иногда к разрушению (например резина становится жесткой и начинает растрескиваться через определенное время).

Возможные области применения

Предыдущий пункт расписывает все в черных красках. Но при его прочтении не стоит забывать о достоинствах материала. Благодаря своим физическим свойствам данный тип арматуры будет хорошим решением для:

- Армирования кладки. В кладочных растворах часто используются противоморозные и другие агрессивные добавки, которые оказывают плохое влияние на стальные изделия. Стеклопластику такие модификаторы не страшны.

- Армирование ленточного фундамента. Закладка арматуры в ленточный фундамент часто носит конструктивный характер (без расчета), поэтому стеклопластиковая арматура, легкая и устойчивая к химическим воздействиям может подойти, но применять её стоит осторожно, особенно для массивных зданий и фундаментов на проблемных грунтах (высокий уровень грунтовых вод, пучинистая, просадочная почва и т.

д.).

д.). - Армирование дорожного полотна. Арматура не разрушается при контакте с грунтом.

Помните, что не существует нормативной документации на композитную арматуру (СП, СНиП), поэтому ни один проектировщик не сможет грамотно посчитать конструкцию с такой арматурой. Не может идти никакой речи о применении данной арматуры в плитных фундаментах и ростверках, т.к. растягивающие нагрузки могут быть велики.

Армирование ленточного фундамента

Ленточный фундамент в зависимости о сечения может быть двух типов:

- прямоугольный;

- т-образный.

В т-обазной конструкции ленточного фундамента стенка работает только на сжатие, и арматура закладывается в нее без расчета. Подошва при этом воспринимает изгиб и рассчитывается. Стеклопластик можно закладывать в стенку, но в подошву — с осторожностью. Она подойдет только для небольших нагрузок.

При прямоугольном сечении ленточного фундамента композитные стержни применять можно. Это связано с тем, что данная конструкция в основном работает на сжатие. Рабочее горизонтальное армирование (диаметр и количество прутов) определяют из процента армирования, равного, как приводилось ранее 2-3%. Хомуты для небольших зданий подбирают исходя из конструктивных требований в документе «Армирование элементов монолитных железобетонных зданий. Пособие по проектированию», здесь также приведены минимальные диаметры рабочего армирования. В этом документе представлены требования для стальных стержней, для композита нормативов нет, поэтому застройщик может его применять на свой страх и риск.

Рабочее горизонтальное армирование (диаметр и количество прутов) определяют из процента армирования, равного, как приводилось ранее 2-3%. Хомуты для небольших зданий подбирают исходя из конструктивных требований в документе «Армирование элементов монолитных железобетонных зданий. Пособие по проектированию», здесь также приведены минимальные диаметры рабочего армирования. В этом документе представлены требования для стальных стержней, для композита нормативов нет, поэтому застройщик может его применять на свой страх и риск.

Исходя из всего вышесказанного, можно сделать вывод: стеклопластиковая арматура еще не изученный до конца материал. Его использование на сегодняшний день возможно только для конструктивного армирования, но для рабочего армирования применять данный материал не стоит. Особенно не подходит композит для армирования балок, перекрытий и ростверков, т.е. там где большие изгибающие и крутящие моменты.

Совет! Если вам нужны строители для возведения фундамента, есть очень удобный сервис по подбору спецов от PROFI.

RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России. Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.

Хорошая реклама

Читайте также

Страница не найдена — ГидФундамент

Содержание статьи1 Виды армопояса2 Материалы опалубки для армопояса3 Виды опалубки для армопояса4 Крепление опалубки В технологический процесс устройства монолитного армированного […]

Содержание статьи1 Кирпичные фронтоны2 Требования к материалу3 Завершение кладки3.1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

Содержание статьи1 Последствия неправильного выбора арматуры2 Понимание процесса работы арматуры в ленточном фундаменте3 Критерии надёжности4 Виды5 Классификация5.

Содержание статьи1 Виды монолитных лестниц2 Типы и назначение арматуры3 Практические рекомендации4 Особенности расчёта армирования лестницы4.1 Задачи армирования4.2 Угол подъёма4.3 Место […]

Содержание статьи1 Задачи армирования2 Основная функция защитного слоя3 Факторы формирования толщины4 Нормативы и допуски защитного слоя бетона5 Ошибки6 Восстановление защитного […]

Содержание статьи1 Особенности устройства кирпичной фундаментной ленты2 Свойства грунтов3 Выбор конструкции4 Достоинства5 Выбор кирпича для фундамента5.1 Размеры5.2 Маркировка6 Ленточный фундамент7 […]

Содержание статьи1 Этапы возведения мелкозаглубленного ленточного фундамента1.1 Проектирование, расчёт1.2 Водоотведение с участка1.3 Планировка и разметка1.4 Организация строительной площадки1.5 Земляные работы1.6 […]

Содержание статьи1 Фундамент забора с кирпичными столбами2 Геология участка3 Промерзание грунта4 Материал фундамента4. 1 Бетонирование с армированием4.2 Бутовый бетон5 Виды фундаментов […]

1 Бетонирование с армированием4.2 Бутовый бетон5 Виды фундаментов […]

Содержание статьи1 Виды конструкций откатных ворот1.1 Консольные1.2 Подвесные1.3 Рельсовые2 Фундамент под откатные ворота2.1 Общие моменты технологии возведения фундамента2.2 Типы фундамента […]

Содержание статьи1 Когда армирование кладки не нужно2 Исторический опыт3 Общее понимание армирования кладки4 Назначение армирования кладки5 Виды армирования6 Сетка металлическая […]

Страница не найдена — ГидФундамент

Содержание статьи1 Виды армопояса2 Материалы опалубки для армопояса3 Виды опалубки для армопояса4 Крепление опалубки В технологический процесс устройства монолитного армированного […]

Содержание статьи1 Кирпичные фронтоны2 Требования к материалу3 Завершение кладки3.1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

Содержание статьи1 Последствия неправильного выбора арматуры2 Понимание процесса работы арматуры в ленточном фундаменте3 Критерии надёжности4 Виды5 Классификация5. 1 Классы5.2 Дополняющие литеры5.3 […]

1 Классы5.2 Дополняющие литеры5.3 […]

Содержание статьи1 Виды монолитных лестниц2 Типы и назначение арматуры3 Практические рекомендации4 Особенности расчёта армирования лестницы4.1 Задачи армирования4.2 Угол подъёма4.3 Место […]

Содержание статьи1 Задачи армирования2 Основная функция защитного слоя3 Факторы формирования толщины4 Нормативы и допуски защитного слоя бетона5 Ошибки6 Восстановление защитного […]

Содержание статьи1 Особенности устройства кирпичной фундаментной ленты2 Свойства грунтов3 Выбор конструкции4 Достоинства5 Выбор кирпича для фундамента5.1 Размеры5.2 Маркировка6 Ленточный фундамент7 […]

Содержание статьи1 Этапы возведения мелкозаглубленного ленточного фундамента1.1 Проектирование, расчёт1.2 Водоотведение с участка1.3 Планировка и разметка1.4 Организация строительной площадки1.5 Земляные работы1.6 […]

Содержание статьи1 Фундамент забора с кирпичными столбами2 Геология участка3 Промерзание грунта4 Материал фундамента4. 1 Бетонирование с армированием4.2 Бутовый бетон5 Виды фундаментов […]

1 Бетонирование с армированием4.2 Бутовый бетон5 Виды фундаментов […]

Содержание статьи1 Виды конструкций откатных ворот1.1 Консольные1.2 Подвесные1.3 Рельсовые2 Фундамент под откатные ворота2.1 Общие моменты технологии возведения фундамента2.2 Типы фундамента […]

Содержание статьи1 Когда армирование кладки не нужно2 Исторический опыт3 Общее понимание армирования кладки4 Назначение армирования кладки5 Виды армирования6 Сетка металлическая […]

Страница не найдена — ГидФундамент

Содержание статьи1 Виды армопояса2 Материалы опалубки для армопояса3 Виды опалубки для армопояса4 Крепление опалубки В технологический процесс устройства монолитного армированного […]

Содержание статьи1 Кирпичные фронтоны2 Требования к материалу3 Завершение кладки3.1 Ровный обрез3.2 Кладка кирпича уступом4 Гидроизоляция под мауэрлат5 Способы крепления мауэрлата5.1 […]

Содержание статьи1 Последствия неправильного выбора арматуры2 Понимание процесса работы арматуры в ленточном фундаменте3 Критерии надёжности4 Виды5 Классификация5. 1 Классы5.2 Дополняющие литеры5.3 […]

1 Классы5.2 Дополняющие литеры5.3 […]

Содержание статьи1 Виды монолитных лестниц2 Типы и назначение арматуры3 Практические рекомендации4 Особенности расчёта армирования лестницы4.1 Задачи армирования4.2 Угол подъёма4.3 Место […]

Содержание статьи1 Задачи армирования2 Основная функция защитного слоя3 Факторы формирования толщины4 Нормативы и допуски защитного слоя бетона5 Ошибки6 Восстановление защитного […]

Содержание статьи1 Особенности устройства кирпичной фундаментной ленты2 Свойства грунтов3 Выбор конструкции4 Достоинства5 Выбор кирпича для фундамента5.1 Размеры5.2 Маркировка6 Ленточный фундамент7 […]

Содержание статьи1 Этапы возведения мелкозаглубленного ленточного фундамента1.1 Проектирование, расчёт1.2 Водоотведение с участка1.3 Планировка и разметка1.4 Организация строительной площадки1.5 Земляные работы1.6 […]

Содержание статьи1 Фундамент забора с кирпичными столбами2 Геология участка3 Промерзание грунта4 Материал фундамента4. 1 Бетонирование с армированием4.2 Бутовый бетон5 Виды фундаментов […]

1 Бетонирование с армированием4.2 Бутовый бетон5 Виды фундаментов […]

Содержание статьи1 Виды конструкций откатных ворот1.1 Консольные1.2 Подвесные1.3 Рельсовые2 Фундамент под откатные ворота2.1 Общие моменты технологии возведения фундамента2.2 Типы фундамента […]

Содержание статьи1 Когда армирование кладки не нужно2 Исторический опыт3 Общее понимание армирования кладки4 Назначение армирования кладки5 Виды армирования6 Сетка металлическая […]

Стеклопластиковая арматура для фундамента 3-х этажного дома в поселке Песочное

В мае-июле 2012 года в поселке Песочное Ленинградской области компанией «Велокс-СПб» был построен 3-х этажный коттедж. Строительство велось с использованием композитной стеклопластиковой арматуры. Стеклопластиковая арматура применялась в фундаменте, а также при армировании бетонных стен, заливавшихся по монолитной технологии в несъемную опалубку «VELOX». Фундамент заливался в виде плиты площадью 170 м. кв. Для армирования фундамента применялась композитная стеклопластиковая арматура диаметром 10 мм. Плита фундамента имела трехслойное армирование. Для устройства трехслойного арматурного каркаса плиты фундамента с ячейкой 200 х 200 мм понадобилось 5100 метров погонных стеклопластиковой арматуры с диаметром 10 мм.

кв. Для армирования фундамента применялась композитная стеклопластиковая арматура диаметром 10 мм. Плита фундамента имела трехслойное армирование. Для устройства трехслойного арматурного каркаса плиты фундамента с ячейкой 200 х 200 мм понадобилось 5100 метров погонных стеклопластиковой арматуры с диаметром 10 мм.

Выпуски из плиты фундамента производились стальной арматурой класса А3 с диаметром 14мм. Стены дома возводились методом заливки бетона в несъемную опалубку «VELOX» Вертикальное армирование стен производилось с использованием стальной арматуры класса А3 диаметром 14 мм, горизонтальное армирование стен производилось с использованием стеклопластиковой композитной арматуры диаметром 12 мм.

Мы собрали фотографии с этой стройки в фотогалерею под названием «Стеклопластиковая арматура в фундаменте»

В 2012 году стеклопластиковая арматура для фундамента применялась не так часто, как сейчас. Для привлечения клиентов нам приходилось идти им навстречу, предоставляя возможность размещения специального заказа на изготовление арматуры. Под специальным заказом подразумевается запрос на изготовление арматуры определенного диаметра в виде хлыстов определенной, нестандартной длины! Кто-то возможно скажет: «Ну и что тут такого?» На практике такая возможность сильно экономит время и деньги заказчика.

Под специальным заказом подразумевается запрос на изготовление арматуры определенного диаметра в виде хлыстов определенной, нестандартной длины! Кто-то возможно скажет: «Ну и что тут такого?» На практике такая возможность сильно экономит время и деньги заказчика.

Экономия времени и денег заключается в том, что клиент может заказать набор арматурных хлыстов любой длины, используемой в его конструкции. Таким образом, после доставки ему не придется тратить время на сращивание отдельных хлыстов до требуемой длины (какой бы большой она не была). Так же, покупателю не придется нести затраты из-за отходов, образующихся при обрезании излишней длины, как это бывает при работе с хлыстами стандартных длин.

В случае со стальной арматурой такое невозможно в принципе!

Панорама

На карте

3-х этажный дом в поселке Песочное

Карта загружается. Пожалуйста, подождите.

Пожалуйста, подождите.

Невозможно загрузить карту — пожалуйста, активируйте Javascript!

→ подробная информация

3-х этажный дом в поселке Песочное 60.120442, 30.159466

Применение стеклопластиковой арматуры в фундаменте

Совсем недавно в качестве основного материала для усиления фундаментов строений и зданий использовали только металлические армирующие элементы. Сегодня благодаря активному внедрению новейших технологий все более популярным становится применение стеклопластиковой арматуры в фундаменте малоэтажных домов. Современным, высокоэффективным и экономически выгодным вариантом укрепления фундамента является неметаллическая арматура, изготовленная из волокон (стеклянных, базальтовых, армидных или углеродных) связанных между собой специальными полимерами. Арматура из стеклопластика может иметь гладкую поверхность, но более прочное и надежное сцепление с бетоном обеспечивается при использовании арматуры со спиральной накруткой стеклянной нити.

Армирование фундамента стеклопластиковой арматурой считается перспективным направлением в современном строительстве за счет целого ряда преимуществ инновационного материала:

- высокой прочности на разрыв;

- малого веса;

- коррозийной стойкости и устойчивости к агрессивным средам;

- отсутствия необходимости проводить сварочные работы;

- удобства транспортировки.

Композитная арматура для фундамента отличается диаметром и рассчитывается индивидуально при строительстве конкретного объекта. При этом при одинаковом диаметре масса композитной арматуры от 5 до 7 раз легче, чем у прутка из металла, что обеспечивает возможность возведения более легкого фундамента.

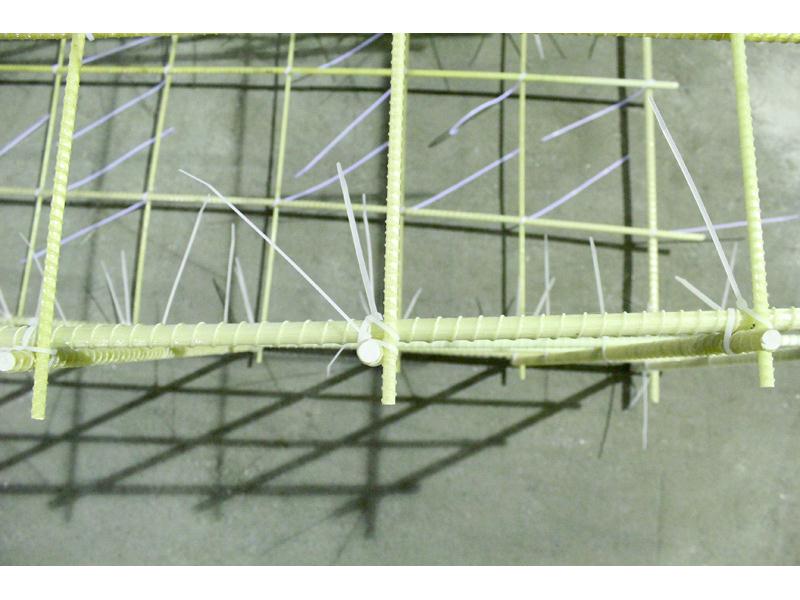

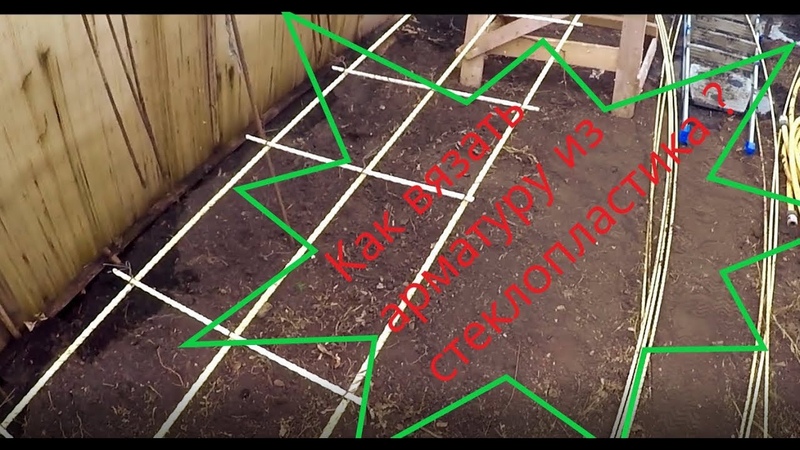

Армирование пластиковой арматурой фундаментов осуществляется по аналогии со стальной арматурой. Стержни укладываются в каркас с необходимой величиной ячеек, а места пересечения укрепляются вязальной проволокой или специальными пластиковыми стяжками.

Стержни укладываются в каркас с необходимой величиной ячеек, а места пересечения укрепляются вязальной проволокой или специальными пластиковыми стяжками.

По словам специалистов, композитная арматура может использоваться для изготовления фундаментов разного типа. Хорошо зарекомендовала себя стеклопластиковая арматура для ленточного фундамента или столбчатого при возведении строений высотой не более 3-х этажей. Таким образом, наиболее востребована композитная арматура при строительстве коттеджей, частных домов, возведении гаражей, бань и т.д.

Специалисты прогнозируют, что неметаллические композитные волокна способны служить не менее 80 лет, соответственно фундамент из стеклопластиковой арматуры отличается максимально длительным сроком эксплуатации.

Цена на стеклопластиковые стержни несколько ниже стоимости стальной арматуры. Однако более существенная экономия возникает при транспортировке стеклопластиковой арматуры, которую можно перевозить в бухте в багажнике легкового автомобиля, что, безусловно, влияет на принятие решения купить пластиковую арматуру, а не металлическую.

Стальная или композитная арматура, что выбрать для фундамента?

Важнейшим элементом любого здания является фундамент

Некачественно выполненное основание недостаточной прочности быстро разрушится и приведет к повреждению и остальных элементов строения. Для усиления основания зданий используется особый вид строительных материалов – арматура для фундамента. Сегодня арматура для монолитного фундамента переживает свое второе рождение – сталь, традиционно используемая для ее изготовления, постепенно уступает свои позиции современным композитным материалам. Их существует достаточно много разновидностей, и многие из них в качестве эксперимента используют для производства арматуры. Количество разновидностей, как всегда, порождает проблему выбора. Попробуем разобраться во всех тонкостях данного вопроса.

Композитные материалы

Это строительные материалы, ставшие доступными для производства с развитием технологий. Они обладают свойствами, которых нет у материалов природного происхождения. Различия в свойствах веществ, имеющих одинаковый химический состав, но различную молекулярную структуру, иногда бывают огромны. Именно поэтому среди множества предложений «композитная арматура для ленточного фундамента» стоит выбирать только те, качество и наличие соответствующих свойств, необходимых для использования в монолитном строительстве, не вызывает никаких сомнений.

Различия в свойствах веществ, имеющих одинаковый химический состав, но различную молекулярную структуру, иногда бывают огромны. Именно поэтому среди множества предложений «композитная арматура для ленточного фундамента» стоит выбирать только те, качество и наличие соответствующих свойств, необходимых для использования в монолитном строительстве, не вызывает никаких сомнений.Арматура для фундамента — выбор очевиден

Перед тем, как начать рассчитывать, сколько арматуры на фундамент Вашего здания необходимо использовать для его надежного усиления, необходимо учесть тот факт, что стеклопластик способен выдерживать нагрузки, в несколько раз превышающие усилие на разрыв стальных стержней аналогичной толщины. Это позволяет уменьшить расход арматуры на фундамент за счет использования более редкой сетки либо избежать дополнительного расхода материала в тех случаях, когда для прочности металлических стержней недостаточно и требуется обвязка арматуры каркаса фундамента дополнительными армирующими элементами. Проводя расчет арматуры для ленточного фундамента, стоит принимать в учет еще и тот факт, что размер арматуры может быть уменьшен по сравнению с габаритами необходимой для аналогичной жесткости стальной арматуры.

Проводя расчет арматуры для ленточного фундамента, стоит принимать в учет еще и тот факт, что размер арматуры может быть уменьшен по сравнению с габаритами необходимой для аналогичной жесткости стальной арматуры.

Расположение арматуры в фундаменте монолитного здания предусматривает постоянный контакт усиливающего стержня с агрессивной средой бетона. Такое соседство оказывает крайне негативное влияние на металл, и он быстро съедается коррозией. Независимо от того, какое количество арматуры в фундаменте было заложено изначально, прочность здания существенно теряется именно по причине разрушения стержней арматуры. Обвязка фундамента арматурой из стеклопластика гарантирует высокую надежность строения, ведь укладка арматуры в фундамент не нарушает ее свойств и не приводит к разрушениям. Стеклопластик химически абсолютно инертен, благодаря чему гарантированный срок егослужбы составляет 200 лет.

Стеклопластиковая арматура весит в 4 раза меньше, чем стальная. Учитывая, сколько арматуры надо на фундамент при традиционном выборе металла, общий вес конструкции увеличивается на несколько тонн. Помимо обеспечиваемых лучших технических характеристик, малый вес – эффективный инструмент для снижения общих затрат на строительство.Как связать арматуру для фундамента с реальными затратами на ее монтаж? Посчитать, во сколько обходится работа крана и транспортировки стержней металла к месту их укладки – выгода станет очевидной.

Помимо обеспечиваемых лучших технических характеристик, малый вес – эффективный инструмент для снижения общих затрат на строительство.Как связать арматуру для фундамента с реальными затратами на ее монтаж? Посчитать, во сколько обходится работа крана и транспортировки стержней металла к месту их укладки – выгода станет очевидной.

Низкий коэффициент теплопроводности. Расчет арматуры всегда учитывает ее прочность, несущую способности и долговечность. При этом ситуация, в которой перед тем, как рассчитать арматуру для фундамента, учитываются ее энергосберегающие параметры – редкое исключение из правил. И это крайне негативно сказывается на теплоизоляционных параметрах здания. Применение стеклопластика вместо стали позволяет снизить потери энергиичерез металлические стержни в 100 раз. Разница поражает! А учитывая, сколько нужно арматуры, количество тепла, сохраняемого внутри основания здания, впечатляет еще больше.

Основную роль в минимизации затрат играет особое внутреннее устройство арматуры фундамента, выполненной из стеклопластика: ее прочность, легкость и долговечность позволяют использовать меньший диаметр арматуры для фундамента, либо делать армирующую сетку реже. Принимая во внимание примерно равную стоимость стержня из металла и стеклопластика равной толщины, вывод об экономической целесообразности применения композитной арматуры напрашивается сам собой.

Принимая во внимание примерно равную стоимость стержня из металла и стеклопластика равной толщины, вывод об экономической целесообразности применения композитной арматуры напрашивается сам собой.

Что случилось с бетоном, армированным волокном?

Укрепляет ли бетон добавление фибры или как?

Бетон, армированный сталью, является основой нашего современного общества. Армирование в бетоне создает композитный материал, при этом бетон обеспечивает прочность против напряжения сжатия, в то время как арматура обеспечивает прочность против напряжения растяжения. Но, хотя стальная арматура устраняет одно из величайших ограничений бетона, она создает совершенно новую проблему: коррозия встроенной стальной арматуры является наиболее распространенной формой разрушения бетона.Так что мы с этим делаем?

Эй, я Грейди, и это практическая инженерия. В сегодняшнем выпуске мы тестируем некоторые инновации в армировании бетона.

Хотя незащищенная сталь естественно склонна к коррозии или ржавчине, когда она врезается в бетон, определенные факторы обычно работают для ее защиты. Во-первых, это очевидная защита, заключающаяся в простой защите от внешней среды относительно непроницаемым и прочным материалом. Вода и загрязнения обычно не проходят через бетон к стали.

Во-первых, это очевидная защита, заключающаяся в простой защите от внешней среды относительно непроницаемым и прочным материалом. Вода и загрязнения обычно не проходят через бетон к стали.

Вторая форма защиты — щелочная среда. Высокий pH нормального бетона создает тонкий оксидный слой на стали, который обеспечивает защиту от коррозии.

Но в некоторых случаях этой защиты недостаточно. Одним из основных источников коррозии арматуры является соль. Будь то воздействие соленой воды вблизи морской среды или применение противообледенительных солей, чтобы сделать дороги более безопасными в зимний период, эти ионы хлора могут проникать через бетон, разъедая стальную арматуру.А когда сталь корродирует, образуется оксид железа, который расширяется внутри бетона. Это расширение создает напряжение, которое иногда называют окислительным подъемом, и является одной из основных причин разрушения бетона.

Трещины в крышке

Итак, как же предотвратить попадание ионов хлора и других загрязняющих веществ в сталь и появление коррозии? Первая линия защиты — укрытие.

Покрытие — это минимальное расстояние между внешней поверхностью бетона и арматурной сталью.

И, в зависимости от воздействия и области применения, определенные коды указывают разное количество бетонного покрытия, обычно от 25 до 75 миллиметров или от 1 до 3 дюймов. Укрытие — одна из причин, по которой хорошая бетонная работа требует так много усилий, прежде чем бетон когда-либо появится на стройплощадке. Установка прочной опалубки и большого количества проволоки, связывающей всю арматуру вместе, помогает быть абсолютно уверенным в том, что, несмотря на все толчки, ходьбу и общий хаос, который возникает, когда пора на самом деле укладывать бетон, арматурный стержень остается там, где он был спроектирован. встроены в конечный продукт.Пренебрежение этими действиями может привести к тому, что арматурный стержень опустится на дно плиты или окажется слишком близко к внешней поверхности до того, как бетон застынет, что в конечном итоге приведет к преждевременной коррозии арматуры из-за отсутствия покрытия.

Но даже при наличии подходящего покрытия любая трещина в бетоне может привести к прямому контакту загрязняющих веществ и воды с арматурой. И вас не удивит, что трещины в бетоне встречаются не так уж и редко. Большая часть бетона дает усадку при отверждении, что может привести к образованию трещин.Изменения температуры также вызывают расширение и сжатие, что может привести к растрескиванию. Бетон также может треснуть при нормальных ожидаемых условиях нагружения из-за того, как сталь воспринимает напряжения в материале.

Одним из способов решения этой проблемы является предварительное напряжение арматурного стержня. Эту тему я кратко обсуждал в предыдущем видео, и я хотел бы углубиться в нее в будущем. Но сегодня я хочу показать еще один вариант уменьшения этих трещин.

Бетон, армированный волокнами

Бетон, армированный фиброй, — это во многом именно то, что вы ожидали.Это ни в коем случае не новая идея, но наше понимание и использование различных видов волокон в бетонной смеси продолжает расти. Добавление стекла, стали или синтетических волокон в бетон может дать много преимуществ, но одним из наиболее важных является контроль трещин .

Добавление стекла, стали или синтетических волокон в бетон может дать много преимуществ, но одним из наиболее важных является контроль трещин .

Я построил три почти идентичных железобетонных балки, чтобы показать, как это работает, и дал им отвердеть около недели. У первого в качестве арматуры используется только стальная арматура. Я использую свой гидравлический пресс, чтобы проверить прочность каждой балки и посмотреть, как она работает до выхода из строя.И я использую тонны в качестве меры силы на этих балках, просто потому, что это то, что говорит датчик, но единицы измерения совершенно произвольны для демонстрации. (Если вы предпочитаете SI [Système Internationale, или метрическую систему], просто представьте, что это метрические тонны.)

Когда я увеличиваю нагрузку на балку, вы видите трещины, начинающиеся всего с 3 тонн. Эти трещины образуются из-за того, что сталь немного растягивается, принимая на себя растягивающее напряжение в бетоне. Балка прекрасно выдерживает нагрузку и даже не близка к разрушению, но бетон не может растягиваться вместе со сталью, поэтому он должен треснуть. Вы можете себе представить, как эти трещины могут позволить воде и воздуху контактировать с арматурой и в конечном итоге разрушить бетон.

Вы можете себе представить, как эти трещины могут позволить воде и воздуху контактировать с арматурой и в конечном итоге разрушить бетон.

(Эти трещины — важная часть этой демонстрации, но я пошел дальше и увеличил нагрузку до тех пор, пока балка не вышла из строя, потому что, эй, это то, для чего подходят гидравлические прессы, верно?)

Для следующих двух балок я включил волокна в бетонную смесь: одна балка имеет стальные волокна, а другая — стекловолокна. Стальная арматура и волокна объединяются, чтобы противостоять растягивающим напряжениям в балках.Арматурный стержень обеспечивает крупномасштабное армирование, чтобы противостоять растяжению по всему элементу конструкции, а волокна обеспечивают мелкомасштабное армирование, чтобы противостоять локальному напряжению, которое вызывает растрескивание.

Когда я нагружаю эти балки по 3 тонны, не видно ни единой трещины. Фактически, для обоих этих балок я не заметил образования трещин, пока они не увеличились вдвое. и даже тогда трещины были намного меньше. Обе балки вышли из строя примерно при той же нагрузке, что и первая, чего я и ожидал. Как я уже сказал, волокна на самом деле не добавляют большой прочности балке, но вы легко можете видеть, что они могут иметь большое значение для предотвращения коррозии стальной арматуры.

и даже тогда трещины были намного меньше. Обе балки вышли из строя примерно при той же нагрузке, что и первая, чего я и ожидал. Как я уже сказал, волокна на самом деле не добавляют большой прочности балке, но вы легко можете видеть, что они могут иметь большое значение для предотвращения коррозии стальной арматуры.

Альтернативы стальной арматуре

Вам может быть интересно, почему мы вообще используем сталь для армирования? Сталь относительно недорогая, хорошо испытанная и прочная, но существует множество других материалов с превосходными механическими свойствами, которые не подвержены коррозии. Для очень агрессивных сред мы иногда используем арматуру с эпоксидным покрытием или даже нержавеющую сталь, но есть некоторые новые альтернативы, такие как армированные волокном полимеры или стержни из стеклопластика. Это арматура из базальта, переплавленного вулканического камня, пропущенного через крошечные сопла для создания чрезвычайно прочных волокон.

Такие варианты часто стоят дороже, чем стальная арматура, а в некоторых случаях намного дороже. Но главное препятствие для использования этих новых, более инновационных типов арматуры — это не только стоимость. Легко видеть, что эти дополнительные затраты могут быть компенсированы увеличением срока службы бетона. Другой запрет связан просто с отсутствием широкого применения. Инновации в гражданском строительстве происходят медленно, потому что последствия неудач очень высоки. Обретение уверенности в конструкции имеет такое же отношение к инженерной теории, как и к простому наблюдению за тем, насколько хорошо аналогичные конструкции работали в прошлом.

Но главное препятствие для использования этих новых, более инновационных типов арматуры — это не только стоимость. Легко видеть, что эти дополнительные затраты могут быть компенсированы увеличением срока службы бетона. Другой запрет связан просто с отсутствием широкого применения. Инновации в гражданском строительстве происходят медленно, потому что последствия неудач очень высоки. Обретение уверенности в конструкции имеет такое же отношение к инженерной теории, как и к простому наблюдению за тем, насколько хорошо аналогичные конструкции работали в прошлом.

Но многие инженерные катастрофы произошли не из-за плохого дизайна, а из-за плохого обслуживания, поэтому долговечность может быть так же важна для общественной безопасности, как и другие критерии проектирования. В будущем мы обязательно увидим более инновационные способы армирования бетона, в том числе варианты, которые я упомянул в этом видео.

Спасибо за просмотр и дайте мне знать, что вы думаете!

— Это видео взято с YouTube-канала Practical Engineering, на котором есть гораздо больше видео с пояснениями по инженерным вопросам.

GFRC — Бетон, армированный стекловолокном

Когда кто-то говорит о стекловолокне, мы думаем об изоляции, лодках или корветах, но, возможно, нам следует думать о бетоне. Технически стекловолокно — это просто очень тонкие стеклянные волокна. Материал, используемый для изготовления лодок или других изделий, хотя и называется стекловолокном, на самом деле представляет собой армированные стекловолокном пластмассовые волокна в полимерной матрице. Если вместо полимера использовать портландцемент и песок, в результате получается бетон, армированный стекловолокном — GFRC или иногда GRC (англичане называют его бетоном, армированным стекловолокном).

GFRC может использоваться для создания прочного и изысканно детализированного декоративного бетона. НЕГ Америка

Столешницы со встроенными раковинами не имеют трещин при изготовлении из GFRC. Concast Studios — Океано, Калифорния,

Искусственные камни, изготовленные из GFRC, выглядят реально на долю своего веса. Инновационный рок и вода

Инновационный рок и вода

Проблема использования стекловолокна в качестве арматуры для бетона заключается в том, что стекло разрушается в щелочной среде — а почти нет ничего более щелочного, чем бетон.Возможно, вы слышали о повреждении бетона реактивностью щелочного кремнезема (ASR), когда в заполнителе присутствует реактивный кремнезем. Стекло — это в первую очередь кремнезем. Оригинальный стеклопластик 1940-х годов быстро потерял прочность, так как стекло было разрушено щелочной средой. В 1970-х годах Owens-Corning и Nippon Electric Glass (NEG) усовершенствовали стекловолокно, устойчивое к щелочам (AR), что привело к быстрому увеличению количества применений.

Найдите расходные материалы: GFRC Mixes

GFRC использовался в течение последних 30 лет для производства многих бетонных изделий, особенно тонких архитектурных облицовочных панелей, а также для декоративного бетона, такого как купола, статуи, цветочные горшки и фонтаны.Недавно мастера по декоративному бетону открыли для себя преимущества GFRC для декоративных панелей (например, для облицовки каминов), бетонных столешниц и работ из искусственного камня.

Бетон, армированный стекловолокном

ПРОИЗВОДСТВО ДЕТАЛЕЙ GFRC

Панели Rock создаются с использованием напыляемого GFRC. Эльдорадо Валл Ко.

Более крупные архитектурные элементы создаются путем прямого распыления предварительно смешанного GFRC на форму. NEGAmerica

Существует три метода изготовления бетонных элементов с использованием GFRC: традиционное ручное распыление, вибрационное литье и распыляемый премикс.

- Традиционный и, возможно, лучший способ производства сборных элементов из стеклопласта — это ручное напыление GFRC на форму. Так производится большинство архитектурных облицовочных панелей из сборного железобетона, а также большинство декоративных сборных железобетонных панелей. При использовании метода прямого распыления вам понадобится концентрический измельчитель, который подается катушкой с ровницей GFRC, втягиваемой в измельчитель и смешиваемой в сопле. Эта смесь имеет более высокое содержание волокна (от 4 до 6%), чем может быть достигнуто с помощью премикса, и является рекомендуемым методом для больших панелей.

Однако для этого требуются опытные рабочие, дорогое оборудование и строгий контроль качества.

Однако для этого требуются опытные рабочие, дорогое оборудование и строгий контроль качества. - Вибрационное литье использует предварительно смешанный GFRC, залитый в форму и подвергнутый вибрации для достижения уплотнения. Это гораздо более простой метод, но он требует водонепроницаемых форм и не работает с каменными формами.

- Напыляемый предварительно смешанный GFRC с измельченными волокнами в смеси требует перистальтического насоса и специальной распылительной головки. Этот метод требует меньшего опыта, чем метод ручного распыления, и дает более высокую прочность, чем при вибрационном литье.

Найдите ближайших ко мне подрядчиков, работающих с GFRC.

Столешницы лучше всего делать в два слоя. Concast Studios — Океано, Калифорния,

Ручной электрический миксер подходит для GFRC. Collomix

Большинство декоративных элементов из стеклопластика, особенно столешниц или камина, изготавливаются с использованием двухслойного подхода. Облицовочный слой представляет собой тонкий декоративный слой, а резервный слой более толстый и содержит стекловолокно.

Облицовочный слой представляет собой тонкий декоративный слой, а резервный слой более толстый и содержит стекловолокно.

- Лицевое покрытие обычно распыляется в форму с помощью бункера для гипсокартона.Этот слой имеет толщину от 1/8 до 3/16 дюйма.

- «Один квадратный фут столешницы требует всего около 2 фунтов бетонной смеси для лицевого покрытия, — сказал Майк Веллман, Concast Studios, Океана, Калифорния. — Он довольно тонкий, поэтому с моим миксером я могу покрыть 200 квадратных футов работа — про самую большую кухню. Это позволяет мне делать все одной партией, чтобы обеспечить единообразие цвета ».

- «Мы даем маске застыть там, где она влажная, но не сдвигаться — от ½ часа до 1 часа», — сказал Веллман.

- Затем наносится подкладочное покрытие GFRC. Большинство декоративных подрядчиков либо заливают этот слой, либо затирают его вручную. Толщина этого слоя находится в диапазоне от до 1 дюйма, в зависимости от размера панели и нагрузки, которую она будет нести.

- Слой GFRC обычно укладывается в два слоя толщиной примерно 3/8 дюйма и уплотняется с помощью валков или вибростола. Смесители

- для GFRC должны обеспечивать большой сдвиг как при низкой, так и при высокой скорости перемешивания — высокая для бетонной смеси с низким водоцементным соотношением, а затем низкая, чтобы предотвратить разрушение при добавлении стекловолокна.Power-Sprays — британская компания, представленная в США компанией NEG America, которая специализируется на оборудовании GFRC. Из них получается отличный вертикальный миксер. Вы также можете использовать ручной миксер, например, от Collomix, или даже лопасть миксера на электродрели. «Ограничением для большинства парней является миксер, который может смешивать достаточный объем и способен хорошо перемешивать стекловолокно», — сказал Веллман.

- С добавлением полимера GFRC схватывается довольно быстро. В зависимости от условий панели можно снять и отполировать в течение 24 часов, хотя Wellman ждет 3 дня, пока бетон наберет почти полную прочность

Рекомендуемые товары

Найдите местных поставщиков: Магазины декоративного бетона

ИЗГОТОВЛЕНИЕ ДЕКОРАТИВНОГО ИЗДЕЛИЯ GFRC

Панелям GFRC можно придать практически любую декоративную обработку, как обычному бетону. Приложение диктует, что лучше всего работает:

Приложение диктует, что лучше всего работает:

- Архитектурные панели часто отливают с использованием различных формовочных материалов. Поверхность может быть подвергнута пескоструйной очистке, травлению кислотой или полировке. Различные оттенки серого, белого и желтоватого цвета могут быть достигнуты с помощью цветных цементов или пигментов.

- Многие декоративные элементы GFRC отливаются или отливаются с использованием белого цемента и светлых оттенков. Кусочки камня или глиняного кирпича могут быть встроены в панели, хотя следует учитывать различия в характеристиках усадки различных материалов.Многие различные архитектурные элементы лучше всего создавать с использованием GFRC. Столешницы из

- Столешницы обычно изготавливаются с использованием лицевого покрытия, и часто выбирается однотонный цельный цвет.

«Мы используем цельный цвет в лицевом покрытии, — сказал Майк Веллман, Concast Studios, Oceana, Калифорния, который производит столешницы и обрамление каминов. «Иногда мы наносим кислотную морилку, но большинство наших клиентов придерживаются прямого интегрального цвета.«Wellman обычно полирует столешницу до зеркального блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios.

«Мы используем цельный цвет в лицевом покрытии, — сказал Майк Веллман, Concast Studios, Oceana, Калифорния, который производит столешницы и обрамление каминов. «Иногда мы наносим кислотную морилку, но большинство наших клиентов придерживаются прямого интегрального цвета.«Wellman обычно полирует столешницу до зеркального блеска, но предлагает множество вариантов. Узнайте больше о работе Concast Studios. - Столешницы можно производить без облицовочного покрытия, хотя при полировке волокна будут видны. «Некоторым из наших клиентов нравится, когда волокна демонстрируются», — сказал Майк Веллман из NEG America. «Если он протравлен кислотой или промыт кислотой, они не возражают против волокон, и они действительно сливаются с цветом.«

- Для лицевых покрытий хорошим выбором является рассыпной заполнитель или встраиваемые декоративные элементы.

«Так как я распыляю начальное покрытие для лица, я могу транслировать агрегат, который позволяет мне получить плавное движение», — сказал Веллман. «Я могу посыпать стекло или ракушки, и при полировке и экспонировании создается иллюзия движения. С мокрым гипсом сложнее получить это движение и заставить его хорошо выглядеть».

«Так как я распыляю начальное покрытие для лица, я могу транслировать агрегат, который позволяет мне получить плавное движение», — сказал Веллман. «Я могу посыпать стекло или ракушки, и при полировке и экспонировании создается иллюзия движения. С мокрым гипсом сложнее получить это движение и заставить его хорошо выглядеть». - Rock обычно используются панели GFRC, которые напыляются на формы, сделанные с использованием реальных элементов породы. Стив Холмс, вице-президент компании Eldorado Wall Company, производителя стен для скалолазания в Боулдере, штат Колорадо, говорит, что первый слой, который они наносят, не содержит стекловолокна. «У рубильного пистолета есть спусковые механизмы только для грязи и грязи и стекла. Первый тонкий слой не имеет волокон, затем мы увеличиваем толщину до дюйма номинальной с помощью смеси GFRC».

- Для создания скал панели GFRC устанавливаются на стальной конструкционный каркас.«Панели могут быть ориентированы в разных направлениях, — сказал президент Eldorado Wall Джон Макгоуэн, — затем мы оштукатуриваем швы и лепим их, чтобы панели соединялись с каменным элементом». По словам Холмса, для создания заплат «мы помещаем планку и арматуру в швы, затем начинаем с царапающего слоя, затем наносим скульптурный слой. Это делается с помощью полевой смеси, основанной на рецепте торкретбетона». Раскрашивание камней выполняется с помощью различных техник, которые Эльдорадо разработала за эти годы.

- Джим Дженкинс из JPJ Technologies обучает изготовлению искусственного камня.Однако в его методе НЕ используется GFRC, а используется композитный армированный волокном полимербетон, который он изобрел и усовершенствовал. «Наши панели имеют толщину от до ½ дюйма, — сказал Дженкинс, — тогда как панель из GFRC будет иметь толщину 1-1 / 2 дюйма. Наш материал можно легко разрезать дисковой пилой, но он прочнее, чем GFRC.

Швы между панелями заделаны тем же материалом, из которого сделаны панели, поэтому они ведут себя, выглядят и окрашиваются одинаково ». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов. Камин

Швы между панелями заделаны тем же материалом, из которого сделаны панели, поэтому они ведут себя, выглядят и окрашиваются одинаково ». Дочерняя компания Synthetic Rock Solutions продает предварительно изготовленные каменные панели, которые можно использовать для сборки каменных элементов. Камин - Раскрашивание скал и водных объектов требует большого мастерства. Различные цвета и техники смешиваются для получения реалистичного цвета, как описано в разделе «Гео-иллюзии» в выпуске Concrete Décor за декабрь 2007 г. / январь 2008 г.

- Декоративные облицовки каминов из GFRC стали очень популярными благодаря их легкому весу и долговечности. Узнайте, что Sierra Concrete Designs делает с этим приложением, в статье «Окружение каминов красивыми декоративными бетонными элементами».

Декоративные архитектурные акценты можно создать с помощью GFRC. J&M Lifestyles в Рэндолфе, штат Нью-Джерси,

GFRC могут быть отделаны практически любыми методами декоративного бетона. Absolute ConcreteWorks, Сиэтл, штат Вашингтон

Несмотря на то, что конструкция этого скалодрома выглядит как настоящая скала, для лазания предусмотрены модульные поручни. Эльдорадо Валл Ко.

Для получения реалистичного вида искусственные камни требуют художественного нанесения цвета.Решения для синтетических пород в Amity, OR

В элементах— идеальное применение для GFRC. Sierra Concrete Designs

Переосмысление армирования — Национальная ассоциация сборного железобетона

Шари Хелд

Стальная арматура и сварная проволока уже давно являются стандартом для армирования бетонных конструкций. Но по мере развития отрасли производства сборного железобетона и строительства развивается и технология армирования. Альтернативные материалы могут значительно уменьшить или даже полностью заменить традиционную стальную арматуру для некоторых применений, что дает множество преимуществ для производителей и проектировщиков.

Но по мере развития отрасли производства сборного железобетона и строительства развивается и технология армирования. Альтернативные материалы могут значительно уменьшить или даже полностью заменить традиционную стальную арматуру для некоторых применений, что дает множество преимуществ для производителей и проектировщиков.

Фото любезно предоставлено Fort Miller и продано ALP Supply.

Вот сравнение двух таких материалов — армирования волокном и полимерной арматуры, армированной стекловолокном, с традиционным армированием, а также проекты, в которых сборщики железобетонных изделий использовали их для достижения успеха.

Стальная фибра Производители сборного железобетона уже несколько десятилетий используют в своей продукции фибровую арматуру. Но в последние годы волоконная технология значительно продвинулась вперед.В результате производители сборного железобетона постоянно увеличивают использование волокон, которые могут обеспечить повышенную прочность, долговечность и непроницаемость для их изделий. Несмотря на эти преимущества, сборщики железобетонных изделий должны учитывать множество факторов при принятии решения о включении волокон в свои конструкции смесей.

Несмотря на эти преимущества, сборщики железобетонных изделий должны учитывать множество факторов при принятии решения о включении волокон в свои конструкции смесей.

Волокна различаются по форме и размеру, что может повлиять на производственный процесс. Кроме того, с широким выбором вариантов, включая сталь, нейлон, полипропилен, стекловолокно, акрил и поливиниловый спирт, сборщики должны обеспечивать равномерное распределение волокон в смеси и служить оптимальным решением, что может оказаться трудным.Несмотря на недавние достижения, большинство волокон по-прежнему в основном используются в качестве дополнения к первичному армированию и контроля растрескивания в раннем возрасте. В некоторых случаях возможно использование волокон для замены первичного армирования, но такое применение следует выполнять с особой осторожностью. Проект должен быть одобрен инженером, и должны быть проведены эксплуатационные испытания.

Стальная фибра — один из популярных вариантов среди производителей сборного железобетона, особенно из-за ее способности уменьшать образование трещин. Эти волокна, которые обычно изготавливаются из углеродистой или нержавеющей стали, производятся производителями различной геометрии.Компания Helix Steel из Анн-Арбора, штат Мичиган, производит свое решение — микроарматурный стержень из крученой стали (TSMR) — из холоднотянутой высокопрочной (246 тыс. Фунтов на квадратный дюйм) проволоки из углеродистой стали, разрезанной на куски длиной от 1/2 до 2 дюймов. и шириной от 1/2 мм до 4/5 мм. Его можно равномерно распределить по бетонной смеси при правильном дозировании и смешивании. Более высокое количество волокон может позволить более широкое распределение волоконного армирования по матрице, но это может вызвать оседание и потерю удобоукладываемости, что может затруднить его укладку.Тем не менее, использование TSMR делает бетон более пластичным и менее склонным к растрескиванию.

Эти волокна, которые обычно изготавливаются из углеродистой или нержавеющей стали, производятся производителями различной геометрии.Компания Helix Steel из Анн-Арбора, штат Мичиган, производит свое решение — микроарматурный стержень из крученой стали (TSMR) — из холоднотянутой высокопрочной (246 тыс. Фунтов на квадратный дюйм) проволоки из углеродистой стали, разрезанной на куски длиной от 1/2 до 2 дюймов. и шириной от 1/2 мм до 4/5 мм. Его можно равномерно распределить по бетонной смеси при правильном дозировании и смешивании. Более высокое количество волокон может позволить более широкое распределение волоконного армирования по матрице, но это может вызвать оседание и потерю удобоукладываемости, что может затруднить его укладку.Тем не менее, использование TSMR делает бетон более пластичным и менее склонным к растрескиванию.

«Даже если бетон (бетон) действительно треснет, трещина будет плотно удерживаться вместе», — сказал Уэс Дис, директор восточного региона Helix Steel.

Precasters использовали этот материал в качестве частичной замены традиционной арматуры в течение примерно 10 лет — как правило, для септиков, жироуловителей, люков, электрических хранилищ и дренажных сооружений. Другие применения включают железобетонные трубы, опоры, фундаменты, вертикальные стены, балки и колонны, облицовку, мосты и туннели.

Другие применения включают железобетонные трубы, опоры, фундаменты, вертикальные стены, балки и колонны, облицовку, мосты и туннели.

Dees предлагает сборщикам готовых изделий пройти тест, смешивая и разливая продукт на их заводах, а на следующий день вынимая его из формы. В 2014 году он продемонстрировал продукт Аарону Аусену, вице-президенту компании Dalmaray Concrete Products, расположенной в Джейнсвилле, штат Висконсин. Попробовав продукт, Аузен сделал свой первый заказ.

Центр обработки данных Google — Прайор, Оклахома.

Компания Dalmaray Concrete Products быстро нашла возможность использовать TSMR. Компания Faith Technologies Inc., находящаяся в Висконсине, нуждалась в серии электрических хранилищ для своего проекта центра обработки данных Google в Прайоре, штат Окла.Сборный железобетон был выбран потому, что скорость и качество имели решающее значение для работы. Кроме того, поскольку проект был запланирован на раннюю весну, использование монолитного материала было бы затруднительным.

Первоначальный проект предусматривал стальные арматурные пяльцы №5 через каждые 6 дюймов по центру и вертикальные стержни через 6 дюймов по центру.

«Это много арматуры, которую нужно разрезать, сгибать и связывать», — сказал Аузен.

TSMR оказался более эффективным.

Используя стальную фибру, Dalmaray Concrete Products смогла сократить время производства сборных электрических хранилищ для проекта Google Data Center. Фотография любезно предоставлена Dalmaray Concrete Products.

«Дизайн Helix был лучше, потому что мы смогли уменьшить эти обручи и вертикали до простых обручей», — сказал Аузен. «И эти обручи были только каждые 12 дюймов по центру. Нам удалось исключить 45% арматурного стержня из уравнения ».

Dalmaray также смог сэкономить около двух часов за пределами производства клетки, сократив время работы до менее одного часа на каждую деталь.

«Это была огромная экономия на рабочей силе», — сказал Аузен.

Помимо экономии времени и рабочей силы, рабочим не нужно было перебрасывать 14-футовые стальные стержни с одного конца завода на другой. Это снизило риск травм.

Это снизило риск травм.

С 2015 года компания Dalmaray произвела 38 электрических хранилищ — каждый весом около 43 500 фунтов — для текущей работы. Хранилища различаются по размеру, самые большие из них имеют стенки толщиной 6 дюймов и секции крышки толщиной 8 дюймов. На сегодняшний день это самые большие хранилища, изготовленные Далмараем.

Аузен сказал, что время перемешивания не изменилось, и сборный железобетон легко удовлетворял минимальному требованию прочности на сжатие в 5000 фунтов на квадратный дюйм.Но он признает, что когда дело дошло до распределения TSMR, чтобы соответствовать критериям дозировки, потребовалось обучение.

«После того, как мы завершили распределение, с тех пор все пошло гладко», — сказал Аузен. «Мы смогли установить хранилища очень быстро, уложиться в сроки и произвести хороший продукт».

Самые большие проблемы заключались в том, чтобы успевать за изменениями, связанными с проектом строительства и конструкции, находящимся на расстоянии более 1000 миль в Оклахоме, и транспортировать хранилища на грузовике с широкой загрузкой.

Dalmaray теперь использует TSMR для люков, септиков, перехватчиков жира и электрических хранилищ.

Самая большая выгода, которую видит Ausen, заключается в экономии рабочей силы, особенно при изготовлении подъемников и оснований люков.

«Мы можем изменить продукт намного быстрее и сократить наши расходы», — сказал Аузен. «В конечном итоге это приводит к лучшей марже и большему объему продаж».

Арматура из стеклопластикаПолимерная арматура, армированная стекловолокном, формируется из тысяч стеклянных нитей, пропитанных жидкой смолой, а затем протянутых через нагретую фильеру. Он изготавливается в виде стержней того же диаметра, что и традиционные стальные стержни и катушки.Этот материал с пределом прочности на разрыв до 199 тысяч фунтов на квадратный дюйм все чаще используется в широком спектре сборных железобетонных изделий в США и Канаде.

По словам Криса Рескейта, главного операционного директора компании ALP Supply (ранее A. L. Patterson), расположенной в Пенсильвании, арматура из стеклопласта имеет много преимуществ по сравнению со стальной арматурой для производителей сборного железобетона.

L. Patterson), расположенной в Пенсильвании, арматура из стеклопласта имеет много преимуществ по сравнению со стальной арматурой для производителей сборного железобетона.

«Требования к покрытию обычно вдвое ниже, чем у углеродистой стали, поэтому сборные элементы могут быть тоньше, но при этом обеспечивать сплошное армирование», — сказал он.

Во многих областях применения, не связанных с конструкциями, сборщики железобетонных изделий могут заменить арматуру из стеклопластика меньшего размера и при этом достичь целевых показателей прочности арматуры. Кроме того, арматура из стеклопластика не вызывает коррозии, не создает бликов или затенения, немагнитна и не содержит электричества.

Поскольку арматура из стеклопластика составляет примерно 1/4 веса стальной арматуры, она может помочь сэкономить на общих затратах на проект и снизить риски безопасности. Арматура из стеклопластика также не поддается нагрузке, как обычная арматура, что означает, что структурный анализ проводится по-другому, и инженеры должны ссылаться на ACI 440. 1R-15, «Руководство по проектированию и строительству конструкционного бетона, армированного полимерными стержнями, армированными волокном». Дополнительно гнутые бруски необходимо изготавливать на заказ.

1R-15, «Руководство по проектированию и строительству конструкционного бетона, армированного полимерными стержнями, армированными волокном». Дополнительно гнутые бруски необходимо изготавливать на заказ.

широко используется на настилах мостов. По данным Rescate, более 450 мостовых настилов в США и Канаде были построены с использованием этого материала.

«GFRP — еще один инструмент в арсенале сборных железобетонных изделий», — сказал Rescate. «Это дает им больше гибкости при разработке проектов или тендерах, а также позволяет им конкурировать с продуктами, с которыми они традиционно не могли конкурировать.”

Tappan Zee Bridge Toll Plaza — Саут-Найак, Нью-Йорк,

Fort Miller Co. Inc. произвела специальные сборные железобетонные панели с арматурой из стеклопластика из V-ROD для временной платной площадки E-ZPass возле моста Таппан Зи в Южном Наяке, штат Нью-Йорк. Платная площадь должна была оставаться в эксплуатации, в то время как существующая площадь была удалена и реконструирована. В проект входило 30 панелей — пять на рампе и 25 на магистрали. После удаления оборудования для временного взимания дорожных сборов сборные панели, армированные стеклопластиком, оставались важнейшим компонентом подхода к мосту.

В проект входило 30 панелей — пять на рампе и 25 на магистрали. После удаления оборудования для временного взимания дорожных сборов сборные панели, армированные стеклопластиком, оставались важнейшим компонентом подхода к мосту.

Каждая из панелей содержит специальные датчики, которые, в сочетании с камерами и другим оборудованием, позволяли Управлению автодороги штата Нью-Йорк точно отслеживать движение транспорта через площадку для взимания платы за проезд. Арматура из стеклопластика была жизненно важна для работы, поскольку сводила к минимуму возможное вмешательство в систему датчиков.

«Если в плитах есть что-то металлическое, это может сбить счет при проезде автомобилей», — сказал Майкл Ортлер, полевой инженер Tappan Zee Constructors. «Мы хотели избежать любого вмешательства в систему взимания платы за проезд.”

Сборные панели, изготовленные из армированной стекловолокном арматуры, позволили Управлению автомобильных дорог штата Нью-Йорк точно контролировать движение на платных площадях. Фотография любезно предоставлена властями штата Нью-Йорк.

Фотография любезно предоставлена властями штата Нью-Йорк.

Из-за местоположения проекта это не было типичной работой по замене дорожного покрытия. Работы должны были быть завершены в ночное время, когда на соседних полосах движения находился живой транспорт. Некоторые панели содержали кабелепровод и дренаж, и после установки панелей необходимо было установить измерительные петли.

«Попытаться сделать все это за ночь в короткое рабочее время на магистрали New York Thruway было бы невозможно без использования сборного железобетона», — сказал Майкл Куэйд, старший менеджер проекта Fort Miller.

А сборный железобетон более прочен. По словам Куэйда, испытания CALTRANS Heavy Vehicle Simulator на сборных железобетонных панелях Форт-Миллера длились 1,5 года. При экстраполяции повторяющейся нагрузки она была эквивалентна 40-летнему сроку службы дорожного покрытия. Для сравнения: монолитный бетон с быстро схватывающейся и высокопрочной смесью имеет срок службы до восьми лет.

Fort Miller заменил арматуру из стеклопластика №4, №5, №6 и №7 V-ROD на типичную стальную арматуру. Хотя проволочные стяжки могут использоваться с арматурой из стеклопластика, для этого случая конструкторы использовали пластиковые стяжки, чтобы еще больше уменьшить возможное металлическое вмешательство в плиты. Это сделало производство более трудоемким, но установка продолжалась, как и планировалось, в течение трех месяцев.

«Все прошло как по маслу, — сказал Ортлер.

Это специальное приложение не появляется каждый день.Но нынешний упор на замену национальной инфраструктуры означает, что подобное строительство станет более обычным явлением в будущем.

«Если проект должен ограничить электромагнитные помехи и не ставить в невыгодное положение население, перекрывая дороги, это технология, которая может сделать эту работу», — сказал Куэйд.

В то время как традиционная арматура по-прежнему будет играть важную роль в проектах по производству сборного железобетона, новые технологии встряхивают строительную отрасль. Имея больше возможностей, дизайнеры и владельцы, выбирающие сборный железобетон для своих проектов, могут решить практически любой вообразимый сценарий.

Имея больше возможностей, дизайнеры и владельцы, выбирающие сборный железобетон для своих проектов, могут решить практически любой вообразимый сценарий.

Шари Хелд — внештатный писатель из Индианаполиса, Индиана, который освещает строительную отрасль более 10 лет.

Основные сведения о бетоне, армированном стекловолокном (GFRC)

Бетон, армированный стекловолокном , также известный как GRC и GFRC , представляет собой композитный материал на основе цемента, армированный заполнителями, полимерами и устойчивыми к щелочам волокнами. GFRC может быть сформирован в виде тонких легких элементов и дает дизайнерам, архитекторам и инженерам существенные преимущества по сравнению с другими традиционными бетонными материалами.

GFRC используется во всем мире для производства широкого спектра изделий из сборного железобетона для строительства и гражданского строительства. Лидером в разработке, производстве и установке GFRC в производстве сборных железобетонных изделий является Petra Design. Панели GFRC легкие, прочные и обеспечивают неограниченное разнообразие цветов и форм. Универсальные панели GFRC от Petra Design. Панели GFRC обладают превосходной гибкостью и легкостью, что позволяет упростить конструкцию каркаса при одновременном снижении затрат на фундамент.

Лидером в разработке, производстве и установке GFRC в производстве сборных железобетонных изделий является Petra Design. Панели GFRC легкие, прочные и обеспечивают неограниченное разнообразие цветов и форм. Универсальные панели GFRC от Petra Design. Панели GFRC обладают превосходной гибкостью и легкостью, что позволяет упростить конструкцию каркаса при одновременном снижении затрат на фундамент.

Использование стекловолокна в архитектурном дизайне относительно ново и в конечном итоге является результатом эволюции технологий. Действительно, несмотря на предполагаемое применение в конце 1940-х годов в качестве добавки для армирования бетона, первое стекловолокно оказалось неэффективным, дефектным и в конечном итоге неудачным из-за щелочной природы цемента, разрушающего волокна.Лишь в 1960-х годах проблема была решена с помощью разработки стойкого к щелочам стекловолокна, содержащего высокий уровень диоксида циркония. С тех пор применение стекловолокна получило широкое распространение при армировании бетонных изделий и особенно при производстве тонких архитектурных облицовочных панелей и декоративного бетона, такого как потолочные купола, статуи, цветочные горшки и фонтаны. Мастера декоративного бетона, аналогичные тем, что работают в Petra Design, используют преимущества GFRC для создания изысканных декоративных панелей ручной работы, таких как каминные полки.

С тех пор применение стекловолокна получило широкое распространение при армировании бетонных изделий и особенно при производстве тонких архитектурных облицовочных панелей и декоративного бетона, такого как потолочные купола, статуи, цветочные горшки и фонтаны. Мастера декоративного бетона, аналогичные тем, что работают в Petra Design, используют преимущества GFRC для создания изысканных декоративных панелей ручной работы, таких как каминные полки.

- GFRC Колонны и крышки колонн

- Карнизы GFRC

- Багет GFRC

- GFRC Балюстрадная система

- Портики GFRC

- GFRC Фонтаны

- Кашпо GFRC

- GFRC Quoins

- Знаки GFRC

- Стеновая панель GFRC

- GFRC Купола

Легкий вес: с помощью GFRC бетон можно заливать более тонкими секциями и, следовательно, он на 75% легче, чем аналогичные детали, отлитые из традиционного бетона, что позволяет использовать более легкий фундамент и снизить транспортные расходы.

Повышенная прочность: GFRC — очень прочный материал для архитектурных элементов, это означает, что он прослужит дольше при меньшем уходе.

Армирование: Поскольку GFRC i армированы изнутри, нет необходимости в других видах армирования, которые могут быть трудными для придания сложной формы.

Консолидация: для распыляемого GFRC вибрация не требуется. Для заливки GFRC , вибрации или роликов легко использовать для достижения уплотнения.

Оборудование: Не требуется дорогое оборудование для заливки или вибрации GFRC с лицевым покрытием; для распыленного GFRC оборудование обычно стоит около 10 000 долларов.

Прочность: GFRC не трескается легко — его можно резать без сколов.

Обработка поверхности: Поскольку она распыляется, на поверхности нет ямок или пустот.

Возможность адаптации: при распылении или заливке в форму GFRC может адаптироваться практически к любой сложной форме, от камней до мелких декоративных деталей.

Долговечность: являясь заменителем стали, стекловолокно GFRC предотвращает ржавление и повышает долговечность в условиях соленой и высокой влажности. Точно так же GFRC не горит и защищает покрытый материал от тепла пламени.

Устойчивый: поскольку он использует меньше цемента, чем эквивалентный бетон, а также часто использует значительное количество переработанных материалов (например, пуццолан), GFRC квалифицируется как устойчивый.

Стоимость: GFRC как материал, однако, намного дороже обычного бетона в расчете на фунт за фунт. Но поскольку поперечные сечения могут быть намного тоньше, стоимость большинства декоративных элементов преодолевается.

Посетите наш веб-сайт, чтобы получить дополнительную информацию и получить достаточно вдохновения, выбора и советов, чтобы продвинуть ваш следующий проект архитектурного дизайна интерьера и экстерьера!

Арматура из стекловолокна — Новые Строительные Технологии

COMPOSITE REBAR — достойная альтернатива металлической фурнитуре.

Стекловолоконная арматура имеет следующие преимущества перед металлической арматурой:

- Предел прочности на разрыв в 3 раза превышает прочностные характеристики стальных стержней III класса. Металлический каркас имеет индекс прочности на разрыв 390 МПа и стеклопластик не менее 1300 МПа.

- Нержавеющий материал.

- Фитинги кислотостойкие. Очень хорошо стоит в морской воде.

- Светильник имеет более эластичные свойства.

- Непроводящий, является изолятором.

- Практически не проводит тепло.

- Радиоволны.

- Магнитометрия (исключено изменение прочностных свойств композитной арматуры под действием электромагнитных полей).

- Не теряет прочностных свойств под воздействием очень низких температур.

- В 9 раз легче металлической арматуры (при столь же эффективной замене).

- Любая строительная длина.

- Для перевозки арматуры из стекловолокна не требуется грузовых автомобилей.

Преимущества композитной арматуры с пескоструйной обработкой:

- сцепление (сцепление) с бетоном. Применение присыпки песком увеличивает сцепление арматурного стержня с бетоном на 17-58% (в зависимости от марки бетона) за счет равномерного распределения нагрузки по длине стержня.

- Технология производства. Для задвижек с песчаным покрытием достигается самый низкий процент брака, а процесс более технологичен за счет отсутствия необходимости в дальнейшей работе скрутки и винтовой намотки профиля.

- покрытие из песка, которое дополнительно защищает изделие из композита от агрессивной среды бетона, в которой присутствуют соли и щелочи.

- глобальный опыт применения. Анализ зарубежного рынка показывает, что доля композитной арматуры с песчаным отливом на западном рынке составляет более 50%.

Композитная арматура может быть любой длины, от нескольких сантиметров (гибкие соединения) до десятков метров и может быть сведена к бухте для экономии места при транспортировке.Длина арматуры в бухте может достигать 100 м, при этом после расширения арматура приобретает первоначальный вид без признаков остаточной деформации.

Армирование стекловолокном New Building Technologies доступно в нескольких версиях:

- Армирование стекловолокном с периодическим профилем

- Армирование стекловолокном с облицовкой из раствора

- Армирование из стекловолокна с облицовкой из раствора и периодическим профилем

Армирование с периодическим профилем является наиболее популярным и популярным. выгодно отличаются от своих металлических аналогов отличными характеристиками и ценой по сравнению со стальной арматурой.

Сменный стол и крестовина

| Арматура стальная | Стекловолоконная арматура | ||||||||

| Диаметр, мм | Площадь поперечного сечения, мм2 | Предел прочности (расчетный) N | Масса, кг / м. | Метров в тонне | Диаметр, мм | Площадь поперечного сечения, мм2 | Предел прочности (расчетный) N | Масса, кг / м. | Метров в тонне |

| 6 | 28,3 | 10 188 | 0,22 | 4545 | 4 | 13,5 | 10 800 900| 0,02 | 37 037 | |

| 8 | 50,3 | 18108 | 0,40 | 2530 | 6 | 29,2 | 36023 | 0,06 | 23810 |

| 10 | 78,5 | 28 260 | 0,62 | 1613 | 8 | 51,276 900 40 960 | 0,08 | 11 905 | |

| 12 | 113,1 | 40 716 | 0,89 | 1 126 | 8 | 3 51,240 960 90 458 | 0,10 | 11 905 | |

| 14 | 154 | 55 440 | 1,21 | 826 | 10 | 79,5 | 900 | 0,16 | 7 246 |

| 16 | 201 | 72 360 | 1,58 | 633 | 12 | 114 | 8 91 200 900 900 22 | 5263 | |

| 18 | 254 | 91440 | 2,00 | 500 | 14 | 154,8 | 123 840 900 | 3846 | |

| 20 | 314 | 113040 | 2,47 | 405 | 16 | 201,9 | 161 520 900 0458| 0,40 | 2 778 | |

Композитная арматура уже завоевала популярность среди профессиональных строителей, поскольку прочна, легка и устойчива к коррозии.Но многие строители, привыкшие работать с металлической арматурой, часто сомневаются, что стекловолокно или базальтовое волокно могут полностью заменить металл. Подобные опасения возникают из-за отсутствия информации о возможностях и характеристиках композитных материалов. Мы предоставим сравнительное описание металлической и стекловолоконной арматуры для наиболее необходимых в строительстве параметров для устранения этого разрыва. Можно сэкономить, если использовать арматуру из стекловолокна, особенно в период кризиса.

Стекловолоконная арматура из линейных прядей из стекловолокна, собранных в балку, армированную периодическим профилем, пропитанную термореактивным связующим, подвергнутую нагреванию (полимеризации) и охлажденному. Получается сплошной высокопрочный пруток в три раза прочнее стали по результатам испытаний на растяжение, а меньший вес — в 9 раз при равных диаметрах. Арматура изготавливается в виде прутков любой длины по желанию заказчика.

Армирование стекловолокном с футеровкой из раствора производится по аналогичной технологии, но песок равномерно наносится на стержни арматуры перед процессом полимеризации.

Форма выпуска