Полимерпесчаная черепица: характеристики, производство, оборудование, укладка

Введение полимеров в состав композитных стройматериалов значительно улучшает их потребительские и технические характеристики. Благодаря указанной модификации увеличиваются эксплуатационные сроки, возрастают эстетические показатели.

Тенденция обогащения полимерами не обошла стороной и сферу производства кровельных покрытий. В итоге появилась полимерпесчаная черепица, ни в чем не уступающая своему керамическому прототипу, а по ряду критериев существенно опережающая его.

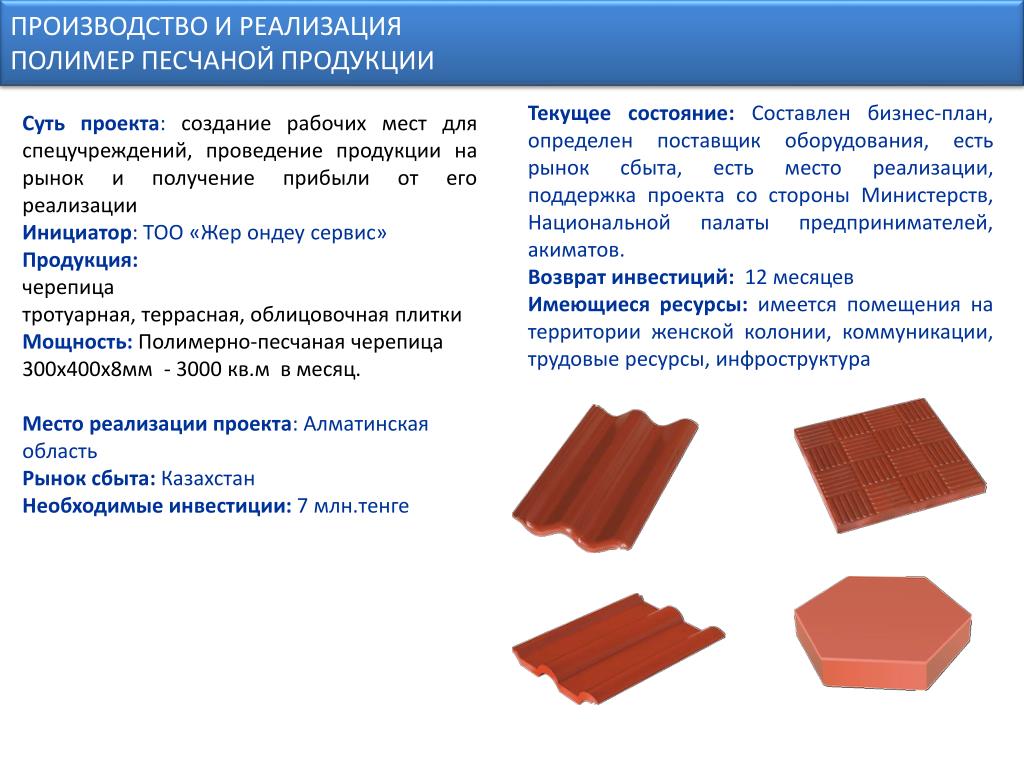

Созданную из смеси раскаленного полимера, пигмента и чистого песка черепицу сложно отнести к разряду искусственных материалов. Все же в ее составе преобладают природные составляющие. Основную массу, примерно 60 – 75%, слагает промытый и просушенный песчаный заполнитель, 1% — красящее вещество.

Оставшаяся доля в процентном соотношении отведена полимерному компоненту, призванному связывать все воедино. Он придает форму, обеспечивает прочность и устойчивость к всевозможным внешним явлениям.

К экологическим преимуществам изготовления означенного вида покрытия смело приплюсуем возможность наиболее рациональным способом утилизировать полимерные отходы. Полиэтиленовую упаковку, жесткую тару, отслужившие бытовые принадлежности перерабатывают и получают исходник для производства черепичин.

По сути, пусть и меньшая, но близкая к половине часть итогового продукта практически ничего не стоит, что весьма положительно отражается на интересном для покупателя аспекте — цене. Такая кровля обойдется гораздо дешевле, чем ее исторический керамический предшественник, а служить будет ровно столько же.

Нельзя не отметить цветовые достоинства полимерно-песчаного покрытия. Колоритная гамма у него ощутимо богаче, что предоставляет обширную возможность для выбора покупателям, а архитекторам с дизайнерами для разработки потрясающих идей.

К признанным строителями и потребителями достоинствам полимерпесчаного штучного покрытия относятся:

- Легковесность.

Усредненная масса 1м² такой кровли варьирует в пределах 21 – 30 кг, что примерно вдвое меньше массы керамического и песчано-керамического покрытия. Это значит, что можно сэкономить на сооружении основания под укладку, т.к. оно не должно быть настолько же мощным.

Усредненная масса 1м² такой кровли варьирует в пределах 21 – 30 кг, что примерно вдвое меньше массы керамического и песчано-керамического покрытия. Это значит, что можно сэкономить на сооружении основания под укладку, т.к. оно не должно быть настолько же мощным. - Отсутствие пор. Полимерное связующее полностью заполняет пространство между песчинками, не давая воде малейшей возможности проникнуть в толщу материала. Кровля не «набухает» и не утяжеляется в период дождей, в ней не появляются каверны и трещины в период первых заморозков.

- Ударопрочность. Полимерно-песчаным черепичинам не свойственно так же легко скалываться и биться как керамическим собратьям. Процент «боя» в процессе транспортировки и укладки значительно меньше, что в очередной раз положительно влияет на общий бюджет стройки.

- Сопротивляемость негативным воздействиям. Материал без утраты прочностных качеств переносит 500 циклов замораживания/размораживания.

Стойко отражает химические и биологические атаки, противостоит УФ, не теряет цвет.

Стойко отражает химические и биологические атаки, противостоит УФ, не теряет цвет. - Технологичность. В черепичинах не нужно высверливать отверстия для фиксации, крепеж закладывается в ходе изготовления. Имеются верхние зацепы, с помощью которых элементы кровли цепляются за обрешетку, и боковые замки, с помощью которых формируется монолитное покрытие. Запросто режется пилой.

- Ремонтопригодность. По аналогии со всеми штучными вариантами кровли при необходимости заменяются только поврежденные лепестки, а не полностью весь материал. Демонтаж черепичины и установка новой не составляет особого труда.

- Изоляция. Несмотря на практически полное отсутствие пор, полимерпесчаная кровля отличается высокими звукоизоляционными качествами, что объясняется специфическими свойствами полимерного связующего компонента. Из-за низкой теплопроводности на поверхности нет конденсата.

В доме с описываемой нами кровлей не ощущается летний зной, зимой не чувствуется холод. Превосходные изоляционные показатели позволяют сокращать толщину утеплителя, использовать не самые эффективные и, следовательно, дорогостоящие изоляционные материалы в формировании кровельного пирога.

Превосходные изоляционные показатели позволяют сокращать толщину утеплителя, использовать не самые эффективные и, следовательно, дорогостоящие изоляционные материалы в формировании кровельного пирога.

К списку достоинств добавим простоту и дешевизну производства черепицы из полимерно-песчаной смеси. Готовую к работе линию можно расположить в гараже или подобном небольшом помещении. Только нужно обеспечить площадь, выбранную для организации мини-заводика, мощной вытяжной вентиляцией, т.к. выпуск продукции из полимеров довольно опасный процесс.

Изготовление штучного кровельного покрытия из песка с полимерной составляющей включает ряд этапов, каждый из которых должен быть выполнен с максимальной ответственностью.

Тонкости подготовки компонентов

Использование в производстве песка и полимерных отходов предполагает необходимость в подготовке сырья к процессу изготовления. В частности, песок должен быть промыт, просеян и тщательно высушен. Недопустимо применение этого материала с глинистыми и органическими включениями, наличием частиц более 3 мм и воды.

Промытый и просеянный карьерный или речной песок требующейся фракции можно купить в готовом виде. А можно выполнить просев, мойку и сушку самостоятельно, но для этого следует запастись ситом соответствующего размера, емкостью для промывки и баками для воды.

В подготовке полимерной массы к производству черепицы гораздо больше нюансов. Однако требований к полученному сырью значительно меньше, чем, к примеру, к компонентам для изделий вторичной переработки.

Допускается незначительное наличие жира, потому что он все равно выгорит, необязательно проводить сортировку и мойку. Однако пластиковое сырье необходимо скрупулезно осмотреть, избавить от металлических деталей, фольги. Желательно смывать машинное масло, но в особом усердии нет необходимости – оно выгорит.

Речь о сортировке зашла в связи с тем, что в изготовлении полимерно-песчаного покрытия используются разные по жесткости полимеры, это:

- Мягкая продукция. К ней относится одноразовая и многоразовая полиэтиленовая упаковка.

- Жесткие изделия.

Берут и тот, и другой вид примерно в равных долях, но желательно, чтобы жесткая составляющая слегка преобладала, хотя бы на 5 – 10 %.

Абсолютно непригодны тугоплавкие полимерные материалы: фторопласты, поликарбонаты. Может использоваться, но не слишком подходит легкоплавкий ПВХ, потому что частично выгорит.

Измельчение и перемешивание полимеров

Полимерная масса, состоящая из мягких и жестких компонентов, предварительно измельчается. Работа производится на дробильной машине. Обязательно соблюдается правило смешивания полимеров с разными свойствами, чтобы обеспечит стандартные качественные характеристики продукции.

В составе должны быть и полиэтилены, обеспечивающие прочность при отрицательных температурах, и жесткие полимеры, гарантирующие прочность в жару. Если имеется возможность не использовать отходы, то лучше купить гранулят подходящей марки, правда из-за него увеличится себестоимость.

После подготовки и измельчения полимерная масса поступает в экструдер. В этой машине производится перемешивание полимерных компонентов под нагревом. Перемешивание производится не на молекулярном уровне, что вообще невозможно для разнородных полимеров. Достаточно простого соединения за счет вязкости расплава.

В результате получается вязкая масса, по консистенции схожая с дрожжевым тестом. На выходе из экструдера это «тесто» снимается оператором, облаченным в брезентовые рукавицы. Он буквально комкает снятую массу в некий шар диаметром приблизительно 10 см.

Этот шар, так называемый агломерат, бросают в емкость с водой для охлаждения. Не дожидаясь полного остывания, извлекают оттуда и отправляют дальше остывать без воды и сохнуть.

Бывает, что в процессе перемешивания и нагрева смесь для производства полимерпесчаной черепицы вытекает из оборудования прямо на пол. В это ничего страшного нет. Массу нужно собрать и пустить в дело, вместе с прошедшими через емкость с водой шарами все это измельчается в щепу с размерами от 1 мм до 10 мм.

Формовка черепицы из полимерно-песчаной массы

На этом этапе происходит смешивание измельченной в щепу полимерной массы, песка и красящего пигмента. Процесс выполняется в термосмесительном агрегате. Пропорции ингредиентов подбираются в зависимости от типа выпускаемой продукции.

Оптимальными для изготовления черепицы долями считаются 24% полимеров, 75% песка, 1% пигмента. Важно в ходе работы непрерывно поддерживать рабочий объем сырьевой массы, добавляя составляющие в требующихся процентах.

Заметим, что подбор пропорций оказывает влияние на скорость изготовления и как результат на производительность. Чем больше в сырьевом составе песка, тем медленнее будет производиться расплавление, потому что он дольше разогревается.

Смешивание должно производиться так, чтобы каждая песчинка полностью обволакивалась полимерной оболочкой. Вал смесительного агрегата обеспечивает равномерное поступление смеси в три условные зоны, различающиеся по температуре.

Перемещаемая лопастями смесь плавно переходит стадии расплава и насыщения песчаным наполнителем с красителем, что гарантирует равномерность физико-механических качеств полученной плитки и равномерность цвета по всей ее мощности.

Подготовленная к формовке масса, напоминающая тугое пельменное тесто, выдавливается из агрегата через открытую работником заслонку. Оператор обрезает ножом выдавленный кусок требующегося объема и весом около 2 кг. После контрольного взвешивания неостывшая еще заготовка перекладывается в форму с помощью простого совка.

Форму устанавливают в прессовальное оборудование, нижняя плита которого способна передвигаться. Полимеризация и твердение заготовки производится в разных температурных режимах: верхняя поверхность обрабатывается при температуре 80º, а нижняя – при 45º или в течение 30-50 секунд охлаждается еще сильнее.

Указанный метод охлаждения способствует своеобразному выдавливанию полимеров на поверхность черепичины, благодаря чему образуется глянец. Если планируется производство матовых плиток, то обе поверхности полимеризуются в равных температурных режимах.

Оборудование производственной линии

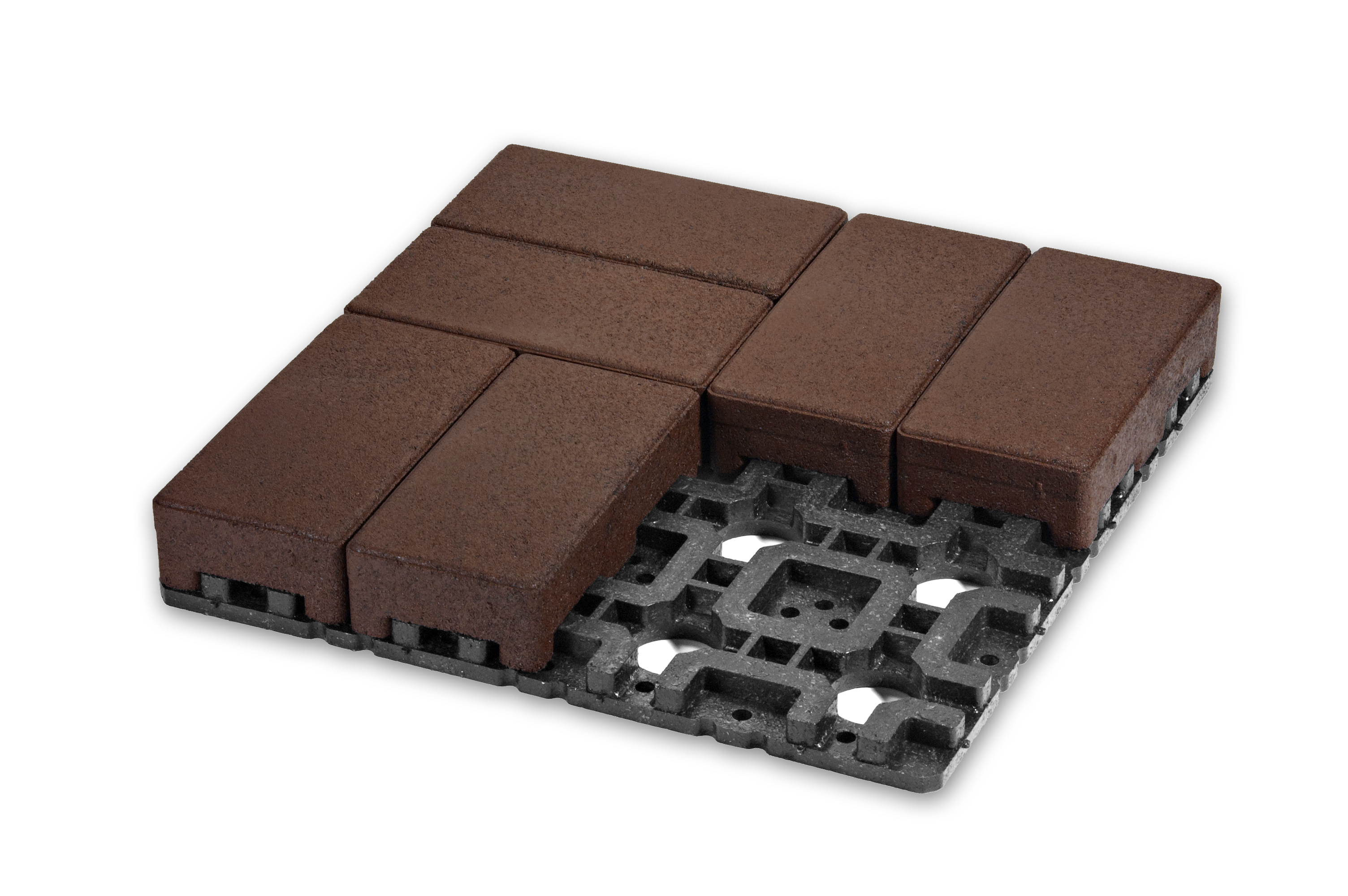

В производстве полимерно-песчаных изделий, применяемых как в кладке штучной кровли, так и в обустройстве пешеходных зон с дорожками, используется аналогичное оборудование. Выполняющий финишную работу пресс подходит для выпуска и тротуарной плитки, и черепичин.

Выполняющий финишную работу пресс подходит для выпуска и тротуарной плитки, и черепичин.

Производственную линию можно приобрести в полной комплектации или собрать из отдельных агрегатов. Однако даже готовый комплект рабочих систем можно дополнять или не дополнять агрегатами, не имеющими ведущего значения, по собственному усмотрению.

В обязательную к применению рабочую комплектацию входит:

- Дробилка отходов. Оснащенный ножами агрегат, способный измельчать полимерное сырье на частицы фракции до 30 мм, а агломерат на частицы фракции до 10 мм. Согласно эксплуатационной специфике требует частой заточки ножей.

- Экструдер. Предназначен для перемешивания полимерных ингредиентов под высокотемпературным воздействием. Снабжен валом, обеспечивающим равномерный замес, и легко заменяемыми ТЭН-ами.

- Агрегат плавильно-нагревательный (аббревиатура АПН). Применяется для смешивания раздробленного полимерного агломерата с песком и пигментом.

Обеспечивает разную скорость и нагрев проходящей через него массы, что гарантирует равномерность смешивания.

Обеспечивает разную скорость и нагрев проходящей через него массы, что гарантирует равномерность смешивания. - Пресс. Малогабаритная прессовальная установка с подвижной плитой внизу. оборудована двумя независимыми охлаждающими контурами, что обеспечивает разницу температур на тыльной и лицевой поверхности черепичного лепестка.

- Гидростанция и баки с водой для охлаждения. Мощность гидравлической насосной станции и полезный объем емкостей для охлаждения подбирают, ориентируясь на предполагаемую производительность.

Кроме основных типов оборудования, требующихся для производства лепестков полимерпесчаной черепицы, потребуются дополнительные машины. К примеру, дробилка для брака, которой пользуются, чтобы измельчить неудачные черепичины.

С другой стороны, измельчить бракованные изделия можно кувалдой, а затем пропустить их через дробилку, используемую на подготовительном этапе для всех отходов.

Не помешает обзавестись сушилкой песка.

Как и любой другой вид штучной кровли полимерпесчаная черепица непригодна для пологих крыш. Удачно смотреться и отлично служить она будет, если уклон конструкции по минимуму составит 22º.

Верхних пределов уклона нет, доступна укладка на крайне крутые поверхности. Например, оголовки узких смотровых башенок с винтовой лестницей внутри. Однако рекомендовано не увлекаться крутизной свыше 60º.

Так как этот вид черепицы отличается незначительным весом, отпадает необходимость в сооружении мощной стропильной системы. Для изготовления стропильных ног берут брус со сторонами 50…70 мм, устанавливают их через 1,0 м – 1,5 м.

Обрешетку сооружают из бруска со сторонами по 50 мм, контробрешетку делают из бруска 30×50 мм. Шаг решетин зависит от размеров черепичин, каждая из которых должна лежать как минимум на трех опорах.

Технология укладки аналогична монтажу традиционной глиняной черепицы. Укладка начинается от линии карниза и продвигается вверх к коньку. Решетины служат и опорами, и направляющими.

В ендовы укладываются жестяные угловые элементы, закрепляемые к обрешетке еще до устройства черепичного покрытия. Для коньковых и вальмовых хребтов выпускают стандартные для черепичных кровель детали.

Желающие обустроить вальмовую крышу свободно разрежут элементы в нужный размер, а остатки установят в следующих рядах или на другом скате. Совершенно ни к чему непригодных обрезков, как правило, минимум.

С нюансами изготовления полимерно-песчаной штучной кровли ознакомит ролик:

Видео о правилах тестирования полимерно-песчаного кровельного покрытия:

Видео-презентация покрытия от российского производителя:

Особенности изготовления полимерно-песчаной штучной кровли лишают материал стандартных для строительной керамики недостатков. Если они известны владельцу дома, подыскивающему подходящий вариант для обустройства крыши, он непременно обратит внимание на этот вид. И не пожалеет ближайшие 50 лет.

Будьте в курсе!

Подпишитесь на новостную рассылкуЭнергосберегающий дом — Камнеград

Расчеты, выполненные нашими экспертами, показали, что значение энергопотребления в современном доме составляет 160 кВт*ч. на один квадратный метр жилой площади.

Основной причиной является показатель компактности дома А/V — соотношение площади наружных стен к кубатуре дома, которое в энергосберегающих домах должно быть минимальным и значительные теплопотери на вентиляцию.

Энергосберегающим частным домом считаются объекты, сезонная потребность которых в тепловой энергии для обогрева не превышает 70 кВт*ч. . Чтобы добиться такого показателя энергопотребления, нужно применить комплексные строительные и инженерные решения.

. Чтобы добиться такого показателя энергопотребления, нужно применить комплексные строительные и инженерные решения.

В серии проектов современных энергосберегающих домов применены комплексные конструктивные решения, а также использованы современные решения системы вентиляции, центрального отопления и горячего водоснабжения .

В энергосберегающих технологиях важно уменьшить утечку тепла через вентиляцию в домах, возведенных в строгом соответствии с нормамию. Применение принудительной вентиляции с рекуперацией тепла, подача приточного воздуха через грунтовый теплообменник и обеспечение герметичности здания позволяют снизить теплопотери почти на 80%;

- окна и наружные двери- обычно утечка тепла через них составляет 20-25%. Ограничение таких потерь экономически невыгод но, учитывая высокую цену энергосберегающих окон, поэтому изменения были внесены в незначительной степени;

- наружные стены- обычно через них теряется 15-20% тепла. За счет увеличения толщины наружной теплоизоляции удалось сократить теплопотери почти на 40%;

- крышу- теплопотери через нее составляют до 10-15%.

Благодаря увеличению толщины теплоизоляционного слоя утечки тепла уменьшились на 35%;

Благодаря увеличению толщины теплоизоляционного слоя утечки тепла уменьшились на 35%; - пол — на грунте потери тепла через эту конструкцию составляют 5-10%. Увеличение толщины слоя теплоизоляции позволило уменьшить их почти на 35%;

- мостики холода они являются причиной почти 5% всех тепло потерь. За счет применения конструктивных решений, в которых отсутствуют мостики холода, потери тепла уменьшились более чем на 50%.

В результате введенных изменений сезонная потребность в тепловой энергии, используемой для отопления домов, снизилась почти на 50%. Это повлияло на снижение потребности в расчетной мощности отопления.

После введенных изменений она уменьшилась на 50%, так как вместе с модернизацией, которая касалась конструкции дома, бы ли выполнены проектные работы по адаптации отопительной системы к новым энергетическим потребностям дома.

Были также проведены работы по модернизации системы подготовки горячей воды для бытовых нужд. Значительное ограничение потребности в тепловой энергии для отопления привело к тому, что в энергетическом балансе домов важную роль стала играть потребность дома в тепловой энергии для нагрева бытовой горячей воды.

Поэтому были предприняты действия, для минимизации теплопотерь в системе горячего водоснабжения, но при этом не ухудшающие комфорт пользования горячей водой. Система вентиляции Без применения принудительной приточно-вытяжной вентиляции с рекуперацией тепла нельзя достичь стандарта энергосберегающего дома.

Энергосберегающие технологии для дома позволяют значительно ограничить теплопотери на вентиляцию, и в отличие от естественной вентиляции, не зависит от существующих атмосферных условий. Система обеспечивает постоянный приток в дом свежего воздуха и удаление отработанного. Это имеет решающее влияние на комфорт проживания в доме, поскольку постоянный воздухообмен защищает от чрезмерного увеличения концентрации таких загрязнений как углекислый газ, водяной пар, пыль или микробиологические загрязнения, например, споры плесневых грибков. Блок принудительной приточно-вытяжной вентиляции с рекуперацией тепла это главный элемент вентиляционной системы энергосберегающего дома.

Имеющиеся на рынке рекуператоры позволяют получить из удаляемого воздуха от 65 до 95% тепла. Одно временно они разделяют потоки удаляемого и поступаемого воздуха, потребляют мало электрической энергии и тихо работают. Блоки ППВВ, применяемые в энергосберегающих домах, должны иметь КПД рекуперации не менее 70%.

Одно временно они разделяют потоки удаляемого и поступаемого воздуха, потребляют мало электрической энергии и тихо работают. Блоки ППВВ, применяемые в энергосберегающих домах, должны иметь КПД рекуперации не менее 70%.

Согласно рекомендациям, вентиляция должна работать круглосуточно. Ее производительность может быть снижена максимум до 60% на протяжении восьми часов в сутки. Это значительно снижает потери тепла на вентиляцию и не приводит к чрезмерному снижению уровня влажности в помещениях.

Грунтовый теплообменник это один из важных элементов вентиляционной системы энергосберегающего дома. Зимой он использует аккумулированное в земле тепло для нагрева наружного воздуха до температуры 23°С. Летом проходящий через грунтовый теплообмен ник воздух охлаждается до 15-20°С. Эффект аналогичен системе кондиционирования. В наиболее простом варианте функцию теплообменника выполняет пластиковая труба диаметром 150-200 мм, длиной 30 – 50 метров , уложенная в земле на глубине 1,5 м.

Загрязненный воздух из кухни и ванной удаляется через размещенные в них вытяжные решетки. Схема циркуляции воздуха проста: свежий воздух сначала по падает в жилые помещения. Затем проходит через промежуточную зону во влажные помещения, в которых воздухообмен должен происходить чаще. Благодаря этому свежий воздух используется оптимально.

Схема циркуляции воздуха проста: свежий воздух сначала по падает в жилые помещения. Затем проходит через промежуточную зону во влажные помещения, в которых воздухообмен должен происходить чаще. Благодаря этому свежий воздух используется оптимально.

Использование котла с закрытой камерой сгорания не освобождает от необходимости сооружения канала естественной вентиляции. Учитывая подключение к газовой сети, это помещение должно иметь независимую, естественную систему вентиляции. Чтобы не было нарушений в работе принудительной и естественной вентиляций, двери между котельной и помещениями в доме должны плотно закрываться.

Комната с камином также требует специального решения — особенно это касается монтажа и безопасной эксплуатации камина. В традиционных домах воздух для сгорания поступает в камин из помещения. Поэтому во время его эксплуатации происходит увеличение притока наружного воздуха. Если естественная вентиляция работает неправильно, то в вытяжных каналах может появиться обратная тяга, что очень опасно.

В кухне во время приготовления пищи воздух загрязняется, поэтому он не должен проникать в остальные части дома и загрязнять вентиляционные каналы. Для этого в кухне предусмотрена дополнительная система фильтрации воздуха. Она состоит из циркуляционного воздухоочистителя, размещенного над местом приготовления пищи, который не подключен к системам принудительной и естественной вентиляции, а также фильтра перед вытяжными решетками. Испарения от плиты очищаются с помощью фильтров, расположенных в корпусе воздухоочистителя.

После удаления неприятных запахов очищенный воз дух возвращается обратно в кухню, а из нее выдувается через решетки принудительной вентиляции. Такие решетки должны быть дополнительно оснащены противожировым фильтром, размещенным в вытяжной решетке.

Теплоизоляция наружных стен

Ограничение утечки тепла через наружные стены заключалось в увеличении толщины слоя теплоизоляции и применении материала с высокими теплоизоляционными характеристиками. Теплоизоляция, помимо уменьшения теплопотерь, приведет также к повышению температуры на внутренней поверхности наружных стен, что благоприятно скажется на комфорте проживания в доме, а также устранит возможность конденсации водяного пара и появления плесени.

Теплоизоляция, помимо уменьшения теплопотерь, приведет также к повышению температуры на внутренней поверхности наружных стен, что благоприятно скажется на комфорте проживания в доме, а также устранит возможность конденсации водяного пара и появления плесени.

В зависимости от используемого вида топлива, экономически обоснованная толщина теплоизоляции наружных стен составляет от 13 см – при отоплении газом, до 31 см., при отоплении с помощью электроэнергии. Эта толщина должна быть сохранена для всех наружных стен дома.

Теплоизоляция крыши

В энергосберегающих домах толщи на теплоизоляции крыши составляет 30 см . При ее выборе руководствуются такими же критериями, как при выборе толщины слоя теплоизоляции наружных стен.

В соответствии с ними толщи на теплоизоляции крыш, перекрытий и совмещенных крыш должна превышать толщину теплоизоляции, которая применяется в наружных стенах. Это различие связано с меньшими затратами для выполнения теплоизоляции крыши, а так же увеличенной утечки тепла через ограждающие конструкции такого типа. Теплоизоляцию крыши следует укладывать в два слоя.

Теплоизоляцию крыши следует укладывать в два слоя.

Первый слой размещают между стропилами, а второй под ними. Использование таких энергосберегающих технологий для дома уменьшает риск возникновения мостиков холода, благодаря чему улучшаются теплоизоляционные свойства крыши. Второй слой теплоизоляции должен иметь толщину около 10 см и укладываться без разрывов. Его следует укладывать с разбежкой стыков плит, уложенных в первом слое теплоизоляции.

Теплоизоляция пола на грунте энергосберегающего частного дома

Ограждающая конструкция, в которой больше всего увеличена толщина теплоизоляционного слоя, это пол, устроенный на грунте. В нем толщина теплоизоляции увеличена с 8 см — в стандартных домах, до 20 см — в энергосберегающих.

Принятая толщина теплоизоляции находится на пределе окупаемости, но она имеет свое практическое обоснование. В большинстве строящихся сегодня домов система, обеспечивающая отопление и горячее водоснабжение для бытовых нужд, уложена в слое теплоизоляции пола первого этажа. Из-за небольшой толщины этого слоя трубы, вместо того чтобы размещаться в слое теплоизоляции, укладываются непосредственно на бетонное основание.

Из-за небольшой толщины этого слоя трубы, вместо того чтобы размещаться в слое теплоизоляции, укладываются непосредственно на бетонное основание.

Мостики холода энергосберегающего частного дома

Это места, в которых происходит значительно больший теплообмен, чем через обычные ограждающие конструкции. Различают два вида мостиков холода. Первые из них геометрические. Они возникают там, где площадь ограждающей конструкции с наружной стороны отличается от площади ограждающей конструкции с внутренней стороны, например, в углах. Такие мостики существуют во всех домах, даже в пассивных. Другой вид мостиков конструктивный.

Он возникает в местах, где слой теплоизоляции более тонкий, прерван или неоднороден. Такие мостики в энергосберегающих домах следует исключить. Устранение мостиков холода в конструкции здания достигается путем создания непрерывности слоя теплоизоляции во внешних ограждающих конструкциях и на их соединениях.

В энергосберегающих домах это удалось реализовать почти везде. Единственным местом, в котором нельзя обеспечить сплошной слой теплоизоляции, это фундаментные стены. В них негативные эффекты наличия мостиков холода нивелируются за счет увеличении толщины тепло изоляции стен фундамента. Это предотвращает проникновение холода под пол в доме и влияет на увеличение температуры существующего под ним грунта.

Единственным местом, в котором нельзя обеспечить сплошной слой теплоизоляции, это фундаментные стены. В них негативные эффекты наличия мостиков холода нивелируются за счет увеличении толщины тепло изоляции стен фундамента. Это предотвращает проникновение холода под пол в доме и влияет на увеличение температуры существующего под ним грунта.

Окна и двери

Существует множество способов ограничения утечки тепла через окна и двери. Важнейшим является применение оконной и дверной столярки с повышенными теплоизоляционными характеристиками, уменьшение размера окон, их со ответствующее размещение относительно сторон света, а также установка ставней и жалюзи. Было решено остановиться на первом способе, поскольку другие связаны со значительным вмешательством в архитектуру здания, а этого старались избежать.

На рынке представлены разные типы энергосберегающих окон: из древесины, пластика и алюминия. В этих окнах стеклопакеты имеют два или три стекла, при этом зазор между стеклами, имеющий ширину более десяти миллиметров, заполнен сухим воздухом или инертным газом. К сожалению, замена обычных окон на энергосберегающие стоит недешево. Поэтому в энергосберегающих домах решено устанавливать окна с повышенными теплоизоляционными характеристиками.

К сожалению, замена обычных окон на энергосберегающие стоит недешево. Поэтому в энергосберегающих домах решено устанавливать окна с повышенными теплоизоляционными характеристиками.

Система центрального отопления в энергосберегающих домах

В энергосберегающих частных домах расчетная потребность в мощности для обогрева уменьшилась почти на 50% по сравнению с потребностью типовых домов, являющихся их прототипами.

Теперь для обогрева дома, имеющего полезную площадь 140 квадратных метров, достаточно установить котел мощностью около 6 кВт. Но эта мощность может быть недостаточной для приготовления горячей воды. Поэтому при выборе котла нужно учитывать большую из требуемых мощностей. В энергосберегающих домах устанавливаются конденсационные или конвекционные котлы с закрытой камерой сгорания. Подача воздуха с улицы осуществляется непосредственно в топку.

Для конденсационных котлов нужно дополнительно выполнить монтаж низкотемпературной системы отопления. Меньшая требуемая мощность для обогрева дома привела к необходимости корректировки проекта системы отопления. Теперь для подачи необходимого количества тепла по требуется меньшая площадь радиаторов, следовательно их количество уменьшится. Чтобы гарантировать бесперебойную и эффективную работу системы, нужно максимально ограничить количество тепла, подаваемого в помещения, которое не регулируется автоматически. Этого можно добиться, изолируя систему, которая распределяет тепло, в соответствии с рекомендациями, указанными в нормах.

Меньшая требуемая мощность для обогрева дома привела к необходимости корректировки проекта системы отопления. Теперь для подачи необходимого количества тепла по требуется меньшая площадь радиаторов, следовательно их количество уменьшится. Чтобы гарантировать бесперебойную и эффективную работу системы, нужно максимально ограничить количество тепла, подаваемого в помещения, которое не регулируется автоматически. Этого можно добиться, изолируя систему, которая распределяет тепло, в соответствии с рекомендациями, указанными в нормах.

Система горячего водоснабжения для бытового использования

Следует стремиться к максимальному ограничению теплопотерь в системе ГВС, уменьшению потребления горячей воды и, насколько это рентабельно экономичному использованию возобновляемых источников энергии для ее подготовки.

Система ГВС должна быть тщательно теплоизолирована, при этом толщина применяемой теплоизоляции может превышать рекомендованную нормами. Диаметр разводящих труб и труб для циркуляции теплоносителя должен быть как можно меньше. Ограничить теплопотери можно так же за счет применения автоматического регулирования температуры воды и работы циркуляционных насосов. Потребление бытовой горячей воды может быть уменьшено за счет установки специальных смесителей, позволяющих ее эффективно использовать, например, новых конструкций вентильных головок, аэраторов вместо обычных душевых ситечек либо устройств, перекрывающих воду в незакрученных кранах.

Ограничить теплопотери можно так же за счет применения автоматического регулирования температуры воды и работы циркуляционных насосов. Потребление бытовой горячей воды может быть уменьшено за счет установки специальных смесителей, позволяющих ее эффективно использовать, например, новых конструкций вентильных головок, аэраторов вместо обычных душевых ситечек либо устройств, перекрывающих воду в незакрученных кранах.

Руководство домовладельца по полимерному песку

iStock.com / ImagesinesПолимерный песок может помочь вам создать однородный, свободный от сорняков внутренний дворик, подъездную дорожку или дорожку, но для получения долгосрочных результатов требуются некоторые ноу-хау. Перед покупкой узнайте, где этот песок работает лучше всего, как выбрать качественный продукт и как его применять для достижения оптимальных результатов.

Красивые и прочные швы брусчатки

Полимерный песок, созданный компанией Techniseal в 1999 году, представляет собой современную альтернативу обычному кладочному песку, традиционно используемому для заполнения промежутков между брусчаткой на сухих уложенных поверхностях. В то время как строительный песок остается рыхлым и подвержен вымыванию, полимерный песок содержит связующие вещества, которые позволяют ему затвердевать и создавать барьер против сорняков и насекомых.

В то время как строительный песок остается рыхлым и подвержен вымыванию, полимерный песок содержит связующие вещества, которые позволяют ему затвердевать и создавать барьер против сорняков и насекомых.

Большинство смесей полимерного песка основаны на кварцевом песке, что делает их более похожими на пляжный песок, чем на каменный песок, основу которого составляют дробленые камни, такие как гранит и известняк. Некоторые полимерные пески также содержат портландцементную смесь.

Однако секретным ингредиентом является запатентованный полимер. Полимер представляет собой химическое соединение, состоящее из больших молекул, соединенных в повторяющиеся цепи химическими связями. Полиэтилен и натуральный каучук являются двумя примерами. Производители полимерного песка добавляют свой собственный полимер в свой песок, и при активации водой полимер действует как клей, позволяя песку связываться в полутвердую матрицу в швах брусчатки.

Дополнительным преимуществом этого песка является более широкий диапазон цветов, чем у каменного песка. Создайте единообразный вид с помощью цвета, соответствующего вашей брусчатке, или выберите контрастный цвет для чего-то более яркого.

Создайте единообразный вид с помощью цвета, соответствующего вашей брусчатке, или выберите контрастный цвет для чего-то более яркого.

Однако есть и недостатки. Если вы живете в климате, склонном к морозному пучину, и вам нужно часто переустанавливать асфальтоукладчики, полимерный песок может доставить больше проблем, чем пользы. Несмотря на то, что песок имеет некоторую пластичность, он может треснуть во время экстремальных циклов замораживания и оттаивания. Поскольку песок затвердевает на брусчатке, вам нужно будет соскоблить его, прежде чем вы сможете снова установить любую смещенную брусчатку.

Полимерный песок хорошо подходит для песчаника, голубого камня и других распространенных видов брусчатки, а также для кирпича, но он не всегда идеален для неровных камней из-за риска просачивания воды под камни. Песок предназначен для узких швов, обычно не шире 2 дюймов, в зависимости от марки.

На поверхностях с широкими швами, таких как некоторые тротуары из плитняка, он не будет установлен правильно. Окрашивание во время нанесения также представляет собой риск, но вы можете в значительной степени избежать этой проблемы, тщательно стряхивая песок с брусчатки, прежде чем наносить воду, чтобы активировать ее.

Окрашивание во время нанесения также представляет собой риск, но вы можете в значительной степени избежать этой проблемы, тщательно стряхивая песок с брусчатки, прежде чем наносить воду, чтобы активировать ее.

Полимерный песок стоит примерно в три раза дороже песка для каменной кладки и требует определенного ухода. Каждый дождь размягчает полимер и смывает небольшое его количество. Когда остается слишком мало полимера, чтобы удерживать песок на месте, песок начинает вымываться так же, как это происходит при каменной кладке.

Теоретически применение полимерного песка может продолжаться до 10 лет, но большинство из них эффективны в течение примерно пяти лет. Уже на второй год вы можете заметить появление сорняков. Любые сорняки, которые появляются, должны быть немедленно удалены, чтобы они не разрушили весь сустав.

Выбор подходящего песка

Полимерный песок более высокого качества более эффективно и дольше предотвращает рост сорняков и заражение насекомыми. Продукты более высокого качества содержат более мелкий песок, который лучше заполняет крошечные отверстия и трещины между брусчаткой. Что еще более важно, они содержат полимер, образующий прочную химическую связь.

Продукты более высокого качества содержат более мелкий песок, который лучше заполняет крошечные отверстия и трещины между брусчаткой. Что еще более важно, они содержат полимер, образующий прочную химическую связь.

Полимерные пески с добавлением портландцемента также имеют тенденцию образовывать более прочное, более водонепроницаемое и долговечное уплотнение. Однако слишком много цемента в смеси делает шов уязвимым для растрескивания.

Будьте готовы заплатить как минимум около 30 долларов за 50-фунтовый мешок недорогого полимерного песка или около 60 долларов за что-то с более прочным полимером. Самый качественный песок может стоить более 200 долларов за 50-фунтовый мешок.

Получение максимальной отдачи от вашего полимерного песка

Поскольку точный состав и тип полимера различаются у разных производителей, надлежащие методы нанесения также различаются. Правильное нанесение имеет важное значение, если вы ожидаете, что песок будет выполнять свою работу и служить долго, поэтому внимательно прочитайте инструкции перед началом работы.

Планируйте работу на два-три дня в теплую и сухую погоду. Песку нужно время, чтобы застыть, и если на него слишком рано обрушится сильный дождь, вы получите грязное месиво. Когда вы начинаете укладывать брусчатку, она должна быть полностью сухой.

Чтобы нанести песок, высыпьте его на брусчатку, затем используйте щетку с грубой щетиной, чтобы замести песок в швы, двигаясь вперед и назад и оказывая давление, чтобы обеспечить полное заполнение каждого шва.

Затем уплотните песок, чтобы удалить воздушные карманы, которые могут мешать работе соединения и сокращать срок его службы. Идеальным инструментом для работы является каток или виброплита с неопреновой накладкой, но если у вас нет ни того, ни другого, подойдет доска 2×4 и резиновый молоток или молоток. Положите доску на несколько брусчатки и сильно постучите по ней молотком, двигаясь по всей длине доски, чтобы песок попал в стыки. Таким образом обработайте всю асфальтированную поверхность.

Удалите излишки песка с помощью воздуходувки для листьев на самой низкой скорости, удерживая ее под углом, чтобы песок не выдувался из стыков. Старайтесь, чтобы поверхность тротуарной плитки была чистой, чтобы предотвратить появление пятен. Песок должен располагаться примерно на 1/10 дюйма ниже верхней части асфальтоукладчика или даже на уровне нижнего края фаски.

Старайтесь, чтобы поверхность тротуарной плитки была чистой, чтобы предотвратить появление пятен. Песок должен располагаться примерно на 1/10 дюйма ниже верхней части асфальтоукладчика или даже на уровне нижнего края фаски.

Активируйте песок, слегка поливая брусчатку водой в соответствии с инструкциями производителя. Большинству песков требуется достаточное количество воды, чтобы пропитать песок до тех пор, пока вода не перестанет впитываться в шов. Правильное количество воды имеет решающее значение. Слишком много, и вы смоете песок. Слишком мало, и вы только частично активируете полимер, оставляя песок слабо связанным и, вероятно, треснет или вымоется. Дайте асфальтоукладчикам спокойно полежать не менее 24 часов и не ездите по ним не менее 48 часов.

Задерживая рост сорняков и повреждение насекомыми, полимерный песок может сделать ваш внутренний дворик безупречным с гораздо меньшими усилиями по сравнению с традиционным песком для каменной кладки. Если вам не нужно часто перемещать асфальтоукладчики и вы не против вложить немного больше денег и усилий заранее, этот современный заполнитель швов стоит рассмотреть из-за долгосрочных преимуществ.

Авторы редакционной статьи

Генри Паркер

Генри Паркер — энтузиаст обустройства дома, который любит делиться своей страстью и опытом с другими. Он пишет на различные темы, такие как покраска, полы, окна и уход за газоном, чтобы помочь домовладельцам принимать обоснованные решения и достигать желаемых результатов. Генри стремится писать высококачественные руководства и обзоры, которые легко понять и которым можно следовать. Ищете ли вы лучшую электрическую газонокосилку, самый простой способ удалить краску с пола или признаки плохой работы с плиткой, Генри поможет вам в своих проницательных и честных статьях. Генри живет во Флориде со своей женой и двумя детьми и любит проводить свободное время, занимаясь своими руками по дому. Некоторые из его работ можно найти на сайте Today’s Homeowner, где он является постоянным автором.

Узнать больше

Моя работа с полимерным песком попала под дождь. Что мне делать?

НА МОЙ ПОЛИМЕРНЫЙ ПЕСОК ПОПАЛ ДОЖДЬ. ЧТО МНЕ ДЕЛАТЬ?

ЧТО МНЕ ДЕЛАТЬ?

Вы завершили работу с полимерным песком и выполнили все инструкции до последней буквы. И тут… пошел дождь. В этом сообщении блога мы поговорим о том, что потенциально может произойти, когда новый полимерный песок попадает под дождь.

Фото предоставлено Unilock

Сильные дожди или полив , а не хороши для только что законченной работы с полимерным песком. Итак, что произойдет, если после установки пойдет дождь? Что ж, дальнейшая жизнь этой установки в конечном итоге будет зависеть от обстоятельств. Например, если через несколько часов после завершения проекта пошел небольшой дождь, с вами, скорее всего, все будет в порядке.

Несмотря на то, что каждая марка песка различается, полимерный песок Alliance Gator G2 с технологией Rapid Set Technology считается водонепроницаемым через 15 минут при температуре выше 32° F градусов. Тем не менее, у всех полимерных песков есть окно времени для правильной установки, которое будет зависеть от множества факторов, таких как ширина шва, дренаж, температура, влажность, интенсивность солнца и т. д. Однако одно можно сказать наверняка. y если швы промокнут во время процесса схватывания, это продлит время, необходимое для полного затвердевания песка.

д. Однако одно можно сказать наверняка. y если швы промокнут во время процесса схватывания, это продлит время, необходимое для полного затвердевания песка.

Итак, как узнать, что у вас возникла реальная проблема? Если в течение первого часа идет тропический ливень, велика вероятность того, что полимерный песок вымоется из швов и попадет на поверхность брусчатки. Очевидно, что это создает множество проблем, в том числе отсутствие оптимального уровня песка в швах и возможность последующего высыхания продукта на поверхности брусчатки. В этом случае вы начнете с нуля, как только погодные условия станут оптимальными. Чтобы избежать этого, мы всегда рекомендуем проверять погоду перед началом любой работы с полимерным песком. Если на день вашего проекта прогнозируются осадки или высокая влажность, перенесите его на более оптимальные условия.

Хорошо, а если сразу после укладки полимерного песка пойдет небольшой дождь? Ну, если песок из стыков не вымылся, то все в порядке! Вам нужно будет дождаться полного высыхания продукта, чтобы сделать оценку.