Цементно-песчаная смесь: свойства и пропорции приготовления.

На рынке существует огромный выбор уже готовых цементно-песчаных смесей (ЦПС). Вы можете выбрать любую марку и производителя. Все что вам нужно, просто развести сухую смесь водой в правильной пропорции. Сегодня мы предлагаем научиться готовить ЦПС самостоятельно. Ведь не зря говорят: «Хочешь сделать хорошо, сделай сам».

Такой универсальный материал, как цементно-песчаная смесь (ЦПС) широко применяется почти во всех этапах строительства: от закладки фундамента до отштукатуривания стен. Преимущество ЦПС обусловлено простотой приготовления и использования.

При правильном соблюдении пропорций, вы получаете материал, который обеспечивает долговечность и прочность конструкций. Мы поделимся с вами секретами и тонкостями приготовления ЦПС, которая будет соответствовать поставленным задачам.

Цементно-песчаная смесьЦементно-песчаная смесь – это стройматериал, который готовят из цемента, песка, воды и разных добавок.

Они делают ЦПС морозостойкой, прочной и легкой. Связующими компонентами могут быть гипс, известь, соединение магния и фиброволокно.

ЦПС делится на два вида:

- Простая смесь – в составе только вода, песок и цемент.

- Сложная смесь готовится с добавлением различных связующих компонентов.

В зависимости от состава, изменяются также свойства смеси.

Свойства ЦПС- Хорошее склеивание с гладкими поверхностями (газобетон, гладкий камень, пенобетон и т.д.).

- Простая смесь обеспечивает высокую теплоизоляцию при кладке кирпича с полостями.

- Низкий уровень расслаиваемости, который зависит от точного соблюдения пропорций.

- Легкая смесь с пористыми заполнителями обладает плотностью до 1500 кг/м3;

- Тяжелая смесь, состоящая из плотных заполнителей, обладает плотностью от 1500 кг/м3 до 2700 кг/м3.

- Высокая водоудерживающая способность, которая обеспечивается добавлением органических пластификаторов.

- Подвижность:

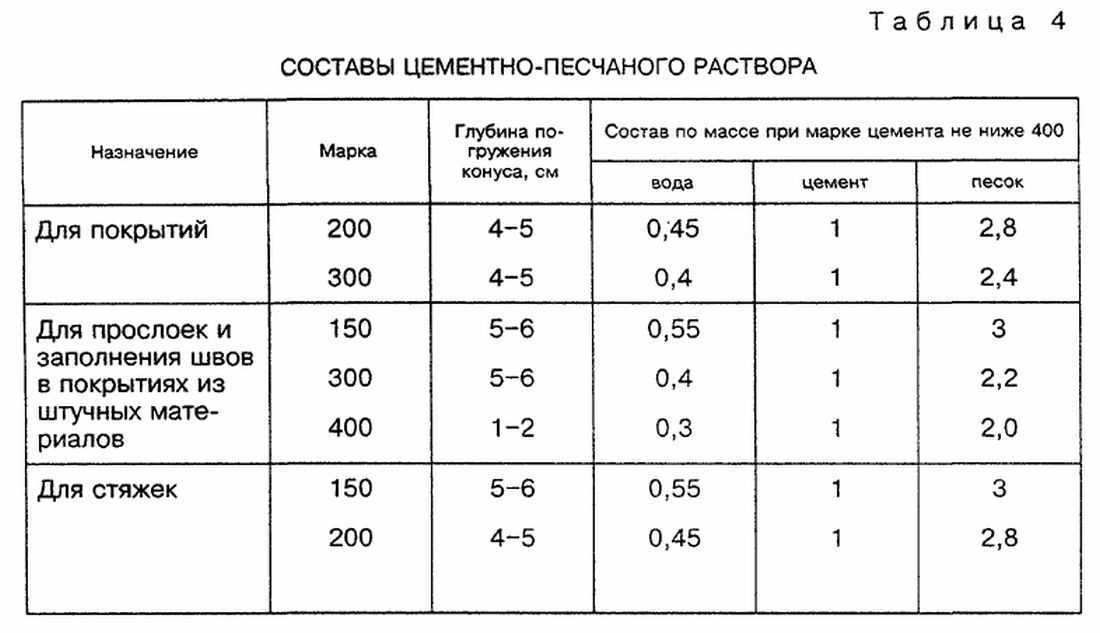

Это свойство определяется путем погружения конуса в свежеприготовленный раствор. Чем глубже погружается конус, тем выше уровень подвижности. Для кирпичной кладки готовится ЦПС с уровнем 9-10 мм (полнотелый кирпич), и 7-8 мм (пустотелый кирпич). Для стяжки – 5-6 мм. Уровень подвижности штукатурной смеси 8-12 мм.

Добавление различных связующих компонентов улучшает такие свойства ЦПС, как:

- Паропроницаемость

- Устойчивость к температурным перепадам

- Вязкость

- Пожароустойчивость

- Пластичность

- Прочность

- Устойчивость к различным бактериям

Марка цементно-песчаной смеси и область применения

Чем выше марка ЦПС, тем выше прочность на сжатие затвердевшей смеси. Давайте рассмотрим, какие есть марки и области применения ЦПС.

- М50-М100 – в эту смесь добавляют известь. Смеси применяются для штукатурных и ремонтных работ.

Вы сможете выровнять поверхности, устранить мелкие дефекты (трещины или выбоины).

Вы сможете выровнять поверхности, устранить мелкие дефекты (трещины или выбоины).

- М150 – универсальный строительный материал. Используйте для кладочных и штукатурных работ. Еще вы можете приготовить раствор для стяжек или ремонтных работ. Советуем наносить слоем от 5 до 50 мм. Период схватывания таких смесей 2 часа. Для полного затвердения раствора необходимо 24 часа.

- М200 – монтажно-кладочные смеси. Подходит для штукатуривания, для кирпичной кладки или для заливки стяжек.

- М300 – смеси сверх прочных бетонов. Их еще называют пескобетоном. Такие смеси готовьте, когда хотите получить особую прочность. Например, для кладочных растворов, массивных стяжек и т.д. Помните, из-за высокой густоты, смеси этой марки не подходят для штукатурных работ.

Основным условием марочной прочности смеси является качественный песок и марка цемента, который используют для приготовления.

Правильное приготовление цементно-песчаной смеси – это легко. Вам не нужно какое-то специальное и дорогое оборудование. Следуйте этой инструкции, так как пропорции – обязательное условие для идеальной стройки.

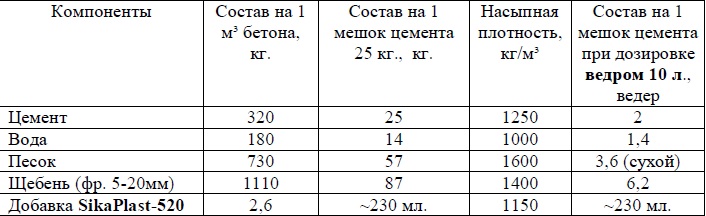

- Смесь для стяжек. На один мешок цемента М500 весом в 50 кг вам потребуется 15 десятилитровых ведер песка (1:3). Добавьте пластификатор в соответствии с инструкцией на упаковке (фиброволокно). Воды потребуется 4 десятилитровых ведра. На 1 м3 вам понадобится 9 мешков цемента, 95 десятилитровых ведер песка, и 20 десятилитровых ведер воды.

- Смеси для кладки кирпича. Цемент для ЦПС этого типа должен быть М400 или М500. Соотношение цемента и песка 1:4. На один мешок цемента в 50 кг потребуется 16 десятилитровых ведер песка и 4 десятилитровых ведер воды. На 1 м3 смешайте 6 мешков цемента с 96 десяти литровыми ведрами песка и 23 десяти литровыми ведрами воды.

- Смеси для штукатурки. Один мешок цемента М400 весом в 50 кг смешайте с 27,5 десяти литровыми ведрами песка и 4 десяти литровыми ведрами воды. Пропорции 1:1:5,5. Обязательно добавьте гашеную известь в смесь, в соотношении 1 ведро извести на 1 ведро цемента. На 1 м3 нужно использовать 7 мешков цемента, 192,5 десятилитровых ведра песка и 24 десятилитровых ведра воды.

Помните, что цемент от производителя и точное соблюдение пропорций – важные факторы, влияющие на прочность цемента.

Добавки в ЦПСЗачем же нужны добавки в цементно-песчаных смесях? Они обеспечивают водонепроницаемость и морозостойкость. К основным добавкам относятся пластификаторы. Они повышают пластичность раствора, и обеспечивают легкость в работе. Использование пластификаторов в смесях обязательно при укладке теплого пола. Они помогают увеличить прочность и устойчивость к высоким температурам.

Гашеная известь, или пушонка добавляется в штукатурку для обеспечения паропроницаемости. У вас получится дышащий материал, устойчивым к температурным перепадам. Помимо этого, известь поможет избежать образования грибка и плесени, так как это природный антисептик.

У вас получится дышащий материал, устойчивым к температурным перепадам. Помимо этого, известь поможет избежать образования грибка и плесени, так как это природный антисептик.

Фиброволокно, это еще одна добавка, о которой мы должны упомянуть. Существует как минимум 5 видов фиброволокна. Наиболее подходящее для работ с цементом базальтовое. Преимущества этого типа — негорючесть, экологичность и устойчивость к химии.

При взаимодействии с цементом, фибра полностью растворяется в нём, и улучшает его свойства. Это волокно можете смело использовать в зданиях с повышенной пожароопасностью.

Как видите, нет ничего сложного в приготовлении качественной цементно-песчаной смеси, если знать несколько простых правил.- Выбирайте только качественные материалы. Помните, что вода для смеси должна соответствовать химическому составу всех компонентов, которые вы будете использовать.

- Четко соблюдайте пропорции.

- Выбирайте пластификаторы, которые предназначены для конкретных видов работ.

Эта информация есть на упаковках. Или уточняйте у продавца.

Эта информация есть на упаковках. Или уточняйте у продавца. - Готовьте столько смеси, сколько требуется для определенного вида работ. Смесь, которая остается на длительное время теряет свои свойства. Помимо этого, если ваша смесь с высоким содержанием цемента, это ускоряет процесс высыхания раствора.

- Цемент для ЦПС должен быть качественным. Такой цемент вы можете заказать с доставкой от производителя.

Приятной и легкой вам стройки!

Плотность цемента м400: насыпная м3

Наверняка, любой человек хотя бы раз в жизни слышал слово «цемент» и знает, в каких целях он используется. С научной точки зрения любой цемент является минеральным материалом, который во время соединения с водой становится пластичным и твердым.

Содержание

- 1 Плотность

- 2 Удельный вес

- 3 Технические характеристики

- 4 Несколько слов о маркировке

- 5 Применение

Плотность

Чтобы изготовить раствор из М400 и М500, которые используются в строительстве, необходимо взять правильную пропорцию всех компонентов. Именно для этого строителям необходимо знать плотность цемента и других материалов. Эта информация размещена в специальном справочнике, помимо этого ее можно прочитать на упаковке.

Именно для этого строителям необходимо знать плотность цемента и других материалов. Эта информация размещена в специальном справочнике, помимо этого ее можно прочитать на упаковке.

Пропорции раствора

В основном, незначительной плотностью характеризуется портландцемент или цемент 400, который был недавно смешан. Это можно объяснить статикой, потому что на этапе перевозки и выгрузки, частицы цемента начинают магнититься, и соответственно, отталкиваются.

Когда материал долго хранится, его структура становится максимально плотной, а сами частицы – тяжелыми.

Плотность цемента и других строительных материалов считается их главной характеристикой.

На нее влияют такие показатели:

- технология производства. Здесь должны учитываться показатели степени измельченности гранул, ведь именно от этого зависит их размер и общие объемы пустот, что сформировались. Выбирая цемент 400 этот показатель достаточно трудно определить, поэтому нужно ориентироваться на показатель 1300 кг/м3;

- дата, когда был произведен материал.

Если цемент был изготовлен несколько дней назад, его показатели прочности будут отличаться от того, что сошел с конвейера несколько месяцев назад;

Если цемент был изготовлен несколько дней назад, его показатели прочности будут отличаться от того, что сошел с конвейера несколько месяцев назад; - причина скрыта в процессе приготовления: все имеющиееся фрагменты получают свою энергию. В итоге образовывается сила, что отпихивает частицы, а это становится причиной образования множества пустот, которые наполняются N2 и О2;

- условия, в которых происходило хранение материала. Если роль склада выполняло помещение с повышенным процентом влажности, то в результате такого хранения из пустот цемента вытеснился воздух, в результате чего вес материала начал прибавляться;

- для измерения плотности цемента используется воронка, мерная колба, а также весы. Чтобы осуществить процесс измерения стоит проделать такие манипуляции: в мерную колбу, с вместительностью 1л, помещается рассматриваемый материал;

- состав выравнивается, устраняются излишки, а потом проводится взвешивание. Но во время проведения всех вышеуказанных манипуляций запрещается встряхивать цемент, а также каким-то образом его трамбовать.

Плотность цементной смеси М400:

- только что изготовленный — 1.100−1.200 кг/куб.м

- тот, что залежался на магазинных полках — 1.500−1.600 кг/куб.м.

Для ЖБИ организаций насыпная плотность цемента м400 должна составлять минимум 1300 кг/м3. При этом производители обращают внимание покупателей на реальную плотность цемента – 3000 кг/м3.

М-400

Это различие между действительным и насыпным показателями легко объяснить: возникают воздушные пустоты в промежутках между цементным зерном. Стоит отметить, что даже в материале, что залежался, практически 1⁄2 объема смеси составляет N2 и О2.

Описанные выше показатели играют не последнюю роль на этапе произведения стройматериалов сухого типа (пескобетон).

Показатель расчета увеличивается путем повышения заполнителей, благодаря этому максимально уплотняется структура.

На плотность цемента 400 также влияет измельченная степень клинкера, сама просушка и используемые для этого методы, а также объемная зернистая поверхность.

Клинкер

На этапе замеса бетона строители уделяют много внимания поглощению жидкостей. Ежели состав будет жидким, качественные показатели существенно снизятся.

Более подробно о том, как правильно замешивать бетон, смотрите на видео:

Удельный вес

Сегодня этот материал активно используется в современном строительстве.

В рыхлом состоянии его удельный вес равняется сто кг/м3, в плотном виде – тысяча семьсот кг/м3.

Популярность цемента 400 можно легко объяснить такими положительными характеристиками:

- невысокие требования к моментальному твердению и строительному регламенту;

- рассматриваемый материал широко применяется на этапе выравнивания поверхности;

- еще одним преимуществом принято считать то, что практически не возникает трещин.

Это возможно только когда во время производства и непосредственной работы с материалом, были учтены все требования и характеристики;

Это возможно только когда во время производства и непосредственной работы с материалом, были учтены все требования и характеристики; - кроме этого, цена цемента 400 в несколько раз ниже других видов, именно поэтому строители и владельцы недвижимости, что занимаются ремонтом часто останавливают на нем свой выбор.

Если обратить внимание на минусы, то главным является прочность материала. Именно поэтому его не рекомендуют применять во время строительства высоток. Ну а по другим характеристикам цемент 400 выделяется среди других видов.

Технические характеристики

Эта марка относится к типу портландцемента и считается одной из самых популярных на отечественном рынке. Материал часто применяют в разных сферах строительства, всему виной высокое качество и доступная ценовая политика.

Действующий ГОСТ 31108 2003 лежит в основе создания материала, который проходит контроль качества на каждом этапе производства. Причина скрывается в том, что цемент 400 должен быть максимально надежным, а его объекты – устойчивыми.

Касательно производства, то рассматриваемый материал удалось добыть через промежуточное измельчение клинкера. Затем в полученный порошок добавляют минералы из типа сульфатов CaSO4•2h3O и другие химические элементы.

Содержание CaSO4•2h3O (гипса) в составе цемента согласно действующих рекомендаций ГОСТа 30515 2013 не может превышать показателя в пять процентов. При этом активные минеральные вещества, в основном, составляют до двадцати процентов от общей массы.

CaSO4•2h3O

Благодаря некоторым добавкам материал стал водостойким и антикоррозийным. Поэтому применение цемента 400 на этапе создания железобетонных конструкций, вполне оправдывает себя. Сооружение же будет устойчивым к перепадам температуры и показателям влаги.

Материал, что рассматривается в статье, все производители считают долговечным. Эта характеристика легко определяется через множество замораживаний и оттаиваний, проводятся такие тесты на этапе изготовления. Цемент без проблем переносит 100 таких циклов.

Цемент без проблем переносит 100 таких циклов.

Он часто становится основой и частью сооружений, которые будут эксплуатироваться на Крайнем Севере. В этих краях, как известно, температурные показатели очень переменчивы.

Высокая водостойкость 400 материала достигается путем добавления специальных компонентов. Из цемента легко сооружаются конструкции, что в будущем будут лишены внешней защитной отделки.

Причина этому: М400 может долгие годы противостоять воздействию дождя, перепадам температуры и колебанию показателю влаги.

Производство цемента 400 проводится согласно всем действующим техническим нормам. Готовый товар перед тем как отправиться на магазинные полки, подвергается обязательному контролю качества.

Сегодня производители изготавливают:

- ДО;

- Д2ОБ;

- Д2О.

Все эти виды выделяются персональными характеристиками, разнятся по составу, а также применяются в разных сферах. Если вы хотите, чтобы раствор моментально затвердел, приобретите первый вид.

Он также выделяется повышенной водостойкостью, благодаря этому его неоднократно использовали для сооружения конструкций с повышенной влажностью в окружающей среде (сооружения под и над землей).

«ДО» неплохо себя рекомендует при сборе бетонных, а также железобетонных конструкций.

Второй тип материала выделяется активными компонентами минерального типа, что входят в его состав. Это делает возможным использования цемента для возведения жилых кварталов. Также второй тип часто применяется в промышленных и сельскохозяйственных объектах.

Кварцевый песок представляет собой зернистый сыпучий материал, который отличается хорошей огнестойкостью и он устойчив к разрушениям. Тут можно ознакомиться с его формулой и различными видами.

Благодаря большому разнообразию и выбору специальных марок клея от компании Церезит, кладка кафеля и плитки стала гораздо проще. Здесь характеристики клея Церезит СМ11.

Особым спросом и интересом у тех, кто делает ремонт, стала пользоваться декоративная штукатурка.

Декоративная штукатурка – это необычно, стильно и недорого.

Этот материал активно приобретают в странах бывшего СССР и в Европе. Он затвердевает значительно дольше, чем тип, что рассматривался выше, средний показатель составляет десять часов. Главным преимуществом этого типа считают стойкость к влаге и морозу.

Последний тип цемента 400 относят к быстротвердеющим материалам. Он постоянно используется на этапе возведения объектов промышленного типа. Главная характеристика этой марки – повышенная прочность, которая заметна уже спустя несколько секунд после полного затвердевания.

Несколько слов о маркировке

В ГОСТе прописаны требования не только по техническим и производственным особенностям, но и касательно марки. Разновидности цемента маркируются буквами и цифрами.

К примеру, если расшифровать рассматриваемый в статье материал, то его аббревиатура значит, что раствор, в котором использовался цемент 400 выдержит соответствующую нагрузку (400 кг на один квадратный сантиметр).

Аббревиатуру «ПЦ», что используется в названии материала, можно расшифровать как «портландцемент». Нередко в состав цемента вводятся и доменные отходы.

С аббревиатурой ПЦ

Если количество доменных шлаков в смеси не превышает показатель в двадцать процентов, в названии должно быть обязательно написано 2/А-Ш. Если же показатель превышает 20%, на упаковке можно найти 3/А.

Эта информация стала доступна покупателям согласно требованиям новой классификации марок и разновидностей цемента.

Аббревиатура 2/А-Ш

Если на упаковке есть буква «Д», то комплексно с цифрами, она свидетельствует о количестве добавок в цементе. Этот показатель прописан в процентном отношении к общему объему смеси.

Маркировка Д

Маркировка «ДО» свидетельствует, что материал полностью лишен добавок, соответственно назван он портландцементом.

Если на маркировке можно прочитать аббревиатуру «Д2О», Это значит, что в состав цемента уже вошли добавки. Их число не превышает 20% от общей массы. Такой вид называется шлакопортландцемент.

Их число не превышает 20% от общей массы. Такой вид называется шлакопортландцемент.

С аббревиатурой Д20

Маркировкой «ДО» обозначаются смеси, которые полностью лишены добавок. Согласно данным, что написаны в действующем ГОСТе, цемент, который лишен минеральных добавок, должен выделяться аббревиатурой ЦЕМ.

С аббревиатурой ЦЕМ

Если на упаковке рассматриваемого материала есть аббревиатура «ЦЕМ 2» то соответственно, в его составе можно найти минеральные добавки. Такая разновидность цемента условно делится на два типа. Все это зависит от процентного соотношения минеральных добавок.

С аббревиатурой ЦЕМ 2

Если в состав материала входят добавки, общий объем которых от 6-20%, то цемент относится к классу А, а если добавок больше 35%, материал относят к классу В.

Все типы цемента, чтобы упростить выбор продукции, условно делятся на два класса — те, что твердеют максимально быстро и нормально.

В состав рассматриваемого материала могут входить и другие добавки, но их объем не может быть больше 5%.

Применение

- цемент 400 ДО. Эта марка используется во время сооружения зданий ЖБИ, подводных и надземных объектов;

- цемент 400 Д5. В состав входит минимум химических компонентов, что оказывают положительное влияние на характеристики по антикоррозии и водостойкости. Возведенные объекты устойчиво справляются с негативными влияниями внешней среды;

- цемент 400 Д2О. Применяется во время промышленного, сельскохозяйственного строительства, а также, чтобы изготовить фундамент, балки, во время стяжки, кладки и другое. Отличается высокой морозоустойчивостью. Раствор начинает затвердевать после 10 часов;

Цемент 400 Д2О

- цемент 400 Д2ОБ. Выделяется от предыдущего класса улучшенными показателями прочности в момент твердения.

В заключении можно уверенно сказать, что рассматриваемый цемент принято считать оптимальным, не только из-за его назначения и сферы применения, но и благодаря оптимальным условиям использования.

Помимо этого, его доступная цена в сочетании с высокими показателями прочности делает его оптимальным вариантом для сооружения малоэтажных построений.

плотность цементно-песчаной смеси для штукатурки

Штукатурка представляет собой необходимую часть внутренней отделки помещения и обеспечивает ровные стены для дальнейшей, завершающей обработки шпаклевкой и окончательной, финишной отделки или покраски.

Благодаря цементно-песчаной штукатурке можно достаточно дешево и просто устранить дефекты, в основном это ямы, трещины и небольшие наросты. Даже после отделки штукатурной необходима финишная обработка, так как зерно материала довольно крупное, что не позволяет обеспечить гладкость поверхности.

Содержание:

- 1 Отличия технологии

- 2 Несколько рекомендаций

- 3 Выбор песка

- 4 Пропорции приготовления

- 5 Какой расход

- 6 Процесс приготовления

- 7 Нанесение штукатурной смеси

Отличия технологии

Цементно-песчаная штукатурка бывает множества разновидностей, есть более функциональная, в которой присутствуют специальные добавки для придания раствору большей эластичность, морозостойкости и т. д., а есть простые, универсальные составы.

д., а есть простые, универсальные составы.

Если принципиальной важности использовать состав с дополнительными компонентами, отдается предпочтение простой и более дешевой смеси. Подобная ситуация – когда используется цементная смесь для подготовительного этапа формирования плоскости или подгона уровня для армирования.

Универсальная технология более распространена, так как может использоваться для:

- Для отделки поверхностей внутри помещений.

- Для фасадных работ.

- Для формирования ровных стяжек, особенно в условиях определенных деформирующих факторов.

- Для укладки ровной отмостки.

- Для повышения уровня гидроизоляции стен.

- Укладывать штукатурку рекомендуется в 3 слоя: первый — черновой (для предварительного заделывания больших дыр), второй – грунтующий, для придания прочности всей стене и накрывочный – окончательный слой, который обеспечивает внешний вид и плоскость поверхности.

Существует высокая технология штукатурки цементно-песчаной смесью, ее основная особенность в том, что состав получается устойчивым к большому количеству влаги.

Несколько рекомендаций

Прежде чем переходить к технологии приготовления и инструкции по использованию следует осветить несколько важных факторов, которые нужно использовать в процессе штукатурки:

- Для приготовления смеси нужно использовать пластификаторы, тогда раствор не будет давать быстрой усадки, останется податливым длительное время, позволит создавать ровную поверхность без значительных дефектов, а благодаря проникновению смеси в глубокие выемки стены слой получается более прочным. В магазине продаются специальные пластификаторы, но в домашних условиях вполне подойдет распространенное средство – клей ПВА. Его необходимо добавлять из расчета 1 л смеси к 8 мл клея.

- Чтобы обеспечить достаточную плотность штукатурки и повысить адгезию с поверхностью в раствор может добавляться клей для плитки в небольших количествах. Этот метод актуальный для нанесения штукатурки обрызгом.

- Инструкция на упаковке – это необходимая составляющая правильного пользования песчаным составом, так как консистенция, пропорция и другие параметры во многом зависят от конкретной ситуации.

Для приготовления качественных цементно-песчаных покрытий необходимо присмотреться к составу раствора, ведь качество компонентов во многом определяет его свойства. При этом речь идет не только о цементе, но и песке.

Выбор песка

Какой песок будет в составе раствора, определяет качество всего покрытия и поэтому пренебрегать данным фактором нельзя. Интересно, что не все мастера сходятся во мнении в отношении песчаного компонента. Для одних лучшим материалом является морской песок, а другие предпочитают речной, так как он обладает достаточно однородной формой зерен. Отсутствие примесей обеспечивает пользование высококачественной смесью с высоким уровнем адгезии.

Чтобы не заморачиваться с выбором песка, лучше отдать предпочтение уже готовым смесям, которые уже содержат все компоненты в правильной и проверенной пропорции. По-большому счету можно брать как морской, так и речной песок. Основное правило, чтобы была приготовлена цементно-песчаная смесь, которая идеально подойдет для штукатурки – это чистота материала, в нем не должно присутствовать примесей, грязи и органических частичек.

Пропорции приготовления

Чтобы обеспечить качественный состав обязательно необходимо в правильной пропорции приготовлять раствор, иначе стена будет склонна осыпаться и финишные покрытия нанести будет достаточно сложно.

Существует несколько соотношений цемента и песка в зависимости от типа материалов:

- Самый распространенный способ – класть 1 долю цемента и 3 доли песка.

- Если берется высокопрочный цементный состав (М400 и выше), то пропорция изменяется 1 к 4.

При приготовлении раствора необходимо учитывать маркировку ингредиентов. Это в первую очередь касается цемента. Во многом марка смесей влияет на назначение для использования самого раствора. Смесь М100 приготовляют для формирования кирпичных стен, но для кладки лицевого кирпича лучше использовать составы М350.

В идеале для кладки кирпича нужно пользоваться раствором М115. Песчано-цементная штукатурка должна быть приготовлена с использованием пластификаторов, тогда вся смесь будет вязкой, ее станет легче укладывать, а на стадии эксплуатации не будет давать трещин.

Какой расход

Штукатурные работы требуют определенного количества материала, правильный расчет затрат обеспечивает экономичность формирования слоя.

Основной фактор, который влияет на расход штукатурной смеси – это толщина слоя. Она определяется на основании уровня неровностей на поверхности. В новостройках обычно отклонения приблизительно находятся на уровне порядка 20 мм, редко бывает больше. В большинстве случаев слой варьирует в отношении толщины от 6 мм до 20 мм.

Взяв среднее значение – 13 мм, обеспечивается расход 15 кг/м2. На практике 1 мешка смеси должно хватить для обработки 2 м2 поверхности, но здесь еще играет роль умение пользоваться составом и минимизация неиспользованной смеси.

Естественно, что расход смесей – это неточная величина и может сильно колебаться. Если песчано-цементная штукатурка кажется непосильной задачей, стоит обратиться к специалистам, которые смогут более достоверно определить количество затрачиваемого ресурса, особенно актуально для больших площадей. Специалисты могут выполнить штукатурку машинным способом, такой вариант обладает рядом преимуществ и поможет сэкономить деньги или, по крайней мере, не переплачивать за счет экономии материала.

Специалисты могут выполнить штукатурку машинным способом, такой вариант обладает рядом преимуществ и поможет сэкономить деньги или, по крайней мере, не переплачивать за счет экономии материала.

Процесс приготовления

Цементно-песчаную смесь необходимо приготовлять на поверхности с ровной верхней гранью, чтобы жидкость и раствор не утекал. Также поверхность должна быть жесткой, так как штукатурную смесь придется перемешивать каким-то деревянный или металлическим предметом. Даже обычный асфальт вполне подойдет.

Выполнение работы:

- На асфальт или другую выбранную поверхность высыпать 3 ведра песка. Предварительно его необходимо просеять, желательно брать предварительно промытый песок от грязи.

- Обеспечить россыпь по кругу, чтобы песчаный материал создал небольшой котлован в центре.

- По всей площади получившегося круга необходимо рассыпать ведро цемента.

- Далее в сухом виде цементные и песчаные гранулы перемешиваются, необходимо обеспечить равномерность и создание одинаковой структуры смеси. Не должны встречаться участки, где присутствует только песок или только цемент.

- Теперь необходимо снова создать равномерный круг с выемкой в центре, строители его называют «кратер вулкана», обычно смесь занимает 0,5–1 м площади.

- Внутрь нужно вливать воду и постепенно внутрь добавлять смесь с обратной стороны круга, чтобы она пропитывалась водой. Все это время нужно аккуратными и медленными движениями перемешивать раствор.

- Как только, вода исчерпается и больше не будет чем смачивать сухую смесь необходимо снова долить воды. Необходимо повторять, чтобы весь раствор получился однородным.

- На конечном этапе приготовления штукатурного материала необходимо все еще раз тщательно перемешать.

В идеале консистенция полученной смеси должна напоминать сметану, но существуют специфические методы или цели приготовления раствора, которые требуют отличную густоту:

- Для укладки плитки необходимо создавать немного более жидкий слой.

- Машинный способ приготовления требует использование более жидкой смеси, чтобы машина могла обрызгивать поверхность раствором, но она сама и приготовляет необходимую консистенцию.

- Если использовать штукатурку для больших площадей необходимо использование маячков. В таком случае необходимо использовать среднюю консистенцию, она не должна стекать, но быть целостной и эластичной.

Нанесение штукатурной смеси

Для процедуры формирования слоя необходимо подготовить:

Название инструмента | Вид | Материал | Назначение |

|---|---|---|---|

Правило | Рейка длиной от 0,5 до 2м из металла или древесины | Контроль правильности нанесения раствора и выравнивание поверхности | |

Кельма | Металлическая или деревянная пластина с ручкой | Набрасывание раствора на стену | |

Сокол | Аналог кельмы другого размера | Порционный набор раствора | |

Полутерок | Деревянная или пластиковая пластина | Разглаживание смеси по поверхности | |

Терка | Деревянная или металлическая пластина с ручкой | Затирка выровненной поверхности, создание рельефа | |

Скребок | Металл | Очистка поверхности | |

Бучарда | Металлический молоток | Придание шероховатости | |

Макловица | Щетка | Нанесение грунтовки | |

Отвес | Шнур, груз | Определение вертикали | |

Уровень | Металл | Определение вертикали и горизонтали | |

Угольник | Металл | Выравнивание поверхностей | |

Выравниватель угловой | Металл, вид терки | Выравнивание углов, разновидности — для наружных и внутренних углов | |

Шпатель | Металл, пластик, резина | Шпатлевание поверхности, различные размеры и разновидности |

Настоятельно рекомендуем предварительно грунтовать поверхность. Если это не делалось, необходимо, по крайней мере, хорошо смачивать поверхность, чтобы стена не впитывала быстро влагу.

Если это не делалось, необходимо, по крайней мере, хорошо смачивать поверхность, чтобы стена не впитывала быстро влагу.

Приготовленный раствор просто набрасывается на поверхность при помощи ковша. У новичков это может плохо получаться, но со временем рука привыкнет. Альтернативный способ – кидать раствор кельмой. Нужно обеспечить приблизительно равномерный слой смеси. Далее, следует взять правило и положить его вдоль 2-х маяков. Теперь стоит растягивать смесь, начиная снизу. Должна получиться ровная поверхность.

При необходимости использовать большой слой штукатурки можно накидать смесь на поверхность и немного подождать пока раствор отдаст влагу. Далее, добавить раствора и выровнять слой. Сразу наносить много смеси нельзя, так как она начнет отпадать. Для придания целостности, прочности и адгезии раствора можно использовать армирующую сетку.

Назначение и плотность сухой смеси М150 на 1м3 АльфаЦем

Назначение и преимущества

Цементно-песчаный раствор М-150 является универсальным строительным материалом. Он применяется:

Он применяется:

- в качестве штукатурки;

- для стяжки пола;

- при ремонте железобетонных конструкций;

- для кладочных работ.

Из его преимуществ можно отметить:

- Доступную стоимость.

- Возможность использования для строительных и реставрационных работ.

- Высокий уровень влагостойкости.

- Хорошую адгезию почти со всеми поверхностями.

Из недостатков — низкие декоративные качества готового покрытия.

Рекомендуемая толщина слоя при использовании сухой смеси 150 не более 50 мм. Для сохранения прочности готового покрытия нанесение рекомендуют выполнять в несколько слоев. При средней толщине 10 мм расход смеси составляет около 16 кг на каждый квадратный метр площади.

Хороший расход М150

Пропорции компонентов раствора

Во время выбора для работы ПЦС М150 её расход

для стяжки составляет 22 г на 1 м2 такой расход материала будет хорошим для стяжки толщиной 1 см. Вяжущим материалом считается цемент, который добавляет ей неодинаковые характеристики.

Толщина слоя изменяется 5-50 мм и зависит от выполняемых работ. Наносится подобная смесь ручным способом. Способность к жизни состава составляет 120 минут, благодаря этому большие объёмы не замешивают. Полную надёжность смесь набирает через 28 суток.

Надёжность на изгиб имеет 2 МПа, а надёжность адгезии (процесс сцепки 2 разнообразных поверхностей) 0,5 МПа. Чтобы увеличить склеивание имеет большое значение безошибочность поверхностной подготовки.

Виды и состав

В зависимости от назначения сухая смесь 150 подразделяется на следующие виды:

- Штукатурная.

Используется как штукатурка для внутренних и внешних работ. Подходит для нанесения вручную или машинным способом. После замешивания свои свойства сохраняет в течение 2 часов, после этого начинает схватываться. Для полного отвердевания требуется 2 суток. Для улучшения характеристик готового покрытия в смесь могут добавляться пластификаторы и другие добавки.

Используется как штукатурка для внутренних и внешних работ. Подходит для нанесения вручную или машинным способом. После замешивания свои свойства сохраняет в течение 2 часов, после этого начинает схватываться. Для полного отвердевания требуется 2 суток. Для улучшения характеристик готового покрытия в смесь могут добавляться пластификаторы и другие добавки. - Универсальная. Применяют при оштукатуривании внутри помещений, наружной отделки, ремонта и стяжки полов, чернового выравнивания, в качестве кладочной смеси. Обеспечивает хорошее сцепление с большинством оснований. Устойчива к температурным перепадам.

Смеси большинства производителей имеют приблизительно одинаковый состав:

- портландцемент марки ПЦ-400 или 500;

- песок фракции не более 1 мм;

- минеральный порошок.

Основное различие между смесями от разных производителей — наличие специальных добавок и пластификаторов. Выпускаются они в мешках различного объема и биг-бэгах.

Особенности и технические характеристики

Бетон марки М150 – одна из разновидностей тяжелых бетонов. Материал относится к рядовым и не имеет выдающихся характеристик по прочности, водостойкости и морозостойкости. Бетон М150 нечасто используют в ответственных конструкциях, которые претерпевают большие нагрузки, но области его применения все равно разнообразны.

Материал относится к рядовым и не имеет выдающихся характеристик по прочности, водостойкости и морозостойкости. Бетон М150 нечасто используют в ответственных конструкциях, которые претерпевают большие нагрузки, но области его применения все равно разнообразны.

Технические характеристики материала регулируются ГОСТ 7473-2010:

- Прочность – 131-164 кгс/см². Максимальный показатель отмечается после полного отверждения раствора и завершения процесса гидратации цемента. Прочность на сжатие занимает промежуточное место между классами В10 и В12,5, прочность на растяжение при изгибе — менее 1 МПа.

- Плотность – 2200 кг/м³. Данная цифра может несколько изменяться в зависимости от типа наполнителя и размера его фракции.

- Подвижность – П1-П4. Точный показатель будет обусловлен количеством воды в составе бетона.

- Водонепроницаемость – W. Материал следует покрывать дополнительной гидроизоляцией или вводить в состав гидрофобные добавки, поскольку он сильно поглощает влагу.

- Морозостойкость – F. Без разрушения бетон М150 может выдержать около 50 циклов заморозки и размораживания.

Подготовка основания под укладку

Важным условием получения качественного покрытия является правильная подготовка поверхностей. Она включает в себя следующее:

- Просушивание, обезжиривание и удаление пыли. На основании не должно быть жировых загрязнений, масляных пятен, остатков лакокрасочных покрытий.

- Удаление непрочных, рассыпающихся участков.

- При необходимости протравливание от грибков и плесени.

- Нанесение нескольких слоев грунтовки. Этот этап необходим только для сильно впитывающих поверхностей.

Техника приготовления раствора

- В чистую воду, желательно температурой не ниже +15° добавляется необходимое количество сухой смеси. Средний расход составляет около 10 кг на 2 литра воды. Более точная дозировка зависит от производителя. Информация о ней доступна на упаковке.

- Масса тщательно перемешивается до полного исчезновения комков.

Получившийся раствор должен быть абсолютно однородным.

Получившийся раствор должен быть абсолютно однородным. - Смесь выдерживается 5-10 минут и снова тщательно перемешивается. Раствор готов к применению. Его необходимо использовать в течение 2 часов.

Внимание! Приготовление раствора осуществляют с использованием средств индивидуальной защиты. Сухие смеси сильно пылят, а при контакте с водой дают щелочную реакцию.

Как рассчитать необходимое количество раствора

Чтобы рассчитать количество раствора, необходимо знать:

- площадь работ;

- рекомендуемый расход;

- толщину слоя.

Расчет осуществляется путем умножения всех трех величин. Кроме этого на расход смеси значительное влияние оказывает способ нанесения. При ручном раствора потребуется на 20-30% больше.

Рекомендации по проведению работ

Основные правила при проведении работ:

- Все работы рекомендуется проводить при положительных температурах. Температура основания должна быть не менее +5°.

- Относительная влажность воздуха должна составлять не более 80%.

- При толщине слоя более 30 мм обязательно используется кладочная сетка.

- Последующий слой наносится только после высыхания предыдущего.

- Отделочные работы начинают не ранее чем через 24 часа после высыхания последнего слоя.

- При введении в состав дополнительных добавок свойства бетона могут изменяться. Например, он будет быстрее или дольше сохнуть, увеличится пластичность смеси и т.д.

- Нельзя замешивать одновременно большой объем. После схватывания смесь теряет свои свойства.

Совет! Чтобы проверить качество замешанного раствора, по нему проводят мастерком. След должен быть плавным. Рваные полосы свидетельствуют о недостатке воды, расплывчатые — о ее слишком большом количестве.

Техника выполнения работ

Нанесение раствора на поверхность осуществляется при помощи кельмы или шпателя. Затем его разравнивают при помощи правила и затирают. Сначала заполняются более крупные трещины и другие неровности. После этого слою дают высохнуть. При необходимости нанесение повторяют. Финишный слой тщательно выравнивается и затирается. Через 24 часа его можно будет шлифовать. Полной прочности покрытие достигнет через 28 дней.

После этого слою дают высохнуть. При необходимости нанесение повторяют. Финишный слой тщательно выравнивается и затирается. Через 24 часа его можно будет шлифовать. Полной прочности покрытие достигнет через 28 дней.

При выполнении кирпичной кладки смесь наносится на поверхность уложенного кирпича при помощи мастерка и разравнивается. Толщина шва при этом должна составлять не более 5 мм. Излишки раствора следует сразу же удалять. После схватывания и застывания выровнять поверхность кладки не получится.

Виды

Цементные растворы могут иметь различия в компонентах, а потому различаться, что приводит к разным видам данного строительного материала.

Среди них:

- Нормальный раствор – в нем должно быть оптимальное количество заполнителя и вяжущего вещества. Замешивая его веслом, можно заметить пристающие отдельные сгустки на нем.

- Жирный, в котором количество вяжущего вещества превосходит заполнитель. Это приводит к растрескиванию раствора после его полного застывания.

Понять, что раствор получился жирным можно, если он будет сильно обволакивать инструмент для замеса.

Понять, что раствор получился жирным можно, если он будет сильно обволакивать инструмент для замеса. - Тощий, в котором количество заполнителя превосходит вяжущее вещество. Это делает готовый раствор слишком жидким, с ним крайне неудобно работать. На весло он не липнет, а только пачкает его.

Только приготовив раствор правильно, можно получить оптимальную консистенцию, которой будет удобно пользоваться, а результат порадует своим качеством. Перлитовый песок может использоваться в процессе заготовки смеси, где глина будет главенствующим компонентом, что позволит сделать не цементный, а глиняный раствор.

Существует большое разнообразие растворов – М10, 25, 50, 75, 100, 125, 150, 200, 250 и 300. Для строительных работ чаще всего используются марки М75 и М150.

Кладочный раствор М100 требует наличия цемента М400 и песка, которые смешиваются в пропорции 1: 4. Лучше всего полученная смесь подходит для работ с ракушником и шлакоблоком. Для раствора М200 необходимо взять 1 часть цемента М400 и две части песка. Отделочный раствор делается из цемента М400 или М500 и песка с водой, которые соотносятся в пропорциях: 1: 3: 0.5. Также для отделки стен можно взять цемент, песок и известковое молоко в соотношении 1: 5: 2. Используя безусадочный раствор, будет возможно качественно заделать все трещины на поверхности.

Отделочный раствор делается из цемента М400 или М500 и песка с водой, которые соотносятся в пропорциях: 1: 3: 0.5. Также для отделки стен можно взять цемент, песок и известковое молоко в соотношении 1: 5: 2. Используя безусадочный раствор, будет возможно качественно заделать все трещины на поверхности.

Основные ошибки при использовании цементно-песчаных смесей

При использовании цементно-песчаных смесей очень часто допускаются одни и те же ошибки:

- Используется строительная смесь с истекшим сроком годности. Свойства лежалого цемента меняются не в лучшую сторону. В результате прочность и качество существенно снижаются.

- Покрытие наносится на неподготовленную стену.

- Нарушаются основные условия проведения работ. Например, не дают просохнуть предыдущему слою или не соблюдают рекомендуемую толщину.

- Неправильно выбирают марку. Например, заливая фундаменты, используют более слабую смесь, не способную обеспечить необходимую прочность.

- Пытаются улучшить качество строительных смесей добавлением пластификаторов, цемента и при этом не соблюдают рекомендованные пропорции.

Готовые смеси всегда соответствуют требованиям ГОСТ. Они не требуют использования дополнительных добавок или наполнителей. На сегодняшний день они являются одним из самых популярных и востребованных материалов для оштукатуривания и выравнивания поверхностей.

Специфики смесей, характеристики, рекомендации подбора

Главными элементами являются цемент и песок. Количество, которое стоит после буквы «М», означает нагрузку (килограмм на кв. см), которую выдержит отвердевший раствор. Берут во внимание, что показатель примерный, так как большое количество зависит от различных факторов: правильности приготовления из многофункционального раствора, выполнения технологий выполнения работ, другие. К примеру, нагрузка для марки М150 примерно равна 150 килограмм на 1 см2.

ЦПС имеют следующие характеристики:

- Время высыхания.

- Состав, пропорции. Например, в М150, 100 не бывает в составе органических примесей.

- Возможность сдерживать воду (по ГОСТу данный показатель составляет 90%).

- Устойчивость к морозам, которая устанавливается циклами.

- Показатель расслаиваимости.

- Расход раствора из цемента и песка на 1 м2.

- Толщина.

Если реализуются смеси с идентичными свойствами, то сначала необходимо проверить соотношение высоты, расхода (кг/м2). Практика демонстрирует: покупка ЦПС по меньшей цене в итоге окажется дороже состава с большей стоимостью.

Во время покупки необходимо учесть, что указанная изготовителем норма использования на кв. метр направлена на высококлассных специалистов. Это момент необходимо учесть ещё во время покупки раствора. Практический расход будет выше на 12%.

Цементно-песчаный раствор: плотность, вес, пропорции

Цементно-песчаный раствор – это ремонтно-строительная смесь, в состав которой входят песок, цемент и вода, взятые в определенных пропорциях, зависящих от сферы применения и требований к материалу. Раствор может использоваться для заливки стяжки пола, выполнения штукатурных или кладочных работ. Также актуален бетон для реализации строительных работ общего назначения.

Также актуален бетон для реализации строительных работ общего назначения.

Точное соотношение ингредиентов определяет показатели прочности, плотности, стойкости к разным воздействиям и подбирается всегда индивидуально. Состав может быть как простым (песок и цемент, затворенные водой), так и многокомпонентным (с добавлением разнообразных пластификаторов, присадок, меняющих те или иные характеристики смеси).

В чистом виде цемент не применяют, ведь после затворения и затвердения он становится чрезвычайно хрупким. Как правило, для кирпичной кладки готовят песчано-цементный или известковый состав, для оштукатуривания стен берут раствор с большим объемом цемента и мелкофракционным песком, стяжку пола выполняют из прочного материала соответствующей марки.

Особенности

Качественные смеси на основе песка и цемента будут актуальны всегда. Они отличаются повышенными характеристиками прочности и надежности, возможностью получать раствор с нужными свойствами при условии правильного подбора пропорции и качественных компонентов.

Основные компоненты смеси – песок и цемент, смешанные в установленных по ГОСТу объемах и дополненные теми или иными добавками. Использовать состав цементно-песчаного раствора можно для выполнения внутренних/наружных работ. Прежде, чем приготовить смесь, необходимо изучить ее особенности.

Главные преимущества цементно-песчаного раствора:

- Возможность выбрать строительный материал с характеристиками, точно соответствующими требованиям, среди разнообразия смесей на рынке.

- Стойкость к резким температурным перепадам, жаре и морозу.

- Легкость и простота в приготовлении и работе – раствор достаточно залить водой (взяв указанный в инструкции объем) и тщательно перемешать.

- Прекрасные показатели прочности и надежности, длительный срок эксплуатации.

- Стойкость ко влаге.

- Повышенная сцепляемость с любыми другими материалами – ЦПС можно использовать при отделке блоков разного типа, камня, кирпича, бетона и т.д.

Из недостатков цементно-песчаных растворов, приготовленных на базе сухих смесей заводского производства, стоит выделить такие: сравнительно высокая стоимость, необходимость быстро использовать после затворения водой, важность правильного замеса по инструкции с точным подбором компонентов, сложность работы с вязкими и достаточно тяжелыми составами.

Также стоит помнить, что отмечена достаточно плохая адгезия с основаниями деревянными и покрытыми лако-красочными материалами. Не слишком хорошо ЦПС взаимодействует с гипсом – очень тяжелый и плотный слой бетона может оторвать или деформировать основание.

Как видно, все эти недостатки сопряжены с необходимостью выполнять все работы по правилам и инструкциям, в остальном же явных минусов у цементно-песчаных смесей нет.

Адгезия цементных растворов

Несмотря на хорошую адгезию цемента к минеральным основаниям, в последние годы на строительных рынках активно пропагандируются грунты глубокого проникновения и так называемый «бетонконтакт». На самом же деле толк от них стремится к нулю.

На самом же деле толк от них стремится к нулю.

Грунтовки глубокого проникновения бесполезны и даже вредны по той причине, что могут окончательно закупорить поры в слабовпитывающих основаниях (например гладкий бетон). А пористость основания нужна для хорошего закрепления массы раствора: частицы проникают в поры и цепляют основной слой за основание. При высоком водопоглощении основа хорошо увлажняется — так решается проблема быстрого пересыхания.

Некоторые сомнения может вызывать «бетонконтакт» — он создаёт шероховатую поверхность, при этом сам хорошо прилипает к гладкому бетону. Так и напрашивается мнение — от него будет толк! На самом деле не все виды «бетонконтактов» способны выдержать щелочную среду цементных составов — они попросту в них растворяются. Более того — сам цемент имеет достаточную адгезию к гладким бетонам, главное создать для этого благоприятные условия.

Существует два основных приёма для улучшения адгезии цементных растворов к минеральным основаниям: адгезионный слой

и

набрызг

.

Адгезионный слой представляет из себя более жидкий, тонкий слой того же раствора, который наносится на основание. Жидкая смесь хорошо проникает в поры основания и обеспечивает хорошее сцепление с основным слоем. Основной слой укладывается на НЕсхватившийся адгезионный для образования единого монолита. Данный приём больше подходит для горизонтальных поверхностей, когда сверху располагается основная масса. На вертикальных поверхностях велика вероятность оплываний, хотя всё зависит от конкретной ситуации.

Пример использования адгезионного слоя — укладка полусухой стяжки без разделения с основанием. Полусухая смесь основного слоя укладывается на жидкий слой в 1-3 мм., таким образом слишком сухая смесь имеет возможность «приклеиться» к основанию.

Набрызг используется при штукатурке — жидкий раствор набрызгивается на увлажнённое основание при помощи веника или кисти, образовывая множество выступающих комочков. Благодаря жидкой консистенции, смесь хорошо проникает в поры и имеет отличное сцепление с основой. Отличие от адгезионного слоя еще заключается в том, что нанесение основного слоя производится после схватывания набрызга.

Отличие от адгезионного слоя еще заключается в том, что нанесение основного слоя производится после схватывания набрызга.

Более современным вариантом набрызга и адгезионного слоя является плиточный клей, нанесённый на основание гребенчатым шпателем. Благодаря химическим добавкам, плиточный клей имеет немногим большую адгезию и им удобнее работать. Соответственно адгезионный слой предполагает нанесение основной массы сразу после нанесения клея, при аналогии с набрызгом нужно дождаться схватывания клея. При работе с набрызгом нужно помнить, что марочная прочность наносимого основного слоя должна быть меньше, чем у клея.

Для достижения хорошего результата также рекомендуется на гладких основания делать насечки топором — этот вариант можно использовать совместно с вышеописанными.

Для формирования адгезионного слоя и набрызга можно использовать улучшающие добавки — клей ПВА улучшит их характеристики. Существуют и готовые добавки для этих целей, например Ceresit СС 81.

Технические характеристики

Свойства, параметры и характеристики, которыми должен обладать цементный раствор, определены в ГОСТе. Их следует изучать до того, как проводить расчеты и выполнять те или иные виды работ.

Их следует изучать до того, как проводить расчеты и выполнять те или иные виды работ.

Плотность

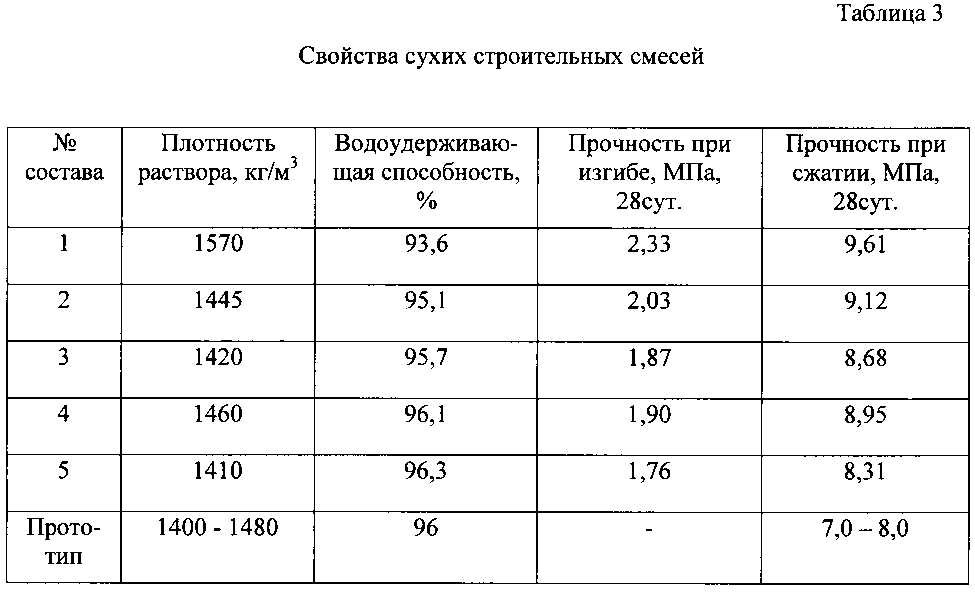

Данный параметр во многом влияет на прочность и теплопроводность застывшего цементно-песчаного слоя. Если не добавлять никаких специальных присадок и пластификаторов, то раствор получается достаточно плотным и тяжелым. Так, в твердом состоянии плотность составляет от 1600 до 1800 кг/м3.

Ввиду такой плотности и хорошей прочности ЦПС можно использовать как для выполнения внутренней/внешней отделки, так и для заливки стяжки пола.

Теплопроводные свойства

Высокая плотность обуславливает достаточно большой показатель теплопроводности. В помещении, где выполнена внутренняя или внешняя отделка с использованием цементно-песчаной смеси, хорошо хранится тепло. Ни гипс, ни другие, более легкие и пористые, материалы такого эффекта не дают.

Коэффициент теплопроводности ЦПС составляет 0.3 Вт. А вот безусадочная штукатурка с подобной основой демонстрирует уровень теплопроводности в пределах 0. 9 Вт.

9 Вт.

Паропроницаемость

При выполнении отделки очень важно учитывать данный параметр. Если слои материалов не будут пропускать воздух, в помещении может скапливаться конденсат, становясь прекрасной средой для размножения грибков, плесени, других микроорганизмов. Цементный раствор дает паропроницаемость на уровне 0.09 мг/мчПа, что достаточно хорошо.

Время схватывания

Скорость схватывания смесей на основе цемента и песка составляет от часа до полутора. Но тут многое зависит от объема воды в растворе и введения в состав специальных добавок, которые могут менять время в сторону уменьшения/увеличения. Мастера советуют готовить смесь небольшими порциями, чтобы успевать ее использовать, так как после начала процесса гидратации материал становится непригодным для заливки, кладки, штукатурки, теряя прочность.

Расчет необходимого количества

Перед тем, как начинать приготовление цементно-песчаного раствора, необходимо выбрать правильное соотношение материалов, определить расход. Но до этого определяют нужный объем цементной смеси, чтобы рассчитать материалы. В описании обычно указывается расход готовой ЦПС из расчета расхода на квадратный метр при условии слоя толщиной в сантиметр. Для получения затрат материала на кубический метр нужно данное значение просто помножить на 100.

Но до этого определяют нужный объем цементной смеси, чтобы рассчитать материалы. В описании обычно указывается расход готовой ЦПС из расчета расхода на квадратный метр при условии слоя толщиной в сантиметр. Для получения затрат материала на кубический метр нужно данное значение просто помножить на 100.

Расход смеси:

- Составы высокой марки – около 2200 килограммов на кубический метр.

- Легкие штукатурки с добавлением извести – от 1200 до 1600 кг/м3.

Чтобы определить расход смеси для стяжки либо состава для штукатурки, то тут все просто: считают общую площадь стены или пола, потом нужно умножить на толщину слоя (в сантиметрах) и высчитать нужный объем раствора. А вот что касается расхода материала на кладку, то тут многое зависит от опыта мастера. По технологии расход ЦПС составляет около 25% объема стены, но на показатель влияют количество брызг и толщина швов.

Время высыхания

Данный параметр зависит от толщины слоя ЦПС и температуры окружающей среды. Так, при температуре в диапазоне от +15 до +25 градусов слой в 2 сантиметра будет сохнуть в течение 12-14 часов. Если слой толще, то и время высыхания увеличивается.

Так, при температуре в диапазоне от +15 до +25 градусов слой в 2 сантиметра будет сохнуть в течение 12-14 часов. Если слой толще, то и время высыхания увеличивается.

Мастера советуют не производить никаких манипуляций с поверхностью в течение суток-двух после выполнения работ (а то и больше, если слой большой).

Расход компонентов

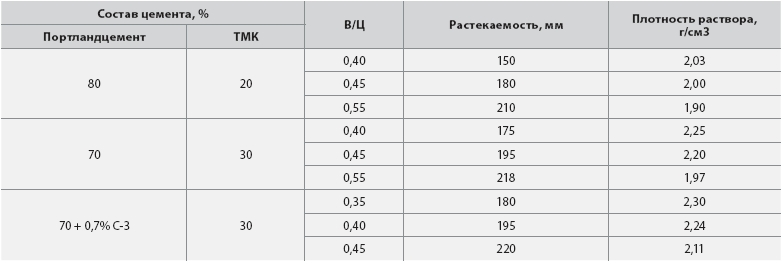

Чтобы приготовить цементно-песчаный цемент необходимой прочности и свойств, должна точно соблюдаться пропорция, от которой зависит расход компонентов. Стандартное (принятое в нормативах) соотношение цемента и песка в ЦПС составляет 1:3 с В/Ц 0.45-0.55 при условии выбора вяжущего марки М400.

Основные компоненты для ЦПС:

- Цемент – выступает в роли вяжущего, обычно берут М400 или М500, с датой производства менее 6 месяцев тому. Чем свежее цемент, тем он активнее и тем лучшие характеристики даст смеси.

- Песок – с плотным крупным зерном, без примесей пыли и глины. Песок должен быть чистым – это важно, в противном случае его нужно промыть и просушить.

- Чистая вода – без примесей, температуры около +20С.

В зависимости от сферы и особенностей применения соотношение компонентов в растворе может быть разным. Все зависит от выбранной марки.

Выбор цементно-песочной смеси по назначению:

- Для кладки

– используют марки от М50 до М200, в работе с несущими конструкциями нужно брать раствор минимум М100, монтаж сборного фундамента требует прочности марки М200 хотя бы. В таком случае пропорция цемента и песка составляет 1:2.

- Штукатурка

– актуальны смеси от М10 до М50, обязательно пластичные, что достигается введением в состав глины, известкового теста, гипса и других компонентов.

- Заливка стяжки

– от М150 и выше. Замешивая такой раствор, важно правильно определить В/Ц (около 0.45-0.55), так как излишек воды может стать причиной появления трещин. Пропорции классические: 1:3 либо 1:2.8, цемент марки минимум М400.

Расчет пескоцементной сухой смеси для стяжки

Для стяжки характерно присутствие повышенного давления на готовую площадку. Это характеризует увеличенную необходимость в прочности стяжки. Таким образом следует использовать смесь M300 или M400. В некоторых случаях применяется и M200, но только там, где не требуется высокая прочность.

Это характеризует увеличенную необходимость в прочности стяжки. Таким образом следует использовать смесь M300 или M400. В некоторых случаях применяется и M200, но только там, где не требуется высокая прочность.

Главным нюансом при стяжке является ее глубина, чем она больше, тем больше раствора будет уходить на 1 м2. В целом стяжка редко превосходит 30 см, дополнительно снизу выкладывается слой из щебня или гравия для создания платформы.

Высчитывать количество ЦПС необходимо после формирования платформы из сыпучих материалов, если такая планируется.

Подсчет необходимого количества материалов можно производить основываясь на параметре 1 м3. Предварительно следует площадь и глубину перевести в эту величину. Помещение площадью 50 м2 и глубиной стяжки 20 см будет требовать 50 м2 * 0.2 м = 10 м3.

Расчет для стяжки

Далее выбрав необходимую для задачи марку смеси, обычно М200 или М300, можно определить количество приобретаемого материала. Помимо марки вес на 1 м3 также зависит от производителя и компонентов, которые он использовался.

Помимо марки вес на 1 м3 также зависит от производителя и компонентов, которые он использовался.

Для М200 на 10 м3 необходимо использовать расход порядка 600 кг/м3 * 10 м3 = 6000 кг, при этом нужно учесть осадку в размере 1 к 1.4. То есть следует обзавестись 8400 кг смеси для 10 м3 стяжки.

Для M300 несколько отличается объем 650 кг/м3 * 10 м3 = 6500 кг. При учете некоторого оседания при приготовлении смеси, объем становится приблизительно равен 9100 м3.

Независимо от способа приготовления (вручную или готовая ЦПС) подобный подсчет поможет приблизительно сориентироваться в количестве материалов. Но производя смесь вручную необходимо достаточно точно определять марку раствора.

Более подробно о расчете материалов для стяжки смотрите на видео:

Разновидности

Смесей с цементно-песочной основой существует множество. Все они представлены в специализированных магазинах и предполагают свои особенности.

М100

Состав чаще всего выбирают для замеса штукатурки, так как в нем есть известь и уменьшена доля цемента. Стоимость сухой смеси небольшая, она может использоваться как для оштукатуривания стен внутри и снаружи, так и выравнивания различных поверхностей, устранения дефектов (бугры, трещины, выбоины, перепады, щели и т.д.).

Стоимость сухой смеси небольшая, она может использоваться как для оштукатуривания стен внутри и снаружи, так и выравнивания различных поверхностей, устранения дефектов (бугры, трещины, выбоины, перепады, щели и т.д.).

М150

Это универсальная ЦПС, которая подходит для замеса кладочных и штукатурных растворов. Можно делать и стяжку из смеси, применять в ремонтных работах. Этой смесью допускается в быту заменять самые разные составы, можно добавлять присадки для прочности и долговечности. Стоимость смеси доступная.

Чем отличается цементно-песчаная смесь М150:

- Расход на 1м2 составляет 16.5 килограммов

- Оптимальная толщина слоя – 5-50 миллиметров

- Время схватывания – 2 часа, полное отвердевание происходит в течение суток

В продаже представлены готовые кладочные растворы М150. При покупке обязательно обращают внимание на наличие и тип добавок в составе.

М200

Это монтажно-кладочный раствор, который может предполагать разный состав. Существует несколько типов смесей: для кладки, штукатурки, фундамента/стяжки. Слой раствора получается надежным и плотным, расход при толщине слоя в 5 миллиметров составляет около 7.5-8.5 1м2.

Существует несколько типов смесей: для кладки, штукатурки, фундамента/стяжки. Слой раствора получается надежным и плотным, расход при толщине слоя в 5 миллиметров составляет около 7.5-8.5 1м2.

М300

Самая популярная смесь, которую еще называют пескобетоном или составом для фундамента. Стоимость выше, чем у смесей ниже марки, сфера применения достаточно ограничена: смесь дает повышенную прочность, актуальную при выполнении далеко не всех видов работ.

Такой раствор лучше всего использовать для выполнения массивных стяжек, установки серьезных монтажных конструкций. Для штукатурки сухой состав не подходит.

Транспортировка и хранение

Сухие смеси для приготовления кладочных растворов М100 перевозят в полиэтиленовых пакетах или бумажных мешках. Обязательно наличие документа о качестве. Срок хранения смеси — 6 месяцев. По его истечении марка материала по прочности на сжатие снижается. Такой состав пригоден для использования, но только при монтаже конструкций с невысокими требованиями к несущей способности. Готовый раствор доставляют к покупателю в автомобиле, оснащенном бетоносмесителем, реже в бункерах. Его используют сразу.

Готовый раствор доставляют к покупателю в автомобиле, оснащенном бетоносмесителем, реже в бункерах. Его используют сразу.

Сфера применения

Цементно-песчаные смеси сегодня очень популярны и применяются повсеместно.

Где и как применяются ЦПС:

- Внутренняя отделка помещений – в смеси добавляют немного цемента, вводят известь, выбирают песок мелкой фракции и однородный.

- Универсальные составы – подходят для кладки, фасадных/внутренних работ, стяжки. Масса цемента в растворе стандартная, часто в составе есть пластификаторы.

- Кладка – для возведения построек средней этажности из кирпича.

- Стяжка пола – черновая или финишная, выступающая и основным покрытием.

- Фасадные отделочные работы – цемента тут больше, добавлены гидрофобные присадки, а также вещества для повышения морозостойкости и уменьшения усадки.

- Строительство многоэтажных зданий – применяются смеси М400-М600, в них много цемента, есть армирующее волокно, специальные присадки.

- Выравнивание стен/пола – устранение разнообразных дефектов под финишную отделку.

Инструменты для работы

Чтобы сделать раствор, необходимо иметь все нужное под рукой и приготовить желательно инструменты заранее, чтобы потом не пришлось тратить время на поиски или отсыпать компоненты «на глаз» за неимением емкостей и т.д.

Что нужно для работы с цементно-песчаной смесью:

- Емкость для замеса – поддон или бетономешалка, большая миска прямоугольной формы (корыто). Лучше всего выбирать бетономешалку, так как с поддоном трудно работать, а в емкости с углами могут собираться отдельные компоненты.

- Лопата – для закладки компонентов.

- Ведро – используется в качестве мерной емкости при определении объема составляющих.

- Строительный миксер или дрель для смешивания состава (если готовится немного).

- Строительный конус – может пригодиться для определения уровня подвижности смеси.

- Инструменты для выполнения работ – правила, мастерки, шпатели и т.

д., набор зависит от задачи.

д., набор зависит от задачи.

*Пояснения к калькулятору

- Калькулятор может посчитать объем как для целого числа, так и для дробного. Пример: объем бетона 3м 3 , объем бетона 50л (0,05м 3 ).

- В калькуляторе реализован расчет для смеси с подвижностью П3 (9-10см осадка конуса) для цементно-известковых растворов (согласно СП82-101-98). Расход воды для смесей с другой подвижностью находится на опытных замесах. Необходимую вам подвижность можно посмотреть в поле «Подвижность», которое автоматически заполняется при выборе «Назначение раствора».

Как приготовить

Сделать песчано-цементную смесь можно самостоятельно либо купить готовый сухой порошок. Второй вариант дороже, поэтому мастера нередко выбирают первый. В таком случае нужно правильно определить вес и объемы компонентов, быстро замешать раствор и использовать по назначению.

Для стяжки

Цемент марки М400 или М500 смешивают в пропорции 1:2 или 1:3 соответственно. Для исключения риска появления трещин и других деформаций на поверхности в смесь вводят фиброволокно в расчете 0. 7-0.9 килограммов на кубический метр раствора.

7-0.9 килограммов на кубический метр раствора.

Для кладки

Тут самым важным компонентом является песок, который должен быть просеянным и просушенным, мелким и чистым. К одной части цемента берут 3-5 частей песка. Готовится раствор порционно, первую порцию проверяют на отдельной поверхности на предмет качества, потом корректируют соотношение в случае необходимости.

Для штукатурки

Компоненты смешивают в нормативном соотношении один к трем (цемент и песок). Прочность и качество раствора зависят не только от состава, но и тщательности перемешивания.

Добиться нужного эффекта замесом вручную очень трудно, лучше использовать бетономешалку или электрическую дрель, перфоратор со специальными насадками.

Добавки

Количество и разнообразие веществ, которые вводятся в состав ЦПС в тех или иных объемах, сегодня достаточно большое. Выбрать среди них то, что нужно, порой сложно, не разобравшись предварительно в особенностях и свойствах присадок.

Что и для чего добавляют в ЦПС:

- Клей ПВА – обеспечивает дополнительную адгезию, пластичность, комфорт в работе с раствором.

Часто добавляется в смесь для оштукатуривания.

Часто добавляется в смесь для оштукатуривания. - Гашеная известь – этому компоненту нужна вода, в соответствии с объемом которой добавляют определенную массу известки (известковая вода или пушонка). Гашение выполняют за несколько недель до реализации ремонтных работ.

- Сажа и графит – придают раствору определенный цвет.

- Жидкое мыло и средство для мытья посуды – отделочный материал приобретает повышенную пластичность. Эти компоненты вводят в состав сразу после воды, обычно достаточно 50-100 миллилитров. Если добавить средства больше, из-за мыльных пузырей со смесью будет сложно работать и прочность уменьшится.

Заливаем бетон 200 – рекомендации профессионалов

Профессиональные строители предлагают бетонировать с соблюдением следующих рекомендаций:

- размещайте резервуар с раствором в непосредственной близости от места работ;

Для того чтобы он имел наиболее высокие характеристики и большую прочность, при его изготовлении в смесь добавляются различные добавки

- заливайте с высоты не более одного метра, чтобы предотвратить расслаивание;

- применяйте для подачи смеси желоб, позволяющий точнее распределять раствор;

- готовьте бетонный раствор при температуре более пяти градусов Цельсия;

- бетонируйте за один прием, допуская перерывы длительностью не более 2 часов;

- уплотняйте массив, особенно в местах расположения арматурного каркаса;

- периодически увлажняйте поверхность.

Выполнение указанных правил позволит избежать трещин, обеспечит качество монолита.

Производители

Современный рынок строительных материалов предлагает достаточно большой выбор разнообразных смесей и порошков для тех или иных задач. Выбирать стоит продукцию проверенных производителей, которые гарантируют высокое качество компонентов и создание их в соответствии с технологией.

«Монолит»

Крупный производитель, который создает и продает цементно-песчаные смеси на заводе в Кирове. Ассортимент достаточно большой, в него входят надежные и высококачественные составы марки М150, хорошо подходящие для оштукатуривания, заделки швов, кладки внутри и снаружи помещения.

Также реализуются надежные составы марки М300, актуальные для производства бетонных конструкций повышенной прочности.

Knauf

Известный бренд, поставляющий на рынок качественные цементные, штукатурные смеси в нескольких линейках («Сивенер», «Адгезив», «Грюнбанд», «Унтерпутц»). Вся продукция отличается великолепными показателями теплоизоляции. Подходит для выполнения отделочных работ полного спектра – внутренних/наружных. В большей части смесей производителя в состав введены компоненты для повышения положительных свойств.

Подходит для выполнения отделочных работ полного спектра – внутренних/наружных. В большей части смесей производителя в состав введены компоненты для повышения положительных свойств.

«Реал»

Продукция производителя пользуется популярностью, поставляет качественные цементные смеси марок М75 и М150, М100 и М200. Ассортимент позволяет выбрать то, что нужно для отделочно-ремонтных работ. Большинство сухих смесей дополнены компонентами для повышения морозостойкости, что расширяет возможности работы с ними и позволяет использовать как внутри, так и снаружи.

Dauer

Немецкий бренд, который предлагает недорогие высококачественные ЦПС для отделки фасадов и стен внутри помещения, заливки стяжек, монтажа блоков и кирпича.

Сухие смеси производителя очень популярны, так как у них маленький расход, демократичная цена, что в общем позволяет существенно снизить расходы на выполнение работ.

«БалтПитерСтрой»

Крупная российская компания, поставляющая на рынок цементно-песчаные растворы любых марок. Также среди продукции можно найти другие компоненты – бут, гравий, щебень, песок, цемент в мешках и разнообразные реагенты (антигололедные, к примеру).

Также среди продукции можно найти другие компоненты – бут, гравий, щебень, песок, цемент в мешках и разнообразные реагенты (антигололедные, к примеру).

«Стройсервис-Novablock»

Ранее цементно-песчаные составы производителя были представлены на рынке под брендом «Plita Milks». Кроме сухих смесей, в ассортименте продукции можно найти песчано-гравийную смесь высокой прочности марки М300. Все составы отличаются очень хорошим качеством, так как производятся на современном заводском оборудовании в промышленных масштабах.

«Адамант СПБ»

Завод предлагает огромный ассортимент щебня, песка, цемента, ЖБИ, высококачественного бетона. ЦПС представлены разнообразными марками – в линейке есть как М100, так и М400.

сухая цементно-песчаная кладочная смесь, раствор пескобетона, ПЦС стяжка, технические характеристики, плотность, вес, расход

Цементно-песчаные смеси – это самым распространенный материал, который люди применяют в ходе проведения строительных и ремонтных работах. Производят их на основе цемента и песка. В целях повышения технологических свойств в ходе производства в продукт вводят различные добавки (пластификаторы). Задействуют цементные смеси на всех этапах производства, начиная устройством фундамента и, заканчивая оштукатуриванием стен. Для получения готового состава необходимо просто добавить воды и размешивать в течение нескольких минут. Благодаря такому простоту приготовлению такие составы пользуются большой популярностью. Рассмотрим более подробно технические свойства и характеристики М 150, а также способы ее нанесения.

Производят их на основе цемента и песка. В целях повышения технологических свойств в ходе производства в продукт вводят различные добавки (пластификаторы). Задействуют цементные смеси на всех этапах производства, начиная устройством фундамента и, заканчивая оштукатуриванием стен. Для получения готового состава необходимо просто добавить воды и размешивать в течение нескольких минут. Благодаря такому простоту приготовлению такие составы пользуются большой популярностью. Рассмотрим более подробно технические свойства и характеристики М 150, а также способы ее нанесения.

Свойства цементно-песчаной штукатурки

Сухая ЦМК смесь М150 служит для осуществления оштукатуривания стен, потолков и остальных поверхностей и является универсальной строительной смесью. Кроме этого, использовать этот материал можно при условии, что при последующей обработке будет происходить окраска, шпатлевание и поклейка обоев.

Цементно-песчаная смесь М150 может быть задействована при кладке стен, бетонировании лестниц, ремонтных работах полов, заделке стен из бетона и участков, где имеется отвалившаяся штукатурка. Наносить такой состав можно на поверхность из бетона, кирпича и цемента. Толщина наносимого слоя будет составлять 5-50 мм.

Наносить такой состав можно на поверхность из бетона, кирпича и цемента. Толщина наносимого слоя будет составлять 5-50 мм.

О том сколько сохнет цементная стяжка пола, можно узнать в статье.

Для цементной штукатурно-кладочной смеси М150 характерны следующие свойства:

- Возможность выравнивания стен и потолков без использования штукатурной стеки. При этом слой должен иметь толщину 30 мм.

- Высокая степень сцепки к различным основаниям.

- Паропрницаемость.

- Атмосферостойкость.

- Морозостойкость.

- Возможность применения для внутренних и наружных работ.

Расход цемента на 1 куб раствора составляет количество, указанное в данной статье.

На видео – технические характеристики цементной песчаного раствора (цпр) м 150:

Области применения

Бетон М 150, характеристики которого не особо высоки, имеет некоторые ограничения по области применения. Нежелательно использовать этот композит при резких температурных колебаниях и повышенной влажности.

Из-за низкого уровня устойчивости к влиянию окружающей среды, его мало используют при строительстве объектов, выдерживающих большие нагрузки

Бетонный раствор марки 150 используется при выполнении следующих работ:

- заливке фундаментов неответственного назначения. Частные застройщики довольно часто используют недорогие марки бетона при обустройстве оснований под легкие постройки – сараи, беседки, открытые навесы для хранения автомобилей;

- подготовке основы под укладку фундамента здания. Любой строительный объект нуждается в качественном фундаменте, отвечающем за долговечность строения. Поэтому после проведения мероприятий по уплотнению почвы проводят заливку бетонного раствора М150, образующего промежуточный прочностной слой между грунтом и фундаментом;

- обустройстве площадок для монтажа небольших сооружений. Установка временных киосков, ларьков, разнообразных торговых точек не требует создания долговечных, дорогостоящих оснований;

- создании «подушки» под основное дорожное покрытие.

В рамках борьбы за экономию средств при укладке дорожного полотна, бетонный раствор М150 просто незаменим. Он легко укладывается, имеет низкую себестоимость, обладает достаточной прочностью для создания подкладки под основное покрытие на дорогах с неинтенсивным движением;

В рамках борьбы за экономию средств при укладке дорожного полотна, бетонный раствор М150 просто незаменим. Он легко укладывается, имеет низкую себестоимость, обладает достаточной прочностью для создания подкладки под основное покрытие на дорогах с неинтенсивным движением; - заливке стяжки под некоторые виды напольных покрытий. Выполнение стяжки данным составом также подразумевает создание промежуточного слоя, способного взять на себя определенную часть предполагаемых нагрузок;

- подготовке и выравнивании стен для дальнейшей отделки. Использование возможно, если в приготовлении не участвовал наполнитель крупной фракции;

- бетонировании столбиков для заборов, бордюров, садовых дорожек. Для заливки бетонных дорожек в чистом виде раствор М150 не применяется, поскольку подвержен воздействию природных факторов. Он нашел широкое применение как связующий компонент при укладке природного или искусственного камня, декоративных плит, бордюров.

Спектр применения бетона М150 довольно разнообразен благодаря выгодному соотношению цены и качества.

Технические характеристики ЦПС

Таблица 1 – Технические характеристики цементной смеси М150

| Адгезия к основанию, МПа, не менее: | 0,6 |

| Прочность на сжатие: | 15 |

| Оптимальная толщина наносимого слоя, мм | 10-50 |

| Расход сухой смеси на оптимальный показатель толщины слоя, мм | 30-40 |

| Приготовление смеси, кг воды/на кг сухой смеси | 0,24-0,28 |

Какой расход цемента на 1 куб кирпичной кладки указано в данной статье.

Что касается расхода, то при кладке в среднем может использоваться 25 кг готовой смеси на 1 м2, а толщина наносимого слоя при этом будет составлять 10 мм. Кроме этого, на расход представленного материала влияет такой фактор, как толщина кладочного материала:

- ½ кирпича 25 кг/м2;

- 1 кирпич 50 кг/м2;

- 1 ½ кирпича 75 кг/м2;

- 2 кирпича 100 кг/м2э

О том какова цена цемента М 400, указано в данной статье.

Особенности

Сухая универсальная смесь М150 предназначена для кладки, монтажных и отделочных работ. Одним из главных ее свойств является создание ровного пластичного слоя, который необходим при строительстве, монтаже, кладке кирпича, штукатурке. Выпускается она обычно в мешках по 50 кг, реже по 40 или 25 кг, для приготовления необходимо лишь разбавить ее нужным количеством воды, указанном на упаковке и размешать миксером.

Благодаря наличию пластификаторов и других компонентов в их эффективном соотношении, сухая универсальная смесь М150 обладает следующими преимуществами:

- надежность и отличное качество;

- возможность сцепления со многими поверхностями;

- морозостойкость;

- экономный расход материала;

- хорошая паропроницаемость;

- защита от влаги.

Название «универсальная» говорит само за себя. Это значит, что данную смесь можно применять для множества различных работ внутри помещения и снаружи. Она может подойти как для умеренного климата, так и для суровых северных морозов. Чаще всего ее применяют для монтажа и укладки кирпичей и блоков, выравнивания поверхностей, бетонирования.

Она может подойти как для умеренного климата, так и для суровых северных морозов. Чаще всего ее применяют для монтажа и укладки кирпичей и блоков, выравнивания поверхностей, бетонирования.

Существует несколько разновидностей универсальной смеси М150, отличающихся по составу и назначению.