Плотность керамзитобетона, кг/м3, керамзитобетон объемный вес 1200, теплопроводность, удельный, состав, плотность 600, М150

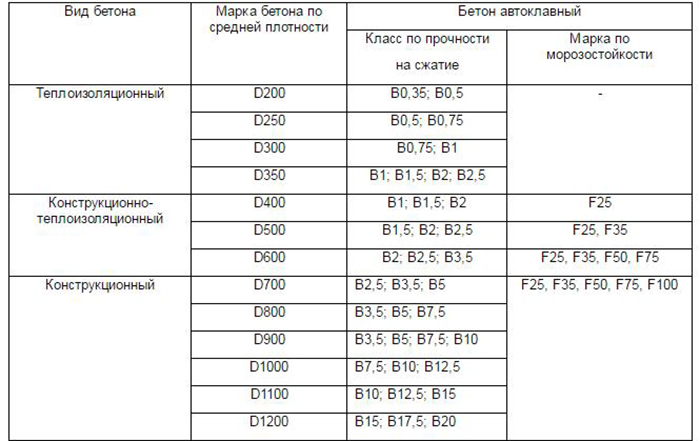

Плотность керамзитобетона, в зависимости от типа материала, варьируется от 350 кг/м3 до 1800 кг/м3. Показатели будут зависеть от фракций и пористости керамзита и пропорций компонентов. Различают несколько видов материала, в зависимости от состава и дополнительных добавок: конструкционный, теплоизоляционный и конструкционно-теплоизоляционный.

Состав керамзитобетона

- Портландцемент марки М400. Обязательно свежий, так как именно он является вяжущим компонентом смеси.

- Керамзит разных фракций, в зависимости от нужной марки. Предварительно его очищают от посторонних примесей.

- Речной или кварцевый песок различной дисперсности. Он должен быть просеян и очищен от ненужного мусора и включений.

- Очищенная вода, которую пропускают через систему фильтрации.

Все компоненты подбираются в соответствии с требованиями ГОСТ для соблюдения значений плотности керамзитобетона кг/ м3.

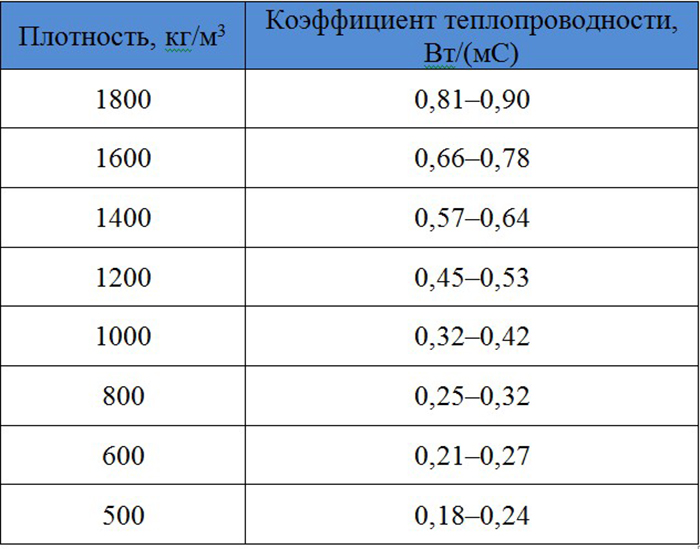

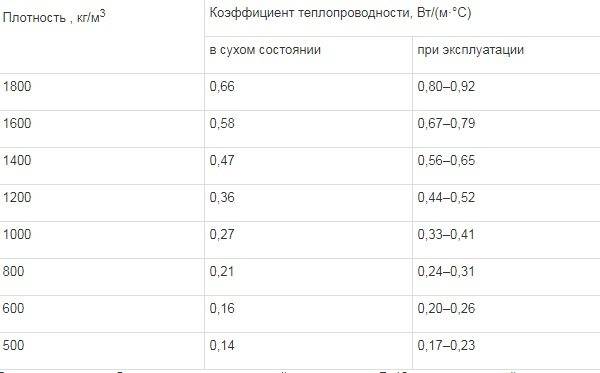

Теплопроводность керамзитобетона

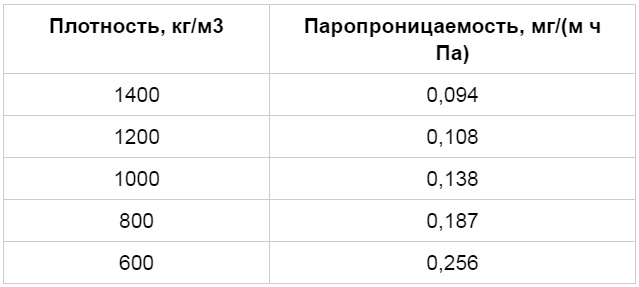

Способность передавать тепло является одной из важнейших при постройке жилых объектов. На этот фактор влияет пористость материала. Чем она выше, тем лучше сохраняется тепло.

Теплоизоляционно-конструктивный керамзитобетон, с объемным весом 1200 кг/м3, лучше всего удерживает тепло. Его используют для изготовления панелей и стеновых блоков при постройке домов. Его теплопроводность достигает 0,45 Вт (м*К).

Удельный вес керамзитобетона

Расчет удельного веса производят в сухом состоянии смеси. На этот показатель влияет размер частиц компонентов материала. Их соотношение к массе и будет показателем удельного веса.

Расчет показателя проводится для определения веса куба керамзитобетона. Параметры определяются государственным стандартом, а их нарушение ведет к снижению качества и характеристик смеси.

Керамзитобетон М150 плотность

В соответствии с ГОСТ марке М150 присвоена плотность D1400. Его используют при сооружении стеновых блоков и несущих конструкций. В частном строительстве его применяют для заливки фундамента, стяжек, изготовления декоративных элементов. Это далеко не вся сфера использования этого материала. Благодаря хорошей плотности, он обладает свойствами прочности и долговечности.

Керамзитобетон плотностью 600 кг/м3, несмотря на небольшой показатель, нашел свое применение в сфере частного строительства. Этот тип легкого теплоизоляционного бетона прекрасно сохраняет тепло, что является несомненным плюсом.

Компания «НИКС-К» более 10 лет производит качественные бетонные смеси и реализует их по ценам ниже среднерыночных. Так же мы предлагаем купить щебень, торф, чернозем, песок. Для заказа свяжитесь с нашими менеджерами. Специалисты помогут оформить заявку и рассчитают ее итоговую стоимость.

Преимущества компании «НИКС-К»

- Доставка при помощи собственной специализированной техники по Москве и области.

- Бесперебойная работа в условиях отсутствия электроэнергии.

- Системы видеонаблюдения для решения возможных споров.

- Точная погрузка заказа специализированной весовой установкой.

- Сертифицированная лаборатория для контроля качества и исследования новых рецептур.

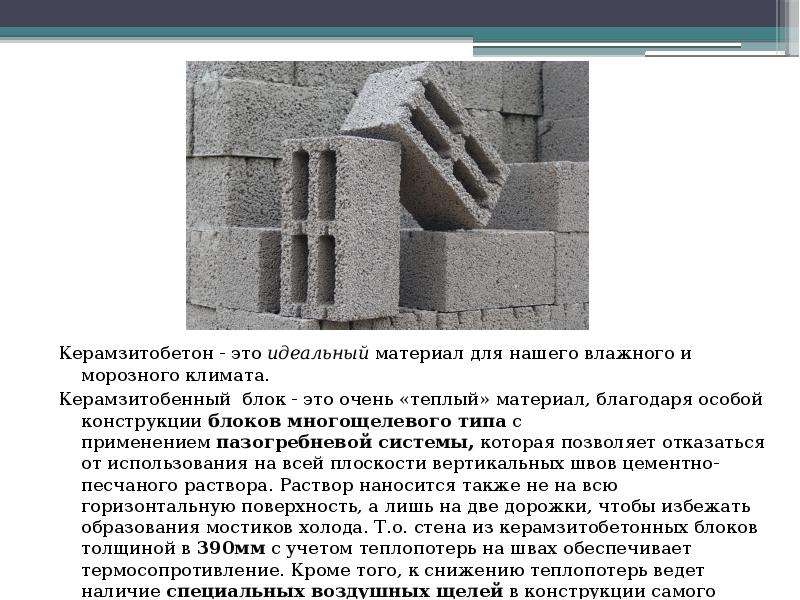

Преимущества стен из керамзитобетонных блоков.

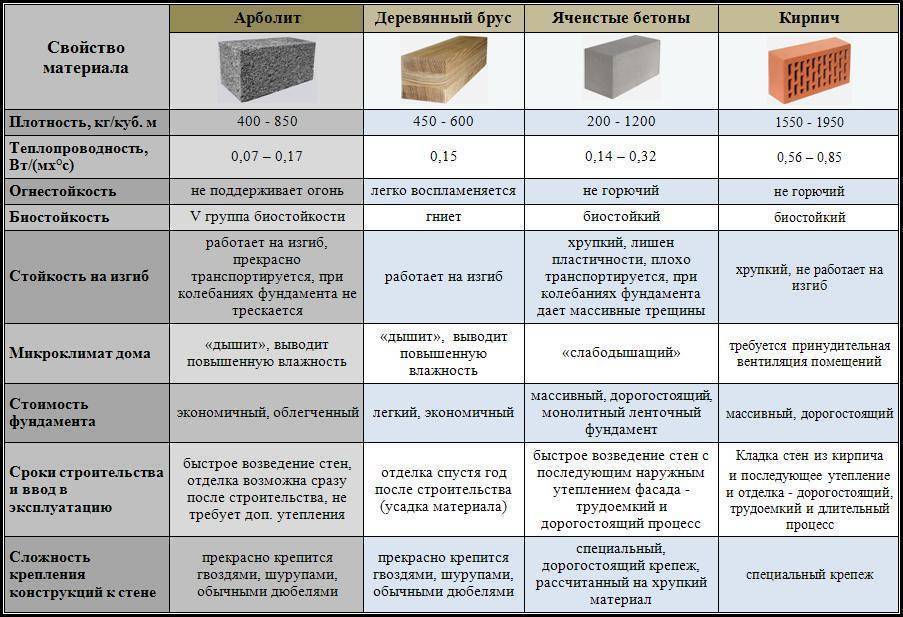

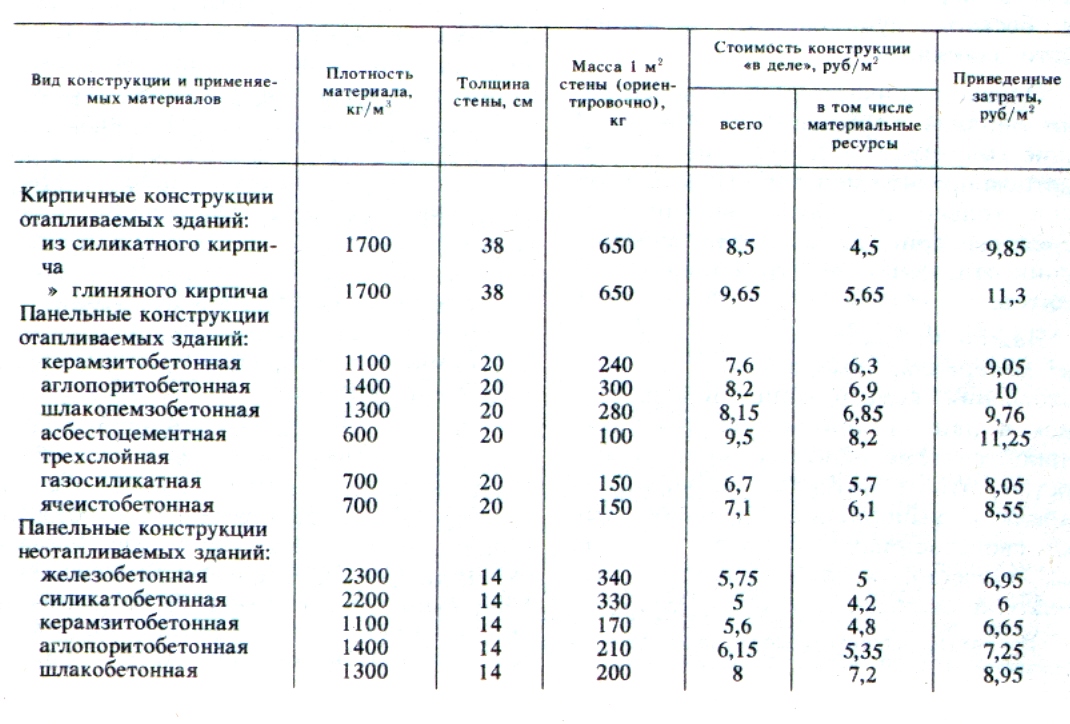

Самые распространенные материалы для строительства стен – это керамзитобетонный блок, газо- и пенобетонный блок и древесина. Самый главный недостаток древесины – это горючесть. Кроме того, теплозащитные свойства стены зависят не только от коэффициента теплопроводности материала, но и от толщины стены. Толщина стен деревянных домов ограничивается диаметром стволов деревьев, и, как правило, не превышает 20-30 см.

Что касается газобетонных и пенобетонных блоков, они имеют ряд недостатков по сравнению с керамзитобетонными:| Наименование показателя | Значение, для | |

| Газобетонного и пенобетонного блока | Керамзитобетонного блока | |

| Плотность, кг/м3 | 600 — 1000 | 1000 — 1300 |

| Марка по прочности | 25 — 35 | 35 — 100 |

| Коэффициент теплопроводности, Вт/м∙⁰С | 0,22 — 0,28 | 0,32-0,42 |

| Водопоглощение, % | 30-40 | 7-10 |

| Морозостойкость | 35-75 | 50-75 |

| Усадка, мм/м | 0,43 | отсутствует |

| Наличие армопояса | требуется | не требуется |

| Звукоизоляция, дБ | 39-43 | 52 |

| Простота кладки | требует штрабления для армирования | не требует штрабления для армирования |

| Простота оштукатуривания |

— требует предварительной грунтовка в два слоя; — штукатурится специальными дорогостоящими смесями.

|

— не требует предварительной грунтовки; — можно штукатурить обычным раствором |

Керамзитобетонный блок практически по всем показателям превосходит газобетонный.

Во-первых – газобетон имеет меньшую прочность, а главное трещиностойкость. Даже если несущей способности блоков достаточно для восприятия нагрузки от плит перекрытия, может возникнуть другая проблема. Любые деформации грунта под домом, доже очень маленькие (а они происходят в любых грунтах в первые годы после постройки здания) могут привести к появлению трещин в стенах. Это связано с тем, что очень тонкие бетонные стенки между порами в блоке не могут сопротивляться растягивающим напряжениям, возникающим в нем при деформациях. Трещины в стенах, особенно если они возникают уже после того как вы выполнили отделку, и рвут обои, это очень не приятно.

Связано это с тем, что газобетон плохо работает на растяжение и плиты перекрытия в местах опирания как бы срезают его.

Связано это с тем, что газобетон плохо работает на растяжение и плиты перекрытия в местах опирания как бы срезают его.

Во-вторых – у газобетонных блоков, по сравнению с керамзитобетонными меньше прочность на выдергивание анкера. А ни кто не хочет, чтобы у него из стены вырвался крепеж, например кухонного шкафчика, или телевизора.

В-третьих – Пожарная безопасность материала характеризуется не только его способностью к горению, но и так называемым «пределом огнестойкости», т.е. временем через которое конструкция из этого материала потеряет несущею способность при воздействии пожара. Хотя и керамзитобетонные блоки и газобетонные не горючи, предел огнестойкости керамзитобетонных блоков, все таки, выше. Это связано с тем, что при высокой температуре происходят полиморфные превращения кварца. Т.е. в кварцевом песке, который является основным компонентом газобетона, перестраивается кристаллическая решетка, это сопровождается изменением объема. В итоге тонкие стенки между порами в газобетоне быстро разрушаются. В керамзитобетонных блоках кварцевого песка очень мало, а основным заполнителем является керамзит, который уже прошел обжиг и, поэтому термостойкость его очень высокая.

В итоге тонкие стенки между порами в газобетоне быстро разрушаются. В керамзитобетонных блоках кварцевого песка очень мало, а основным заполнителем является керамзит, который уже прошел обжиг и, поэтому термостойкость его очень высокая.

В-четвертых – Керамзитобетонные блоки имеют лучшие звукоизоляционные свойства. Способность материала уменьшать уровень проходящего через него звука называется «изоляция воздушного шума (звукоизоляция)» и характеризуется индексом изоляции воздушного шума. Чем он выше, тем лучше звукоизолирующие свойства конструкции. Звуковая волна хорошо передается по воздуху, поэтому, чем плотнее материал, тем индекс изоляции воздушного шума выше.

В-пятых. Газобетон имеет усадку, т.е. он со временем уменьшается в объеме, что связано с химическими процессами карбонизации извести. Это значит, что уменьшение объемов газобетона будет происходить в уже выложенных стенах, что приведет к образованию трещин и щелей между блоком и раствором, между блоком и плитой перекрытия и т. д. Так же серьезным недостатком газобетона является его высокое водопоглощение. Кроме того, что это может приводить к отсыреванию стен, это еще и сводит на нет преимущества в теплопроводности блоков, так как вода в порах материала сильно увеличивает его теплопроводность.

д. Так же серьезным недостатком газобетона является его высокое водопоглощение. Кроме того, что это может приводить к отсыреванию стен, это еще и сводит на нет преимущества в теплопроводности блоков, так как вода в порах материала сильно увеличивает его теплопроводность.

Керамзитобетонные блоки – технические характеристики, размеры, плюсы и минусы

Выбор строительного материала, осуществляется на первоначальной стадии проектирования постройки и является одной из самых главных её задач. Сделав этот выбор правильно, можно обеспечить не только получение теплого, комфортного и надежного дома, но и в значительной степени сэкономить как время, требующееся для достижения конечного результата, так и количество финансовых вложений.

Стоит учитывать, что правильность выбора материала для строительства зависит от многих факторов, начиная от типа грунта, на котором будет возведено строение и заканчивая требующейся температурой внутри. Одними из универсальных видов строительных материалов для возведения стен малоэтажных зданий являются керамзитобетонные блоки. Плюсы и минусы именно этого материала для застройки мы сегодня рассмотрим.

Керамзитобетонные блокиИсточник dom-ssk.by

Одними из универсальных видов строительных материалов для возведения стен малоэтажных зданий являются керамзитобетонные блоки. Плюсы и минусы именно этого материала для застройки мы сегодня рассмотрим.

Керамзитобетонные блокиИсточник dom-ssk.byДостоинства и недостатки

- малый вес;

- повышенная прочность на изгиб и крошение;

- высокие пароизоляционные свойства;

- низкая теплопроводность;

- стойкость к воздействию микроорганизмов, плесени и грибка;

- устойчивость к перепадам температур;

- негорючесть.

Использование стеновых керамзитобетонных блоков позволяет возводить строения за небольшой промежуток времени, так как технология работы с этим материалом достаточно простая и профессионалы справятся с ней в разы быстрее, чем, к примеру, при использовании кирпича. На скорость возведения дома влияет и размер блока керамзитобетона. А используя в совокупности другие виды строительных и отделочных материалов, можно придать внешнему виду здания индивидуальность и неповторимость, не затрачивая при этом большого количества финансов.

На скорость возведения дома влияет и размер блока керамзитобетона. А используя в совокупности другие виды строительных и отделочных материалов, можно придать внешнему виду здания индивидуальность и неповторимость, не затрачивая при этом большого количества финансов.

Керамзитобетонные блоки плохо переносят даже не особо большие значения ударных и динамических нагрузок – это наиболее значимый недостаток строительного материала. Еще один минус – керамзитобетонные блоки плохо поддаются идеально ровному распилу.

Процесс резки керамзитобетонного блокаИсточник pinterest.comВ процессе пиления или резки на гранях блока легко образовываются сколы и трещины, что в конечном итоге может сказаться на внешнем виде строения. В особенности это необходимо учитывать при работе с лицевыми элементами, которые не будут дополнительно облицовываться. Это является существенным аргументом для того, чтобы при строительстве дома из керамзитобетонных блоков обращаться только к тем специалистам, которые имеют достаточный опыт в таком виде работ.

Это является существенным аргументом для того, чтобы при строительстве дома из керамзитобетонных блоков обращаться только к тем специалистам, которые имеют достаточный опыт в таком виде работ.

Основные характеристики

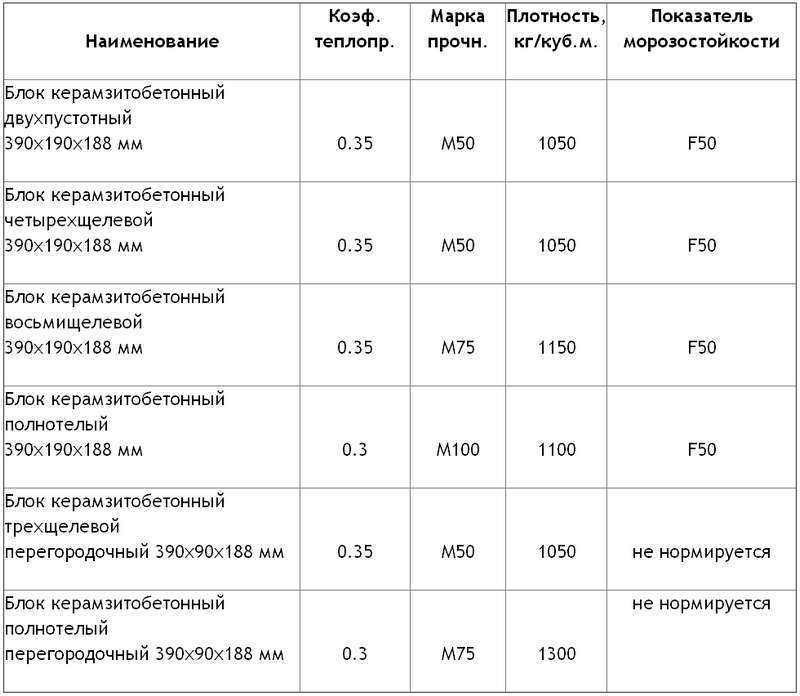

Основными компонентами керамзитобетонных блоков является цемент, дробленый керамзит и песок. В зависимости от того, какой фракции керамзит в составе, то есть от его крупности, изменяются прочностные характеристики блоков. Чем больше фракция керамзита, тем прочность блока и его теплопроводность меньше.

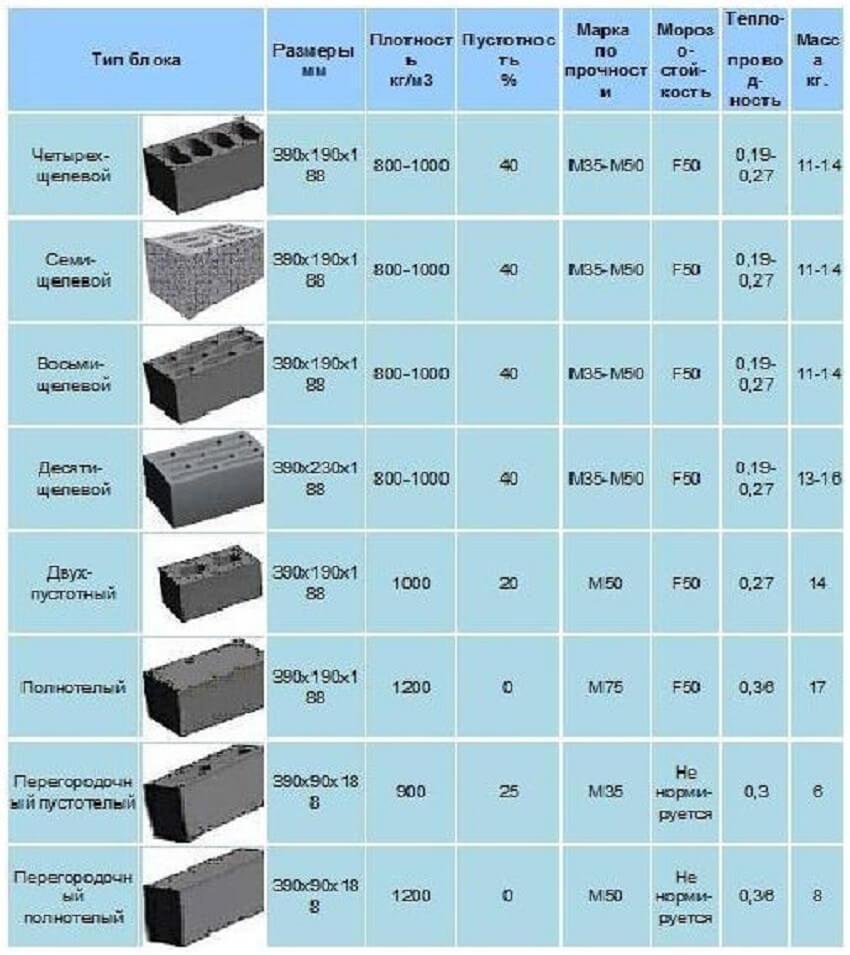

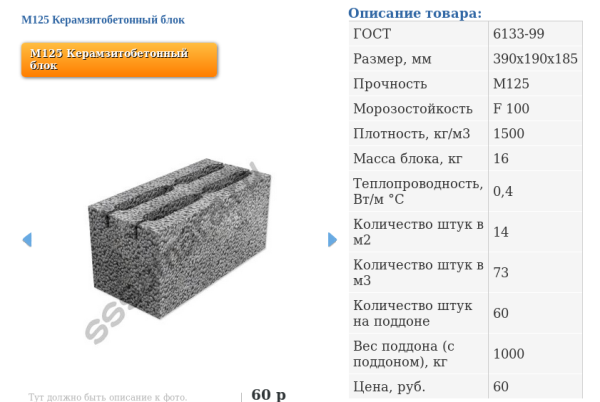

Четыре разных фракции керамзитаИсточник all-for-remont.ruСуществующие размеры керамзитобетонных блоков предусматриваются стандартами ГОСТ 613399, в которых они разделяются на две основные группы, а именно:

- 188х190х390 мм – элементы, предназначенные для возведения несущих конструкций стен;

- 188х90х390 мм – элементы, предназначенные для возведения перегородок.

Рассматривая как строительный материал для перегородок или несущих стен дома керамзитобетонные блоки, размеры нужно выбирать соответствующие назначению.

Керамзитобетонные блоки делят на лицевые и рядовые, полнотелые и с наличием пустот. Лицевые предназначены для создания конструкций, не нуждающихся в дополнительной отделке, тогда как рядовые дополнительно облицовываются отделочным материалом. Лицевой керамзитобетонный блокИсточник de.decorexpro.com Рядовой керамзитобетонный блокИсточник hundred-worries.comРазделение керамзитобетонных блоков на пустотелые и полнотелые выполняется по наличию в их конструкции полостей, назначением которых является уменьшение веса отдельных элементов. Помимо этого, отверстия в пустотелых блоках повышают его теплоизоляционные свойства, но снижают прочность и надежность при воздействии нагрузок. Полнотелый блок не имеет отверстий.

Полнотелый блок не имеет отверстий.

Поризованные керамические блоки, достоинства, недостатки и особенности использования Пустотелые керамзитобетонные блоки (3-х пустотные)Источник building-ooo.ru 8-ми пустотный керамзитобетонный блокИсточник beton-house.com

Стоит учитывать, что керамзитный блок размеры может иметь не точные. Допустимым отклонением по ширине, высоте и длине является величина равная от 10 до 20 мм.

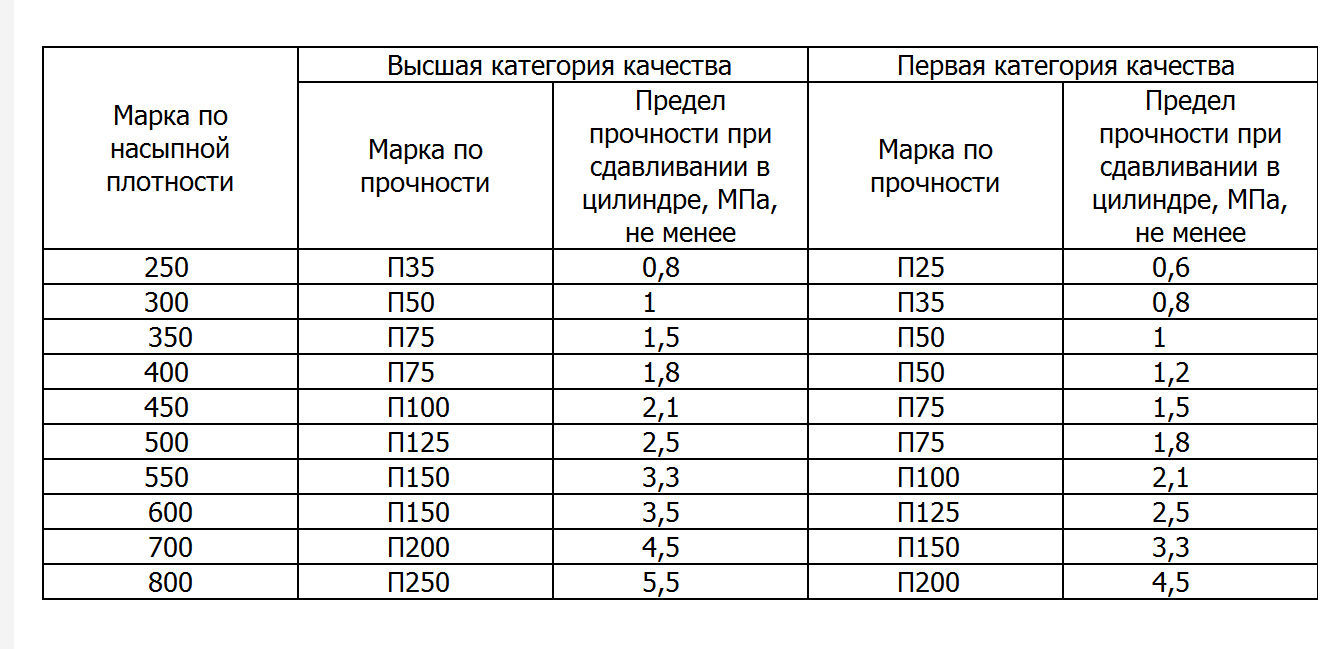

Плотность и прочность

При выборе строительного материала для возведения несущих стен необходимо обращать внимание на такие характеристики, как плотность и прочность. От последней зависит надежность готовой конструкции, а от плотности – ее теплосберегающие и акустические свойства. Плотность блоков находится в диапазоне от 500 до 1800 кг/м³, при этом керамзитобетонные блоки вес соответственно меняют от 10 до 23 кг.

Плотность блоков находится в диапазоне от 500 до 1800 кг/м³, при этом керамзитобетонные блоки вес соответственно меняют от 10 до 23 кг.

Смотрите на видео простое испытание на прочность керамзитобетонных блоков:

Морозостойкость и огнестойкость

Не малую роль в долговечности конструкции играет морозостойкость строительного материала. Определяется она опытным путем, в ходе проведения замораживания и оттаивания, полностью пропитанного водой керамзитобетонного блока. В настоящее время ГОСТом устанавливается 4 основные марки, отличающиеся по морозостойкости, а именно: F25, F35, F50 и F75.

Чем больше цифра после буквенного обозначения, тем большее количество циклов замораживания и оттаивания сможет выдержать керамзитобетонный блок.

Пожаростойкость блоков из керамзитобетона имеет самый высокий класс. Если воздействие открытого огня на керамзитобетонный блок не превышает 7–10 часов, то с ним ничего не случится.

Подробнее о керамзитобетонных блоков смотрите на видео:

Плюсы и минусы домов из керамзитобетонных блоков

Дома выполненные из керамзитобетонных блоков имеют свои преимущества и недостатки. К основным положительным моментам строительства и готовых сооружений можно отнести:

- Финансовую выгоду. Траты существенно снижаются за счет невысокой стоимости материала и работ с ним, а поскольку конструкция из керамзитобетона не тяжелая, то и усиленного фундамента не требуется, это тоже экономит денежные ресурсы.

- Теплый дом.

Благодаря пористому наполнителю блоков – керамзиту, конструкции из их хорошо держат тепло.

Благодаря пористому наполнителю блоков – керамзиту, конструкции из их хорошо держат тепло. - Стены дома из керамзитобетонных блоков отличаются прочностью, свободно выдерживают нагрузки плит перекрытия.

- Дома из качественных керамзитных блоков практически не подвержены усадке, что препятствует образованию микротрещин в стенах.

- Строительный материал – экологически чистый, а значит стены лома не выделяют никаких вредных веществ.

- Хорошая шумоизоляция в доме.

- На стены из керамзитобетонных блоков хорошо ложится штукатурка.

Стоит отметить, что пористость керамзитных блоков является как плюсом, так и минусом. Строительный материал хорошо впитывает в себя воду, а когда наступают морозы, влага кристаллизируется и начинает разрушать структуру блока. Поэтому дома из керамзитобетонных блоков следует защищать от попадания влаги облицовочными материалами.

Недостатками также можно назвать возникновение мостиков холода, снизить вероятность появления которых поможет только теплоизоляция. Мостики холода возникают в швах между отдельными элементами.

Мостики холода возникают в швах между отдельными элементами.

Также к минусам можно отнести размеры блока из керамзитобетона, а точнее их ограниченный выбор — их всего два и различаются они только шириной – нет возможности выбирать толщину стен дома.

Стена из керамзитобетонных блоков, утепленная пенопластом и облицованная кирпичомИсточник smetdlysmet.ruЕще стоит отметить, что из-за хрупкости блоков они являются непрочным основанием для фиксации дюбелей и других видов креплений. Поэтому выбирать материалы для внутренних и наружных работ по отделке следует, руководствуясь этим условием.

Дом из керамзитобетона: новое веяние в современном строительстве

Малоэтажные дома, выполненные с использованием блоков из керамзитобетона, можно с уверенностью назвать новым веянием в современном строительстве. Используя этот материал в качестве основного при возведении наружных стен и внутренних перегородок, в значительной степени сокращается время выполнения работ, их стоимость, а так же упрощается теплоснабжение уже готового строения.

Благодаря всем преимуществам, строительство из керамзитобетонных блоков под ключ является намного более приемлемым, а значит и большее количество семей смогут себе позволить свой собственный частный дом.

Таким образом, выбирая керамзитобетонные блоки в качестве основного материала для строительства своего дома, можно рассчитывать не только на оперативные сроки выполнения работ, но и на их достаточно приемлемую стоимость. А это можно назвать одним из самых весомых аргументов для тех, кто решил перебраться из суеты шумного города поближе к природе. Большой дом с мансардой и гаражом из керамзитобетонных блоковИсточник stroy-dom.byХозблоки дачные под ключ: разновидности построек, материалы и комплектация

Заключение

Керамзитобетонные блоки как строительный материал с каждым годом становятся все популярнее. Если вы хотите немного сэкономить, обращайтесь в строительную компанию, где вам предложат готовые проекты домов из керамзитобетонных блоков или составят уникальный проект, исходя из ваших пожеланий.

Если вы хотите немного сэкономить, обращайтесь в строительную компанию, где вам предложат готовые проекты домов из керамзитобетонных блоков или составят уникальный проект, исходя из ваших пожеланий.

Керамзитобетон

Керамзит — искусственный пористый наполнитель для легкого бетона. По плотности бетона этот стройматериал подразделяется на плотный, крупнопористый и так называемый поризованный.

Крупнопористый керамзитобетон (беспесчаный)

В состав этого бетона входят обязательно гравий или же щебень. Размеры гравия и щебня составляют примерно от пяти до двадцати миллиметров. Еще одна составляющая крупнопористого керамзитобетона – портландцемент, шлако-портландцемент и обычная вода. Так как из состава материала этого вида исключен песок, его плотность уменьшается приблизительно на 600 кг/м3, а в итоге составляет около 1900 кг/м3. Такой бетон применяют в местности, богатой гравием. Используют крупнопористый бетон при постройке монолитных наружных стен сооружений и при изготовлении крупных стеновых блоков. Стены из данного бетона оштукатуривают с обеих сторон, чтобы избежать продувания. Такой бетон на пористом заполнителе из керамзитового гравия имеет маленькую плотность, поэтому его используют как теплоизоляционный материал, не уступающий по качеству многим другим строительным теплоизоляторам.

Поризованный керамзитобетон

В зависимости от функциональности керамзитобетона, необходимой при тех или иных условиях, он подразделяется на разные виды. Рассмотрим их кратко.

Теплоизоляционный керамзитобетон

Теплоизоляционный — плотность его в среднем составляет от 400 до 650 кг/м3. Такой керамзитобетон в основном используют как теплоизоляционный материал в несущих стенах зданий, а также в качестве основного теплоизоляционного слоя в ограждающих конструкциях сооружений самых разных типов. Прочность его на сжатие приблизительно от 5 до 25 кг/см2. Поризованный керамзитобетон по целевому назначению делится на керамзитобетон конструктивный и керамзитобетон теплоизоляционный.

Керамзитобетон конструктивно-теплоизоляционный

Плотность варьируется от 650 до 1250 кг/м3. Из этого керамзитобетона изготовляют, чаще всего, однослойные стеновые панели большого размера и крупные строительные блоки для возведения других частей зданий. Морозостойкость такого типа керамзитобетона варьируется от 15 до 100 циклов в зависимости от предназначения и условий.

Конструктивный керамзитобетон

Плотность такого материала составляет порядка 1300-1900 кг/м3. Он входит в один из составляющих несущих конструкций сооружений и инженерных построек, например, мостов. Его используют в строении кораблей при изготовлении корпусов речного или морского судов. Также применяют конструктивный керамзитобетон, в крупных железобетонных конструкциях. Это позволяет снизить значительно их массу, а также, одновременно, и стоимость. Морозостойкость этого вида керамзитобетона может составлять 500 циклов.

Свойства керамзитобетона

Важное еще одно свойство бетона – его способность сопротивляться внешней силе на разрушающий процесс. За основной критерий прочности этого материала берут предельный уровень прочности при сжатии. В России в строительстве чаще всего применяют марки такого материала 200,150,100, бывает, что и ниже. Выбирают марку индивидуально при каждой стройке, потому что это зависит от условий, в которых будут применять керамзитобетон.

За основной критерий прочности этого материала берут предельный уровень прочности при сжатии. В России в строительстве чаще всего применяют марки такого материала 200,150,100, бывает, что и ниже. Выбирают марку индивидуально при каждой стройке, потому что это зависит от условий, в которых будут применять керамзитобетон.

Прочность керамзитобетона

Прочность керамзитобетона напрямую зависит от крепости используемого наполнителя (керамзита), а также от качества цемента, растворяемого в технической воде. Бетон, конечно, будет прочнее, если наполнитель из керамзита будет укреплен цементным клеем.

В России керамзитобетон используют намного менее часто, чем в западных странах. Наибольшей популярностью пользуются в России однослойные стеновые панели из этого материала. Это объясняется простотой технологии массового производства, относительно невысокой трудоемкостью и малым расходом металла.

Теплопроводность стен из керамзитобетона

Сегодня требования к теплозащитным свойствам стен достаточно сильно повысились. Теплопроводность стен, сегодня уже должна быть в 3 раза выше предыдущих нормативов. Целю ужесточения норм — доведение российских требований по теплозащите до существующих стандартов европейских северных стран.

Теплопроводность стен, сегодня уже должна быть в 3 раза выше предыдущих нормативов. Целю ужесточения норм — доведение российских требований по теплозащите до существующих стандартов европейских северных стран.

Появившиеся новые утеплители в многослойных панелях, такие как пенополистирол, минеральная вата и другие, оказались практически несостоятельными. Проблема в том, что слой волокнистого утеплителя, находящийся в составе многослойной панели, сильно впитывает влагу, это снижает теплоизоляцию утеплителя. Проблема усугубляется тем, что просушить до необходимой степени внутренний слой утеплителя практически невозможно.

Теплоизоляционные полимерные материалы, минеральная вата — горючи, и выделяют при горении ядовитые газы.

Стены из однослойных панелей считаются паропроницаемыми, а многослойные конструкции в качестве утеплителя имеют плиту из специального паронепроницаемого материала. Помещения, состоящие из многослойных стеновых панелей надо оснащать вентиляцией. Иначе, здорового микроклимата достигнуть в них не удастся. А ведь повышенная влажность провоцирует болезни органов дыхания, сердечнососудистой системы, понижает иммунитет и вызывает аллергию.

А ведь повышенная влажность провоцирует болезни органов дыхания, сердечнососудистой системы, понижает иммунитет и вызывает аллергию.

Сегодня улучшенным материалам считается керамзитобетон, полистиролбетон и многие другие материалы.

Также часто сегодня применяют высококачественные блоки из керамзитобетона для строительства жилых домов небольшой этажности. Затраты получаются намного меньше, чем если бы был использован, например, кирпич.

Так, керамзитобетон на сегодняшний день относится к числу самых популярных у нас в стране, да и во всем мире, строительных материалов. Его превосходные характеристики, например механические и теплотехнические, подтверждены долгой эксплуатацией самых разных сооружений, как в России, так и в зарубежных странах.

плотность теплопроводность состав вес технические требования

Устойчивость, качество и долговечность любого здания полностью зависят от его фундамента – грамотности выбранного материала, а также соблюдения всех норм и технологий его возведения. Для фундамента необходимы прочные, надежные и износостойкие материалы.

Для фундамента необходимы прочные, надежные и износостойкие материалы.

Обычно для этих целей использовали бетонные смеси со щебнем, кирпич и железобетонные конструкции, однако в последнее время, а в странах Европы для возведения фундаментов применяют смеси, состоящие из керамзитобетона — щебня с фракциями 5-10, цемента, песка, пластификатора и воды. Их востребованность в современном строительстве связана с великолепным сочетанием низкой цены и отличных эксплуатационных свойств.

Особенности фундамента с использованием керамзитобетона

Керамзитобетонная смесь, которая применяется для возведения фундамента, имеет особый состав, который рассчитан на большую механическую нагрузку и качественную поддержку всего здания. Керамзит в разновидности «щебень» имеет пористую структуру, проявляет высокую стойкость к физическому воздействию.

Полученная смесь для фундамента будет обладать высокими теплоизоляционными свойствами, сохранять свою форму при воздействии перепадов температур. Именно поэтому можно быть уверенными в том, что фундамент останется в сохранности при любых эксплуатационных условиях – не будет промерзать, проседать и вызывать перекос всего строения на протяжении долгих лет.

Именно поэтому можно быть уверенными в том, что фундамент останется в сохранности при любых эксплуатационных условиях – не будет промерзать, проседать и вызывать перекос всего строения на протяжении долгих лет.

Керамзитобетон в конструкциях

При возведении сооружений любого типа важную роль играет экологичность, экономичность, а также простота выполнения монтажных работ в возводимом здании. Всеми этими свойствами обладает современный материал — керамзитобетон. Кроме этого, керамзитобетонные дома строятся довольно быстро, не требуют дополнительных затрат на утеплители, транспортировку тяжелых стройматериалов.

Все дома, которые выполнены на основе бетона и керамзита, имеют легкий вес, а значит, их можно возводить в местах, где нет возможности строить массивные сооружения и здания, например, в болотистой местности. Отдельно стоит сказать о том, что при использовании керамзита можно снизить глубину закладки фундамента и, тем самым, сократить финансовые затраты. Применять такой материал целесообразнее при строительстве малоэтажных домов.

Применять такой материал целесообразнее при строительстве малоэтажных домов.

Помимо практичности возведение зданий из керамзитобетона будут еще и экономически выгодными. Керамзит, купить который на сегодняшний день можно практически во всех строительных магазинах, имеет доступную цену и отличные практичные свойства, поэтому он обязательно не только оправдает, но даже и превзойдет все ваши ожидания.

Технические требования к керамзитобетону, бетону

Для изготовления керамзитожелезобетонных изделий применяют несколько разновидностей керамзитобетона. Армированные слои, как правило, изготовляют из плотного керамзитобетона с расходом цемента не менее 200 кг/мг3. В этом случае нет необходимости принимать дополнительные меры по защите арматуры: от коррозии. При использовании малопесчаных, крупнопористых и поризованных керамзитобетонов арматура должна предварительно покрываться антикоррозийной обмазкой.

В зависимости от их назначения керамзитобетоны подразделяют на следующие три группы:

- а) конструктивные — для изготовления несущих керамзитожелезобетонных изделий, к которым требования по теплозащите не предъявляются,

- б) конструктивно-теплоизоляционные — для изготовления: элементов наружных ограждений,

- в) теплоизоляционные — для изготовления теплоизоляционных слоев.

Основные требования, предъявляемые к керамзитобетону в зависимости от его назначения, приведены в табл. 1.

К отдельным видам керамзитобетонов специального назначения могут предъявлять дополнительные требования (по водонепроницаемости, коррозионной стойкости и т. д.), которые указываются в проекте отдельно.

Марка керамзитобетона назначается по действующим нормам и техническим условиям. Соответствие фактической прочности бетона в изделиях заданной прочности определяется испытанием на сжатие контрольных бетонных кубов размером 20x20x20 см по ГОСТ 6901—61 «Методы определения удобоукладываемости бетонной смеси и прочности бетона». При испытании кубов другого размера переводные коэффициенты для плотных керамзитобетонов устанавливаются, как и для обычных бетонов, а для среднепористых и крупнопористых бетонов — по «Инструкции по приготовлению и применению крупнопористого бетона».

Табл.1. Основные требования, предъявляемые к керамзитобетону в зависимости от его назначения

При назначении марки керамзитобетона для изготовления железобетонных изделий следует учитывать следующие требования:

- а) работающие на изгиб тонкостенные железобетонные изделия с приведенной толщиной бетона до 100 мм и с обычной ненапряженной арматурой рекомендуется выполнять из керамзитобетона марки не ниже 150, а массивные изделия — марки не ниже 50;

- б) для изделий с предварительно напряженной стержневой арматурой марка керамзитобетона должна быть, как правило, не менее 200, при этом прочность бетона при сжатии к моменту передачи на него предварительного напряжения или при последующем натяжении арматуры должна быть не менее 140 кГ/см2;

- в) в изделиях, армированных горячекатаной арматурой периодического профиля с нормативным сопротивлением до 4000 кГ/см2 и диаметром до 20 мм, натягиваемой до напряжения не более 3500 кГ/см2, допускается применять керамзитобетон марки 150, при этом прочность бетона при его обжатии должна быть не менее 120 кГ/см2;

- г) керамзитобетон марки менее 35 (например, 10, 15, 25) может применяться лишь в многослойных железобетонных конструкциях в сочетании с более прочным бетоном.

Величина отпускной прочности бетона устанавливается техническими условиями на каждый вид изделия в зависимости от назначения его и времени года и не может быть менее 70% проектной прочности. При этом во всех случаях отпускная прочность конструктивно-теплоизоляционного бетона при сжатии должна быть не менее 25 кГ/см2, а конструктивного — 50 кГ/см2.

Требуемый объемный вес керамзитобетона (в сухом состоянии или при заданной влажности) и морозостойкость устанавливается проектом и определяется по ГОСТ «Материалы стеновые и облицовочные. Методы определения объемного веса и удельного веса».

Бетон или раствор для изготовления облицовочных слоев должен удовлетворять требованиям проекта и иметь плотное строение. Прочность фактурного слоя бетона или раствора может быть выше прочности основного керамзитобетона не больше чем в 1,5 раза. Образцы из бетона или раствора для наружных фактурных слоев должны, как правило, выдерживать не менее 25 циклов замораживания и оттаивания (если проектом не предусматривается большее число циклов замораживания и оттаивания) .

Производство керамзитобетона различных марок, поставка керамзитобетона

Бетонный завод «ГЛАВБЕТОН» производит и продает керамзитобетон различных марок. Наша лаборатория разработала рецептуру керамзитобетона, который подходит для прокачки автобетононасосом. Цены на различные марки керамзитобетона представлены в разделе «Цены на керамзитобетон».

Заказ на производство и поставку керамзитобетона можно сделать по телефонам (812) 244-32-32, 953-56-10, или через форму запроса.

Керамзитобетон — это широко применяемый в современном строительстве материал, который отличается от обычного бетона только заполнителем. Если для бетона в качестве заполнителя используют щебень или гравий, то для керамзитобетона используют керамзит. В остальном состав бетона и керамзитобетона схож – цемент, песок, вода и различные добавки для придания материалу дополнительных свойств.

По сравнению с обычным бетоном керамзитобетон имеет ряд особенностей: низкую теплопроводность, морозостойкость, небольшой удельный вес. Это легкий, но прочный материал. Кроме того, керамзитобетон обладает пористой структурой, которая позволяет строениям «дышать».

Это легкий, но прочный материал. Кроме того, керамзитобетон обладает пористой структурой, которая позволяет строениям «дышать».

Лучше всего керамзитобетон подходит для постройки стен дома, перегородок, перекрытий, чернового пола и в тех случаях, когда недопустимы большие нагрузки. Используют керамзитобетон и как теплоизолирующую прослойку в многослойных стеновых панелях, и для создания теплоизолирующих слоев кровли.

Одним из основных недостатков керамзитобетона является его избыточное влагопоглощение, что определяет ограничения в использовании этого материала — керамзитобетон используют только в местах, защищенных от попадания осадков и влаги. Так же керамзитобетон нельзя использовать для фундаментов ниже уровня грунта и цоколей.

Марка и прочность керамзитобетона зависит от того, в каких пропорциях смешиваются его основные компоненты. Плотность керамзитобетона зависит от размера керамзита. Чем мельче керамзит, тем выше плотность керамзитобетона.

Марки керамзитобетона с небольшой плотностью чаще всего используют как теплоизолятор, так как такой керамзитобетон имеет самую низкую теплопроводность. Более плотный керамзитобетон используют для несущих и самонесущих конструкций, применяют для изготовления керамзитобетонных блоков различных размеров.

Более плотный керамзитобетон используют для несущих и самонесущих конструкций, применяют для изготовления керамзитобетонных блоков различных размеров.

М100 и М150, D500. Вес керамзитобетона 1 м3. М200 и В20, D1000 и другие марки, их расшифровка

Разновидность облегченного бетона, изготовленного с использованием в качестве наполнителя разных фракций обожженной глины с размером частиц от 5 до 40 мм, называется керамзитобетоном. Он обладает хорошими теплоизоляционными свойствами, повышенной надежностью и безопасностью.

Маркировка по прочности

Качество и весовые пропорции входящих в бетон составляющих определяют основные характеристики керамзитобетона: прочность, теплопроводность и водопоглощение, стойкость к промерзанию и реакцию на воздействие биологических и агрессивных сред. Технические условия и требования к бетонным блокам для кладки изложены в ГОСТ 6133, к бетонным смесям – в ГОСТ 25820.

Технические условия и требования к бетонным блокам для кладки изложены в ГОСТ 6133, к бетонным смесям – в ГОСТ 25820.

Главными для оценки качества блоков или бетона являются показатели прочности, обозначаемые буквой М, и плотности, обозначаемые буквой D. Их величины зависят от соотношения входящих в смесь материалов. Но не всегда они бывают одинаковыми. При использовании керамзита разной плотности различаются и показатели прочности. Для изготовления полнотелых керамзитоблоков наполнители берут с размерами частиц, не превышающими 10 мм. В производстве пустотелых изделий применяются наполнители размером до 20 мм. Для получения более прочного бетона в качестве наполнителя употребляются мелкие фракции – речной и кварцевый песок.

Показатель прочности – это способность материала сопротивляться разрушению под прикладываемой к данному материалу нагрузкой. Самая высокая нагрузка, при которой происходит разрушение материала, называется пределом прочности. Цифра рядом с обозначением прочности будет показывать, при каком максимальном давлении произойдет разрушение блока. Чем выше цифра, тем прочнее блоки. В зависимости от выдерживаемой нагрузки на сжатие различают такие марки керамзитобетона:

Самая высокая нагрузка, при которой происходит разрушение материала, называется пределом прочности. Цифра рядом с обозначением прочности будет показывать, при каком максимальном давлении произойдет разрушение блока. Чем выше цифра, тем прочнее блоки. В зависимости от выдерживаемой нагрузки на сжатие различают такие марки керамзитобетона:

-

М25, М35, М50 – легкие керамзитобетоны, используются для возведения внутренних стен и заполнения пустот в каркасном строительстве, возведения небольших строений, таких как сараи, туалеты, одноэтажные жилые здания;

-

М75, М100 – применяются для заливки нагружаемых стяжек, строительства гаражей, выведения цоколя высокого здания, возведение коттеджей высотой до 2,5 этажа;

-

М150 – подходит для изготовления блоков для кладки, в том числе несущих конструкций;

-

М200 – годится для формирования блоков для кладки, использование которых возможно для горизонтальных перекрытий с небольшой нагрузкой;

-

М250 – применяется при заливке ленточных фундаментов, строительстве лестниц, заливке площадок;

-

М300 – употребляется при строительстве мостовых перекрытий и автомобильных дорог.

Прочность керамзитобетонных блоков зависит от качества всех составляющих, входящих в блоки: цемент, вода, песок, керамзит. Даже использование некачественной воды, включающей неизвестные примеси, может привести к изменению заданных свойств керамзитобетона. Если характеристики готового продукта не соответствуют требованиям ГОСТа к керамзитобетону или блокам, такая продукция будет считаться фальсифицированной.

Другие марки

Есть еще несколько способов классификации керамзитобетона. В основе одной из них лежит характеристика размера гранул, используемых для наполнения. Рассмотрим все варианты.

Рассмотрим все варианты.

Плотный бетон имеет в виде наполнителя кварцевый или речной песок и повышенное содержание вяжущего компонента. Размеры песчинок не превышают 5 мм, насыпная плотность такого бетона составляет 2000 кг/м куб. и выше. Применяется в основном для фундаментов и несущих конструкций.

Крупнопористый керамзитобетон (беспесчаный) содержит глиняные гранулы, размер которых составляет 20 мм, и обозначается такой бетон В20. Насыпная плотность бетона снижается до 1800 кг/м куб. Применяется для формования стеновых блоков и создания монолитных конструкций.

Пористый керамзитобетон содержит фракции глиняных гранул, размер которых колеблется от 5 до 20 мм. Подразделяется на три вида.

-

Конструкционный. Размеры гранул – около 15 мм, обозначается как В15. Насыпная плотность колеблется от 1500 до 1800 кг/м куб. Используется в возведении несущих конструкций.

-

Конструкционно-теплоизоляционный. Для смеси берут размеры гранул около 10 мм, обозначается В10. Насыпная плотность колеблется от 800 до 1200 кг/м куб. Используется для формования блоков.

- Теплоизоляционный. Содержит гранулы размером от 5 мм; насыпная плотность уменьшается и составляет от 600 до 800 кг/м куб.

По морозостойкости

Существенный показатель для характеристики качества керамзитобетона. Это способность бетона, после того как его наполняют влагой, к замерзанию (понижению температуры окружающей среды ниже нуля градусов Цельсия) и последующему оттаиванию при повышении температуры без изменения показателя прочности. Морозостойкость обозначается буквой F, а цифра, стоящая рядом с буквой, обозначает количество возможных циклов замерзания и разморозки. Данная характеристика очень важна для стран с холодными климатическими условиями. Россия географически расположена в зонах риска, и показатель морозостойкости будет одним из важнейших в его оценке.

Это способность бетона, после того как его наполняют влагой, к замерзанию (понижению температуры окружающей среды ниже нуля градусов Цельсия) и последующему оттаиванию при повышении температуры без изменения показателя прочности. Морозостойкость обозначается буквой F, а цифра, стоящая рядом с буквой, обозначает количество возможных циклов замерзания и разморозки. Данная характеристика очень важна для стран с холодными климатическими условиями. Россия географически расположена в зонах риска, и показатель морозостойкости будет одним из важнейших в его оценке.

По плотности

Этот показатель характеризует количество вспененной глины, которую ввели в состав бетона, вес в 1 м3, и обозначается буквой D. Показатели колеблются от 350 до 2000 килограммов:

Показатели колеблются от 350 до 2000 килограммов:

-

керамзитобетоны низкой плотности от 350 до 600 кг/м куб. (D500, D600) применяют для теплоизоляции;

-

средней плотности – от 700 до 1200 кг/м куб. (D800, D1000) – для теплоизоляции, фундаментов, кладки стен, формования блоков;

-

высокой плотности – от 1200 до 1800 кг/м куб. (D1400, D1600) – для строительства несущих конструкций, стен и перекрытий.

По водонепроницаемости

Важный показатель, указывающий на степень поглощения влаги без риска к разрушению конструкции. По ГОСТу керамзитобетон должен иметь показатель не менее 0,8.

Советы по выбору

Чтобы будущее строение служило долго, было теплым, не накапливало сырость и не разрушалось под воздействием неблагоприятных природных воздействий, обязательно нужно получить полную характеристику марки бетона или блоков, которые будут использованы в строительстве.

.

Для заливки фундамента нужен бетон повышенной прочности – подойдет марка М250. Для пола лучше использовать марки, обладающие теплоизоляционными свойствами. В данном случае подойдет марка М75 или М100. Для перекрытия в одноэтажном здании стоит использовать марку М200.

Если не знаете полной характеристики бетона, обязательно проконсультируйтесь со специалистом.

(PDF) Керамзитобетон легкий и опилкобетон на суперсульфатном цементе

279

Легкий керамзитобетон и опилкобетон на основе

СУПЕРСУЛЬФИРОВАННЫЙ ЦЕМЕНТ

Дворкин Л.1, Лушникова Н. 3, Лушникова Н.1*, ,4

3, Лушникова Н.1*, ,4

1 Кафедра технологии строительных изделий и материаловедения, Национальный университет

Водоснабжение и экологическая инженерия, ул. Соборная, г. Ровно, 33028, Украина

2 Школа естественной и искусственной среды, здание Дэвида Кейра, Королевский университет Белфаста , Белфаст BT9

5AG, Северная Ирландия (Великобритания)

3 Инженерный факультет Бейрутского арабского университета, П.O. Box: 11 5020 Бейрут, Ливан

4 Факультет науки и техники, Университет Вулверхэмптона, Вулверхэмптон, WV1 1LY, Великобритания

* Автор, ответственный за переписку; e-mail: [email protected]

Реферат

Рассмотрены особенности свойств двух видов легкого бетона

: керамзитобетона (легкого керамзитобетона — LECA) и опилкобетона. (древесина

стружка), содержащие бетон.Первый основан на LECA производства Западной Украины и

Молдова, для второго применены опилки обычных местных хвойных деревьев. В исследованиях использовался суперсульфатный цемент

, состоящий из доменного гранулированного шлака, фосфорно-гипсового

и портландцемента. Хлористый кальций использовали для уменьшения замедления схватывания, а суперпластификатор

— для снижения водопотребления с целью повышения прочности на сжатие.

Высокая удельная поверхность суперсульфатированного цемента способствует интенсивной гидратации СаО из шлакового

стекла и связыванию его в новообразования.Это увеличивает прочность легкого бетона.

С керамзитом процесс происходит со связыванием свободной извести и гипса с алюминатами из шлака

и заполнителя. Результаты, полученные с керамзитобетоном, варьировались в диапазоне

средней плотности от 960 до 1490 кг/м3 и прочности на сжатие от 7 до 21,5 МПа. Такой бетон

может применяться для конструктивных и теплоизоляционных элементов (блоки стеновые и панели

).Для опилкобетона средние плотности варьировались от 410 до 720 кг/м3 и прочность на сжатие

от 0,34 до 4,7 МПа, что может быть использовано для конструкционных и неконструкционных элементов

. Так как суперсульфатированный цемент имел низкий рабочий рН из-за ограниченного содержания щелочи, это

Так как суперсульфатированный цемент имел низкий рабочий рН из-за ограниченного содержания щелочи, это

приводило к положительному влиянию на заполнитель опилок и не приводило к значительному извлечению

дубильных веществ.

Ключевые слова:

Древесная стружка, ЛЕКА (легкий керамзит), керамзит, суперсульфатный цемент

(ССК), легкий бетон

энергоэффективный экологически чистый бесклинкерный цемент

[Juenger 2011, Ding 2014].Его основными компонентами являются

побочные химические и промышленные продукты фосфогипс

(ПГ) и доменный шлак с добавлением сульфата

и щелочного активатора в небольшом относительном количестве.

Обычно соотношение компонентов соответствует

: 70-90 % гранулированного доменного шлака

(GBFS), 10-20 % компонента сульфата кальция и

до 5 % щелочного активатора [Stark 2000 , Hewlett

2004, Юнгер 2011].

Согласно опубликованным результатам [Midgley 1971, Stark

2000, Hewlett 2004, Matschei, 2005], гидратированный SSC

состоит преимущественно из кристаллов эттрингита и игольчатых или пластинчатых низкоосновных гидросиликатов кальция

, гидроталькит (Mg6Al2(CO3)(OH)16·4(h3O), незначительные фазы AFm

наряду с присутствием безводного шлака и

гипса.

Предыдущее исследование было посвящено определению влияния низкоглиноземистых доменный шлак

и обезвоженный фосфогипс на свойства

SSC [Дворкин 2012].

Для производства легких бетонов на основе цемента

применяются различные заполнители [Sonebi et al., 2013].

Серия исследований доказала влияние нескольких основных факторов

на прочность легкого бетона: водоцементного отношения

, прочности заполнителя, пористости межфазной зоны

и внутри затвердевшего цементного теста [Lo 2007].

Пропорции Керамзитобетона: Состав для стен и полов.Как сделать керамзитобетон своими руками для отмостки? Кулинарные рецепты

Бетонные растворы востребованы во всех отраслях строительства. Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глинистых гранул вместо мелкого гравия.

ИзображениеИзображениеИз чего состоит раствор?

Для приготовления качественного керамзитобетона вам потребуются следующие

- Керамзитовый компонент .

Размер частиц не должен превышать 20 мм. Только так можно добиться необходимой прочности и плотности материала.

Размер частиц не должен превышать 20 мм. Только так можно добиться необходимой прочности и плотности материала.

- Бетон . Подходит материал класса В15 и выше. С ее помощью получится ускорить процесс замешивания, а также облегчить укладку смеси в форму.

- Цемент . Требуется для повышения прочности материала и скорости его затвердевания.

- Песок .В этом случае стоит отдать предпочтение карьерному песку, который заполнит пустоты между частицами керамзита.

- Вода . Он должен быть прохладным и чистым. Наличие примесей в жидкости ухудшает процесс твердения бетона.

ImageImageПри необходимости в состав добавляют опилки или золу. При замешивании смеси керамзитобетона в емкость сначала добавляют компоненты без воды. В конце вливается жидкость, позволяющая получить смесь нужной консистенции.

Для получения качественного керамзитобетона, который сможет справиться с поставленной задачей, необходимо предварительно рассчитать пропорции для смешивания ингредиентов . Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси на 1 куб. В сети можно найти таблицу, по которой можно получить керамзитобетон нужной марки.

Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси на 1 куб. В сети можно найти таблицу, по которой можно получить керамзитобетон нужной марки.

Соотношение компонентов в таблице определяется тем, где вы планируете использовать материал. Оптимальная пропорция бетона: 1:3, 5:4, 5, где 1 – одна часть цемента, 3, 5 – три с половиной части уплотнителя песка и 4, 5 – четыре с половиной части керамзита . Воду добавляют преимущественно в конце в пределах 1, 5 частей. В таблице приведены пропорции для бетонов марок М100, М150, М75, М50, М250.

ImageКерамзитобетон – универсальный материал, востребованный в строительной отрасли. Смесь позволяет регулировать плотность конечного строительного материала, что и делает керамзитобетон столь популярным. Этот тип бетона используется в следующих работах .

- Возведение монолитных или блочных стен в строительстве . Легкий керамзитобетонный раствор позволит делать прочные блоки, панели и другие конструкции.

В основном из этого материала строят бани.

В основном из этого материала строят бани.

- Устройство для стяжки пола . Для достижения необходимой прочности бетона используется особое соотношение компонентов смеси.

- Производство плит перекрытий .Сборка конструкции осуществляется по инъекционной технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, что позволяет поддерживать в помещении нужную температуру. Также керамзитобетонные плиты легкие, устойчивые к влаге и имеют длительный срок службы.

- Установка фундамента . Для сборки прочных фундаментов используется специальный керамзитобетон. При замешивании раствора в него добавляют портландцемент.

В случае изготовления блоков из керамзитобетона потребуется подготовка специальных форм. В них необходимо засыпать готовую смесь, а затем уплотнить состав посредством вибрационного устройства.

Как это сделать для разных целей?

Керамзитобетон– популярная смесь, которая используется не только для сборки строительных блоков. Материальные преимущества .

- Малый вес готовой продукции .Пористая структура керамзита делает плотность готовой конструкции меньше, за счет чего она становится легче. Для установки блоков из легкого заполнителя не нужно монтировать громоздкие фундаменты, так как нагрузка от таких стен будет небольшой.

- Отличные показатели прочности . Керамзитобетон активно используют в малоэтажном строительстве, сооружая из него стены, плиты перекрытий, перекрытия.

- Хорошая теплоизоляция . Этот параметр позволяет использовать керамзитобетонные конструкции при строительстве жилых домов или бань.Примечательно, что материал сохраняет тепло лучше, чем классический бетон.

- Надежная звукоизоляция . С помощью стен из керамзитобетона удастся защитить помещение от посторонних шумов с улицы.

- Экологичность . Для изготовления керамзитобетонных изделий используют глину и керамзит. Компоненты смеси не выделяют в окружающую среду вредных веществ, что делает использование блоков и других конструкций безопасным для здоровья.

- Долгий срок службы . Изделия из керамзита могут прослужить более 25 лет, не разрушаясь и не деформируясь.

- Низкая цена . Низкая стоимость керамзита делает материал доступным и востребованным.

- Простота изготовления . Смесь можно приготовить самостоятельно. Для этого подойдут лопаты, если нет возможности организовать перемешивание компонентов в бетономешалке. Простая технология изготовления керамзитобетонных блоков своими руками сделала материал популярным.

- Удобство отделки . Плюс керамзитобетонных изделий – высокая адгезия к поверхности. Это значит, что штукатурная смесь любого состава будет идеально сцепляться со стенами или потолком.

Высококачественный материал подходит для различных целей . Керамзитобетон часто используют для устройства полов, возведения как монолитных, так и блочных перекрытий. Цель использования керамзитобетона определяет его состав и способ изготовления.Стоит подробно рассмотреть, как подготовить каждый вариант бетона в строительных условиях.

Для пола

Для заливки полов требуется использование специальной смеси из керамзитобетона. Стандартная пропорция для плит:

цемент- — 1 часть; песок

- – 4 части;

- керамзит — 5 частей;

- вода — 1, 5 части.

Повысить эластичность бетона можно, добавив в ведро, где находится смесь, пластификатор.Существует несколько требований, касающихся использования керамзитобетона для сборки плит.

Для сборки опалубки необходимо подготовить стальные листы. Желательно, чтобы они были профилированными. Также понадобятся двутавровые балки и фанера. Для достижения требуемой прочности материала дополнительно придется приобрести арматуру. Порядок работ по устройству этажа предполагает следующие этапы:

Также понадобятся двутавровые балки и фанера. Для достижения требуемой прочности материала дополнительно придется приобрести арматуру. Порядок работ по устройству этажа предполагает следующие этапы:

- сначала укладываются несущие балки – они будут выступать в качестве основы будущего перекрытия; По балкам расстилаются металлические листы

- , которые будут играть роль дна опалубки; фанера

- используется для изготовления боковых стенок опалубки;

- внутри уложена армирующая сетка — каркас плиты перекрытия; В опалубку заливают приготовленный раствор

- .

Бетонная плита не должна взаимодействовать с влагой и грязью .Для этого необходимо предусмотреть наличие гидроизоляционного слоя. Гидроизоляционные материалы можно приобрести в магазине. Устройство гидроизоляционного слоя поможет ускорить процесс застывания смеси, что позволит получить качественную монолитную конструкцию конструкции.

Для стен

Не секрет, что для возведения вертикальных поверхностей состав керамзитобетона потребуется изменить.Раствор должен иметь более плотную консистенцию. Рецепт смеси для возведения монолитных стен требует подготовки следующих ингредиентов:

- цемент М400 — 1 часть; песок

- – 1, 5 части;

- керамзит мелкой фракции – 1 часть;

- вода — 1 часть.

Эта пропорция поможет достичь максимальной прочности и ускорить процесс твердения материала . Следует отметить, что раствор подходит для возведения стен в малоэтажных домах.Максимальная высота строения не должна превышать трех этажей.

Для пола

Заливка пола в доме требует соблюдения определенных условий. Сначала смесь для заливки необходимо перемешать в строгом соответствии с установленными пропорциями на 1 м3. Состав можно замешать бетономешалкой или вручную.

ФотоПропорции бетонной смеси для пола:

- цемент М500 — 1 часть;

- мелкий гравий – 2 части;

- керамзитовый песок – 3 части;

- вода — 1 часть.

Вода добавляется в конце, когда остальные ингредиенты тщательно перемешаны. Несколько функций, на которые стоит обратить внимание .

- При использовании металлических или железных деталей в процессе обустройства пола в смесь можно добавлять бетон любой марки. Требуемая прочность будет обеспечена в любом случае.

- Для обеспечения монолитности пола необходимо добавить шарик из теплоизоляционного компонента. Выбор компонента должен осуществляться исходя из его характеристик.

- Укладка деревянных досок для создания пола потребует дополнительного слоя для защиты древесины от влаги.

ИзображениеУчет особенностей поможет сделать покрытие прочным и долговечным. Также такой рецепт бетона подходит для отмостки. Он получается прочным и способен противостоять климатическим и механическим воздействиям.

Рекомендации

Чтобы получить качественную керамзитобетонную смесь, стоит учесть ряд рекомендаций специалистов

- Используйте промытый песок для создания смеси.

Такой материал улучшит усадку бетона, а также повысит прочность материала.

Такой материал улучшит усадку бетона, а также повысит прочность материала. - Для надежного приготовления смеси лучше использовать бетономешалку. Также возможно смешивание ингредиентов состава вручную, но качество будет ниже.

- При работе с бетономешалкой необходимо соблюдать порядок подачи компонентов. Сначала в емкость нужно налить воду, затем цемент, затем песок. Последний ингредиент – керамзит.Его нужно добавлять только после того, как остальные три образуют однородную массу.

- Если для замеса используются лопатки, то последовательность добавления ингредиентов можно пропустить. Однако в любом случае добавлять керамзитобетон следует только после получения качественной ЦСП.

- Если необходимо повысить прочность керамзитобетонной смеси, стоит добавить армирование.

Учет вышеперечисленных рекомендаций поможет добиться высокого качества керамзитобетона и надежности изготавливаемого из него изделия или конструкции.

Керамзитобетон — востребованный в строительной отрасли материал, преимуществом которого является низкая плотность . Смесь для изготовления керамзитобетона подбирается в зависимости от строительного задания, что определяет правильные пропорции компонентов .

Смесь для изготовления керамзитобетона подбирается в зависимости от строительного задания, что определяет правильные пропорции компонентов .

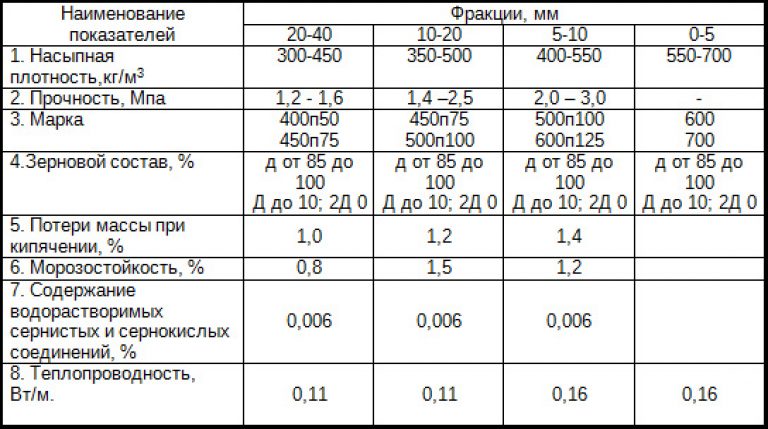

Технические характеристики и удельная плотность керамзита

Керамзит — сыпучий изоляционный материал. Это легкие пористые шарики или обожженные легкоплавкой глиной, этот поэт отличается исключительной экологической чистотой и безопасностью для человека и окружающей среды.

Производство

Чтобы теплоизоляция была эффективной, плотность керамзита должна быть небольшой. Этого можно добиться, вспенив глину. Происходит по технологической цепочке на заводе:

1. В специальных установках легкоплавкая глина подвергается мощному термическому удару. Это обеспечивает высокую пористость сырья.

2. Далее сырые пористые гранулы оплавляются снаружи – этим достигается высокая прочность и герметичность, необходимые для устойчивости мячей к влаге и агрессивным воздействиям окружающей среды.

Технические характеристики керамзитобетона напрямую зависят от точности технологических процессов: отклонение от норм изготовления может привести к недостаточной пористости и герметичности, хрупкости утеплителя.

Свойства

Как и любой строительный материал, керамзит обладает определенным набором характеристик, которые учитываются при проектировании строящихся объектов. К ним относятся:

- Насыпная плотность и удельный вес.

- Водонепроницаемость и влагостойкость.

- Знак прочности.

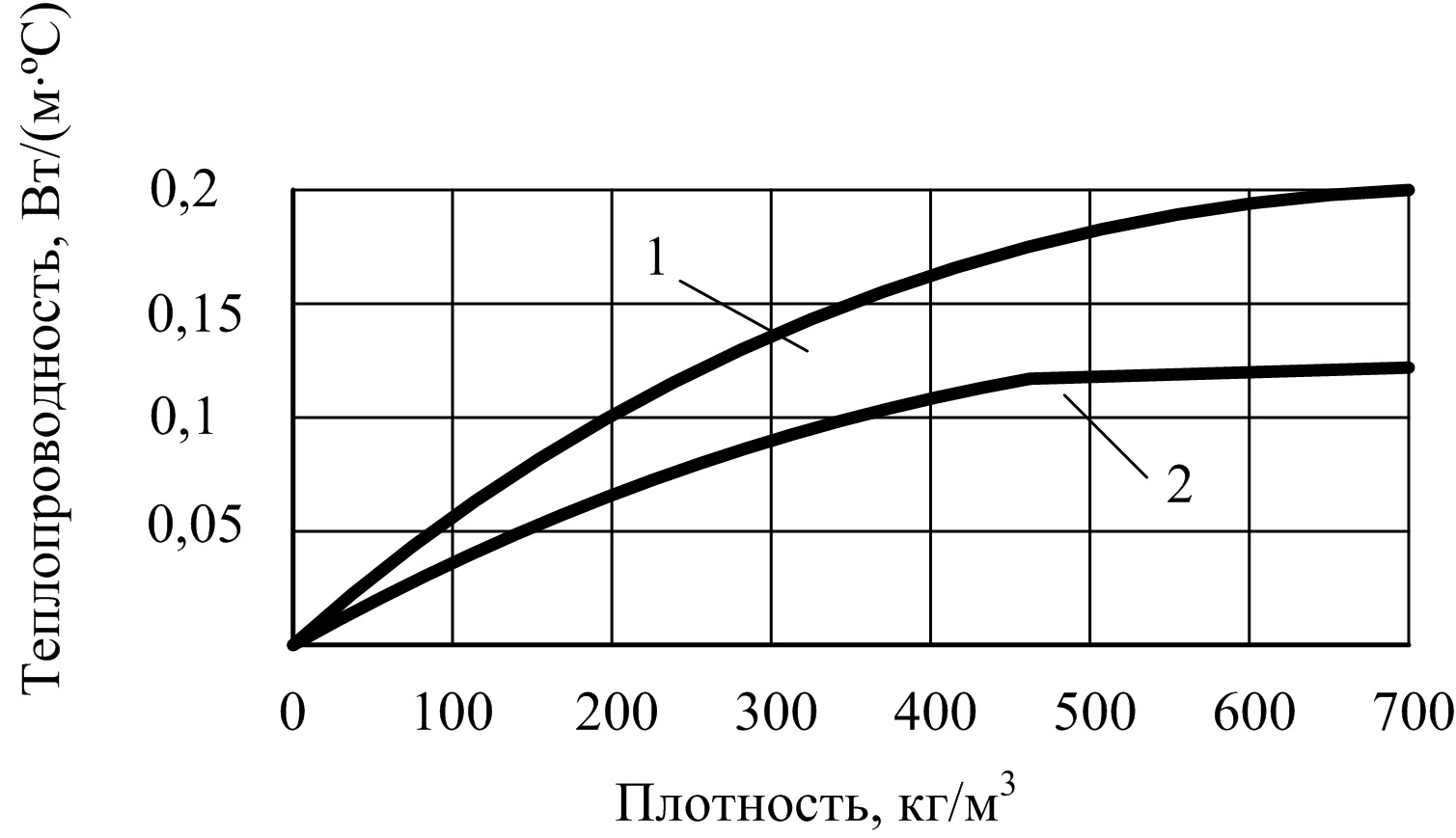

- Теплопроводность.

- Морозостойкость.

Плотность керамзита является первичным параметром, от которого зависят все остальные значения. Под термином понимается отношение массы к объему продукции.

Истинный и удельный вес

Вес гранул многое расскажет о материале, в первую очередь о теплоизоляции и эффективности материала.

Плотность керамзита, как и любого сыпучего материала, может быть истинной и удельной (насыпной). Эти параметры взаимосвязаны и зависят от способа производства материала – сухого, мокрого, пластичного и порошково-пластикового. Каждый способ имеет свою технологию вспенивания сырья, что является определяющим фактором при определении величины веса.

Удельная плотность керамзита – одна из важнейших характеристик материала. Он показывает отношение массы выбранного количества материала к его объему.Так как керамзит представляет собой рыхлый утеплитель с пористой структурой, форма шаров непостоянна, между ними присутствуют воздушные зазоры. Поэтому для одного и того же объема материала удельная (объемная плотность) будет разной.

Истинная плотность керамзита (другое распространенное название — насыпной) определяется в лабораторных или заводских условиях и показывает вес массы уплотняемого материала без воздушных промежутков.

Фракции и масса

Утеплитель делится на группы по размеру гранул.Фракция и плотность керамзита связаны обратной пропорцией – чем мельче шарики, тем выше отношение массы к объему:

Размер гранул (фракция), мм | Плотность керамзита, кг/м3 | Группа по весу |

До 5 | До 600 | Тяжелый |

5 . | До 450 | Средний |

10 … 20 | До 400 | Легкий |

20 … 40 | До 350 | Особо легкие |

Есть и другая классификация, которую дает ГОСТ 9757-90. Согласно документу, керамзит делится на марки по плотности материала.Обозначается буквой М, за которой следует числовое значение максимальной плотности для категории: М250 весит 250 кг/м3, затем для М600: М300, М350, М400, М450, М500.

Соотношение характеристик

Насыпная плотность керамзита неразрывно связана с другими важными показателями — с влажностью и теплопроводностью. Эту характеристику всегда учитывают при выборе материала для утепления полов, потолков и стен.

Эту характеристику всегда учитывают при выборе материала для утепления полов, потолков и стен.

Зная нормальное значение насыпного веса и фракции керамзита, можно определить его влажность.Если она выше допустимой, то пористые гранулы необходимо просушить перед укладкой в конструкцию. ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые» регламентирует не более 2% избыточной влажности. Соответственно, при взвешивании керамзита учитывают массу воды в нем, потом ее вычитают.

Соотношение плотности с теплопроводностью произвольное, но все же имеет место. Как известно из курса физики школьной программы, чем меньше отношение массы к объему, тем хуже материал проводит тепло.Это правило касается сыпучего керамзита. Чем он ближе, тем меньше держит тепла. При использовании такого материала необходимо тщательно рассчитать необходимый размер слоя, чтобы конструкция не промерзала и не проводила холодный воздух.

Прочие технические характеристики

Удельная плотность не влияет на остальные эксплуатационные характеристики, но о них стоит рассказать.

Прочность гранул керамзита достигается на этапе производства на втором этапе — оплавлении.Его размер определяется лабораторными испытаниями путем выдавливания гранул в цилиндр. Следует отметить, что метод имеет существенный недостаток: результат измерения прочности зависит от формы зерна и распределения пор внутри него. Для получения относительно достоверной информации я испытываю до 10 шаров из одной производственной партии материала. Прочность керамзита колеблется в перделах 0,3…6,0 МН/м 2 , что является хорошим показателем, поэтому материал в качестве наполнителя добавляют в бетон.

Теплопроводность сыпучего теплоизоляционного материала составляет в среднем 0,08…0,12 Вт/м*К, что в 8-10 раз выше, чем у традиционных пластинчатых нагревателей. Тем не менее использование материала возможно при определении и укладке достаточной толщины слоя утеплителя.

Морозостойкость керамзита должна быть не менее 15 полных циклов. Для наружных конструкций (стены, перекрытия первого этажа) целесообразно выбирать до 50 циклов.

Водопоглощение при правильно выполненном утеплителе практически нулевое из-за герметичности тела пеллеты из-за многократного обжига.Если вода впитается в гранулы, материал перестанет выполнять свои функции и начнет разрушаться. Поэтому ГОСТ 9757-90 устанавливает максимально допустимый порог 10-25% по массе в зависимости от толщины слоя.

Для соблюдения всех технических показателей они контролируются на этапе производства. После транспортировки утеплитель необходимо хранить в условиях пониженной влажности без дополнительного разрушающего воздействия окружающей среды. Предпочтение следует отдавать закрытым хранилищам и ангарам.

Керамзитне боится плесени, грызунов и других биологических вредителей, поэтому его использование в закрытых конструкциях совершенно безопасно.

Многослойные наружные стеновые панели из золы или туфобетона

[1]

Несветаев Г. V. Бетоны: учебник, Ростов на Дону, Феникс, (2011).

V. Бетоны: учебник, Ростов на Дону, Феникс, (2011).

[2] Ахматов М.А., Легкобетонные и железобетонные конструкции на заполнителях каменных отходов и рыхлых пористых пород, Нальчик, КБГША, (2010).

[3]

В. К Хуранов, А.С. Ципинов, М.И. Стеновые панели Бьяхова с улучшенными термическими свойствами на форуме KBR по материаловедению пористых наполнителей. 931 (2018) 243-246.

DOI: 10.4028/www.scientific.net/msf.931.243

[4]

Карпенко Н.И., Ярмаковский В.Н. Основные направления энергосбережения при строительстве и эксплуатации зданий. Часть 1. Ресурсосбережение и энергосбережение на стадии производства строительных материалов, стеновых изделий и ограждающих конструкций, Строительные материалы. 7 (2013) 12–21.

[5] Бжахов М.И., Карданов Л.Т., Кучуков М.А., Антипова Е.А., Люев А.Х. Повышение теплозащитных качеств наружной ограждающей конструкции жилого дома типовой серии // Инженерный вестник Дона. 2 (2016). Информация на: ivdon.ru/ru/magazine/archive/n2y2016/3544.

[6]

ГОСТ 25820-2014 Бетон легкий. Технические условия.

Технические условия.

[7] СНиП ΙΙ-3-79* Строительная теплотехника.

[8] СНиП 23-01-99 Строительная климатология.

[9]

СНиП 2. 08.01-89* Жилые дома (с изменением № 1-4).

08.01-89* Жилые дома (с изменением № 1-4).

[10] Физика окружающей среды, Учебник, АСВ, Москва, (2011).

[11] Еремкин А.И., Королева Т.И. Тепловой режим зданий.Учебное пособие, Издательство АСВ, Москва, (2000).

[12]

Беляев В. С., Ахмяров Т.А., Энергоэффективность крупнопанельных зданий, Жилищное строительство. 4 (2013) 47–49.

С., Ахмяров Т.А., Энергоэффективность крупнопанельных зданий, Жилищное строительство. 4 (2013) 47–49.

[13] Довжик В.Г., Расчет и нормирование теплопроводности керамзитобетона и других видов бетона, Бетон и железобетон. 5 (2007) 15-19.

[14]

Косматка С. , Керкофф Б., Хутон Р., Проектирование и контроль бетонных смесей. Руководство по применению, методам и материалам. Восемь канадских выпусков, Цементная ассоциация Канады. Оттава, (2011).

, Керкофф Б., Хутон Р., Проектирование и контроль бетонных смесей. Руководство по применению, методам и материалам. Восемь канадских выпусков, Цементная ассоциация Канады. Оттава, (2011).

[15] Иванов И.А., Технология легких бетонов на искусственных пористых заполнителях, Стройиздат, Москва (1974).

[16]

Соколай С. В., Справочник по науке об окружающей среде для архитекторов и строителей, Ланкастер, Construction Press, (1980).

В., Справочник по науке об окружающей среде для архитекторов и строителей, Ланкастер, Construction Press, (1980).

ИССЛЕДОВАНИЕ МНОГОСЛОЙНЫХ НАРУЖНЫХ ОГРАЖДЕНИЙ, ВКЛЮЧАЯ МАТЕРИАЛЫ С ИСПОЛЬЗОВАНИЕМ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЭЦ

Важнейшим направлением ресурсосбережения в строительстве является широкое использование вторичных материальных ресурсов, представляющих собой отходы производства.Использование вторичных продуктов промышленности в качестве сырья для производства различных строительных материалов имеет очень важное значение, так как обеспечивает производство богатыми источниками дешевого и часто уже заготовленного сырья; ведут к снижению затрат на производство некоторых строительных материалов, а значит, экономят капитальные вложения, предназначенные для возведения зданий и сооружений; высвобождать большие площади земель и снижать воздействие на окружающую среду. В статье рассмотрены теплоизоляционные и конструкционно-теплоизоляционные материалы с частичной заменой компонентов золошлаковыми отходами (ЗШО): легкие бетоны с битым стеклом и бетоны, модифицированные серой.Исследованы свойства бетонов, модифицированных серой: прочность на сжатие, плотность и теплопроводность. В соответствии с полученными свойствами была проведена сравнительная характеристика полученных материалов с существующими строительными материалами: серобетоном и легким бетоном; легкие бетоны с использованием стеклобоя и керамзитобетона. Произведен теплофизический расчет многослойного ограждения. В каждом из вариантов в качестве конструкционно-теплоизоляционного материала был выбран один из следующих материалов: легкий бетон с использованием битого стекла и бетон, модифицированный серой.Также для каждого вида ограждения подобраны необходимые теплоизоляционные и конструкционные материалы. В экономической части рассчитывают стоимость сырья, необходимого для получения 1 м3 исследуемых материалов, и стоимость 1 м3 многослойного ограждения, в состав которого входит исследуемый бетон.

В статье рассмотрены теплоизоляционные и конструкционно-теплоизоляционные материалы с частичной заменой компонентов золошлаковыми отходами (ЗШО): легкие бетоны с битым стеклом и бетоны, модифицированные серой.Исследованы свойства бетонов, модифицированных серой: прочность на сжатие, плотность и теплопроводность. В соответствии с полученными свойствами была проведена сравнительная характеристика полученных материалов с существующими строительными материалами: серобетоном и легким бетоном; легкие бетоны с использованием стеклобоя и керамзитобетона. Произведен теплофизический расчет многослойного ограждения. В каждом из вариантов в качестве конструкционно-теплоизоляционного материала был выбран один из следующих материалов: легкий бетон с использованием битого стекла и бетон, модифицированный серой.Также для каждого вида ограждения подобраны необходимые теплоизоляционные и конструкционные материалы. В экономической части рассчитывают стоимость сырья, необходимого для получения 1 м3 исследуемых материалов, и стоимость 1 м3 многослойного ограждения, в состав которого входит исследуемый бетон.

Медведева Г.А.

Кандидат технических наук, доцент, Казанский государственный архитектурно-строительный университет, Россия

Лифантьева А.Ф.

Казанский государственный архитектурно-строительный университет, Россия

1. Урханова Л.А., Дмитриев И.А. Шлакощелочные вяжущие – возможность применения в Прибайкалье. Известия вузов. Инвестиции. Строительство. Недвижимость. 2012. 1 (2). С. 75 – 78. (рус.)

2. Юнгер М., Провис Дж.Л., Элсен Дж., Маттес Шх. Дополнительные вяжущие материалы для бетона: потребности в характеристиках. Архив онлайн-библиотеки слушаний MRS.2012. 1488. 15 с.

3. Золошлаковые отходы. Часть 2: Электронный ресурс. URL: http://ect-center.com/blog/zoloshlakovie-othody-2 (дата обращения: 01.12.2018) (рус.)

4. Строительные материалы из золошлаковых отходов. Рациональное использование техногенных ресурсов [Электронный ресурс]. http://ect-center.com/blog/stroymaty-iz-othodov (дата обращения: 01.12.2018) (рус. )

)

5. Лазар Д., Раногаец Ю., Рудич О.Л., Хиршенбергер Х.Теплопроводность легкого заполнителя на основе золы-уноса. Журнал термического анализа и калориметрии. 2012. 110. С. 489 – 495.

6. Keun-Hyeok Jang, Kjung-Ho Lee. Испытания пенобетона, активированного щелочным шлаком, с различными соотношениями Shha-ter-Binder и уровнями замещения летучей золы. Журнал исследований в области строительства и планирования. 2013. 1. С. 8 – 14.

7. Медведева Г.А., Ахметова Р.Т., Строганов В.Ф., Сафин И.Ш. Композиционные материалы строительного назначения на основе золошлаковых отходов ТЭЦ, модифицированные серой.Вестник Казанского технологического университета. 2011. 7. С. 70 – 74. (рус.)

8. Медведева Г.А., Секарина О.С. Современные стеновые теплоизоляционные материалы совместно с материалами из отходов теплоэнергетики. Интернет-журнал «Науковедение». 2017. 9 (5). 11 р. (рус.)

9. Марита Л. Берндт. Свойства устойчивого бетона, содержащего летучую золу, шлак и переработанный заполнитель бетона. Строительство и строительные материалы. 2009. 23. С. 2606 – 2613.

Строительство и строительные материалы. 2009. 23. С. 2606 – 2613.

10. Dongsheng Shi1, Jaiang Liu1, Hinhin Hue1 Исследование долговечности бетона с использованием гранулированного доменного шлака в качестве мелкого заполнителя.Серия конференций IOP: Материаловедение и инженерия. 2018. 322. 6 с.

11. СП 50.13330.2012 Тепловая защита зданий. Актуализированная редакция СНиП 23-02-2003 (с изменением 1) (данные введения: 01.07.2013) М.: Минрегион России, 2012. 139 с. (рус.)

Формы для керамзитобетонных блоков своими руками. Как сделать керамзитобетонные блоки своими руками? Процесс производства керамзитобетона

Приступая к строительству небольшого строения, например, загородного дома или хозяйственной постройки на приусадебном участке, в качестве материала для возведения стен часто выбирают блоки из керамзитобетона. Причиной такого выбора являются отличные эксплуатационные характеристики этого материала, а также возможность изготовления керамзитобетонных блоков своими руками.

Причиной такого выбора являются отличные эксплуатационные характеристики этого материала, а также возможность изготовления керамзитобетонных блоков своими руками.

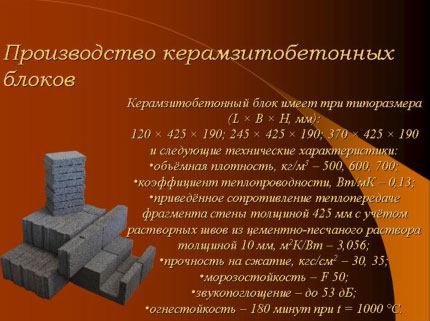

Технические характеристики керамзитобетона

Этот строительный материал отличается высокой прочностью. Испытания показывают, что керамзитобетон выдерживает нагрузку до 20 МН/м². В зависимости от прочностных характеристик различают марки 100, 150, 200.

При этом вес отдельных блоков относительно небольшой, что облегчает обращение и кладку.

Керамзитобетон является хорошим теплоизолятором, не боится огня, воды (водопоглощение — не более 7%), обладает морозостойкостью и обеспечивает звукоизоляцию.Это экологически чистый материал, безопасный для здоровья.

Покупка стройматериалов — самое простое решение, но оно требует больших денег. Чтобы сэкономить, можно наладить производство керамзитобетонных блоков своими руками. Это возможно прямо на участке, где планируется строительство. Помимо экономии, самостоятельное производство оправдано еще и тем, что позволяет оставаться уверенным в качестве продукции.

Помимо экономии, самостоятельное производство оправдано еще и тем, что позволяет оставаться уверенным в качестве продукции.

Состав керамзитобетонной смеси

Керамзитовые блокипроизводятся из смеси цемента, песка, воды, керамзита и различных добавок.Первые три ингредиента являются вяжущими веществами, а керамзит является основным материалом, определяющим основные параметры. Кроме того, используются полезные добавки: омыленная древесная смола — для повышения морозостойкости, и лигносульфонат технический — для повышения сцепления раствора.

Производство: подготовительный этап

Для приготовления раствора необходим шлакопортландцемент или портландцемент марки М400, который используется в качестве вяжущего и для создания фактурного слоя. При этом его количество в пропорции берется равным одной части.Также потребуется керамзитовый гравий — 8 частей, чистый мелкий песок (без ила) — 2 части (плюс 3 части — для фактурного слоя), вода — из расчета 225 литров на кубометр смеси. Во время приготовления смеси в воду можно добавить стиральный порошок (около чайной ложки) – это придаст бетону пластичность. Замешивание раствора осуществляется с помощью бетономешалки: сначала смешиваются сухие компоненты, а затем к ним добавляется вода. Консистенция полученной смеси должна напоминать пластилин.

Во время приготовления смеси в воду можно добавить стиральный порошок (около чайной ложки) – это придаст бетону пластичность. Замешивание раствора осуществляется с помощью бетономешалки: сначала смешиваются сухие компоненты, а затем к ним добавляется вода. Консистенция полученной смеси должна напоминать пластилин.

Для формирования блоков необходим поддон и две Г-образные половинки из досок толщиной 20 мм, обитые изнутри жестью и соединенные защелками из стальных полос. Стандартные размеры керамзитобетонных блоков составляют 390×190×140 и 190×190×140 мм, но при желании размеры можно изменить.

Вес одного стандартного блока находится в пределах 16 — 17 кг.

Формовка и отделка

Опалубка устанавливается на твердую и ровную поверхность, желательно с навесом, защищающим блоки от дождя и яркого солнечного света.Стенки опалубки (формы) смазывают изнутри машинным маслом, а основание присыпают песком. Для блоков с фактурным слоем необходимо использовать поддон из досок.

Опалубка заполняется керамзитобетоном, который необходимо утрамбовать деревянным бруском. Выполняйте трамбовку до тех пор, пока не образуется цементное «молочко». После этого поверхность выравнивается кельмой. Опалубку снимают через сутки, но блоки не сдвигаются с места: они должны полностью затвердеть. Процесс отверждения обычно занимает 28 дней.Крайне нежелательно, чтобы процесс сушки проходил при высокой температуре: быстрая потеря жидкости за счет испарения приведет к растрескиванию раствора и неправильному набору прочности. Чтобы этого избежать, форму необходимо поставить в тень, под навес и накрыть полиэтиленовой пленкой.

Блоки из легкого заполнителя, изготовленные таким способом, будут не хуже, чем полученные промышленным способом.

Видео, демонстрирующее работу установки по производству легкобетонных блоков.

Керамзитобетонные блоки представляют собой блоки из керамзитобетона — разновидности «легкого» бетона. Этот материал пришел на смену популярным ранее шлакоблокам. Состав и технология изготовления керамзитобетона и шлакоблоков практически идентичны. Разница лишь в том, что наполнителем в шлакобетоне служил доменный шлак, что отрицательно сказывалось на морозостойкости и прочности кладки. После замены шлака керамзитом они многократно улучшились, как и степень его экологичности.

Керамзитобетон — искусственный материал, изготовленный на основе цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Это круглые или овальные гранулы неправильной формы диаметром 4-8 мм. Более мелкие гранулы называются керамзитовым песком.

Керамзитовый гранулят на изломе по структуре похож на затвердевший пенопласт. Благодаря спеченной оболочке гранулы отличаются особой прочностью.

Линия по производству блоков «под ключ» включает:

- вибропресс с пультом управления;

- бетономешалка ;

- Эстакада для установки бетоносмесителя с приемным желобом;

- формовочное оборудование;

- формовочные поддоны.

Технология производства керамзитоблоков существенно отличается от технологии производства пеноблоков. Это определяет тот факт, что керамзитобетон обладает лучшими техническими качествами. Он не нуждается в дополнительном утеплении, а при перепаде температур не образуется конденсат.

Технологический процесс можно разделить на следующие этапы:

- приготовление смеси;

- молдинг ;

- упрочнение с помощью вибрационной машины;

- продукты сушки;

- транспортировка на склад.

Расчеты и технология принципиально не отличаются от строительства самого дома. Единственное условие – выполнение отдельно стоящего фундамента.

Как правильно класть керамзитоблоки своими руками в загородном строительстве можно прочитать в статье.

Приготовление смеси