схема устройства своими руками, пошаговая инструкция

Чтобы строительство нового дома своими руками через пару лет не переросло в капремонт, нужно позаботиться о правильном фундаменте. От него требуется не только выдерживать вес постройки – с этим-то проблем обычно и не возникает. Гораздо труднее компенсировать влияние излишне подвижного грунта на стены. На сложных участках со слабой почвой с этой задачей может справиться только фундамент монолитная плита.

Оглавление:

- В каких случаях выбирается плита?

- Строительство по шагам

- Полезные советы

Когда без плиты не обойтись?

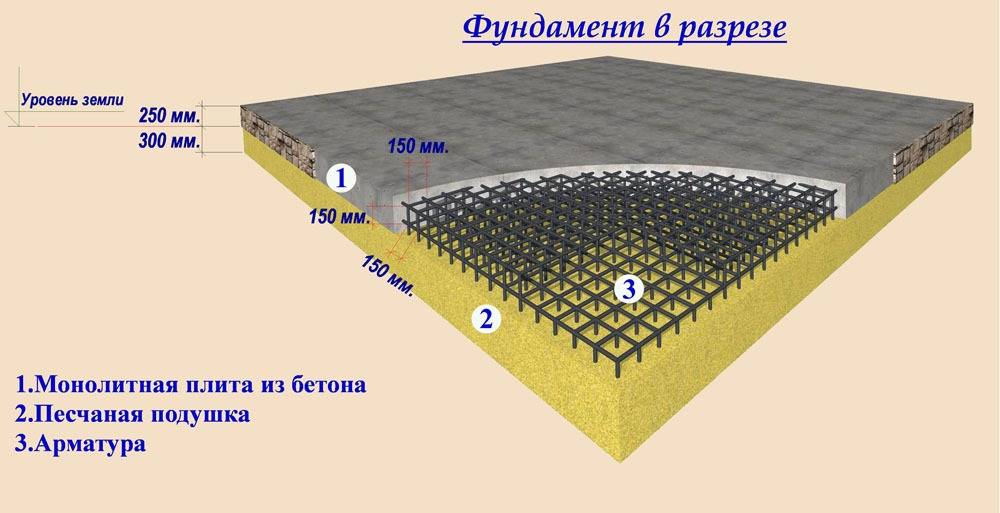

По сути это всего лишь железобетонная «подушка», на которой и стоит дом. Благодаря максимальной площади опоры нагрузка от строения передается на грунт уже в распределенном виде, а давление уменьшается в несколько раз. И чем шире окажется «пятно контакта» на схеме, тем оно ниже. Это свойство позволяет применять плитный фундамент там, где вес постройки превышает несущую способность почвы.

Еще один случай, когда без сплошного основания не обойтись – пучинистые грунты (пески, супеси, все глинистые типы). Сюда же можно отнести обводненные и заболоченные зоны. Использование на таком участке монолитной ленты приведет к тому, что одна часть дома в сезон будет подниматься, другая опускаться, а несущие стены просто станут работать на разрыв. И если упругое дерево подобные нагрузки еще способно переносить, то кирпичные или блочные постройки от такого обращения быстро пойдут трещинами.

Выход – та же монолитная плита. Помните картинку из учебника физики, где спичечный коробок качается на волнах, но не двигается? По такому же принципу будет работать и плоский фундамент. Грунт может поднимать или опускать его, а дом останется неподвижен относительно бетонной плоскости.

Это два исключительных случая, когда применение монолитной основы экономически оправдано. В любой другой ситуации от него лучше отказаться в пользу более дешевых металлических свай или бетонных лент. Впрочем, это лишь вопрос денег – других ограничений нет. Цена фундамента под ключ даже небольшой толщины в 25 см начинается от 3600 руб/м2, более мощная плита потянет уже на 4000-5200. И даже устройство монолитного основания своими руками выйдет лишь вдвое дешевле, так как главная статья расходов – это закупка и доставка стройматериалов. А их как раз потребуется немало.

Впрочем, это лишь вопрос денег – других ограничений нет. Цена фундамента под ключ даже небольшой толщины в 25 см начинается от 3600 руб/м2, более мощная плита потянет уже на 4000-5200. И даже устройство монолитного основания своими руками выйдет лишь вдвое дешевле, так как главная статья расходов – это закупка и доставка стройматериалов. А их как раз потребуется немало.

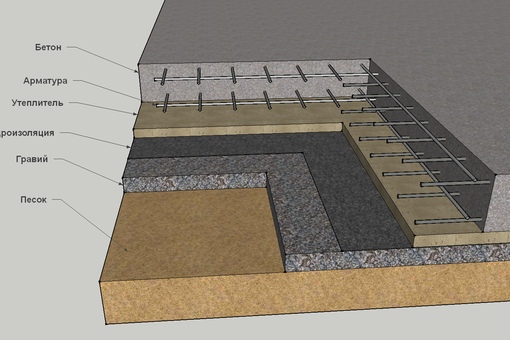

Если участок как раз попал под определение исключений или строителю не так жалко денег, как собственных сил, пора знакомиться с монолитной технологией и изучать руководство по устройству плиты. Пошаговая инструкция разделяет строительство фундамента на отдельные этапы. Каждый шаг – это новый слой своеобразного «пирога», и пропускать ни один нельзя. Работы традиционно начинаются с разметки, подготовки и выравнивания котлована. В него и будут постепенно укладываться стройматериалы. Обычно под мелкозаглубленный плитный фундамент достаточно снять пласт плодородной почвы и вырыть ровную площадку на глубине от 0,5 до 0,7 м.

Обычно под мелкозаглубленный плитный фундамент достаточно снять пласт плодородной почвы и вырыть ровную площадку на глубине от 0,5 до 0,7 м.

Дальше порядок работ будет таким:

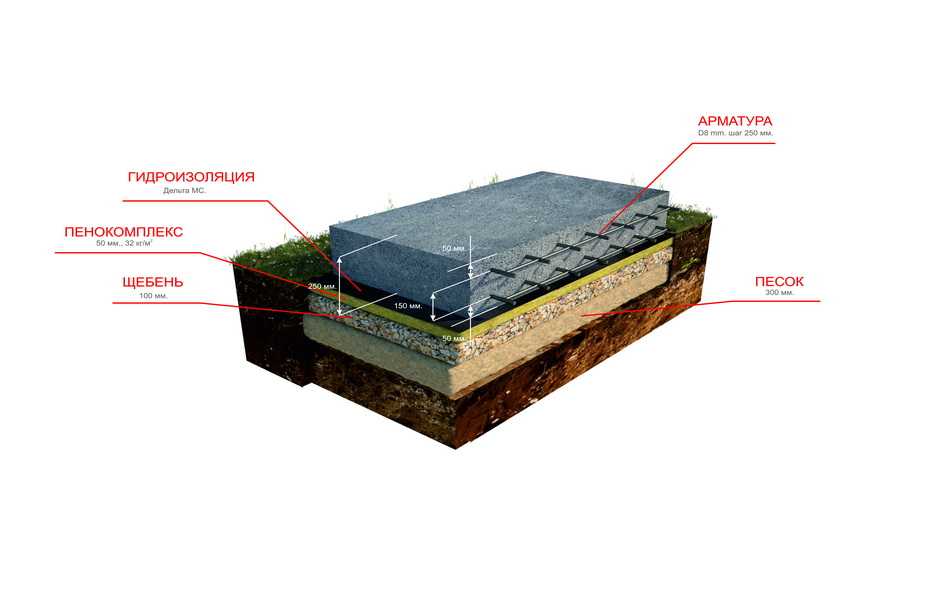

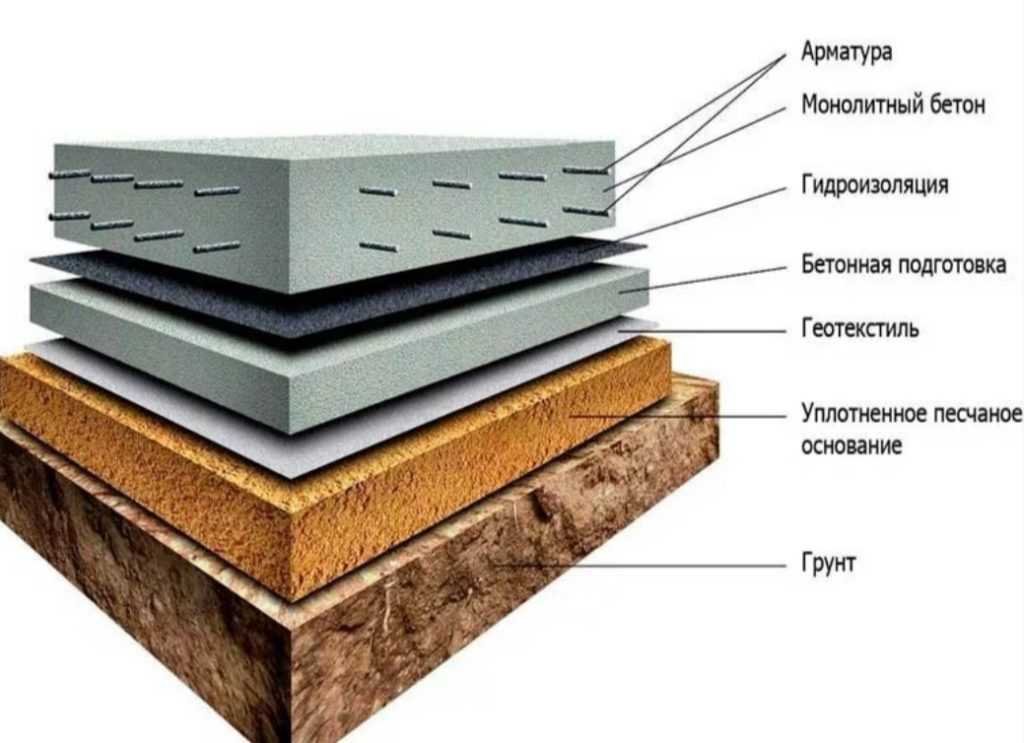

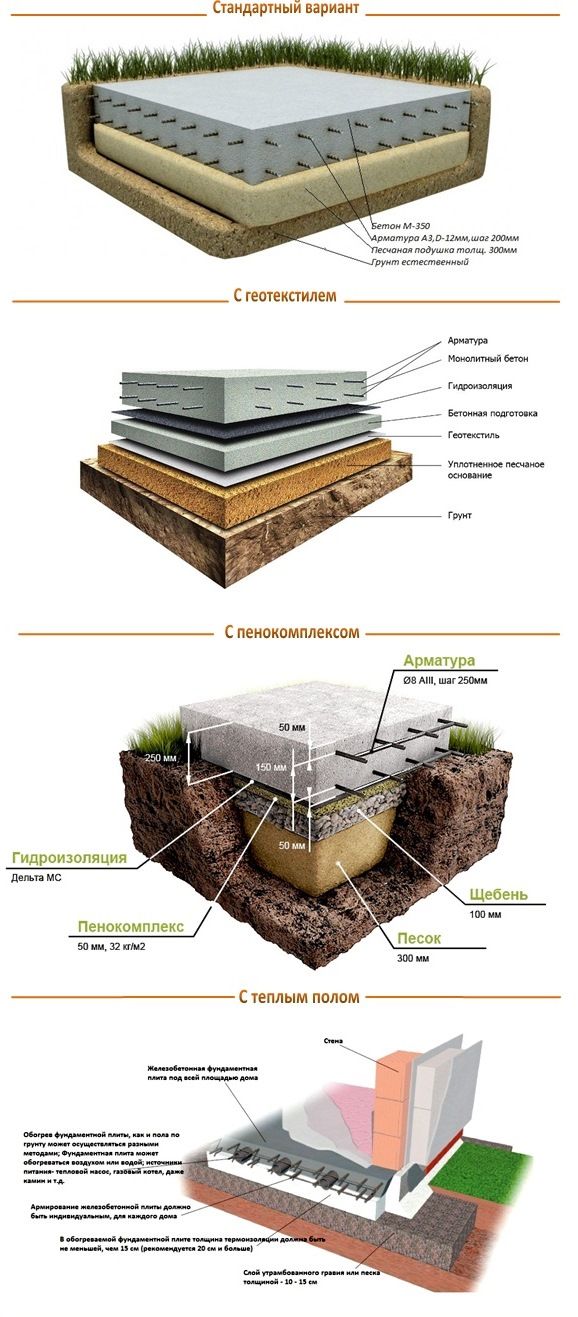

1. Устройство дренажной подушки.

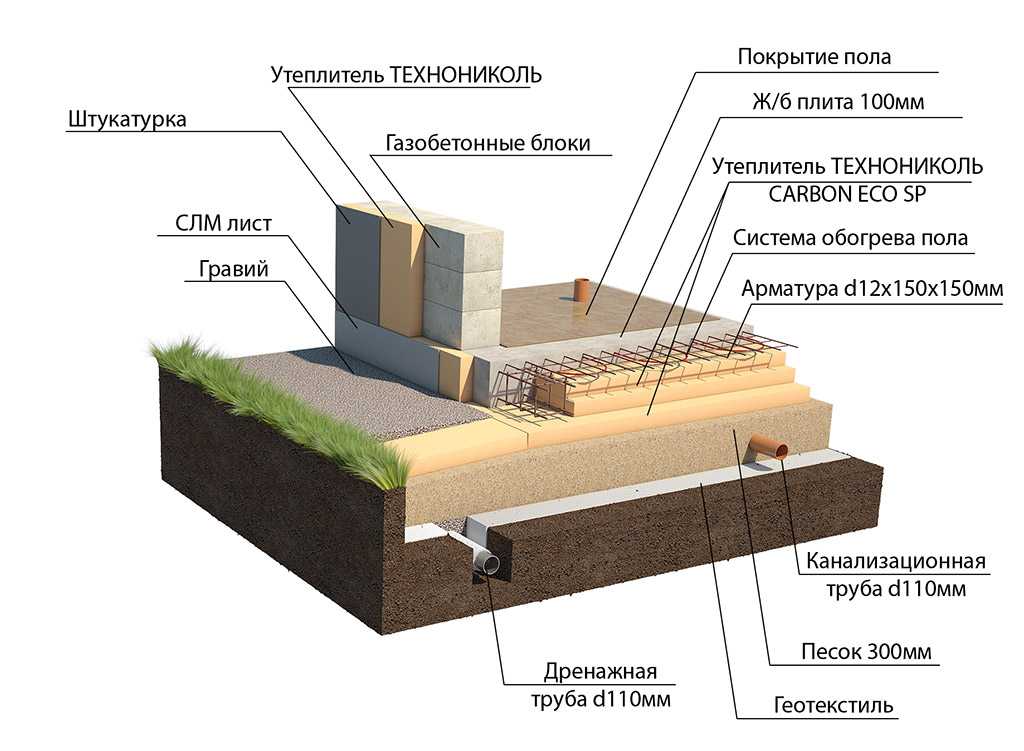

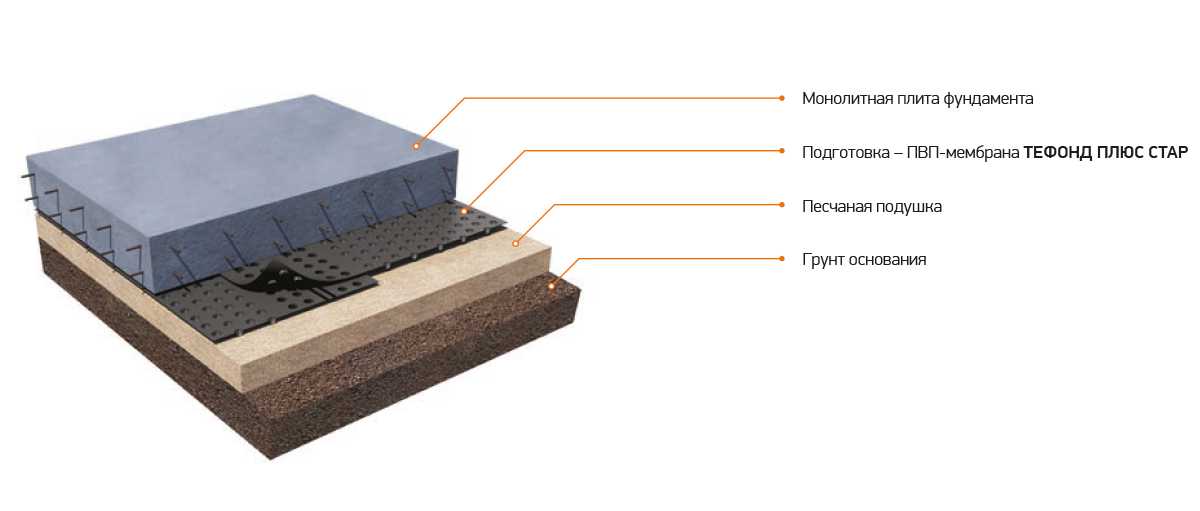

Засыпают первый слой песка, увлажняют и трамбуют его до получения ровной поверхности. В зависимости от веса будущей постройки (с учетом самой плиты фундамента) толщину готовой подушки выбирают от 20 до 30 см. Сверху стелют геотекстиль и делают повторную отсыпку на высоту 20 см, но уже из щебня.

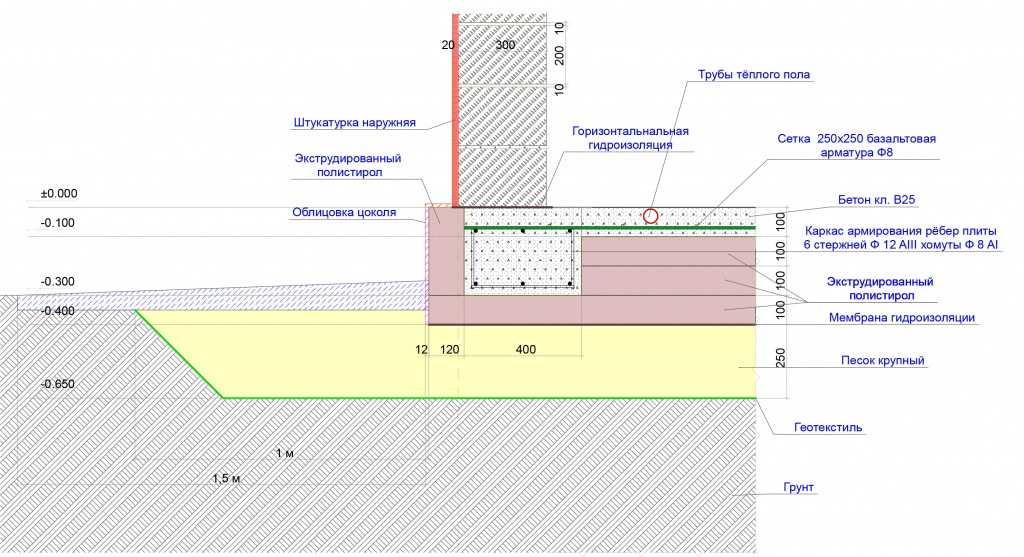

На этом этапе можно выполнить бетонную подготовку из жидкого раствора марки М100. При наличии гравийной подушки этот пункт необязателен, хотя стоимость заливки невелика, зато пользы много. Толщина защитного бетонного слоя составляет всего 1 см, но обеспечивает большую устойчивость фундамента на грунте и лучшую его защиту от избыточной влаги. На этом же этапе можно позаботиться об утеплении монолитного основания и частично реализовать технологию шведской плиты. Для этого по всей площади формируется сплошная подушка из пенопласта или полистирола высокой плотности. Но, опять-таки, все на усмотрение хозяина.

Но, опять-таки, все на усмотрение хозяина.

2. Гидроизоляция фундамента.

Самый недорогой и важный этап работ, после которого монолитная плита приобретает «иммунитет» к разрушительному влиянию влаги. Ведь незаглубленное основание в любом случае окажется выше уровня промерзания грунта, и зимой впитавшаяся вода начнет разрывать его изнутри. Недоступность бетона для воды станет залогом его длительной службы.

Инструкция по гидроизоляции фундамента рекомендует начинать работы с геоткани поверх дренажа. Ее преимуществом иногда называют непроницаемость для цементного молочка, но чтобы оно достигло слоя гравия, плиту пришлось бы заливать водой из шланга.

На самом деле плотная мембрана обеспечивает защиту тонкой изоляции от повреждений. На геоткань в два слоя укладывают п/э пленку толщиной 0,2 мм и спаивают стыки двойным швом. Иногда в качестве гидробарьера используют рубероид, но срок его службы недостаточно большой – лет через 10 он сгниет, а заменить будет нельзя. Изоляция берется такой ширины, чтобы по окончании работ плитный фундамент можно было обернуть ей с торцов. Так создается безразрывный водонепроницаемый слой, который защитит бетон от влаги и последующего разрушения с приходом морозов.

Изоляция берется такой ширины, чтобы по окончании работ плитный фундамент можно было обернуть ей с торцов. Так создается безразрывный водонепроницаемый слой, который защитит бетон от влаги и последующего разрушения с приходом морозов.

3. Монтаж опалубки и каркаса.

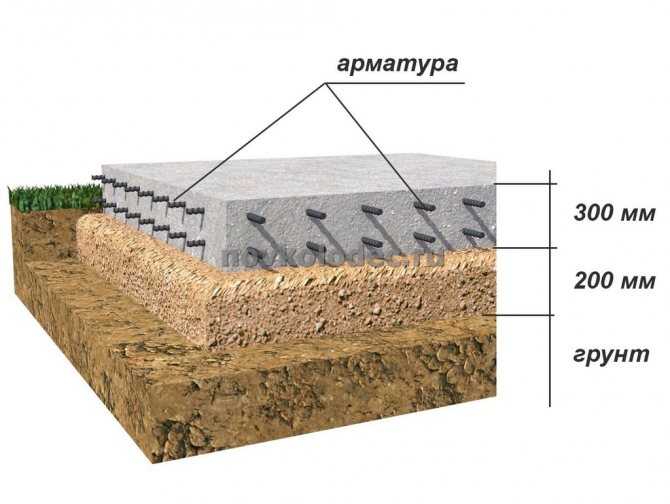

Плитный фундамент имеет небольшую высоту – от 15 до 40 см, так что для палубы будет достаточно обычных досок. Главное – хорошо их укрепить, поставив боковые укосы и распорки, а также проверить параллельность противоположных стенок. Арматура укладывается двумя горизонтальными поясами с поперечными перевязками. Размер ячеек выбирается от 200 до 300 мм – такая схема армирования монолитной фундаментной плиты считается оптимальной в плане прочности, хоть и требует большого расхода стержней и вязальной проволоки. Расстояние от концов прутьев до внешних стенок монолита должно быть около 50 мм. Это обеспечит металлу надежную защиту от коррозии в теле бетона.

Если же планируется армирование фундамента стеклопластиковой арматурой, разницу можно уменьшить вдвое, так как композит совершенно не боится влаги. В остальном схема укладки стержней остается прежней. Подобная замена традиционного металла выполняется прутьями меньшего диаметра и дает неплохую экономию средств, при этом прочность каркаса сохраняется. Плюс – на разрыв сопротивление у стеклопластиковой арматуры гораздо выше, чем у той же АIII.

В остальном схема укладки стержней остается прежней. Подобная замена традиционного металла выполняется прутьями меньшего диаметра и дает неплохую экономию средств, при этом прочность каркаса сохраняется. Плюс – на разрыв сопротивление у стеклопластиковой арматуры гораздо выше, чем у той же АIII.

4. Укладка бетона.

Весь объем опалубки фундамента необходимо заливать в один прием. Вручную такое количество раствора приготовить будет сложно, так что проще заказать его доставку с ближайшего РБУ. Марка бетона выбирается на основании прочностного расчета, но обычно хватает М250-М350. Главное, чтобы подвижность смеси была достаточной – класс П3 или выше, если работы выполняются в жаркую погоду.

Свежезалитая монолитная плита уплотняется и выравнивается вибромашинами либо заглаживается широким правилом. Качество бетонной поверхности на этом этапе имеет огромное значение, так как схватившийся раствор тяжело поддается обработке. Лучше сразу все сделать правильно, чем потом шлифовать цементный камень. Плита накрывается пленкой, но уже через сутки ее придется смачивать. Вообще бетонные работы желательно подгадывать на сырую и пасмурную погоду, чтобы гидратация протекала в нормальном режиме.

Лучше сразу все сделать правильно, чем потом шлифовать цементный камень. Плита накрывается пленкой, но уже через сутки ее придется смачивать. Вообще бетонные работы желательно подгадывать на сырую и пасмурную погоду, чтобы гидратация протекала в нормальном режиме.

По технологии монолит должен набирать прочность 4 недели, но распалубку фундамента можно выполнить и раньше. Для продолжения строительства бетону хватит и 70 % от заявленной марки – их он достигнет уже на второй неделе. Так что выжидать полный срок необязательно. После распалубки оставленные края гидроизоляции поднимают с земли и припаивают к торцам плиты.

Рекомендации

Технология устройства монолитного основания действительно является самой простой и не требует от строителей большого опыта. Именно поэтому ее часто выбирают те, кто вынужден обходиться своими силами. Ведь при соблюдении инструкции серьезные ошибки практически исключены, а с расходами на первых порах никто не считается.

Но на строительстве монолита можно, а порой и нужно экономить. Для этого делают расчет толщины плитного фундамента на основании схемы постройки. Монолит должен быть достаточно мощным, чтобы сопротивляться нагрузкам на изгиб в промежутках между стенами. Частично «плечо рычага» можно уменьшить за счет формирования на плите ребер жесткости.

В то же время фундамент слишком большой толщины окажется не только материалоемким и дорогим, но еще и увеличит давление на грунт за счет своего веса. Так что стоит потратить полчаса времени и самостоятельно разобраться в технологии проектирования ж/б-плит.

Технология создания плитного фундамента на примере реального объекта

Различают два варианта плитных фундаментов: «классический», создаваемый ниже глубины промерзания земли, и «плавающий», заглубляемый всего на 60–80 см от поверхности земли. При обоих вариантах площадь опоры фундамента больше, чем у ленточного, поэтому смещения стен дома относительно друг друга и относительно фундамента исключены, но создание подвала при втором варианте невозможно

Именно с пучинистыми грунтами (слабопластичными суглинками) пришлось иметь дело заказчику данного объекта и, кроме того, он задумал обзавестись подвалом. Поэтому наш рассказ пойдет о плитном фундаменте в его «классическом» варианте. Этапы создания плитного фундамента здесь.

Поэтому наш рассказ пойдет о плитном фундаменте в его «классическом» варианте. Этапы создания плитного фундамента здесь.

Рытье котлована, дренаж

Первый этап работ по созданию фундамента — подготовка участка под застройку. Строители произвели геодезическую разбивку с выносом основных осей здания, с помощью теодолита и рулетки нанесли на поверхность земли контуры будущего строения. Поскольку проект предусматривал цокольный этаж, необходимо было вырыть котлован.

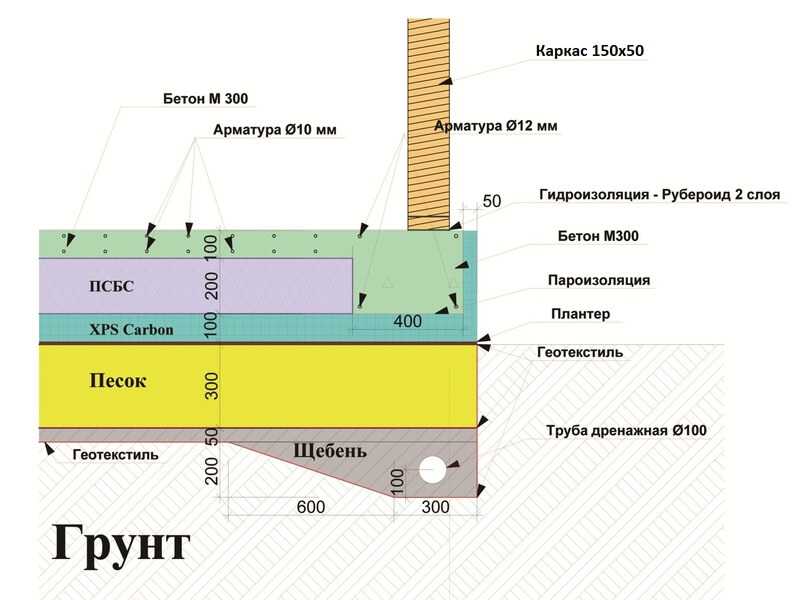

Схема плитного фундамента

Основную работу по выемке грунта осуществили экскаватором, а затем вручную провели выравнивание дна котлована и тщательно уплотнили грунт. Глубина котлована составила 4 м. Его линейные размеры примерно на 2 м превышали размеры будущей монолитной плиты для того, чтобы можно было провести необходимые дренажные работы. Вначале поперек основания фундамента строители прокопали три дренажные траншеи (40×40 см) для пластового дренажа, затем занялись пристенным дренажом. Траншеи выстелили геотекстилем, поверх него на дно насыпали щебень. В траншеи проложили двухслойные полиэтиленовые трубы с отверстиями для воды (их укладывают по уровню с уклоном к конечному дренажному колодцу), засыпали гранитным щебнем размером 20–50 мм, а чтобы защитить щебень от попадания глинистых частиц, его закрыли сверху геотекстилем. По углам дома установили четыре дренажных герметичных поворотных колодца диаметром 325 мм, пятый колодец диаметром 425 мм разместили в 30 м от дома, невдалеке от слива в овраг.

Траншеи выстелили геотекстилем, поверх него на дно насыпали щебень. В траншеи проложили двухслойные полиэтиленовые трубы с отверстиями для воды (их укладывают по уровню с уклоном к конечному дренажному колодцу), засыпали гранитным щебнем размером 20–50 мм, а чтобы защитить щебень от попадания глинистых частиц, его закрыли сверху геотекстилем. По углам дома установили четыре дренажных герметичных поворотных колодца диаметром 325 мм, пятый колодец диаметром 425 мм разместили в 30 м от дома, невдалеке от слива в овраг.

Большая площадь опоры плиты позволяет снизить давление на грунт до 10 кПа (0,1 кгс/см²), а перекрестные ребра жесткости создают конструкцию, устойчивую к нагрузкам при замораживании, оттаивании или просадке грунта

После того как завершили дренажные работы, сделали опалубку с линейными размерами на 15 см больше фундаментной плиты. На дно котлована послойно насыпали гранитный щебень фракциями 40–60 мм общей толщиной 200 мм с тщательной трамбовкой каждого слоя.

Ошибки при создании фундамента

Очень часто нарушения и просчеты допускают на этапе подготовки котлована. Существует проектная отметка, на которой должен находиться низ фундаментной плиты, поэтому при рытье котлована очень важно точно определить его глубину. Нарушение этого параметра является одной из самых распространенных строительных ошибок. При устройстве котлована необходимо постоянно следить за тем, чтобы его глубина не превысила заложенные в проекте показатели, так как последующая подсыпка в некоторой степени ослабит несущую способность грунта. Если все же котлован отрыт глубже, чем требовалось, нужно либо подсыпать песок и щебень и тщательно утрамбовать их, либо строить здание на том уровне, который получился в результате ошибки. Но в этом случае придется вносить соответствующие изменения в проект, что влечет за собой дополнительные финансовые расходы.

Существует проектная отметка, на которой должен находиться низ фундаментной плиты, поэтому при рытье котлована очень важно точно определить его глубину. Нарушение этого параметра является одной из самых распространенных строительных ошибок. При устройстве котлована необходимо постоянно следить за тем, чтобы его глубина не превысила заложенные в проекте показатели, так как последующая подсыпка в некоторой степени ослабит несущую способность грунта. Если все же котлован отрыт глубже, чем требовалось, нужно либо подсыпать песок и щебень и тщательно утрамбовать их, либо строить здание на том уровне, который получился в результате ошибки. Но в этом случае придется вносить соответствующие изменения в проект, что влечет за собой дополнительные финансовые расходы.

Еще одна строительная ошибка связана с несоблюдением длины перехлеста арматуры при создании каркаса. Нарушение указанной в проекте величины перехлеста ведет к некачественному армированию — в этих местах оно может быть ослаблено.

Бетонная подготовка, гидроизоляция

Поверх утрамбованного щебня залили первую стяжку — бетонную подготовку («подбетонку») — толщиной 40 мм. Для бетонирования использовали пескобетон марки М300. Перед устройством стяжки рабочие постепенно проливали щебень пескобетонным раствором так, чтобы верхний слой образовал корочку. Эта стяжка необходима для выполнения последующих гидроизоляционных работ.

Цементное основание перед наклейкой на него рулонного гидроизоляционного материала обработали битумной грунтовкой (40% битума и 60% солярки). Поверх мастики в два слоя настелили наплавляемую оклеечную гидроизоляцию. Полотна влагозащитного ковра сварили между собой газовой горелкой с перехлестом примерно 5–7 см. По краям сделали выпуск длиной 1 м для того, чтобы впоследствии завернуть изоляцию на бетонные стены. Следующий слой фундаментного «пирога» — защитная цементно-песчаная стяжка толщиной 40 мм, предохраняющая гидроизоляцию от возможного разрушения при вязке арматуры. После этого в соответствии с проектом рабочие установили опалубку под монолитную плиту.

Пластовый и пристенный дренаж устраивается одновременно со строительством фундамента и служит для защиты здания от подтопления. Собираемая дренирующим слоем вода отводится по проложенным в траншеях дренажным трубам

Армирование

Схема устройства подвального помещения

Основой фундаментной плиты является металлический каркас. От того, насколько правильно связаны между собой прутья арматуры, зависит его прочность. В данном случае плита была армирована по всей площади двумя вязаными сетками (нижней и верхней) из стальной арматуры класса А—III диаметрами 12 и 16 мм с ячейкой 200×200 мм. Вязку производили отожженной стальной проволокой с помощью специальных крючьев. Для надежности соединений прутья арматуры наращивали с перехлестом в 500 мм. Между стержнями основной сетки в нижней зоне уложили дополнительные стержни с шагом 200 мм. На нижнюю сетку (для создания опоры под верхнюю) установили специальные пластмассовые компенсаторы, обеспечивающие равномерное распределение прутьев арматуры в теле фундамента на заданном расстоянии от его поверхности.

При вязке прутьев были сделаны вертикальные выпуски арматуры под стены: наружные — длиной 1,7 м, внутренние — 1,2 м. В данной конструкции армированные внутренние и наружные стены являются ребрами жесткости. К заливке плиты приступили лишь после освидетельствования установки арматуры авторским надзором.

Отливка плиты

Для создания плитного фундамента использовали бетон класса В22,5 (марки М300), который подавали в котлован бетононасосом из миксера. На изготовление плиты размером 18,9×18,3 м и толщиной 0,5 м ушло 186 м³ бетона (с учетом «подбетонки»). При заливке применяли два низкочастотных вибратора для уплотнения бетонной смеси и устранения воздушных пустот. Вся работа по бетонированию была проведена за шесть часов. После этого наступило время ухода за бетонным покрытием. Поскольку погода была жаркой, его поливали водой для обеспечения гидратации цемента.

Если полив по каким-либо причинам невозможен, плиту можно закрыть на 2–3 дня водонепроницаемой пленкой

Далее приступили к возведению монолитных стен подвала. Для этого был сделан каркас из стальной арматуры, составивший с арматурой фундамента единое целое, и выставлена сборная опалубка из ламинированной фанеры толщиной 18 мм. Работы по заливке стен производились с помощью бетононасоса и были закончены в максимально короткие сроки — за 8 ч, чтобы избежать образования в бетоне «холодных» швов, имеющих пониженную прочность.

Для этого был сделан каркас из стальной арматуры, составивший с арматурой фундамента единое целое, и выставлена сборная опалубка из ламинированной фанеры толщиной 18 мм. Работы по заливке стен производились с помощью бетононасоса и были закончены в максимально короткие сроки — за 8 ч, чтобы избежать образования в бетоне «холодных» швов, имеющих пониженную прочность.

Можно ли строить фундамент зимой?

Зима накладывает определенные ограничения на строительство, но современные технологии позволяют возводить фундамент как в теплое время года, так и в холода. Бетон и раствор ведут себя совершенно нормально при температуре до –5°С, а для работы при более низких температурах в них вводят специальные добавки, которые помогают материалам и зимой сохранять свои качества.

Если вы решили возводить фундамент зимой, следует учитывать, что монолитные конструкции необходимо бетонировать с электроподогревом. Бетон к моменту понижения его температуры до 0°С должен набирать не менее 70% прочности в соответствии с классом, а вся арматура должна быть тщательно очищена от наледи и снега и прогрета до положительной температуры. При соблюдении технологии и всех особенностей строительства в холодный период года можно создать такой же качественный и надежный фундамент, как и летом.

При соблюдении технологии и всех особенностей строительства в холодный период года можно создать такой же качественный и надежный фундамент, как и летом.

Этапы создания монолитной плиты

1. Меньшую часть вынутого грунта оставляют для обратной засыпки, остальную землю вывозят

2. Рабочие прокопали траншеи (40 х 40 см) для пластового (слева) и пристенного (справа) дренажа

3. В дренажную траншею кладут полотнище геотекстиля с таким расчетом, чтобы затем сверху закрыть им трубы

4. При создании дренажной системы кроме самих труб потребуются также и смотровые дренажные колодцы

5. После укладки геотекстиля в траншею насыпают слой щебня, а затем на него помещают дренажные трубы

6. Гофрированные полимерные дренажные трубы надежно соединяют друг с другом при помощи муфты

7.

Дно котлована засыпают щебнем общей толщиной 200 мм, при этом тщательно трамбуют каждый слой

8. Поверх утрамбованного щебня делают первую подготовительную бетонную стяжку («подбетонку»)

9. Бетонное основание промазывают битумной грунтовкой, а затем укладывают рулонную оклеечную гидроизоляцию

10. Полотнище гидроизоляционного ковра выпускают по всему периметру на 1 м для последующей гидроизоляции стен

11. Сверху на гидроизоляцию аккуратно наносят второй «защитный» слой бетона, тщательно разравнивая его

12. Нижнее армирование воспринимает нагрузки от здания, а верхнее – от давления грунта

14.

В плите фундамента заранее предусматривают технические колодцы для аварийного поступления воды из дома

В плите фундамента заранее предусматривают технические колодцы для аварийного поступления воды из дома15. После отливки плиты армируют монолитные стены подвального помещения

16. Так выглядит опалубка для стен, выполненная из досок и больших щитов влагостойкой фанеры

Подвесные плиты SlabTek™, доступные для DFW New Home Market благодаря Advanced Foundation Repair и Smart Slabs

Подвесные плиты SlabTek

Я ожидаю, что технология SlabTek™ существенно снизит потребность в будущем ремонте фундамента.

Предыдущие выпуски новостей

RSS

Даллас, Техас (PRWEB) 08 июля 2011 г.

Advanced Foundation Repair, LP (Advanced) подписала соглашение, в соответствии с которым Advanced поднимет все подвесные плиты SlabTek™, залитые Smart Slab.

SlabTek™, захватывающая новая технология плит, обеспечивающая более экономичный подход к строительству подвесных плит на обширных участках, готова произвести революцию в строительстве новых домов и в отрасли фундаментов. За счет снижения затрат на строительство у строителей теперь есть система фундамента, которая практически исключает движение фундамента. Цель состоит в том, чтобы практически исключить необходимость ремонта фундамента в будущем.

Разработанный Тони Чайлдрессом, P.E., SE, и Майком Келли, P.E., из Childress Engineering Services, Inc., SlabTek™ используется Smart Slabs для строительства новых домов. Для инженерного решения SlabTek™ требуется меньше материалов, чем для обычных подвесных плит. Это снижает затраты на Smart Slabs. Внутренних балок нет, используется только неглубокая балка по периметру. Это, в свою очередь, требует примерно на 30% меньше бетона, чем обычная подвесная плита.

По словам Фреда Маршалла, владельца Advanced, «я ожидаю, что технология SlabTek™ значительно сократит потребность в ремонте фундамента в будущем. Эта технология не только обеспечивает экономически эффективный способ возведения подвесной плиты, но также снижает затраты на застройку участка, потребность в обслуживании фундамента домовладельцем (полив фундамента) и гарантийные расходы для строителей».

Билл Дональд, менеджер Smart Slabs, LLC, сказал: «Мой опыт работы с SlabTek™ начался четыре года назад, когда я был одним из первых строителей домов, установивших фундаментную систему SlabTek. Я был настолько увлечен этой технологией, что стал «сертифицированным установщиком». Мой 15-летний опыт работы в сфере генерального подряда дает мне более широкое представление о том, как все работает вместе. Я установил SlabTek™ в нескольких местах здесь, потому что он показал очень значительную экономию по сравнению с обычными методами. Поскольку он технологически превосходит другие методы плит, я теперь специализируюсь на фундаментах из подвесных плит SlabTek™».

Мой 15-летний опыт работы в сфере генерального подряда дает мне более широкое представление о том, как все работает вместе. Я установил SlabTek™ в нескольких местах здесь, потому что он показал очень значительную экономию по сравнению с обычными методами. Поскольку он технологически превосходит другие методы плит, я теперь специализируюсь на фундаментах из подвесных плит SlabTek™».

Компания Advanced Foundation Repair, LP, базирующаяся в Техасе, специализируется на ремонте фундаментов посредством профилактических работ и ремонта. Предлагая дренажные решения, защиту от корней и влаги, услуги сантехника, строительные услуги, программы обслуживания и ремонта фундамента, Advanced может предоставить владельцам жилых и коммерческих зданий многоуровневые фундаментные и строительные решения.

###

О нас — Плавающие плитные фундаменты ECONO-SLAB™

Что мне дает ECONO-SLAB™?

Фундаменты ECONO-SLAB™ имеют идеальные размеры, обеспечивая предварительно спроектированную технологию и структурное превосходство для каждого проекта.

Изготовленный в соответствии с высочайшими стандартами контроля качества и предназначенный для соответствия местным, муниципальным и национальным строительным нормам, ECONO-SLAB™ прост в установке, что обеспечивает быстрое и эффективное строительство и более раннее завершение проекта. Системы поставляются укомплектованными и готовыми к установке с гальваническими опалубками, арматурой с резьбой, изоляцией, крепежом, болтами, руководством по установке и штампованными инженерными чертежами. Трудозатраты на установку системы значительно сокращаются, что приводит к значительной экономии. Система ECONO-SLAB™ представляет собой экологически безопасный строительный продукт, практически не содержащий отходов на строительной площадке и не требующий снятия опалубки после заливки.

Подготовка площадки для установки системы фундаментов ECONO-SLAB™ минимальна по сравнению с земляными работами, необходимыми для обычных фундаментов. По сравнению с морозостойкой стеной и фундаментом мы устраняем необходимость в более тяжелых земляных работах, что, опять же, снижает общие затраты на строительство и обеспечивает более экологичную строительную систему. ECONO-SLAB™ также экономит ваше время, что означает ДЕНЬГИ , без заливки и времени на установку морозостойких стен и фундаментов вы можете сократить сроки реализации вашего проекта.

По сравнению с морозостойкой стеной и фундаментом мы устраняем необходимость в более тяжелых земляных работах, что, опять же, снижает общие затраты на строительство и обеспечивает более экологичную строительную систему. ECONO-SLAB™ также экономит ваше время, что означает ДЕНЬГИ , без заливки и времени на установку морозостойких стен и фундаментов вы можете сократить сроки реализации вашего проекта.

ПОЧЕМУ подрядчики выбирают ECONO-SLAB™

Штампованные чертежи для конкретного проекта

Морозозащитные плиты без выемки траншеи

Простое руководство по установке

Доступны услуги по установке

Бесплатная техническая поддержка в неделю 9 03 дней в неделю

Шаблоны для анкерных болтов обеспечивают точность

Идеально подходят для удаленных объектов

Доставка одного бетона и время отверждения

Увеличивает прибыль вашего проекта

Грэм Брэдли, президент Metal Building Services

Металлические здания сами по себе не являются чем-то новым к строительной отрасли. Но разнообразие металлических зданий по индивидуальному проекту, доступных сегодня на рынке, определенно стоит того, чтобы владельцы и застройщики обратили на них внимание. Грэм Брэдли, президент Metal Building Services, присоединяется к нам, чтобы обсудить исключительные преимущества и превосходные преимущества, которые их система ECONO-SLAB™ может предоставить этому и многим другим типам зданий.

Но разнообразие металлических зданий по индивидуальному проекту, доступных сегодня на рынке, определенно стоит того, чтобы владельцы и застройщики обратили на них внимание. Грэм Брэдли, президент Metal Building Services, присоединяется к нам, чтобы обсудить исключительные преимущества и превосходные преимущества, которые их система ECONO-SLAB™ может предоставить этому и многим другим типам зданий.

Q

Какие услуги предоставляет клиентам Metal Building Services?

A

В то время как MBSL поставляет предварительно спроектированные стальные здания клиентам по всему миру в течение последних 6 лет, мы теперь добавили нашу запатентованную систему фундамента под названием ECONO-SLAB™. В то время как мы предоставляем строительные решения нашим существующим или привлеченным клиентам, мы снабжаем всех строительных подрядчиков, производителей и клиентов DIY нашей системой фундамента. Это также было бы большим преимуществом для многих строителей дома

Q

Для владельцев или застройщиков, сомневающихся в ECONO-SLAB™, каковы некоторые из многочисленных преимуществ, которые положительно повлияют на форму и функционирование их проекта и, в конечном счете, добавят прибыль?

A

Наша конструкция ECONO-SLAB™ позволяет значительно ускорить подготовку площадки, потому что вам просто нужно удалить органические вещества до твердого поддона, а затем утрамбовать не менее 8 дюймов свободного гравия до уровня поверхности и быть готовым к установке системы. Это устраняет необходимость в рытье траншей и земляных работ, необходимых для промерзания стен и фундаментов, и позволяет вам быть готовым к установке опалубки на дни или недели раньше, чем старые системы.

Это устраняет необходимость в рытье траншей и земляных работ, необходимых для промерзания стен и фундаментов, и позволяет вам быть готовым к установке опалубки на дни или недели раньше, чем старые системы.

Q

Насколько продвинулись технологии проектирования за эти годы, и предоставляет ли Metal Building Systems клиентам специально разработанные фундаменты и сертифицированные чертежи?

A

Короче говоря, мы перешли от логарифмической линейки и бесконечных вычислений к CAD (автоматизированному проектированию) и быстрым решениям. Хотя ECONO-SLAB™ подходит не для каждого здания, количество приложений, которые мы можем обслуживать, удивляет и растет. Если позволяет время и клиенты могут обсудить с нами проект здания до начала производства, мы можем помочь в обеспечении того, чтобы наш ECONO-SLAB™b действительно соответствовал их потребностям. От крупных промышленных проектов до деревянного магазина размером 20 x 30 футов на заднем дворе, все проекты включают в себя полный набор штампованных чертежей P. Eng для конкретных площадок. ECONO-SLAB™ не только повышает прочность фундамента, но и упрощает процесс и экономит время и деньги.

Eng для конкретных площадок. ECONO-SLAB™ не только повышает прочность фундамента, но и упрощает процесс и экономит время и деньги.

Q

Ваша фундаментная система ECONO-SLAB™ обеспечивает предварительно спроектированную технологию и структурное превосходство для каждого проекта. Почему клиентам следует выбирать ECONO-SLAB™ и каковы основные преимущества?

A

Основными преимуществами являются экономия времени и денег.

- Непромерзающие стены и фундаменты. Не только земляные работы, но и экономия бетона за счет устранения этих двух вещей значительна.

- Время простоя во время ожидания затвердевания бетона также исключается на этом этапе работы.

- Подготовка площадки даже по сравнению с плитой с утолщенным краем проще, и это одна из причин, по которой ECONO-SLAB™ подходит для небольших проектов, выполняемых сделай сам.

- Наши инженерные конструкции также намного прочнее, чем старомодные традиционные конструкции.