Механические свойства строительных материалов

Категория: Материалы для строительства

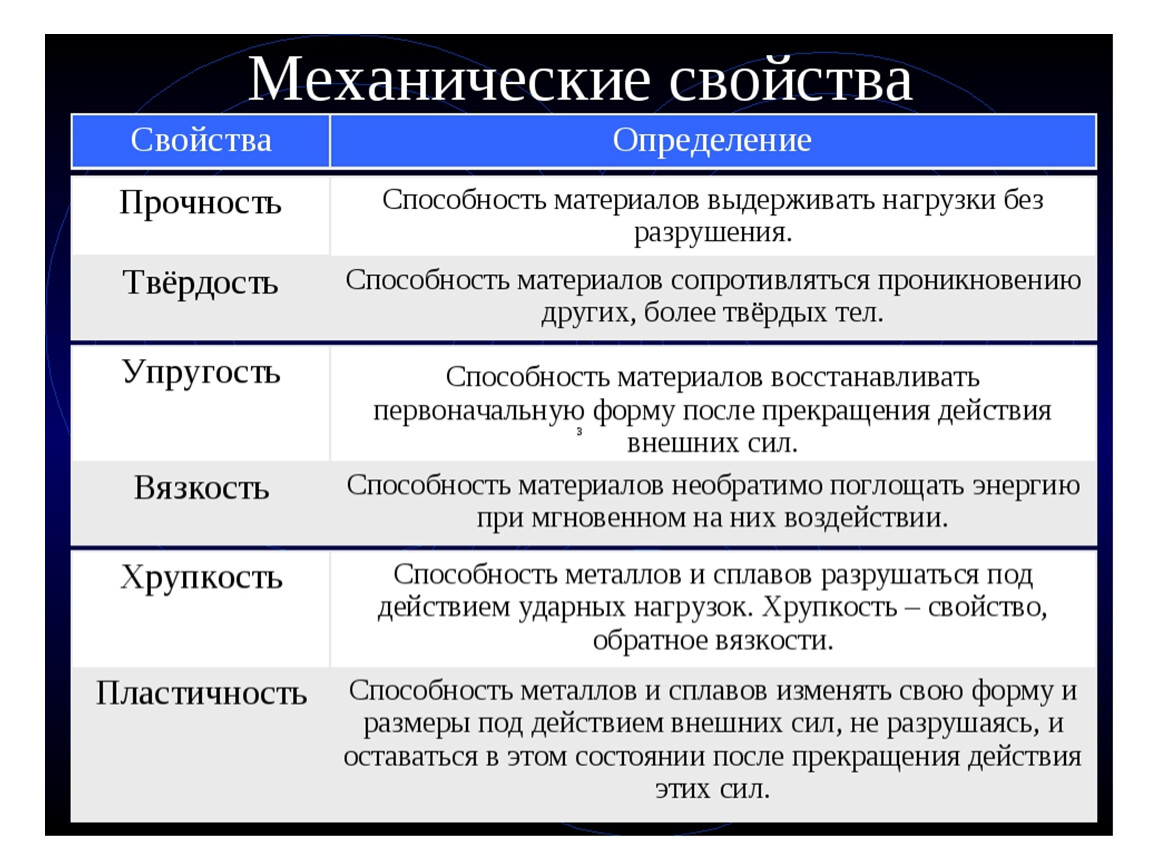

Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил.

Механическими свойствами являются прочность. упругость, пластичность, хрупкость, сопротивление удару, твердость, истираемость. Кроме того, под воздействием внешних сил (нагрузок) материалы в зданиях и сооружениях могут испытывать и такие внутренние напряжения, как сжатие, растяжение, изгиб, срез и др. Напряжение измеряют в физических величинах.

Прежде чем переходить к изучению механических свойств материалов, необходимо ознакомиться с принятой в настоящее время р нашей стране для обозначения физических величин Международной системой единиц СИ.

В действовавшей до недавнего времени технической системе основными единицами измерения были: метр, килограмм-сила, секунда. В системе СИ основными единицами являются: метр, килограмм-масса, секунда.

Прочность материала характеризуется пределом прочности (при сжатии, изгибе, растяжении, срезе). Пределом прочности называют напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала.

Прочность строительных материалов обычно характеризуется маркой, значение которой соответствует величине предела прочности при сжатии, полученному при испытании образцов стандартных размеров. Предел прочности при сжатии строительных материалов колеблется в широких пределах — от 0,5 (тор- фоплиты) до 1000 МПа и выше (высокопрочная сталь).

Упругостью называют свойство материала восстанавливать первоначальную форму и размеры после снятия нагрузки, под действием которой формы материала деформируются. В качестве примера упругих материалов можно назвать резину, сталь, древесину.

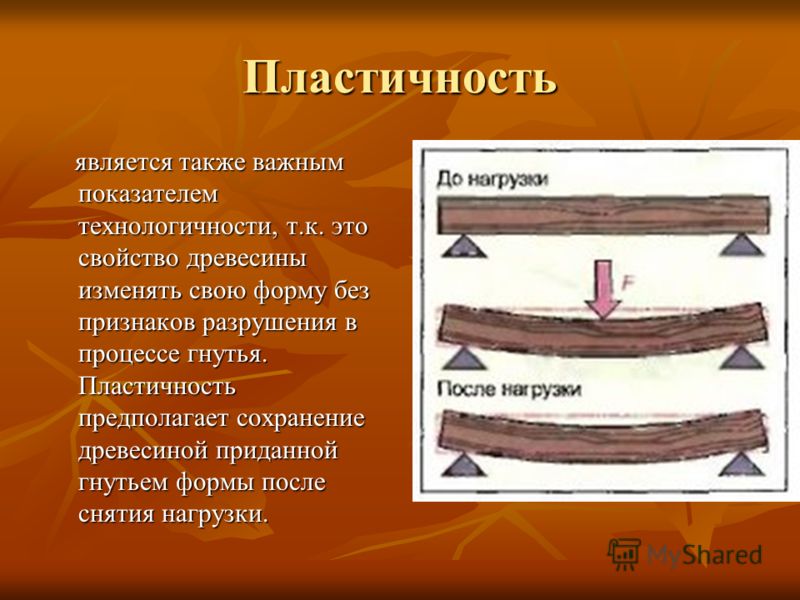

Пластичность — это способность материала под влиянием действующих усилий изменять свои формы и размеры без образования разрывов и трещин и сохранять изменившуюся форму и размеры после снятия нагрузки.

Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил при незначительных деформациях (например, стекло, керамика).

Сопротивление удару — способность материала сопротивляться ударным воздействиям.

Твердостью материала называют свойство сопротивляться прониканию ь него другого, более твердого материала. Из природных каменных материалов наименьшую твердость по десятибалльной шкале твердости минералов имеет тальк (1), наибольшую — алмаз (10).

Истираемостью называют способность материала уменьшаться в объеме и массе под воздействием истирающих усилий.

Свойство строительных материалов сопротивляться истирающим и ударным нагрузкам необходимо учитывать при подборе материалов для дорожных покрытий, полов промышленных зданий, для ступеней, лестниц, бункеров.

Главными свойствами строительных материалов, по которым определяют возможность их применения в элементах здания, являются прочность, плотность, теплопроводность, влажность и водопроницаемость, морозостойкость, огнестойкость.

Прочность — мера сопротивления материала разрушению под действием напряжений, возникающих от нагрузки. Конструкции здания испытывают определенные нагрузки, под действием которых они сжимаются, растягиваются или изгибаются.

Плотность — величина, измеряемая отношением массы вещества к единице его объема в естественном состоянии (кг/м3), т. е. с имеющимися в нем порами и пустотами. Чем плотнее материал, тем меньше в нем пустот и пор, тем больше его плотность. От плотности материала зависят вес конструкций, теплоизоляционные качества и прочность.

Теплопроводность — количества теплоты, проходящей через ограждение толщиной 1 м, площадью 1 м2 при постоянной разности температур наружного и внутреннего воздуха 1 °С. Чем меньше теплопроводность, тем лучше теплозащитные качества материала.

Теплопроводность материалов зависит от плотности и степени влажности. Материалы, имеющие меньшую плотность и влажность, обладают меньшей теплопроводностью.

Влажность — содержание влаги в материале. Влажность определяют в процентах от массы абсолютно сухого материала. Чем меньше влажность, тем меньше плотность и теплопроводность и выше прочность материала.

Влажность определяют в процентах от массы абсолютно сухого материала. Чем меньше влажность, тем меньше плотность и теплопроводность и выше прочность материала.

Водопроницаемость — величина, характеризуемая количеством воды, проходящей в течение 1 ч под постоянным давлением через 1 см2 испытуемого материала. Например, водопроницаемость стыков панелей наружных стен испытывают в особой камере на действие косого дождя при определенной силе ветра. Для кровельных материалов (например, толь, рубероид) водопроницаемость характеризуется временем, в течение которого вода под давлением проходит через материал и появляется с другой стороны образца.

Морозостойкость — способность материалов в насыщенном водой состоянии сопротивляться разрушению при многократном замораживании и оттаивании. Испытание материалов на морозостойкость производится в специальных камерах. Марки изделий по морозостойкости обозначают количесто выдерживаемых циклов замораживания и оттаивания в водонасыщен- ном состоянии.

Огнестойкость — способность материала выдерживать действие высокой температуры без потери прочности. Предел огнестойкости конструкций из различных материалов оценивается по времени (в ч), которое выдерживает конструкция до потери прочности или устойчивости. Материал, из которого выполнена конструкция, характеризуется по его способности воспламеняться, гореть или тлеть после удаления источника огня. Материалы, которые под воздействием огня или высокой температуры не воспламеняются, не тлеют и не обугливаются, называются несгораемыми. Материалы, горение и тление которых прекращается после удаления источника огня, называются трудносгораемыми, а которые горят и тлеют после удаления источника огня — сгораемыми.

Механические свойства характеризуют способность материала сопротивляться действию внешних механических сил, вызывающих в нем сжатие, растяжение, изгиб, срез, кручение, истирание. Основные механические свойства строительных материалов: прочность, деформативность (упругость, пластичность), твердость, износостойкость.

Прочность свойство материала в определенных условиях и пределах воспринимать нагрузки или другие воздействия, вызывающие в нем внутренние напряжения, без разрушения.

Частицы, из которых состоит твердый материал, удерживаются в равновесии силами взаимного сцепления. Если к какому-либо образцу материала приложить внешнюю силу F, например растягивающую (рис. 1), то ее действие равномерно распределится на все частицы материала: материал окажется в напряженном состоянии. Напряжение вызовет изменение расстояний между частицами — материал начнет деформироваться (в нашем случае — растягиваться).

Рис. 1. Схема определения напряжений при растяжении

При увеличении действующей силы напряжения в материале возрастают и могут превысить силу сцепления частиц и материал разрушится.

На практике разрушение материала начинается значительно раньше того момента, когда напряжения в нем достигнут теоретического предельного значения. Это объясняется тем, что в реальных материалах много дефектов самого различного уровня (начиная от молекулярного и кончая макродефектами — например, трещинами).

В зависимости от характера приложения нагрузки F и вида возникающих напряжений различают прочность при сжатии, растяжении, изгибе, скалывании (срезе) (рис. 2).

Прочность определяют на образцах материала, форму и размеры которых устанавливает стандарт на этот материал. Так, для оценки прочности бетона приняты образ-цы-кубы размером 150 X 150 X 150 мм.

Предел прочности бетона при сжатии RclK обычно 10…50 МПа. Чтобы разрушить бетонный куб размером 150X150X150 мм с #СЖ=Ю МПа, надо приложить усилие F=RCKS= 10Х (0.15Х 0,15) = 0,225 МН. Поэтому для испытания материалов применяют специальные машины, снабженные механизмом для силового воздействия на образец и измерительными устройствами. Так, предел прочности при сжатии определяют с помощью гидравлических прессов, развивающих усилия до 106 И и более (рис. 4).

Рис. 2. Схема определения пределов прочности материалов на сжатие (а), растяжение (б), изгиб (в) и срез (г)

Аналогично определяют прочность при растяжении, изгибе, скалывании. Однако расчетные формулы при изгибе и скалывании имеют другой вид.

Однако расчетные формулы при изгибе и скалывании имеют другой вид.

Прочность при сжатии, растяжении и изгибе у одного и того же материала может сильно различаться. У всех каменных материалов прочность при сжатии в 5… 15 раз выше, чем при изгибе и растяжении. У древесины, наоборот, прочность при изгибе немного выше прочности при сжатии. Интересно отметить, что прочность древесины при сжатии вдоль волокон близка к прочности бетона, а при изгибе она прочнее бетона более чем в 10 раз.

Рис. 3. Схема гидравлического пресса для испытания на сжатие: 1 — станина, 2 — поршень, 3, 5 — нижняя и верхняя опорные плиты, 4 — испытуемый образец. 6 — маховик для ручного подъема и опускания верхней плиты, 7 — манометр, 8 — масляный насос

Материалы, ведущие себя подобно резиновому шарику, т. е. восстанавливающие свою форму и размеры после снятия нагрузки, называются упругими. Материалы, ведущие себя подобно глине, т. е. сохраняющие деформации после снятия нагрузки, называются пластичными. Соответственно обратимые деформации называются упругими деформациями, а необратимые — пластическими.

Соответственно обратимые деформации называются упругими деформациями, а необратимые — пластическими.

К упругим материалам относятся природные и искусственные каменные материалы, стекло, сталь; к пластичным — битумы ( при положительных температурах), некоторые виды пластмасс, свинец, бетонные и растворные смеси до затвердевания.

Твердость — способность материалов сопротивляться проникновению в них других материалов. Твердость — величина относительная, так как твердость одного материала оценивается по отношению к другому. Самый простой метод определения твердости — по шкале твердости. В эту шкалу входят 10 минералов, расположенных по возрастающей твердости, начиная от талька (твердость 1) и кончая алмазом (твердость 10). Твердость исследуемого материала определяют, последовательно царапая его входящими в шкалу твердости минералами.

Обычно твердость определяют на специальных приборах. Так, для оценки твердости металлов и других твердых материалов применяют метод Бринелля, основанный на вдавливании под определенной нагрузкой в испытуемый образец шарика из закаленной стали. По диаметру отпечатка от шарика рассчитывают число твердости НВ.

По диаметру отпечатка от шарика рассчитывают число твердости НВ.

Высокая прочность материала не всегда говорит о его твердости. Так, древесина, хотя по прочности при сжатии равна бетону, а при изгибе и растяжении превосходит его, имеет значительно меньшую, чем у бетона, твердость.

Износостойкость — способность материала противостоять воздействию на него сил трения и ударных воздействий от движущихся предметов. Определяют ее на специальных приборах, снабженных абразивными насадками и моделирующих реальный процесс изнашивания. Износостойкость—важное свойство материалов, используемых для покрытий полов, дорог и т. п.

Материалы для строительства — Механические свойства строительных материалов

Механические свойства металлов. Пластичность. |

Механические свойства металлов. Пластичность.

Пластичность характеризует способность материала деформироваться, или растягиваться, под воздействием нагрузки и не разрушаться при этом. Чем более пластичен металл, тем больше он может растягиваться, прежде чем наступит разрушение. Пластичность – это важное свойство металла, поскольку от нее зависит характер разрушения металла под воздействием нагрузки, которое может происходить постепенно или внезапно. Если металл обладает высокой степенью пластичность, он, как правило, разрушается и разрывается постепенно. Прежде чем наступит разрыв, пластичный металл изгибается, и это надежный признак происходящего превышения предела текучести. Металлы с низкой пластичностью хрупки, они разрушаются внезапно, с образованием излома и без предупреждающих признаков.

Чем более пластичен металл, тем больше он может растягиваться, прежде чем наступит разрушение. Пластичность – это важное свойство металла, поскольку от нее зависит характер разрушения металла под воздействием нагрузки, которое может происходить постепенно или внезапно. Если металл обладает высокой степенью пластичность, он, как правило, разрушается и разрывается постепенно. Прежде чем наступит разрыв, пластичный металл изгибается, и это надежный признак происходящего превышения предела текучести. Металлы с низкой пластичностью хрупки, они разрушаются внезапно, с образованием излома и без предупреждающих признаков.

Пластичность металла прямо связана с его температурой. С ростом температуры пластичность материала возрастает, а по мере снижения температуры она снижается. Металлы, проявляющие свойства пластичности при комнатной температуре, могут становиться хрупкими и разрушаться внезапно при температуре ниже нуля.

Металлы с высоким уровнем пластичности называются пластичными, а металлы с низким уровнем пластичности называются хрупкими. Перед разрушением хрупкие материалы не претерпевают заметной или вообще какой-либо деформации. Удачным примером хрупкого материала может служить стекло. Хрупким металлом, имеющим широкое распространение, можно назвать чугун, в особенности белый чугун.

Перед разрушением хрупкие материалы не претерпевают заметной или вообще какой-либо деформации. Удачным примером хрупкого материала может служить стекло. Хрупким металлом, имеющим широкое распространение, можно назвать чугун, в особенности белый чугун.

Пластичность – это свойство, которое позволяет нагружать несколько элементов, имеющих некоторый разброс по длине, не перегружая ни один из них до предела разрушения. Если один из элементов несколько короче, но пластичен, его деформация может быть достаточной для равномерного распределения нагрузки по всем элементам. Практическим примером этого может служить индивидуальное натяжение стальных тросов, из которых состоят канаты подвесных мостов. Поскольку этого нельзя сделать с достаточной точностью, тросы изготовляют из пластичного металла. Когда мости нагружен, те тросы, которые кратковременно оказываются под нагрузкой, превышающей их долю, могут растянуться и, следовательно, переложить часть груза на другие тросы.

Пластичность становится еще более важным свойством для металла, который должен подвергаться дополнительным операциям формоизменения. Например, металлы, которые используются для изготовления кузова автомобиля, должны иметь достаточную пластичность, позволяющую придавать материалу нужную форму.

Например, металлы, которые используются для изготовления кузова автомобиля, должны иметь достаточную пластичность, позволяющую придавать материалу нужную форму.

Особенность, которая важна в связи с характеристиками пластичности и прочности, заключается в их зависимости от соотношения между направлением приложения силы и направлением прокатки материала в процессе его производства. Прокатанные металлы обладают ярко выраженными свойствами направленности. Прокатка удлиняет кристаллы или зерна в направлении прокатки гораздо больше, чем в поперечном ей направлении. В результате прочность и пластичность прокатанного металла, например, листовой стали, наиболее велики в направлении прокатки. В поперечном направлении прочность материала может снижаться даже на 30%, а пластичность – на 50%, по сравнению с параметрами в направлении прокатки. По толщине листа прочность и пластичность еще меньше. У некоторых сталей пластичность в этом направлении очень низкая. Каждому из трех указанных выше направлений присвоено буквенное обозначение. Направление прокатки обозначается буквой «X», поперечное направление – «Y», а направление по толщине – буквой «Z».

Направление прокатки обозначается буквой «X», поперечное направление – «Y», а направление по толщине – буквой «Z».

Возможно, Вам приходилось видеть испытание на загиб стального листа во время аттестации сварщиков, когда у контрольного образца появлялся излом в основном металле. Наиболее частая причина такого разрушения – параллельность направления прокатки листа и оси шва. Хотя металл может обладать отличными характеристиками в направлении прокатки, воздействие нагрузки в любом из двух других направлений может привести к преждевременному разрушению.

Пластичность металла обычно определяется при помощи испытания на растяжение, которое проводится во время измерения предела прочности металла. Пластичность обычно выражается двумя способами: в виде относительного удлинения и относительного сужения площади сечения.

Поделитесь этим материалом:

Физические свойства металлов

9. Физические свойства металлов

Металлическая связь и особенности кристаллического строения обуславливают особые физические свойства металлов.

Металлическая связь основана на обобществлении электронов, входящих в состав атомов металла. Все электроны на внешних энергетических уровнях атомов металлов обобществленные,

т.е. принадлежат всем атомам вещества. И эти электроны легко отрываются и попадают на энергетические уровни таких же атомов металлов. Постоянно перемещаясь по кристаллической решетке, электроны компенсируют силы электростатического отталкивания между положительно заряженными ионами и тем самым связывают их в устойчивую металлическую решетку.

Металлическая связь

– это связь в металлах и сплавах между атом-ионами посредством обобществленных электронов.

Разобраться в том, какой электрон принадлежал какому атому, просто невозможно, так как все оторвавшиеся электроны становятся общими, соединяясь с ионами. Эти электроны временно образуют атомы, потом снова отрываются и соединяются с другим ионом. Этот процесс продолжается бесконечно. Таким образом, в металлических соединениях атомы непрерывно превращаются в ионы и наоборот.

Именно строением металлической связи обусловлены физические свойства металлов.

К физическим свойствам металлов относятся:

- Металлический блеск.

- Электропроводность и теплопроводность.

- Пластичность.

- Твердость.

- Высокая плотность и температура плавления.

Рассмотрим каждое из свойств более подробно.

Металлический блеск.

Металлический блеск обусловлен металлической связью между атомами, для которой свойственны обобществленные электроны. Они как раз и испускают под воздействием света свои, вторичные волны излучения, которые мы воспринимаем как металлический блеск.

В порошкообразном состоянии большинство металлов теряют металлический блеск и приобретают серую или черную окраску.

Металлический блеск в порошкообразном состоянии сохраняют алюминий и магний.

Прекрасно отражают свет палладий Pd

, ртуть

Hg

, серебро

Ag

, медь

Cu

.

Из алюминия, серебра и палладия, основываясь на их отражательной способности, изготавливают зеркала, в том числе и применяемые в прожекторах.

Электропроводность и теплопроводность.

Все металлы хорошо проводят электрический ток и имеют высокую теплопроводность, также благодаря наличию металлической связи. При нагревании металла, увеличивается скорость движения электронов. Быстро движущиеся по кристаллической решетке электроны выравнивают температуру по всей поверхности металла, проводя тепло. Высокая теплопроводность металлов используется для изготовления из них посуды.

Высокая электропроводность металлов обусловлена направленным движением электронов в кристаллической решетке при воздействии электрического тока. Серебро Ag

, медь

Cu

, золото

Au

и алюминий

Al

обладают наибольшей электропроводностью, поэтому медь

Cu

и алюминий

Al

используют в качестве материала для изготовления электрических проводов.

Наименьшей электропроводностью обладают марганец Mn

, свинец

Pb

, ртуть

Hg

и вольфрам

W

.

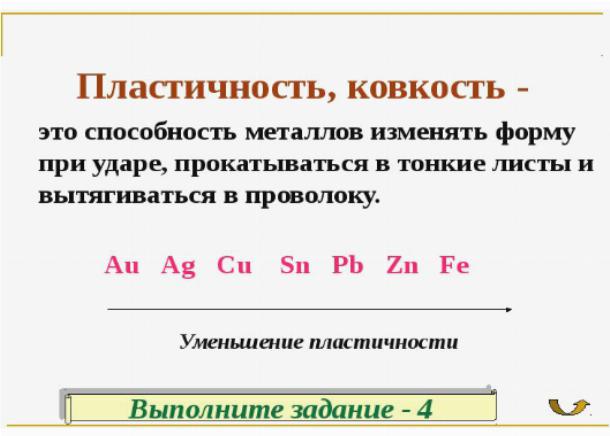

Пластичность.

Пластичность – это физической свойство вещества изменять форму под внешним воздействием и сохранять принятую форму после прекращения этого воздействия.

Большинство металлов пластично, так как слои атом-ионов металлов легко смещаются относительно друг друга и между ними не происходит разрыва связи.

Наиболее пластичные металлы – золото Au

, серебро

Ag

, медь

Cu

. Из золота

Au

можно изготовить тонкую фольгу толщиной 0,003 мм, которую используют для золочения изделий.

Именно на пластичности металлов основано кузнечное дело и возможность изготавливать различные предметы с помощью механического воздействия на металл.

Твердость.

Все металлы (кроме ртути) при нормальных условиях представляют собой твердые вещества. Твердость металлов различна. Наиболее твердыми являются металлы побочной подгруппы шестой группы Периодической системы Д.И. Менделеева. Наименее твердыми являются щелочные металлы.

Наиболее твердыми являются металлы побочной подгруппы шестой группы Периодической системы Д.И. Менделеева. Наименее твердыми являются щелочные металлы.

Плотность.

По плотности металлы классифицируют на легкие (их плотность от 0,53 до 5 г/см3) и тяжелые (плотность этих металлов от 5 до 22,6 г/см3). Самым легким металлом является литий Li

, плотность которого 0,53 г/см3. Самыми тяжелыми металлами в настоящее время считают осмий

Os

и иридий

Ir

(плотность около 22,6 г/см3).

Температура плавления.

Температура плавления металлов находится в диапазоне от 39 (ртуть Hg

) до 3410оС (вольфрам

W

). Температура плавления большинства металлов высока, однако некоторые металлы, например, олово

Sn

и свинец

Pl

, можно расплавить на электрической плите.

Физические свойства металлов и в настоящее время широко используются в промышленности и электронике

.

В технике все металлы делятся на черные

, к ним относятся железо и его сплавы, и

цветные

.

Изделия из различных видов металлов используются повсеместно благодаря их пластичности, но чаще всего в сплавах.

К драгоценным металлам

относят золото, серебро, платину и некоторые другие редко встречающиеся металлы.

Свойства и методы испытания металлов

1.1. Свойства и методы испытания металлов

Свойства металлов принято подразделять на механические, физические, химические, технологические и эксплуатационные.

Механические свойства.

Механические свойства характеризуют способность материала сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность и др.

Прочность

– способность тела сопротивляться деформации и разрушению под действием внешних нагрузок.

Твердость

– способность материала сопротивляться проникновению в него другого, более твердого тела, не получающего остаточной деформации.

Вязкость

– способность материала сопротивляться разрушению под действием динамических нагрузок. Поскольку многие материалы, вязкие в условиях медленного нагружения, становятся хрупкими при быстром (ударном) приложении нагрузки, то широко применяется определение

ударной вязкости

.

Хрупкость

– способность тела разрушаться под действием внешних сил практически без пластической деформации.

Упругость

– свойство твердого тела восстанавливать свою форму и объем после снятия нагрузки, вызвавшей деформацию. В конструкциях упругость проявляет себя в жесткости – способности сопротивляться деформации.

Пластичность

– способность тела остаточно, не разрушаясь изменять свою форму и размеры под действием внешних сил.

Механические свойства металлов определяют при статическом (кратковременном и длительном) и динамическом нагружении, при циклическом приложении нагрузки и другими методами.

Статическое нагружение характеризуется медленным приложением и плавным возрастанием нагрузки от нуля до некоторого максимального значения. Статические испытания проводят на растяжение, сжатие, кручение, изгиб и твердость.

Статические испытания проводят на растяжение, сжатие, кручение, изгиб и твердость.

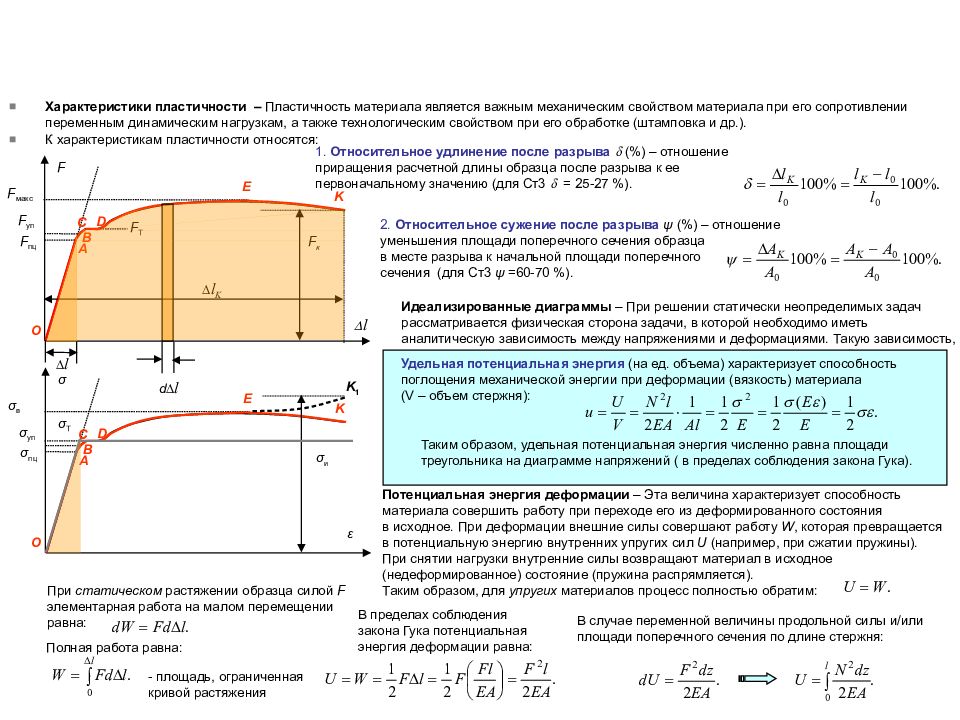

Наибольшее распространение получил метод растяжения – самый жесткий вид испытаний. Испытания проводятся на 5 или 10 кратных образцах (l0 = 5d0 или 10d0, где l0 – длина образца, а d0 – его диаметр), что позволяет соблюдать геометрическое подобие и получать сравнимые результаты для всех металлов. Испытания на растяжение дают информацию о прочности, упругости и пластичности материалов. Рассмотрим диаграмму растяжения малоуглеродистой отожженной стали (рис. 1.1а).

Рис. 1.1. Диаграмма растяжения малоуглеродистой стали

В начальной стадии диаграммы материалы испытывают только упругую деформацию, которая полностью исчезает после снятия нагрузки. До точки «a» эта деформация пропорциональна нагрузке или действующему напряжению:

σ = P/F0,

где P — приложенная нагрузка, F0- начальная площадь поперечного сечения образца.

Теоретический предел пропорциональности

– максимальное напряжение, до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией:

σпц = Pпц/F0.

Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука:

σ = Е∙ε,

где ε = Δl/l0∙100% – относительная деформация, Δl – абсолютное удлинение, l0 – начальная длина образца; Е – коэффициент пропорциональности (tg α), характеризующий упругие свойства материала – называется модулем нормальной упругости, с его увеличением возрастает жесткость изделий, поэтому Е часто называют модулем жесткости

.

Теоретический предел упругости

– максимальное напряжение, до которого образец получает только упругую деформацию:

σуп = Pуп/F0.

Прочность характеризуется пределом текучести физическим и условным.

Физический предел текучести

– напряжение, при котором происходит увеличение деформации при постоянной нагрузке:

σт = Pт/F0.

На диаграмме пределу текучести соответствует участок «c –d», когда наблюдается пластическая деформация (удлинение) — «течение» металла при постоянной нагрузке.

Большая часть металлов и сплавов не имеет площадки текучести, и для них определяют условный предел текучести

– напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца (рис. 1.1б):

1.1б):

σ0,2 = P0,2/F0.

При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца.

В точке «В», где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» – сужения поперечного сечения, и деформация сосредотачивается именно на этом участке, то есть из равномерной переходит в местную. Напряжение в этот момент называют пределом прочности.

Предел прочности (временное сопротивление)

при растяжении – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения:

σВ = PВ/F0.

За точкой «В» в связи с развитием шейки нагрузка уменьшается, в точке «к» при нагрузке «Рк» происходит разрушение образца.

Истинный предел прочности

(истинное сопротивление разрушению) – максимальное напряжение, выдерживаемое материалом в момент, предшествующий разрушению образца:

σк = Pк/Fк,

где Fк – конечная площадь поперечного сечения образца в месте разрушения.

Твердость измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы. Определение твердости проводят тремя наиболее распространенными методами.

По методу Бринелля

под действием нагрузки в испытуемое тело внедряется стальной закаленный шарик. Число твердости обозначается

НВ

и представляет собой отношение статической нагрузки к площади поверхности отпечатка шарика.

По методу Роквелла

в испытуемую поверхность в два этапа нагружения вдавливается индентор – алмазный конус с углом при вершине 120°или стальной шарик с диаметром 1,588мм. Число твердости обозначается

НRС

(конус) или

НRВ

(шар) и характеризуется разницей глубин проникновения индентора при первом и втором этапах нагружения.

По методу Виккерса

в испытуемую поверхность вдавливается алмазная четырехгранная пирамида с углом α = 136° между противоположными гранями. Число твердости

HV

определяют так же, как и в способе Бринелля, отношением нагрузки к площади поверхности отпечатка пирамиды.

Пример расшифровки обозначений: Н –Hard (твердость), B – Brinell, R – Rokwell, V – Vikkers, B – Ball – (шар), C – Cone (конус)

При динамических испытаниях нагрузка прилагается с большой скоростью – ударом и определяется, таким образом, ударная вязкость

. Производят испытания на маятниковом копре на стандартных образцах с надрезом. Испытания при пониженных температурах позволяют определять склонность металла к

хладноломкости

– резкому возрастанию хрупкости.

Химические свойства.

К химическим свойствам относится способность материалов к химическому взаимодействию с другими веществами и агрессивными средами.

Технологические свойства.

Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам. К ним относятся литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом и др. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

Литейные свойства

определяются жидкотекучестью, усадкой и склонностью сплавов к ликвации.

Деформируемость

– способность металлов и сплавов принимать необходимую форму под влиянием внешней нагрузки без разрушения и при наименьшем сопротивлении нагрузки.

Свариваемость

– способность металлов и сплавов образовывать неразъемные соединения требуемого качества.

Эксплуатационные или служебные свойства.

В зависимости от условий работы машины или конструкции определяют служебные свойства: коррозийную стойкость, хладостойкость, жаропрочность, жаростойкость, износостойкость и др.

Коррозионная стойкость –

сопротивление сплава действию агрессивных сред (кислотных и щелочных).

Хладостойкость –

способность сплава сохранять пластические свойства при температурах ниже нуля.

Жаропрочность –

способность сплава сохранять механические свойства при высоких температурах.

Жаростойкость –

способность сплава сопротивляться окислению в газовой среде при высоких температурах.

Износостойкость

– способность материала сопротивляться разрушению поверхностных слоев при трении.

Антифрикционность –

способность сплава прирабатываться к другому сплаву.

Применение

Издавна золото использовалось в качестве объекта инвестирования, кроме того активное применение оно нашло и в ювелирной промышленности.

Во многих странах золотые монеты использовались как деньги. Несмотря на это в качестве мировой валюты его признали только в 19 веке. В 1922 году в России в обороте появились банковские билеты с золотым содержанием, получившие названия «червонцев». Один банковский билет приравнивался к 10-ти золотым рублям старой чеканки.

Золото – самый распространенный материал, который используется при изготовлении ювелирных украшений. Чем выше проба золота, тем лучшей стойкостью к коррозии будет обладать материал, прочность и различные оттенки цветов придают изделию серебро и медь.

Пластичность – Yasin ÇAPAR

В материаловедении пластичность – это способность твердого материала подвергаться постоянной деформации, необратимому изменению формы в ответ на приложенные силы. Например, твердый кусок металла, сгибаемый в новую форму, проявляет пластичность, поскольку в самом материале происходят постоянные изменения. В технике переход от упругого поведения к пластическому называется текучестью.

Например, твердый кусок металла, сгибаемый в новую форму, проявляет пластичность, поскольку в самом материале происходят постоянные изменения. В технике переход от упругого поведения к пластическому называется текучестью.

Пластическая деформация наблюдается у большинства материалов, особенно у металлов. В хрупких материалах, таких как камень, бетон, кость и т. д., пластичность обусловлена главным образом скольжением по микротрещинам.

Для пластичных металлов каждое увеличение нагрузки сопровождается пропорциональным увеличением растяжения при упругом поведении. Когда нагрузка снимается, конструкция возвращается к своим первоначальным размерам. Однако, как только нагрузка превышает предел текучести материала, удлинение увеличивается быстрее. После достижения упругой области расширение останется после снятия нагрузки.

Пластичность в кристалле чистого металла в первую очередь обусловлена двумя модами деформации в кристаллической решетке:

- Деформация сдвига

- Пластическая деформация

Все законы пластичности разделены на две классификации, которые используются в различных приложениях;

- Независимая от скорости пластичность : Используется для моделирования деформации металла при низких температурах при скоростях деформации.

- Пластичность, зависящая от скорости: Используется для моделирования ползучести и деформации металла при высоких температурах и скоростях деформации.

Прежде чем перейти к подробностям пластичности, давайте вспомним, что такое эластичность. Упругость можно резюмировать следующим образом: материал деформируется под действием напряжения, а затем возвращается к своей первоначальной форме после снятия напряжения.

Эластопластичность:

– Большинство металлов обладают как упругими, так и пластическими свойствами.

— Изначально материалы демонстрируют упругое поведение.

– После деформации материалы становятся пластичными.

– При снятии нагрузки материалы снова становятся эластичными.

Одним из первых шагов в алгоритме пластичности является определение того, реагирует ли материал во время приращения нагрузки упруго или упруго-пластично. Во время шага нагрузки уровень напряжения и другие параметры необходимы для расчета пластических деформаций, если материал не находится в диапазоне упругости.

Эластическая деформация:

Эластическая деформация – это временная деформация, которая не сохраняется после разгрузки.

Пластическая деформация:

Пластическая деформация — это постоянная деформация, остающаяся после разгрузки. Полная деформация представляет собой сумму упругой и пластической деформаций.

Критерий текучестиКритерий текучести используется для математического определения того, когда происходит текучесть материала.

Существует множество различных критериев доходности. Два наиболее распространенных критерия текучести, которые в основном используются в нелинейных моделях материалов в анализе методом конечных элементов, называются:

Материал будет подвергаться пластической (необратимой) деформации, если напряжение превышает критическое значение материала. Это критическое напряжение может быть как растягивающим, так и сжимающим. Критерии Трески и фон Мизеса обычно используются для определения текучести материала.

- Критерий текучести фон Мизеса

- Критерий текучести Трески

Критерий текучести фон Мизеса оказывается очень полезным в случаях многоосевой нагрузки. Критерий текучести фон Мизеса позволяет получить эквивалентную скалярную меру, которую можно сравнить с пределом текучести материала, чтобы предсказать, вызовет ли комплексная нагрузка по результатам в точке текучесть материала или нет.

В материаловедении и инженерии критерий текучести фон Мизеса также можно сформулировать в терминах напряжения фон Мизеса или эквивалентного растягивающего напряжения. Реакция материала может быть нелинейно-упругой, вязкоупругой или линейно-упругой. Материал начинает поддаваться, когда напряжение фон Мизеса достигает значения, известного как предел текучести.

Фон Мизес нашел три главных напряжения, которые можно рассчитать в любой точке осей x, y, z. Материал может начать поддаваться в зависимости от комбинации напряжений.

Математическое определение критерия текучести фон-Мизеса: / теория потока

s : девиаторное напряжение

Критерий текучести фон Мизеса математически выражается как;

В начале текучести величина предела текучести при сдвиге при чистом сдвиге в √3 раза ниже предела текучести при растяжении. В этом случае предел текучести равен;

Если в уравнении установить напряжение фон Мизеса равным пределу текучести, критерий текучести фон Мизеса можно выразить следующим образом:

Подставив J 2 на компоненты тензора напряжений Коши;

Критерий текучести Трески Критерий Трески представляет собой эквивалентный расчет того, что текучесть возникает при критическом значении максимального напряжения сдвига, когда материал разрушается. Критерий Трески основан на понятии скольжения и движения дислокаций при сдвиге, что является относительно хорошим предположением при рассмотрении металлов.

Согласно критерию текучести Трески, материал поддается деформации, если достигается критическое напряжение сдвига.

Математическое определение критерия текучести Трески определяется как:

σ1 : Максимальное нормальное напряжение.

σ3 : Минимальное нормальное напряжение.

σ0 : Напряжение материала, разрушающегося при одноосной нагрузке.

Значение k может быть получено экспериментальным путем. Например, сбой происходит, когда σ 0 достигает Y . Это становится;

k = Y / 2

В эксперименте на сдвиг разрушение происходит, когда τ достигает τ Y .

σ 1 = τ , σ 2 = 0 , σ 2 =-τ ➔ k = τ y

Пластичность течения используется для оценки пластического поведения материалов. Теории пластичности течения характеризуются тем, что определяют величину пластической деформации исходя из правила течения.

Теории пластичности течения характеризуются тем, что определяют величину пластической деформации исходя из правила течения.

В теории пластичности течения предполагается, что общая деформация в конструкции может быть итеративно разделена на упругую и пластическую части. Упругая часть деформированного состояния может быть получена из линейного уравнения упругости или гиперупругости. Для расчета пластической части деформированного состояния требуется правило течения и модель упрочнения.

Теория дислокаций может быть использована для объяснения пластической деформации пластичных материалов. Математическая теория пластичности течения использует группу нелинейных уравнений для описания изменений деформированного и напряженного состояния.

Алгоритмы пластичности часто используются в программах анализа методом конечных элементов для моделирования нелинейного поведения материала. В подобных ситуациях программы конечно-элементного анализа являются инкрементными, и алгоритм пластичности используется на уровне элементов в программе конечно-элементного анализа во время каждого из этих инкрементов.

Подробнее о Пластичность течения :

Законы об отверждении материалов Источники:

wikipedia.org

sciencedirect.com

mae.ufl.edu

auckland.ac.nz

12.4 Эластичность и пластичность. Университетская физика, том 1

Цели обучения

К концу этого раздела вы сможете:

- Объясните предел, при котором деформация материала является упругой

- Опишите диапазон, в котором материалы проявляют пластические свойства

- Анализ эластичности и пластичности на диаграмме напряжения-деформации

Константу пропорциональности между напряжением и деформацией мы назвали модулем упругости. Но почему мы называем это так? Что означает для объекта быть эластичным и как мы описываем его поведение?

Упругость – это тенденция твердых объектов и материалов возвращаться к своей первоначальной форме после устранения внешних сил (нагрузки), вызывающих деформацию. Объект является эластичным, когда он возвращается к своим первоначальным размерам и форме, когда нагрузка больше не присутствует. Физические причины упругого поведения различаются в зависимости от материала и зависят от микроскопической структуры материала. Например, эластичность полимеров и каучуков обусловлена растяжением полимерных цепей под действием приложенной силы. Напротив, упругость металлов вызвана изменением размера и формы кристаллических ячеек решеток (которые являются материальными структурами металлов) под действием внешних сил.

Объект является эластичным, когда он возвращается к своим первоначальным размерам и форме, когда нагрузка больше не присутствует. Физические причины упругого поведения различаются в зависимости от материала и зависят от микроскопической структуры материала. Например, эластичность полимеров и каучуков обусловлена растяжением полимерных цепей под действием приложенной силы. Напротив, упругость металлов вызвана изменением размера и формы кристаллических ячеек решеток (которые являются материальными структурами металлов) под действием внешних сил.

Двумя параметрами, определяющими эластичность материала, являются его модуль упругости и его предел упругости . Высокий модуль упругости характерен для труднодеформируемых материалов; другими словами, материалы, которые требуют высокой нагрузки для достижения значительной деформации. Примером может служить стальная лента. Низкий модуль упругости характерен для материалов, легко деформируемых под нагрузкой; например, резинка. Если напряжение под нагрузкой становится слишком высоким, то при снятии нагрузки материал больше не возвращается к своей первоначальной форме и размеру, а принимает другую форму и размер: материал становится необратимо деформированным. Предел упругости — это значение напряжения, выше которого материал перестает вести себя упруго, а становится необратимо деформированным.

Если напряжение под нагрузкой становится слишком высоким, то при снятии нагрузки материал больше не возвращается к своей первоначальной форме и размеру, а принимает другую форму и размер: материал становится необратимо деформированным. Предел упругости — это значение напряжения, выше которого материал перестает вести себя упруго, а становится необратимо деформированным.

Наше восприятие эластичного материала зависит как от его предела упругости, так и от его модуля упругости. Например, все каучуки характеризуются низким модулем упругости и высоким пределом упругости; следовательно, их легко растянуть, и растяжение заметно велико. Среди материалов с одинаковыми пределами упругости наиболее эластичным является материал с наименьшим модулем упругости.

Когда нагрузка увеличивается от нуля, результирующее напряжение прямо пропорционально деформации в соответствии с уравнением 12.33, но только тогда, когда напряжение не превышает некоторого предельного значения. Для значений напряжения в пределах этого линейного предела мы можем описать упругое поведение по аналогии с законом Гука для пружины. Согласно закону Гука степень растяжения пружины под действием приложенной силы прямо пропорциональна величине этой силы. И наоборот, сила реакции пружины на приложенное растяжение прямо пропорционально растяжению. Точно так же деформация материала под нагрузкой прямо пропорциональна нагрузке, и, наоборот, возникающее напряжение прямо пропорционально деформации. Предел линейности (или предел пропорциональности) — это максимальное значение напряжения, выше которого напряжение перестает быть пропорциональным деформации. За пределом линейности связь между напряжением и деформацией перестает быть линейной. Когда напряжение превышает предел линейности, но все еще находится в пределах предела эластичности, поведение остается упругим, но связь между напряжением и деформацией становится нелинейной.

Согласно закону Гука степень растяжения пружины под действием приложенной силы прямо пропорциональна величине этой силы. И наоборот, сила реакции пружины на приложенное растяжение прямо пропорционально растяжению. Точно так же деформация материала под нагрузкой прямо пропорциональна нагрузке, и, наоборот, возникающее напряжение прямо пропорционально деформации. Предел линейности (или предел пропорциональности) — это максимальное значение напряжения, выше которого напряжение перестает быть пропорциональным деформации. За пределом линейности связь между напряжением и деформацией перестает быть линейной. Когда напряжение превышает предел линейности, но все еще находится в пределах предела эластичности, поведение остается упругим, но связь между напряжением и деформацией становится нелинейной.

При напряжениях, превышающих предел упругости, материал проявляет пластическое поведение. Это означает, что материал необратимо деформируется и не возвращается к своей первоначальной форме и размеру даже при снятии нагрузки. Когда напряжение постепенно превышает предел упругости, материал подвергается пластической деформации. Резиноподобные материалы показывают увеличение напряжения с увеличением деформации, что означает, что их становится труднее растянуть, и, в конце концов, они достигают точки излома, где они ломаются. Пластичные материалы, такие как металлы, демонстрируют постепенное снижение напряжения с увеличением деформации, что означает, что они легче деформируются, когда значения напряжения-деформации приближаются к пределу прочности. Микроскопические механизмы, ответственные за пластичность материалов, различны для разных материалов.

Когда напряжение постепенно превышает предел упругости, материал подвергается пластической деформации. Резиноподобные материалы показывают увеличение напряжения с увеличением деформации, что означает, что их становится труднее растянуть, и, в конце концов, они достигают точки излома, где они ломаются. Пластичные материалы, такие как металлы, демонстрируют постепенное снижение напряжения с увеличением деформации, что означает, что они легче деформируются, когда значения напряжения-деформации приближаются к пределу прочности. Микроскопические механизмы, ответственные за пластичность материалов, различны для разных материалов.

Мы можем изобразить взаимосвязь между напряжением и деформацией на диаграмме напряжение-деформация. Каждый материал имеет свою характеристическую кривую деформации. Типичная диаграмма деформации пластичного металла под нагрузкой показана на рис. 12.25. На этом рисунке деформация представляет собой частичное удлинение (не в масштабе). Когда нагрузка постепенно увеличивается, линейное поведение (красная линия), которое начинается в точке без нагрузки (начало координат), заканчивается на пределе линейности в точке H . Для дальнейшего увеличения нагрузки после точки H зависимость напряжение-деформация является нелинейной, но все же упругой. На рисунке эта нелинейная область видна между точками H и E . Все большие нагрузки доводят напряжение до предела упругости E , где упругое поведение заканчивается и начинается пластическая деформация. За пределом эластичности, когда нагрузка снимается, например, в точке P , материал релаксирует, принимая новую форму и размер вдоль зеленой линии. Это означает, что материал постоянно деформируется и не возвращается к своей первоначальной форме и размеру, когда напряжение становится равным нулю.

Для дальнейшего увеличения нагрузки после точки H зависимость напряжение-деформация является нелинейной, но все же упругой. На рисунке эта нелинейная область видна между точками H и E . Все большие нагрузки доводят напряжение до предела упругости E , где упругое поведение заканчивается и начинается пластическая деформация. За пределом эластичности, когда нагрузка снимается, например, в точке P , материал релаксирует, принимая новую форму и размер вдоль зеленой линии. Это означает, что материал постоянно деформируется и не возвращается к своей первоначальной форме и размеру, когда напряжение становится равным нулю.

Материал подвергается пластической деформации при нагрузках, достаточно больших, чтобы вызвать напряжение, превышающее предел эластичности в E . Материал продолжает пластически деформироваться до тех пор, пока напряжение не достигнет точки разрушения (точки разрыва). За пределами точки разрушения у нас больше нет ни одного образца материала, поэтому диаграмма заканчивается в точке разрушения. Для полноты этого качественного описания следует сказать, что пределы линейности, упругости и пластичности обозначают диапазон значений, а не одну острую точку.

За пределами точки разрушения у нас больше нет ни одного образца материала, поэтому диаграмма заканчивается в точке разрушения. Для полноты этого качественного описания следует сказать, что пределы линейности, упругости и пластичности обозначают диапазон значений, а не одну острую точку.

Рисунок 12.25 Типичный график напряжения-деформации для металла под нагрузкой: график заканчивается в точке разрушения. Стрелки показывают направление изменений при постоянно возрастающей нагрузке. Точки H и E являются пределами линейности и эластичности соответственно. Между точками H и E поведение нелинейно. Зеленая линия, начинающаяся от P , иллюстрирует реакцию металла при снятии нагрузки. Остаточная деформация имеет значение деформации в точке, где зеленая линия пересекает горизонтальную ось.

Величина напряжения в точке разрушения называется разрушающим напряжением (или предельным напряжением).