Пропорция раствора из опилок, песка и цемента

Для утепления стен или пола необходимы опилки, ведь с ними легко заниматься стройкой. Они широко эксплуатируются для бетонных растворов с песком, а также можно добавить другие компоненты, которые необходимы вам.

СодержаниеСвернуть

- Утепление опилками

- Стяжка

- Сколько цемента надо в арболит?

- Технология изготовления арболита

- Состав материалов для арболита

- Количество материала для формирования арболита

- Этапы изготовления

Пропорции раствора из опилок, песка и цемента употребляется для утепления и качественного покрытия пола. Также такой раствор подойдет для отделки стен, в результате чего они меньше пропускает холодный воздух в зимний период, а в летний наоборот, держат нормальную температуру помещения. Все отделочные работы происходят внутри.

Утепление опилками

Для сбережения теплоты в полу можно практиковать различные утепляющие виды материалов, ведь строительный рынок это позволяет.

Конечно, они не используются в чистом виде, потому что быстро возгораются, и в большей степени они входят в состав смесей, блоков. Их применение наблюдается в составе из цемента, песка, чтобы грызун не смог повредить конструкцию.

Чтобы уменьшить расходы на утепление стен опилки замечательно подходят. Они служат в качестве надежного утепления, ведь замес для блока делать очень просто. Для него потребуется:

- 10 частей опилок;

- 1 часть цемента.

Вода нужна, чтобы получился комок, который не распадется, и во время нажатия будет выступать вода.

Стяжка

Пропорции раствора из цемента, песка и воды применяются для выравнивания пола. Высокое качество раствора непременно зависит от марки цемента. Благодаря этому, стяжка буде прочнее после затвердения.

Чтобы избежать усадки цемента, в него непременно добавляется песок. Для каждой марки цемента наблюдается индивидуальное соотношение воды и песка.

- берем цемент марки 400, в него добавляем песок с расчетом 1:4 в некоторых случаях 1:3 или 1:6.

- если цемент марки 500, то соотношение будет 1:5. В этом случая если цемента больше, то прочность еще выше.

Вода добавляется понемногу, ведь она будет лишней и уменьшит долговечность бетона. Также существует некое мнение, если в раствор добавляется небольшое количество моющего средства, то он получается более пластичным.

На строительном рынке можно найти отечественный пластификатор, который используется для раствора, вместо моющего средства или порошка.

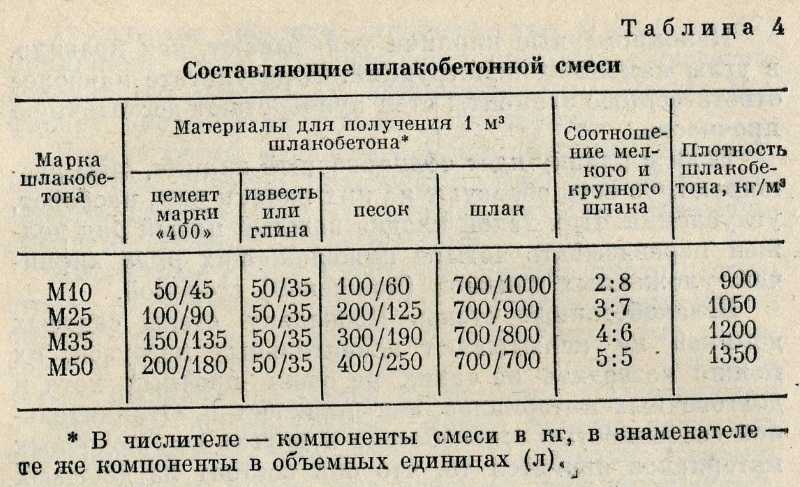

Таблица для каждого вида бетона в зависимости от марки.

| Марка бетона | ||||||

| М100 | М150 | М200 | М250 | М400 | ||

| Марка цемента | 200 | 300 | 400 | 400 | 400 | 500 |

| Расход цемента кг/м3 | 200-240 | 215-240 | 240-310 | 270-340 | 310-390 | 250-440 |

Правильная пропорция из песка, цемента, воды приводит к образованию бетона высокого качества, или цементного раствора, который изготавливают как на стройках, так и домашних условиях.

Сколько цемента надо в арболит?

К высококачественным материалам относят арболит (опилкобетон), его можно употреблять для формирования стен всякого помещения. В состав арболита входит известь, песок, цемент и древесные опилки. Только в определенном соотношении. Благодаря такому составу материалов он начисляет большое количество преимуществ и является популярным при возведении жилищных помещений. А вот, сколько класть цемента в арболит, сейчас детально рассмотрим!

дом из такого материала будет очень теплый

Технология изготовления арболита

Такой материал, как арболит несложно сделать самостоятельно на своем участке. Для этого понадобится инвентарь:

- бетономешалка;

- формы для залива готовой смеси.

А также понадобятся:

- древесные опилки;

- цемент;

- известь или глина;

- песок.

Состав материалов для арболита

Так как арболит относится к опилкобетону, тогда становится понятно, что он включает в свой состав цемент разных марок. А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

А также чтобы повысить прочность материала арболита, применяют цемент даже с лучшими характеристиками.

К бетону добавляют стружку и опилки. Когда такого материала недостаточно, тогда наполняют отходами от хвои, листвы либо коры, только в концентрации не выше пяти процентов от всего состава наполнителя.

Количество материала для формирования арболита

Готовая форма арболита должна быть с параметрами 5×25 мм. Для этого весь органический состав пропускают на дробилку. Дальше такой дробленый состав добавляется в смесь цемента.

Предварительно на заводах для нейтрализации сахара в органику добавляют особые химические вещества. Это связано с тем, что сахар ухудшает прочность арболита и его обязательно надо удалить.

Этапы изготовления

- Просеивание опилок ситом с ячейками − 1×1 см.

- Помещение в бетономешалку опилок и песка.

- Перемешивается в бетономешалке состав.

- А сколько цемента надо в арболит, определяется по его марке, додается вместе с известью.

- Перемешивается в бетономешалке.

- Заливается состав в формы по 15 см каждый слой.

В течение 3 месяцев арболит становится прочным.

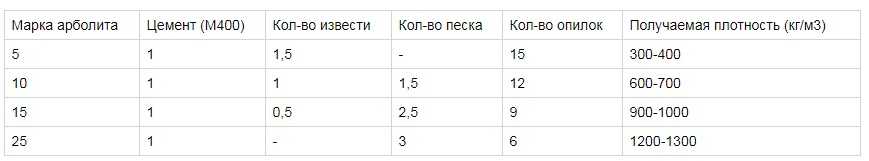

Итак, сколько цемента в арболите:

- в 5 марке арболита имеется 1/М 400 цемента;

- в 10 марке арболита имеется 1/М 400 цемента;

- в 15 марке арболита имеется 1/М 400 цемента;

- в 25 марке арболита имеется 1/М 400 цемента.

Если есть нужное количества цемента, создается материал легкого состава с прочностью 400-850 кг/м 2 и обладает огнестойкостью при температуре 1000 С.

Утепление дома опилками и известью: решение для бюджетного строительства

Редакция HouseChief продолжает цикл публикаций с хештегом #Лучшедома для тех, кто не привык напрасно проводить досуг. Во время вынужденной самоизоляции можно заняться дачным строительством. Если вы давно откладывали это процесс, то теперь самое время использовать все возможности. Особенно популярны сейчас каркасные дома, они растут на дачных участках как грибы после дождя и их счастливые владельцы довольны своими экономными тартарами. Если уж экономить, то с умом, согласитесь. Важно также и утеплять постройки. Да, есть современные и очень эффективные материалы: пеноплекс, каменная вата и прочее, но их нельзя назвать такими уж бюджетными. А есть ли альтернатива? Да! И придумали её ещё в незапамятные времена. И сейчас разве что можно немного усовершенствовать состав для его длительной эксплуатации. Мастер-класс по изготовлению бюджетного утеплителя показал автор YouTube канала Коля — Че, и вы можете смело воспользоваться его рекомендациями для собственного строительства.

Если уж экономить, то с умом, согласитесь. Важно также и утеплять постройки. Да, есть современные и очень эффективные материалы: пеноплекс, каменная вата и прочее, но их нельзя назвать такими уж бюджетными. А есть ли альтернатива? Да! И придумали её ещё в незапамятные времена. И сейчас разве что можно немного усовершенствовать состав для его длительной эксплуатации. Мастер-класс по изготовлению бюджетного утеплителя показал автор YouTube канала Коля — Че, и вы можете смело воспользоваться его рекомендациями для собственного строительства.

Читайте в статье

- 1 Почему не всякие опилки годятся для утепления

- 2 Как приготовить опилочную смесь для утепления

- 3 Как вносить утеплитель в пустоты каркасных стен

Почему не всякие опилки годятся для утепления

Речь пойдёт о смеси из опилок и извести, которая имеет отличные теплоизолирующие свойства. Автор на своём примере продемонстрировал, что не всякие древесные отходы годятся для утепления. Первый раз он заказал опилки подешевле с доставкой трактором.

Первый раз он заказал опилки подешевле с доставкой трактором.

Этот состав нельзя закладывать в стены дома, так как он станет сыреть и гнить, а в процессе – нагреваться, что может привести к быстрому разрушению стенового материала. Знаете, как обогревают грядки в теплицах зимой? Правильно! Закладывают под них опилки. Тепло, выделяемое этим материалом, обогревает всю конструкцию. А вам это надо в стенах?

ФОТО: YouTube.comОпилки с мусором годятся только для того, чтобы мульчировать ими землю или посыпать садовые дорожки. И то, имейте в виду, что гниющие древесные отходы существенно повышают кислотность почвыФОТО: YouTube.comТак что если хотите использовать опилки для утепления дома, покупайте их в мешках и без земли и мусора. Такие отходы производства вас не подведут многие годы. Причём лучше, чтобы дерево не было смолистымЕсли у вас есть возможность выбрать древесину опилок, то отдайте предпочтение дубу, грабу и прочим твёрдым сортам древесины.

Как приготовить опилочную смесь для утепления

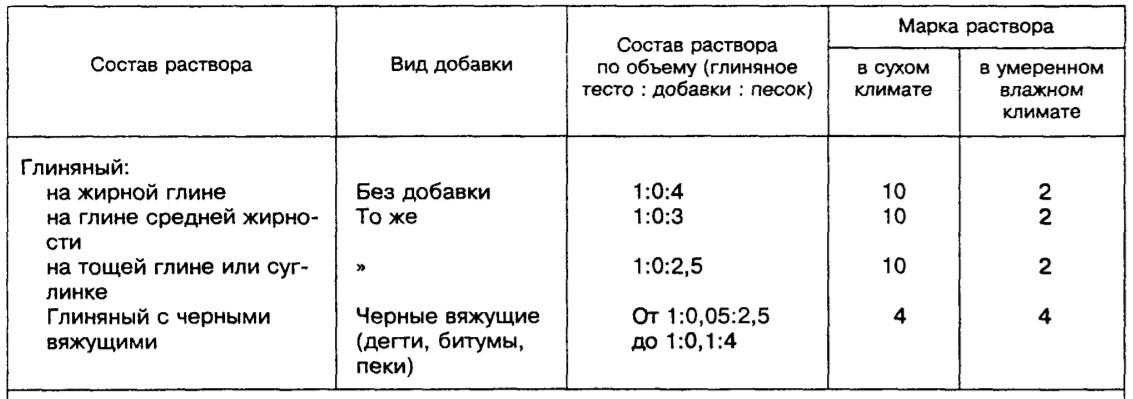

Есть два способа приготовления смеси из опилок. В первом используют цемент или гипс для связки, во втором – глину. В любом случае для замешивания берут по 10 частей опилок, 7 – воды, а глину или цемент добавляют так, чтобы состав можно было скомкать, и он держал форму. Важный момент: в воду нужно добавить антисептик для защиты от грибка. Это может быть даже обычный медный купорос, который используют садоводы.

ФОТО: YouTube.comИ в любом случае в опилочную смесь добавляют известь «пушонку», только имейте в виду, что работать с ней можно только в перчатках!Для чего в состав добавляют известь? Она защитит смесь от грибка, грызунов и насекомых. К тому же этот материал дезинфицирует и безопасен для человека.

Как вносить утеплитель в пустоты каркасных стен

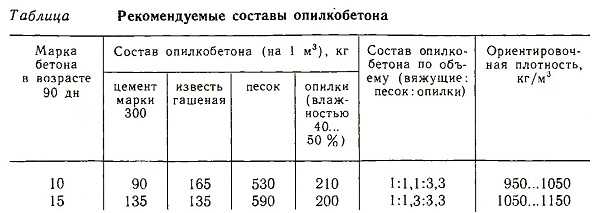

Смесь опилок, гипса и извести – это арболит, который популярен среди строителей. Только если купить готовые арболитовые, то они обойдутся дорого. А при самостоятельном изготовлении вы получите дешёвый и надёжный утеплитель с отличными характеристиками.

Для утепления дачного домика или другой временной постройки достаточно утеплителя шириной 15 см. Если дом предназначен для постоянного проживания – около 30 см.

ФОТО: YouTube.comВ каркасном доме утеплитель с опилками затрамбовывают под внутреннюю обшивку. Нужно приминать материал, чтобы он заполнил все пустотыФОТО: YouTube.comТрамбовать можно и руками, но только не забывайте использовать перчатки, иначе у вас, как у автора ролика, серьёзно повредится кожа рукУвлажнённые опилки быстро схватятся гипсом и цементом и превратятся в прочный материал, который способен прослужить не один десяток лет.

Не стоит забывать и о недостатках утеплителя из опилок и извести. Главный из них – это повышенная горючесть. Именно поэтому всю проводку в таких стенах следует спрятать в металлические рукава. И ещё одна причина надёжно спрятать проводку: грызуны, которые любят вить гнёзда в тёплых опилках. Предотвратить это можно, используя в качестве прокладок между слоями опилок стекловату.

ФОТО: YouTube. comПользователи отмечают, что такой бюджетный тип утепления очень эффективен. Дома с опилочным слоем хорошо держат тепло зимой и прохладу летом

comПользователи отмечают, что такой бюджетный тип утепления очень эффективен. Дома с опилочным слоем хорошо держат тепло зимой и прохладу летомУ такого типа утепления есть свои сторонники и противники. Первые настаивают на том, что этот способ более бюджетный, к тому же материал экологически чистый и даёт высокие показатели теплосбережения. Вторые аргументируют своё противостояние недолговечностью, пожароопасностью подобного утепления.

Если вы ещё не решили, использовать ли такой тип утепления, то посмотрите вот этот видеоматериал от практика:

Watch this video on YouTube

А что вы думаете о такой методике? А у вас есть опыт в использовании подобного утеплителя? Поделитесь им в комментариях!

ПРИГОДНОСТЬ ОПИЛОЗОЛОВО-ИЗВЕСТКОВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕСОЧНОСТРЕТОВЫХ ПУЛОСТНЫХ БЛОКОВ

- title={ПРИГОДНОСТЬ ЗОЛО-ИЗВЕСТКОВОЙ СМЕСИ ОПИЛОЧНЫХ ОПИЛ ДЛЯ ПРОИЗВОДСТВА ПЕСНЕДКРЕТНЫХ ПУСТОТНЫХ БЛОКОВ},

автор = {Св.

- ул Тягер, Ю. Уцев, Т. Адагба

- Опубликовано в 2011 г.

- Машиностроение

- Нигерийский технологический журнал

Было исследовано использование золы опилок (SDA), смешанной с 45% гашеной извести, для производства пустотелых блоков из пескобетона. Цель состояла в том, чтобы определить процентное соотношение SDA извести и воды и цемента, которое обеспечит максимальную прочность через 28 дней. Опилки сжигали, а золу просеивали с помощью сита с размером ячеек 150 микрометров. Зола, смешанная с 45 % гашеной извести, использовалась для частичной замены обычного портландцемента (OPC) в различных пропорциях. Из смеси 1:8 и воды формовали по 15 блоков для каждой пропорции…

Просмотр через издателя

nijotech.com

Реакции золы гашеной извести и опилок на прочностные свойства цементного бетона

- Awodiji.

T. G. Chioma, Dimo J. Onyebuchi, Nwurumibe Chukwuebuka, A. O. Olujide, Arimanwa I. Joan

T. G. Chioma, Dimo J. Onyebuchi, Nwurumibe Chukwuebuka, A. O. Olujide, Arimanwa I. Joan Материаловедение, машиностроение

- 2019

зольная (ЗДА) смесь на прочностные свойства цементобетона. Прочность на сжатие и модуль упругости при…

Прочность смешанного цементного почвы, содержащего аффикпо, рисовая шелуха пепела и пила,

- L. O. Ettu, Owus Mathias Ibearugbulem, U. C. Anha, K. C. Nwachukwu, C. awodiji

. В исследовании изучалась прочность на сжатие грунтобетона, изготовленного из смешанных цементов, изготовленных из обычного портландцемента (OPC), золы рисовой шелухи Afikpo (RHA) и золы опилок (SDA). 135 грунтобетон…

Эффективность опилок в недорогих песчано-бетонных блоках

- Директор, д-р Н. П. Хирани

Геология

- 2014

Краткий обзор: В этом документе представлены экспериментальные блоки, частично заменяющие песчано-бетонные блоки песок с опилками.

Влияние на прочность на сжатие, водопоглощение…

Влияние на прочность на сжатие, водопоглощение…Повышение прочности от добавки опилок/древесной золы при стабилизации расширяющегося грунта цементом

В ходе исследования оценивались преимущества прочности, получаемые при стабилизации расширяющегося грунта цементом с использованием золы из опилок (SDA) , отходы, образующиеся в деревообрабатывающих производствах за счет…

Strength of Blended Cement Sandcrete & Soilcrete Blocks Containing Sawdust Ash and Pawpaw Leaf Ash

- L. O. Ettu, J. I. Arimanwa, F. Njoku, A. C. Amanze, U. G. Eziefula

Materials Science, Engineering

- 2013

This В работе исследована прочность на сжатие бинарных и тройных смешанных цементно-бетонных и грунтобетонных блоков, содержащих золу опилок (SDA) и золу листьев папайи (PPLA). 135 цельных блоков из пескобетона…

Оценка эффективности пустотелых бетонных блоков, изготовленных из опилок вместо песка: пример Адамы, Эфиопия

Пустотелые бетонные блоки (ББГ) заменяют обычные кирпичи и камни в строительстве.

Проведена экспериментальная проверка возможности получения ГХБ из опилок…

Проведена экспериментальная проверка возможности получения ГХБ из опилок…- Уцев, Таку

Материаловедение, инженерия

- 2012

Стоимость цемента, используемого в бетонных строительных работах, увеличивается и становится почти невыносимой, однако потребность в укрытии и другой инфраструктуре с использованием этого материала сохраняется… Пыль как композиционный материал для формования

- Г. Икечукву, И. Эммануэль, Овуама Кеннеди Чинеду

Материаловедение

- 2018

Этот проект направлен на то, чтобы убедить, что блоки из опилок можно рассматривать как альтернативу блокам из песка. Экспериментальное исследование было проведено на блоках из опилок, приготовленных путем полной замены песка… Аньянву, С. О. Окпара

Материаловедение, инженерия

- 2014

В этой работе исследовалась прочность на сжатие бинарных и тройных смешанных цементно-бетонных и грунтобетонных блоков, содержащих золу рисовой шелухи Afikpo (RHA) и золу кукурузных початков (CCA).

135 Soldcrete…

Исследование механического поведения бетона путем замены цемента на кокосовую ракушку пепель

Рост стоимости строительных материалов вызывает озабоченность. Высокий спрос на бетон и нехватка сырья в основном вызывают рост стоимости. Поэтому большинство исследователей сосредоточили внимание на…

с изображением 1-10 из 10 ссылок

Прочность на сжатие половых блоков Sandcrete, изготовленных из ясеня рисовой шелухи в качестве частичной замены цемента

- M. Aho, J. Utsev

Материаловая наука

- 2008

2020. Пустотелые блоки из пескобетона получили широкую известность и покровительство в строительной отрасли. Стоимость цемента, используемого в производстве пескобетонных блоков, растет и становится недоступной для…

Сроки схватывания, пуццоланность рисозольного цемента и соотношение прочности бетона при сжатии к водоцементному

соотношение.

International Journal of Science and Technology Research 2005,

International Journal of Science and Technology Research 2005,- 2005

Пригодность речного песка Бенуэ для производства песчано-бетонных блоков

Сельское хозяйство

- 1998

Влияние исследований строительных материалов на строительство недорогого жилья в Нигерии

Управление твердыми отходами в городских районах штата Бенуэ

Международный журнал экологических вопросов 2005,

- 2005

Федеральное министерство работ, часть 2. Спецификации блока Sandcrete

- 1979

Строительная технология (4 -е изд.)

- 1993

Бетон на основе золы из арахисовой шелухи

Нигерийский журнал инженерного менеджмента 2001,

- 2001

Влияние опилок на поведение глинистых почв

Влияние опилок на поведение глинистых грунтовМеню

- Подать

- Верх

- Закрыть

- Поиск

- Логин

Американский журнал материаловедения и технологий

Том 8, 2020 г. — Выпуск 1

Веб-сайт: http://www.sciepub.com/journal/materials

— Выпуск 1

Веб-сайт: http://www.sciepub.com/journal/materials

Быстрая отправка Вернуться к журналу RSS-канал

Публикации открыты

Доступ в этом журнале

ISSN (печать): 2333-8903 ISSN (онлайн): 2333-8911

Вступить в редакционный совет

Предложить специальный выпуск

Скачать шаблон рукописи

Версии статей

Экспорт статьи

- РИС

- БибТекс

- Примечание

Процитировать эту статью

- Махмуд М. Абу Зейд. Влияние опилок на поведение глинистых почв. Американский журнал материаловедения и технологии . Том. 8, № 1, 2020, стр. 1-8. http://pubs.sciepub.com/materials/8/1/1

«> Обычный стиль

1 (2020): 1-8.

1 (2020): 1-8.«> Стиль MLA

«>Стиль APA

исследовательская статья

Открытый доступ Проверено экспертами

Влияние опилок на поведение глинистых почв

Принадлежность к кафедре гражданского строительства инженерного факультета, Кена, Университет Саут-Вэлли, Египет

American Journal of Materials Engineering and Technology . 2020 , 8(1), 1–8. Принято 18 февраля 2020 г.

Abstract

Обработка почвы различными материалами, такими как известь, летучая зола, цемент с бентонитом и химическое впрыскивание, использовалась для обработки хорошей почвы. Характеристики грунта привели к выбору наилучшего добавочного материала, улучшающего его поведение. В данной статье опилки были добавлены в набухающий грунт для улучшения стабилизированных его характеристик. При строительстве традиционных домов в некоторых районах египетской сельской местности в качестве связующего материала используется глина, смешанная с опилками. В работе использованы опилки с разным процентным содержанием 0, 1, 3 и 5% от массы глинистой почвы. Для изучения поведения смесей глины и опилок было использовано множество тестов, таких как характеристики индекса, прочности и набухания. Результат показал, что косвенная прочность на растяжение для образцов, высушенных на воздухе, увеличилась за счет увеличения доли опилок примерно на 1,75%, а потенциал набухания также снизился примерно до 32%.

Характеристики грунта привели к выбору наилучшего добавочного материала, улучшающего его поведение. В данной статье опилки были добавлены в набухающий грунт для улучшения стабилизированных его характеристик. При строительстве традиционных домов в некоторых районах египетской сельской местности в качестве связующего материала используется глина, смешанная с опилками. В работе использованы опилки с разным процентным содержанием 0, 1, 3 и 5% от массы глинистой почвы. Для изучения поведения смесей глины и опилок было использовано множество тестов, таких как характеристики индекса, прочности и набухания. Результат показал, что косвенная прочность на растяжение для образцов, высушенных на воздухе, увеличилась за счет увеличения доли опилок примерно на 1,75%, а потенциал набухания также снизился примерно до 32%.

Ключевые слова: стабилизация почвы опилки прочность глинистая почва

1. Введение

Экспансивные почвы были обнаружены во многих местах мира. Термин «расширяющаяся почва» используется для почв, которые имеют потенциальную усадку и свойство набухания при изменении содержания воды. Набухание и расширение почвы были обнаружены во многих мухафазах Египта, таких как Сохаг, Асьют, Сина и т. д. Что касается решения проблемы набухания, был проведен теоретический анализ. Во многих научных исследованиях применялись различные материалы для стабилизации расширяющегося грунта в различных условиях. Томас и др. использовали известь для определения эффективности гашеной извести и портландцемента на трех техасских глинах. Они изучали множество переменных, чтобы оценить двойную обработку, измельчение, усилия по уплотнению, условия влажности и диапазон времени отверждения. Обработка известью доказала, что после очень хорошего уплотнения почвы повышается устойчивость к повреждению влагой. Использование обработки цементом дало более высокую прочность на сжатие, чем обработка известью 1 . Hesham, 2013, исследовал, что использование только цементной пыли (CKD) и добавление цемента к цементной пыли для уменьшения набухания и улучшения их геотехнических свойств.

Термин «расширяющаяся почва» используется для почв, которые имеют потенциальную усадку и свойство набухания при изменении содержания воды. Набухание и расширение почвы были обнаружены во многих мухафазах Египта, таких как Сохаг, Асьют, Сина и т. д. Что касается решения проблемы набухания, был проведен теоретический анализ. Во многих научных исследованиях применялись различные материалы для стабилизации расширяющегося грунта в различных условиях. Томас и др. использовали известь для определения эффективности гашеной извести и портландцемента на трех техасских глинах. Они изучали множество переменных, чтобы оценить двойную обработку, измельчение, усилия по уплотнению, условия влажности и диапазон времени отверждения. Обработка известью доказала, что после очень хорошего уплотнения почвы повышается устойчивость к повреждению влагой. Использование обработки цементом дало более высокую прочность на сжатие, чем обработка известью 1 . Hesham, 2013, исследовал, что использование только цементной пыли (CKD) и добавление цемента к цементной пыли для уменьшения набухания и улучшения их геотехнических свойств. Было исследовано множество образцов обширных почв из квартала Эль-Каусер, мухафаза Сохге. Сделан вывод, что добавление цементной пыли и цементной пыли с известью привело к снижению максимальной сухой плотности и увеличению оптимальной влажности. Кроме того, значения прочности на неограниченное сжатие были повышены при использовании цементной пыли и цементной пыли с известью при сроке твердения 7 дней. Дополнительные значения ультразвуковой продольной (Vp) и поперечной (Vs) скоростей также были увеличены за счет добавления цементной пыли и цементной пыли с известью при времени отверждения 7 дней. Увеличение времени отверждения с 7 до 28 суток привело к увеличению как предела прочности при неограниченном сжатии, так и значений скорости ультразвука. Процент свободного набухания исследуемого грунта снизился с 80,0% до 0,0% после обработки 2 . Bayat и др., были добавлены два типа стабилизированного материала для набухания грунта (цемент/известь) для исследования механических свойств.

Было исследовано множество образцов обширных почв из квартала Эль-Каусер, мухафаза Сохге. Сделан вывод, что добавление цементной пыли и цементной пыли с известью привело к снижению максимальной сухой плотности и увеличению оптимальной влажности. Кроме того, значения прочности на неограниченное сжатие были повышены при использовании цементной пыли и цементной пыли с известью при сроке твердения 7 дней. Дополнительные значения ультразвуковой продольной (Vp) и поперечной (Vs) скоростей также были увеличены за счет добавления цементной пыли и цементной пыли с известью при времени отверждения 7 дней. Увеличение времени отверждения с 7 до 28 суток привело к увеличению как предела прочности при неограниченном сжатии, так и значений скорости ультразвука. Процент свободного набухания исследуемого грунта снизился с 80,0% до 0,0% после обработки 2 . Bayat и др., были добавлены два типа стабилизированного материала для набухания грунта (цемент/известь) для исследования механических свойств. Они пришли к выводу, что при добавлении извести или цемента улучшалось положительное действие некоторых свойств, таких как индекс пластичности, содержание влаги и максимальный сухой удельный вес. Кроме того, добавление цемента к образцу привело к увеличению прочности на неограниченное сжатие (UCS) для этих образцов. Они определили связь между модулем (E 50 ) и прочность на одноосное сжатие, время обработки и содержание добавки (цемента или извести) 3 . Hussein et al., 2018 изучали и исследовали глинистые почвы в Ираке, и обнаружили, что около 35% составляют мягкие глины, что создает множество проблем для инженеров-строителей и геологов при выполнении строительных работ. На протяжении всего этого исследования основное внимание уделялось почве, стабилизированной с использованием золы из опилок с различным процентным содержанием; 0, 2,4,6,8 и 10 % от массы сухих образцов. Выяснилось, что смесь опилок улучшает характеристики почвы; снижение удельного веса, максимальной сухой плотности и коэффициента сжатия, 4 .

Они пришли к выводу, что при добавлении извести или цемента улучшалось положительное действие некоторых свойств, таких как индекс пластичности, содержание влаги и максимальный сухой удельный вес. Кроме того, добавление цемента к образцу привело к увеличению прочности на неограниченное сжатие (UCS) для этих образцов. Они определили связь между модулем (E 50 ) и прочность на одноосное сжатие, время обработки и содержание добавки (цемента или извести) 3 . Hussein et al., 2018 изучали и исследовали глинистые почвы в Ираке, и обнаружили, что около 35% составляют мягкие глины, что создает множество проблем для инженеров-строителей и геологов при выполнении строительных работ. На протяжении всего этого исследования основное внимание уделялось почве, стабилизированной с использованием золы из опилок с различным процентным содержанием; 0, 2,4,6,8 и 10 % от массы сухих образцов. Выяснилось, что смесь опилок улучшает характеристики почвы; снижение удельного веса, максимальной сухой плотности и коэффициента сжатия, 4 . Ali et al., 2017 изучили поведение почвы в зависимости от добавления вяжущих веществ, таких как известь, цемент и другие побочные продукты, такие как летучая зола и шлак. Обработка набухающего грунта представляет собой проблему для проектировщика, который строит планы инфраструктуры на глинистых месторождениях, которые улучшают геотехнические свойства. Это исследование касалось некоторых фундаментальных и успешных методов улучшения почвы, используемых в области гражданского строительства 5 . Бангладеш столкнулся с большой проблемой золы, образующейся в результате сжигания отходов, которая возникает в результате обхода производства электроэнергии. Зола остатков сжигания использовалась в качестве стабилизатора для улучшения механических свойств набухающих грунтов. Они добавляли различное процентное содержание древесной золы (0, 5, 7,5, 10 и 12,5) % от веса образцов, содержащих 30% CaO, для улучшения механических свойств, таких как предел прочности при неограниченном сжатии (UCS), параметры прочности на сдвиг, обрабатываемость, характеристики уплотнения и сжимаемости.

Ali et al., 2017 изучили поведение почвы в зависимости от добавления вяжущих веществ, таких как известь, цемент и другие побочные продукты, такие как летучая зола и шлак. Обработка набухающего грунта представляет собой проблему для проектировщика, который строит планы инфраструктуры на глинистых месторождениях, которые улучшают геотехнические свойства. Это исследование касалось некоторых фундаментальных и успешных методов улучшения почвы, используемых в области гражданского строительства 5 . Бангладеш столкнулся с большой проблемой золы, образующейся в результате сжигания отходов, которая возникает в результате обхода производства электроэнергии. Зола остатков сжигания использовалась в качестве стабилизатора для улучшения механических свойств набухающих грунтов. Они добавляли различное процентное содержание древесной золы (0, 5, 7,5, 10 и 12,5) % от веса образцов, содержащих 30% CaO, для улучшения механических свойств, таких как предел прочности при неограниченном сжатии (UCS), параметры прочности на сдвиг, обрабатываемость, характеристики уплотнения и сжимаемости. результат испытаний, свидетельствующий о возможности облегчения грунта за счет увеличения влажности, прочности и снижения сжимаемости за счет добавления золы 6 . Солнце и др. др. 2018 улучшили расширяющийся грунт, добавив опилки, они изучили многие механические свойства, были изучены безграничная прочность на сжатие, характеристики прочности на сдвиг и циклическое смачивание-испытание стабилизированного грунта. Они отметили, что оптимальная добавка опилок составляет 7,5%. Они рекомендовали улучшать почву, добавляя опилки, чтобы как потенциал набухания, так и давление набухания уменьшались с увеличением количества опилок. Кроме того, некоторые механические свойства, увеличенные в соответствии с увеличенной плиткой из опилок, достигают 7,5 %, такие как UCS, прочность на сдвиг, сцепление и трение. Добавление опилок может эффективно снизить влияние циклов сушки и увлажнения на изменение объема и параметры прочности на сдвиг почвы 7 . Abdullah et al.

результат испытаний, свидетельствующий о возможности облегчения грунта за счет увеличения влажности, прочности и снижения сжимаемости за счет добавления золы 6 . Солнце и др. др. 2018 улучшили расширяющийся грунт, добавив опилки, они изучили многие механические свойства, были изучены безграничная прочность на сжатие, характеристики прочности на сдвиг и циклическое смачивание-испытание стабилизированного грунта. Они отметили, что оптимальная добавка опилок составляет 7,5%. Они рекомендовали улучшать почву, добавляя опилки, чтобы как потенциал набухания, так и давление набухания уменьшались с увеличением количества опилок. Кроме того, некоторые механические свойства, увеличенные в соответствии с увеличенной плиткой из опилок, достигают 7,5 %, такие как UCS, прочность на сдвиг, сцепление и трение. Добавление опилок может эффективно снизить влияние циклов сушки и увлажнения на изменение объема и параметры прочности на сдвиг почвы 7 . Abdullah et al. , 2017, они использовали цементную пыль в качестве побочного продукта для улучшения почвы сабхи. Улучшение почвы велось не только механическими методами, но и химическими. x Обработка почвы путем добавления химической стабилизации для улучшения инженерных свойств обработанной почвы x. Они пытаются найти процент цементной пыли для улучшения почвы сабха, образцы были снабжены 2% цемента и 10%, 20% или 30% CKD и испытываются для определения их прочности на сжатие без ограничений (UCS), пропитанного Калифорнийского коэффициента несущей способности (CBR) и долговечность. Они использовали передовые методы, такие как сканирующий электронный микроскоп (SEM), энергодисперсионный рентгеновский анализ (EDX), изображение в обратно рассеянных электронах (BEI) и рентгеноструктурный анализ (XRD). Отмечается, что грунт сабха, смешанный с 2% цемента и 30% ЦКД, может использоваться в качестве подстилающего слоя в жестких покрытиях. Внедрение CKD дает технические и экономические преимущества 8 .

, 2017, они использовали цементную пыль в качестве побочного продукта для улучшения почвы сабхи. Улучшение почвы велось не только механическими методами, но и химическими. x Обработка почвы путем добавления химической стабилизации для улучшения инженерных свойств обработанной почвы x. Они пытаются найти процент цементной пыли для улучшения почвы сабха, образцы были снабжены 2% цемента и 10%, 20% или 30% CKD и испытываются для определения их прочности на сжатие без ограничений (UCS), пропитанного Калифорнийского коэффициента несущей способности (CBR) и долговечность. Они использовали передовые методы, такие как сканирующий электронный микроскоп (SEM), энергодисперсионный рентгеновский анализ (EDX), изображение в обратно рассеянных электронах (BEI) и рентгеноструктурный анализ (XRD). Отмечается, что грунт сабха, смешанный с 2% цемента и 30% ЦКД, может использоваться в качестве подстилающего слоя в жестких покрытиях. Внедрение CKD дает технические и экономические преимущества 8 .

Одним из наиболее важных материалов в качестве байпаса в цементной промышленности является цементная пыль (ЦП), которая увеличилась на диаграмме, авторы дают обзор, чтобы найти экономичные и эффективные способы использования цементной пыли (ЦП) в различных приложениях, таких как стабилизация грунта, тротуары, дороги, стабилизация отходов, сельское хозяйство и т. д. Они сосредоточились на химической реакции между почвой и цементом. Они изучали химические соединения, обнаруженные в почве; кварц, полевой шпат, доломит, кальцит, монтмориллонит, каолинит и т. д. реагируют с химическими компонентами, содержащимися в различных идентифицированных химических стабилизаторах. Это помогает обновить и улучшить текстуру, увеличить прочность и уменьшить характеристики набухания различных грунтов. Изучив полученные значения, получают идеальные значения при 50% пропорциональном сочетании ХБП в общем процентном соотношении 9 . Хусейн и др., 2018 г., согласно геологическому обследованию и исследованию в Ираке, особенно в южной части, они обнаружили мягкую глинистую почву на уровне около 35%. Так, они изучают слабые грунты, чтобы улучшить их механические свойства до готовых для использования в строительстве и инфраструктуре с использованием различных стабилизаторов, таких как зола опилок. Образцы были отобраны из мягкой глины для повышения качества с использованием опилок (SDA) с различным процентным содержанием; 0, 2, 4, 6, 8 и 10 % от сухой массы образца почвы. Стабилизированные грунты с зольностью 4 и 10% дают низкие значения CBR 1,6-1,2%, которые можно использовать в качестве подстилающего слоя. SDA можно рассматривать как дешевый и приемлемый стабилизирующий агент в дорожном строительстве для улучшения большинства инженерно-геологических свойств мягкого глинистого грунта 10 . Zhuhai et al, 2017 попытались изменить химические свойства мягких грунтов с помощью стабилизаторов или вяжущих, чтобы повысить прочность и жесткость изначально слабых грунтов. Они исследовали механические свойства вспучивающейся почвы после добавления зольных опилок, измеряли свойства, такие как индексные свойства материнской почвы, пределы Аттерберга, характеристики уплотнения и UCC как материнской почвы, так и почвы, обработанной золой опилок и известью.

Так, они изучают слабые грунты, чтобы улучшить их механические свойства до готовых для использования в строительстве и инфраструктуре с использованием различных стабилизаторов, таких как зола опилок. Образцы были отобраны из мягкой глины для повышения качества с использованием опилок (SDA) с различным процентным содержанием; 0, 2, 4, 6, 8 и 10 % от сухой массы образца почвы. Стабилизированные грунты с зольностью 4 и 10% дают низкие значения CBR 1,6-1,2%, которые можно использовать в качестве подстилающего слоя. SDA можно рассматривать как дешевый и приемлемый стабилизирующий агент в дорожном строительстве для улучшения большинства инженерно-геологических свойств мягкого глинистого грунта 10 . Zhuhai et al, 2017 попытались изменить химические свойства мягких грунтов с помощью стабилизаторов или вяжущих, чтобы повысить прочность и жесткость изначально слабых грунтов. Они исследовали механические свойства вспучивающейся почвы после добавления зольных опилок, измеряли свойства, такие как индексные свойства материнской почвы, пределы Аттерберга, характеристики уплотнения и UCC как материнской почвы, так и почвы, обработанной золой опилок и известью. X Все образцы были собраны в соответствии с Индийским кодексом X. Это исследование показало, что известь с опилками в качестве корректирующего материала была наиболее обнадеживающей. По результатам легко понять, что при малом процентном содержании активаторов АСД и промышленные отходы можно эффективно использовать для стабилизации грунтов. Это может снизить стоимость строительства дорог, особенно в сельских районах развивающихся стран, таких как Индия 9.0349 11, 12, 13, 14, 15 .

X Все образцы были собраны в соответствии с Индийским кодексом X. Это исследование показало, что известь с опилками в качестве корректирующего материала была наиболее обнадеживающей. По результатам легко понять, что при малом процентном содержании активаторов АСД и промышленные отходы можно эффективно использовать для стабилизации грунтов. Это может снизить стоимость строительства дорог, особенно в сельских районах развивающихся стран, таких как Индия 9.0349 11, 12, 13, 14, 15 .

2. План обучения

2.1. Материалы

Исследуемый участок содержал илисто-глинистый грунт, образцы которого включали 94 % грунта, проходившего через сито № 200. Отбрасываемые контрольные образцы имели цвет от серо-черного до Х считался экспансивным Х. Глубина проектного котлована достигает до 2,5 м ниже уровня поверхность земли. Результаты показали, что свободный отек составляет около 120%, поэтому он обширный. Форма опилок имела длину 15-25 мм и толщину 0,5 мм, как показано на рисунке 1. Деревянный пол собирали с местной лесопилки и просто сжигали для приготовления золы. При таком расположении измельченная древесина хранилась в стальном ящике размером 1,5 м × 1,5 м. Для измерения температуры горения использовались пять термопар с подключенным регистратором данных. Брикеты использовались в качестве топлива для запуска и поддержания древесной золы, содержащей около 30% СаО, что является ключевым фактором улучшения свойств почвы.

Форма опилок имела длину 15-25 мм и толщину 0,5 мм, как показано на рисунке 1. Деревянный пол собирали с местной лесопилки и просто сжигали для приготовления золы. При таком расположении измельченная древесина хранилась в стальном ящике размером 1,5 м × 1,5 м. Для измерения температуры горения использовались пять термопар с подключенным регистратором данных. Брикеты использовались в качестве топлива для запуска и поддержания древесной золы, содержащей около 30% СаО, что является ключевым фактором улучшения свойств почвы.

View option

Figures index

NEXT

View next figure

Fig ure 1. Preparation of Sawdust waste

2.2. Прикладные испытания

2.2.1. Index TestsИспытываемые образцы были собраны группой авторов, все свойства этих образцов были получены в соответствии с ASTM D1140-00R06 и таблетированы в Таблице 1.

Характеристики образцов были оценены в соответствии с ASTM. пробоподготовка для частиц размером до № 200 (75 мкм) в соответствии с ASTM D1140-00R06X. Определение материалов мельче No.200 (75 мкм) проводят, как описано в ASTM. Предел текучести, предел пластичности и индекс пластичности получают, как описано в ASTM D4318-10. Предел усадки определяется в соответствии со стандартом IS 10077. Стандартное испытание на уплотнение также проводится в соответствии с ASTM D069.8-07E01. Значения свободного набухания получают путем применения их стандартных тестов, описанных в соответствии с IS: 2727-1977. Результаты представлены в таблице 1.

Характеристики образцов были оценены в соответствии с ASTM. пробоподготовка для частиц размером до № 200 (75 мкм) в соответствии с ASTM D1140-00R06X. Определение материалов мельче No.200 (75 мкм) проводят, как описано в ASTM. Предел текучести, предел пластичности и индекс пластичности получают, как описано в ASTM D4318-10. Предел усадки определяется в соответствии со стандартом IS 10077. Стандартное испытание на уплотнение также проводится в соответствии с ASTM D069.8-07E01. Значения свободного набухания получают путем применения их стандартных тестов, описанных в соответствии с IS: 2727-1977. Результаты представлены в таблице 1.

2.2.2. Испытания на прочностьИспытания на неограниченное сжатие использовались в большинстве экспериментальных программ для проверки эффективности обработанного грунта. Образец подготовлен для испытаний на прочность, размеры цилиндрических образцов; диаметр 36 мм и длина 71 мм; определяли в соответствии с ASTM D-2166. Параметры прочности на сдвиг, c и Ф, определяли испытанием на прямой сдвиг (ASTM D 3080) образцов уплотненного грунта (диаметром 60 мм и высотой 25 мм).

Характеристики осадки грунтов определяли путем проведения испытания на консолидацию (ASTM D-2435) на образцах диаметром 63,5 мм и высотой 25 мм.

Характеристики осадки грунтов определяли путем проведения испытания на консолидацию (ASTM D-2435) на образцах диаметром 63,5 мм и высотой 25 мм.Наиболее распространенное испытание для определения прочности материала было определено следующим образом:

i) Испытание на неограниченное сжатие, как указано в ASTM D2166-06.

ii) Испытание на прямой сдвиг, как показано в ASTM D3080-04.

iii) Испытание на непрямое растяжение сухих образцов, как описано в ASTM D3967-08.

В каждом тесте все тестируемые образцы были подготовлены для соответствия стандартной форме Проктора. Были исследованы плотность в сухом состоянии и содержание воды. Образцы имели размеры 25 мм, 60 мм в диаметре и длину соответственно. Сила, приложенная вертикально, и вертикальное напряжение постепенно увеличивались на 0,5, 1,0 и 1,5 кг\см 2. Прочность на сжатие и растяжение измеряли в соответствии с ASTM. Бразильское испытание использовалось для определения непрямого растяжения, X для подготовленного образца, бразильское испытание показано в X, рис.

2.

2.Для образцов длиной L = 2D растягивающее напряжение можно определить по уравнению. 1:

(1) Где D и L диаметр и длина цилиндрических образцов

2.3. Тесты на набуханиеОбразцы готовили и тестировали, как указано в IS: 2727-1977. Исследуемую глину пропускали через сито № 40. Испытания на способность к набуханию в соответствии со спецификацией ASTM проводят на образцах глины без добавления опилок. Их значения достигли 120%. Глинистый грунт помещали в форму для испытания на консолидацию при макс. сухая плотность и оптимальное содержание воды. Система нагрузки была увеличена на 0,25 кг/см 2 на образцах, по вертикали для имитации полевых испытаний, циферблатный индикатор был закреплен над образцами для измерения ежедневных прибавок для образцов в течение 3 дней до постоянного показания шкалы.

3. Экспериментальная работа

3.1. Отходы опилок

Спецификация опилок по размеру и другим свойствам, ссылка на справочную информацию об использованной золе опилок и указание физических свойств и химического состава использованной золы опилок 6 . Кроме того, многие исследователи упоминали об использовании опилок для стабилизации мягкой глины, а также о добавлении сена для улучшения поведения мягкой глины. Для каждой смеси глино-опилочных отходов получены пределы текучести, пластичности и усадки, допущение добавления опилок в процентах от массы глины (0,1,3 и 5 %). Испытание на уплотнение проводят для каждой смеси. Результаты, обобщенные в Таблице 2, Фигуре 3, Фигуре 4 и Фигуре 5, указывают на взаимосвязь между содержанием воды и максимальной сухой плотностью. Соотношение между оптимальным содержанием воды и максимальной плотностью в сухом состоянии показано на рисунке 4, а сравнение между S.L и оптимальным содержанием воды показано на рисунке 5.