Оконный проем без перемычки. Выстоит ли такая конструкция? | 🔨Строю свой дом.🔨 Опыт новичка.

Прочность с запасом — это всегда хорошо. Но всегда ли это оправдано?

За многие сотни лет, уже много изменилось и усовершенствовалось в строительном деле.

И при этом, строительные технологии тянутся к нам с давних времен, а что-то новое, человек воспринимает с недоверием.

✔ Сколько времени я пишу статьи про то как строю дом из газобетона, столько времени, многие в комментариях говорят, что этого категорически нельзя делать, это не конструкционный материал, и служить ему лет 10-15 максимум.

Спорить и объяснять что это, мягко говоря не верно, я не буду(наверное не до всех дошла информация). Я лучше расскажу еще про одну, непонятную многим вещь, которую сделал у себя в доме:

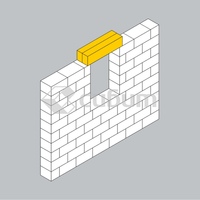

Окна без перемычек.

Если бы я, новичок в строительстве, который мало чего знает, услышал об этом до начала своей стройки, то даже я, наверное, рассмеялся..jpg)

Как могут держаться элементы кладки в воздухе, без какой-либо опоры?

Но газобетон — это отдельная история. И только тот, кто с этим сталкивался, сможет по-настоящему все понять.

🔹 Все это придумал не я.Конечно за время строительства мне много пришлось придумывать и выдумывать, но не это. Что касается фундаментальных вещей, я стараюсь слушать профессионалов(хотя и не всегда).

❗ Так вот главным для меня специалистом, в области газобетона, является «президент ассоциации газобетона в России» Глеб Грин(вроде так).

И именно от него я не раз слышал рекомендации, не использовать перемычки в кладке газобетона, в ненужных местах. И мало того, он применил это и на своем опыте, строительства собственного дома(кому интересно, обязательно посмотрите, много важного рассказывает про газобетон).

🔹 Применяю к себе.

И вот я решил использовать эту технологию и в своем доме. В кладке проемов первого этажа, я использовал перемычки(обо всех нюансах читайте здесь). А вот на фронтонах решил поставить эксперимент.

И вот главные причины, почему я так сделал:

✔ Размер имеет значение.

Это важно в этом вопросе. Никто не говорит, что можно делать кладку без перемычек на трех метровых пролетах. Это и так понятно. Но мои маленькие окна, в мансардном этаже, шириной один метр, точно для этого подходят.

А все из-за размеров самих блоков, которые в сравнительно небольшом для них проеме, встают в распор и держат сами себя.

✔ Нет нагрузок.

Плюс ко всему, мои фронтоны — это финальная часть всей кладки. И никакой нагрузки сверху на них не будет. Только собственный вес блоков.

✔ Но армирование никто не отменял.

И это тоже очень важно. «Опасный места», такие, как углы оконного проема, никуда не исчезают, поэтому усилить из нужно. Поэтому и подоконный ряд, и верхний, я проармировал,

И при этом ряд над окном сделал более усиленным. И штробы побольше, и арматура потолще.

❗ Так, что само армирование, будет как перемычка.

Вот, так, я применил, еще одну спорную технологию. Есть ли у меня беспокойство по этому поводу? Да, немного присутствует, как впрочем и по всему, что я успел сделать с самого нуля и до этого момента.

✅ Хотя не волнуются только «диванные специалисты».

ПОДПИСЫВАЙТЕСЬ НА КАНАЛ и ставьте лайки 👍. И напишите в комментариях, свой взгляд на такую технологию, очень интересно ваше мнение.

Уменьшение оконного проема на стройке дома своими руками. Исправление ошибок.

Posted By: YanaShi

16. 03.2018

03.2018

У всех бывают оплошности… К сожалению, мы не исключение… Вот заработались и недосчитались одного вертикального ряда блоков при укладки оконного проема из газобетона. Варианта было 2 — либо оставлять, как есть, либо уменьшать оконный проем. Мы остановились на втором варианте.

Нам понадобились:

- уровень

- терка для газобетонных блоков (обычная или самодельная)

- шлифовальная доска для газобетона

- дрель

- арматура диаметром 10 мм

- клей для газобетона

- Для начала мы проверили, на сколько ровным в итоге оказался наш неудавшийся оконный проем. Все неровности сгладили при помощи самодельной терки для газобетона, которую ранее изготовили своими руками. Затем прошлись по поверхности шлифовальной доской.

- Подготовим отверстия для арматуры. Для этого необходимо сделать отметки для сверления, а затем при помощи дрели просверлить газобетонные блоки в указанных местах.

- Теперь можно переходить к подготовке блоков.

В них необходимо сделать штробы (углубления для арматуры). Штробы мы, как уже принято, делаем при помощи самой обычной циркулярки. Но кому-то удобнее использовать обыкновенный штроборез.

В них необходимо сделать штробы (углубления для арматуры). Штробы мы, как уже принято, делаем при помощи самой обычной циркулярки. Но кому-то удобнее использовать обыкновенный штроборез. - Переходим к кладке. Кладка производится на специальный клей для газобетона. В проделанные штробы и отверстия в стене укладываем арматуру методом штыкования.

На этом, пожалуй, все. Ошибка исправлена, окно теперь нужного размера. Кстати говоря, позже выяснилось, что ошибка в расчетах оказалась не наша, а проектировшика, поэтому тщательнее проверяйте работу чужих людей…

И не забывайте подписываться на наш канал Ютуб «Все своими руками». Следите за нашей стройкой, стройте вместе с нами!

С наилучшими пожеланиями,

Яна и Женя Шигоревы.

Перекрытия оконных и дверных проемов

Этот сайт использует файлы cookie. Продолжая использовать этот сайт,

вы соглашаетесь на их использование. Для получения дополнительной информации,

пожалуйста, ознакомьтесь с нашей

политикой конфиденциальности.

Продолжая использовать этот сайт,

вы соглашаетесь на их использование. Для получения дополнительной информации,

пожалуйста, ознакомьтесь с нашей

политикой конфиденциальности.Перекрытия оконных и дверных проемов

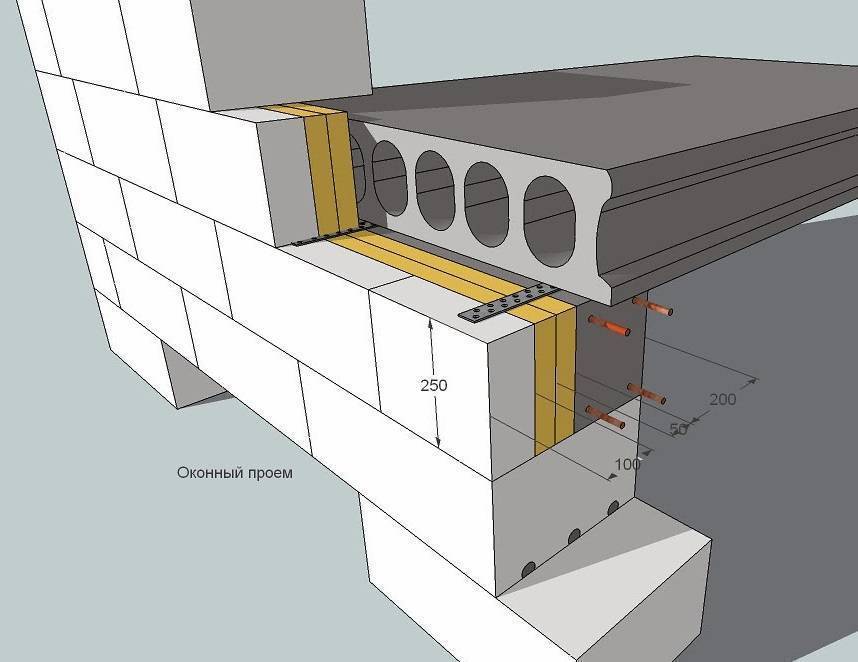

Оптимальное решение — перекрытие проёма несущими перемычками СИБИТ по толщине, соответствующей толщине стены (до 300 мм). Для стен толщиной свыше 300 мм применяется сборная перемычка. Ее не сложно собрать из нескольких перемычек меньшей толщины, разместив их одну рядом с другой. При этом клей между перемычками не наносится. Выпускаемые заводом СИБИТ перемычки легко сопрягаются с блоками.

По длине перемычки подбираются в зависимости от ширины проема и нормируемой глубины опирания перемычки на сторону. На несущих перемычках 200 мм и 300 мм опорная часть обозначена риской на боковой поверхности. Под опорную часть перемычки наносится такой же слой клея, как и при кладке блоков.

Под опорную часть перемычки наносится такой же слой клея, как и при кладке блоков.

Знак ↑↑ на боковой поверхности перемычки обозначает её верх. Также на боковую поверхность перемычек толщиной 200 и 300 мм. с обеих сторон также наносится знак «│», указывающий минимальную глубину опирания изделия на каждую сторону.

При монтаже изделия уровнем проверяется точность установки. При необходимости возникающий промежуток между торцом перемычки и стеной закладывается доборным блоком.

Под опорной частью перемычки доборный блок должен быть на 50% длиннее нормированной опорной части перемычки.

Для перекрытия проема гаражных ворот применяется перемычка длиной 3 000 мм. (ПР 30.3.30-2,0я). В ненесущей стене перекрываемый пролет до 2800 мм. В несущей стене до 2 600 мм.

Акции и новости

Как выпилить окно в пеноблоке – Как заложить окно пеноблоком своими руками; Пенообразователь для пенобетона

Четверти в оконных проёмах в стене из газобетона.

«Чем круче горы, тем ниже Приоры». В контексте данной статьи откос – это не характеристика рельефа местности, а плоскость оконного проёма, перпендикулярная стене.

Когда для возведения стен использовался кирпич, проблема подготовки проёмов решалась стандартно – выполнялась так называемая «четверть» — выступ на 60 мм (четверть длины кирпича традиционного российского формата) наружного «ложка» (толщиной 120 мм) – облицовки, либо кладки «под штукатурку». Сейчас из кирпича строят редко – в основном только облицовывают (при этом также выполняют ту самую «четверь» в облицовке относительно основной стены – из ячеистых бетонов, поризованной керамики и т.п.).

А что делать, если застройщик небогат, и решил построить дом из газобетона? На этапе возведения стен застройщик-частник редко задумывается о том, как будут устанавливаться окна в проёмы, рассчитывая, что существуют стандартные решения для этой проблемы. Какие «подводные камни» могут ожидать застройщика при неправильной реализации выполнения данного узла?

При установке окон принято зазор между окном и откосом заполнять монтажной пеной, которая разрушается под воздействием ультрафиолета. Также, в силу значительного коэффициента термического расширения пластикового окна (а такие окна устанавливают подавляющее большинство застройщиков), монтажная пена принимает на себя роль элемента с упругой деформацией, сохраняющего целостность при изменении геометрии окна. Традиционно используемые монтажные полиуретановые пены обладают свойствами упругой деформации, но в силу своей паропроницаемости способны накапливать и удерживать влагу в определённых условиях – при попадании т.н. «точки насыщенного водяного пара» в слой монтажной пены. При этом намокшая за осенний период пена зимой замерзает, становится хрупкой и постепенно разрушается. Поэтому задачей продления срока целостности окна, как конструкции, является защита именно слоя пены от воздействия факторов её разрушения – воздействия ультрафиолета и проникновения водяных паров в слой пены.

Также, в силу значительного коэффициента термического расширения пластикового окна (а такие окна устанавливают подавляющее большинство застройщиков), монтажная пена принимает на себя роль элемента с упругой деформацией, сохраняющего целостность при изменении геометрии окна. Традиционно используемые монтажные полиуретановые пены обладают свойствами упругой деформации, но в силу своей паропроницаемости способны накапливать и удерживать влагу в определённых условиях – при попадании т.н. «точки насыщенного водяного пара» в слой монтажной пены. При этом намокшая за осенний период пена зимой замерзает, становится хрупкой и постепенно разрушается. Поэтому задачей продления срока целостности окна, как конструкции, является защита именно слоя пены от воздействия факторов её разрушения – воздействия ультрафиолета и проникновения водяных паров в слой пены.

Рассмотрим первый фактор – защита слоя пены снаружи. Когда застройщик приглашает бригаду каменщиков выполнить кладку из газобетона, предложение выполнять кладку проёмов в стене из газобетона с четвертью принимается как оскорбление – ведь трудоёмкость этой операции высока, и за обычную стоимость кладки монтажники газобетона выполнять её отказываются.

Какие же решения можно применить? Можно установить окно в прямой проём, заштукатурить наружный откос и использовать пластиковый нащельник – «дешево и сердито». При этом, что бы эстетически это выглядело естественно, зазор под монтажную пену должен быть небольшим, что ограничивает толщину утепления внутреннего откоса.

А зачем утеплять откос изнутри? Толщина пластикового окна не превышает 120 мм (у некоторых производителей пластиковых окон есть модели профиля с толстой коробкой, выполняющую функцию наружного откоса). Соответственно, толщина стены, отделяющая наружных откос от внутреннего, составляет не более 120 мм (в основном 60-70 мм). Разумеется, такой толщины для теплоизоляции мало (если на улице -20, а внутри +20), и часть откоса, примыкающая к окну, будет конденсировать, что неприятно само по себе – конденсат с откоса будет стекать на подоконник, а в последующем в откосе из газобетона может завестись грибок и плесень.

Разумеется, такой толщины для теплоизоляции мало (если на улице -20, а внутри +20), и часть откоса, примыкающая к окну, будет конденсировать, что неприятно само по себе – конденсат с откоса будет стекать на подоконник, а в последующем в откосе из газобетона может завестись грибок и плесень.

Чем можно утеплить откос? Для монтажников-строителей удобнее выполнять «сухие» процессы – и поэтому популярны сендвич-панели с заполнением полиуретаном. Не всех устраивает эстетика «пластмассового» откоса, усугубленная необходимостью использования пластиковых профилей – уголков и т.п.. Более эстетичны, но и более трудоёмки утепленные штукатурные откосы. Возвращаясь к первому варианту наружного откоса – с нащельником, можно констатировать, что в паре с ним можно применить только тонкую сендвич-панель, которая не обеспечит выполнения условия не образования конденсата внутри стены.

Выход – всё таки «четверть». Только эту четверть в проёме стены из газобетона целесообразно выполнять после завершения кладки, сначала исправив огрехи монтажников газобетона.

Например, как в этом видео

Четверти выполняются из того же газобетона – напиливаются полоски из блоков толщиной 100 мм (из блоков другой толщины получится не так ровно, хотя и этот вариант возможен). Эту операцию можно производить вручную – пилой по газобетону, можно с помощью механизмов – например, сабельной пилой, или циркуляркой с диском с победитовыми напайками.

Вариант использования специальных станков для резки газобетона для частного застройщика выглядит чересчур умозрительно. Заготовки из газобетона приклеиваются к проёму из газобетона на клей (цементный), и заштукатуриваются с дополнительным армированием щелочестойкой стеклотканной сеткой, таким образом, чтобы перекрыть клеевой шов минимум на 50 мм. Такой способ обеспечит конструктивную целостность, откос «не оторвётся». При таком устройстве проёма из газобетона появляется возможность использования достаточных слоёв теплоизоляции внутренней части откоса.

Для некоторых стилей реализации фасада – например, имитация фахверка, возможно не выполнять четверти, а закрыть наружную часть откоса доской, имитирующей вкупе с вертикальной накладкой вдоль окна стойку каркаса. Также можно просто выполнить наружные наличники и наружные откосы из дерева, пластика, металлических профилей – насколько позволяет широта эстетических воззрений.

Также возможно выполнить наружные наличники без выполнения четверти. При таком решении окна устанавливаются в створе фасада, а монтажный зазор закрывается наличником, который может быть и из дерева (для колорита – со ставнями), и из газобетона (но такая конструкция непрочна на отрыв).

При всём многообразии выбора «золотой серединой» в доме со стенами из газобетона под штукатурку является выполнение наружных четвертей из газобетона. С позиции теплотехники такая конструкция практически не имеет недостатков, и при этом эстетически хоть и не притязательна (если не используются архитектурные элементы, например наличники), но и не вызовет упреков в безвкусице.

В следующем видео коротко о том, как армировать четверти из газобетона.

Газобетон ЭкоСтрой | Как делать оконные проёмы в газобетоне?

Звоните +7 499 4090630, 8 910 8616455

Недавно мне задали вопрос, Как делать оконные проёмы и оконные перемычки в стенах из газобетонных блоков?

Газобетонный блок очень легко пилится специальной пилой по газобетону.

При помощи специального уголка рез получается идеально ровный и поэтому к оконному проёму нужного размера блок всегда легко подвести.

Единственное условие, вставляемый с краю, обрезанный блок должен быть не менее 12-15 см. в длину.

Высоту оконного проема тоже можно регулировать подрезкой блока, либо подбором блоков разной высоты, к примеру 200 и 250 мм. Но это будет невозможно осуществить, если вы заранее не закупили блоков разной номенклатуры и типоразмера или у вас нет возможности их быстро подвезти.

Более сложный момент, это установка оконной перемычки. Вариантов несколько. И установка готовых бетонных оконных перемычек, и бетонирование с армированием перемычек на месте окна, и установка деревянных или металлических оконных перемычек. Но у всех этих вариантов есть несколько существенных недостатков.

1-бетонные перемычки или монолитный бетон имеют значительно больший коэффициент теплопроводности по сравнению с газобетоном, и чтобы решить проблему промерзания стены над окном, необходимо закладывать слой полистирольного утеплителя. Таким образом, получается многослойный пирог из газобетона, полистирола и бетона, довольно трудоемкий и требующий качественного исполнения. Причем нужно обязательно помнить, что при ширине окна более 2,5 метров высота монолитной бетонной оконной перемычки должна быть не менее 40 см, чтобы удовлетворять требованиям СНИП по прочностным качествам.

Монолитная оконная перемычка 3м.

Поэтому такие перемычки целесообразны только на больших окнах, шириной более 2х метров.

2- Следствием вставки утеплителя будет ослабление конструкции и потеря паропроницаемости. Хотя запаса прочности бетона хватит, чтобы на 15 см монолита удержать всю стену, но паронепроницаемый барьер безусловно приведет к скоплению конденсата на внутренней части оконного проема и возможному появлению почернения от плесени.

Вариант деревянных перемычек в проемах я рассматривать не хочу и не советую, как самый ненадежный.

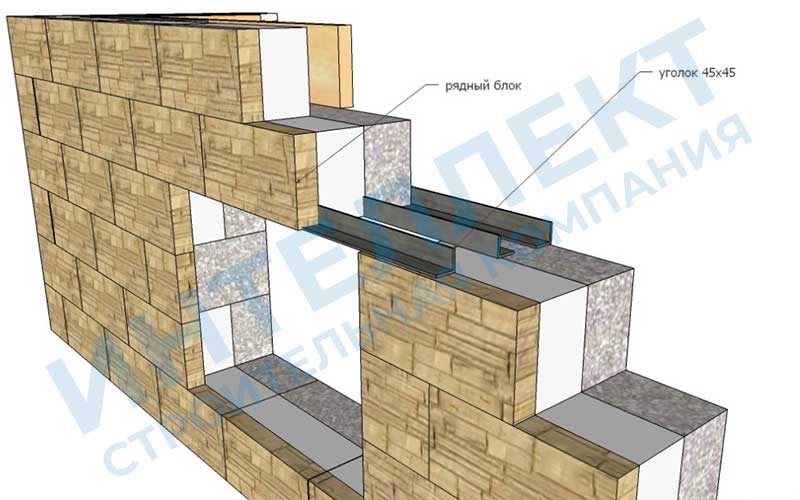

Самый простой и самый надежный, проверенный на практике, это вариант установки газоблока на перемычки из металлического уголка.

Правда установка уголка должна быть сделана определенным образом. Ни в коем случае нельзя ставить уголок с наружной и внутренней стороны блока, а только врезать его в тело, отступив 1/3 ширины от края.

В зависимости от ширины проема, то есть длины перемычки, можно использовать 50й уголок — до 1,2 м., или 75й уголок до 2х метров.

Поясню по поводу прочностных качеств. Прочности уголка достаточно, чтобы выдержать 1 ряд установленных на него и посаженых на клей газосиликатных блоков.

Дальнейшая кладка газобетонных блоков на клей с перевязкой, обеспечивает высокую прочность стеновой кладки после её твердения. Проводимые нами на заводе испытания доказали, что прочность клеевого шва между газобетонными блоками значительно выше прочности самого блока, поэтому есть основание утверждать, что газобетонные блоки, уложенные в стеновой кладке на клей для газобетона, после затвердения представляют из себя монолитную газобетонную конструкцию с прочностными характеристиками не ниже чем заявлено производителем газобетонного блока.

Таким образом, установив перемычки из металлического уголка мы устранили недостатки бетонных перемычек и сохранили теплофизические свойства стены над оконным проемом, избежав возможного появления влаги на откосах окон.

Чтобы больше узнать о строительстве из гаобетона, я предлагаю Вам совершенно Бесплатно, прямо сейчас получить 60 советов по строительству вашего дома, заполнив форму ниже.

Оконные проёмы в стенах дома из газобетона своими руками.

Posted By: YanaShi 18.05.2017

Армирования под оконными проёмами по всему периметру нашего строящегося дома готовы. Теперь переходим к самим проёмам.

Весь процесс работы будет описан на примере одного из окон. В нашем случае для полного соответствия проекту дома нам необходимо было подпиливать блоки с нижней стороны окна таким образом, чтобы окно оказалось на нужной нам высоте, а именно 850 мм от уровня пола. Если не хочется прикладывать лишние усилия (хотя процесс достаточно простой), то можно было и обойтись без данной процедуры. Но мы всё же эту работу провели.

- Первым делом необходимо сделать разметку. Как уже было сказано ранее, наше окно, которое мы взяли для примера, должно находиться на уровне 85 см, а по ширине составлять 180 см. Совет из опыта и народных мудростей: «Семь Раз отмерь и один раз отрежь» в данном случае очень актуален.

- Для того чтобы наше окно было расположено ровно и не было никаких видимых и невидимых скосов, мы создали так называемый самодельный уровень из обыкновенной деревянной доски.

Её мы прикрепили на саморезы к стене ниже уровня предполагаемого окна на расстоянии, которое нам необходимо как раз спилить в стене из газобетонных блоков. Аналогичным образом была установлена доска и с внешней стороны дома.

Её мы прикрепили на саморезы к стене ниже уровня предполагаемого окна на расстоянии, которое нам необходимо как раз спилить в стене из газобетонных блоков. Аналогичным образом была установлена доска и с внешней стороны дома.

Подоконный проём в доме своими руками.

Главным инструментом в изготовлении проёма у нас была сабельная пила, которой на подмогу изредка приходила циркулярная.

Главным инструментом в изготовлении проёма у нас была сабельная пила, которой на подмогу изредка приходила циркулярная.Делаем подоконный проём в доме.

Таким образом, мы подготовили подоконный проём в нашем строящемся доме. Никаких особых затруднений у нас данная работа не вызвала. А для того чтобы стало понятнее, как на деле выглядит весь процесс изготовления проёма под окно, как обычно, предлагаем Вашему внимание видео-обзор со строительной площадки от нашего канала на YouTube «Все своими руками». Ждем комментарии и до новых встреч!

Кладка стен из пеноблоков

Если застройщик задумал возводить наружные стены дома, коттеджа, дачи, постройки хозяйственного назначения, то самый раз дело делать из пеноблоков. Такие объекты быстровозводимые, малозатратные, теплые, долговечные, эстетичные.

Подготовка

Когда под дом оборудован ленточный фундамент по базисной норме, пора приступать к кладке стен и капитальных перегородок. Для этого вы доставляете на место стройки:

- пеноблоки;

- клеевой состав или цемент, строительный песок для создания кладочного раствора;

- арматурную сетку;

- удлиненный или обычного размера уровень;

- кельму и другие аксессуары.

Всего этого достаточно, чтобы успешно начать строить и окончить наружные стены для своего дома.

Первый блок кладки — в угол

Начинают кладку блоков сразу с четырех углов. Делается это независимо от того, используете при кладке специальный клей, или порядовки соединяете при помощи цементно-песчаного кладочного раствора. Вы берете первый блок, устанавливаете на фундамент строго по уровню.

После к нему стыкуете следующий блок, который создает с первым прямой угол. Именно этот угол является доминантой всей блочной кладки. Он определяет направление, куда должна двигаться стена.

Он определяет направление, куда должна двигаться стена.

Потом переходите на другой конец фундамента и таким же образом фиксируете второй угол. Операцию повторяете на оставшихся двух свободных углах.

Важность порядовки наружных стен

После установки угловых блоков практически начинается возведение наружных стен. В этой операции вы должны соблюдать принципы перевязки.

То есть на каждом углу на два состыкованные блоки строго под уровень устанавливаете еще по блоку. С этого момента вырисовываются контуры стен. Чтобы они были прочными и не кривыми, необходимо соблюсти два важных требования:

- Первое, применить принцип перевязки стеновых блоков: чтобы стыковочные швы нижнего ряда приходились на середину целого блока верхнего ряда.

- Второе, стена должна быть идеально прямолинейной. Для этого используйте прочный шнур, который натягивайте от угла к углу и так по всему периметру.

Теперь ничто не мешает возводить качественные стеновые несущие конструкции.

Разметка оконных проемов

Даже малоопытный строитель поднимет стенные дома, другого объекта из пеноблоков до уровня, от которого начинаются проемы окон.

Проем для дверей начинается практически с первым рядом стеновым конструкций или, вообще, из уровня фундамента. А вот, чтобы достичь уровня оконных проемов, необходимо подсчитать, сколько потребуется уложить рядов.

- С учетом простого пола высота до подоконника должна равняться 900 или 1000 мм. Обычно высота пеноблока равна 300 мм, длина в два раза больше, ширина 20 мм.

- Чтобы достичь требуемой высоты, нужно положить всего три ряда блоков вертикально;

- Или пять рядов блоков плашмя (для увеличения толщины стены).

Но, здесь делаем оговорку. В зависимости от климата блоки ставят на ребро или плашмя. Например, в Крыму, других субтропических регионах России, незачем возводить стены из блоков повышенной толщины.

В более холодных областях стены возводят, улаживая пеноблоки плашмя. Это увеличивает их толщину ровно на 100 мм. Тогда для уровня оконной ниши требуется положить пять рядов блоков.

Это увеличивает их толщину ровно на 100 мм. Тогда для уровня оконной ниши требуется положить пять рядов блоков.

Разметка окон указана в проекте

Если дом строится по проекту, то размещение окон в координатах метрических величин уже прописано. Но бывает, что застройщик сначала строит жилье, а уже по факту «рисует» проект.

Сделаем оговорку и скажем, что без проекта дом, коттедж нельзя узаконить, то есть в Бюро технической инвентаризации его вряд ли зарегистрируют.

Разметка оконных проемов осуществляется довольно просто. Вам необходимо знать тип окон, их параметры.

«Дырку» в стене окон делают на 2-3 сантиметра большую, чем реальные размеры оконной конструкции. Это требуется для хорошей подгонки рамы, достаточного утепления ее примыкания к сторонам проема.

Перекрытие оконных проемов

Важным этапом работы является перекрытие оконных проемов. Вы должны приобрести на заводе ЖБИ армированные перемычки или произвести самому, используя для этого нужную марку цемента, щебенку.

Арматурный каркас легко сварить из 4-миллиметровой проволоки. Так, будет дешевле. Если перемычки самоделки, то необходимо дать им «отстояться», то есть набрать нужный уровень затвердевания. Обычно это 20-22 дня.

Перемычка должна минимально выступать на 200 мм с каждой стороны проема. Это гарантия того, что не произойдет срез материала, на который перемычка опирается в случае внезапных силовых механических воздействий.

Лучше заказать на предприятии перемычки на ширину стены. Тогда на одно окно пойдет одна перемычка.

Заделка перемычек

Заделка перемычек в массив стены при кладке из пеноблоков не составляет трудностей:

- вы кладете перемычку на проем;

- отмечаете строительным маркером концы, где перемычка выступает за проем с обоих сторон;

- по отметкам вырезаете пилой выступы с таким расчетом, чтобы перемычка легла как раз заподлицо кладки (показано на рисунке).

В этом случае не придется выравнивать стену рядовым кирпичом, если бы перемычка выступала над кладкой.

Кладка по оконным перемычкам

Получив ровную стену после заделки в нее перемычек, вы продолжаете возводить стену дальше. Требуется вам уложить максимум еще два ряда пеноблоков, после чего нужно остановиться и готовиться к монтажу кровли.

Важное замечание

Выше мы говорили, что блоки в порядовках можно скреплять специальным клеем или цементно-песчаным кладочным раствором.

Первый вариант очень дорогой: требуется закупить большое количество специальных смесей, иногда импортных. Зато такая кладка, лишенная больших швов, не имеет мостиков холода. Дом получается более утепленным. Но один недостаток — стены невозможно проармировать.

Армирование наружных стен

Другое дело, когда используется обычный кладочный раствор. В порядовках его толщина достигает 10 и больше миллиметров. При такой технологии вы можете дополнительно укрепить наружные стены, применяя для этого специальные горизонтальные металлические армировочные сетки толщиной 4 мм. Их можно проложить через ряд. И тогда никакая природная тряска грунта не страшна вашему дому. Он будет подпрыгивать как игрушка, но останется непоколебимым.

Их можно проложить через ряд. И тогда никакая природная тряска грунта не страшна вашему дому. Он будет подпрыгивать как игрушка, но останется непоколебимым.

Перегородка из пеноблоков своими руками: пошаговая инструкция, технология, схема

В процессе возведения нового дома или реконструкции жилья, бывшего в употреблении, довольно часто сооружаются перегородки из пеноблоков. Технология кладки доступна даже для новичка, если предварительно изучить ее пошагово, вникнуть во все нюансы, поближе познакомиться с пенобетоном и его свойствами.

- Характеристики пенобетона

- Технология строительства перегородки

- Пошаговая инструкция

- Необходимость армирования

- Как избежать типичных ошибок?

- Цена блоков за м3

Преимущества материала, особенности работы с пеноблоками

Пенобетон стал популярным в изготовлении межкомнатных перегородок благодаря удачному сочетанию технических характеристик.

- Хорошие звукоизоляционные свойства.

Пенобетон марки D600 при толщине 10 см создает барьер для шумов в 45 Дб. Этого вполне достаточно: по СНиП 2-12-17 минимальный показатель шумоизоляции внутренних перегородок составляет 41 Дб.

Пенобетон марки D600 при толщине 10 см создает барьер для шумов в 45 Дб. Этого вполне достаточно: по СНиП 2-12-17 минимальный показатель шумоизоляции внутренних перегородок составляет 41 Дб. - Низкая теплопроводность. Пенобетон плотностью D600 в 5 раз лучше сохраняет тепло, чем силикатный кирпич.

- Малый вес. Пористый материал – лучший вариант для межкомнатных перегородок, поскольку он оказывает минимальное давление на основание.

- Возможность выбора по толщине. Этот параметр варьируется в пределах 50-150 мм.

- Точная геометрия. Нарезной пеноблок имеет достаточно ровные грани – их легко штукатурить и шпаклевать.

- Доступная цена.

До начала работ учитывают и недостатки материала. Перегородки из пенобетонных блоков не выдерживают веса тяжелых полок и навесных шкафов (саморезы под нагрузкой просто вылетают из стены). Пенобетон сильно впитывает грунтовку, шпаклевку и штукатурные смеси, поэтому их расход будет повышенным. Также перегородки можно возводить из газобетона, подробнее об этом – в руководстве.

Технология кладки блоков

Межкомнатные перегородки из пенобетона обустраивают как в ходе возведения, так и во время ремонта уже функционирующего дома. Кладка производится с использованием пеноблока для строительства перегородок плотностью D600, со стандартной высотой и длиной 300х600 мм. Толщину подбирают в зависимости от функций будущего простенка. Перегородка для зонирования помещения допускает размер 50 или 75 мм. Капитальную перегородку с установкой двери либо окна выкладывают из пеноблоков толщиной не менее 100-150 мм.

Оконные проемы в доме из газобетона. Выполнение установки окон в газобетон

Установка окон в газобетон выполняется с учетом ряда свойств и особенностей ячеистых бетонов. Конструкционная прочность оконных проемов в газобетоне обеспечивается уже в процессе кладки стен. Для этого под окнами и опорная зона для перемычек. Оконные проемы бывают с четвертью или без четверти.

Конструкция проемов зависит от оконных перемычек. К примеру, если перемычки изготавливались с использованием U-блоков по всей ширине стены, проемы не имеют четвертей. При отсутствии оконном проеме четверти, можно устраивать фальш четверть (к примеру, использовать уголок из атмосферостойких полимер. материалов). С этой же целью можно применять нащельники, не используя герметизацию мест их стыковки с оконной коробкой или стеновым проемом.

Четверти в проемах газобетонных стен можно выполнять путем приклеивания кусочков газобетона с помощью клеевого раствора. Усилить узел можно с помощью уголков, которые .

Установка окон

Перед монтажом оконного блока в проеме, к наружной поверхности рамы по всему периметру крепится самоклеящаяся гидроизоляционная лента, а к внутренней стороне окна на раму приклеивается пароизоляционная лента.

Далее оконный блок помещается в проём, и с помощью уровня и отвеса устанавливаются вертикали и горизонтали. Установку окон в оконные проемы необходимо выполнять, оставляя зазор 2 см -6 см. между оконным блоком и проемом. Установку окон в оконные проемы необходимо выполнять, оставляя зазор 2 см -6 см. между оконным блоком и проемом. | |

| Следующий этап – это закрепление оконных блоков в проёмах. Крепление окон в проемах, выполняют используя дюбели по газобетону, строительные шурупы (саморезы), гибкие оцинкованные анкерные пластины толщиной от 1,5 мм. | |

| Угол изгиба анкерной пластины зависит от величины зазора между коробкой и проемом и подбирается по месту. |

Выполнять крепление оконных блоков и анкерных пластин к стеновым проемам, используя гвозди не допустимо.

При заделке дюбелей в проемах для стен из газобетона используют безударную дрель (режим чистого сверления). Отверстия высверливаются глубиной большей анкеруемой части дюбеля на один диаметр самореза. Расстояние от края оконного проема не должно быть меньшим двукратной глубины анкеровки.

Конструкция узлов примыкания, конфигурация крепежных элементов, а также глубина расположения оконной коробки в проеме, не должны образовать мостики холода, которые в последствии будут являться причиной образования конденсата и увлажнения внутренних откосов. Узел примыкания должен выполнять отвод дождевой воды и конденсата наружу.

Узел примыкания должен выполнять отвод дождевой воды и конденсата наружу.

После закрепления оконного блока в проёме, можно приступать к герметизации окна. Материалы, при помощи которых выполняют монтажные зазоры, следует выбирать с учетом деформации стеновой конструкции.

Первый слой – наружный, гидроизолирующий. По всему периметру проема, наносят специальный клей-герметик, и к нему прикрепляют и разглаживают гидроизоляционную ленту, для защиты монтажного шва от атмосферных воздействий. Основные требования к наружному слою: водонепроницаемость и паропроницаемость, стойкость к температурным перепадам и ультрафиолету.

Второй центральный слой – теплоизоляционный. После того, как высохнет клей и загерметизирована наружная часть окна, выполняется центральный шов монтажного шва. Полость между проёмом и рамой заполняют монтажной пеной с низким коэффициентом расширения. Термическое сопротивление, находящееся в диапазоне параметров для стен и окон, обеспечивается именно центральным слоем монтажного шва.

Материалы, с помощью которых выполняют монтажные швы, должны обладать долговечностью не менее 20-ти условных лет эксплуатации.

Установка окон в газобетон заканчивается монтажом оконных отливов. При монтаже отлива, зона примыкания к стене должна быть качественно загерметизирована. Под сливами рекомендуется устанавливать специальные прокладки (гасители), которые будут снижать шум от дождя. Свес отлива за поверхность наружной стены должен составлять 30 мм -40 мм.

- Этапы строительства из газобетона

- Штукатурка газобетона

- Подготовительные работы

- Основная рабочая деятельность

- Завершение работы и итоги

Современное строительство требует современных решений. Установка окон в газобетон – это уже не тот процесс, когда деревянные рамы высаживались на цементный раствор и нужно было совершать целый ряд действий, а достаточно быстрый и простой монтаж, который способен осуществить любой при наличии базового инструмента.

Окна можно выпилить в уже готовом доме при помощи бензопилы и специальных уголков.

Подготовительные работы

Инструменты и материалы:

- рулетка;

- перфоратор;

- стальной лист;

- гвоздодер;

- пленка полиэтиленовая.

Узлы армирования здания из газобетонных блоков: 1 – стена из газобетонных блоков; 2 – армирование в стыках между плитами перекрытия; 3 – армированный железобетонный пояс; 4 – элементы утепления армопояса; 5 – армирование зон опирания перемычек; 6 – армирование подоконной зоны; 7 – армирование глухих стен большой площадью; 8 – армирование опорного шва.

Перед тем как начинать рабочую деятельность, нужно узнать, с каким материалом предстоит работать:

- Пеноблок. Этот вариант достаточно надежный, обладает средними показателями массы и теплопроводности, из-за чего стены делаются толстыми. Для работы желательно использовать алмазные сверла, т.к. крошится достаточно просто. Относительно экологичен, т.

к. пенообразователи всегда идут на синтетической основе. Среди плюсов неплохая устойчивость к влаге (все поры закрыты) и низкая цена.

к. пенообразователи всегда идут на синтетической основе. Среди плюсов неплохая устойчивость к влаге (все поры закрыты) и низкая цена. - Газобетон. Экологически чистый материал, который обойдется значительно дороже предыдущего. Высокие прочностные показатели не мешают возможности достаточно просто обрабатывать его, поэтому для резки используется обычная ножовка с мелким зубом, а для сверления подойдет любое хорошо заточенное сверло по дереву или металлу. Единственный существенный минус у блоков – это абсолютная неустойчивость к воде. Газобетон впитывает любую влагу, как губка.

Вся мебель предварительно выносится из помещения, а на пол по возможности нужно положить полиэтиленовую пленку, чтобы потом не приходилось стараться удалить пыль из всех уголков. Даже профессионалы высокого уровня поднимают много пыли из-за специфики рабочей поверхности.

Если до начала установки окна в проеме имелось (либо имеется) устаревшее, то его нужно демонтировать. Сделать это можно при помощи стамески и молотка, что очень долго и утомительно, но можно воспользоваться перфоратором с неподвижным долотом, благодаря чему извлечение старого окна займет считанные минуты.

При условии монтажа окна в газобетон на высоте выше 1 этажа нужно всегда внимательно смотреть вниз, т.к. там может оказаться кондиционер или прохожие. Если таковая вероятность есть, то на краю будущего откоса нужно зафиксировать лист стали по всей ширине. Для фиксации не нужно ничего вкручивать, а достаточно просто втиснуть сталь между стенками до состояния полной неподвижности.

Вместе с окном демонтируется и отлив. Если он закреплен слишком надежно, то можно воспользоваться гвоздодером или плоскогубцами.

Самое сложное – извлечь подоконник, т.к. это может быть не только доска, но и бетонная плита. Для извлечения понадобится перфоратором проделать базовый паз, чтобы была возможность раскачать. Доска (плита) осторожно раскачивается и постепенно извлекается из паза. Тут нужно быть внимательными, т.к. бетон весит достаточно много, поэтому при последнем рывке желательно прихватывать его с противоположных сторон, а ноги при этом держать на безопасном расстоянии. Даже если случайно получится уронить, ноги задевать не стоит.

Пыль и мусор выметаются метлой или щеткой с длинным жестким ворсом. Для начала достаточно все просто смести на пол, но можно и сразу в мусорный мешок. Этот этап следует провести максимально качественно, чтобы хорошо обеспылить поверхность.

Многие мастера по неизвестной причине забывают прогрунтовать поверхность, хотя именно пыль является серьезнейшим фактором, ухудшающим сцепку между основанием и монтажной пеной. После того как грунтовка была нанесена, нужно подождать 3-4 часа, а потом продолжать работу.

Вернуться к оглавлению

Основная рабочая деятельность

Инструменты и материалы:

- перфоратор;

- уровень;

- рама;

- клинья;

- пена монтажная;

- анкеры;

- рулетка;

- подоконник;

- отлив.

Теперь можно начинать устанавливать окна в газобетон. Для этого нужно взять раму и полностью ее очистить от пленки. Сами створки окон тоже очищаются от пленки, но еще не крепятся.

Конструкция в последний раз проверяется со всех сторон на наличие трещин и царапин, после чего вся работа будет идти поэтапно:

- В газобетон (прорезанный паз) устанавливается рама. При ее установке не нужно пытаться сразу поставить напрямую: сначала вдевается 1 сторона, а потом другая. В противном случае установка окна будет преграждаться стенами.

- Заранее сделать ровный паз практически невозможно, поэтому нужно проложить специальные клинья. Если использовать деревянные, то потом их нужно будет извлечь, тогда как на пластиковые газобетон реагирует замечательно. Все выравнивание происходит при помощи монтажного уровня.

- Теперь нужно выровнять по ширине. Тут используется не уровень, а рулетка. Идеальная точность не требуется, но за люфт в 3 мм выходить не стоит. Клинья фиксируются с боков, чтобы движение было невозможным.

- Даже лучший пеноблок не обеспечит идеальной защиты помещения, если окно было установлено неровно. Вертикаль выравнивается при помощи уровня, после чего клинья вбиваются сверху.

- Теперь можно обратить внимание на внутреннюю сторону рамы, где есть по 2 отверстия с каждой стороны. Сквозь эти отверстия сверлится основание, причем нужно обязательно помнить, какие нужны сверла на газобетон и пеноблок. Глубина сверления 40 см, поэтому заранее нужно подготовиться пройти эту дистанцию.

- В отверстия забиваются анкеры. Забиваются они, пока шляпка все еще потенциально может помешать закрыть окно.

- В итоге конструкция получается идеально зафиксированной. Теперь ее можно задувать специальной монтажной пеной с мелкими порами. Она стоит немного дороже стандартных аналогов, зато и качество будет выше. Если были использованы деревянные клинья, то их в процессе нужно будет извлекать, тогда как пластик остается навсегда.

Пока пена твердеет, нужно взять новый подоконник и смонтировать его. Перед укладкой доски нужно на поверхность нанести силиконовый герметик, который сыграет роль клея. Для монтажа потребуется монтажная пена, которой заделываются все щели. После того как подоконник установлен на свое место, нужно придавить его чем-то сверху (вода, металл).

В самом конце крепится отлив. Для этого на пеноблок изначально наносится монтажная пена, которая придавливается отливом. Крепление к окну производится на алюминиевые саморезы.

Установка дверей в доме со стенами из газобетонных блоков (из блоков ячеистого бетона).

В руководствах пользователя американских компаний производителей газобетона Contec, E-crete, Delta указывается, что при необходимости установка дверей в относительно небольших проемах (до 91 см) может производиться непосредственно на газобетон. Дверная коробка закрепляется в этих случаях анкерами для ячеистых бетонов (см. рис №1, вариант Г)

Для чего же придуманы более сложные узлы крепления дверных коробок к стенам из газобетона ? Газобетон является достаточно хрупким материалом. При установке тяжелых стальных дверей, дверей в больших проемах (проемы более 91 см, гаражные двери и т. п.), дверей в коммерческих помещениях с большой проходимостью посетителей газобетон в местах непосредственного крепления дверной коробки может испытывать значительные ударные нагрузки (сдвига, выдергивания). Для предупреждения постепенного раскрашивания пористой структуры газобетона (ячеистого бетона) под очень небольшой площадью анкера, рекомендуется установка дверных коробок таким образом, чтобы распределить нагрузки от открывания-закрывания дверей на гораздо большую площадь. При установке дверей в индивидуальных домах из газобетона возможно использование промежуточных надежно закрепленных деревянных рам или закладных брусков. Деревянные рамы могут быть изготовлены из сухой доски, клееной древесины (мебельного щита), бруса или фанеры. Дерево обязательно должно быть предварительно пропитано невымываемыми антисептиками или, еще лучше, импрегинировано антисептиками под давлением. Можно использовать термообработанную древесину, так как она значительно меньше подвержена гниению. При использовании обычной сухой древесины, предпочтение следует отдавать лиственнице — как одному из самых стойких к гниению пород дерева, доступных за разумные деньги.

п.), дверей в коммерческих помещениях с большой проходимостью посетителей газобетон в местах непосредственного крепления дверной коробки может испытывать значительные ударные нагрузки (сдвига, выдергивания). Для предупреждения постепенного раскрашивания пористой структуры газобетона (ячеистого бетона) под очень небольшой площадью анкера, рекомендуется установка дверных коробок таким образом, чтобы распределить нагрузки от открывания-закрывания дверей на гораздо большую площадь. При установке дверей в индивидуальных домах из газобетона возможно использование промежуточных надежно закрепленных деревянных рам или закладных брусков. Деревянные рамы могут быть изготовлены из сухой доски, клееной древесины (мебельного щита), бруса или фанеры. Дерево обязательно должно быть предварительно пропитано невымываемыми антисептиками или, еще лучше, импрегинировано антисептиками под давлением. Можно использовать термообработанную древесину, так как она значительно меньше подвержена гниению. При использовании обычной сухой древесины, предпочтение следует отдавать лиственнице — как одному из самых стойких к гниению пород дерева, доступных за разумные деньги.

В более простых случаях установки интерьерных дверей используют либо заглубленный в газобетон закладной брус (рисунок №1, вариант А) , либо накладные деревянные панели по толщине стены в проеме (рисунок №1, вариант Б) . Дерево устанаваливается на слой клея для газобетона или плиточного клея для предупреждения образования пустот между стеной и деревянной панелью. Дерево закрепляется на стене с помощью анкеров для ячеитстых бетонов и, при необходимости, для предупреждения шарнирного раскачивания — с помощью саморезов длиной не менее 7,5 см (на сдвиг саморезы длиной 4,5-10 см в газобетоне способны выдерживать нагрузку приложенную перпендикулярно их оси от 30 до 150 кгс. Значение выдергивающих нагрузок составляет 50% от приведенных выше значений). Дверные рамы крепятся к деревянном обрамлению дверных проемов саморезами.

Деревянные панели могут быть сплошными, покрывающими всю высоту и ширину дверного проема (рис. №2, вариант А) , либо выполненными из отрезков древесины, установленных через промежутки не более 61 см по центрам (рис. №2, вариант Б) . Во втором варианте установки после установки и закрепления к деревянным планкам дверной рамы свободные промежутки между стеной и дверной рамой запениваются монтажной пеной с небольшой степенью расширения. Это позволяет более жестко фиксировать дверную раму благодаря противоположнонаправленых удерживающих сил саморезов и распирающих сил монтажной пены.

№2, вариант Б) . Во втором варианте установки после установки и закрепления к деревянным планкам дверной рамы свободные промежутки между стеной и дверной рамой запениваются монтажной пеной с небольшой степенью расширения. Это позволяет более жестко фиксировать дверную раму благодаря противоположнонаправленых удерживающих сил саморезов и распирающих сил монтажной пены.

Для дверей в больших проемах (более 91 см или гаражные двери) рекомендуется более прочное крепление деревянной рамы-обвязки проема с помощью клеевых анкеров (рис. №1, вариант В) . В этом случае шпильки с резьбой или анкера замоноличивается в буровое отверстие глубиной не менее 15 см газобетонные блоки дверных проемов с шагом не более 61 см с помощью эпоксидной смолы. Использование клея для газобетона не рекомендуется, так как из за его текучести невозможно добиться равномерного заполнения горизонтального бурового отверстия. Использовать клей для газобетона или раствор можно при замонличивании анкера или шпильки во время кладки стены из газобетона. При этом в газобетонном блоке вырезается паз, открытый сверху, закладывается анкер или шпилька, и полость заполняется клеем или раствором. К замоноличенной шпильке на слое клея для газобетона или плиточного клея с помошью шайбы и гайки крепится деревянная обвязка проема. При необходимости обвязка проема дополнительно закрепляется саморезами. К обвзяке крепятся либо гаражные петли, либо дверная рама.

При этом в газобетонном блоке вырезается паз, открытый сверху, закладывается анкер или шпилька, и полость заполняется клеем или раствором. К замоноличенной шпильке на слое клея для газобетона или плиточного клея с помошью шайбы и гайки крепится деревянная обвязка проема. При необходимости обвязка проема дополнительно закрепляется саморезами. К обвзяке крепятся либо гаражные петли, либо дверная рама.

Рисунок №1. Узлы крепления дверных коробок к стенам из газобетона (ячеистого бетона)

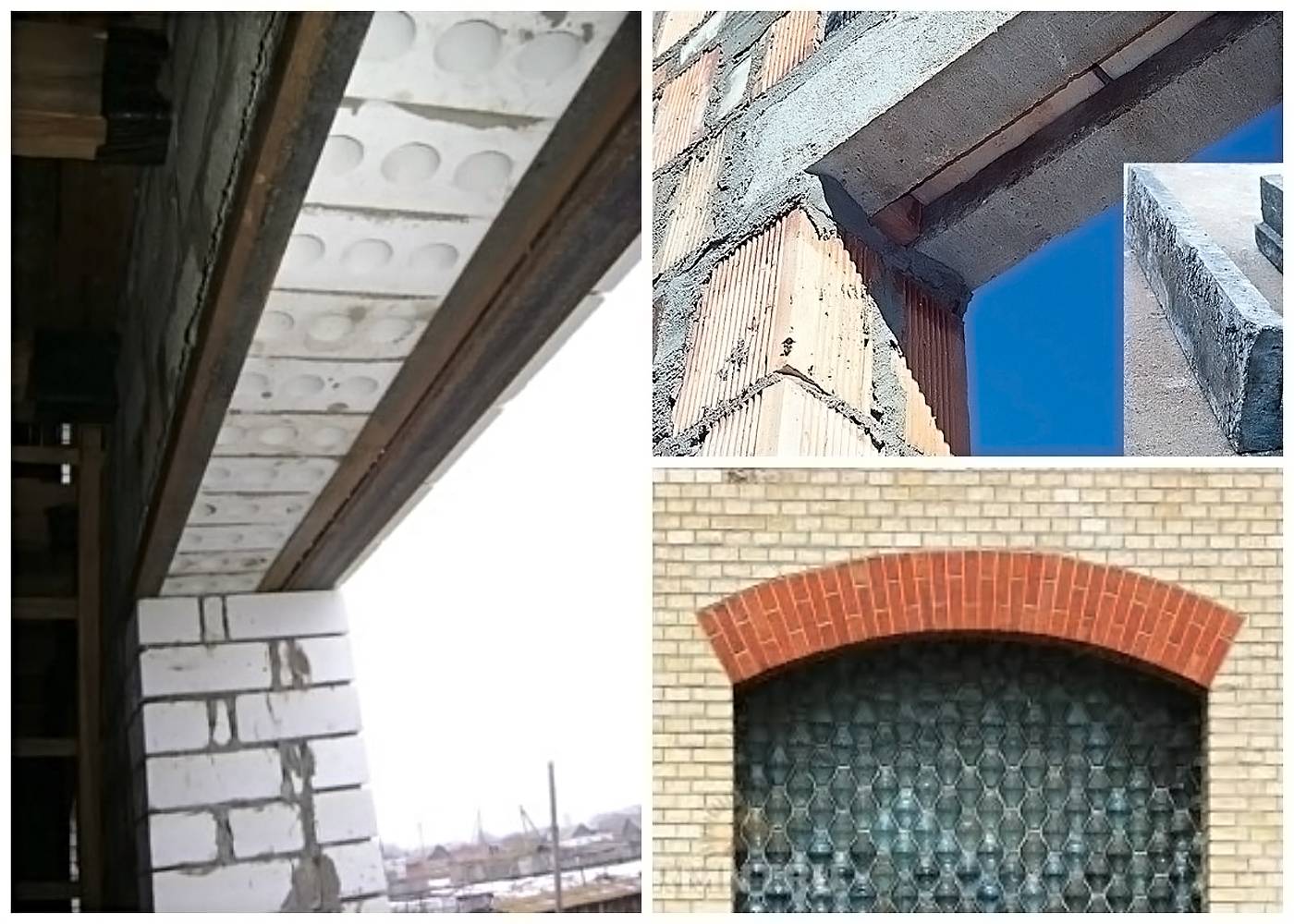

Самый привычный вариант перемычек — те, которые изготавливаются из армированного газобетона. Это самый распространенный способ. Готовые перемычки для газобетонных блоков – это независимая несущая часть, и применяется она для перекрытия проемов, а их ширина должна быть не больше 175 сантиметров.

Они армируются при помощи , а значит, не надо утеплять конструкцию. Их установка заключается в том, что на тонкий слой клея кладутся перемычки симметрично перекрываемому проему. Стоит отметить, что минимальная зона опоры должна составлять 25-30 см, что зависит от ширины проемов.

Установка заранее подготовленных перемычек имеет одно важное достоинство – быстрое создание однородной, ровной и гладкой поверхности стены, а это в будущем облегчит работу по . Но есть и недостаток – высокая стоимость.

Перемычки из монолитного бетона

Недорогой и надежный способ, используемый в строительстве. Его суть в том, что перемычки бетонируются и армируются, а также утепляются в деревянной опалубке, которая находится над проемом. После того, как будут уложены блоки, требуется построить саму деревянную опалубку, которая изготавливается из OSB, доски или бруса. Снаружи внутрь надо вставить утеплитель толщиной 100 мм.

Его с внутренней части следует намазать раствором клея, для того, чтоб он крепче схватился с бетоном. А внутрь опалубки устанавливается каркас, выполненный из арматуры.

На следующем этапе требуется залить опалубку бетоном на уровне, который должен быть равен высоте блока, а значит — 20 см. После того, как он затвердеет, опалубку нужно снять, после чего образуется перемычка из железобетона. Не забывайте, что ее нужно оштукатурить и заармировать, используя щелочностойкую фасадную сетку.

Не забывайте, что ее нужно оштукатурить и заармировать, используя щелочностойкую фасадную сетку.

Такой вариант заметно дешевле, но если вы будете использовать уголки, то все это окажется дороже. Зато в итоге получается армированная перемычка, которая уж точно не потрескается.

Перемычки в сочетании с металлическими уголками

Перемычки с применением уголков из металла – это еще один способ их получения. Его суть заключается в кладке блоков из газобетона на перемычки уголков из металла. Здесь есть один важный момент – уголок необходимо врезать в блоки, оставив треть от ширины края. Нельзя ставить уголок с внутренней части и снаружи блока.

Стоит помнить, что толщина уголков напрямую зависит от ширины пролета проемов. В случае если ширина проема не больше 1,2 метров, тогда следует использовать уголок на 50, а если ширина доходит до двух метров, то уголок должен быть на 75.

Обратите внимание, что у уголков есть несущая способность, которой предостаточно, чтобы она выдержала всего лишь один ряд блоков из газобетона, уложенных на клей.

Блоки следует класть плотно, а торцы всех вертикальных швов следует заполнить тонким слоем клея.

Когда клей затвердеет, перемычка будет выглядеть как монолитный газобетон, имеющий прочность, сравнимую с газобетонным блоком. Когда окна уже будут изготовлены, часть уголка, расположенная с внешней стороны должна утепляться при помощи минеральной ваты и пенопласта, а затем ее нужно оштукатурить.

У такого способа есть один недостаток – если уголки неправильно врезаны, и утепление наружной части также будет проведено неверно, то появится конденсат с внутренней стороны помещения на откосах.

Перемычка, выполненная из U-блоков

Этот вариант подразумевает изготовление перемычки для газобетонных блоков непосредственно на строительной площадке с использованием лотковых блоков или, иными словами, U-образных блоков. Их укладывают на заранее подготовленное основание для монтажа. Его делают из бруса или доски.

Основание для перемычки должно быть очень прочным, потому как не должно прогибаться при заливании бетоном уже готовой конструкции. Для того чтобы этого не произошло, доски необходимо подпереть.

Для того чтобы этого не произошло, доски необходимо подпереть.

На таком помосте блоки необходимо класть плотно, а вертикальные швы между ними нужно заполнять тонким слоем клея. Далее вовнутрь каждого блока, а точнее, ближе к внешней стороне следует уложить теплоизоляцию, представленную минеральной ватой или листом пенопласта, потому как толщина лоткового блока составляет 6 см, а ее мало для утепления монолита из бетона.

Теперь внутрь перемычки устанавливается каркас из арматуры, состоящий из 4 стержней, которые скреплены в поперечном сечении между собой. Шаг ячейки составляет 10-15 см. Учтите, что для перемычки нужно использовать стержневую арматуру диаметром 1,2 см. Для скрепления каркаса требуется вязальная проволока, а для кольцевой обвязки берется проволока, диаметр которой 6 мм.

На следующем шаге, в полость газобетонной перемычки заливают бетон, который уплотняется и выравнивается. Его марка должна быть не меньше М200, т.е. обычный фундаментный бетон.

Применение блоков типа U идеально упрощает выполнение перемычки, а созданные перекрытия обладают прекрасной несущей способностью. Единственный и самый важный недостаток – это высокая цена.

Все более прочно укрепляют свои позиции в строительной сфере дома из газобетона. Выглядят они достаточно привлекательно — цвет блоков является практически идеально белым, а швы…

Арболит представляет собой строительный материал в виде полых блоков, используемый для строительства зданий любого назначения: загородных коттеджей, дач, гаражей и пр. Из арболита можно возводить…

Разработка газосиликата началась более 100 лет назад — первые попытки получения данного материала осуществлялись еще в начале прошлого века. Технологию изготовления материала усовершенствовал шведский архитектор…

Оконные проемы: 4 важных нюанса устройства

Maksym21524 0 7

Стандартное трехстворчатое окно в типовой городской квартире.

В современном жилищном строительстве мало кто придерживается установленных стандартов и ограничений на оконные проемы, поэтому каждый владелец строящегося жилья старается выбирать их форму и размеры, исходя из собственного вкуса и личных предпочтений.

В некоторых случаях такой подход приводит к тому, что уже готовое окно, вдруг неожиданно получается слишком маленьким или слишком большим, а иногда даже оказывается установленным не в том месте, где нужно.

Для того чтобы избежать подобных ситуаций, в этой статье я предлагаю рассмотреть основные вопросы, касающиеся правильного выбора типа и места расположения окон, а также распространенных типовых размеров оконных проемов для жилых и подсобных помещений.

Правило 1. Каким критериям должно соответствовать окно

Для тех владельцев жилья, которые желают обустроить в своем будущем доме проемы оконные по ГОСТу, я рекомендую ознакомиться с нормативно-техническим документом ГОСТ 23166-99 «Блоки оконные. Общие технические условия». При этом сразу хочу предупредить, что этот документ содержит немало специализированной технической информации, которая в большинстве случаев, может оказаться непонятной и бесполезной для многих частных застройщиков.

При этом сразу хочу предупредить, что этот документ содержит немало специализированной технической информации, которая в большинстве случаев, может оказаться непонятной и бесполезной для многих частных застройщиков.

Схема оконных блоков из ГОСТа 23166-99.

Чтобы читатель не ломал голову над этим вопросом, далее я постараюсь доступным языком объяснить основные положения действующего Государственного стандарта на окна:

- При выборе технических характеристик для будущего оконного проема, прежде всего, нужно руководствоваться тем, в каком помещении будет расположено окно, и для каких целей оно будет использоваться;

- Суммарная площадь остекления одного или нескольких оконных проемов должна обеспечивать свободное пропускание нужного количества естественного солнечного света, которого должно быть достаточно для того, чтобы в светлое время суток не использовать искусственное освещение;

- Все размеры по ГОСТу оконных проемов, в принципе, стандартизированы, однако, в соответствии с действующими стандартами, они могут варьироваться в достаточно широких пределах.

Поэтому в следующем разделе я планирую более детально уделить внимание этому вопросу.

Поэтому в следующем разделе я планирую более детально уделить внимание этому вопросу.

На схеме показаны стандартные размеры для одностворчатых и двухстворчатых окон.

- Класс звукоизоляции, класс воздухопроницаемости и водонепроницаемости, коэффициент светопропускания, значение сопротивления теплопередаче, и значение звукоизоляции должны находиться в установленных пределах данного нормативно-технического документа;

- Расчетный срок эксплуатации деревянных и пластиковых рам должен быть не менее 20 и 40 лет, соответственно, срок службы фурнитуры и стеклопакетов должен составлять не менее 20 лет, а срок службы комплекта резиновых уплотнителей – не менее 5 лет.

- Количество циклов открывания/закрывания распашных или сдвижных створок, при сохранении нормальной работоспособности, должно быть не менее 20000.

На схеме приведены стандартные размеры для трехстворчатых окон.

Во время проектирования и строительства дома, я рекомендую использовать стандартные размеры оконных проемов для пластиковых окон , поскольку изготовление стеклопакетов неправильной формы или нестандартных размеров может обойтись значительно дороже.

Правило 2. Типовые размеры оконных проемов в многоквартирных домах

Оконные и дверные проемы в квартирах многоэтажных домов являются частью наружных несущих стен здания, поэтому изменять их размеры, или вносить какие-либо другие изменения в конструкцию, категорически запрещается действующими Строительными Нормами и Правилами (СНиП). В то же время, для замены или установки новых окон, владельцам жилья необходимо знать, хотя бы примерный размер наружного остекления во всех комнатах квартиры.

Схематическое изображение одностворчатого, двухстворчатого и трехстворчатого окна.

В большинстве случаев, каждый тип и каждая серия многоэтажных домов имеют стандартные окна, и чтобы читателю было проще ориентироваться, далее я приведу примерные размеры оконных проемов в типовых жилых квартирах:

- Дома старого жилищного фонда, построенные в начале прошлого века, отличаются вытянутыми комнатами, толстыми стенами и высокими потолками, поэтому проемы окон в таких домах чаще всего имеют прямоугольную вертикальную форму и достаточно большие размеры:

- В таких квартирах ширина одностворчатого окна может составлять от 850 до 1150 мм, а высота в среднем бывает около 1900 мм, но иногда может достигать 2100 мм;

- Две створки обычно имеют такую же высоту, однако ширина их может быть от 1200 до 1500 мм;

- Трехстворчатые окна встречаются нечасто, при этом их максимальные размеры могут достигать 2400х2100 мм.

Характерная форма окон для старого жилищного фонда.

- Так называемые «сталинские дома», которые строились в период с 30-х по 60-е года прошлого столетия, помимо высоких потолков, отличаются большими и просторными комнатами с отдельной планировкой, поэтому одностворчатые окна в таких квартирах практически нигде не встречаются:

- Двухстворчатые окна имеют два стандартных типоразмера: 1150х1950 мм, и 1500х1900 мм;

- Для трехстворчатых окон в то время существовал один стандарт – 1700х1900 мм.

Типичные окна домов сталинской постройки.

- Типовые пятиэтажные жилые дома, которые строились в период с начала 50-х до середины 80-х годов прошлого века, принято называть «хрущевками». Они имеют тесную неудобную планировку с маленькими кухнями и небольшими проходными комнатами, а стандартная высота потолков составляет не более 2500 мм. Для изготовления окон в таких квартирах использовались два типоразмера, причем их легко определить даже без рулетки, по форме и ширине подоконника:

- Если у окна присутствует широкая массивная подоконная плита, то его размеры составляют, для двухстворчатого проема – 1450х1500 мм, а для трехстворчатого – 2040х1500 мм;

- В квартирах с узким подоконником, который практически не выступает за плоскость стены, размеры двухстворчатых и трехстворчатых окон составляют 1300х1305 мм, и 2040х1350 мм, соответственно.

Типовой фасад хрущевской пятиэтажки.

- Более новые «брежневки» строились в 70-х – 80-х годах, наряду с «хрущевками», а их главное положительное отличие заключается в улучшенной планировке и большей площади кухонь. Типовые проекты таких домов имеют несколько серий, и в каждой серии размеры окон немного отличаются между собой:

- Из всех «брежневок», 600-я серия отличается самыми большими окнами, поскольку в таких квартирах двухстворчатый проем имеет размеры 2380х1420 мм, а трехстворчатый – 2690х1420 мм;

- В 602-й серии двухстворчатое окно имеет размер 1210х1450 мм, а трехстворчатое – 2100х1450 мм;

- 606-я серия имеет самые маленькие окна: двухстворчатое – 1450х1410 мм, а трехстворчатое – 1700х1410 мм.

На фото показан брежневский дом с более крупными окнами.

- Современными новостройками принято считать многоквартирные дома, которые строились с 90-х годов прошлого столетия, до настоящего времени.

Типовые проекты современных домов представлены более чем в 40 различных сериях, поэтому я приведу размеры оконных проемов для нескольких наиболее распространенных типовых серий:

Типовые проекты современных домов представлены более чем в 40 различных сериях, поэтому я приведу размеры оконных проемов для нескольких наиболее распространенных типовых серий:

- 137-я серия две створки — 1150х1420 мм, три створки — 1700х1420 мм;

- 504-я серия две створки — 1450х1410 мм, три створки — 1700х1410 мм;

- 504Д серия две створки — 1420х1100 мм, три створки — 1420х2030 мм;

- 505-я серия две створки — 1410х1450 мм, три створки — 1410х2030 мм;

- 600.11-я серия две створки — 1410х1450 мм, три створки — 1410х2050 мм;

- 600Д серия имеет только две створки, и в этом случае размеры проемов оконных могут составлять 1420х2680 мм, 1100х2360 мм или 1420х2360 мм.

В современных новостройках чаще можно встретить трехстворчатые окна.

Хочу напомнить, что все представленные размеры являются приблизительными, и предназначены для ориентировочного расчета стоимости изготовления новых окон. Я настоятельно не рекомендую использовать указанные значения при заказе оконных рам, поскольку в каждом конкретном случае, все замеры под пластиковое окно нужно проводить непосредственно на месте монтажа.

Правило 3. Размеры и расположение окон в частных домах

При проектировании и строительстве частных домов, размеры и форму оконных проемов я советую выбирать с учетом требований того же нормативного документа ГОСТ 23166-99 «Блоки оконные. Общие технические условия». В то же время, я должен отметить, что у частных застройщиков есть больше возможностей для маневров, поскольку данный документ не устанавливает какие-либо жесткие рамки и ограничения:

- Для того чтобы не нарушить концептуальный стиль проекта жилого дома, при разработке размеров и количества оконных проемов нужно принимать во внимание высоту потолков, общее количество этажей, площадь и ширину каждой комнаты, а также другие архитектурные особенности здания;

Наружная отделка и форма окон формирует внешний облик фасада.

- Оптимальную высоту и ширину окон следует определять, исходя из общей площади помещения, и необходимого уровня освещенности;

- Площадь остекления и стандартные размеры оконных проемов частных домов регулируются СНиПом П-А862.

Согласно требованиям данного норматива, в жилых и спальных помещениях суммарная площадь светового проема должна составлять не менее чем 1/8 от общей площади каждой комнаты;

Согласно требованиям данного норматива, в жилых и спальных помещениях суммарная площадь светового проема должна составлять не менее чем 1/8 от общей площади каждой комнаты; - Для остекления нежилых и хозяйственно-бытовых помещений, эти размеры в частном доме могут быть уменьшены до 4 раз. Таким образом, в туалете, ванной, кладовке или котельной, площадь окна может составлять не более чем 3% от общей площади комнаты;

Современное металлопластиковое окно для загородного дома с имитацией витража.

- В регионах с холодным климатом и небольшой продолжительностью светового дня, направление окон лучше всего ориентировать на южную или юго-западную сторону дома;

- В условиях жаркого климата с большим количеством солнечных дней в году, для меньшего влияния солнца на внутренний микроклимат, окна следует располагать с северной или восточной стороны дома;

- Удобство использования и функциональные качества окон в различных помещениях, во многом зависят от того, на какой высоте расположен подоконник относительно уровня чистового пола.

Из собственного опыта я рекомендую использовать следующие значения:

Из собственного опыта я рекомендую использовать следующие значения:

- В гостиной, спальне или детской игровой комнате оптимальная высота от уровня пола до подоконной плиты составляет 700-900 мм. Такой размер обеспечивает хороший панорамный обзор и максимально эффективное пропускание естественного солнечного света;

- Для кухни высота подоконника может составлять от 800 до 1200 мм. Это обусловлено тем, что подоконная плита должна располагаться на одном уровне с раковиной и столешницами кухонной мебели;

Широкое окно в кухне с панорамным видом на лесную поляну.

- В туалете, ванной комнате или в бане высоту подоконника принято делать не менее 1600 мм. Это делается для того, чтобы обеспечить качественную естественную вентиляцию, и в то же время максимально усложнить подглядывание посторонних лиц за жильцами во время проведения интимных процедур;

- На утепленных балконах, верандах и закрытых летних террасах, подоконная доска должна ложиться сверху бокового ограждения, при этом его высота может составлять от 700 до 1100 мм.

- В хозяйственно-бытовых и подсобных помещениях световой проем обычно выполняется в виде невысокого окна или широкой горизонтальной форточки, которая устанавливается на уровне 1600-1800 мм от пола.

Оригинальное панорамное окно с красивым видом из санузла.

При выборе места установки окон в загородном доме, я советую обращать внимание не только на технические моменты, но и на эстетическую сторону вопроса. В этом деле не бывает мелочей, например, аккуратная красивая кладка кирпича и стильная наружная отделка оконных проемов оказывают существенное положительное влияние на внешний вид фасада, и на эстетический облик всего дома в целом.

Правило 3. Особенности устройства оконных проемов в кирпичном доме

Для обустройства окна в стене кирпичного дома, в соответствии с техническим проектом, начиная с заданной высоты, не укладываются несколько рядов кирпичей, в результате чего в кирпичной кладке образуется оконный проем.

Чтобы не вдаваться в технические подробности работы каменщиков, ниже я расскажу о том, что такое четверть в оконном проеме, для чего она используется, и как изготовить проем для деревянного или металлопластикового окна в доме из кирпича.

- Сразу хочу сказать, что ширину проема с внутренней стороны дома всегда нужно делать на несколько сантиметров шире, чем проектные размеры оконной рамы. Таким образом, на виде сверху в боковых стенках образуется уступ, который называется четвертью;

На схеме показан монтаж окна в кирпичный проем с четвертью.

- Во время монтажа, деревянная или пластиковая оконная рама устанавливается изнутри дома в расширение откоса, и упирается своей передней частью в заднюю кромку четверти;

- Таким образом, обеспечивается качественная тепло- и гидроизоляция окна. Это достигается за счет того, что холодный ветер и косой дождь с улицы не смогут напрямую проникать в щель между наружным откосом и оконной рамой.

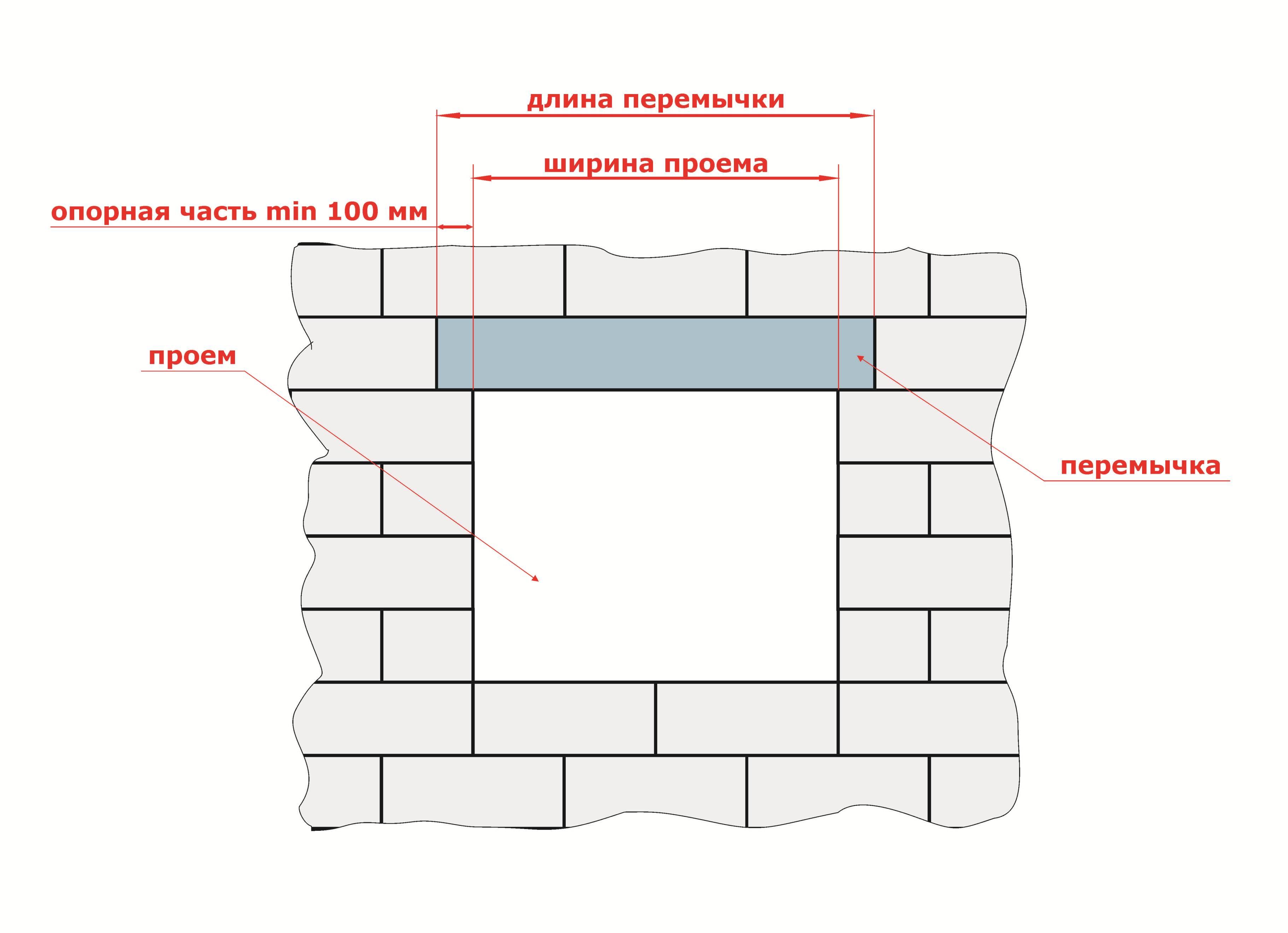

- После того как кладка боковых стенок будет закончена, на верхний ряд кирпичей необходимо уложить верхнее перекрытие окна. Оно представляет собой горизонтальную перемычку, которая должна воспринимать на себя нагрузку от всех остальных рядов кирпича и потолочного перекрытия, расположенных выше оконного проема;

- В качестве перемычки чаще всего используется тонкая железобетонная балка шириной 250-300 мм, металлический швеллер или толстостенный стальной уголок сечением не менее 120х120 мм;

Если нет готовой бетонной перемычки подходящего размера, ее можно залить на месте из монолитного железобетона.

- Главный недостаток стальных перемычек заключается в том, что металл имеет высокую теплопроводность, поэтому над окнами образуются, так называемые мостики холода. Чтобы свести к минимуму вероятность проникновения в дом низкой температуры, декоративная отделка снаружи дома должна быть выполнена с применением теплоизоляционных материалов;

- Перемычка должна быть такой длины, чтобы после укладки она полностью перекрывала оконный проем, и заходила сверху на боковые кирпичные стены не менее чем на 100 мм с каждой стороны;

- После установки перемычки, я советую еще раз проверить соответствие размеров оконного проема, а затем приступать к дальнейшей укладке следующих рядов кирпичей над оконным проемом;

- Монтаж оконных блоков, заделка оставшихся щелей и чистовая отделка внутри обычно выполняется в самом конце, после того как будет построен весь дом и смонтирована крыша, поэтому об установке окон я планирую рассказать отдельно в следующей статье.

Деревянный кондуктор для кладки арочной перемычки из кирпича.

Чтобы своими руками изготовить арочное окно полукруглой или овальной формы, я советую использовать в качестве перекрытия два металлических уголка или швеллер подходящего сечения. Для этого нужно в одной из полок каждого уголка, или в двух узких полках швеллера, при помощи болгарки сделать множество глубоких прорезей на расстоянии 50-100 мм друг от друга. После этого, любой профильный металлопрокат несложно будет согнуть в дугу по нужному радиусу.

Правило 4. Обустройство оконного проема в доме из газобетона

Изготовление оконных проемов в газобетонном доме, в целом выполняется по таким же принципам, как и в домах из кирпича. Исключение составляют силовые несущие элементы и верхние горизонтальные перемычки, поскольку они отливаются из монолитного железобетона непосредственно на месте монтажа.

- Для изготовления вертикальных несущих элементов дома применяются специальные пустотелые газобетонные блоки.

После того, как они устанавливаются друг на друга, внутри них образуется вертикальная полость в виде колодца;

После того, как они устанавливаются друг на друга, внутри них образуется вертикальная полость в виде колодца;

Перемычка из стальных уголков в газобетонном доме без армопояса.

- Такие блоки выполняют функции несъемной опалубки. Внутрь получившегося колодца устанавливается арматурный каркас, а затем заливается до самого верха жидкий бетонный раствор;

- После застывания бетонного раствора, внутри газобетонных блоков образуется монолитная железобетонная колонна, которая обладает высокой несущей способностью. Я рекомендую изначально закладывать в проект такие колонны, и располагать их по углам дома, а также по краям широких оконных и дверных проемов;

- Верхние оконные перекрытия имеют похожее внутреннее устройство, только в качестве несъемной опалубки для заливки бетонного раствора используются U-образные блоки с открытым верхом, изготовленные из тяжелых марок газобетона.

- Внутри готового оконного проема нужно установить и жестко закрепить вертикальные подпорки из обрезков толстых брусков или стальных труб;

Верхняя часть оконного проема из пустотелых U-образных блоков.

- На них сверху закрепить плашмя толстую ровную доску, а затем выложить U-образные блоки таким образом, чтобы они своей нижней плоскостью образовывали верхний край оконного проема;

- В получившийся пустотелый желоб нужно уложить арматурный каркас, и приварить его торцы к выступающим пруткам арматуры вертикальных колонн, а затем залить весь желоб до верха жидким бетонным раствором;

- После застывания раствора, над оконным проемом образуется жесткая перемычка из монолитного железобетона, закрытая со всех сторон газобетонными блоками.

- В газобетонных домах подготовка оконных проемов для монтажа ПВХ окон может начинаться только после окончательного застывания и созревания монолитно-бетонной смеси. В зависимости от марки бетонного раствора, этот период может продолжаться от 14 до 28 суток.

Армированные монолитно-бетонные перемычки над окнами после заливки бетонного раствора.

Газобетон имеет открытую мелкопористую структуру, за счет чего сильно впитывает влагу, поэтому, под воздействием атмосферных осадков, со временем может растрескиваться и разрушаться.

Чтобы этого не происходило, я советую не терять время, и сразу же после строительства выполнять защитно-декоративное оформление снаружи газобетонных домов, с применением гидрофобных влагоотталкивающих отделочных материалов.

Заключение

В этой статье я рассказал об установке окон в кирпичных и газобетонных домах, и намеренно не упомянул здесь о деревянных срубах, потому что монтаж окон и заделка в деревянном доме – это тема совершенно отдельной статьи. Дело в том, что при строительстве бревенчатых срубов и каркасно-щитовых домов из дерева нужно учитывать очень много специфических моментов, которые не присущи домам из минеральных строительных материалов.

Чтобы наглядно закрепить полученную информацию, я рекомендую просмотреть приложенное видео в этой статье, а если у вас возникнут какие-либо замечания или предложения, я готов их обсудить в форме для комментариев.

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Мировой рынок автоклавного газобетона до 2026 года: компания

Дублин, 29 ноября 2021 г. (GLOBE NEWSWIRE) — Добавлен отчет «Отчет об исследовании рынка автоклавного газобетона по элементам, конечным пользователям, приложениям и регионам — глобальный прогноз до 2026 г. — кумулятивное воздействие COVID-19». до предложения ResearchAndMarkets.com .

Объем мирового рынка автоклавного ячеистого бетона оценивается в 18,43 млрд долларов США в 2020 году, ожидается, что он достигнет 19,65 млрд долларов США в 2021 году, а среднегодовой темп роста, по прогнозам, составит 6. 94% достигнет 27,58 миллиардов долларов США к 2026 году.

94% достигнет 27,58 миллиардов долларов США к 2026 году.

Рыночная статистика

В отчете представлены размеры рынка и прогноз по пяти основным валютам: доллару США, евро, фунту стерлингов, иене и австралийскому доллару. Это помогает руководителям организаций принимать более обоснованные решения, когда данные об обмене валют легко доступны.

В этом отчете 2018 и 2019 годы считаются историческими годами, 2020 год — базовым годом, 2021 год — расчетным годом, а годы с 2022 по 2026 год — периодом прогноза.

В этом исследовательском отчете автоклавный газобетон классифицируется для прогнозирования доходов и анализа тенденций на каждом из следующих субрынков: Элементы пола, панели крыши и стеновые панели. Конкурентное стратегическое окно Конкурентное стратегическое окно анализирует конкурентную среду с точки зрения рынков, приложений и географических регионов, чтобы помочь поставщику определить соответствие или соответствие между своими возможностями и возможностями для будущих перспектив роста. Конкурентный сценарий Конкурентный сценарий представляет собой перспективный анализ различных стратегий роста бизнеса, принятых поставщиками. Новости, освещаемые в этом разделе, содержат ценные мысли на разных этапах, сохраняя при этом актуальную информацию о бизнесе и вовлекая заинтересованные стороны в экономические дебаты. T Сценарий конкуренции представляет собой пресс-релизы или новости компаний, разделенных на категории «Слияния и поглощения», «Соглашения, сотрудничество и партнерство», «Запуск и усовершенствование новых продуктов», «Инвестиции и финансирование» и «Награды, признание и расширение».Все собранные новости помогают поставщику понять пробелы на рынке, а также сильные и слабые стороны конкурентов, тем самым предоставляя информацию для улучшения продуктов и услуг. В отчете содержится информация по следующим указателям: 1. Проникновение на рынок: Предоставляет исчерпывающую информацию о рынке, предлагаемом ключевыми игроками Отчет отвечает на такие вопросы, как: 1.Каков размер рынка и прогноз мирового рынка Автоклавный газобетон? Компании упомянуты

Он описывает оптимальные или благоприятные условия для принятия поставщиками последовательных стратегий слияний и поглощений, расширения географии, исследований и разработок, а также стратегий внедрения новых продуктов для дальнейшего расширения и роста бизнеса в течение прогнозируемого периода.

Он описывает оптимальные или благоприятные условия для принятия поставщиками последовательных стратегий слияний и поглощений, расширения географии, исследований и разработок, а также стратегий внедрения новых продуктов для дальнейшего расширения и роста бизнеса в течение прогнозируемого периода.

2. Развитие рынка: Предоставляет подробную информацию о прибыльных развивающихся рынках и анализ проникновения по всем зрелые сегменты рынка

3.Диверсификация рынка: Предоставляет подробную информацию о запуске новых продуктов, неиспользованных географических регионах, последних разработках и инвестициях

4. Оценка конкуренции и разведданные: Предоставляет исчерпывающую оценку доли рынка, стратегий, продуктов, сертификации, разрешений регулирующих органов, патентного ландшафта и производственных возможностей. ведущих игроков

5. Разработка продуктов и инновации: дает интеллектуальную информацию о будущих технологиях, деятельности в области НИОКР и прорывных разработках продуктов

2. Каковы сдерживающие факторы и влияние COVID-19 на мировой рынок Автоклавный газобетон в течение прогнозируемого периода?

Каковы сдерживающие факторы и влияние COVID-19 на мировой рынок Автоклавный газобетон в течение прогнозируемого периода?

3. В какие продукты / сегменты / приложения / области следует инвестировать в течение прогнозируемого периода на мировом рынке Автоклавный газобетон?

4. Каково конкурентное стратегическое окно возможностей на мировом рынке Автоклавный газобетон?

5.Каковы технологические тенденции и нормативная база на мировом рынке Автоклавный газобетон?

6. Какова доля рынка ведущих поставщиков на мировом рынке Автоклавный газобетон?

7. Какие способы и стратегические шаги считаются подходящими для выхода на мировой рынок Автоклавный газобетон? Ltd.

| Продукция Macrender | ||

| Доступен полный ассортимент продукции MACRENDER. Свяжитесь с нами по телефону (03) 9761 4774 для полного спектра рендеринга и текстур. | ||

| MACRENDER • В НАЛИЧИИ | Универсальная штукатурка среднего качества для нанесения на устойчивые каменные поверхности с достаточной пористостью. Использовать поверх глиняных/бетонных кирпичей, газобетонных блоков/панелей (с добавкой Macbond), существующих цементных штукатурок. | |

| MACRENDER HBS • В НАЛИЧИИ | Штукатурка средней прочности с высокой адгезией для нанесения на сложные поверхности. Использовать поверх ранее окрашенных каменных поверхностей, пенополистирольных панелей EIFS, термореактивных фенольных и PIR панелей EIFS, глиняных/бетонных кирпичей и блоков, газобетонных блоков/панелей, существующих цементных штукатурок. | |