Утепление дома из газобетона: пенопластом, пеноплексом, пенополистиролом, минватой

Содержание

- Почему нужно утеплять

- Материалы для утепления

- Особенности утепления различными материалами

- Пенополистиролом

- Пенопластом

- Пеноплексом

- Минватой

- Многие отдают предпочтение каменной вате

- Технологические особенности монтажа минваты

- Подготовительный этап

- Разметка поверхностей

- Монтаж стоек вертикальных

- Укладка ваты

- Крепление горизонтальных стоек

- Закладка ваты

- Защита

- Внутреннее утепление здания из газобетонных блоков

- Рекомендации специалистов

- Заключение

Облицовка стен жилых объектов утеплительными материалами представляет собой мероприятие, которому уделяется особое внимание еще на этапе проектирования. Не важно, какими материалами будете пользоваться для строительства объекта, но опытные строители советуют утеплить не только кровлю и полы, но и несущие стены. Это поможет сохранить тепловую энергию и избежать появления грибка. Для решения такой проблемы имеется достаточное количество материалов, подходящих для этих целей. Попробуем разобраться, чем лучше всего выполнить утепление дома из газобетона.

Это поможет сохранить тепловую энергию и избежать появления грибка. Для решения такой проблемы имеется достаточное количество материалов, подходящих для этих целей. Попробуем разобраться, чем лучше всего выполнить утепление дома из газобетона.

Почему нужно утеплять

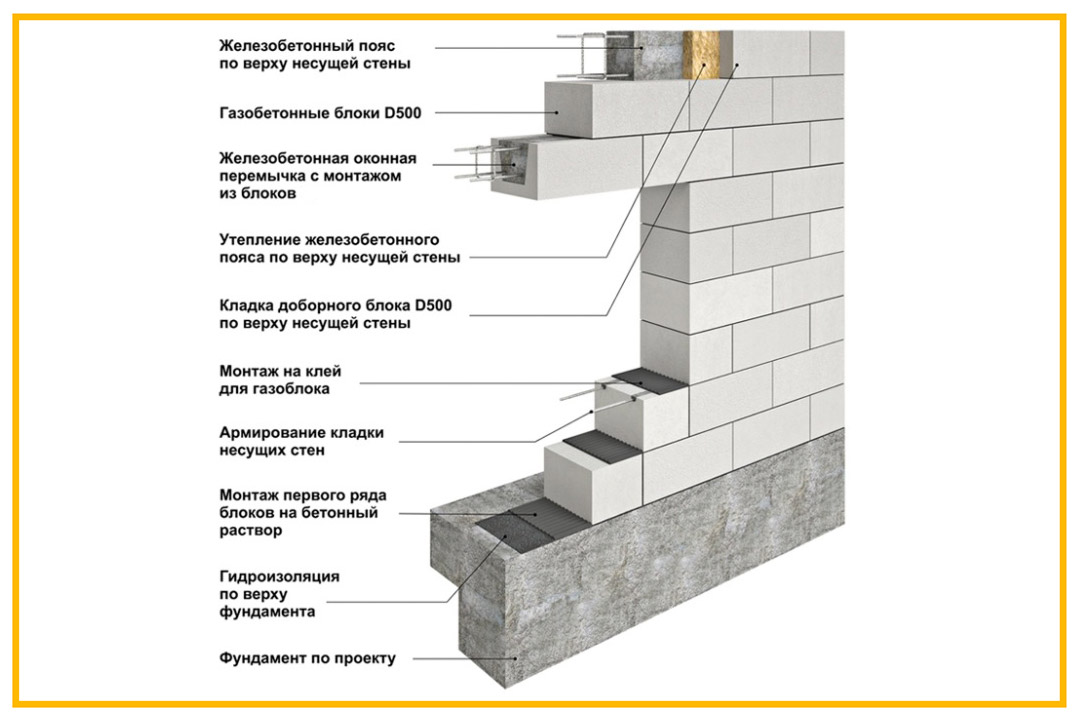

Многие строители предпочитают газосиликатные блоки по определенным причинам. В первую очередь, строительные работы из такого материала не подразумевают наличие особых навыков. Блоки большие и легкие, без проблем соединяются специальной клеевой массой. Объекты не нуждаются в мощном фундаментном основании, а утепление стен дома из газобетона снаружи понизит себестоимость проекта.

Блоки относят к группе ячеистых бетонов. Если сравнивать газобетон с изготовлением шлакобетонных блоков, то технологический процесс имеет отличия. Говоря двумя словами, в смесь из цемента и извести добавляют образователь пены – алюминиевую пудру. Происходит выделение водорода, в блоке остается огромное количество пустот.

С самого начала пористые блоки отличаются слабой прочностью на воздействия механического характера. Чтобы ее повысить, завершающий производственный этап происходит в автоклавной установке, где блоки подвергаются значительному давлению и высокой температуре. В итоге материал получается довольно прочным.

Чтобы ее повысить, завершающий производственный этап происходит в автоклавной установке, где блоки подвергаются значительному давлению и высокой температуре. В итоге материал получается довольно прочным.

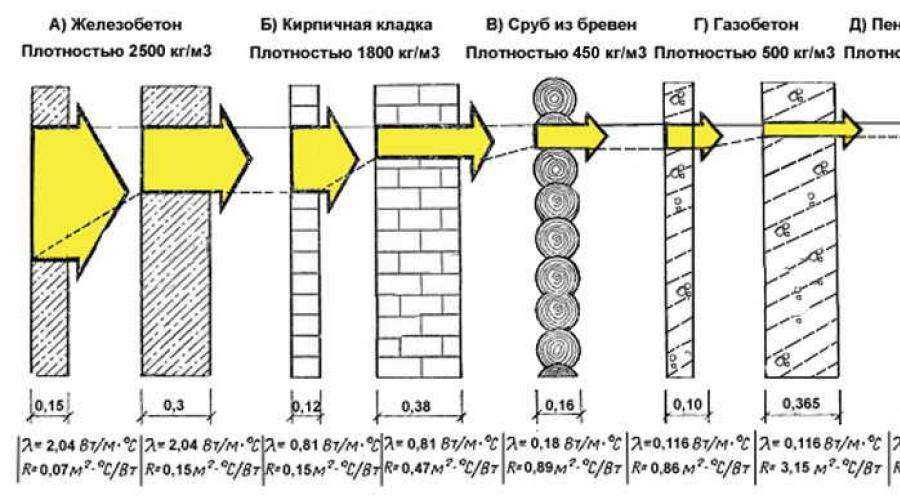

Из уроков физики известно, что воздух считается одним из лучших материалов, способных изолировать тепло. И от количества пор в блоке будет зависеть показатель теплопроводности.

Но есть одна проблема – пористые ячейки в газосиликатном материале открытые, что делает блок паропроницаемым и дает ему возможность впитывать влагу. По этой причине ответ на вопрос – необходимо ли утепление газобетонного дома, будет однозначный – обязательно.

Другое дело – какой защитный слой создавать, и нужно ли утеплять дом из газобетона 300, или достаточно облицевать его отделочными материалами?

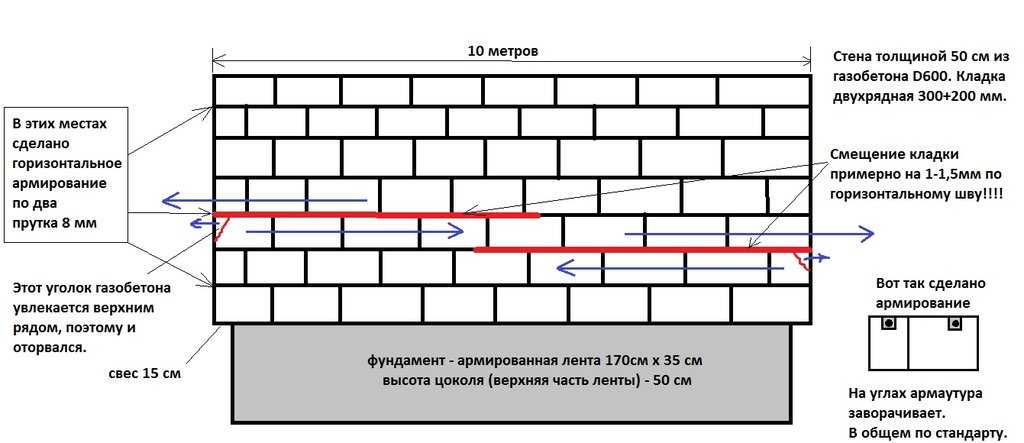

Не секрет, что толщина несущих стен, из каких материалов их бы не устраивали, будет в полной мере определяться среднегодовым температурным режимом вашего региона. Как из этого следует, средняя толщина газобетонных стен может равняться 30 – 50 см. Но почти никто не интересуется, что в этом случае специалисты имеют виду несущие показатели блоков. Проще говоря, стены будут крепкими.

Но почти никто не интересуется, что в этом случае специалисты имеют виду несущие показатели блоков. Проще говоря, стены будут крепкими.

А, к примеру, вопросы, нужно ли утеплять дом из газобетона 400 и других марок, довольно часто умалчиваются.

В отношении теплопроводности, в некоторых районах России только газобетонные стены стартуют от 700 мм по толщине.

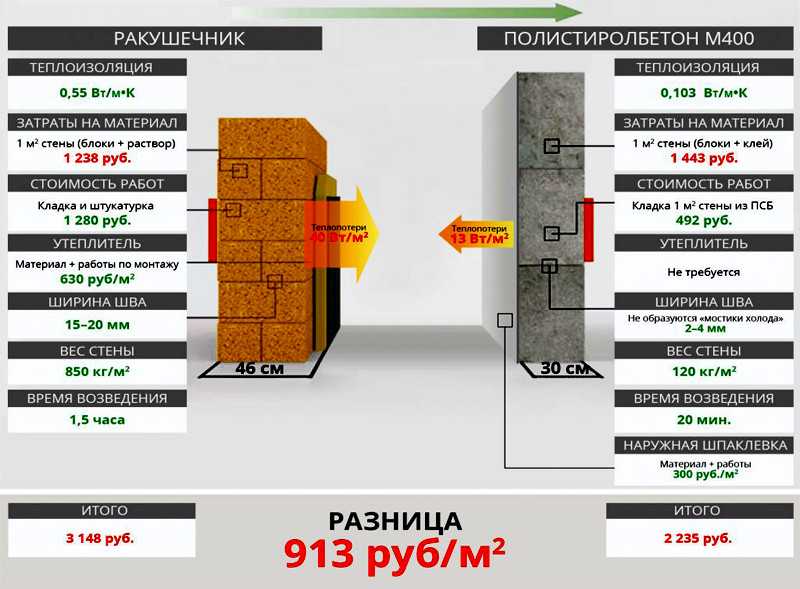

Всем, кто планирует строительство в данных регионах и думает, есть ли необходимость выполнять наружное утепление дома из газобетона, если стены его имеют толщину 30 см, или можно просто устроить штукатурный слой, необходимо принять во внимание, что если выполнить утепление фасада дома из газобетона пенопластом или минерализованной ватой, то плиты утеплителя в десять сантиметров толщины равноценно заменят 300 мм толщины стен из газобетонного материала.

Получается, что полуметровые стены должны иметь теплоизоляционную прослойку в 10 мм минимум. А для стен, изготовленных из газобетона марки d 500 толщиной 400 мм и менее, потребуется более массивная теплоизоляция.

Кроме показателя теплопроводности имеется еще одна важная особенность – понятие «точки росы». Данным термином характеризуется место внутри наружных стен, имеющее нулевую температуру. Именно здесь будет накапливаться максимальное количество конденсата.

Следует напомнить, что газобетонные блоки отличаются пористой структурой, и если очка росы придется на сам блок, то от температурных колебаний влага будет замерзать и оттаивать, разрушая материал.

Есть только один выход в данной ситуации – попробовать перенести точку в утеплительный слой. Он будет меньше подвергаться разрушениям, а если испортится, то сменить его можно быстрее, чем перекладывать стены. Кстати, этим и объясняется необходимость утепления наружных стен.

Материалы для утепления

Наиболее часто для утепления стен из теплоизоляционного газобетона пользуются:

- Пенопластом. Работать с ним легко, материал отлично поддается резке и монтажу. Мелкие ошибки, возникшие при обустройстве утепляющего слоя, без проблем устраняются с помощью пены для строительных работ.

Специальных навыков в работе не требуется

Специальных навыков в работе не требуется - Пеноплексом. Материал отличается неплохими пароизоляционными показателями.

- Пенополистиролом экструдированным. Он значительно тоньше пенопласта, не горит, но довольно дорого стоит.

- Пенополиуретаном. Имеет массу достоинств, главное из которых легкость в монтаже.

- Минватой. Отличный термоизоляционный материал, обладающий огнеустойчивостью, экологической чистотой, длительным эксплуатационным периодом.

Особенности утепления различными материалами

Вариантов устройства слоя из утеплительного материала много. Изготовители предлагают большой выбор нужной для этого продукции по доступным расценкам. Рассмотрим наиболее популярные варианты:

Пенополистиролом

Один из экономичных вариантов, используемый только снаружи объекта. Бывает двух типов – пенопластовый и пеноплексовый.

Пенопластом

Стоимость материала низкая, так что его предпочитают застройщики, стремящиеся сэкономить бюджет.

Следует принять во внимание, что пар он не пропускает. По этой причине при устройстве утепляющего слоя, рекомендуется предусмотреть систему вентилирования.

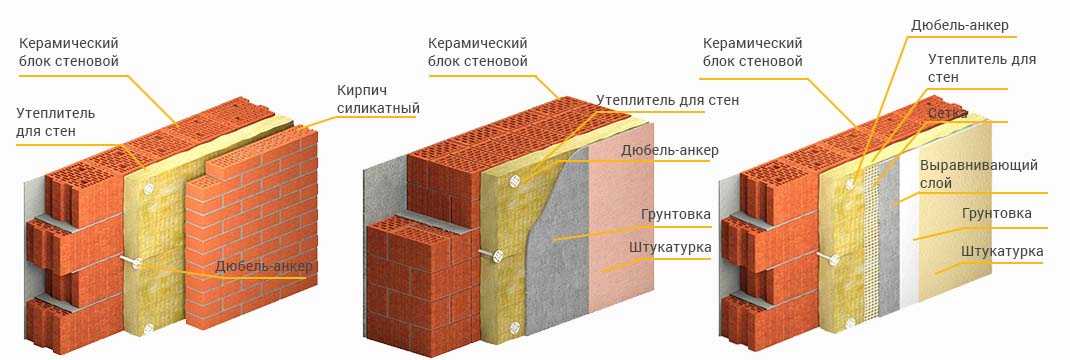

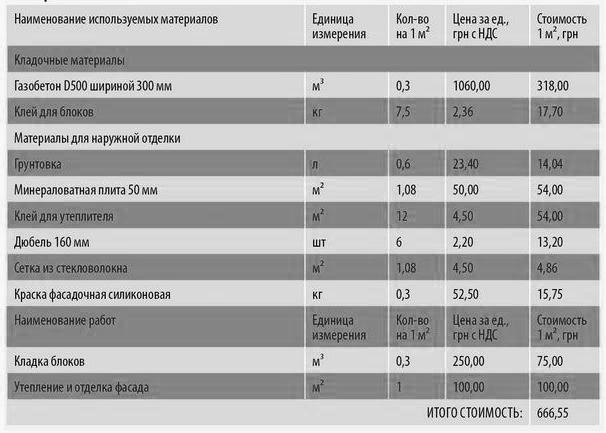

Материал фиксируют на предварительно очищенных стенах клеевым составом, накладываемым шпателем с зубцами. Дополнительно используются пластиковые дюбели. Во время наклейки пенопластовых листов разрешается их небольшое смещение. Штукатурить и красить поверхность можно после полного высыхания клеевого раствора.

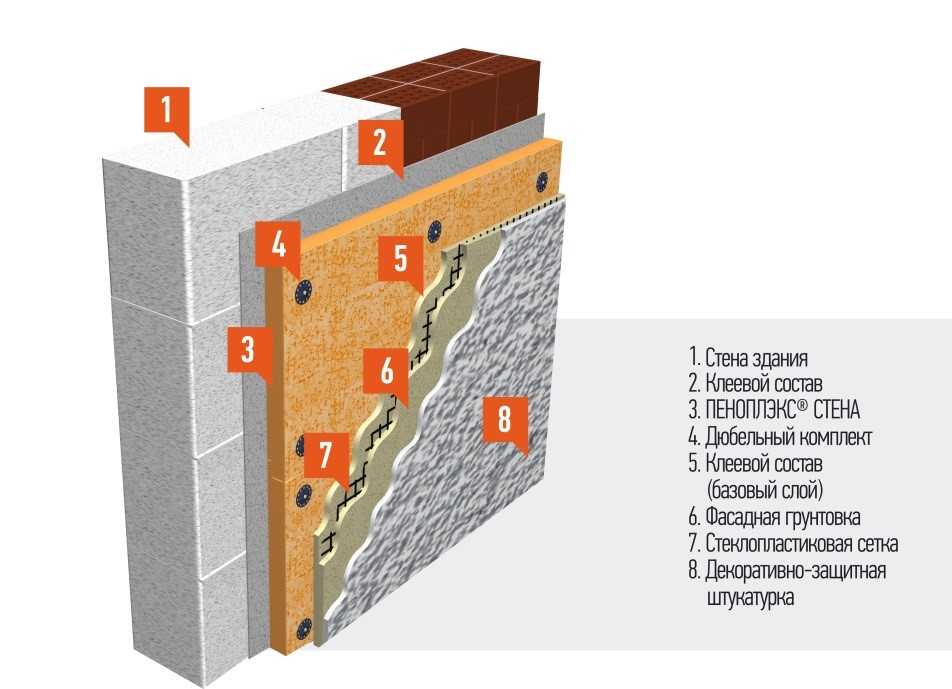

Пеноплексом

Своими характеристиками материал напоминает пенопласт, используется для наружных работ. Перед началом монтажа поверхность стен очищается от зазоров, скольных мест, выступов и трещинок с помощью штукатурного раствора. Это придает поверхности стен ровность и дополнительную защищенность от проникновения холодных воздушных потоков.

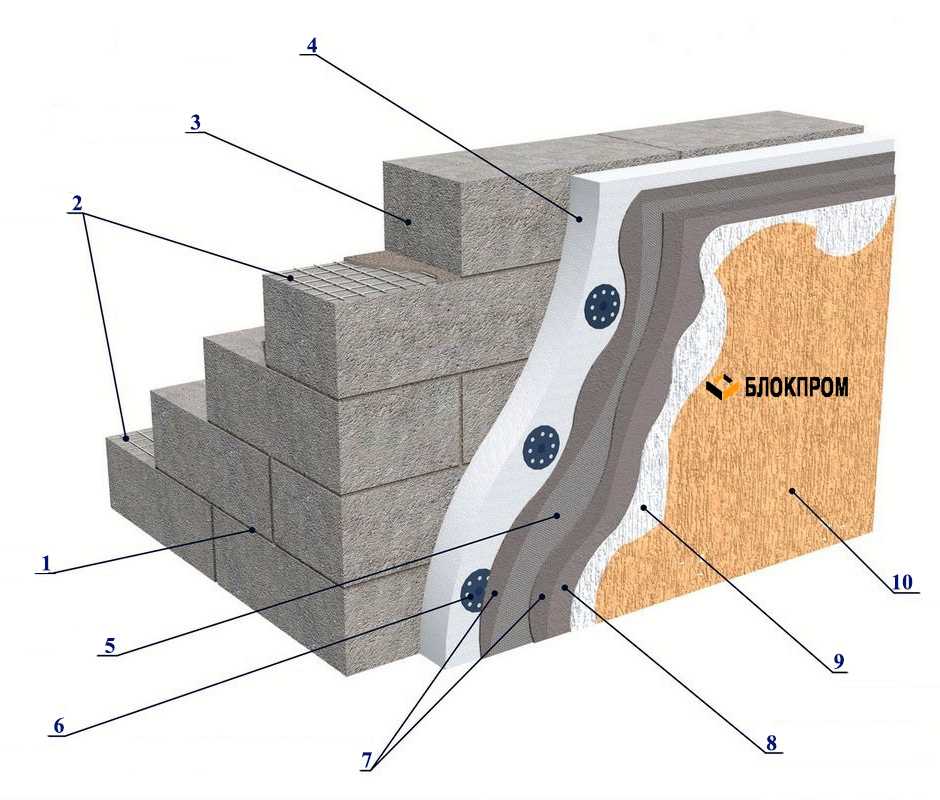

Когда штукатурный раствор высохнет, стену обрабатывают грунтовым составом, чтобы улучшить сцепку пеноплексового утеплителя с газобетонными блоками. При устройстве утеплительного слоя используются клеевой состав на основе цемента и тарельчатые дюбели. Завершающий этап – отделка фасадных стен штукатурными растворами или сайдинговыми панелями.

При устройстве утеплительного слоя используются клеевой состав на основе цемента и тарельчатые дюбели. Завершающий этап – отделка фасадных стен штукатурными растворами или сайдинговыми панелями.

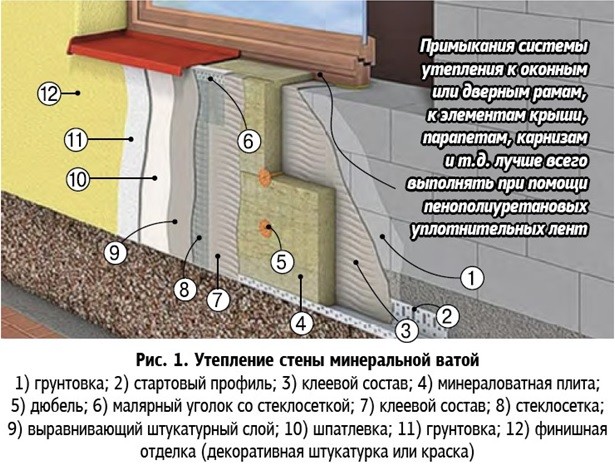

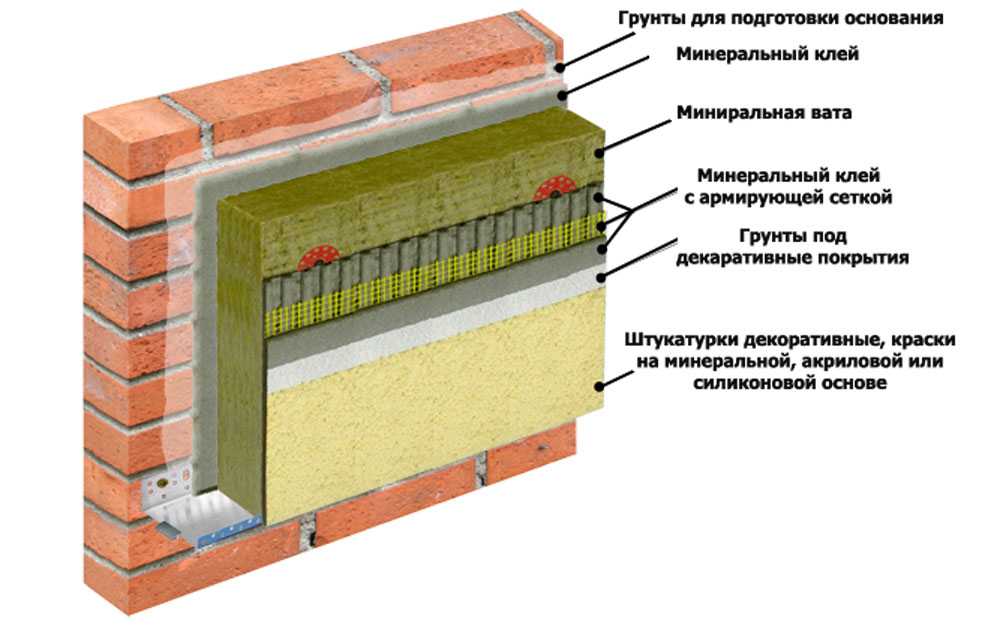

Минватой

Материал отличается хорошей прочностью и паропроницаемостью, отлично сочетается с газобетонными стенами.

Применение такого материала обеспечивает комфорт и умеренный уровень влажности в помещении.

Прослужит утеплительный слой не менее семидесяти лет. Крепится материал пластиковыми дюбелями и клеем, которым фиксируется сеточка из стекловолоконного материала. Она обеспечит целостность штукатурного слоя и краски, наносимых сверху. Некоторые предпочитают устраивать утепление стен снаружи минватой под сайдинг.

Многие отдают предпочтение каменной вате

И все же, чем лучше выполнять утепление газобетона? Сегодняшний рынок способен предложить любые материалы для отделки и утепления. Только необходимо помнить, что не все утеплители способны эффективно работать по газобетонным блокам.

Основной принцип создания многослойной конструкции – усиление паропроницаемости очередного слоя, начиная от внутренней поверхности стен. Как бы то ни было, пар является одним из продуктов жизнедеятельности, и часть его удаляется наружу сквозь стены. Среди всех материалов, используемых в качестве утеплителя для дома из газобетона, многие специалисты выбирают каменную вату.

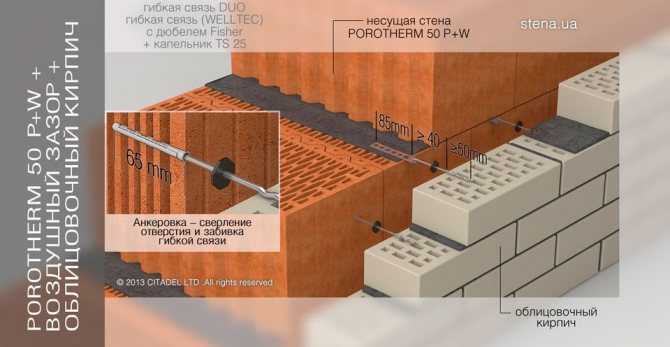

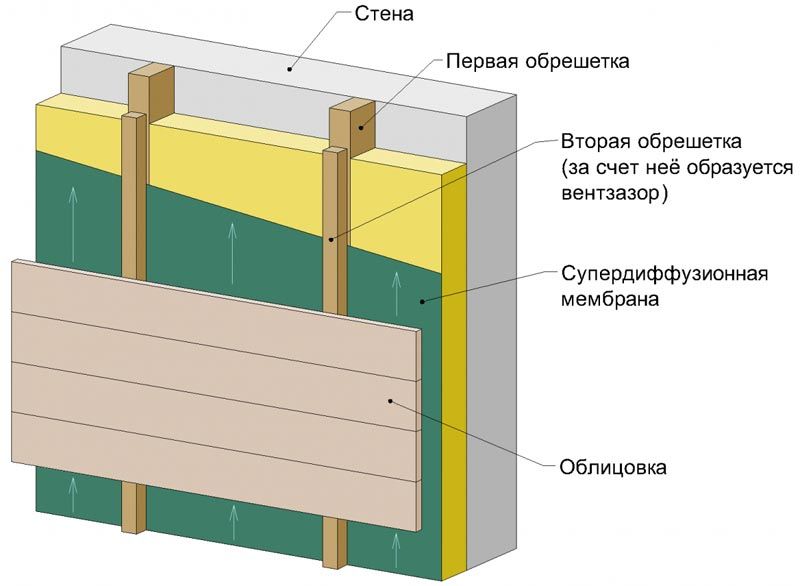

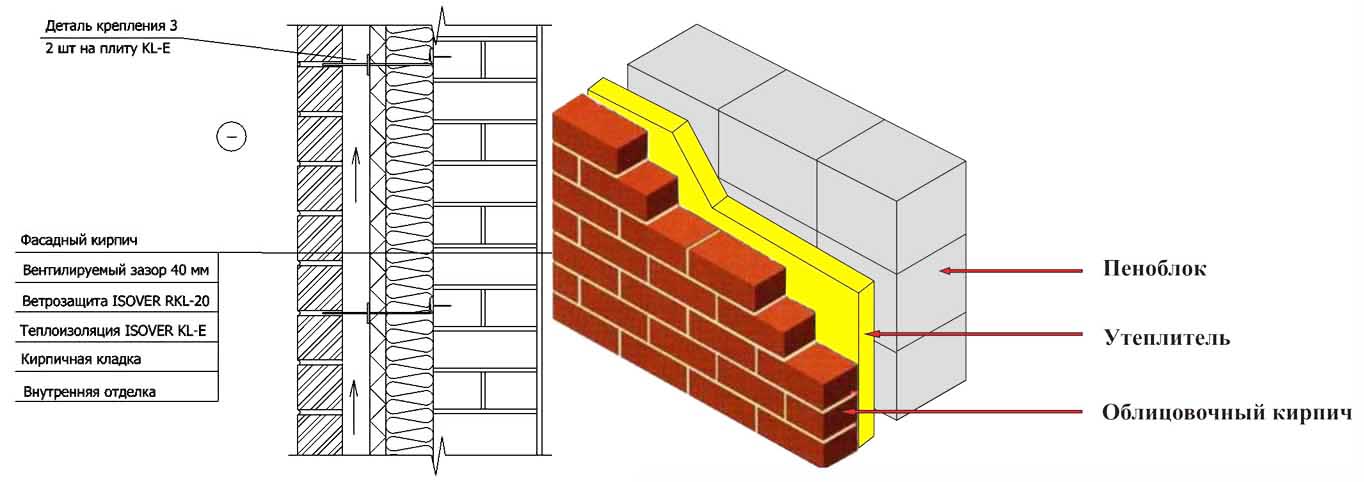

Большой популярностью пользуются два вида фасада – «мокрый», имеющий тонкий слой штукатурки, и навесная вентилируемая система. В первом варианте пар выводится через стены в утеплительный слой, потом переходит в штукатурку. В другом случае пар вытягивается по вентиляционным зазорам, которые устроены между утеплительным слоем и облицовочным материалом.

Под штукатурный слой используют более прочные плиты, а для вентилируемых фасадов предпочтение отдается легкой минвате с низким уровнем сжимаемости.

Тонкий слой штукатурки можно наносить на все основания, а в вентилируемой фасадной системе разрешается применение материалов, отвечающих требованиям пожарной безопасности. Стоит ли напоминать, что вата относится именно к такой группе.

Стоит ли напоминать, что вата относится именно к такой группе.

Технологические особенности монтажа минваты

Вентилированный фасад с отделкой сайдингом – популярный вариант отделки частых домов, потому что с его помощью нивелируются все ошибки основания. Да и работы не очень сложные, выполняются своими силами.

Со временем силы пучения или иные причины могут вызвать трещины на кладке, то навесная облицовочная система не страдает. И если принять во внимание показатель хрупкости газобетонных блоков и необходимость строгого соблюдения технологии производства, большинство потребителей отдают свое предпочтение облицовке, считая ее более долговечным отделочным слоем. Чтобы знать, как правильно утеплить дом из газобетона снаружи, необходимо разобраться в этапах выполнения работ.

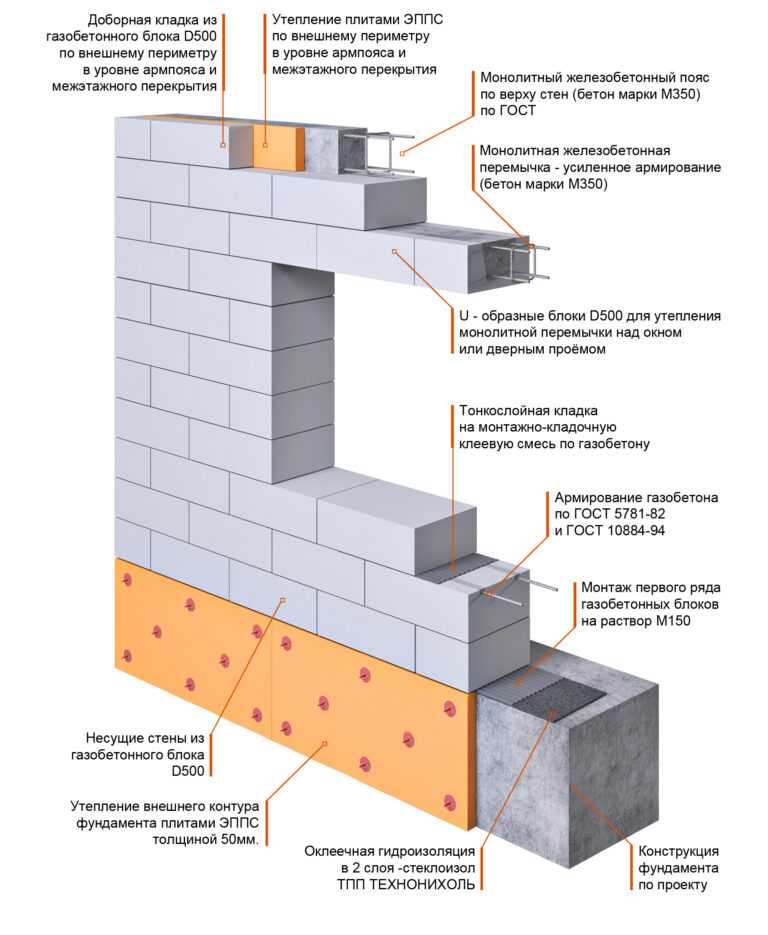

Подготовительный этап

Если решили утеплить здание, уже находящееся в эксплуатации, со стен следует снять все функциональные и декоративные элементы, зачистить поверхность от грязи, прогрунтовать. При наличии сомнений в несущих возможностях фундаментной основы и стен, их обследуют, простукивая молоточком.

При наличии сомнений в несущих возможностях фундаментной основы и стен, их обследуют, простукивая молоточком.

Когда утепление проводится во время строительства, с поверхности удаляют оставшийся раствор. Мокрым стенам следует дать время до полного высыхания.

Разметка поверхностей

На стены при помощи уровня строительного или нивелира наносят разметку, чтобы устроить каркасную основу. Расстояния между брусками зависят от размеров утеплительного материала.

Монтаж стоек вертикальных

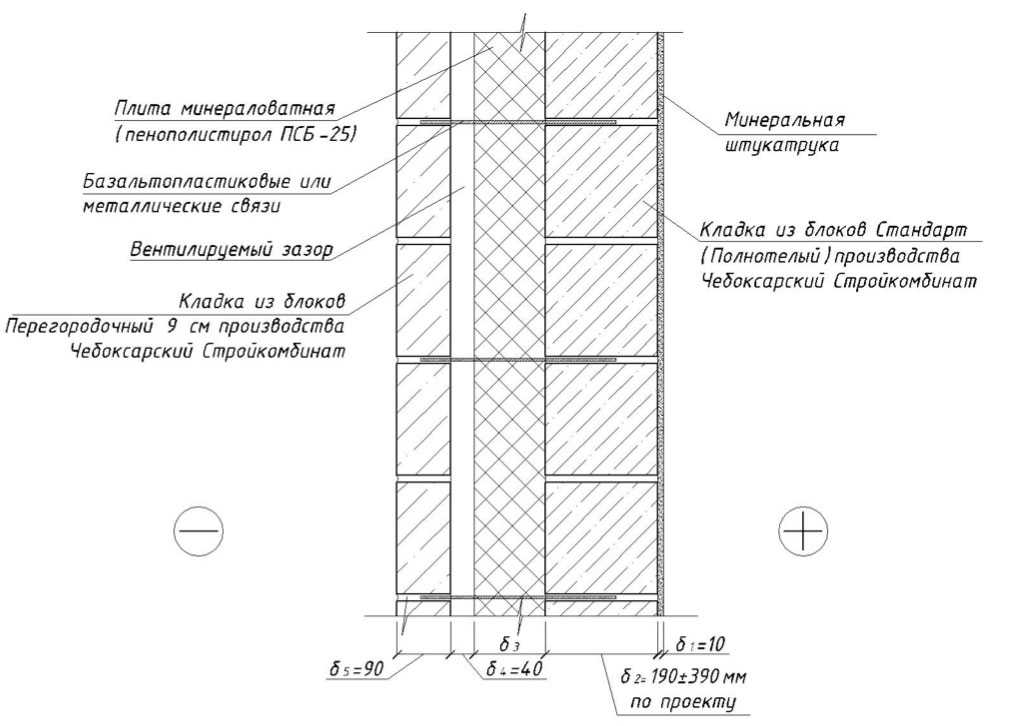

Чтобы полностью исключить утечку тепла, утепление выполняется двумя слоями, на стыках устраиваются перехлесты. Для этого сначала собирают вертикальную обрешетку.

Размер брусков должен соответствовать толщине утеплителя. Фиксируют его на газобетонную поверхность специальным крепежом.

Укладка ваты

Толщину утеплителя определяют по специальным теплотехническим расчетам. Чаще всего она составляет 10 – 15 см. Полное отсутствие усадок и отличная упругость материала дают возможность упростить технологический процесс, монтируя вату без дополнительного крепежа, вставляя ее враспор. В случае необходимости их всегда можно подрезать острым ножом или ручной пилкой с мелким зубом. Отрезки всегда пригодятся для заполнения щелей.

В случае необходимости их всегда можно подрезать острым ножом или ручной пилкой с мелким зубом. Отрезки всегда пригодятся для заполнения щелей.

Крепление горизонтальных стоек

Заложив первый слой, выполняется разметка для горизонтальных реек. Второй ряд брусков необходим для того, чтобы каркасная основа под сайдинг фиксировалась к нему вертикально.

Закладка ваты

Плиты, уложенные враспор со сдвигом шовных участков, позволяют в полной мере исключить мостики холода, даже если стойки фиксируются металлическим крепежом.

Защита

Как утеплить стены каменной ватой, мы разобрались. Остается защитить ее от воздействия атмосферных осадков и обеспечить беспрепятственный отвод конденсата. С этой целью закладывается паропроницаемый материал.

Сверху такой мембраны устраивается крепеж под облицовку, при этом соблюдается зазор в три – пять сантиметров, обеспечивающий утеплителю нормальный эксплуатационный режим.

Многие сомневаются надо ли утеплять дом из газобетона именно таким способом, считая его затратным. Но сохраненное в будущем тепло позволит вам экономить на отоплении.

Но сохраненное в будущем тепло позволит вам экономить на отоплении.

Внутреннее утепление здания из газобетонных блоков

Как утеплить снаружи стены, нам понятно. Остается предусмотреть внутреннее утепление. Здесь важно знать, что газобетон внутри утеплять не следует, так как в зимнее время теплые воздушные потоки не смогут проходить через блочные поры. Начнет накапливаться конденсат, стены станут напитываться влагой и промерзать. Все это окажет негативное воздействие на эксплуатацию объекта. Изнутри своими руками можно просто выровнять стены и поклеить обои.

Получается, что газобетон утепляется только снаружи. Это и тепло поможет сохранить, и защитит дом от разрушения. Кстати, не забудьте про утеплитель для потолка. С его ролью отлично справится уже известная своими свойствами минеральная вата.

Рекомендации специалистов

Как следует из отзывов, дом из газобетона 300 мм без утепления лучше даже не проектировать.

Отдавать предпочтение следует тем материалам, которые обладают хорошей паропроницаемостью.

Всем, кто решил строить дом из газобетона 400 мм без утепления, и задается вопросом, можно ли это делать, рекомендуется стены снаружи просто оштукатурить, чтобы защитить блоки от разрушения под воздействием атмосферных осадков. Кроме того, штукатурный слой придаст постройке презентабельную внешность.

Выполняя утепление стен, позаботьтесь о надежной вентиляции. Кроме того, эксплуатационные показатели утеплительного материала должны совпадать с аналогичными параметрами материалов, используемых в строительстве стен.

Заключение

Вывод теперь один – утепление стен необходимо. Газобетонные стены, утепленные снаружи, обладают своими достоинствами:

- выполняемые работы не вызывают сложностей;

- себестоимость объекта снижается за счет надежной теплоизоляции стен.

Чтобы исключить вероятные проблемы, связанные с особенностями климата и жизненной активностью грызунов, рекомендуется утеплять газобетонные стены минерализованной ватой, пеноплексом или пенопластом.

Если утепление стен проведено по правилам, минимизируются расходы на отопление. Только работы проводите в соответствии с технологическими требованиями, используйте высококачественные материалы.

Утепление дома из газосиликата — особенности, нюансы

- 22 Мая 2020

Содержание

- Теплый газосиликат

- Когда крупнее – лучше

- Утепляем по проекту

- Толщина «пирога» зависит от погоды

- Главное – чтобы пар легко уходил

- Утепляем правильно

При выборе материала для строительства дома все больше людей обращают внимание на газосиликат. С каждым годом он становится популярнее. Но годится ли этот материал для нашего сурового климата и нужно ли дополнительно утеплять дом из газосиликата?

Теплый газосиликат

Газосиликат, или газобетон – разновидность легких ячеистых бетонов. Этот материал специально создавался как легкая и теплая замена традиционного кирпича, отличающегося большим весом и высокой теплопроводностью. По этому показателю газобетон «теплее» полнотелого кирпича примерно в 5 раз (в среднем 0,16 Вт/(м·°С) против 0,8 Вт/(м·°С)) и сопоставим с деревом.

По этому показателю газобетон «теплее» полнотелого кирпича примерно в 5 раз (в среднем 0,16 Вт/(м·°С) против 0,8 Вт/(м·°С)) и сопоставим с деревом.

Высокие теплоизоляционные свойства обусловлены пористой структурой блоков. Мельчайшие поры занимают порядка 80% их объема и равномерно распределяются внутри. Воздух, заполняющий эти пузырьки, служит отличным теплоизолятором. Поэтому стены из газосиликата прекрасно сохраняют тепло внутри дома и способствуют снижению затрат на отопление.

Когда крупнее – лучше

В плане сохранения тепла газосиликатные блоки имеют еще одно важное преимущество перед рабочим кирпичом: они намного крупнее по линейным размерам. Это значит, что стена одинаковой площади из блоков имеет почти в 3–5 раз (в зависимости от конкретного формата блоков) меньшую площадь кладочных швов, которые являются «мостиками холода» и способствуют утечке тепла из дома на улицу.

В итоге стена из газобетонных блоков удерживает тепло намного лучше кирпичной. Однако это не значит, что такая стена не нуждается в утеплении. Чтобы удовлетворять строительным нормам, регулирующим тепловую защиту зданий, и обеспечивать комфортную температуру в доме, стены из газобетона все же нужно утеплять.

Чтобы удовлетворять строительным нормам, регулирующим тепловую защиту зданий, и обеспечивать комфортную температуру в доме, стены из газобетона все же нужно утеплять.

Утепляем по проекту

Чем и как утеплять дом из газосиликата, во многом зависит от особенностей проекта дома и климатических условий.

При проектировании дома нужно учитывать, что газосиликатные блоки различаются по назначению (соответственно, и по цене). По параметрам плотности и прочности они могут быть теплоизоляционными, теплоизоляционно-конструкционными и конструкционными. Зависимость здесь такая: чем ниже плотность и прочность газосиликата, тем он теплее. И наоборот: чем прочнее и плотнее блок, тем хуже он удерживает тепло.

Разработка грамотного проекта позволит вам подобрать оптимальный набор блоков для возведения стен и внутренних перегородок. Вы сэкономите деньги и обеспечите максимальную теплоизоляцию и комфорт.

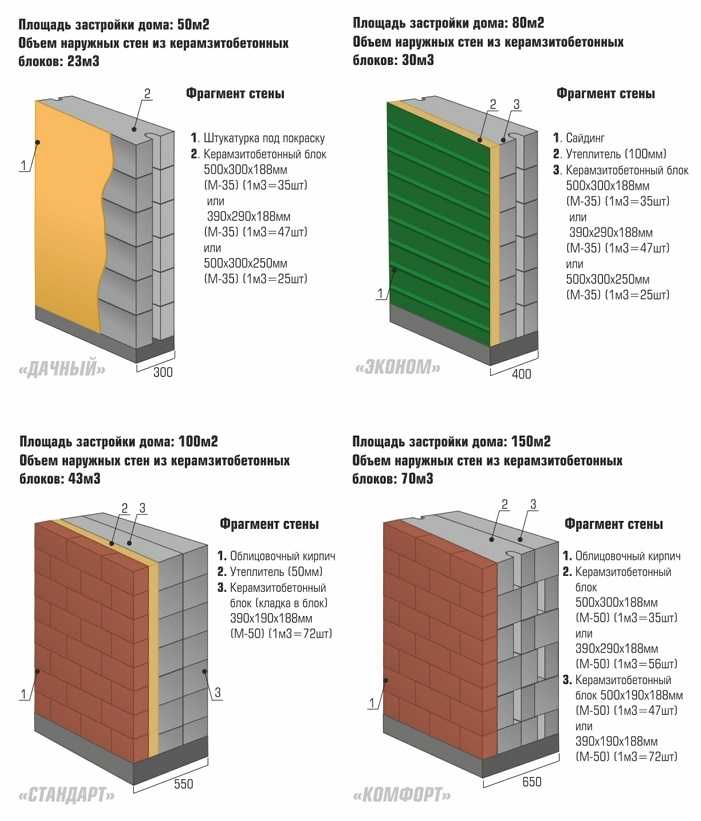

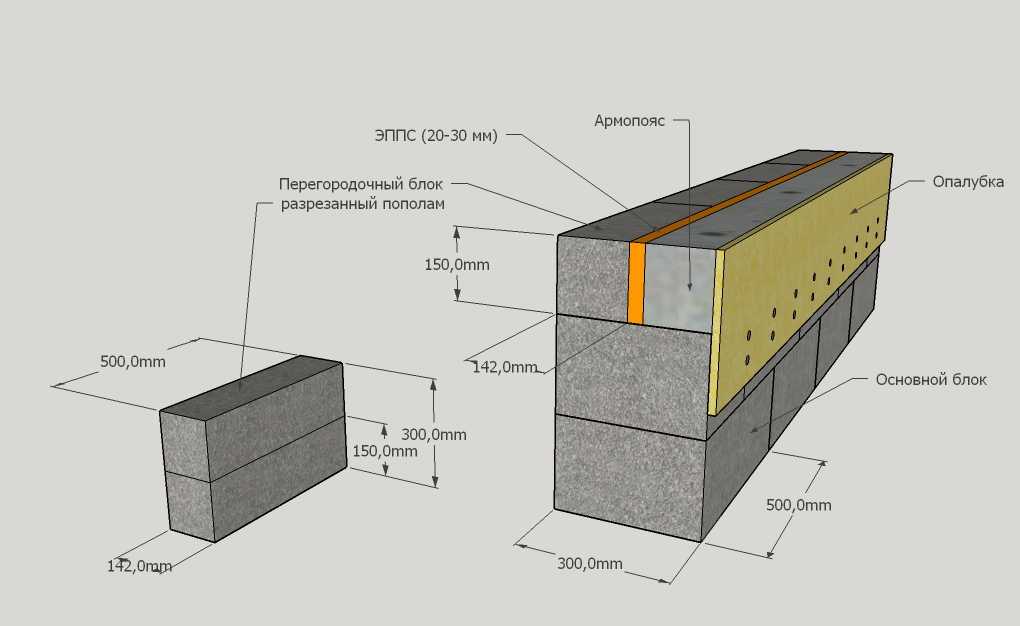

Толщина «пирога» зависит от погоды

Что касается климатических условий, то для южных регионов вполне достаточно кладки «в один блок» (толщина стены 250–300 мм) с последующим внешним утеплением и даже без него. Для северных регионов возможна кладка «в два блока». Стена при этом состоит из двух слоев блоков, между которыми закладывается паропроницаемый утеплитель. Но более распространено стандартное утепление с внешней стороны стены.

Для северных регионов возможна кладка «в два блока». Стена при этом состоит из двух слоев блоков, между которыми закладывается паропроницаемый утеплитель. Но более распространено стандартное утепление с внешней стороны стены.

Для этого по всей площади фасадов здания обустраивается «пирог» – многослойная конструкция из несущего материала (в нашем случае это газосиликат), влагозащитной мембраны, утеплительного материала, ветроизоляционной мембраны, внутренней и внешней отделки стен. Такую конструкцию еще называют навесным фасадом. Особое внимание при этом нужно уделять правильному выполнению паро- и гидроизоляции. Иначе нарушится влажностный режим в помещении и возможно образование конденсата на поверхности стены или отсыревание утеплителя.

Главное – чтобы пар легко уходил

Для стен из газосиликата подходят различные утеплители – как органические, изготавливаемые на основе синтетических смол (экструдированный пенополистирол (ЭППС), пенопласт, пенополиуретан), так и неорганические (обычно это минеральная вата, каменная или шлаковая).

Главное, чтобы паропроницаемость утеплителя была выше, чем у газобетона. Тогда нагретые влажные пары из помещения будут беспрепятственно уходить во внешний контур утепления, а оттуда – в окружающий воздух.

Утепляем правильно

Надо сказать, что утепление дома, в том числе и из газосиликата, – дело не такое простое, как может показаться на первый взгляд. Технология утепления основывается на теплотехнических расчетах. Базой для них служат исходные климатические условия и теплофизические параметры применяемых строительных, утеплительных и отделочных материалов.

Пренебрежение расчетами и нарушения технологии чреваты тем, что «точка росы» (место, где водяные пары конденсируются в капли воды) может оказаться внутри утеплительного «пирога». Последствия этого – отсыревание стены, гниение и плесень, а в перспективе – даже разрушение стеновой конструкции.

Чтобы избежать этого, теплотехнические расчеты лучше поручить специалистам.

И, конечно, не забывайте утеплить оконные и дверные проемы, полы, межэтажные и чердачные перекрытия и кровлю. Такая комплексная работа существенно снизит ваши последующие затраты на отопление и сделает ваш дом теплым, уютным и комфортным.

Такая комплексная работа существенно снизит ваши последующие затраты на отопление и сделает ваш дом теплым, уютным и комфортным.

Читайте статьи по теме: плюсы и минусы газосиликата, строительство домов из газосиликатных блоков.

Остались вопросы? Консультация

Перейти вверх

Заявка на расчет

Посчитаем и перезвоним в течение 15 минут

Ближайшая дата доставки: [02.04.2023г.

Рабочее время Пн-Сб 09.00 – 20.00

Я даю согласие на обработку персональных данных

Получить предложение

Я даю согласие на обработку персональных данныхЭкспериментальное исследование сверхлегкого (3) пенобетона

На этой странице

РезюмеВведениеРезультаты и обсуждениеВыводыБлагодарностиСсылкиАвторское правоСтатьи по теме был произведен энергосберегающий и экологически безопасный строительный материал, который особенно подходит для теплоизоляции наружных стен зданий. Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC (WC) и пенообразователя (FA) на прочность на сжатие FC. Экспериментальное исследование показало, что (1) добавление летучей золы снижает прочность FC и что соответствующее количество золы при смешивании в этой сверхлегкой системе FC не должно превышать 45%; (2) с увеличением содержания активатора летучей золы прочность образца FC заметно повышается, и соответствующее количество активатора летучей золы при смешивании составляет 2,5%; (3) оптимизированная пропорция соотношения WC составляет 0,45, и ТК, полученный в соответствии с этой пропорцией, имеет относительно высокую прочность на сжатие; (4) при увеличении количества FA в смеси заметно снижается прочность FC на сжатие, и оптимальное количество FA в смеси в этом эксперименте составляет 3,5%.

Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC (WC) и пенообразователя (FA) на прочность на сжатие FC. Экспериментальное исследование показало, что (1) добавление летучей золы снижает прочность FC и что соответствующее количество золы при смешивании в этой сверхлегкой системе FC не должно превышать 45%; (2) с увеличением содержания активатора летучей золы прочность образца FC заметно повышается, и соответствующее количество активатора летучей золы при смешивании составляет 2,5%; (3) оптимизированная пропорция соотношения WC составляет 0,45, и ТК, полученный в соответствии с этой пропорцией, имеет относительно высокую прочность на сжатие; (4) при увеличении количества FA в смеси заметно снижается прочность FC на сжатие, и оптимальное количество FA в смеси в этом эксперименте составляет 3,5%.

1. Введение

Пенобетон (ПБ) относится к более широкой категории ячеистых бетонов, в которых воздушные пустоты улавливаются в матрице раствора с помощью подходящего аэратора [1–4]. Он легкий, обладает влагозащитой, противопожарной защитой, звукоизоляцией и хорошей теплоизоляцией; поэтому он успешно применяется в проектах цементирования нефтяных скважин, используется в качестве материала для обратной засыпки в проектах земляных работ, а также используется для звуко- и теплоизоляции в строительных панелях, противопожарных стенах, энергопоглощающих прокладках на дорогах, дорожном основании, строительных конструкциях. насыпи, фундаменты, а также геотехнические и шахтные насыпи [5–7].

Он легкий, обладает влагозащитой, противопожарной защитой, звукоизоляцией и хорошей теплоизоляцией; поэтому он успешно применяется в проектах цементирования нефтяных скважин, используется в качестве материала для обратной засыпки в проектах земляных работ, а также используется для звуко- и теплоизоляции в строительных панелях, противопожарных стенах, энергопоглощающих прокладках на дорогах, дорожном основании, строительных конструкциях. насыпи, фундаменты, а также геотехнические и шахтные насыпи [5–7].

Исследователи успешно изготовили ТЭ в диапазоне плотностей 300–1800 кг/м 3 [2–4, 8, 9], как тип базовых материалов; методы пенообразования и свойства ФК широко изучены. Ниже приведены некоторые примеры.

(i) Компоненты базовой смеси . Помимо обычного портландцемента, в быстротвердеющем портландцементе для сокращения времени схватывания и улучшения ранней прочности пенобетона использовались высокоглиноземистый и сульфоалюминат кальция. В дополнение к цементу, многие типы материалов, такие как летучая зола диоксида кремния, известковый мел, дробленый бетон, зольный остаток мусоросжигательных заводов, переработанное стекло, литейный песок, карьерная мелочь, пенополистирол, скорлупа масличной пальмы и мелочь Lytag использовались для снижения плотности пенобетона и/или использовать отходы/вторсырье [3, 5, 6, 10, 11].

(ii) Способы производства пены . Применялись химическое расширение и механическое вспенивание. При химическом пенообразовании пенообразователь (FA), такой как алюминиевый порошок, CaH 2 , TiH 2 или MgH 2 , смешивают с ингредиентами базовой смеси, и в процессе смешивания пена получается из химические реакции, формирующие ячеистую структуру бетона. При механическом пенообразовании пена готовится заранее с помощью специального устройства — пеногенератора, в котором вода и химическая добавка смешиваются в определенной пропорции, а предварительно изготовленная пена механически смешивается с бетонной смесью. После формования бетон твердеет при нормальных атмосферных условиях [3, 12, 13].

(iii) Свойства FC . Физические свойства (усадка при высыхании, плотность, пористость, система воздух-пора и сорбция), механические свойства (прочность на сжатие, прочность на растяжение, модуль упругости и прогнозные модели), долговечность и функциональные характеристики (теплопроводность, акустические свойства, огнестойкость) широко обсуждались [5, 6, 14–19].

Многие из упомянутых выше исследований ТЭ использовали цемент в качестве одного из основных материалов. Однако цемент является строительным материалом с высоким потреблением энергии и серьезным загрязнением окружающей среды. Таким образом, традиционно производимый продукт FC противоречит способу разработки экологически чистых строительных материалов, хотя многие экспериментальные и теоретические исследования были выполнены путем добавления в цемент определенного количества промышленных отходов, таких как летучая зола и шлак; например, Nambiar и Ramamurthy [10] использовали летучую золу для производства FC с плотностью 1000, 1250 и 1500 кг/м9.0007 3 . Кирсли и Уэйнрайт [5, 6, 17] пришли к выводу, что долгосрочные свойства ТК можно улучшить, заменив 75% цемента летучей золой. До сих пор было проведено небольшое экспериментальное исследование влияния высокого содержания летучей золы на прочность на сжатие сверхлегких (<300 кг/м 3 ) FC. Однако по мере того, как область применения ТЭ становится все шире и шире, требуются все более сверхлегкие (<300 кг/м 3 ) ТЭ, например, теплоизоляционный материал для возведения наружных стен, материал для засыпки теплосберегающих труб, фундамент для шоссейных дорог и так далее. В этих применениях требования к прочности на сжатие не очень высоки; обычно 0,3~0,5 МПа будет достаточно.

В этих применениях требования к прочности на сжатие не очень высоки; обычно 0,3~0,5 МПа будет достаточно.

В этом исследовании был произведен тип сверхлегкого (<300 кг/м 3 ) FC, который можно использовать в качестве нового энергосберегающего и экологически безопасного строительного материала, и который особенно подходит для теплоизоляции. возведения наружных стен. Сообщалось о влиянии различных количеств золы-уноса, активатора зольной пыли, соотношения WC и FA на прочность на сжатие FC.

2. Экспериментальные программы

2.1. Материалы

(i) Цемент . Цемент, используемый в этом исследовании, представлял собой портландцемент китайского стандарта 425 [20]. Его плотность составляет 3100 кг/м 3 , а его химический состав приведен в Таблице 1.

(ii) Летучая зола . Односортная зола (PFA) с электростанции Yaomeng в Пиндиншане, Китай, которая использовалась как сухая и просеянная для удаления некоторых крупных частиц. Количество частиц диаметром более 45 мм контролировалось на уровне менее 12,5%. Его технические характеристики соответствовали результатам, полученным в тесте «летучая зола, используемая в цементе и бетоне» GB/T159.6-2005 [21], а химический состав показан в таблице 1.

Количество частиц диаметром более 45 мм контролировалось на уровне менее 12,5%. Его технические характеристики соответствовали результатам, полученным в тесте «летучая зола, используемая в цементе и бетоне» GB/T159.6-2005 [21], а химический состав показан в таблице 1.

(iii) Пенообразователь (FA) . Имеет концентрацию перекиси водорода 27,5%; он реагирует с катализатором (MnO

(iv) Стабилизатор пены . Это самодельный белый порошок. Он изготовлен из триэтаноламина (20%), полиакриламида (40%) и гидроксипропилметилцеллюлозы (40%), его количество в смеси составляет 1% FA, и его основная функция заключается в повышении вязкости суспензии.

(v) Активатор летучей золы . Это самодельный; основным компонентом является белый порошок CaO (80%), остальные компоненты включают NaOH (8%) и Na 2 SO 4 (12%). Принцип активации CaO следующий: химическая активность летучей золы обусловлена растворимыми SiO 2 и Al 2 O 3 в стекловидном теле, и они могут реагировать с CaO в присутствии воды с образованием гидратированных силикат кальция, и после этого появится прочность. Уравнения реакции следующие: Функция NaOH состоит в том, чтобы превратить раствор в щелочную среду, что может стать основой для реакции золы. ОН – вызовет разрыв связи Si–O, Al–O, что ускорит скорость гидратации. Функция Na 2 SO 4 в основном заключается в ускорении скорости и повышении уровня активации возбуждения летучей золы. Это связано с тем, что он может реагировать с AlO 2− , когда существует Ca 2+ , с образованием гидратированного алюмината кальция. Он может покрывать частицы летучей золы и образовывать волокнистый слой, а степень закрытия меньше, чем у C-S-H, что более полезно для Ca 9.0007 2+ диффундирует в частицы летучей золы.

Принцип активации CaO следующий: химическая активность летучей золы обусловлена растворимыми SiO 2 и Al 2 O 3 в стекловидном теле, и они могут реагировать с CaO в присутствии воды с образованием гидратированных силикат кальция, и после этого появится прочность. Уравнения реакции следующие: Функция NaOH состоит в том, чтобы превратить раствор в щелочную среду, что может стать основой для реакции золы. ОН – вызовет разрыв связи Si–O, Al–O, что ускорит скорость гидратации. Функция Na 2 SO 4 в основном заключается в ускорении скорости и повышении уровня активации возбуждения летучей золы. Это связано с тем, что он может реагировать с AlO 2− , когда существует Ca 2+ , с образованием гидратированного алюмината кальция. Он может покрывать частицы летучей золы и образовывать волокнистый слой, а степень закрытия меньше, чем у C-S-H, что более полезно для Ca 9.0007 2+ диффундирует в частицы летучей золы.

(vi) Катализатор. Это порошок диоксида марганца (MnO 2 ); его молекулярная масса составляет 86,94 (г/моль).

2.2. Испытательное оборудование

(i) Высокоскоростной смеситель: автоматическое управление со скоростью вращения 0~1200 об/мин. (ii) Стандартный тестер для определения консистенции и времени схватывания цемента (аппарат Вика) . (iii) Воронка для консистенции цементного раствора: производства Hebei Guanghua Weiye Construction Instrument Factory, вместимостью 1725 мл. (iv) Многофункциональная машина для механических испытаний горных пород (RMT): серия систем RMT была разработана в нашем институте. Машина имеет уникальный многофункциональный дизайн и технологию управления; он может проводить множество типов испытаний, таких как одноосное сжатие, трехосное сжатие, растяжение, сдвиг и испытания на усталость. Его максимальная нагрузка составляет 1 МН, а максимальное ограничивающее давление составляет 50 МПа. (v) Электротермическая дутьевая сушильная печь типа OL-103. (vi) Камера для отверждения с постоянной температурой и влажностью: Пекинский экспериментальный аппарат Huachuang Northern Ко, ООО

(vi) Камера для отверждения с постоянной температурой и влажностью: Пекинский экспериментальный аппарат Huachuang Northern Ко, ООО

2.3. Приготовление FC

(i) Добавьте воду в другие материалы, такие как цемент, зольная пыль, стабилизатор пены и активатор зольной пыли, за исключением FA, и равномерно перемешайте, поддерживая температуру суспензии примерно на уровне 45°C. В целом, этот процесс длится примерно 5 минут. (ii) При перемешивании на высокой скорости быстро добавьте FA и продолжайте перемешивание в течение приблизительно 30 секунд. (iii) Вылейте равномерно перемешанную суспензию в форму размером 1200 мм × 900 мм × 350 мм и подождите, пока он вспенится; процесс пенообразования показан на рис. 1. (iv) Разберите форму через 2 часа и держите ее в камере для отверждения при постоянной температуре и влажности до окончания испытательного срока. Используйте образец размером 100 мм × 100 мм × 100 мм для проведения теста; структура пор представлена на рис. 2.

Весь процесс приготовления FC с использованием химического вспенивания можно описать как процесс динамического баланса. Процесс проектирования эксперимента должен тщательно учитывать плотность раствора, скорость вспенивания, скорость конденсации раствора, количество добавки FA и другие влияющие факторы для получения относительно высококачественного продукта. Ключом к формированию структуры FC с помощью химического вспенивания является обеспечение того, чтобы скорость вспенивания соответствовала скорости схватывания и затвердевания суспензии.

Процесс проектирования эксперимента должен тщательно учитывать плотность раствора, скорость вспенивания, скорость конденсации раствора, количество добавки FA и другие влияющие факторы для получения относительно высококачественного продукта. Ключом к формированию структуры FC с помощью химического вспенивания является обеспечение того, чтобы скорость вспенивания соответствовала скорости схватывания и затвердевания суспензии.

3. Результаты и обсуждение

3.1. Влияние смешиваемого количества летучей золы на прочность на сжатие

Прочность FC напрямую связана с долей загущенного материала. Чем больше доля бетона в гелеобразном материале, тем выше прочность продукта. В системе цемент-уноса массовое использование золы-уноса резко снизит прочность бетона, что особенно очевидно в сверхлегких ТЭ на основе цемента-золы-уноса [5, 6, 18]. Поэтому количество летучей золы в сверхлегких продуктах FC сильно ограничено. Тем не менее, умеренное количество активатора летучей золы может эффективно улучшить начальную прочность продуктов [22], что также полезно для сокращения времени очистки продуктов и повышения эффективности производства. Для ТЭ с фиксированным содержанием активатора золы-уноса 2,5% и насыпной плотностью в сухом состоянии 290 кг/м 3 , прочность продуктов 28 d уменьшается по мере увеличения содержания летучей золы, как показано на рисунке 3.

Для ТЭ с фиксированным содержанием активатора золы-уноса 2,5% и насыпной плотностью в сухом состоянии 290 кг/м 3 , прочность продуктов 28 d уменьшается по мере увеличения содержания летучей золы, как показано на рисунке 3.

Когда содержание летучей золы меньше 45%, тенденция к снижению прочности продукта умеренная: при изменении количества смешивания с 30% до 45% прочность снизилась на 0,14 МПа. Однако при содержании летучей золы более 45 % тенденция к снижению прочности продукта усиливается: при изменении количества смешивания с 45 % до 55 % прочность снижается на 0,37 МПа, а прочность продукта составляет всего 0,15 МПа при содержание летучей золы составляло 55%. Таким образом, с практической точки зрения, соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45%.

3.2. Влияние количества активатора летучей золы в смеси на прочность на сжатие Прочность

FC напрямую связана с долей цемента в вяжущих материалах, и многие исследователи изучали активацию реакционной способности природных пуццоланов и летучей золы [22–22]. 25]. В этом исследовании активатор летучей золы изготавливается самостоятельно, и его основным компонентом является CaO. Механизм активации летучей золы СаО можно объяснить следующим образом. Вещество в извести, которое в конечном итоге влияет на активность летучей золы, — это Ca(OH)9.0025 2 ; Ca(OH) 2 может обеспечить OH – для раскрытия химических связей между Si–O и Al–O и Ca 2+ для получения гидравлических вяжущих материалов путем гидратации летучей золы. Однако в реакции должно быть умеренное количество сульфата, чтобы быстро, полностью и экономично активировать летучую золу при нормальной температуре и давлении. Таким образом, смешивание количества самодельного активатора летучей золы имеет решающее значение для активации прочности летучей золы.

25]. В этом исследовании активатор летучей золы изготавливается самостоятельно, и его основным компонентом является CaO. Механизм активации летучей золы СаО можно объяснить следующим образом. Вещество в извести, которое в конечном итоге влияет на активность летучей золы, — это Ca(OH)9.0025 2 ; Ca(OH) 2 может обеспечить OH – для раскрытия химических связей между Si–O и Al–O и Ca 2+ для получения гидравлических вяжущих материалов путем гидратации летучей золы. Однако в реакции должно быть умеренное количество сульфата, чтобы быстро, полностью и экономично активировать летучую золу при нормальной температуре и давлении. Таким образом, смешивание количества самодельного активатора летучей золы имеет решающее значение для активации прочности летучей золы.

Влияние смешиваемого количества активатора золы-уноса на прочность на сжатие FC, который имеет фиксированное содержание золы-уноса с внутренним легированием 45% и сухую объемную плотность 290 кг/м 3 , показано на рисунке 4. Как показано на рисунке 4, прочность образца FC заметно повышается с увеличением количества активатора летучей золы. Когда смешиваемое количество активатора зольной пыли составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию, что означает, что смешиваемое количество активатора зольной пыли имеет оптимальное значение. В этой сверхлегкой системе FC соответствующее количество активатора летучей золы составляет 2,5%.

Как показано на рисунке 4, прочность образца FC заметно повышается с увеличением количества активатора летучей золы. Когда смешиваемое количество активатора зольной пыли составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию, что означает, что смешиваемое количество активатора зольной пыли имеет оптимальное значение. В этой сверхлегкой системе FC соответствующее количество активатора летучей золы составляет 2,5%.

3.3. Влияние отношения WC на прочность на сжатие

Еще одним важным фактором, влияющим на эффективность ТЭ, является коэффициент WC [5, 6]. При приготовлении ФК химическим вспениванием скорость загустевания и скорость вспенивания суспензии должны сильно совпадать, что указывает на то, что вспенивание и статическое поддержание суспензии синхронизированы. В процессе приготовления ФК соотношение WC существенно влияет на всю технологию приготовления: при чрезмерно низком содержании WC и слишком густой суспензии это препятствует полному диспергированию ТВС и приводит к частично интенсифицированному пенообразованию и большим пузырям; кроме того, начальное время схватывания суспензии заметно короче, если соотношение WC низкое. Если суспензия схватится до окончания процедуры вспенивания отделки ТВС, то внутри изделия возникнет перенапряжение и появятся дефекты. Когда соотношение WC слишком велико, а плотность раствора слишком низкая, конденсация и затвердевание раствора отстают от вспенивания FA, что приведет к разрушению FC на более поздней стадии. Влияние соотношения WC на прочность на сжатие FC показано на рис. 5. При увеличении соотношения WC от 0,40 до 0,50 прочность образца на сжатие сначала увеличивается, а затем снижается, поскольку в этом диапазоне соотношений WC консистенция шлам умеренный, и газы равномерно рассеиваются в шламе; таким образом, ТВС полностью вспенивается, и объем суспензии неуклонно увеличивается. Между тем, пористая структура хорошо затвердевает, поскольку начальная скорость затвердевания суспензии соответствует скорости вспенивания FA. Таким образом, прочность на сжатие образца относительно высока. Когда отношение WC увеличивается с 0,45 до 0,50, плотность суспензии слишком низкая, и газ очень легко вырывается с поверхности образца и оставляет трещины и сквозные отверстия в образце, что снижает прочность образца.

Если суспензия схватится до окончания процедуры вспенивания отделки ТВС, то внутри изделия возникнет перенапряжение и появятся дефекты. Когда соотношение WC слишком велико, а плотность раствора слишком низкая, конденсация и затвердевание раствора отстают от вспенивания FA, что приведет к разрушению FC на более поздней стадии. Влияние соотношения WC на прочность на сжатие FC показано на рис. 5. При увеличении соотношения WC от 0,40 до 0,50 прочность образца на сжатие сначала увеличивается, а затем снижается, поскольку в этом диапазоне соотношений WC консистенция шлам умеренный, и газы равномерно рассеиваются в шламе; таким образом, ТВС полностью вспенивается, и объем суспензии неуклонно увеличивается. Между тем, пористая структура хорошо затвердевает, поскольку начальная скорость затвердевания суспензии соответствует скорости вспенивания FA. Таким образом, прочность на сжатие образца относительно высока. Когда отношение WC увеличивается с 0,45 до 0,50, плотность суспензии слишком низкая, и газ очень легко вырывается с поверхности образца и оставляет трещины и сквозные отверстия в образце, что снижает прочность образца. Кроме того, из-за слишком большого соотношения WC время коагуляции больше, чем время вспенивания везиканта; на более поздней стадии вспенивания части пор сливаются, что снижает равномерность и значительно снижает прочность пористой структуры в образце. Поэтому в эксперименте оптимальное соотношение WC равно 0,45. ТЭ, изготовленный с таким соотношением WC, имеет относительно высокую прочность на сжатие.

Кроме того, из-за слишком большого соотношения WC время коагуляции больше, чем время вспенивания везиканта; на более поздней стадии вспенивания части пор сливаются, что снижает равномерность и значительно снижает прочность пористой структуры в образце. Поэтому в эксперименте оптимальное соотношение WC равно 0,45. ТЭ, изготовленный с таким соотношением WC, имеет относительно высокую прочность на сжатие.

3.4. Влияние FA на прочность на сжатие

FA является одним из основных сырьевых материалов для получения FC. FA вызывает химические реакции в равномерно перемешанной суспензии, в результате которых образуется много газа. Газ рассеивается внутри раствора и постепенно фиксируется в затвердевшем бетоне по мере его конденсации; наконец, газ образует ровную и устойчивую везикулярную структуру. На рис. 6 показано влияние количества смеси ТВС на прочность на сжатие ФК через 28 дней. Из рисунка 6 видно, что прочность на сжатие ТЭ снижается по мере увеличения количества смеси ТВС, поскольку количество воздушных отверстий внутри ТЭ также увеличивается, а стенки воздушных отверстий становятся тоньше. Поэтому сухая насыпная плотность ФК уменьшается, а вместе с ней и прочность. Замечено, что стенка пор образца с H 2 O 2 примеси в количестве 3% наиболее густой, почти без замыкающихся пор; таким образом, этот образец имеет максимальную прочность на сжатие. Стенка пор образца с количеством смешивания H 2 O 2 4,5% является самой тонкой с множеством взаимосвязанных пор; таким образом, он имеет минимальную прочность. Для образца, изготовленного из ТВС с содержанием примеси H 2 O 2 3,5 %, толщина стенок пор и структура пор являются относительно подходящими, а прочность также квалифицирована с учетом требования сохранения тепла внешняя стена. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

Поэтому сухая насыпная плотность ФК уменьшается, а вместе с ней и прочность. Замечено, что стенка пор образца с H 2 O 2 примеси в количестве 3% наиболее густой, почти без замыкающихся пор; таким образом, этот образец имеет максимальную прочность на сжатие. Стенка пор образца с количеством смешивания H 2 O 2 4,5% является самой тонкой с множеством взаимосвязанных пор; таким образом, он имеет минимальную прочность. Для образца, изготовленного из ТВС с содержанием примеси H 2 O 2 3,5 %, толщина стенок пор и структура пор являются относительно подходящими, а прочность также квалифицирована с учетом требования сохранения тепла внешняя стена. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

4. Выводы

Изготовлен тип сверхлегкого (<300 кг/м 3 ) ТЭ. Влияние различных количеств летучей золы, активатора летучей золы, содержания WC и FA на прочность на сжатие FC было изучено экспериментально и может быть резюмировано следующим образом. (1) Плотность суспензии, скорость пенообразования, конденсация скорость суспензии, количество добавки FA и другие влияющие факторы должны быть тщательно учтены для получения относительно высококачественного продукта. При формировании структур FC с использованием химического вспенивания скорость вспенивания должна соответствовать скорости схватывания и затвердевания суспензии. (2) При содержании летучей золы менее 45% прочность продукта умеренно снижается, тогда как при содержании летучей золы превышает 45%, прочность изделия быстро снижается. С практической точки зрения соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45 %. (3) С увеличением количества активатора золы-уноса прочность образца FC заметно повышается. Когда смешиваемое количество активатора летучей золы составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию. В этой сверхлегкой системе FC подходящее количество активатора летучей золы составляет 2,5%. (4) В эксперименте оптимальная доля WC составляет 0,45.

(1) Плотность суспензии, скорость пенообразования, конденсация скорость суспензии, количество добавки FA и другие влияющие факторы должны быть тщательно учтены для получения относительно высококачественного продукта. При формировании структур FC с использованием химического вспенивания скорость вспенивания должна соответствовать скорости схватывания и затвердевания суспензии. (2) При содержании летучей золы менее 45% прочность продукта умеренно снижается, тогда как при содержании летучей золы превышает 45%, прочность изделия быстро снижается. С практической точки зрения соответствующее количество летучей золы в этой сверхлегкой системе FC не должно превышать 45 %. (3) С увеличением количества активатора золы-уноса прочность образца FC заметно повышается. Когда смешиваемое количество активатора летучей золы составляет более 2,5%, увеличение прочности FC имеет тенденцию к выравниванию. В этой сверхлегкой системе FC подходящее количество активатора летучей золы составляет 2,5%. (4) В эксперименте оптимальная доля WC составляет 0,45. ТЭ, полученный с такой пропорцией, имеет относительно высокую прочность на сжатие. (5) С увеличением количества добавки ТВС прочность на сжатие ТЭ заметно снижается. Толщина стенок пор и структура пор образца, полученного с использованием ТВС с H 2 O 2 количество добавки 3,5% является относительно подходящим, а прочность также удовлетворяет требованиям по сохранению тепла внешней стены. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

ТЭ, полученный с такой пропорцией, имеет относительно высокую прочность на сжатие. (5) С увеличением количества добавки ТВС прочность на сжатие ТЭ заметно снижается. Толщина стенок пор и структура пор образца, полученного с использованием ТВС с H 2 O 2 количество добавки 3,5% является относительно подходящим, а прочность также удовлетворяет требованиям по сохранению тепла внешней стены. Таким образом, оптимальное количество добавки ФК в данном эксперименте составляет 3,5%.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Эта работа была поддержана Национальной программой ключевых фундаментальных исследований (973) (грант № 2013CB036006), Национальный фонд естественных наук Китая (гранты № 51208499, 41102193 и 51109207), Китайский фонд постдокторских наук (2014M550365) и Национальный научный фонд для выдающихся молодых ученых Китая. (Грант № 51225902).

Ссылки

Н. Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Исследование цемента и бетона , том. 30, нет. 3, стр. 457–464, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Нараянан и К. Рамамурти, «Структура и свойства газобетона: обзор», Cement and Concrete Composites , vol. 22, нет. 5, стр. 321–329, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

K. Ramamurthy, EKK Nambiar и GIS Ranjani, «Классификация исследований свойств пенобетона», Cement and Concrete Composites , том. 31, нет. 6, стр. 388–396, 2009.

Посмотреть по адресу:

Сайт издателя | Google Scholar

У. Дж. Аленгарам, Б. А. Аль Мухит, М. З.

бин Джумаат и М. Л. Ю. Цзин, «Сравнение теплопроводности пенобетона из скорлупы масличной пальмы с обычными материалами», Materials and Design , vol. 51, стр. 522–529, 2013.

бин Джумаат и М. Л. Ю. Цзин, «Сравнение теплопроводности пенобетона из скорлупы масличной пальмы с обычными материалами», Materials and Design , vol. 51, стр. 522–529, 2013.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Влияние высокого содержания летучей золы на прочность на сжатие пенобетона», Исследование цемента и бетона , том. 31, нет. 1, стр. 105–112, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Пористость и проницаемость пенобетона», Cement and Concrete Research , vol. 31, нет. 5, стр. 805–812, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Мыдин М.А.О., Ван Ю.К. Механические свойства пенобетона при воздействии высоких температур.

0019 Строительство и строительные материалы , том. 26, нет. 1, стр. 638–654, 2012 г.

0019 Строительство и строительные материалы , том. 26, нет. 1, стр. 638–654, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Л. де Роуз и Дж. Моррис, «Влияние состава смеси на свойства микроячеистого бетона», в Specialist Techniques and Materials for Construction , R.K. Dhir and N.A. Handerson, Eds., стр. 185–197, Томас Телфорд, Лондон, Великобритания, 1999.

Посмотреть по адресу:

Google Scholar

М. Тернер, «Быстро схватывающийся пенобетон для восстановления проемов на автомагистралях в тот же день», в материалах однодневного семинара по пенобетону: свойства, применение и последние технологические разработки , стр. 12–18, 2001.

Посмотреть по адресу:

Google Scholar

E.

K.K. Nambiar and K. Ramamurthy, «Влияние типа наполнителя на свойства пенобетона», Cement and Concrete Research , vol. 28, стр. 475–480, 2006.

K.K. Nambiar and K. Ramamurthy, «Влияние типа наполнителя на свойства пенобетона», Cement and Concrete Research , vol. 28, стр. 475–480, 2006.Просмотр по адресу:

Google Scholar

У. Дж. Аленгарам, Х. Махмуд и М. З. Джумаат, «Сравнение механических и связующих свойств бетона из оболочки ядра масличной пальмы с бетоном нормальной массы», International Journal of Physical Sciences , том. 5, нет. 8, pp. 1231–1239, 2010.

Просмотр по адресу:

Google Scholar

Лаукайтис А., Жураускас Р., Керине Дж. Влияние гранул пенополистирола на свойства цементного композита.0019 Цементно-бетонные композиты , том. 27, нет. 1, стр. 41–47, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С.

Б. Парк, Э. С. Юн и Б. И. Ли, «Влияние обработки и изменений материалов на механические свойства легких цементных композитов», Cement and Concrete Research , vol. 29, нет. 2, стр. 193–200, 1999.

Б. Парк, Э. С. Юн и Б. И. Ли, «Влияние обработки и изменений материалов на механические свойства легких цементных композитов», Cement and Concrete Research , vol. 29, нет. 2, стр. 193–200, 1999.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. М. Хунаити, «Комбинированное действие пенобетона и легкого заполнителя», Журнал материалов в гражданском строительстве , том. 8, нет. 3, стр. 111–113, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю. М. Хунаити, «Прочность композитных секций с пенобетоном и легким заполнителем», Journal of Materials in Civil Engineering , vol. 9, нет. 2, стр. 58–61, 1997.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C.

T. Tam, T. Y. Lim, R. Sri Ravindrarajah, and S. L. Lee, «Взаимосвязь между прочностью и объемным составом ячеистого бетона, затвердевающего во влажном состоянии», Журнал исследований бетона , том. 39, нет. 138, стр. 12–18, 1987.

T. Tam, T. Y. Lim, R. Sri Ravindrarajah, and S. L. Lee, «Взаимосвязь между прочностью и объемным составом ячеистого бетона, затвердевающего во влажном состоянии», Журнал исследований бетона , том. 39, нет. 138, стр. 12–18, 1987.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Зольность для оптимальной прочности пенобетона», Cement and Concrete Research , vol. 32, нет. 2, стр. 241–246, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. П. Кирсли и П. Дж. Уэйнрайт, «Влияние пористости на прочность пенобетона», Исследование цемента и бетона , том. 32, нет. 2, стр. 233–239, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X.

J. Tan, WZ Chen, HM Tian и JP Yuan, «Характеристики деградации пенобетона с легким заполнителем и полипропиленовым волокном при циклах замораживания-оттаивания», Magazine of Concrete Research , vol. 65, нет. 12, стр. 720–730, 2013.

J. Tan, WZ Chen, HM Tian и JP Yuan, «Характеристики деградации пенобетона с легким заполнителем и полипропиленовым волокном при циклах замораживания-оттаивания», Magazine of Concrete Research , vol. 65, нет. 12, стр. 720–730, 2013.Посмотреть по адресу:

Сайт издателя | Академия Google

GB175-2007, «Портландцемент и обычный портландцемент», Национальный стандарт Китайской Народной Республики, 2007 г. (китайский).

Посмотреть по адресу:

Google Scholar

GB/T1596-2005, Летучая зола, используемая в портландцементе и бетоне , Национальный стандарт Китайской Народной Республики, Пекин, Китай, 2005. C.

33 Ши, «Пуццолановая реакция и микроструктура химически активированных паст известковой золы», Журнал материалов ACI , том. 95, нет. 5, pp. 537–545, 1998.Просмотр по адресу:

Google Scholar

J.

S. Qian, C. J. Shi, and Z. Wang, «Activation of blended цементы, содержащие летучую золу», Cement and Concrete Research , том. 31, нет. 8, стр. 1121–1127, 2001.

S. Qian, C. J. Shi, and Z. Wang, «Activation of blended цементы, содержащие летучую золу», Cement and Concrete Research , том. 31, нет. 8, стр. 1121–1127, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

C. Ши и Р. Л. Дэй, «Ускорение реактивности летучей золы путем химической активации», Исследование цемента и бетона , том. 25, нет. 1, стр. 15–21, 1995.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Л. Дэй и К. Ши, «Влияние крупности пуццолана на прочность известковых цементных паст с натуральным пуццоланом», Cement and Concrete Research , vol. 24, нет. 8, стр. 1485–1491, 1994.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2014 Xianjun Tan et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

[PDF] Пенобетон: потенциальное применение в теплоизоляции

- Идентификатор корпуса: 54657641

title={Пенобетон: потенциальное применение в теплоизоляции},

автор = {Мохд Захари Нурайни и Абдул Рахман Исмаил и Ахмад Заиди Ахмад Муджахид},

год = {2009}

} - Мохд Захари Нурайни, А. Р. Исмаил, А. Муджахид

- Опубликовано в 2009 г.

- Инженерия, материаловедение

Пенобетон является одним из материалов

в категории легкого бетона, который также

известна как структура с закрытыми ячейками и имеет более низкую

плотность от 300 кг/м3 до 1600 кг/м3 и

свойства теплопроводности между

от 0,10 Вт/мК до 0,66 Вт/мК.

eprints.uthm.edu.my

Влияние полипропиленовых волокон на теплопроводность легкого пенобетона

- A. A. Jhatial, W. I. Goh, N. Mohamad, U. J. Alengaram, K. Mo

- 90 Engineering, Material Science

- 2018

Благодаря снижению постоянной нагрузки на конструкцию и превосходным изоляционным свойствам, легкий пенобетон является потенциальным теплоизоляционным строительным материалом для защиты от городских…

Изоляционные свойства пенобетона с применением пенообразователя и золы-уноса

- E. Rommel, L. Prasetyo1, Y. Rusdianto, R. Karimah, A. Riyanto, S.A. Материаловедение

Серия конференций IOP: Материаловедение и инженерия

- 2020

Пенобетон — это альтернативный материал для стен, который можно использовать в тропических зданиях благодаря его изоляционным свойствам, хорошей теплопроводности и коэффициенту звукопоглощения по сравнению с…

свойства легкого бетона, изготовленного с очень тонким местным песком

- M.

Hossain, Abu Zakir Morshed, Mostafizur Rahman, M. D. Hafiz

Hossain, Abu Zakir Morshed, Mostafizur Rahman, M. D. Hafiz - . известный материал, обладающий отличными теплоизоляционными свойствами. Пенобетон обладает такими преимуществами, как уменьшение собственного веса конструкции и…

Влияние полипропиленовых волокон на прочность при растяжении и тепловые свойства пенобетона различной плотности

- А. А. Джатиал, Го Ван Инн, Н. Мохамад, У. Джонсон Аленгарам, Ким Хунг Мо, Р. Абдулла

Инженерия, материаловедение

- 2017

В настоящее время проживает почти половина населения мира в городских районах повышение температуры в этих районах потребовало разработки теплоизоляционных материалов. Обычный бетон…

Физические и функциональные характеристики пенобетона: Обзор

- А. Радж, Дханья Сатьян, К. Мини

Инжиниринг, материаловая наука

Строительные и строительные материалы

- 2019

Фоворот-резинс.

- 2020

Эта статья представляет собой первый всесторонний обзор использования искусственных и натуральных волокон для производства пенобетона, армированного волокном (FRFC), и было обнаружено, что реологические свойства смеси FRFC оказывают влияние свойствами как волокон, так и пены.

Характеристики легкого бетона на основе синтетического полимерного пенообразования

- M. Kadela, A. Kukiełka, M. Małek

Материаловая, инженерная

Материалы

- 20209292

. чем найденные в литературе для пенобетона при тех же плотностях, а с увеличением плотности были получены меньшие деформации ползучести.

Термомеханические свойства пенобетона различной плотности с полипропиленовыми волокнами

- А. А. Джатиал, В. И. Гох, С. Соху, Н. Мохамад

Инженерия, материаловедение

- 2020

Бетон широко используется при строительстве объектов городской инфраструктуры.

Однако он имеет тенденцию поглощать солнечное излучение, и это излучение высвобождается обратно в воздух в…

Однако он имеет тенденцию поглощать солнечное излучение, и это излучение высвобождается обратно в воздух в…Термомеханические свойства пенобетона различной плотности, содержащего полипропиленовые волокна

- A. A. Jhatial, W. I. Goh, S. Sohu, Н. Мохамад

Инженерия, материаловедение

Arabian Journal for Science and Engineering

- 2020

Бетон широко используется при строительстве объектов городской инфраструктуры. Однако он имеет тенденцию поглощать солнечное излучение, и это излучение высвобождается обратно в воздух в…

Разработка теплоизоляционного легкого пенобетона, армированного полипропиленовыми волокнами

- А. А. Джатиал, В. И. Гох, Н. Мохамад, Т. А. Ринд , А. Р. Сандху

Инженерия, материаловедение

Arabian Journal for Science and Engineering

- 2020

Строительство концентрированных инфраструктур из-за быстрой урбанизации привело к возникновению явления городского острова тепла (UHI), которое приводит к значительному повышению температуры в городских районах.

увеличить…

увеличить…ПОКАЗАНЫ 1-10 ИЗ 10 ССЫЛОК

Бетонные блоки для теплоизоляции в жарком климате

- К. Аль-Джабри, А. Хаго, А. Альнуайми, А. Аль-Саиди

Engineering

- 2005

Development of fibre-based soil–cement block with low thermal conductivity

- J. Khedari, Pornnapa Watsanasathaporn, J. Hirunlabh

Materials Science

- 2005

Air — характеристика пустот пенобетона

- E. Nambiar, K. Ramamurthy

Материаловедение, инженерия

- 2007

Эксплуатационные характеристики и практическое применение обычных строительных теплоизоляционных материалов

- M. Al-Homoud

Engineering

- 2005

Бетон из сельскохозяйственной палочки с палатами (OPS)

- M.

Mannan, C. Gansapathy

Mannan, C. Gansapathy - .

- .salience.

- 2004

Новые теплоизоляционные плиты из кожуры дуриана и кокосовой койры

- J. Khedari, S. Charoenvai, J. Hirunlabh

Материаловедение

- 01903

Влияние порового газа в замкнуто-ячеистых ячеистых структурах при динамическом нагружении

- Весеняк М., Охснер А.

Биология, инженерия

- 2005

Материалы Международной конференции по использованию пенобетона в строительстве: введение

- Р. Дхир, Морей Ньюлендс, А. Маккарти

Инженерное дело

- 2005 904

- Мартин Джонс, А.