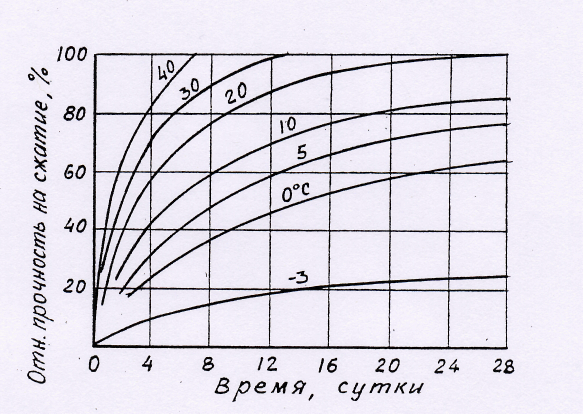

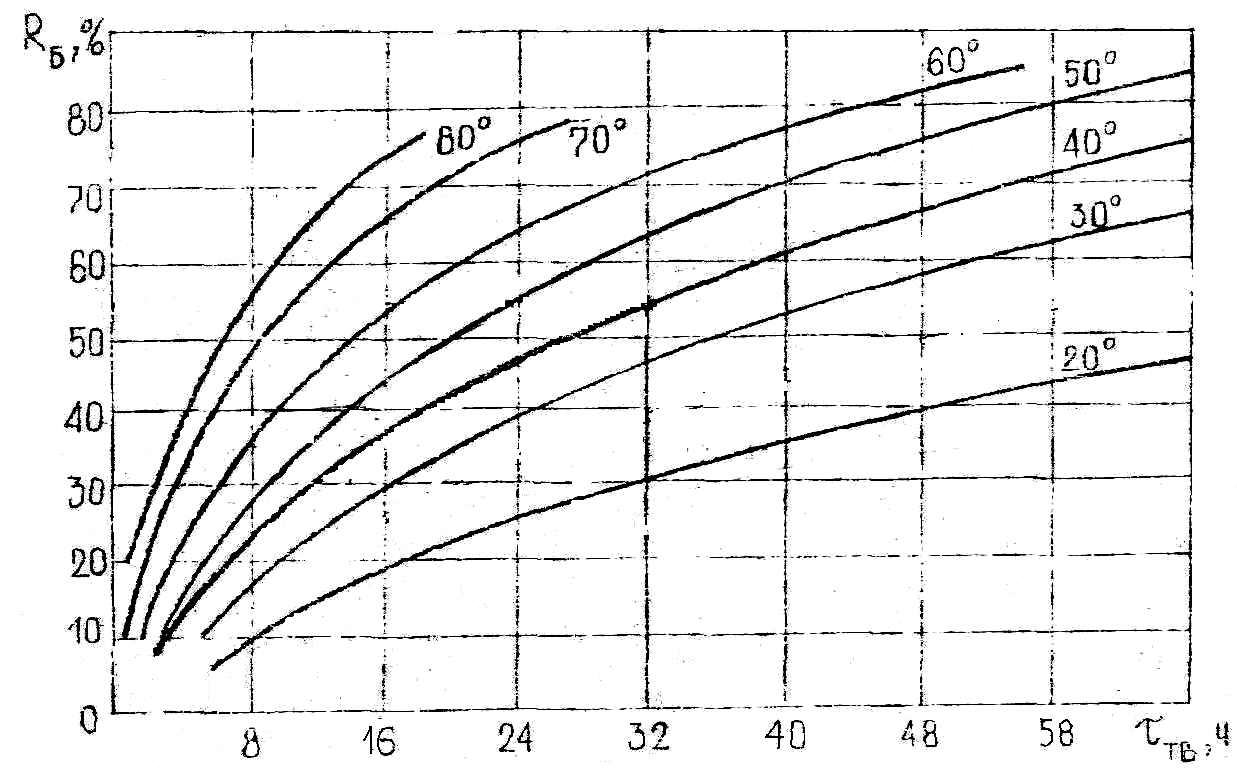

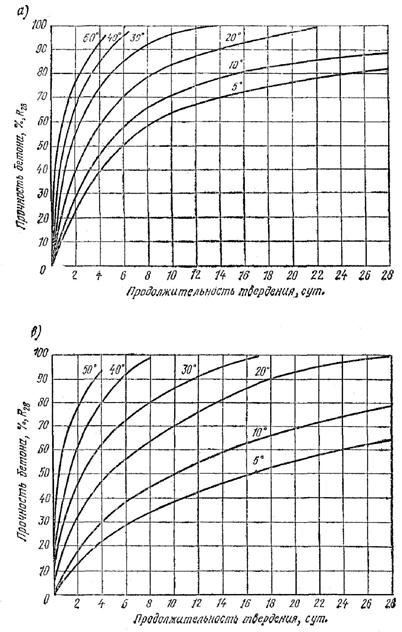

График набора прочности бетона в зависимости от температуры

Сегодня бетон является самым популярным материалом для строительства. Широкое распространение этому материалу принесла высокая прочность. Чтобы получить максимальный показатель, необходимо учитывать ряд факторов, среди которых мы выделим температуру. Мы подробно разберем процесс формирования бетона и узнаем, сколько нужно времени для полного застывания в тех или иных условиях. Освоить материал помогут вспомогательные таблицы и графики.

Основными факторами, которые влияют на процесс набора прочности, являются:

- температура окружающей среды;

- время застывания;

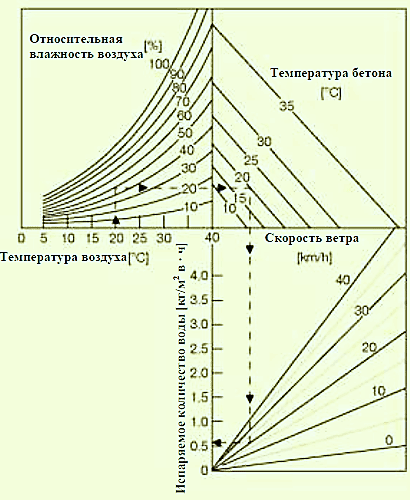

- влажность воздуха;

- марка.

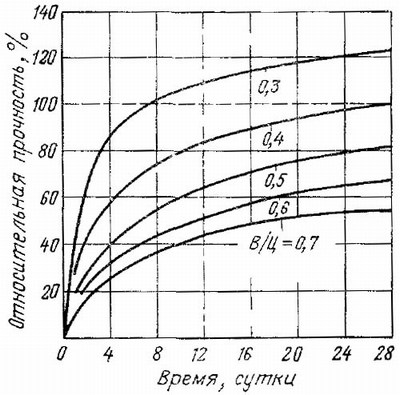

Также стоит учитывать соотношение цемента и воды в смеси, пропорции ингредиентов, способ перемешивания, скорость укладки и регулярность увлажнения. Максимально качественный результат можно получить только при использовании спецтехники. Ручное замешивание не сможет довести смесь до идеальной однородной массы.

Стадии набора прочности и влияние температуры

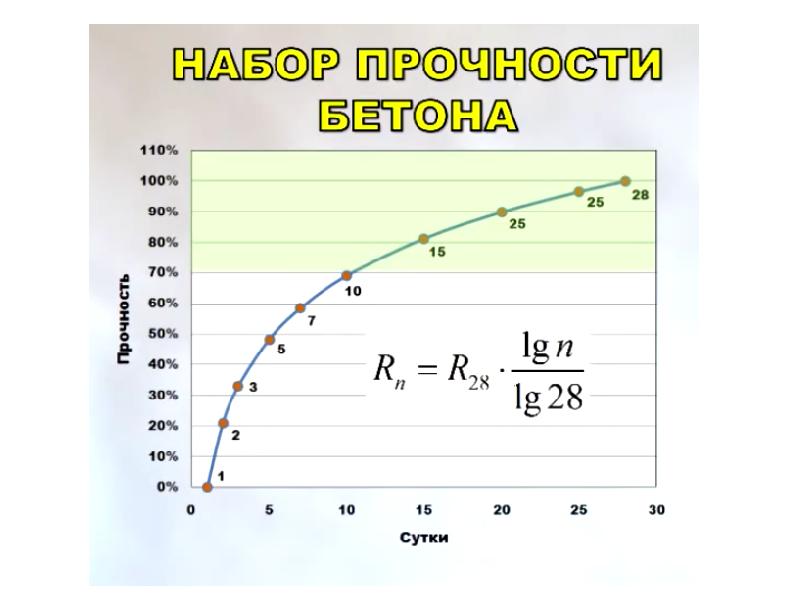

Вы наверняка знаете, что для достижения марочного значения бетона требуется 28 дней. Это общая цифра, которая на деле может отклоняться в большую или меньшую сторону. Чтобы возвести надежную постройку, нужно понимать сам процесс набора прочности, он состоит из двух стадий:

- На первой стадии смесь схватывается – все компоненты бетона соединяются между собой.

- На второй материал набирает прочность и твердеет.

Первая стадия

Схватывание обычно завершается в течение первых 24 часов с момента заливки. Температура окружающей среды напрямую влияет на скорость завершения первой стадии. Если на улице 20°C и выше, то весь процесс может занять 5 часов. Начинается схватывание через 2-3 часа после замешивания раствора, а завершается через 3 часа.

Важно! Стоит понимать, что на протяжении первой стадии раствор бетона остается подвижным. В это время строитель может повлиять на форму изготавливаемой конструкции. Чтобы уменьшить вязкость раствора используется механизм тиксотропии. За счет этой особенности в бетономешалке смесь долго находится на первой стадии.

Вторая стадия

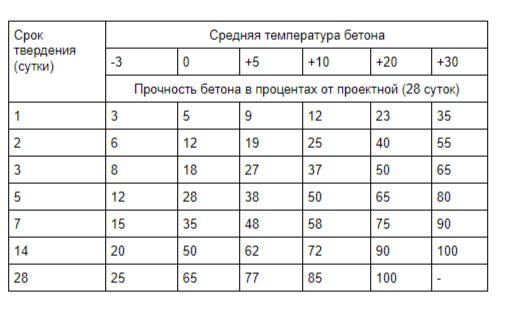

Когда первая стадия завершена, материал начинает твердеть. Необходимую прочность бетон набирает уже через четыре недели, но окончательный набор прочности завершится только через несколько лет. Марку бетона специалисты смогут определить через 28 дней. Набор прочности бетона в зависимости от влажности и температуры проходит с разной скоростью.

Через две недели после заливки бетон наберет до 70% прочности, а через 90-100 дней прочность превысит марочный показатель на 20%. Прекратится процесс через несколько лет, но прочность изменится незначительно. При проверке бетона, залитого 3 года назад, можно узнать, что его прочность вдвое превысила марочный показатель.

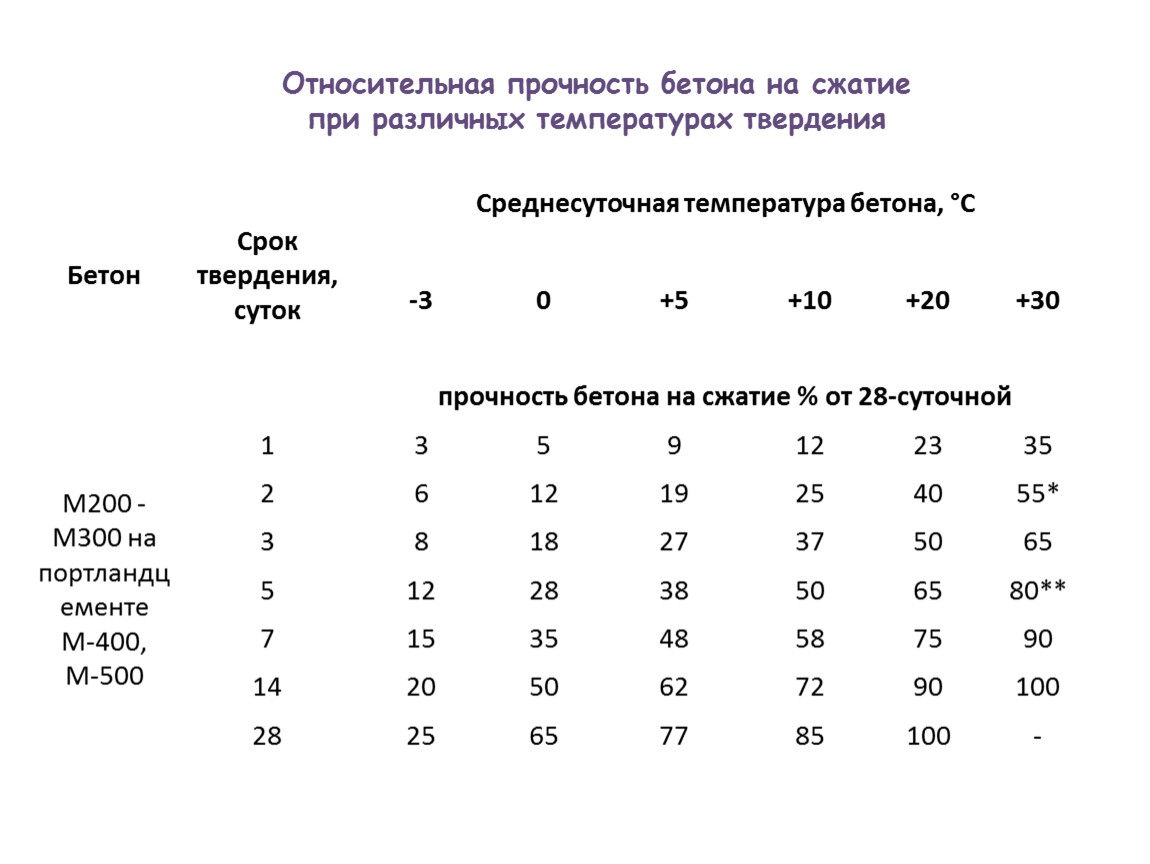

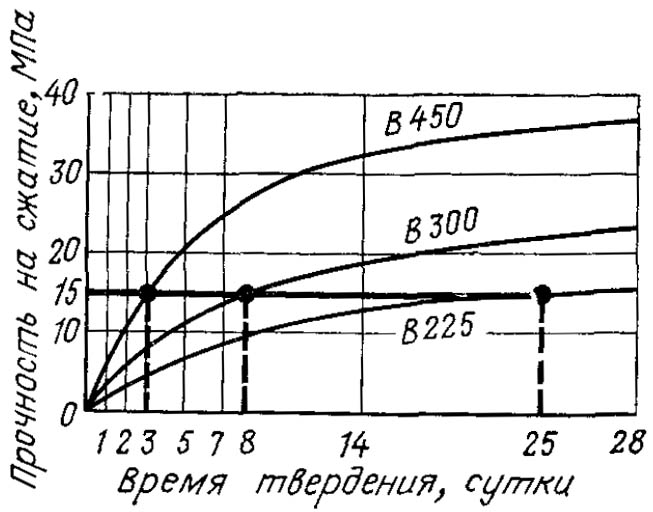

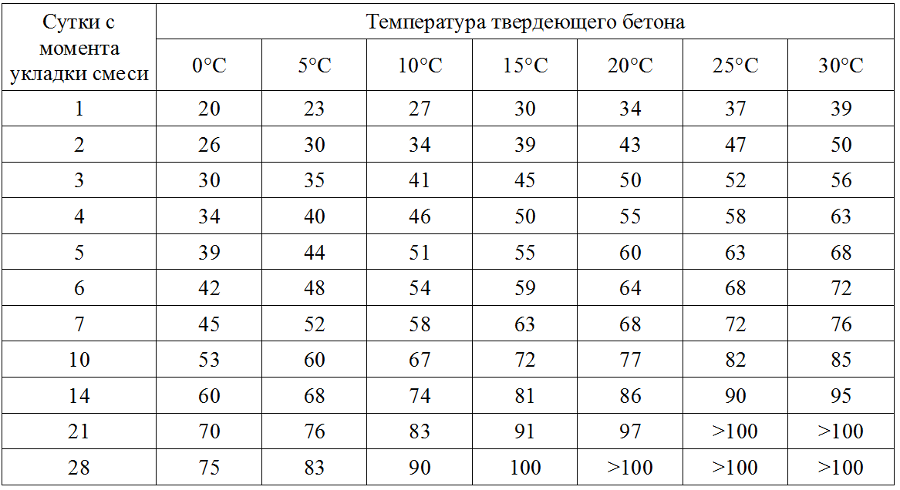

На таблице ниже показано, как длительность набора прочности зависит от температуры:

Температура

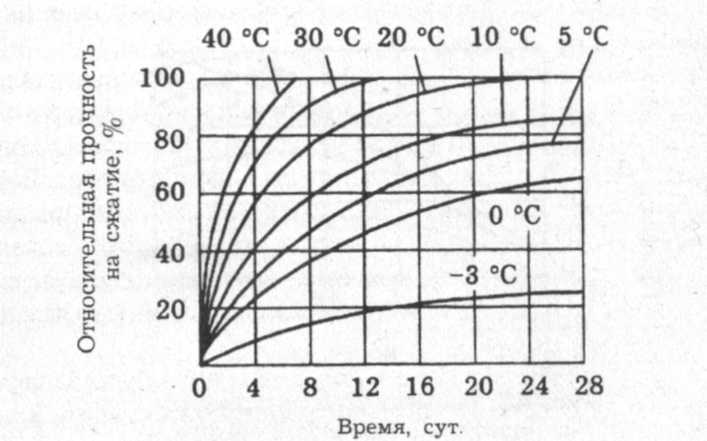

Чем теплее на улице, тем быстрее увеличивается показатель прочности материала. Эта схема работает и наоборот. Процесс полностью остановится при отрицательных температурах. Происходит это из-за того, что вода, обеспечивающая гидратацию цемента, замерзает. Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

Процесс продолжится после повышения температуры воздуха. В России есть много мест, где температура редко превышает 5°C.

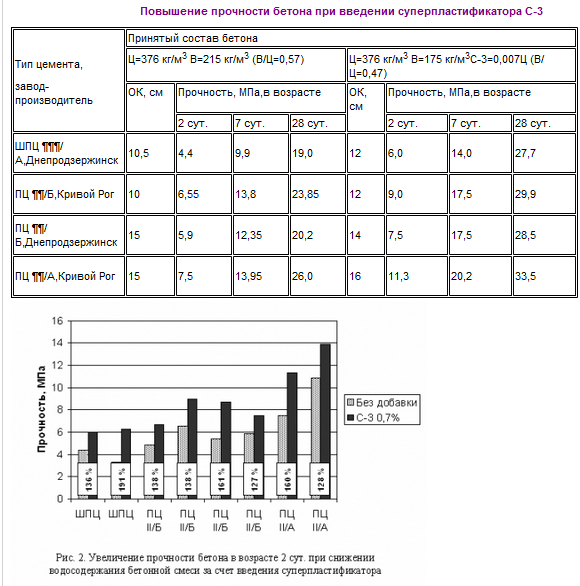

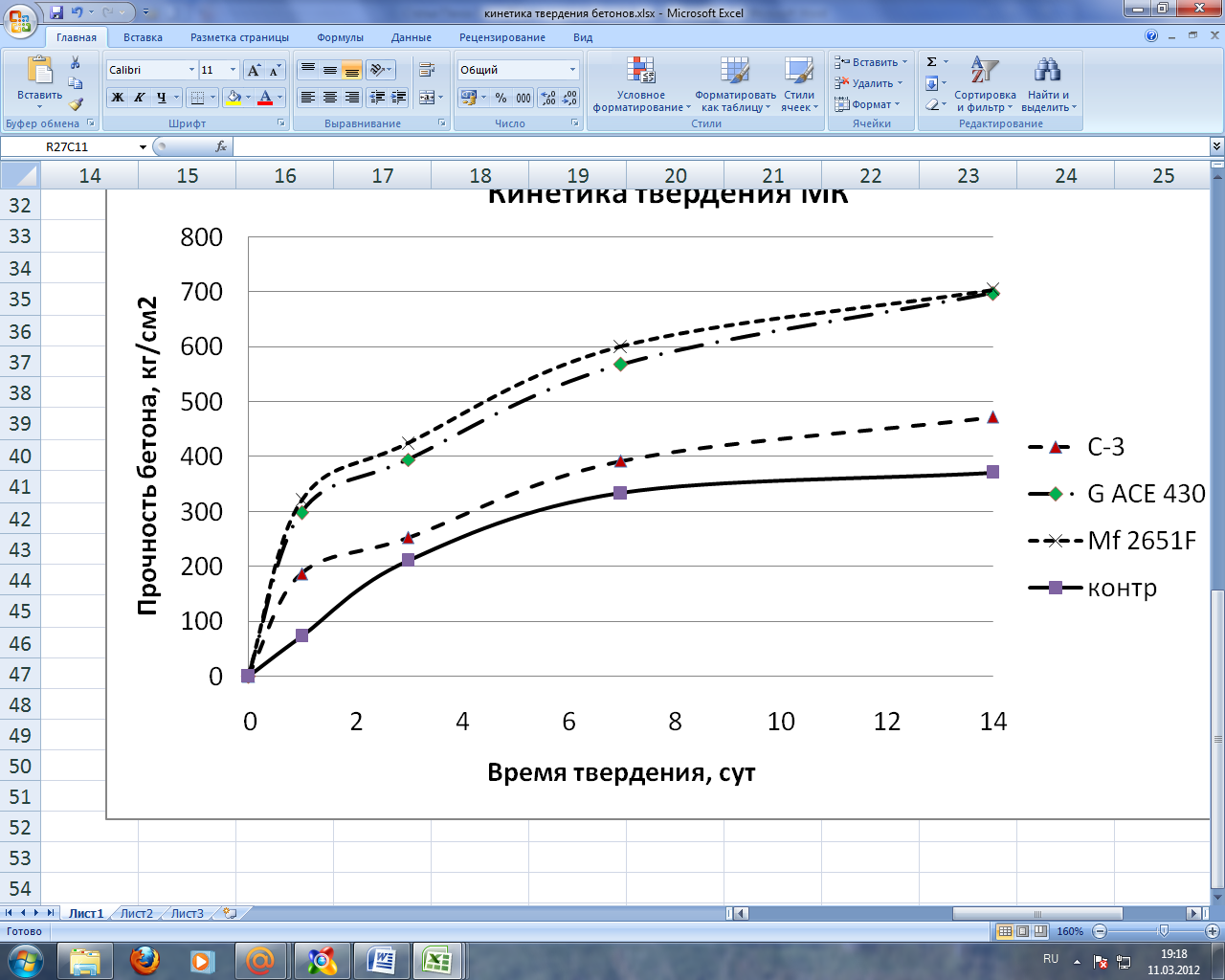

Время набора прочности заготавливаемого бетона можно уменьшить при помощи добавления специальных модификаторов. Касается это и температуры, при которой процесс останавливается. Сегодня в холодных регионах используются добавки, которые позволяют смеси набирать прочность при минусовых температурах. Стоит упомянуть и про быстроотвердевающие модификаторы, за счет которых марочная прочность набирается уже через две недели.

Повышение температуры существенно ускоряет созревания материала. К примеру, при 40°C марочное значение марки можно получить уже через 5-7 дней. Профессионалы рекомендуют выполнять строительные работы именно в теплое время года, так как сроки строительства существенно сокращаются.

Зимой, помимо добавок, вам понадобится подогрев материала. Самостоятельно обеспечить нужную температуру для опалубки и самой смеси крайне сложно. Сделать это можно только при помощи дополнительного оборудования и теплоизолирующих материалов. При перегреве раствор и вовсе испортится, порог приходится на 90°C.

При перегреве раствор и вовсе испортится, порог приходится на 90°C.

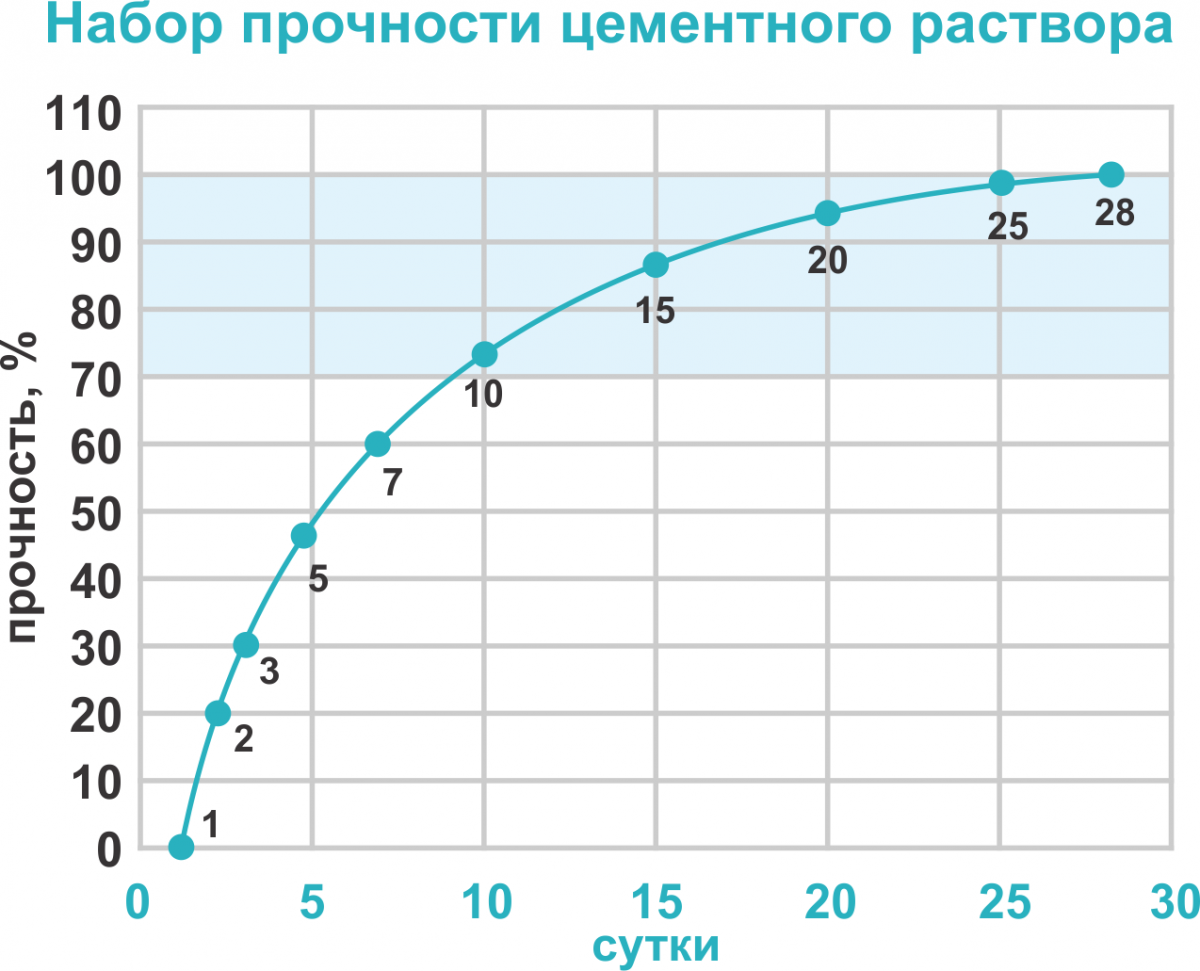

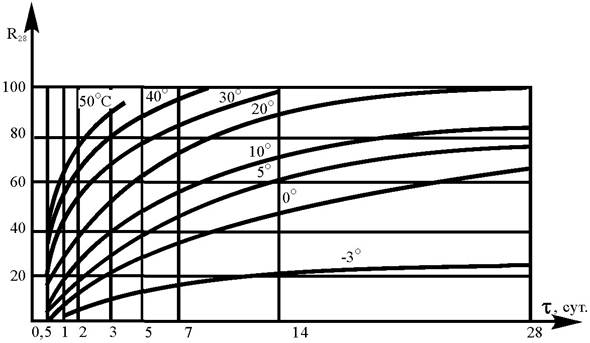

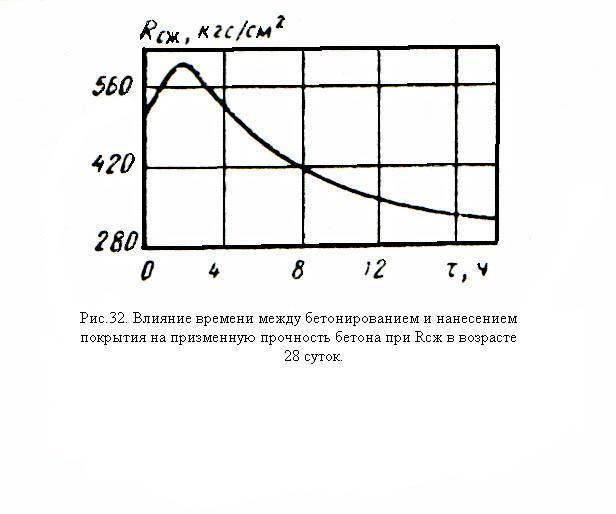

График набор прочности

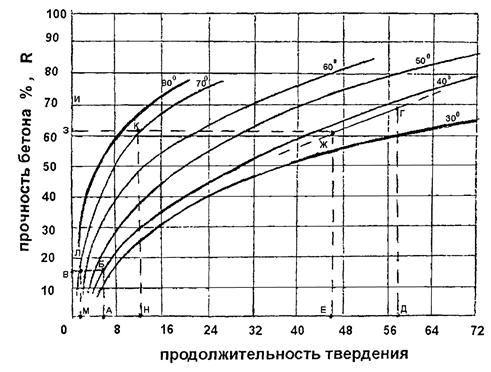

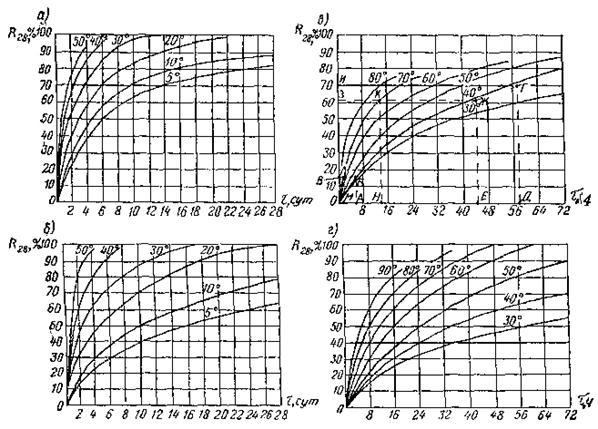

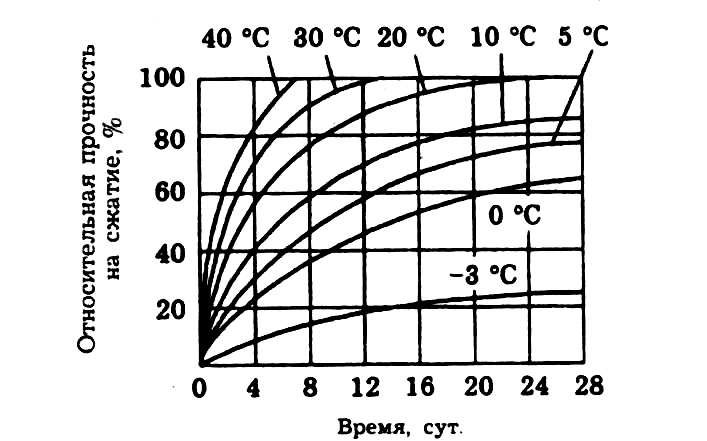

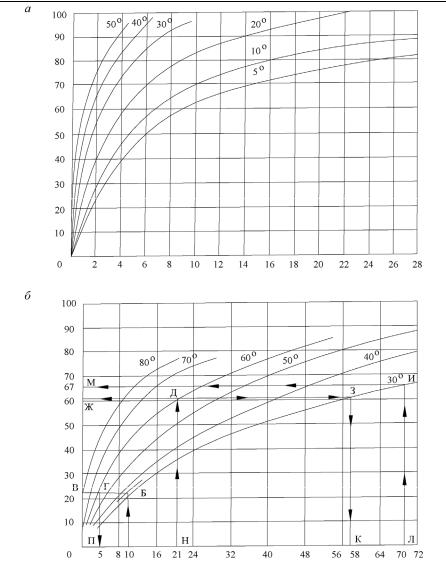

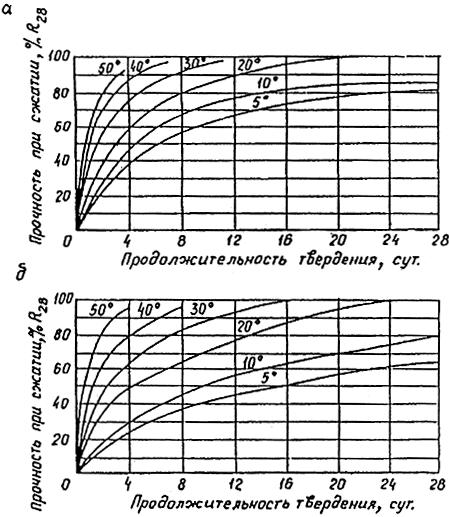

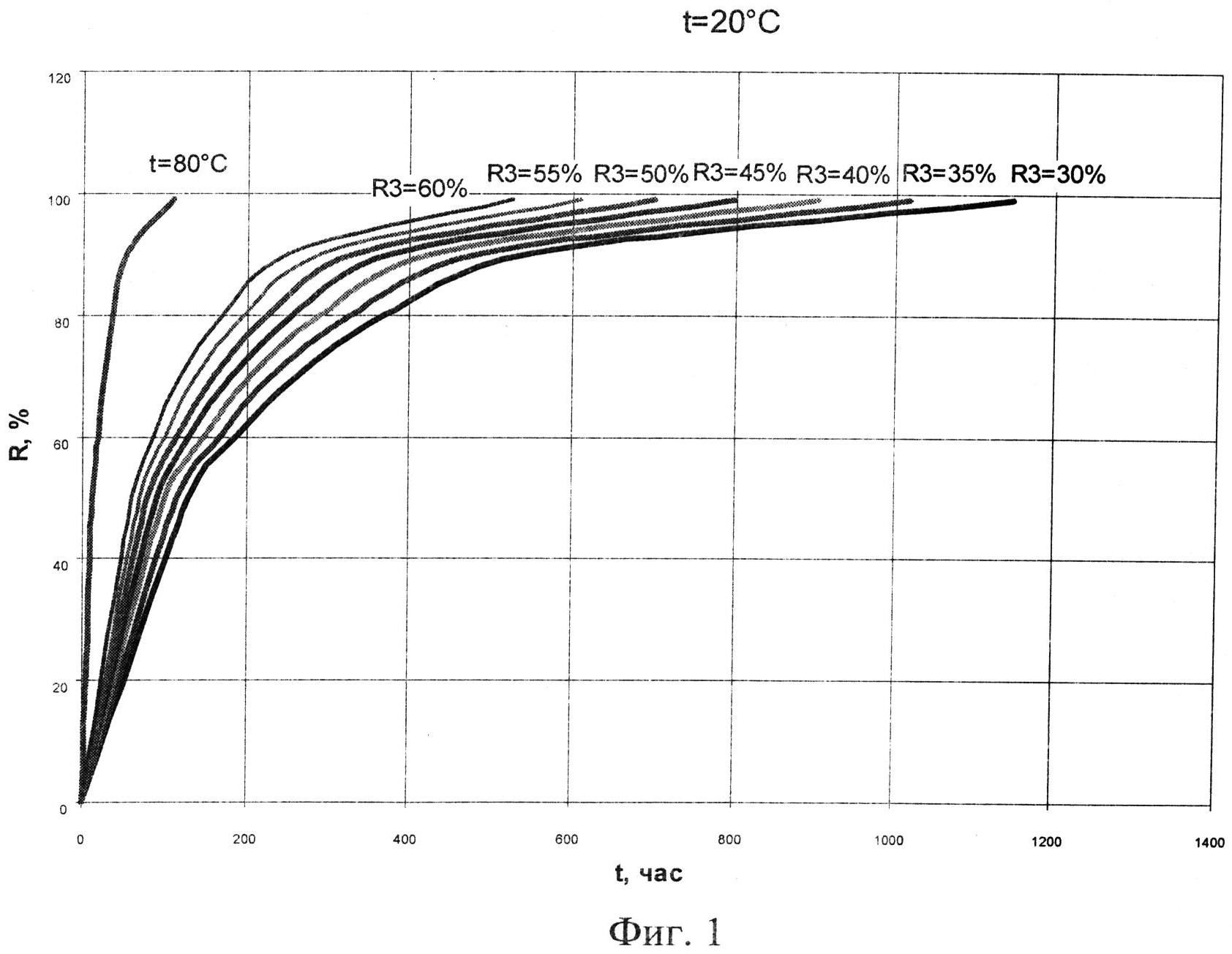

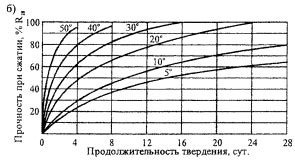

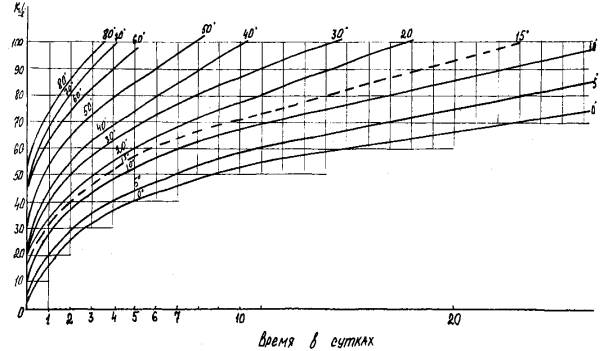

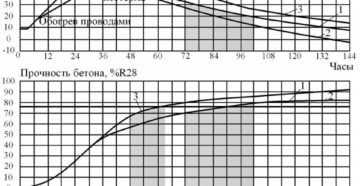

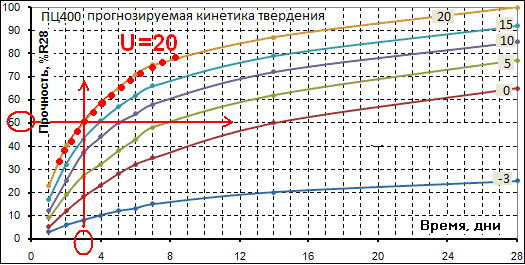

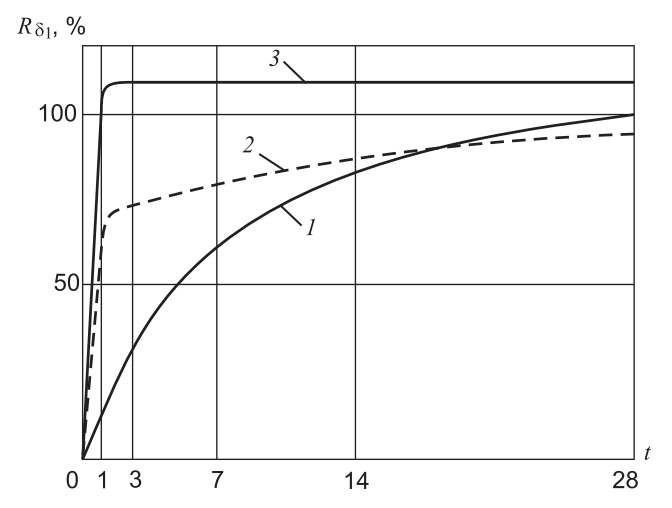

Изучите график набора прочности бетонной смеси, чтобы понять, как процесс твердения зависит от температурных показателей. На графике набора показателя прочности бетона показан процесс твердения бетона M400, кривые для других марок будут меняться. Изучив процесс, вы поймете, сколько нужно суток для достижения разных уровней прочности. Первая линия соответствует 5°C, последняя – 50°C, то есть каждая кривая относится к определенному температурному уровню:

График набор прочности по суткамСпециалисты при помощи этого графика могут определить, когда нужно проводить распалубку монолитного фундамента. По правилам, опалубку можно демонтировать после преодоления 50% прочности от марочного значения бетона. Обратите внимание, что при температуре 10°C или ниже значение марки будет достигнуто только через 4-5 недель. Чтобы ускорить процесс, следует обеспечить подогрев смеси.

Заключение

Как показывает практика, существует множество причин изменения прочностных показателей бетона. Важно учитывать пропорции, качество компонентов, особенности местности и, конечно же, температуру.

График набора прочности бетона — таблица по суткам. | Пенообразователь Rospena

Ключевым достоинством бетонных конструкций являются их высокие прочностные свойства и надежность. В зависимости от марки материал может использоваться в различных условиях. При этом степень набора прочности зависит от разных факторов.

Процесс набора

Бетон представляет собой популярный каменный материал, который создается на основе смеси воды, вяжущей добавки и заполнителя. В его состав вносятся специализированные добавки, отвечающие за особые свойства и функции.

В процессе гидратации происходит образование надежных монолитных соединений, которые приобретают свойства прочного искусственного камня.Для формирования монолита требуется несколько недель (до 28 суток), а получение заводских качеств занимает до 6 месяцев.

Созревание бетона состоит из 2 этапов:

- Схватывание. Является начальной стадией.

- Твердение. Финишная стадия.

Зная все нормы созревания, можно определить, сколько лет прослужит монолитная конструкция.

Схватывание

Использовать стройматериал сразу после заливки нельзя. Перед этим необходимо ознакомиться с графиком набора прочности бетона и спецификой каждого этапа его созревания. Нередко смесь доставляется на строительную площадку с помощью специальной техники, поэтому ее поддерживают в подвижном состоянии с помощью автоматизированного оборудования. Технология тиксотропии сохраняет базовые параметры консистенции до момента заливки, приостанавливая естественное созревание.

Но если выдержать смесь дольше допустимого времени или подвергнуть ее воздействию высоких температур, требуемые рабочие свойства будут ухудшены. В таблице набора прочности бетона упоминается, что он схватывается за период от 20 минут до 20 часов. Если работа выполняется при отрицательных температурах в зимнее время, термин увеличится до 6-10 часов.

В таблице набора прочности бетона упоминается, что он схватывается за период от 20 минут до 20 часов. Если работа выполняется при отрицательных температурах в зимнее время, термин увеличится до 6-10 часов.

Для защиты конструкции от деформации необходимо позаботиться о наличии теплой опалубки. Армированные элементы тщательно прогреваются и очищаются от льда. В летний период теплая опалубка малоэффективна.

Еще некоторые эксперты используют для зимних работ специализированные добавки и теплоизолирующие материалы. Выбирая этот вариант, необходимо ознакомиться с их свойствами и инструкцией по применению.

Для нагревания смеси можно использовать такие приспособления:

- Пар.

- Электроток.

- Известь-кипелку.

- Экзотермические цементы.

- Всевозможные ускорители.

Специалисты рекомендуют приступать к заливке раствора в формы при +20°C. В таком случае схватывание наступит через 1 час и займет не больше 60 минут. В жаркую погоду процесс происходит практически моментально.

Если применяются марки М300 и М200, а окружающая температура держится на отметке +20 °C, схватывающий процесс будет длиться в течение 1 часа.

Зная, сколько бетон набирает прочность, можно грамотно рассчитать время реализации проекта и определить приблизительные финансовые расходы.

Твердение

Следующий этап заключается в затвердевании бетонной смеси под воздействием гидратации. Процесс заключается в формировании из минералов цемента новых соединений. Если в составе раствора отсутствует влага, затвердевание будет замедлено или вовсе приостановлено, из-за чего материал не получит требуемую прочность и начнет растрескиваться.

При нормальном температурном режиме и достаточном количестве жидкости прочность будет постоянно расти. К благоприятным условиям относят температуру +20 °C и показатель влажности воздуха не меньше 90%.

Если такие требования соблюдены, процесс наращивания прочности составит 7-14 суток. За этот термин раствор получает 60-70% заявленной прочности, после чего процесс замедляется.

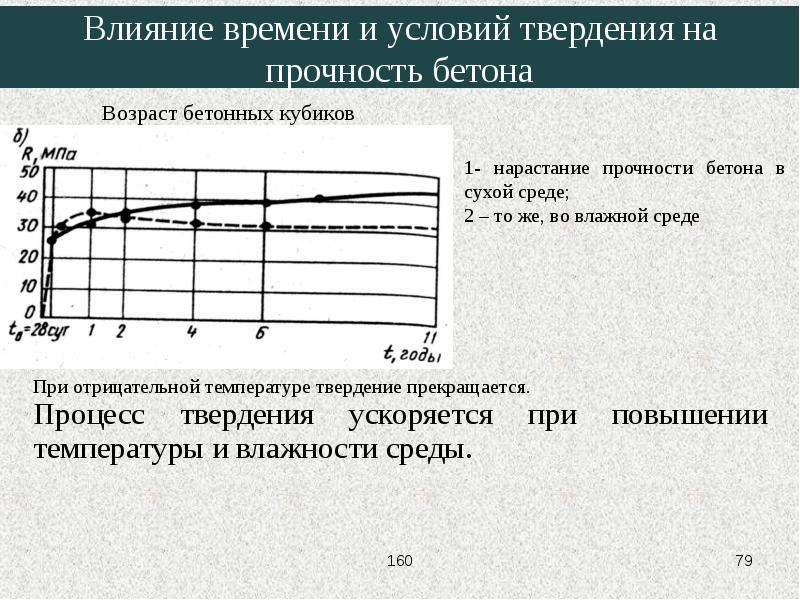

При выдерживании бетона в воде его прочностные свойства будут более высокими, чем при твердении на воздухе. Сухая среда способствует быстрому испарению влаги и остановке процесса. Это связано с тем, что зерна цементной смеси не успевают вступить в гидратацию. Поэтому, чтобы избежать неприятных последствий, необходимо исключить преждевременное высыхание бетона.

В процессе твердения монолита его объем постоянно меняется. Еще материал дает усадку — в поверхностных зонах она более быстрая, чем во внутренней части. В случае нехватки влажности при твердении на поверхности бетона появятся усадочные трещины. Дефекты возникают также при обильном тепловыделении.

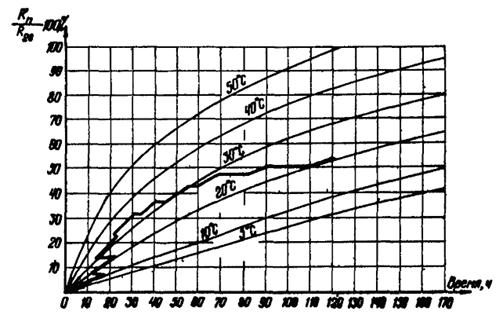

Время набора прочности бетона зависит и от окружающей температуры. При низких отметках процесс замедляется, а при высоких — ускоряется.

Если возводимая конструкция будет подвергаться дополнительным нагрузкам или есть необходимость быстрее демонтировать опалубку, процесс твердения придется ускорить. Для таких задач задействуют специализированные добавки. Их концентрация определяется опытным путем в строительной лаборатории.

Чтобы получить заводскую прочность в сжатые сроки, необходимо правильно обслуживать раствор и поддерживать его во влажном состоянии, защищая от сотрясений, ударов и повреждений. При ненадлежащем уходе материал станет низкокачественным и уязвимым к растрескиванию.

Ключевой причиной нехватки прочности является низкая температура, которая сопровождает строителей при зимнем бетонировании.

Под воздействием холода возникают 2 проблемы:

- Замедление гидратации и рост сроков набора.

- Вымерзание жидкости из состава бетонной смеси, из-за чего набор прочностных свойств приостанавливается.

При низкой температуре сроки получения прочностных свойств сильно увеличиваются, поэтому к исходному сырью добавляют специальные компоненты.

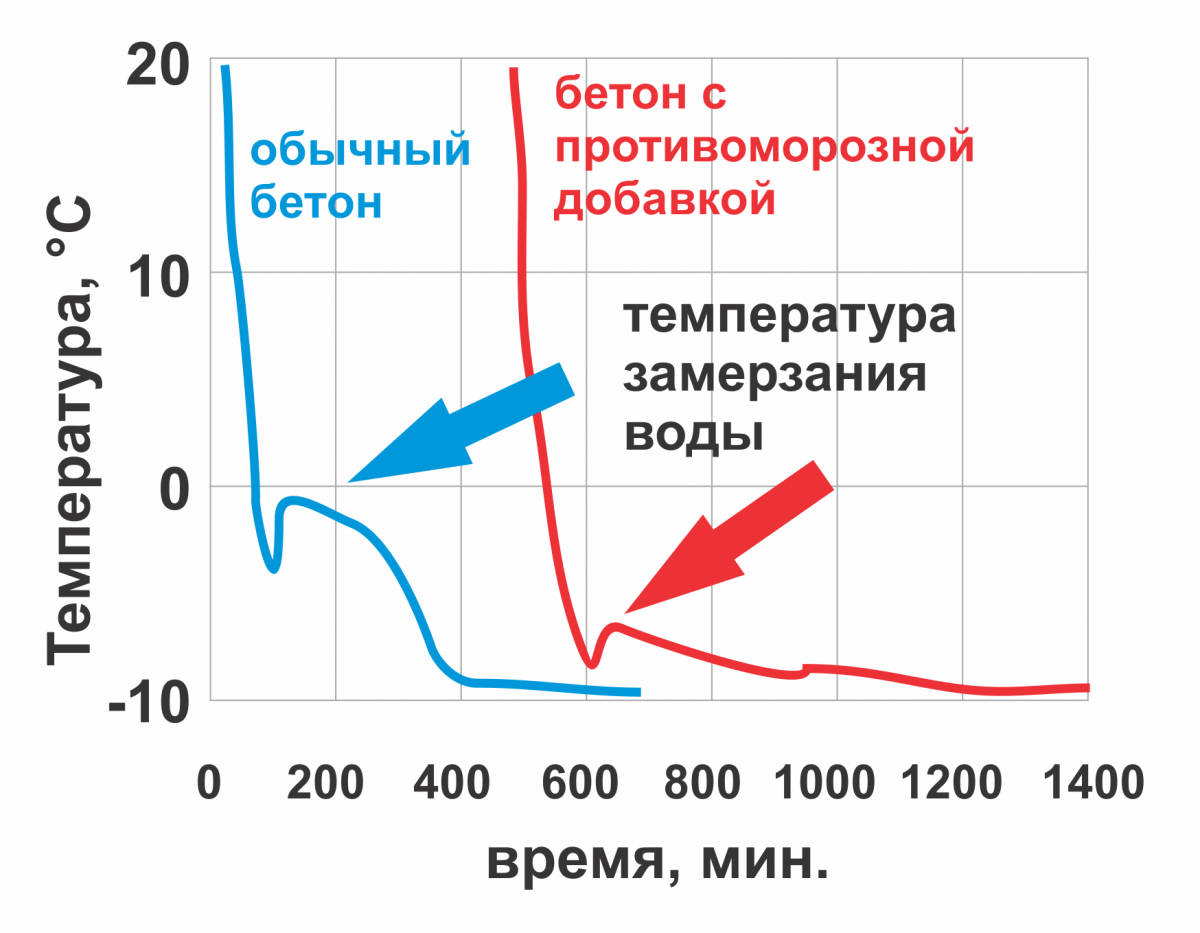

В зимних условиях инженеры задействуют противоморозные добавки, которые запускают процессы набора и снижают температуру замерзания жидкого вещества.

При необходимости ускорить твердение при высокой температуре или повышенной влажности исходное сырье подвергается прогреву. После заливки смеси поверхность бетона нужно усилить матами или щитами, которые будут удерживать температуру от гидратации и сохранять требуемые условия. Если наполнитель замерзнет, его запрещено использовать для дальнейших работ.

Электрический прогрев бетона востребован на тех строительных площадках, где имеется доступ к трансформаторам с большой мощностью. Выполнение бетонных работ с применением электрического оборудования — лучший способ получить заводскую прочность без потери эксплуатационных качеств материала.

В зимний период бетон укрывают с целью защиты поверхности от потери тепла.

Особенности набора прочности

График твердения бетона зависит от разных факторов. При опускании температурных показателей процесс замедляется, а нулевая отметка термометра приостанавливает его, поскольку жидкость в составе начинает замерзать, а качество материала ухудшается.

При отсутствии требуемого объема влаги бетонная конструкция не может получить заводские эксплуатационные свойства, а при автоклавном отвердении процесс сильно ускоряется. Наличие влаги в воздухе сокращает интервал.

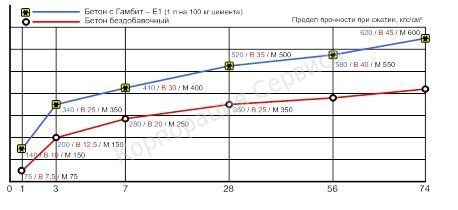

График набора прочности бетона В25 определяется его составом. Составы более высокой марки твердеют быстрее, что заставляет работников приступать к обработке более оперативно. В период с 3 по 10 сутки после заливки материалу нужно обеспечивать благоприятные условия. При теплой погоде раствор укрывают водоотталкивающей пленкой, а сам камень увлажняется каждые сутки по 6-7 раз.

Смесь нужно изолировать от прямых лучей. В зимний период бетон прогревают искусственным путем и утепляют. Для этих целей используют специальное обогревательное оборудование, препятствующее замерзанию жидкости и защищающее конструкцию от осадков. Необходимо придерживаться нормативно-безопасного срока набора, который указывается в диаграммах СНиП.

От чего зависит набор прочности

Среди ключевых факторов, влияющих на интенсивность получения прочности, выделяют:

- Марку цементной смеси.

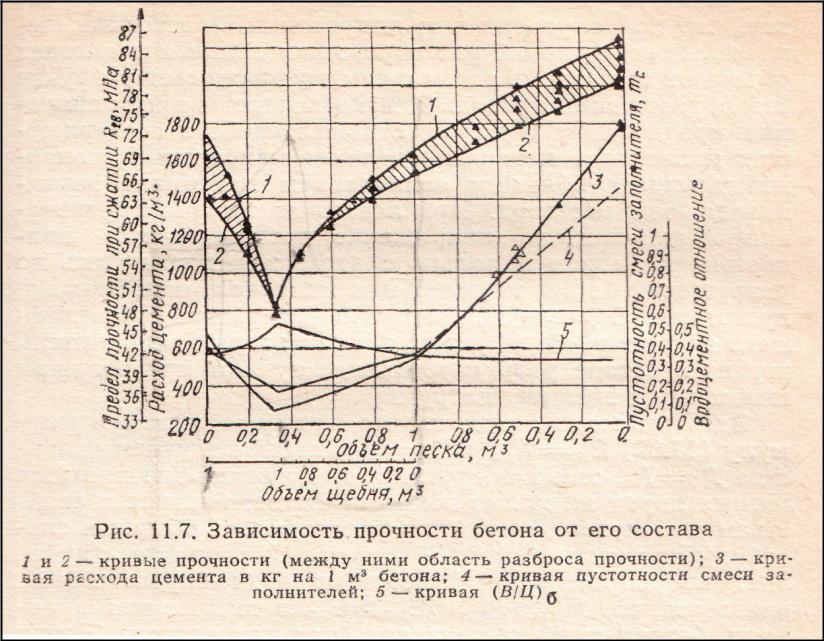

- Пропорции воды и цемента.

- Пропорции других добавок.

- Метод уплотнения.

- Температурно-влажностный режим.

- Способ и скорость укладки.

- Качество и интенсивность увлажнения.

По мере повышения марки бетона нужно менять пропорции компонентов, поскольку от них зависят конечные прочностные свойства.

Фундаменты из высоких марок цементной смеси характеризуются повышенной надежностью, большим сроком службы и прочностью. В холодный период камень становится более прочным из-за способности выделять тепло, однако, чтобы сбалансировать график образования монолита, лучше внести в состав специализированные добавки. Они предназначаются для ускорения твердения и остановки гидратации.

С такими компонентами состав приобретает марочную прочность уже через 2 недели. На набор прочностных свойств влияет тип компонентов состава. Так, глиноземистый цемент может упрочняться даже в сильный мороз, поскольку он способен выделять в 7 раз больше тепла, чем классический портландцемент.

Важное значение отыгрывает форма и фракция зерен органических добавок. Если они обладают неправильной формой и шероховатой поверхностью, это создает благоприятные условия сцепления и повышает качество материала. По мере увеличения доли воды происходит расслоение массы.

Для ускорения процесса и сокращения термина выдержки бетона лучше воспользоваться пескобетонами с минимальным соотношением воды/цемента. Если материал не имеет хорошего уплотнения, в процессе созревания он получит не больше 50% от заявленной прочности. Используя ручные уплотняющие приспособления, можно поднять показатель на 30-40%.

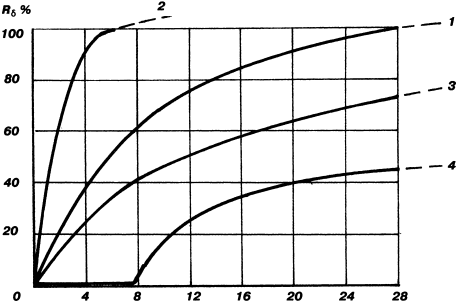

График по суткам

График получения заводской прочности бетона по суткам указывает временной интервал, за который смесь приобретает заводские свойства. В благоприятной среде состав успевает «созреть» за 28 суток, при этом наибольшая эффективность твердения замечается в течение первых 5 дней. Через неделю с момента заливки прочностной показатель достигает 70%. При этом приступать к дальнейшим работам разрешается только после получения 100% значения, т.е. через 28 суток.

Однако при изменении окружающих условий показания графика могут меняться. Чтобы точно определить, за сколько времени бетон полностью затвердеет, следует выполнить контрольные испытания образцов.

В теплую пору процесс оптимизируется с помощью 2 методов:

- Выдержка бетона в опалубке.

- Созревание смеси после демонтажа опалубочной конструкции.

Если работа выполняется в холодный период, конструкцию нужно дополнительно обогревать и защищать гидроизолирующими материалами. В противном случае процесс полимеризации будет замедлен.

Марка бетона М200-М300 (раствор создавался на базе портландцемента М400-М500)Среднесуточная температура, при которой твердеет бетон, °CИнтервал твердения 1235714 Прочность бетона на сжатие (% от заводского значения)-3368121520051218283550+591927384862+10122537505872+20234050657590

Для ускорения процесса и сокращения времени выдержки следует воспользоваться пескобетонами с минимальным соотношением воды к цементу. Если пропорции воды и цемента равны ¼, сроки из графика будут сокращены в 2 раза. Чтобы получить положительный результат, состав можно разбавить пластификаторами.

Нормативные документы, регламентирующие набор прочности бетонной смеси

Ключевым документом, регламентирующим сроки и условия твердения бетона, является ГОСТ 18105-2010. Еще обработка бетона контролируется стандартом ГОСТ 26633-2012. Для промышленного возведения построек используются другие правовые акты.

Прочностные свойства бетонных конструкций зависят от многих факторов и создаются под воздействием различных условий. Задача строителей заключается в подготовке правильной бетонной смеси и обеспечении благоприятных условий для повышения прочности.

График набора прочности бетона — обзор

График набора прочности бетонаВсем хорошо известно, что бетонные конструкции сегодня сделали строительную индустрию самой высокотехнологичной и наиболее мобильной.

Однако его одновременно можно считать наиболее древним искусственным камнем. Наиболее древние упоминания о нем мы встретим в истории Древнего Египта, где он широко использовался в создании шедевров ранней архитектуры – величественных храмов и пирамид. До сих пор трудно представить, как египетские строители могли создать такие гигантские сооружения. Но именно технология работы с цементными растворами, что могло быть обеспечено наличием природных ресурсов – песка, позволила так быстро построить столько поистине величественных творений.

Рис.2

Подобные технологии можно встретить в истории Малой Азии, Средиземноморских государств, индийских и китайских культур. Здесь они приняли несколько иной вид, называясь глинобитием, землебитием, сухой набойкой при помощи замешивания гипса или известки, др

Основа бетона — песокугих местных материалов. В прошлом веке произошел настоящий прорыв – появилась потребность в возведении солидных промышленных зданий, гидрозапорных сооружений, массового жилого строительства и других объектов. Не менее важно было применять этот замечательный раствор в период восстановления стран, которые сильно пострадали от Второй мировой войны. Именно тогда по существу был оценен технический и технологический потенциал бетона.

Преимущества бетонного строительства

Всем, кто хотя бы раз занимался строительством, хорошо известно, что конструкции можно делать непосредственно на строительной площадке. Это позволяет осуществить смесь из цемента, песка, щебня и воды – известный всем бетон.

Сфера работ с бетономОна, эта смесь, сегодня выпускается многочисленными производителями промышленным способом и продается в определенной расфасовке. Это позволяет строить скоростными темпами, обеспечивая высокий ритм работы. Однако в жизни может быть масса различных ситуаций. При небольших объемах – стройка на дачном участке, облагораживание придомовой территории или обновление отмостки вокруг дома или хозяйственной постройки, не имеет экономического смысла приобретать ненужные или излишние материалы. Поэтому, в данной ситуации лучше всего сделать замес собственными руками. Но для пущей прочности и надежности, а также для всемерного употребления запросов потребителей, промышленность выпускает сухую бетонную смесь в небольшой расфасовке – от 10-ти до 50-ти кг.

- функциональные качества и прочность значительно выросли из-за присутствия современных высокотехнологичных полимерных добавок и уплотнителей;

- для достижения отменных показателей конечного продукта, нужно строго следовать инструкции и добавлять столько воды, сколько в ней указано;

- сухая смесь не переносит попадания влаги, при соблюдении этих моментов она может достаточно долго храниться – до полугода и более;

- этот раствор отлично функционирует, и ни при каких условиях не распадается на фракции. Водно-керамзитная и цементно-песчаная фракция этому бетону никогда не грозит;

- отлично принимает современные пигменты для придания определенного оттенка и осуществления эстетических замыслов проектировщика.

Особенности материала

Профессиональные строители знают, что всевозможные бетонные смеси, которые используются сегодня, различаются по маркам содержащегося в нем цемента. Именно благодаря этому показателю конструкции, можно распределять по уровню эксплуатационной устойчивости. Все, кто пусть даже один раз сталкивался с бетонированием, знает, что оно требует определенного промежутка времени, чтобы приобрести проектную прочность, как говорят – «застыть». Процессы застывания и затвердевания лежат в основе стабилизации физических свойств и качеств бетона, то есть приобретения его марочной прочности. У профессионалов это носит название периода выдерживания раствора.

Именно благодаря этому показателю конструкции, можно распределять по уровню эксплуатационной устойчивости. Все, кто пусть даже один раз сталкивался с бетонированием, знает, что оно требует определенного промежутка времени, чтобы приобрести проектную прочность, как говорят – «застыть». Процессы застывания и затвердевания лежат в основе стабилизации физических свойств и качеств бетона, то есть приобретения его марочной прочности. У профессионалов это носит название периода выдерживания раствора.

Немного технологии

Работа со строительными смесями имеет некоторые особенности, которые касаются и бетона. Технология бетонирования разделяет следующие этапы:

- выравнивание площадки, где будет производиться бетонирование;

- создание деревянной опалубки, при необходимости — армирование;

- замес бетонного раствора;

- заливка бетона при помощи специального желоба;

- набор прочности – застывание;

- снятие элементов опалубки.

Именно процессы, происходящие в залитом бетоне, в значительной степени влияют на его дальнейшую эксплуатацию и прочность. Ведь именно от этих критериев зависит надежность конструкций, безопасность человеческого здоровья и многочисленных жизней.

Набор прочности бетона и его особенности

Климатические условия нашего отечества достаточно разнообразны, но большинство регионов располагается там, где преимущество холодных температур и природных осадков — очевидно. Сезонность строительства также сильно зависит от погодных естественных факторов. Это может выражаться в следующем. Недолгие летние дни, когда температура значительно превышает нулевые отметки, течение застывания бетона происходит при помощи естественных факторов, не требуя субъективного вмешательства – применения техники или других приспособлений. Пожалуй, бетонные изделия, произведенные в этот период, обладают наилучшими качествами и технологическими показателями. Всемерная оптимизация выдержки и разнообразных физических, технологических и механических качеств бетона с лучшими коэффициентами вариаций. Все, что необходимо, производится под руководством специалистов, основным документом для которых является график. Если летние условия позволяют бетону дозреть после снятия опалубки, то условия низких температур и повышенной влажности требуют дополнительного обслуживания и оптимизации. График набора прочности бетона отражает все необходимые для проектировщиков и строителей показатели. Он отражает самые тонкие нюансы того, что происходит внутри монолита под воздействием самых различных факторов. Например, осеннее-зимне-весенний период в наши дни не является препятствием для строительства. Для этого используют различные способы – согревание раствора, обработка теплом, усиление полимерными составляющими, всевозможные способы изоляции от попадания влаги.

Все, что необходимо, производится под руководством специалистов, основным документом для которых является график. Если летние условия позволяют бетону дозреть после снятия опалубки, то условия низких температур и повышенной влажности требуют дополнительного обслуживания и оптимизации. График набора прочности бетона отражает все необходимые для проектировщиков и строителей показатели. Он отражает самые тонкие нюансы того, что происходит внутри монолита под воздействием самых различных факторов. Например, осеннее-зимне-весенний период в наши дни не является препятствием для строительства. Для этого используют различные способы – согревание раствора, обработка теплом, усиление полимерными составляющими, всевозможные способы изоляции от попадания влаги.

Показатели графика

Стандарты – дело очень серьезное и придерживаться их очень важно. От этого зависит дальнейшая судьба строения и его безопасность. Согласно инструктивным материалам, конченое застывание и созревание бетона происходит в течение двадцати восьми – тридцати дней. В этот период происходят самые разнообразные процессы, в результате которых возникает монолит. При этом стоит учитывать следующее:

В этот период происходят самые разнообразные процессы, в результате которых возникает монолит. При этом стоит учитывать следующее:

- оговоренные в инструкциях сроки – до месяца актуальны для созревания раствора при температуре воздуха 300С, то есть в идеальных условиях;

- пониженная температура и более жесткий погодный режим – 100С и ниже сильно замедляет все процессы – застывание происходит очень медленно и здесь требуется согревание и защита от попадания осадков;

- когда бетону приходится созревать при морозе, то есть ниже 00С, без вмешательства в нем могут произойти непоправимые изменения. Поэтому в данном случае используются специальные вещества, которые можно считать присадками, добавляющиеся в раствор перед наполнением опалубки.

В графике отлично видны все без исключения важные моменты, где и когда нужно повлиять на происходящее внутри массы, чтобы превратить его в настоящий, прочный и надежный строительный камень, каким бетон и должен быть. Чтобы наши дома, мосты и дамбы служили десятки и сотни лет, пример древних строителей всегда нужно помнить.

Чтобы наши дома, мосты и дамбы служили десятки и сотни лет, пример древних строителей всегда нужно помнить.

Видео график набора прочности бетона

Увлажнение бетона

Приготовление, транспортировка и укладка приготовленного бетона, начало очень важного процесса при проведении бетонных работ – гидратации входящего в состав бетона цемента. Вода выполняет очень важную роль в растворе, без нее не может происходить твердение бетона. Гидратация это постепенный набор прочности бетона, в результате которого получается прочное монолитное соединение. Большую роль в процессе твердения бетона играют погодные условия и температура окружающего воздуха.

Твердение бетона

Бесконтрольны и быстрый выход влаги из уложенного бетона приводит к обезвоживанию и как следствие к потере прочностных характеристик. Результатами быстрого высыхания бетона могут быть:

Результатами быстрого высыхания бетона могут быть:

- замедление процесса твердения, гидратации и набора прочности;

- появление на поверхности бетона мелких трещин;

- появляются микротрещины в бетоне;

- понижение прочностных качеств до 40%. В результате потерь полученная прочность будет 60% от запроектированной;

- снижение морозоустойчивости газо- и водопроницаемости.

Для того чтобы предотвратить все эти негативные последствия быстрого испарения воды, необходимо производить увлажнение бетона.

Первоочередные мероприятия ухода

Недостаток воды приводит к тому, что часть цемента остается незадействованной и не вступает в реакцию, поэтому при производстве бетонных работ необходимо выполнять мероприятия по уходу за бетоном.

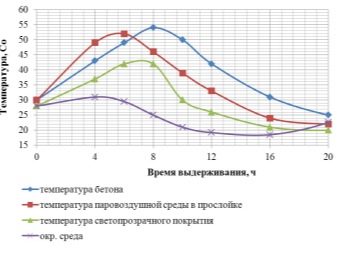

Защита свежеуложенного бетона от неблагоприятных погодных воздействий заключается в накрывании его тентами или специальными щитами. Можно обработать открытые поверхности битумными эмульсиями или лаком «Этиноль». При жаркой солнечной погоде (>25оС), рекомендуется применение светоотражающих пленок. Чтобы предотвратить высыхание бетона можно использовать пленки из полимерных материалов, брезент, водонепроницаемую бумагу, опилки.

При жаркой солнечной погоде (>25оС), рекомендуется применение светоотражающих пленок. Чтобы предотвратить высыхание бетона можно использовать пленки из полимерных материалов, брезент, водонепроницаемую бумагу, опилки.

Уход за бетоном в процессе твердения

По истечении 12 часов бетон набирает прочность 0,3…5,05 Мпа, в это время требуется систематическая поливка бетона и опалубки. Такие мероприятия проводятся до достижения бетоном прочности 75%.

Если температура окружающего воздуха составляет 15 оС или более, то в течении первых трех суток бетон должен смачиваться водой в дневное время каждые 2 часа, в ночное время один раз. По истечении трех суток увлажнение бетона проводится около трех раз в течении суток. Если поверхность бетона защищена от прямого воздействия солнечных лучей, количество увлажнений можно сократить.

При наружной температуре 0…5 оС и повышенной влажности воздуха увлажнение уложенного бетона не требуется.

От PSI к советам по заливке бетона

Зачем вам использовать бетон при строительстве или улучшении дома?

Потому что бетон считается одним из самых прочных строительных материалов, не требующих особого ухода!

Это означает, что когда вы используете бетон — как подрядчик или домовладелец, вы ожидаете, что бетон сделает свою работу. Вы ожидаете, что он будет прочным и долговечным.

Переделывать проект из-за конкретной неудачи — это как дурной сон. Что еще хуже, при разрушении бетона кто-то может получить травму.

Другими словами, вы действительно хотите убедиться, что ваш бетон достаточно прочен, чтобы выполнять свою работу!

Но как измерить прочность бетона? А как укрепить бетон, если нужно?

Мы слышим ваши вопросы, и по телефону Gra-Rock мы готовы применить наш опыт в бетонной промышленности и помочь вам понять прочность бетона.

Вы можете прочитать статью целиком или щелкнуть по интересующему вас разделу.

Давайте погрузимся!

Силы, приложенные к бетону

Большая часть понимания прочности бетона — это понимание различных типов сил или напряжений, действующих на бетонную плиту.

Во-первых, это напряжение сжатия . Напряжение сжатия — это сила, приложенная к объекту, которая укорачивает или сжимает объект. Например, если слон наступит вам на палец ноги, вы испытаете сжимающее напряжение!

Во-вторых, напряжение сдвига . Напряжение сдвига возникает, когда силы действуют перпендикулярно друг другу. Если вы сцепите пальцы вместе и потянете за себя, вы испытаете напряжение сдвига.

Наконец, существует напряжение при растяжении или изгибе .Напряжение изгиба — это сила, действующая на объект, которая удлиняет или растягивает этот объект. Когда вы прыгаете в плавательную яму, используя веревку, вы оказываете на веревку изгибное напряжение.

Бетон хорошо справляется с напряжением сжатия и сдвигом, но плохо справляется с пределом прочности на растяжение. Фактически, прочность на разрыв бетона составляет всего около 10-15% от его прочности на сжатие.

При рассмотрении прочности бетона необходимо учитывать все силы, которые будут на него воздействовать.

Бетон должен выдерживать прилагаемую к нему прочность на сжатие, сдвиг и растяжение, иначе он выйдет из строя.

А разрушенный бетон не нужен!

Единственный надежный способ убедиться, что ваш бетон выдерживает действующие на него силы, — это испытать бетон.

Но как проверить прочность бетона?

Как проверяется прочность бетонаЧтобы понять прочность бетона, необходимо твердое понимание некоторой терминологии.

Когда дело доходит до прочности бетона, вы часто слышите термин «давление бетона». Но что именно это означает?

Что такое бетон PSIPSI — это сокращение от фунтов на квадратный дюйм и наиболее распространенная единица измерения давления в США

В своей базовой форме фунты на квадратный дюйм довольно просты:

Получив пять фунтов на квадратный дюйм, на этот объект оказывается давление пять фунтов на один дюйм площади поверхности.

На самом деле мы постоянно имеем дело с пси, даже когда мы этого не знаем. Знаете ли вы, что атмосферное давление на ваше тело постоянно составляет около 14,7 фунтов на квадратный дюйм?

Единственная причина, по которой мы не раздавлены давлением воздуха, заключается в том, что в наших телах есть воздух, который с таким же давлением толкается наружу!

Но какое отношение к бетону имеют фунты на квадратный дюйм?

Прочность бетона обычно измеряется в фунтах на квадратный дюйм, поэтому это очень важно!

Давайте исследуем, как мы можем определить конкретные фунты на квадратный дюйм.

Проверка прочности бетона на сжатие

Прочность бетона на сжатие измеряется в фунтах на квадратный дюйм.

Прочность на сжатие испытывают путем сжатия цилиндрических образцов бетона в специальной машине, предназначенной для измерения этого типа силы.

Короче говоря, машина сжимает цилиндры до тех пор, пока они не треснут, не сломаются или не сломаются полностью.

Испытания проводятся в соответствии со стандартом C39 Американского общества по испытаниям и материалам .

По окончании испытания бетона ему дается рейтинг фунта на квадратный дюйм. Идеальный показатель psi бетона зависит от его использования, но бетон почти всегда имеет рейтинг psi 3000 или более.

Это прочность на сжатие, но как проверяется прочность бетона на растяжение?

Проверка прочности бетона на растяжениеПрочность бетона на растяжение не записывается в фунтах на квадратный дюйм. Вместо этого рассчитывается прочность на изгиб или модуль разрыва.

Когда мы обнаруживаем прочность на изгиб бетона (насколько он изгибается перед разрушением), мы косвенно определяем прочность на растяжение этого бетона.

Поскольку прочность на изгиб измеряет, насколько бетон может прогнуться до разрушения, испытание проводится на балке, а не на цилиндре.

При нагрузке по центру , нагрузка или давление на балку прикладывается к центру балки. Максимальное напряжение возникает в центре балки под местом нагрузки.

Максимальное напряжение возникает в центре балки под местом нагрузки.

При нагружении по третьей точке , нагрузка прикладывается в двух точках. Максимальное напряжение возникает в центральной 1/3 части балки.

Нагрузка по третьей точкеПомните — традиционный бетон имеет значительно более низкую прочность на растяжение по сравнению с прочностью на сжатие.

Это означает, что бетонные конструкции, испытывающие растягивающее напряжение, должны быть усилены материалами с высоким пределом прочности, такими как сталь. (Подробнее об армировании бетона читайте в нашем блоге: Арматурный стержень для бетона: все, что вам нужно знать .)

Если при испытании бетона на сжатие и растяжение у вас кружится голова, не волнуйтесь. Мы дали здесь только общий обзор, и именно инженеры используют специализированное оборудование и сложные формулы для определения прочности бетона.

Ваша задача — понять, какое напряжение будет оказано на ваш бетон, и приобрести бетон, который выдерживает давление.

Итак, насколько прочным должен быть бетон для проезжей части, тротуара, балки или моста?

Давайте узнаем!

Идеальная прочность бетона для обычных конструкцийПредел прочности бетона на растяжение может быть довольно трудно определить.Вот почему мы используем результаты испытаний на сжатие при описании прочности бетона.

В оставшейся части этой статьи мы будем ссылаться на прочность бетона на сжатие (psi), когда говорим о прочности бетона.

Итак, каков идеальный фунт на квадратный дюйм для некоторых распространенных конструкций?

Давление на квадратный дюйм, необходимое для большинства жилых объектов, таких как тротуары и проезды, составляет около 2500 — 3000 фунтов на квадратный дюйм.

Конструктивные элементы, такие как балки и нижние колонтитулы, требуют давления от 3500 до 4000 фунтов на квадратный дюйм.Бетон этого диапазона также является хорошим выбором там, где ожидается, что тяжелые грузы будут храниться или любимы, например, подушки для автофургонов.

Бетон, используемый на складах, фабриках и других крупных коммерческих объектах, часто требует 4000–5000 фунтов на квадратный дюйм.

Бетон с плотностью выше 6000 фунтов на квадратный дюйм обычно используется на атомных электростанциях и других территориях, где возможно радиационное загрязнение. (бетон с прочностью на сжатие более 6000 фунтов на квадратный дюйм считается высокопрочным бетоном .)

Нет ничего плохого в том, чтобы иметь бетон с более высоким показателем psi, чем вам нужно. Однако имейте в виду, что чем выше рейтинг бетона в фунтах на квадратный дюйм, тем дороже бетон.

Но, как мы уже говорили ранее, именно инженеры определяют конкретные фунты на квадратный дюйм.

Итак, как узнать, что такое фунт на квадратный дюйм, когда пришло время заказать загрузку бетона?

Все просто: позвоните своему местному поставщику бетона , сообщите им о проекте, который вы имеете в виду, и о фунтах на квадратный дюйм, необходимых для завершения работы. Они позаботятся о смешивании бетона и доставке его к вам домой или на работу!

Они позаботятся о смешивании бетона и доставке его к вам домой или на работу!

Как домовладелец или подрядчик вы можете сделать несколько вещей, чтобы укрепить бетон. Но прежде чем мы исследуем это, нам нужно знать, что влияет на прочность бетона.

Факторы, влияющие на прочность бетонаНесколько факторов влияют на прочность бетона. Давайте взглянем на некоторые из них:

Соотношение воды и цемента: Более низкое водоцементное соотношение делает бетон более прочным, но также усложняет работу с ним.Вы должны найти правильный баланс, чтобы достичь желаемой силы при сохранении работоспособности.

Пористость бетона : Пустоты в бетоне можно заполнить воздухом или водой. Воздушные пустоты — очевидный и легко видимый пример пор в бетоне. Чем пористее бетон, тем он слабее.

Сильные заполнители : заполнители — это более крупные камни, используемые в бетоне, связанные между собой цементом.

Слабые заполнители делают бетон более слабым, а сильные — более прочным.

Отверждение: Если дать бетону высохнуть во время отверждения, процесс отверждения остановится. Хотя бетон может показаться твердым, он разрушится быстрее, если не сможет полностью затвердеть (бетон схватывается в течение 24-48 часов, но не застывает в течение примерно 28 дней).

Другие материалы: Некоторые добавки для бетона и такие материалы, как стальные арматурные стержни или армирующие волокна, повышают прочность бетона.

Рассматривая факторы, влияющие на прочность бетона, давайте обсудим, как вы (не смеситель или инженер) могут сделать бетон более прочным.

Во-первых, при заливке бетона учитывайте погоду. . Бетон, залитый в жаркий день с небольшой влажностью, может слишком быстро схватиться, что приведет к усадке и преждевременному отверждению. (Если вас интересует, как заливать бетон в жаркую и холодную погоду, прочтите наш блог: Руководство по заливке бетона в любую погоду.

(Если вас интересует, как заливать бетон в жаркую и холодную погоду, прочтите наш блог: Руководство по заливке бетона в любую погоду.

Это не означает, что больше воды всегда лучше при заливке бетона. Помните, Пористость бетона также является проблемой — слишком много воды создает карманы в бетоне и не позволяет ему склеиваться.

Вот почему наш второй совет — не использовать чрезмерное количество воды при заливке бетона .

Вместо этого распыляйте бетон 2-3 раза в день в течение трех дней после заливки. За счет смачивания внешней поверхности бетона во время процесса отверждения в течение трех дней в бетоне образуется прочная внутренняя связь.

В-третьих, вибрируйте влажный бетон . Вибрация усиливает бетон по двум причинам:

Она способствует проникновению влажного бетона в пустоты в труднодоступных местах, таких как пространство под окном подвала.

Удаляет мелкие пузырьки из влажного бетона, делая конечный продукт более твердым.

В-четвертых, всегда усиливайте бетон .

Традиционно бетон армируют арматурой или стальной сеткой. Оба эти материала работают хорошо, и мы рекомендуем их использовать.

Фактически, прочность бетона на сжатие 5000 фунтов на квадратный дюйм в большинстве случаев считается довольно высокой. Этого можно добиться, используя бетонную смесь премиум-класса и традиционные армирующие материалы.

Однако, если вам нужен чрезвычайно прочный бетон, вы можете сделать еще один шаг.

Бетон со сверхвысокими характеристикамиБетон со сверхвысокими характеристиками (UHPC) — это новая технология производства бетона с более высокими прочностными характеристиками, чем у традиционного бетона, во всех диапазонах прочности.

Как достигается эта сила?

UHPC обеспечивает невероятную прочность за счет использования интегрированных волокон в его составе. Эти волокна добавляются в бетонную смесь и составляют от 20 до 25 процентов конечного продукта.

Волокна варьируются от полиэстера до стержней из стекловолокна, базальта, стали и нержавеющей стали. Эти интегрированные волокна создают все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наиболее значительный прирост прочности.

В конце концов, UHPC удваивает прочность на растяжение и сжатие по сравнению с традиционным бетоном.

Всего через 14 дней отверждения UHPC имеет прочность на сжатие 20 000 фунтов на квадратный дюйм. Это число может увеличиться до 30 000 фунтов на квадратный дюйм при полном отверждении в течение 28 дней.

И хотя UHPC не является подходящим решением для большинства приложений, стоит проверить, строите ли вы мост или сооружаете что-то, что требует огромной прочности.

Заключение

Бетон известен как надежный и долговечный строительный материал — и в большинстве случаев так и есть!

Однако бетон не застрахован от растрескивания или разрушения. А если вы не знаете, насколько прочным должен быть бетон для вашего следующего проекта, вы можете получить бетон, который не соответствует вашим ожиданиям.

А если вы не знаете, насколько прочным должен быть бетон для вашего следующего проекта, вы можете получить бетон, который не соответствует вашим ожиданиям.

К счастью, теперь вы можете с уверенностью оценить, насколько прочным должен быть ваш бетон, и предпринять практические шаги для обеспечения максимальной прочности бетона.

Если вы ищете поставщика бетона в Северной Индиане , , свяжитесь с нами в Gra-Rock.

Мы рады предложить вам все преимущества сотрудничества с нами:

Сотни проверенных смесей и конструкций

Более 15 лет опыта в производстве бетона

Качественный бетон для обеспечения долговечности и оптимальных характеристик

Доставка 1-2 рабочих дня

В наличии ручные инструменты для бетона в аренду

Ставки подрядчика

Мы искренне надеемся, что сможем помочь вам с любым проектом, над которым вы работаете!

Стандартная практика оценки прочности бетона по методу зрелости

Лицензионное соглашение ASTM

ВАЖНО — ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ДАННЫЕ УСЛОВИЯ ПЕРЕД ИСПОЛЬЗОВАНИЕМ ДАННОГО ПРОДУКТА ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт и подтверждаете, что вы прочитали это Лицензионное соглашение, что вы понимаете

и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

незамедлительно закройте эту страницу, не вводя продукт ASTM.

1.Право собственности:

Этот продукт защищен авторским правом как

компиляция и как отдельные стандарты, статьи и / или документы («Документы») ASTM

(«ASTM»), 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959 USA, за исключением случаев, когда

прямо указано в тексте отдельных Документов. Все права защищены. Ты

(Лицензиат) не имеет права собственности или других прав на Продукт ASTM или Документы.Это не распродажа; все права, титул и интерес к продукту или документам ASTM

(как в электронном файле, так и на бумажном носителе) принадлежат ASTM. Вы не можете удалить или скрыть

уведомление об авторских правах или другое уведомление, содержащееся в продукте или документах ASTM.

Вы не можете удалить или скрыть

уведомление об авторских правах или другое уведомление, содержащееся в продукте или документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Один объект:

одно географическое положение или несколько

сайты в пределах одного города, которые являются частью единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимо управляемые несколько населенных пунктов в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральной администрацией для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому продукту; если лицензия сайта, также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудником Лицензиата на Единственном или Многократном сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения для использования

разрешенный и описанный ниже, каждый Продукт ASTM, на который подписан Лицензиат.

А.Конкретные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать единичные копии

отдельных Документов или частей таких Документов исключительно для личного использования Лицензиатом. То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере с целью просмотра и / или

печать одной копии Документа для индивидуального использования.Ни электронный файл, ни

единственная бумажная копия может быть воспроизведена в любом случае. Кроме того, электронная

файл не может быть распространен где-либо еще через компьютерные сети или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае поделился. Распечатка единственной бумажной копии может быть передана другим лицам только для их

внутреннее использование в вашей организации; это не может быть скопировано.Отдельный документ загружен

не могут быть проданы или перепроданы, сданы в аренду, сданы внаем или сублицензированы.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере с целью просмотра и / или

печать одной копии Документа для индивидуального использования.Ни электронный файл, ни

единственная бумажная копия может быть воспроизведена в любом случае. Кроме того, электронная

файл не может быть распространен где-либо еще через компьютерные сети или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае поделился. Распечатка единственной бумажной копии может быть передана другим лицам только для их

внутреннее использование в вашей организации; это не может быть скопировано.Отдельный документ загружен

не могут быть проданы или перепроданы, сданы в аренду, сданы внаем или сублицензированы.

(ii) Лицензии для одного и нескольких сайтов:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать единичные копии отдельных Документов или их частей для личного пользования Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) , если образовательное учреждение, Лицензиату разрешено предоставлять печатные копии отдельных Документов для отдельных студентов (Авторизованных пользователей) в классе в месте нахождения Лицензиата;

(d) право показывать, скачивать и распространять бумажные копии

Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат выполнит всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных IP-адреса (числовые IP-адреса домена) и, если несколько сайтов, список авторизованных сайтов.

Б.Запрещенное использование.

(i) Эта Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или

Документы, доступные любому, кроме другого Авторизованного пользователя, по ссылке в Интернете,

или разрешив доступ через свой терминал или компьютер; или другими подобными или отличными способами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять какой-либо Документ любым способом и для любых целей, кроме описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. Особенно,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (а) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого Продукта или Документа ASTM; (б) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; (c) изменять, модифицировать, адаптировать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать производные работы на основе любых материалов. полученные из любого Продукта или Документа ASTM; (e) взимать плату за копию (электронную или

в противном случае) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных затрат на печать / копирование, если такое воспроизведение разрешено.

в соответствии с разделом 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ.Включение печатных или электронных копий в учебные пакеты или электронные резервы,

или для дистанционного обучения, не разрешено данной Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

полученные из любого Продукта или Документа ASTM; (e) взимать плату за копию (электронную или

в противном случае) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных затрат на печать / копирование, если такое воспроизведение разрешено.

в соответствии с разделом 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ.Включение печатных или электронных копий в учебные пакеты или электронные резервы,

или для дистанционного обучения, не разрешено данной Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиату запрещается использовать Продукт или доступ к

Продукт для коммерческих целей, включая, помимо прочего, продажу Документов,

материалы, использование Продукта за плату или массовое воспроизведение или распространение Документов

в любой форме; Лицензиат также не может взимать с Авторизованных пользователей специальные сборы за использование

Продукт выходит за рамки разумных затрат на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материалов из ASTM Продукт должен иметь надлежащее уведомление об авторских правах на название ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Скрытие, удаление или изменение уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер.

для предотвращения запрещенного использования и незамедлительно уведомлять ASTM о любых нарушениях авторских прав или

запрещенное использование, о котором становится известно Лицензиату. Лицензиат будет сотрудничать с ASTM

в расследовании любого такого запрещенного использования и предпримет разумные меры для обеспечения

прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен приложить все разумные усилия для защиты Продукт от любого использования, которое не разрешено в соответствии с настоящим Соглашением, и уведомляет ASTM о любом использовании, о котором он узнает или о котором сообщается.

5. Постоянный доступ к продукту.

ASTM оставляет за собой

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения.Если Лицензиат не оплачивает ASTM лицензию или

при оплате подписки ASTM предоставит Лицензиату 30-дневный период в течение

что исправить такое нарушение. Период исправления существенных нарушений не предусмотрен.

относящиеся к нарушениям Раздела 3 или любому другому нарушению, которое может привести к непоправимому

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена.Если Лицензиат или Уполномоченные пользователи существенно нарушат

этой Лицензии или запрещенного использования материала в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена.Если Лицензиат или Уполномоченные пользователи существенно нарушат

этой Лицензии или запрещенного использования материала в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и сервис.

A. Некоторые продукты ASTM используют стандартный Интернет-формат HTML.

ASTM оставляет за собой право изменить такой формат после уведомления Лицензиата за три [3] месяца,

хотя ASTM приложит разумные усилия для использования общедоступных форматов.

Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет

подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение

для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat (PDF) Лицензиату и его Авторизованным пользователям, которые несут полную ответственность за установку и настройку соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения доступа в режиме онлайн.

доступны на постоянной основе. Доступность будет зависеть от периодической

прерывание и простой для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не будет нести ответственности за ущерб или возмещение, если Продукт станет временно недоступным,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы, Интернет

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать Продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и комиссии.

A. Срок действия настоящего Соглашения составляет _____________ («Срок подписки»). Доступ к продукту предоставляется только на период подписки. Настоящее Соглашение остается в силе. впоследствии на последующие Периоды подписки, если годовая абонентская плата, как таковая, может время от времени меняются, оплачиваются.Лицензиат и / или ASTM имеют право расторгнуть настоящее Соглашение. по окончании Срока подписки путем письменного уведомления не менее чем за 30 дней.

B. Пошлины:

8. Поверка.

ASTM имеет право проверить соответствие

с настоящим Соглашением, за его счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности.

соглашения для проверки использования Лицензиатом Продукции и / или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

способом, который не препятствует необоснованному вмешательству в деятельность Лицензиата.Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке, и возместить

ASTM для любого нелицензионного / запрещенного использования. Запуская эту процедуру, ASTM не отказывается от

любое из его прав на обеспечение соблюдения настоящего Соглашения или защиту своей интеллектуальной собственности путем

любыми другими способами, разрешенными законом.

Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности.

соглашения для проверки использования Лицензиатом Продукции и / или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

способом, который не препятствует необоснованному вмешательству в деятельность Лицензиата.Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке, и возместить

ASTM для любого нелицензионного / запрещенного использования. Запуская эту процедуру, ASTM не отказывается от

любое из его прав на обеспечение соблюдения настоящего Соглашения или защиту своей интеллектуальной собственности путем

любыми другими способами, разрешенными законом. Лицензиат признает и соглашается с тем, что ASTM может включать

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может включать

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании его пароля (паролей), а также о любом известном или подозреваемом

нарушение безопасности, в том числе утеря, кража, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM.Лицензиат несет полную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование продукта ASTM. Личные учетные записи / пароли не могут быть переданы.

10. Отказ от гарантии:

Отказ от гарантии:

Если иное не указано в данном Соглашении,

все явные или подразумеваемые условия, заявления и гарантии, включая любые подразумеваемые

гарантия товарной пригодности, пригодности для определенной цели или ненарушения прав

отклоняются, за исключением тех случаев, когда эти заявления об ограничении ответственности считаются недействительными.

11. Ограничение ответственности:

В части, не запрещенной законом,

ни при каких обстоятельствах ASTM не несет ответственности за любую потерю, повреждение, потерю данных или за специальные, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникшие в результате или связанные с использованием Продукции ASTM или загрузкой Документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом в соответствии с настоящим Лицензионным соглашением.

12. Общие.

A. Прекращение действия:

Настоящее Соглашение действует до

прекращено. Лицензиат может прекратить действие настоящего Соглашения в любое время, уничтожив все копии.

(на бумажном носителе, в цифровом формате или на любом носителе) Документов ASTM и прекращение любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Настоящее

Соглашение должно толковаться и толковаться в соответствии с законодательством Российской Федерации.

Содружество Пенсильвании.Лицензиат соглашается подчиниться юрисдикции и месту проведения в

суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в связи с этим

Соглашение. Лицензиат также соглашается отказаться от любых требований иммунитета, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение является полным соглашением.

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заявления и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любого предложения, заказа, подтверждения,

или иное общение между сторонами, касающееся его предмета в течение срока

настоящего Соглашения.Никакие изменения настоящего Соглашения не будут иметь обязательной силы, кроме как в письменной форме.

и подписано уполномоченным представителем каждой стороны.

D. Назначение:

Лицензиат не имеет права уступать или передавать

свои права по настоящему Соглашению без предварительного письменного разрешения ASTM.

E. Налоги.

Лицензиат должен платить все применимые налоги,

кроме налогов на чистую прибыль ASTM, возникающую в результате использования Лицензиатом Продукта ASTM

и / или права, предоставленные по настоящему Соглашению.

Прочность бетона: природа, виды и факторы

Сила может быть определена как способность противостоять силе. Что касается бетона, используемого в строительстве, его можно определить как единичную силу, необходимую для разрушения. Прочность — хороший показатель большинства других свойств, имеющих практическое значение. Как правило, более прочные бетоны более жесткие, более водонепроницаемые, более устойчивые к атмосферным воздействиям и т. Д.

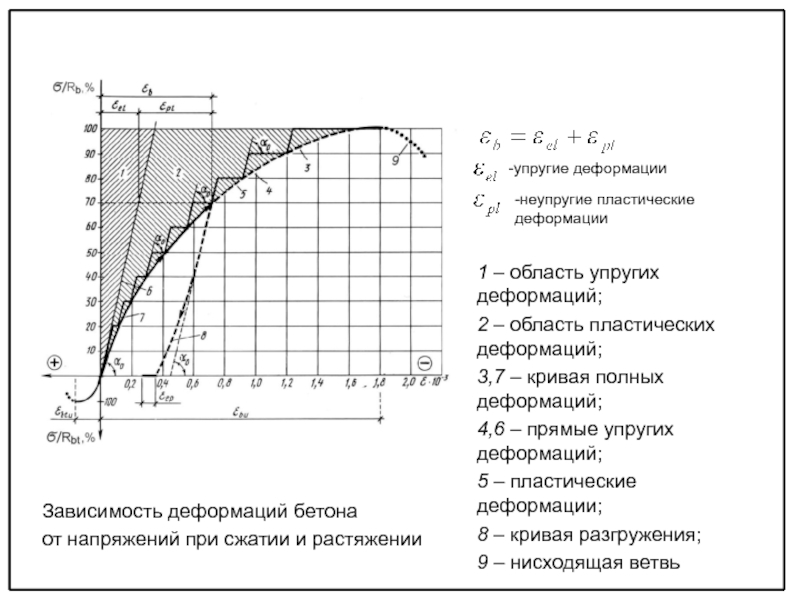

Характер прочности бетона: Разрыв бетона может быть вызван приложенным растягивающим напряжением, напряжением сдвига, напряжением сжатия или комбинацией двух из вышеперечисленных напряжений. Бетон, будучи хрупким материалом, намного слабее при растяжении и сдвиге, чем сжатие, и разрушения бетонных образцов под сжимающей нагрузкой, по сути, являются разрушениями при сдвиге в наклонных плоскостях, как показано на рис. 14.1 (а).

Бетон, будучи хрупким материалом, намного слабее при растяжении и сдвиге, чем сжатие, и разрушения бетонных образцов под сжимающей нагрузкой, по сути, являются разрушениями при сдвиге в наклонных плоскостях, как показано на рис. 14.1 (а).

Это называется разрушением при сдвиге или конусе. Поскольку сопротивление разрушению обусловлено как когезией, так и внутренним трением, угол разрыва составляет не 45 ° (плоскость максимального напряжения сдвига), а является функцией угла внутреннего трения. Математически можно показать, что угол ϕ между плоскостью разрушения и осью нагружения равен (45 ° — ϕ / 2), как показано на рис.14.2 (а).

Угол внутреннего трения ϕ бетона составляет порядка 20 °, угол наклона конуса разрушения в стандартном образце для испытаний составляет примерно 35 °, как показано на рис. 14.1 (а). Кроме того, угол разрыва может отклоняться от теоретического значения из-за сложного напряженного состояния, возникающего в конечных условиях сжатия образцов. Это отклонение является результатом ограничения бокового расширения под нагрузкой, вызванной трением опорных пластин о торцевые поверхности.

Это отклонение является результатом ограничения бокового расширения под нагрузкой, вызванной трением опорных пластин о торцевые поверхности.

Когда прочность бетона высока и поперечное расширение на торцевых несущих поверхностях относительно не ограничено, образец может разделиться на столбчатые фрагменты, известные как раскол или столбчатый излом, как показано на Рис. 14.1 (c). Обычно разрушение происходит в результате сочетания сдвига и расщепления, как показано на Рис. 14.1 (b). В основном бетон в конструкциях подвергается некоторым комбинациям напряжений сжатия, растяжения и сдвига либо непосредственно, либо из-за ограничения окружающих частей.Результаты таких комбинаций напряжений можно интерпретировать с помощью диаграмм мохарового разрыва, как показано на рис. 14.2 (б).

Виды прочности бетона:Прочность можно классифицировать следующим образом:

1. Прочность на сжатие

2. Предел прочности на разрыв

3. Прочность на сдвиг, и

4. Прочность сцепления.

Прочность сцепления.

1. Прочность на сжатие:

Для расчета конструкции прочность на сжатие принимается в качестве критерия качества бетона, а рабочие напряжения предписываются согласно нормам в процентах от прочности на сжатие, определяемой стандартными испытаниями.

Испытания на сжатие:

Для определения прочности бетона на сжатие могут использоваться следующие три типа образцов:

и. Кубики

ii. Цилиндры

и. Кубические тесты:

Обычно образцы отливают в стальных или чугунных формах размером 150 мм, которые должны иметь кубическую форму. Размеры и плоскостность должны быть в пределах допуска. Форма должна иметь жесткое соединение с основанием.Жесткое соединение с основанием необходимо, когда уплотнение осуществляется посредством вибрации. Это снижает утечку раствора.

Куб заполняется в три слоя и хорошо уплотняется вибрацией или стандартным трамбовочным стержнем согласно IS 516-1964. После уплотнения поверхность доводится заподлицо с краями формы, а поверхность шлифуется шпателем. Готовую поверхность оставляют нетронутой в течение 24 часов при температуре от 66 ° F до 70 ° F и относительной влажности не менее 90%.Через 24 часа форма снимается, и образец хранится в воде для дальнейшего отверждения. Насколько это возможно, температура отверждения должна поддерживаться на уровне от 66 ° F до 70 ° F, обычно эти образцы отверждаются до 28 дней. Тест должен проводиться в соответствии с IS 516-1964.

После уплотнения поверхность доводится заподлицо с краями формы, а поверхность шлифуется шпателем. Готовую поверхность оставляют нетронутой в течение 24 часов при температуре от 66 ° F до 70 ° F и относительной влажности не менее 90%.Через 24 часа форма снимается, и образец хранится в воде для дальнейшего отверждения. Насколько это возможно, температура отверждения должна поддерживаться на уровне от 66 ° F до 70 ° F, обычно эти образцы отверждаются до 28 дней. Тест должен проводиться в соответствии с IS 516-1964.

ii. Тест цилиндра:

Стандартный цилиндр имеет диаметр 15 см и высоту 30 см и отливается в форме, как правило, из чугуна или стали, предпочтительно с зажимным основанием. Образцы цилиндров изготавливаются в виде кубиков, но уплотняются в три слоя стержнем диаметром 16 мм, имеющим один конец в форме пули.Верхняя поверхность цилиндра, обработанная поплавком, недостаточно гладкая для испытаний и требует дополнительной подготовки.

Чтобы преодолеть эту трудность, цилиндры закрывают цементной пастой или другим подходящим материалом. Цилиндры используются для определения прочности бетона на сжатие в США, Франции, Канаде, Австралии и Новой Зеландии, а кубы используются в Великобритании, Германии, Индии, Европе и т. Д.

Цилиндры используются для определения прочности бетона на сжатие в США, Франции, Канаде, Австралии и Новой Зеландии, а кубы используются в Великобритании, Германии, Индии, Европе и т. Д.

На прочность бетона влияют форма и размер образцов, но высокопрочные бетоны подвержены меньшему влиянию, чем низкопрочные.Бетон На рис. 14.3 показано влияние отношения высоты к диаметру на прочность цилиндра для бетона различной прочности, как было предложено Мурдоком и Кеслером.

Разрушение образцов на сжатие :

Испытание на сжатие развивает более сложную систему напряжений. Сжимающая нагрузка вызывает боковое расширение испытуемого образца (куба или цилиндра) из-за эффекта коэффициента Пуассона. Стальные плиты не подвергаются такому же боковому расширению, как бетон.Таким образом, сталь сдерживает тенденцию бетона к расширению в поперечном направлении. Это ограничение вызывает касательную силу между торцевыми поверхностями бетонного образца и прилегающими стальными плитами испытательной машины.

Было замечено, что поперечная деформация, развиваемая в стальных пластинах, всего в 0,4 раза превышает поперечную деформацию, развиваемую в бетоне. Таким образом плиты ограничивают боковое расширение бетона в части образца вблизи его концов. Степень сдерживания зависит от реально возникающего трения.Если трение устраняется путем нанесения на опорные поверхности любого подходящего смазочного материала, такого как смазка, графит или парафиновый воск, образец демонстрирует большее поперечное расширение и в конечном итоге раскалывается по всей длине.

При нормальных условиях испытания элементы внутри образца подвергаются сдвиговым напряжениям как сжимающие напряжения. Величина напряжения сдвига уменьшается, а поперечное расширение увеличивается по мере удаления от плит.Таким образом, из-за этого ограничения конус высотой √3 / 2 d остается относительно неповрежденным в испытуемом образце, где d — поперечный размер образца.

Однако, если длина образца больше 1,7 d, часть его не будет испытывать сдерживающего воздействия валиков. Таким образом, образцы с длиной менее 1,5 d показывают значительно более высокую прочность, чем образцы с большей длиной, как показано на рис. 14.4.

Таким образом, образцы с длиной менее 1,5 d показывают значительно более высокую прочность, чем образцы с большей длиной, как показано на рис. 14.4.

На рис. 14.4 показана общая картина влияния отношения высоты и диаметра на прочность цилиндра на сжатие.Для значений отношения H / D менее 1,5 измеренная прочность быстро увеличивается из-за неограничивающего воздействия плит испытательной машины. Для H / D от 1,5 до 4,0 изменение прочности очень мало, а для H / D от 1,5 до 2,5 изменение прочности находится в пределах 5% от отношения H / D 2,0. При соотношении H / D выше 5 сила быстро падает. Следовательно, выбор отношения H / D, равного 2, является подходящим.

Сравнение прочности куба и цилиндра :

Результаты экспериментов показали, что не существует простой связи между прочностью цилиндра и куба одного и того же бетона.Соотношение прочности цилиндра / куба зависит от уровня прочности бетона и выше для высокопрочного бетона. Однако для простоты IS 516-1964 предложил это отношение равным 0,80. В таблице 14.1 ниже показано, что это соотношение неравномерно изменяется от 0,77 до 0,96. Результаты основаны на работе Эвана. Для бетона с прочностью 1000 кг / см 2 это соотношение становится равным 1,0.

В таблице 14.1 ниже показано, что это соотношение неравномерно изменяется от 0,77 до 0,96. Результаты основаны на работе Эвана. Для бетона с прочностью 1000 кг / см 2 это соотношение становится равным 1,0.

2. Предел прочности на разрыв:

Бетон, будучи хрупким материалом, не должен сопротивляться прямым растягивающим силам.Однако натяжение имеет значение в отношении растрескивания, которое является разрывом при растяжении. Большая часть растрескивания происходит из-за ограничения сжатия, вызванного усадкой при сушке или понижением температуры. Прочность бетона на растяжение варьируется от 7% до 11% прочности на сжатие, но в среднем она принимается равной 10% прочности на сжатие. Кроме того, было замечено, что чем выше прочность на сжатие, тем ниже относительная прочность на растяжение.

Максимальный предел прочности бетона на разрыв составляет порядка 42.0 кг / см 2 . Некоторые исследователи заметили, что тип крупного заполнителя имеет большее относительное влияние на прочность на разрыв, чем на прочность на сжатие. Обычно для контроля качества бетона испытания на растяжение никогда не проводят. Однако, чтобы получить представление о прочности на разрыв, применяется косвенный метод, известный как испытание на расщепление.

Обычно для контроля качества бетона испытания на растяжение никогда не проводят. Однако, чтобы получить представление о прочности на разрыв, применяется косвенный метод, известный как испытание на расщепление.

3. Прочность на сдвиг:

Сдвиг — это действие двух равных и противоположных параллельных сил, приложенных в плоскостях, расположенных на небольшом расстоянии друг от друга.Напряжение сдвига не может существовать без сопутствующих напряжений растяжения и сжатия. Чистый сдвиг может быть приложен только через кручение цилиндрического образца, и в этом случае напряжения равны при первичном сдвиге. Вторичное растяжение (максимум при 45 ° к сдвигу) и вторичное сжатие (максимум под 45 ° к сдвигу, перпендикулярно растяжению). Поскольку бетон слабее при растяжении, чем при сдвиге, разрушение при растяжении неизменно происходит при диагональном растяжении. Прямое определение сдвига очень сложно. Следовательно, исследователи предположили, что прочность бетона на сдвиг составляет около 12% от прочности на сжатие.

I.S. 456-1978 предложил следующие значения сдвига:

4. Прочность сцепления:

Его можно определить как сопротивление скольжению стальных арматурных стержней, залитых в бетон. Это сопротивление обеспечивается трением и сцеплением между бетоном и сталью. Трение между бетоном и выступами деформированных стержней. На это также влияет усадка бетона относительно стали.Связка включает не только свойства бетона, но также механические свойства стали и ее положение в бетонном элементе. Обычно прочность сцепления приблизительно пропорциональна прочности бетона на сжатие до примерно 200 кг / см 2 .

Для более высокой прочности бетона увеличение прочности сцепления становится все меньше. На начальных стадиях разрушения (проскальзывания) прочность сцепления зависит от величины и равномерности бокового давления, которое существует или может возникнуть между сталью и окружающим бетоном.Прочность сцепления значительно зависит от типа цемента, добавок и водоцементного отношения, т. Е. От качества пасты. На него не влияет вовлечение воздуха.

Е. От качества пасты. На него не влияет вовлечение воздуха.

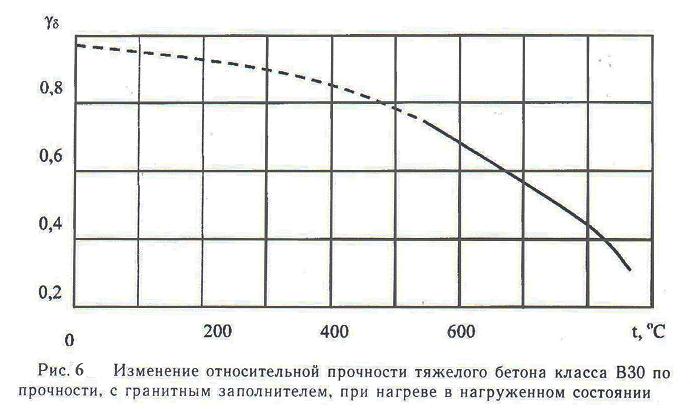

Кроме того, было замечено, что прочность сцепления увеличивается с замедленной вибрацией. Для сухого бетона он выше, чем для влажного. Его значение снижается при высоких температурах. Было обнаружено, что при температуре от 200 ° C до 300 ° C (от 400 ° F до 570 ° F) прочность сцепления составляет 50% от прочности сцепления при комнатной температуре. Прочность сцепления также снижается при чередовании смачивания и сушки, замораживания и оттаивания и т. Д.Его значение обычно определяется тестом на вытягивание. Прочность сцепления деформированных стержней может быть на 40% больше, чем у обычных стержней того же диаметра.

Прочность связи также зависит от удельной поверхности геля. Цемент с более высоким процентным содержанием C 2 S даст более гелевую поверхность, что обеспечит более высокую прочность сцепления. С другой стороны, цемент с более высоким процентным содержанием C 3 S или бетон, отвержденный при более высокой температуре, дает меньшее значение удельной поверхности геля, что приводит к более низкой прочности сцепления. Было замечено, что бетон, отверждаемый паром под высоким давлением, образует гель с удельной поверхностью примерно 1/20 от поверхности геля, образованной при нормальной температуре отверждения. Таким образом, прочность сцепления бетона, отверждаемого паром под высоким давлением, ниже.

Было замечено, что бетон, отверждаемый паром под высоким давлением, образует гель с удельной поверхностью примерно 1/20 от поверхности геля, образованной при нормальной температуре отверждения. Таким образом, прочность сцепления бетона, отверждаемого паром под высоким давлением, ниже.

Значения прочности сцепления приведены в таблице 14.4. как предложено IS 456-2000. Все значения в Н / мм 2 :

Факторы, влияющие на прочность бетона :Обычно на прочность бетона влияют следующие факторы.

Здесь кратко обсуждаются эти факторы:

1. Тип цемента

2. Вид агрегата

3. Насыщенность смеси

4. Температура отверждения

5. Возраст бетона

6. Эффект уплотнения

7. Соотношение щебня и цемента

8. Температура во время размещения, и

9. Влияние условий нагружения.

1. Тип цемента:

Тип цемента в значительной степени влияет на развитие прочности бетона в зависимости от его химического состава и тонкости помола. Процент C 3 S в бетоне отвечает за повышение прочности до 28 дней, в то время как C 2 S способствует увеличению прочности через 28 дней.

В современном обожженном цементном клинкере содержание C 3 S составляет около 45%, а содержание C 2 S — 25%. Их сумма в большинстве цементов колеблется от 70 до 80%. Таким образом, в целом, ранняя прочность, скажем, до 28 дней портландцемента будет выше с более высоким процентным содержанием C 3 S, а после этого процентное содержание C 2 S будет влиять на рост прочности бетона.

Дальнейшее присутствие щелочей в цементе также в значительной степени влияет на прочность бетона через 28 дней. Чем больше присутствует щелочей, тем меньше прирост силы. Далее, чем мельче цемент, тем быстрее и быстрее набирает силу.

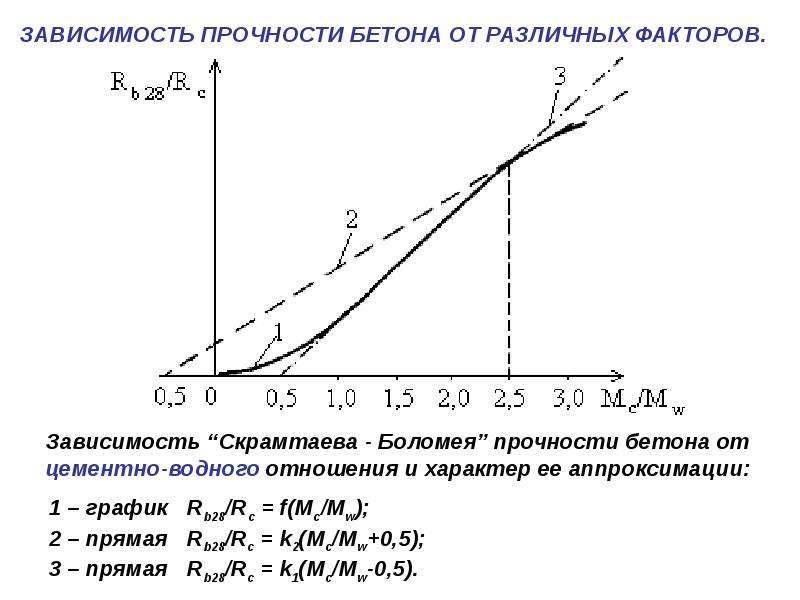

Влияние различных типов цемента и соотношения вод / цемент на прочность при сжатии показано на рис. 14.5.

2. Тип агрегата:

Следующие характеристики заполнителя влияют на прочность бетона:

(a) Форма и текстура частиц: