Что значит Морозостойкость F 35?

- Определение морозостойкости и правила выбора;

- Как правильно выбирать кирпичи для строительства;

- Как повысить морозостойкость;

- Важно знать.

Показатель морозостойкости кирпича довольно важен, особенно для кладки несущих стен. Разумеется, просто по морозостойкости выбирать кирпич не будешь, есть еще масса факторов, которые влияют на выбор данного материала, но морозостойкость крайне важна. Марка по морозостойкости кирпича указывается в (морозостойкость кирпича ГОСТ-е 7025-54). Сегодня мы рассмотрим данный показатель. Вы узнаете на что он влияет и на что надо обратить внимание при выборе материала.

Методы определения (измерения) морозостойкости

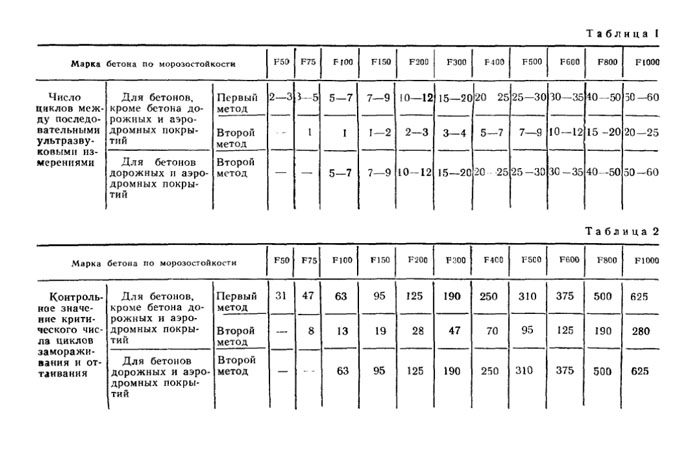

Чтобы определить количество циклов, которое может выдержать бетон, разработали специальные тесты, соотносящиеся с действующим государственным стандартом качества (ГОСТ). Определение морозостойкости бетона происходит в лабораторных условиях в обычном или ускоренном режиме. Особенности обычного метода определения:

Особенности обычного метода определения:

- Специально для лабораторных испытаний вырезают кубик бетона (размер от 50 мм до 250 мм), который высыхал при определенной температуре в соответствии с технологическим регламентом не менее 28 дней.

- Испытуемый кубик бетона тестируют на прочность с помощью специального пресса.

- После образец замораживают и размораживают при температурах от -18 °С до +18 °С до тех пор, пока его прочность не снизится больше, чем на 5%.

Максимальное число циклов, зафиксированное в ходе исследования, и будет служить основой для маркировки бетона. Если образец выдержал 75 и больше циклов, то морозостойкость f75, если больше 100, то – f100 и т.д. Этот способ считается более надежным и достоверным, но и времени он занимает значительно больше. Этот метод тестирования практикуется для определения класса морозостойкости при разработке новых рецептур производства бетона или контроле качества продукции отдельно взятого производителя.

Ускоренное тестирование проводится с использованием специальных составов, например, водного раствора хлорида натрия NaCl (5%). Класс бетона по морозостойкости определяется по такому же принципу, но цикличность замораживания и оттаивания намерено ускоряют с помощью различных химических веществ.

Класс бетона по морозостойкости определяется по такому же принципу, но цикличность замораживания и оттаивания намерено ускоряют с помощью различных химических веществ.

Стоит заметить, что значения цикличности, полученные в лабораторных условиях, практически всегда отличаются от реальных показателей в ходе эксплуатации бетона. Чаще всего бетон выдерживает больше циклов, чем указано на маркировке. То есть, если марка морозостойкости f100, то бетонная конструкция выдержит 110 и больше циклов.

Как определить класс морозостойкости самостоятельно? Есть несколько факторов, по которым можно примерно вычислить количество циклов, предусмотренных производителем, но результаты этих исследований не могут использоваться в проектной документации. По каким критериям определяется морозостойкость f 50, f 100 и т.д.:

- Визуально. Низкая устойчивость к перепадам температур отразится на целостности бетона, что визуально будет выглядеть, как мелкие и средние трещины, расслаивание, шелушение или бурые пятна.

- Повышенное водопоглощение. «На глаз» достаточно сложно определить процент поглощения бетоном воды, но морозостойкость f 100, например, не допускает показатель водопоглощения выше 5%. Проще говоря, материал не должен впитывать воду.

- Деформации структуры после высыхания на солнце. Еще один характерный признак снижения характеристики морозостойкости – образование мелких и средних трещин при высыхании на солнце. Если бетон изначально имел f200 морозостойкость, то после появления трещин показатель этой характеристики можно снижать или вовсе отменить.

Еще раз повторим, что самостоятельное тестирование не будет достоверным, а его результаты не могут использоваться в проектной документации.

Классификация морозостойкости бетонов

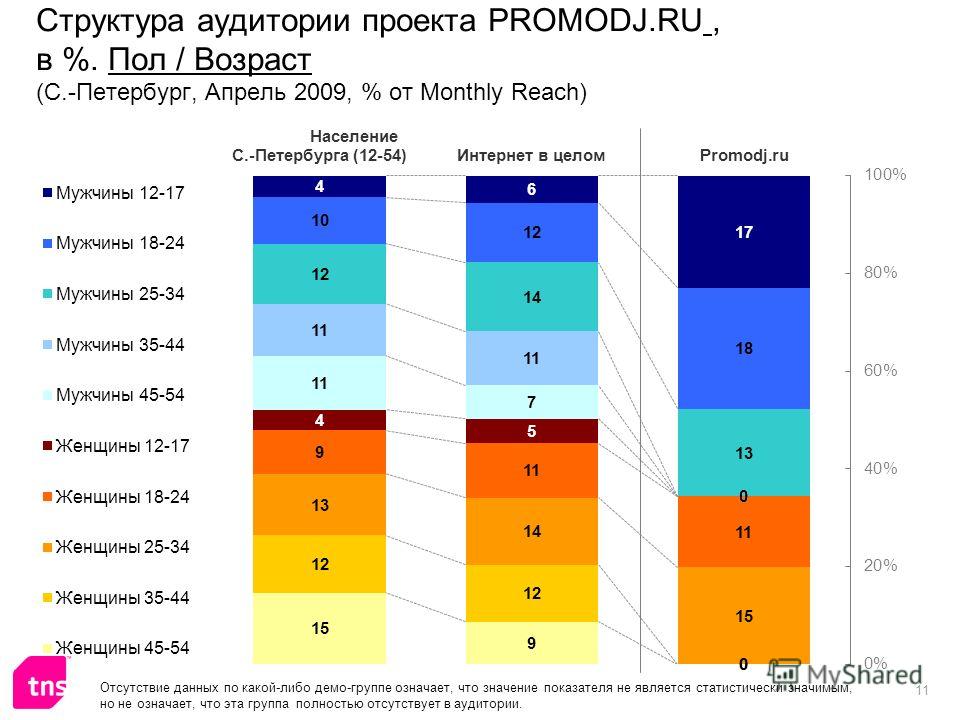

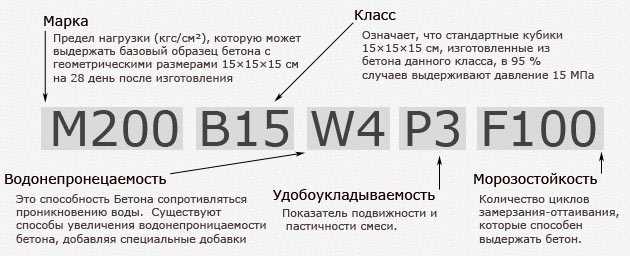

Виды бетонных смесей по морозоустойчивости регламентируются ГОСТом 25192-2012. Помимо показателя F, морозостойкость могут определять следующие характеристики:

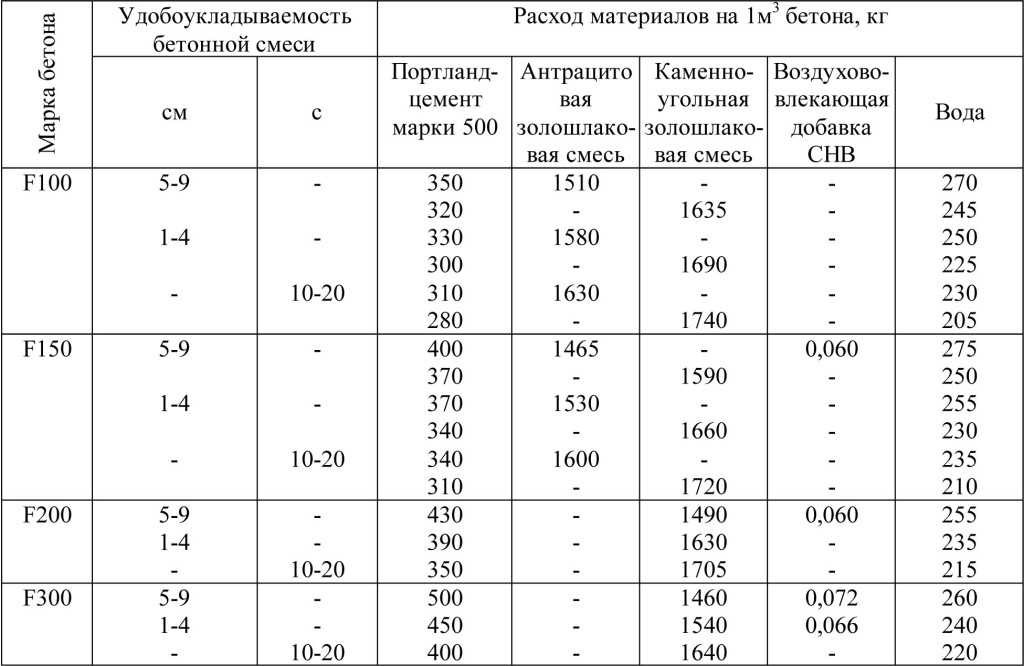

- F1 – марка, установленная при исследовании материала, находящегося в водонасыщенном состоянии;

- F2 – марка бетонных смесей, производимых для устройства покрытий дорог и аэродромов или эксплуатации в контакте с минерализованными водами, образцы для исследований насыщают 5% раствором NaCl.

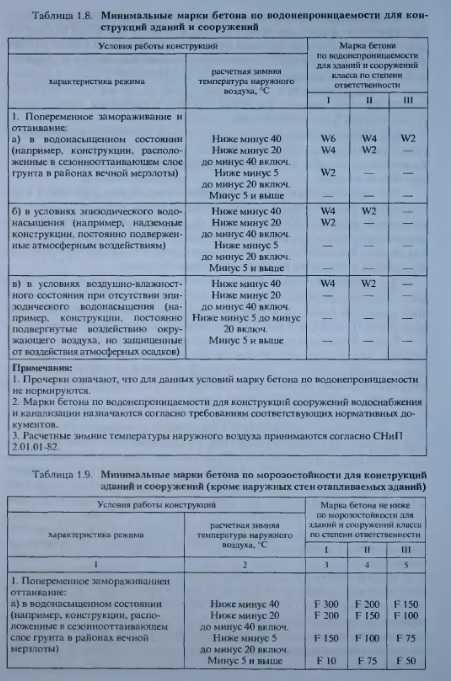

Требования к морозостойкости бетона зависят от запланированной области его применения:

- ДоF50. Это низкий уровень устойчивости к знакопеременным температурам. Такая смесь применяется для внутренних работ, в подготовительных строительных мероприятиях.

- F50-F150. Этот материал со средним уровнем морозоустойчивости широко применяется в рядовом строительстве объектов, расположенных в регионах с умеренным, устойчивым климатом.

- F150-F300. Такие бетоны востребованы при строительстве в регионах с холодным климатом.

- ВышеF300. Смеси с высокой стойкостью к температурным перепадам применяются для сооружения объектов специального назначения, а также сооружений, эксплуатируемых в тяжелых климатических условиях.

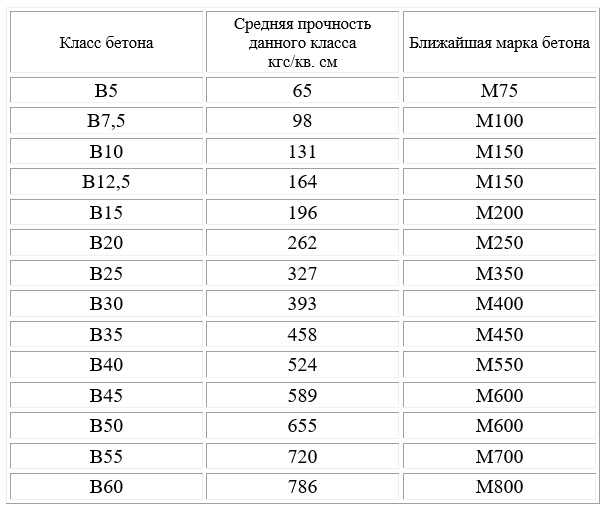

Прочность и показатель морозостойкости всех видов бетона находятся в прямой зависимости: чем выше прочность, тем больше морозоустойчивость материала.

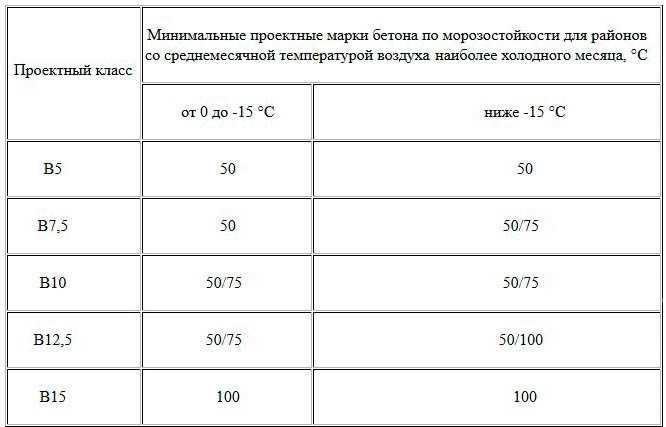

Таблица зависимости класса прочности и морозостойкости бетона

Несколько рекомендаций по выбору кирпича

- При выборе кирпичных изделий для строительства и облицовки необходимо учитывать, что насыщение влагой происходит как снаружи, так и изнутри помещений, причём её количество, иногда, весьма сильно различается для разных комнат.

- При среднегодовых колебаниях температуры в конкретных районах от -20 до +20 °C достаточно стройматериала с морозостойкостью до 35 единиц.

- Применять для наружных стен и конструкций пустотелый кирпич запрещено стандартами, поскольку проникшая в его структуру вода при некоторых условиях способна задерживаться в пустотах, а после замерзания просто разрывает материал.

Как правильно выбирать кирпичи для строительства

Кирпич представлен в широком ассортименте, а значит, прежде чем выбрать тот или иной его вид, вы должны четко понимать, для каких именно целей, вы желаете приобрести его.

Внимание: Выбирая кирпич для строительства дома, нужно обязательно изучить особенности климата страны, города, в котором вы проживаете. Также нужно учесть и устойчивость кирпича перед низкими температурами, ведь это наиболее важный момент.

Также нужно учесть и устойчивость кирпича перед низкими температурами, ведь это наиболее важный момент.

- Если у вас нет опыта в сфере выбора и покупки кирпичей, тогда следует обратиться за помощью к специалистам, которые позволят вам выбрать именно те варианты строительного материала, которые отлично подойдут для строительства того или иного объекта.

- Например, приобретая строительный кирпич, нужно помнить о том, что рекомендуемый специалистами минимум должен составлять – F35 по госту, а что касается облицовочного кирпича, то – F50.

- Если это несущая стена, тогда не стоит делать ее с пустотелого материала. Лучше внутреннюю часть сделать из полнотелого и облицовку произвести пустотелым.

- Если это перегородка, тогда для отапливаемых помещений вполне подойдет пустотелый вариант. В этом случае поднимется и звукоизоляция. Если помещение не отапливаемое, тогда лучше применить полнотелый вариант.

Как повысить морозостойкость

Часто многие люди желают узнать, а чем же, повышается морозостойкость. Это особенно заботит тех, кто хочет наладить свое производство. На самом деле, это зависит от многих факторов, и вам необходимо ознакомиться с ними детально и подробно.

Это особенно заботит тех, кто хочет наладить свое производство. На самом деле, это зависит от многих факторов, и вам необходимо ознакомиться с ними детально и подробно.

- Прежде всего, это касается самой технологии изготовления, в том случае, если у вас есть специальное оборудование, тогда следует специальные добавки, они в свою очередь, начинают снижать температуру кристаллизации жидкости.

Как наверняка вы сами поняли, таким образом, серьезно повышается морозоустойчивость продукции, поэтому учитывайте это обязательно.

- Также нельзя не учесть и то сырье, которое будет использоваться, например, чем будет больше процент кварца, тем естественно выше будет показатель «F».

- Если материал будет обладать огромным количеством силикатов кальция, тогда также увеличивается морозоустойчивость готового продукта.

Способы повышения морозостойкости

Повысить морозоустойчивость бетона можно несколькими способами:

- Изолировать бетонный элемент от неблагоприятного внешнего воздействия с помощью обмазочных и окрасочных материалов, пропиток.

- Использовать цемент более высоких марок. Чем прочнее вяжущее, тем выше морозоустойчивость готового бетонного элемента.

- Получить плотную структуру материала путем тщательного уплотнения различными способами и создания благоприятных условий твердения бетонной смеси

- Изготовить морозостойкий бетон можно путем введения в его состав специальных присадок.

Подробнее рассмотрим виды и принцип действия добавок:

- Поверхностно-активные вещества. Обеспечивают образование плотной структуры.

- Присадки, способствующие появлению шаровидных пор. Вода, проникшая в бетонную конструкцию, при замерзании выталкивается в эти пустоты, поэтому структура материала при изменении агрегатного состояния воды не повреждается.

- Суперпластификаторы. Увеличивают плотность, повышают водонепроницаемость, а следовательно, показатели морозостойкости.

- Добавки, улучшающие водонепроницаемость бетонного элемента и его внутреннюю структуру.

К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

К ним относятся «Дегидрол», «Пенетрон Адмикс», «Кристалл».

Присадки для бетона с глиноземистым цементом обычно не применяются, поскольку они могут не улучшить, а снизить характеристики материала.

Методы увеличения показателя

Размер морозостойкости зависит от нескольких факторов – качество используемых расходников (цемент, песок), процент водного насыщения (чем больше воды, тем ниже будет показатель), размер и количество пор (вода попадает в поры, расширяется при замораживании и разрушает материал).

Устойчивость к промерзанию можно увеличить следующими способами:

- Снижение микропористости – идеальное соотношение цемента с добавками и быстрое затвердевание раствора уменьшают расход воды и поры.

- Уменьшение воды в растворе – применяют специальные добавки, позволяющие уменьшить водное насыщение.

- Заморозка более старого бетона позволяет уменьшить его пористость.

- Гидроизоляция – создание защитной плёнки посредством использования особых пропиток и лакокрасочных изделий.

От чего зависит уровень морозостойкости?

Главный параметр, влияющий на свойства морозостойкости – пористость бетона. Чем больше пустот в межзерновом пространстве, тем выше вероятность разрушения материала после заморозки. Суть в том, что вода, попадая внутрь бетонной конструкции, переходит в другое агрегатное состояние (замерзает), расширяясь примерно на 10-12%, что разрушает внутреннюю структуру. Вместе с этим понижается класс морозостойкости бетона.

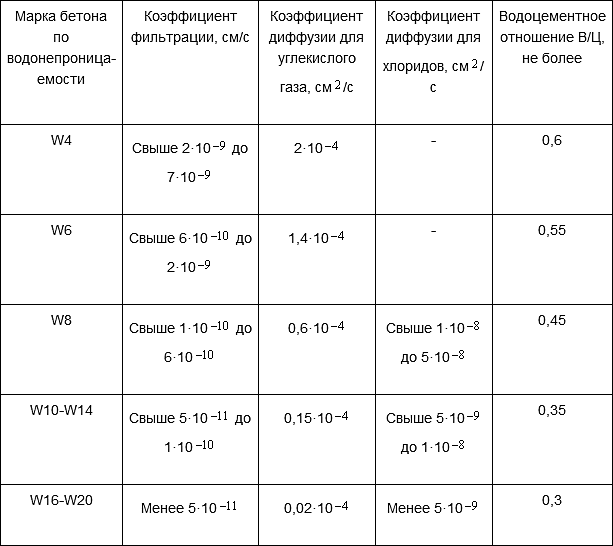

Еще один менее очевидный параметр, влияющий на устойчивость к частым перепадам температур – водонепроницаемость (обозначается символом «W»). Чем этот параметр выше, тем меньше влаги попадает внутрь конструкции как на стадии высыхания, так и в ходе последующей эксплуатации. Соответственно, чем меньше влаги, тем ниже вероятность промерзания бетона и нарушения целостности внутренней структуры. Например, бетон с морозостойкостью f50, имеет среднюю (мелкую) пористость и усредненные показатели водонепроницаемости. Если же оценивается морозостойкость f300, к примеру, то пористость будет еще ниже, а водонепроницаемость выше.

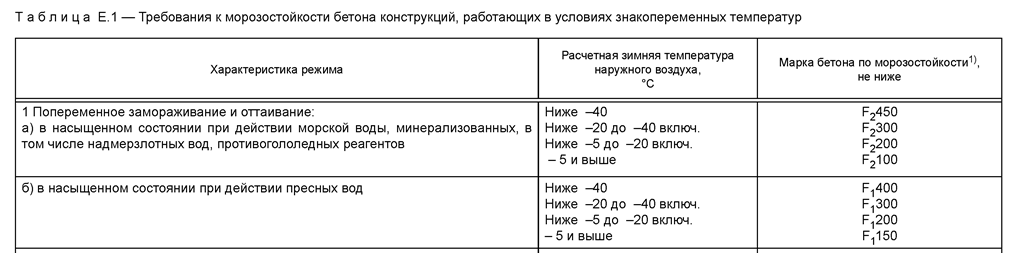

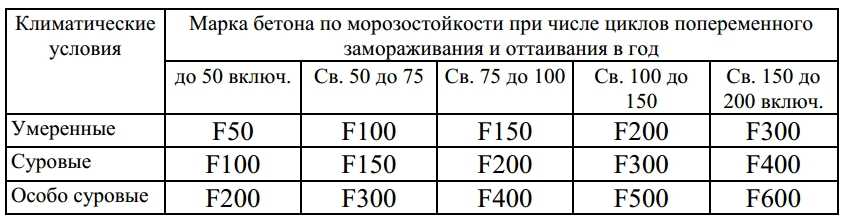

Марка морозостойкого бетона

Степень устойчивости бетонной смеси к воздействию отрицательными температурами определяют в лабораторных условиях. Уровень морозостойкости маркируется литерой F, а рядом прописывается число, обозначающее количество полных циклов заморозкиоттаивания, после которых начинается разрушение материала. В техническом паспорте бетонных изделий можно встретить следующие обозначения: F50, F75, F100, F150, F200, F300, F400, F500. Чем больше число, тем устойчивее к морозам бетонная конструкция. Чтобы правильно подобрать марку бетона для конкретных климатических условий, следует воспользоваться специальной таблицей:

Морозостойкость лицевого кирпича.

От применения кирпича с морозостойкость F35 мы рекомендуем Вам отказаться сразу. Практика показывает, что он подходит только для регионов с мягким, сухим и тёплым климатом, которых в России совсем немного. Бывали прецеденты, когда даже кирпич с необходимым минимумом F50 давал трещины на шестом году эксплуатации. Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на , «ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

Это часто случается с кирпичом с большим количеством извести (подробнее об извести и составе глин Вы можете прочитать в других наших статьях). Очень хорошо показывает себя в реальных условиях кирпич F75. Его производят в России на , «ЛСР», «Голицынский кирпичный завод», у этих производителей достойное качество удачно сочетается с умеренной ценой. Совсем хорошо использовать кирпич F100 и выше. Это немецкий клинкерный кирпич.

На самом деле его морозостойкость ещё выше, но европейский «гост» предписывает проводить испытания лишь на 100 циклов. Клинкер будет радовать Вас не только высокой морозостокостью, но и непревзойдённой прочностью и низким водопоглощением, а главное – прекрасным внешним видом.

Морозостойкость F50 — что это такое, как определить

Бетон – это важная основа любого здания, подвергающаяся большим нагрузкам. Для эксплуатации в суровом российском климате к материалу предъявляются дополнительные требования, ведь ему предстоит выдерживать огромные перепады температур. Количество заморозок и оттаиваний, которое перенесёт без потери качества конкретная марка, обозначается особой характеристикой (F). Для надёжности здания настоятельно рекомендуется применять бетон с минимальной морозостойкостью F50.

Количество заморозок и оттаиваний, которое перенесёт без потери качества конкретная марка, обозначается особой характеристикой (F). Для надёжности здания настоятельно рекомендуется применять бетон с минимальной морозостойкостью F50.

Морозостойкость газобетона — значение показателя для строительных конструкций

Одним из важных показателей газобетона является морозостойкость. В климатических условиях нашей страны она косвенно определяет срок службы строительных конструкций.

Газобетон — современный и перспективный строительный материал, открывающий новую страницу в частном (индивидуальном) домостроении. Он обладает оптимальным набором качеств, обеспечивающих экономное, быстрое и качественное возведение жилого дома высотой до 3 этажей включительно. Популярность материала стремительно растет, причиной чего стали относительно низкие цены и наработка опыта строительства из газоблоков. Параметры и свойства газобетона значительно отличаются о показателей традиционных бетонов или штучных материалов. Одним из них, особенно заслуживающих внимания, является морозостойкость.

Одним из них, особенно заслуживающих внимания, является морозостойкость.

Что такое газобетон, его технические характеристики

Семейство ячеистых бетонов включает в свой состав несколько материалов, среди которых по сочетанию параметров лидирует газобетон. Он обладает пористой структурой, определяющей практически все технические характеристики. Среди них наибольшим значением обладают:

- плотность. Она определяется маркой материала — например, газобетонные блоки марки D500 обладают условной плотностью 500 кг/м3;

- прочность на сжатие. Этот показатель определяет класс прочности. Он обозначается латинской B. Если в маркировке материала указано B2,5, значит, блок способен выдерживать давление 2,5 Ньютона на мм2;

- теплопроводность. Она определяет способность стен сохранять тепловую энергию и экономить на отоплении. В среднем, для сухого материала этот показатель составляет 0,13 Вт/м°С;

- морозостойкость. Это показатель, определяющий, сколько циклов заморозки может выдержать материал без потери рабочих качеств.

Параметры газобетона могут различаться — продукция разных производителей имеет некоторые отклонения показателей в ту или иную сторону. Они обусловлены технологическими условиями, наличием добавок, другими факторами. Наиболее сбалансированными характеристиками обладают немногие бренды, например — компания YTONG.

Достоинства и недостатки газобетона

К достоинствам материала следует отнести:

- малый вес, снижающий нагрузку на опорные конструкции и позволяющий уменьшить мощность фундамента;

- низкая теплопроводность, способность аккумулировать тепловую энергию, что дает экономию на обогреве дома;

- ровная и точная поверхность блоков, обеспечивающая высокое качество кладки и привлекательный внешний вид стен.

Недостатками материала принято считать:

- низкая прочность, отсутствие устойчивости к нагрузкам на растяжение и сжатие;

- гигроскопичность, особенно опасная в зимнее время;

- необходимость использования защиты — наружной отделки, отсекающей влагу.

Достоинства и недостатки материала возникают благодаря наличию в массиве множества пузырьков воздуха. Качества газобетона в той или иной степени свойственны всем видам ячеистых бетонов, поэтому, их можно считать общими признаками группы материалов.

Морозостойкость, что надо знать и учитывать

Одним из наиболее существенных параметров для нашей страны является морозостойкость. Климатические условия большинства регионов не позволяют пренебрегать этим показателем, хотя на практике на него редко обращают достаточно серьезное внимание. Причиной этого стало отсутствие достаточной информации о данном показателе, непонимание его специфики.

Морозостойкость газоблоков обозначается буквой F. цифры после нее определяют допустимое количество циклов заморозки и последующей разморозки, которые не влияют отрицательным образом на свойства материала. Морозостойкость материала, заявленная производителями, составляет 100 циклов (F100), что для многих означает 100 лет эксплуатации. Однако, газобетон может замерзнуть и оттаять в течение одних суток, если того потребуют внешние условия.

Однако, газобетон может замерзнуть и оттаять в течение одних суток, если того потребуют внешние условия.

Именно здесь у пользователей возникает больше всего вопросов — в условиях нашей страны, где в зимнее время часто днем плюсовая температура, а ночью — ниже ноля, ресурс морозостойкости выработается за один сезон. Кроме этого, отсутствует информация о том, какова судьба дома из газобетона после выработки ресурса. Производители об этом либо вовсе не говорят, либо ограничиваются обтекаемыми, общими фразами.

Такой подход создает массу споров и разночтений и дает еще один аргумент противникам материала. Сегодня в стране эксплуатируется множество построек из газобетона, по состоянию которых можно судить о реальном состоянии материала после нескольких сезонов. Владельцы не замечают никаких серьезных изменений, хотя, не все знают, на что, собственно, следует обращать внимание. Стены целые, трещин нет, материал сухой — это вся информация, которую они могут дать. Поэтому, необходимо разобраться, как определяется морозостойкость материала, и насколько полученные данные корректны.

Как определяется морозостойкость

По утверждениям производителей, определение морозостойкости производится следующим образом:

- из цельного газоблока вырезают куб со стороной 150 мм;

- погружают его в емкость с водой на 48 часов. Температура воды должна быть от 20°;

- вынимают куб из воды и помещают его на 4 часа в морозильную камеру с режимом от -17° до -25°;

- вынимают образец из морозилки и оставляют оттаивать в комнате на 2 часа.

После этого цикл повторяют в той же последовательности столько раз, сколько потребуется для появления каких-либо последствий. При этом, после 15, 25, 50 и 100 циклов куб подвергают поверке на сжатие и определяют его состояние. Если газоблок разрушился после 50 циклов, морозостойкость определяют как F50, если после 25 — F25.

Примечательным фактом становится отличие способов проверки материалов. Например, для определения морозостойкости кирпича его пропитывают водой, добиваясь 100-процентного впитывания. При этом, кирпич испытывают целиком, а газобетон — частично (физические свойства куба значительным образом отличаются от возможностей блока).

При этом, кирпич испытывают целиком, а газобетон — частично (физические свойства куба значительным образом отличаются от возможностей блока).

Кроме этого, по нормам ГОСТ проверка материалов отличается и по температурному режиму, и по методике (например, разные нагрузки и режимы). Поэтому, показатели морозостойкости у кирпича и газобетона получены разными методами. Это выглядит несколько странно, если учесть, что оба материала используются для строительства несущих стен и должны проходить проверку в одинаковых условиях. Полученная морозостойкость газобетонных блоков некорректна, так как она получена в неестественных условиях — в процессе эксплуатации материал не впитывает столько воды (если эксплуатация ведется по правилам).

Кроме этого, вызывает массу вопросов большой разбег значений. Газобетон может иметь морозостойкость в диапазоне от F15 до F100. Производители объясняют такой разбег отличием марок материала — для блоков D200 количество полостей в массиве значительно больше, поэтому и показатели отличаются от блоков D500 или D600. При этом, если взять образец с максимальной морозостойкостью и выполнить проверку по методике, используемой для кирпича, результат окажется гораздо ниже — вместо заявленных F100 будет получено не выше F35. Поэтому, выбирая газобетонные или газосиликатные блоки, надо иметь в виду специфику определения морозостойкости и делать поправку на методические отличия.

При этом, если взять образец с максимальной морозостойкостью и выполнить проверку по методике, используемой для кирпича, результат окажется гораздо ниже — вместо заявленных F100 будет получено не выше F35. Поэтому, выбирая газобетонные или газосиликатные блоки, надо иметь в виду специфику определения морозостойкости и делать поправку на методические отличия.

Строительство из газоблоков в зимний период

Как правило, специалисты рекомендуют производить строительные работы в теплое время года. Однако, многие застройщики торопятся заселиться в новый дом и задаются вопросом — можно ли строить объекты из газобетона зимой, как это делается с кирпичом, шлакоблоками и другими материалами. Вопрос не праздный — возможность сэкономить не менее полугода сильно привлекает пользователей.

Однозначного ответа на него не существует. Большинство специалистов не рекомендует строить в зимнее время, поскольку газобетон зимой плохо контактирует с клеевыми составами. При этом, все зависит от конкретных климатических условий — есть регионы, где температуры редко понижаются даже до -5°, но, для большинства районов средняя зимняя температура составляет -10° или -15°. Вода из клеевых растворов проникает в материал и замерзает, образуя локальный участок с проблемным температурным режимом. При этом, застывает и клеевой состав, что делает проблематичным качественное сцепление с газоблоками.

Вода из клеевых растворов проникает в материал и замерзает, образуя локальный участок с проблемным температурным режимом. При этом, застывает и клеевой состав, что делает проблематичным качественное сцепление с газоблоками.

Существуют специальные зимние составы, предназначенные для работ при температурах от -15°. Однако, практический опыт показывает нецелесообразность проведения работ уже при -10°. Кроме этого, придется прогревать газоблоки с помощью тепловых пушек, устранять наледь на поверхности кладочных рядов. Эти процедуры требуют времени и усилий, а также немалых расходов. Поэтому, специалисты рекомендуют не рисковать прочностью дома и строить в теплое время года.

Определение характеристик кирпича

Когда мы решили использовать в строительных работах обычные керамические изделия (несущие, ненесущие и самонесущие стены), мы сразу же сталкиваемся с такими основными техническими характеристиками, как прочность, водопоглощение , морозостойкость, теплопроводность, плотность.

Предлагаем вам потратить всего несколько минут своего времени и вкратце прочитать значения этих аббревиатур.

ПРОЧНОСТЬ или БРЕНДПожалуй, это самая важная техническая характеристика.

ПРОЧНОСТЬ рядового кирпича/керамического камня может варьироваться от М50 до М150. «М» — это марка индекса прочности.

«50» — «150» — цифры, обозначающие давление, которое гарантированно выдерживает кирпич на единицу площади, равной одному квадратному сантиметру (в кгс/кв. см или МПа), и не деформируется.

Например, марка кирпича М125 означает, что кирпич гарантированно выдерживает нагрузку 125 кг на квадратный сантиметр.

Чем выше класс прочности, тем выше его плотность. Чем выше плотность, тем больше удельный вес. Соответственно кирпич М-150 будет тяжелее кирпича М-75.

Проверка прочности кирпича в специальных лабораториях, способных определить марку кирпича. Кстати, у нас на заводе есть такая лаборатория.

Наш кирпич соответствует нормам ДСТУ Б В. 2.7-61:2008 (EN 771-1:2003, NEQ).

2.7-61:2008 (EN 771-1:2003, NEQ).

Способ №1

При покупке кирпича постучите по нему кулаком. Если кирпич издает звонкий звук, то это то, что вам нужно! Если кирпич издает глухой звук – кирпич бракованный.

Способ №2

Заплатите за один кирпич и бросьте его на землю с человеческого роста. Если кирпич не треснет или разобьется на несколько крупных осколков – это качественный кирпич. Если он рассыпается на множество мелких кусочков – бракованный.

К сожалению, бывают случаи, что реальная прочность кирпича не соответствует его марке. Бракованные кирпичи могут иметь меньшую прочность, чем указано в документации.

Марка кирпича и его практическое применение:

М75 и М100 – заборы, заборы, индивидуальные дома.

М125 – многоэтажные дома.

М150 – фундамент и цоколь в местах максимальной нагрузки.

ВОДОПОГЛОЩЕНИЕ

Водопоглощение кирпича является одной из важнейших технических характеристик. И да, давайте посмотрим, почему эта характеристика так важна.

И да, давайте посмотрим, почему эта характеристика так важна.

Водопоглощение — это способность поглощать и удерживать влагу. Показатель водопоглощения показывает, сколько влаги в процентах от объема кирпича поглощает изделие.

Коэффициент водопоглощения может составлять от 6% до 15% (в зависимости от того, полая или сплошная полость).

Наш кирпич соответствует нормам ДСТУ Б В.2.7-61:2008 (EN 771-1:2003, NEQ). Водопоглощение напрямую связано с прочностью и способностью выдерживать нагрузки.

Чем выше водопоглощение, тем ниже уровень прочности конструкции и, соответственно, устойчивости к низким температурам.

МОРОЗОСТОЙКОСТЬ

Морозостойкость – показывает, сколько циклов, находясь в водонасыщенном состоянии замерзания и оттаивания, кирпич выдерживает и при этом не трескается, не теряет своей прочности и массы , не крошиться и т.д.

То есть другими словами – не терять своих технических характеристик.

Морозостойкость рядового кирпича/керамического камня может варьироваться от F15 до F70. «F» – обозначение характеристики морозостойкости.

«15» — «75» — цифры, обозначающие количество циклов замораживания и оттаивания.

Например, марка кирпича по морозостойкости F35 означает, что кирпич выдерживает не менее 35 циклов «замораживание-оттаивание» без внешних повреждений.

Наш кирпич соответствует стандартам DSTU B B.2.7-61: 2008 (EN 771-1: 2003, NEQ)

ТЕПЛОПРОВОДНОСТЬ

Эта характеристика показывает, насколько хорошо кирпич проводит через себя тепло. Этот показатель очень важен при выборе строительного материала. Обозначается коэффициентом (КТ) или λ, а тепловая энергия измеряется в ваттах. – Вт/м*град.

«Вт» – тепловая энергия;

«М» – 1 миллиметр;

«Град» – 1 степень.

Он звучит так – тепловая энергия постоянно уменьшается при расстоянии в стене 1 мм при разнице температур в 1 градус. Чем меньше энергии теряется, тем лучше. Поэтому материалы с меньшей теплопроводностью «теплее».

Поэтому материалы с меньшей теплопроводностью «теплее».

Наш кирпич соответствует нормам ДСТУ Б В.2.7-61:2008 (EN 771-1:2003, NEQ).

ПЛОТНОСТЬ

Каждый кирпич имеет такую характеристику, как средняя плотность.

Плотность — физическая величина, представляющая собой отношение массы вещества или материала m (кг) к занимаемому им объему Вест (м3), включая пустоты и поры: м/Вест.

По средней плотности материала его теплопроводность можно рассматривать и использовать как одну из основных технических характеристик теплопроводности материала, так как эта величина обратно пропорциональна пористости.

Наш кирпич соответствует требованиям ДСТУ Б В.2.7-61:2008 (EN 771-1:2003, NEQ)

Информационный бюллетень: F-35 Joint Strike Fighter: затраты и проблемы

Обновлено в июле 2021 г.

F-35, известный как Lightning II, является ударным истребителем Joint (JSF, курсив добавлен), поскольку существуют контракты для ВВС, Корпуса морской пехоты и ВМС США, а также для восьми стран НАТО и пять партнеров, не входящих в НАТО. Истребитель имеет три варианта, один из которых (F-35A) будет иметь ядерное оружие. F-35 был разработан с использованием технологий малозаметности и системной интеграции, чтобы дать США преимущества на десятилетия вперед. Хотя самолет продемонстрировал множество возможностей, его эффективность была подорвана безудержными затратами и рядом серьезных проблем.

Истребитель имеет три варианта, один из которых (F-35A) будет иметь ядерное оружие. F-35 был разработан с использованием технологий малозаметности и системной интеграции, чтобы дать США преимущества на десятилетия вперед. Хотя самолет продемонстрировал множество возможностей, его эффективность была подорвана безудержными затратами и рядом серьезных проблем.

F-35 был разработан как мастер на все руки, созданный для выполнения множества миссий и замены нескольких специализированных самолетов. Тем не менее, он изо всех сил пытается выполнить свое обещание. Его многоцелевая конструкция, хотя и полезна для зарубежных продаж, означает, что он не выполняет какую-либо одну роль так же хорошо, как другие самолеты в арсенале США. Кроме того, проблемы с цепочкой поставок и другие факторы означают, что парк F-35 США не соответствует установленному Министерством обороны (DoD) показателю «готовности к выполнению задач» в 70% на 2020 год, а это означает, что почти треть парка была неспособна летать на любых видах самолетов. боевая задача. Показатели «полной готовности к выполнению миссии», то есть миссии против угроз, требующих использования всех возможностей самолета, еще больше отставали от целей Министерства обороны.

боевая задача. Показатели «полной готовности к выполнению миссии», то есть миссии против угроз, требующих использования всех возможностей самолета, еще больше отставали от целей Министерства обороны.

Компания Lockheed Martin уже поставила ВВС США 283 F-35, что делает парк F-35 вторым по величине в ВВС после F-16. По состоянию на июнь 2021 года в США и другим международным партнерам было поставлено в общей сложности 655 самолетов.

F-35 был разработан для замены самолетов A-10, F-16 и, /A-18, а также F/A-18 и AV-8 корпуса морской пехоты. Однако производственные задержки и недостатки, выявленные во время тестирования, вынудили все три службы закупить дополнительные устаревшие самолеты и отложить вывод из эксплуатации их нынешних устаревших парков, что увеличило общую стоимость программы.

ПроблемыНа сегодняшний день преимущества F-35 сдерживаются многочисленными недостатками.

Испытания на манекенах

Испытания, проведенные в июле и августе 2015 года, показали 23-процентную вероятность смерти и 100-процентную вероятность травмы шеи при катапультировании для пилотов весом от 136 до 165 фунтов и 98-процентную вероятность смерти для пилотов. менее 136 фунтов. Модификации конструкции катапультного кресла якобы снизили риск травм или смерти до того же уровня, что и катапультные кресла для других самолетов, но во внутреннем отчете ВВС за 2017 год говорится, что неустраненные недостатки катапультного кресла F-35 все еще могут привести к гибели до двух десятков пилотов. время жизни программы.

менее 136 фунтов. Модификации конструкции катапультного кресла якобы снизили риск травм или смерти до того же уровня, что и катапультные кресла для других самолетов, но во внутреннем отчете ВВС за 2017 год говорится, что неустраненные недостатки катапультного кресла F-35 все еще могут привести к гибели до двух десятков пилотов. время жизни программы.

Проблемы со структурой и программным обеспечением

Несмотря на то, что самолеты находятся во вращении, F-35 страдает от проблем со структурой и программным обеспечением, которые ограничивают время полета самолета на максимальной скорости, маневренность при определенных углах атаки и малозаметность. Пулемет на варианте F-35A, используемом ВВС, не может даже стрелять прямо. Объединенный программный офис F-35 внедрил временные исправления для некоторых из этих проблем, в то же время незаметно изменив протоколы полета, чтобы обойти другие — например, сократить время, в течение которого пилотам разрешено использовать форсажную камеру. Самолеты также ломаются чаще, и их ремонт занимает больше времени, чем ожидалось, что не соответствует требованиям Министерства обороны США по надежности и ремонтопригодности.

Самолеты также ломаются чаще, и их ремонт занимает больше времени, чем ожидалось, что не соответствует требованиям Министерства обороны США по надежности и ремонтопригодности.

ALIS

Автономная логистическая информационная система (ALIS) представляет собой пакет программного обеспечения, взаимодействующий почти со всеми аспектами F-35. ALIS используется для планирования и подведения итогов миссий, планирования технического обслуживания, проведения ремонтных бригад и многого другого. Он также слишком велик, может отображать неточные данные и оказался настолько сложным для исправления, что Министерство обороны отказалось от него в 2020 году для новой облачной системы под названием Интегрированная сеть операционных данных (ODIN). Разработка ODIN столкнулась с аналогичными проблемами и с тех пор застопорилась после того, как ее финансирование было урезано в бюджете Министерства обороны США на 21 финансовый год.

ALIS также может иметь несколько неустраненных уязвимостей кибербезопасности, отчасти потому, что Lockheed Martin начала поставки F-35 до того, как ALIS была завершена, а отчасти потому, что компания отказалась от проведения испытаний в реальных условиях. Потенциальная уязвимость критически важных систем F-35 для кибератак, наряду с повторяющимися задержками в стабильности программного обеспечения между обновлениями, вызвали обеспокоенность по поводу системных недостатков в усовершенствованной сети F-35.

Потенциальная уязвимость критически важных систем F-35 для кибератак, наряду с повторяющимися задержками в стабильности программного обеспечения между обновлениями, вызвали обеспокоенность по поводу системных недостатков в усовершенствованной сети F-35.

Шлем III поколения

Шлем Gen III сочетает в себе проекционный дисплей, встроенный в шлем дисплей и приборы ночного видения в одном устройстве, улучшая интеграцию между пилотом и самолетом. В предыдущих версиях шлема возникали информационные сбои во время учений и затемнение обзора пилотов во время ночных посадок. Хотя эти проблемы предположительно были решены, аналогичные проблемы с дисплеем шлема привели к аварии 2020 года на базе ВВС Эглин.

Сколько это стоит? Цена за единицу F-35, включая дополнительные расходы, такие как техническое обслуживание склада, наземное вспомогательное оборудование и запасные части, составляет 110,3 млн долларов за F-35A, 135,8 млн долларов за F-35B и 117,3 млн долларов за F-35C. Эти суммы не включают почти 1,3 триллиона долларов затрат на эксплуатацию и обслуживание самолета в течение его 66-летнего жизненного цикла, что делает его самой дорогой системой вооружения в истории США.

Эти суммы не включают почти 1,3 триллиона долларов затрат на эксплуатацию и обслуживание самолета в течение его 66-летнего жизненного цикла, что делает его самой дорогой системой вооружения в истории США.

В отчете Счетной палаты правительства за 2021 год говорится, что существует увеличивающийся разрыв между прогнозируемыми затратами на жизненный цикл F-35 и тем, что, по словам служб, они могут себе позволить. В 2018 году ВВС определили, что они могут тратить 4,1 миллиона долларов в год на F-35A, когда реальные эксплуатационные расходы приближаются к 7,1 миллиона долларов. Корпус морской пехоты и военно-морской флот также недооценили свои расходы, а это означает, что все три службы ежегодно сталкиваются с дефицитом бюджета в несколько миллионов долларов, который будет расти с каждым новым F-35, добавляемым в состав сил.

Рекомендации Конгрессу следует сократить или приостановить планы закупок до тех пор, пока все основные проблемы с F-35, выявленные Министерством обороны, не будут решены, затраты на жизненный цикл должным образом не учтены в бюджете, и самолет не сможет выполнять миссии, для которых он предназначен.