Монолитный пояс — обязательный элемент сборно-монолитного перекрытия МАРКО — Официальный сайт перекрытий МАРКО

Если по какой-то причине стены дома начнут двигаться, последним элементом конструкции здания, который может разрушиться при таком движении, должен стать монолитный пояс.

Использование термина «двигаться» применительно к объектам недвижимости на первый взгляд кажется странным. Но это только на первый взгляд. На практике причин, по которым дом может начать движение достаточно много. Основные из них это: просадка фундамента здания, морозное пучение и ползучесть грунта.

Самыми опасными для зданий являются подвижки оснований здания, вызванные сейсмической активностью. В сейсмоопасных районах в конструкции практически всех зданий используется армопояс — железобетонная обвязка по каменным стенам, объединяющая их в пространственную конструкцию, способствующую совместной работе стен и перекрытий при сейсмических воздействиях.

Если в этом определении слово «сейсмических» заменить на слово «силовых», то определение вполне можно отнести и к современным домам, которые строятся из слабонесущих материалов: газобетон, керамзитобетон, теплая керамика, пустотелый кирпич.

Под действием сосредоточенной (другой термин «точечной») нагрузки от плит или балок такие стены могут треснуть. Усилить стены в этом случае помогает бетонная балка, смонтированная по периметру стен Такая балка получила название монолитный пояс или армопояс. Монолитный пояс в данном случае перераспределят точечные нагрузки на соседние блоки, превращая нагрузки в распределенные.

Отметим для себя, что монолитный пояс и армопояс два равнозначных термина, обозначающих идентичные строительные конструкции. С моей точки зрения армопояс более точная формулировка, поскольку указывает на обязательное армирование важного элемента конструкции здания. У людей далеких от строительства может сложиться представление, что монолитный пояс не обязательно армировать — достаточно «налить» на стену монолитный бетон. К двум равнозначным терминам в сейсмоактивных регионах добавляется третий равнозначный — антисейсмический пояс или коротко сейсмопояс.

К двум равнозначным терминам в сейсмоактивных регионах добавляется третий равнозначный — антисейсмический пояс или коротко сейсмопояс.

Еще одна широко известная функция армопояса связана с креплением крыши здания к стенам. Для решения этой задачи используется так называемый мауэрлат — деревянный брус, который надежно закреплен на стенах здания. Надежность крепление в этом случае обеспечивают шпильки, забетонированные в монолитный пояс.

На этом задачи, которые решает монолитный пояс в конструкции здания, далеко не исчерпываются. Польское представительство компании YTONG еще в конце прошлого века подготовило три технические тетради, отражающие принципы проектирования и строительства зданий из газобетона этой компании. В одной из этих тетрадей обобщены функции, которые возлагаются на армопояса в зданиях и сооружениях.

Сознательно сохраняю терминологию, которую используют польские специалисты. Пользуясь возможностью. хочу поблагодарить исполнительного директора Ассоциации газобетонных заводов России Глеба Гринфельда, который предоставил мне эти тетради.

Таких функция семь:

а) соединение воедино всего здания;

б) образование монолитного пояса по периметру перекрытия;

в) выравнивание деформаций стен, возникающих от разности нагрузок на них;

г) гашение растягивающих усилий , возникающих в стенах в результате неравномерного их нагрева;

д) гашение растягивающих усилий, возникающих в стенах в результате неравномерного оседания здания.

е) гашение растягивающих усилий, возникающих в стенах в результате ослабления несущей способности колонн;

ж) создание вторичной несущей системы здания.

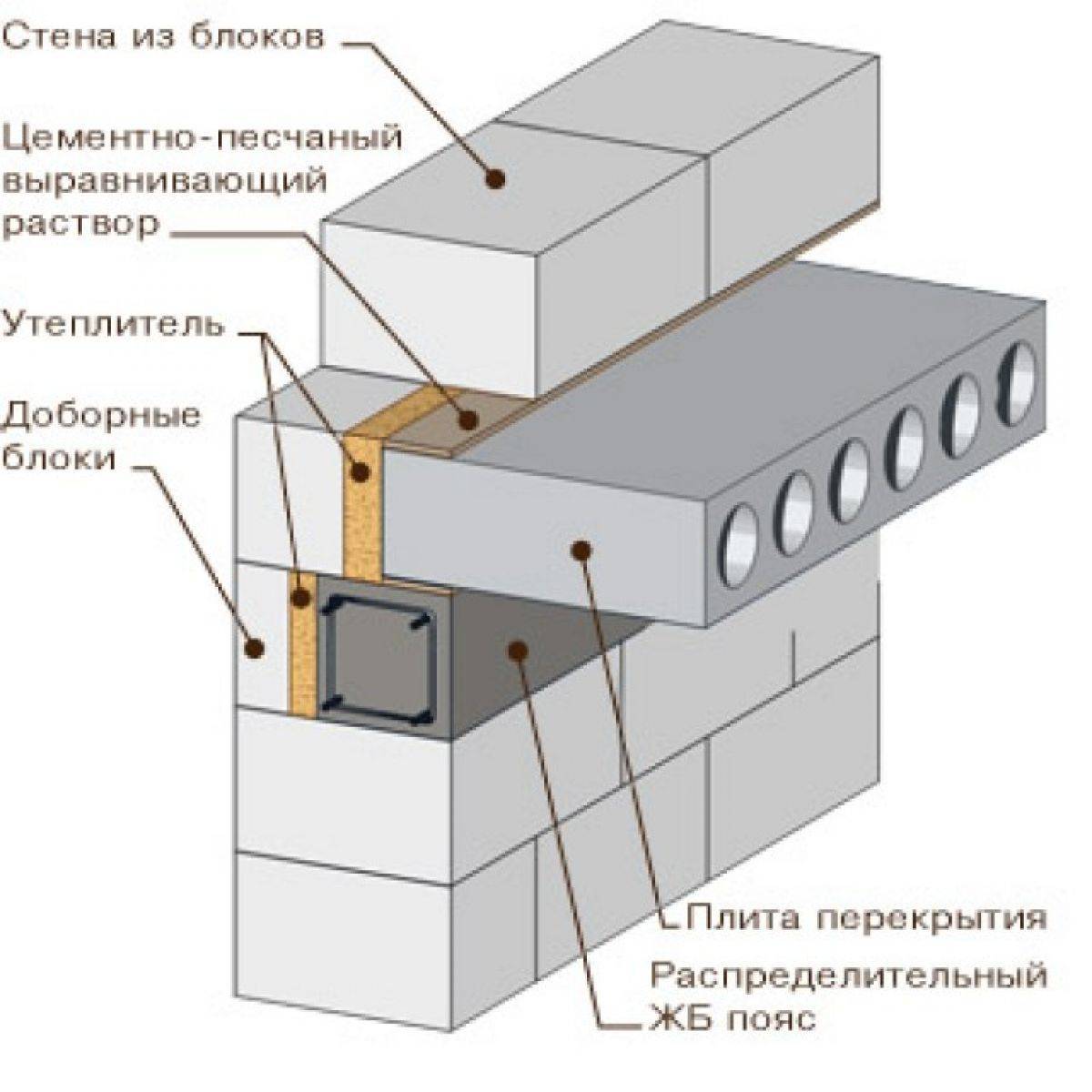

В рамках темы этой статьи нас прежде всего интересует функция, связанная с образованием монолитного армированного пояса по периметру перекрытия. Сборно-монолитные перекрытия с бетонными балками, как польские так и наши российские, не предъявляли особых требований к конструкции армопояса. Балки укладывались прямо на стены. Важно было, чтобы треугольный каркас балки надежно соединился с каркасом армопояса. На картинке слева представлена схема монтажа бетонных балок на стены из газобетона ИТОНГ, заимствованная из польских тетрадей.

На картинке слева представлена схема монтажа бетонных балок на стены из газобетона ИТОНГ, заимствованная из польских тетрадей.

При больших пролетах (до 9м) требования к монтажу возрастали. Бетонный брусок балки необходимо было поднять над стенами на высоту 40-50 мм. В этом случае вся поверхность балки попадала внутрь бетона монолитного пояса. Такой вариант конструкции армопояса в нашей компании получил собственное название —

При первом знакомстве с польскими перекрытиями обращали на себя внимание особенности применения арматурных сеток, используемых для армирования бетонной диафрагмы перекрытия. Сетки польских перекрытий (на картинке слева обозначены красной линией) обязательно присутствовали по периметру перекрытия, и обязательно заводились в монолитный пояс перекрытия (поляки называют его железобетонным венцом).

Обратите внимание на рекомендации из инструкции по проектированию польских перекрытий ТЕРИВА. Цитата. По краям перекрытий, на конструкционных стенах и стенах, параллельных к балкам следует выполнить на уровне перекрытия железобетонные венцы высотой не меньше, чем конструкционная высота перекрытия и шириной не меньше 100 мм. Арматура венцов должна состоять по крайней мере из трех стержней диаметром не меньше 10 мм. Рекомендуется применение четырех стержней диаметром 10 мм. Хомуты диаметром 4,5 мм должны быть расположены через 250 мм.

Арматура венцов должна состоять по крайней мере из трех стержней диаметром не меньше 10 мм. Рекомендуется применение четырех стержней диаметром 10 мм. Хомуты диаметром 4,5 мм должны быть расположены через 250 мм.

Многие рекомендации польской инструкции наши специалисты использовали при разработке собственной инструкции по монтажу перекрытий МАРКО. Требования к монолитным поясам стали еще жестче после создания балок МАРКО-АТЛАНТ с тонкостенным перфорированным стальным профилем в основании. Объясняется это тем, что для таких балок появилась возможность соединить прочное стальное основание балки с монолитным поясом. Соединенный с армопоясом стальной профиль стягивает (скрепляет) между собой стены здания.

Конструкторы признают,что провести корректный расчет монолитного пояса с учетом всех особенностей несущих стен и перекрытия достаточно сложно. Рекомендации специалистов базируются преимущественно на обобщении практического опыта.

В сети много сайтов, которые выдают рекомендации по устройству армопояса. Среди них встречаются и полезные. Обобщим рекомендации и добавим к ним свои, основанные на практике реального строительства.

Среди них встречаются и полезные. Обобщим рекомендации и добавим к ним свои, основанные на практике реального строительства.

1. Использование специальных U-образных газобетонных блоков для устройства армопоясов не дает никаких преимуществ, и приводит только к необоснованным дополнительным затратам. Такие блоки в полтора, а иногда и в два раза дороже обычных стеновых или перегородочных блоков, которые можно использовать для устройств опалубки монолитного пояса.

2. Вязанные каркасы (изготовленные с помощь вязки) не имеют преимуществ по сравнению со сварными каркасами. Но только при условии, что для сборки сварных каркасов используется точечная сварка. Электродуговая сварка меняет характеристики арматуры и ослабляет каркасы.

3. Особое внимание следует уделять стыковке арматурный каркасов в углах здания. Качество стыковки в этих местах во многом определят работоспособность монолитного пояса. В инструкции по монтажу перекрытий приведены требования к организации стыковки.

4. Шпильки, которые предназначены для крепления мауэрлата к армопоясу, должны привариваться к арматуре каркаса или иметь специальное основание для надежной фиксации шпильки в монолитном поясе.

5. В любом случае (даже если предусмотрено внешнее утепление дома) монолитный пояс полезно утеплить. Утепление армопояса снижает расход бетона и не приводит к повышению стоимости пояса. Для утепления используется пенопласт или минвата толщиной не менее 50 мм. Если стены дома позволяют толщину утеплителя следует увеличить до 100 мм.

6. Шаг хомутов в каркасах монолитного пояса не должен превышать 250-300 мм. Часто с целью сокращения трудозатрат рабочие этот шаг увеличивают. В интернете размещено множество фотографий каркасов, хомуты которых расположены на расстоянии 600-800 мм друг от друга. Такие хомуты не работают и служат в лучшем случает фиксаторами продольной арматуры.

7. Для армирования армопояса экономически целесообразно использовать готовые треугольные арматурные каркасы. Такие каркасы в сочетании с арматурными сетками позволяют быстро создать надежное армирование армопояса. Как правило, высота каркаса пояса совпадает с высотой каркаса балки. Это существенно упрощает комплектацию перекрытий.

Такие каркасы в сочетании с арматурными сетками позволяют быстро создать надежное армирование армопояса. Как правило, высота каркаса пояса совпадает с высотой каркаса балки. Это существенно упрощает комплектацию перекрытий.

В настоящее время специалисты Центра сопровождения проектов МАРКО включают монолитный пояс во все проекты перекрытий. Армопояс во многом определяет несущую способность готового перекрытия. Еще в прошлом году, общаясь с заказчиками, мы говорили, что сборно-монолитное перекрытие МАРКО состоит из четырех элементов: балки, блоки, арматурная сетка и бетон. Сегодня к ним добавился пятый обязательный элемент — монолитный пояс (армопояс).

Технология перекрытий МАРКО стремительно развивается и обогащается опытом конкретного строительства. Очень много в развитие технологии вносите Вы — наши заказчики. Благодарю Вас за совместное творчество.

Валерий Мартынюк, автор технологии МАРКО, директор по развитию компании МАРКО.

Монолитный пояс в доме из газобетона

Монолитный пояс представляет собой железобетонную конструкцию, которая воспринимает нагрузки от вышестоящих этажей и кровли, равномерно распределяет и передает нагрузки на нижние этажи и фундамент. Монолитный пояс выполняют для равномерной усадки здания.

Монолитный пояс выполняют для равномерной усадки здания.

Любое здание подвержено усадке, будь это кирпичное или газобетонное. У газобетона усадка — 1 мм на метр. Это очень низкое значение для стенового материала.

Разберемся, всегда ли нужно делать монолитный пояс?

При высотном строении, например, в 5-ти этажном бескаркасном здании необходимость этого монолитного пояса экономически целесообразна. После 3-го этажа делаем монолитный пояс, чтобы уровнять нагрузки и обеспечить равномерную усадку постройки.

Вернемся теперь к частному домостроению.

Монолитный пояс, как правило, делается в малоэтажном строительстве на высоту блока – это 250 мм и по ширине может быть 200-400 мм в зависимости от проектного решения. Если проекта нет, то зависит от задачи, которую вы хотите решить используя монолитный пояс.

Не имея проекта и заключения грунтов, человек хочет подстраховаться и сделает себе монолитный пояс, посчитает, что эти затраты незначительны в отношении всего дома.

Однако, расчеты по нагрузке от перекрытий показывают, что нет необходимости делать монолитный пояс во многих случаях, кроме построек с пролетом 30-40 м.

Но если у здания есть большие пролеты или вероятность неравномерной усадки фундамента, то мы рекомендуем делать монолитный пояс в обязательном порядке.

Отличия и нюансы устройства монолитного пояса по газобетону

Нюансов устройства монолитного пояса на газобетон нет.

Есть два варианта выполнения монолитного пояса:

Вариант 1. Ставится опалубка, закладывается арматура, заливается бетон. Снаружи утепляем, чтобы не было промерзания и меньше теплопотери. Этот вариант используется при строительстве из любого стенового материала.

Вариант 2. С применением газобетонных U-блоков. Мы выкладываем по несущим стенам U-блоки, вставляем туда каркас, как правило, это арматура 10-ка А3 или 12 арматура А3 – этого более чем достаточно..jpg) Не несущую арматуру для перевязки каркасов используем 6-ку или 8-ку А1.

Не несущую арматуру для перевязки каркасов используем 6-ку или 8-ку А1.

Укладываем перевязанную арматуру в U-блок с зазором. У нас должен быть, так называемый защитный слой (30-50 мм) — зазор нижней арматуры и боковой, чтобы арматура не касалась газобетона, иначе арматура не будет работать.

Не забываем про утеплитель при использовании U-блоков, выполняем так же, как при устройстве перемычек из газобетона – ближе к наружной стороне укладываем высокоэффективный базальтовый утеплитель 30-50 мм, либо экструдированный пенополистирол 30-50 мм в зависимости от узла. Все это хозяйство заливаем бетоном, бетон набирает марочную прочность, и на третий день мы можем продолжать выполнять работы.

Узнайте больше о газобетоне и о строительстве из него в учебном центре «Газобетон63.ру»

|

В этой статье я постарался раскрыть важные моменты, которые касаются монолитного пояса для дома из газобетона.  Еще больше информации о работе с газобетоном вы сможете узнать на бесплатных теоретических занятиях учебного центра «Газобетон63.ру». Приглашаю Вас!

Еще больше информации о работе с газобетоном вы сможете узнать на бесплатных теоретических занятиях учебного центра «Газобетон63.ру». Приглашаю Вас!

|

|

|---|---|

|

Виталий Марков Ведущий эксперт по газобетону в Самарской области. |

Монолитный пояс – гарант надежности и высокой прочности любого строения!

Основная задача данной монолитной железобетонной конструкции – придать дополнительную жесткость и прочность сборным элементам здания. Чаще всего монолитный пояс проходит по ленточным фундаментам, стыкам стен с перекрытиями, мауэрлатами шатровой кровли и пр. Для его устройства требуется установка опалубки. Ниже мы остановимся на этом вопросе максимально детально.

Монолитный пояс фотоВ каких случаях отливают монолитные пояса?

- При низкой несущей способности стен. В качестве примера можно рассмотреть стену из шлакоблока, пеноблока или ракушечника.

.jpg) Ввиду низкого уровня прочности данных материалов, давление, оказываемое плитой перекрытия, может привести к разрушению стены. Чтобы этого не произошло, и устраивают монолитный пояс. В случае использования полнотелого кирпича, пояс не нужен.

Ввиду низкого уровня прочности данных материалов, давление, оказываемое плитой перекрытия, может привести к разрушению стены. Чтобы этого не произошло, и устраивают монолитный пояс. В случае использования полнотелого кирпича, пояс не нужен. - Строительство ведется в сейсмически активной зоне. Здесь без пояса жесткости попросту не обойтись. Его отливка является обязательным условием.

- При возведении многоэтажных строений. Ввиду высокой нагрузки на стены, технология строительства также предусматривает устройство монолитного пояса.

- В случае возведения здания в районе с нестабильными грунтами. Некоторые виды почв существенно просаживаются с течением времени. Естественно, и построенные на них здания также будут давать усадку. Это выражается в появлении трещин на стенах и фундаменте. В особо тяжелых случаях усадка приводит к разрушению постройки. Дабы этого избежать, специалисты отливают несколько монолитных поясов.

Что касается пространственного расположения, то монолитные пояса могут быть горизонтальными и вертикальными. Первый вид пользуется массовым спросом. Вертикальные же пояса получили распространение при возведении зданий в сейсмически активных районах.

Первый вид пользуется массовым спросом. Вертикальные же пояса получили распространение при возведении зданий в сейсмически активных районах.

Как выглядит устройство монолитного пояса?

Специалистами принято выделять три основных этапа:

- Инсталляция опалубочной системы. Специалисты проектируют конфигурацию и толщину опалубки исходя из конструктивных особенностей здания. В качестве опалубочных щитов могут использоваться элементы из дерева, металла или композитных материалов. Устанавливаются они по обеим сторонам стены. Креплению и усилению щитов следует уделить особое внимание. Появление щелей и деформаций в процессе заливки недопустимо. Качественно смонтированная опалубка отличается высокой прочностью и обеспечивает безупречное качество литья, не требующее дальнейшей обработки.

- Закладка арматуры или армирование. Для обеспечения жесткости и надежности конструкции внутрь опалубочной системы закладывают специальные армирующие пояса. Армирование монолитного пояса выполняется сварными каркасами или заводскими сетками.

В качестве базового материала используется арматура толщиной 12-14 мм. Ее диаметр для каждого проекта будет индивидуален. Фиксация прутов арматуры по длине осуществляется с помощью электродуговой сварки либо вязки. Стоит отметить, что нахлестка прутов в зонах фиксации продольной арматуры по методу сварки должна составлять не менее 10-ти диаметров соединяемых прутов. Если же в процессе армирования монолитного пояса пруты соединяются с помощью вязальной проволоки, то нахлестку выдерживают в размере не менее 50-ти диаметров соединяемых прутов.

В качестве базового материала используется арматура толщиной 12-14 мм. Ее диаметр для каждого проекта будет индивидуален. Фиксация прутов арматуры по длине осуществляется с помощью электродуговой сварки либо вязки. Стоит отметить, что нахлестка прутов в зонах фиксации продольной арматуры по методу сварки должна составлять не менее 10-ти диаметров соединяемых прутов. Если же в процессе армирования монолитного пояса пруты соединяются с помощью вязальной проволоки, то нахлестку выдерживают в размере не менее 50-ти диаметров соединяемых прутов.

Дабы не нарушить прочность конструкции, крайне не рекомендуется делать стыки в местах поворотов. Расстояние от стыка до поворота должно составлять не менее 100 см.

Важный момент: размеры пространственного каркаса из арматуры должны быть таковыми, чтобы между крайними прутами и опалубочными щитами оставалось расстояние не менее 25 мм. Это позволит бетонной смеси полностью скрыть металлические элементы. Аналогичные зазоры выдерживаются снизу и сверху пространственной конструкции.

Для этого используют специальные прокладки из бетона. Соблюдение данных рекомендаций позволяет создать вокруг пространственной конструкции защитный слой из бетона, тем самым исключив появление коррозии и увеличив надежность и долговечность. Как вы видите, армирование монолитного пояса – очень ответственная процедура, подразумевающая строгое соблюдение всех допусков и рекомендаций.

Чтобы проконтролировать ход сварочных работ, специалистами ведется специальный журнал. Прием выполненного армирования осуществляется согласно акту на скрытые работы. После прохождения контрольной инспекции, можно приступать к заливке в опалубку бетонной смеси.

- Работы по заливке бетона. Для того чтобы монолитный пояс набрал свою максимальную прочность, очень желательно выполнить заливку бетона сразу по всему объему опалубки. К сожалению, это не всегда возможно. В таких ситуациях следует постараться минимизировать количество стыков. Торцы отдельных элементов монолитного пояса в месте стыка должны иметь четко вертикальный срез.

ВАЖНО: запрещается располагать швы над дверными и оконными проемами, а также на расстоянии менее 300 мм от крайней точки проема.

Монолитный пояс под монолитную плиту отливают из бетона марки М-200 и выше. Его поперечное сечение задается проектом. Специалисты четко следят за тем, чтобы верхняя часть пояса по всей длине была на одном уровне. Для выполнения этого условия с помощью нивелира и уровня по опалубочной системе наносятся специальные ориентиры.

Бывают случаи, когда особенности строения требуют в процессе заливки монолитных поясов инсталляцию закладных элементов. Типичным примером является обустройство монолитных поясов под мауэрлатами шатровых крыш.

Как достичь максимальной прочности бетонной конструкции?

Монолитный поясЗаливая монолитный пояс под монолитную плиту, следует позаботиться о достижении максимальной плотности и однородности бетона. Для этого используют строительные вибрационные установки. В ситуациях, когда уплотнение вибрацией невозможно, применяют метод штыкования. На всех этапах по уплотнению бетонной заливки осуществляются записи в журнал бетонных работ. Далее они будут проконтролированы лицом, ответственным за технический надзор.

На всех этапах по уплотнению бетонной заливки осуществляются записи в журнал бетонных работ. Далее они будут проконтролированы лицом, ответственным за технический надзор.

Признаки хорошего уплотнения бетона:

- отсутствие выходящих воздушных пузырьков;

- образование, так называемого, «цементного молочка» на поверхности монолитного пояса;

- прекращения процесса усадки бетона.

После заливки и уплотнения, монолитный пояс будет нуждаться в правильном уходе до набора им достаточной прочности. В частности, следует поддерживать требуемый температурно-влажностной фон. Чтобы исключить излишне быстрое высыхание бетона с последующим появлением трещин, его своевременно поливают водой, присыпают увлажненными опилками либо песком. При проведении работ в условиях низких температур мастера предпринимают ряд мероприятий по подогреву конструкции.

Демонтаж опалубочной системы производят только при наборе бетонной смесью должного уровня прочности. Как правило, на это требуется около 3-х суток. Далее наступает этап приема работ. Ответственный специалист проверяет готовый монолитный пояс на соответствие проектным размерам и точности расположения.

Документация:

- Армирующие конструкции из арматуры сопровождаются сертификатами соответствия.

- Качество заливаемого бетона подтверждается рядом лабораторных тестов на прочность. По их окончанию выписываются специальные паспорта.

Какие существуют разновидности монолитных поясов?

- Ростверк или подфундаментный пояс.

- Разгрузочный пояс. Прокладывается в местах соприкосновения фундамента и стен.

- Межэтажный пояс. Проходит в районе соприкосновения верхнего ряда стеновой кладки и монолитных бетонных перекрытий.

- Подкрышный. Обеспечивает надежную фиксацию мауэрлатов, а также служит для финишного выравнивания коробки здания и равномерного распределения давления, оказываемого кровельной системой.

Качественная опалубка – это главное!

Хорошая опалубочная система стоит достаточно дорого. Приобретать ее для разового строительства, как правило, финансово нецелесообразно. Компания «Ордос Опалубка» предлагает взять опалубочную систему для монолитных поясов любого типа в аренду. Все работы по транспортировке, монтажу, демонтажу и сервисному обслуживанию опалубки мы выполним самостоятельно. Данная услуга позволит вам ощутимо сократить бюджет строительных работ и гарантирует безупречное качество бетонного литья!

Приобретать ее для разового строительства, как правило, финансово нецелесообразно. Компания «Ордос Опалубка» предлагает взять опалубочную систему для монолитных поясов любого типа в аренду. Все работы по транспортировке, монтажу, демонтажу и сервисному обслуживанию опалубки мы выполним самостоятельно. Данная услуга позволит вам ощутимо сократить бюджет строительных работ и гарантирует безупречное качество бетонного литья!

Монолитный пояс под плиты перекрытия

Человеку, который далек от строительства, словосочетание “монолитный пояс” покажется непонятным. Однако для осуществления контроля за возведением собственного дома или коттеджа или при приобретении квартиры во вновь строящемся доме, необходимо иметь понимание того, что собой представляет и как производится армопояс под плиты перекрытия.

Устройство железобетонного монолитного пояса значительно усилит конструкцию вашего дома и поможет избежать образования трещин в стенах.

Конструктивно армированный бетонный или монолитный пояс представляет собой своего рода непрерывную замкнутую балку, выполненную из бетона, армированного сортовым металлопрокатом на стенах или фундаменте строящегося здания.

Железобетонный монолитный пояс обязательно должен быть замкнутым и ни в коем случае не прерываться по длине всего периметра.

Для устройства армированного каркаса применяют строительную арматуру диаметром 12 мм.

Стоит отдельно оговорить еще один момент. В описании для простоты понимания будет подразумеваться некоторое прямоугольное здание с наружными несущими стенами. Но в случае если внутри здания запроектирована стена или стены, на которые будут опираться плиты перекрытия, то для таких стен должен быть предусмотрен фундамент для уменьшения нагрузки с наружных несущих стен. Под плиты, опирающиеся на такие стены, также необходим монолитный армированный пояс. Это позитивно скажется на усилении всей конструкции.

Перед началом работ рекомендуется ознакомиться с правилами, изложенными в документе СП 31-114-2004 «Правила проектирования жилых и общественных зданий для строительства в сейсмических районах». Требования, изложенные в своде правил, помогут вам в более точном расчете и понимании принципа строительства.

Применение пояса

Если для кладки несущих стен дома используются блоки газобетона и пенобетона, то устройство монолитного армированного пояса обязательно.

- В случае применения для кладки несущих стен легких блоков и материалов, плохо сопротивляющихся нагрузке от перекрытий. Например, шлакоблоков, блоков из пенобетона и газобетона, природного ракушечника и известняка. Стоит пояснить, что в стенах из этих материалов под воздействием неравномерно распределенной по площади стены нагрузки на фундамент от плиты перекрытия могут начаться процессы деформации, называемые смятием. Они могут вызвать последующее разрушение кладки стены. Существуют специальные методики определения целесообразности устройства армированного пояса. В них учитываются характеристики сопротивления материала различным видам нагрузок посредством специальных коэффициентов. Однако опыт строительства из легких блоков, особенно из пено- и шлакобетона, показывает, что монолитный армированный пояс для кладки из этих материалов необходим из соображений конструктивного порядка.

- При строительстве на слабых, просадочных грунтах устройство пояса обусловлено опасностью проседания здания под влиянием неблагоприятных для грунта факторов. Например, при намокании под воздействием нагрузки от веса дома грунт начнет деформироваться. В этом случае непрерывный монолитный пояс сможет «удержать» стену и фундамент от появления трещин и разрушения. Стоит оговориться, что наличие пояса сможет помочь избежать разрушения стены лишь до определенных деформационных нагрузок. Поэтому стоит хорошо исследовать свойства грунтов и оценить возможность строительства здания, например, недалеко от ручьев и рек. Если в соседних зданиях в стенах видны разрушения в виде вертикальных трещин, то монолитный армированный пояс обязателен.

- При возведении здания в сейсмически опасном регионе.

Конструктивные задачи армопояса:

- связывается фундамент и каркас здания;

- равномерное распределение нагрузки от плит перекрытия по всему периметру на стены и фундамент;

- выравнивание горизонтальных плоскостей несущих стен под плиту перекрытия.

Материалы и инструменты

Использование специального ключа-трещотки для вязки арматуры поможет значительно сэкономить время.

- Специальный ключ с трещоткой для вязки арматур.

- Уголки для укрепления каркаса.

- Сварочный аппарат.

- Бетономешалка (или миксер, или дрель с насадкой для размешивания).

- Совковая и обычная лопаты.

- Ведро.

- Цемент, вода, песок, щебень.

- Доска для устройства опалубки.

- Гвозди, саморезы.

- 12 мм стальная арматура.

- Проволока для вязки.

- Монтажная пена хорошего качества.

Поэтапная технология устройства

Опалубка из досок

Чтобы деревянная опалубка выдержала давление залитого в нее бетона, необходимо надежно ее закрепить.

Фундамент или стена одевается в опалубку из досок. Армированный монолитный пояс обычно устраивается высотой 30 см, а его ширина равна ширине кладки (с учетом расстояния для утеплителя, см. ниже). Доска нижней частью (высотой примерно 5 см) крепится к внешней и внутренней стороне стены саморезами. Обе части опалубки скрепляются поперечными шпильками. Горизонтальность верхней части опалубки контролируется водяным уровнем. Она должна быть строго горизонтальной. Смонтированная опалубка представляет собой своеобразный желоб над каркасом здания.

Доска нижней частью (высотой примерно 5 см) крепится к внешней и внутренней стороне стены саморезами. Обе части опалубки скрепляются поперечными шпильками. Горизонтальность верхней части опалубки контролируется водяным уровнем. Она должна быть строго горизонтальной. Смонтированная опалубка представляет собой своеобразный желоб над каркасом здания.

Армированный каркас

Из-за своего большого веса устройство арматурного каркаса производится непосредственно на стене. Обычно для зданий из легких блоков не используют тяжелых плит перекрытия, поэтому достаточно использовать два 12 мм прутка арматуры. Из них посредством крепления специальной проволокой для вязки арматуры выполняются шаги лесенки с поперечинами приблизительно через полметра. В углах здания необходимо укрепить «лесенку», приварив специальные уголки. Так же собирается каркас и под фундамент.

Следует учитывать, что расстояние от края опалубки до прутьев каркаса должно быть по 50 мм с каждой стороны. То есть ширина каркаса должна быть на 100 мм меньше ширины стены.

Схема устройства армопояса.

Для более тяжелых плит перекрытия используется четыре прутка арматуры, сваренных в форме четырехугольника. Такая конструкция используется для армопояса под фундамент. При устройстве такого каркаса также необходимо учитывать размеры, которые следует отступить от стены.

Снизу каркас также необходимо поднять от стены на 50 мм. Сделать это можно, подложив под конструкцию арматуры кусочки бруса, кирпича или любого подручного материала.

Существуют рекомендации опытных строителей по забивке в верхний ряд кладки через определенные расстояния гвоздей или кусков арматуры, чтобы дополнительно «связать» фундамент и армопояс. Необходимость этой работы остается на усмотрение хозяина дома.

Заливка монолитного пояса

Заливается монолитный армированный пояс цементно-песчаным раствором 1:3 с добавлением щебня. То есть на 1 часть цемента 3 части просеянного песка. При постоянном перемешивании добавляем воду, проверяя смесь на текучесть. Она не должна быть слишком жидкой, чтобы не вытекала из опалубки. Производим непрерывную заливку, постоянно «штыкуя» бетон для уплотнения и для предотвращения образования пустот.

При приготовлении раствор для бетонирования армопояса следует использовать цемент марки М-400.

Для обеспечения непрерывности пояса в случае возникновения необходимости остановки работы придется сделать перекладину, только вертикально останавливающую процесс. Использовать можно кирпич или блок. При возобновлении работ перемычку убрать и продолжить работу, обильно пролив водой место стыка.

При хорошей солнечной погоде время застывания бетона равняется примерно четырем дням. Затем производится разборка опалубки стен или фундамент.

Утепление армопояса

В заключении хотелось бы остановиться на вопросе утепления армопояса. Эта необходимость отпадает, если по проекту стены здания подлежат утеплению. В противном случае пояс будет выполнять роль своеобразного проводника холода, промерзая зимой. Это приведет к не очень комфортной температуре во внутренних помещениях, а в последствии и к сырости и плесени на стенах. Поэтому рекомендуется его утеплять.

Это приведет к не очень комфортной температуре во внутренних помещениях, а в последствии и к сырости и плесени на стенах. Поэтому рекомендуется его утеплять.

Для этого при монтаже монолитного железобетонного пояса стоит учитывать ширину предполагаемого утеплителя и глубину опирания плиты перекрытия, которую необходимо определять по СНиП 2.08.01-85.

Тепловая изоляция должна производиться с наружной стороны дома, чтобы избежать плесени на стенах.

Для утепления через каждые 2-3 см необходимо сделать отверстия и запенить монтажной пеной. Запенивание происходит в два этапа: сначала каждое второе отверстие, а через день-другой, когда пена затвердеет, запениваются оставшиеся отверстия. Затраты на утепление достаточно серьезны, но без этой процедуры не обойтись.

Запенивать нужно частями. Т.е. сначала запениваете каждое нечетное отверстие, ждете пару дней (или, по инструкции к пене, после отвердения), затем запениваете уже каждое четное отверстие – это позволит вам качественно запенить и при этом немного сократить расход пены. Впоследствии по армопоясу можно пустить облицовку.

Для чего служит монолитный пояс

31/03/2015

Монолитный пояс – это своего рода балка с замкнутым контуром, выполненная из армированного бетона, на стене или фундаменте возводимого объекта. Основным назначением монолитного пояса является предотвращение разрушения того материала, из которого строится здание, а также связывание стены дома и выравнивание поверхности для монтирования перекрытий.

Основным назначением монолитного пояса является предотвращение разрушения того материала, из которого строится здание, а также связывание стены дома и выравнивание поверхности для монтирования перекрытий.

Определение того, нужен ли монолитный пояс, производится с помощью расчетов при проектировании дома, но с пенобетоном и шлакоблоком он делается по умолчанию. Проводится такой расчет следующим образом: собираются нагрузки, действующие на стенку в том месте, где на нее будет опираться перекрытие. Если же вы все-таки решили устанавливать такую конструкцию, на монолитный пояс расценки в Москве можно узнать прямо сейчас.

Но есть материал, при использовании которого можно монолитный пояс исключить, например, если при возведении стен используется обычный кирпич. Однако есть и такие, при применении которых эта мера предосторожности жизненно важна. К ним относятся шлакобетон, ракушечник, пенобетон, газобетон. Конечно, у них уйма достоинств: легковесность, быстрое монтирование, хорошие эксплуатационные показатели. Но, несмотря на все это, имеется существенный недостаток: большие и неравномерно распределенные нагрузки могут смять и постепенно разрушить их.

Но, несмотря на все это, имеется существенный недостаток: большие и неравномерно распределенные нагрузки могут смять и постепенно разрушить их.

Еще одним фактором применения монолитного пояса может стать наличие слабого или влажного грунта. Если у вас для строительства имеется именно такого типа грунт, сразу учтите то, что по истечении какого-то времени возможно медленное и неравномерное проседание строения, а это может стать причиной образование трещин в стенах и фундаменте.

При таком варианте лучше по максимуму укрепить и изолировать от воздействия грунтовых вод фундамент. А монолитный пояс – это как дополнительная мера предупреждения образования трещин и обеспечивает дополнительную стяжку стен. Так же понять, есть ли необходимость в этом поясе методом изучения соседних строений. Если они испещрены трещинами, тянущимися во всех направлениях, и возле окон, то это говорит о том, что монолитный пояс лучше сделать.

Также монолитный пояс понадобится, если строительство производится в сейсмическом регионе. Здесь его функция будет заключаться в стягивании стен, как и с вариантом слабого грунта. Еще никак нельзя игнорировать монолитный пояс в строительстве высоток и многоэтажек. Т. к. монолитный пояс – это железобетонная конструкция, не имеющая теплоизоляционных свойств, то его необходимо утеплять.

Здесь его функция будет заключаться в стягивании стен, как и с вариантом слабого грунта. Еще никак нельзя игнорировать монолитный пояс в строительстве высоток и многоэтажек. Т. к. монолитный пояс – это железобетонная конструкция, не имеющая теплоизоляционных свойств, то его необходимо утеплять.

Межэтажные пояса и их разновидности, отделка и ремонт монолитных межэтажных поясов в Москве

Межэтажный пояс представляет собой элемент архитектуры экстерьера зданий и сооружений. Он является одним из видов молдинга, по внешнему виду напоминает накладную планку с поперечным сечением выпуклого типа. Ключевая задача межэтажных поясов заключается во внешнем разграничении этажей друг от друга. Кроме декоративной функции, при которой фасад получает завершенный и эстетический вид, их применение обосновывается функциональной защитой и другими возможностями. Во-первых, благодаря выпуклости форм обеспечиваются дополнительные стоки дождевой воды, снижая риск контакта фасада с водой. Во-вторых, предохраняется штукатурка от возникновения трещин.

Компания Аркон выполняет монтаж, реставрацию, и ремонт межэтажных поясов на высоком профессиональном уровне. С помощью альпинистского снаряжения и большого опыта мастера оперативно и в полном объеме выполняют работу по обслуживанию данных элементов фасада зданий.

Виды межэтажных поясов

•Армированный. Пояс представляет собой замкнутую конструкцию из железобетонных полос, опоясывающую стены сооружения. Армированные пояса считаются одним из важнейших технологических элементов, несмотря на простоту. Его изготавливают из армированного каркаса, заливают бетоном.

•Цокольный. Применяется после укладки ленточного фундамента, производится из железобетонных блоков или кирпичной кладки.

•Разгрузочный. В том случае если этажность сооружения более одного, то устройство разгрузочного бетонного межэтажного пояса обязательное условие. Он размещается по всей длине несущей стены на одном уровне с опорами ЖБ перекрытий. Функциями пояса являются уравнивание массы межэтажных перекрытий на несущие элементы сооружения, а также исключение расхождения стен при распирании.

•Мауэрлатный. Основной пояс для обеспечения безопасности кровли. Он необходим для правильной эксплуатации зданий, так как огромный вес кровельной конструкции и наличие постоянных распирающих усилий могут негативно сказываться на безопасности.

Ремонт и отделка монолитных поясов

При строительстве монолитно-кирпичных домов, возникает вопрос по ремонту и отделке монолитных поясов (отделке торцов межэтажных перекрытий). Самыми распространёнными вариантами защиты являются штукатурка и покраска или облицовка клинкерной плиткой.

К сожалению, в нашем суровом климате эти два способа защиты далеко не идеальны, так как после каждой зимы значительная часть облицовки начинает разрушаться и стремительно терять свои защитные свойства.

Наша компания предлагает технологию «МОНО-ШОВ» -это система из металлического (окрашенного) профиля и пластиковых соединителей, позволяющая надолго и безопасно защитить монолитные пояса и торцы плит перекрытий вашего дома. Помимо эстетического решения, данный вид облицовки долговечен и безопасен.

Мы отливаем профили различной длины, необходимого вам оттенка, с учетом всех геометрических особенностей объекта.

«МОНО-ШОВ» может быть выполнен как в цвет облицовочного материала, так и стать контрастным решением.

Цены на ремонт отделку монолитных поясков

| Вид работы | Количество | Ед. изм. | Цена, RUB |

| Герметизация температурного шва | до 100 | м2 | 90 руб |

| до 500 | м2 | 80 руб | |

| до 1000 | м2 | 70 руб | |

| от 1000 | м2 | 60 | |

| Монтаж защитных коробов | до 100 | м2 | 700 руб |

| до 500 | м2 | 650 руб | |

| до 1000 | м2 | 600 руб | |

| от 1000 | м2 | 560 | |

| Герметизация примыкания короба к стене | до 100 | м2 | 60 руб |

| до 500 | м2 | 50 руб | |

| до 1000 | м2 | 40 руб | |

| от 1000 | м2 | 20 |

ПРОВЕРКА МОНОЛИТНОГО ЖЕЛЕЗОБЕТОННОГО ПОЯСА В ЗДАНИИ

Монолитный железобетонный пояс в здании устраивается по нескольким причинам. К слову, устройство такого пояса без обоснованной причины ведет к безосновательному удорожанию объекта. Вот при каких условиях необходим монолитный пояс:

К слову, устройство такого пояса без обоснованной причины ведет к безосновательному удорожанию объекта. Вот при каких условиях необходим монолитный пояс:

- Обеспечение распределения нагрузки от вышележащих конструкций

- Усиление пространственной жесткости здания

- Погашение и распределение местных усилий.

В соответствии с нагрузками, разрабатывается конструкция пояса.

Особенности монолитных поясов разного назначения

Одна из наиболее распространенных потребностей в устройства монолитного пояса заключается в необходимости распределения нагрузки, чаще всего – от конструкций перекрытия на конструкции стен. Такой пояс может иметь небольшую высоту и конструктивное, не рабочее армирование. Большую часть работы такого распределительного пояса выполняет качественный бетон достаточной прочности. Вместо такого пояса можно применить несколько рядов кирпичной кладки.

В других случаях монолитный пояс должен воспринимать усилия разной величины и даже разного направления, при этом в поясе могут возникать деформации изгиба. Конструкция такого пояса сложнее, он должен быть запроектирован, примерно так, как многопролетная балка – с достаточной, не менее 200мм, высотой, пространственным армированием.

Монолитный железобетонный пояс в уровне перекрытия 2 этажа. Такую конструкцию нужно обязательно проверить на прочность кустарно приготовленного бетона

Устройство монолитного пояса, выполняющего функции перемычек оконных проемов создает свои проблемы – такой пояс выгодно сочетать с распределительным поясом под перекрытием. Это означает, что высота такого пояса будет задавать расстояние от верха оконных проемов до потолка. Это расстояние обычно составляет 200 — 300мм. Его увеличение делает монолитный пояс слишком дорогим, а помещение — менее комфортным. Уменьшение расстояния между верхом окон и потолком оказывает отрицательное воздействие на масштабность помещения — объем помещения может казаться меньше, чем есть на самом деле.

Оценка качества монолитного пояса

Выполнение монолитного пояса на практике, особенно силами самодеятельных строителей, чревато недостаточным качеством, а то и браком. Помимо некачественного состава бетонной смеси бывают такие ошибки:

Помимо некачественного состава бетонной смеси бывают такие ошибки:

- Недостаточный защитный слой бетона

- Чрезмерное армирование в сочетании со слишком крупным заполнителем

- Плохие условия твердения бетона и набора им прочности

- Недостаточное уплотнение смеси.

Каждый из таких недостатков бетона монолитного пояса способен, в зависимости от особенностей конструкции, стать причиной деформаций вплоть до образования трещин и других дефектов.

Поэтому так важен контроль качества уже готового пояса. Для выполнения контроля может потребоваться аппаратура, которую предоставляет в аренду наша лаборатория. Необходимо, чтобы инструментальную проверку выполнял тот, кто разбирается в строительном деле, а еще лучше – заказать операцию такого контроля нашим специалистам.

В случае проверки монолитного железобетонного пояса важно иметь механический определитель прочности бетона и ультразвуковой дефектоскоп. Главное измерение – проверка прочности бетона, которое нередко подтверждает кустарный контроль ударами молотка, выполняемый опытным рабочим. Дефектоскоп поможет определить наличие неплотностей – мест, где арматура может быть повреждена коррозией и распределение усилий прекратится.

Дефектоскоп поможет определить наличие неплотностей – мест, где арматура может быть повреждена коррозией и распределение усилий прекратится.

Объемы найденных дефектов позволяют принять решение об их ликвидации, вплоть до полной переделки пояса.

Конвейерные ленты для пищевой промышленности: монолитные или монолитные. Modular Plastic

Фактический отказ от тканевых конвейерных лент изменил пищевую промышленность. Современные конвейерные ленты, изготовленные из полиуретана и других термопластов, могут противостоять большинству химических, термических и механических проблем, с которыми может столкнуться пищевая и упаковочная промышленность. В то время как проблемы безопасности пищевых продуктов остаются первостепенными, внедрение и совершенствование пластиковых полимеров в качестве материалов для конвейерных лент сделало их более легкими в очистке и более устойчивыми к биологическим и химическим агентам.В результате производители мяса, молочных продуктов, хлебобулочных изделий, кондитерских изделий и других продуктов питания могут учитывать другие факторы при выборе между двумя основными классами конвейерных лент для пищевой промышленности.

Модульные пластиковые и монолитные материалы захватили львиную долю применения лент для пищевых продуктов в производственной и упаковочной промышленности. Оба являются заметными улучшениями по сравнению с тканевыми лентами, края которых должны быть герметизированы, чтобы предотвратить изнашивание, которое может загрязнить пищевые продукты. Выбор между модульными пластиковыми и монолитными лентами во многом зависит от области применения вашего предприятия.Эта статья должна помочь вам решить, что лучше всего подходит для ваших нужд.

Ленты конвейерные монолитные для пищевых продуктов Изготовленные из непрерывного листа экструдированного однородного материала, большинство монолитных лент имеют принудительный привод, что устраняет необходимость во фрикционных роликах в большинстве пищевых продуктов. Движение без натяжения от ремней с принудительным приводом упрощает процесс снятия и повторной установки для очистки и технического обслуживания. Это также снижает затраты на проектирование, поскольку их можно устанавливать на более легкие каркасы с менее сложной конструкцией.Но главная их особенность — чистота. Их непористая поверхность и цельная конструкция предотвращают попадание частиц пищи туда, где они могут привлекать вредные бактерии. Этот нулевой процент открытого пространства делает их лучшим вариантом для большинства применений, связанных с переработкой сырого, неупакованного мяса, фруктов и овощей.

Это также снижает затраты на проектирование, поскольку их можно устанавливать на более легкие каркасы с менее сложной конструкцией.Но главная их особенность — чистота. Их непористая поверхность и цельная конструкция предотвращают попадание частиц пищи туда, где они могут привлекать вредные бактерии. Этот нулевой процент открытого пространства делает их лучшим вариантом для большинства применений, связанных с переработкой сырого, неупакованного мяса, фруктов и овощей.Монолитные конвейерные ленты, которые быстро становятся предпочтительным материалом для изготовления ремней, требующих особого ухода и связанных с пищевыми продуктами, повышают их гигиенические качества за счет устойчивости к большинству едких и абразивных чистящих средств.Меньше инфраструктуры также делает их лучшими кандидатами для систем очистки на месте, что сокращает время простоя между партиями.

Полимерная конструкция устойчива к окрашиванию и поглощению воды, масла и перекрестных загрязнений. Кроме того, конструкция из непрерывных листов делает ленты одновременно прочными и гибкими.

Модульные пластиковые конвейерные ленты для пищевых продуктов

Изготовленные из взаимосвязанных полос или кусков пластика, модульные пластиковые ленты обычно приводятся в движение звездочками, прикрепленными к обоим концам конвейера.Наибольшее преимущество перед монолитными ремнями они получают из вариантов конструкции. Размер модульных частей может варьироваться в соответствии с различными приложениями. Процент открытого пространства может быть изменен в соответствии со стандартами для транспортировки упакованного мяса, сырых фруктов, ингредиентов для выпечки и т. д. Большие открытые пространства идеально подходят для охлаждения хлебобулочных изделий, в то время как меньшие зазоры лучше всего подходят для перемещения небольших конфет или слива масла из жареная еда.

В то время как щели, образующиеся при соединении модульных частей друг с другом, могут создать несколько более сложную среду для очистки, модульные пластиковые конвейерные ленты могут похвастаться универсальностью, с которой не могут сравниться монолитные ставки. Система привода и модульность делают эти ремни лучшим выбором для тяжелых или больших нагрузок. Модульные ленты также можно прокладывать по кривым линиям, что невозможно с монолитными лентами.

Система привода и модульность делают эти ремни лучшим выбором для тяжелых или больших нагрузок. Модульные ленты также можно прокладывать по кривым линиям, что невозможно с монолитными лентами.

Ремни, изготовленные из пластиковых модулей, также могут сэкономить компании деньги на ремонте. Во многих случаях сломанные детали можно удалить и заменить по отдельности. Порезы и разрывы монолитных ремней ремонтировать гораздо сложнее. Поврежденные ремни часто подлежат замене.

Точные промышленные конвейерные ленты для любого применения

Accurate Industrial — это отраслевой стандарт, когда речь идет о конвейерных лентах для пищевой промышленности.Мы с энтузиазмом помогаем нашим клиентам обслуживать наиболее эффективные, безопасные и производительные конвейерные системы. У нас есть полная линейка настраиваемых конвейерных лент, подходящих для любой промышленной операции. Опираясь на многолетний опыт, наши опытные специалисты по конвейерным лентам помогут вам определить наилучшие материалы, инструменты, аксессуары и настройки, отвечающие требованиям вашего рабочего процесса и конкретным приложениям.

Наши специалисты всегда готовы предоставить помощь и ноу-хау. Позвоните нам по бесплатному номеру (800) 684-2358 или свяжитесь с нами в любое время для быстрого ответа на ваш запрос.

Ремни PosiClean™ | Корпорация Гейтс

Применение Преимущества, на которые можно положиться.

ЛентыPosiClean™ обеспечивают в среднем 40-50% экономии воды, трудозатрат и удаления сточных вод по сравнению с пластиковыми модульными лентами, предлагая решение для очистки на месте. Используйте наш Калькулятор экономии воды, чтобы оценить потенциальную экономию и сравнить общую стоимость владения с существующим решением. Натяжные элементы из арамида устраняют растяжение ремня, что является частой причиной выхода из строя ремня при использовании большой длины.Ленты PosiClean™ также не имеют шарниров или штифтов, которые могли бы сломаться и загрязнить продукт.

ОДОБРЕН FDA

Соответствует требованиям к материалам для контакта с влажными пищевыми продуктами

ПРИНЯТО USDA

Для оборудования для переработки мяса, птицы и молочных продуктов

СООТВЕТСТВИЕ ЕС

Соответствует требованиям к материалам для контакта с влажными пищевыми продуктами

Особенности и преимущества

Наши ремни PosiClean™ представляют собой линейку легко очищаемых уретановых лент для пищевой промышленности с герметичными натяжными элементами и приводными зубьями по всей ширине ленты для обеспечения превосходной прочности, более тихой работы и облегчения очистки.

- Конструкция с принудительным приводом выдерживает более высокие нагрузки при меньшем натяжении ленты по сравнению с плоской конвейерной лентой.

- Простая установка — можно сваривать для создания бесконечной конструкции или соединять механическими застежками, включая Gates PosiLace™.

- Предлагается с арамидными натяжными элементами, которые обеспечивают высокую прочность и ограничивают растяжение ремня. Конструкция зубьев

- позволяет производить прямую замену большинства пластиковых модульных лент с шагом 1 и 2 дюйма.

- Доступен в низкотемпературном и металлообнаруживающем исполнении, а также в высокопрочном кордном исполнении.

- Доступен ряд вариантов персонализации, включая накладные шипы и специальные текстуры поверхности.

- Гладкая поверхность позволяет проводить очистку до микробиологического уровня и облегчает процесс очистки на месте, что экономит воду и рабочее время.

- Сохраняет стабильность размеров при высоких температурах и нагрузках.

- Герметичные края и натяжные элементы предотвращают проникновение микробов.

- Доступен с шагом 1″ (PC10) и 2″ (PC20) и шириной до 48″.

- Подходит для применения при низких температурах, обнаружения металлов и высокопрочных материалов.

Ресурсы продукта

Брошюры и рекламные листовки

Тематические исследования и официальные документы

Руководства, руководства и технические советы

руб | Легкий ремень | ПУ | ПВХ | Уретановые конвейерные ленты

Полиуретановый ремень от UBR имеет превосходную адгезию между слоями и покрытием к слою и предлагает следующие варианты:- Стандартная ширина до 126 дюймов

- Производственная ширина до 176 дюймов

- Вариант без истирания

- Покрывающий компаунд Ultra-Release (UR)

- Края и боковые стенки

- и более…

- Лента из пищевого ПВХ с закругленными краями теперь доступна по UBR

- Синие ремни с покрытием из ПВХ COS и CBS, теперь есть на складе Carmichael

- Сварные профили HF доступны для всех лент из ПВХ

- и более…

- U-SI, чехлы из смеси силикона и полиуретана

- Ремни силовой передачи

- Настольные сварочные аппараты для сварки горячим воздухом боковых стенок, V-образных направляющих и планок дешевле обычных аппаратов

- Станки для резки отверстий с ЧПУ

- Намоточные роликовые стойки с электроприводом

- и более…

- Ламинирование широкого спектра резины и термопластичного пенопласта, лайкры, бутадиен-стирольного каучука, неопреновой пены и т. д. для конвейерных и приводных ремней шириной до 20 дюймов

- Многолетний опыт соответствия стандартам качества и допускам ISO и USPS

- Все типы питающих лент изготавливаются на месте.

- Специальная шлифовальная машина может соответствовать допускам +/- .003″

- Ленты Form-Fill & Seal, New England и этикетировочные ленты, а также ленточные поликлиновые ремни со специальными крышками

- и более…

- Продольное сращивание лент

- Разрез ленты

- Составы покрытия ремня

- Установка боковины (полиуретан и ПВХ)

- Кромка ленты и накладка на кромку (полиуретан и ПВХ)

- Перфорация и вырезание отверстий с ЧПУ

- Установка V-образных направляющих, шипов и шевронов

- и более…

Какой пластик лучше для конвейерных лент пищевой промышленности?

Исчезновение тканевой конвейерной ленты изменило пищевую промышленность. Пищевая промышленность и упаковочная промышленность, которые ежедневно сталкиваются с химическими, термическими и механическими проблемами, могут работать с конвейерными лентами, изготовленными из полиуретана или других термопластов. Хотя вопросы безопасности пищевых продуктов по-прежнему являются наиболее важными, внедрение и усовершенствование пластиковых полимеров в качестве материалов для конвейерных лент сделало их более легкими в очистке и более устойчивыми к биологическим и химическим агентам.По этим и другим причинам производители пищевых продуктов могут выбирать из двух различных типов конвейерных лент для пищевой промышленности.

Пищевая промышленность и упаковочная промышленность, которые ежедневно сталкиваются с химическими, термическими и механическими проблемами, могут работать с конвейерными лентами, изготовленными из полиуретана или других термопластов. Хотя вопросы безопасности пищевых продуктов по-прежнему являются наиболее важными, внедрение и усовершенствование пластиковых полимеров в качестве материалов для конвейерных лент сделало их более легкими в очистке и более устойчивыми к биологическим и химическим агентам.По этим и другим причинам производители пищевых продуктов могут выбирать из двух различных типов конвейерных лент для пищевой промышленности.

В производственной и упаковочной промышленности модульные пластмассы и монолитные материалы используются в большинстве пищевых лент. Оба являются значительным улучшением тканевой ленты, и края тканевой ленты должны быть герметизированы, чтобы предотвратить истирание и загрязнение пищевых продуктов. Выбор модульных пластиковых и монолитных конвейерных лент во многом зависит от области применения вашего предприятия. Эта статья поможет вам решить, какой из них лучше всего соответствует вашим потребностям.

Эта статья поможет вам решить, какой из них лучше всего соответствует вашим потребностям.

1. Конвейер пищевой монолитный

Благодаря непрерывному сжатию однородного материала большинство монолитных лент активно приводятся в действие, что устраняет необходимость в фрикционных роликах в большинстве пищевых продуктов. Продвижение активного приводного ремня без натяжения упрощает процесс снятия и повторной установки для очистки и технического обслуживания. Это также снижает затраты на проектирование, поскольку их можно устанавливать на более легкие корпуса с менее плотной конструкцией.

Но их главная особенность — чистота. Их непористая поверхность и цельная конструкция не позволяют частицам пищи оставаться в местах, которые могут привлечь вредные бактерии. Этот нулевой коэффициент открытого пространства делает их лучшим выбором для большинства применений, связанных с неупакованным мясом, а также переработкой фруктов и овощей.

Быстро становясь предпочтительным материалом для конвейерных лент, требующих особого ухода и повышенного риска, монолитные конвейерные ленты повышают свои санитарные качества, устойчивы к большинству коррозионно-активных и абразивных чистящих средств. Меньше инфраструктуры также делает их лучшим выбором для систем очистки на месте, что сокращает время простоя между партиями.

Меньше инфраструктуры также делает их лучшим выбором для систем очистки на месте, что сокращает время простоя между партиями.

Структура полимера устойчива к окрашиванию и абсорбции воды, масла и перекрестных загрязнений. Кроме того, структура сплошной пластины делает ленту одновременно прочной и гибкой.

2. Модульная пластиковая конвейерная лента для пищевых продуктов

Модульные пластиковые ленты состоят из взаимосвязанных лент или пластиковых листов и обычно приводятся в движение звездочками, прикрепленными к обоим концам конвейера.Наибольшее преимущество перед монолитными ремнями они получают за счет вариантов конструкции. Размер модульных компонентов может варьироваться в зависимости от различных применений. Процент открытого пространства может быть изменен в соответствии со стандартами для перевозки упакованного мяса, сырых фруктов, ингредиентов для выпечки и т. д. Большое открытое пространство может быть идеальным местом для охлаждения выпечки, а меньшее пространство — лучшим местом для перемещения небольших конфеты или слив масла с жареной пищи.

Несмотря на то, что трещины, вызванные соединением модульных компонентов, могут немного усложнить очистку, модульная пластиковая конвейерная лента обладает универсальностью, с которой нельзя сравнить цельную ставку.Система привода и модульность делают эти ремни лучшим выбором для тяжелых или тяжелых нагрузок. Модульные ленты также можно прокладывать по криволинейным линиям, а это задачи, которые невозможно выполнить с помощью одной ленты.

Ремни, изготовленные из пластиковых модулей, также могут сэкономить компании расходы на техническое обслуживание. Во многих случаях сломанные детали можно разобрать и заменить по отдельности. Порезы и разрывы на цельном ремне труднее ремонтировать. Поврежденные ремни необходимо часто заменять.

3.Заключение

Мы с энтузиазмом помогаем нашим клиентам поддерживать наиболее эффективную, безопасную и производительную конвейерную систему. Обладая многолетним опытом, наши опытные специалисты по конвейерным лентам могут помочь вам определить лучшие материалы, инструменты, аксессуары и настройки для удовлетворения ваших потребностей рабочего процесса и конкретных приложений.

Ведущие поставщики конвейерных лент в США и во всем мире

Рынок конвейерных лент растет. Мировой рынок конвейерных лент будет расти в среднем на 3% в год и достигнет оценочной стоимости в 6 долларов США.3 миллиарда к 2023 году. Почему? Конвейерные ленты повышают производительность и снижают затраты на оплату труда в нескольких отраслях промышленности, включая авиаперевозки, сельское хозяйство, горнодобывающую промышленность и производство.

Чтобы помочь вам в поиске поставщиков и понять рынок конвейерных лент, мы составили списки ведущих поставщиков конвейерных лент в таблицах ниже. В первой таблице представлены ведущие поставщики конвейерных лент из США. В таблице 2 представлены ведущие мировые поставщики конвейерных лент.

Кратко:

- Верх U.Поставщики конвейерных лент на основе S.

- Ведущие мировые поставщики конвейерных лент

Ведущие производители конвейерных лент в США

Поставщики конвейерных лент могут предоставить ленты для легких, средних и тяжелых условий эксплуатации. Эти американские поставщики продемонстрировали способность удовлетворять потребности клиентов на глобальном, региональном и местном уровнях. Ниже приведен список ведущих поставщиков конвейерных лент в США. Годовой объем продаж исчисляется миллионами долларов США.

Таблица 1: Верх U.Поставщики конвейерных лент на основе S

Компания | Местоположение* | Размер компании** (количество сотрудников) | Годовой доход** |

Интралокс | Новый Орлеан, Лос-Анджелес | 882 | 450 миллионов долларов |

Джейсон Индастриал | Фэрфилд, Нью-Джерси | 148 | 400 миллионов долларов |

Конвейеры МакГинти | Индианаполис, IN | 106 | 39 долларов. |

Ремни WCCO | Уопетон, Северная Дакота | 62 | 30 миллионов долларов |

Компания Льюис-Гетц | Питтсбург, Пенсильвания | 272 | 26,2 миллиона долларов |

Корпорация Белтсервис | Город Земли, Миссури | 160 | 25 миллионов долларов |

Кон-Белт Инк. | Вэлли-Сити, Огайо, | 77 | 24,4 миллиона долларов |

Конвейерная продукция Ashland | Ашленд, Огайо | 56 | 22,6 миллиона долларов |

Апач Инк. | Сидар-Рапидс, ИА | 73 | 10,5 млн долларов |

Конвейерные изделия AP | Чикаго, Иллинойс | 352 | 10 миллионов долларов |

Дура-Белт Инк. | Хиллиард, Огайо | 43*** | 8,6 млн долларов*** |

МагнеМошн Инк. | Девенс, Массачусетс | 35 | 3,5 миллиона долларов |

Ресурс универсального ремня | Кармайклс, Пенсильвания | 12 | 2,71$**** |

*Данные для таблицы 1 получены от Thomasnet.

**Данные для таблицы 1 получены от Owler.

***Данные для таблицы 1 взяты из Zoom Info.

****Данные для Таблицы 1 получены от компании Hoovers.

+Данные для таблицы 1 взяты из BuzzFile

Резюме компании

Intralox со штаб-квартирой в Новом Орлеане, штат Луизиана, является производителем конвейерных лент, специализирующихся на модульных пластиковых лентах, спиральных решениях, а также гигиенических лентах и компонентах. Его основными отраслями промышленности являются автомобильная, пищевая, промышленная, логистическая и погрузочно-разгрузочная, упаковочная, шинная и резиновая.Intralox имеет более 800 активных патентов.

Jason Industrial производит различные типы ремней, включая приводные, неопреновые синхронные, уретановые, V-образные, зубчатые и тканые бесконечные плоские ремни. Компания расширилась, чтобы также поставлять резинотехнические изделия и соответствующее оборудование. Jason Industrial является членом группы Megadyne, ведущего мирового производителя полиуретановых приводных ремней со штаб-квартирой в Мати, Италия.

Компания McGinty Conveyors занимается погрузочно-разгрузочными работами с 1946 года и предлагает подвесные конвейеры, напольные конвейеры, вращающиеся и механические конвейеры, а также свободные конвейеры.McGinty Conveyors также является крупнейшим национальным дистрибьютором продукции Richards-Wilcox.

WCCO Belting разрабатывает резиновые изделия для отечественных и зарубежных производителей и дистрибьюторов оборудования. В дополнение к конвейерным лентам WCCO Belting предлагает ленты для барабанных измельчителей, ленты подборщиков, ленты для слияния и многое другое для использования в сельском хозяйстве. Компания также обслуживает клиентов, занимающихся переработкой, лесным хозяйством, погрузочно-разгрузочными работами и погрузочно-разгрузочными работами, с помощью ремней для легкой промышленности.

В дополнение к конвейерным лентам WCCO Belting предлагает ленты для барабанных измельчителей, ленты подборщиков, ленты для слияния и многое другое для использования в сельском хозяйстве. Компания также обслуживает клиентов, занимающихся переработкой, лесным хозяйством, погрузочно-разгрузочными работами и погрузочно-разгрузочными работами, с помощью ремней для легкой промышленности.

Компания Lewis-Goetz была основана в 1935 году и в настоящее время является частью голландской компании ERIKS.Lewis-Goetz поставляет конвейерные системы, компенсаторы, системы фильтрации, промышленные и гидравлические шланги, системы погрузочных рукавов и герметики для различных отраслей промышленности.

Beltservice Corp. поставляет плоские ремни и ряд ремней с шипами, а также ремни для легких и тяжелых условий эксплуатации, предназначенные для производства, обработки и логистики. Корпорация Beltservice начала свою деятельность как Missouri Belting Co в 1892 году.

Con-Belt Inc. предлагает стальные шарнирные, рояльные шарнирные, комбинированные резиновые/ПВХ и цепные, гофрированные, формованные Z-образные и ковшовые конвейерные ленты. Основными направлениями деятельности компании являются автомобилестроение, производство металлов и промышленная приемка. Con-Belt Inc. предлагает стандартные и индивидуальные варианты ремней с запасными частями.

Основными направлениями деятельности компании являются автомобилестроение, производство металлов и промышленная приемка. Con-Belt Inc. предлагает стандартные и индивидуальные варианты ремней с запасными частями.

Ashland Conveyor Products поставляет гравитационные конвейеры и механизированную ленточную линию со своего предприятия в Ашленде, штат Огайо. Компания Ashland Conveyor Products, специализирующаяся на погрузочно-разгрузочных работах, обслуживает крупных розничных продавцов, производителей автомобилей и дистрибьюторские предприятия.

Apache Inc. поставляет шланги, ремни, изготовление по индивидуальному заказу, услуги по установке ремней на месте и потребительские товары по всей территории США.S. Apache Inc. сертифицирована по стандарту ISO 9001:2008 и зарегистрирована FDA.

Компания Dura-Belt, основанная в 1987 году, является производителем уретановых лент и других аксессуаров для конвейеров из штата Огайо. Dura-Belt Inc. делает ставку на долговечность своих конвейерных лент. «Самая длинная в мире гарантия на ремень» компании, 10 лет или полный срок службы ремня, в зависимости от того, что больше, является отличительной чертой с 1994 года.

«Самая длинная в мире гарантия на ремень» компании, 10 лет или полный срок службы ремня, в зависимости от того, что больше, является отличительной чертой с 1994 года.

MagneMotion Inc. поставляет конвейерные системы для медико-биологических наук, погрузочно-разгрузочных работ, автомобилестроения, производства продуктов питания и напитков.MagneMover LITE компании Magnemotion Inc. разработан для оптимизации эффективности перемещения при небольших нагрузках.

Производитель легких конвейерных лент Universal Belting Resource предлагает полиуретановые, ПВХ и специальные ремни. У UBR есть дистрибьюторская сеть в США, Канаде и Мексике, а также союз с корпорацией Nitta.

Ведущие мировые производители конвейерных лент

Вот список ведущих мировых поставщиков конвейерных лент. В дополнение к годовому доходу компании и количеству сотрудников по всему миру в таблице также указана страна происхождения компании и срок ее существования.

Таблица 2: Ведущие мировые поставщики конвейерных лент

*Данные для таблицы 2 взяты с веб-сайтов компаний.

**Данные для Таблицы 2 получены от Owler.

***Данные для Таблицы 2 получены от компании Hoovers.

Резюме компании

Компания Fenner начала свою деятельность в 1861 году с кожаных приводных ремней. Сегодня компания является мировым производителем конвейерных лент и изделий из армированного полимера. В 1980-х и 1990-х годах компания расширила свое присутствие на производстве силовых трансмиссий и других продуктов с использованием армированных полимеров.После 2000 года компания Fenner значительно расширила свои предложения по обслуживанию конвейеров, особенно в Северной Америке и Австралии, благодаря своим решениям Engineered Conveyor Solutions. В мае 2018 года стал частью группы Мишлен. Финансовая отчетность компании в настоящее время проходит через Michelin.

Компания Habasit AG, основанная в 1946 году в Базеле, Германия, сегодня включает 16 производственных предприятий и 250 сервисных центров по всему миру. Этот сертифицированный по стандарту ISO 9001:2008 производитель предлагает конвейерные ленты, технологические ленты и приводные ремни. Ассортимент продукции Habasit включает изготовленные на заказ ремни, конвейерные ленты на тканевой основе, пластиковые модульные ремни и цепи, приводные ремни с принудительным приводом, зубчатые ремни, бесшовные ремни и ремни для фальцевально-склеивающих устройств. Штаб-квартира компании в США находится в Сувани, штат Джорджия.

Ассортимент продукции Habasit включает изготовленные на заказ ремни, конвейерные ленты на тканевой основе, пластиковые модульные ремни и цепи, приводные ремни с принудительным приводом, зубчатые ремни, бесшовные ремни и ремни для фальцевально-склеивающих устройств. Штаб-квартира компании в США находится в Сувани, штат Джорджия.

Технологические и конвейерные ленты Ammeraal Beltech доступны в 150 странах мира. Ее продукция включает синтетические ремни, бесконечные тканые ремни, легкие резиновые ремни, зубчатые ремни, ультраэкранные ремни, универсальные модульные ремни и многое другое.Ammeraal Beltech управляет 10 производственными площадками и имеет торговые и производственные центры более чем в 80 точках по всему миру. Американская штаб-квартира компании находится в Скоки, штат Иллинойс.

Intralox со штаб-квартирой в Новом Орлеане, штат Луизиана, является производителем конвейерных лент, специализирующихся на модульных пластиковых лентах, спиральных решениях, а также гигиенических лентах и компонентах. Его основными отраслями промышленности являются автомобильная, пищевая, промышленная, логистическая и погрузочно-разгрузочная, упаковочная, шинная и резиновая. Intralox имеет более 800 активных патентов.

Его основными отраслями промышленности являются автомобильная, пищевая, промышленная, логистическая и погрузочно-разгрузочная, упаковочная, шинная и резиновая. Intralox имеет более 800 активных патентов.

Jason Industrial производит различные типы ремней, включая приводные, неопреновые синхронные, уретановые, V-образные, зубчатые и тканые бесконечные плоские ремни. Компания расширилась, чтобы также поставлять резинотехнические изделия и соответствующее оборудование. Jason Industrial является членом итальянской группы Megadyne.

BEHA Belt — немецкая компания со штаб-квартирой в США в Аддисоне, штат Иллинойс. BEHA Belt предлагает клиновые ремни и круглые ремни, а также может изменять профили ремней в соответствии с требованиями заказчика.Производители пищевых продуктов являются основной аудиторией монолитных конвейерных лент, но компания также обслуживает упаковочную, фармацевтическую, логистическую и другие отрасли.

Volta Belting специализируется на производстве лент для пищевых продуктов, одобренных FDA/USDA/USDA Dairy и соответствующих нормам ЕС. Volta Belting имеет производственные центры в Северной Америке и Европе, а также продажи и техническую поддержку более чем в 50 странах.

Volta Belting имеет производственные центры в Северной Америке и Европе, а также продажи и техническую поддержку более чем в 50 странах.

Резюме

Мы представили информацию о ведущих поставщиках конвейерных лент в двух формах.Во-первых, ведущие производители в США, ранжированные по размеру компании и выручке. Во-вторых, пять крупнейших мировых производителей ранжированы по расчетному годовому доходу.

Для получения более подробной информации об этих и других поставщиках посетите платформу Thomas Supplier Discovery Platform, на которой также есть выбор из более чем 700 поставщиков конвейерных лент и поставщиков гибридных конвейерных лент из пластика и металла, конвейерных лент для шахт, бесконечных конвейерных лент, конвейеров для хлебобулочных изделий. бельтинг, ультрафиолетовые (УФ) конвейерные ленты и многое другое.

Прочие конвейеры Артикул

- Автоматизированные конвейерные системы

- Общие сведения о конвейерных системах

- Все о роликовых конвейерах — типы, конструкция и применение

- Все о винтовых конвейерах — типы, конструкция и применение

- Все о вертикальных конвейерах — типы, конструкция и применение

- Все о пластинчатых конвейерах — типы, конструкция и применение

- Все о пневматических конвейерах — типы, конструкция и использование

- Все о скребковых конвейерах — типы, конструкция и использование

- Все о ковшовых конвейерах — типы, конструкция и использование

- Все о подвесных конвейерах — типы, конструкция и использование

- Все о вибрационных конвейерах — типы, конструкция и использование

- Все о магнитных конвейерах — типы, конструкция и применение

- Все о вакуумных конвейерах — типы, конструкция и использование

- Ведущие производители и поставщики конвейеров в США

Товары других ведущих поставщиков

Ведущие поставщики котловСледующая история »Больше из Обработка материалов

DOE предоставляет кредит в размере 1 млрд долларов на строительство водородного завода.

Но так ли это «чисто»?

Но так ли это «чисто»?Кредитный офис Министерства энергетики вручил свою первую новую награду за многие годы в последние дни 2021 года, положив начало программе, которая считается ключевой для климатической повестки дня президента Байдена, поскольку принятие закона в Конгрессе по-прежнему застопорилось.

23 декабря офис объявил, что предоставит гарантии на сумму до 1,04 миллиарда долларов для Monolith Nebraska LLC для увеличения производства «чистого» водорода при условии, что компания выполнит неуказанные условия.

Компания будет использовать редкую технологию производства водорода из природного газа, известную как пиролиз метана.

Некоторые федеральные исследователи рассматривают пиролиз как многообещающий способ получения низкоуглеродного типа водорода, который в один прекрасный день можно будет продавать по ценам, конкурирующим с ценами на традиционный водород с интенсивными выбросами. Затем низкоуглеродистый водород может служить альтернативой ископаемому топливу в транспорте и производстве, среди других секторов.

Когда пиролиз применяется к природному газу, он создает как водород, так и второй побочный продукт, известный как сажа — разновидность сажи, которая широко используется в шинах и других коммерческих продуктах.

Monolith заявляет, что может создавать оба продукта, значительно сокращая выбросы CO2 при их производстве, и при этом получать прибыль.

Компания планирует использовать поддержку Министерства энергетики для финансирования масштабного расширения существующего завода в Халламе, штат Небраска, по производству водорода и технического углерода.

Произведенный там водород будет превращен в аммиак, популярное удобрение, и продан сельскохозяйственным покупателям в Кукурузном поясе, сообщает компания. Крупные производители шин, такие как Michelin и Goodyear, обещают сократить собственные выбросы, покупая технический углерод у Monolith.

Роб Хэнсон, соучредитель и генеральный директор Monolith, сказал, что гарантия по кредиту была получена после «нескольких лет должной осмотрительности», и назвал это «значительной вехой» для компании.

В заявлении министра энергетики Дженнифер Грэнхольм говорится, что «передовые технологии экологически чистого производства, такие как у Monolith, являются типом эффективных проектов, которые поддерживают не только устойчивость, но и экономический рост и рабочие места в области экологически чистой энергии для американского народа».

«Чистые» учетные данные?

Эта награда является первой наградой, предоставленной администрацией Байдена из источника займа примерно на 40 миллиардов долларов, контролируемого Управлением кредитных программ, которое в основном бездействовало в годы правления Трампа.Последняя награда LPO для атомной электростанции Vogtle в Джорджии была оформлена в 2016 году.

Гарантия для Monolith была предоставлена офисной программой Title XVII, которая поддерживает «инновационные» энергетические проекты, сокращающие выбросы парниковых газов.

Вероятно, это будет первая из многих подобных наград в 2022 году, согласно заявлению Министерства энергетики, в котором говорится, что в этом году офис «готов к дополнительным инвестициям». Директор LPO Джигар Шах недавно заявил, что офис получил около 66 заполненных заявок от энергетических компаний на сумму около 53 долларов.6 миллиардов в виде кредитов и гарантий по кредитам ( Energywire , 8 декабря 2021 г.).

Директор LPO Джигар Шах недавно заявил, что офис получил около 66 заполненных заявок от энергетических компаний на сумму около 53 долларов.6 миллиардов в виде кредитов и гарантий по кредитам ( Energywire , 8 декабря 2021 г.).

проекта Monolith добавляет к спорам о том, может ли водород, произведенный с использованием природного газа, быть полностью «чистым» — концепция, против которой в прошлом выступали многие защитники окружающей среды.

Пиролиз аналогичен широко используемому процессу, называемому паровой конверсией метана (SMR), поскольку в обоих процессах в качестве исходного сырья используется природный газ.

В отличие от SMR, пиролиз по своей природе не выделяет больших объемов углерода для производства водорода, поскольку использует высокие температуры для отделения углерода в среде, не содержащей кислорода, что означает, что природный газ не сгорел.

Представители Monolith сообщили E&E News, что их процесс пиролиза может сократить выбросы углерода примерно до 0,45 кг на каждый 1 кг водорода — при условии, что все это будет питаться от 100-процентной возобновляемой электроэнергии.

Это соответствует определению «чистого» водорода, установленному двухпартийным законом об инфраструктуре, который устанавливает предельный уровень CO2 в 2 килограмма.

Однако«Монолит» не предоставил оценку того, сколько оксидов азота и других местных загрязнителей будет выбрасываться в атмосферу при производстве водорода и сажи.Компании по производству технического углерода уже давно являются основными источниками выбросов NOx, оксидов серы и твердых частиц.

Министерство энергетики сообщило E&E News, что NOx и другие выбросы с существующего предприятия Monolith в Небраске будут регулироваться штатом и округом, поскольку в соответствии с Законом о чистом воздухе завод не считается основным источником вредных выбросов.

Хотя завод, известный как Olive Creek, уже производит водород и технический углерод, Monolith заявляет, что планирует использовать кредит Министерства энергетики, чтобы увеличить производство с текущего уровня в 14 000 метрических тонн технического углерода до примерно 194 000 метрических тонн. Производство водорода — в настоящее время около 5500 метрических тонн — будет расти, чтобы производить около 275 000 метрических тонн аммиака.