МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

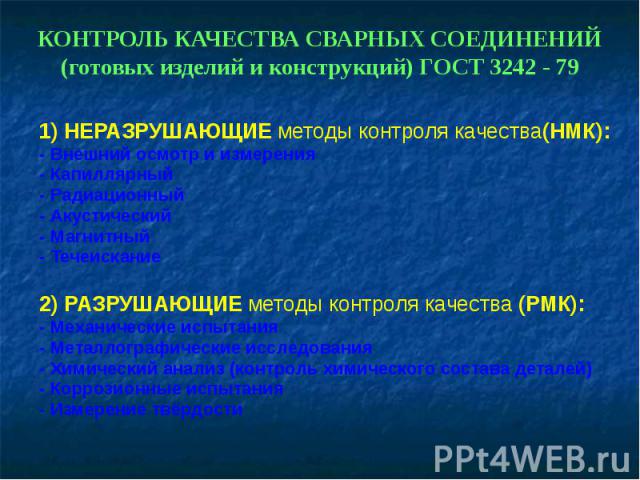

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

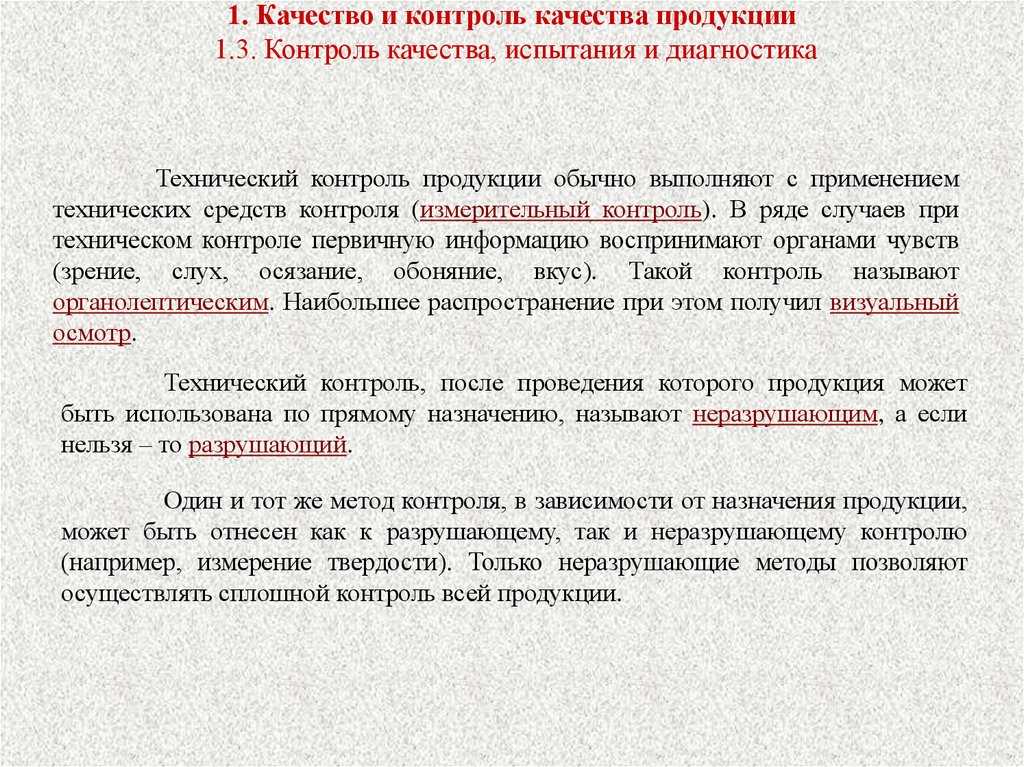

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Схема путей линий магнитного потока при прохождении через сварной шов

Какие бывают методы?

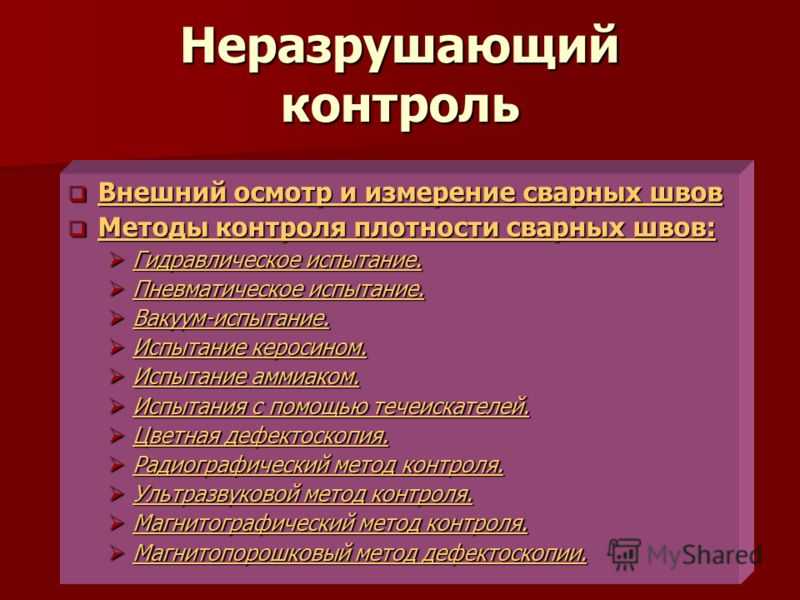

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

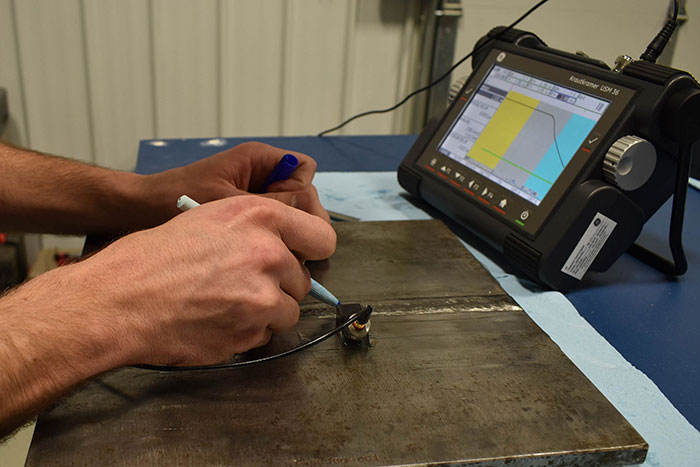

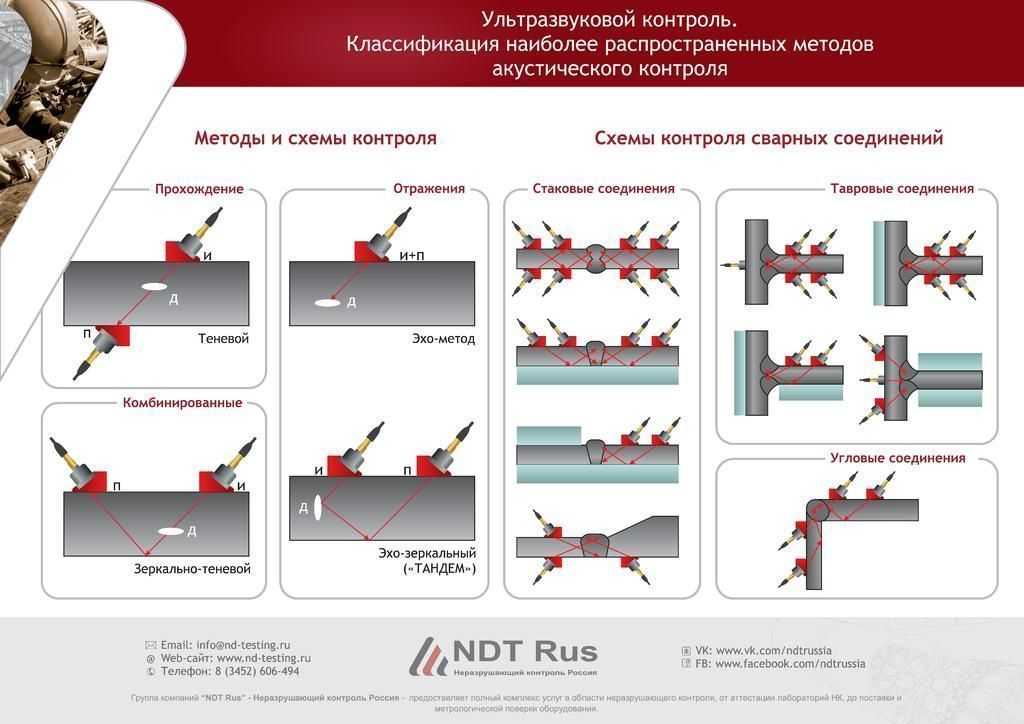

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Проведение ультразвукового контроля сварного соединения

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Разрушающие и другие виды испытаний

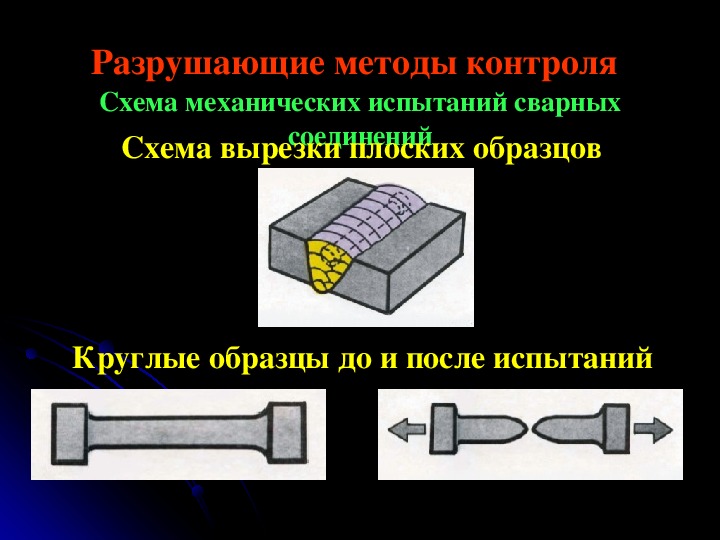

Разрушающие испытания (РИ) – это проверка соответствия параметров и свойств объекта контроля или материала, из которого он изготовлен, определенным требованиям, при которой могут быть нарушены его эксплуатационные свойства. При этих испытаниях часто определяется поведение материала при воздействиях, вызывающих его разрушение. Преимуществом разрушающих испытаний является то, что они позволяют получить количественные характеристики исследуемого материала. Разрушающий контроль применяется для выборочных испытаний отдельных образцов изделия, по результатам которых с помощью статистической обработки делается заключение о качестве продукции.

Испытательный центр ООО «АРЦ НК» оказывает услуги по проведению разрушающих и других видов испытаний и имеет аккредитованную лабораторию, оснащенную широким спектром оборудования. Специалисты испытательного центра имеют соответствующую квалификацию и большой практический опыт проведения механических и коррозионных испытаний материалов, металлографических исследований и спектрального анализа.

Специалисты испытательного центра имеют соответствующую квалификацию и большой практический опыт проведения механических и коррозионных испытаний материалов, металлографических исследований и спектрального анализа.

Лаборатория разрушающих и других видов испытаний ООО «АРЦ НК» оказывает услуги по проведению следующих видов испытаний:

— Механические статические испытания;

Механические статические испытания – вид разрушающих испытаний, при котором исследуемый материал однократно подвергается воздействию медленно нарастающей или постоянной нагрузки. К статическим испытаниям относят испытания на растяжение, сжатие, изгиб, кручение и ползучесть. Испытания могут проводиться как при комнатной, так и при повышенной или пониженной температурах. Данный вид испытаний является наиболее часто применяемым и позволяет оценить большое количество параметров материала, характеризующих его прочностные и пластические свойства.

— Механические динамические испытания;

Механические динамические испытания – вид разрушающих испытаний, при котором исследуемый материал подвергается воздействию ударной нагрузки и достигается высокая скорость деформации. Из динамических испытаний самым распространенным является испытание на ударный изгиб. Испытания, как правило, проводятся при комнатной или пониженной температурах. Данный вид испытаний часто применяется для оценки качества сварных соединений и позволяет оценить склонность металла к хрупкому разрушению.

Из динамических испытаний самым распространенным является испытание на ударный изгиб. Испытания, как правило, проводятся при комнатной или пониженной температурах. Данный вид испытаний часто применяется для оценки качества сварных соединений и позволяет оценить склонность металла к хрупкому разрушению.

— Методы измерения твердости;

Измерение твердости (твердометрия) – вид разрушающих испытаний, при котором оценивается способность материала сопротивляться проникновению в него другого тела, не получая остаточной деформации. Существует множество методов измерения твердости (шкал), среди них методы Бринелля, Роквелла, Виккерса, Шора и другие. Измерение твердости является одним из широко распространенных видов механических испытаний металлов. Среди преимуществ данного вида испытаний возможность проведения измерений непосредственно на детали, простота и оперативность испытания, компактность приборов.

— Испытания на коррозионную стойкость;

Испытания на коррозионную стойкость – вид разрушающих испытаний, при котором производится оценка скорости и типа коррозии, а также устанавливается состав и свойства продуктов коррозии, эффективность защитных покрытий. Подобные испытания проводятся в таких отраслях, как судостроение, нефтегазовая промышленность, машиностроение и строительство. Среди различных методов испытаний популярностью пользуются т.н. ускоренные коррозионные испытания, в которых создаются условия, вызывающие быстрое коррозионное разрушение вследствие увеличения агрессивности среды.

Подобные испытания проводятся в таких отраслях, как судостроение, нефтегазовая промышленность, машиностроение и строительство. Среди различных методов испытаний популярностью пользуются т.н. ускоренные коррозионные испытания, в которых создаются условия, вызывающие быстрое коррозионное разрушение вследствие увеличения агрессивности среды.

— Методы технологических испытаний;

Технологические испытания – вид разрушающих испытаний для оценки способности материала воспринимать определенную деформацию в условиях, максимально приближенных к производственным. К технологическим испытаниям относят испытания на сплющивание, загиб, раздачу, бортование и осадку. Оценка материала по результатам технологических испытаний носит качественный характер. Она необходима для определения пригодности материала для изготовления изделий по технологии, предусматривающей значительную и сложную пластическую деформацию.

— Методы исследования структуры материалов;

Металлографические исследования – это анализ структуры металлов и сплавов на специально подготовленных шлифах при помощи оптической микроскопии. Металлографические исследования важны в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и автомобилестроение. Во время металлографических исследований определяют количество неметаллических включений, балл зерна, глубину обезуглероженного слоя, содержание ферритной фазы и другие параметры.

Металлографические исследования важны в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и автомобилестроение. Во время металлографических исследований определяют количество неметаллических включений, балл зерна, глубину обезуглероженного слоя, содержание ферритной фазы и другие параметры.

— Методы определения содержания элементов;

К методам определения содержания элементов относятся спектральный анализ и стилоскопирование. Спектральный анализ – это исследование, с помощью которого в результате измерения спектров исследуемого образца качественно или количественно определяют содержание в нем интересующих элементов. Стилоскопирование – качественный спектральный анализ на наличие легирующих элементов, основанный на получении с помощью электрической дуги раскаленных паров металлов на поверхности объекта контроля с последующим анализом их спектра. Методы определения содержания элементов позволяет производить классификацию сталей и сплавов по маркам, а также проводить проверку их химического состава. Они используется в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и машиностроение.

Они используется в таких отраслях, как металлургия, атомная и аэрокосмическая промышленность, энергетика и машиностроение.

Испытательный центр имеет все необходимые лицензии для оказания услуг по проведению разрушающих и других видов испытаний для оценки качества изделий из стали, цветных металлов, полимеров и композиционных материалов.

Неразрушающие методы контроля качества в аддитивном производстве: обзор

Чтобы прочитать полную версию этого контента, выберите один из вариантов ниже:

Пасхалис Харалампус (Центр исследований и технологий Hellas – Институт информационных технологий (CERTH/ITI), Салоники, Греция)

Иоаннис Коставелис (Центр исследований и технологий Hellas – Институт информационных технологий (CERTH/ITI), Салоники, Греция)

Димитриос Цоварас (Центр исследований и технологий Hellas – Институт информационных технологий (CERTH/ITI), Салоники, Греция)

Журнал быстрого прототипирования

«> ISSN : 1355-2546

Дата публикации статьи: 17 марта 2020 г.

Дата публикации номера: 14 мая 2020 г.

Загрузки

Аннотация

Назначение

В последние годы технология аддитивного производства (АП) признана эффективным методом производства геометрически сложных объектов с широким спектром применения. Однако размерные неточности и наличие дефектов препятствуют широкой адаптации методик АП. Эти факторы вызывают опасения относительно качества продуктов, произведенных с использованием AM, и использование методов контроля качества (QC) является обязательным условием для дальнейшей поддержки этой новой технологии. Эта статья призвана помочь исследователям получить четкое представление о том, каковы тенденции и что было проверено до сих пор в отношении методов контроля качества неразрушающего контроля (НК) в AM.

Дизайн/методология/подход

В этой статье проведен обзор достижений в области неразрушающих процедур контроля качества, используемых в технологии аддитивного контроля. Статья организована следующим образом: в разделе 2 обсуждаются существующие методы неразрушающего контроля, применяемые для исследования сырья, т.е. входного контроля качества (ВКК). В Разделе 3 описаны методы контроля качества на месте , а в Разделе 4 представлены методы неразрушающего контроля, применяемые после производственного процесса, т.е. методы исходящего контроля качества. В разделе 5 документированы статистические методы контроля качества, используемые в технологиях AM. Будущие тенденции и проблемы включены в Раздел 6, а выводы сделаны в Разделе 7.

Выводы

Основной целью исследования является представление доступных и надежных методов неразрушающего контроля, применяемых в каждой технологии аддитивного контроля и на всех этапах процесса.

Оригинальность/ценность

В этом обзоре литературы впервые собраны новейшие и наиболее совместимые методы оценки качества деталей, производимых с помощью основных процессов аддитивного производства, до, во время и после производственной процедуры.

Ключевые слова

- Контроль качества

- Аддитивное производство

- Контроль процесса

- Обнаружение дефекта

- Неразрушающие методы

Благодарности

Это исследование было совместно профинансировано Европейским союзом и национальными фондами Греции в рамках Оперативной программы «Конкурентоспособность, предпринимательство и инновации» под названием «ИССЛЕДОВАНИЕ – СОЗДАНИЕ – ИННОВАЦИИ» (код проекта: T1EDK-04928).

Цитата

Харалампус П., Коставелис И. и Цоварас Д. (2020), «Неразрушающие методы контроля качества в аддитивном производстве: обзор», Журнал быстрого прототипирования , Vol. 26 № 4, стр. 777-790. https://doi.org/10.1108/RPJ-08-2019-0224

Издатель

:Изумруд Паблишинг Лимитед

Copyright © 2020, Изумруд Паблишинг Лимитед

Статьи по теме

6 Ключевые методы неразрушающего контроля, используемые в контроле качества

Главная > Блог > Что такое неразрушающий контроль (НК) в контроле качества?

Когда дело касается контроля качества, обычно берут образец продукта или производственной партии и оценивают, как тестируемый объект ведет себя под давлением до тех пор, пока он не выйдет из строя или не будет поврежден. Однако могут быть ситуации, когда необходимо оценить свойства материала, компонента или конструкции — , не разрушая и не повреждая их .

Методы неразрушающего контроля (НК) в контроле качества могут использоваться для проверки объекта без нанесения вреда ему или окружающей среде. В этой статье мы рассмотрим основы тестирования неразрушающего контроля и познакомим вас с наиболее распространенными методами.

Что такое неразрушающий контроль?

Неразрушающий контроль — это форма осмотра , испытаний или оценки объекта без причинения какого-либо ущерба ему или окружающей среде. По сравнению с другими методами испытаний, которые носят разрушительный характер и требуют нескольких образцов, в испытаниях неразрушающего контроля используются различные методы, которые позволяют техникам и инженерам неразрушающего контроля оценивать и собирать данные об объекте, чтобы определить, например, неоднородности и различия в характеристиках и дефектах материала.

Какие методы неразрушающего контроля наиболее распространены? Существует множество методов неразрушающего контроля, и каждый из них требует своего собственного оборудования и опыта. Фактические названия каждого метода часто относятся к оборудованию, используемому для проведения теста. Ниже мы перечислили некоторые из наиболее распространенных методов неразрушающего контроля.

Фактические названия каждого метода часто относятся к оборудованию, используемому для проведения теста. Ниже мы перечислили некоторые из наиболее распространенных методов неразрушающего контроля.

Самый основной метод неразрушающего контроля – визуальный и оптический контроль. Процесс тестирования включает в себя получение информации о материале с помощью визуальных наблюдений, оптических или измерительных приборов для обнаружения любых видимых дефектов/дефектов поверхности. Эти проверки часто выполняются невооруженным глазом и/или с помощью увеличительного стекла.

Магнитопорошковый контроль (МТ) Магнитопорошковый контроль — это процесс неразрушающего контроля, в котором используется одно или несколько магнитных полей для обнаружения поверхностных и незначительных подповерхностных дефектов. Его часто выполняют в жестких материалах, например, никеле, кобальте и железе.

Объект, подлежащий испытанию, намагничивается и окружается «невидимым магнитным полем». Любые трещины или дыры разрушат это магнитное поле. Во время магнитопорошкового контроля техник наносит на объект металлическую стружку, которая образует поле рассеяния потока вокруг любых потенциальных трещин.

Контроль проникающей жидкостью (PT)Метод неразрушающего контроля проникающей жидкостью используется для обнаружения наличия открытых поверхностных несплошностей в материалах. Дефекты выявляются путем покрытия объекта жидким пенетрантом (контрастным и флуоресцентным) в сочетании с нанесением проявителя, чтобы вывести пенетрант из любых дефектов и сделать его видимым невооруженным глазом.

Электромагнитный контроль (ET)Электромагнитный контроль (ET) — это метод неразрушающего контроля, который использует электромагнитные сигналы для обнаружения аномалий в материалах. Существуют различные электромагнитные методы, в том числе:

- Вихретоковый контроль

- Удаленные полевые испытания

- Измерение поля переменного тока (ACFM)

Радиографический контроль (RT)

Радиографический контроль или RT использует рентгеновское или гамма-излучение для обнаружения дефектов в объекте, которые могут быть скрыты внутри материала. Он работает, помещая объект между источником излучения и детектором / пленкой, проверяя его на любые различия в плотности и толщине и записывая любые различия в поглощении на пленках или с помощью электронных средств.

Он работает, помещая объект между источником излучения и детектором / пленкой, проверяя его на любые различия в плотности и толщине и записывая любые различия в поглощении на пленках или с помощью электронных средств.

Ультразвуковой контроль — это метод неразрушающего контроля, который пропускает высокочастотные звуковые волны в материалы, конструкции и компоненты для обнаружения дефектов. Например, дефекты металлических деталей, обнаружение коррозии на металлических поверхностях и структурная целостность материала.

Каковы преимущества неразрушающего контроля?Основным преимуществом неразрушающего контроля является то, что техник и инженер могут найти и оценить любые объекты на наличие дефектов, не повреждая тестируемый объект. Потому что, в отличие от других тестов, он не влияет на будущую полезность материала или объекта.

Другие ключевые преимущества методов неразрушающего контроля включают:

- Это экономически эффективный метод контроля качества.

- Материал часто можно протестировать во время использования.

- Помогите предприятиям избежать жалоб клиентов и отзывов продукции.

- Выявляйте дефекты до того, как они станут более крупными и дорогостоящими для ремонта или замены.

- Убедитесь, что конструкции и оборудование соответствуют назначению и безопасны.

В чем разница между разрушающим и неразрушающим контролем?

Разница между разрушающим и неразрушающим контролем заключается в том, что в первом испытатель часто определяет, как объект будет вести себя под давлением, пока не выйдет из строя. В последнем технический инженер может протестировать объект, не повредив его навсегда.

Каковы общие области применения неразрушающего контроля? Неразрушающий контроль — это метод испытаний, широко используемый в различных отраслях промышленности, включая, но не ограничиваясь: аэрокосмическая, обрабатывающая, автомобильная, энергетическая, морская промышленность и и другие.