Правильная крупность заполнителя для бетона

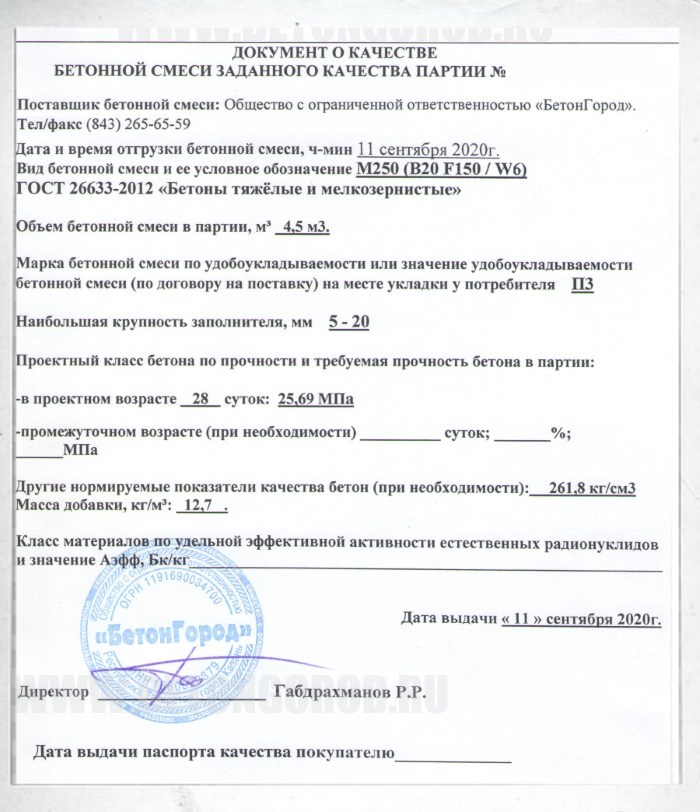

Крупность заполнителя для бетона а именно к составу конструкционных бетонов, тяжелых и мелкозернистых, изложены в ГОСТ 26633. Их необходимо соблюдать, чтобы получить заявленные характеристики искусственного камня, во многом зависящие от свойств его заполнителей.

Рассмотрим их подробнее:

Мелкий заполнитель имеет природное происхождение или состоит из отсевов, которые получают путем дробления твердой горной породы. Средний показатель плотности его зерен — 2000-2800 кг/м3.

Ещё один способ получения песка – переработка доменных и ферросплавных шлаков, остающихся на металлургических заводах. Этот процесс регламентирует ГОСТ 5578 – при работе с никелевыми шлаками, а с золошлаковыми смесями – ГОСТ 25592.

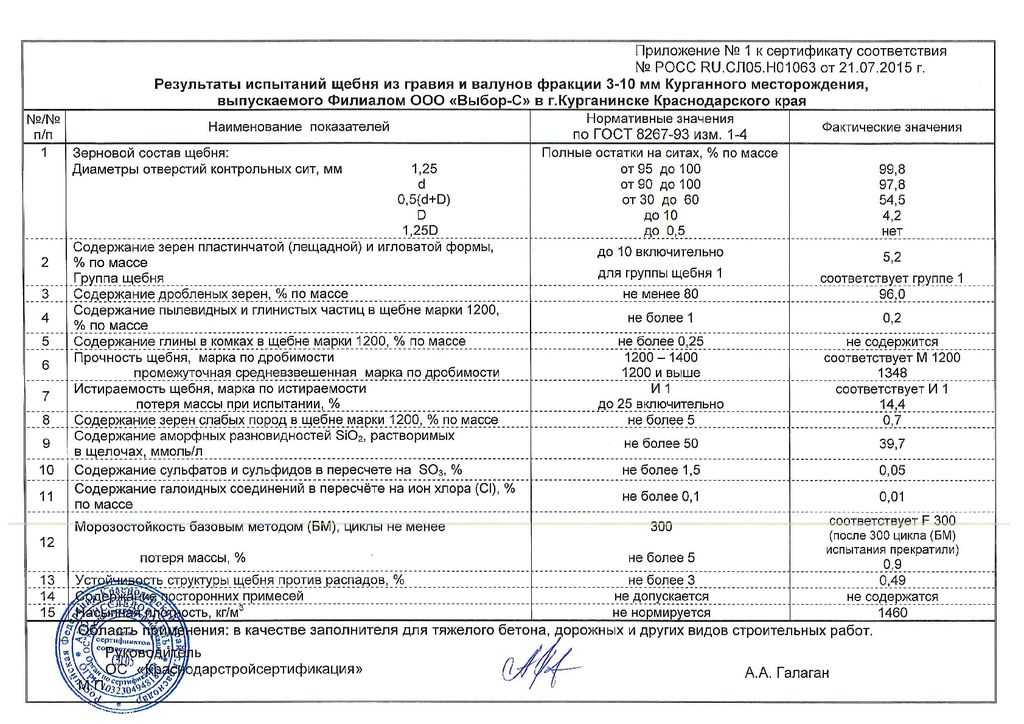

В состав бетонного раствора могут вводиться фракции щебня с зернами 3-10 мм, когда крупность мелкого заполнителя для бетона не больше 2,5 мм. Важную роль при выборе песка играют содержание глинистых и пылевидных частиц, радиационно-гигиенические параметры, степень водопоглощения.

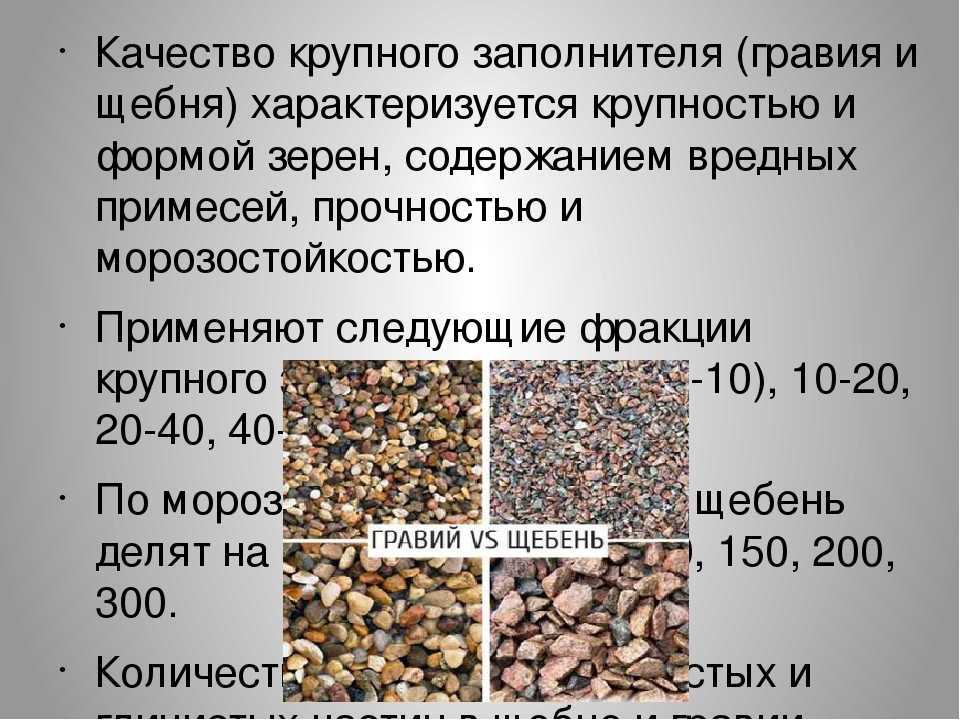

Крупный заполнитель для бетона выбирается, исходя из ожидаемых характеристик искусственного камня. Требования к нему регламентируются ГОСТ 26633.

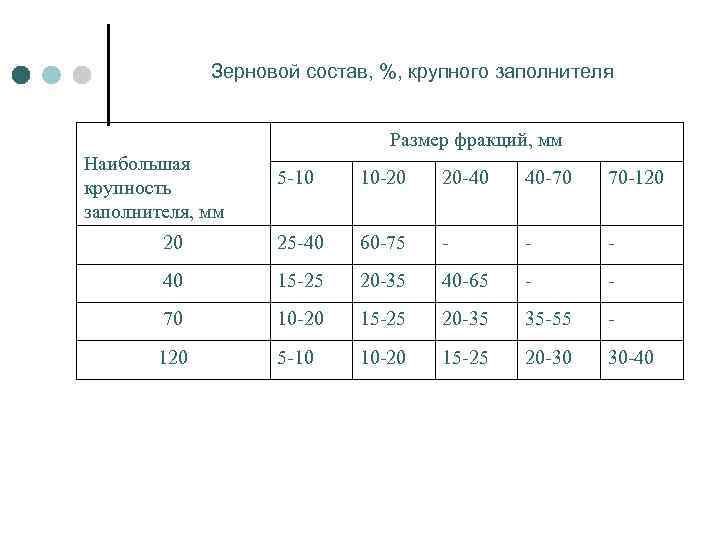

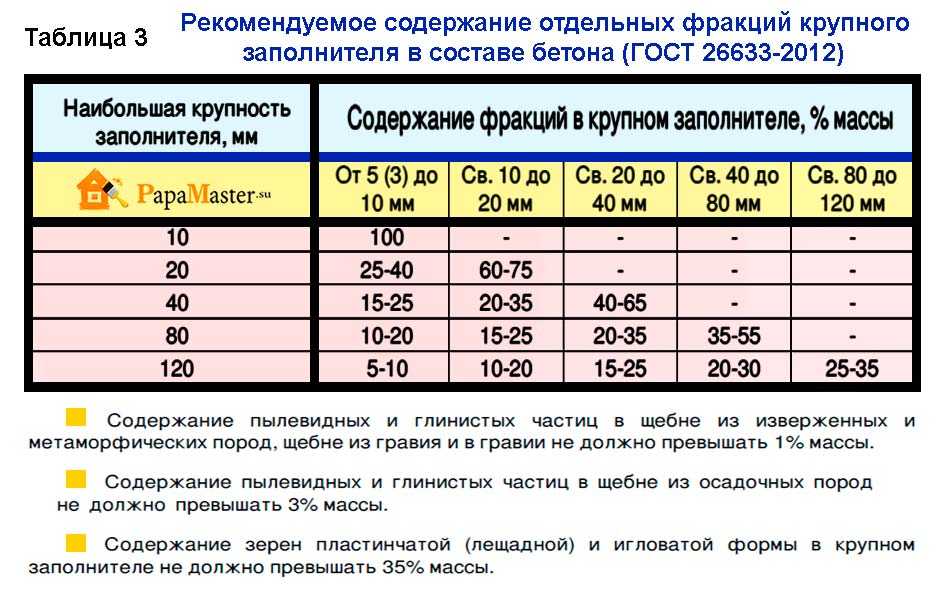

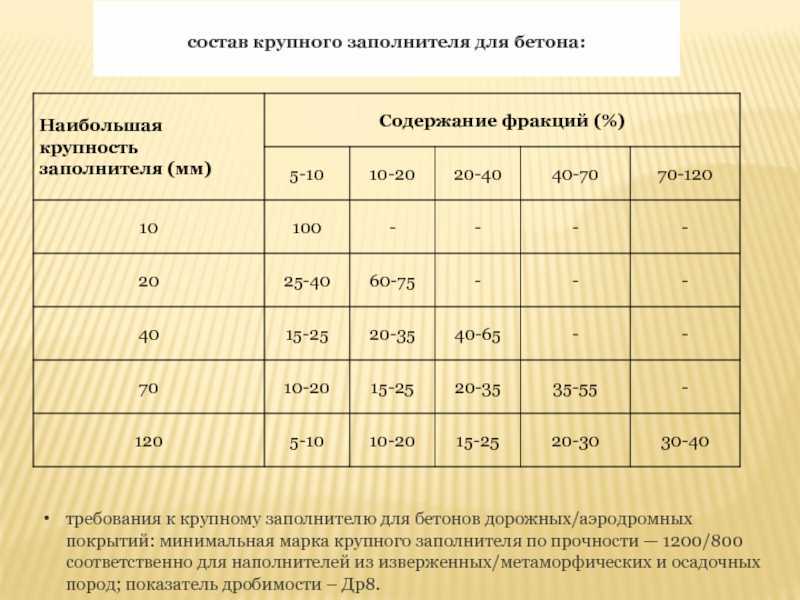

Крупность зерен щебня варьируется от 10 до 120 миллиметров, и от максимального размера зависит их процентное содержание в объеме заполнителя.

Если 40 мм – самый крупный размер, то от 40 до 65% массы щебня будет представлено такими элементами, от 20 до 35% — зернами в 20 мм, а десятимиллиметровыми – всего 15-25%. Аналогична ситуация и с другими видами щебня.

Поэтому крупность заполнителя для бетона считается одной из самых важных характеристик компонентов в его составе. Опираясь на указанные выше критерии и ГОСТы, можно получить искусственный камень с высокой прочностью и долгим сроком службы.

Вам также может понравиться

Бетоны на пористых заполнителях

Бетоны на пористых заполнителях относятся к категории легких и применяются в жилищном строительстве. Из них создаются панели для стен,…

Заполнители для легких бетонов

Заполнители для легких бетонов бывают естественного и искусственного происхождения. Второй вариант в современном строительстве используется…

Второй вариант в современном строительстве используется…

Заполнители для особо тяжелых бетонов

Заполнители для особо тяжелых бетонов используются в повседневной жизни не часто, так как сфера применения гидратных или особо тяжелых…

Заполнители для сверхлёгких бетонов

Заполнители для сверхлегких бетонов определяют основные характеристики искусственного камня. Несмотря на сравнительно небольшую плотность –…

Заполнители для тяжелых бетонов

Заполнители для тяжелых бетонов нужно выбирать особо тщательно, так как данные смеси применяются в конструкционном строительстве, а вес…

окт 27, 2017 9363

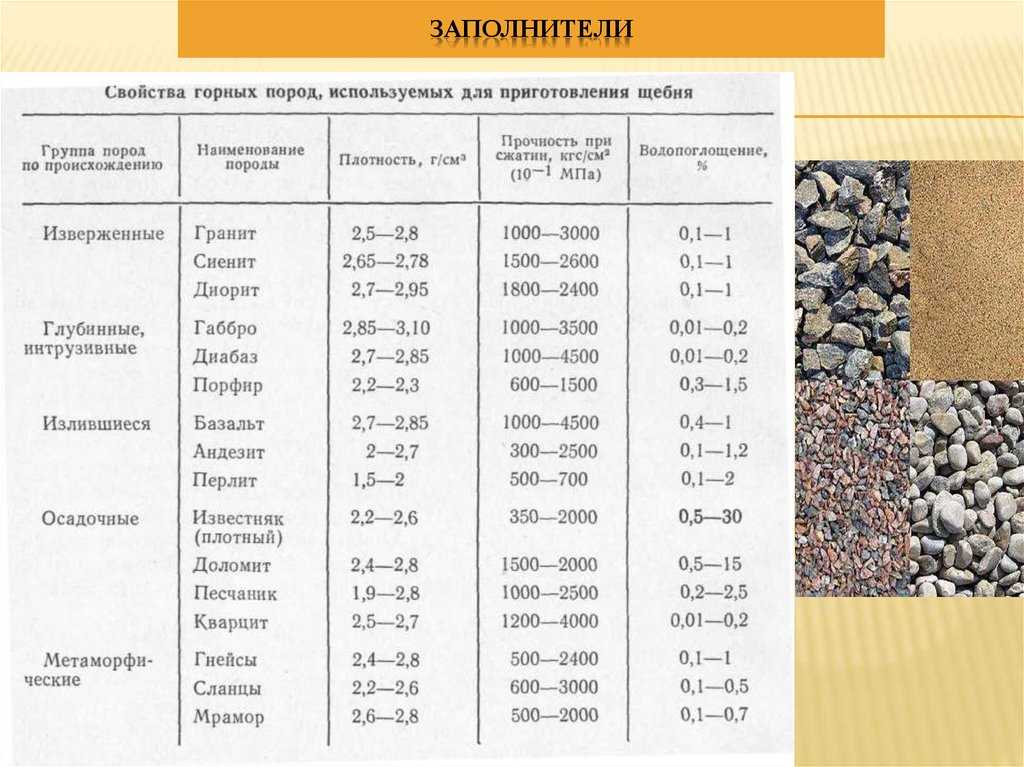

Твердые горные породы

Твердые горные породы для бетона — это компоненты, входящие в состав тяжелых смесей, обладающих высокой объемной массой – от 1600 до 2500 кг на кубометр. Твердые горные породы для бетона используются только после…

12. ГОСТ 26633-2012 БЕТОНЫ ТЯЖЕЛЫЕ И МЕЛКОЗЕРНИСТЫЕ Технические условия Heavy-weight and sand concretes. Specifications ____________________________________________________________________ МКС 91.100.30 Дата введения 2014-01-01 Предисловие Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Сведения о стандарте 1 РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ), отделением ОАО «НИЦ «Строительство» 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство» 3 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (МНТКС) (протокол от 18 декабря 2012 г. N 41) За принятие проголосовали:

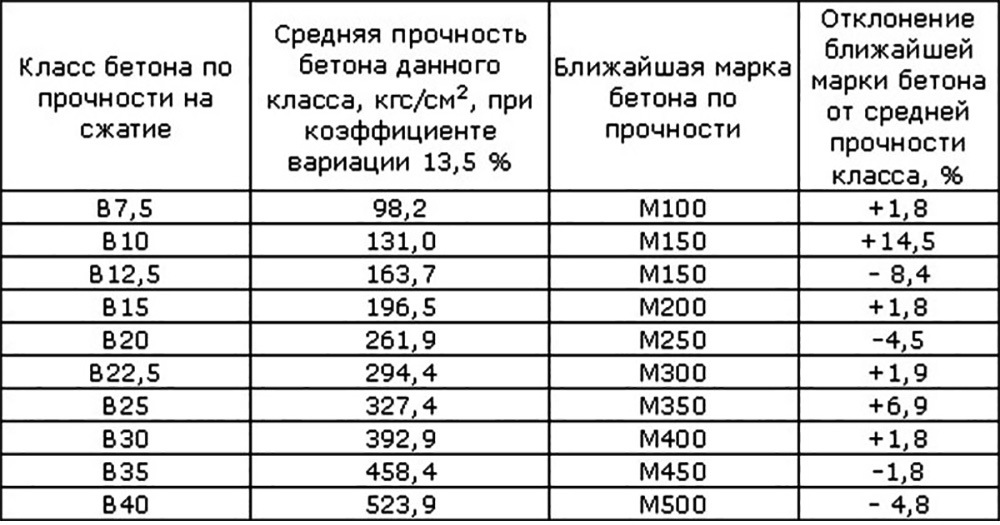

4 В настоящем стандарте учтены основные положения европейского регионального стандарта EN 206-1:2000* Concrete — Part 1: Specification, performance, production and conformity (Бетон — Часть 1: Общие технические требования, эксплуатационные характеристики, производство и критерии соответствия) в части требований к бетонам.  ________________ * Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. — Примечание изготовителя базы данных. Перевод с английского языка (en). Степень соответствия — неэквивалентная (NEQ) 5 Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2012 г. N 1975-ст межгосударственный стандарт ГОСТ 26633-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2014 г. 6 ВЗАМЕН ГОСТ 26633-91 Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Настоящий стандарт распространяется на тяжелые и мелкозернистые бетоны на цементных вяжущих (далее — бетоны), применяемые во всех областях строительства, и устанавливает технические требования к бетонам, правила их приемки, методы испытаний. Стандарт не распространяется на крупнопористые, химически стойкие, жаростойкие и радиационно-защитные бетоны. В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты: ГОСТ 4.212-80 Система показателей качества продукции. Строительство. Бетоны. Номенклатура показателей ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия ГОСТ 7473-2010 Смеси бетонные. ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний ГОСТ 8269.1-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы химического анализа ГОСТ 8735-88 Песок для строительных работ. Методы испытаний ГОСТ 8736-93 Песок для строительных работ. Технические условия ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам ГОСТ 12730.1-78 Бетоны. Метод определения плотности ГОСТ 12730.2-78 Бетоны. Метод определения влажности ГОСТ 12730. ГОСТ 12730.4-78 Бетоны. Методы определения показателей пористости ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения ГОСТ 13087-81 Бетоны. Методы определения истираемости ГОСТ 17623-87 Бетоны. Радиоизотопный метод определения средней плотности ГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочности ГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочности ГОСТ 21718-84 Материалы строительные. Диэлькометрический метод измерения влажности ГОСТ 22266-94 Цементы сульфатостойкие. Технические условия ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля ГОСТ 22783-77 Бетоны. Метод ускоренного определения прочности на сжатие ГОСТ 23422-87 Материалы строительные. ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия ГОСТ 24316-80 Бетоны. Метод определения тепловыделения при твердении ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона ГОСТ 24544-81 Бетоны. Методы определения деформаций усадки и ползучести ГОСТ 24545-81 Бетоны. Методы испытаний на выносливость ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия ГОСТ 27006-86 Бетоны. Правила подбора состава ГОСТ 27677-88 Защита от коррозии в строительстве. ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций ГОСТ 29167-91 Бетоны. Методы определения характеристик трещиностойкости (вязкости разрушения) при статическом нагружении ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов ГОСТ 30459-2008 Добавки для бетонов и строительных растворов. Определение и оценка эффективности ГОСТ 31108-2003 Цементы общестроительные. Технические условия ГОСТ 31383-2008 Защита бетонных и железобетонных конструкций от коррозии. Методы испытаний ГОСТ 31384-2008 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования ГОСТ 31424-2010 Материалы строительные нерудные из отсевов дробления плотных горных пород при производстве щебня. Технические условия ГОСТ 31914 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. 3 Технические требования 3.1 Требования настоящего стандарта следует соблюдать при разработке новых и пересмотре действующих стандартов и технических условий, проектной и технологической документации на сборные бетонные и железобетонные изделия (далее — изделия) и монолитные конструкции (далее — конструкции). 3.2 Бетоны следует изготовлять в соответствии с требованиями настоящего стандарта, а также с требованиями проектной и технологической документации, стандартов и технических условий на конструкции и изделия конкретных видов, утвержденных в установленном порядке. 3.3 Характеристики бетона 3.3.1 В зависимости от классификационных признаков бетоны подразделяют: — по основному назначению: на конструкционные и специальные; — по виду заполнителя: на бетоны, изготовляемые с применением плотных заполнителей, и бетоны, изготовляемые с применением специальных заполнителей; — по условиям твердения: на бетоны естественного твердения и бетоны ускоренного твердения при атмосферном давлении; — по прочности: на классы прочности на сжатие в проектном возрасте: В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60; В70; В80; В90; В100. Примечание — Допускается применение бетона промежуточных классов по прочности на сжатие В22,5 и В27,5; на классы прочности на осевое растяжение: 0,8; 1,2; 1,6; 2,0; 2,4; 2,8; 3,2; 3,6; 4,0, на классы прочности на растяжение при изгибе: 0,4; 0,8; 1,2; 1,6; 2,0; 2,4; 2,8; 3,2; 3,6; 4,0; 4,4; 4,8; 5,2; 5,6; 6,0; 6,4; 6,8; 7,2; 8,0; — по средней плотности: на тяжелый бетон марок D2000-D2500, мелкозернистый бетон марок D1800-D2300; — по морозостойкости: на марки F50, F75, F100, F150, F200, F300, F400, F500, F600, F800, F1000; — по водонепроницаемости: на марки W2, W4, W6, W8, W10, W12, W14, W16, W18, W20; — по истираемости: на марки G1, G2, G3 (при испытании на круге истирания). 3.3.2 Классы бетона по прочности, марки по морозостойкости, водонепроницаемости и истираемости бетонов в конструкциях и изделиях конкретных видов устанавливают в соответствии с нормами проектирования и указывают в стандартах, технических условиях, проектной и технологической документации на конструкции и изделия. 3.3.3 В зависимости от условий работы бетона в различных средах эксплуатации в стандартах и технических условиях на изделия и рабочих чертежах бетонных и железобетонных конструкций следует устанавливать дополнительные требования к качеству бетонов по нормируемым показателям качества, предусмотренным ГОСТ 4.212. 3.3.4 Технические требования к бетону, установленные в соответствии с 3.3.1, должны быть обеспечены изготовителем конструкций и изделий в проектном возрасте, который указывают в проектной документации и назначают в соответствии с нормами проектирования в зависимости от условий твердения бетона, способов возведения и сроков фактического загружения этих конструкций и изделий. Значения нормируемых показателей отпускной и передаточной (для предварительно напряженных изделий) прочностей бетона устанавливают в проекте конкретного изделия и указывают в стандарте или технических условиях на это изделие. Нормируемые значения прочности бетона монолитных конструкций в промежуточном возрасте (после снятия несущей опалубки и др.) устанавливают в технологической документации (проекте производства работ или технологическом регламенте). 3.3.5 Общее содержание хлоридов в бетоне (в пересчете на ион ) не должно превышать: 1% массы в неармированном бетоне; 0,4% массы в бетоне с ненапрягаемой арматурой; 0,1% массы в бетоне с напрягаемой арматурой. 3.3.6 В период изготовления изделий и конструкций, а также строительства и эксплуатации зданий и сооружений из бетона не должны выделяться во внешнюю среду вредные вещества в количествах, превышающих действующие санитарно-гигиенические нормы [1], [2]. 3.3.7 Минимальный расход цемента в бетонах, эксплуатируемых в неагрессивных средах, в зависимости от вида конструкций и условий их эксплуатации должен соответствовать приведенному в таблице 1. Таблица 1 — Минимальный расход цемента в бетонах, эксплуатируемых в неагрессивных средах

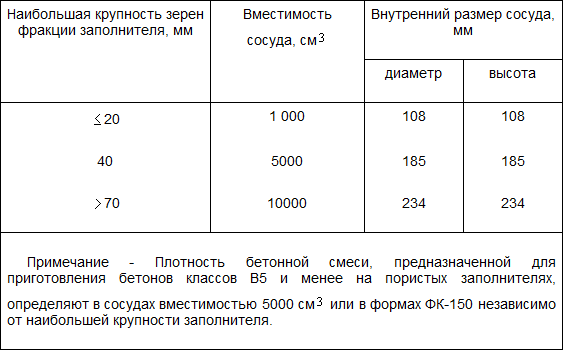

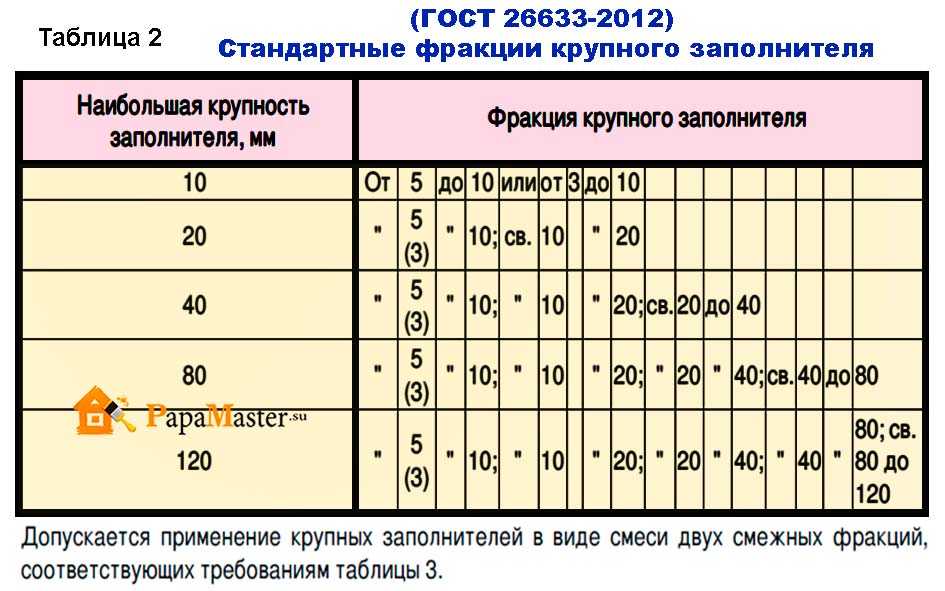

3.  3.8 Для бетонов конструкций, эксплуатирующихся в агрессивных средах, минимальный расход цемента и другие граничные условия по составу бетона следует принимать по ГОСТ 31384 и техническим условиям, проектной и технологической документации на изделия и конструкции конкретного вида. 3.8 Для бетонов конструкций, эксплуатирующихся в агрессивных средах, минимальный расход цемента и другие граничные условия по составу бетона следует принимать по ГОСТ 31384 и техническим условиям, проектной и технологической документации на изделия и конструкции конкретного вида.3.4 Требования к бетонным смесям 3.4.1 Бетонные смеси должны соответствовать требованиям ГОСТ 7473. 3.4.2 Состав бетона подбирают по ГОСТ 27006. 3.4.3 Температура бетонной смеси в момент поставки должна быть не ниже 5 °С. 3.5 Требования к материалам для бетона 3.5.1 Требования к вяжущим материалам 3.5.1.1 В качестве вяжущих материалов следует применять цементы по ГОСТ 10178, ГОСТ 22266, ГОСТ 31108 и [3]. 3.5.1.2 Вид и класс (марку) цемента следует выбирать в соответствии с назначением конструкций и изделий, условиями их эксплуатации по ГОСТ 31384, требуемых классов бетона по прочности, марок по морозостойкости, водонепроницаемости и истираемости, декоративных свойств на основании требований стандартов, технических условий и проектной документации на эти конструкции и изделия. 3.5.2 Требования к заполнителям 3.5.2.1 В качестве крупных заполнителей для бетонов применяют щебень и гравий из плотных горных пород по ГОСТ 8267, щебень из отсевов дробления плотных горных пород по ГОСТ 31424, щебень из доменных и ферросплавных шлаков черной металлургии и никелевых и медеплавильных шлаков цветной металлургии по ГОСТ 5578, а также щебень из шлаков ТЭЦ по ГОСТ 26644. Крупные заполнители должны иметь среднюю плотность зерен от 2000 до 3000 кг/м. 3.5.2.2 В качестве мелких заполнителей для бетонов применяют природный песок или песок из отсевов дробления горных пород с истинной плотностью от 2000 до 2800 кг/м, их смеси, соответствующие требованиям ГОСТ 8736 или ГОСТ 31424, песок из доменных и ферросплавных шлаков черной металлургии и никелевых и медеплавильных шлаков цветной металлургии по ГОСТ 5578, а также золошлаковые смеси по ГОСТ 25592, золы-уноса по ГОСТ 25818. 3. Стандартные фракции крупного заполнителя в зависимости от наибольшей крупности зерен приведены в таблице 2. Таблица 2 — Стандартные фракции крупного заполнителя

Допускается применение крупных заполнителей в виде смеси двух смежных фракций, соответствующих требованиям таблицы 3. 3.5.2.4 Рекомендуемое содержание отдельных фракций в крупном заполнителе в составе бетона указано в таблице 3. Таблица 3 — Рекомендуемое содержание отдельных фракций крупного заполнителя в составе бетона

3.  5.2.5 Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, щебне из гравия и в гравии не должно превышать 1% массы. 5.2.5 Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, щебне из гравия и в гравии не должно превышать 1% массы.Содержание пылевидных и глинистых частиц в щебне из осадочных пород не должно превышать 3% массы. 3.5.2.6 Содержание зерен пластинчатой (лещадной) и игловатой формы в крупном заполнителе не должно превышать 35% массы. 3.5.2.7 Виды вредных примесей в заполнителях и характер их возможного воздействия на бетон приведены в приложении А. Допустимое содержание в заполнителях пород и минералов, отнесенных к вредным примесям, не должно превышать значений, приведенных в таблице 4. Таблица 4 — Допустимое содержание вредных примесей в заполнителях

3.5.2.8 Заполнители, содержащие включения вредных примесей, превышающие значения, приведенные в 3.5.2.7, а также цеолит, графит и горючие сланцы могут применяться для производства бетона только после проведения испытаний в бетоне в соответствии с требованиями 3.5.4 3.5.2.9 Для применения щебня из осадочных карбонатных пород афанитовой структуры и изверженных эффузивных пород стекловидной структуры должны быть проведены их испытания в бетоне в соответствии с 3.5.4. 3.5.2.10 Удельная эффективная активность естественных радионуклидов в заполнителях, применяемых для приготовления бетонных смесей, не должна превышать предельных значений в зависимости от области применения бетонов по ГОСТ 30108. Каталог: docs жүктеу/скачать 391. Достарыңызбен бөлісу: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Что такое модуль крупности заполнителей? — Сертифицированные продукты для испытаний материалов

Мелкость или крупность заполнителя играет важную роль в определении типа состава смеси, необходимого для создания прочного и долговечного бетона. Таким образом, определение модуля крупности образца необходимо для эффективного дозирования бетонной смеси. Определение модуля крупности заполнителя относительно просто, если ваша лаборатория оснащена соответствующими инструментами для проведения анализа.

Что такое модуль крупности?

Модуль крупности (FM) представляет собой средний размер частиц образца заполнителя и используется для определения пропорций при расчете состава бетонной смеси. Это также помогает охарактеризовать бетонные заполнители на основе их крупности, упрощая оценку проектных пропорций смеси; если два образца заполнителя попадают под один и тот же модуль, им потребуется одинаковое количество воды для получения смеси одинаковой консистенции и бетона одинаковой прочности.

Модуль крупности обычно используется для песчаных или цементных смесей, которые обычно находятся в пределах FM от 2 до 4, причем большинство из них находятся в диапазоне от 2,2 до 2,8. Как правило, чем ниже модуль крупности, тем мельче будут частицы, а чем выше модуль крупности, тем грубее они будут.

Как определяется модуль крупности?

Ситовой анализ необходим для определения модуля крупности образца заполнителя. В процессе используются сита стандартных размеров, включая 4,75 мм, 2,36 мм, 1,18 мм, 0,6 мм, 0,3 мм и 0,15 мм. 9Также можно использовать 0,5 мм, 19,0 мм и 38,1 мм, увеличивая в соотношении 2:1.

Перед началом ситового анализа необходимо отметить сухую массу образца. Поместите образец заполнителя в кастрюлю и поместите его в сухую печь, нагретую до 100–110°F. После высыхания взвесьте образец на цифровых весах.

Для ситового анализа расположите ситовые диски в порядке убывания от большего к меньшему, причем самое большое сито находится сверху. Поместите их в механический шейкер и дайте ему разрушить образец в течение примерно пяти минут. Затем можно использовать долю заполнителей, присутствующих в каждом из сит, для определения модуля крупности.

Поместите их в механический шейкер и дайте ему разрушить образец в течение примерно пяти минут. Затем можно использовать долю заполнителей, присутствующих в каждом из сит, для определения модуля крупности.

Видео выше демонстрирует относительно простой метод расчета модуля крупности. Во-первых, вы должны взвесить массу, оставшуюся в каждом из ваших сит, и суммировать эти значения, чтобы найти общую массу образца; он должен быть эквивалентен сухому весу, который вы определили ранее. Затем рассчитайте совокупную оставшуюся массу, найдя сумму массы, оставшейся в вашем самом большом сите (верхнем сите), с массой, оставшейся во втором по величине сите (прямо под верхним ситом). Затем сложите массу, оставшуюся на третьем по величине сите, с суммой масс, оставшихся на первых двух ситах, и повторяйте это до тех пор, пока не будут учтены массы, оставшиеся на всех ситах.

Следующим шагом является нахождение совокупного процента заполнителя, оставшегося в каждом сите, который можно найти, разделив совокупную массу, оставшуюся в каждом сите, на общую массу образца и умножив на 100. Когда все совокупные проценты будут рассчитаны , возьмите их сумму и разделите на 100, чтобы определить модуль крупности вашего совокупного образца.

Когда все совокупные проценты будут рассчитаны , возьмите их сумму и разделите на 100, чтобы определить модуль крупности вашего совокупного образца.

Для расчета FM также можно использовать следующую формулу:

F = (F1 х Y + F2 х (1 — Y))

В этом уравнении:

- F расчетный модуль крупности

- F1 — ФМ мелкого заполнителя

- F2 — ФМ крупного заполнителя

- Y – доля мелкого заполнителя в объединенной пробе заполнителя

Принадлежности, необходимые для определения модуля крупности

Для проведения ситового анализа с целью расчета модуля крупности требуется несколько простых единиц оборудования.

- Просеивающие машины: Мы предлагаем различные просеивающие машины для сит различного диаметра.

- Испытательные сита для заполнителей: в нашем широком ассортименте вы найдете сита, соответствующие стандартам ASTM и ISO.

- Настольные печи: наши печи сочетают в себе всю мощь промышленного устройства в компактном корпусе, который может удобно разместиться практически в любой лаборатории или классе.

Весы для испытаний материалов

Весы для испытаний материалов - : Эти весы измеряют образцы весом менее 1000 г (2,2 фунта), что делает их идеальными для испытаний на модуль крупности.

Просмотреть все испытательное оборудование сертифицированного MTP

Компания Certified Material Testing Products предлагает один из самых качественных и обширных онлайн-каталогов продуктов для тестирования материалов. Независимо от того, проводите ли вы ситовой анализ для проверки модуля крупности или осадки для определения консистенции бетона, у нас есть инструменты и оборудование, необходимые для работы. Посмотреть остальные наши агрегатное оборудование и многое другое сегодня.

Заполнители обычно занимают от 70 до 80% объема бетона и поэтому имеют

значительное влияние на его свойства. Прочность бетона и состав смеси не зависят

состава заполнителя, но это может повлиять на долговечность. Агрегаты классифицируются

на основе удельного веса как тяжелые, нормальные и легкие. Форма и текстураФорма и текстура влияют на удобоукладываемость свежего бетона. Идеальным агрегатом будет сферическая и гладкая, что обеспечивает хорошее перемешивание и уменьшение взаимодействия между частицами. Природные пески близки к этой форме. Однако щебень гораздо более угловатый и требуется больше пасты для покрытия увеличенной площади поверхности. Длинный, плоский заполнитель должен быть избегать из-за повышенного взаимодействия с другими частицами и тенденции к разделение во время обработки. Форма и текстура крупных заполнителей влияет на прочность бетонной смеси. Увеличенная площадь поверхности обеспечивает больше возможностей для склеивания и увеличивает прочность. Однако чрезмерная площадь поверхности заполнителя может привести к концентрации внутренних напряжений. и потенциальный разрыв связи. Размер градации Классификация или распределение заполнителя по размерам является основной характеристикой бетонной смеси.

Содержание влагиЗаполнитель может содержать воду, как внутреннюю, исходя из пористости, так и внешнюю, поверхностную влага. Это придает заполнителю способность поглощать воду. Это эффективно уменьшит количество воды, доступной для гидратации; или наоборот, если заполнитель очень влажный, добавить избыток воды в цементную смесь. Существует четыре состояния влажности:

Из этих четырех состояний SSD, насыщенная-поверхность-сухая, считается лучшим эталоном

состояние. Это равновесное состояние, при котором заполнитель не поглощает и не отдает воду. Поглощение и поверхность ВлагаЧтобы определить количество воды, которое заполнитель будет добавлять или вычитать из цементного теста, используются следующие три количества:

Если содержание влаги ( MC ) положительное, то поверхность влага. Если MC отрицательный, он может поглощение. Следовательно, общая влажность, связанная с заполнителем, составляет: Складируемый мелкий заполнитель часто находится во влажном состоянии с поверхностной влажностью от 0 до 5%. Безразмерное отношение плотности рассматриваемого материала к плотности воды.

Абсолютный удельный вес (ASG) учитывает вес и объем твердой части совокупность. Принимая во внимание, что насыпной удельный вес (BSG) является мерой веса/объема твердые тела и поры материала.

Однако, поскольку пористость большинства горных пород, используемых в бетоне, составляет от 1 до 2%, значения

все удельные веса примерно одинаковы; в диапазоне от 2,5 до 2,8. Вес блокаУдельный вес (UW) или насыпная плотность – это вес данного объема материала. В основном, единица веса измеряется путем заполнения контейнера известного объема материалом. и взвешивание. Степень влажности и уплотнения будут влиять на вес единицы измерение. Поэтому ASTM установил стандартное содержание влаги в сухом состоянии и стержень. способ уплотнения. Максимальный удельный вес смеси двух заполнителей составляет около 40%. мелкий заполнитель по массе. Следовательно, это самый экономичный заполнитель бетона, т.к. для этого потребуется наименьшее количество цемента. Прочность агрегатовЗаполнители составляют большую часть бетонных смесей и отвечают за долговечность смеси. Долговечность – это показатель того, насколько хорошо бетон выдерживает замораживание. оттаивание, увлажнение и высыхание, а также физический износ. Химические реакции также могут способствовать к проблемам с долговечностью. Следует отметить, что испытания на агрегатах сами по себе не являются эффективным средством

прогнозирование совокупной производительности в этой области.

Использование отходов в качестве заполнителя в бетоне привлекает повышенное внимание, особенно с учетом обостряющихся проблем с твердыми отходами. Большое разнообразие материалов как агрегаты: мусор, строительный мусор, промышленные отходы и шахтные хвосты. Все эти потенциальные агрегаты оцениваются по их 1) экономичности, 2) совместимость с другими материалами и 3) свойства бетона. Успешное использование отходы как совокупность зависят от предвидения потенциальных проблем и обеспечения того, чтобы свойства бетона останутся неизменными. Заполнители классифицируются по их удельному весу на три категории; 1) легкий, 2) нормальный вес, 3) тяжелый; каждый с разными приложениями.

|

Бетоны тяжелые и мелкозернистые. Технические условия ГОСТ 26633-2012

Бетоны тяжелые и мелкозернистые. Технические условия ГОСТ 26633-2012 Правила разработки, принятия, применения, обновления и отмены»

Правила разработки, принятия, применения, обновления и отмены» Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологи в сети Интернет

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологи в сети Интернет  Технические условия

Технические условия 3-78 Бетоны. Метод определения водопоглощения

3-78 Бетоны. Метод определения водопоглощения

Бетоны. Общие требования к проведению испытаний

Бетоны. Общие требования к проведению испытаний Правила контроля и оценки

Правила контроля и оценки

Если проектный возраст не указан, технические требования к бетону должны быть обеспечены в возрасте 28 сут.

Если проектный возраст не указан, технические требования к бетону должны быть обеспечены в возрасте 28 сут.

5.2.3 Крупный заполнитель следует применять в виде раздельно дозируемых фракций при приготовлении бетонной смеси. Наибольшая крупность зерен заполнителя должна быть установлена в стандартах, технических условиях или рабочих чертежах бетонных и железобетонных конструкций и изделий.

5.2.3 Крупный заполнитель следует применять в виде раздельно дозируемых фракций при приготовлении бетонной смеси. Наибольшая крупность зерен заполнителя должна быть установлена в стандартах, технических условиях или рабочих чертежах бетонных и железобетонных конструкций и изделий.

80 до 120

80 до 120  ), при котором возможна щелочная коррозия бетона в зависимости от вида реакционных пород

), при котором возможна щелочная коррозия бетона в зависимости от вида реакционных пород  ), апатит, нефелин, фосфорит, являющиеся породообразующими минералами:

), апатит, нефелин, фосфорит, являющиеся породообразующими минералами:  0.

0.  78 Kb.

78 Kb. Нормальный вес

заполнители составляют 90% бетона, используемого в Соединенных Штатах.

Нормальный вес

заполнители составляют 90% бетона, используемого в Соединенных Штатах. дизайн. Цемент – самый дорогой материал в бетоне. Поэтому, сводя к минимуму

количество цемента, стоимость бетона может быть снижена.

дизайн. Цемент – самый дорогой материал в бетоне. Поэтому, сводя к минимуму

количество цемента, стоимость бетона может быть снижена.

Два агрегата с

один и тот же модуль крупности может иметь разные кривые сортности. Низкий модуль крупности требует

больше цементного теста для поддержания удобоукладываемости. Отклонения от требований к дизайну смеси для

модуль крупности не должен превышать 0,2 (стандарты ASTM). ASTM позволяет увеличить

мелкие заполнители (процент прохождения #50 и #100), если требуется более гладкая поверхность.

Тем не менее, существуют жесткие ограничения на очень мелкие частицы, чтобы предотвратить повышенное содержание воды.

нестабильность спроса и объема.

Два агрегата с

один и тот же модуль крупности может иметь разные кривые сортности. Низкий модуль крупности требует

больше цементного теста для поддержания удобоукладываемости. Отклонения от требований к дизайну смеси для

модуль крупности не должен превышать 0,2 (стандарты ASTM). ASTM позволяет увеличить

мелкие заполнители (процент прохождения #50 и #100), если требуется более гладкая поверхность.

Тем не менее, существуют жесткие ограничения на очень мелкие частицы, чтобы предотвратить повышенное содержание воды.

нестабильность спроса и объема.

цементного теста, более точно имитирует реальные полевые условия и используется для определения

объемный удельный вес. Однако добиться такого состояния влажности не так-то просто.

цементного теста, более точно имитирует реальные полевые условия и используется для определения

объемный удельный вес. Однако добиться такого состояния влажности не так-то просто.

В промежутках между частицами может удерживаться больше воды, чем в крупных агрегатах. Этот

также приводит к более толстой водной пленке, которая, в свою очередь, раздвигает заполнитель и увеличивает

кажущийся объем. Это называется набухание.

В промежутках между частицами может удерживаться больше воды, чем в крупных агрегатах. Этот

также приводит к более толстой водной пленке, которая, в свою очередь, раздвигает заполнитель и увеличивает

кажущийся объем. Это называется набухание.

Тесты на агрегатные свойства для смеси

дизайн прост. Тем не менее, тесты на долговечность и производительность

ограничения.

Тесты на агрегатные свойства для смеси

дизайн прост. Тем не менее, тесты на долговечность и производительность

ограничения. образец насыщают раствором соли натрия или магния и сушат в печи.

кристаллы соли, образующиеся в порах, имитируют лед. Связь между этим тестом и

полевые испытания не годятся. Опять же, лучшим подходом является тестирование заполнителя в бетоне.

образец насыщают раствором соли натрия или магния и сушат в печи.

кристаллы соли, образующиеся в порах, имитируют лед. Связь между этим тестом и

полевые испытания не годятся. Опять же, лучшим подходом является тестирование заполнителя в бетоне. Обогащение может быть полезным в областях, где заполнитель

скудный. Возможны несколько способов обработки:

Обогащение может быть полезным в областях, где заполнитель

скудный. Возможны несколько способов обработки: Надлежащее размещение коллекции

бункеры могут обеспечить хорошее разделение.

Надлежащее размещение коллекции

бункеры могут обеспечить хорошее разделение. Большинство этих материалов синтетические, однако некоторые натуральные материалы могут быть

обработаны для обеспечения низкого удельного веса. Глины, сланцы или сланцы будут раздуваться при высоких температурах.

температуры, что приводит к увеличению объема. Другие синтетические материалы производятся

с использованием методов пирообработки, таких как вулканическое стекло, шлаки или отходы стекла.

Легкие заполнители обладают высокой поглотительной способностью, связанной с их высокой пористостью.

Однако некоторые материалы имеют покрытие, полученное в результате процесса плавления, и вода не может

проникать. Это покрытие может быть повреждено во время обращения, что приведет к резкому увеличению

поглощение.

Большинство этих материалов синтетические, однако некоторые натуральные материалы могут быть

обработаны для обеспечения низкого удельного веса. Глины, сланцы или сланцы будут раздуваться при высоких температурах.

температуры, что приводит к увеличению объема. Другие синтетические материалы производятся

с использованием методов пирообработки, таких как вулканическое стекло, шлаки или отходы стекла.

Легкие заполнители обладают высокой поглотительной способностью, связанной с их высокой пористостью.

Однако некоторые материалы имеют покрытие, полученное в результате процесса плавления, и вода не может

проникать. Это покрытие может быть повреждено во время обращения, что приведет к резкому увеличению

поглощение.