Определение морозостойкости бетона

3. Определение морозостойкости бетона

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения, без определенного снижения прочности, а в ряде случаев – без определенной потери массы.

Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без видимых признаков разрушения и определенного снижения прочности и потери массы.

Существуют следующие методы определения морозостойкости бетона:

Базовый для всех видов бетона, кроме бетонов дорожных и аэродромных покрытий.

Базовый для бетонов дорожных и аэродромных покрытий и ускоренный для других видов тяжелого бетона.

Ускоренный для бетонов дорожных и аэродромных покрытий и других видов тяжелого бетона.

Ускоренный при однократном замораживании – дилатометрический.

Ускоренный при однократном замораживании – структурно-механический.

Четвертый и пятый методы применяются для всех бетонов, кроме бетонов дорожных и аэродромных покрытий, при этом последний метод предназначен для оценки морозостойкости бетона при подборе и корректировке его состава и не применяется для контроля этого показателя качества бетона.

В данной работе рассматриваются первые три метода определения морозостойкости бетона как наиболее часто применяемые на практике.

Размеры и количество образцов, а также среда для их испытаний в каждом из этих методов приведены в табл.3.18.

Таблица 3.18. Размеры и количество образцов, среда для их испытаний

Метод определе- ния морозо- стойкос-ти | Размеры образцов-кубов, мм | Среда | Число образцов | |||

насы-щения | замора-живания | оттаи-вания | Конт-роль-ных | основ-ных | ||

1 2 3 | 100x100x100 или 150x150x150 100x100x100 или 150x150x150 100x100x100 или 70x70x70 | Вода 5%- ный раствор NaCl 5%- ный раствор NaCl | Воздух Воздух 5%- ный раствор NaCl | Вода 5%- ный раствор NaCl 5%- ный раствор NaCl | 6 6 6 | 12 12 6 |

Контрольными называют образцы, которые испытывают на сжатие через 2-4 ч после первоначального насыщения водой или водным раствором соли.

Основными называют образцы, которые испытывают на сжатие через 2-4 ч после проведения заданного количества циклов попеременного замораживания в морозильной камере и оттаивания в ванне с водой или водным раствором соли. Первоначальное насыщение образцов бетона водой или водным раствором соли производится при температуре (18±2)°С путем погружения в ванну с водой или водным раствором соли на 1/3 их высоты с последующим выдерживанием в течение 24 ч, затем погружением на 2/3 высоты с выдерживанием 24 ч и, наконец, полным погружением (образцы должны быть окружены водой со всех сторон слоем не менее 20 мм) с выдерживанием в течение 48 ч.

Режимы замораживания и оттаивания образцов в первом и втором методах приведены в табл.3.19.

Таблица 3.19. Режимы замораживания и оттаивания образцов в первом и втором методах

Размеры образцов | Режимы | |||

замораживания | оттаивания | |||

время, не менее, ч | температура, 0С | время, ч | температура, 0С | |

100x100x100 150x150x150 | 2,5 3,5 | — (182) | 20,5 30,5 | +(182) |

В третьем методе замораживание ведут так: понижают температуру до минус 50-55°С в течение (2,50,5) ч, затем выдерживают при этой температуре еще (2,5±0,5) ч, затем повышают температуру до минус 10°С в течение (1,5±0,5) ч и после этого выгружают из морозильной камеры. Оттаивание ведут в течение в (2,5±0,5) ч при температуре +(18+2)°С.

При замораживании кубов с ребром 70 мм время понижения и выдерживания температуры, а также оттаивание образцов уменьшают на 1 час.

В первом и втором методах воду или водный раствор соли в ванне для оттаивания меняют на свежий через каждые 50 циклов, а в третьем методе ─ через каждые 5 циклов.

Количество циклов замораживания и оттаивания, после которых должно производиться испытание образцов на сжатие, а также определяться потеря массы для бетонов дорожных и аэродромных покрытий, для заданной марки бетона по морозостойкости приведено в табл.3.20.

Таблица 3.20. Марки бетона по морозостойкости

Метод испытания | Число циклов замораживания-оттаивания для бетона марки | |||||||||||

F50 | F75 | F100 | F150 | F200 | F300 | F400 | F500 | F600 | F800 | F1000 | ||

Первый метод | 35 * 50 | 50 75 | 75 100 | 100 150 | 150 200 | 200 300 | 300 400 | 400 500 | 500 600 | 600 800 | 800 1000 | |

Второй метод | Для бетонов дорожных и аэродромных покрытий | 35 50 | 50 75 | 75 100 | 100 150 | 150 200 | 200 300 | 300 400 | 400 500 | 500 600 | 600 800 | 800 100 |

Ускоренный для других бетонов | — 8 | -. 13 | -. 20 | 20 30 | 30 45 | 45 75 | 75 110 | 110 150 | 150 200 | 200 300 | 300 450 | |

Третий метод | Ускоренный для бетонов дорожных и аэродромных покрытий | — | — | 5 | 10 | 20 | 35 | 55 | 80 | 105 | 155 | 205 |

Ускоренный для других бетонов | — | 2 | 3 | 4 | 5 | 8 | 12 | 15 | 19 | 27 | 35 |

* Над чертой указано число циклов, после которого производится промежуточное и

vest-beton.ru

Испытание на морозостойкость бетона

Испытание бетона на морозостойкость – общие понятия и допустимые методы

Во многих российских регионах температура в зимой опускается до минусовых отметок. В результате промерзает грунт, строительные конструкции, малые архитектурные формы и инженерные коммуникации, проложенные слишком близко к уровню земли. Избежать пагубных последствий помогает использование материалов, способных противостоять действию низких температур. Испытание бетона на морозостойкость дает возможность определиться с маркой искусственного камня по данному параметру. Допустимые методы указываются в ГОСТ 10060-2012.

Общие понятия

На морозостойкость бетонного монолита большое влияние оказывает степень и скорость насыщения пор водой. Неравномерная пропитка влагой при быстром охлаждении может вызвать появление очагов концентрации влаги в искусственном камне, что, в свою очередь, скажется на понижении морозоустойчивости и возникновении критических состояний. Хорошую сопротивляемость воздействию отрицательных температур обеспечивает малая пористость бетона и присутствие в растворе специальных присадок. Пренебрежение профилактическими мерами ведет к сокращению эксплуатационных сроков и ухудшению надежности конструктивных элементов строений. Морозостойкость бетона – это, прежде всего, способность камня сохранять внешнюю форму без видимых признаков разрушения и внутреннюю структуру при многократных циклах замораживания/оттаивания материала, находящегося в водонасыщенном состоянии. Марка бетона по морозостойкости обозначается литерой «F» и цифрой, указывающей, сколько раз образец смог выдержать повторяющуюся процедуру в процессе испытаний, пока на нем не появились:- трещины;

- шелушения ребер;

- сколы.

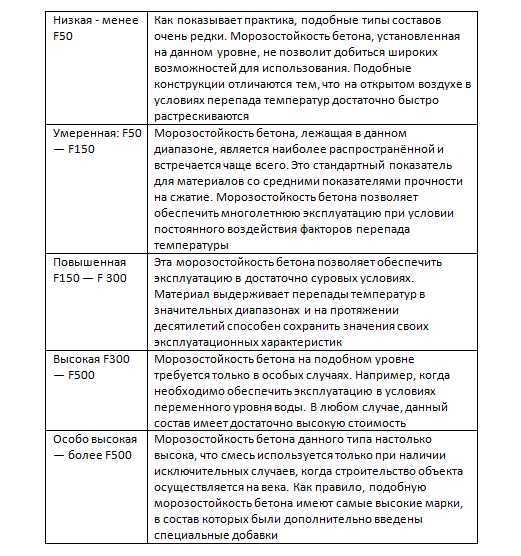

Полученные цифры всегда округляют в меньшую сторону до ближайшего граничного показателя. Нормативами предусматривается диапазон марок по морозостойкости от F25 до F1000, но используется их в гражданском строительстве гораздо меньше. Из таблицы видно, каким образом производится группировка.

Методы испытаний

Что такое морозостойкость бетона, четко прописывается в нормативной документации. Там же даются разъяснения по способам и условиям испытаний. Лабораторных методов определения морозостойкости бетона всего два:

- базовый – предусматривает многократное повторение цикла замораживание/размораживания;

- ускоренный – допускает сокращение повторяющегося процесса в несколько раз.

В зависимости от условий, в которых проводятся испытания, каждый из способов подразделяется на два вида, хотя в общей сложности считается, что их три. Базовый метод подразумевает замораживание бетонного образца на воздухе при температуре минус 18 градусов, в оттаивание – при +20-ти. Разница состоит в среде насыщения бетона:

- в первом случае используется вода – способ подходит для всех видов бетонных конструкций. Исключением являются дорожные покрытия, укладываемые на автотрассах и взлетных полосах;

- во втором случае применяется пятипроцентный раствор хлорида натрия – вариант предназначен для автодорог и аэродромных покрытий, а также для бетонов, подвергающихся воздействию минерализованной среды.

При ускоренном методе образцы пропитывают водным раствором хлорида натрия. Для легких бетонов данный способ не используется. Оттаивание бетона производится при температуре +20 градусов, а режим замораживания зависит от подвида ускоренного способа испытания:

- при втором – температуру снижают до минус 18 градусов, что бывает вполне достаточным для исследуемых бетонов, не укладываемых на автотрассах и в аэропортах;

- при третьем – образцы подвергают замораживанию при минус 50-ти. Такие испытания допускается проводить для большинства видов плотных бетонов.

Все температурные режимы имеют допуск два градуса в обе стороны.

Если при испытании базовыми и ускоренными методами получаются разные результаты, то за основу принимают базовые, считающиеся наиболее приближенными к действительным показателям. Важно, чтобы образцы имели форму куба со стандартным размером ребра (100 или 150мм), а бетон успел достичь проектного возраста. При проверке старых конструкций, в обязательном порядке указывается хотя бы примерный период, в течение которого эксплуатировался искусственный камень. И еще – испытательное оборудование, а также измерительные приборы и приспособления должны иметь соответствующую сертификацию.

Процесс испытаний проходит следующим образом. Вначале образцы насыщают простой водой или хлоридно-натриевым раствором. Для этого кубики на треть погружают в жидкую среду и оставляют их на сутки. Потом воду или раствор доливают до уровня 2/3 от высоты образцов и вновь выдерживают сутки. Далее исследуемые камни затворяют водой полностью, но с учетом того, чтобы над их верхним срезом образовывался слой воды толщиной более 2см. После выдержки в течение 48 часов, приступают к испытаниям материала.

Сам процесс детально описывается в нормативных документах и технологических картах. Но для всех методов требования ГОСТ остаются едиными:

- в течение 24 часов проводится не менее одного цикла замораживания/размораживания;

- температурный режим в период вынужденных «простоев» поддерживается в минусовом диапазоне – ниже десяти градусов. Для хранения образцов, находящихся в процессе исследования, используются морозильные камеры или холодильные ящики;

- бетонные кубики, диагностируемые по первому или второму варианту, в момент ожидания дальнейших процедур накрывают влажными тряпичными салфетками, а проверяемые по третьему методу – остаются в водном хлоридно-натриевом растворе.

Базовые методы

При первом способе замораживание проводят на воздухе, а

vest-beton.ru

Морозостойкость бетона -марка и класс по ГОСТ. Набор прочности.

В осенне-зимний период большая нагрузка ложится на стройматериалы, имеющие пористую структуру. Бетон не является исключением. Отрицательные температуры приводят к разрушению монолита и его коррозии. Вода, проникая в поры, расширяется. Лёд давит на смесь изнутри и разрушает стройматериал.

Морозостойкость бетона — это важная характеристика бетона, которая указывает на возможность смеси без потери прочности противостоять многократным систематическим замораживаниям и оттаиваниям.

В строительстве недопустимо пренебрегать показателем устойчивости материала к морозам. Из-за недостаточного уровня морозостойкости износ объекта может усилиться, а его несущие возможности минимизироваться.

Определение морозостойкости

Определение морозоустойчивости продукта означает оценку наибольшего количества этапов заморозки-оттаивания, при которых характеристики морозостойкости бетона находятся в норме. При этом разрушения в виде сколов, трещин, шелушения рёбер отсутствуют.

Существует несколько методов, с помощью которых определяется морозостойкость материала. Бетон испытывается на устойчивость к низким температурам с помощью неоднократных этапов заморозки и оттаивания в естественной среде или лаборатории. Испытания, в результате которых происходит определение морозостойкости бетона, производятся в воде или соляном растворе. В подобных условиях образец теряет не более пяти процентов массы, а его прочность составляет 75%.

Испытания бетона на морозостойкость проводят по нескольким направлениям: по температуре замораживания, величине контрольного образца, степени насыщенности водой, длительности циклов. Лабораторные условия отличаются от естественных способами высушивания материала. В искусственно созданной среде образец пропитывается водой, а реальные объекты подвергаются сушке на солнце на протяжении всего теплого периода года.

Цель лабораторных испытаний бетонной смеси — демонстрация «поведения» продукта в природных условиях. Результаты опытов должны подтверждать ожидаемую реакцию на влияние внешних факторов. Но в ряде случаев достоверность результатов теряется. В частности, в лаборатории бетон может терять прочность, а в естественной среде такого процесса не происходит. Испытания на морозостойкость бетона (ГОСТ 10060.1-95, ГОСТ 10060.2-95, ГОСТ 10060.3-95, ГОСТ 10060.4-95) детально расписаны в соответствующих документах.

mosbetone.ru

Морозостойкость. Как определяется морозостойкость различных строительных материалов (бетона, щебня)? От чего зависит?

Морозостойкость — способность насыщенного водой материала сохранять физико-механические свойства при попеременном замораживании и оттаивании.

Морозостойкость строительного материала характеризуется маркой по морозостойкости: числом циклов попеременного замораживания и оттаивания образцов бетона, после которых сохраняются первоначальные физико-механические свойства в нормируемых пределах: как правило, потеря массы и (или) прочности.

Щебень Полученные пробы промывают и высушивают до постоянной массы. Затем каждую пробу данной фракции равномерно насыпают в металлический сосуд и заливают водой, имеющей температуру 20±5 °С. Через 48 ч сливают воду из сосуда, помещают щебень в морозильную камеру и доводят температуру в камере до (-18±2) °С. Продолжительность одного цикла замораживания при такой температуре составляет 4 ч. После этого сосуд с щебнем вынимают из морозильной камеры и помещают в ванну с водой с температурой 20±5 °С и выдерживают при этой температуре до полного оттаивания щебня, но не менее 2 ч. Далее циклы испытания повторяют.

После 15, 25 и каждых 25 циклов попеременного замораживания и оттаивания пробу щебня высушивают до постоянной массы, просеивают через контрольное сито, на котором она полностью оставалась перед испытанием, взвешивают остаток на сите и вычисляют потерю массы Am, %, с точностью до 0,1% по формуле Морозостойкость бетона определяется на образцах кубической формы размером 100x100x100 мм или 150x150x150 мм при достижении им нормативной прочности на сжатие (как правило, после 28 суток твердения).

Контрольные и основные образцы перед замораживанием насыщают водой температурой 18±2 °С.

Для насыщения образцы погружают в жидкость на 1/3 их высоты на 24 ч, затем уровень жидкости повышают до 2/3 высоты образца и выдерживают в таком состоянии еще 24 ч, после чего образцы полностью погружают в жидкость на 48 ч таким образом, чтобы уровень жидкости был выше верхней грани образцов не менее чем на 20 мм.

Контрольные образцы через 2…4 ч после извлечения из ванны испытывают на сжатие.

Основные образцы загружают в морозильную камеру при температуре минус 18+2 °С и выдерживают при этой температуре не менее 2,5 ч для образцов с ребром 100 мм и не менее 3,5 ч для образцов с ребром 150 мм. Образцы после замораживания оттаивают в ванне с водой при температуре 18±2 °С в течение 2,0±0,5 ч и 3,0+0,5 ч соответственно в зависимости от размера образцов. В сутки должно проводиться не менее 1 цикла.

Количество циклов попеременного замораживания и оттаивания, после которых должно проводиться испытание на сжатие, устанавливается в зависимости от ожидаемой марки бетона по морозостойкости.

Марку бетона по морозостойкости принимают за соответствующую требуемой, если среднее значение прочности на сжатие основных образцов после установленного для данной марки количества циклов попеременного замораживания и оттаивания уменьшилось не более чем на 5 % по сравнению со средней прочностью на сжатие контрольных образцов.

Для цементных бетонов установлены следующие марки по морозостойкости: F25, F35, F50, F75, F100, F150, F200, F300, F400, F500, F600, F800. F1000. Зависит от физических свойств материала.

Назовите свойства, связанные с отношением материала к нагреванию. Единицы измерения. Численные значения. Примеры для различных материалов.

Теплопроводность(ккал/м*ч*градус,вода0,51),термостойкость,теплоёмкость(кДЖ/кг*градус вода=1), огнеупорность(градусы), огнестойкость(градусы). Теплопроводность сталь 50 . теплоёмкость сталь – 0,48

Теплопроводность. От чего зависит? В каких единицах измеряется. Численные значения теплопроводности для различных материалов. Для каких конструкций учитывается?

Теплопроводность (ккал/м*ч*градус) – это способность материала передавать через свою толщу тепло. Это явление возникает когда на противоположных поверхностях материала существует разность температур, например, на внешней и внутренней поверхностях стен здания. Зависит от строения и вещества материала, величины и характера пористости, влажности и др. Воздух – 0,02. Вода-0,51.Кирпич-0,75.гранит-2,5.Сталь-50. Учитывается для стен помещений, жилых строений и тд.

Объясните различие между огнестойкостью, огнеупорностью и теплостойкостью. Примеры.

Огнестойкость-способность материала не гореть. Огнеупорность-способность материала выдерживать длительное время действие высоких температур без деформации(без плавления). Термостойкость – способность материала сохранять эксплуатационные свойства при повышенных температурах: не деформируясь сохранять прочность.

Назовите механические и деформативные свойства материалов. Методы их определения.

Механические свойства отражают способность материала противостоять механическим воздействиям (нагрузкам) при эксплуатации. Нагрузки могут быть постоянными и временными. Св-ва: прочность твёрдость, стойкость при ударе, стойкость при истирании, износостойкость ,упругопластические и деформативные св-ва.

Релаксация — свойство материала самопроизвольно снижать напряжения при условии, что начальная ее личина деформации зафиксирована жесткими связями и остается неизменной. При релаксации напряжений может измениться характер начальной деформации, например из упругой постепенно перейти в необратимую ‘(пластическую), при этом изменения размеров не происходит. Такое исчезновение напряжений возможно за счет межмолекулярных перемещений и переориентации внутримолекулярной структуры. Время, в течение которого первоначальная величина напряжения снижается в е —2,718 раза (е — основание натуральных логарифмов), называют периодом релаксации. Период релаксации меняется от 1(Н0 с у материалов жидкой консистенции до 2-Ю10 с (десятки лет и более) — у твердых материалов (чем меньше, тем более деформативен материал).

Упругость — свойство материала принимать после снятия нагрузки первоначальную форму и размеры. Количественно упругость характеризуют пределом упругости, который условно приравнивают напряжению, при котором материал начинает получать остаточные деформации очень малой величины, устанавливаемой в технических условиях для данного материала.Вышеуказанные характеристики прочности в значительной степени являются условными: 1) они не учитывают фактора времени, т. е. продолжительности действия напряжений, что искажает величину истинной прочности материала; 2) размеры, форма, характер поверхности образцов материала, скорость нагружения, прикалывания боры и другие исходные данные в принятых методах условны. Предел прочности одного и того же материала может иметь различную величину в зависимости от размера образца, его формы, скорости приложения нагрузки и конструкции прибора, на котором испытывались образцы.

Твердость — свойство материала сопротивляться проникновению в него другого более твердого материала. Для определения твердости материалов в зависимости от их вида и назначения существует ряд методов. Твердость каменных материалов однородного строения определяют по шкале Мооса, которая составлена из 10 минералов с условным показателем твердости от 1 до 10 (самый мягкий тальк— 1, самый твердый алмаз— 10). Показатель твердости испытуемого материала находится между показателями твердости двух соседних минералов, из которых один царапает испытываемый материал, а другой оставляет черту на образце материала. Твердость металла, бетона, пластмасс определяют вдавливанием в испытуемый образец под определенной нагрузкой и в течение определенного времени стандартного стального шарика. За характеристику твердости в этом случае принимают отношение нагрузки к площади отпечатка. Показатели твердости, полученные разными способами, нельзя сравнивать друг с другом. Высокая прочность материала не всегда говорит о его твердости (например, древесина по прочности при сжатии равнозначна бетону, а ее твердость значительно меньше, чем у бетона).

Истираемость — свойство материала сопротивляться истирающим воздействиям. Одновременное воздействие истирания и удара характеризует износостойкость материала. Оба эти свойства определяют различными условными методами: истираемость — на специальных кругах истирания, а износ — с помощью вращающихся барабанов, куда вместе с пробой материала часто загружают определенное количество металлических шаров, усиливающих эффект измельчения. За характеристику истираемости принимают потерю массы или объема материала, отнесенных к 1 см2 площади истирания, а за характеристику износа — относительную потерю массы образца в процентах от пробы материала.

Рекомендуемые страницы:

lektsia.com

Определение морозостойкости бетона и методы контроля

Морозостойкость – показатель, определяющий способность строительных материалов насыщенных водой не терять своих физических и эксплуатационных свойств при многократных замораживаниях и последующих размораживаниях. Для принятия решения об использовании той или иной марки морозостойкости бетона в строительной конструкции необходимо конкретизировать климатические условия её эксплуатации:

- среднюю температуру самого холодного месяца в году,

- годовое количество циклов замораживания – размораживания,

- с какой водой будут контактировать бетоны (с обычной или насыщенной минеральными солями).

Что влияет на морозостойкость бетона?

Факторы, оказывающие значительное влияние на параметры морозостойкости бетона:

- Пористость структуры материала. Чем она выше, тем больше вероятность проникновения в эти поры влаги и потери бетоном эксплуатационных свойств после некоторого количества циклов заморозки и оттаивания. Для минимизации пористости бетона в состав добавляют специальные компоненты.

- На показатели морозостойкости оказывает влияние конечная прочность бетона (чем прочнее бетон, тем сложнее его разрушить).

- Водоцементное соотношение (чем оно меньше, тем устойчивее бетон к циклам заморозки – оттаивания) и т.д.

Соответственно, пропорции при производстве материалов должны быть такими, чтобы обеспечить оптимальное соотношение всех компонентов, способных повлиять на его эксплуатационные свойства при прохождении циклов заморозки и размораживания.

Как определяется морозостойкость бетона?

Определение морозостойкости бетона производится согласно регламенту, описанному ГОСТ 10060-2012, которым предусмотрено две марки морозостойкости F1 и F2. Марку F1 применяют для общестроительных бетонов (при испытаниях такие бетоны насыщают обычной водой). Марку F2 – для дорожных бетонных покрытий, а также бетонных покрытий аэродромов и морских сооружений, которые эксплуатируются под воздействием соляных растворов (антигололедные реагенты) и морской воды.

До проведения исследования контрольные образцы обязательно насыщают водой или раствором хлорида натрия путем погружения в жидку среду на определенный срок – на 1/3 на 24 часа, на 2/3 на 24 часа, полностью – на 48 часов.

Базовые методы

ГОСТ 10060-2012 описывает 2 варианта базового метода, включающих в себя следующие процедуры:

- Первый метод (для бетонов F1) основан на замораживании контрольных образцов в лабораторной морозильной камере при температуре –18С с последующим их размораживанием в водной среде. Перед испытанием испытываемые элементы насыщают влагой в специальном резервуаре с температурой воды +20С. Размораживание производят в ванне, оснащенной термостатом для подогрева жидкости при падении ее температуры ниже заданных значений (+20С).

- Второй метод (для бетонов F2) предполагает проведение испытаний по аналогичной схеме с использованием раствора хлорида натрия в пятипроцентной концентрации для насыщения образцов влагой. Оттаивание также производят с использованием раствора, аналогичного тому, что был использован при подготовке к испытаниям.

Ускоренные методы

Ускоренные методы определения значения морозостойкости бетона также имеют 2 варианта, которые подразумевают насыщение в обоих случаях образцов раствором хлорида натрия:

- Это, по терминалогии ГОСТ 10060-2012, второй метод (для бетонов F1, кроме легких бетонов с плотностью менее 1500 кг/м3) –основан на циклах (воздушная среда –18 С) – (раствор хлорида натрия +20 С).

- И третий метод (для бетонов F1 и F2, кроме легких бетонов с плотностью менее 1500 кг/м3) – основан на циклах (раствор хлорида натрия –50 С) – (раствор хлорида натрия +20 С).

Прибор «БЕТОН-ФРОСТ» – оперативное определение морозостойкости бетона

Согласно приложению ГОСТ 10060-2012 на практике можно применять и другие методы установления морозостойкости бетона с учетом регламентированого коэффициента перехода. В основу работы прибора БЕТОН-ФРОСТ выпускаемого компанией ИНТЕРПРИБОР положен дилатометрический метод – один из таких распространённых косвенных методов определения морозостойкости бетона. Оперативное определение морозостойкости бетона прибором БЕТОН-ФРОСТ даёт существенное временное преимущество в сроках подбора и корректировки состава бетонной смеси.

www.interpribor.ru

Определение морозостойкости бетона

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения, без определенного снижения прочности, а в ряде случаев – без определенной потери массы.

Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без видимых признаков разрушения и определенного снижения прочности и потери массы.

Существуют следующие методы определения морозостойкости бетона:

1. Базовый для всех видов бетона, кроме бетонов дорожных и аэродромных покрытий.

2. Базовый для бетонов дорожных и аэродромных покрытий и ускоренный для других видов тяжелого бетона.

3. Ускоренный для бетонов дорожных и аэродромных покрытий и других видов тяжелого бетона.

4. Ускоренный при однократном замораживании – дилатометрический.

5. Ускоренный при однократном замораживании – структурно-механический.

Четвертый и пятый методы применяются для всех бетонов, кроме бетонов дорожных и аэродромных покрытий, при этом последний метод предназначен для оценки морозостойкости бетона при подборе и корректировке его состава и не применяется для контроля этого показателя качества бетона.

В данной работе рассматриваются первые три метода определения морозостойкости бетона как наиболее часто применяемые на практике.

Размеры и количество образцов, а также среда для их испытаний в каждом из этих методов приведены в таблице 11.

Контрольными называют образцы, которые испытывают на сжатие через 2-4 ч после первоначального насыщения водой или водным раствором соли.

Основными называют образцы, которые испытывают на сжатие через

2-4 ч после проведения заданного количества циклов попеременного замораживания в морозильной камере и оттаивания в ванне с водой или водным раствором соли. Первоначальное насыщение образцов бетона водой или водным раствором соли производится при температуре (18+2)°С путем погружения в ванну с водой или водным раствором соли на 1/3 их высоты с последующим выдерживанием в течение 24 ч, затем погружением на 2/3

высоты с выдерживанием 24 ч и, наконец, полным погружением (образцы должны быть окружены водой со всех сторон слоем не менее 20 мм) с выдерживанием в течение 48 ч.

Таблица 11

Размеры и количество образцов, среда для их испытаний

| Метод определе- ния морозо- стойкости | Размеры образцов-кубов, мм | Среда | Число образцов | |||

| насы-щения | заморажи-вания | оттаи-вания | контроль-ных | основ-ных | ||

| 100x100x100 или 150x150x150 100x100x100 или 150x150x150 100x100x100 или 70x70x70 | Вода 5%- ный раствор NaCl 5%- ный раствор NaCl | Воздух Воздух 5%- ный раствор NaCl | Вода 5%- ный раствор NaCl 5%- ный раствор NaCl |

Режимы замораживания и оттаивания образцов в первом и втором методах приведены в табл. 12.

Таблица12

Режимы замораживания и оттаивания образцов в первом и втором методах

| Размеры образцов | Режимы | |||

| замораживания | оттаивания | |||

| время, не менее, ч | температура 0С | время, ч | температура 0С | |

| 100x100x100 150x150x150 | 2,5 3,5 | -(18±2) | 2±0,5 3±0,5 | +(18±2) |

В третьем методе замораживание ведут так: понижают температуру до минус 50-55°С в течение (2,5±0,5) ч, затем выдерживают при этой температуре еще (2,5±0,5) ч, затем повышают температуру до минус 10°С в течение

(1,5±0,5) ч и после этого выгружают из морозильной камеры. Оттаивание ведут в течение в (2,5±0,5) ч при температуре +(18+2)0С.

При замораживании кубов с ребром 70 мм время понижения и выдерживания температуры, а также оттаивание образцов уменьшают на 1 час.

В первом и втором методах воду или водный раствор соли в ванне для оттаивания меняют на свежий через каждые 50 циклов, а в третьем методе ─ через каждые 5 циклов.

Количество циклов замораживания и оттаивания, после которых должно производиться испытание образцов на сжатие, а такжеопределяться потеря массы для бетонов дорожных и аэродромных покрытий, для заданной марки бетона по морозостойкости приведено в таблице 13.

Марку бетона по морозостойкости считают соответствующей требуемой, если снижение средней прочности основных образцов после установленного числа циклов замораживания и оттаивания по сравнению со средней прочностью контрольных образцов будет не более чем на 5 %, а для бетона дорожных и аэродромных покрытий кроме того не должно быть потери массы более чем на 3 %. В первом и втором методах устанавливается промежуточное число циклов, после которых должно производиться испытание основных образцов на сжатие.

Если среднее значение прочности образцов после промежуточных циклов будет меньше средней прочности контрольных образцов более чем на 5 % или для бетонов дорожных и аэродромных покрытий потеря массы будет больше чем на 3 %, то дальнейшее испытание следует прекратить и марку бетона по морозостойкости считать не соответствующей требуемой.

Испытание бетона на морозостойкость классическими (базовыми) методами имеет особенность, связанную с поведением цементной составляющей в процессе испытаний. В бетоне, даже после набора им марочной прочности, остается заметное количество зерен цемента, не полностью прореагировавших с водой, т.е. способных к твердению. Гидратация этой части при испытании на морозостойкость может происходить в период оттаивания образцов в воде. Таким образом, в процессе испытаний одновременно протекают два конкурирующих процесса: деструктивный ─ разрушение цементного камня при замораживании, и конструктивный ─ рост прочности цементного камня во время нахождения образцов в воде. в начале испытаний суммарный эффект может быть положительным, т.е. прочность бетона даже увеличивается. Затем начинает превалировать процесс деструкции, и прочность снижается. Поэтому при испытании бетона на морозостойкость по базовым методам нормативная потеря прочности, указывающая на окончание испытаний, составляет всего 5% от начальной прочности бетона, в то время как при испытании кирпича нормативная потеря прочности составляет 15%.

Таблица 13

Марка бетона по морозостойкости

| Метод испытания | Число циклов замораживания-оттаивания для бетона марки | |||||||||||

| F50 | F75 | F100 | F150 | F200 | F300 | F400 | F500 | F600 | F800 | F1000 | ||

| Первый метод | 35 * | 50 | 75 | 100 | 150 | 200 | 300 | 400 | 500 | 600 | 800 | |

| Второй метод | Для бетонов дорож-ных и аэродромных покрытий | 35 | 50 | 75 | 100 | 150 | 200 | 300 | 400 | 500 | 600 | 800 |

| Ускоренный для других бетонов | — | -. | -. | 20 | 30 | 45 | 75 | 110 | 150 | 200 | 300 | |

| Третий метод | Ускоренный для бетонов дорожных и аэродромных покрытий | - | - | |||||||||

| Ускоренный для других бетонов | - |

* — Над чертой указано число циклов, после которого производится промежуточное испытание, под чертой – число циклов, соответствующее марке бетона по морозостойкости.

Контрольные вопросы

1. Какими показателями характеризуют качество тяжелого бетона?

2. Что такое класс и марка бетона по прочности на сжатие?

3. Как изготавливают и испытывают образцы для определения прочности бетона на сжатие?

4. Как рассчитывают прочность отдельных образцов и среднюю прочность бетона на сжатие?

5. В чем заключается принцип определения прочности бетона неразрушающими методами? Какими они бывают?

6. Как строится градуировочная зависимость в неразрушающих методах испытаний бетона?

7. Какой метод неразрушающих механических испытаний реализуется с помощью молотка Кашкарова?

8. Каким методом и как определяют прочность бетона на сжатие с помощью склерометра ОМШ-1?

9. Что такое морозостойкость материала, чем она характеризуется и от чего зависит?

10. Какие существуют методы определения морозостойкости бетонов?

11. Как определяется морозостойкость всех видов тяжелого бетона, кроме бетонов дорожных и аэродромных покрытий?

12. Как определяется морозостойкость бетонов дорожных и аэродромных покрытий?

VI. ДРЕВЕСНЫЕ МАТЕРИАЛЫ

Древесиной называют освобожденную от коры ткань волокон, которая содержится в стволе дерева.

Древесина обладает рядом ценных свойств: небольшой плотностью, высокой прочностью, малой теплопроводностью, гибкостью и упругостью, высоким коэффициентом конструктивного качества. Однако при использовании древесины в строительстве необходимо учитывать такие недостатки этого материала, зависящие от его строения и состава, как неоднородность свойств по объему и направлению (анизотропия), гигроскопичность, приводящая к изменению размеров, короблению и растрескиванию, загнивание во влажных условиях и возгорание при действии высоких температур.

Лабораторная работа №10

infopedia.su

Как правильно применить надбавку за морозостойкость и водонепроницаемость

Помогите, пожалуйста, разобраться в том, как правильно применить надбавку за морозостойкость и водонепроницаемость?

По проекту укладывается бетон марки В20 F150 W8.

Стоимость работ определяется по ФБР в редакции 2014 года.

Ответ

Если в регионе выпускается Сборник средних сметных цен, то в сметной документации стоимость бетона с нужной характеристикой по морозостойкости и водонепроницаемости следует учесть по сметной цене, указанной в данном Сборнике. Например, в выпускаемом Санкт-Петербургским Региональным центром по ценообразованию в строительстве ежемесячном Сборнике «Сметные цены в строительстве», приводятся базисные, а также текущие оптовые и сметные цены на бетоны с разными характеристиками (по назначению, маркам, морозостойкости и водопроницаемости).

За расценкой в текущем уровне цен учитывается бетон с необходимыми характеристиками по прочности и водонепроницаемости, и в таком случае надбавки учитывать не нужно.

При определении стоимости работ по ФЕР в редакции 2014 года необходимо воспользоваться пунктами 4, 5 и 6, а также таблицами 1 и 2 приложения 4 к Сборнику «Федеральные сметные цены на материалы, изделия и конструкции, применяемые в строительстве» (ФССЦ) часть IV:

Таблица 1

Проектные марки бетона в возрасте 28 суток

| По прочности на сжатие | По морозостойкости, (Мрз) | По водонепроницаемости, (МПа) |

| 150 | 50 | - |

| 200 | 50 | - |

| 250 | 100 | 0,2 |

| 300 | 150 | 0,2 |

| 350 | 150 | 0,4 |

| 400 и более | 200 | 0,4 |

5. Если к бетонам на портландцементе предъявляются требования по морозостойкости или по водонепроницаемости выше указанных в табл. 1 для соответствующих марок по прочности на сжатие, к оптовой цене применяется надбавка за 1 м3 бетона в плотном теле по табл. 2.

Таблица 2

| Виды бетона | Надбавка, % |

| По морозостойкости — за каждые 50 циклов попеременного замораживания и оттаивания (за неполные 50 циклов пересчет производится): |

|

| Мрз до 200 | 1,0 |

| Мрз выше 200 | 2,0 |

| По водонепроницаемости — за каждые 0,2 МПа давления воды: | |

| МПа до 0,4 | 1,0 |

| МПа выше 0,4 | 1,5 |

6. При применении надбавки по морозостойкости пересчет по водонепроницаемости не производится. Скидки за пониженные требования по морозостойкости и водонепроницаемости по сравнению с данными табл. 1 не применяются.».

Справочно приводим таблицу соотношения классов класса бетона и его марок по прочности

| Класс бетона по прочности | Ближайшая марка бетона по прочности | Класс | марка |

| В3,5 | М50 | В35 | М450 |

| В5 | М75 | В40 | М550 |

| В7,5 | М100 | В45 | М600 |

| В10 | М150 | В50 | М700 |

| В12,5 | М150 | В55 | М750 |

| В15 | М200 | В60 | М800 |

| В20 | М250 | В65 | М900 |

| В22,5 | М300 | В70 | М900 |

| В25 | М350 | В75 | М1000 |

| В27,5 | М350 | В80 | М1000 |

| ВЗ0 | М400 | - | - |

В цене бетона марки В20 (М250) учтена марка бетона по морозостойкости F100 и по водонепроницаемости — 0,2 МПа (W2).

Особенностью таблицы 2 является то, что применяться может одна из надбавок: по морозостойкости или по водонепроницаемости.

Текст пункта 6 «при применении надбавки по морозостойкости пересчет по водонепроницаемости не производится» часто трактуется так, что если учитывается надбавка по морозостойкости, то надбавки по водонепроницаемости учитывать не следует. Текст пункта 6 отражает вопрос с надбавками при жилищно-гражданском строительстве, когда определяющим фактором является требование по морозостойкости. При строительстве гидротехнических сооружений, тоннелей и иных подземных и заглубленных сооружений, например, заглубленных многоярусных паркингов, определяющим фактором является водонепроницаемость.

В том случае, если применяется марка бетона и по морозостойкости и по водонепроницаемости выше, чем учтено в таблице 1 приложения 4, нужно учитывать ту надбавку, которая будет больше.

Таким образом, для бетона В20 F150 W8 необходимо рассчитать, дополнительно к оптовой цене, надбавки за повышенные требования:

- по морозостойкости между марками бетона по морозостойкости F150 (по проекту) и F100 (по табл. 1 для бетона В20 (М250)). С учетом того, что за каждые 50 циклов попеременного замораживания и оттаивания при Мрз до 200 применяется согласно табл. 2 надбавка в размере I % к оптовой цене за 1 м бетона, приведенной в ФССЦ, получим надбавку в размере 1 %

150-100 = 50

50/50 = 1

1 х 1% = 1%;

- по водонепроницаемости между марками бетона по водонепроницаемости 0,8 МПа (по проекту) и 0,2 МПа (по табл. 1 для бетона В20 (М250)). С учетом того, что за каждые 0,2 МПа (при МПа выше 0,4) применяется согласно табл. 2 надбавка в размере 1,5 % к оптовой цене за 1 м бетона, приведенной в ФССЦ, получим надбавку в размере 4 5 %

0,8 — 0,2 = 0,6

0,6/ 0,2 = 3

3 х 1,5 =4,5%.

Учитывая, что надбавка по водонепроницаемости оказалась выше, чем надбавка по морозостойкости, к оптовой цене за 1 м3 бетона В20 (М250), приведенной в ФССЦ, следует применить надбавку в размере 4,5 %.

smetnoedelo.ru