2.4. Определение марки и класса бетона

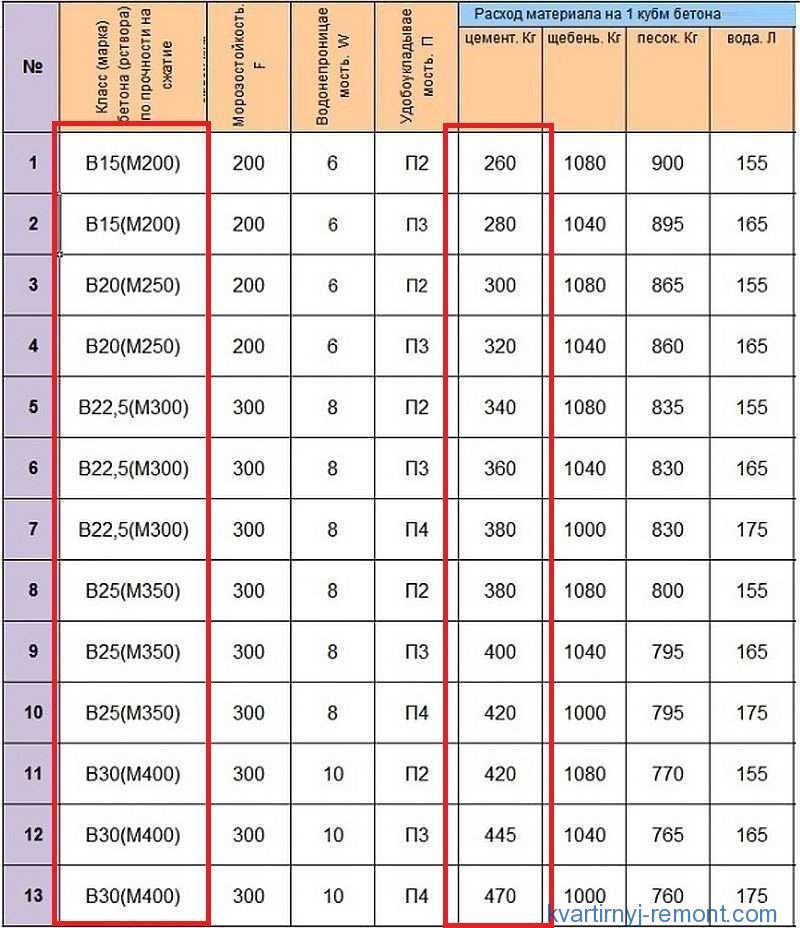

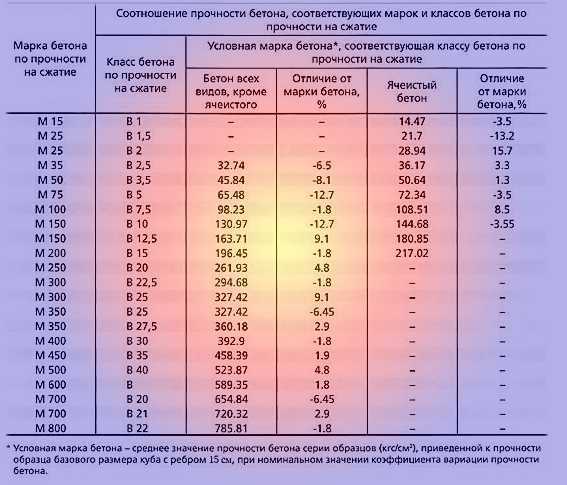

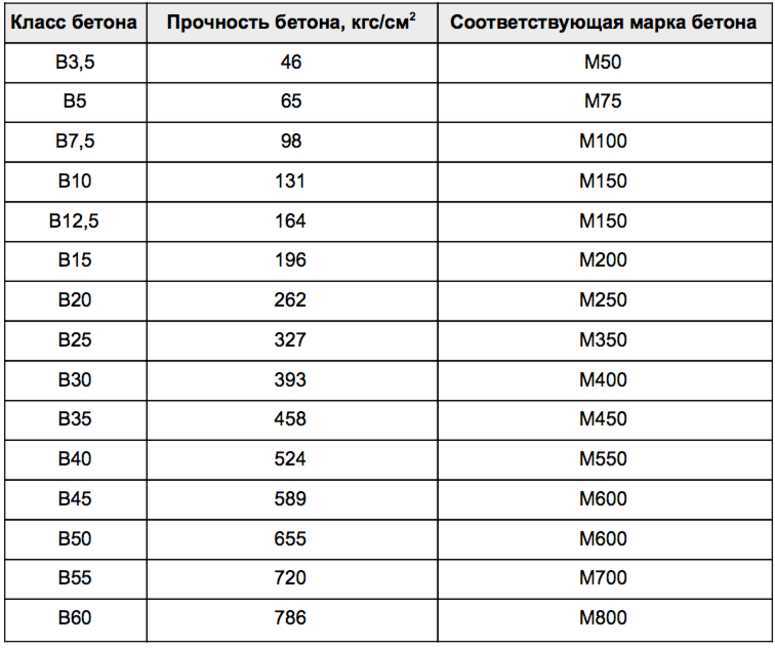

Основной качественной характеристикой бетона является его марка. Она определяется пределом прочности при сжатии стандартных образцов-кубов (приложение 6), размеры которых зависят от наибольшей крупности зерен заполнителя, изготовленных из бетонной смеси и выдержанных до испытания в течение 28 сут в нормальных условиях (ГОСТ 10180—90). Кроме того, марка бетона в конструкциях может быть определена без их разрушения механическими или физическими методами. Тяжелый бетон имеет следующие марки:М50, М100, М150, М200, М250, М300, М350, М400, М450, М500, М550, М600, М700, М800. Класс бетона находят по величине гарантированной прочности на сжатие с обеспеченностью 0,95. Между классом бетона и его средней прочностью существует следующая зависимость:

, (15)

где В – класс бетона по прочности; R – средняя прочность бетона, МПа, t – коэффициент, характеризующий принятую при проектировании обеспеченность класса бетона;

Соотношения между классами бетона по прочности на сжатие и марками приведены в прил. 6.

Предел прочности при сжатии бетона по результатам испытания образцов-кубов. Образцы изготовляют в разборных чугунных или стальных формах со строганой или шлифованной внутренней поверхностью. Формы должны быть достаточно жесткими, не деформирующимися во время формования образцов, с соединениями элементов, исключающими потерю цементного молока при формовании. Размер собранных форм необходимо строго выдерживать, не допуская отклонений по длине ребер внутри куба более 1 %. Углы между гранями прямоугольных форм должны быть прямыми.

Перед укладкой

бетонной смеси формы очищают от остатков

бетона, а внутреннюю поверхность

смазывают отработанным минеральным

маслом или смазкой, например ОЭ-2,

препятствующей сцеплению затвердевшего

бетона с поверхностью форм. Укладка

бетонной смеси в формы должна быть

закончена не позднее чем через 15 мин

после приготовления смеси.

Методы укладки и уплотнения бетонной смеси в формах зависят от ее подвижности. Особо подвижную бетонную смесь с осадкой конуса более 12 см укладывают и формы в два слоя равной толщины и каждый слой уплотняют штыкованием металлическим стержнем диаметром 16 мм по спирали от краев к центру образцов.

При штыковании нижнего слоя стержень должен достигать дна формы, при штыковании второго слоя стержень должен проникать на глубину 2–3 см в лежащим слой. Число штыкований каждого слоя бетонной принимают из расчета 10 погружений стержня на каждые 100 см2 поверхности. По окончании штыкования верхнего слоя избыток бетона срезают металлической линейкой вровень с краями формы, а поверхность образца заглаживают.

Для

пластичных и жестких бетонных смесей,

уплотняемых при формовании изделий

вибрированием, образцы изготовляют

также с применением вибрирования.

Бетонную смесь укладывают в форму с

некоторым избытком, после чего форму

устанавливают на стандартную лабораторную

виброплощадку и закрепляют зажимами. Затем включают виброплощадку и

секундомером фиксируют время вибрирования.

Вибрирование должно продолжаться до

прекращения оседании бетонной смеси,

выравнивания ее поверхности и появления

на ней цементного молока, но не менее

времени, которое соответствует показателю

жесткости, увеличенному на 30 с.

Затем включают виброплощадку и

секундомером фиксируют время вибрирования.

Вибрирование должно продолжаться до

прекращения оседании бетонной смеси,

выравнивания ее поверхности и появления

на ней цементного молока, но не менее

времени, которое соответствует показателю

жесткости, увеличенному на 30 с.

После

уплотнения образцы в формах, покрытых

влажной тканью, хранят в помещении при

температуре 20±2 °С в течение 1 сут, затем

их вынимают из форм, маркируют и до

момента испытания помещают в камеру

нормального твердения при температуре

20±2 °С с относительной влажностью не

менее 95%. Образцы в камере укладывают

на стеллажи в один ряд по высоте с

промежутками между ними, обеспечивающими

омывание каждого образца воздухом.

Увлажнять их непосредственным орошением

водой не следует. В том случае, если

железобетонные изделия изготовляют с

применением тепловой обработки, все

образцы в формах подвергают одновременному

обогреву в тех же условиях, что и изделия,

после чего их освобождают из форм и

хранят в нормальных условиях до момента

испытания.

Предел прочности при сжатии образцов определяют следующим образом. Образцы извлекают из камеры влажного хранения, осматривают и обнаруженные на опорных гранях дефекты в виде наплывов удаляют шильником или шлифовальным кругом, а мелкие раковины заполняют густым цементным тестом. Затем определяют рабочее положение образца при испытании и отмечают краской или мелом грани, которые будут прилегать к опорам. Опорные грани выбирают так, чтобы сжимающая сила при испытании образца была направлена параллельно слоям укладки бетонной смеси в форму. Образцы-кубы измеряют металлической линейкой с точностью до 1 мм, а затем взвешивают на технических весах. Рабочую площадь сечения образца в квадратных сантиметрах определяют как среднее арифметическое обеих опорных граней.

Во

время испытания образец устанавливают

одной из граней на нижнюю опорную плиту

пресса центрально по оси последнего.

Затем включают электродвигатель

гидравлического привода пресса.

Нагружение образцов производят непрерывно

со скоростью, обеспечивающей повышение

расчетного напряжения в образце до его

полного разрушения в пределах (0,6±0,4)

МПа/с.

Предел прочности при сжатии бетона Rб, Па (кгс/см2), определяют как отношение разрушающей силы Р, Н (кгс), к первоначальной площади поперечного сечения образца S, м2 (см2), и вычисляют по формуле

.

(16)

Предел прочности при сжатии бетона в серии образцов определяют как среднее арифметическое значение в серии:

из двух образцов – по двум образцам;

из трех образцов – по двум наибольшим по прочности образцам;

из четырех образцов – по трем наибольшим по прочности образцам;

из шести образцов – по четырем наибольшим по прочности образцам.

Марку

бетона определяют как предел прочности

при сжатии бетонного образца-куба с

длиной ребра 150 мм. При других значениях

длины ребра куба, предел прочности

пересчитывают, пользуясь соответственно

следующими коэффициентами (прил.

Прочность бетона в партии (МПа) вычисляют по формуле

, (17)

где Ri– единичное значение прочности бетона, МПа; n – общее число единичных значений прочности бетона в партии.

Однородность бетона по прочности характеризуется среднеквадратичным отклонением Sm и коэффициентом вариации Vm для всех видов нормируемой прочности.

При количестве образцов n > 6 среднеквадратичным отклонением Sm

находят по формуле; (18)

при n = от 2 до 6 – по формуле

, (19)

где Wm– размах

единичных значений прочности бетона в

контролируемой партии (МПа), определяемой

как разность между максимальным и

минимальным единичными значениями

прочности; α – коэффициент, зависящий

от n и принимаемой по табл.

Таблица

Число единичных значений | n | 2 | 3 | 4 | 5 | 6 |

Значение коэффициента | α | 1.13 | 1.69 | 2.06 | 2.33 | 2.5 |

Коэффициент вариации прочности бетона в партии в процентах вычисляют по формуле:

. (20)

С целью получения характеристики прочности бетона любого возраста можно воспользоваться приближенной эмпирической формулой

, (21)

где Rn – прочность бетона в возрасте n суток, МПа; R28 – прочность бетона в возрасте 28 суток, МПа;

n – число суток твердения бетона.

Данная формула применима для ориентировочного расчета прочности бетона на портландцементах средних марок в возрасте более 3 суток.

Рекомендуемая литература

Воробьев В. А. Строительные материалы : учеб. для инж.-строит. вузов / В. А. Воробьев. – Изд. 5-е, перераб. – М. : Высш. шк., 1973. – 376 с.

Попов Л. Н. Оценка качества строительных материалов : учеб. пособие / Л. Н. Попов, М. Б. Каддо, О. В Кульков. – 2-е изд., перераб. и доп. – М. : Высш. шк., 2004. – 287 с.

Горчаков Г. И. Строительные материалы / Г. И. Горчаков, Ю. М. Баженов. – М. : Стройиздат, 1986. – 688 с.

Комар А. Г. Строительные материалы / А. Г. Комар. – М. : Стройиздат, 1983. – 488 с.

Общий курс строительных материалов / под ред. А. И. Рыбьева. – М. : Высш. шк., 1987. – 504 с.

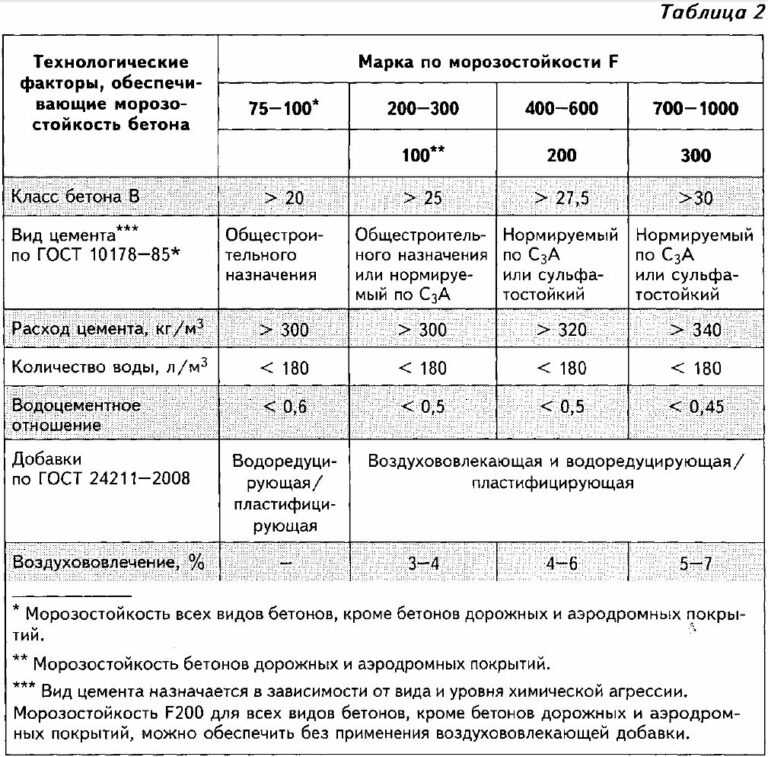

Методы и оборудование для определения морозостойкости бетона

Главная / Статьи / Методы и оборудование для определения морозостойкости бетона

Методы определения морозостойкости бетона описываются ГОСТ 10060-2012, которым заменена группа стандартов 10060. 0..4-95. Контроль и испытания бетона на морозостойкость необходим, как при разработке его новых сортов, тестировании добавок к составу и прочих инновационных разработок, так и при контроле качества бетонных изделий и конструкций.

0..4-95. Контроль и испытания бетона на морозостойкость необходим, как при разработке его новых сортов, тестировании добавок к составу и прочих инновационных разработок, так и при контроле качества бетонных изделий и конструкций.

Образцы бетона изготавливают по ГОСТ 22685-89, для проведения испытаний бетона на морозостойкость обычно выбирают кубы 100х100х100мм, хотя стандарт допускает и боле крупные кубы, со стороной 150мм.

Из существующих конструкций методом алмазного бурения изготавливают цилиндры диаметром от 60 до 150мм. Для испытаний требуется от 6 до 12 образцов.

Стандарт требует, чтобы испытания образцов проводились непрерывно. В случае, когда возникает вынужденный перерыв более суток, образцы необходимо помещать на холодильное хранение при температуре не выше минус 10°С, для чего может понадобиться камера холода.

Количество циклов испытаний может составлять от 2 до 1000, в зависимости от марки бетона по морозостойкости.

Требования к оборудованию для испытаний на морозостойкость по ГОСТ10060‑2012 предписывают следующие метрологические характеристики климатической камеры для испытаний бетона:

- Неравномерность температурного поля в воздухе полезного объема камеры не более 3°С. Строго говоря, температурное поле — это термин из математической физики, ничего общего с испытательным климатическим оборудованием не имеющий. Этот термин эквивалентен градиенту температуры по ГОСТ 53618-2009 т.к. в тексте стандарта поясняется как «разность температуры в отдельных зонах по объему камеры».

- Температура замораживания (минус 18 или минус 50 в зависимости от метода и марки бетона) задается с допуском ±2°С. Этот допуск эквивалентен термину «отклонение достигнутого значения температуры в камере от заданного» по ГОСТ 53618-2009.

Различают 2 способа и 3 метода, итого 5 вариантов испытаний бетона на морозостойкость, параметры которых приведены в таблице ниже.

|

Метод и марка бетона по морозо- стойкости |

Условия испытания | Вид бетона | ||

| Среда насыщения |

Среда и темпе- ратура замора- живания |

Среда и темпе- ратура оттаивания |

||

| Базовые методы | ||||

| Первый | Вода | Воздушная, минус (18±2) °С | Вода, (20±2) °С | Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся при действии минерализованной воды |

| Второй | 5%-ный водный раствор хлорида натрия | Воздушная, минус (18±2) °С | 5%-ный водный раствор хлорида натрия, (20±2) °С | Бетоны дорожных и аэродромных покрытий и бетоны конструкций, эксплуатирующихся при действии минерализованной воды |

| Ускоренные методы | ||||

| Второй | 5%-ный водный раствор хлорида натрия | Воздушная, минус (18±2) °С | 5%-ный водный раствор хлорида натрия, (20±2) °С | Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий, бетонов конструкций, эксплуатирующихся при действии минерализованной воды, и легких бетонов марок по средней плотности менее D1500 |

| Третий | 5%-ный водный раствор хлорида натрия | 5%-ный водный раствор хлорида натрия, минус (50±2) °С | 5%-ный водный раствор хлорида натрия, (20±2) °С | Все виды бетонов, кроме легких бетонов марок по средней плотности менее D1500 |

Порядок проведения испытаний для всех методов аналогичный:

- Изготовление образцов

- насыщение образцов водой

- испытания образцов и обработка результатов

-

помещение образцов в контейнерах (или без контейнеров) в камеру для испытания бетонов и достижение температуры замораживания (в зависимости от метода).

- выполнение заданного количества циклов замораживания и оттаивания в зависимости от марки бетона. Время замораживания и оттаивания определяется в зависимости от размера образцов.

- испытания образцов

- обработка результатов и оформление протокола испытаний

- заключение о результатах испытаний, определение марки бетона по морозостойкости

Особенности: оттайка должна производиться в ванне при температуре 20°С, воду в ванне меняют каждые 100 циклов.

Итак, рассмотрим испытания бетона марки F300 по второму базовому методу с целью определить, сколько времени потребуют данные испытания у сотрудников лаборатории.

| Действие | Время, сутки |

| Изготовление образцов | 5 |

| насыщение образцов водой | 4 |

| испытания образцов и обработка результатов | 0,5 |

помещение образцов в контейнерах (или без контейнеров) в камеру для испытания бетонов и достижение температуры замораживания (в зависимости от метода). |

0 |

| выполнение заданного количества циклов замораживания и оттаивания в зависимости от марки бетона. Время замораживания и оттаивания определяется в зависимости от размера образцов. | 75 |

| обработка результатов и оформление протокола испытаний | 0,5 |

| ИТОГО | 160 |

Рассмотрев данную таблицу можно сделать вывод о том, что основное время занимает выполнение циклов оттайки и замораживания. Для образцов со стороной 100мм, время замораживания составляет 2.5 часа, оттайки 2 часа.

С учетом времени достижения температуры минус 18 (около 30 минут), времени, необходимого на выемку и обратную загрузку образцов (еще около 30 минут) – можно сказать что полный цикл составит 5.5 часов, округляем до 6 и получаем максимум 4 цикла в сутки.

При 8-ми часовом рабочем дне провести 2 цикла за 1 день невозможно. Чтобы выполнить требования ГОСТа – потребуется лаборатория с круглосуточным режимом работы.

Чтобы выполнить требования ГОСТа – потребуется лаборатория с круглосуточным режимом работы.

Если такого графика в лаборатории нет – можно попробовать сделать плавающий график для некоторых сотрудников, и организовать 12-часовой рабочий день, т.е. провести не 4 а 2 испытания в сутки. Таким образом с 75 суток продолжительность циклов возрастает до 150-ти то есть уже полгода.

Современная камера для испытания бетонов REOCAM TC-150Ct позволяет минимизировать время циклов испытаний до 60 суток, благодаря полной автоматизации процесса.

Рабочий объем камеры для бетонов представляет собой горизонтальную ванну, которая может наполняться водой (или солевым раствором) с автоматическим контролем уровня.

Емкость для раствора может поставляться в комплекте. Образцы устанавливаются на подвижной полке, что гораздо удобнее, по сравнению с традиционной испытательной камерой, и автоматически подаются внутрь рабочего объема.

Запуская цикл испытаний, оператор может быть уверен, что испытательная камера самостоятельно проведет цикл замораживания, затем наполнит ванну жидкостью для оттайки и повторит эти мероприятия необходимое количество раз.

Протокол испытаний будет записан на USB накопитель с заданным периодом записи, что может быть важно при документировании процесса испытаний бетонов ответственного назначения.

Разумеется, стоимость специализированной камеры для испытаний бетонов выше, чем традиционной испытательной камеры, однако сокращение затрат на оплату труда сотрудников лаборатории может явиться решающим факторам при выборе именно этой модели.

По нашим оценкам, окупаемость разницы в стоимости камеры для бетонов по сравнению с традиционной климатической камерой не более полугода.

При этом достигается более высокая скорость и качество проводимых испытаний, исключается человеческий фактор, появляется возможность удалённого мониторинга процесса испытаний.

Преимущества и особенности камеры для испытания бетонов производства НПФ «РЕОМ»:

- Контейнеры для образцов входят в комплект поставки.

-

По согласованию с Заказчиком, в камере, помимо свовбодно конфигурируемых программ, могут быть предустановлены программы для испытаний выбранных марок бетона.

- Испытательная камера имеет компактные размеры, позволяющие транспортировать ее через стандартные дверные проемы.

- Помимо основного датчика температуры, устанавливается датчик температуры образца, позволяющий проводить испытания по приложению А к ГОСТ 10060-2012

- Камера может пройти первичную аттестацию как испытательное оборудование по ГОСТ 8.568-97 (при необходимости по ГОСТ Р В 0008.002-2013), что необходимо для документального подтверждения ее метрологических характеристик.

Затвердевание бетона: какое оборудование вам подходит?

Содержание:

- Определение отверждения бетона

- Начальное отверждение

- Окончательное отверждение

- Методы отверждения бетона

- Оборудование для помещений для отверждения во влажных условиях

- Оборудование для отверждения водой 18 Что такое отверждение бетона

Отверждение и Развитие прочности бетона представляет собой сложный процесс химической гидратации, который начинается в момент контакта воды с ингредиентами цемента.

Успешный отбор проб, отверждение и испытание бетона на прочность зависят от соблюдения правил, установленных самим процессом.

Успешный отбор проб, отверждение и испытание бетона на прочность зависят от соблюдения правил, установленных самим процессом.Ранний (зеленый) бетон очень чувствителен к возмущениям и колебаниям температуры. В результате отверждение образцов осуществляется в два этапа:

- Первичное отверждение в первые сутки-двое происходит на стройплощадке. Сразу после формовки свежие образцы бетона помещаются в защищенную среду, где они набирают достаточную прочность, чтобы их можно было транспортировать в испытательную лабораторию.

- Попав в лабораторию, образцы извлекаются из форм и начинают более длительную фазу окончательного отверждения.

Начальное отверждение или отверждение в полевых условиях

Еще один день в офисе или, в данном случае, на строительной площадке, и образцы прочности бетона, которые вы только что изготовили, начали свое первоначальное отверждение.

ASTM C31 и AASHTO T 23 «Практика изготовления и отверждения образцов для испытаний бетона в полевых условиях» четко определяют, что необходимо для этого периода менее 48 часов, когда образцы достигают окончательного схватывания и начинают набирать прочность:

ASTM C31 и AASHTO T 23 «Практика изготовления и отверждения образцов для испытаний бетона в полевых условиях» четко определяют, что необходимо для этого периода менее 48 часов, когда образцы достигают окончательного схватывания и начинают набирать прочность:- Необходимо предотвратить потерю влаги.

- Температура окружающей среды должна поддерживаться в пределах от 60°F до 80°F (от 16°C до 27°C) для большинства типов бетона.

Хотя на практике это не так четко указано, также известно, что удар, вибрация или другие нарушения на этом этапе напрямую влияют на набор прочности бетона, поэтому образцы также должны быть защищены от физических воздействий.

Контейнеры для выдерживания бетона созданы для удовлетворения потребностей в начальном выдерживании и повышения эффективности ваших полевых операций благодаря портативности и удобству. Доступны опции для нагрева, нагрева и охлаждения или контроля температуры и влажности образца путем погружения в циркулирующую воду.

Блоки легко транспортируются между проектами или хранятся в лаборатории между использованиями.

Блоки легко транспортируются между проектами или хранятся в лаборатории между использованиями.Окончательное отверждение в лаборатории

По окончании периода первоначального отверждения в полевых условиях образцы готовы к отправке обратно в испытательную лабораторию. Там они начинают заключительную фазу отверждения, пока не достигнут возраста 7 дней, 28 дней или более, прежде чем они будут проверены на прочность на сжатие или изгиб. Но как их хранить, чтобы они правильно вылечились и продолжали набирать силу, пока не будут проверены? Все это может быть очень сложным.

Адекватная защита образцов бетона от вибрации, толчков и экстремальных температур во время транспортировки имеет решающее значение и может повлиять на результаты испытаний на прочность, если ее не принять во внимание. Стойки Gilson для полимеризации в полевых условиях и стойки для транспортировки цилиндров защищают образцы и обеспечивают надежные результаты испытаний.

Точные испытания на прочность образцов бетона, цементного раствора и кирпичной кладки в форме цилиндров, балок или кубов начинаются с надлежащего отверждения в соответствии с требованиями соответствующих стандартов ASTM и AASHTO.

Референс-лаборатория бетона) — это невозможность поддерживать заданные температуры твердения и уровень влажности в лаборатории. Неправильные условия отверждения непосредственно препятствуют оптимальному набору прочности образцов бетона.

Референс-лаборатория бетона) — это невозможность поддерживать заданные температуры твердения и уровень влажности в лаборатории. Неправильные условия отверждения непосредственно препятствуют оптимальному набору прочности образцов бетона.Комнаты для отверждения влагой или резервуары для отверждения бетона — это два приемлемых и широко используемых метода отверждения образцов для испытаний бетона на прочность. Конкретные требования для каждого из них изложены в стандартных спецификациях ASTM C511 и AASHTO M 201.

Методы отверждения бетона

Неофициальный опрос, проведенный Справочной лабораторией материалов AASHTO (AMRL), показал, что количество лабораторий с влажными камерами и резервуарами для отверждения распределено поровну, поэтому обе они одинаково популярны и предлагают жизнеспособное решение. В этом посте мы расскажем вам о плюсах и минусах каждого метода, чтобы помочь вам определить, какая процедура подходит для вашей лаборатории.

Комнаты для выдерживания бетона

Комнаты для выдержки влагой Дизайн помещений напоминает сауны или встроенные холодильники, наполненные туманом.

Размером от небольшого шкафа до большой комнаты они могут быть сборными модульными блоками или сооружаться на месте с использованием каменных блоков или других влагостойких материалов. Они герметичны и часто имеют внешнюю панель с установленными приборами контроля температуры и влажности.

Размером от небольшого шкафа до большой комнаты они могут быть сборными модульными блоками или сооружаться на месте с использованием каменных блоков или других влагостойких материалов. Они герметичны и часто имеют внешнюю панель с установленными приборами контроля температуры и влажности.Фото предоставлено: Braun Intertec

Для поддержания требуемой температуры и уровня влажности в помещении используются различные методы, от простых увлажнителей тумана до систем, которые смешивают подачу горячей и холодной воды и распределяют воду с регулируемой температурой через систему распылительных головок. . Помещения, в которых используются автономные туманообразователи, требуют отдельного метода контроля температуры затвердевания бетона до указанного значения 23,0±2,0°C (73,4±3,5°F).

Хранение образцов осуществляется на стеллажах или полках, сконфигурированных таким образом, чтобы образцы подвергались максимальному воздействию влажного воздуха. Спецификации требуют, чтобы относительная влажность поддерживалась на уровне не менее 95%, чтобы поверхности образцов выглядели и ощущались влажными.

Уровни температуры и влажности также должны быть зарегистрированы.

Уровни температуры и влажности также должны быть зарегистрированы.Плюсы:

- Лучший выбор для больших количеств крупных образцов

- Легко систематизировать образцы по возрасту и типу

- Образцы легче достать и при необходимости легче перемещать с помощью домкратов и тележек

Минусы:

- Дорого в сборке или покупке

- Сложная установка иногда требует интеграции другого оборудования и систем

- Техническое обслуживание может быть дорогим и длительным

1 04 Наши рекомендации: 0 Влажная комната Панель управления для помещений различных размеров. Особенности этой настенной панели управления:

- Полностью автоматизированное решение для управления, смешивающее горячую и холодную воду для распределения через распылительные головки. Требуется установка линий подачи и распределения.

- Легко читаемый цифровой дисплей контроллера для удобного ввода температуры.

- Ручная байпасная система для непрерывного поддержания заданных уровней температуры и влажности при отключении электроэнергии.

- Место для установки самописца температуры или регистратора данных

Вентиляторы туманообразования Aquafog® GT 500 для увлажнения помещений площадью до 1 600 футов² (149 м²).

- Водопроводная вода из обычного водопровода нагнетается через высокоскоростные лопасти вентилятора

- Центробежная сила и высокоскоростной воздушный поток распыляют капли воды для обеспечения равномерного распределения

- Конструкция из нержавеющей стали, полиэтилена и анодированного алюминия обеспечивает длительный срок службы без коррозии

- Доступны устройства производительностью до 57 л в минуту

Отслеживание температуры и влажности

Влажные помещения для при отверждении бетона необходимо регистрировать температуру каждые 15 минут, а данные должны оцениваться не реже одного раза в неделю.

Приборы для регистрации уровней влажности необязательны, но Гилсон рекомендует частые наблюдения и измерения в качестве хорошей практики.

Приборы для регистрации уровней влажности необязательны, но Гилсон рекомендует частые наблюдения и измерения в качестве хорошей практики.- Регистраторы температуры и регистраторы данных предлагают различные способы контроля температуры влажного помещения или резервуара для отверждения и регистрации данных для постоянной записи. Удобными решениями являются модели с выносными датчиками термопар, погружные регистраторы и устройства, записывающие чернилами на бумажные карты.

- Влагомеры контролируют относительную влажность во влажных помещениях как надежный способ подтверждения визуального наблюдения за свободной влажностью образцов. Доступны как аналоговые/ручные или цифровые инструменты.

Затвердевание водой

Резервуары для затвердевания бетона и другие открытые емкости для хранения воды являются идеальным методом затвердевания водой для ограниченного числа образцов. Простой и не требующий особого ухода метод соответствует требованиям спецификации, предлагая хорошую альтернативу влажным помещениям, особенно для временного или полевого применения.

В воду необходимо добавлять гидроксид кальция (гашеную известь), чтобы предотвратить вымывание минералов из образцов бетона. Дополнительные резервуары могут быть добавлены или удалены по мере необходимости и даже соединены между собой для увеличения емкости образца и эффективности нагрева/охлаждения.

В воду необходимо добавлять гидроксид кальция (гашеную известь), чтобы предотвратить вымывание минералов из образцов бетона. Дополнительные резервуары могут быть добавлены или удалены по мере необходимости и даже соединены между собой для увеличения емкости образца и эффективности нагрева/охлаждения.Фото предоставлено: aashtoresource.org

Плюсы:

- Идеально подходит для краткосрочного применения в условиях ограниченного пространства уровни никогда не вызывают сомнений

- Требуется минимальное техническое обслуживание (очистка и повторное наполнение резервуаров каждые 24 месяца)

Минусы:

- Резервуары не занимают много места для большого количества образцов

- Работа с образцами требует водонепроницаемых перчаток

- Возможна случайная утечка или проливание

- Большие поверхности воды могут привести к увлажнению помещений 300 галлонов (1136 л). Особенности стальных элементов:

- Верхняя часть, усиленная трубой, для сверхпрочного, устойчивого к смятию обода

- Прочный завальцованный шов с закрытым герметиком для предотвращения утечек

- Оцинкованная оцинкованная сталь 22 калибра с диагональными и горизонтальными гофрами для повышения прочности

- Сливная пробка для простоты обслуживания

Пластиковые резервуары для отверждения доступны в трех моделях емкостью от 40 галлонов (151 л) до 180 галлонов (681 л), включая:

- Тяжелая бесшовная конструкция из переработанных материалов

- Нержавеющая и ударопрочная

- Герметичная

- Гибкая, со скошенными сторонами для частичного размещения при хранении

Контроль и отслеживание температуры

Температура воды в резервуарах для отверждения должна поддерживаться на том же уровне 23,0±2,0°C (73,4±3,5°F), что и во влажных помещениях, и регистрироваться с теми же 15-минутными интервалами.

Сезонные колебания и расслоение воды могут привести к отклонению температуры резервуара от установленных требований. К счастью, есть несколько простых решений, позволяющих гарантировать, что ваша программа лечения и тестирования не будет отклоняться от намеченного пути.

Сезонные колебания и расслоение воды могут привести к отклонению температуры резервуара от установленных требований. К счастью, есть несколько простых решений, позволяющих гарантировать, что ваша программа лечения и тестирования не будет отклоняться от намеченного пути.- Нагреватели резервуаров для отверждения регулируют температуру воды в ограниченном диапазоне в больших резервуарах и являются экономичным и популярным способом обеспечения соответствия техническим условиям. Эти погружные нагреватели монтируются непосредственно на стенки резервуара и включают в себя кабель питания с заземлением и встроенный предохранитель.

- Нагреватели/циркуляторы отличаются высокой точностью и обеспечивают точный контроль температуры и постоянную циркуляцию жидкости в резервуарах меньшего размера. Точность до ±0,09°F (0,05°C).

- Циркуляционные резервуары для полимеризации представляют собой простые и экономичные погружные насосы, обеспечивающие равномерную температуру во всех точках резервуаров для полимеризации.

Работа в водонепроницаемом корпусе из нейлонового пластика бесшумна.

Работа в водонепроницаемом корпусе из нейлонового пластика бесшумна. - Регистраторы температуры и регистраторы данных относятся к той же линейке продуктов, которая рекомендована для использования во влажных помещениях и является удобным способом контроля температуры в резервуарах для твердения бетона и ее регистрации для постоянной записи. Удобными решениями являются модели с выносными датчиками термопар, погружные регистраторы и устройства, записывающие чернилами на бумажные карты.

- Эталонные термометры для бетона необходимы для проверки точности других температурных приборов, используемых в лабораториях по испытанию цемента и бетона. Эти стеклянные термометры соответствуют стандарту ASTM E77 и снабжены сертификатом прослеживаемости NIST. Доступны модели с ртутной или безртутной индикаторной жидкостью.

Какие бы методы и оборудование вы ни предпочли, помните, что правильное отверждение необходимо для оптимального набора прочности образцов бетона.

Без него любые результаты испытаний бетона на прочность вызывают сомнения. Для получения экспертной помощи по вашему приложению обратитесь к экспертам по тестированию в Gilson.

Без него любые результаты испытаний бетона на прочность вызывают сомнения. Для получения экспертной помощи по вашему приложению обратитесь к экспертам по тестированию в Gilson.Испытания заполнителя и бетона — Timely Engineering Soil Tests, LLC

ASTM C 29/AASHTO T 19: Стандартный метод определения объемной плотности («удельный вес») и пустот в заполнителях

Этот метод испытаний охватывает определение объемная плотность («единица веса») заполнителя в уплотненном или рыхлом состоянии и расчетные пустоты между частицами в мелких, крупных или смешанных заполнителях на основе того же определения. Этот метод испытаний применим к заполнителям, номинальный максимальный размер которых не превышает 5 дюймов (125 мм).

ASTM C 40: Стандартный метод определения органических примесей в мелких заполнителях для бетона

Этот метод испытаний охватывает процедуры для приблизительного определения присутствия вредных органических примесей в мелких заполнителях, которые должны использоваться в гидравлическом цементном растворе или бетоне.

ASTM C 127/AASHTO T 85: Стандартный метод определения удельного веса и поглощения крупного заполнителя

Этот метод испытаний охватывает определение удельного веса и поглощения крупного заполнителя. Удельный вес может быть выражен как объемный удельный вес, объемный удельный вес (SSD) (насыщение-поверхность-сухая) или кажущийся удельный вес. Объемный удельный вес (SSD) и абсорбция основаны на заполнителе после 24-часового замачивания в воде. Этот метод испытаний не предназначен для использования с легкими заполнителями.

ASTM C 128/AASHTO T 84: Стандартный метод определения удельного веса и абсорбции мелких заполнителей

Этот метод испытаний охватывает определение объемного и кажущегося удельного веса, 23/23 ° C (73,4/73,4 ° F) и поглощение мелкого заполнителя. Этот метод испытаний также определяет (после 24 часов в воде) объемный удельный вес и кажущийся удельный вес, объемный удельный вес на основе веса насыщенного поверхностно-сухого заполнителя и абсорбцию.

ASTM C 131/AASHTO T 96: Стандартный метод испытаний на стойкость к разложению мелкого крупного заполнителя при истирании и ударе в машине Los Angeles

Этот метод испытаний охватывает процедуру испытания крупного заполнителя размером менее 37,5 мм. (1 1/2 дюйма) на устойчивость к деградации с использованием испытательной машины в Лос-Анджелесе.

АСТМ С 136/ААШТО Т 27; Стандартный метод испытаний для ситового анализа мелких и крупных заполнителей

Этот метод испытаний охватывает определение гранулометрического состава мелких и крупных заполнителей путем просеивания. Образец сухого заполнителя известной массы просеивают через серию сит с постепенно уменьшающимися отверстиями для определения гранулометрического состава.

AASHTO T 103: Прочность заполнителей при замораживании и оттаивании

Этот метод испытаний охватывает три процедуры испытания заполнителей для определения их устойчивости к разрушению при замораживании и оттаивании. Он предоставляет информацию, полезную для оценки прочности заполнителей, подверженных атмосферным воздействиям, особенно когда адекватная информация недоступна из служебных записей о поведении заполнителя.

ASTM C 88/AASHTO T 104: Прочность заполнителя при использовании сульфата натрия или сульфата магния

Этот метод испытаний охватывает процедуру, которой необходимо следовать при испытании заполнителей для определения их устойчивости к разрушению насыщенными растворами сульфата натрия или сульфата магния. Это достигается повторным погружением в насыщенные растворы сульфата натрия или магния с последующей сушкой в печи для частичного или полного обезвоживания соли, осажденной в проницаемых порах. Внутренняя расширяющая сила, возникающая в результате регидратации соли при погружении, имитирует расширение воды при замерзании. ПРИМЕЧАНИЕ: этот метод испытаний предоставляет информацию, полезную для оценки прочности заполнителей, подверженных атмосферным воздействиям, в частности, когда адекватная информация недоступна из записей об эксплуатации материала, подвергшегося фактическим атмосферным воздействиям.

ASTM D 7012 (ранее ASTM D 2938): Стандартный метод испытаний на прочность при сжатии и модули упругости неповрежденных образцов керна породы при различных состояниях напряжения и температуры

Этот метод испытаний охватывает определение прочности образцов неповрежденного керна в одноосное сжатие и замкнутое сжатие.

Испытания дают данные для определения прочности горных пород, а именно: одноосной прочности, прочности на сдвиг при различных давлениях и различных температурах, угла внутреннего трения (угла сопротивления сдвигу) и пересечения сцепления. Метод испытания определяет аппаратуру, приборы и процедуры для определения кривых напряжения-аксиальной деформации и напряжения-поперечной деформации, а также модуля Юнга, E, и коэффициента Пуассона, y. Следует отметить, что этот метод не предусматривает измерения порового давления, а образцы не дренируются (плиты не вентилируются). Таким образом, определенные значения прочности относятся к общему напряжению, то есть без поправки на поровое давление. Этот метод испытаний не включает процедуры, необходимые для получения кривой напряжения-деформации за пределами предела прочности.

Испытания дают данные для определения прочности горных пород, а именно: одноосной прочности, прочности на сдвиг при различных давлениях и различных температурах, угла внутреннего трения (угла сопротивления сдвигу) и пересечения сцепления. Метод испытания определяет аппаратуру, приборы и процедуры для определения кривых напряжения-аксиальной деформации и напряжения-поперечной деформации, а также модуля Юнга, E, и коэффициента Пуассона, y. Следует отметить, что этот метод не предусматривает измерения порового давления, а образцы не дренируются (плиты не вентилируются). Таким образом, определенные значения прочности относятся к общему напряжению, то есть без поправки на поровое давление. Этот метод испытаний не включает процедуры, необходимые для получения кривой напряжения-деформации за пределами предела прочности.ASTM D 4543: Стандартные методики подготовки образцов керна и определения допусков по размерам и форме

Настоящая методика устанавливает процедуры подготовки лабораторных образцов и определения длины и диаметра образцов керна, а также соответствия размеров установленным стандартам.