10 хитростей, которые вы должны знать о крепеже

Многие инженеры считают, что знают о таких простых элементах крепления как болты, шайбы и гайки абсолютно все. Разве есть у кого-либо сомнение в том, что это наиболее простые, эффективные и предсказуемые в использовании метизы? Но на самом деле, все не так просто и мы расскажем вам о 10 фактах, которые значительно изменят вашу точку зрения на резьбовые соединения.

Миф о пружинных шайбах

Все знают, что такое пружинная шайба. Принцип действия этого изделия также не является секретом ни для кого – этот элемент крепления создает дополнительное напряжение между поверхностью детали и гайкой, предотвращая самопроизвольное ослабление соединения, а кроме этого, упирается своими концами в металл, предотвращая проворачивание гайки. Но все это лишь теория. Работает ли этот принцип в реальной жизни там, где необходима максимальная надежность соединения? Многочисленные эксперименты, проведенные в лабораторных условиях, показали, что пружинные шайбы не только не предотвращают раскручивание, но и могут сами ему способствовать. Чтобы выполнять свои функции, шайба должна «зарываться» своими концами в материал, а это возможно лишь в том случае, если речь идет об очень мягком металле, пластике или древесине.

Поперечная нагрузка против продольной

Большинство специалистов в области механики уверены, что для резьбового соединения опаснее вибрационные нагрузки, направленные вдоль оси резьбы. Но, на самом деле, гораздо опаснее поперечные вибрации – именно они вызывают постепенное ослабление гайки и разрушение резьбы. Сведения об этой особенности болтовых и шпилечных соединений никогда не были секретом и получены еще в 1960 году Герхардом Юнкером, но основе данных, собранных при испытании соединений на специальной машине. Удивительно, что так мало механиков знают об этой важной особенности.

Универсальное средство от самопроизвольного ослабления соединения

Если поперечные вибрации могут быть опасны для соединений с гайками, а пружинные шайбы неэффективны, то что может выручить механика, при необходимости получить максимально надежное соединение? Оказывается, наиболее действенным способом получить надежно закрученную на резьбе гайку, является использование замковых гаек или так называемых гаек с прорезью, которые после закручивания фиксируются на специальной стопорной шайбе.

Не бойтесь затягивать гайки для упора

Все мы отлично знаем, что затягивание гаек до упора чревато неприятностями, вплоть до разрушения гайки или повреждения резьбы. Оказывается, что для получения максимально надежного соединения, нужно приложить максимум усилий и затянуть гайку до упора. Чем сильнее затянута гайка, тем меньше шанс у нее начать самопроизвольно раскручиваться под действием динамических нагрузок. Разумеется, при большом усилии резьбовое соединение можно повредить, но это вопрос скорее качества изделий, чем технологии монтажа. Предел текучести стали составляет порядка 1000 фунтов и если вам удастся достичь такого усилия при создании соединения, то гайка, болт и соединяемые элементы можно теоретически считать одним целым.

«Умные» болты

У описанного выше метода создания надежного соединения есть лишь один недостаток, который, тем не менее, мешает его повсеместному внедрению. Этот недостаток заключается в том, что определить силу зажатия гайки без специального оборудования не удается. Конечно, для работы можно использовать специальные ключи с динамометрами, но они выпускаются, обычно, для использования в автомобильной индустрии и не позволяют развивать максимальное усилие, необходимое для преодоления порога текучести. Ученые нашли выход из положения, разработав специальные гайки с индикацией силы закручивания. Эти изделия уже производятся и их можно приобрести у нескольких компаний. К сожалению, такой крепеж обходится более чем в 10 раз дороже чем обычные гайки и поэтому его используют лишь в самых ответственных узлах, например при фиксации элементов космических кораблей.

6 витков резьбы

Большинство из нас уверены, что чем больше витков резьбы задействовано при соединении, тем лучше. Это не совсем так, потому что наукой доказано, что максимальная эффективность достигается при работе всего лишь 6 витков резьбы. При приложении силы, резьбовые элементы сильно растягиваются, и при этом нагрузка распределяется по резьбе неравномерно. Наибольшую нагрузку испытывает самый первый работающий виток, а следующие нагружены меньше, причем силы воздействия уменьшаются пропорционально с каждым следующим витком. После 6 витка это правило не работает и принципиального прироста надежности фиксации увеличение их числа не дает.

Особая маркировка резьбовых соединений

Некоторым специалистам приходится сталкиваться с маркировкой из букв и цифр, нанесенных на гайки и болты и не имеющим отношения к ГОСТам и DINам. Выглядит эта маркировка как 2А или 3В и ее назначение понятно далеко не всем. Как выяснилось, эти сочетания символов есть не что иное, как класс резьбы элемента крепления. Буква А обозначает наружную резьбу, а В – внутреннюю. Цифры могут изменяться от 1 до 4 и они говорят о зазорах в резьбе, влияющих на эксплуатацию резьбовой пары:

Класс 1 – отличный выбор для соединений, которые придется часто разбирать и снова собирать;

Класс 2 – универсальный для всех случаев использования. Обычно этот крепеж имеет идеальное соотношение цены и качества;

Класс 3 – максимально надежное соединения для узлов, работающих под большими нагрузками;

Класс 4 – прецезионный – так маркируются специальные изделия с высоким содержанием свинца в материале.

Крупная или мелкая резьба?

Многие болты и гайки выпускают как с крупной, так и с мелкой резьбой. Каждый из вариантов имеет свои преимущества и недостатки. Болты с мелкой резьбой имеют большее сечение и поэтому более прочные, чем болты с крупной резьбой. В тоже время, мелкая резьба более подвержена повреждениям, как коррозионным, так и механическим. Повредить такую резьбу можно прямо в процессе закручивания гайки, просто приложив излишнее усилие или допустив незначительный перекос крепежных элементов.

Резьбовые соединения и температура

Как вы думаете – прочнее ли становится болтовое соединение при повышении температуры? Многие скажут, что при значительном нагреве болты и гайки теряют свои несущие свойства, так как расширяются и становятся более эластичными. При этом почти все уверены, что экстремально низкие температуры не так опасны для крепежа. Научные же исследования объективно утверждают, что как сильное нагревание, так и серьезное понижение температуры отрицательно сказываются на соединениях. Оптимальным вариантом всегда является комнатная температура, при которой металл сохраняет максимум несущих свойств.

Проблемы с шлицем Phillips

Вряд ли существует человек, который имел дело с винтами, оснащенными шлицами Phillips и ни разу не проклинал их. Конечно, если сравнивать филлипсовский крестовой шлиц и прямой, то он гораздо лучше, так как не дает соскальзывать отвертке или бите шуруповерта. Но его недостаток в том, что при закручивании необходимо прилагать значительное осевое усилие на инструмент, что приводит к стачиванию шлица до состояния конуса. В чем причина этой проблемы? Как оказалось, она кроется в нас, так как мы используем этот крепеж не по назначению. Для вкручивания в плотные материалы, без подготовки отверстия, предназначены винты с шлицами типа torx и pozidriv. Винты с шлицами Phillips создавались специально для автомобильной и военной отрасли, где больше ценится точность изготовления и качество стали, чем усилие, приложенное при монтаже.

Полезные советы 20.09.2019 13:10:43

krepcom.ru

виды, отличия и правила выбора

Болты для колесных дисков используют европейские производители автомобилей. Гайки применяют для японского и корейского автопрома. При выборе монтажных элементов следует иметь представление об их технических особенностях.

Что собой представляют колесные крепления для литых дисков

Болты для литых дисков требуются в случае замены дисков. Ширина и глубина колодцев на различных моделях отличается. Колесный крепеж осуществляется двумя типами метизов. Выбор крепежа зависит от конструкционных характеристик авто.

Виды крепежей

Вот какие виды крепежных элементов нужны для литых дисков:

- Болты – металлические стержни, имеющие винтовую резьбу на конце. Применяются для соединения разъемных элементов.

- Гайки – детали округлой формы, предназначенные для скрепления элементов путем накручивания металлической плашки на резьбовые шпильки.

Для производства изделий используют стальные, алюминиевые или титановые сплавы.

Высокими показателями качества отличаются титановые болты. Черные болты для литых дисков производят из стали с добавлением молибдена или стали с хромированным или никелевым покрытием.

Характеристики болтов и гаек

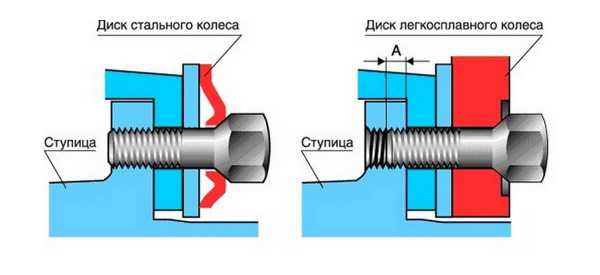

Болты и гайки различаются конструкционными особенностями, поэтому выбор определяется типом дисков. Штампованный диск изготавливают из прочного типа стали. При этом он имеет небольшую толщину в месте крепления к центральной части вращающейся детали. Для оптимального соединения болт и гайка должны иметь плоскую поверхность. В состав литых дисков входят относительно не тяжелые сплавы. Они обладают пониженными характеристиками надежности. Крепежная система изделий выполнена в виде конуса.

Резьба

При покупке болтов следует обратить внимание на резьбовую часть. Не все элементы имеют одинаковые показатели шага резьбы. Чаще встречаются метизы с шагом резьбы 1,25 и 1,5 мм с диаметром 12 либо 14 мм. Рекомендуется приобретать новые колесные болты в комплекте с дисками либо учитывать требования инструкции производителя авто.

Длина резьбы

Чтобы выбрать болт нужной длины, проще всего произвести примерку по месту. Такая методика не срабатывает в том случае, если на болт нанесено покрытие, которое жалко поцарапать. Тогда подойдет другой вариант, потребуется посчитать количество оборотов при выкручивании старого болта. Далее длину штыря с резьбой делят на полученную цифру. В итоге получится нужная длина крепежного элемента.

По габаритам крепежи делятся на:

- короткие – применяются для фиксации штампованных дисковых изделий;

- длинные – используют при шиномонтаже литых дисков.

Прижимная поверхность

В соответствии с классификацией по посадочной зоне различают крепежи:

- с шарообразной соединительной частью;

- с прижимной частью в форме конуса. Модели выпускаются с промежутками в прижимной зоне и без. Размер подголовок составляет 1,3 миллиметра.

Многие автомобилисты задумываются, что будет наиболее подходить – конус или сфера. В каждом индивидуальном случае, чтобы подобрать болты к литым дискам, рекомендуется обратиться за помощью к профессионалу. Он посоветует, что будет лучше.

Покрытие

Болты и гайки имеют хромированное и цинковое напыление. Поверхностный слой не защищает от коррозийных процессов. Модели с декоративным покрытием сохраняют внешне привлекательный вид не больше года. Крепежи с защитно-декоративной оболочкой стоят дороже.

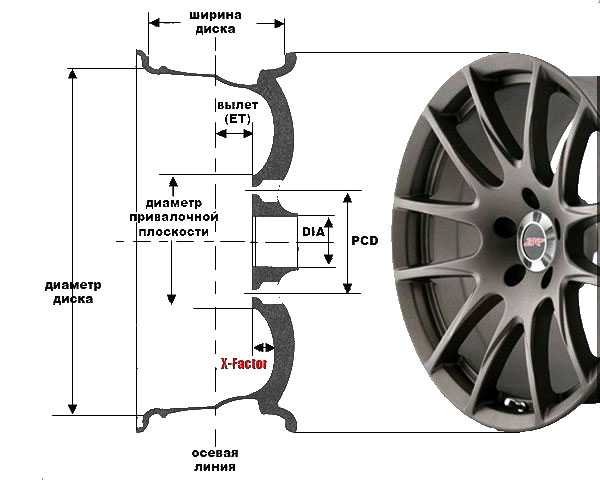

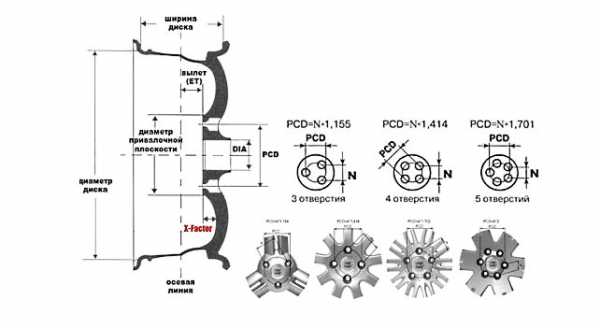

Что такое разболтовка

Разболтовка – показатели, указывающие на соответствие размеров болтов и дисков. Информации полезна для поиска дисковых изделий. На основании данных находят идентичные отверстия на новых дисках. Число выемок находится в пределах трех, шести штук, но показатели диаметра и расстояния у каждого производителя отличаются.

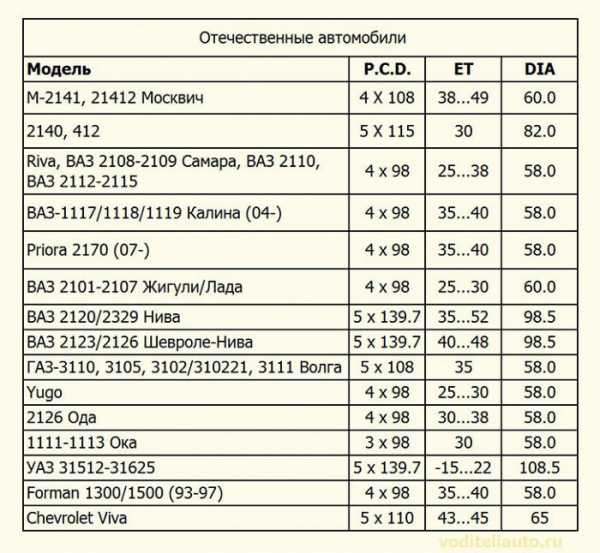

Таблица совместимости

Диаметр отверстий, предназначенных для болтов – ключевой фактор при поиске оснований под колеса. Покупка дисков без учета этих показателей – большой риск, так как крепеж влияет на состояние ходовой части автомобиля. Даже мелкие расхождения приводят к повреждениям подвески и рулевой части.

Как измерить самостоятельно

Замеры должны быть максимально точными, так как показатели отличаются близкими значениями с расстоянием в пару миллиметров, к примеру, 98 и 100 либо 110 и 112 и они не являются взаимозаменяемыми. Чтобы исключить ошибку, рекомендуется использовать штангенциркуль или линейку.

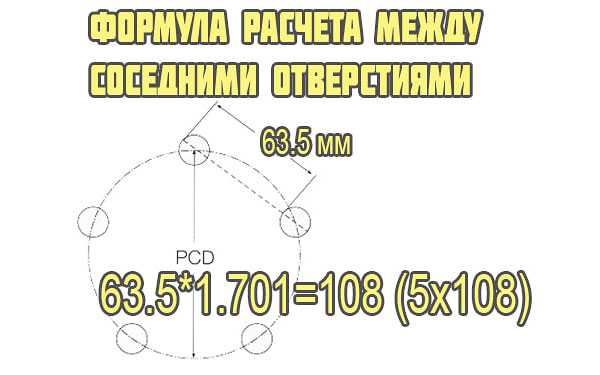

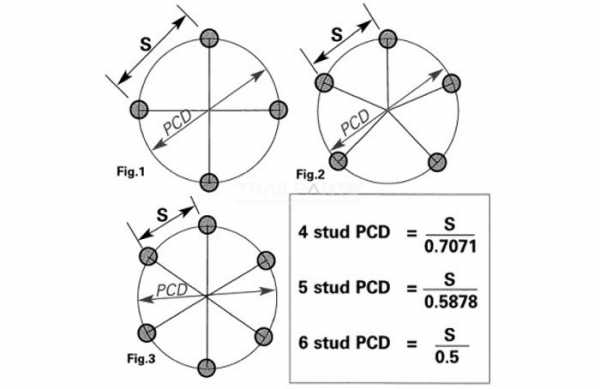

Соседние отверстия

Вот как нужно определять расстояние между отверстиями для болтов. Берутся габариты окружности, на которой располагаются отверстия. Диаметр определяется при помощи таблиц совместимости либо измерением при помощи линейки. Полученное расстояние между соседними крепежами следует умножить на коэффициент, который зависит от количества отверстий. Окружность у ВАЗа равна 9,8 см, у легковых автомобилей составляет 139,7 миллиметров.

Дальние отверстия

Несложный метод измерения производится на моделях с четным количеством выемок – под 4, 6, 8 крепежей. Расстояние между параллельными отверстиями – PCD.

А вот как замеряют дальние отверстия дисков с пятью болтами: расчет производится между несмежными углублениями, полученную цифру следует умножить на 1,051.

Диаметр ступичного окна

Показательные данные по центральному ступичному окну указаны в таблице и в полной формуле разболтовки. В случае отсутствия информации, показания измеряются линейкой либо штангенциркулем. В диаметре ступичная зона на ВАЗ 2110 = 58,6 мм.

Произвести правильное измерение удается не всегда, из-за того, что у некоторых машин ступичная зона имеет неправильную форму.

Разболтовка осуществляется с учетом относительной величины вертикальной оси симметрии диска к зоне примыкания со ступицей.

Полная и сокращенная формула разболтовки

Изготовители указывают подробную формулировку, отражающую все важные значения. Автомобилисты используют сокращенные обозначения, которые не определяют полноценного описания продукта.

Сокращенная

PCD (Pitch Circle Diameter) – краткая формулировка, включающая в себя два параметра. Указывается она: 4×98 – разболтовка дисков на ВАЗ-2110. Четверка означает количество выемок под болты. Число 98 было получено в результате поперечной методики измерения их окружности.

Полная

Рассмотрим пример: на ободе указана полная формула разболтовки: 7.5 J×15 h3 5×100 ET 40 D 54.1.

Расшифровка буквенно-цифирных групп обозначает:

- 5 JX 15 – показатели ширины обода 7,5 дюймов и диаметр 15 дюймов;

- Х – указывает, что диск изготовлен методом литья или ковки;

- J – рекомендуется применять продукцию на моноприводных автомобилях;

- JJ – маркировка полноприводных моделей;

- h3 – количество выступов, которые фиксируют шины. Модели с одним выступом – Н1. Отсутствие выступов – маркировка АН;

- Hump – обозначает качественное удержание резины, эта особенность исключает разгерметизацию.

Последствия от другой разболтовки

Применять несоответствующие болты опасно в первую очередь для безопасности. При разболтовке происходит осевое смещение всего колеса относительно ступицы. На высокой скорости колесо крутится неравномерно, машину будет трясти, что сопровождается биением в руль.

При монтаже колес автолюбители часто сталкиваются с такой проблемой, как несоответствие диаметра крепежей. В этом случае подойдут болты-эксцентрики с подвижной конусной частью, что позволит устранить несоответствия в размере.

Как выбрать колесный крепеж

Вся линия болтов и гаек имеет сферическую или конусообразную форму. Характеристика соединения определяется показателями мягкости металла литого диска, что приводит к увеличению контактной зоны диска и крепежа.

Толщина легкосплавных дисков превышает толщину стальных изделий, по этой причине лучше применять удлиненные болты. Из-за мягкости металлических изделий требуется периодически делать ревизию притяжки крепежной системы.

Затяжка креплений на литых дисках

Перед тем как вмонтировать болты в посадочные углубления, рекомендуется обработать метизы графитовой смазкой. В результате при контакте с диском головка болта или гайки будет прокручиваться и полностью прилегать. Это исключит блокировку при стартовой мощности в результате трения между диском и крепежной системой. Выпускаются болты, компенсирующие минимальные отклонения габаритов крепежа. Неплотное присоединение приведет к цикличным сбоям в крепежной системе, болты и гайки начнут самораскручиваться.

Болты секретки для литых дисков

Секретные болты для литых дисков – еще один подвид. Если установить секретки, автомобильные покрышки будут защищены от хищений. Обыкновенным гаечным ключом колесо демонтировать не получится. Для раскручивания секреток понадобится ключ, который идет с ними в одном наборе.

Подбирая крепежи на колеса, следует помнить, что литые изделия отличаются относительно большой толщиной. Соответственно, для них подбираются болты большей длины, чем для штампованных дисков.

krepezhinfo.ru

Болт крепления суппорта: разновидности, особенности, причины откручивания

Суппорт в автомобиле – это составляющая тормозного механизма колесных пар. Эффективная работа тормозной системы обеспечивает нормальную функциональность автомобиля во время езды и безопасность водителя на дороге. Суппорт в узлах крепится на специальные болты, которые под воздействием постоянного нагрева и вибрации могут самопроизвольно откручиваться.

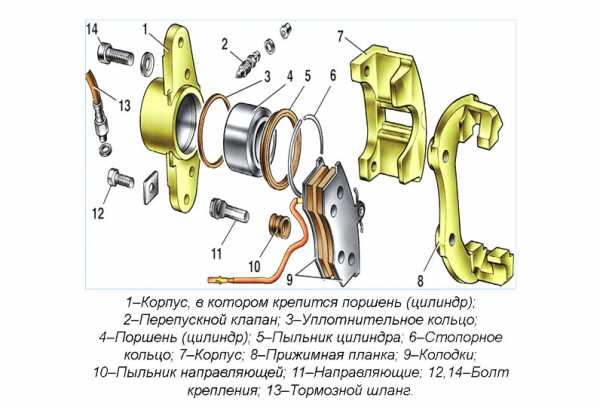

Устройство суппорта

Главной задачей суппорта является прижатие колодок к тормозному диску, в результате чего происходит остановка автомобиля. Суппорт взаимодействует со всеми узлами тормозной системы. Во время нажатия на педаль внутри основного цилиндра возникает давление, которое передается суппорту. Под влиянием этого давления поршни суппорта начинают сдвигаться и прижимать колодки к диску. В результате возникшего трения происходит торможение колеса.

Если не производить своевременную ревизию всей системы, могут возникать поломки, которые влияют на работоспособность автомобиля и угрожают безопасности водителя на дороге. Сильное трение, нагрев и механическое воздействие приводят к вывинчиванию креплений, которые соединяют скобы суппорта с остальными узлами тормозного механизма. При подборе новых направляющих следует учитывать размерные параметры старых болтов, чтобы крепление было прочным и надежным.

Особенности болтов крепления суппорта

Тормозной механизм выполняет одинаковую функцию в автомобилях разных марок и моделей, но конструкция системы и крепежных деталей имеет некоторые отличия.

Поломка суппорта чаще всего возникает неожиданно, когда автомобиль находится в пути. Болты откручиваются под воздействием силы трения и вибрации, особенно при движении по каменистым и ухабистым дорогам. Владельцам современных моделей автомобилей следует иметь при себе запасные болты крепления. Сложнее придется владельцам старых машин, которые давно перестали сходить с конвейеров. В автомагазинах можно попытаться найти подходящие крепежи, но для этого как минимум стоит разобраться в особенностях болтов крепления суппорта конкретной модели транспортного средства.

Газель

На Газели можно встретить два вида тормозного механизма – дисковый и барабанный. Дисковый является самым надежным, но в обеих системах важен хороший тормозной суппорт. В Газели он выглядит как вращающийся диск.

Болтами скрепляют сам суппорт с тормозным диском. Колодки при торможении прижимаются к диску и под воздействием силы трения автомобиль останавливается. Болты крепления в этой модели машины имеют свои параметры. Крепления обладают метрической резьбой с наружным диаметром – 8 мм. По ГОСТу 7802 крепежи DIN 603 производятся для использования в дорожных целях, а именно в автомобилестроении. Детали имеют повышенный класс прочности – 10.

ВАЗ 2108

Многие экземпляры автомобиля, который начали производить еще в СССР, все еще в довольно хорошем состоянии. Переднеприводные хетчбеки 2108 российского производства обладают верхним суппортом, для которого предназначены болты с внутренним шестигранником.

Деталь имеет метрическую резьбу – М12, с шагом – 1,25 мм. Длина болта составляет 30 мм, а повышенный класс прочности позволяет использовать его при увеличенных нагрузках.

MAN TGX

Автомобиль предназначен для перевозки больших грузов. Его тормозной путь на порядок выше, чем у легковой машины, соответственно, для полной остановки требуется гораздо больше ресурсов собственной тормозной системы. Для надежного крепления суппорта к тормозным дискам используют болты увеличенного диаметра. Для МАНа применяют шестигранные крепежные детали с метрической резьбой – М14, с шагом – 1,5 и длиной стержня – 90 мм. Болты могут иметь разную форму посадки, поэтому предварительно стоит сравнить их с конструкцией суппорта.

Mitsubishi Pajero

Для тормозного суппорта Митсубиси Паджеро используется болт М9-М14 с внешним шестигранником, в зависимости от модели. Деталь имеет частичную верхнюю резьбу и высокий класс прочности.

ВАЗ 2101

Советские заднеприводные «Жигули». В этой марке автомобиля суппорты тормозного механизма размещены на заднем мосту. Для крепления тормозных элементов в единую систему автовладельцы рекомендуют использовать высококачественные болты с шестигранным ограничителем. Параметры детали: метрическая резьба – М10, с шагом – 1,25 и длиной стержня – 25 мм.

КАМАЗ

КАМАЗ является габаритным автомобилем, поэтому его тормозной механизм устроен гораздо сложнее, чем у легковых машин. По ГОСТу болты имеют повышенный класс прочности – до 10,9, с метрической резьбой – М16. Шаг резьбы составляет 1,5 мм, длина тела болта – 50 мм. Болт имеет увеличенный размер головки. Производится в комплекте с гайкой и шайбой.

Как бороться с откручивающими болтами суппорта

Многие автовладельцы сталкиваются с проблемой откручивающихся болтов. Эту проблему нужно решать безотлагательно, поскольку ситуация может привести к поломке тормозного механизма и, как следствие, аварии с печальными последствиями.

Если болты крепления суппорта начали самовольно откручиваться, первым делом нужно проверить резьбу. При активной эксплуатации автомобиля, особенно езде по ухабистым дорогам, резьба крепления изнашивается. В таком случае потребуется замена крепежей на новые.

Периодически следует осматривать скобы суппорта. Если обнаружено, что отверстия под болты стали овальными, значит, нужно менять скобу.

При нормальной внешней резьбе болты также могут отвинчиваться. Некоторые автомобилисты пользуются нехитрым лайфхаком. Перед тем как завинтить крепежи, их резьбу смазывают герметиком или обычной строительной краской. В процессе высыхания краска схватывается и прочно скрепляет между собой суппорт и болт.

Крепление суппорта играет очень важную роль в работе тормозной системы. Болты соединяют все ключевые узлы, которые при взаимодействии останавливают автомобиль. Если не следить за исправностью этих деталей, тормозной механизм выходит из строя. Как минимум при вывинчивании болта суппорт отсоединится от тормозного диска, а как максимум – могут вылететь колодки, при нажатии на педаль выпадает поршень и из системы вытекает тормозная жидкость. Если все происходит в движении, серьезной аварии избежать не удастся.

krepezhinfo.ru

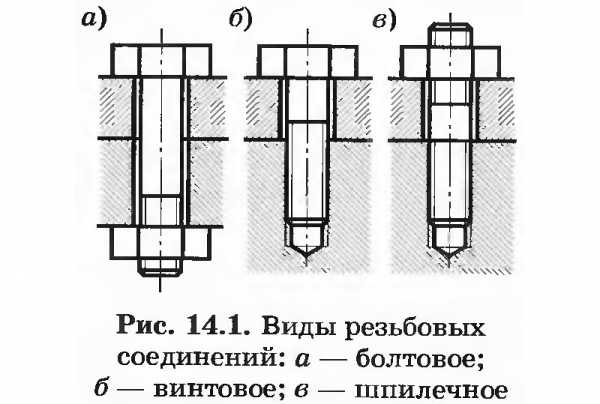

определение, классификация, сравнение характеристик, преимущества и недостатки

Среди огромного выбора промышленных метизов особенно популярны болты и шпильки. Они имеют высокую прочность и широкий спектр применения. По внешнему виду они схожи – имеют внешнюю резьбу, но есть и различия. Чем отличается болт от шпильки, рассмотрим подробнее.

Определение и область применения

Чтобы создать прочное крепежное соединение, необходимо точно знать размеры соединяющихся деталей. Длина, ширина крепежного элемента, а также длина, диаметр резьбы, высота головки, высота под ключ – все эти данные важны.

Болты

Крепеж представляет собой метизное изделие – стержень, с нанесенной на него наружной резьбой. Головка может быть различной формы, но чаще в виде шестигранника, под гаечный ключ. Соединение и закрепление производится путем накручивания гайки соответствующего размера. Для равномерного распределения нагрузки и предохранения материала от продавливания используют шайбы.

Болты применяют для укрепления различных конструкций. Они незаменимы в строительстве, машиностроении, станкостроении, изготовлении мебели. Но бывает, что применение болтового соединения становится нерациональным, особенно если скрепляемые детали периодически требуется разбирать. Тогда выбирают альтернативный крепеж.

Шпильки

Шпилька также выглядит в виде стержня с нанесенной на него резьбой снаружи, но не имеет головки. Она образует соединение при помощи дополнительных элементов и резьбового отверстия. Этот вид крепежа предназначен для соединения различных модулей с резьбовыми или гладкими отверстиями. Наиболее часто применяется в машиностроении, мебельной, дорожной промышленности. Высокий класс прочности делает шпильки незаменимыми, широко востребованными.

Классификация средств крепления

Все крепежные элементы изготавливаются по утвержденным стандартам и технологиям. Болты имеют классификацию по видам:

- Форме – в зависимости от того, какие элементы надо соединять, болты бывают классическими – откидными, анкерными или рым. Различают шестигранную, потайную, полукруглую форму головки или с фланцем.

- Типу – размеру (длина стержня) от маленького диаметра М6 (10-90 мм) до большого диаметра М14 (22 – 300 мм).

- Материалу изготовления – высокопрочные углеродистые, легированные, нелегированные сплавы стали по ГОСТу.

- Назначению – для использования в креплении сельхозтехники (лемешные), а также в машиностроении, мебельной промышленности, дорожных конструкциях.

- Классу прочности, покрытию верхнего слоя – различают 11 классов с 3,6 по 12,9. Высокий класс прочности (с 6,8 до 12,9) достигается благодаря современным технологиям изготовления (горячая – холодная высадка), включающим специальную термообработку и нанесение спецпокрытий.

Шпильки строго стандартизированы по размерам и конструкции. Размеры от минимальных (2 мм) до больших (52 мм), с разной резьбой. Они могут иметь резьбу:

- одинаковую по всей длине;

- разную по сторонам – с одного конца для изделий из дерева, с другой стороны – для металлических (для соединения деталей из разных материалов).

Есть разновидности анкерной шпильки, состоящие из:

- элемента с коническим концом;

- анкерной гильзы;

- шестигранной гайки и шайбы.

Материал изготовления этого крепежа, класс прочности с покрытием, назначение соответствует болтовому. Изготовление производится на станках-автоматах.

Сравнение конкурентов

Чтобы понять – что лучше, какой метиз нужно использовать в конкретной ситуации, необходимо разобраться во всех различиях, преимуществах и недостатках. Размеры деталей, частоту разборки/сборки конструкций тоже рекомендуется учитывать.

Ключевые характеристики

Болт – универсальный крепеж в виде стержня с наружной резьбой, принципиально отличается от конкурента граненой головкой.

Шпилька – это цилиндрический стержень, который с обоих концов или по всей длине имеет наружную резьбу. Ее применяют там, где невозможно использовать болтовое соединение – слишком широкие детали, нет места для головки болта или там, где необходимо получить компактное соединение. Шпильку используют и в том случае, если надо соединить детали так, чтобы между ними оставалось пространство.

Преимущества

У каждого типа крепежа есть преимущества и предпочтительные варианты применения.

Преимущества болтового соединения следующие:

- Разъемность, возможность многократной сборки/разборки.

- Простота, точность в изготовлении, большое разнообразие метизов – от общего назначения до специализированного.

- Небольшие усилия при соединении болта с гайкой дают прочную затяжку элементов, которая может сравниться со сваркой по надежности и сроку службы.

- Болтовое соединение используют при сравнительно небольшой толщине соединяемых деталей, или когда материал детали недостаточно прочный для резьбы.

- При самых разных вариантах расположении деталей сборка не составит труда.

Одно из главных преимуществ болтового соединения – нет необходимости в резьбе на соединяемых деталях.

Плюсы соединений шпильками:

- Этот крепеж незаменим там, где корпус деталей крупный, а сквозное отверстие для болта невозможно сделать.

- Элемент востребован, если для всей конструкции существуют ограничения по весу.

- Допустимо применение, если необходима частая сборка/разборка конструкции.

- Ее используют вместо винтов, когда прочность материала всей детали с резьбой недостаточна. Пример – алюминиевые сплавы.

- Легко устанавливается в труднодоступных местах.

Напряжение при затяжке крепежа распределяется более равномерно по сравнению с болтовым.

Недостатки

Помимо преимуществ, нужно учитывать и недостатки крепежных элементов.

Болты имеют следующие минусы:

- Обычно необходимо использовать сразу несколько штук, что значительно утяжеляет конструкцию.

- При затяжке в месте стыковки головки со стержнем возникает усиленное напряжение.

- Так как для крепления необходим идеальный тандем из болта и гайки, а также возможно применение третьего элемента – шайбы, то требуется корректный выбор метизов. При неправильном подборе крепежных элементов стыковка и крепление деталей становится невозможным. Но если фиксация деталей удается, то неидеальные размеры приводят к раннему выходу из строя всей конструкции.

Недостатки шпилек:

- могут гнуться, а значит, терять прочность;

- срывается резьба от сверхбольших нагрузок, например, на колесных деталях автомобиля.

В обоих случаях необходимо срочно заменить поврежденные элементы на новые.

Инструмент для работы с болтами и шпильками

Производители предлагают большой выбор инструмента для работы с крепежом:

- Шпильковерт – предназначен для сборки, демонтажа шпилек на автотранспорте, а именно на колесах.

- Специальные, высокопрочные экстракторы для болтов и шпилек. Они применяются для извлечения крепежа с поврежденными головками и другими дефектами из деталей. Инструмент бывает разных размеров, диаметров.

- Фаскосниматель – эффективный инструмент, для снятия наружной фаски с болта или шпильки. Аккуратно и четко снимает кромку с заготовки или нужного крепежа.

Правила установки шпилек

Рассмотрим установку шпилек на примере монтажа колес автомобиля:

- Колесо демонтируют, а шпильки с отверстиями под них обезжиривают.

- Смазывают элементы клеевым герметиком.

- Вставляют крепеж в отверстия.

- С помощью двух гаек затягивают шпильку.

Если шпилька слишком большая по длине, то ее укорачивают, например, с помощью болгарки.

Инструкция по затягиванию болтов

Чтобы правильно заменить болты или скрепить детали с помощью болтового соединения необходимо:

- вставить болт в уже проделанное сквозное отверстие между деталями;

- на резьбу навинтить гайку;

- закрутить гайку до упора, надежно зафиксировав детали.

Для устранения возможной деформации деталей в месте стыковки и крепежа, а также предотвращения раскручивания гайки, между ней и головкой болта ставят шайбу соответствующего размера.

Что все-таки лучше: болт или шпилька

Чтобы выбрать соответствующий крепеж, использовать шпильки вместо болтов или болт вместо шурупа, винта, внимательно читайте рекомендации и посмотрите видео:

Если нужно соединять две детали при имеющемся сквозном отверстии, то стоит выбирать болтовой крепеж. Шпильку же выбирают, когда требуется фиксировать детали без отверстий – ее вкручивают на нужную глубину.

Болт и шпильку используют для разных целей. Заменять болт шпилькой, и наоборот, специалисты не советуют. А если это удастся сделать, то маловероятно, что крепеж прослужит долго.

krepezhinfo.ru

Высокопрочные болты – требования ГОСТ и особенности изделий + Видео

Высокопрочные болты представляют собой крепеж, сопротивление которого равняется не менее 800 МПа. Изготавливаются они по ГОСТ Р 52644, имеют разный вес, диаметр и другие параметры.

1 Основная информация о болтах высокой прочности

Интересующие нас метизы производятся из низкоуглеродистых легированных сталей, в которых содержится не больше 0,4 % углерода. При их изготовлении применяется технология холодной либо горячей высадки исходных заготовок. Резьбу на высокопрочные болты (ВПБ) накатывают на специально предназначенных для этих целей станках-автоматах. Обязательной частью производства описываемых крепежных изделий является их термообработка в электрических печах. Эта операция выполняется с целью придания ВПБ высокой антикоррозионной защиты и повышенной прочности. Кроме того, термическая обработка предохраняет болты от старения.

Высокопрочные болты

Рекомендуем ознакомиться

Класс прочности ВПБ не может быть ниже 8.8. Данный показатель обозначается на головке крепежа. Там же могут присутствовать литеры ХЛ, У и S. Первое обозначение указывает на то, что изделия разрешается использовать в низкотемпературных условиях (до -60 °С). Метизы с буквой У предназначены для эксплуатации при температурах не ниже -40°. А литера S указывает на увеличенные параметры головки ВПБ.

Используются рассматриваемые нами изделия в сфере производства автомобилей, машиностроении, строительстве, при возведении железных дорог и мостов для соединения разнообразных деревянных и металлических конструкций. Особые свойства такого крепежа (стойкость к экстремальным температурам, противодействие влиянию агрессивных соединений, прочность) делают его незаменимым при выполнении ряда промышленных работ. ВПБ применяются и в бытовых условиях. В подобных ситуациях они используются в качестве надежных анкеров, позволяющих зафиксировать в стеновых поверхностях из бетона практически любые конструкции и предметы.

2 Требования Госстандарта Р 52644–2006 – вес, длина, сечение ВПБ

ВПБ выпускаются с диаметром резьбы М16, М20, М24, М30, М36, М42, М48, классами прочности – 8.8, 9.8, 10.9, 12.9. Длина болтов варьируется в пределах 40–300 мм. Вес изделий зависит от их длины и диаметра. Он колеблется в достаточно широких пределах. Вес 1000 штук ВПБ М16 равняется 116–514 кг, М20 – 204–804 кг, М24 – 377–1210 кг. Масса болтов М30–М42 изменяется от 633 до 3830 кг. А вот вес 1000 ед. М48 равняется 2495–5002 кг. Изделия высокой прочности производятся со специальным покрытием либо без такового. Толщина дополнительно слоя регламентируется ГОСТ. Для метизов М16 она должна быть не выше 25 мкм, для М20 – 30, для М24 – 40, М30–М48 – не более 50 мкм.

Высокопрочные болты М 20

Теоретический вес 1000 единиц ВПБ, который мы указывали выше, рассчитывается для изделий без специального покрытия. Высокопрочные метизы обязаны изготавливаться с постоянным уровнем качества резьбовой поверхности. Это является гарантией требуемого обеспечения затяжки соединений, выполняемых посредством ВПБ. Уровень качества обуславливается показателем закручивания (так называемый коэффициент или момент затяжки). Его величина зависит от типа смазки и дополнительного покрытия болтов. Высокопрочные изделия с произвольным покрытием должны иметь коэффициент закручивания в пределах 0,11–0,2. Метизы со стандартной смазкой и покрытием – 0,14–0,2. Проверяют коэффициент закручивания по Госстандарту Р 52643.

ВПБ чаще всего выпускаются из сталей 40Х и 40Х Селект. Второй из указанных сплавов по своему химическому составу является максимально качественным. Он, по сути, представляет собой выборку из нескольких партий 40Х. Сплавы с маркировкой Селект имеют стабильные механические показатели. Достигаются они именно за счет проведения выборки. Болты из стали 40Х Селект используются для соединения конструкций высокой степени ответственности (эксплуатируемых в особых условиях, имеющих большой вес). В остальных случаях применяются ВПБ из обычных сплавов 40Х. Выборка стали 40Х Селект осуществляется непосредственно на литейном производстве.

Покрытие описываемых болтов бывает следующих видов:

- электролитическое кадмиевое;

- электролитическое цинковое;

- горячее цинковое.

При наличии на крепежных изделиях любого из этих покрытий обязательным является их обработка смазывающим составом.

3 Соединения на ВПБ – ключевые положения СниП III-18-75

Указанные Саннормы описывают правила производства металлических конструкций. В них рассматриваются все существующие соединения на высокопрочных болтах:

- С несущими метизами. В них передача сдвигающих усилий осуществляется через смятие, срез и трение.

- Фрикционное. В этом случае усилия передаются исключительно посредством трения.

- Болтосварное, болтозаклепочное и болтоклеевое.

- Фланцевое. Такие соединения на высокопрочных болтах используются в конструкциях, в которых крепеж работает только на изгиб (фланцы податливого типа) либо на растяжение (жесткие фланцы).

Отдельно отметим, что любое фрикционное соединение проектируется по спецнормативам. Они изложены в СНиП II-В.3-72. Прочие виды соединений разрабатываются по техусловиям конкретного производителя работ. Они могут быть разными. Все болтовые соединения имеют собственное обозначение на чертежах. Оно остается неизменным, начиная с 1968 года, когда был введен в действие Госстандарт 2.315.

Крепление высокопрочных болтов

Обозначение ВПБ при фрикционном соединении имеет вид обычного треугольника. В чертежах металлоконструкций, которые собираются при помощи ВПБ, указываются методы просверливания отверстий и их номинальные сечения, а также вид соединения. Эти данные присутствуют в первую очередь. Кроме того, в чертежах СНиП требуют указывать следующие характеристики:

- марку сплава, из которого делаются болты (40Х Селект или другие стали), а также ГОСТ на изготовление последних;

- осевое усилие и способ натяжения ВПБ;

- коэффициент трения;

- вариант обработки соприкасающихся деталей;

- спецификацию болтов, шайб и гаек;

- коэффициент сопротивления (временного) на разрыв крепежных элементов.

СНиП выдвигают специальные требования к отправочным частям металлоконструкций, которые соединяются рассматриваемыми в статье болтами. Они обычно собираются в предназначенных для этого приспособлениях (чаще всего в кондукторах), располагающих крепежными фиксаторами. Отверстия для монтажа метизов высверливаются под проектное сечение ВПБ (оно указывается на чертежах). Диаметры отверстий подбираются с учетом условий эксплуатации конструкции. Также в данном случае принимается во внимание коэффициент сдвигоустойчивости сооружений.

Для болтов М20 из стали 40Х Селект допускается высверливать отверстия сечением 21, 23 и 25 мм, для М24 – 25, 28 и 30 мм. Возможное отклонение от указанных параметров – не более +1,5 мм. Края отверстий в обязательном порядке обрабатываются с целью удаления с них заусенец. При этом фаски не снимаются.

4 Как крепить высокопрочные метизы – какова технология?

Операция состоит из пяти отдельных этапов. Они приведены далее:

- Производится обработка поверхностей деталей и элементов, которые соприкасаются друг с другом.

- Выполняется подготовка крепежа.

- Осуществляется сборка соединений.

- Делается затяжка (натяжение) ВПБ.

- Соединения герметизируются.

Обработка соприкасающихся деталей по СНиП выполняется механическими либо стальными щетками, многопламенными ацетиленовыми горелками (огневая методика), металлическим или кварцевым песком (пневматический способ). Эта операция производится максимально тщательно, так как она изменяет коэффициент трения, а значит, от нее зависит, какая у соединения будет несущая способность. После обработки сборка конструкции должна выполняться в минимальные сроки. По истечению 72 часов выполнять соединение деталей запрещается. В подобных случаях соприкасающиеся поверхности СНиП требуют обрабатывать повторно, используя ранее применявшуюся методику.

Маркировка высокопрочных болтов

Под подготовкой болтов высокой прочности понимают их расконсервацию, прогонку резьбы метизов, которые отбраковываются, очистку изделий от коррозии и грязи. Удаление смазочного слоя (он наносится на все ВПБ, его задача – выравнивать коэффициент закручивания крепежных элементов) осуществляется посредством их кипячения. Для этих целей используется обычная вода. После кипячения болты окунаются в раствор автола (15 %) и неэтилированного бензина (85 %). Подготовленные описанным способом изделия нельзя хранить более 10 суток из-за того, что коэффициент закручивания болтов может увеличиться.

Прогонка резьбы ВПБ производится специальным гайковертом пневматического типа. После этого можно приступать непосредственно к сборке соединения.

Процедура выполняется по следующей схеме:

- Осмотр металлоконструкции.

- Совмещение и фиксация монтажных отверстий (используются особые пробки) в положениях, указанных на чертежах.

- Установка болтов в свободные отверстия.

- Анализ параметров (геометрических) собранного сооружения.

- Стяжка (максимально плотная) пакетов.

- Затяжка ВПБ на оговоренное в проекте усилие.

- Демонтаж пробок, монтаж на их место крепежных элементов, затяжка установленных болтов. Она, опять же таки, производится на заданное усилие.

Все высокопрочные болты монтируются в металлоконструкции с двумя шайбами (они также изготавливаются высокопрочными, в противном случае несущая способность соединения снижается). Одна из них предназначена под гайку, вторая – под головку крепежного изделия. СНиП запрещают размещать две шайбы (и более) под один пакет. При монтаже болтов высокой прочности гайки обязаны накручиваться на резьбу от руки (свободно). Другие варианты не допускаются. Если гайка наворачивается с трудом, ее следует заменить (как вариант – установка другого ВПБ).

Пробки освобождаются исключительно после монтажа болтов во все свободные отверстия и затяжки крепежа на заданное усилие. При этом следует поочередно вынимать пробки и сразу же ставить на их место ВПБ. Финальное натяжение высокопрочных болтов всех видов (М20, М24) на предусмотренное в проекте усилие выполняется только после тщательного анализа геометрических параметров металлоконструкции. Подробнее о правилах затяжки метизов далее.

5 Как выполняется натяжение болтов?

Усилие при натяжении ВПБ может регулироваться несколькими способами. Мы приводим их ниже:

- По числу ударов гайковерта.

- По осевому натяжению крепежного изделия.

- По углу поворота гайки.

- По моменту закручивания.

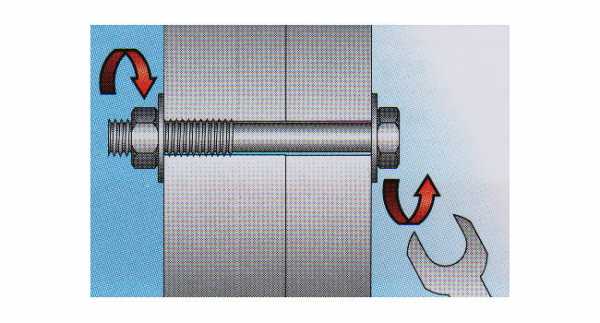

Здесь нужно знать, что вне зависимости от варианта затяжки высокопрочного крепежа обязательно необходимо использовать стяжные болты. На начальном этапе натяжения головку ВПБ следует придерживать. Сам процесс выполняется от самого жесткого участка соединения либо от его середины. Для натяжения болта на определенное усилие пользуются динамометрическим ключом. Этот инструмент позволяет четко определять момент (коэффициент) затяжки соединения.

Порядок натяжения соединения динамометрическим ключом таков:

- производится стягивание пакета стяжными изделиями;

- все болты (в том числе и стяжные) затягиваются на заданное усилие;

- пробки выбиваются, на их место монтируются ВПБ.

После этого установленный крепеж затягивается до отказа ключом. Болты М24 часто натягиваются посредством гайковерта, который тарируется по повороту гайки на определенный угол. Такой инструмент позволяет получить момент закручивания не ниже 1600 Нм. Тарировку приспособления для болтов М24 осуществляют перед началом выполнения работ. Описанный гайковерт может снабжаться сменными конусными головками. Они имеют повышенный вес. За счет этого удается снижать потери мощности от скручивания. Большой вес головок – это не единственная их особенность. Кроме того, их обязательно подвергают термообработке. Причем выполняется она так, чтобы сменные приспособления имели твердость по шкале HRC в пределах 35–45 единиц.

Натяжение выспокопрочных болтов

Болты М24 могут затягиваться не одним ключом, а сразу двумя. Такая методика дает возможность получать максимально точный момент закручивания. Используется она достаточно часто. В данном случае первым ключом (его называют малым) создают момент закручивания не более 200 Нм. После этого берут второй инструмент (большой). И уже этим ключом выполняют финальную затяжку. Он обеспечивает момент закручивания на уровне 1600 Нм. Натяжение высокопрочных болтов М20, М16, М30 и так далее (всех, кроме М24) осуществляют в большинстве случаев с ориентиром на осевое усилие. Операция выполняется электрическим либо пневматическим ключом. Его обязательно тарируют перед сборкой металлоконструкции.

Можно выполнять натяжение ВПБ М20 и других размеров, корректируя усилие на момент закручивания. Методика достаточно сложная. Для ее реализации нужно высчитать момент закручивания и постоянно измерять его при затяжке болта динамометрическим ключом. Последний способ натяжения предполагает применение ударного электрического гайковерта. Этот инструмент применяется для болтов М24 и М20. Методика проста. Все смонтированные крепежные изделия затягиваются указанным ключом посредством нанесения на гайки трех ударов (единичных). После этого производится затяжка болтов тем же способом. Но теперь уже наносится столько ударов, сколько требуется для получения в стержнях высокопрочного крепежа заданного осевого натяжения. Их число обычно находится в пределах 14–18.

6 Особенности разных видов соединений на крепежных элементах высокой прочности

Фрикционное соединение при проектировании считают неподатливым. А продольное усилие (точнее – его распределение между отдельными элементами металлоконструкции) рассматривается, как равномерное. На основании этих фактов и рассчитывают фрикционное соединение. Расчет осуществляется по усилиям. Причем обязательно принимаются во внимание усилия между разными участками рассматриваемого элемента.

Несущая способность такого соединения обязана составлять более 75 % способности детали, которая прикрепляется к конструкции. Важно! Несущая способность каждого элемента рассчитывается отдельно. При этом проводятся вычисления его прочности, выносливости и устойчивости, которые учитывают вес и другие параметры детали. Несущие высокопрочные болты применяются для сборки конструкций нескольких типов:

- Постоянные и временные сооружения, расчет которых выполняется на подвижные либо динамические нагрузки.

- Постоянные конструкции, рассчитанные исключительно на статические нагрузки.

- Временные сооружения, проектируемые на нагрузки статического плана.

Болтоклеевые соединения производятся тогда, когда следует учитывать изгибающий момент и иные сдвигающие усилия (обычно под таковыми понимают поперечные и продольные силы). В таких конструкциях на контактные изделия наносится специальная клеевая пленка, которую обжимают ВПБ. В качестве клея обычно используют составы ЭД-20 и ЭД-16. Они включают в себя пластификатор, эпоксидную смолу, отвердитель и корунд в качестве специального наполнителя.

Болтоклепаные соединения используются при необходимости монтажа высокопрочных крепежных изделий вместо применявшихся ранее заклепок. Отдельным типом монтажа они не являются. Следует ответственно подбирать высокопрочные болты для установки их вместо заклепок. Существуют специальные таблицы, в которых указывается соответствие диаметров заклепочных и болтовых соединений. Например, вместо заклепок сечением 21 мм необходимо использовать болты с сечением 20 мм. А вот крепежом М24 заменяют заклепочные элементы диаметром 23 мм.

tutmet.ru

установка, закручивание и другие способы

Все виды крепления анкерными болтами. Разжимной, ударный, химический и клиновый виды креплений. Процесс установки и закручивания.

Способ закручивания анкера зависит от особенностей его устройства. Однако принцип действия у всех изделий практически одинаковый: втулка расклинивается внутри отверстия и обеспечивает фиксацию крепежной детали. Для того, чтобы добиться качественного крепления анкерными болтами, надо учитывать параметры базового материала. Ошибочный выбор глубины анкеровки, превышение тяговой нагрузки приводят к растрескиванию основания.

Способ закручивания анкера зависит от особенностей его устройства. Однако принцип действия у всех изделий практически одинаковый: втулка расклинивается внутри отверстия и обеспечивает фиксацию крепежной детали. Для того, чтобы добиться качественного крепления анкерными болтами, надо учитывать параметры базового материала. Ошибочный выбор глубины анкеровки, превышение тяговой нагрузки приводят к растрескиванию основания.

Типы крепления анкеров

Расклинивание втулки в большинстве крепежных изделий данного типа происходит, благодаря силам трения. Распорная часть при закручивании гайки трется о стенки отверстия (клиновая, втулочная конструкция). Есть крепежи, в которых расклинивание происходит за счет внутреннего или внешнего упора (разжимная, забивная конструкция).

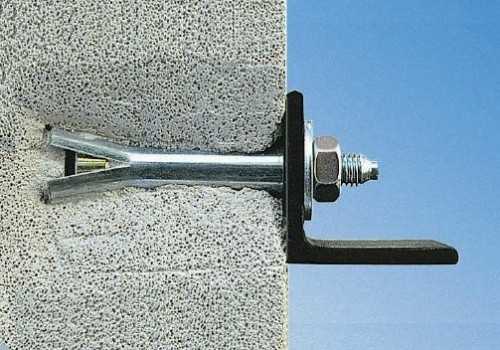

Вариант с внутренним упором подходит для тонких материалов. В намеченном месте надо просверлить сквозное отверстие и установить в него крепежную деталь. При затягивании ее упорная часть расклинивается, упираясь в основу. Внешний упор образуется «подрезанием» бетонной основы во время затягивания болта. При закручивании крепежный конец образует элементы винтовидной формы. Они фиксируют болт и удерживают его, если начинают действовать выдергивающие силы. Этот вид крепежа используется для толстостенных оснований.

Ударный способ

Отдельно следует сказать об ударных анкерах, которые надо не закручивать, а забивать в базовый материал. Расклинивание в таких болтах осуществляется клином или при помощи большого распора. Второй вариант позволяет использовать такие крепежные детали для любых основ: сплошных, пустотелых, с высокой и низкой степенью прочности.

Конструктивные особенности ударного крепежа заключаются в простоте устройства. Его детали — это:

- распорная втулка с внутренней резьбой с одной стороны;

- с другой стороны расположена разрезная часть с внутренним конусом;

- в полости втулки имеется конический клин, по которому молотком совершают удары; при этом пользуются специальным дорном, который вставляется внутрь болта.

Разжимная конструкция

Разжимной анкер можно закручивать в бетон, кирпич, пустотелый кирпич, пено- и газоблоки. Данная конструкция обеспечивает надежную фиксацию за счет ламелей, которые в сложенном виде образуют цилиндр. Внутри него расположена коническая гайка. Крепление осуществляют в следующем порядке:

- подготавливают отверстие требуемого диаметра;

- при помощи болта и шпильки затягивают гайку;

- в этот момент происходит разжимание ламелей, гильза распирается в материале.

Клиновая конструкция

В клиновом анкере внутри втулки расположен клин, который расширяется, когда начинают закручивать гайку. Предварительно болт забивают в подготовленное отверстие, затем закручивают гайку. Итак, алгоритм монтажа деталей данного типа практически одинаковый у всех разновидностей, которые можно установить механическим способом.

Порядок действий:

Порядок действий:

- Сверлится отверстие необходимого диаметра.

- В него вбивается или вкручивается болт.

- Затягиваются соответствующие элементы.

Химический анкер: крепление клеем

Совершенно другим способом монтажа отличаются химические анкеры. Для того, чтобы установить такое крепление, надо проделать следующее:

- Просверлить отверстие соответствующего диаметра.

- В комплекте, как правило, поставляется брикет с клеем. Он вставляется в отверстие и придавливается непосредственно анкером. После застывания клея происходит прочная фиксация болта.

Расчет анкеров

Глубина, на которую необходимо забить болт, составляет величину его полезной длины. Именно на эту глубину сверлится отверстие перед его установкой. При расположении болтов рядом с краем основания или близко друг к другу следует производить математический расчет, чтобы при их монтаже не нарушить целостность конструкции. Для этого используется целый ряд формул, в которых учитывается распределение напряжения материала по краям. А также факторы приложения нагрузки и сопротивления базового материала разрыву. Расчеты можно делать на строительной площадке или заранее. Для примера: нагрузка болта, находящегося в бетоне, на вырыв составляет 350 кг. В пенобетоне — 230 кг.

the-master.ru

Болт откидной для быстрой сборки и демонтажа конструкций + видео

Обычное винтовое соединение требует времени для обеспечения прочного совмещения деталей крепежным элементом, однако, когда нужно быстрое отсоединение какой-то части конструкции, используется болт откидной.

Что собой представляет болт откидной?

По большей части мы имеем дело с жесткими соединениями, обеспечиваемыми винтами, шурупами по дереву и, конечно же, болтами. Мало что может сравниться по прочности крепежа посредством резьбовой фиксации, которая не позволяет отделить друг от друга соединенные детали даже при значительном усилии. Однако ввинчивание крепежного элемента или накручивание на него гайки обычно занимает немало времени. Что, разумеется, не всегда удобно как при сборке конструкции либо механизма из отдельных деталей, так и при необходимости разобрать что-либо в сжатые сроки. Именно в таких случаях очень полезен болт, который за его свойства называют откидным.

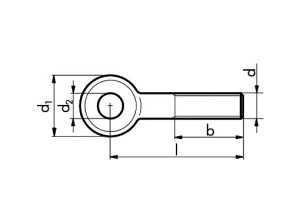

Конструкция интересующего нас крепежного элемента нестандартна и чем-то напоминает по форме ключ – стержень с резьбой венчает не шестигранная головка, а кольцо с большим внешним и сравнительно маленьким внутренним диаметром. Отверстие служит для фиксации различных карабинов при организации такелажных работ, для шплинтового соединения. Встречаются также варианты с головкой сферической либо похожей на вилку, такие модели применяются для шарнирных связей между отдельными деталями конструкции или механизма.

Болты со сферическим навершием очень удобны в тех случаях, когда нужно осуществить прижатие чего-либо, например, кожуха оборудования, путем ввинчивания крепежного элемента. В этом случае через отверстие в головке пропускаются стержни, которые играют роль рукояток для обеспечения более эффективного вращения. Вилка на конце болта почти не отличается с лицевой стороны (вдоль оси отверстия) от варианта с кольцом. Но если посмотреть в профиль, сбоку обнаруживается вертикальная прорезь, благодаря которой крепежный элемент и обретает вилообразную форму. Используются такие болты как раз для шарнирных соединений.

Выбираем параметры крепежного элемента

Назначение каждого типа резьбового соединения зависит от того, под какой стандарт оно подходит. В частности, наиболее распространен ГОСТ 14724-69, болт откидной ГОСТ 3033-79 также пользуется популярностью. Разница между этими двумя стандартами заключается именно в технических характеристиках и сфере использования. Так, ГОСТ 14724-69 распространяется на болты станочных приспособлений, а к 3033-79 относятся все остальные крепежные элементы с диаметром в диапазоне между 5 и 36 миллиметрами включительно, кроме станочных фиксаторов.

Один и тот же диаметр может быть у болтовых стержней различной длины, что влияет на массу металлического изделия. Резьбовая насечка обычно выполняется неполная, то есть на 3 четверти длины стержня, однако есть крепежи с полной резьбой. Все эти критерии следует учитывать при выборе болта из того или иного материала, а изготавливаются данные метизы из легированных и нержавеющих сталей (высокая степень прочности), различных сплавов цветных металлов, а также из специальных пластмасс. Назначение болтового соединения будет целиком зависеть от материала, поскольку, к примеру, такелаж вряд ли можно качественно закрепить на пластиковом элементе, а металлический болт не годится там, где нужны диэлектрические свойства. Кроме того, пластмассовые крепежи ни в коем случае не используются там, где приходится сталкиваться с высокими температурами.

Однако производятся и крепежи сравнительно невысокой степени прочности, в частности, из углеродистой стали, чугуна, алюминия. Зачастую, чтобы защитить продукт от влияния агрессивных сред, его покрывают слоем цинка, используя метод гальваники. Данная обработка не только защищает от коррозии, но и повышает износостойкость, а также прочность металлического изделия. Таким образом, основными критериями выбора болтов откидного типа являются материал и диаметры стержня с «ушком». Наибольшим предпочтением пользуются легированные и углеродистые стали, а также латунь. Для поиска нужного типоразмера можно воспользоваться обобщенной краткой таблицей:

Или же более подробными таблицами для ГОСТ 3033-79 и 14724-69, в которых есть все необходимые размеры.

Назначение откидных болтов

Крепежные элементы прочно вошли практически во все сферы деятельности человека. В частности, вспомним упоминавшиеся ранее такелажные работы. Использование болтов откидного типа можно наблюдать сегодня довольно часто, например, когда монтируется козырек над дверью с помощью натяжных струн. В быту такие крепежные элементы хороши для того, чтобы подвешивать гамак или бельевые веревки, логично, что нужно выбирать небольшие диаметры стержней. Также болты откидного типа отлично приспособлены для создания блочной системы, которая часто бывает необходима в гараже или в сарае для поднятия тяжелых грузов, при участии электрической или ручной тали.

Существует отдельный тип болтов, называемых «автоклавные», то есть это металлические изделия высокой степени прочности, которые задействованы в автоклавах.

Очень распространено использование рассматриваемых крепежей в производстве, особенно в тех случаях, когда необходимо быстрое и надежное закрепление кожуха станка, закрытие крышки центрифуги в лаборатории. Нередко небольшие станки или приборы фиксируются в полевых условиях к стационарным платформам именно с помощью откидных крепежных элементов, что способствует быстрому демонтажу оборудования при необходимости. Иногда необходимо надежное и в то же время не жесткое фиксирование тех или иных деталей, например, заслонки в кухонном приборе, вроде фаршемешалки, и в этом случае опять может помочь откидной крепеж.

Помимо прочего откидным крепежам находится и специализированное применение, в частности – в мебельной промышленности. Соединения отдельных панелей столов и шкафов часто осуществляется с помощью небольших элементов с тонким стержнем и узким ушком, куда вставляется специальный подковообразный фиксатор. Также болты откидного типа используются для герметичного прижатия крышек различных цистерн и некоторых других емкостей к краям горловин. Это могут быть крепежи со сферической или кольцевой головкой, снабженной пропущенной через отверстие рукояткой. Рассматриваемому нами виду фиксаторов можно найти еще немало различных применений, многие из которых окажутся решением различных бытовых задач и проблем.

remoskop.ru