Определение прочности бетона: методы определения, ГОСТ

При обследовании конструкций, сооружений и зданий обязательным этапом является определение прочности бетона. От этого значения напрямую зависит безопасность и срок эксплуатации любой изготовленной с применением бетона конструкции или отдельных элементов строительных сооружений.

Зная прочностные показатели бетона можно избежать ряда проблем и предотвратить ухудшение эксплуатационных качеств построек и преждевременное их разрушение. Кроме этого определение класса прочности бетона является неизбежной процедурой при сдаче здания в эксплуатацию.

От чего зависит прочность

Бетон набирает прочность вследствие происходящих при взаимодействии бетонной смеси с водой химических процессов. При этом скорость химических реакций под влиянием некоторых факторов может ускоряться или замедляться, что непосредственно влияет на прочностные характеристики конечного продукта.

К числу основных технологических факторов относят:

- размеры и форма конструкции;

- коэффициент усадки бетона при заливке;

- степень активности цемента;

- процент вместительности в смеси цемента;

- пропорции в используемом растворе цемента и воды;

- типы и качество применяемых наполнителей, и правильность их смешивания;

- степень уплотнения;

- время застывания раствора;

- условия, в которых происходит отверждение: показатели влажности и температуры;

- применение повторного вибрирования;

- условия транспортировки раствора;

- уход за монолитной конструкцией после заливки.

От каждого из этих критериев зависит какой прочностью будет обладать бетон и надежность возведенных из него сооружений или отдельных конструктивных элементов.

Прочностные характеристики бетона могут ухудшиться если нарушены производственные технологии. Как пример грубых нарушений можно привести превышение допустимого времени пребывания в пути бетонной смеси, не выполнение уплотнения и трамбовки при заливке и другие.

Виды прочности бетона

Чтобы определить безошибочно прочность бетона необходимо знать какой она бывает:

- проектная. Предполагает полную нагрузку на конкретную марку бетона. Значение получить можно того, как проведено определение прочности по контрольным образцам. Испытанию подлежат образцы при естественной выдержке в течение 28 суток;

- нормированная. Значения определяются по нормативным документам и ГОСТам;

- требуемая. Принимаются минимальные показатели, допускаемые указанными в проектной документации нагрузками.

Получить такие значения можно только в специализированных строительных лабораториях;

Получить такие значения можно только в специализированных строительных лабораториях; - фактическая. Получается величина в ходе проведения испытаний. Число должно составлять не менее 70% от проектной. Прочность такого вида является отпускной;

- разопалубочная. Обозначает, когда можно разопалубливать конструкции или испытательные образцы без из деформаций.

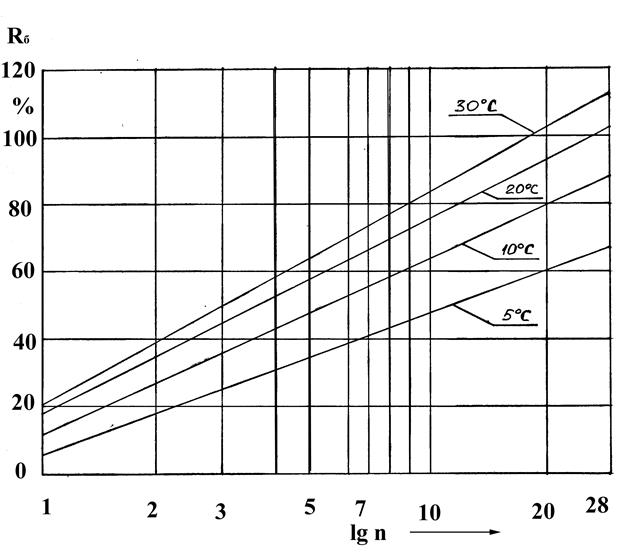

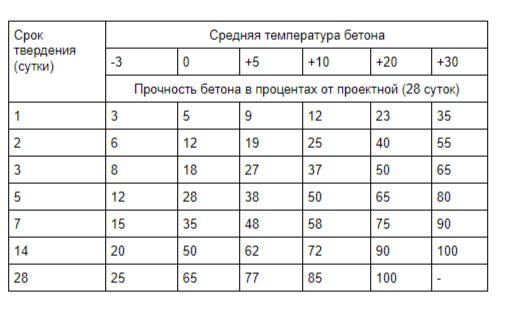

Обычно в первые 7-15 суток при условии оптимальной влажности и температуре 15-25 бетон достигает прочности до 70%. Если такие условия не выдерживаются, то соответственно затягиваются и сроки.

Обычно говоря о прочности, под этим понятием подразумевают кубиковую на сжатие. Но профессиональные бетонщики в обязательном порядке уточняют следующие характеристики:

- на сжатие. Основой маркировки здесь выступает кубиковая прочность, получаемая при испытании образцов на прессе. Определение прочности бетона на сжатие с образцами кубической формы и 28-суточного возраста считается эталонным. Но довольно часто проводят также испытания бетона на 7 сутки после заливки;

- на изгиб.

Как правило рассчитывается при проектных работах;

Как правило рассчитывается при проектных работах; - на осевое растяжение. В лабораторных условиях достаточно трудно создать для образца требуемы нагрузки, поэтому проектировщики применяют конкретные величины, введенные в проектных институтах;

- передаточная. Обозначает прочность в момент обжатия, когда бетону передается напряжение арматуры. Величина указана в технических и проектных документах.

От того, насколько точно вычислена прочность, зависит надежность изготавливаемых из материала конструкций. Поэтому в расчетах важен каждый исчисляемый показатель.

Какие требования к проверке предъявляет ГОСТ

Качество бетона на прочность проверяют как сами производители, так и контролирующие органы, руководствуясь при этом требованиями ГОСТов. Методика проведения испытаний и порядок обработки полученных результатов регламентированы ГОСТами 22690-88, 10180-2012, 18105-2010, 7473-2010, 13015-2003, 17621-87, 27006-86, 28570-90.

Указанные стандарты распространяются на все виды бетона и четко определяют правила проведения испытаний всеми существующими методами и оценки прочности.

- прочность на сжатие в конструкциях или отобранных образцах. Обозначается буквой В, определяется в классах;

- прочность на осевое растяжение (Bt) – устанавливается класс;

- водонепроницаемость (W) – проводится определение марки бетона;

- морозостойкость (F) – рассчитывается марка;

- средняя плотность (D) – исчисляется в марках.

Проводятся испытания разными методами, при этом исследуются вырубленные из монолита или только что залитые образцы площадью от 100 до 900 см². Расстояние от края конструкции и между проверяемыми местами, и количество измерений четко регламентированы нормативными документами.

Все полученные значения записываются в протокол определения прочности бетона, согласно которого определяются прочностные свойства сооружений на предмет соответствия всем действующим нормативам.

Определяются прочностные значение в Мпа или кгс/см². Ниже приведена таблица определения прочности бетона разных классов и марок.

Какие существуют методы испытаний

В обследовании уже построенных зданий и в производстве стройматериалов применяются разные методы определения прочности бетона. Все они разделяются на функциональные группы: разрушающие и неразрушающие. Последние выполняются прямым и косвенным способами.

С помощью данных методик осуществляется контроль и получается оценка прочностных показателей бетона в уже возведенных и эксплуатируемых зданиях, на стройплощадках и в лабораторных условиях.

Разрушающие методы

Испытания разрушающим методом подразумевают вырубку или выпиливание образцов из готовой бетонной конструкции, которые впоследствии разрушаются на специальном прессе. Цифровые величины сжимающих усилий фиксируются после каждого испытательного мероприятия.

Такой способ позволяет получить достоверную информацию о характеристиках материала, но из-за высокой трудоемкости, дороговизны и образования на сооружениях локальных разрушений используется только в крайних случаях.

В условиях производства проверки выполняют на специально заготовленных сериях образцов, отобранных из рабочей смеси с полным соблюдением технических регламентов и стандартов. Образцы цилиндрической или кубовидной форм выдерживаются в максимально приближенной к заводским условиям среде, после чего проходят тестирование на прессе.

Неразрушающие прямые

Контрольные проверочные тесты прямым неразрушающим методом контроля осуществляются без нанесения повреждений обследуемым объектам. Для механического воздействия на исследуемую плоскость применяются специальные приборы для определения прочности бетона, с помощью которых взаимодействие производится:

- способом отрыва. Составом на основе эпоксидов к монолитной поверхности приклеивается диск из высокопрочной стали. Далее с применением специальных механизмов диск вместе с бетонным фрагментом отрывается. Посредством математических расчетов условная величина усилия переводится в определяемый показатель;

- методом отрыва со скалыванием.

В данном случае прибор не к диску крепится, а непосредственно в полость бетонного объекта. В просверленные отверстия помещаются анкеры лепесткового типа, после чего элемент материала нужного размера извлекается. При этом устанавливается разрушающее усилие;

В данном случае прибор не к диску крепится, а непосредственно в полость бетонного объекта. В просверленные отверстия помещаются анкеры лепесткового типа, после чего элемент материала нужного размера извлекается. При этом устанавливается разрушающее усилие; - способом скалывания ребра. Применяется к таким конструкциям с наличием в них колонн, перекрытий и балок. К выступающему участку крепится прибор, нагрузка плавно увеличивается. Глубину и усилие скола устанавливают в момент разрушения, затем искомая прочность рассчитывается по формуле.

Механические методы определения прочности бетона не применяются, когда менее 20 мм составляет толщина защитного слоя. Особо относится это к технике скалывания.

Неразрушающие косвенные

При таких испытаниях прочность устанавливается без введения в тело конструкции тестирующих устройств. В данном случае применяют следующие способы:

- исследование ультразвуком. Прибор устанавливается на ровную неповрежденную поверхность, по предварительно составленной программе прозванивают один за другим каждый участок.

Ультразвуковым способом прочностные показатели получаются путем сравнивания скорости прохождения волн в эталонном образце и готовой конструкции;

Ультразвуковым способом прочностные показатели получаются путем сравнивания скорости прохождения волн в эталонном образце и готовой конструкции; - метод ударного импульса. Здесь молотком Шмидта ударяют по поверхности бетона и фиксируют образуемую при ударе энергию. Точность искомых значений с помощью техники ударного импульса относительно невысокая;

- метод упругого отскока. Проводится стекломером, который измеряет путь бойка при ударе о бетон;

- способ пластического отскока. Состоит в сравнении образующего вследствие удара металлическим шаром размеров следа с эталонным отпечатком. На практике применяется наиболее часто, проводится молотком Кашкарова, в корпус которого помещается стальной стержень.

Основные характеристики контроля прочности ударным методом, отрывом и другими неразрушающими способами приведены в таблице.

Заключение

Испытание бетона – неотъемлемый этап контроля и определения прочности материала. Среди существующих методов исследования наиболее целесообразным считается неразрушающий контроль бетона. Входящие в данную категорию способы более доступны в финансовом плане в отношении к лабораторным испытаниям. Но для получения точных результатов необходимо правильно выстроить градуировочную зависимость приборов, а также устранить все искажающие результаты измерений факторы.

Входящие в данную категорию способы более доступны в финансовом плане в отношении к лабораторным испытаниям. Но для получения точных результатов необходимо правильно выстроить градуировочную зависимость приборов, а также устранить все искажающие результаты измерений факторы.

Что делать, если бетон не набрал проектную прочность

Бетон – это смесь цемента, песка, воды и вяжущих веществ, которые имеют способность переходить из жидкого состояния в твердое. Сегодня существует огромное количество различных видов цемента, которые используются при строительстве домов. Но все они обладают очень важным качеством – прочностью, а это одно из основных свойств бетонной смеси. Как и камень, бетон лучше сопротивляется сжатию, чем растяжению. Именно поэтому основным критерием прочности бетона является предел прочности при сжатии.Важно! Существенный недостаток цемента – это его усадка. За время высыхания разница в объёме может достигать 10%. Если же усадка происходит неравномерно, то целостность конструкции может быть нарушена, поэтому очень важно при заливке качественно прогреть и провибрировать бетонную смесь.

В процессе твердения в бетоне протекает реакция гидратации, во время которой минералы цемента начинают взаимодействовать с водой, образуя новые соединения. Если же вода испаряется слишком быстро, то это может привести к обезвоживанию бетона, что в итоге станет причиной недобора прочности и небольшой усадки здания. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает, из-за чего также снижается прочность и износостойкость конструкции.

Если же на улице благоприятные условия, то прочность бетона непрерывно повышается. Лучше всего бетонная смесь затвердевает при температуре +18-22 градусов Цельсия и при относительной влажности воздуха 90-95%.

При таких условиях бетон набирает свою прочность довольно быстро, и спустя всего 2 недели она достигает 60-70% от требуемого показателя. После этого рост замедляется, и оптимальная прочность достигается на 28 сутки. Далее бетон все так же продолжает твердеть и укрепляться, а конструкция становится все прочнее.

Благодаря этому свойству срок службы монолитного дома составляет более 100 лет.

Благодаря этому свойству срок службы монолитного дома составляет более 100 лет. Если бетон твердеет все время в воде, то его прочность будет значительно выше, чем если бы он твердел на открытом воздухе. Если твердение происходит в сухой среде, то вся вода испарится через несколько месяцев, и в таком случае твердение бетонного изделия практически прекратится. Объясняется это тем, что внутренняя часть цементных зерен не успевает вступить в реакцию с водой, поэтому для достижения оптимальной прочности нельзя допускать преждевременного высыхания смеси.

Если на улице стоит сухая и ветреная погода, то углы, ребра и открытые поверхности бетонного изделия высохнут намного быстрее, чем внутренние его части. В таком случае их нужно предохранить от высыхания и дать им возможность достигнуть заданной прочности.

Важно! Стоит отметить, что на прочность и скорость высыхания цемента влияют условия его хранения. Например, если цемент хранился при высокой влажности, то цементные зёрна скрепятся хуже, а значит, по истечении 28 суток бетонная конструкция будет недостаточно прочной.

Объясняется это тем, что из-за влияния влаги и углекислого газа на поверхности активных частиц цемента появляются новообразования, которые снижают активность материала. В таких условиях даже быстротвердеющие цементы теряют свои свойства и становятся обычными. На основании этого можно сделать вывод, что основой качественной бетонной смеси является свежий и сухой цемент.

Объясняется это тем, что из-за влияния влаги и углекислого газа на поверхности активных частиц цемента появляются новообразования, которые снижают активность материала. В таких условиях даже быстротвердеющие цементы теряют свои свойства и становятся обычными. На основании этого можно сделать вывод, что основой качественной бетонной смеси является свежий и сухой цемент.|

продукция Услуги ИНФОРМАЦИЯ |

Важный раздел:

Этот раздел поможет вам ответь на многие ваши вопросы связанные: с бетоном, марками, составом и характеристиками бетона, что лучше бетон или раствор, с доставкой бетона, про бетонирование зимой, про уход за бетоном… Бетон — это искусственный камень, состоящий из четырех основных компонентов: воды, цемента, мелких и крупных заполнителей. Прочность бетона является самым важным свойством бетона. Как и природный камень, бетон лучше сопротивляется сжатию, чем растяжению, поэтому за критерий прочности принят предел прочности бетона при сжатии. Прочность бетона нарастает в результате физико-химических процессов взаимодействия цемента с водой, которые нормально проходят в теплых и влажных условиях. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает. Раннее высыхание или замерзание бетона непоправимо ухудшает его строение и свойства. Бетон должен быть однородным — это важнейшее технологическое требование. Для оценки однородности бетона данной марки используют результаты контрольных испытаний бетонных образцов за определенный период времени, имеется в виду, что стандартные образцы твердели в одинаковых условиях одно и то же время. Плотность бетона — отношение массы бетона к его объему (кг/м3). Плотность сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. На плотность бетона оказывает существенное влияние наличие пор. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в реакцию с цементом при его твердении, при плохом перемешивании бетонной смеси, и, наконец, при недостаточном количестве цемента. Марка бетона определяет предел прочности на сжатие в кгс/см2. В строительстве применяются следующие марки бетона: М50, М75, М100, М150, М200, М250, М350, М400, М450, М550, М600, МбОО, М700, М800. Класс бетона — это числовая характеристика какого-либо его свойства, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100, и лишь в 5-ти случаях можно ожидать его невыполненным. Бетоны подразделяются на классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12.5; В15; В20; В25; ВЗО; В40; В45; В50; В55; В60. Соотношение между классом и марками бетона по прочности приведены в таблице:

* Условная марка бетона — среднее значение прочности бетона серии образцов (кгс/см3), приведенной к прочности образца базового размера куба с ребром 15см, при нормальном значении коэффициента вариации прочности бетона. Что такое морозостойкость?За марку бетона по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое при испытании выдерживают образцы установленных размеров без снижения прочности на сжатие более 5% по сравнению с прочностью образцов, испытанных в эквивалентном возрасте, а для дорожного бетона, кроме того, без потери массы более 5%. Установлены следующие марки по морозостойкости: F50, F75, F100, F150, F200, F300, F400, F500. Что подразумевается под водонепроницаемостью? Водонепроницаемость бетона — это свойство бетона противостоять действию воды, не разрушаясь. По водонепроницаемости бетон делят на марки W2, W4, W6, W8 и W12, причем марка обозначает давление воды (кгс/смг), при котором образец-цилиндр высотой 15 см не пропускает воду в условиях стандартного испытания. Что такое «осадка конуса» и как ее измерить? Осадка конуса (O.K.) — это понятие, характеризующее пластичность бетона. O.K., измеряется в см и чем она больше, тем более подвижен бетон. Процесс измерения O.K. достаточно прост и доступен в полевых условиях. Для измерения O.K. используется стандартный усеченный конус высотой 30 см с диаметром нижнего отверстия 20 см и диаметром верхнего отверстия 10 см. Конус ставится на ровную поверхность большим отверстием книзу и наполняется бетоном с периодическим проштыковыванием металлическим прутом для удаления воздуха. Обычно конус наполняется в два приема, каждый раз проштыковывая только вновь наполняемый объем. Сначала заполняется две трети объема и проштыковывается 15 раз стандартной штыковкой диаметром 20 мм, затем заполняется весь объем и вновь штыкуется 15 раз. После наполнения всего конуса излишки бетона аккуратно удаляются и конус медленно, с небольшими покачиваниями поднимается (нельзя поднимать конус резко!). Бетонная масса вытекает из-под конуса и образует некое подобие горки. Конус ставится рядом, для облегчения замеров его можно перевернуть вверх ногами, и замеряется расстояние, на которое опустилась бетонная смесь. Для этих целей раньше применялись краны с бадьями. При укладке с помощью крана бетон поступает в опалубку прямо из бадьи. Концентрация бетона в одном месте с распределением его глубинным вибратором приводит к значительному повышению трудоемкости и требует больших затрат электроэнергии. В настоящее время более простым и практичным методом распределения бетона в опалубке является перекачка бетононасосом. При этом достигается равномерность в укладке бетона, устраняются простои, связанные, например, с необходимостью строительства подмостей или с ожиданием подхода бадьи, и, самое главное, значительно снижаются затраты по укладке бетона. Бетон нуждается в уходе для создания нормальных условий твердения, в особенности в начальный период после укладки (до 15-28 суток). В теплое время года влагу в бетоне сохраняют путем поливки и укрытия от солнечных лучей. На поверхность свежеуложенного бетона наносят битумную эмульсию или его укрывают полиэтиленовыми или другими пленками. Портландцемент, основной компонент в бетонной смеси, относится к гидравлическим вяжущим, то есть набирающим прочность только во влажной среде. Поэтому, для того чтобы бетон набрал марочную прочность, он должен быть влажным на протяжении всего времени набора прочности. Бетон может набирать прочность всю свою жизнь, но наиболее интенсивно в самые первые дни после укладки. Поэтому существует такое понятие как «стандартное время набора прочности» (во всем мире принято 28 суток). При тестовых испытаниях образцы бетонов выдерживаются первый день в форме в естественных условиях, а последующие 27 дней при влажности 100% и температуре 20°С, а образцы цементных растворов первый день в форме, а 27 дней — в воде. Поэтому удержание воды в бетоне после его схватывания является очень важным фактором при изготовлении ответственных изделий и конструкций из бетона. Согласно СНиП бетон без пластификаторов выдерживают пол слоем сырых опилок, песка или мешковины не менее 7 дней и периодически поливают водой (при температуре воздуха свыше 20°С — через 3 часа), в том числе и ночью. А бетон с пластификаторами — не менее 14 суток! Для нормальной гидратации цемента нужно около 25% воды по отношению к массе цемента (водоцементное соотношение — в/ц). Но бетон, приготовленный с таким количеством воды, будет чрезвычайно жестким, поэтому обычно количество воды увеличивают для улучшения пластичности и удобоукладываемости бетона. Нужно учитывать что вода, не принявшая участие в реакции гидратации цемента, будет уменьшать плотность бетона, и, образовывая поры, существенно уменьшать прочность бетона. При в/ц больше 0,6 возможно расслоение бетонной смеси. Для улучшение удобоукладываемости бетона при сохранение низких значения в/ц используются специальные добавки, в бетон: пластификаторы и суперпластификаторы. После набора бетоном некоторой прочности, лишняя вода уже не в состоянии увеличивать объем смеси, раздвигая компоненты бетонной смеси, и будет заполнять только поры в бетоне. Реакция гидратации цемента довольно длительная: при хорошем уходе бетон может повышать прочность годами. Известно, что чем старше бетон, тем он прочнее. Это утверждение верно, только если соблюдены следующие условия: положительная температура и высокая влажность (не менее 90%). Поэтому во время интенсивного набора прочности бетоном, стандартные 28 суток бетон должен быть влажным. Таким образом, при замешивании смеси лишняя вода ухудшает качество бетона, а после схватывания бетон без воды обходиться не может. Существует два способа доставки бетонной смеси: автосамосвалом и автобетоносмесителем. При перевозке бетонной смеси автосамосвалом смеси угрожает расслаивание, в результате чего на строительную площадку попадает неоднородная бетонная смесь, которая потребует дополнительного перемешивания. Этого можно избежать, доставляя бетонную смесь в автобетоносмесителе, в котором бетонная смесь перемешивается во время транспортировки, и расслоения не происходит. Продолжительность транспортирования бетонной смеси зависит от температуры наружного воздуха и активности цемента, применяемого для изготовления бетона, и колеблется от 45 минут до 2-х часов. Для сохранения качества бетона при его длительной транспортировке, сохранения требуемой удобоукладываемости смеси в бетонную смесь необходимо вводить замедлители схватывания и твердения, а также пластификаторы. Это мнение в корне неверно. Реакция гидратации цемента начинается сразу после смешивания его с водой, и замедлить или даже остановить ее можно только добавлением специальных добавок, которые позволяют отодвинуть сроки схватывания бетона на 2-4 часа. Длительное перемешивание (в течение нескольких часов) только ухудшает качество бетона, так как рвутся начинающиеся образовываться связи цементного клея (цемент в бетоне выступает в качестве связующего вещества (клея)). Если вращать бочку миксера свыше 3-х часов, то бетон вообще может не схватиться. Это будет уже не бетон, а смесь щебня, покрытая затвердевшим слоем цементного раствора, и прочность эта смесь уже не наберет никогда. Для заливки полов в жилых или производственных помещениях лучше применять бетон, так как при одинаковых прочностных характеристиках (марке по прочности) износостойкость бетона примерно в три раза выше износостойкости раствора. Прежде всего — для повышения качества бетона и получения дополнительных специальных свойств, что позволяет ускорить темпы ведения строительства, а также значительно его удешевить. Специальные свойства бетону необходимы как при строительстве дорог и аэродромных покрытий, гидротехнических сооружений, причалов, бассейнов и целого ряда специальных сооружений, так и при монолитном строительстве жилых и промышленных зданий, ведении свайных работ и т.д. Как показывает опыт западных производителей бетона, бетон с добавками применяется на каждом строительном объекте, так как к обычному бетону предъявляют все большие и большие требования, которые без добавок он не в состоянии выполнить. В настоящее время существует множество различных добавок, при жарком климате, например, часто используются замедлители твердения. При производстве попов, подвергающихся замерзанию/оттаиванию, как, например, полы на открытых площадках или в морозильных камерах и т.п., рекомендуется применять (кроме использования замедлителей), только воздухо-поглощающие реагенты. Для повышения удобоукладываемости бетона применяются пластификаторы и суперпластификаторы. Для бетонирования в фунтах, насыщенных водой, а также для строительства бассейнов и различного рода резервуаров применяются добавки, повышающие в несколько раз водонепроницаемость бетона. Да, но для этого необходимо выполнить ряд условий. Первым, из которых будут дополнительные требования к приготовлению бетонной смеси. Песок, щебень должны храниться под навесами или а закрытых помещениях, предотвращающих попадание влаги. Если температура наружного воздуха опускается ниже -10°С, то необходимо подогревать и заполнители. Второе условие: транспортировать бетонную смесь к месту укладки необходимо только в автобетоносмесителях. И третье, самое важное условие, — готовность заказчика или производителя работ производить бетонирование в зимний период. Бетонная смесь при укладке в опалубку должна иметь температуру не менее +5°С. Укладывать бетонную смесь на место желательно как можно быстрее и без перерывов. Известно, что твердение бетона зависит от химических реакций цемента с водой. А основную роль в этом будут играть тепло и вода. Поэтому в зимнее время опалубку утепляют, а сразу же после окончания бетонирования утепляют и верхнюю, открытую часть бетона. При твердении цемент выделяет тепло и во многих случаях количество тепла оказывается достаточным, чтобы во время остывания бетон приобрел необходимую прочность. Эта прочность позволяет снимать опалубку с конструкции, уже не боясь замораживания. Такой способ применим только при бетонировании массивных конструкций, так как тонкостенные конструкции очень быстро остывают. На тонкостенных конструкциях рекомендуется применять искусственный обогрев бетона электрическим током, в комплексе с утеплением опалубки. Можно ли заставить бетон твердеть в зимнее время, не подогревая его? Оказывается можно, если ввести в бетонную смесь специальные добавки. Какова роль этих добавок? Они понижают температуру замерзания воды и ускоряют твердение бетона. Такие бетоны твердеют и приобретают прочность при отрицательных температурах. При этом вводимые добавки повышают качество бетона и не агрессивны к арматуре. Источник: http://konstr.narod.ru тел: +7-926-900-09-69 тел.: +7-926-779-96-96 тел.:+7-926-900-31-88 | ИНФОРМАЦИЯ Новости 08.11.19 Мы начали продажу арматуры. Это очень качественный товар, производимый нашими партнерами на урале. Неметаллическая композитная АРМАТУРА периодического профиля соответствует ГОСТ. подробнее на страничке АРМАТУРА07.08.19 Во второе воскресенье августа отмечают свой профессиональный праздник строители. Компания Гагаринский Бетонный Завод поздравляет с ДНЕМ СТРОИТЕЛЯ.

19.06.19 Теперь мы принимаем к оплате карты.07.05.19 Поздравляем всех с 9 МАЯ. Война, она и есть – война… 02.04.19 Гагаринский бетонный завод для производства бетона, раствора, блоков строительных и тротуарной плитки (брусчатки) использует только качественные составляющие: это мытый щебень и мытый песок поставляемые с Вяземского карьероуправления, а так же цемент марки ПЦ 500 Д0 поставляемый напрямую с заводов. Реклама | |||

Как бетон набирает прочность, особенности этого процесса

Бетон набирает прочность постепенно, причем сама прочность, как параметр, очень непостоянна. Процесс набора прочности (гидратация) зависит от различных факторов и проходит две основные стадии:

- схватывания;

- твердения.

Схватывание бетонной смеси

Первая стадия (схватывание бетона) является сравнительно короткой. Как правило, процесс схватывания бетона или цементного раствора занимает несколько часов, однако многое зависит от температуры воздуха окружающей среды.

При расчетной температура окружающего воздуха, которая составляет приблизительно + 20оС, в этом случае схватывание цементного раствора начнется часа через 2 после укладки, а закончится – приблизительно через 3 часа. Если температура окружающей среды будет равна 0оС, то на схватывание раствора, в котором нет специальных добавок, может понадобиться от 15 до 20 часов. Сам же процесс начнется только 6-10 часов спустя.

Специалисты могут искусственно ускорить процесс схватывания, например, при изготовлении ЖБИ. Для этого используют специальные камеры, которые поддерживают необходимую высокую температуру и влажность, что позволяет значительно сократить процесс до 10-20 минут.

Перемешивание цементного раствора или бетона удлиняет его процесс схватывания (наверняка вы неоднократно видели спецтехнику, транспортирующую бетонный раствор в миксере к месту укладки). Преимуществом такой транспортировки является сохранение всех основных свойств раствора (см. Состав бетона и его свойства).

Бывают ситуации, когда разгрузка бетонного раствора затягивается на длительное время, опаснее всего в летний период, тогда в растворе начинаются необратимые процессы. Это грозит заметным ухудшением его качества (специалисты называют это «свариванием» бетона).

Твердение бетона

Этот процесс твердения бетонной смеси наступает сразу после его схватывания. В первые 28 суток бетон набирает свою расчётную марочную прочность, однако процесс его твердения не прекращается и может длиться годами. Причем, чем больше времени проходит, тем менее интенсивным становится процесс набора прочности.

Следует отметить, что нормального протекания процесса набора прочности необходима влага, что имеет особое значение для молодого раствора (приблизительно 2 недели). Ее недостаток приводит к остановке гидратации. Почему же так? Технологи компании «Крепкий камень» советуют вам прочитать статью «Гидротация цемента».

Таким образом, для того чтобы бетонный раствор обладал хорошей прочностью, необходимо соблюдать условия его изготовления, ухода и эксплуатации.

Цены на продукцию

График набора прочности бетона

Содержание статьи:

График набора прочности бетона

Прежде чем говорить о графике набора прочности, необходимо знать, что же собой представляет прочность бетона.

Прочность бетона – это основной из нескольких критериев его качества. Её бетон обретает не мгновенно, а постепенно. Время, влажность, температура воздуха – это факторы, влияющие на набор прочности этого строительного материала.

При температурном режиме ниже 10 градусов бетон набирает прочность намного медленнее, при заморозках вода в составе бетона даже способна его разрушить. Чтобы этого не допускать, его обогревают.

Когда невозможно соблюсти необходимые условия, работы, связанные с использованием этого строительного материала, специалисты советую приостановить. Наилучшая температура воздуха для набора необходимой прочности – около 25 градусов.

В благоприятных условиях и при уплотнённой укладке смеси график набора прочности бетона возрастает. И процесс этот идёт на протяжении нескольких лет.

Примерно через неделю после того, как он «схватится», прочность вырастает до 70 процентов от расчётной прочности. Потом бетон продолжает твердеть довольно долго. Это и полгода, а может, и год.

Выбор марки бетона для составления правильного графика

Прочность бетона и марка

Цементы М50, М75, М100 считаются материалами менее прочными. При строительстве ответственных конструкций их не используют.

Там, где требуется большая прочность, подходит бетон М300-М500. Марки более высокой прочности — из разряда самых крепких. Но они применяются в исключительных случаях.

Для чего нужно подбирать марку

Для чего же подбирается марка бетона? Марка бетона выбирается до начала строительства, когда создаётся проектная документация на возведение объекта. Выбор зависит от материалов, используемых при строительстве.

Дом, например, планируется строить из легкого бетона. В таком случае фундамент не требует применения высокопрочного бетона. Эта марка потребуется, если для возведения стен используется кирпич.

Прочность марок бетона зависит от пропорций цемента, щебня и песка (читайте нашу статью: как замесить бетон, пропорции).

Цемент играет большую роль в смеси: чем больше его доля, тем прочнее смесь. Прочность на растяжение у бетона меньше, чем на сжатие. Этот недостаток восполняют с помощью арматуры, изготавливая железобетонные изделия.

Где применяется график набора прочности бетона

График прочности бетона

Что касается графика набора прочности бетона, то он применяется сейчас в современном строительстве. В самом графике отражается, за какой период времени бетон набирает 100%-ную прочность.

Здесь же указывают сроки выполнения строительных работ и сдачи объектов. В оптимальных условиях бетон после заливки «созревает» около месяца. Продолжать строительные работы специалисты рекомендуют не раньше этого периода. Но время его окончательного затвердения в каждом случае отличается.

Зимой бетонная укладка особенна. На скорость твердения материала внешние факторы очень влияют. После заливки бетон в течение суток выделяет тепло и не может набрать хорошую прочность, затем замерзает, так и не приобретая нужную твердость. Впрочем есть технологии прогрева бетона как электродами, так и термоматами.

Уход за бетоном

Уход за таким слоем особенный: бетонную массу надо согревать до набора необходимого процента прочности. Также в это время необходимо бетонной смеси обеспечить гидроизоляцию, чтоб набор прочности не замедлялся.

При оптимальных условиях, когда тепло, достаточно следующих действий:

- выдержка в опалубке

- последующее созревание бетона

Чтобы уменьшить время его выдержки, а также ускорить время набора прочности состава, специалисты рекомендуют применять пескобетоны с небольшим водоцементным соотношением, у нас можно прочитать о пропорциях замеса бетона, воспользовавшись онлайн калькулятором. Для сокращения сроков «созревания» искусственно подогревают бетон или в него добавляют пластификаторы.

Контроль над набором прочности бетона

В течение первой недели обязателен контроль над тем, в каких условиях выдерживается бетон. Контроль необходим, особенно когда применяют определённые действия: электрический обогрев, увлажнение и укрывание бетона влагозащитными материалами. Особое внимание надо уделить увлажнению его поверхности.

Бетон нужно накрывать

Прочность состава проверяют с помощью контрольных проб. Особенно важен контроль за только что вылитым слоем бетона. Контролируют и защиту его от механических повреждений, от чего не защищена свежая кладка.

Через неделю после заливки конструкцию можно будет нагружать, если температура воздуха всё это время была оптимальной. Качество монолитных элементов из бетона, выпущенных на заводе, обследуют следующим образом.

Для начала оценивают его внешне, то есть как он выглядит. Далее обследуют его размеры согласно проекту. А уже потом оценивают уровень выравнивания и наклона.

И на последнем этапе выявляют антикоррозийную защиту закладной части, если это отражено в проекте. Таким образом, происходит составление графика набора прочности бетона.

Всё это можно сделать и самостоятельно, но лучше перед началом работ посоветоваться с квалифицированными экспертами, которые имеют огромный опыт работы данной сфере области. И потом уже после составления данного графика браться за более сложную работу – это строительство.

Зимнее бетонирование — Кристаллизол в СПБ

Что произойдет, если просто залить бетон зимой без дополнительной защиты?

Во-первых, потеря марочной прочности на половину и более (т.е. из М600 получится М300). Это нужно учитывать заранее. Расчетные нагрузки, которые должна выдержать конструкция, придется увеличить вдвое. Фактически, весь набор прочности железобетона происходит при положительных температурах. Если за 3-е суток в тепле состав успел набрать, например, 50% или 70% прочности, то после замерзания прочность готового изделия не увеличится.

Во-вторых, повторный набор прочности, в лучшем случае, продолжится при возобновлении положительных температур, но с потерей марки и верхнего слоя бетона. В худшем — весь бетон можно будет смести веником — он больше никогда не продолжит твердение. Определить результат, как правило, можно только новыми испытаниями опытного образца.

Кстати, с применением обычных солевых противоморозных добавок (ПМД) вашу конструкцю ожидает практически то же самое.

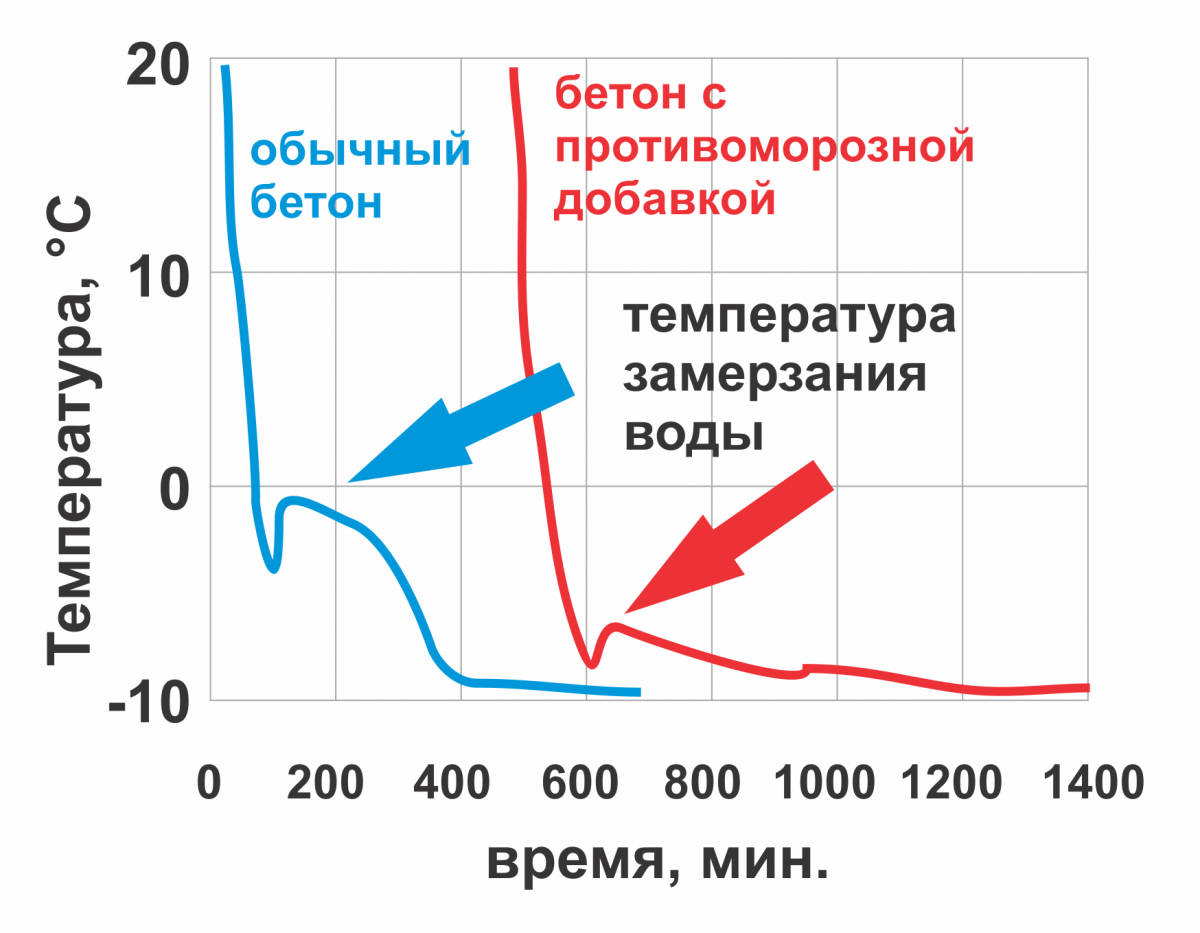

Почему зимой бетон не набирает прочность?

Как правильно проводить зимнее бетонирование?

• Лучший способ — с применением электроразогрева бетона. Электрический прогрев чаще применяется на больших строительных объектах, где есть техническая возможность использовать трансформаторы мощностью от 30 кВт. Для частного застройщика зимний разогрев бетона в реальных условиях – маловероятное (хотя и желательное) технологическое решение.

• При первых заморозках и температурах близких к нулю, нередко достаточно просто накрыть свежеуложенный бетон — он согреет сам себя. Как известно, при гидратации цемент выделяет тепло, его необходимо лишь сохранить. Для этого конструкцию укрывают ПВХ пленкой или теплоизоляцией.

• При более низких температурах возможно устроить строительный тепляк — сплошной тент из пленки на каркасе из досок — с обогревом газовыми или электрическими тепловыми пушками. В этом случае нагревать конструкцию тепловыми пушками для первичного набора прочности достаточно в течение 1-3 суток.

• Если приготовление раствора происходит на площадке, можно предварительно хранить цементно-песчаную смесь в отапливаемом помещении, а также подогреть воду для затворения. При нагревании воды необходимо дать запас на выравнивание температуры с заполнителями, а также на время перемешивания и заливки. При подогреве только воды время смешивания необходимо увеличить на 25% от летних нормативов.

Однако, если одну из этих мер сочетать с применением комплексной морозостойкой добавки — вы получите высокомарочный бетон с быстрым набором прочности, который прослужит вам много лет.

Что такое противоморозные добавки для бетонных растворов?

В строительной индустрии для решения указанных задач в зимний период наиболее распространены добавки типа ПМД (ПротивоМорозная Добавка) и КМД (Комплексная Морозостойкая Добавка).

В любом случае, все противоморозные добавки — это набор солей. Почему? Соли лучше всего предотвращают замерзание раствора, аналогично обработке дорог в зимние месяцы. На данный момент все добавки представляют собой поваренную соль или хлористый кальций, иногда, с добавлением ингибиторов коррозии, таких как нитрат кальция.

Недостатки солевых добавок привели к необходимости создания т.н. комплексных противоморозных добавок, которые разрешают технологическое противоречие солевых растворов путем введения дополнительных химических компонентов.

Кристаллизол КМД представляет собой состав собственной разработки, позволяющий уменьшить содержание солей в несколько раз при достижении эффекта максимально соленасыщенных противоморозных добавок. Этот эффект возможен за счет повышения концентрации солей локально, вокруг вяжущего, а не во всем составе.

Нужны ли дополнительные меры при применении противоморозных добавок?

Этот вопрос, если подойти к нему без коммерческих спекуляций — крайне важный. И для ответа на него необходимо определить некоторые исходные:

— готовим ли мы бетон на строительной площадке зимой? В момент добавления КМД раствор должен быть теплым. Т.е. замешивание бетона из холодного сырья на стройплощадке не допускается.

— в момент заливки бетона — насколько холодная арматура? Если ее температура опустилась ниже -7°С — она быстро охладит весь раствор. Ее желательно прогреть.

— планируется ли продолжить строительство? Если необходимо выливать бетон с последующими нагрузками на него (например, фундамент), и вы не станете ждать оттепели — требуется быстрый полный набор прочности.

Оцените ситуацию на берегу. Такие меры, как укрытие бетона или сооружение тепляка, не слишком затратны, однако способны в несколько раз увеличить конечную прочность бетона, даже с применением комплексной морозостойкой добавки.

Зачем еще нужны противоморозные добавки?

Мнение, что противоморозные добавки нужны только для того, чтобы довезти раствор в зимнее время до места назначения — большое упрощение комплексной задачи зимнего бетонирования.

1. Да, противоморозная добавка позволяет сохранить подвижность раствора в минусовые температуры. Доставка – важный этап, часто сопоставимый по стоимости с самим материалом. И хотя раствор в бетономешалке сам выделяет тепло, комплексная добавка сделает эту логистику совершенно незаметной для качества конечного бетона.

2. Добавка нужна для того, чтобы раствор принял нужные формы. Зимой удобоукладываемость бетона сильно снижается, а строителю крайне важно, чтобы он ложился мягко, не оставлял пустот и каверн, был послушен, как разогретый в руках пластилин.

3. Добавка нужна для того, чтобы вода не замерзла, и цемент мог начать гидратацию.

4. Нужна она и для того, чтобы ускорить набор прочности — в зимнем бетонировании каждый день на счету.

5. Чтобы защитить бетон — если он все же замерз, то в оттепель он продолжит набирать свою прочность, а не разрушится в труху. Внезапно ударивший мороз не сведет на нет ваши усилия и затраты.

6. Чтобы спасти марку бетона. Как известно, зимнее бетонирование существенно снижает марочность бетона. Применение комплексных добавок позволяют вам сохранить до 100% расчетной прочности.

7. Комплексные добавки работают не столько с водой, сколько со структурой цемента. В результате чего мы получаем:

— повышение плотности без вибрирования;

— водонепроницаемость без специальных добавок;

— увеличение морозостойкости

и другие преимущества.

Таким образом, транспортировка при минусовых температурах – далеко не единственное преимущество КМД при строительстве зимой.

Итак, краткая памятка по зимнему бетонированию:

1. На момент заливки и введения добавки раствор должен быть теплым.

2. При температуре ниже -7°С, арматура нуждается в прогреве. (Учтите, что теплопроводность стеклопластиковой арматуры в 100 раз ниже, чем у стальной).

3. Не рекомендуется применение КМД при температурах выше +25°С– возможно снижение подвижности смеси.

4. Перед применением добавку необходимо тщательно взболтать, перемешать. Некоторые виды солей опадают в осадок при хранении, это допускается заводом-изготовителем.

5. Чтобы уберечь тару в минусовые температуры, в куб КМД рекомендуем поместить несколько кусков пенопласта, тогда куб не лопнет в любые морозы.

6. При заказе Кристаллизол КМД учитывайте температуру воздуха, т.к. концентрация добавки зависит от температуры напрямую.

На 100 кг цемента:

1 л — до -5°С

1,5 л — до -10°С

2,0 л — до -15°С

2,7 л — до -20°С

3,5 л — до -25°С

У строителей часто возникает недопонимание в вопросах комплексных морозостойких добавок, ведь они одновременно увеличивают подвижность смеси и ускоряют твердение. Нет ли тут противоречия? Ничего удивительного, этот эффект аналогичен свойствам гипса: в процессе замешивания и лепки он пластичен, в неподвижном состоянии он быстро отвердевает.

Если ваши индивидуальные условия производства работ нетипичны, и вам потребуется консультация – обращайтесь к официальному дилеру Кристаллизол КМД, специалисты компании-представителя или завода-изготовителя всегда проконсультируют вас.

По материалам

Тихонко А. М.

технолог ООО «ПК ГидроСтройКомплект»,

один из разработчиков Кристаллизол КМД.

Сомневаетесь, что выбрать? Позвоните +7(812)925-63-09, мы поможем подобрать гидроизоляционные материалы и техническое решение для вашей задачи.

Кроме того, мы выполняем гидроизоляционные работы под ключ с гарантией результата.

Будет сухо!Твердение Бетона и его доставка

Твердение бетона – это продолжительный, сложный физико-химический процесс, называемый гидратацией. В его ходе цемент взаимодействует с водой, образуя новые соединения, гидроксилаты калия, наделенные вполне определенными свойствами, главными среди которых являются прочность и твердость.

Постепенно проникая внутрь цементной смеси, вода включает в химическую реакцию все новые порции цементной составляющей, вызывая прогрессирующее застывание раствора. Время, в течение которого бетонная смесь приобретает заданную прочность, называют временем твердения. Обычно на заданную марочную крепость или около 70% проектной прочности при оптимальных условиях бетон выходит через 28 дней после заливки. Весь же процесс настолько долгий, что окончательно крепкими бетонные конструкции становятся через годы.

Для нормального прохождения процесса затвердевания смеси нужны вполне определенные условия:

- оптимальная температура воздуха +20…30 градусов;

- влажность – не ниже 90%.

Учитывая, что процесс гидратации сопровождается выделением тепла, важно не допустить преждевременного обезвоживания и высыхания заложенного изделия. Такие условия обычно обеспечиваются в специальных камерах либо засыпкой конструкций из молодого бетона сырым песком, опилками и другими влажными материалами с низкой теплопроводностью. Кроме того, постоянное увлажнение поверхности заливки позволяет избежать образования усадочных трещин, появлению которых способствует изменение объема бетона при его затвердевании.

Но все же при отрицательных температурах возможно замерзание воды в бетонной смеси, что останавливает процесс гидратации. И хотя после размораживания бетон просыпается, затвердевание продолжается, но прочность и другие важные качества полученного изделия значительно снижаются. Для борьбы с этим явлением применяют разные методы:

- Использование ПМД (противоморозных добавок), которые несколько ускоряют процесс отвердения, но в основном препятствуют замерзанию воды. В качестве ПМД прежде использовали различные соли, которые снижали порог замерзания воды, но вызывали активную коррозию арматуры. Сейчас на заводах ЖБИ используют более перспективные составы, щадящие металлические составляющие продукции.

- Электрообогрев бетона с помощью пластинчатых, полосовых, струнных и других специальных электродов. Метод обеспечивает быстрый прогрев конструкции, а следовательно, и созревание бетона.

- Обогрев с помощью станций прогрева бетона. Управление процессом при применении станций может быть автоматизировано.

- Прогрев с использованием греющих опалубок.

- При небольших морозах:

- укрыванием конструкции сохраняющими тепло покрывалами – термоматами;

- обдув конструкции теплым воздухом.

Особенно важно применять обогрев изделия в первые дни после заливки, т.к. они являются наиболее ответственными и критичными для прочности бетона. В целом же критическая прочность – своеобразная грань, по истечении которой за процесс твердения можно не переживать. Для разных марок бетона она различна. Высокие его марки имеют порог критической прочности порядка 25 – 30% проектной, со снижением марки порог критической прочности повышается. При нормальных условиях этот показатель достигается изделием через сутки после его закладки.

Все описанное выше не составляет проблемы для современных заводов ЖБИ и ЖБК, на которых все железобетонные изделия пропариваются в специальных камерах. Такая обработка обеспечивает ускоренное созревание, твердение бетона. Буквально через несколько часов изделие набирает достаточную прочность и готово к использованию.

Сегодня выпускают различные специальные быстротвердеющие бетонные смеси. Для их приготовления применяют как традиционные, проверенные многолетним использованием вещества, так и новые добавки для бетонных растворов. Многие из них не только ускоряют твердение смеси, но и наделены комплексом функций, благодаря которым препятствуют промерзанию, могут быть ускорителями и пластификаторами. Их состав и количество определено экспериментальным путем в специализированных строительных лабораториях.

Ускорить реакцию гидратации может также сухой или мокрый вибродомол, добавленный в обычный портландцемент.

Доставка бетона

Не менее важным этапом работы с бетонными смесями является вопрос их доставки к месту укладки. Основная проблема заключается в том, что при транспортировке и выгрузке рабочей смеси обычным грузовиком крупные наполнители обычно оседают вниз, жидкие же составляющие стремятся подняться вверх. Происходит расслоение бетона, из-за чего он теряет свои свойства, становится малопригодным к использованию. Для исключения явления расслоения бетон нужно постоянно перемешивать, что возможно только при применении специального подвижного состава.

Так как бетоны отличаются составом, маркой и типом, то для транспортировки каждого из них требуется разная интенсивность перемешивания, а следовательно, и разные бетоносмесители. Поэтому с самого начала на производствах миксеров-бетоносмесителей были приняты некоторые стандарты, включающие в себя требования:

- к приводам барабанов миксера;

- к стыковым зажимам и модулярным фильтрам;

- к геометрии барабанов, включающей в себя достаточный полезный объем, значительный диаметр выхода;

- к возможности применения складывающегося стального желоба и прочее.

Миксеры-бетоновозы на автомобильном ходу оснащены планетарным редуктором, способным обеспечить длительную работу смесителя при транспортировке, системой подогрева, исключающей примерзание бетонной смеси к стенкам барабана в зимних условиях, мощными бетононасосами, способными обеспечить скорость перекачки до 200 кубометров в час, автономным двигателем, обеспечивающим независимую работу установки. Применение особо гладких внутренних поверхностей барабана и выпускной воронки, особое расположение опор барабана обеспечивают простую и быструю очистку миксера. Всё это сказывается на цене на бетон в меньшую сторону.

Некоторые из автомобильных миксеров имеют дополнительную защиту технологического оборудования из пенополиэтилена, что повышает надежность перевозки, сохранность качества бетонных смесей при низких температурах.

Роль отверждения бетона

Отверждение играет важную роль в повышении прочности и долговечности бетона. Отверждение происходит сразу после укладки и отделки бетона и включает поддержание желаемых условий влажности и температуры как на глубине, так и у поверхности в течение продолжительных периодов времени. Правильно затвердевший бетон имеет достаточное количество влаги для постоянной гидратации и развития прочности, стабильности объема, устойчивости к замерзанию и оттаиванию, а также устойчивости к истиранию и образованию накипи.

Продолжительность адекватного времени отверждения зависит от следующих факторов:

- Пропорции смеси

- Указанная прочность

- Размер и форма бетонного элемента

- Окружающие погодные условия

- Условия воздействия в будущем

Плиты на земле ( например, тротуары, тротуары, автостоянки, проезды, полы, облицовка каналов) и конструкционный бетон (например, настилы мостов, опоры, колонны, балки, плиты, небольшие опоры, монолитные стены, подпорные стены) требуют минимального периода отверждения семь дней при температуре окружающей среды выше 40 градусов по Фаренгейту 1 .

Комитет 301 Американского института бетона (ACI) рекомендует минимальный период выдержки, соответствующий достижению бетона 70 процентов указанной прочности на сжатие. 2 . Часто указываемое семидневное отверждение обычно соответствует примерно 70 процентам указанной прочности на сжатие. 70-процентный уровень прочности может быть достигнут раньше, когда бетон застывает при более высоких температурах или при использовании определенных комбинаций цемента и добавок. Точно так же может потребоваться больше времени для различных комбинаций материалов и / или более низких температур отверждения.По этой причине Комитет 308 ACI рекомендует следующие минимальные периоды выдержки 3 :

- Цемент ASTM C 150 Тип I семь дней

- Цемент ASTM C 150 Тип II десять дней

- Цемент ASTM C 150 Тип III три дня

- Цемент ASTM C 150 типа IV или V 14 дней

- Цемент ASTM C 595, C 845, C 1157 переменная

Влияние продолжительности отверждения на развитие прочности на сжатие представлено на рисунке 1.

Рисунок 1.Время отверждения во влажном состоянии и увеличение прочности на сжатие

Более высокие температуры отверждения способствуют раннему увеличению прочности бетона, но могут снизить его 28-дневную прочность. Влияние температуры отверждения на развитие прочности на сжатие представлено на рисунке 2.

Рисунок 2. Влияние температуры отверждения на прочность на сжатие

Существует три основных функции отверждения :

1) Сохранение воды для затворения в бетоне на начальном этапе его отверждения.

Пруд и погружение

Пруд обычно используется для отверждения плоских поверхностей на небольших работах.Следует соблюдать осторожность, чтобы поддерживать температуру воды для отверждения не более чем на 20 градусов по Фаренгейту ниже, чем у бетона, чтобы предотвратить растрескивание из-за термических напряжений. Погружение в основном используется в лаборатории для отверждения испытательных образцов бетона.

Распыление и туманообразование

Распыление и туманообразование используются, когда температура окружающей среды значительно выше точки замерзания, а влажность низкая. Запотевание может минимизировать растрескивание из-за пластической усадки, пока бетон не достигнет окончательного схватывания.

Пропитанные влажные покрытия

Влажные покрытия, пропитанные водой, следует использовать после того, как бетон достаточно затвердеет, чтобы предотвратить повреждение поверхности.Их нужно держать постоянно влажными.

Формы, оставленные на месте

Формы, оставленные на месте, обычно обеспечивают удовлетворительную защиту формованных бетонных поверхностей от потери влаги. Формы обычно оставляют на месте до тех пор, пока это позволяет график строительства. Если формы изготовлены из дерева, их следует поддерживать во влажном состоянии, особенно в жаркую и сухую погоду.

2) Уменьшение потерь воды при смешивании с поверхности бетона

Покрытие бетона непроницаемой бумагой или пластиковыми листами

Непроницаемые бумажные и пластиковые листы могут быть нанесены на тщательно увлажненный бетон.Бетонная поверхность должна быть достаточно твердой, чтобы предотвратить повреждение поверхности при укладке.

Нанесение мембранообразующих отвердителей

Мембранообразующие отвердители используются для замедления или уменьшения испарения влаги из бетона. Они могут быть прозрачными или полупрозрачными с белой пигментацией. Составы с белыми пигментами рекомендуются для жарких и солнечных погодных условий для отражения солнечного излучения. Отвердители следует наносить сразу после окончательной отделки.Отвердитель должен соответствовать ASTM C309 4 или ASTM C1315 5 .

3) Ускорение набора прочности за счет тепла и дополнительной влаги

Острый пар

Острый пар при атмосферном давлении и пар высокого давления в автоклавах — это два метода отверждения паром. Температура пара для острого пара при атмосферном давлении должна поддерживаться на уровне около 140 градусов по Фаренгейту или ниже, пока не будет достигнута желаемая прочность бетона.

Нагревательные змеевики

Нагревательные змеевики обычно используются в качестве закладных элементов вблизи поверхности бетонных элементов. Их назначение — защитить бетон от промерзания при бетонировании в холодную погоду.

Электрообогреваемые формы или опоры

Электрообогреваемые формы или опоры в основном используются производителями сборного железобетона.

Бетонные покрытия

Бетонные изоляционные покрытия используются для покрытия и изоляции бетонных поверхностей, подверженных отрицательным температурам в период отверждения.Бетон должен быть достаточно твердым, чтобы предотвратить повреждение поверхности при покрытии бетонными покрытиями.

Другие формы отверждения включают внутреннее влажное отверждение с использованием легких заполнителей или абсорбирующих полимерных частиц. Для массивных бетонных элементов (обычно толщиной более 3 футов) обычно разрабатывается план терморегулирования, помогающий контролировать термические напряжения. Дополнительную информацию можно найти в отчете комитета 308 ACI «Руководство по отверждению бетона 3 ». Для специальных бетонов рекомендуется обращаться к другим отчетам ACI следующим образом:

- Огнеупорный бетон ACI 547.1R

- Огнеупорный бетон ACI 547.1R

- Изоляционный бетон ACI 523.1R

- Расширяющийся цементный бетон ACI 223

- Валковый бетон ACI 207.5R

- Архитектурный бетон ACI 303R

- Торкрет-бетон ACI 506.2

- Армированный бетон ACI 506.2

- Фибробетон ACI R

- Вертикальная скользящая форма ACI 313

Отверждение в холодную или жаркую погоду требует дополнительного внимания. В холодную погоду некоторые процедуры включают в себя отапливаемые помещения, средства для уменьшения испарения, отвердители и изолирующие одеяла.Температура свежего бетона должна быть выше 50 градусов по Фаренгейту. Период отверждения бетона для холодной погоды больше стандартного периода из-за снижения скорости набора прочности. Ожидается, что прочность на сжатие бетона, выдерживаемого и поддерживаемого при температуре 50 градусов по Фаренгейту, возрастет вдвое быстрее, чем у бетона, выдержанного при температуре 73 градуса по Фаренгейту. В жаркую погоду отверждение и защита имеют решающее значение из-за быстрой потери влаги из свежего бетона. Фактически отверждение начинается до укладки бетона путем смачивания поверхности основания водой.Солнцезащитные и ветровые стекла, замедлители запотевания и испарения можно использовать для укладки бетона в жаркую погоду. Поскольку бетон набирает прочность в жаркую погоду быстрее, период отверждения может быть сокращен. Дополнительную информацию можно найти в Стандартных технических условиях ACI 306.1, для бетонирования в холодную погоду , ACI 306R, Бетонирование в холодную погоду , ACI 305.1, Спецификации для бетонирования в жаркую погоду и ACI 305R, Бетонирование в жаркую погоду

Отверждение бетонных образцов для испытаний

Отверждение бетонных образцов для испытаний обычно отличается от отверждения бетона, заложенного во время строительства.Американское общество испытаний и материалов (ASTM) разработало два стандарта для изготовления и выдержки бетонных образцов. ASTM C192 6 предназначен для лабораторных образцов, а ASTM C31 7 предназначен для полевых образцов. Оба документа содержат стандартизированные требования к изготовлению, отверждению, защите и транспортировке бетонных образцов для испытаний в полевых или лабораторных условиях, соответственно.ASTM C192 предоставляет процедуры для оценки различных смесей в лабораторных условиях.Обычно его используют на начальном этапе проекта или в исследовательских целях.

ASTM C31 используется для приемочных испытаний, а также может использоваться в качестве инструмента принятия решения при снятии формы или опоры. В зависимости от предполагаемого назначения стандарт определяет два режима отверждения: стандартное отверждение для приемочных испытаний и отверждение в полевых условиях для снятия опалубки / опалубки. Изменение стандартного отверждения образцов для испытаний может существенно повлиять на измеренные свойства бетона. По данным Национальной ассоциации производителей готовых бетонных смесей 8 (NRMCA), прочность бетона, отвержденного на воздухе в течение одного дня с последующими 27 днями влажного отверждения, будет примерно на 8 процентов ниже, чем для бетона с влажным отверждением в течение всего периода.Снижение прочности составляет 11 процентов и 18 процентов для образцов бетона, первоначально отвержденных на воздухе в течение трех и семи дней, соответственно. Для тех же комбинаций отверждения воздух / влажность, но температура отверждения на воздухе 100 градусов по Фаренгейту, 28-дневная прочность будет примерно на 11%, 22% и 26% соответственно.

Ссылки

Стив Косматка и др., Проектирование и контроль бетонных смесей, 15-е издание, EB001, Технический бюллетень PCA EB 001, Portland Cement Association, Skokie, IL 2002

Спецификации для конструкционного бетона , ACI 301 (www.Concrete.org)

Руководство по отверждению бетона , ACI 308R-01 (www.concrete.org)

ASTM C309, Стандартные технические условия для жидких мембранообразующих смесей для отверждения бетона (www.astm.org )

ASTM C1315, Стандартная спецификация для жидких мембранообразующих смесей, обладающих особыми свойствами для отверждения и герметизации бетона (www.astm.org)

ASTM C192 / C192M, Стандартная практика изготовления и отверждения бетонных образцов для испытаний Лаборатория (www.astm.org)

ASTM C31 / C31M, Стандартная практика изготовления и отверждения бетонных образцов для испытаний в полевых условиях (www.astm.org)

Поведение при повышении прочности на сжатие и прогнозирование цементно-стабилизированного щебня при низкотемпературном отверждении

Для материалов на основе цемента температура отверждения определяет скорость прироста прочности и значение прочности на сжатие. В этой статье используется смесь щебня, стабилизированная 5% цемента. Три сценария отверждения с контролируемой температурой в помещении и один сценарий естественного отверждения на открытом воздухе разработаны и реализованы для изучения сценария развития прочности закона прочности на сжатие, и они включают стандартное температурное отверждение (20 ° C), постоянное низкотемпературное отверждение (10 ° C), дневное взаимодействие отверждение при температуре (от 6 ° C до 16 ° C) и одно отверждение при естественной температуре на открытом воздухе (при температуре воздуха от 4 ° C до 20 ° C).Наконец, на основе метода зрелости модель оценки зрелости-силы получается путем использования и анализа данных, собранных в ходе внутренних тестов. Модель проверена с высокой точностью на основании подтвержденных результатов, полученных на основе данных наружных испытаний. Это исследование обеспечивает техническую поддержку строительства цементно-стабилизированного щебня в регионах с низкими температурами, что способствует процессу строительства и контролю качества.

1. Введение

Макадам, стабилизированный цементом, представляет собой низкодозированную смесь, стабилизированную цементным основанием, и его дозировка цемента составляет около 5%; он обычно используется в качестве основного слоя дорожного покрытия в Китае [1].Хорошо известно, зависит ли прочность на сжатие материалов на основе цемента в значительной степени от процесса отверждения, в котором особенно важны как температура, так и время отверждения [2, 3]. Для обычных лабораторных испытаний прочности на сжатие отверждение обычно проводят в условиях постоянной температуры 20 ° C во многих национальных спецификациях [4–6]. Но для проекта строительства дорожного покрытия фактическая температура отверждения на открытом воздухе зависит от погоды. Спецификация требует, чтобы при строительстве выдерживалась температура более 5 ° C [4].Однако в северных сезонных замороженных районах, таких как китайская провинция Хэйлунцзян, несмотря на то, что температура в апреле превышает 5 ° C, температура сильно меняется и очень нестабильна. Из-за большой разницы температур между днем и ночью и того факта, что обычно не достигает 20 ° C во время отверждения, прочность на сжатие иногда не может соответствовать требованиям, что приводит к ослаблению керна. Поскольку сила не может быть подтверждена, нельзя разумно организовать следующий процесс [7].Исходя из этого особого температурного режима, существует острая необходимость в изучении законов увеличения прочности на сжатие при таких различных условиях низкотемпературного отверждения. В связи с этим в данной статье разработаны несколько экспериментов в помещении и на открытом воздухе для проведения такого исследования.

Было предпринято множество исследований для изучения влияния температуры отверждения на материалы на основе цемента, такие как грунт, стабилизированный портландцементом, легкий цементированный грунт, песок, угольная зола и смеси извести [8–10].Что касается температуры отверждения, во многих исследованиях сообщалось о высоких температурах, и большинство результатов показали, что отверждение при высоких температурах может повысить начальную прочность на сжатие [11, 12]. Прочность на сжатие и предел прочности на растяжение морских грунтов, стабилизированных цементом, которые использовались в качестве материалов для строительства дорог, были изучены при температурах отверждения от 40 ° C до 60 ° C в исследовательской работе Ванга [13]. Escalante-Garcia et al. [14] проверили прочность на сжатие при гидратации при пяти температурах в диапазоне от 10 ° C до 60 ° C, и результаты показали, что высокая температура может улучшить начальную прочность на сжатие, но на самом деле может снизить прочность в долгосрочной перспективе.Wang et al. [15] провели испытания цемента на основе сульфоалюмината кальция при различных температурах отверждения (т. Е. 0–80 ° C) с целью изучения влияния эволюции гидратации на прочность на сжатие. Результаты показали, что прочность на сжатие в раннем возрасте увеличивается с повышением температуры, но уменьшается в диапазоне температур от 40 ° C до 80 ° C, а прочность на сжатие в основном зависит от степени гидратации.

О низкотемпературном отверждении в литературе сообщалось о нескольких исследованиях.Прайс [16] показал, что прочность бетонной смеси при низкой температуре развивается значительно медленнее, чем при комнатной температуре. Husem et al. [17] проверили прочность на сжатие обычного и высококачественного бетона при стандартном отверждении (при 23 ± 2 ° C) и другом низкотемпературном отверждении (при 10, 5, 0 и –5 ° C, соответственно). Результаты показали, что прочность при 10 ° C и менее 10 ° C была ниже, чем при стандартном отверждении. Kim et al. [18] исследовали развитие прочности для историй отверждения при температуре 5 ° C, 20 ° C и 40 ° C, которые показали, что прочность бетона при низкой температуре была меньше, чем прочность при стандартной температуре изначально, но была почти такой же со временем.Marzouk et al. [19] провели испытания при пяти температурах в диапазоне от -10 ° C до 20 ° C в течение 3 месяцев и обнаружили, что существует пропорциональная зависимость между прочностью на сжатие и температурой.

Кроме того, с точки зрения прогнозирования прочности, многие литературные источники показали, что теория зрелости подходит и лучше для прогнозирования прочности, чем некоторые другие методы [20, 21]. В 1951 году Саул и др. [22] впервые предложили концепцию «зрелости», которая определялась как произведение времени отверждения и температуры.В знаменитой функции зрелости «Медсестра-Сол» было указано, что при одинаковой зрелости и сила будет примерно такой же. Хорошо известно, что модель зрелости Медсестра-Сол постоянно улучшалась и изменялась позже, и для прогнозирования силы были приняты различные математические модели. Например, в модели Читамбира эквивалентный возраст был предложен в качестве индекса, который сочетал в себе возраст и температуру отверждения [23]. Между двойной логарифмической прочностью и логарифмической зрелостью существует линейная зависимость при различных температурах отверждения.Jeong et al. [24] откалибровали соотношение относительной прочности и зрелости по фактору влажности.

Обзор существующей литературы показал, что, хотя было проведено много исследований по другим материалам на основе цемента, меньше исследований было предпринято для 5% стабилизированного цементом щебня. Многие исследования были посвящены влиянию температуры отверждения на прочность. Однако большинство из них было сосредоточено на высоких температурах, и, кроме того, почти все отверждение (будь то при высокой или низкой температуре) проводилось при переменной постоянной контролируемой температуре в лабораторной камере.Важно отметить, что при таком отверждении не учитывались чередующиеся изменения температуры в течение реальных дней и ночей (как в строительном проекте), и не проводилось никаких испытаний в естественных условиях на открытом воздухе. Таким образом, цель данного исследования состоит в том, чтобы сосредоточить внимание на законе увеличения прочности 5% цементно-стабилизированной щебеночной смеси при низкой температуре, которая соответствует фактической температуре строительного проекта. Теория зрелости будет использоваться для прогнозирования прочности на сжатие.Будет выбрана соответствующая функция, и соответствующие параметры будут откалиброваны и получены путем использования и анализа экспериментальных данных. Результаты исследований обеспечат техническую поддержку строительства цементно-стабилизированного щебня в регионах с низкими температурами, что благоприятно сказывается на качестве строительства и управлении процессом.

2. Описательный анализ температур в районе Харбина

Город Харбин, провинция Хэйлунцзян, Китай, расположен на северной широте 44 ° 04′∼ 46 ° 40 ′, в основном равнине, относящейся к континентальному муссонному климату северной умеренной зоны. и температура быстро меняется весной и осенью.Годовое количество осадков достигает 400–600 мм, коэффициент влажности находится в пределах 0,25–1,25, а средний максимум вечной мерзлоты составляет 120–240 см.

Распределение температуры от 15 -го до 30 -го апреля с 2012 по 2014 год в Харбине показано на Рисунке 1. Тенденция высокой и низкой температуры в период строительства в основном аналогична. Большинство высоких температур распределяются в диапазоне от 15 ° C до 20 ° C, а большинство низких температур находятся в диапазоне от 5 ° C до 10 ° C.Средняя высокая температура составляет 16 ° C, а средняя низкая температура — 6 ° C.

На рис. 2 показаны данные о суточной температуре с 15 до 30 апреля 2014 г. в городе Харбин. Данные других лет следуют аналогичной схеме. Примерно с 2:00 до 4:00 температуры были самыми низкими, с 5:00 температура начала стабильно повышаться в течение 9 часов с высокой скоростью, в 12:00 — 14:00 температуры достигли максимума, а затем температуры начали непрерывно снижаться. в течение 15 часов по относительно низкой цене.

3. Планы испытаний в помещении и на открытом воздухе

В соответствии с законом изменения температуры были разработаны три шкафа для испытаний в помещении и одно испытание на открытом воздухе. Температуры трех испытаний в помещении были определены в соответствии с данными почти за 3 года в Харбине, как показано на Рисунке 3, а испытания на открытом воздухе начались 17 апреля 2015 года.

Образцы цилиндров 150 мм Размер × 150 мм с 5% -ным содержанием щебня, стабилизированного цементом, были приготовлены в соответствии со схемой приготовления смеси из стабилизированного щебня.Ежедневно проводились испытания прочности на неограниченное сжатие при трех различных температурах отверждения.

Случай 1. (отверждение при стандартной температуре): стандартное отверждение в полном соответствии с требованиями спецификации операции, при которой температура составляла 20 ° C. Испытания на безусловное сжатие проводились с 3 -го -го дня до 7 -го -го дня. Прочность на сжатие 7 th день (то есть стандартная прочность 7 th ) использовалась в качестве эталона для справки.

Случай 2. (отверждение при постоянной низкой температуре): температура отверждения составляла 10 ° C, которая была определена в соответствии со средними высокими и средними низкими температурами, взвешенными по времени в течение почти трех лет. Прочность на сжатие была проверена, и испытания не прекращались до тех пор, пока прочность на сжатие не превысила стандартную прочность 7 th .

Случай 3. (отверждение при дневной температуре взаимодействия): температура была изменена в испытательной камере для имитации больших колебаний дневной и ночной температур.Как показано на рисунке 3, высокая температура поддерживалась на уровне 16 ° C с 7:00 до 15:00 в течение 8 часов, а низкая температура составляла 6 ° C с 16:00 до 6:00 в течение 14 часов. С 6:00 до 7:00 температура повысилась с 6 ° C до 16 ° C, а с 15:00 до 16:00 температура снизилась с 16 ° C до 6 ° C. Кроме того, прочность на сжатие будет продолжать проверяться после 7 th дня, пока прочность не превысит стандартную прочность 7 th .

Случай 4. (отверждение при естественной температуре наружного воздуха): согласно данным прогноза погоды, испытание началось 17 апреля 2015 г.Образцы помещали в яму для испытаний. Был смоделирован основной слой дорожного покрытия и методы отверждения, а прочность на сжатие была испытана с 7 дня до тех пор, пока прочность не превысила стандартную прочность 7 th . Конкретный рабочий процесс и метод измерения температуры обсуждаются ниже.

Сначала вырыли котлован глубиной 15 см и выровняли дно. Затем образцы были аккуратно помещены в яму, и промежуток был заполнен мелким заполнителем и уплотнен.Верх был покрыт белым геотекстилем для сохранения влаги, а вода разбрызгивалась на поверхность каждый день в полдень. Фотографии размещения образцов показаны на рисунке 4.

Три образца использовались для измерения температуры. На каждом образце четыре датчика температуры были встроены в верхнюю, среднюю внешнюю, нижнюю и центральную части тела, которые использовались для измерения температуры различных частей каждого образца. На рис. 5 схематически показано расположение датчиков температуры, среди которых центральный датчик был встроен в процесс производства образца, а три внешних датчика были позже закреплены на поверхности.Изображения, показывающие центральные датчики и средние внешние датчики, приведены на рисунке 6. Во время периода отверждения на открытом воздухе для измерения температуры использовался переносной термометр, и частота измерения составляла 1 показание / час.

4. Характеристики материала и методы испытаний

4.1. Характеристики цемента

В эксперименте использовался цемент Harbin TIANE 425 #. Технические показатели цемента приведены в таблице 1. Обратите внимание, что дозировка цемента составляет 5% от массы заполнителя.

| |||||||||||||||||||||||

4.2. Агрегат марки

. Используемые агрегаты были четырех размеров: 2 см – 3 см, 1 см – 2 см, 0,5 см – 1 см и 0 см – 0,5 см. Используемый гравий соответствовал требованиям «Технических условий для строительства дорожного покрытия (JTJ034-2000)». Марка заполнителя представлена в таблице 2.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Бетон — композиционный материал, получаемый в результате формования и твердения рационально подобранной бетонной смеси.

Бетон — композиционный материал, получаемый в результате формования и твердения рационально подобранной бетонной смеси.  Прочность бетонных образцов будет колебаться, отклоняясь от среднего значения в большую и меньшую стороны. На прочности сказываются колебания в качестве цемента и заполнителей, точность дозирования составляющих, тщательность приготовления бетонной смеси и другие факторы.

Прочность бетонных образцов будет колебаться, отклоняясь от среднего значения в большую и меньшую стороны. На прочности сказываются колебания в качестве цемента и заполнителей, точность дозирования составляющих, тщательность приготовления бетонной смеси и другие факторы.