Как рассчитать объём мусора после строительных работ?

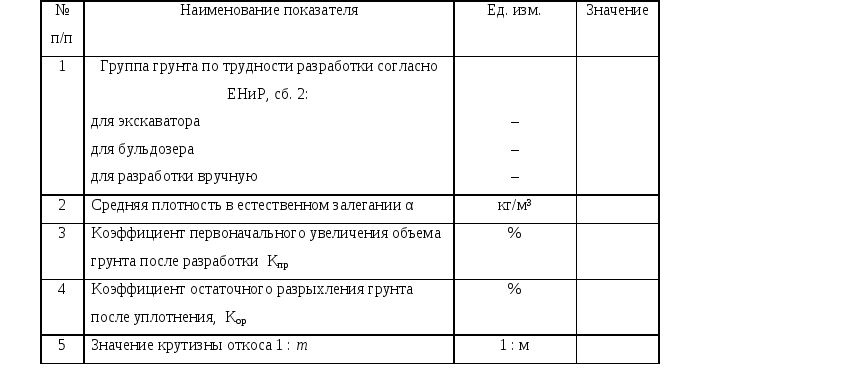

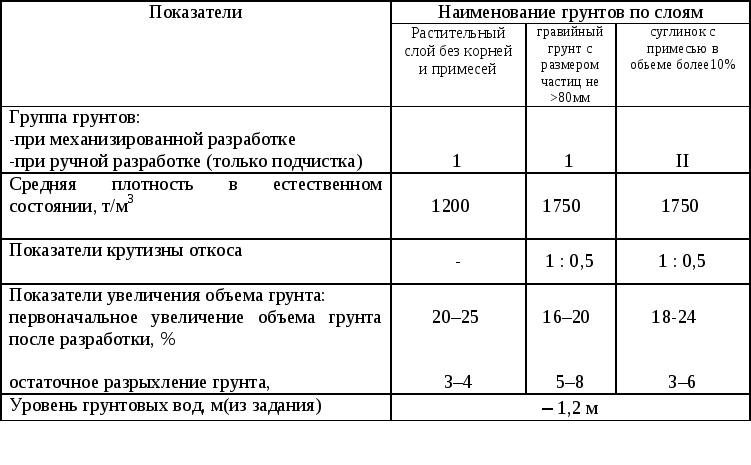

В процессе строительства и ремонта образуется большое количество мусора – обрезки пластика, дерева, бой кирпича, бетона и другие отходы. Для его транспортировки ищут, где заказать контейнер для вывоза строительного мусора и обращаются к профессионалам. Специалисты вам подскажут, какую машину выбрать, предоставят грузчиков для быстрого завершения всех работ. Стоимость услуг рассчитывается в зависимости от объема вывозимых отходов.

Чтобы не ошибиться в цене, многие клиенты самостоятельно рассчитывают, сколько кубов мусора образуется в результате работ. Это необходимо, чтобы заранее определиться с бюджетом и отложить деньги на уборку территории. В прайсе стоимость указывают в зависимости от объема и подбирают автомобиль с подходящим контейнером. Именно поэтому нужно знать объем мусора, который образуется после сноса здания или его части.

Основные расчеты

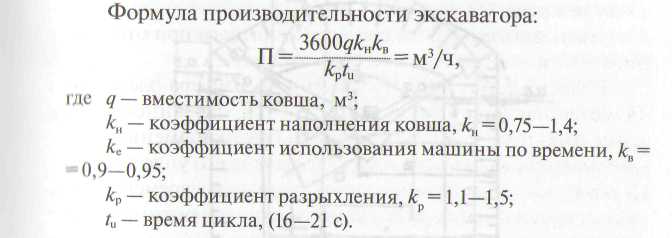

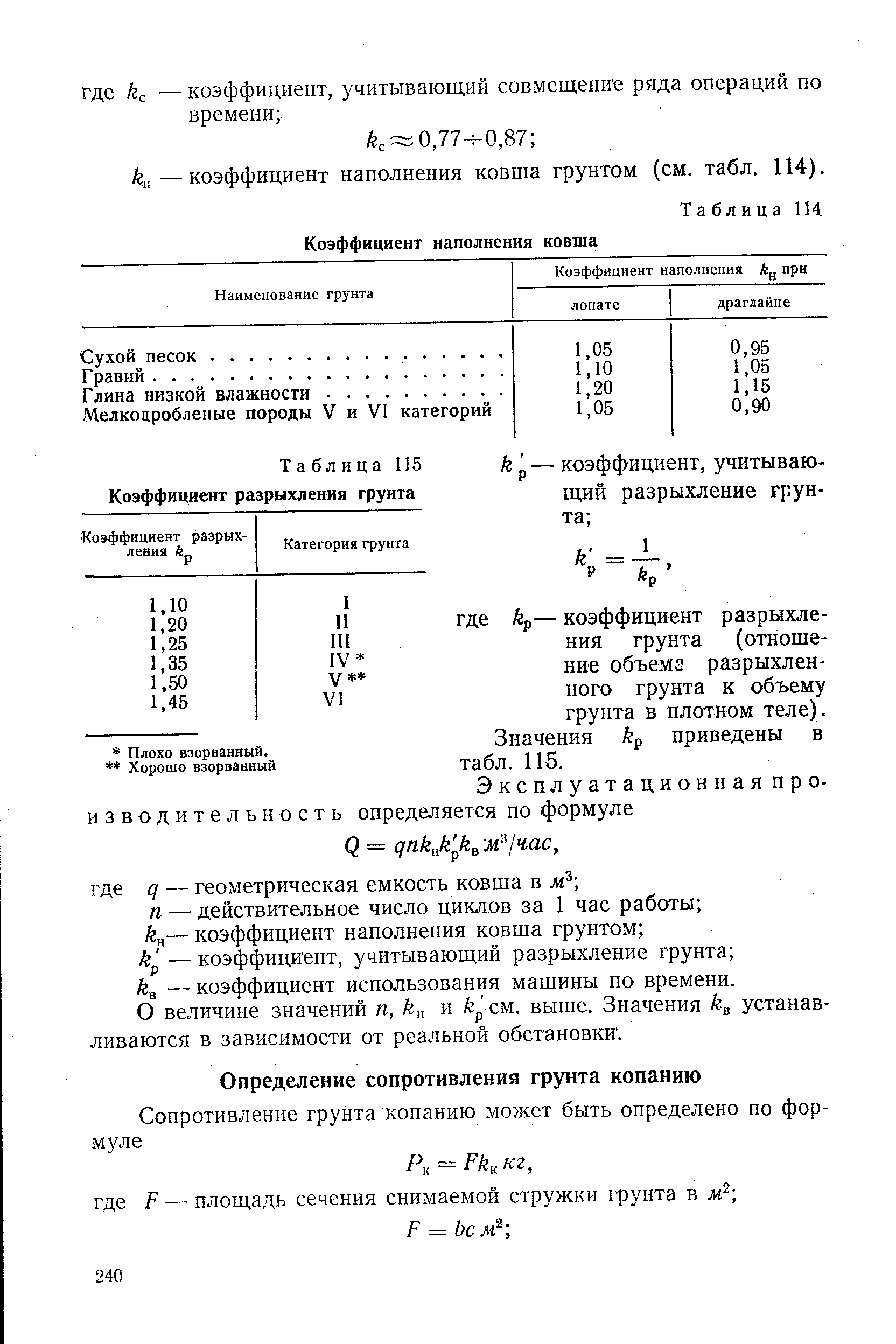

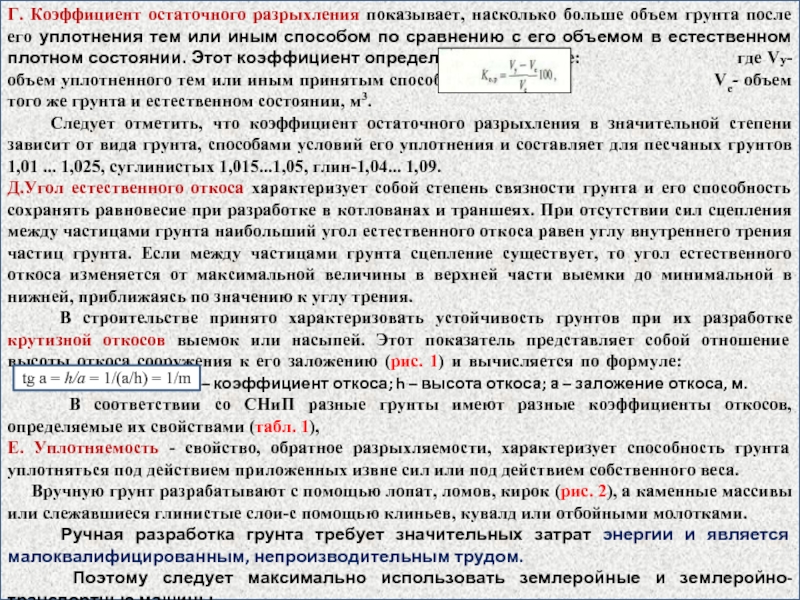

Чтобы определиться, сколько мусора потребуется для вывоза, нужно знать его объем. Его можно вычислить исходя из размеров самого здания, так мы получим примерные цифры без учета «воздуха», который будет заполнять контейнер. Этот самый «воздух» в грузовом отсеке образуется из-за погрузки больших кусков стен, кровли или напольного покрытия. Он может отличаться в зависимости от типа материала. Строители при проведении таких расчетов делают в документации отметки без учета «коэффициента разрыхления», его вычисляют отдельно.

Его можно вычислить исходя из размеров самого здания, так мы получим примерные цифры без учета «воздуха», который будет заполнять контейнер. Этот самый «воздух» в грузовом отсеке образуется из-за погрузки больших кусков стен, кровли или напольного покрытия. Он может отличаться в зависимости от типа материала. Строители при проведении таких расчетов делают в документации отметки без учета «коэффициента разрыхления», его вычисляют отдельно.

В общий объем входят кубометры всего мусора, он отличается по плотности и разный у кирпича, бетона, дерева, плитки, у основных и вспомогательных металлических конструкций.

Чтобы сделать все правильно, проведите вычисления в два этапа:

- Сначала определяем «грязный» объем без учета коэффициента разрыхления. Здесь все просто: измерьте и умножьте друг на друга значения длины, высоты и толщины стен. Мерить нужно точно от крайних точек. Так вы получите общий объем в твердом состоянии.

- Поскольку при разрушении стен объем мусора увеличиться, нужно определить цифру с учетом коэффициента разрыхления.

Для этого получение значение умножаем на 2. Это примерная цифра, она отличается для каждого материалов и варьирует от 2 до 2,65 – такие подробные вычисления проводят при профессиональном строительстве для составления проектной документации. Это и будет реальный объем отходов, который влезет в контейнер.

Для этого получение значение умножаем на 2. Это примерная цифра, она отличается для каждого материалов и варьирует от 2 до 2,65 – такие подробные вычисления проводят при профессиональном строительстве для составления проектной документации. Это и будет реальный объем отходов, который влезет в контейнер.

Сколько отходов пойдет на утилизацию?

А вот при таких расчетах нужно знать не объем, а вес в килограммах. Объем без учета коэффициента мы знаем – это первая цифра, которую мы получили при умножении размеров здания. Если демонтируем несколько стен, показатели каждой из них складываются.

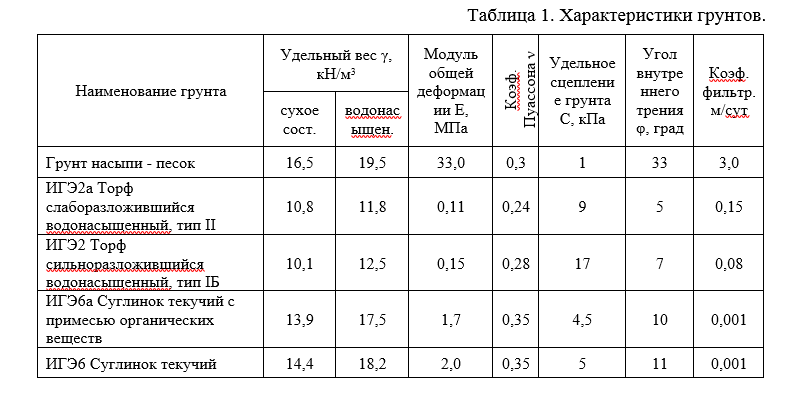

Плотность у каждого материала разная, вес (кг) в одном кубическом метре следующий:

- кирпич, камень, штукатурка и плитка – 1800;

- бетон – 2400;

- железобетонные конструкции – 2500;

- дерево – 600;

- смешанный мусор – 1200.

Чтобы узнать массу отходов, нужно наш объем умножить на вес в одном кубометре. Обычно работают со смешанным мусором, в который входит камень, кирпич, штукатурка, дерево и металлоконструкции. Чтобы получить точные расчеты, обычно учитывают последний коэффициент. Если в массе все-таки преобладает бетон, дерево или железобетон – лучше брать во внимание значение для конкретных материалов.

Чтобы получить точные расчеты, обычно учитывают последний коэффициент. Если в массе все-таки преобладает бетон, дерево или железобетон – лучше брать во внимание значение для конкретных материалов.

При возникновении затруднений можно воспользоваться онлайн-калькулятором для проведения всех расчетов. В него достаточно внести все размеры и задать нужные настройки. Разобраться с его функциями просто, вам не потребуется много времени. Так вы получите наиболее точные значения и сможете заранее определиться с бюджетом. Если потребуется помощь, можно всегда проконсультироваться с менеджером компании.

Закажите услугу по вывозу мусора в компании ООО Утилизатор

Возможно вам будет интересно

Кому нужен щеповоз?

Щепа – востребованное сырье в ряде отраслей. Она может использоваться как топливо или строительный…

Утилизация бетона: основные особенности вторичной переработки

Бетон является широко используемым материалом в строительстве, но он также может быть источником от. ..

..

Древесная щепа для сада: особенности использования в дизайне

Каждый владелец загородного дома хочет, чтобы его садовый участок выглядел красиво. Существуют разны…

Как рассчитать вес строительного мусора на 1 м3

06.08.2021

Строительство нового объекта, снос, ремонт или реконструкция существующего всегда связаны с образованием большого объема мусора. Приходится вынимать кубометры грунта под закладку фундамента, резать пеноблоки и линолеум, демонтировать дверные и оконные блоки, снимать со стен обои и плитку. Еще больший объем отходов образуется при сносе стен, перегородок, перекрытий, бетонных стяжек.

Содержание

- 1 Для чего определять вес мусора?

- 2 Плотность строительного мусора в метре кубическом

- 3 Удельный и объемный вес отходов

- 4 Как рассчитать вес метра кубического ОССиГ?

- 5 Как рассчитать вес отходов при сносе здания?

Важный момент! Строительный хлам или ОССиГ нельзя выносить или вывозить на контейнерные площадки для ТКО.

Если такой факт будет установлен, нарушителя ждет штраф в соответствии с КоАП РФ. В особо сложных случаях, если несанкционированный вывоз мусора стал причиной падежа скота, загрязнения окружающей территории, заболеваний среди населения, виновное лицо могут привлечь и к уголовной ответственности.

Это приводит к тому, что при проведении любых ремонтных или строительных работ необходимо обращаться в специализированную компанию и заключать договор на вывоз ОССиГ. Подрядчик доставляет на объект контейнер, забирает его по мере наполнения и отвозит на полигон для захоронения или переработки.

Но до этого необходимо предварительно рассчитать хотя бы приблизительный объем мусора. Контейнеры имеют определенную вместимость. Если заказать больший, чем нужно, придется оплачивать ненужную услугу. Если же мусор не вместится в бункер, потребуется вывозить несколько раз. За каждый рейс берется определенная плата. К тому же во многих регионах, например, в Москве и Московской области вводится талонная система. Нужно каждый раз оформлять документы, получать разрешение на транспортировку, что требует времени. При этом работы на объекте придется приостанавливать.

Нужно каждый раз оформлять документы, получать разрешение на транспортировку, что требует времени. При этом работы на объекте придется приостанавливать.

Есть и еще один важный момент. Строительство, демонтаж, ремонт ведутся в соответствии со сметой. Этот документ учитывает абсолютно все расходы, связанные с реализацией проекта, включая транспортные расходы. Если исполнитель забудет о затратах на вывоз ОССиГ, ему придется делать это за свой счет.

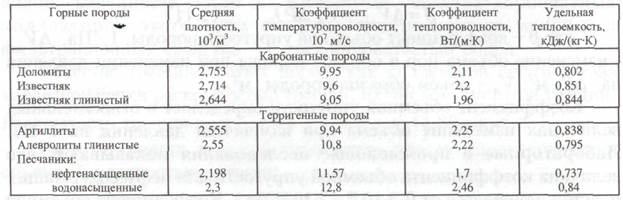

Плотность строительного мусора в метре кубическом

Основная проблема в расчетах связана с тем, что проще определить объем хлама, чем рассчитать его вес. Но при приемке отходов на полигоне нужно знать именно массу. Не стоит забывать и о том, что кубический метр асфальта весит больше такого же объема дверных или оконных блоков. Может оказаться, что заказанный контейнер просто не рассчитан на такую нагрузку.

Поэтому при составлении сметы расходов ориентируются преимущественно на плотность строительных материалов и отходов: бетона, дерева, кирпича и крошки, Этот показатель определяет, как масса некоторого груза соотносится с его объемом. От него зависит, какую машину или контейнер заказывать для вывоза на полигон отходов. Например, в самосвал можно загрузить 10 тонн. Применительно к бетону это будет всего 3-4 кубических метра. Проблем с погрузкой не возникнет. А вот такой же вес, но деревянных конструкций, гипсокартона может просто не поместиться в кузове. Потребуется более грузоподъемный транспорт или несколько машин.

От него зависит, какую машину или контейнер заказывать для вывоза на полигон отходов. Например, в самосвал можно загрузить 10 тонн. Применительно к бетону это будет всего 3-4 кубических метра. Проблем с погрузкой не возникнет. А вот такой же вес, но деревянных конструкций, гипсокартона может просто не поместиться в кузове. Потребуется более грузоподъемный транспорт или несколько машин.

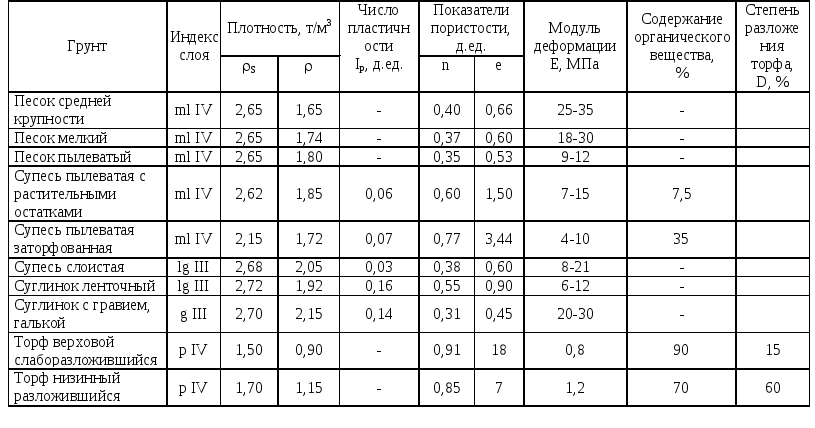

Опыт грузоперевозчиков позволил рассчитать следующие приблизительные значения плотности для стройотходов разных типов:

| Вид материала | Плотность, т/м3 |

| Бетонные, ж/б конструкции | 2,4 |

| Камень, кафельная плитка, кирпич | 1,8 |

| Изделия, конструкции из дерева | 0,6 |

| Иные материалы за исключением металла и инженерно-технических коммуникаций | 1,2 |

Важно отметить, что приведенные данные относятся к «плотному» телу, т. е. в машину предстоит погрузить бетонные или кирпичные блоки. Но чаще всего в результате сноса или демонтажа собственник получает бой того же кирпича или газоблоков. И их плотность будет существенно отличаться из-за того, что в кузове самосвала будет меньше пустот. В данном случае приходится говорить уже о насыпной плотности. Расчетные данные приведены в таблице ниже:

Но чаще всего в результате сноса или демонтажа собственник получает бой того же кирпича или газоблоков. И их плотность будет существенно отличаться из-за того, что в кузове самосвала будет меньше пустот. В данном случае приходится говорить уже о насыпной плотности. Расчетные данные приведены в таблице ниже:

| Вид отходов | Насыпная плотность, т/м3 |

| Бой кирпича | 1,9 |

| Асфальтовая крошка | 1,1 |

| Обрези металла | 0,8 |

| Деревянные изделия, стружка | 0,6 |

| Смешанный мусор | 1,6 |

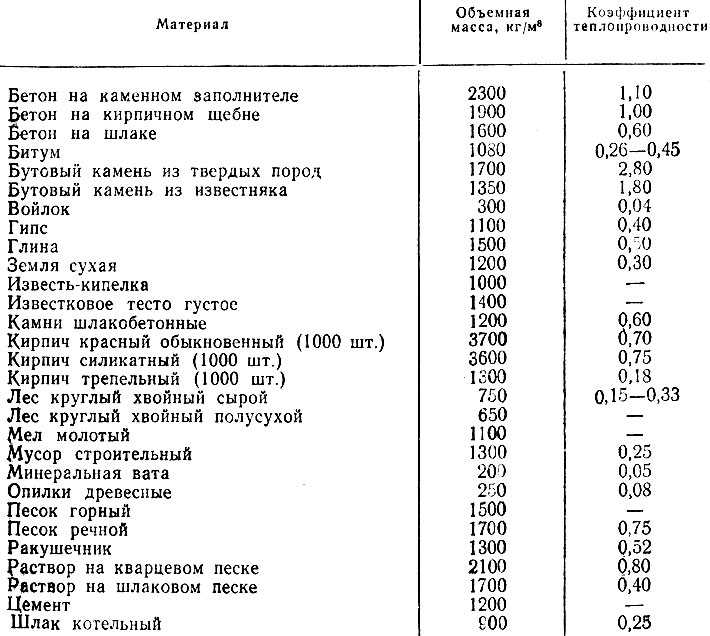

Удельный и объемный вес отходов

В литературе, строительной документации часто можно видеть такие термины, как удельный и объемный вес. Их употребляют, когда говорят о плотности. Но эти понятия отличаются.

Удельный вес некоторого материала — это отношение его веса к объему, занимаемому в пространстве. Для обозначения используют H/куб. Метр.

Если говорить с точки зрения физики, вес и масса — разные понятия. Но в бытовом варианте они взаимозаменяемы. И для обозначения удельного веса используют кг/куб. метр.

Второе название объемного веса — габаритный. Она характеризует плотность материала, вещества. Предметы могут иметь одинаковый вес, но разную плотность. Например, тонна пенопласта занимает больше места, чем тонна глины. Специалисты часто сопоставляют объемный вес с фактическим. Если нужно заказать машину для вывоза ОССиГ, в заявке и акте выполненных работ обозначат большее из получившихся значений. Для вычисления объемного веса используют формулу: (ширина*длина*высота)/5000.

Удельный и объемный вес для разных видов отходов и материалов собраны в таблице:

| Тип ОССиг | Объемный вес, т/куб. м | Удельный вес, м3/т | ||

| Диапазон значений | Среднее значение | Диапазон значений | Среднее значение | |

| Смешанный строймусор | 1,10 – 1,40 | 1,20 | 0,91 – 0,71 | 0,83 |

| ТКО | 0,30 – 0,65 | 0,55 | 3,33 – 1,54 | 1,82 |

| Обрези древесины | 0,35 – 0,55 | 0,40 | 2,86 – 1,82 | 2,86 – 1,82 |

| Обрези обивки, тканевых обоев | 0,30 – 0,37 | 0,35 | 3,33 – 2,70 | 2,86 |

| Опилки, стружка | 0,20 – 0,30 | 0,25 | 5,00 – 3,33 | 4,00 |

| Бой кирпича | 1,20 – 1,35 | 1,27 | 0,83 – 0,74 | 0,79 |

| Электроарматура | 0,37 – 0,63 | 0,50 | 2,70 – 1,59 | 2,00 |

| Крошка асфальта, битума, гудрона | 1,15 – 1,50 | 1,30 | 0,87 – 0,67 | 0,77 |

| Стекольный, фаянсовый бой | 2,00 – 2,80 | 2,50 | 0,50 – 0,36 | 0,40 |

| Бумага в рулонах | 0,40 – 0,55 | 0,50 | 2,50 – 1,82 | 2,00 |

| Бумага в кипах | 0,65 – 0,77 | 0,70 | 1,54 – 1,30 | 1,43 |

| Бумага в связках | 0,50 – 0,65 | 0,55 | 2,00 – 1,54 | 1,82 |

| Макулатура, рваная бумага | 0,35 – 0,60 | 0,53 | 2,86 – 1,67 | 1,89 |

| Ветошь, | 0,15 – 0,20 | 0,18 | 6,68 – 5,00 | 5,56 |

| Металлолом крупный | 0,40 – 0,70 | 0,60 | 2,50 – 1,43 | 1,67 |

| Изделия из стекла, но не листового | 0,26 – 0,50 | 0,40 | 3,85 – 2,00 | 3,85 – 2,00 |

| Картон в кипах | 0,59 – 1,00 | 0,70 | 1,70 – 1,00 | 1,43 |

| Картон в связках | 0,42 – 0,45 | 0,43 | 2,38 – 2,22 | 2,33 |

| Металлолом чугунный, медный | 2,00 – 2,50 | 2,10 | 0,50 – 0,40 | 0,48 |

| Металлолом алюминиевый | 0,60 – 0,75 | 0,70 | 1,67 – 1,33 | 1,43 |

| Трубы, сантехника, иной бытовой металлолом | 0,30 – 0,45 | 0,40 | 3,33 – 2,22 | 2,50 |

| Мебель на слом | 0,25 – 0,40 | 0,30 | 4,00 – 2,50 | 3,33 |

Как рассчитать вес метра кубического ОССиГ?

Определить вес мусора достаточно просто. Для этого нужны данные о плотности разных видов отходов. Их можно взять в таблицах, изданных различными ведомствами, или рассчитать самостоятельно.

Для этого нужны данные о плотности разных видов отходов. Их можно взять в таблицах, изданных различными ведомствами, или рассчитать самостоятельно.

Если плотность известна, остается потратить несколько минут на определение удельного веса. Это позволит узнать массу кубометра. Это значение требуется перевозчику отходов для правильного подбора транспортного средства. Сами же строители в расчетах чаще оперируют метрами кубическими. Из-за этого и приходится проводить расчеты.

Определить вес того или иного вида отходов можно по формуле: объем х плотность. Если есть данные о среднем объемном весе, можно за несколько минут узнать, сколько же весят снесенная перегородка или несколько кубов вынутого грунта.

Из данных, приведенных ранее в таблицах, можно сделать вывод, что 3 куб. метра кирпича весят 5,7 тонны, а алюминиевого лома — не более 2,25 тонн.

Как рассчитать вес отходов при сносе здания?

Демонтаж — это всегда большой объем мусора. За редким исключением на полигон вывозят все: от старой мебели и оконных блоков до стен и стропил. Определить объем ОССиГ в этом случае можно по следующему алгоритму:

Определить объем ОССиГ в этом случае можно по следующему алгоритму:

- Расчет объема объекта. Нужно перемножить его параметры: длина, ширина, высота. Сюда же включаются данные о крыше и основании.

- Расчет реального объема хлама. Значение, полученное на предыдущем этапе, умножается на коэффициент разрыхления (2,0).

- Умножение реального объема на плотность. Чаще всего за основу берут преобладающий тип отходов. Например, если предстоит сносить кирпичное здание, в котором дерево составляет незначительную часть, для расчетов исходят из плотности кирпича.

Далее уже на основании полученных данных можно заказывать машины для вывоза строительных отходов. Компания «МосСтройМусор» зарегистрирована в системе ОССиГ, все мусоровозы имеют электронный талон на транспортировку.

Характеристика трех типов переработанных заполнителей из различных отходов строительства и сноса: экспериментальное исследование по обращению с отходами

1. Бонтемпи Э., Соррентино Г.П., Занолетти А., Алессандри И., Деперо Л.Е., Канески А. Устойчивые материалы и их Вклад в достижение Целей устойчивого развития (ЦУР): критический обзор на примере Италии. Молекулы. 2021;26:1407. doi: 10,3390/молекулы26051407. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Бонтемпи Э., Соррентино Г.П., Занолетти А., Алессандри И., Деперо Л.Е., Канески А. Устойчивые материалы и их Вклад в достижение Целей устойчивого развития (ЦУР): критический обзор на примере Италии. Молекулы. 2021;26:1407. doi: 10,3390/молекулы26051407. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

2. Уолш П.П., Мерфи Э., Хоран Д. Роль науки, технологий и инноваций в повестке дня ООН на период до 2030 года. Технол. Прогноз. соц. Изменять. 2020;154:119957. doi: 10.1016/j.techfore.2020.119957. [CrossRef] [Google Scholar]

3. Бао З., Лу В. Разработка эффективной замкнутой системы управления отходами при строительстве и сносе в странах с быстро развивающейся экономикой: уроки, извлеченные из Шэньчжэня, Китай. науч. Общая окружающая среда. 2020; 724: 138–264. doi: 10.1016/j.scitotenv.2020.138264. [PubMed] [CrossRef] [Академия Google]

4. Дель Рио М., Виллория П., Лонгобарди Л., Санта Круз Дж., Поррас С. Переработка легкого гипса с использованием смесей полистирольных отходов из отходов строительства и сноса. Дж. Чистый. Произв. 2019;220:144–151. doi: 10.1016/j.jclepro.2019.02.132. [CrossRef] [Google Scholar]

Дж. Чистый. Произв. 2019;220:144–151. doi: 10.1016/j.jclepro.2019.02.132. [CrossRef] [Google Scholar]

5. Уззал М., Томас С. Влияние отходов на воздействие жизненного цикла зданий на окружающую среду: принятие принципа восстановления ресурсов. Ресурс. Консерв. Переработка 2019; 142:10–23. [Google Scholar]

6. Виллория П., доктор философии. Тезис. Escuela Técnica Superior de Edificación, Политехнический университет Мадрида; Мадрид, Испания: 2014. Sistema de Gestión de Residuos de Construcción y Demolición en obras de Edificación Residencia. Buenas Prácticas en la Ejecución de obra. [Академия Google]

7. Евростат. Уровень утилизации отходов строительства и сноса (Код: CEI_WM040) Евростат; Брюссель, Бельгия: 2020. [Google Scholar]

8. Бао З., Лу В., Чи Б., Юань Х., Хао Дж. Инновации в закупках для безотходной экономики отходов строительства и сноса: уроки, извлеченные из Сучжоу, Китай. Дж. Управление отходами. 2019;99:12–21. doi: 10.1016/j.wasman.2019.08.031. [PubMed] [CrossRef] [Google Scholar]

[PubMed] [CrossRef] [Google Scholar]

9. Saiz P., Gonzalez M., Fernández F., Rodríguez A. Сравнительное исследование трех типов мелких переработанных заполнителей из отходов строительства и сноса (CDW) и их использование в производстве кладочных растворов. Дж. Чистый. Произв. 2016;118:162–169. doi: 10.1016/j.jclepro.2016.01.059. [CrossRef] [Google Scholar]

10. Бленджини Г.А., Гарбарино Э. Управление ресурсами и отходами в Турине (Италия): роль переработанных заполнителей в устойчивом сочетании поставок. Дж. Чистый. Произв. 2010;18:1021–1030. doi: 10.1016/j.jclepro.2010.01.027. [CrossRef] [Google Scholar]

11. Ма М., Там В.В.И., Ле К.Н., Ли В. Проблемы современной переработки отходов строительства и сноса: исследование в Китае. Дж. Управление отходами. 2020; 118: 610–625. doi: 10.1016/j.wasman.2020.090,030. [PubMed] [CrossRef] [Google Scholar]

12. Занелотти А., Корнелио А., Бонтемпи Э. Устойчивый сценарий после пандемии: какие действия можно предпринять для повышения доступности сырья? Окружающая среда. Рез. 2021; 202: 111–681. doi: 10.1016/j.envres.2021.111681. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Рез. 2021; 202: 111–681. doi: 10.1016/j.envres.2021.111681. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

13. Vegas I., Ibáñez J.A., Lisbona A., Sáez de Cortázar A., Frías M. Преднормативное исследование использования смешанных переработанных заполнителей на незакрепленных участках дороги. Констр. Строить Матер. 2011;25:2674–2682. doi: 10.1016/j.conbuildmat.2010.12.018. [Перекрестная ссылка] [Академия Google]

14. Родригес К., Парра К., Касадо Г., Миньяно И., Альбаладехо Ф., Бенито Ф., Санчес И. Включение строительных отходов и отходов сноса в виде переработанных смешанных заполнителей в ненесущие сборные железобетонные изделия. Дж. Чистый. Произв. 2016; 127:152–161. doi: 10.1016/j.jclepro.2016.03.137. [CrossRef] [Google Scholar]

15. Чжан Дж., Дин Л., Ли Ф., Пэн Дж. Переработанные заполнители из отходов строительства и сноса как альтернативный наполнитель для дорожного полотна в Китае. Дж. Чистый. Произв. 2020;255:120–223. doi: 10.1016/j.jclepro. 2020.120223. [Перекрестная ссылка] [Академия Google]

2020.120223. [Перекрестная ссылка] [Академия Google]

16. Хури Э., Амброс В., Казаклиу Б., Хоффман С., Ремонд С. Неоднородность переработанных заполнителей бетона, внутренняя изменчивость. Констр. Строить Матер. 2018; 175:705–713. doi: 10.1016/j.conbuildmat.2018.04.163. [CrossRef] [Google Scholar]

17. Раман Дж. В. М., Рамасами В. Различные методы обработки, используемые для улучшения рециркулированного крупного заполнителя в бетоне: обзор. Матер. Сегодня проц. 2021; 45: 6356–6363. doi: 10.1016/j.matpr.2020.10.935. [CrossRef] [Академия Google]

18. Лам П., Ю А., Ву З., Су Пун С. Методология предварительной оценки строительных отходов для новых строительных проектов. Дж. Чистый. Произв. 2019; 230:1003–1012. doi: 10.1016/j.jclepro.2019.04.183. [CrossRef] [Google Scholar]

19. Санчес де Хуан М., доктор философии. Тезис. Escuela Técnica Superior de Ingenieros de Caminos, Canales y Puertos, Политехнический университет Мадрида; Мадрид, Испания: 2007 г. Estudio Sobre la Utilización de Árido Reciclado Para la Fabricación de Hormigón Estructural. [Академия Google]

[Академия Google]

20. Сео Д.С., Чой Х.Б. Влияние старого цементного раствора, прикрепленного к поверхности вторичного заполнителя, на характеристики сцепления между заполнителем и цементным раствором. Констр. Строить Матер. 2014;59:72–77. doi: 10.1016/j.conbuildmat.2014.02.047. [CrossRef] [Google Scholar]

21. Пин Вериан К., Ашраф В., Цао Ю. Свойства вторичного бетонного заполнителя и их влияние на производство нового бетона. Ресурс. Консерв. Переработка 2018;133:30–49. doi: 10.1016/j.resconrec.2018.02.005. [Перекрестная ссылка] [Академия Google]

22. Чайтанья М., Рамакришна Г. Повышение механических свойств водопроницаемого рециклобетона с использованием микрокремнезема. Матер. Сегодня проц. 2021; 46: 634–637. doi: 10.1016/j.matpr.2020.11.549. [CrossRef] [Google Scholar]

23. Tam V.W.Y., Wang K., Tam C.M. Оценка взаимосвязей между свойствами разрушенного бетона, переработанного заполнителя и переработанного заполнителя бетона с использованием регрессионного анализа. Дж. Азар. Матер. 2008; 152: 703–704. doi: 10.1016/j.jhazmat.2007.07.061. [PubMed] [CrossRef] [Академия Google]

Дж. Азар. Матер. 2008; 152: 703–704. doi: 10.1016/j.jhazmat.2007.07.061. [PubMed] [CrossRef] [Академия Google]

24. Де Росси А., Рибейро М.Дж., Лабринча Дж.А., Новаис Р.М., Хотца Д., Морейра Р.Ф. Влияние диапазона размеров частиц строительных отходов и отходов сноса на свойства геополимерных растворов на основе золы-уноса при полной замене песка в свежем и отвержденном состоянии. Процесс. Саф. Окружающая среда. прот. 2019;129:130–137. doi: 10.1016/j.psep.2019.06.026. [CrossRef] [Google Scholar]

25. Министерство общественных работ Испании Instrucción de Hormigón Estructural EHE-08 (Испанский кодекс конструкционного бетона) BOE. 2008;203:258e66. [Академия Google]

26. Гомес Х.М., Агулло Л., Васкес Э. Взаимосвязь между пористостью и свойствами бетона при замене природного заполнителя переработанным бетонным заполнителем; Материалы Второй Международной конференции по инженерным материалам; 16–19 августа 2001 г.; стр. 147–156. [Google Scholar]

27. Родригес-Роблес Д. , Гарсия-Гонсалес Х., Хуан-Вальдес А., Посо Х.М.М.Д., Герра-Ромеро М.И. Оценка качества смешанных и керамических рециклированных заполнителей из отходов строительства и сноса в производстве бетона по испанскому стандарту. Материалы. 2014;7:5843–5857. дои: 10.3390/ma7085843. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

, Гарсия-Гонсалес Х., Хуан-Вальдес А., Посо Х.М.М.Д., Герра-Ромеро М.И. Оценка качества смешанных и керамических рециклированных заполнителей из отходов строительства и сноса в производстве бетона по испанскому стандарту. Материалы. 2014;7:5843–5857. дои: 10.3390/ma7085843. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

28. Агрела Ф., Де Хуан М.С., Аюсо Дж., Джеральдес В.Л., Хименес Дж.Р. Предельные свойства при характеристике смешанных переработанных заполнителей для использования в производстве из бетона. Констр. Строить. Матер. 2011;25:3950–3955. doi: 10.1016/j.conbuildmat.2011.04.027. [CrossRef] [Google Scholar]

29. Etxeberria M., Vázquez E., Mari A., Barra M. Влияние количества переработанных крупных заполнителей и производственного процесса на свойства переработанного бетона. Цем. Конкр. Рез. 2007; 37: 735–742. doi: 10.1016/j.cemconres.2007.02.002. [Перекрестная ссылка] [Академия Google]

30. Барра М. к.т.н. Тезис. Технический университет Каталонии; Барселона, Испания: 1996. Estudio de la Durabilidad del Hormigón de árido Reciclado en su Aplicación como Hormigón Estructural. [Google Scholar]

Estudio de la Durabilidad del Hormigón de árido Reciclado en su Aplicación como Hormigón Estructural. [Google Scholar]

31. Ван Б., Ян Л., Фу К., Касал Б. Всесторонний обзор переработанного заполнителя и переработанного заполнителя бетона. Ресурс. Консерв. Переработка 2021; 171: 105–565. doi: 10.1016/j.resconrec.2021.105565. [CrossRef] [Google Scholar]

32. Zhan B., Xuan D., Zeng W., Sun Poon C. Карбонизация переработанного бетонного заполнителя: влияние на транспортные свойства и коррозию стали переработанного заполнителя бетона. Цем. Конкр. Рез. 2019;104:103–360. doi: 10.1016/j.cemconcomp.2019.103360. [CrossRef] [Google Scholar]

33. Санчес М., Алаехос П. Estudio Sobre las Propiedades del Árido Recicclado — Utilización en Hormigón Estructural. CEDEX — Министрио де Фоменто; Мадрид, Испания: 2006. [Google Scholar]

34. Asociación Española de Gestores de RCD, GEAR . Guía Española de Áridos Reciclados Procedentes de Residuos de Construcción y Demolición (RCD) Asociación Española de Gestores de RCD; Мадрид, Испания: 2012 г. [Google Scholar]

[Google Scholar]

35. Практическое руководство. Gestión de los residuos de construcción y demolición (RCDs). Consejería de Medio Ambiente, Gobierno de Cantabria. 2010. [(по состоянию на 17 февраля 2023 г.)]. Доступно в Интернете: https://asociacionversos.org/wp-content/uploads/2021/08/Guia-Practica-de-Gestion-de-los-RCD-en-Cantabria.pdf

36. Саис П., Гонсалес М. ., Фернандес М. Характеристика и влияние мелких переработанных заполнителей на свойства кладочных растворов. Матер. Констр. 2015;65:319. [Академия Google]

37. Li Z., Liu J., Tian Q. Метод контроля содержания абсорбированной воды в переработанных мелких заполнителях путем центрифугирования. Constr Build Mater. 2018;160:316–325. doi: 10.1016/j.conbuildmat.2017.11.068. [CrossRef] [Google Scholar]

38. Каартик М., Марутачалам Д. Устойчивый подход к характеристической прочности бетона с использованием переработанного мелкого заполнителя. Матер. Сегодня: Тез. 2021; 45: 6377–6380. doi: 10.1016/j.matpr. 2020.11.058. [CrossRef] [Google Scholar]

2020.11.058. [CrossRef] [Google Scholar]

39. Sáiz P. Ph.D. Тезис. Escuela Técnica Superior de Edificación, Политехнический университет Мадрида; Мадрид, Испания: 2016. Использование арен Procedentes de RESIDUOS de Construcción y Demolición, RCD, en la Fabricación de Morteros de Albañilería. [Академия Google]

40. Пенья Д. Regresión y Diseño de Experimentos. Редакция Альянса; Мадрид, Испания: 2010. [Google Scholar]

41. Родригес Ф., Карвалью М.Т., Евангелиста Л., де Брито Дж. Физико-химическая и минералогическая характеристика мелких заполнителей заводов по переработке отходов строительства и сноса. Дж. Чистый. Произв. 2013; 52: 438–445. doi: 10.1016/j.jclepro.2013.02.023. [CrossRef] [Google Scholar]

42. Испытания геометрических свойств заполнителей. Часть 1. Определение гранулометрического состава. Метод просеивания. УНЭ; Мадрид, Испания: 2012 г. [Google Scholar]

43. Ревилла-Куэста В., Ортега-Лопес В., Скаф М., Мансо Дж. М. Влияние мелкого переработанного бетонного заполнителя на механическое поведение самоуплотняющегося бетона. Констр. Строить. Матер. 2020; 263: 120–671. doi: 10.1016/j.conbuildmat.2020.120671. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2020; 263: 120–671. doi: 10.1016/j.conbuildmat.2020.120671. [CrossRef] [Google Scholar]

44. Chinzorigt G., Kwan M., Yu M., Lee H., Enkbold O., Choi D. Аспекты прочности, усадки, ползучести и долговечности бетона, включая обработанный CO 2 переработанный мелкий заполнитель. Цем. Конкр. Рез. 2020;136:106062. doi: 10.1016/j.cemconres.2020.106062. [Перекрестная ссылка] [Академия Google]

45. Заполнители для раствора. Энор Интернэшнл; Мадрид, Испания: 1999. [Google Scholar]

46. Sabih G., Tarefder R.A., Jamil S.M. Оптимизация градации и модуля крупности естественно мелкодисперсных песков для улучшения характеристик в качестве мелкозернистого заполнителя в бетоне. Procedia англ. 2016; 145:66–73. doi: 10.1016/j.proeng.2016.04.016. [CrossRef] [Google Scholar]

47. Заполнители для бетона: определение коэффициента рыхлости песков. УНЭ; Мадрид, Испания: 2018 г. [Google Scholar]

48. Гонсалес-Ортега М.А., Каваларо С.Х.П. , Агуадо А. Влияние хрупкости баритового заполнителя на процесс смешивания и механические свойства бетона. Констр. Строить. Матер. 2015; 74: 169–175. doi: 10.1016/j.conbuildmat.2014.10.040. [CrossRef] [Google Scholar]

, Агуадо А. Влияние хрупкости баритового заполнителя на процесс смешивания и механические свойства бетона. Констр. Строить. Матер. 2015; 74: 169–175. doi: 10.1016/j.conbuildmat.2014.10.040. [CrossRef] [Google Scholar]

49. Морон А., Феррандес Д., Саиз П., Вега Г., Морон С. Влияние переработанных заполнителей на механические свойства кладочных растворов, армированных синтетическими волокнами. Инфраструктуры. 2021;6:84. doi: 10.3390/infrastructures6060084. [Перекрестная ссылка] [Академия Google]

50. Заполнители для бетона: Определение коэффициента рыхлости песков. УНЭ; Мадрид, Испания: 1989. [Google Scholar]

51. Испытания механических и физических свойств заполнителей. Часть 3. Определение объемной плотности и пустот. УНЭ; Мадрид, Испания: 1999. [Google Scholar]

52. Феррандес Д., Саис П., Морон К., Диас Дж. П. Estudio del comportamiento de los morteros reciclados frente al ruido de impacto. Инф. Строительство. 2019;71:e292. дои: 10.3989/ic.62487. [CrossRef] [Google Scholar]

53. Испытания механических и физических свойств заполнителей. Часть 6. Определение плотности частиц и водопоглощения. УНЭ; Madrid, Spain: 2014. [Google Scholar]

Испытания механических и физических свойств заполнителей. Часть 6. Определение плотности частиц и водопоглощения. УНЭ; Madrid, Spain: 2014. [Google Scholar]

54. Liu Q., Singh A., Xiao J., Li B., WY Tam V. Удобоукладываемость и механические свойства раствора, содержащего переработанный песок из газобетонных блоков и спеченных глиняных кирпичей. . Ресурс. Консерв. Переработка 2020; 157: 104–728. doi: 10.1016/j.resconrec.2020.104728. [Перекрестная ссылка] [Академия Google]

55. Пак В.Дж., Ногучи Т., Шин С.Х., О Д.Ю. Модуль упругости бетона на вторичном заполнителе. Маг. Конкр. Рез. 2015; 67: 585–591. doi: 10.1680/макр.14.00213. [CrossRef] [Google Scholar]

56. Bustos García A. Ph.D. Тезис. Escuela Técnica Superior de Edificación UPM; Мадрид, Испания: 2019. Morteros con Propiedades Mejoradas de Ductilidad por Adición de Fibras de Vidrio, Carbono y Basalto. [Google Scholar]

57. Морон К., Феррандес Д., Саиз П., Йедра Э. Система измерения капиллярного подъема влаги в цементных растворах. Измерение. 2019;135:252–259. doi: 10.1016/j.measurement.2018.11.071. [CrossRef] [Google Scholar]

Измерение. 2019;135:252–259. doi: 10.1016/j.measurement.2018.11.071. [CrossRef] [Google Scholar]

58. Саиз П., Фернандес Д., Морон С., Мартинес Ф. Поведение кладочных растворов, изготовленных из переработанного заполнителя, по отношению к влаге. ДИНА. 2019; 94: 442–446. [Google Scholar]

59. Робало К., Коста Х., ду Карму Р., Хулио Э. Экспериментальная разработка бетона с низким содержанием цемента и переработанных отходов строительства и сноса. Констр. Строить. Матер. 2020;273:121680. doi: 10.1016/j.conbuildmat.2020.121680. [Перекрестная ссылка] [Академия Google]

60. Ким Дж. Свойства бетона с переработанным заполнителем, разработанного с расчетом смеси с эквивалентным объемом раствора. Констр. Строить. Матер. 2021;301:124091. doi: 10.1016/j.conbuildmat.2021.124091. [CrossRef] [Google Scholar]

61. Bontempi E. Новый подход к оценке устойчивости замены сырья на основе воплощенной энергии и следа CO 2 . Дж. Чистый. Произв. 2017; 162:162–169. doi: 10. 1016/j.jclepro.2017.06.028. [CrossRef] [Google Scholar]

1016/j.jclepro.2017.06.028. [CrossRef] [Google Scholar]

62. Анжелин А.Ф., Миранда Э.Дж.П., мл., Дос Сантос Дж.М.С., Линц Р.К.С., Гаше-Барбоза Л.А. Прорезиненный раствор: влияние гранулометрии заполнителя на механическое сопротивление и акустическое поведение. Констр. Строить. Матер. 2018; 200: 248–254. doi: 10.1016/j.conbuildmat.2018.12.123. [Перекрестная ссылка] [Академия Google]

63. Хуан-Вальдес А., Родригес Д., Гарсия-Гонсалес Х., Герра М.И., Моран Х.М. Механическая и микроструктурная характеристика неконструкционного сборного железобетона, изготовленного из переработанных смешанных керамических заполнителей из отходов строительства и сноса. Дж. Чистый. Произв. 2018;180:482–493. doi: 10.1016/j.jclepro.2018.01.191. [CrossRef] [Google Scholar]

64. Флек В.Э.П., Джонс М.Х., Кунце Р.А., Мак Ади Х.Г. Дифференциальный термический анализ природных и синтетических гидратов сульфата кальция. Может. Дж. Хим. 1960;38:936–943. дои: 10.1139/v60-131. [CrossRef] [Google Scholar]

65. Huan Q., Zhu X., Xiong G., Wang C., Liu D., Zhao L. Переработка измельченных отходов глиняного кирпича в качестве заполнителей в цементных растворах: подход из макроэкономики — и микромасштабное исследование. Констр. Строить. Матер. 2021;274:122068. doi: 10.1016/j.conbuildmat.2020.122068. [CrossRef] [Google Scholar]

Huan Q., Zhu X., Xiong G., Wang C., Liu D., Zhao L. Переработка измельченных отходов глиняного кирпича в качестве заполнителей в цементных растворах: подход из макроэкономики — и микромасштабное исследование. Констр. Строить. Матер. 2021;274:122068. doi: 10.1016/j.conbuildmat.2020.122068. [CrossRef] [Google Scholar]

66. Йедра Э., Феррандес Д., Саиз П., Морон К. Недорогая система для измерения эволюции механических свойств цементных растворов в зависимости от воды затворения. Констр. Строить. Матер. 2020; 244: 118–127. [Академия Google]

67. Неделькович М., Виссер Дж., Нигланд Т.Г., Вальке С., Шланген Э. Физические, химические и минералогические характеристики голландских мелких переработанных бетонных заполнителей: сравнительное исследование. Констр. Строить. Матер. 2020;270:121475. doi: 10.1016/j.conbuildmat.2020.121475. [CrossRef] [Google Scholar]

68. Ulsen C., Kahn H., Hawlitscchek G., Masini E.A., Angulo S.C., John V.M. Производство вторичного песка из отходов строительства и сноса. Констр. Строить. Матер. 2013;40:1168–1173. doi: 10.1016/j.conbuildmat.2012.02.004. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2013;40:1168–1173. doi: 10.1016/j.conbuildmat.2012.02.004. [Перекрестная ссылка] [Академия Google]

69. Испытания химических свойств заполнителей. Часть 1. Химический анализ. УНЭ; Мадрид, Испания: 2013. [Google Scholar]

70. Ахмед С., Альхоуби Ю., Эльмесалами Н., Ихения С., Абед Ф. Влияние переработанных заполнителей и очищенных сточных вод на бетон, подвергающийся различным воздействиям. Констр. Строить. Матер. 2020;266:120–930. doi: 10.1016/j.conbuildmat.2020.120930. [CrossRef] [Google Scholar]

71. Юанг-Чунг Л., Датов А., Чун-Чиф А., Фэн-Чих С., Пей-Ченг С. Снижение содержания серы в отработанном масле с помощью модифицированного цеолита NaY. Микропористая мезопористая материя. 2021; 313: 110–816. [Академия Google]

72. Спецификация раствора для кладки — часть 2: раствор для кладки. УНЭ; Мадрид, Испания: 2018. [Google Scholar]

73. Барриос А.М., Феррандес Д., Саиз П., Атанес-Санчес Э., Фернандес С.М. Исследование свойств известково-цементных растворов на основе вторичного керамического заполнителя, армированного фиброй. Дж. Билд. англ. 2021;35:102097. doi: 10.1016/j.jobe.2020.102097. [CrossRef] [Google Scholar]

Дж. Билд. англ. 2021;35:102097. doi: 10.1016/j.jobe.2020.102097. [CrossRef] [Google Scholar]

74. Коланджело Ф., Петрильо А., Фарина И. Сравнительная экологическая оценка переработанных заполнителей из отходов строительства и сноса в Италии. науч. Общая окружающая среда. 2021;798:149–250. doi: 10.1016/j.scitotenv.2021.149250. [PubMed] [CrossRef] [Google Scholar]

Экспериментальное исследование сопротивления трению между сталью и бетоном в сборной композитной балке с высокопрочным фрикционным болтом

Предварительное изготовление композитных балок сокращает время строительства и облегчает их сборку, демонтаж , частично отремонтирован. Использование высокопрочных соединителей с фрикционными болтами может значительно повысить устойчивость инфраструктуры. Однако исследования поведения трения бетона по стали очень ограничены. Чтобы внести свой вклад в эту область, был проведен 21 тест для измерения коэффициента трения и жесткости скольжения с различной прочностью бетона, прочностью стали и обработкой поверхности стали. Эффективная модель конечных элементов была разработана для исследования предельной несущей способности и характеристик нагрузки-скольжения болтового соединения. Точность предлагаемой модели конечных элементов подтверждена тестами в этой статье. Результаты демонстрируют положительную корреляцию между прочностью бетона и коэффициентом трения и лучшими характеристиками стали после дробеструйной обработки. Также доказано, что высокопрочный фрикционный болт имеет на 30 % меньшую несущую способность, но лучший запас прочности и антиподъемность, чем шпилька с головкой.

Эффективная модель конечных элементов была разработана для исследования предельной несущей способности и характеристик нагрузки-скольжения болтового соединения. Точность предлагаемой модели конечных элементов подтверждена тестами в этой статье. Результаты демонстрируют положительную корреляцию между прочностью бетона и коэффициентом трения и лучшими характеристиками стали после дробеструйной обработки. Также доказано, что высокопрочный фрикционный болт имеет на 30 % меньшую несущую способность, но лучший запас прочности и антиподъемность, чем шпилька с головкой.

1. Введение

Благодаря сочетанию преимуществ своих компонентов сталебетонные композитные балки широко используются в высотных зданиях, многоэтажных промышленных зданиях и мостах, что обеспечивает хорошие экономические и социальные преимущества. Комбинированное действие стали и бетона реализуется за счет сдвиговых соединителей, таких как шпилька с головкой, стальной швеллер, отгибающий стержень и перфорированные ребра [1–3]. Среди срезных соединителей шпилька с головкой является наиболее широко используемой из-за высокой скорости сварки.

Среди срезных соединителей шпилька с головкой является наиболее широко используемой из-за высокой скорости сварки.

С другой стороны, сборные конструкции стали предметом исследований с точки зрения защиты окружающей среды, поскольку их можно легко собрать, разобрать и частично отремонтировать [4]. Однако для обычной составной балки со шпилькой, залитой в бетонную плиту, сложно просто заменить вышедший из строя соединитель без разрушения бетона. В результате повторная заливка бетонной плиты приводит к увеличению объема работ, увеличению времени ремонта и увеличению отходов материала. Соответственно, при использовании высокопрочных фрикционных болтов (HSFB) вместо шпилек с головкой могут быть достигнуты лучшие результаты, так как их можно отвинтить для демонтажа здания или изменения его части [5–7].

Для высокопрочных соединителей с фрикционными болтами сопротивление сдвигу обеспечивается трением между сталью и бетоном без какой-либо связи, поэтому коэффициент трения поверхности раздела играет ключевую роль в конструкции конструкции. Несмотря на это, исследования коэффициента трения между сталью и бетоном довольно ограничены, в то время как большинство исследований в открытой литературе сосредоточено на поведении литья на границе раздела. Берте провел две группы испытаний на выдавливание для оценки сопротивления адгезии композитной конструкции с различными типами соединений [8]. 16 групп образцов были испытаны Su и Du для измерения прочности сцепления при сдвиге и коэффициента трения поверхности раздела сталь-бетон [9].].

Несмотря на это, исследования коэффициента трения между сталью и бетоном довольно ограничены, в то время как большинство исследований в открытой литературе сосредоточено на поведении литья на границе раздела. Берте провел две группы испытаний на выдавливание для оценки сопротивления адгезии композитной конструкции с различными типами соединений [8]. 16 групп образцов были испытаны Su и Du для измерения прочности сцепления при сдвиге и коэффициента трения поверхности раздела сталь-бетон [9].].

Для измерения важного коэффициента в рамках этого исследования была систематически проведена серия из 21 специального сплит-теста, учитывающего влияние прочности бетона, прочности стали, обработки поверхности стали и полипропиленового волокна (ПП-волокна), добавленного в конкретный. На основании испытаний наблюдали режимы разрушения образцов и трещин бетона, получали коэффициенты трения поверхности раздела бетон-сталь. Кроме того, поведение HSFB в составной балке обсуждалось с помощью анализа методом конечных элементов.

2. Программа сплит-тестов

2.1. Образцы для испытаний

Образцы для испытаний были разработаны специально для отражения состояния трения сталежелезобетонной композитной балки, соединенной высоконапряженным болтом. Способ нагружения, размер болтов и толщина стальной пластины в испытании были такими же, как и в реальном проекте, а единственная разница заключалась в толщине бетонной плиты. Реальная бетонная плита толщиной 100 мм с одной стороны стального листа была разделена на две плиты толщиной 45 мм с обеих сторон стального листа, чтобы сделать образец удобным для осевой нагрузки и упростить проведение эксперимента. , как показано на рис. 1.

Образец состоял из стальной пластины размером 340 × 120 × 10 мм и двух бетонных плит размером 200 × 100 × 45 мм. Бетонные плиты были соединены со стальной пластиной двумя высокопрочными болтами M16 через хорошо расположенные отверстия для болтов. В испытании использовались болты марки 8.8 с пределом прочности при растяжении 800 МПа и коэффициентом текучести 0,8. Детали высокопрочных фрикционных болтов M16 показаны на рис. 2.

Детали высокопрочных фрикционных болтов M16 показаны на рис. 2.

Сверление отверстий в бетонных плитах приводит к микроповреждениям, которые могут перерасти в локальные трещины под огромным предварительным натягом болтов. В результате все отверстия в бетоне должны быть сформированы во время заливки, чтобы избежать какой-либо последующей обработки. Перед разливкой стальные трубы диаметром 19мм помещались в стальную форму и отделялись от бетонных плит в течение 2 суток после отливки. Стальные трубы были плотно покрыты тонкой термоусадочной пленкой, чтобы уменьшить ограничение поверхности раздела, как показано на рисунке 3. Таким образом, стальную трубу можно легко снять, а форму отверстия можно сохранить.

Вымышленная поверхность бетона и стали должна быть гладкой, чистой и сухой, без бликов и деформации. В результате бетонные плиты были отлиты в вертикальном положении, поэтому поверхность трения не являлась поверхностью заливки, как показано на рисунке 4. Для каждого вида бетона было приготовлено 3 стандартных куба размерами 150 × 150 × 150 мм. на момент отливки образцов. Все образцы были отверждены в стандартных условиях отверждения в течение более 28 дней.

на момент отливки образцов. Все образцы были отверждены в стандартных условиях отверждения в течение более 28 дней.

Учитывая меньшую точность литья, на бетонных плитах были применены увеличенные отверстия под болты для обеспечения установки болтов. Отверстия под болты на бетоне были на 3 мм больше, чем болты в диаметре, а отверстия на стальной пластине были только на 1,5 мм больше. Соответственно, более крупные и толстые шайбы были приняты для защиты бетонной плиты от локального разрушения, как показано на рис. 5. бетон и обработка поверхности стали, которые считались наиболее важными и потенциальными факторами в реальном проекте гражданского строительства.

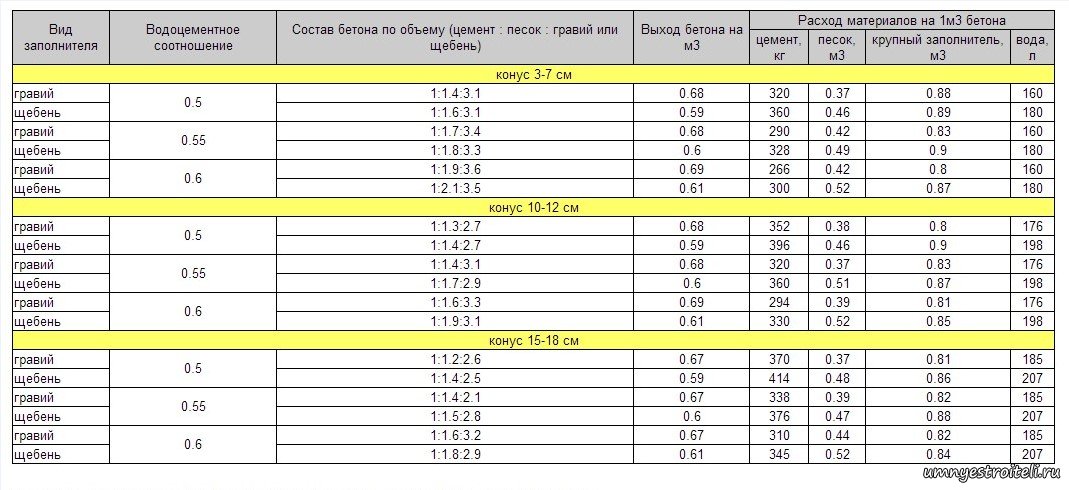

По контролируемым переменным 21 экз. был разделен на 7 групп. Для каждой группы тестировались по 3 одинаковых образца для получения усредненных результатов и исключения случайной ошибки. Подробная информация о переменных представлена в Таблице 1.

2.2. Сборка образца

Предварительное натяжение болта является еще одним важным фактором, влияющим на трение поверхности бетон-сталь, за исключением коэффициента трения. Крутящий момент, приложенный к высокопрочному фрикционному болту, можно определить по гаечному ключу, а предварительное натяжение болта можно рассчитать по формуле, где T c — конечный крутящий момент высокопрочного болта, k — коэффициент крутящего момента, определяемый геометрией резьбы, P t — усилие предварительного натяжения высокопрочного болта, d — номинальный диаметр болта. Для высокопрочных фрикционных болтов в испытаниях к составило 0,15.

Крутящий момент, приложенный к высокопрочному фрикционному болту, можно определить по гаечному ключу, а предварительное натяжение болта можно рассчитать по формуле, где T c — конечный крутящий момент высокопрочного болта, k — коэффициент крутящего момента, определяемый геометрией резьбы, P t — усилие предварительного натяжения высокопрочного болта, d — номинальный диаметр болта. Для высокопрочных фрикционных болтов в испытаниях к составило 0,15.

Высокопрочные фрикционные болты завинчивали в два приема, чтобы обеспечить смыкание поверхностей трения и равномерность предварительного натяжения болтов. Двумя этапами были начальное завинчивание и окончательное завинчивание. Крутящий момент первоначального завинчивания составлял около 50% от окончательного завинчивания. Кроме того, болты и шайбы нельзя проворачивать гайками при окончательном завинчивании; в противном случае болт пришлось бы менять.

Все бетонные плиты не могли быть усилены в этом исследовании из-за их небольшой толщины 45 мм. В первых нескольких испытаниях усилие предварительного натяжения когда-то было установлено равным 80 кН для болтов M16 класса 8,8 в соответствии с китайским стандартом проектирования стальных конструкций (GB50017-2017) [10]. Однако бетон С40 и С50 возле отверстия был раздавлен затянутыми болтами из-за более низкой прочности на сжатие. Хорошо известно, что коэффициент трения связан только с поверхностью контакта и не имеет отношения к силе предварительного натяжения. В результате общая нагрузка предварительного натяжения для каждого болта в этом исследовании была снижена примерно до 40 кН для защиты бетона, при этом на результаты испытаний это не повлияло.

В первых нескольких испытаниях усилие предварительного натяжения когда-то было установлено равным 80 кН для болтов M16 класса 8,8 в соответствии с китайским стандартом проектирования стальных конструкций (GB50017-2017) [10]. Однако бетон С40 и С50 возле отверстия был раздавлен затянутыми болтами из-за более низкой прочности на сжатие. Хорошо известно, что коэффициент трения связан только с поверхностью контакта и не имеет отношения к силе предварительного натяжения. В результате общая нагрузка предварительного натяжения для каждого болта в этом исследовании была снижена примерно до 40 кН для защиты бетона, при этом на результаты испытаний это не повлияло.

2.3. Подготовка к испытанию и процедуры нагружения

Монотонная нагрузка применялась с помощью электрогидравлической сервоиспытательной машины на 100 кН. Образец был установлен на опорную пластину, которая может вращаться как сферический шарнир, чтобы совместить привод и стальную пластину. Под бетонные плиты подложили два бетонных блока, чтобы стальная плита не касалась основания. Установка нагрузки показана на рис. 6. Все образцы были предварительно нагружены перед официальным испытанием, чтобы устранить зазор между испытательной машиной и образцом. Предварительная нагрузка составляла около 20% расчетной нагрузки скольжения. Для формального монотонного теста использовали регулирование нагрузки со скоростью 0,5 кН/с.

Установка нагрузки показана на рис. 6. Все образцы были предварительно нагружены перед официальным испытанием, чтобы устранить зазор между испытательной машиной и образцом. Предварительная нагрузка составляла около 20% расчетной нагрузки скольжения. Для формального монотонного теста использовали регулирование нагрузки со скоростью 0,5 кН/с.

Проскальзывание между бетонной плитой и стальной пластиной по конструкции означает выход из строя высокопрочного фрикционного болта, поэтому нагружение должно продолжаться до появления проскальзывания. Однако проскальзывание могло быть внезапным, крошечным и трудно наблюдаемым, так как зазор между стержнем болта и стенкой отверстия был ограничен. Принимая это во внимание, скачок смещения на кривых нагрузка-перемещение был единственным способом судить о моменте проскальзывания. Нагрузка, создаваемая приводом, и смещение привода непрерывно измерялись на протяжении всего испытания с помощью встроенного в привод датчика, чтобы своевременно отображать кривые нагрузки-перемещения.

3. Результаты испытаний и обсуждение

3.1. Кривые скольжения-нагрузки и режим отказа

Типичные кривые нагрузки-скольжения показаны на рис. 7. Весь процесс испытаний можно разделить на 3 этапа: этап трения, этап скольжения и этап давления. На этапе I поперечной нагрузке полностью противодействует сила трения покоя, поэтому относительное скольжение между сталью и бетоном довольно мало, а кривые нагрузки-скольжения в основном линейны.

Когда нагрузка превышает максимальную силу статического трения, начинает происходить явное проскальзывание, и испытание переходит на этап II. Кривые на этой стадии почти горизонтальны, что указывает на то, что проскальзывание произошло внезапно и быстро развивалось. Когда скольжение увеличивается до определенной степени, стержень болта контактирует с бетонной стенкой отверстия; таким образом, скольжение заканчивается. Величина проскальзывания на этапе II зависит от зазора между стержнем болта и отверстием под болт. Диаметр болта был 16 мм, а диаметр бетонного отверстия 19 мм. мм. В результате конечное проскальзывание на этой стадии обычно составляет менее 3 мм.

мм. В результате конечное проскальзывание на этой стадии обычно составляет менее 3 мм.

Вместо трения между поверхностями, механизм сопротивления сдвигу на этапе III был изменен на сдвиг по стержню болта и давление на стенку отверстия. Таким образом, нагрузка может продолжать увеличиваться. На этом этапе относительное скольжение между стальной пластиной и бетонной плитой в основном вызвано деформацией болтов или растрескиванием бетонной плиты, поэтому скольжение развивается очень медленно. Если испытание будет продолжено, окончательным отказом может стать разрушение отверстия в бетоне или разрушение стержня болта.

Для высокопрочных фрикционных болтов Стадия I является нормальным эксплуатационным состоянием, разрешенным в проекте, а несущая способность, предусмотренная для Стадии II и Стадии III, используется только как запас прочности.

Из рис. 7 видно, что проскальзывание при преодолении трения покоя составляет около 0,66∼0,92 мм, а жесткость I этапа около 88,3 кН/мм.

В этом стально-композитном образце возможны два вида разрушения: растрескивание бетона и проскальзывание между поверхностями бетон-сталь. Режим отказа большинства образцов был простым: проскальзывание между поверхностями бетон-сталь без каких-либо других отказов. Для некоторых других нескольких образцов, особенно тех, в которых использовалась ржавая и очищенная щеткой стальная пластина, произошло скольжение, а бетонная плита треснула. Эффективные скользящие нагрузки могут быть получены в обоих описанных выше режимах разрушения. Однако только один образец в группе 3 не показал значительного скольжения, поэтому не удалось получить нагрузку скольжения, что может быть вызвано диаметром отверстия или ошибкой установки.

Статистические данные показывают, что растрескивание бетона произошло только в 2 из 15 образцов с использованием стальных листов, подвергшихся дробеструйной очистке, в то время как растрескивание бетона произошло в 5 из 6 образцов с использованием других видов обработки поверхности. На рис. 8 показано расположение трещины в бетонной плите. Все трещины начинались на краю нижнего отверстия из-за контактного давления между болтом и стенкой отверстия после проскальзывания.

На рис. 8 показано расположение трещины в бетонной плите. Все трещины начинались на краю нижнего отверстия из-за контактного давления между болтом и стенкой отверстия после проскальзывания.

3.2. Нагрузка скольжения и коэффициент трения

Нагрузка скольжения и рассчитанный коэффициент трения для каждого образца приведены в таблице 2. В таблице Т 1 и Т 2 — конечный крутящий момент двух высокопрочных фрикционных болтов соответственно; – суммарная сила предварительного натяжения буксировочных болтов; — нагрузка в момент проскальзывания; μ — коэффициент трения; и s μ — среднее значение и стандартное отклонение трех одинаковых тестов соответственно. Коэффициент трения μ в зависимости от нагрузки можно рассчитать как

3.2.1. Прочность бетона на сжатие

Единственным отличием образцов в группе 1 ~ группе 3 является прочность бетона на сжатие. Из рисунка 9 видно, что с увеличением прочности бетона наблюдается тенденция к росту, особенно для бетона С60, коэффициент трения которого на 12% выше, чем у бетона С50. С другой стороны, стандартное отклонение с μ очевидно уменьшалось с увеличением прочности бетона, что означает меньшую дисперсию и лучшую надежность более высокопрочного бетона.

С другой стороны, стандартное отклонение с μ очевидно уменьшалось с увеличением прочности бетона, что означает меньшую дисперсию и лучшую надежность более высокопрочного бетона.

В отличие от поверхности сталь-сталь, в сталежелезобетонных композитных элементах факторами, влияющими на результаты испытаний коэффициента трения, являются не только шероховатость, но и два других фактора: один — твердость поверхности, а другой — трещиностойкость. из бетона.

С одной стороны, при одинаковой степени шероховатости, чем выше твердость поверхности, тем выше коэффициент трения. Поверхностная твердость бетона намного меньше, чем у стали, поэтому коэффициент трения поверхности раздела сталь-бетон контролируется бетоном, который легко повредить. На самом деле поверхностная твердость бетона не имеет ничего общего с заполнителем, а только с раствором. При более низком водоцементном отношении в бетоне C60 прочность и твердость раствора будут улучшены, что может эффективно улучшить коэффициент трения.

С другой стороны, под действием усилия предварительного натяжения болтов в низкопрочном бетоне чаще появляются микротрещины, которые приводят к небольшой потере фактического предварительного натяжения болтов, а проскальзывание происходило при меньшей нагрузке.

Можно сделать вывод, что более высокая прочность бетона может улучшить коэффициент трения и надежность. Кроме того, усилие предварительного натяжения болта должно быть хорошо согласовано с прочностью бетона.

3.2.2. Полипропиленовое волокно

Полипропиленовый фибробетон обычно используется в дорожном и мостовом настиле из-за его хорошей устойчивости к растрескиванию. Для образцов, изготовленных из полипропиленового фибробетона С60 и стали Q235, коэффициент трения на поверхности раздела составил 0,420, что примерно на 5,4% меньше, чем у обычного бетона С60, как показано на рисунке 10 и в таблице 2.

Существует макроскопическая разница между поверхность обычного бетона и бетона с добавлением фибры, как показано на рис. 11. Поскольку полипропиленовые волокна более мягкие, некоторые из них вскоре выходят из бетона, что приводит к образованию зазора между бетоном и сталью и препятствует их слипанию. Таким образом, волокна отрицательно влияют на трение, но этот эффект ограничен, поскольку волокна очень маленькие.

11. Поскольку полипропиленовые волокна более мягкие, некоторые из них вскоре выходят из бетона, что приводит к образованию зазора между бетоном и сталью и препятствует их слипанию. Таким образом, волокна отрицательно влияют на трение, но этот эффект ограничен, поскольку волокна очень маленькие.

3.2.3. Прочность стали

Сравнивая результаты группы 3 и группы 5, на рисунке 12 видно, что коэффициент трения образцов с использованием стального листа Q345 всего на 3,2% больше, чем у стального листа Q235, и небольшая разница может можно отнести к дисперсии тестов. Эта тенденция, показанная в таблице 3, почти совпадает с расчетным значением коэффициента поверхностного трения сталь-сталь μ , приведенным в китайском стандарте [10].

3.2.4. Обработка поверхности стали

В группах 3, 6 и 7 использовались три различных вида обработки поверхности: сталь, подвергнутая дробеструйной очистке, ржавая сталь и сталь, очищенная металлической щеткой, соответственно. На рис. 13 показаны три вида внешнего вида поверхности. Как видно из рисунка 14, по сравнению со сталью, подвергнутой дробеструйной обработке, коэффициент трения ржавой стали снижается примерно на 19,4 %, а очищенной стали – примерно на 35,8 %. Этот результат также коррелирует с поверхностным повреждением бетонной плиты, показанным на рис. 15. Очевидные металлические царапины были равномерно распределены на контакте бетонной плиты с дробеструйной сталью, в то время как царапины стали меньше и мельче на контакте бетона с ржавой ржавой сталью и очищенная сталь.

На рис. 13 показаны три вида внешнего вида поверхности. Как видно из рисунка 14, по сравнению со сталью, подвергнутой дробеструйной обработке, коэффициент трения ржавой стали снижается примерно на 19,4 %, а очищенной стали – примерно на 35,8 %. Этот результат также коррелирует с поверхностным повреждением бетонной плиты, показанным на рис. 15. Очевидные металлические царапины были равномерно распределены на контакте бетонной плиты с дробеструйной сталью, в то время как царапины стали меньше и мельче на контакте бетона с ржавой ржавой сталью и очищенная сталь.

Это означает, что трение на границе раздела стали и бетона вызвано интеркаляцией и окклюзией поверхностных выступов.

4. Моделирование методом конечных элементов и параметрический анализ

4.1. Геометрия, граничные условия и нагрузка

На основе теста был проведен численный анализ для дальнейшего изучения свойств составной балки. В этом анализе для моделирования теста использовалось коммерческое программное обеспечение для анализа методом конечных элементов ABAQUS .

Твердый элемент (C3D8R) использовался для бетона, стальной балки, болтов и шайб. При анализе методом конечных элементов учитывалась как геометрическая, так и материальная нелинейность. Для получения точных результатов для всех компонентов использовалась мелкая шестигранная сетка.

Нижние поверхности бетонных плит были привязаны к нижним опорным точкам, соответственно, как показано на рис. 16. Затем опорные точки были назначены с полностью фиксированным граничным условием.

Нагружение определялось двумя последовательными этапами, соответствующими экспериментальным испытаниям: предварительное нагружение болта и нагружение до разрушения. Болты были предварительно нагружены методом «болтовой нагрузки» в ABAQUS для достижения той же силы предварительного натяжения, что и при испытаниях. Нагрузка до разрушения применялась как вертикальное смещение U 3 = 4 мм верхней контрольной точки, к которой была привязана верхняя поверхность стального листа, как показано на рисунке 16.

Взаимодействие между бетонными плитами и стальная пластина очень важна. Использовалась процедура общего контактного взаимодействия с нормальным поведением («жесткая» формулировка) и тангенциальным поведением («штрафная» формулировка трения). Коэффициент трения, полученный в результате вышеприведенных испытаний, был установлен для поверхности раздела сталь-бетон. Бесконечная фрикционная жесткость по умолчанию установлена в ABAQUS и проскальзывания не будет до тех пор, пока не будет преодолено трение. Однако это предположение явно противоречит экспериментальным результатам, поэтому максимальное упругое скольжение 0,66~0,98 мм было еще одним ключевым параметром, который необходимо было установить при моделировании по результатам испытаний. Никакое сцепление и тот же коэффициент трения не использовались для интерфейса шайба-бетон и интерфейс шайба-головка болта, так как он был смазан во время подготовки образца.

Кроме того, при «жесткой» формулировке нормального поведения, но при «отсутствии трения» при тангенциальном поведении, между болтом и отверстием применялась общая процедура контактного взаимодействия. Таким образом, поверхности болта и отверстия могли свободно отделяться, но не проникать внутрь, что соответствовало реальному состоянию.

Таким образом, поверхности болта и отверстия могли свободно отделяться, но не проникать внутрь, что соответствовало реальному состоянию.

Бетонная плита была ключевым элементом в моделировании; поэтому в моделировании, показанном на рисунке 17 (а) [11], использовались полные упругопластические кривые напряжение-деформация. Поскольку предварительное натяжение на один болт составляло всего 42 кН, болты и стальная пластина в ходе испытаний оказались полностью эластичными. Упрощенные трехступенчатые кривые напряжения-деформации были использованы для болта и элемента из стальной пластины, как показано на рисунке 17 (б).

4.2. Проверка результатов моделирования

Численные кривые нагрузки-скольжения моделей FEA сравниваются с репрезентативными экспериментальными кривыми нагрузки-скольжения на рисунке 18. Основное различие между тестами и FEA заключалось в упругой жесткости; это можно объяснить зазором между машиной и образцом и дискретностью самого образца малого размера. Для крупномасштабных структурных компонентов, включающих множество болтов, таких как составные балки, взаимодействие нескольких болтов значительно уменьшит дискретность одного блока. Можно заметить, что основные значения результатов конечно-элементного анализа продемонстрировали хорошее соответствие с данными испытаний, включая предельную несущую способность и упругое скольжение.

Для крупномасштабных структурных компонентов, включающих множество болтов, таких как составные балки, взаимодействие нескольких болтов значительно уменьшит дискретность одного блока. Можно заметить, что основные значения результатов конечно-элементного анализа продемонстрировали хорошее соответствие с данными испытаний, включая предельную несущую способность и упругое скольжение.

Модель деформации конечно-элементного анализа также удовлетворяет испытательному явлению, как показано на рисунке 19.

Модель деформации конечно-элементного анализа также удовлетворяет испытательному явлению, как показано на рисунке 19. отсутствовал контакт между болтом и отверстием, соответствующий I этапу испытаний; после того, как трение прекратилось, отверстие в стальной пластине коснулось болта и заставило его двигаться вниз, что соответствует этапу II испытания; наконец, болт коснулся бетонного отверстия и продолжил работу, что соответствует этапу III. С учетом этого результаты численного анализа могут быть использованы для дальнейшего анализа режимов разрушения и поведения болтовых соединителей и шпилек с головкой.

4.3. Сравнение соединителя с болтом и шпилькой с головкой

Испытание на выталкивание является общим стандартным испытанием для изучения способности соединителей к сдвигу в композитных балках. Полноразмерные сечения, такие как составные балки, обычно используются в трех компонентах выталкивающего образца: Н-образная сталь, бетонные плиты и срезные соединители в соответствии с EC4 [12]. Было проведено 18 испытаний на выталкивание, чтобы охарактеризовать поведение шпилек с различной головкой, залитых в два вида бетона (рис. 20), среди которых в трех испытаниях на выталкивание использовались шпильки с головкой диаметром 16 мм и обычный бетон [13]. ].

Для сравнения поведения фрикционного высокопрочного болта и шпильки с головкой была построена конечно-элементная модель того же размера, что и в тесте [13], с использованием фрикционного высокопрочного болта М16 вместо шпильки 16 мм. Из-за симметрии образцов была смоделирована только одна четверть устройства для испытания на проталкивание, как показано на рисунке 21. Соответствующие симметричные ограничения были применены, соответственно, к двум симметричным поверхностям. Для моделирования земли было задано дискретное твердое тело. Кроме того, другие детали были установлены таким же образом в проверенном МКЭ выше, включая размер болтового отверстия, взаимодействие, сетку, приложение нагрузки и модель материала. Был принят лучший коэффициент трения группы 3. Учитывая, что бетонная плита образца армирована, усилие предварительного натяжения высокопрочного болта восполняется до 80 кН в соответствии с его пределом текучести.

Соответствующие симметричные ограничения были применены, соответственно, к двум симметричным поверхностям. Для моделирования земли было задано дискретное твердое тело. Кроме того, другие детали были установлены таким же образом в проверенном МКЭ выше, включая размер болтового отверстия, взаимодействие, сетку, приложение нагрузки и модель материала. Был принят лучший коэффициент трения группы 3. Учитывая, что бетонная плита образца армирована, усилие предварительного натяжения высокопрочного болта восполняется до 80 кН в соответствии с его пределом текучести.

Кривая нагрузка-проскальзывание, полученная в результате испытаний на выталкивание, сравнивается с кривой моделирования выталкивания болтами (см. рис. 22). Кривые показывают, что начальная жесткость двух соединителей была почти одинаковой. Упругие и неупругие фазы были очевидны на кривой для шпильки с головкой. Пропорциональная предельная нагрузка P p шпильки с головкой составила 45,5 кН, а предельная нагрузка P u составила 71,2 кН в качестве расчетной несущей способности. Образец с HSFB является полностью линейно-эластичным на этапе использования до отказа от трения, поэтому его P u 32 кН равно P p . В результате несущая способность высокопрочного фрикционного болта на 30 % ниже, чем у шпильки с головкой того же диаметра. Однако запас прочности болта 94,3 кН намного больше, чем у шпильки с головкой, потому что фрикционный болт после отказа трения превращается в болт подшипникового типа и может продолжать работать до разрушения хвостовика или бетонного отверстия.

Образец с HSFB является полностью линейно-эластичным на этапе использования до отказа от трения, поэтому его P u 32 кН равно P p . В результате несущая способность высокопрочного фрикционного болта на 30 % ниже, чем у шпильки с головкой того же диаметра. Однако запас прочности болта 94,3 кН намного больше, чем у шпильки с головкой, потому что фрикционный болт после отказа трения превращается в болт подшипникового типа и может продолжать работать до разрушения хвостовика или бетонного отверстия.

Для составной балки, соединенной шпилькой с головкой, при испытании подъем бетонной плиты составил 1,7 мм, что приводит к худшему сочетанию (см. рис. 23(а)). Таким образом, составная балка, соединенная полностью на сдвиг, превращается в составную балку, соединенную с частичным сдвигом, а несущая способность и жесткость уменьшаются [14, 15]. Иными словами, для составной балки, соединенной HSFB, поднятие бетонной плиты было эффективно предотвращено за счет предварительного натяжения HSFB (см. Рисунок 23 (б)).

Рисунок 23 (б)).

5. Выводы

В данной статье описаны испытания образцов, состоящих из стального листа и двух бетонных плит, соединенных высокопрочными фрикционными болтами. Целью испытаний было измерение коэффициента трения поверхности раздела сталь-бетон, который является важным базовым параметром при проектировании сборных композитных балок. Был испытан 21 образец, и реакция каждого из них была записана. Было исследовано влияние прочности бетона, прочности стали и обработки поверхности стали.

Кроме того, с помощью программного обеспечения ABAQUS была разработана конечно-элементная модель испытаний на выдавливание для исследования поведения высокопрочных фрикционных болтовых соединителей в композитных балках. Результаты, полученные в результате экспериментальной и симуляционной работы, привели к следующим выводам: (1) Было обнаружено, что высокопрочные фрикционные болты могут использоваться в качестве соединителей на сдвиг в сталебетонных составных элементах, а механический механизм был таким же, как и элементы сталь-сталь.