Соединения заклёпками

Соединение заклёпками

- Подробности

- Категория: Тонколистовой металл

Соединение деталей из тонколистового металла.

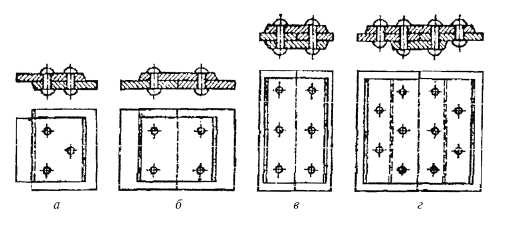

Существует несколько способов соединения деталей из тонколистового металла. Простейший из них — это соединение фальцевым швом. Его получают следующим образом. На расстоянии 6…8 мм от края соединяемых листов размечают линии сгиба и сгибают листы под прямым углом (см.рис. слева а). Затем подгибают края заготовок (см.рис. слева б), соединяют их в замок (см.рис. слева в) и подгибают листы вблизи шва с помощью деревянного бруска, как показано на рисунке г, чтобы соединение не разъединилось.

Соединение деталей фальцевым швом применяют при изготовлении ведер, водосточных и вентиляционных труб, консервных банок, а также при покрытии крыш домов кровельной сталью.

На заводах такая работа выполняется жестянщиками на фальцепрокатных станках. Варианты таких станков показаны ниже.

Кроме соединения фальцевым швом, детали из листового металла можно соединять с помощью заклепок.

Заклепки применяются для создания так называемого «неразъемного» соединения. Обычно с помощью заклепок соединяют тонкие металлические листы, крепят фасадные пластины, а также довольно тяжеловесные конструкции.

Заклепки в качестве крепежного элемента использовались буквально с незапамятных времен. Достаточно посетить любой археологический музей, чтобы воочию убедиться в этом. Например, древние воины носили доспехи, металлические пластины которых были соединены исключительно заклепками. А если вспомнить, что в качестве основного (практически единственного) крепежного элемента при постройке Эйфелевой башни и крейсера «Аврора» использовались именно заклепки, невольно проникаешься уважением к людям, которые изобрели столь привычный ныне крепеж.

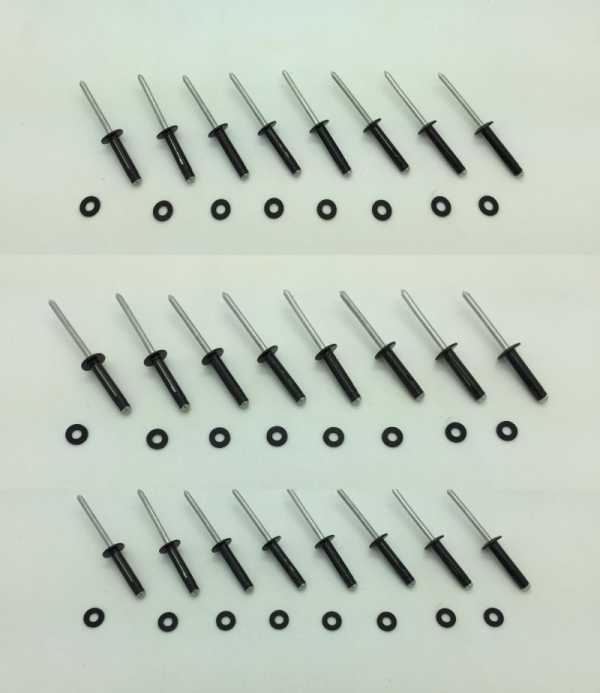

Заклепки — это крепежные детали, состоящие из закладной головки и стержня. Их изготавливают из мягкой стали, меди, алюминия, латуни. Существуют заклепки с полукруглой(а), потайной(б), плоской(в), полупотайной(г) головками (см.рис.слева).

Для соединения деталей заклепками вначале размечают центры отверстий под заклепки. Затем пробивают отверстия пробойником или сверлят.

Размеры заклёпок зависят от толщины соединяемых деталей. Диаметр заклёпки рекомендуется брать равным двойной толщине более тонкой детали.

Часто сверлят сразу две соединяемые заготовки, зажимая их струбциной или в тисках. Диаметр отверстия D должен быть на 0,1…0,3 мм больше диаметра заклепки d (см.рис. справа а).

Заклепку вставляют в отверстие (рис. б), причем длина выступающей части заклепки должна равняться (1,3… 1,6) d. Закладную головку размещают в углублении поддержки(2) (рис. в) и ударами молотка по натяжке(1) сближают соединяемые детали одну с другой. Затем круговыми ударами молотка(3) расклепывают выступающую головку (рис. г) и придают ей правильную форму с помощью обжимки(4) (рис. д).

Выполняя заклёпочное соединение, надо проверить надёжность насадки молотка на ручку.

Заготовка должна быть надёжно закреплена в тисках.

Нельзя стоять за спиной работающего.

Заклепочные соединения применяют в самолетостроении, кораблестроении, для соединения деталей мостов, при изготовлении металлической посуды. В промышленности заготовки соединяют заклепками при помощи пневматических клепальных молотков или на специальных клепальных машинах.

Несомненно, заклепки имеют массу неоспоримых достоинств. Но стандартные, так называемые «полнотелые» заклепки имеют также довольно значительный недостаток — для создания действительно надежного соединения большое внимание необходимо уделять качеству работы с ними. Учитывая то, что заклепку необходимо при расклепывании плотно удерживать с другой стороны, это является довольно трудоемкой задачей. Впрочем, прогресс не стоит на месте. Развитие технологий заклепочных соединений привело к появлению вытяжных заклепок, которые решают эту проблему.

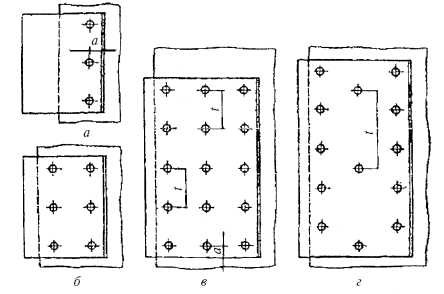

Установочный инструмент(см.рис. слева) для работы с вытяжными заклепками сравнительно недорог, а удобство их применения очень велико. Машиностроение, строительная индустрия, автомобильная и мебельная промышленность, предприятия отрасли производства электроники активно используют именно вытяжную заклепку, поскольку технология одностороннего скрепления однозначно удобнее и надежнее других способов крепления.

Односторонняя тяговая(вытяжная) заклепка состоит из двух частей: корпуса и стержня. Корпус заклепки изготавливается из различных материалов: алюминия, стали, нержавеющей стали, меди, сплава MONEL (Ni/Cu=70/30). Стержень вытяжных заклепок изготавливают из стали или нержавеющей стали.

Особенности конструкции

: заклепка имеет выпуклую или потайную шляпку. Для установки заклепки требуется доступ только с одной стороны материала.Монтаж: просверлить скрепляемые материалы, смонтировать заклепку, используя специальный инструмент.

Из характеристик вытяжных заклепок следует обращать внимание на геометрические размеры (диаметр и длина корпуса заклепки). Тип заклепки может быть обычный с буртиком (D головки=2D корпуса заклепки, рис. 1), с увеличенным буртиком ( D головки=3D корпуса заклепки, рис. 2), потайной (рис. 3) и глухой с водогазонепроницаемым корпусом (рис. 4).

technologys.info

10. Клепка металла

Клепка металла применяется для создания неразъемного соединения деталей, а также соединения листового полосового и фасонного металла. Заклепочные соединения применяют при ремонтах воздуховодов и вентиляторов, а также при изготовлении отдельных деталей вентиляционных систем.

Клепка металла подразделяется на холодную, горячую и смешанную. Заклепки изготовляются из мягкой стали и состоят из цилиндрического стержня и головки, называемой закладной.

Головка, которая расклепывается на другом конце стержня и служит для скрепления деталей, называется замыкающей. Клепка называется обыкновенной, если обе головки заклепки находятся над поверхностями склепанных деталей, и потайной, если головки заклепки помещены заподлицо с поверхностями склепанных частей.

Толщина заклепок выбирается расчетом. Длина стержня заклепки между головками не должна превышать пяти диаметров стержня; в случае отсутствия этого соотношения следует заклепочное соединение заменить болтовым. Клепку производят на специальных стальных поддержках, имеющих углубление по форме головки заклепки, чтобы не смять ее при расклепывании.

Чтобы поддержка не отскакивала от головки при нанесения ударов молотком, вес ее должен быть в 4—5 раз больше веса молотка. Молоток по весу выбирают в зависимости от диаметра стержня заклепки.

Для склепывания деталей, кроме слесарного молотка (лучше с квадратным бойком) и стальной поддержки, применяют стальную натяжку для уплотнения и прижимания склепываемых деталей друг к другу и к головке заклепки и стальную обжимку для окончательного формирования замыкающей головки.

Натяжки и обжимки изготовляются из инструментальной стали У8. Их рабочий конец на длине около 15 мм закаливается.

Клепка металла может производиться также и механизированным методом при помощи пневматических молотков и клепальных машин.

СПИСОК ЛИТЕРАТУРЫ

Макиенко Н.И. Общий курс слесарного дела. М.: Высшая школа, 2002. – 180 с.

Покровский Б. С, Скакун В. А. Слесарное дело. М.: Издательский центр «Академия», 2003. — 320 с.

Денежный П.М., Стискин Г.М., Тзор Н.В. Токарное дело. – М.: Академия, 2004.

Геворкян В.Г. Основы сварочного дела. М.: Высшая школа, 2002.

studfiles.net

2.12. Клепальные работы и инструмент для клепки. Слесарное дело: Практическое пособие для слесаря

2.12. Клепальные работы и инструмент для клепки

Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку.

Заклепочные соединения применяются:

в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна;

когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях;

в случаях соединения различных металлов и материалов, для которых сварка неприменима.

Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы.

Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

Рис. 29. Заклепки:

а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки.

Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия.

Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).

Рис. 30. Виды заклепочных соединений:

а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные

С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок.

Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные (рис. 31).

Рис. 31. Виды заклепочных швов:

а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный

Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы.

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна.

Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи.

Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры подголовки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины – эксцентриковые и гидравлические.

Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.

Неправильная клепка имеет место вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного для потайной головки.

Для клепки необходимо использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки нельзя касаться обжимки рукой.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

Особенности клепки металла. Требуемые инструменты, порядок действий

Клепка – процесс выполнения неразъемного соединения листов металла с использованием заклепок. Такой вид соединений применяется при изготовлении балок, ферм, емкостей, мостовых и дорожных металлоконструкций, а также при соединении монтажных стыков тяжелых кранов. Крепежные детали, применяемые для таких соединений, должны быть изготовлены из того же металла, что и соединяемые элементы конструкций. Заклепки под молоток с полукруглой, потайной или полупотайной головкой и вытяжные (отрывные), расположенные в один или несколько рядов для получения неразъемных соединений, образуют так называемые заклепочные швы, которые делят на три типа: прочные, плотно-прочные и плотные. В некоторых случаях, когда материал не поддается сварке электродами или проволокой, высокие требования к весу конструкции, это единственный способ получить надежное и герметичное соединение.

Клепку металла ручным способом выполняют с помощью слесарных молотков с квадратным бойком, обжимками, натяжками, поддержками и чеканками. Массу молотка выбирают в зависимости от диаметра поперечного сечения крепежных деталей. Например, для метизов диаметром от 4 до 5 мм используют молоток массой 400 грамм, а деталей с диаметрами от 6 до 8 мм – массой 0,5 кг.

Опорой при расклепывании служит поддержка, масса которой должна в 3-5 раз превышать массу молотка. Обжимка в процессе скрепления металлических элементов конструкций служит для формирования замыкающей головки детали после ее осадки. Рабочий конус обжимки содержит углубление, полностью соответствующее форме головки. Натяжка представляет собой стержень, на конце которого просверлено отверстие с размером, на 0,2 мм превышающим диаметр поперечного сечения заклепки.

Для получения высокой герметичности шва применяется чекан, представляющий собой слесарное зубило с плоской рабочей частью. Герметичность при клепке металла достигается зачеканиванием замыкающей головки и краев листов. Длина стержня зависит от формы замыкающей головки и толщины скрепляемых элементов. Замыкающая головка может быть выполнена с потайной или полукруглой формой. Для выполнения потайной замыкающей головки стержень крепежной детали должен выступать на 0,8-1,2 величины размера диаметра крепежной детали, а для полукруглой – на 1,2-1,5 диаметра стержня. Сам диаметр крепежной детали выбирают в зависимости от толщины подлежащих клепке листов металла.

Диаметр отверстия в соединяемых материалах должен превышать наружный диаметр самой заклепки на 0,1-0,2 миллиметра при точной сборке и на 0,3-1,0 мм при грубой сборке.

Клепка металла выполняется двумя методами: прямым, с доступом к закладной и замыкающей головкам, и обратным с односторонним подходом, когда нет возможности доступа к замыкающей головке.

Виды заклепочных соединений:

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

www.rusbolt.ru

Как заклепать заклепку – использование различных соединений + видео

На сегодняшний день самый надежный вариант крепежных соединений – неразъемный, и, имея на руках специальные инструменты, можно не задумываться над вопросом, как заклепать заклепку. Далее мы расскажем, как именно выполняются подобные крепежи.

1 Существующие виды клепок – типы и назначение

Что собой представляет этот крепеж? Изначально, исторически, это металлический стержень, реже – пластинка. Всегда с закладной головкой с одной стороны (шляпкой, ограничивающей движение элемента в отверстии) и замыкающей – на другом конце. Впервые использовался для изготовления доспехов, таких как латы и кольчуги, а также для соединения некоторых элементов холодного и раннего огнестрельного оружия. Если закладная головка имеется изначально, то замыкающая возникает вследствие процесса осадки (расклепывания) или же при помощи специального инструмента за счет деформации вытяжным стержнем. Логично, что осадка применяется к литым или штампованным, цельнометаллическим элементам, а деформация стержнем возможна только при использовании пустотелых (трубчатых) вытяжных заклепок. Также существуют взрывные и разрезные варианты.

Разнообразные виды заклепок

Рекомендуем ознакомиться

Итак, мы знаем, что рассматриваемые нами крепежные элементы являются неразъемными, что обеспечивает зачастую высокую надежность. Но прочность соединения зависит в первую очередь от материала, поэтому мы сначала рассмотрим разновидности клепок именно по этой характеристике. Наиболее распространенные – алюминиевые крепежи, во многих производственных процессах, а также в ряде ремесел используются медные и латунные стержни. Все эти материалы не имеют высокую степень надежности и годятся лишь там, где нет больших нагрузок, для крепежа декоративных деталей. Помимо прочего, существуют стальные клепки, в том числе и из нержавейки, они обеспечивают достаточно прочное соединение и пригодны даже для сборки несущих конструкций и машиностроения.

Очень важно при монтаже металлических деталей использовать клепки из того же материала, что и соединяемые элементы.

2 Способы применения – как соединить 2 пластины?

Прежде, чем использовать заклепки, нужно знать, как правильно клепать те или иные детали. Существует немало способов соединения, но делятся они, как правило, на 3 вида. Прочные крепежи используются исключительно там, где присутствуют определенные нагрузки. Герметичные, как это понятно из названия, нужны для того, чтобы обеспечить герметичность в местах соединения листов или каких-либо деталей. И, наконец, прочно герметичные выполняют обе функции. Следует отметить, что для второго типа, то есть для герметичных заклепок, закладные головки делают усиленными.

Вытяжные заклепки

Наиболее распространенный способ соединения – внахлест, при этом применяется он не только к листовому прокату, но и к деталям сложной формы. Этот вариант также называют односрезным. Под воздействием разнонаправленных нагрузок, например, при растягивании, такой шов может легко деформироваться. Более прочным является соединение встык, с использованием одной или двух (по обе стороны от шва) накладок, но такой вариант, называемый также многосрезным, сильно утяжеляет конструкцию и приводит к большему расходу материала. Установка заклепок при крепеже может быть цепной или шахматной, вторая более надежная, но очень трудоемкая.

Закладные головки бывают самых разных форм. Наиболее часто используемые – полукруглые и потайные. Первые полностью перекрывают собой отверстие, как шляпка винта, а для вторых канал развальцовывается с тем, чтобы имеющая форму перевернутого срезанного конуса головка полностью поместилась в лунке. Во втором случае поверхность детали остается гладкой, поскольку клепание происходит заподлицо, и разрушение таких заклепок становится затруднительным. Также существуют полупотайные форм-факторы (с небольшой округлой выпуклостью), плоские, плоскоконические, конические и овальные.

3 Простое решение – используем механический клепальный инструмент

Наиболее часто сегодня используются вытяжные клепальные элементы, которые особенно удобны, если необходимо прикрепить деталь к поверхности, противоположная сторона которой недоступна. Они представляют собой трубку с развальцовкой на одном из торцов (аналог закладной головки), в канале которой проходит стержень со шляпкой на ровном конце клепки. С развальцованной стороны выдвинута большая часть стержня, с которой и происходит сцепление зажима инструмента, для последующего протягивания сквозь трубку. Ровный ее конец сминается шляпкой стержня и образует замыкающую головку.

Заклепки для металла

Однако следует учитывать, что при соединении двух деталей вытяжной клепкой расширяется и ее канал, поэтому края отверстий должны быть прочными, не подвергающимися деформации. Поэтому для крепежа пластин из достаточно мягкого материала, будь то пластик или алюминий, должны применяться закладные втулки из стали или же шайбы с обеих сторон соединяющихся деталей. То же касается и соединений, которые должны быть подвижными, шарнирными, к ним также применимы в комплексе с шайбами втулки, причем длина их должна превышать суммарную толщину скрепляемых пластин.

4 Соединение при помощи цельнометаллических клепок – оковка головок

В отличие от вытяжных, обычные литые или штампованные клепальные элементы нужно устанавливать с применением определенных прилагаемых к замыкающему концу усилий. Это может быть прессование или же целенаправленные удары для расплющивания выходящего из отверстия конца стержня. Второй вариант больше всего напоминает ковку, тем более что выполняется он холодным или горячим способом. Если толщина клепки не превышает 1 сантиметр, можно использовать холодную оковку замыкающей головки. Если же диаметр больше 10 миллиметров, то необходимо накаливание крепежного элемента для облегчения расплющивания его конца.

Инструмент для заклепки

Как правило, перед тем, как расклепать горячим способом заклепку, ее нагревают в горне, после чего устанавливают в отверстие и несколькими сильными ударами делают плоскую замыкающую шляпку. При этом снизу должна располагаться наковаленка с лункой под закладную головку. Для холодного способа применяется специальный инструмент – боек с лункой полукруглой формы, при помощи которого формируется ровная полусфера путем деформации выходящего из отверстия конца в пределах выемки. Оковка обычным молотом дает такой же результат, если бить по торцу, направляя удары слегка вскользь, от центра к краям, но такая головка будет менее аккуратная.

5 Как удалить заклепку – несколько доступных способов

Как мы уже говорили, рассматриваемый тип соединения является неразъемным, однако, если все-таки необходимо разобрать конструкцию, детали которой склепаны между собой, можно использовать несколько разных методов. Самый распространенный, который обычно применяется к вытяжным, взрывным и разрезным типам крепежей, а также там, где имеют место потайные головки – высверливание. Для этого сверло, соответствующее предположительному или точно известному диаметру отверстия, устанавливается точно в центр закладной или замыкающей головки, после чего делается лунка на необходимую глубину или же сквозной канал. После этого несколькими точными ударами можно легко выбить клепку.

Инструмент для удаления заклепок

Второй способ несколько трудоемкий, однако, вполне эффективный для головок, которые хорошо видны над поверхностью, то есть для полукруглых и конических. Вам понадобится специальное зубило, напоминающее формой стамеску, с помощью которого необходимо срубить шляпку, нанося резкие и сильные удары по тыльному концу рукоятки. Также может подойти и остро заточенная стамеска, однако этот инструмент рекомендуется использовать только для заклепок небольших диаметров. Крепежные элементы со стержнем около 1 сантиметра и более таким способом срезать очень сложно.

Самый простой метод для удаления заклепок с выступающими головками – применить угловую шлифовальную машину, в просторечии именуемую болгаркой. На нее лучше всего установить для этой цели отрезной диск, и, подведя сбоку к головке, аккуратно срезать ее. Если при этом есть вероятность повредить поверхность детали, с которой удаляется соединение, рекомендуется использовать грубый шлифовальный диск, при помощи которого головка просто аккуратно стачивается до основания. Далее, установив любой достаточно острый инструмент, например, пробойник, можно сильным ударом молотка легко выбить стержень заклепки из отверстия.

tutmet.ru

Алюминиевые заклепки — 105 фото основных разновидностей метизов

Алюминиевые заклёпки – это широко распространённый расходный материал, применяемый для соединения листовых деталей. В ситуации, когда проведение сварочных работ не допустимо, это единственно возможное решение. Основное преимущество крепления заклёпками – ударопрочность и вибростойкость.

Краткое содержимое статьи:

Специфика данного расходника

Заклёпки алюминиевые ГОСТ – это разновидность метизов, применяемая для неразрывного крепления разных материалов. Перед тем, как использовать заклёпки, нужно проверить, подходит ли такой способ соединения для конкретных деталей.

Данный материал широко используется при создании самолётов и кораблей, а также в космическом, химическом и даже пищевом производстве.

Немаловажным моментом является выбор размера алюминиевых заклёпок. Их диаметр зависит от величины предполагаемой нагрузки, а длина – от толщины соединяемых элементов.

Достоинства и недостатки

Достоинства:

- Алюминий – пластичный материал. Это даёт возможность быстро провести крепёж. Поэтому одними из важнейших преимуществ алюминиевых заклёпок является экономичность и низкая энергозатратность.

- Грамотный монтаж обеспечивает высокую прочность получаемых соединений.

- Доступность по цене.

- Доступность по стоимости монтажа. Обеспечивается скоростью и лёгкостью его проведения, низкой ценой самого алюминия и инструмента, необходимого для проведения заклёпочных работ.

- Стойкость к коррозии и воздействию агрессивных веществ.

- Экологическая безопасность.

- Низкий вес.

Недостатки:

- Низкие прочностные характеристики самого алюминия в сравнении с медью или сталью.

- Возможность применения лишь при отсутствии значительных по величине, продолжительных нагрузок механического характера.

- Недопустимость использования с агрессивными материалами, такими как сталь и титан.

В ситуации соединения подобных материалов алюминиевыми заклёпками необходимо провести тщательную изоляцию поверхностей, что бы избежать контактирования между металлами. Изолятором может служить медь или резина.

Разновидности заклёпочных метизов из алюминия

Сегодня выделяют следующие виды заклёпок:

Под молоток. Несмотря на то, что это самый простой способ крепления, он до сих пор остаётся популярным именно из-за своей примитивности. Данный метод используют для неразъёмного соединения разнообразных деталей.

Его суть состоит в следующем: в обоих металлических листах проделываются отверстия диаметром равным диаметру заклёпки. Далее вставляется метиз и при помощи молотка конец без головки расплющивается, тем самым прижимая детали друг к другу. Метизы для подобного крепежа могут быть с круглой или плоской потайной головкой.

Трубчатые (пистонные). Как видно из фото алюминиевых заклёпок такого рода, они имеют полую цилиндрическую форму, шляпки отсутствуют. Еще они менее прочные. Используются для соединения пластмассовых и кожаных элементов.

Принцип действия пистонных заклёпок такой: метиз вставляется в сделанные в обеих деталях отверстия и расклёпывается при помощи пуасонов с обеих концов. К минусам данного способа относится низкая устойчивость к нагрузкам механического характера и необходимость обеспечения двухстороннего доступа.

Закладные. Это заклёпки пистонного типа, в которые заранее вставлен пуансон. При монтаже происходит его расплющивание.

Метизы такого вида удобны в ситуациях, когда затруднён доступ к одной из сторон обрабатываемых элементов. Отрицательной стороной является необходимость прикладывания больших усилий на пуансон.

Резьбовые. Это оптимальный выбор, если необходимо соединить два материала, толщина которых не позволяет нарезать в них резьбу. Заклёпка резьбового типа обладает внутренней резьбой. Ее накручивают на инструмент, потом вставляют в соединяемые детали. Далее инструмент выкручивают и сжимают заклёпку по длине.

Вытяжные. Применяются при соединении особо хрупких и тонких деталей. Вытяжные заклёпки представляют собой гильзу с пуансоном. Для их монтажа требуется специальный инструмент. Достоинствами этого метода являются быстрота установки и простота клёпки.

Помните, какие алюминиевые заклёпки выбрать, зависит от конкретных характеристик крепления. Удачи!

Фото алюминиевых заклепок

Также рекомендуем посетить:

zdesinstrument.ru

с квадратной шляпкой, в форме пирамидки и домика, имитация клепок, фото

Кованая заклепка с шляпкой круглой формы. Фото Кованые элементы

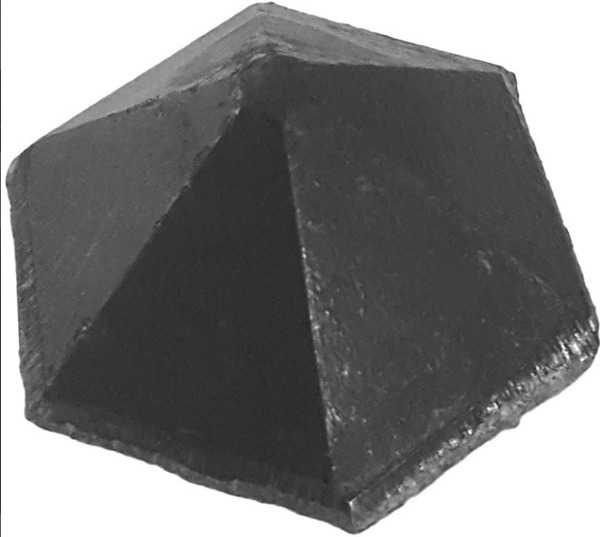

Кованые заклепки активно используются при изготовлении металлических изделий. Благодаря большому разнообразию их головок, они отлично выполняют декоративную роль, однако традиционно основной целью их использования является соединение элементов кованых изделий (про фальшклепки мы тоже расскажем). Данная статья раскрывает все аспекты изготовления и использования кованых клепок.

Достоинства кованых клепок

К основным достоинствам кованых клепок можно отнести:

- Легкость в производстве. Клепки можно изготовить даже своими руками и для этого не требуется большого объема знаний.

- На изготовление требуется минимум ресурсов. Из одного металлического прутка можно изготовить огромное количество элементов.

- Подходят практически под любое декоративное решение. Клепки могут быть абсолютно любой формы и размера. С ножкой и без. Они довольно гармонично вписываются практически в любой дизайн.

- Просты в использовании. Для скрепления деталей клепками не требуется никакого сложного в использовании оборудования.

- Кованые заклепки гарантируют изделию высокую прочность и долговечность. Заклепки успешно выдерживают испытания вибрацией и нагрузками.

- Доступная цена. Элементы, произведенные в заводских условиях, имеют довольно низкую себестоимость.

Какие изделия украшаются отдельными элементами и лентами с заклепками: ворота и другие

Область применения кованых заклепок довольна обширна. Клепки используются для соединения кованых деталей и их же оформления. Места применения заклепок зависят от их размера.

- Маленькие заклепки используются для скрепления и декорации таких элементов, как дверные ручки, почтовые ящики и других.

Оригинальная кованая ручка с двумя маленькими заклепками

Мангал с патинированными заклепками

Кованые ворота и калитка с размещенными по периметру заклепками

Виды металлических деталей заводского производства, фото

Как правило кованые заклепки изготавливаются кузнецом отдельно для каждого изделия, однако существуют и заклепки, произведенные на заводе. Такие элементы имеют следующие виды.

С ножкой и без ножки (декоративные, имитация)

Кованые заклепки, не имеющие ножки, называют декоративными. Причиной тому является то, что их невозможно использовать для скрепления деталей кованого изделия. Крепятся такие изделия путем сварки. Элементами с ножками выполняют как декоративную, так и практическую функции.

Декоративная кованая заклепка. Фото Левша

Форма шляпки: домик, пирамидка, квадратный и прочие

Кованые заклепки нередко имеют шляпку в форме геометрических фигур, такие как круг, шестигранник, квадрат, пирамида. Ярким дизайном обладают элементы с шляпкой в виде цветов и птиц. Все зависит от того, где заклепка будет использоваться и какие элементы будут с ней комбинировать. Продажа кованых элементов является основным направлением деятельности многих компаний. Поэтому подобрать оптимальное сочетание не составит труда.

Кованая заклепка с шляпкой в виде птицы. Фото 3kovanye

Размеры

Размер заклепки, как правило, варьируется в пределах от 20 до 40 миллиметров. Встречаются совсем малые экземпляры, а также элементы, достигающие значительных размеров.

Кованая заклепка-шестигранник, большая, диаметр 40 мм. Фото ЭХК

От диаметра головки зависит область ее применения. Также, от диаметра будущей шляпки заклепки зависит диаметр прутка, который будет использоваться для ее изготовления. Соответственно, чем больше шляпка — тем толще пруток.

Холодная и горячая ковка, штампованные и изготовленные вручную

Кованые заклепки разделяют на отдельные группы по методу их изготовления. Это может быть холодная или горячая ковка. Как правило, метод холодной ковки применяются на заводах по изготовлению металлических деталей.

Кованая заклепка. Фото Экскалибур

Главным различием в технологиях является то, что заклепки, изготовленные с применением технологии холодной ковки металла, имеют низкую стоимость и не отличаются особо выдающимся дизайном. Как правило, такие детали штампуются на заводах, обладают типовой формой и диаметром.

Заклепки, выполненные при помощи технологии горячей ковки (вручную), имеют достаточно высокую цену, но и делают их на заказ в определенном стилистическом решении. Более значительная цена обусловлена продолжительностью процесса изготовления элементов, в процессе которого применяются операции художественной ковки.

Как ковать своими руками

Существует два метода изготовления кованых заклепок своими руками. Методы различаются материалами и методом ковки.

Первый метод — с использованием металлического прута:

- Для этого метода потребуется металлический прут с квадратным сечением в 20 миллиметров.

- В металлическом изделии высверливается отверстие, диаметр которого должен быть немного больше диаметра элемента (5 миллиметров).

- Далее потребуется металлический прут с круглым сечением. От него необходимо отсечь небольшой кусок, нагреть его и поместить в отверстие, заготовленное на шаге номер 2.

- Один из концов заготовки необходимо простучать. Таким образом получается деталь с шляпкой круглой формы.

Применять такую заклепку можно для скрепления между собой полос и кругов из металла.

Кованая заклепка с шляпкой в форме пирамиды. Фото Сварог

Второй метод — с использованием металлического уголка.

Данный способ подразумевает использование самодельного приспособления для ковки элементов.

Данное приспособление позволит производить различные элементы диаметром до 5 миллиметров.

- Для изготовления приспособления потребуется уголок на 35 миллиметров. Также, подойдут уголки на 30 и 25 миллиметров. Толщина полки должна равняться 4 миллиметрам (или больше, но не меньше!).

- Берется уголок с длиной равной 42 сантиметрам. Необходимо отрезать от него часть. Далее, необходимо согнуть данную заготовку и просверлить в ней отверстия, имеющие разный диаметр. Одно отверстие должно быть обязательно сквозным.

- Получившуюся заготовку нужно зажать в тисках. Далее берется металлический прут с круглым сечением и помещается в любое из отверстий. Лишнюю часть необходимо отсечь. Далее, как и в первом методе, один из концов заготовки необходимо простучать. В итоге получается заклепка с шляпкой круглой формы.

Также существуют и другие способы, но независимо от метода исполнителю потребуется кузнечное оборудование и инструмент кузнеца, расходные материалы для изготовления, сборки и покраски кованых элементов, а также знания и навыки в области ковки и сварки.

Кованая заклепка с квадратной шляпкой. Фото Харьков-Ковка

Мастеру, решившему изготовить клепки по технологии горячей ковки, следует приобрести широкие теоретические и практические навыки. Для этого нередко требуется получить соответствующее образование в заведениях по обучению кузнечному делу. Обзавестись знания самостоятельно очень сложно, а посещение мастер-классов предоставляет возможность увидеть всю сложность и кропотливость процесса.

Тщательная подготовка к производственному процессу является гарантией изготовления ярких и функциональных кованых заклепок своими руками.

Где купить или заказать

Купить или заказать кованые клепки никогда не было так просто. Для читателей данной статьи был создан специальный раздел в каталоге кузниц, собравший в себе изготовителей и поставщиков металлических изделий. Ознакомиться с ассортиментом можно в разделе «Где купить или заказать кованые заклепки».

Обилие форм и размеров кованых клепок делает их идеальным вариантом для декорирования деталей металлических изделий. Также, они отлично справляются со своей основной функцией — фиксация составляющих элементов конструкции. Легкость в изготовлении позволяет изготовлять их даже своими руками, а если такое желание отсутствует, то их можно легко купить по довольно приемлемой цене.

kovka-svarka.net