Классификация сталей – ООО МДС Профиль

Сталь — основной металлический материал, широко применяемый в строительстве, а также для изготовления приборов, машин, оборудования и инструментов. Её широкое использование обусловлено сочетанием обширного комплекса механических, физческих, химических и технологических свойств. Кроме того, сталь весьма недорога и ее можно легко производить в большом объёме.

Развитие технологий ведет к повышению рабочих параметров машин и приборов, предъявляет все большие требования к качеству и свойствам стали. В связи с этим разрабатываются новые марки стали, а также совершенствуются процессы ее получения. Стали классифицируют по химическому составу, назначению, качеству, степени раскисления и структуре.

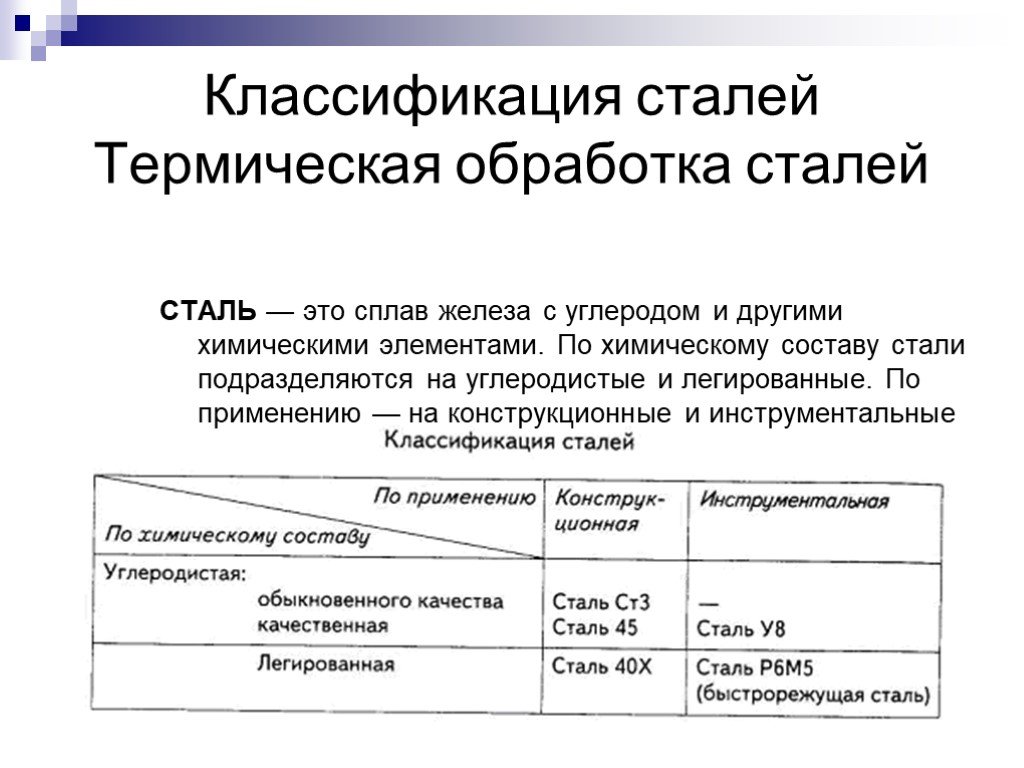

1. По химическому составу стали классифицируют на углеродистые и легированные.

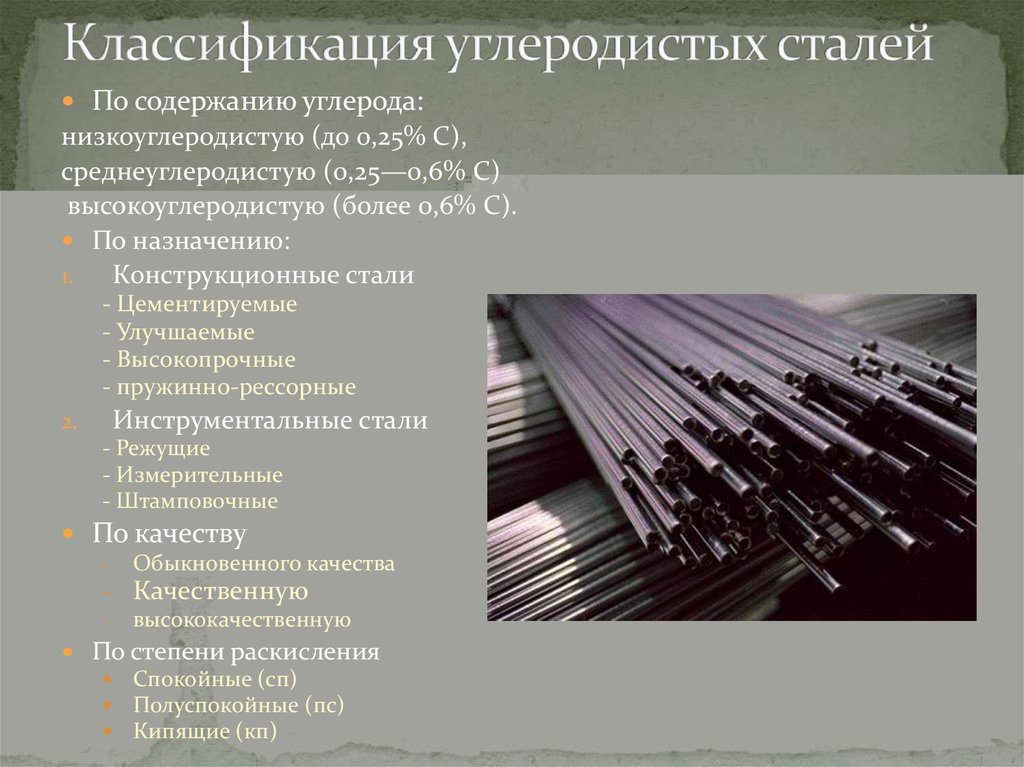

По содержанию углерода стали разделяют:

- низкоуглеродистые (0,3% С)

- среднеуглеродистые (0,3—0,7% С)

- высокоуглеродистые (выше 0,7% С)

Легированные стали в зависимости от количества введенных элементов подразделяют:

- низколегированные (5%)

- среднелегированные (5-10%)

- высоколегированные (более 10%)

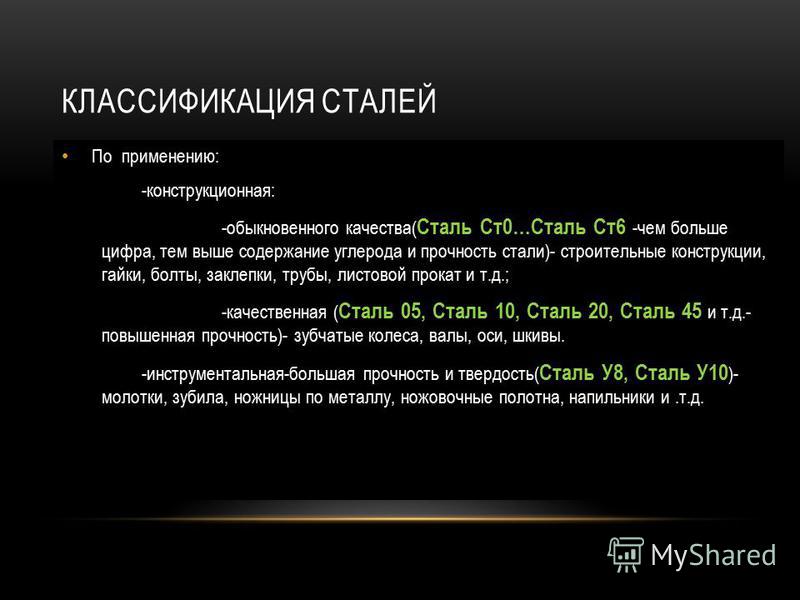

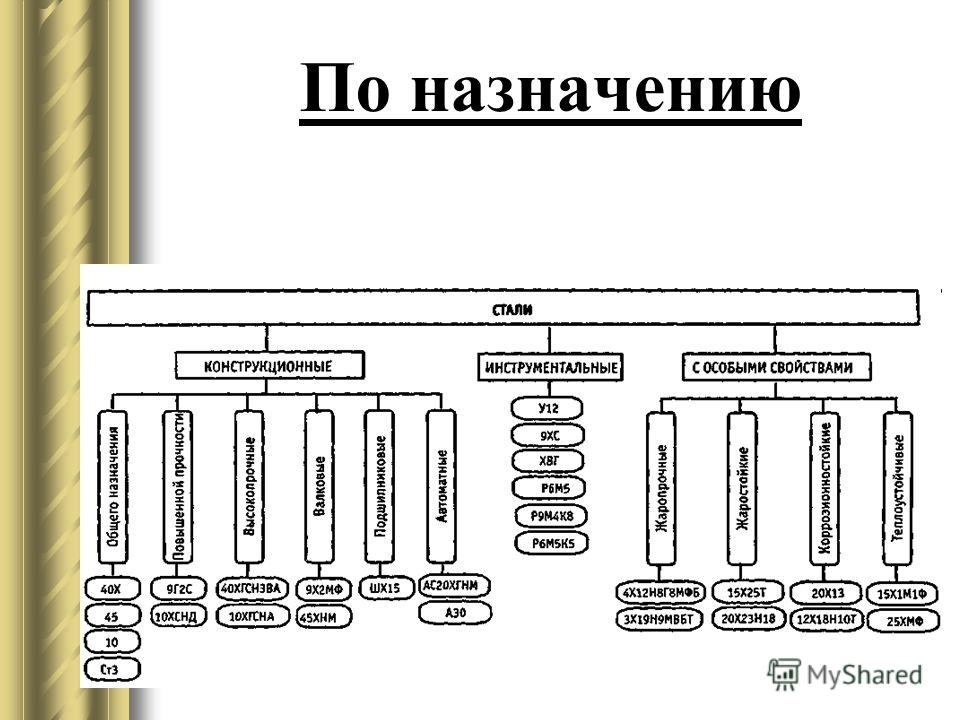

2. По назначению стали подразделяют на:

По назначению стали подразделяют на:

- конструкционные (стали: 20, 35, 45, 20Х, 40Х, 18ХГТ, 30ХГСА, 65Г и др.)

- инструментальные (У8А, У10А, 5ХНМ, 9ХС, 4Х5МФС)

- стали спецназначения с особыми свойствами

3. По качеству стали классифицируют на:

- стали обыкновенного качества (только углеродистые до 0,5 % С)

- качественные стали (углеродистые и легированные)

- высококачественные стали (углеродистые и легированные)

- особо высококачественные стали (легированные)

Под качеством стали нужно понимать совокупность свойств, определяемых техническим процессом ее производства. Однородность химического состава, строения и свойств стали в основном зависят от вредных примесей фосфора и серы, а также содержания газов (02, N, Н). Газы трудно определить количественно, потому что они являются скрытыми примесями. Именно поэтому нормы содержания вредных примесей служат основным показателем для разделения сталей по качеству.

4. По способу раскисления и характеру затвердевания сталь классифицируют:

- спокойную (сп)

- полуспокойную (пс)

- кипящую (кп)

Раскисление, это процесс удаления кислорода из жидкого металла. Легированные стали производят спокойными (сп), тогда как углеродистые производят спокойными (сп), полуспокойными (пс) и кипящими (кп).

5. По структуре стали классифицируются:

(в нормализованном и отожженном состояниях)

В зависимости от структуры в отожженном (равновесном) состоянии стали разделяют на шесть классов:

- доэвтектоидные, имеющие в структуре избыточный феррит

- эвтектоидные, структура которых состоит из перлита

- заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита, карбиды

- ледебуритные, содержащие в структуре первичные (эвтектические) карбиды

- аустенитные

- ферритные

По структуре после нормализации, стали подразделяют на следующие классы:

- перлитный

- мартенситный

- аустенитный

- ферритный

Сталь перлитного класса имеет невысокую устойчивость переохлажденного аустенита. При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которой могут присутствовать также избыточные феррит или карбиды. К сталям перлитного класса относят углеродистые и низколегированные стали. Это большая группа основных недорогих, широко используемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью переохлажденного аустенита. Для таких сталей скорость охлаждения на воздухе оказывается больше критической скорости закалки; при охлаждении на воздухе они закаливаются на мартенсит. К этому классу относят среднелегированные и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества никеля или марганца (обычно в сочетании с хромом) имеют интервал мартенситного превращения ниже О°С и сохраняют аустенит при комнатной температуре. Распад аустенита в перлитной и промежуточной области отсутствует.

Ферритные стали имеют высокое содержание элементов, сужающих Y-область, при определенной их концентрации исчезает у-превращение.

Рассмотренная классификация относится только к нормализованным сталям. Если изменить условия охлаждения, то структура стали тоже может измениться. Если сталь перлитного класса охладить с большей скоростью, то можно получить мартенсит. При охлаждении стали мартенситного класса с меньшей скоростью можно получить перлит, после обработки стали аустенитного класса холодом — мартенсит. Легированные стали доэвтектоидного, заэвтектоидного и перлитного классов в основном применяют для изготовления инструмента и деталей машин. Стали мартенситного класса применяют редко. Стали аустенитного в ферритного классов имеют особые физические и химические свойства (коррозиестойкие, жаропрочные). Стали ледебуритного класса применяют как инструментальные стали (быстрорежующих сталей в часности).

Конструкционная сталь: особенности, классификация, сферы применения

- Главная >

- Блог >

- Конструкционная сталь: особенности, классификация, сферы применения

18. 09.2022

09.2022

Свойства металлов

Время чтения: 8 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Описание конструкционной стали

- Классификацию конструкционных сталей

- Сферы применения конструкционной стали

- Достоинства и недостатки конструкционных сталей

- Как выбрать конструкционную сталь по ее маркировке

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается.

Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный. - Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе. В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Читайте также

07.03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

Типы стали – Классификация стали – сварка и неразрушающий контроль

17 комментариев / Сталь / Автор Сандип Ананд

Что такое сталь?

Сталь представляет собой сплав железа , а основным (основным) легирующим элементом является углерод. Однако есть некоторые исключения из этого определения, такие как стали без внедрения (IF) и тип 409ферритные нержавеющие стали, в которых углерод считается примесью.

Однако есть некоторые исключения из этого определения, такие как стали без внедрения (IF) и тип 409ферритные нержавеющие стали, в которых углерод считается примесью.

Когда различные элементы смешиваются в меньших количествах в основном элементе, полученный продукт называется сплавом основного элемента. Следовательно, сталь представляет собой сплав железа, поскольку железо является основным элементом (основным компонентом) стали, а основным легирующим элементом является углерод. Некоторые другие элементы, такие как Марганец, кремний, никель, хром, молибден, ванадий, титан, ниобий, алюминий и т. д. также добавляются в различных количествах для производства различных марок (или типов) стали.

Какие существуют типы стали?

В зависимости от химического состава сталь можно разделить на четыре (04) основных типа:

- Углеродистая сталь

- Нержавеющая сталь

- Легированная сталь

- Инструментальная сталь

1.

Углеродистая сталь:

Углеродистая сталь: Углеродистая сталь является наиболее используемой сталью в промышленности и составляет более 90% от общего объема производства стали. В зависимости от содержания углерода углеродистые стали подразделяются на три группы.

Содержание углерода указано в таблице ниже:

| S.No. | Тип углеродистой стали | Процент углерода |

| 1 | Низкоуглеродистая сталь/мягкая сталь | До 0,25% |

| 2 | Среднеуглеродистая сталь | от 0,25% до 0,60% |

| 3 | Высокоуглеродистая сталь | от 0,60% до 1,5% |

2. Нержавеющая сталь:

Нержавеющая сталь — это легированная сталь, содержащая 10,5 % хрома (минимум). Нержавеющая сталь обладает свойствами коррозионной стойкости благодаря образованию на ее поверхности очень тонкого слоя Cr2O3. Этот слой также известен как пассивный слой. Увеличение количества хрома еще больше повысит коррозионную стойкость материала. В дополнение к хрому также добавляют никель и молибден для придания желаемых (или улучшенных) свойств. Нержавеющая сталь также содержит различное количество углерода, кремния и марганца.

Этот слой также известен как пассивный слой. Увеличение количества хрома еще больше повысит коррозионную стойкость материала. В дополнение к хрому также добавляют никель и молибден для придания желаемых (или улучшенных) свойств. Нержавеющая сталь также содержит различное количество углерода, кремния и марганца.

Ферритная нержавеющая сталь: Ферритные стали состоят из сплавов железа и хрома с объемно-центрированной кубической кристаллической структурой (ОЦК). Как правило, они магнитные и не могут быть упрочнены термической обработкой , но могут быть укреплены холодной обработкой.

Аустенитная нержавеющая сталь: Аустенитные стали наиболее устойчивы к коррозии. Он не магнитится и не подвергается термообработке. Как правило, аустенитные стали хорошо свариваются.

Мартенситная нержавеющая сталь: Мартенситная нержавеющая сталь чрезвычайно прочная и жесткая, но не такая устойчивая к коррозии, как два других класса. Эти стали хорошо поддаются механической обработке, магнитной и термической обработке.

Дуплексные нержавеющие стали: Дуплексная нержавеющая сталь состоит из двухфазной микроструктуры, состоящей из зерен ферритной и аустенитной нержавеющей стали (т.е. феррит + аустенит). Дуплексные стали примерно в два раза прочнее аустенитных или ферритных нержавеющих сталей.

Дисперсионно-твердеющие (PH) нержавеющие стали: Дисперсионно-твердеющие (PH) нержавеющие стали обладают сверхвысокой прочностью благодаря дисперсионному твердению.

3. Легированная сталь:

В легированной стали используются различные пропорции легирующих элементов для достижения желаемых (улучшенных) свойств, таких как свариваемость, пластичность, обрабатываемость, прочность, прокаливаемость и коррозионная стойкость и т. д. Некоторые из наиболее часто используемых легирующих элементов и их эффекты: следует;

Марганец – Повышает прочность и твердость, снижает пластичность и свариваемость

Кремний – Используется в качестве раскислителя в процессе производства стали

Фосфор – Повышает прочность и твердость, снижает пластичность и ударную вязкость стали.

Сера – Снижает пластичность, ударную вязкость надреза и свариваемость. Встречается в виде сульфидных включений.

Медь – повышенная коррозионная стойкость

Никель – Повышает прокаливаемость и ударную вязкость сталей.

Молибден – Повышает прокаливаемость и повышает сопротивление ползучести низколегированных сталей

4. Инструментальная сталь:

Инструментальные стали имеют высокое содержание углерода (от 0,5% до 1,5%). Более высокое содержание углерода обеспечивает более высокую твердость и прочность. Эти стали в основном используются для изготовления инструментов и штампов. Инструментальная сталь содержит различное количество вольфрама, кобальта, молибдена и ванадия для повышения теплостойкости, износостойкости и долговечности металла. Это делает инструментальные стали идеальными для использования в качестве режущих и сверлильных инструментов.

Типы, классификации и системы нумерации

В этом блоге мы подробно рассмотрим некоторые из наиболее распространенных категорий стали, чем они отличаются, и что следует учитывать при выборе типа стали. правильно для вас.

Четыре типа стали

По данным Американского института чугуна и стали (AISI), сталь можно разделить на четыре основные группы в зависимости от химического состава:

1. Углеродистая сталь

Углеродистая сталь

2. Легированная сталь

3. Нержавеющая сталь

4. Инструментальная сталь

Вся сталь состоит из железа и углерода. Именно количество углерода и дополнительные сплавы определяют свойства каждого сорта. Существует множество различных марок стали, обладающих различными свойствами. Эти свойства могут быть физическими, химическими и экологическими. Давайте посмотрим поближе!

Углеродистые стали содержат следовые количества легирующих элементов и составляют 90% от общего объема производства стали. Углеродистые стали можно разделить на три группы в зависимости от содержания в них углерода:

● Низкоуглеродистые стали/мягкие стали содержат до 0,3% углерода

● Среднеуглеродистые стали содержат 0,3-0,6% углерода

● Высокоуглеродистые стали содержат более 0,6% углерода

Легированные стали содержат легирующие элементы (например, марганец, кремний, никель, титан, медь, хром и алюминий) в различных пропорциях для управления свойствами стали, такими как ее прокаливаемость, коррозионная стойкость, прочность, формуемость, свариваемость или пластичность. Применение легированных сталей включает трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Применение легированных сталей включает трубопроводы, автозапчасти, трансформаторы, генераторы и электродвигатели.

Нержавеющие стали обычно содержат от 10 до 20% хрома в качестве основного легирующего элемента и ценятся за высокую коррозионную стойкость. Нержавеющая сталь с содержанием хрома более 11% примерно в 200 раз более устойчива к коррозии, чем низкоуглеродистая сталь. Эти стали можно разделить на три группы в зависимости от их кристаллической структуры:

Аустенитные: аустенитные стали немагнитны и не подвергаются термообработке и обычно содержат 18% хрома, 8% никеля и менее 0,8% углерода. Аустенитные стали составляют большую часть мирового рынка нержавеющей стали и часто используются в оборудовании для пищевой промышленности, кухонной утвари и трубопроводах.

Ферритные: Ферритные стали содержат следовые количества никеля, 12-17% хрома, менее 0,1% углерода, наряду с другими легирующими элементами, такими как молибден, алюминий или титан. Эти магнитные стали нельзя упрочнить термической обработкой, но их можно упрочнить холодной обработкой.

Мартенситные: Мартенситные стали содержат 11-17% хрома, менее 0,4% никеля и до 1,2% углерода. Эти магнитные и термообрабатываемые стали используются в ножах и режущих инструментах, а также в стоматологическом и хирургическом оборудовании.

Инструментальные стали содержат вольфрам, молибден, кобальт и ванадий в различных количествах для повышения термостойкости и долговечности, что делает их идеальными для режущего и сверлильного оборудования.

Стальные изделия также можно разделить по форме и родственным применениям:

Длинномерные/трубчатые изделия: к ним относятся стержни и стержни, рельсы, проволока, уголки, трубы, а также профили и профили. Эти продукты обычно используются в автомобильной и строительной отраслях.

Плоский прокат: К ним относятся пластины, листы, рулоны и полосы. Эти материалы в основном используются в автомобильных деталях, бытовой технике, упаковке, судостроении и строительстве.

Другие продукты включают клапаны, фитинги и фланцы и в основном используются в качестве материалов для трубопроводов.

Классификация

Типы стали также можно классифицировать по целому ряду различных факторов:

1. Состав: углеродистый диапазон, сплав, нержавеющая сталь

2. Способ производства: непрерывное литье, электропечь и т. д.

3 Используемый метод отделки: холоднокатаный, горячекатаный, холоднотянутый (холоднокатаный) и т. д.

4. Форма или форма: пруток, стержень, труба, труба, плита, лист, конструкционный и т. д.

5. Процесс раскисления (удаление кислорода из процесса производства стали): успокоенная и полуспокойная сталь и т. д.

6. Микроструктура: ферритная, перлитная, мартенситная и т. д.

7. Физическая прочность (по стандартам ASTM)

8. Термическая обработка: отжиг, закалка, отпуск и т.д.

9. Номенклатура качества: товарное качество, качество волочения, качество сосудов под давлением и т.д. используется в сталелитейной промышленности, первый разработан AISI, а второй — Обществом автомобильных инженеров (SAE). Обе эти системы основаны на четырехзначных кодовых номерах при идентификации базовых углеродистых и легированных сталей. Вместо этого есть выбор сплавов с пятизначным кодом.

Вместо этого есть выбор сплавов с пятизначным кодом.

Если первая цифра в этом обозначении равна единице (1), это указывает на углеродистую сталь. Все углеродистые стали входят в эту группу (1xxx) как по системе SAE, так и по системе AISI. Они также подразделяются на четыре категории из-за определенных основных свойств среди них. Вот эти свойства:

● Обычная углеродистая сталь относится к серии 10xx (содержание Mn не более 1,00 %).

● Ресульфированная углеродистая сталь относится к серии 11xx.

● Ресульфурированная и рефосфорированная углеродистая сталь относится к серии 12xx.

● Нересульфурированная углеродистая сталь с высоким содержанием марганца (до 1,65%) относится к серии 15xx.

Первая цифра всех других легированных сталей (по системе SAE-AISI) классифицируется следующим образом: Хромистые стали

6 = Хромованадиевые стали

7 = Вольфрамо-хромовые стали

8 = Никель-хромомолибденовые стали

9 = Кремний-марганцевые стали и различные другие марки SAE

Вторая цифра ряда (иногда, но не всегда) указывает концентрацию основного элемента в процентилях (1 = 1%). Последние две цифры ряда указывают концентрацию углерода до 0,01%. Например: SAE 5130 представляет собой легированную хромом сталь, содержащую около 1 % хрома и приблизительно 0,30 % углерода.

Последние две цифры ряда указывают концентрацию углерода до 0,01%. Например: SAE 5130 представляет собой легированную хромом сталь, содержащую около 1 % хрома и приблизительно 0,30 % углерода.

National Material Company: лидер в сталелитейной промышленности

Компания National Material Company (NMC), лидер в области обработки стали, управления цепочками поставок и управления запасами, является идеальным выбором для любого клиента. в поисках наилучшего опыта. Специализированная рабочая сила, современные продольно-резательные станки, линии поперечной резки и возможности складского хранения делают NMC ведущей компанией по производству стали в Северной Америке. Расположение в Соединенных Штатах и Мексике предлагает логистическое преимущество, которое приводит к более эффективному обслуживанию для сохранения самого ценного ресурса наших клиентов: стоимости.

Наши услуги по обработке стали включают:

● Цинкование и оцинковку

● Улучшенная высокопрочная сталь

● Резка стали

● Заготовка

● Травление

● Обработка поперечного сечения

Компания National Material Company предлагает нашим клиентам «простоту ведение бизнеса» не имеет себе равных среди наших конкурентов. Наши активы уже на месте, полностью функциональны и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые принесут вам свой профессиональный опыт. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Наши активы уже на месте, полностью функциональны и растут. Люди, которые руководят нашими операциями и стратегиями логистики, являются одними из самых опытных деловых людей в мире, которые принесут вам свой профессиональный опыт. NMC продолжает эффективно и последовательно поставлять качественный продукт, придерживаясь самых высоких стандартов.

Преимущества сотрудничества с NMC:

● Наш опыт запуска новых платформ с OEM-производителями и штамповщиками

● У нас есть проверенный опыт работы с OEM-производителями и заводами

● Крупнейший дистрибьютор электротехнической стали

● Ведущий дистрибьютор нержавеющей стали в мире

● Крупнейший дистрибьютор предварительной окраски в Северной Америке

● Управляйте станом из нержавеющей стали, способным производить самую тонкую и широкую прецизионную полосу из нержавеющей стали в мире

● Всеобъемлющая собственная независимая лаборатория для поддержки полного химического и физического анализа материала

● Сертифицировано по стандарту ISO-9002

О компании National Material Company

NMC является многопрофильным оператором услуг, связанных с обработкой металла, и одним из крупнейших независимых операторов центров обслуживания металлоконструкций в США.