технология производства своими руками, состав и пропорции смеси

Кевларобетон является видом бетона, который отличается от своих «коллег» высокой прочностью. Название строительного материала происходит от сверхпрочной ткани кевлар, которая в 5 раз превышает по крепости сталь. Но на этом их сходства заканчиваются. Кевларобетон по технологической марке является окатышным, а по эксплуатации — гладким материалом.

Технологический процесс

Технология производства кевларобетона берёт своё начало в чёрной металлургии и на сегодняшний день широко используется в небольших, мелко-бытовых и даже бытовых производствах.

Специфика производства заключается в формировании гранул из смеси под воздействием гравитации в смесителе. После обкатывания гранулы высыпаются в форму на вибростанке, в котором они под воздействием высокочастотных колебаний приобретают монолитную форму. Использование пластификатора позволяет в короткие сроки добиваться необходимого результата.

После этого на поверхность монолита наносятся красители, затем формируется текстура продукта. Использование красителей только на поверхностном слое позволяет сэкономить на краске и сделать бетон более крепким. Из кевларобетона можно делать:

- памятники;

- тротуарную плитку;

- бордюры;

- фасадные камни;

- плиты для подоконников;

- камины;

- ступеньки;

- столешницы;

- заборы.

Однако не все виды изделий будут рентабельными. Например, тротуарная плитка выходит дорогой, а количество производимых единиц за один замес небольшим.

Ингредиенты строительного материала

В состав кевларобетона входит цемент марки 400 или 500 без добавления минеральных смесей. В качестве минеральных заполнителей используют речной или карьерный песок с добавлением глины либо ила с процентным содержанием не более трёх единиц, гранотсев или гранитный щебень с фракцией от 0 до 5. Также в составе смеси используются пластификаторы, которые помогают раствору быстрее застывать и улучшать формирование необходимых форм. Если изделие предусматривается цветным, то необходимо применять железооксидные красительные пигменты. Использующиеся пропорции в составе смеси кевларобетона являются следующими:

- песок замешивается три к одному с цементом;

- вода добавляется мелкой струйкой и составляет от 0,28 до 0,32% от массы цемента;

- пластификатор добавляется в количестве 1% от массы цемента.

Количество воды может варьироваться в зависимости от содержания влаги в минеральном заполнителе.

Процесс изготовления смеси

Приготовление смеси не является особо трудоёмким и заключается в наличии необходимых материалов и приспособлений. В состав обязательного оборудования входят:

- Бетономешалка гравитационного типа.

- Составляющие ингредиенты.

- Вибростол.

- Электронные весы.

- Формы.

- Оборудованная сушилка.

- Ёмкости.

Технология кевларобетона бесплатно представлена в строительной литературе и на специализированных сайтах, поэтому она не является секретной. Любому, кто желает приготовить смесь для кевларобетона своими руками, необходимо знать правильную последовательность действий:

- В бетономешалку засыпается минеральная основа, которая должна перемешиваться в течение одной минуты до однородного состояния.

- Вторым шагом является добавка цемента, после чего ингредиенты должны перемешиваться в течение одной минуты.

- Предварительно размешанный пластификатор с водой в необходимой пропорции вводится следующим по счёту. Добавлять пластификатор необходимо аккуратно.

- Следующий шаг очень важен. Спустя четверть минуты после добавления пластификатора производится контроль перемешиваемой массы. Через 45 секунд производится окончательный контроль, во время которого оценивается внешний вид и размер шариков, проверяется их внутренний состав и плотность.

- Следующим этапом является колеровка путём внедрения красящего пигмента. В большинстве случаев первая колеровка осуществляется белым цветом, что помогает осветлить окатыши для дальнейшего окрашивания в более яркий цвет.

- После колерования смесь разливают в специальные формы, которые находятся на вибростоле.

- Завершив формировку форм на вибростоле, материал можно переносить в специальное место для сушки. Если такового не имеется, формы накрываются плотной полиэтиленовой плёнкой и оставляются сушиться в течение 20 часов до полного затвердевания.

- По истечении срока затвердевания изделия можно извлекать из форм и складировать для дальнейшего использования. Важным моментом является то, что использовать по назначению готовый материал можно не раньше чем через 5 суток после расформировки.

Площадь, занимаемая под производство, должна быть не менее 100 квадратных метров. Причём 80% этого места необходимо выделить для сушки и хранения готовой продукции. Всё необходимое оборудование может поместиться на площади 20 квадратных метров.

tvoidvor.com

Кевларобетон – свойства, разработка изготовления гранилита,

Кевларобетон — это современный стройматериал, так же еще его именуют ультрабетоном либо гранилитом, что частично подсказывает метод изготовление смеси. Уникальная разработка производства отличается от привычных способов изготовления бетона. Как и в классический раствор в «укрепленную смесь» входит цемент, минеральные наполнители и вода, но на этом их сходство заканчивается.

Особенности изготовление

Три главных изюминки «ультрабетона» рознящие его со всем к чему мы привыкли в производстве строительных смесей это:

- Уровень качества исходных материалов.

- Состав кевларобетона в отношении пропорций ингредиентов.

- Уникальная разработка производства кевларобетона.

К сведению! По сути, этот вид бетона является смесью на базе портландцемента в виде хорошо сжатых между собой окатышей (шариков) диаметром от 2 до 5 см.

Разработка изготовления гранилита

Принцип, лежащий в базе способа изготовление смеси, другими словами яркая разработка кевларобетона сродни методу гранулирования (формирования) окатышей в ходе окомкования шихты в тёмной металлургии.

Для получения цементных окатышей используется модифицированный гравитационный смеситель. Изготовленная смесь по указанному методу, с применением особого оборудования, складывается из окатышей высокой плотности без воздушных включений. При тактильном контакте готовый окатыш напоминает твёрдый резиновый шарик.

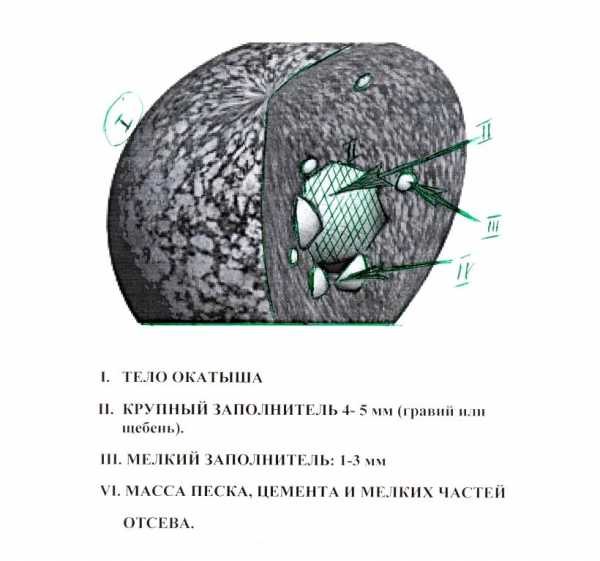

В случае если представить его в разрезе, то нам представится следующая структура:

- Конкретно ядро — большая, порядка 4-5 мм, частица отсева.

- Массив уплотненной смеси портландцемента, мельчайших частиц и песка отсева, сосредоточенный около ядра.

- Включения частиц отсева средних размеров (2-3 мм).

Весьма интересно! Прочность изделия на сжатие соответствует марке бетона М600 (класс В45) и выше. Это указывает, что изделие выдерживает нагрузку на сжатие 600 кг на квадратный сантиметр.

Свойства гранилита

Коль мы заговорили о прочности, которой владеет кевларобетон, отметим сходу и другие свойства этого материала:

- Морозостойкость одно из наиболее значимых показателей для бетонов, а также и изделий из гранилита, поскольку им пр

blog-oremonte.ru

Кевларобетон — состав и технология изготовления

Октябрь 25, 2014 Нет комментариев

Кевларобетон представляет материал с жестким каркасом из зерна диаметром от 2 до 5 мм. Первоначальные гранулы получаются путем гравитационного смешивания в специальном приборе. Полученные элементы обладают высокой плотностью и водонепроницаемостью. Технология изготовления кевларобетона позволяет, практически полностью, избавить смесь от воздуха. Это препятствует появлению на поверхности изделия микротрещин, через которые вовнутрь проникает влага.

Эксплуатация изделий из кевларобетона ведется в условиях улицы и предопределяет множество циклов замерзания и оттаивания. Наличие влаги способствует быстрому разрушению конструкции, что совершенно не допустимо.

Технология кевларобетон

Технология изготовления кевларобетона (его альтернативное название гранилит или же ультрабетон) подсмотрена в черной металлургии и удачно применена в новом производстве. Компоненты, формирующие данный вид материала, те же, что и в бетоне, только отличаются пропорции.

В центрифугу засыпается смесь для формирования гранул. Под воздействием гравитации в смесителе получаются окатыши. Основой структуры является ядро, состоящее из нескольких, до 5 шт, крупных продуктов отсева. Оболочкой является плотный бетон без пор и трещин. После обкатывания из центрифуги гранулы высыпаются в форму.

Форма, совершая колебательные движения высокой частоты, создает из отдельных гранул монолитную конструкцию. Пластичность, не успевших застыть компонентов, позволяет в короткие сроки и при наименьших затратах электроэнергии «вылить» готовое изделие.

Поверхность еще не высохшего элемента покрывается красящими пигментами. На этом же этапе создается текстура будущего продукта. Использование пигментирующих составов только для поверхностного окрашивания дает возможность сэкономить на них. К тому же минимальная окраска внутреннего содержания делает плотность бетонного основания выше.

Изделие, созданное на основе кевларобетонных гранул, отличается плотностью и морозостойкостью. Первое обеспечено прочным каркасом, состоящим из ядер бывших зерен. Так же при формировании смеси используется портландцемент марки 600, что является пределом прочности и соответствует бетону марки В45. Морозостойкость необходима при работе изделий в холодных районах в зимний период времени. Она, для гранилита, имеет показатель 700. Это число означает количество выдерживаемых цикличных воздействий.

Все излишки технологии связанны с использованием материала для изготовления изделий наружного использования. Это тротуарная и облицовочная плитки, заборы и формы малой архитектуры, лавочки, урны для мусора и многое другое.

Состав строительного материала ультрабетон

В состав ультрабетона не входит ничего необычного. Основным вяжущим данного материала являются портландцемент. Его необходимо использовать не ниже марки М500. К тому же необходимо закупать материал только у проверенных производителей, чтоб избежать некачественной продукции.

Вторым составляющим является гранитный отсев. При покупке отсева необходимо учитывать содержащуюся в нем влагу. Это выяснить не сложно вычтя из общего веса вес тары и обозначенный вес самого материала. Получившаяся цифра представляет собой вес воды.

В состав обязательно включают пластификатор. Он необходим для формирования уже готового изделия. Иначе гранулы быстро затвердеют, не создав продукта, из-за которого велась вся работа.

Вода один из важнейших компонентов. Добавлять ее необходимо, на выход в 10 кг окатышей, примерно 0,3кг. При доливе воды необходимо учитывать жидкость, содержащуюся в отсеве.

Так же ультрабетон содержит пигменты. Их расход зависит от интенсивности окраски изделия, его размеров и цветовой гаммы.

Загрузка…Похожие материалы:

uvservis.ru

Кевларобетон: Технология и продукция | ООО «Фирма СтройПроект»

Не секрет, что бетон давно и успешно заменил природный камень во множестве областей, связанных как со строительством, так и оформлением. Способность

приобретать заданную форму, возможность установки элементов без дополнительной обработки, превосходные механические качества позволили бетону занять

достойное место в нашем обиходе. Также велико разнообразие декоративных изделий, изготавливаемых из бетона в наши дни, не уступающих природному камню ни по

Традиционные технологии изготовления декоративных изделий из бетона в основном подразделяются на два способа.

Вибропрессование

Общий принцип состоит в помещении раствора в пресс-форму и дальнейшем воздействии на него вибропрессом под давлением. Процесс хорошо автоматизируется и

подходит для изготовления крупных партий. Стадии процесса следующие:

- Приготовление раствора в бетоносмесителе.

- Разлив раствора по формам и установка в пресс.

- Формовка – сжатие раствора в матрице и обработка вибрацией в течение нескольких минут.

- Выкладка изделий на палетты и перемещение на досушку.

Вибролитьё

Эта технология основана на разливе раствора по формам и утряске форм на вибростоле. Такой способ является менее производительным, но существенно более

Процесс состоит из следующих стадий:

- Приготовление раствора в бетоносмесителе.

- Разлив раствора по пластиковым формам, установленным на вибростоле.

- Обработка вибрацией в течение нескольких секунд.

- Перемещение форм в сушку на 48 часов.

- Изъятие изделий из форм (распалубка).

- Перемещение изделий на доотверждение на 1-3 недели.

На фоне этих технологий метод производства изделий из кевларобетона (также известен как гранилит, ультрабетон) стоит особняком. Общим

является набор исходных материалов и использование форм. Принципиальное же различие состоит в способе подготовки загружаемого в формы состава. И ключевое

слово здесь – окатыш. По сути, изделие представляет собой слипшиеся бетонные окатыши, образующиеся при подготовке смеси вокруг крупных частиц гранитной

крошки (отсева), входящих в её состав. На рисунке ниже предоставлен окатыш в разрезе.

Окатыши применяются и применялись ранее в различных отраслях индустрии, где требуется «равномерная неоднородность», которая позволяет придать множеству

частиц схожую структуру и улучшить их требуемые свойства. В данном же случае окатыши получаются при постепенном добавлении рассчитанного количества воды во

вращающийся безлопастной смеситель, где находится сухая смесь компонентов: цемент, песок, гранитный отсев и краситель, дающий основной цвет изделию. При

этом достигается высокая плотность окатыша, исключающая наличие воздушных пузырьков, и оптимальная влажность смеси, позволяющая достигнуть наилучших

характеристик отверждения. А добавление красителей к готовым окатышам позволяет получить цветные разводы, имитирующие природный камень.

Сформированные окатыши выгружаются в формы, расположенные на вибростоле. Вибрация вызывает эффект тиксотропной текучести, что заставляет окатыши заполнить

дополнительный армирующий эффект, что придаёт изделиям превосходные физико-механические характеристики.

Процесс изготовления изделий из кевларобетона состоит из следующих стадий:

- Внесение в смеситель минеральных заполнителей – песка и гранитного отсева, и первичное перемешивание до однородной смеси.

- Добавление к смеси цемента и основного красителя и перемешивание до однородного состояния.

- Постепенное добавление рассчитанного количества раствора пластификатора в воде до образования окатышей.

- Контроль состояния окатышей на влажность и консистенцию.

- Добавление дополнительных красителей к окатышам.

- Выгрузка окатышей в формы на вибростоле.

- Обработка вибрацией.

- Перемещение форм в зону набора распалубной прочности на сутки. Формы следует укрыть плёнкой для исключения потери влаги.

- Извлечение изделий из форм и помещение в зону доотверждения на 5 суток.

Как видно, процесс изготовления изделий из кевларобетона достаточно трудоёмок и слабо поддаётся автоматизации. Что, казалось бы, невыгодно отличает его от

традиционных методик. Но это компенсируется отличными эксплуатационными характеристиками. К примеру, водопоглощение составляет 0,5 % при допустимом уровне

5%. Истираемость составляет 0,2 г/см2, тогда как для традиционных технологий этот показатель равен 0,7. А если классность бетонов в отношении

морозостойкости начинается с F200, то кевларобетон характеризуется показателем F700.

И, конечно же, ни вибролитьё, ни вибропрессовка не позволить получить такого красивого результата. И дело даже не в том, что изделия получаются окрашенными

текстурно, с имитацией мрамора, оникса или малахита. Эта технология позволяет подобрать цвет, максимально вписывающийся в уже существующий интерьер или

Вот примеры оформления территории и сооружений, выполненные из кевларобетона:

kompaniastroy.ru

Окатышный бетон, гранилит, кевларобетон — это глянец на бетоне! | Бетон и строительные технологии

admin 15.02.2016

Уважаемые коллеги, читатели моего сайта о бетоне и строительных технологиях, пишу сегодня пост – окатышный бетон, это гладкая поверхность бетона, которую можно получить довольно просто.

Посмотрите на фото выше, разве вас не радуют такие изделия, но принцип разумности еще никто не отменял где нипопадя не следует применять. скажем для тротуарной плитки

У этой технологии есть еще несколько названий, кевларобетон, гранилит, гладкий бетон, ультрабетон и другие.

Не знаю почему сюда «приплели» кевларобетон, наверное по принципу, чем непонятнее, тем лучше, Кевлар, это вообще сверхпрочная ткань, которая в 5 раз прочнее стали.

Мне лично более по душе, окатышный бетон, тем более, что это название наиболее точно отражает суть этой технологии.

Немного теории и истории.

На заре производства тротуарной плитки, меня пригласили предприниматели проконсультировать их по технологии ее производства.

Они непременно хотели получить гладкую, глянцевую поверхность.

Вроде все делают правильно, формы пластиковые хорошие, бетонная смесь нормальная.

Извлекают изделие, погружая форму с изделием в теплую воду

Ощупываешь изделия, поверхность гладкая, через сутки поверхность становится шершавой.

Дело вот в чем, «лишняя» вода в бетонной смеси находит себе выход наружу и образует каппиляры, они и являются виной образования шершавой поверхности.

Лишняя вода, это как бы наша плата за лучшую подвижность бетонной смеси.

Показал им через лупу, видны мельчайшие поры на поверхности изделий, они и делают поверхность шершавой.

Гладкая поверхность бетона — используем окатышный бетон

Для того чтобы получить гладкую поверхность нужно или обрабатывать изделия проникающими составами или снижать ВЦ (водоцементное отношение) бетонной смеси до 0,2, то есть снижать количество воды затворения.

При обычной технологии уплотнить такую смесь даже на вибростоле невозможно.

Я им подсказал, как сделать окатышный бетон и технологию его производства.

Она тогда уже появилась.

Эта технология на удивление проста и позволяет готовить бетонную смесь с ВЦ=0,2, а это то что и нужно для получение гладкой поверхности у бетонных изделий, как на фото ниже.

А вот тротуарную плитка, как на фото ниже делать не советую, будете по ней скользить «как корова на льду», уж извините меня за это сравнение.

Не устаю повторять «Все гениальное делается просто, но не все простое получается гениально»

Итак, что же такое окатышный бетон, он же Кевларобетон, он же Гранилит, он же Ультрабетон.

Технология представляет собой не совсем стандартный способ приготовления бетонной смеси, отличающийся от большинства привычных методов.

Как и в любой бетонной смеси, в ее состав входят в обязательном порядке:

Цемент;

Минеральный крупный наполнитель фракции 3 – 5 см;

Мелкозернистый песок;

Пластификатор;

Вода затворения;

Впрочем этим и заканчивается сходство с традиционной бетонной смесью производимой по обычной технологией.

Главное отличие заключается в пропорциях, качестве исходных материалов и в технологии приготовления.

Напишу вкратце, в обычной гравитационной мешалке, ее еще называют ГРУША, предварительно обязательно удалить лопасти, делаем обычный замес.

Смесь как бы перекатывается, не разрушаясь лопастями, получаем окатыши, как на фото выше.

Подробнее читайте скрин, а еще лучше переходим по этой ссылке и читаем подробную технологию в деталях.

Смотрим видео, это фирма Камелот, производитель оборудования, они производят оборудование и обучают этой технологии.

Эта технологию я опробовал сам лично, изделия получаются удивительно красивые и что немаловажно соблюдены все критерии – прочность – морозостойкость – водонепроницаемось и т д.

На этом пожалуй и все по этой теме.

Желаю вам успехов и чтобы у вас получались такие же красивые изделия, будут вопросы пишите.

Посмотрите и другие интересные публикации на моем сайте.

Желаю успехов, Н. Пастухов.

Рекомендую прочесть похожие посты!

www.helpbeton.ru

Технологии производства Кевларобетон, Гранилит Что это такое

Кевларобетон, Гранилит технологии и приемущества

Технология Кевларобетон или как ее еще переименовав называют технология Гранилит — это технология производства бетона в виде окатышей, то есть шариков, которые изготавливаются с помощью модифицированного гравитационного бетоносмесителя. За счет того что бетон скатывается в окатыши из бетона таким образом выжимается воздух и бетон получается более плотным и не имеет воздушных образований, поэтому в бетонных изделиях из окатышного бетона по технологии Кевларобетон, Гранилит не имеется пор в бетоне, бетон очень плотный и имеет повышенную марку бетона.

Это совершенно новый, мегапрочный материал, производство которого основано на принципиально новых решениях в области производства архитектурного бетона. Это «Ноу-хау» используется нами для производства тротуарной плитки, облицовочной плитки, заборов, бордюров, и других малых архитектурных форм.

В сравнении с обычными бетонными изделиями, получаемыми при помощи технологии вибролитья, изделия из кевларобетона отличаются более высокой декоративностью и улучшенными физико-механическими показателями. Использование оригинальных форм из специального пластика, которые за счет своей прочности и жесткости хорошо держат которой не возможно даже с помощью самой тонкой шлифовки на бетоне. Приготовленная в специальном смесителе бетонная смесь обладает высокой подвижностью, нерасслаиваемостью, превосходными литьевыми качествами, а бетонные изделия отличаются высокими показателями по прочности, водонепроницаемости, морозостойкости. Поверхность отливки отличается высоким глянцем и совершенной плотностью.

Недостатки технологии гранилитного производства

Недостатки в том что затрачивается много времени на производство бетонных изделий, поэтому производить тротуарную плитку не совсем выгодно, так как очень не большая производительность при производстве тротуарной плитки по технологии Кевларобетон, Гранилит. По этой технологии более рентабельно производить такие изделия как памятники из окатышного бетона, заборы также получаются очень крепкими и очень красивыми с возможностью производить заборы из бетона с имитацией различных цветов и оттенков. Также очень красивыми получаются элементы декора, малой архитектуры, садово парковой архитектуры и другие декоративные изделия.

6 Пунктов которые должен знать каждый производитель Кевларобетона, Гранилита

1. Высокая износостойкость и низкая истираемость – 0,2-0,3 г/см3 в год. По мере эксплуатации верхний слой отполировывается, что проявляет более глубокую текстуру изделия и придает ему вид природного камня.

2. Устойчивость от морозов 350-400 циклов. Испытания проводились при температуре от -70о С до +70о С. Этот фактор показывает, что срок эксплуатации изделий составит от 50 лет.

3. Прочность на сжатие составляет 450 кг/см2. Этот показатель прочности такой же, как у фундаментов и забивных свай. Значит, при соблюдении правил укладки тротуарная плитка выдержит не только человека, но и многотонажное транспортное средство.

4. Низкое водопоглощение 4,4 % макс. В результате чего изделия не накапливают в себе влагу, поэтому снижается вероятность разрушения при перепадах температур. Ускоряется водоотвод, что обеспечит понижение вымывания дренажа и основания (грунта). Результатом этого так же будет отсутствие неровностей, ям, ложбинок и луж.

5. При попадании воды и снега обладает почти нулевым скольжением. Мы обнаружили, что даже абсолютно гладкая поверхность тротуарной плитки, при попадании на нее воды, становится как резиновый мат.

6. По поводу качества и цены — Вы получаете мрамор по цене бетона. Аналогичная продукция, представленная на рынке – это натуральный мрамор с участками напряжения и невидимыми трещинами. Стоимость обработанного мрамора сегодня в 5-7 раз превышает стоимость нашей продукции.

Понравилось это:

Нравится Загрузка…

Похожее

vibropressru.wordpress.com

Кевларобетон

Технология Кевларобетон, Ультрабетон, Гранилит, это одна и таже технология, которую называют многие по-разному, выдавая ее за свою. Она представляет собой оригинальный способ изготовления бетонной смеси, отличающийся от большинства привычных методов.

Как и любой бетон, в состав кевларобетона входят цемент, минеральный наполнитель и вода, однако на этом сходство с традиционным бетоном заканчивается. Главное отличие заключается в пропорциях, качестве исходных материалов и в технологии приготовления.

Принцип технологии Кевларобетон, Ультрабетон, Гранилит сводится к тому, что бетонная смесь на основе портландцемента, представляет собой плотно сжатые окатыши сферической формы, диаметр которых, как правило, варьируется от 2 до 5 сантиметров. Способ получения окатышей Кевларобетона, Ультрабетона был заимствован из области черной металлургии, где применяются схожие принципы окатышного гранулирования при окомкование шихты. Окатыши Гранилит, Ультрабетона формируются в барабане модифицированного гравитационного смесителя. Окомкование бетонной смеси в гравитационном смесителе позволяет получить окатыши высокой плотности с полным исключением воздуха из смеси. При пальпировании на ощупь, созревший окатыш напоминает жесткую резину. Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного, или аналогичного материала, отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен 4-5мм отсева. Смотрите на фото строение окатыша, где показана структура и строение окатыша из бетона изготавливаемого по технологии Кевларобетон, Ультробетон, Гранилит.

Прочность изделия или марка бетона по прочности на сжатие, для кевларобетона — минимум М 600. «600» — это предел прочности на сжатие, то есть изделие из кевларобетона выдерживает нагрузку на сжатие 600 кгс/см2, что соответствует классу бетона В 45.

Морозоустойчивость. Немаловажный показатель для изделий, ведь тротуарная плитка, плитка для отделки фасадов зданий и заборы подвержены воздействию холода. Для бетонов существует разделение по классам морозоустойчивости (F200, F300, F400 …), для кевларобетона этот показатель составляет F700. «700» — количество циклов попеременного замораживания и оттаивания экспериментального образца, при этом предел прочности на сжатие не должен снижаться более чем на 5%.

Водопоглощение. Способность материала впитывать влагу, чем выше показатель водопоглощения, тем хуже материал переносит перепады температур. Для кевларобетона водопоглощение составляет 0,5%, допустимый уровень водопоглощения составляет 5%.

Цементно-водное соотношение. О нем уже упоминалось, поэтому остается только добавить, что в наших изделиях Ц/В составляет 17%.

Истираемость. В общем случае это свойство материала уменьшаться в объеме и массе под воздействием истирающих усилий. У кевларобетона — 0,2 г/см2, что это означает? Это означает, что при проведении испытаний на истираемость образец «потерял» 0,2 г/см2 (к испытываемому образцу прижимают с определенным усилием истирающий круг и после совершения этим кругом, в контакте с образцом, определенного количества оборотов определяют потерю массы).

После выгрузки созревших окатышей из гравитационного бетоносмесителя в формообразующую оснастку, пластиковые формы Ультрабетон, Кевларобетон подвергается воздействию высокочастотного резонатора, что позволяет придать псевдопластичность и тиксотропную текучесть окатышной смеси. При таких условиях окатыши стекаются в единый высокоплотный монолит, который приобретает заданную форму. При этом крупные зерна минерального наполнителя, из которых состоят ядра, и тела окатышей образуют внутреннюю жесткую решетчатую структуру. Сформированный, таким образом бетон, скелет отливки Ультрабетона, Кевларобетона придает повышенные показатели на такие эксплуатационные нормативы как излом и сжатие. Применение вышеописанного метода по технологии Кевларобетон позволяет не только добиться отличных показателей в физико-механических свойствах отливки, но и получить монолитную с высоким глянцем, или без такового, по необходимости поверхность с выдающимися декоративными качествами, но при низких расходах колерующих добавок, пигментов, что так же позволяет увеличить марку бетона. В качестве колера используются обычные светостойкие железооксидные и фталоцианиновые пигменты для бетона. Но данные пигменты расходуются в два-три раза меньше в сравнении с принятыми нормами при обычной окраске бетона. Здесь пигменты не прокрашивают все тело бетона, что в принципе и не нужно, а подаются небольшими, подобранными по рецептуре, дозами на поверхность созревших окатышей придавая окатышному бетону нужный цвет, или оттенок, а также этот метод окраски позволяет придать бетону не только цветы и оттенки, но и получить при необходимости различные разводы имитирующие природный мрамор. В этом случае каждый шар Кевларобетона, Ультрабетона окрашивается неповторимо по-своему своеобразно и при дальнейшем формовании монолита дает свою линию, прожилку оттенка в поверхности изделия с имитацией природного мрамора. В результате продукция из Кевларобетона, Гранилита, Ультрабетона имитирует натуральные камни со сложным природным рисунком под мрамор, гранит, янтарин и другие природные камни.

masterpla.net