Керамзитобетонные плиты перекрытия

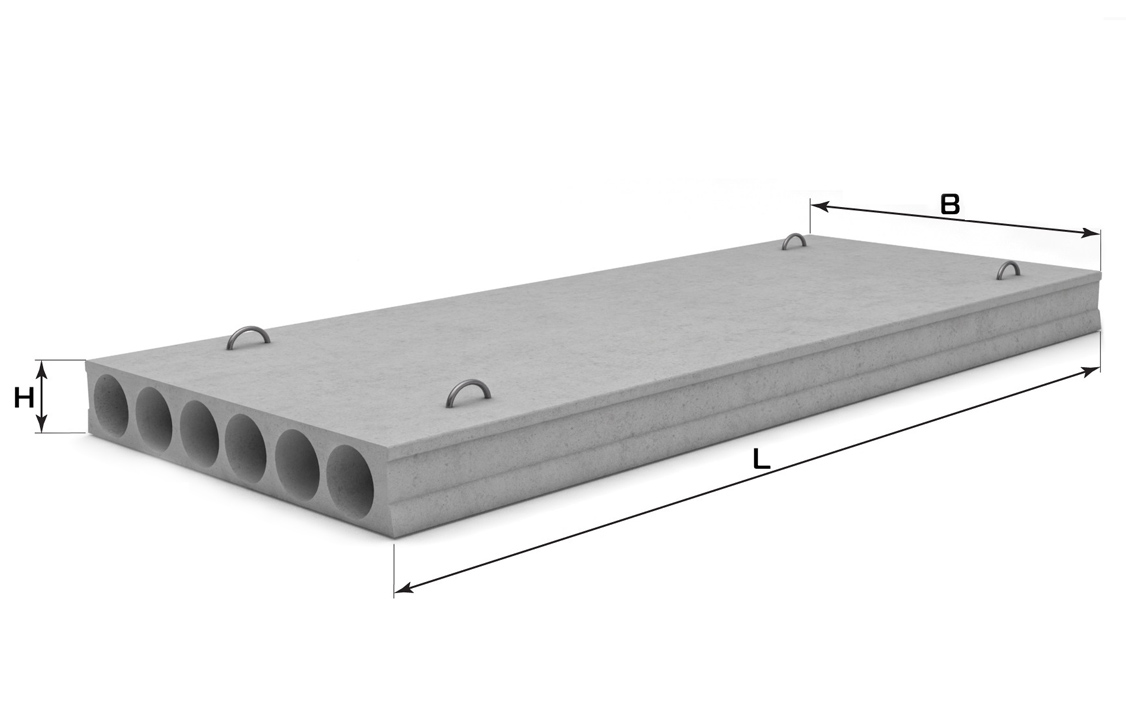

Керамзитобетонные плиты, перекрытия представляют собой строительную конструкцию, которая успешно конкурирует по многим параметрам с традиционными бетонными плитами перекрытия, а также с деревянными конструкциями. Относительно небольшой вес, доступность керамзита и невысокая цена делают такой стройматериал привлекательным для строителей.

Особенности керамзитобетонных плит перекрытия

В керамзитобетонной плите перекрытия в качестве армирующего каркаса используется сетка с ячейками размером до 15х15 см. Толщина арматуры зависит от особенностей применения стройматериала и расчетной нагрузки. Для перекрытия гаража или одноэтажного жилого дома достаточно металлической или пластиковой арматуры диаметром 4 мм. Если речь идет о перекрытии в многоэтажном здании, следует выбрать плиты с более прочной сеткой.

В теле плиты присутствуют пустоты в виде продольных отверстий цилиндрической формы.

Соответственно требованиям строительных норм и правил толщина керамзитобетонной плиты должна составлять не менее 16 см и не менее тридцатой части самого длинного перекрываемого пролета. При создании керамзитобетонной смеси применяется цемент марки М300 и выше.

Преимущества и недостатки керамзитобетонных плит перекрытия

Среди главных достоинств плит перекрытия из керамзитобетона:

- относительно небольшой вес;

- невысокая стоимость;

- отличные теплоизоляционные свойства;

- возможность подбора технических характеристик в зависимости от условий эксплуатации;

- высокий уровень пароизоляции;

- высокая механическая прочность;

- возможность применения как в малоэтажном, так и в многоэтажном строительстве.

Из недостатков, которые следует учитывать при выборе керамзитобетонных плит:

- такие плиты перекрытия «дышат» недостаточно, что в определенных условиях может быть недостатком;

- для керамзитобетонных плит необходима как внутренняя, так и внешняя отделка.

Выводы

Плиты перекрытия из кермазитобетона уместны при строительстве домов, хозяйственных сооружений, гаражей. Усиленные керамзитобетонные плиты применяют и в многоэтажном строительстве.

Похожие материалы:

Керамзитобетонные плиты, керамзитобетонная стеновая плита, керамзитобетонная плита перекрытия, плита перекрытия из керамзитобетона

Керамзитобетонные плиты

Такой потрясающий высококачественный материал, как керамзитобетон применяется при строительстве многих объектов, в том числе для изготовления стеновых плит.

Керамзитобетонные плиты в наше время набирают всё большую популярность, причем как среди профессионалов из сферы строительства, так и среди обычных потребителей. Это объясняется тем, что этот вид плит имеет весьма выгодные свойства – с легкостью устанавливаются, имеют высокое качество и длительный срок эксплуатации.

Керамзитовые плиты с утеплителем

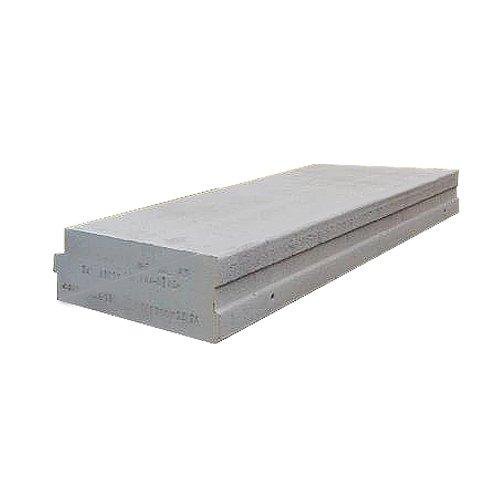

Данные изделия обычно изготавливаются по такой схеме: сначала идет слой керамзитобетона, затем кладется пенополистерол, а потом снова керамзитобетон. Внутренняя часть пенопласта скреплена с основным слоем при помощи специальной арматуры, благодаря чему плита перекрытия из керамзитобетона (или керамзитобетонная плита перекрытия) абсолютно не подвергается деформации (расколам). А слой пенополистерола имеет высокий показатель сопротивления теплопередачи. Керамзитобетонные плиты с утеплителем являются самым отличным решением не только для климатических условий нашего государства, но и для очень выгодного капиталовложения, поскольку в процессе возведения конструкций потребуется существенно меньше времени и бетона, нежели при строительстве, например, из кирпича (даже самого качественного).

Стеновые плиты из керамзита

Керамзитобетонная стеновая плита помимо всего прочего имеет высокую сопротивляемость и теплу, и влаге, и огню, и разным химическим веществам. Именно поэтому изделие из керамзитобетона отлично подходит для любых из видов конструкций. А то, что в процессе кладки стенки получаются тоньше, нежели в случае возведения из кирпича, способствует экономии свободного пространства до 15-ти %. Кроме всего прочего за счет хорошего сопротивления температурам, плиты из керамзитобетона позволяют значительно снизить расходы и на теплоэнергию.

Возможно, вас заинтересует

Керамзитобетонные панелиКерамзитобетонные стеновые панели имеют вид блоков, изготовленных из наиболее плотного керамзитобетона. Однако он обладает меньшим удельным весом, чем обычный бетон.

…

Керамзитовый песокКаждый вид керамзита применяется для разных фронтов работы. Безусловно, чаще всего в строительстве применяются керамзитовые блоки. Но существует такой вид деятельности, где ке…

Безусловно, чаще всего в строительстве применяются керамзитовые блоки. Но существует такой вид деятельности, где ке…

У приверженцев этого материала есть свои сторонники, которые, в свою очередь, делятся на два лагеря. Те, кто больше любит использовать керамзит в плитах (блоках) или же активн…

Укладка плит перекрытия на керамзитобетонные блоки

Плиты перекрытия укладывать на керамзитобетонные блоки можно с учетом определенных требований, включающих опалубку, армирование и дополнительное выравнивание поверхностей. Существует несколько типов перекрытий, которые выбираются не только учитывая их плотность, но финансовые и трудовые возможности заказчика. Проектировать и осуществлять монтаж таких конструкций рекомендуется под руководством опытного прораба.

Какие существуют виды плит?

Сборные конструкции

Перекрытия этого типа помогают сократить период строительства здания. Однако существует проблема, которая связана с затратами на тяжелую технику. Выделяется несколько разновидностей материала:

Однако существует проблема, которая связана с затратами на тяжелую технику. Выделяется несколько разновидностей материала:

- Полнотелые. Керамзитобетоном, монолитным образом, покрывают заранее изготовленный арматурный стальной каркас. Изделие обладает выносливостью и значительным весом.

- Пустотелые. В создании применяется конструкционный керамзитобетон со средней плотностью (не менее 1500 кг/м3). Пустоты обеспечивают им легкость, лучшую тепло- и звукоизоляцию, чем у полнотелых конструкций.

- Ребристые. Плита имеет в своем строении продольные или поперечные ребра жесткости, которые увеличивают выносливость к нагрузкам.

Монолитные

Менее затратным, с финансовой стороны, является монолитное перекрытие, однако последствием есть — увеличение срока работ.Устроить такое перекрытие строители могут собственноручно. По финансовым затратам это обойдется экономичнее, чем изготовление сборной конструкции. Негативной стороной является увеличение срока строительных работ и физических нагрузок для работников. В процессе создания используются:

В процессе создания используются:

- стальной профиль;

- оцинкованный профилированный настил;

- плита из керамзитобетона.

Деревянные

Материал экономичный, легкодоступный, не требует повышенных физических затрат при монтаже. Однако стоит учитывать, что использовать балки при покрытии более 5 метров не рекомендуется, так как у него есть свойство прогибаться. Обязательным условием является покрытие деревянной поверхности специальными составами, которые защищают его от гниения, пожара и насекомых.

Железобетонные

Способ позволяет осуществить любую архитектурную задумку и повысить прочность здания. Отлично подходит для перекрытия следующего этажа после цокольного, чтобы защитить здание от избытка влаги. Легкость монтажа, большая площадь перекрытия являются неоспоримым преимуществом строительного материала. Однако стоит помнить, что потребуются дополнительные затраты на специализированную технику и укрепление фундамента, поскольку нагрузка на него увеличится.

Сборно-монолитные

Часторебристые балочные покрытия позволяют уменьшить действия с опалубкой и сэкономить трудовые ресурсы.Перекрытия этого типа собирают в себе все положительные качества двух предыдущих подходов. Одновременно снижаются денежные и временные затраты. Активно используется вариант часторебристых балочных покрытий. Конструкция представлена несущими стальными фермами, которые крепятся на железобетонных балках и пустотелыми керамзитоблоками. Такой подход позволяет охватить своим покрытием пролеты до 8 метров. Главными достоинствами метода выступают:

- экономия силовых затрат на 25—40%;

- уменьшаются работы по опалубке, армированию и замесу бетонных растворов.

Выбирать вариант устройства перекрытий стоит с учетом денежных и силовых возможностей, а также климатических особенностей местности.

Особенности монтажа

При укладке плит на керамзитобетонные блоки требуется соблюдение ряда обязательных правил:

- Использование песчано-цементного смеси надежно скрепляет стену и перекрытие, а также распределяет нагрузки равномерно.

- Арматурным прутом увеличивают выносливость и выравнивают поверхность для укладки плиты.

- Намеренно заливать армопояс не требуется, так как блоки из керамзитобетона отличаются прочность и способны самостоятельно справиться с нагрузкой.

- Производить укладку рекомендуется на несущие стены, которые хорошо скреплены. Иначе под тяжестью перекрывающих опор они могут разойтись.

- При перекрытии цокольного этажа, предварительно прокладывают 2 слоя рубероида.

Монтировать плиты стоит на предварительно подготовленную поверхность. Для этого ее выравнивают, чтобы положенный сверху материал не качался и плотно прилегал. Обязательно укладываются изоляционные полосы. Стоит учитывать, что выравнивание происходит со стороны потолка, а пол приводится в порядок при помощи цементной стяжки. Если перекрытие происходит на цементно-песчаном растворе, то стоит выдержать 12 часов после его нанесения.

В процессе строительных расчетов часто задается вопрос о выносливости керамзитобетонных блоков к плитам перекрытий. Материал прочный и хорошо выдерживает повышенные нагрузки. Однако, в процессе монтажа перекрытий стоит соблюдать ряд правил, которые помогут укрепить здание и повысить его выносливость к различным внешним воздействиям.

Стеновые блоки керамзитобетонные 1001 блок.ру

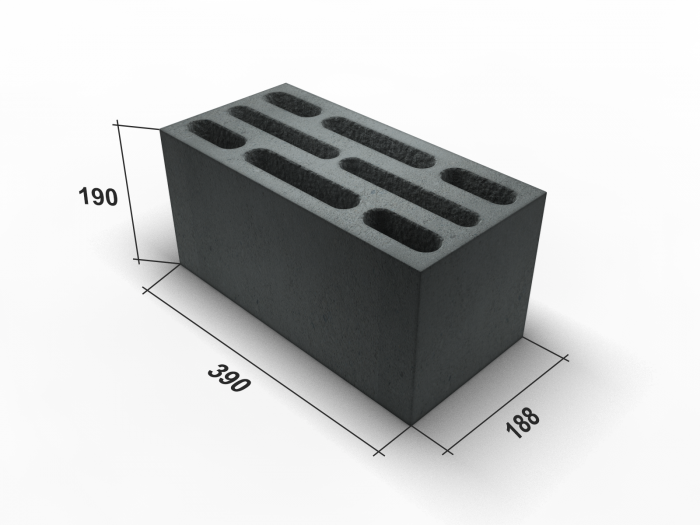

Описание Семищелевой керамзитобетонный блок СКЦ-1РГ плотность 1150 (40х20х20)| Характеристика | Упаковка |

| размер, мм 390x190x188 | кол-во штук в поддоне 90 |

| масса, кг 16 | кол-во штук в машине 10 тонн 540 |

| объемный вес, кг/м3 1150 | кол-во штук в машине 20 тонн 1170 |

| марка прочности, кг/см2 М75 | кол-во штук в 1м2 (со швом/без) 12,5/13,5 |

| морозостойкость, циклов Мрз 50 | кол-во штук в 1м3 (со швом/без) 62,5/72 |

коэфф. |

упаковка поддон, стретч стяжка |

Семищелевой керамзитобетонный блок СКЦ-1РГ плотностью 1150 кг/м3 и размерами 390x190x188 мм отлично подходит для частной застройки. Применяется, в основном, для возведения наружных стен и межкомнатных перегородок, а также заполнения каркаса.

Изготовляется продукция на немецком оборудовании, а производственные площади занимают несколько гектаров и являются одними из крупнейших в России.

Характеризуется большой пластичностью и существует в разных формах: арки, перегородки, декоративные детали, украшающие помещения. Кладка из керамзитобетонных блоков может отлично сочетаться со всеми видами облицовочных материалов: декоративной штукатуркой, плиткой. Такой блок имеет очень ровную поверхность и благодаря этому сокращается расход отделочной штукатурки. Существует возможность сочетания керамзитобетонных и бетонных , что позволит существенно сэкономить на материалах и оставит качество кладки на должном уровне.

Он изготовлен из экологически чистых материалов, имеющих сертификаты и не вредящих здоровью. Мы за этим тщательно следим, ведь репутация нашей компании — это залог нашего делового успеха, и потому ею очень дорожим!

Чтобы не предоставлять вам лишних забот, мы осуществляем доставку собственным транспортом.

Мы предлагаем нашим заказчикам индивидуальность подхода и своевременность решения задач, поставленных клиентами.

Вся продукция сертифицирована и сделана по ГОСТу!

Керамзитобетон — Бетон Град

Компания «Бетон Град» производит и продаёт керамзитобетон различных марок в Екатеринбурге и области. Мы являемся крупным поставщиком бетонов, растворов и ЖБИ. «Бетон Град» имеет собственное производство мощностью до 60 м3/час. Мы используем только качественное, проверенное сырьё: высокомарочный портландцемент; очищенный от примесей фракционный песок и другие наполнители; воду, соответствующую нормативам производства бетонов. Все марки керамзитобетона отвечают заявленным характеристикам и требованиям ГОСТ.

Последнее обновление цен — 25.12.2021

Внимание!

Цены указаны без учета доставки. Доставка оплачивается дополнительно.

Керамзитобетон

Применение керамзитобетона

Керамзитобетон имеет малый удельный вес, высокую прочность, отличные теплоизоляционные свойства и обладает оптимальными показателями паропроницаемости. Таким образом, он сочетает в себе лучшие качества, присущие камню и дереву. Поэтому керамзитобетон в Екатеринбурге очень востребован в жилом и промышленном строительстве..

Данный материл химически устойчив, не подвержен разрушению от огня или коррозии. Обладает хорошей морозостойкостью, что немаловажно в уральском климате. Поэтому из него строят стены, изготавливают плиты перекрытий и керамзитобетонные блоки, так же используемые в строительстве..

Цена керамзитобетона зависит от марки прочности. При этом низкомарочные бетоны допустимо применять в целях теплоизоляции. Материалы со средними показателями чаще используются для заливки стяжки пола и в ремонтных работах. Марки с высокой прочностью используются в качестве конструкционных материалов. Например при строительстве мостов и автодорог.

При этом низкомарочные бетоны допустимо применять в целях теплоизоляции. Материалы со средними показателями чаще используются для заливки стяжки пола и в ремонтных работах. Марки с высокой прочностью используются в качестве конструкционных материалов. Например при строительстве мостов и автодорог.

Преимущества керамзитобетона

Цена – одно из основных достоинств материала. Стоит недорого, поэтому очень распространен. Но низкая цена не отражается на качестве. Удешевление происходит за счёт использования керамзитного гравия в качестве наполнителя.

Качество – мы следим за репутацией. Характеристики керамзитобетона, произведенного в заводских условиях, соответствуют всем требованиям ГОСТ. Сырьё проходит очистку и проверку. Производство контролируют технологи, а образцы продукции отправляются в лабораторию на обязательный анализ

Гарантия – «Бетон Град» даёт гарантию на свою продукцию, в том числе, на керамзитобетонные блоки. Чтобы купить керамзитобетон, ознакомиться с гарантийными условиями и результатами испытаний материалов, обращайтесь в офис нашей компании. Также вы можете позвонить нам по указанным телефонам или заказать обратный звонок.

Также вы можете позвонить нам по указанным телефонам или заказать обратный звонок.

Железобетонные изделия — Плиты перекрытий

Каталог статей > Железобетонные изделия > Плиты перекрытий

Перейти к прайс листу на плиты перекрытий

Плиты перекрытия стали незаменимым строительным элементом, применяемым

повсеместно в межэтажных перекрытиях и покрытиях зданий и сооружений. В зависимости от шага поперечных и пролета продольных стен (до 4.5; 7,2 и 15 м) различаются три группы конструкций плит.

Плиты первой группы производятся, как правило, сплошными, размером «на комнату», с отпиранием по трем или четырем сторонам, толщиной до 120 мм. Изготовлены из конструктивного или легкого бетона с ненапряженным армированием.

Плиты второй группы являются многопустотными, сплошными и шатровыми размером «на комнату», и опираются по трем или четырем сторонам или образуют замоноличенные настилы, а многопустотные и сплошные плиты шириной до 2,4м опираются по двум коротким сторонам. Плиты второй группы формуются из конструктивного бетона марки не ниже М200 с напрягаемой электротермическим способом рабочей арматурой.

Плиты второй группы формуются из конструктивного бетона марки не ниже М200 с напрягаемой электротермическим способом рабочей арматурой.

В настоящее время, в кирпичных и блочных домах наибольшее распространение получили многопустотные плиты толщиной 220 мм.

Сплошные плиты толщиной 160 мм дороже, но их монтаж значительно менее трудоемок в целом, включая устройство полов. Они широко применяются в панельных полносборных зданиях.

Шатровые плиты с толщиной полки 70 мм и высотой ребер 300 мм позволяют снизить высоту перекрытия на 100—150 мм, но ребрами фиксируют размеры помещений, препятствуя свободной компоновке плана. В связи с этим, их применение в панельных зданиях сокращается.

К третьей группе относят плиты ТТ-образного сечений, шириной 3м. с высотой ребер до 600 мм, опирающиеся в их торцах. Они формуются из конструктивного бетона марки М300, М400 и армируются в растянутой зоне высокопрочной проволочной арматурой, напрягаемой механическим способом. Эти плиты перекрытий применяются в отдельных случаях при возведении общественных зданий.

Эти плиты перекрытий применяются в отдельных случаях при возведении общественных зданий.

Железобетонные сплошные плиты перекрытий толщиной 120 и 160 мм

Плиты перекрытий железобетонные сплошные для жилых зданий с «малым» от 2,7 м и «большим» шагом – до 6,3 м способные воспринимать поверхностную нагрузку в 3 кН/м2 соответствуют сериям типовых проектов.

Толщина плиты номинальным пролетом 2.7 м – 120 мм, 6.3 м – 160 мм. Масса сплошных плит до 10 т. Плиты, примыкающие к лестничным клеткам, увеличиваются со стороны опорной грани для заполнения платформенного стыка на 70 мм.

Армирование сплошных железобетонных плит перекрытий происходит сварными блоками, которые устанавливаются в кассету собранными для формования, включая пет¬левые выпуски, закладные детали и пространственные каркасы-фиксаторы. Арматурные элементы соединяются в пространственный блок контактной электросваркой. Проектное положение арматурного блока в кассетном отсеке в процессе бетонирования обеспечивается пространственными и плоскими каркасами-фиксаторами.

Формуются плиты из бетона марки М200. Плиты толщиной 160 мм обеспечивают достаточную звукоизоляцию междуэтажных перекрытий. В плитах толщиной 120 мм дополнительные меры по звукоизоляции предусматриваются в конструкции полов.

Диаметр каналов для скрытой сменяемой электропроводки 25 мм. Схема каналов зависят от планировки квартир.

Жесткость диска перекрытия обеспечивается путем сварки расположенных на боковых гранях арматурных выпусков. замоноличивания швов цементным раствором марки М100 и образования растворной шпонки в плитах толщиной 160 мм. Проектное положение плит контролируется фиксаторами в несущих стенах.

Рис1. Сплошные железобетонные плиты перекрытий.

Железобетонные плиты перекрытий с круглыми пустотами толщиной 220 мм

Плиты с круглыми пустотами с разбегом длин от 2,4 м до 7,2 м имеют модуль 0,3 м, ширина таких плит 1 м; 1.2 м; 1.5 м и 1. 8 м, высота 220 мм, формуются из бетона марки М200 по принятой на заводах изготовителях сборного железобетона конвейерной или поточно-агрегатной технологии производства. Пустотные плиты перекрытий армируются в растянутой зоне высокопрочной проволокой периодического профиля диаметром 5 мм с высаженными анкерными головками, по контурным плоскостям стальными каркасами из сварных сеток. Предварительное натяжение проволоки осуществляется электротермическим способом. Защитный слой рабочей арматуры составляет 20 мм с нижней части плиты, который обеспечивает требуемый предел огнестойкости.

8 м, высота 220 мм, формуются из бетона марки М200 по принятой на заводах изготовителях сборного железобетона конвейерной или поточно-агрегатной технологии производства. Пустотные плиты перекрытий армируются в растянутой зоне высокопрочной проволокой периодического профиля диаметром 5 мм с высаженными анкерными головками, по контурным плоскостям стальными каркасами из сварных сеток. Предварительное натяжение проволоки осуществляется электротермическим способом. Защитный слой рабочей арматуры составляет 20 мм с нижней части плиты, который обеспечивает требуемый предел огнестойкости.

Плиты рассчитаны на поверхностную нагрузку 4,5; 6; 8; 10 кН/м2 без учета собственного веса. При расчетных напряжениях в стене на уровне перекрытия до 1,7 МПа допускается применение плит без заделанного торца, при напряжениях больших чем 1,7 МПа открытые торцы необходимо заделывать на (заводе вкладышем из свежеотформованного и провибрированного бетона марки М200. Плиты поставляются с открытыми или утопленными в нишах плиты строповочными петлями. При монтаже перекрытия часть петель используется для крепления анкеров. В перекрытии отрытые петли отгибаются или срезаются. Глубина опирания плит не допускается менее 90 мм.

При монтаже перекрытия часть петель используется для крепления анкеров. В перекрытии отрытые петли отгибаются или срезаются. Глубина опирания плит не допускается менее 90 мм.

Рис2. Железобетонные плиты перекрытий с круглыми пустотами

Железобетонные плиты для лоджий, балконов и мест прохождения сантехнических стояков

Плиты перекрытий специального назначения отличаются от рядовых плит своими особенностями опирания и наличием дополнительных функциональных отверстий. К таким можно отнести плиты под балконы, лоджии, эркеры и санитарно-технические узлы.

Плиты с круглыми пустотами для перекрытия лоджий имеют по наружной грани консоль с закладными пластинами для крепления ограждений. В зданиях свыше пяти этажей могут быть предусмотрены устанавливаемые в лоджиях эвакуационные стремянки. Тогда в плитах поочередно справа и слева устраиваются люки размером в плане 0,6х0.6 м. Чтобы не ослабить сечение плиты, люк размещают в зону пустот. Плиты без люков имеют большее количество пустот.

Плиты без люков имеют большее количество пустот.

Шатровые плиты того же назначения позволяют несколько увеличить свободную высоту и ширину в лоджии. Они могут быть выполнены также с консолью, выходящей за плоскость наружной стены.

Плиты эркеров по своему положению в здании совмещают в себе несущие и ограждающие функции. Поэтому они выполняются из керамзитобетона. По форме такие плиты подразделяются на нижние, укладываемые в основание эркера, и междуэтажные, укладываемые в уровне вышележащих перекрытий. Нижняя плита имеет паз для дополнительного теплоизолирующего слоя. Обе плиты непосредственно развивают балку-перемычку и образуют ее выносную часть.

Связь плиты эркера со стеной и перекрытием осуществляется защемлением ее ребра, образующего балку-перемычку в кирпичной кладке стены, и установкой анкерных связей с уложенным на нее настилом.

В плитах с круглыми пустотами, укладываемых под санитарными узлами, предусматриваются ниши для пропуска водопроводных стояков с сохранением пробиваемой на месте нижней полки. При этом в обычно армированных плитах длиной до 3 м может быть сохранено полное количество пустот. Несущая способность напряженно-армированных плит длиной до 6,3 м компенсируется за счет изъятия одной-двух пустот.

При этом в обычно армированных плитах длиной до 3 м может быть сохранено полное количество пустот. Несущая способность напряженно-армированных плит длиной до 6,3 м компенсируется за счет изъятия одной-двух пустот.

Рис3. Железобетонные плиты для лоджий и балконов

Железобетонные и легкобетонные плиты и изделия для крыш

Для устройства чердачной крыши применяют облегченные ребристые железобетонные плиты П и ТТ-образного сечения. В зданиях и сооружениях с большим шагом поперечных несущих стен применяют железобетонные плиты П-образного сечения с несущими продольными ребрами высотой 300 мм и вспомогательными поперечными ребрами высотой 140мм. Толщина полки составляет 30мм. Плиты изготовляются длиной от 2.7 до 6.6 м с интервалом через 0,3 м (модулем), и имеют номинальную ширину 1,2 м, 1,5 м и только для длины 4,8 м – 3 м.

Наиболее ходовые размеры плит длиной 5,1-6.6 м и шириной по граням несущих ребер 1,2 и 1,5 м могут выполняться ТТ-образного сечения с одно или двусторонней консольной частью 0,3 м. При этом ширина полки доходит соответственно до 1,8 и 2,1 м.

При этом ширина полки доходит соответственно до 1,8 и 2,1 м.

Отверстия для пропуска вентиляционных блоков располагаются вне несущих ребер.

В зданиях с продольными несущими стенами при крышах с наружным водостоком плиты имеют карниз; крыши, устроенные с внутренним водостоком, имеют перепад полки для устройства ендовы. Заглубленная ендова способствует стоку воды к воронкам внутренних водостоков.

Рис 4. Железобетонные П-образные плиты перекрытий

Для перекрытия пролета до 6 м могут применяться ребристые плиты ТТ-образного сечения, номинальной шириной 1 м и 1,2 м. с несущими ребрами высотой 170 мм, расположенными на расстоянии 0,5 м и 0,6 м.

В зданиях с малым шагом поперечных несущих стен применяются железобетонные плиты П-образного сечения с несущими поперечными и окаймляющими продольными ребрами высотой 170 мм. Толщина полки 30 мм. Плиты изготовляются длиной от 5,1 м до 6,3 м, шириной 2,4-3,6 м, с интервалом через 0,3 м и могут быть развиты карнизной или ендовной частью в зависимости от устройства крыш.

Несущие ребра плит пролетом более 4 м армируются в растянутой зоне предварительно напряженной стержневой или высокопрочной проволочной арматурой, напрягаемой соответственно электротермическим и механическим способами. Марка бетона М200-М300. Плиты изготовляются по поточно-агрегатной или стендовой технологии.

В общественных зданиях с пролетами между несущими стенами 9 м, 12 м и 15 м применяются железобетонные плиты ТТ-образного сечения шириной 3м – рядовые и Т-образного сечения шириной 1,5 м – доборные, с высотой ребер соответственно 100 мм, 500 мм и 600 мм.

Эти плиты могут применяться в крышах (поверхностная нагрузка 4 кП/м2) и перекрытиях (поверхностная нагрузка 6 и 8 кН/м2). Армирование и изготовление аналогично описанному выше. Марка бетона М300 при поверхностной нагрузке 4 кН/м2 и М400 при 6-8 кН/м2.

В плитах, опирающихся на несущие стены или балки, ребра выступают за грани полки на 0,11 м. При опирании на нижние полки балок ребра отсечены заподлицо с гранями полки плиты.

Все типы плит одного пролета изготовляются в универсальной форме, оснащенной различными типами упоров под напрягаемую арматуру и продольной рассечкой, разделяющей ТТ-образное сечение на две половины.

Для устройства совмещеных крыш над зданиями с продольными несущими стенами изготовляются керамзитобетонные плиты с уклоном 1-2 % и высотой от 0,35 м. Длина плит позволяет перекрывать пролеты до 6 м. Ширина плит до 1,5 м назначается исходя из грузоподъемности монтажных кранов. В плитах шириной от 1,2 м может быть устроен люк размером 0,6х0,8 м для выхода на крышу, размещаемый у средней стены здания.

Плиты опираются на стены на глубину от 90 мм и крепятся к стенам и между собой анкеровкой за строповочные петли. Плиты армируются каркасами и сетками. В зоне восприятия опорных и монтажных (заделка петель) усилий укладывается дополнительная арматура. Боковые грани плит снабжены бороздками, образующими при заполнении пустот растворную шпонку.

Нижние – потолочные поверхности плит – подготавливаются под окраску; верхние – подкровельные – для защиты от увлажнения в период хранения покрываются битумными мастиками и могут быть оклеены одним слоем рубероида.

В зданиях высотой до пяти этажей с наружным водостоком применяются двухслойные плиты. В зависимости от расчетной температуры -250С и -300С плиты изготовляются соответственно минимальной высотой 0,37 ми 0,41 м и длиной, рассчитан¬ной на толщину наружных стен 0,51 м и 0,64 м.

В верхней зоне плит предусмотрены сквозные вентиляционные каналы. Они могут быть продольными цилиндрическими диаметром 60 мм, с шагом 165 мм, или поперечными призматическими треугольного сечения с шагом 250 мм, накрываемыми плоским асбестоцементным листом. В том и другом случае сеть каналов дополняется пустотами, образуемыми в стыках плит.

Вентиляция подкровельной зоны крыши препятствует образованию в толще копра ледяных линз и паровых мешков при повышенной влажности помещений.

Двухслойные плиты изготовляются с верхним слоем из керамзитобетона марки М50, плотностью 900 кг/м3 и нижним слоем из керамзитобетона марки М150, плотностью 1600 кг/м3 или из конструктивного бетона марки М200. Однослойные плиты той же конфигурации могут быть изготовлены из керамзитобетона марки М75. Карнизная часть плиты выносом до 750 мм выполняется из бетона, применяемого в нижнем слое. К заложенным в карниз деревянный пробкам прибиваются стальные костыли, огибаемые листами слива.

Однослойные плиты той же конфигурации могут быть изготовлены из керамзитобетона марки М75. Карнизная часть плиты выносом до 750 мм выполняется из бетона, применяемого в нижнем слое. К заложенным в карниз деревянный пробкам прибиваются стальные костыли, огибаемые листами слива.

Карнизные вкладыши устанавливаются за прорезающими крышу вентиляционными трубами. Их устойчивость в настиле обеспечивается монтажными креплениями, а затем сваркой страховочных петель.

Однослойные керамзитобетонные плиты без вентиляционных каналов предназначены для устройства крыш с внутренним водостоком. Плиты изготовляются из керамзитобетона марки М75, плотностью 1000-1200 кг/м3. Минимальная толщина плит (0,35 м; 0,40 м и 0,45 м) назначается в зависимости от расчетной температуры наружного воздуха и режима эксплуатации здания. Плиты применяются для покрытий помещений с нормальным влажностным режимом, не требующих вентиляции подкровельной зоны.

Рис. 5. Кубические образцы из керамзитобетона и 1,6% базальтового волокна при испытаниях на прочность на сжатие | Рисунок 6 . | Рисунок 7.Образцы прямоугольной призмы из керамзитобетона с 1,6% базальтовой фибры для испытаний на прочность на изгиб | Рис. | Рис. 9. Результаты прочности на сжатие образцов бетонных кубов с содержание базальтовой фибры от 0 до 1,6% | Рис. 10. Результаты прочности на изгиб бетонных прямоугольных призматических образцов с содержанием базальтового волокна от 0 до 1% | Рисунок 11. Результаты испытаний на водопоглощение для керамзитобетона и обычные образцы бетона. Где: (a) кубический образец для испытания на прочность на сжатие, и (b) = образец с прямоугольной призмой для определения прочности на изгиб | Рис. 12. Вес образцов куба, погруженных в воду на 96 часов после периода отверждения на 28 день | Рис. 13. Плотность образцов куба, погруженных в дистиллированный раствор. вода в течение 96 часов после периода отверждения на 28 день |

Панели перекрытий из легкого бетона

[1] URL: www.Лиастроп. cz.

[2] ČSN EN 1990 Еврокод: Основы проектирования конструкций.

[3]

ČSN EN 1991-1-1 Еврокод 1: Воздействие на конструкции — Часть 1-1: Общие воздействия — Плотность, собственный вес, действующие нагрузки на здания.

[4] CSN EN 1992-1-1 Еврокод 2: Проектирование бетонных конструкций — Часть 1-1: Общие правила и правила для зданий.

[5] CSN EN 13369 Общие правила для сборных железобетонных изделий.

[6]

CSN EN 13747 Сборные железобетонные изделия. Плиты перекрытий для систем перекрытий.

Плиты перекрытий для систем перекрытий.

[7] ČSN EN 13670 Изготовление бетонных конструкций.

[8] CSN 73 0532 Акустика. Оценка звукоизоляции в строительстве и сооружениях. Требования.

[9]

ДНС 73 0540-1 Тепловая защита зданий — Часть 1: Терминология.

[10] ДНС 73 0540-2 Тепловая защита зданий — Часть 2: Требования.

[11] ЧСН 73 0540-2 Тепловая защита зданий — Часть 3: Расчетные величины.

[12]

ЧСН 73 0540-4 Тепловая защита зданий — Часть 4: Методы расчета.

[13] Hladík a Chalivopulos s.р. о .: Конструкционный расчет сборных плит перекрытия сплошного сечения из легкого бетона.

[14] Hladík a Chalivopulos s.р. о .: Конструктивный расчет сборных плит перекрытия из легкого бетона для систем перекрытий.

[15]

Pavus a. с .: Свидетельство о классификации огнестойкости No.ПК2-03-10-004-С-0 Несущие перекрытия и кровли с противопожарной функцией по + A1: 2010 Статья 7. 3. 3.

с .: Свидетельство о классификации огнестойкости No.ПК2-03-10-004-С-0 Несущие перекрытия и кровли с противопожарной функцией по + A1: 2010 Статья 7. 3. 3.

[16] Свидетельство об испытании №397/10 Определение коэффициента теплопроводности легкого бетона с легким заполнителем Лиапор в стабилизированном состоянии. Аккредитованная лаборатория UTHD FAST в Брно.

[17]

Зак, Дж. : Отчет № 09.09.1527 Расчет звукоизоляционных свойств плит перекрытия сплошного сечения из легкого бетона LC 25/28 D1. 6. ВУТ ФАСТ Брно (2009).

: Отчет № 09.09.1527 Расчет звукоизоляционных свойств плит перекрытия сплошного сечения из легкого бетона LC 25/28 D1. 6. ВУТ ФАСТ Брно (2009).

[18] Зак, Дж.: Отчет № 09/10 / Z1 Расчет звукоизоляционных свойств плит перекрытия сплошного сечения из легкого бетона LC 25/28 D1. 6. ВУТ ФАСТ Брно (2009).

[19]

Зак, Дж. : Отчет № 10/04/1592 Расчет звукоизоляционных и теплоизоляционных свойств филигранных полов. ВУТ БЫСТРО Брно (2010).

: Отчет № 10/04/1592 Расчет звукоизоляционных и теплоизоляционных свойств филигранных полов. ВУТ БЫСТРО Брно (2010).

[20] Губертова, М., Техническое руководство Система полов Лиастроп — основные данные для проектирования. Лиас Винтиржов, LSM, k. с. 1. Издание (2010 г.).

необходимых пропорций. Соотношение компонентов бетона марок М100, М200, М300

Керамзитобетон — строительный материал на основе керамзита. Воздушные гранулы получают термической обработкой глины. Благодаря хорошим теплоизоляционным характеристикам и небольшому весу для стяжки пола используют керамзитобетон.

Керамзитобетон — разновидность легкого бетона, предназначенная для теплоизоляции и строительства различных конструкций.

Этот материал имеет следующие преимущества:

- экологичность;

- устойчивость к горению и химическому воздействию;

- отсутствие коррозии; Сыпучесть

- , что позволяет нивелировать перепады на горизонтальных плоскостях;

- звукоизоляция;

- силы;

- прочность.

Состав керамзитобетона

В состав этого строительного материала входят следующие компоненты: цемент, песок, вода, керамзит.

Керамзитобетон для стяжки может выступать в роли гравия, щебня или песка. Гранулы овальной формы, среднего размера. Щебень — большие многогранные куски с острыми углами. Керамзитовый песок получают путем раскалывания крупных кусков материала на мелкие.

Для стяжки полов из керамзитобетона применяется гравий.Пропорции стяжки в классическом исполнении следующие: цемент

- — 1 часть;

- вода — 1 часть;

- песок — 3 части; Керамзит

- — 2 части.

После заливки пола из керамзитобетона поверхность потребуется обработать финишной стяжкой. Это нужно для того, чтобы выровнять пол.

Пропорции стяжки пола из керамзитобетона зависят от способа заливки: сухой или мокрый.Соотношение различных компонентов позволяет получать раствор разных марок.

Для получения керамзитобетона М150 пропорции цемента, песка и керамзита должны быть 1: 3,5: 5,7. Пропорции этих элементов для марки М300 будут 1: 1,9: 3,7; для марки М400 — 1: 1,2: 2,7.

На 1 квадратный метр стяжки толщиной 3 см потребуется 16 кг цемента и 50 кг песка.

Вернуться к содержанию

Заливка стяжки пола из керамзитобетона

Различают по способу заливки: влажная, полусухая и сухая стяжка.

Для мокрой стяжки пола требуются следующие пропорции компонентов:

- 1 часть цемента;

- 3 штуки песка;

- 4 части керамзита.

Это означает, что на 25 кг керамзита нужно брать 30 кг песчано-цементного раствора. В большую емкость насыпают керамзитовый гравий и добавляют небольшое количество воды. Гранулы должны некоторое время находиться под водой, чтобы она впиталась.

Затем в эту емкость добавляют цемент и песок, постоянно помешивая.Размешивать необходимо до тех пор, пока гранулы не приобретут цвет цемента, а сам раствор не приобретет вязкой сметаны подобной консистенции. В густой раствор добавьте немного воды.

Перед заливкой стяжки на бетон необходимо уложить гидроизоляцию, иначе керамзитобетон не наберет необходимой прочности. Сверху затопленный пол тоже нужно накрыть пленкой на 2-3 дня, чтобы влага не испарялась.

Затем необходимо провести чистовую стяжку, чтобы выровнять все неровности. Результат будет более эффективным, если пол отшлифовать перед окончательной заливкой.

Финишный слой должен быть не более 3 см. Для его приготовления потребуется цементный раствор, только без добавления щебня. Чтобы добиться ровной поверхности, необходимо соорудить новые маяки из металлических профилей высотой 27 мм. Далее заливается чистовая стяжка, разравнивая правилом.

Возможно одновременное выполнение двух слоев стяжки, что делает структуру более однородной.Метод выглядит следующим образом:

- На небольшом участке заливается керамзитобетон.

- На маяки устанавливается направляющий профиль.

- Сверху заливается чистовая стяжка, совмещая с маяками профиля.

- Начать заполнение следующего раздела.

Таким образом, область заполняется отдельными разделами.

На следующий день после окончательной заливки направляющие профили вынимаются, а свободные бороздки заполняются раствором.Контрольный замер ровности пола проводится лазерным уровнем.

Благодаря небольшому весу пол из керамзитобетона можно оборудовать даже на чердаке из деревянных балок. К тому же керамзитобетон дешевле цемента, что делает его более доступным в использовании.

Керамзитобетон — это тот же цементный раствор, который используется для заливки стяжки. Но поскольку в качестве крупного заполнителя используется не тяжелый щебень, а керамзитовые гранулы, то пол теплее.Керамзит достаточно хрупкий и не подходит для полноценного выравнивания активно эксплуатируемых поверхностей. Основное его предназначение — создать легкий тепло- и звукоизоляционный слой, который серьезно не увеличивает нагрузку на основание.

Для изготовления керамзитобетона своими руками потребуются керамзит размером 5-10 или 5-20 мм насыпной плотностью 600-700 кг / м3. Мелкий песок не так эффективен, но его применяют для мелкого литья до 30 мм. Крупные фракции часто используют для сухих и полусухих стяжек.Окончательный выбор зависит от нагрузок на будущий пол:

1. Наилучшие результаты демонстрируют смеси, в которых все размеры зерна от 5 до 40 мм присутствуют в равных пропорциях. В этом случае стяжка получается немного плотнее и тяжелее, но при этом достаточно прочной. При этом снижается расход цемента.

Наилучшие результаты демонстрируют смеси, в которых все размеры зерна от 5 до 40 мм присутствуют в равных пропорциях. В этом случае стяжка получается немного плотнее и тяжелее, но при этом достаточно прочной. При этом снижается расход цемента.

2. Для уменьшения нагрузки на перекрытия выбирают керамзит большего размера. Готовая стяжка большой толщины со временем может дать усадку, но только так можно выровнять серьезные перепады поверхности, достигающие 10-15 см.

3. При небольшой толщине бетона и необходимости избавиться от усадочных явлений вариант только один — мелкий керамзитовый песок.

Что касается цемента, то здесь экономить невозможно, так как только он зависит от того, насколько плотно прилегают гранулы керамзита друг к другу. Как минимум, это должна быть связка марки М400, но можно использовать и более дорогой ПК М500. Главное, чтобы портландцемент был без заменителей шлаков.

Повышенные требования предъявляются и к мелкозернистым заполнителям, так как они также способны влиять на прочностные характеристики керамзитобетона. Это обычный карьерный песок, но обязательно просеянный и промытый. Для уменьшения плотности стяжки и повышения ее теплоизоляционных свойств лучше выбирать более крупные фракции песка.

Это обычный карьерный песок, но обязательно просеянный и промытый. Для уменьшения плотности стяжки и повышения ее теплоизоляционных свойств лучше выбирать более крупные фракции песка.

Поскольку готовый раствор не обладает достаточной подвижностью (его характеристики соответствуют низшему классу П1), в него вводятся пластифицирующие добавки для улучшения удобоукладываемости смеси. Возможно использование воздухововлекающих модификаторов, таких как SDO, которые дополнительно порозируют цементную матрицу.Но дешевле и проще самостоятельно залить в бетономешалку жидкое мыло из расчета 50-100 мл на ведро ПК.

Пропорции для разных марок

Для определения масштабов работ потребуется измерить площадь помещения и рассчитать высоту будущего слоя керамзитобетона. Объем заполнения — это количество глиняного заполнителя в кубических метрах, от которого вы должны отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности — от 1000 до 1700 кг / м3 (хотя лучше использовать самые прочные покрытия для пола), в соответствии с этим пропорции для стяжки также изменятся.

| Плотность керамзитобетона, кг / м3 | Масса кубометра смеси, кг | ||

| Керамзит М700 | Цемент М400 | Песок | |

| 1500 | 560 | 430 | 420 |

| 1600 | 504 | 400 | 640 |

| 1700 | 434 | 380 | 830 |

При хорошем увлажнении керамзита для таких пропорций достаточно 140-200 литров воды на куб раствора.Если замачивание недостаточно эффективно, количество жидкости можно увеличить до 300 л / м3.

Традиционно строители используют упрощенную пропорцию для получения легкого бетона на заполнителях класса прочности М100, оптимального для самостоятельного изготовления «теплой» стяжки. Для этого берем 1 часть цемента:

- 3 часа песка;

- 4 часа керамзита;

- 1 ч воды.

При таких пропорциях можно даже приобрести цементный песок, где сыпучие материалы просто идут в соотношении 1: 3. Если стяжка нужна более крепкая, просто выбирают для нее другой рецепт приготовления:

Если стяжка нужна более крепкая, просто выбирают для нее другой рецепт приготовления:

| Керамзитобетон марки | Цемент | Песок | Керамзит |

| M150 | 1 | 3,5 | 5,7 |

| M200 | 2,4 | 4,8 | |

| M300 | 1,9 | 3,7 | |

| M400 | 1,2 | 2,7 |

При работе с цементом более высокой марки М500 и устройством стяжки в хозяйственных помещениях с эксплуатационными нагрузками не выше средних рекомендуется использовать следующее соотношение компонентов на куб керамзита:

- 295 кг цемента;

- 1186 кг крупного песка;

- 206 литров воды.

Легкие стяжки готовят из керамзита плотностью 200-300 кг / м3 без добавления песка. Здесь нужно приготовить раствор со следующим соотношением:

- 720-1080 кг гранул керамзита;

- 250-375 кг цемента;

- на 100-225 литров воды.

Сначала в емкость заливается керамзит. Перед этим гранулы необходимо замочить в воде, чтобы они пропитались влагой, а затем не вытягивали ее из бетона.Добавив еще немного жидкости, в корыто или барабан миксера насыпают песчаный цемент, тщательно перемешивая раствор. При правильно подобранных пропорциях керамзитобетона все гранулы в процессе изготовления должны приобретать одинаковый серый цвет — без коричневых пятен.

Если смесь кажется недостаточно текучей, можно добавить в нее еще немного воды. При избытке влаги не следует заливать сухие компоненты, так как это не позволит перемешать их до однородности и ухудшит качество керамзитобетона, нарушив соотношение цемента.В этом случае лучше дать немного настояться, а потом еще раз перемешать.

Готовить нужно быстро и без промедления. Как только гранулы полностью покроются цементным раствором, состав необходимо сразу же вылить на основание, разравнивая его по установленным маякам. Раствор с керамзитом схватывается быстрее обычного бетона, но уже через неделю по такому полу можно будет свободно передвигаться. Окончательный набор прочности наступает через 28 дней.

Раствор с керамзитом схватывается быстрее обычного бетона, но уже через неделю по такому полу можно будет свободно передвигаться. Окончательный набор прочности наступает через 28 дней.

Особенности работы с керамзитобетоном

Перед заливкой обязательно уложить на пол гидроизоляцию или промазать ее и нижнюю часть стен битумной мастикой. В противном случае влага будет впитываться в основание, не позволяя цементу набрать необходимую прочность. Такая заливка получится немонолитной и очень хрупкой — под нагрузкой и пылью будет расползаться. Также по периметру комнаты обязательно закрепить демпферную ленту для компенсации теплового расширения.По окончании работ стяжка из керамзитобетона потребует дополнительной защиты от испарения влаги. Для этого сверху накройте ее пленкой, которую можно будет снять через пару дней.

Готовый слой «теплого» бетона требует окончательного выравнивания — желательно с предварительной шлифовкой. Сверху заливается обычным песчано-цементным раствором толщиной не более 30 мм (без добавления щебня). Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания.Финишную заливку выполняют по маякам, тщательно разравнивая смесь правилом. На следующий день планки аккуратно снимают, а оставшиеся следы заделывают свежим составом.

Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания.Финишную заливку выполняют по маякам, тщательно разравнивая смесь правилом. На следующий день планки аккуратно снимают, а оставшиеся следы заделывают свежим составом.

Полусухая стяжка — еще один вариант утепления и выравнивания пола с помощью керамзита, позволяющий обрабатывать небольшие участки друг за другом. В этом случае на подготовленное основание с установленными маячками насыпают сухие гранулы керамзита — на такую высоту, чтобы 20 мм профиля маяка оставались непокрытыми.Сверху заливают жидким цементным раствором (молоком) и утрамбовывают, склеивая зерна керамзита. Через день-два поверхность заливается финишной стяжкой — подготовка бетона к ней ничем не отличается от уже рассмотренного «мокрого» метода.

Итак, чтобы информация подтверждается протоколами испытаний ведущих производителей полистиролбетона, я сделал для себя вывод и написал в конце комментария. ВОДОСТОЙКОСТЬ и ГИГРОСКОПИЧНОСТЬ Это важнейшее свойство любого строительного материала, особенно в помещениях с повышенной влажностью.Чем выше влагостойкость материала, тем он прочнее, устойчивее и теплее. Полистиролбетон впитывает не более 6% влаги из атмосферы; он может находиться на открытом воздухе практически неограниченное время. ПРОЧНОСТЬ Благодаря сверхпрочной цементно-полистирольной матрице полистиролбетон имеет уникальные прочностные характеристики. Этот материал настолько прочен, что падение с высоты пятиэтажного дома не нанесет блоку значительных повреждений. ОГНЕСТОЙКОСТЬ Полистиролбетон не горит, он способен выдерживать огромные температуры, вызванные огнем, благодаря своему уникальному коэффициенту теплопроводности, не позволяет теплу проникать глубоко в стену.Класс воспламеняемости НГ. Класс огнестойкости EI180. ДОЛГОВЕЧНОСТЬ Срок службы дома из полистиролбетона не менее 100 лет. С годами прочность пенополистиролбетона только увеличивается. МОРОЗОСТОЙКОСТЬ. Испытания на морозостойкость и амплитуду колебаний температуры от + 75 ° С до — 30 ° С проводились в 150 циклах замораживания-оттаивания без потери целостности и теплоизоляции.

ВОДОСТОЙКОСТЬ и ГИГРОСКОПИЧНОСТЬ Это важнейшее свойство любого строительного материала, особенно в помещениях с повышенной влажностью.Чем выше влагостойкость материала, тем он прочнее, устойчивее и теплее. Полистиролбетон впитывает не более 6% влаги из атмосферы; он может находиться на открытом воздухе практически неограниченное время. ПРОЧНОСТЬ Благодаря сверхпрочной цементно-полистирольной матрице полистиролбетон имеет уникальные прочностные характеристики. Этот материал настолько прочен, что падение с высоты пятиэтажного дома не нанесет блоку значительных повреждений. ОГНЕСТОЙКОСТЬ Полистиролбетон не горит, он способен выдерживать огромные температуры, вызванные огнем, благодаря своему уникальному коэффициенту теплопроводности, не позволяет теплу проникать глубоко в стену.Класс воспламеняемости НГ. Класс огнестойкости EI180. ДОЛГОВЕЧНОСТЬ Срок службы дома из полистиролбетона не менее 100 лет. С годами прочность пенополистиролбетона только увеличивается. МОРОЗОСТОЙКОСТЬ. Испытания на морозостойкость и амплитуду колебаний температуры от + 75 ° С до — 30 ° С проводились в 150 циклах замораживания-оттаивания без потери целостности и теплоизоляции. ТЕПЛОИЗОЛЯЦИЯ Давно признано, что пенополистирол (пенопласт) — лучший теплоизолятор в мире, он даже теплее дерева! Дом из полистиролбетона не требует утепления: летом здесь прохладно, а зимой тепло.ШУМОИЗОЛЯЦИЯ Полистиролбетон обеспечивает наилучшее поглощение шума, 18-20 см поглощает звук до 70 децибел. Следовательно, в доме из полистиролбетона особый комфорт: не беспокоят шумы с улицы и изнутри из соседних комнат и санузлов. ЭКОНОМИЧНОСТЬ Стоимость квадратного метра готовой стены дешевле других материалов. Стены из полистиролбетона за счет высокой степени сохранности тепла можно возводить на 25% тоньше, чем из альтернативных материалов (пенобетон и пенобетон), и в 4 раза тоньше, чем из кирпича.Экономия на толщине стенок приводит к общей экономии на конструкции коробки (фундамент, крыша и стены) до 50%. В этом случае качество дома будет еще выше, а сам дом теплее. СЕЙСМИЧЕСКАЯ УСТОЙЧИВОСТЬ Сейсмостойкость 9-12 баллов. Полистиролбетон обладает не только прочностью на сжатие, но и высочайшей прочностью на растяжение и изгиб.

ТЕПЛОИЗОЛЯЦИЯ Давно признано, что пенополистирол (пенопласт) — лучший теплоизолятор в мире, он даже теплее дерева! Дом из полистиролбетона не требует утепления: летом здесь прохладно, а зимой тепло.ШУМОИЗОЛЯЦИЯ Полистиролбетон обеспечивает наилучшее поглощение шума, 18-20 см поглощает звук до 70 децибел. Следовательно, в доме из полистиролбетона особый комфорт: не беспокоят шумы с улицы и изнутри из соседних комнат и санузлов. ЭКОНОМИЧНОСТЬ Стоимость квадратного метра готовой стены дешевле других материалов. Стены из полистиролбетона за счет высокой степени сохранности тепла можно возводить на 25% тоньше, чем из альтернативных материалов (пенобетон и пенобетон), и в 4 раза тоньше, чем из кирпича.Экономия на толщине стенок приводит к общей экономии на конструкции коробки (фундамент, крыша и стены) до 50%. В этом случае качество дома будет еще выше, а сам дом теплее. СЕЙСМИЧЕСКАЯ УСТОЙЧИВОСТЬ Сейсмостойкость 9-12 баллов. Полистиролбетон обладает не только прочностью на сжатие, но и высочайшей прочностью на растяжение и изгиб. Поэтому пенополистиролбетон считается самым надежным и сейсмостойким материалом. ЛЕГКОСТЬ Большой блок 200x300x600 мм не превышает веса 17 кг, что облегчает работу каменщика и сокращает время на кладку стен: он заменяет 20 кирпичей по объему, а по весу почти в три раза легче.АНТИСЕПТИЧНОСТЬ Добавка, используемая при производстве полистиролбетона, не позволяет насекомым, грызунам проникать в стены, препятствует образованию плесени и грибка, негативно влияющих на здоровье. РАЗРЕШЕНИЕ НА ПАРОВ Стены из полистиролбетона «дышат» так же, как стены из дерева, и для них нет опасности образования конденсата и переувлажнения. Это обеспечивает комфортную среду в домах из полистиролбетона. ПЛАСТИЧНОСТЬ. Пластичность — единственный материал из ячеистого бетона, позволяющий изготавливать перемычки окон и дверей, его прочность на изгиб составляет 50-60% от прочности на сжатие, для бетона этот показатель составляет 9-11%.УСТОЙЧИВОСТЬ К ТРЕЩИНЕ Полистиролбетон, благодаря своей эластичности, невероятно устойчив к растрескиванию.

Поэтому пенополистиролбетон считается самым надежным и сейсмостойким материалом. ЛЕГКОСТЬ Большой блок 200x300x600 мм не превышает веса 17 кг, что облегчает работу каменщика и сокращает время на кладку стен: он заменяет 20 кирпичей по объему, а по весу почти в три раза легче.АНТИСЕПТИЧНОСТЬ Добавка, используемая при производстве полистиролбетона, не позволяет насекомым, грызунам проникать в стены, препятствует образованию плесени и грибка, негативно влияющих на здоровье. РАЗРЕШЕНИЕ НА ПАРОВ Стены из полистиролбетона «дышат» так же, как стены из дерева, и для них нет опасности образования конденсата и переувлажнения. Это обеспечивает комфортную среду в домах из полистиролбетона. ПЛАСТИЧНОСТЬ. Пластичность — единственный материал из ячеистого бетона, позволяющий изготавливать перемычки окон и дверей, его прочность на изгиб составляет 50-60% от прочности на сжатие, для бетона этот показатель составляет 9-11%.УСТОЙЧИВОСТЬ К ТРЕЩИНЕ Полистиролбетон, благодаря своей эластичности, невероятно устойчив к растрескиванию. А это гарантирует долгую сохранность внутренней отделки и долговечность всего дома. ТЕХНОЛОГИЯ Высокая скорость возведения стеновых конструкций за счет легкости и удобной геометрии блоков. Легкость пиления и проточки, возможность придать строительному материалу любую геометрическую форму. ОКРУЖАЮЩАЯ СРЕДА Международный строительный кодекс (IRC) классифицирует полистирол как один из самых энергоэффективных и экологически чистых изоляционных материалов.Таким образом, пенополистиролбетон имеет массу неоспоримых преимуществ перед такими материалами, как керамзитобетон, автоклавный и неавтоклавный газобетон, пенобетон, арболит и др. Недостатки полистиролбетона проявляются только при неправильном выборе его марки и нарушение технологии кладки и подготовка к внутренней отделке. Можно со стопроцентной уверенностью сказать, что нет ни одного значимого преимущества у таких материалов, как газобетон и пенобетон перед полистиролбетоном.При этом полистиролбетон значительно превосходит их по ключевым характеристикам.

А это гарантирует долгую сохранность внутренней отделки и долговечность всего дома. ТЕХНОЛОГИЯ Высокая скорость возведения стеновых конструкций за счет легкости и удобной геометрии блоков. Легкость пиления и проточки, возможность придать строительному материалу любую геометрическую форму. ОКРУЖАЮЩАЯ СРЕДА Международный строительный кодекс (IRC) классифицирует полистирол как один из самых энергоэффективных и экологически чистых изоляционных материалов.Таким образом, пенополистиролбетон имеет массу неоспоримых преимуществ перед такими материалами, как керамзитобетон, автоклавный и неавтоклавный газобетон, пенобетон, арболит и др. Недостатки полистиролбетона проявляются только при неправильном выборе его марки и нарушение технологии кладки и подготовка к внутренней отделке. Можно со стопроцентной уверенностью сказать, что нет ни одного значимого преимущества у таких материалов, как газобетон и пенобетон перед полистиролбетоном.При этом полистиролбетон значительно превосходит их по ключевым характеристикам.

Широко применяемый в жилых домах, а также в многоэтажном строительстве, керамзитобетон завоевал популярность благодаря ряду преимуществ. Многие достоинства материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда входят низкий удельный вес, устойчивость к биологическим воздействиям, огнестойкость, долговечность, качественная гидро- и теплоизоляция.Таким образом, стяжка пола из керамзитобетона станет надежным основанием для любого напольного покрытия.

Но есть и отрицательные моменты, затрудняющие его самостоятельное использование. Например, время работы далеко не короткое, так как бетон требует дополнительной шлифовки для создания гладкой поверхности. Существует несколько видов стяжки из керамзита. Это может быть классический наполнитель, полусухой или сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, размер неровностей пола.

Рекомендуется для помещений с неровностями, для утепления полов первых этажей зданий. Одинаково хорошо подходит для внутреннего и наружного применения, для придания полу необходимого уклона, при установке системы теплого пола. В продаже есть варианты готовых строительных смесей на основе керамзита. Их использование целесообразно при высоких перепадах пола, до 30 см. Но даже такое решение можно принять самостоятельно.

Одинаково хорошо подходит для внутреннего и наружного применения, для придания полу необходимого уклона, при установке системы теплого пола. В продаже есть варианты готовых строительных смесей на основе керамзита. Их использование целесообразно при высоких перепадах пола, до 30 см. Но даже такое решение можно принять самостоятельно.

Пропорции стяжки

Требуемый состав подбирается в зависимости от характера поверхности.Соотношение материалов зависит от доли используемой стяжки из керамзита и ожидаемых нагрузок на основание. В классическом варианте заливки так называемым мокрым способом используется следующая пропорция цемента, воды, песка, керамзита — 1: 1: 3: 2. По массе при расходе керамзита 0,5. -0,7 м3, потребуется 1,3-1,5 тонны смеси песка и цемента.

Вариация пропорции компонентов позволяет изготавливать керамзитобетон различных марок.Таким образом, для М150 соотношение цемент-песок-керамзит составляет 1: 3,5: 5,7. Соответственно рецепт смеси с такими же компонентами для М300 выглядит так: 1: 1,9: 3,7. А для аналогичной марки бетона М400 — 1: 1,2: 2,7.

А для аналогичной марки бетона М400 — 1: 1,2: 2,7.

Сделать керамзитобетон своими руками совсем не сложно. В первую очередь нужно правильно выбрать керамзит. Это термически обработанная легкоплавкая глина. Материал доступен в нескольких типах:

- керамзитовый гравий — элементы правильной круглой формы;

- Щебень керамзитовый — неоформленные фракции крупных размеров;

- керамзитовый песок — мелко измельченный результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только щебень фракции 5-20. Более крупные используются полусухим или сухим способом. Керамзитовый песок делает тонкие стяжки толщиной менее 3 см более прочными и теплоемкими. По рекомендациям керамзит нужно заранее замочить в воде, чтобы частицы не всплыли. Благодаря гидрофильным свойствам материала его пористая структура быстро впитает достаточное количество воды.В результате получится гравийная масса без видимого скопления влаги.

Далее порциями добавляют соотношение песка и цемента при постоянном перемешивании. Так продолжается до тех пор, пока гранулы керамзита не приобретут цвет цемента. Весь процесс подготовки стяжки проще всего провести с помощью бетономешалки. При отсутствии последнего вполне подойдет любая вместительная металлическая емкость, способная вместить весь объем керамзитобетона.

Особое внимание стоит уделить выбору марки цемента для бетона.Для надежного сцепления и высокой удельной прочности она должна быть не ниже М400-М500. Карьерный песок для приготовления керамзитобетона промывают. Предварительно просеивают самостоятельно. Для достижения более высокой прочности, морозостойкости и долговечности стяжки многие специалисты рекомендуют добавлять пластификаторы. Пропорции добавки определяются производителем конкретного состава и указываются на упаковке. Помимо уже готового покупного раствора, пластификатор можно сделать своими руками, используя жидкое мыло или стиральный порошок.

Воду добавляют в пропорцию раствора для стяжки из расчета 200-300 литров на 1 м3. Пропорция зависит от влажности материалов. Здесь главное добиться желаемой консистенции, чтобы смесь уверенно распрямлялась по правилу. В случае чрезмерного количества влаги получится редкий состав, в котором керамзит будет плавать, а также предотвращать образование ровной поверхности.

Пропорция зависит от влажности материалов. Здесь главное добиться желаемой консистенции, чтобы смесь уверенно распрямлялась по правилу. В случае чрезмерного количества влаги получится редкий состав, в котором керамзит будет плавать, а также предотвращать образование ровной поверхности.

Самостоятельная укладка смеси

Расход керамзитобетона зависит от необходимой толщины слоя и размера покрываемой площади пола.Минимальная толщина стяжки из керамзитобетона составляет 3 см, что является одним из существенных ее недостатков, особенно при наличии невысокой высоты потолка.

Перед использованием смеси рекомендуется установить гидроизоляционный материал и демпферную ленту. Это необходимо для предотвращения преждевременной потери влаги в основании, иначе монолит не успеет набраться прочности. Лента, в свою очередь, служит защитой от соприкосновения со стеной и предотвращает возможную термическую деформацию.

Раствор заливается на уровне между маяками из угла комнаты. Крупные неровности исправляются правилом. Из-за быстрого схватывания состава процесс необходимо проводить непрерывно и в короткие сроки. Стоит отметить значительно меньшее время схватывания стяжки из керамзитобетона по сравнению с бетоном. Через двое суток можно ходить по затвердевшей стяжке.

Крупные неровности исправляются правилом. Из-за быстрого схватывания состава процесс необходимо проводить непрерывно и в короткие сроки. Стоит отметить значительно меньшее время схватывания стяжки из керамзитобетона по сравнению с бетоном. Через двое суток можно ходить по затвердевшей стяжке.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому рекомендуется перед отделкой немного отшлифовать основание.Далее для окончательного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты применяют более простой и менее трудоемкий способ выравнивания пола с помощью керамзита. Готовить раствор не нужно. Сухая фракция керамзитового гравия или щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Тогда можно сразу приступить к заливке выравнивающего слоя бетона. Иногда керамзит дополнительно проливают цементным молоком.

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в том числе керамзитобетона. Этот вид бетона соответствует всем нормам ГОСТ 6133–99 и является незаменимым решением при возведении любых зданий. Пропорции керамзитобетона для блоков предполагают введение керамзита, а не щебня.

Этот вид бетона соответствует всем нормам ГОСТ 6133–99 и является незаменимым решением при возведении любых зданий. Пропорции керамзитобетона для блоков предполагают введение керамзита, а не щебня.

Описание и характеристики

Материал отличается малым весом и отличными эксплуатационными характеристиками, характерными для бетонных конструкций.Благодаря невысокой теплопроводности может использоваться для обустройства стеновых конструкций и полов.

Характеристики керамзитобетонных блоков следующие:

- Прочность — 35-150 кг на кубический сантиметр.

- Плотность — 700-1500 кг на кубометр.

- Теплопроводность — 0,15-0,45 Вт / мГрад.

- Морозостойкость — 50-200 циклов.

- Усадка — 0% мм / м.

- Влагопоглощение — 50%.

При изготовлении керамзитобетона своими руками пропорции подбираются с учетом необходимой консистенции и характеристик постройки.Для создания блоков разной плотности необходимо правильно рассчитать соотношение пластификатора, придающего составу упругие свойства, а также других компонентов, определяющих ряд ключевых характеристик керамзитобетона.

Внешне керамзитобетон отличается ячеистой структурой с разным размером пор (это определяется режимом обжига основного заполнителя). В зависимости от пористости можно выделить три типа материала: крупнопористый, пористый, а также плотный.

Что касается эксплуатационных свойств и преимуществ, то они напрямую зависят от однородности структуры бетонной смеси. Стандартные показатели прочности определяются правильно подобранным соотношением керамзитового гравия с мелкой и крупной фракциями. Если материал будет использоваться как основа для возведения конструкций, его необходимо дополнительно оснастить арматурой, которая повысит ее прочность.

В большинстве случаев керамзитобетон используется для формирования ограждающих и теплоизоляционных слоев в многослойных строительных опалубках.Характеристики и удобство использования конечной рецептуры зависят от выбранных пропорций и правильного соотношения компонентов. Важно понимать, что рецептура керамзитобетона для плит перекрытия и строительных блоков существенно отличается.

При укладке стяжки следует учитывать тип поверхности, так как от нее зависит состав смеси. Оптимальная пропорция для изготовления стяжки высотой 30 мм на 1 м² такая: 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Достоинства и недостатки стяжки

Стяжки из керамзитобетона гарантируют высокую надежность основания пола, а также его устойчивость к влаге, воздуху и отрицательным температурам. Среди ключевых достоинств конструкции следует выделить следующие моменты:

Но, помимо плюсов, у керамзитобетонной стяжки есть и свои недостатки. В первую очередь, это значительный подъем высоты пола, а также необходимость шлифовать поверхность пола после высыхания состава.

Технология производства

Технология производства керамзитобетонных блоков отличается простотой и доступностью, что делает ее особенно популярной среди широкого круга строителей. Такой материал можно использовать для возведения небольшого жилого или хозяйственного сооружения на даче или участка возле дома, возведения помещения на недостаточно хорошем грунте и многих других хозяйственных задач.

Высокая популярность технологии обусловлена прекрасными свойствами материала и доступной стоимостью производства.Сделать это без особых сложностей можно прямо на частной площадке, без использования сложного оборудования и помощи специалистов.

Блоки из керамзита могут быть как пустотелыми, так и цельными. Причем независимо от формы в их состав входит основной наполнитель — керамзитовый щебень. Сплошные конструкции востребованы для устройства фундамента и облицовки наружных стен, а пустотелые конструкции играют роль звукоизоляционной и теплоизоляционной перегородки между внутренней и внешней стенами здания.

При использовании пористой технологии возможно увеличение несущей способности фундамента и стеновых конструкций помещения. При этом основным преимуществом использования такого бетона является значительное снижение затрат на строительство, длительный срок службы изделия и небольшой вес керамзитобетона.

Состав и пропорции

Без сомнения, в настоящее время одним из самых востребованных строительных материалов является керамзитобетон. В состав на 1 м³ должны входить следующие компоненты:

В состав на 1 м³ должны входить следующие компоненты:

- Цементная смесь.

- Песок.

- Мелкозернистый керамзит, который создается на основе природного сырья.

- Вода без всяких примесей и химикатов. Следует учесть, что для разбавления смеси ни в коем случае нельзя использовать воду с кислотностью ниже pH 4. Также нельзя использовать морскую воду, так как это может привести к появлению белого налета.

Также в состав керамзитобетона (пропорции на 1 м³ рассчитываются заранее на строительной площадке) может входить несколько дополнительных добавок, таких как опилки, древесная зола и пластификаторы.

Чтобы будущая строительная смесь соответствовала всем требованиям, необходимо придерживаться следующих рекомендаций и правил:

- Повысить упругие свойства можно с помощью кварцевого песка.

- Чтобы будущий блок был влагостойким, в его состав нужно добавить керамзитовый гравий (без песка).

- Портландцемент под маркой М400 отличается прекрасными вяжущими свойствами, поэтому предпочтение лучше отдать именно этой модели.

- Цементная смесь положительно влияет на прочностные характеристики конструкции, однако при наличии этого компонента значительно увеличивается вес изделия.

- При условии, что будущий блок будет подвергаться термообработке, лучше использовать алитовый цемент.

Что касается плотности сырья, то она напрямую зависит от компонентов, которые вводятся в состав керамзитобетонных блоков. Пропорции для материала с нормальной плотностью подразумевают введение крупнозернистого керамзита.В большинстве случаев такие блоки используются для обустройства утеплительных перегородок.

При возведении несущих стеновых конструкций рекомендуется использовать мелкий керамзит. Слишком много мелких частиц сделает блок довольно тяжелым, поэтому специалисты рекомендуют искать «золотую середину», смешивая большие и маленькие «камни» для керамзитобетона. Пропорции на м³ определяются видом планируемых работ.

Перед тем, как приступить к созданию смеси, нужно внимательно изучить рецепт и обратить внимание на несколько рекомендаций. Это позволит избежать множества сложностей на разных этапах производства, а так же получить продукт высокого качества с лучшими характеристиками:

Это позволит избежать множества сложностей на разных этапах производства, а так же получить продукт высокого качества с лучшими характеристиками:

Убедиться, что смесь готова: для этого нужно зачерпнуть лопатой набить однородную массу и посмотреть, растекается она или нет. Если горка начинает растекаться по лопате, это говорит о том, что керамзитобетон слишком жидкий. Если консистенция стабильная и не сыпучая, значит, необходимое соотношение компонентов достигнуто.

В зависимости от конструктивных особенностей для изготовления керамзитовых блоков используются разные марки бетона:

- М50 — подходит для возведения перегородок.

- М75 — незаменимый элемент при возведении несущих стен промышленных и жилых зданий.

- М100 — применяются при строительстве малоэтажных помещений, утеплении ограждающих конструкций и устройстве монолитных плит перекрытий и стяжек.

- М150-200 — эта марка бетона используется для возведения несущих конструкций и изготовления стеновых блоков или панелей.

Материал отличается способностью выдерживать сильные перепады температур и химическое воздействие.

Материал отличается способностью выдерживать сильные перепады температур и химическое воздействие. - M200 — популярный состав для создания световых блоков и перекрытий. Преимущество материала — устойчивость к влаге и химическим веществам.

Смешанные керамзитобетонные блоки

Как было сказано выше, пропорции и рецепт керамзитобетонной смеси зависят от характеристик проекта, для которого они предназначены.Например, , если нужно изготавливать качественные блоки, лучше следовать следующему рецепту:

- Сначала смешивают одну часть цемента и 2-3 части песка.

- После получения однородной массы в консистенцию добавляют 0,9-1 часть воды.

- Затем состав снова перемешивают, и в него добавляют 5-6 частей керамзита.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно использовать Пескобетон.При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для КБ мокрой стяжки принято применять керамзитовый щебень в пропорции 0,5-0,6 м / 3 керамзита на 1,4-1,5 т песчано-цементного состава.

Для КБ мокрой стяжки принято применять керамзитовый щебень в пропорции 0,5-0,6 м / 3 керамзита на 1,4-1,5 т песчано-цементного состава.

Если стоит задача подготовить материалы для стеновых конструкций, то оптимальные пропорции будут выглядеть так:

- 1 часть цемента.

- 1.5 частей керамзитового песка крупностью до 5 мм.

- 1 часть мелкого керамзита.

Если вы хотите создать керамзитобетон для полов, лучше использовать такую замес: 1 часть цемента, 3 части песка, 1,5 части воды, 4-5 частей керамзита.

Типы заполнителей

В качестве заполнителей для керамзитобетона можно использовать различные компоненты. Помимо керамзита или керамзитового песка можно использовать кварцевый песок или более крупную добавку, в том числе гравий.В этом случае основой будет выступать керамзит.

Среди основных типов заполнителей:

- Гравий угловатой или округлой формы.

- Щебень неправильной угловатой формы с шероховатой поверхностью.

В зависимости от насыпной плотности различают 12 марок керамзита, а по прочности используют два вида (А и В). Изготовить блоки из керамзитобетона в домашних условиях намного проще, чем может показаться на первый взгляд. Главное, следовать приведенным выше рекомендациям, следовать пошаговой инструкции и не отклоняться от установленного рецепта.В этом случае конечное сырье будет максимально качественным, надежным и долговечным.

Понимание различных типов легкого бетона

Использование легкого бетона восходит к восемнадцатому веку, и по мере развития технологий строительства и строительства, использование легкого бетона как преимущества более легкого бетона с собственной грузоподъемностью стали очевидными.

В США легкий бетон стал более распространенным явлением примерно в 1930-х годах и продолжает обеспечивать преимущества для строительной и творческой отраслей, поскольку для использования в нем разрабатываются различные типы легких бетонов.Эти преимущества включают в себя не только вес, но и изоляционные свойства, шумоподавление и удобоукладываемость.

Хотя описание легкого бетона довольно простое — легкий бетон просто весит меньше из-за более низкой плотности заполнителей, чем стандартный бетон, и может варьироваться от 35 до 100 фунтов на кубический фут — быстро становится очевидным, что как с развитием технологий, так и с новыми из материалов, которые проходят испытания, не все из легкого бетона созданы равными.

Чем отличаются легкие бетоны

Реальная разница, и она может быть значительной, заключается в заполнителях, используемых для образования бетонной смеси.Они влияют не только на вес готовой продукции, но также часто определяют процесс или продукты, необходимые для успешной установки.

Бетон из натурального заполнителя низкой плотности

Большинство заполнителей с низкой плотностью имеют вулканическое происхождение и включают пемзу, туф, шлак и золу. Диатомит также используется в качестве заполнителя для легких бетонов. Преимущество этих типов заполнителей состоит в том, что они часто не требуют обработки, кроме дробления или просеивания.

Пемза является наиболее часто используемой и фактически представляет собой стекло, которое образуется, когда пенистые вулканические извержения быстро превращаются в породу. Иногда его подвергают термообработке для дополнительной прочности, поскольку он может иметь более высокие показатели абсорбции, если он не является структурно прочным в своей первоначальной форме. Также используются другие природные материалы, такие как перлит или вермикулит, хотя обычно они расширяются, быстро нагревая материал. Огарки как побочный продукт сгорания угля или кокса также иногда используются, но часто ограничены из-за химического присутствия соединений серы, которые могут исказить pH и характеристики бетона.

Обработанный или синтетический заполненный бетон

Для некоторых составов легкого бетона для образования заполнителя используются побочные продукты переработки или синтетический материал.

- Керамзит или глина — подготовленные сланцы или глинистые материалы нагреваются, что приводит к расширению материалов по мере расширения газов.

Другие материалы с более высокими температурами плавления иногда добавляют в качестве покрытий, чтобы избежать слипания материала во время смешивания или хранения.

Другие материалы с более высокими температурами плавления иногда добавляют в качестве покрытий, чтобы избежать слипания материала во время смешивания или хранения. - Вспученный шлак — при обработке паром или водой из доменного шлака также может быть получен приемлемый заполнитель для легких бетонов.

- Заполнители синтетических материалов — диапазон тестируемых и производимых синтетических заполнителей охватывает широкий спектр промышленных продуктов, от регенерированной летучей золы или нефтеносных песков до переработанных пластмасс, бумаги или стекла до таких продуктов, как пенополистирол. Очевидно, что прибавка в весе сильно различается от продукта к продукту, но потенциал «зеленого» использования побочных продуктов и переработанных материалов стал в центре внимания данного типа агрегатов.

Ячеистый или пенобетон

Этот тип легкого бетона является результатом не только продукта, но и технологического процесса. Его получают путем введения крошечных воздушных карманов в бетонную смесь. Это можно сделать с помощью химической реакции, производимой с использованием перекиси водорода или алюминиевого порошка в замесе, которая выделяет газ в бетоне. Когда бетон заливается, химическая реакция фактически расширяет бетон, который затем отверждается паром под высоким давлением, чтобы «закрепить» микровоздушные карманы. В другом методе используется предварительно смешанная пена, которую примешивают к суспензии для создания крошечных воздушных пустот в готовом бетоне.

Его получают путем введения крошечных воздушных карманов в бетонную смесь. Это можно сделать с помощью химической реакции, производимой с использованием перекиси водорода или алюминиевого порошка в замесе, которая выделяет газ в бетоне. Когда бетон заливается, химическая реакция фактически расширяет бетон, который затем отверждается паром под высоким давлением, чтобы «закрепить» микровоздушные карманы. В другом методе используется предварительно смешанная пена, которую примешивают к суспензии для создания крошечных воздушных пустот в готовом бетоне.

Высокоэффективный бетон

Высокоэффективный ячеистый бетон включает в себя «улучшение» бетона, чтобы обеспечить более длительные требования к времени укладки или особые свойства плотности, объема или характеристик в суровых или специализированных условиях. Обычно они включают не только использование заполнителей с низкой плотностью, но и дополнительных добавок для получения желаемых качеств готового бетона.

Из-за многочисленных возможных комбинаций заполнителей, добавок, процессов и конечных продуктов, «легкий бетон» как термин общей категории представляет собой широкий кругозор, который необходимо определять для каждой работы и полностью понимать для окончательной плотность, прочность на сжатие и производственные / монтажные требования для каждой конкретной смеси.

В тех случаях, когда легкие бетоны одинаковы

Для всех их различных составов все легкие бетоны одинаково нуждаются в точных испытаниях на влажность на этапах сушки или в последующих испытаниях, если есть подозрение на проникновение влаги. С таким количеством переменных, которые могут повлиять на окончательный график высыхания легкой бетонной плиты, только точные испытания на влажность могут дать зеленый свет для отделки или укладки пола.

Для легких бетонов единственное испытание на влажность бетона, разрешенное ASTM, — это испытание на относительную влажность (RH).Любые поверхностные испытания, включая испытания хлорида кальция (CaCl), испытания пластиковых листов или испытания вытяжных шкафов, оказались весьма проблематичными при измерении содержания влаги в легких бетонах. Фактически, тестирование CaCl было специально запрещено для легких бетонных конструкций.

Бесплатная загрузка — 4 причины, по которым ваш бетон вечно сохнет производительность бетона путем размещения датчика на 40% глубины плиты 1 — это расстояние, которое научно проверено и доказано, дает представление об окончательном уровне содержания влаги, если плита была герметизирована в этой точке.