«Производство чугуна. Виды и марки чугунов»

- 1

- Войти

- Зарегистрироваться / Создать сайт

Успейте получить инструменты учителя по летним ценам! Скидки до 50% на комплекты видеоуроков и электронных тетрадей.

СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Выбрать материалы

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Тест на знание сплавов чугуна, его свойств и видов.

Вопрос 1

1. Чугуном называется сплав железа с углеродом, где углерода содержится …

Варианты ответов

- А) до 2,14%.

- Б) от 2,14% до 6,67%.

- В) от 1% до 2%.

- Г) свыше 6,67%.

Вопрос 2

Чугун от стали отличается ….

Варианты ответов

- А) различным содержанием углерода.

- Б) прочностью.

- В) твёрдостью.

- Г) литейными свойствами.

Вопрос 3

Чугун выплавляют в….

Варианты ответов

- А) доменных печах.

- Б) мартеновских печах.

- В) кислородных конверторах.

- Г) электропечах.

Вопрос 4

Полезными примесями при производстве чугуна являются:

Варианты ответов

- А) сера и фосфор.

- Б) кремний и марганец.

- В) азот и водород.

Вопрос 5

Вредными примесями при производстве стали и чугуна являются:

Варианты ответов

- А) сера и фосфор.

- Б) кремний и марганец.

- Г) углерод и кислород.

- Д) все примеси вредные.

Вопрос 6

Сухой перегонкой угля при t=10000 С без доступа кислорода получают …

Варианты ответов

- А) ферросплавы.

- Б) обогащённые руды.

- В) кокс.

- Г) древесный уголь.

Вопрос 7

Сухой перегонкой древесины при t=400-5000 С без доступа кислорода получают…

Варианты ответов

- А) кокс.

- Б) древесный уголь.

- В) ферросплавы.

- Г) обогащённые руды.

Вопрос 8

Материалы, служащие для отделения от руды пустой породы и золы топлива, называются …

Варианты ответов

- А) флюсами.

- Б) ферросплавами.

- В) катализаторами.

- Г) модификаторами.

Вопрос 9

Передельный чугун в основном идёт на …

Варианты ответов

- А) производство литых заготовок.

- Б) переработку в сталь.

- В) добавки при производстве стали.

- Г) производство деталей машин.

Вопрос 10

Самым хрупким из всех чугунов является …

Варианты ответов

- А) серый.

- Б) ковкий.

- В) высокопрочный.

- Г) белый.

Пройти тест

Сохранить у себя:

© 2020, Бестолков Денис Александрович 2763

Лекция №3.

Железоуглеродистые сплавы

Железоуглеродистые сплавыЛекция №3. Железоуглеродистые сплавы

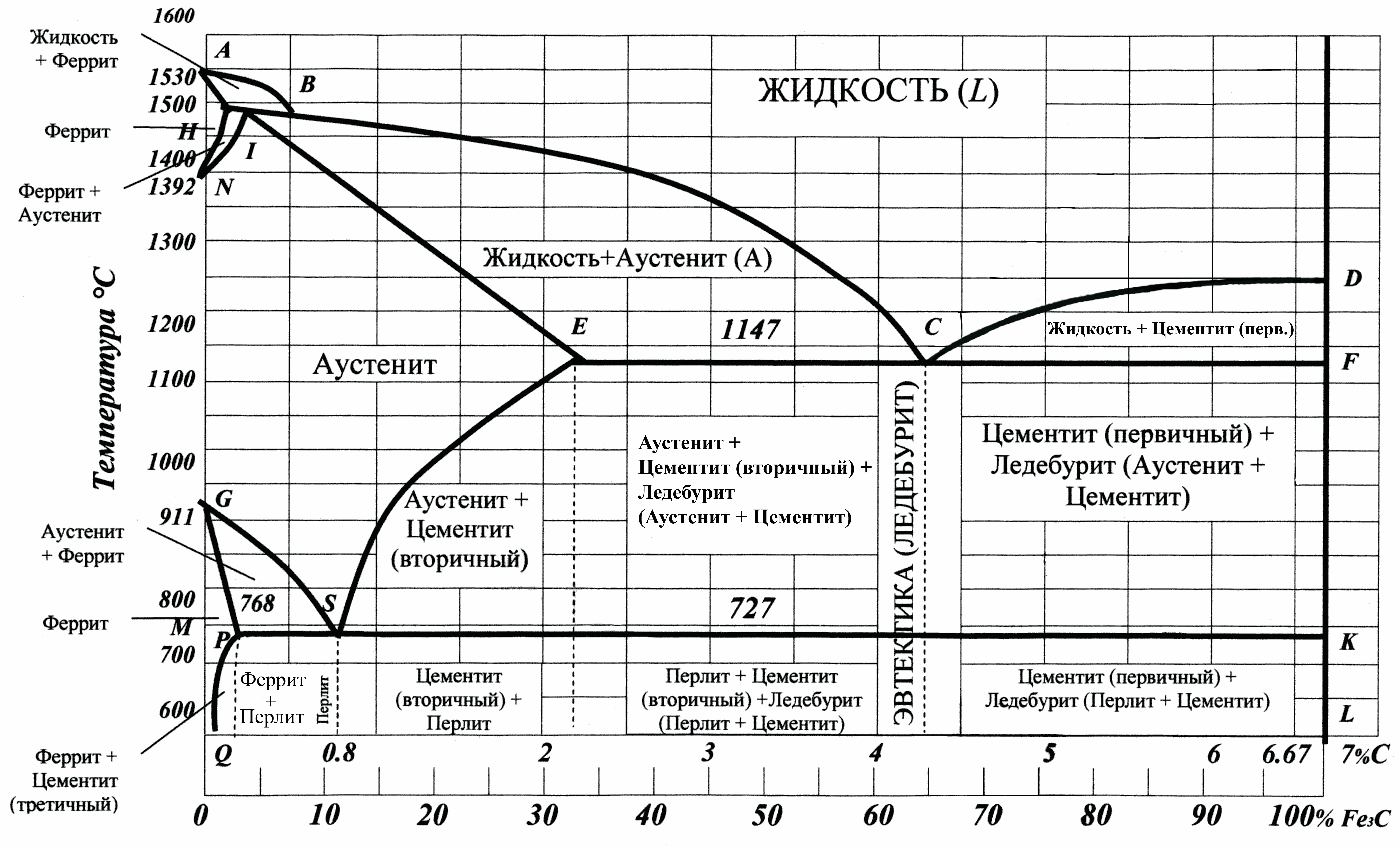

Сплавы железа с углеродом (стали и чугуны) являются наиболее распространенными материалами. Они называются черными металлами и составляют около 95% от производства металлов. Диаграмма состояния железоуглеродистых сплавов дает представление о строении сталей и чугунов.

3.1. Диаграмма состояния железо – углерод

Прежде чем рассматривать превращения в сплавах этой системы, рассмотрим свойства и строение компонентов и фаз системы, а также области их существования.

Компоненты системы Fe – C. Чистое железо (Fe) –

серебристо-белый полиморфный металл, с плотностью γ = 7,86г/см3,

атомный номер 26, атомный вес 55,85, температура плавления 1539°C, имеет

невысокую твердость HB80. При нагреве железо испытывает полиморфные превращения

(рис. 1.9) и имеет две полиморфные модификации Fe

Углерод (C) – неметаллический полиморфный элемент (графит и

алмаз), с плотностью 2,25 г/см3.

Фазы системы Fe – C. Все сплавы комбинируются из трех однофазных и двух двухфазных структурных составляющих.

Однофазные структурные составляющие. Феррит – твердый раствор внедрения углерода в Fα, обозначается Feα(C) – Ф. Максимальная растворимость углерода в феррите достигает 0,02% при 727°С и 0,006% при 20°С. Феррит — это белые по цвету кристаллы, по свойствам он близок к свойствам технически чистого железа. Область существования феррита – QPG.

Аустенит – твердый раствор внедрения углерода в Feγ. Его обозначают Feγ

(C) – A. Хорошо растворяет углерод, при t = 1147°С содержит 2,14% С, а при = 727°С – 0,8%С. Аустенит парамагнитная, пластичная фаза. Область аустенита NJESG.Цементит (Ц) – химическое соединение Fe3C- карбид

железа, образующийся при содержании углерода 6,67%. Температура плавления

1600°С. Имеет белый, блестящий цвет, хрупкий, твердый. Может быть первичный,

вторичный, третичный. Область цементита DFKL.

Область цементита DFKL.

Имеется еще жидкая фаза, располагающаяся выше линии ликвидус. Железо хорошо растворяет углерод, образуя однородную жидкую фазу – Ж.

Двухфазные структурные составляющие. Ледебурит – эвтектика системы Fe – Fe3C, представляет собой механическую смесь цементита и аустенита и содержит 4,3%С. Кристаллизуется при t = 1147°С, обозначается – Л. Эвтектическая реакция: ЖC↔ ЛC(АE

Перлит – эвтектоид системы Fe — Fe3C – механическая смесь, состоящая из мелких пластинок цементита в ферритной основе. Обозначается – П. Перлит образуется из однофазного раствора Feγ(С) при полиморфном превращении Feγ→ Feα при температуре t = 727°С и концентрации углерода 0,8%.

Feγ(C)0,8%→ Fe3C6,67% + Feα(C)0,025%

Железо, взаимодействуя с углеродом, образует

ряд химических соединений: Fe3C, Fe2C, FeC и др. Поскольку химическое соединение в диаграммах состояния может быть рассмотрено

как компонент, то диаграмму железо-углерод обычно изображают только до

содержания углерода 6,67%, при котором образуется карбид железа Fe 3C

(устойчивое химическое соединение). Поскольку практическое значение имеет

только эта часть диаграммы железо-углерод, то этот участок диаграммы называют диаграммой

состояния железо – цементит.

Поскольку химическое соединение в диаграммах состояния может быть рассмотрено

как компонент, то диаграмму железо-углерод обычно изображают только до

содержания углерода 6,67%, при котором образуется карбид железа Fe 3C

(устойчивое химическое соединение). Поскольку практическое значение имеет

только эта часть диаграммы железо-углерод, то этот участок диаграммы называют диаграммой

состояния железо – цементит.

Рис. 3.1. Диаграмма состояния железо – углерод (железо – цементит)

Линия ABCD является линией ликвидус (S), линия AHJECD- линией солидус (L) системы железо-цементит. По линии ECF, при t = 1147°С происходит эвтектическое превращение АE+ ЦF → ЛC, т. е. образуется эвтектика – ледебурит.

По линии PSK происходит эвтектоидное

превращение ФP + ЦK → ПS, то есть образуется эвтектоид

системы – перлит. К линии PSK аустенит подходит с концентрацией 0,8%С. Если

концентрация углерода меньше 0,8%, то по линии GS из аустенита выделяется

феррит, если больше – то по линии ES выделяется цементит вторичный – Ц

Если

концентрация углерода меньше 0,8%, то по линии GS из аустенита выделяется

феррит, если больше – то по линии ES выделяется цементит вторичный – Ц

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы Fe – Fe3C, т. е. критические точки, имеют условное обозначение. Все критические точки обозначаются буквой А. При нагреве к А добавляют букву «с», то есть Ас, а при охлаждении – «r», то есть Ar.

Первая критическая точка А1 лежит

на линии PSK (727°С) и соответствует превращению П ↔ А; А2 соответствует температуре 768°С – точка Кюри, А3— линия GS, по

которой происходит превращение Ф↔А, температура которого зависит от

концентрации углерода в сплаве, Аcm – линия SE – начало выделения ЦII.

Все сплавы системы Fe-Fe3C по структурному признаку делят на две большие группы: стали и чугуны.

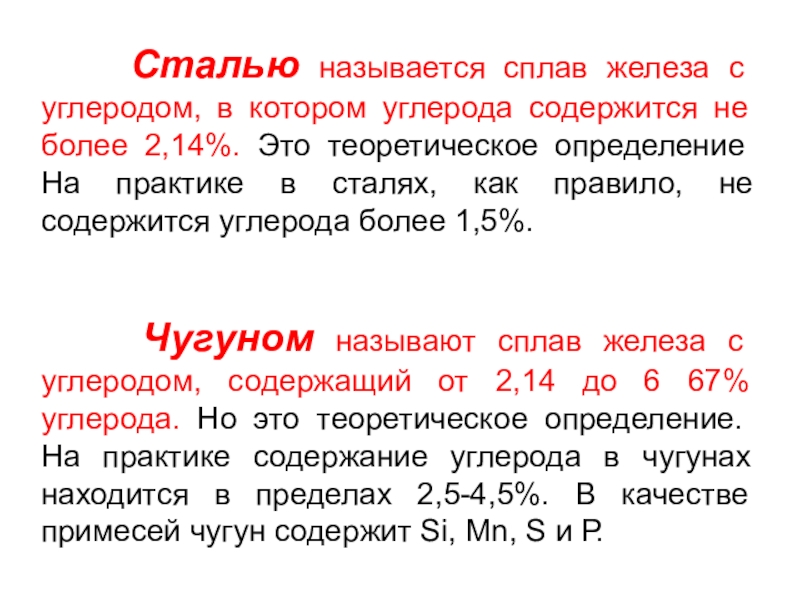

Углеродистыми сталями называют сплавы железа с углеродом до концентрации 2,14%С. Это теоретическое определение. На практике в сталях, как правило, не содержится углерода более 1,5%. Их подразделяют на: доэвтектоидные стали – (содержащие от 0,025% до 0,8%С, Ф + П), эвтектоидную – (0,8%С, П), заэвтектоидные – (0,8%…2,14%С, П + ЦII), рис. 3.2.

а б в

Рис. 3.2. Микроструктуры углеродистых сталей:

а – доэвтектоидная; б – эвтектоидная; в – заэвтектоидная

В доэвтектоидной стали феррит выявляется в микроструктуре в виде светлых полей, а перлит – в виде полей полосчатого (темного) строения (рис.3.2а), где общий светлый фон – феррит, а темные места – тени от выступающих цементитных пластин.

Количество перлита в структуре стали возрастает

пропорционально увеличению содержания углерода, это происходит до содержания

углерода 0,8%, когда он становится единственной структурной составляющей эвтектоидной

стали (рис. 3.2б).

3.2б).

Микроструктура заэвтектоидной стали состоит из перлита и цементита вторичного, который при медленном охлаждении выделяется в виде сетки по границам зерен перлита (рис. 3.2в).

Сплавы железа с углеродом, содержащие углерода больше 2,14% (до 6,67%), называют чугунами. Их подразделяют на доэвтектические (2,14%…4,3%С, П + ЦII+ Л(П + Ц)), эвтектический (4,3%С, Л(П + Ц)) и заэвтектические (4,3%С…6,67%С, ЦI+ Л(П + Ц)) (рис. 3.3).

а б в

Рис. 3.3. Микроструктуры чугунов:

а– доэвтектический; б – эвтектический; в – заэвтектический

Кроме этого выделяют технически чистое железо (до 0,025%С, Ф + ЦIII).

При охлаждении железоуглеродистых сплавов

углерод может не только химически взаимодействовать с железом, но и выделяться

в форме графита. Иначе говоря, жидкий раствор, феррит и аустенит могут

находиться в равновесии не только с цементитом, но и графитом, и тогда диаграмма

состояния будет железо – графит.

Цементит – фаза менее устойчивая, чем графит Г поэтому диаграмма Fe – Fe3C неустойчивая, метастабильная, а Fe – Г – устойчивая. Процесс образования графита носит название графитизация. Графитизация больше проявляется в правой части диаграммы и приводит к образованию половинчатых или серых чугунов, имеющих в своей структуре графит, в отличие от белых чугунов, содержащих в своей структуре только цементит.

3.2. Углерод и постоянные примеси в стали, их влияние на ее свойства

Фазовый состав любой стали в равновесном

состоянии – феррит + цементит. Количество цементита возрастает пропорционально

росту содержания углерода, и поскольку цементит – твердая, хрупкая фаза, то

повышаются прочностные свойства стали (до 0,9%С), твердость, снижаются

пластичность и ударная вязкость. С повышением содержания углерода ухудшаются

технологические свойства – падают свариваемость, обрабатываемость резанием,

деформируемость в горячем и холодном состоянии. На каждые 0,1% С повышается на

20°С порог хладноломкости. Кроме железа и углерода в стали всегда присутствует

постоянные примеси.

На каждые 0,1% С повышается на

20°С порог хладноломкости. Кроме железа и углерода в стали всегда присутствует

постоянные примеси.

К постоянным примесям относятся марганец – Mn, кремний – Si, сера – S, фосфор – P.

Кремний и марганец являются технологическими примесями и находятся в углеродистых сталях в количестве 0,35…0,40% и 0,5…0,8% соответственно. Раскисляя сталь, Si и Mn улучшают её свойства и являются полезными примесями. Растворяясь в феррите, Si и Mn упрочняют его, повышают предел упругости, причем Mn связывает серу и парализует ее вредное влияние.

Сера резко ухудшает свойства стали, выше допустимого предела (0,06%) способна образовывать с железом легкоплавкую эвтектику FeS + Fe и вызывать красноломкость.

Фосфор допускается до 0,045%, растворяясь в феррите, упрочняет его и охрупчивает при низких температурах – резко повышает порог хладноломкости. Сера и фосфор являются вредными примесями.

Кроме постоянных примесей в сплавах

железо-углерод имеются скрытые и случайные примеси.

К скрытым примесям относятся газы (O2, H2, N2), находящиеся в сталях в очень малых количествах. Эти примеси ухудшают пластичность стали.

Случайными называют примеси цветных металлов (Cu, Pb, Sn, Sb и др.), внесенные в сталь вместе с шихтовыми материалами.

3.3. Классификация и маркировка сталей

По химическому составу стали могут быть углеродистыми и легированными. Углеродистые содержат железо, углерод и примеси, а легированные содержат дополнительно легирующие элементы, введенные в сталь с целью изменения ее свойств.

По содержанию углерода углеродистые и легированные стали делят на низкоуглеродистые (до 0,25%С), среднеуглеродистые (0,25…0,7%С) и высокоуглеродистые (более 0,7%С).

По назначению различают стали конструкционные, идущие на изготовление конструкций, сооружений, деталей машин и инструментальные, идущие на изготовление различного инструмента.

По качеству конструкционные стали классифицируют на стали обыкновенного качества и

качественные. Качество стали определяется совокупностью свойств, определяемых

процессом производства, химическим составом, содержащим газов и вредных

примесей. В соответствии с ГОСТом стали обыкновенного качества должны содержать

не более 0,04% Р и 0,05% S, а качественные -не более 0,035%

Р и 0,04% S.

Качество стали определяется совокупностью свойств, определяемых

процессом производства, химическим составом, содержащим газов и вредных

примесей. В соответствии с ГОСТом стали обыкновенного качества должны содержать

не более 0,04% Р и 0,05% S, а качественные -не более 0,035%

Р и 0,04% S.

Инструментальные углеродистые стали могут быть качественные и высококачественные (Р, S ≤0,035%).

По раскислению – в зависимости от степени раскисления при выплавке стали могут быть спокойными (сп), полуспокойными (пс) и кипящими (кп), что и указывают в марке.

По выплавке – конверторные, мартеновские, электростали.

Углеродистые стали. Углеродистые конструкционные стали обыкновенного качества а зависимости от назначения и гарантируемых свойств делятся на три группы А, Б и В.

Стали группы А

имеют гарантируемые механические свойства. Они используются в состоянии

поставки без горячей обработки. Они маркируются буквами Ст. и цифрами,

обозначающими порядковый номер марки. Выпускается семь марок сталей этой

группы: Ст.0, Ст.1, Ст.2…Ст.6. В зависимости от раскисления ставятся буквы

«сп», «пс», «кп». Например, Ст.1сп, Ст.3кп, Ст.5пс. С

увеличением номера стали увеличивается содержание углерода (от 0,1 до 0,5% С,

исключение – Ст.0 ≈ 0,23% С).

Выпускается семь марок сталей этой

группы: Ст.0, Ст.1, Ст.2…Ст.6. В зависимости от раскисления ставятся буквы

«сп», «пс», «кп». Например, Ст.1сп, Ст.3кп, Ст.5пс. С

увеличением номера стали увеличивается содержание углерода (от 0,1 до 0,5% С,

исключение – Ст.0 ≈ 0,23% С).

Стали группы Б имеют гарантируемый химический состав. Эти стали подвергаются горячей обработке (ковке, сварке, термообработке, упрочнению ТМО и т. д.). При этом механические свойства не сохраняются, а химический состав важен для определения режима обработки. Они маркируются: БСт. 1… БСт.6.

Стали группы В имеют гарантируемые механические свойства и химический состав и используются, как и сталь группы Б. В марках этой стали на первое место ставится буква В: ВСт.1…ВСт.5. Углеродистая сталь обыкновенного качества – дешевая, ее выплавка составляет около 80 % всего производства углеродистых сталей.

Из сталей Ст.1, Ст.2, Ст. 3 группы А

изготавливают крепеж, балки и т.д., из Ст.1,Ст.2,Ст.3 групп Б, В – цементуемые

изделия, малонагруженные валы, детали машин, Ст. 4 – используют в судостроении, Ст.5,

Ст.6 – идут на изготовление средненагруженных деталей (валы, пружины, рессоры,

крепеж)

4 – используют в судостроении, Ст.5,

Ст.6 – идут на изготовление средненагруженных деталей (валы, пружины, рессоры,

крепеж)

Углеродистые качественные конструкционные стали маркируются двузначными цифрами, указывающими среднее содержание углерода в сотых долях процента и буквами, показывающими степень раскисления стали: сталь 08, сталь 10кп, сталь 20 и т. д. При содержании в стали 0,7- 1% Mn в марке стали добавляется буква Г: 15Г, 30Г, 65Г и т.д. Качественные стали поставляют по химическому составу и по механическим свойствам.

Низкоуглеродистые конструкционные стали это малопрочные, высокопластичные стали, используемые для изготовления малонагруженных и цементуемых деталей, работающих на износ: шестерни, валы, втулки, прокладки и т.д.

Среднеуглеродистые стали более прочные и менее пластичные. Из них изготавливают: шпиндели, штоки, шатуны.

Высокоуглеродистые стали прочные с упругими

свойствами, износостойкие. Из них изготавливают наиболее ответственные детали –

пружины, рессоры и т. д.

д.

Углеродистые инструментальные качественные стали маркируются буквой «У» и цифрой, обозначающей содержание углерода в десятых долях процента: У7, У8 …У13. В высококачественных сталях в конце марки ставится буква А – У7А.

Легированные стали. Легированной называют сталь, содержащую специально введенные в нее легирующие элементы с целью изменения строения и свойств. Легирующие элементы могут образовывать с железом твердые растворы – легированный феррит и легированный аустенит, и химическое соединение – легированный цементит или специальные карбиды.

Легированные стали классифицируются:

— по равновесной структуре: доэвтектоидные стали (с избыточным ферритом), эвтектоидные (перлитная структура) и заэвтектоидные (с избыточным карбидом) – эти стали составляют перлитный класс, ледебуритные, аустенитные, ферритные;

— по составу: никелевые, хромистые, хромоникелевые и т.д.;

— по назначению: конструкционные, инструментальные, с особыми свойствами;

— по количеству легирующих элементов: низколегированные стали до 5%, среднелегированные – 5…10%, высоколегированные – более 10% легирующих элементов;

— по качеству: качественные, высококачественные, особовысококачественные;

Маркируются

легированные стали с помощью букв и цифр, указывающих примерный химический

состав стали.

В конструкционных сталях первые две цифры в марке показывают среднее содержание углерода в сотых долях процента. Далее показывается содержание легирующих элементов. Каждый элемент обозначается своей буквой: Х- хром, Н – никель, Т – титан, Д – медь, Г – марганец, С – кремний, А – азот, К — кобальт, Р – бор, Ф – ванадий, М – молибден, В – вольфрам, Ю – алюминий.

Цифры после буквы указывают примерное содержание этого элемента в процентах. Буква А в конце обозначает, что сталь высококачественная, Ш — особовысококачественная.

В инструментальных сталях содержание углерода указывается одной цифрой и берется в десятых долях; если эта цифра отсутствует, то содержание углерода – более одного процента, легирующие элементы и их количество обозначают как обычно: 9ХС, ХВГ, ХВ5 . Например, сталь 9ХС содержит 0,9% С и примерно по одному проценту хрома и кремния.

Для некоторых групп сталей применяют другую маркировку.

3.4. Классификация и маркировка чугунов

Классификация и маркировка чугунов

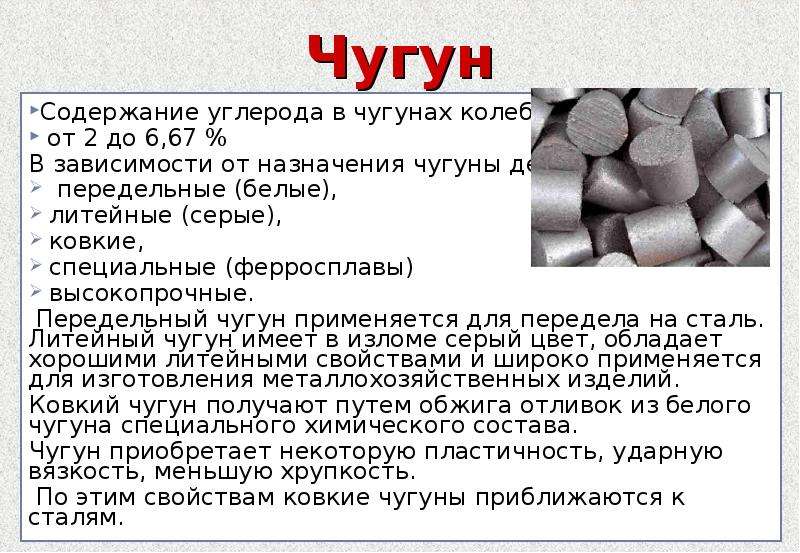

Чугуном называют железоуглеродистые сплавы, содержащие более 2,14%С. В практике машиностроения в большинстве случаев используют чугун с содержанием 2,5…4,0% С.

Чугуны классифицируются по назначению, степени графитизации или структуре, форме графита, микроструктуре металлической основы, химическому составу.

По назначению группы подразделяются на передельные (идут на переработку в сталь) и литейные (для изготовления отливок).

По структуре чугуны подразделяются на белый, серый и половинчатый, в зависимости от формы выделения С.

Белым называют чугун, в котором при нормальных условиях

весь углерод находится в связанном состоянии, главным образом в форме

цементита. На изломе у этого чугуна белый цвет и характерный металлический

блеск. Наличие большого количества высокотвердого цементита обусловливает

высокую хрупкость и плохую обработку резанием. Белый чугун в основном

перерабатывают в сталь или при помощи термообработки трансформируют в ковкий

чугун, иногда применяют как очень износостойкий материал.

Серым называют чугун, в котором весь углерод или большая его часть находятся в виде графита, а в связанном состоянии (в форме цементита) углерода содержатся не более 0,8%. На изломе он имеет серый цвет.

В половинчатом чугуне часть углерода находится в виде графита, но при этом не менее 2%С присутствует в форме цементита.

По форме графита чугун подразделяется на серый – с пластинчатым графитом различной степени завихренности и толщины пластинок; ковкий – с хлопьевидными включениями графита; высокопрочный – с шаровидными включениями графита.

По структуре металлической основы чугуны подразделяются на ферритные, ферритно-перлитные и перлитные.

По химическому составу чугуны подразделяются на нелегированные, низко-, средне- и высоколегированные, содержащие соответственно 3…3,5%, 7…10% и более 10% легирующих элементов.

В промышленном чугуне кроме углерода

обязательно содержатся кремний, марганец, сера и фосфор.

Кремний способствует графитизации чугуна и специально добавляется, его содержание в чугунах от 0,5% до 4,5%.

Марганец препятствует графитизации и способствует получению в структуре Fe3С, содержание Мn в чугунах от 0,4 до 1,3%.

Сера является нежелательным элементом, она снижает жидкотекучесть, отбеливает чугун. Содержание S допускается не более 0,08…0,12%.

Фосфор – полезная примесь, улучшает жидкотекучесть, увеличивает твердость и износостойкость чугуна. Содержание P – 0,3…0,8%.

На структуру чугуна кроме углерода и кремния существенно влияет скорость охлаждения отливок. При быстром охлаждении получается белый чугун, при медленном – серый. Наибольшее применение находит серый чугун.

Серый чугун содержит до 3,8%С, при этом в форме цементита находится не более 0,8%С, а остальной углерод находится в виде графитовых пластинок – чешуек.

Металлической основой серого чугуна может быть

Φ, Φ+Π, Π, при этом структура не влияет на пластичность серого чугуна (все

равно низкая), но оказывает влияние на его твердость и прочность.

Графит имеет низкую механическую прочность, и места его залегания можно рассматривать как внутренние надрезы, трещины, нарушения сплошности. Чем больше графита и чем крупнее включения, тем ниже механические характеристики. Для измельчения включений графита проводят модифицирование жидкого чугуна путем добавления в него силикокальция, алюминия и ферросилиция.

Серый чугун широко применяют в машиностроении. Это дешевый металл с хорошими литейными свойствами. Он легко обрабатывается режущим инструментом, обладает хорошими антифрикционными и демферирующими свойствами.

Рис. 3.4. Влияние металлической основы и формы включений

графита на свойства чугуна

Серые чугуны маркируются буквами СЧ (серый чугун) и цифрами, показывающими предел прочности при растяжении (временное сопротивление при растяжении σв). Например: СЧ12, СЧ18, СЧ21, СЧ36, СЧ40 и т.д.

Чугуны СЧ12 – СЧ18 используют для изготовления

неответственных деталей: крышек, корпусов подшипников, фундаментных плит и т. п.

п.

Чугун, начиная с СЧ21, используют для изготовления станин мощных станков, ответственных деталей, зубчатых колес и т.п.

При быстром охлаждении отливок графитизация может произойти только в середине отливки, а поверхность приобретает структуру белого или половинчатого чугуна. Такие отливки из серого чугуна называют отбеленными, они обладают хорошим сопротивлением износу, из них изготавливают валки и шары для мельниц, тормозные колодки и т.д.

Высокопрочный чугун содержит около 3,0…3,6%С. Его получают добавлением в жидкий чугун магния (0,03…0,07%) или других щелочных или щелочноземельных металлов. При этом выделяющийся графит приобретает шаровидную форму, такой графит меньше ослабляет металлическую основу, и механические свойства чугуна улучшаются – повышается его пластичность и увеличивается твердость. Металлическая основа высокопрочного чугуна также может быть различной: Ф, Ф+П, П.

Высокопрочные чугуны маркируются буквами ВЧ и

цифрами, показывающими предел прочности при растяжении в кгс/мм2 и

относительное удлинение в %, например: ВЧ38-47, ВЧ40-10, ВЧ50-2,5, ВЧ60-2 и

т. д.

д.

Из высокопрочных чугунов изготавливают оборудование прокатных станов, кузнечно-прессовое оборудование, корпуса двигателей внутреннего сгорания, крупные валы и другие ответственные детали.

Ковкий чугун содержит: 2,2…3,0%С, 0,7…1,5%Si, 0,2…0,6%Mn, менее 0,2%Р и менее 0,1%S. Термин «ковкий чугун» является условным и отражает повышенную пластичность этого чугуна при растяжении по сравнению с другими видами.

Ковкий чугун получают путем отжига отливок из белого чугуна, в результате чего цементит распадается и графит выделяется в виде хлопьев.

При отжиге изделия из белого чугуна нагревают выше температуры А1(950…1000°С), выдерживают около 15 часов, медленно охлаждают в течение 30 часов в зоне А1 (температуры эвтектоидного превращения) с 760°С до 720°С и затем охлаждают до комнатной температуры.

Рис. 5.4. Схемы отжига белого чугуна на ферритный (1) и перлитный (2) ковкие чугуны

При t = 950°С происходит распад цементита Fe3С

→3Fe + Г, а затем при t = 760…720°С – распад аустенита А→ Ф + Г.

В результате всех превращений структура ковкого чугуна будет состоять из зерен Ф и равномерно распределенных хлопьев Г. Поскольку в таком чугуне находится довольно много графита, излом получается темным и его называют черносердечным (Ф + Г) – ковкий ферритный чугун.

Если в области эвтектоидного превращения скорость охлаждения будет выше, то у чугуна возможна структура перлита и графита, т.е. П + Г, такой чугун называют ковким перлитным чугуном, или светлосердечным.

Ковкий чугун маркируют буквами КЧ и цифрами предела прочности и относительного удлинения, например: КЧ30-6, КЧ50-4, КЧ60-3 и т.д.

Из ковких ферритных чугунов изготавливают как изделия, работающие при высоких статических и динамических нагрузках (картеры редукторов, ступицы, кроки), так и менее ответственные детали (хомуты, гайки, фланцы муфт).

Из ковкого перлитного чугуна делают вилки карданных валов, звенья и рамки конвейеров, втулки, тормозные колодки.

Ковкий чугун применяют для деталей небольшого

сечения, работающих при ударных и вибрационных нагрузках.

Легированные и специальные чугуны получают введением присадок легирующих элементов. В качестве присадок применяют Cr, Ti, V и др. Специальные чугуны отличаются содержанием кремния и марганца.

Маркируются чугуны по-разному, например, антифрикционные: АЧС-1, АЧК-1, АЧВ-1 или АЧС-2, АЧК-2 и т.д., кремнистые (14-18% Si): С-15, С-17, жаростойкие: ЖЧХ-20 (20% Cr), ЖЧХ-22 и т.д.

Свойства чугуна при повышенных температурах

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ЗАГРУЗКОЙ ЭТОГО ДОКУМЕНТА.

Загружая документ ASTM, вы заключаете договор и признаете, что

у вас есть

читать

настоящего Лицензионного соглашения, что вы понимаете его и соглашаетесь соблюдать его

условия. Если вы не согласны с условиями настоящего Лицензионного соглашения, немедленно покиньте эту страницу.

без

скачивание

документ ASTM.

Если вы не согласны с условиями настоящего Лицензионного соглашения, немедленно покиньте эту страницу.

без

скачивание

документ ASTM.

Пожалуйста, нажмите здесь , чтобы просмотреть лицензионное соглашение для образовательных учреждений.

Собственность. Этот документ защищен авторским правом ASTM International (ASTM), 100

Барр Харбор Драйв, Западный Коншохокен, Пенсильвания, 19428-2959, США.

Все права защищены. Вы (Лицензиат) не имеете прав собственности или других прав на Документ ASTM.

Это не продажа; все права, право собственности и интересы в документе ASTM (как в электронном файле

и печатная копия) принадлежат ASTM. Вы не можете удалять или скрывать уведомление об авторских правах или другие уведомления, содержащиеся в ASTM.

Документ.

Вы не можете удалять или скрывать уведомление об авторских правах или другие уведомления, содержащиеся в ASTM.

Документ.

Ограниченная лицензия. ASTM предоставляет вам ограниченную лицензию без права передачи следующим образом:

Право на загрузку электронного файла настоящего документа ASTM для временного хранения на одном

компьютер для просмотра и/или печати одной копии документа ASTM

для отдельных

использовать.

Ни электронный файл, ни одиночная распечатка не могут быть воспроизведены каким-либо образом.

Кроме того, электронный файл не может распространяться где-либо еще по компьютерным сетям или

в противном случае.

То есть электронный файл нельзя отправить по электронной почте, скачать на диск, скопировать на другой жесткий диск. диск или иным образом общий доступ. Одна печатная копия может быть распространена только среди других

сотрудники для их внутреннего использования в вашей организации; его нельзя копировать.

Этот документ ASTM не может быть продан или перепродан, сдан в аренду, сдан в аренду, одолжен или

сублицензия. Абонент будет нести ответственность за весь контроль доступа и безопасность

меры, необходимые для того, чтобы IP-адреса Абонента не использовались для

получать доступ к журналам, кроме авторизованных Пользователей.

диск или иным образом общий доступ. Одна печатная копия может быть распространена только среди других

сотрудники для их внутреннего использования в вашей организации; его нельзя копировать.

Этот документ ASTM не может быть продан или перепродан, сдан в аренду, сдан в аренду, одолжен или

сублицензия. Абонент будет нести ответственность за весь контроль доступа и безопасность

меры, необходимые для того, чтобы IP-адреса Абонента не использовались для

получать доступ к журналам, кроме авторизованных Пользователей.

ASTM International предоставляет подписчикам и авторизованным Пользователи у Абонента Авторизованы

Сайт , онлайн-доступ к журналу ASTM, для которого Подписчик поддерживает текущую

подписка

к печатной или онлайн-версии. Этот грант распространяется только на Подписчика и таких Уполномоченных

Пользователи индивидуально и не могут быть переданы или распространены на других. Для перепечатки А.

журнальную статью, пожалуйста, свяжитесь со службой поддержки клиентов ASTM, 100 Barr Harbour Dr., PO Box C700, West

Коншохокен, Пенсильвания 19428, тел.: 610-832-9555; факс: 610-832-9585; электронная почта: [email protected]

Этот грант распространяется только на Подписчика и таких Уполномоченных

Пользователи индивидуально и не могут быть переданы или распространены на других. Для перепечатки А.

журнальную статью, пожалуйста, свяжитесь со службой поддержки клиентов ASTM, 100 Barr Harbour Dr., PO Box C700, West

Коншохокен, Пенсильвания 19428, тел.: 610-832-9555; факс: 610-832-9585; электронная почта: [email protected]

Проверка: ASTM имеет право проверять соблюдение настоящей Лицензии.

Соглашение за свой счет и в любое время в течение обычного рабочего дня. Для этого

ASTM привлечет независимого консультанта при условии соблюдения соглашения о конфиденциальности для рассмотрения

использование вами документов ASTM. Вы соглашаетесь разрешить доступ к вашей информации и компьютерным системам

для этой цели. Проверка будет проводиться с уведомлением не менее чем за 15 дней в обычное время.

в рабочее время и таким образом, чтобы необоснованно не мешать вашей деятельности. Если

проверка выявляет нелицензионное использование документов ASTM, вы должны возместить ASTM расходы

понесенные при проверке и возмещении ASTM за любое нелицензионное использование. Вызывая эту процедуру,

ASTM не отказывается от каких-либо прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности.

собственности иными способами, разрешенными законом.

Проверка будет проводиться с уведомлением не менее чем за 15 дней в обычное время.

в рабочее время и таким образом, чтобы необоснованно не мешать вашей деятельности. Если

проверка выявляет нелицензионное использование документов ASTM, вы должны возместить ASTM расходы

понесенные при проверке и возмещении ASTM за любое нелицензионное использование. Вызывая эту процедуру,

ASTM не отказывается от каких-либо прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности.

собственности иными способами, разрешенными законом.

Пароли. Вы должны немедленно уведомить ASTM о любом известном или предполагаемом

несанкционированное использование вашего пароля или любое известное или предполагаемое нарушение безопасности, в том числе

потеря, кража или несанкционированное раскрытие вашего пароля или любой несанкционированный доступ или использование

документа ASTM. Вы несете единоличную ответственность за сохранение конфиденциальности ваших

пароль и для обеспечения санкционированного доступа и использования документа ASTM.

Вы несете единоличную ответственность за сохранение конфиденциальности ваших

пароль и для обеспечения санкционированного доступа и использования документа ASTM.

Определения. Для целей настоящей Лицензии авторизованным сайтом является

локализованный сайт

(одно географическое местоположение), находящееся под единым управлением в одном месте. Для

Подписчик с местонахождением более чем в одном городе, каждый город считается отдельным сайтом.

Для Подписчика, имеющего несколько местоположений в одном городе, каждое место считается

другой сайт. (Если вам нужен онлайн-доступ к нескольким сайтам, свяжитесь с Кэти

Hooper, ASTM International, по адресу [email protected] или по телефону: 610-832-9.634). Авторизованный

Пользователь означает

только сотрудники, преподаватели, сотрудники и студенты, официально связанные с Подписчиком в

Авторизованный сайт, а также лица, имеющие законный доступ к фондам и объектам библиотеки. на Авторизованном сайте, используя IP-адрес в диапазоне, указанном в подписке.

Авторизованными пользователями могут быть лица, удаленные от физического местонахождения Абонента, доступ которых

администрируемых с Авторизованного объекта, но не лица, находящиеся на удаленных объектах или в кампусах с отдельными

администрации. Например, сотрудник Абонента может считаться

Авторизованный пользователь при доступе к сети Абонента из дома или во время поездки в другую

город; однако сотрудники филиала или объекта в другом городе не считаются

Авторизованные пользователи. Подписчик — физическое или юридическое лицо, подписавшееся на

журнал ASTM

и согласился с условиями этой ограниченной лицензии.

на Авторизованном сайте, используя IP-адрес в диапазоне, указанном в подписке.

Авторизованными пользователями могут быть лица, удаленные от физического местонахождения Абонента, доступ которых

администрируемых с Авторизованного объекта, но не лица, находящиеся на удаленных объектах или в кампусах с отдельными

администрации. Например, сотрудник Абонента может считаться

Авторизованный пользователь при доступе к сети Абонента из дома или во время поездки в другую

город; однако сотрудники филиала или объекта в другом городе не считаются

Авторизованные пользователи. Подписчик — физическое или юридическое лицо, подписавшееся на

журнал ASTM

и согласился с условиями этой ограниченной лицензии.

Прекращение. Настоящее Соглашение действует до момента расторжения. Вы можете расторгнуть настоящее Соглашение в любое время путем

уничтожение всех копий (печатных, цифровых или на любом носителе) документа ASTM (журнала).

Вы можете расторгнуть настоящее Соглашение в любое время путем

уничтожение всех копий (печатных, цифровых или на любом носителе) документа ASTM (журнала).

Применимое право, место проведения, юрисдикция. Настоящее Соглашение должно толковаться и толковаться в соответствии с законодательством Содружество Пенсильвании. Лицензиат соглашается подчиняться юрисдикции и месту проведения в штате и федеральные суды Пенсильвании для разрешения любых споров, которые могут возникнуть в связи с настоящим Соглашением. Ты также соглашаетесь отказаться от любых претензий на неприкосновенность, которыми вы можете обладать.

Интеграция. Настоящее Соглашение представляет собой полное соглашение между вами и ASTM в отношении его предмета. Это

заменяет все предыдущие или одновременные устные или письменные сообщения, предложения,

заявлений и гарантий и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любого

цитата, заказ, подтверждение или другое сообщение между сторонами, относящееся к его предмету

вопрос в течение срока действия настоящего Соглашения. Никакие изменения настоящего Соглашения не будут иметь обязательной силы,

если они не оформлены в письменной форме и не подписаны уполномоченным представителем каждой из сторон.

Никакие изменения настоящего Соглашения не будут иметь обязательной силы,

если они не оформлены в письменной форме и не подписаны уполномоченным представителем каждой из сторон.

Отказ от гарантии. Если не указано иное в настоящем Соглашении, все явные или подразумеваемые условия, заявления и гарантии, включая любые подразумеваемые гарантии товарного состояния, пригодности для определенной цели или ненарушение прав, за исключением случаев, когда эти отказы считаются юридически недействительным.

Ограничение ответственности. В той мере, в какой это не запрещено законом, ASTM ни при каких обстоятельствах не будет нести ответственность за любые потери, повреждения, утерю

данных или за особый, косвенный, косвенный или штрафной ущерб, независимо от того,

теория ответственности, возникающая в связи с использованием или загрузкой ASTM

Документ. Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную вами по настоящей Лицензии.

Соглашение.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную вами по настоящей Лицензии.

Соглашение.

Эти документы защищены авторским правом ASTM International, 100 Barr Harbour Drive, PO Box C700, West. Коншохокен, Пенсильвания 19428-2959 США. Все права защищены.

Как сваривать чугун и сталь

Если вы опытный сварщик, вы, вероятно, уже знаете, что сварка чугуна или стального литья может быть сложной задачей. Чугун имеет высокое содержание углерода от 2 до 4 процентов, что примерно в десять раз больше, чем в большинстве сталей. Он также может содержать более высокие уровни серы и фосфора, что затрудняет сварку без образования трещин.

С другой стороны, химический состав литой стали часто аналогичен низкоуглеродистой холоднокатаной стали, поэтому во многих случаях ее легче сваривать, чем чугун. Тем не менее, высокое содержание кремния и марганца в литой стали может значительно усложнить ее сварку.

Хорошей новостью является то, что специалисты по сварке придумали методы, позволяющие решить любые проблемы со сваркой любого из этих литых металлов. Вот их совет:

Как сварить чугун

Если вы собираетесь заняться сваркой чугуна, перед сваркой выполните следующие четыре шага:

1. Определите сплав

Три основных сорта чугуна включают серый чугун, ковкий чугун и ковкий чугун. Заметьте, что есть еще и белый чугун, но, по мнению большинства, успешно сварить его невозможно.

Серый чугун является наиболее распространенной формой чугуна, представляющей собой проблему для сварщиков, когда графитовые чешуйки попадают в сварочную ванну и вызывают охрупчивание металла сварного шва.

Ковкий и ковкий чугун менее хрупкие из-за их микроструктурных различий. Оба имеют сфероидальные углеродные микроструктуры в результате их производственных процессов.

2. Тщательно очистите отливку

Перед сваркой отливки должны быть надлежащим образом подготовлены. Удалите краску, жир, масло и другие посторонние материалы из зоны сварки. Затем осторожно и медленно нагревайте зону сварки в течение короткого времени, чтобы удалить захваченный газ в основном металле.

Удалите краску, жир, масло и другие посторонние материалы из зоны сварки. Затем осторожно и медленно нагревайте зону сварки в течение короткого времени, чтобы удалить захваченный газ в основном металле.

Часто используемый метод проверки чистоты поверхности заключается в нанесении на нее сварного шва. Если на железе останутся примеси, сварной шов будет пористым. Вы можете повторять процесс до тех пор, пока пористость не исчезнет.

3. Предварительный нагрев отливки

Основной причиной контроля нагрева является тепловое расширение. При нагревании металл расширяется. Если весь объект нагревается и расширяется с одинаковой скоростью, стресс небольшой. Однако при локализации тепла в относительно небольшой зоне термического влияния (ЗТВ) он создает напряжение и растрескивание. Предварительный подогрев сводит к минимуму температурный градиент между телом отливки и ГЦ, снижая растягивающее напряжение, вызванное сваркой.

4. Выберите подходящий метод сварки

Выберите метод сварки, наиболее подходящий для сплава железа. Тремя наиболее распространенными способами являются дуговая сварка, кислородно-ацетиленовая сварка и сварка пайкой, причем палка является наиболее популярной.

Тремя наиболее распространенными способами являются дуговая сварка, кислородно-ацетиленовая сварка и сварка пайкой, причем палка является наиболее популярной.

При электродуговой сварке для чугуна работают три первичных присадочных электрода: медный сплав, чугун с покрытием и никелевый сплав. Электроды из никелевого сплава довольно популярны для чугуна, потому что сварной шов никель-железо прочнее и имеет более низкий коэффициент теплового расширения, что снижает напряжения и повышает устойчивость к растрескиванию.

Направьте электрическую дугу на сварочную ванну, а не на основной металл. Это минимизирует разбавление. Используйте самую низкую настройку тока, одобренную производителем, чтобы снизить тепловую нагрузку. Предварительно нагрейте детали как минимум до 250 ° F перед сваркой медью, чугуном или электродами. При использовании никелевых электродов предварительный нагрев не требуется.

Сварка стального литья

Обучение сварке стального литья не так сложно, как сварка чугуна. Это связано с тем, что литая сталь представляет собой углеродистую или легированную сталь, которая была расплавлена и отлита в определенную форму. Однако, несмотря на то, что литая сталь имеет схожие свойства с прокатной сталью, некоторые отличия затрудняют ее сварку.

Это связано с тем, что литая сталь представляет собой углеродистую или легированную сталь, которая была расплавлена и отлита в определенную форму. Однако, несмотря на то, что литая сталь имеет схожие свойства с прокатной сталью, некоторые отличия затрудняют ее сварку.

Несмотря на то, что вы можете сваривать литую сталь, используя процессы MIG или TIG, многие специалисты по сварке рекомендуют сварку электродами с использованием стержней E7018 для низкоуглеродистых сплавов и стержней из нержавеющей стали для трудносвариваемых отливок.

Одной из проблем при сварке стального литья является предотвращение деформации. Вот несколько советов, которые помогут в этом:

- Предварительный нагрев отливки: отливки могут иметь неправильную форму, при этом более тонкие участки нагреваются быстрее. Сконцентрируйте тепло на более толстых участках.

- Частые прихватки.

- Установите наименьшую силу тока, которая обеспечит достаточно прочный сварной шов.

- Используйте максимально возможную скорость движения.

- Используйте меньше проходов.

- Замедлите охлаждение, завернув его в сварочные одеяла или закопав в песок.

- Еще несколько советов по успешной сварке стального литья:

- Очистите свариваемые кромки до голого металла.

- Подогрейте стальную отливку, если она содержит более 0,40% углерода или если это низколегированная сталь. Предварительный нагрев до 250°F предотвращает попадание водорода в сварной шов.

- Если вы свариваете в холодной среде, предварительно нагрейте отливки с низким содержанием углерода до 75°F.

- Если вы ремонтируете трещину, просверлите оба конца (1/8″) и удалите трещину шлифовкой или выдалбливанием.

Как сваривать толстый чугун

Толстые отливки часто становятся твердыми после сварки, и долгое время после ее завершения может появиться холодное растрескивание. Или любые добавленные примеси могут концентрироваться в центре сварного шва, вызывая трещину еще до того, как сварной шов остынет.