настройка и запуск, правила резки металла и бетона, техника безопасности

Бензорез является автономным многофункциональным оборудованием, используемым при проведении ремонтно-строительных работ, восстановлении либо частичной замене асфальтового покрытия или железнодорожного полотна. С его помощью производят резку бетона, металла, различных видов природного камня, кирпича, железобетонных конструкций. Принцип работы инструмента основывается на том, что двухтактный карбюраторный двигатель внутреннего сгорания вращает отрезной диск. При соприкосновении режущей насадки с поверхностью материала происходит его распиливание.

Содержание

- 1 Подготовка инструмента к работе

- 2 Запуск бензореза и устранение возможных проблем

- 3 Правила резки материалов

- 3.1 Работа с металлом

- 3.2 Резка бетона

- 4 Техника безопасности при работе бензорезом

Подготовка инструмента к работе

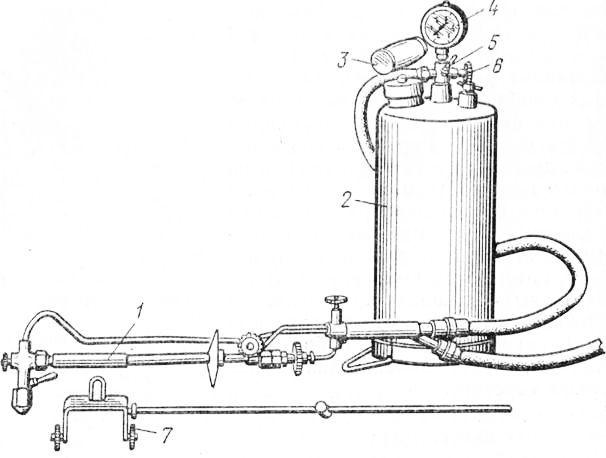

Устройство типичного бензореза с диском в качестве режущего элемента показано на нижеследующей фотографии.

Кроме дисковых резаков, работающих на бензине, есть цепные модели, устройство которых практически идентично с бензопилой. Существуют также и специализированные модификации, такие как штроборезы, рельсорезы.

Предварительная настройка бензоинструмента выполняется на заводе-производителе. В большинстве случаев ничего регулировать не требуется. Подготовка всех разновидностей агрегатов к эксплуатации выполняется одинаковым образом. Действия при этом выполняют в следующей последовательности:

- визуально осматривают техническое средство и режущую насадку на наличие внешних повреждений;

- устанавливают защитный кожух в требуемое положение, надежно закрепляя его;

- проверяют имеющиеся выключатели и кнопки на свободность хода, а дроссельный рычаг (при нажатии его разблокировки) – на легкость вращения и возвращения в первоначальное положение;

- устанавливают подходящий для работы диск;

- проверяют установку свечи — она должна быть вкрученной до упора;

- с рабочего места убирают посторонние предметы и мусор;

- приготавливают топливную смесь, состоящую из бензина с маслом, размешанных в определенном пропорциональном соотношении;

- проверяют наличие топлива в баке бензоинструмента, производя его заправку при необходимости.

Соотношение между бензином и маслом в составе топливной смеси, а также детальное описание проведения безопасного заправочного процесса содержатся в инструкции пользователя к используемой модели изделия.

Если инструментом планируется работать способом мокрой резки, то дополнительно проводят такие действия:

- подсоединяют к соединительному узлу оборудования трубку, по которой будет поступать вода из водопровода либо из бачка;

- специальным рычагом включают подачу воды (после выполнения работы ее подачу прекращают).

Эксплуатируемый агрегат не должен иметь механических повреждений. Если они обнаружены, то нужно предварительно отремонтировать устройство. У используемых дисков не должно быть сколов режущей кромки, трещин и прочих дефектов. Нельзя пользоваться мокрыми абразивными кругами, а также упавшими с высоты.

Смену диска выполняют так:

- неподвижно фиксируют приводной вал;

- с помощью ключа требуемого размера раскручивают крепежный болт;

- снимают болт, шайбу, а также внешний фланец, оставляя только внутренний;

- ставят диск;

- ставят на место все элементы в обратной последовательности, плотно (но не чрезмерно, без лишних усилий) затягивая болт.

При установке нового диска требуется следить, чтобы частота вращения, на которую он рассчитан, была больше, чем у инструмента. Нельзя оснащать рабочими насадками используемое оборудование, если они предназначены для применения на меньших скоростях.

Запуск бензореза и устранение возможных проблем

Чтобы завести бензорез, поступают таким образом:

- кладут инструмент на ровное место, например, на пол;

- левой рукой берутся за переднюю рукоятку, а правой ногой наступают на заднюю, прижимая ее к опорной поверхности;

- правой рукой первый раз тянут медленно стартер до положения ощутимого сопротивления, чтобы трос был вытянут на 1/2, максимум на 2/3 от своей длины;

- затем несколько раз вытягивают стартерную ручку по прямой линии короткими, быстрыми рывками, пока двигатель не заведется.

Во время запуска необходимо внимательно следить за диском или цепью, чтобы они не соприкасались с поверхностью, на которой лежит бензоинструмент.

Следует учитывать, что рукоятка стартера не должна быстро отскакивать к корпусу агрегата, а трос – выходить до полного упора (чтобы не порвался).

Если используемая модель не оборудована электронной системой, которая регулирует ее теплый и холодный запуск в автоматическом режиме, то понадобится все операции проводить вручную.

Пуск холодного мотора проводят так:

- воздушную заслонку вытаскивают до полного упора;

- зажигание устанавливают в рабочее положение;

- блокируют, зажав стопорную кнопку, дроссельную заслонку;

- нажав курок этой заслонки, удерживают его;

- стартером заводят мотор;

- регулируют с помощью курка дроссельной заслонки (предварительно разблокировав ее) обороты двигателя при работе.

С полностью открытой заслонкой выполнять резку материалов не рекомендуется. Ее следует частично прикрывать.  Если не получается, то потребуется задействовать ее, как при холодном пуске.

Если не получается, то потребуется задействовать ее, как при холодном пуске.

Случается, что двигатель вообще не заводится или пуск его проходит со значительными затруднениями. Возможные причины неполадок и способы их устранения представлены в таблице далее.

| Причины неполадки | Способ устранения |

| не включен переключатель зажигания | необходимо переключить его в рабочее положение |

| закончилось топливная смесь или она плохого качества либо попала вода | следует залить новое топливо, вылив старое (если было) |

| засорение топливного фильтра | требуется заменить его чистым и промыть шланги подачи топлива и бачок |

| свеча зажигания вышла из строя или загрязнилась | нужно поставить новую или очистить старую, отрегулировав расстояние между электродами |

| неисправность магнето либо проводки | рекомендуется обратиться в сервисный центр |

| мотор переполнен топливом | необходимо прокрутить вручную двигатель, с выкрученной при этом свечой, которую потребуется просушить |

| забился воздушный фильтр | можно попытаться очистить его или поставить новый |

| сбилась регулировка карбюратора | требуется настроить его заново |

| воздух в двигатель подается в недостаточном объеме | нужно отрегулировать заслонку |

После запуска мотору нужно дать некоторое время поработать, чтобы была достигнута его рабочая температура.

Правила резки материалов

Бетон и метал, а также их соединение (железобетонные конструкции) – это основные материалы, которые наиболее часто приходится распиливать с помощью бензинового резака. Работа с бензорезом требует соблюдения следующих общих правил.

- Предварительно необходимо нанести разметочные линии на рабочей поверхности.

- Проводить распиливание требуется на максимальных оборотах двигателя, которых следует достичь до соприкосновения диска с материалом.

- Рез должен выполняться только по прямым линиям.

- Держать инструмент следует крепко, двумя руками, не допуская при этом пружинистых движений и качаний. Нужно, чтобы режущая кромка насадки соприкасалась с поверхностью материала плавно.

- Во время длительного рабочего периода необходимо делать периодически перерывы для отдыха, во время которых также будет остывать оборудование.

- Нельзя оказывать на бензоинструмент чрезмерное усилие, чтобы его диск не заклинил, не произошла перегрузка.

- Во время работы необходимо, чтобы тело находилось в устойчивом положении.

- Глубина реза не должна сразу быть максимальной при распиливании массивных деталей: нужно прорезать канавку за несколько подходов.

- При разрезании больших труб круговой надрез тоже сразу нельзя делать сквозным, чтобы диск не защемило и не отбросило бензорез.

- Над головой работающий агрегат держать нельзя.

- По возможности материалы следует резать, надежно закрепив их, либо располагать большие заготовки так, чтобы не произошло защемления режущей насадки.

- Использовать диски для шлифования нельзя.

Работа с металлом и бетоном имеет свои особенности. В первую очередь, в процессе резки используются различные режущие насадки:

- бетон распиливают с помощью стальных дисков, у которых режущая кромка покрыта алмазным напылением;

- для разрезания металла применяют абразивные круги.

Следует также учитывать, что рабочие насадки могут быть предназначенными только для резки материалов мокрым или сухим способом, либо же обеими сразу. Назначение отрезных кругов указывается на этикетках, наклеиваемых на их лицевой стороне. Производители указывают, что для алмазных дисков важным моментом является направление вращения: если оно не будет совпадать с указанным на этикетке, то алмазное напыление износится гораздо быстрее. Остальные нюансы резки бетона и металла следует рассмотреть отдельно.

Назначение отрезных кругов указывается на этикетках, наклеиваемых на их лицевой стороне. Производители указывают, что для алмазных дисков важным моментом является направление вращения: если оно не будет совпадать с указанным на этикетке, то алмазное напыление износится гораздо быстрее. Остальные нюансы резки бетона и металла следует рассмотреть отдельно.

Работа с металлом

Резка металла не требует применения таких мощных бензорезов, как при распиливании бетона. Обычно используют бензоинструмент до 4200 Вт.

Работая с металлом, следует соблюдать такие рекомендации.

- Держать инструмент под углом 90 градусов к поверхности распиливаемого материала, выполняя вертикальный рез.

- Защитный кожух нужно наклонять так, чтобы искры отлетали вперед (в сторону от работника).

- К металлу вначале необходимо прикасаться диском, вращающимся на средних оборотах, а только после создания направляющего паза врезаться на максимальных.

- Для достижения гладкого, ровного разреза инструмент нужно перемещать неспешным, поступательным движением без лишнего давления.

- Тонкие металлические трубы, листы, прутья допускается распиливать сразу вертикальным резом.

- Железные уголки либо двутавровые балки необходимо разрезать по частям, особенно осторожно работая в местах соприкосновения конструктивных элементов под углами, потому что малейший перекос вызовет заклинивание диска с последующим вырыванием бензореза из рук.

- Если материал находится под натяжением, то вначале выполняют пропил с рабочей стороны, а после – с противоположной, чтобы избежать защемления.

В зоне реза металл сильно нагревается (а иногда и плавится), поэтому нельзя дотрагиваться до места распила пока оно не остынет, иначе можно получить сильный ожог.

Резка бетона

Для распиливания бетона предназначены бензорезы от 4200 Вт мощностью и с частотой вращения диска примерно 4700 об/мин. Такие характеристики нужны для обеспечения высокой производительности.

Резка бетона выполняется двумя методами:

- сухим;

- мокрым.

При распиливании бетона, относящегося к минеральным материалам, возникает много пыли. Сухой способ не предполагает подвода воды к месту реза. По этой причине при работе таким методом обязательно требуется использование защитных очков с респиратором. Примерно через каждые 30 секунд требуется делать перерывы в работе, чтобы диск охлаждался.

Бензоинструмент, предназначенный только для работы сухим способом, стоит дешевле аналогов с возможностью мокрого реза, но процесс распиливания бетона с его помощью длится гораздо дольше, сопровождаясь при этом значительной запыленностью. Частично уменьшить количество пыли помогает периодический полив участка резки водой. Сухой метод распиливания подходит только при небольших объемах работ.

Мокрый способ резки отличается тем, что в зону распила по трубкам, прикрепляемым к защитному кожуху, поступает вода. Она охлаждает диск и подавляет пыль. Длительность рабочего процесса существенно сокращается за счет того, что не требуется делать частые перерывы. Также наличие системы водяного охлаждения позволяет увеличить срок эксплуатации не только режущей насадки, но и самого бензореза. Мокрый метод используется при значительных объемах работ.

Она охлаждает диск и подавляет пыль. Длительность рабочего процесса существенно сокращается за счет того, что не требуется делать частые перерывы. Также наличие системы водяного охлаждения позволяет увеличить срок эксплуатации не только режущей насадки, но и самого бензореза. Мокрый метод используется при значительных объемах работ.

Приступая к распиливанию бетона, следует учитывать следующее.

- Если бетонная конструкция по толщине превышает 100 мм, то с большой вероятностью она является армированной, а это нужно учитывать, выбирая подходящий диск.

- Для оценки работы бензореза рекомендуется предварительно выполнять надрез глубиной до 1 см. Это позволит определиться с примерным количеством времени, которое потребуется затратить на работу.

- Упростить врезку позволит закрепление по линии распила деревянного бруска (особенно при значительной прочности монолита), который после создания паза нужной глубины нужно будет убрать.

Независимо от выбранного метода резки, нужно следовать рассмотренным выше общим правилам. Также бетон часто пилят ручными цепными бензорезами. Работают ими как бензопилами.

Также бетон часто пилят ручными цепными бензорезами. Работают ими как бензопилами.

Техника безопасности при работе бензорезом

При работе с бензиновыми резаками основным травмоопасным фактором выступает быстро вращающийся диск. Если резать бензорезом любой материал, то в воздух попадают его мельчайшие частицы, образуя пыль. Особенно много ее возникает при распиливании бетона. Со временем, если не принимать соответствующих мер предосторожности, это сказывается на состоянии здоровья, вызывая различные заболевания глаз, кожи, дыхательных путей и легких.

Чрезмерный уровень шума отрицательно сказывается не только на слухе, но может вызывать головные боли и другие, более опасные последствия. Вибрация бензоинструмента при его эксплуатации оказывает негативное влияние на костно-мышечную систему (особенно рук).

Бензин – это легко воспламеняющееся вещество. При неосторожном обращении топливо может стать источником пожара.

Чтобы предотвратить либо снизить до минимума действие опасных для здоровья факторов, необходимо соблюдать следующие правила работы с бензорезом.

- При эксплуатации бензинового резака следует использовать средства индивидуальной защиты: каску, специальную одежду и обувь, перчатки, наушники, респиратор с очками или маску.

- Работать бензоинструментом разрешается только совершеннолетним работникам, прошедшим предварительное обучение, инструктаж по безопасности, осмотр врача, умеющих пользоваться различными средствами пожаротушения.

- Пользоваться техникой запрещено лицам с проблемами со здоровьем либо находящимся под воздействием алкоголя, наркотических или психотропных средств, а также в неадекватном психическом состоянии.

- Эксплуатировать разрешается только исправный инструмент с неповрежденными дисками, соответствующими по размеру и виду обрабатываемого материала.

- Применяемое горючее должно соответствовать марке, указанной в инструкции к используемой модели.

- Заправлять технику следует вдали от возможных источников огня: в местах, безопасных с точки зрения возникновения пожара.

- Допускается проводить техническое обслуживание только не включенного оборудования.

- Рабочую насадку можно менять, только если агрегат выключен;

- При резке материалов пользователю следует быть максимально сосредоточенным и внимательным.

- Использоваться бензорез должен только по прямому назначению, указанному в эксплуатационной инструкции к нему.

- Переносить агрегат нужно с не вращающимся диском.

- На участке проведения работ необходимо постоянное наличие аптечки со средствами оказания первой помощи.

Чтобы избежать ожогов, нельзя после использования касаться горячих частей бензоинструмента: режущей насадки и глушителя.

Независимость от источника питания, мобильность и большая мощность, обеспечивающая высокую производительность, сделали бензиновые резаки, оснащаемые дисками, востребованными у представителей разных профессий (пожарных, спасателей, строителей) и у домашних мастеров. Приступая к работе, предварительно необходимо обязательно ознакомиться с инструкций по эксплуатации, прилагаемой к используемой модели инструмента. При резке материалов следует учитывать их особенности и использовать соответствующие насадки. Техника безопасности при работе с бензорезом всегда должна находиться на первом месте.

Приступая к работе, предварительно необходимо обязательно ознакомиться с инструкций по эксплуатации, прилагаемой к используемой модели инструмента. При резке материалов следует учитывать их особенности и использовать соответствующие насадки. Техника безопасности при работе с бензорезом всегда должна находиться на первом месте.

сухая, мокрая, характеристики и устройство

Бетон / Монтаж / Инструменты и приспособления /

Содержание

- 1 Преимущества и недостатки

- 2 Технические характеристики

- 3 Устройство бензореза

- 4 Для сухой резки

- 5 Для мокрой резки

- 6 Советы по выбору

- 7 Выводы

Бензорез сравнивают с автономной циркулярной пилой – главным элементом устройства является вращающийся диск с режущим краем. В отличии от последней, бензорез более компактный, удобный в использовании, независим от электричества. Также циркулярная пила рассчитана на разрезание дерева, фанеры, с помощью бензореза работают с более твердыми материалами – камень, бетон, асфальт, металлические элементы – балки, трубы.

Неизменная востребованность устройства подтверждена – во времена кризиса продажи существенно не упали. Сфера использования бензорезов достаточно широкая – приобретение подобного механизма освобождает от необходимости покупать дорогое специализированное оборудование для демонтажа конструкций из железобетона, бетона, камня.

Преимущества и недостатки

Главным достоинством бензореза перед другими специальными устройствами для разрезания материалов является его мобильность, легкость в использовании. Работающий бензиновый двигатель не привязан к источнику электричества, оборудование удобно использовать для работы в удаленных местах. Резке поддаются самые прочные материалы – гранит, железобетон, бетоны других видов, натуральный камень. Глубина резки напрямую зависит от диаметра режущего элемента – некоторые модели достигают 40 см.

Механизм при разрезании преимущественно держат в руках, отсюда – высокая маневренность. Существуют аппараты с системой охлаждения и подачи воды – это позволяет долго работать, не выключая аппарат, не бояться перегрева. Циркуляция воды уменьшает количество пыли, образующейся при резке – важный момент при работах внутри помещения, существенное скопление пыли затрудняет дыхание, мешает обзору.

Циркуляция воды уменьшает количество пыли, образующейся при резке – важный момент при работах внутри помещения, существенное скопление пыли затрудняет дыхание, мешает обзору.

Вернуться к оглавлению

Технические характеристики

Устройства снабжены мощным бензиновым двигателем, способным разогнать режущий элемент до 6000 оборотов в минуту. Вес достигает 10 кг, управлять устройством удобно – вес не сильно ощутим благодаря удобной ручке.

Дисковая режущая пластина покрыта слоем алмазного напыления – гарантирует ровные края разрезания, соответствуя предполагаемым границам. Глубина погружения зависит от диаметра, имеет достаточно широкий спектр.

Некоторые модели снабжаются специальной транспортировочной тележкой, управляемой дистанционно – значительно облегчает работы. Стоят такие агрегаты существенно дороже. Простые ручные устройства имеют разный вес, важная характеристика – уровень вибрации.

Вернуться к оглавлению

Устройство бензореза

Независимо от особенностей, производительности модели, главными элементами устройства являются двигатель, диск с режущим алмазным напылением. Цена преимущественно зависит от качества, размеров последнего. Ручные инструменты снабжены удобной рукояткой, позволяющей крепко держать бензорез в руках для точного разрезания материалов. Существует две группы бензорезов – для мокрой, сухой резки.

Цена преимущественно зависит от качества, размеров последнего. Ручные инструменты снабжены удобной рукояткой, позволяющей крепко держать бензорез в руках для точного разрезания материалов. Существует две группы бензорезов – для мокрой, сухой резки.

Вернуться к оглавлению

Для сухой резки

Модели данного типа не имеют дополнительных защитных элементов, система охлаждения отсутствует. Необходимо оставлять устройство поработать вхолостую каждые полминуты – аппарат остывает, можно снова приступать к работе. Цена на устройства сухой резки ниже – это сомнительное преимущество. Процесс разрезания длится дольше, резка железобетона сопровождается большим количеством пыли. Работая с таким бензорезом, необходимо позаботиться о дополнительных средствах защиты – респиратор, очки, перчатки.

Вернуться к оглавлению

Для мокрой резки

В устройствах для мокрой резки присутствует специальный кожух с жидкостью для охлаждения – она течет по трубкам, подается на обрабатываемый железобетон, диск во время работы устройства. Цена оборудования существенно выше, но полностью оправдана рядом преимуществ:

Цена оборудования существенно выше, но полностью оправдана рядом преимуществ:

- алмазный диск не перегревается в процессе ремонтных работ;

- система охлаждения увеличивает рок эксплуатации устройства, диска;

- количество образуемой пыли значительно меньше, чем при сухой резке;

- бензорезу для мокрой резки не нужен перерыв для охлаждения – вы сокращаете длительность работы.

Вернуться к оглавлению

Советы по выбору

Безопасность – прежде всего.Важно правильно подобрать бензорез – от качественного, удобного инструмента зависит результат работы. Выбор должен базироваться на нескольких пунктах:

- Производительность. Зависимо от предполагаемых целей покупки устройства, обратите внимание на максимальную глубину разрезания. Разрезать металлическую трубу, железобетон значительной высоты – от этого зависит диаметр нужного оборудования. Слишком маленькая максимальная глубина разрезания – диск не достанет до противоположного края в бетоне.

- Безопасность. При работе с бензорезом этот пункт должен стоять прежде всего. В процессе разрезания железобетона возникают искры, пыль. Чтобы они не попадали на оператора, устройства оснащены специальными кожухами – они покрывают диски, предотвращают возможные травмы. При отсутствии данной детали целесообразно подумать о приобретении дополнительных средств индивидуальной защиты – респиратор, очки, перчатки, каска.

- Удобство использования. Большинство устройств предназначены для ручной работы – при покупке необходимо обратить внимание на рукоять, вес оборудования. Подержите инструмент в руках – ручка должна быть приятной на ощупь, не создавать лишнее давление на ладони. Многие современные бензорезы снабжены двумя ручками, что позволяет равномерно распределить вес – это упрощает работу, дает возможность более тщательно контролировать процесс резки по бетону. Вес моделей достигает 10 кг – это облегчает управление механизмом. Более тяжелые конструкции имеют в комплекте специальные устойчивые ножки, благодаря которым бензорез легко устанавливают на предполагаемой поверхности, фиксируют, слегка направляют при резке.

Вернуться к оглавлению

Выводы

Бензорез – незаменимая вещь, работая с железобетоном, металлом, другими прочными материалами. Технические характеристики индивидуальны у отдельно взятых моделей – позволяет подобрать оптимальный вариант, зависимо от предназначения. Выбирая бензорез, важно обратить внимание на несколько пунктов – инструмент должен быть достаточно мощным, безопасным, удобным, диаметр режущего элемента – позволять разрезать предполагаемую толщину материала.

Какой газ вы используете для плазменной резки?

Плазменная резка — это мощный, но простой процесс, во время которого электрическая дуга пропускается через газ, проходящий через суженное отверстие медного сопла. Создаваемое экстремальное тепло повышает температуру газа, переводя его в четвертое состояние материи, называемое плазмой. Электропроводность плазмы заставляет дугу передаваться на заготовку, а высокоскоростной газ без труда режет металл.

Создаваемое экстремальное тепло повышает температуру газа, переводя его в четвертое состояние материи, называемое плазмой. Электропроводность плазмы заставляет дугу передаваться на заготовку, а высокоскоростной газ без труда режет металл.

Конечно, материал должен быть проводящим, то есть плазменная резка работает с углеродистой сталью, нержавеющей сталью, алюминием, медью, латунью и чугуном. Плотный поток прорезает эти металлы, а газ также направляется по периметру зоны резки, чтобы защитить разрез от загрязнения.

Как видите, газ для плазменной резки является относительно важным компонентом в процессе плазменной резки. Однако вы должны знать, какие газы подходят, чтобы гарантировать наилучшие характеристики и результаты. Вам нужно будет выбрать газ, соответствующий типу металла, который вы режете. В большинстве случаев это будет один газ, хотя иногда вам потребуется специальная комбинация газов.

Наиболее распространенными газами для плазменной резки являются воздух, водород, кислород, азот и аргон. Все пять из них относительно хорошо работают на более тонких листах металла, полдюйма или меньше, но когда толщина листа увеличивается, производители обычно используют комбинацию этих газов для повышения производительности.

Все пять из них относительно хорошо работают на более тонких листах металла, полдюйма или меньше, но когда толщина листа увеличивается, производители обычно используют комбинацию этих газов для повышения производительности.

В дополнение к толщине металла, его химические характеристики и размеры разреза будут учитываться при выборе газа для плазменной резки.

Подробное описание каждого газа для плазменной резки:

Сжатый воздух

Наиболее часто используемым типом газа для плазменной резки является воздух. Универсальный и недорогой сжатый воздух хорошо подходит для резки с меньшим током и для большинства металлов — мягкой стали, нержавеющей стали и алюминия — от размеров калибра до толщины в один дюйм.

Одним из основных преимуществ сжатого воздуха является то, что его покупка и хранение недороги. Вы можете использовать его как основной газ или дополнительный источник топлива, и он не оставляет после себя никаких частиц, когда прорезает металл.

Станки для плазменной резки со сжатым воздухом

Станок для плазменной резки PrimeWeld CUT50DP использует электрический ток и безопасный сжатый воздух для резки нержавеющей стали, легированной стали, мягкой стали, меди и алюминия. Вспомогательная дуга улучшает способность плазменной дуги передаваться на заготовку, позволяя эффективно прорезать шероховатые, окрашенные и ржавые поверхности с минимальным образованием шлака.

Приобрести пневматический плазменный резак

Другой вариант сжатого воздуха — портативный плазменный резак PrimeWeld CUT50D Air Inverter. Инверторные плазменные резаки позволяют запускать высокочастотную дугу, которая запускает плазму перед тем, как перейти зазор от наконечника резака к рабочей поверхности. Инверторы меньше и легче трансформаторов, что означает, что вся машина легкая и портативная.

Одним из недостатков использования сжатого воздуха является то, что он может оставить окисленную область разреза, которая может повлиять на сварку края разреза.

Кислород

Кислород стал основным газом для резки низкоуглеродистой стали, поскольку он обеспечивает чистый рез и более высокую скорость резки углеродистых сталей толщиной до 1 ¼ дюйма. Хотя его не рекомендуется использовать для резки нержавеющей стали или алюминия, Вы можете рассчитывать на качественный рез с гладкой поверхностью и окалиной (минеральные отходы, образующиеся на поверхности расплавленного металла), которую легко удалить из пропила (щели, полученной при резке пилой) при использовании кислорода с углеродистой сталью. А кислород эффективно работает в сочетании с другими вторичными видами топлива9.0003

К недостаткам кислорода относятся его стоимость и сокращенный срок службы расходных материалов. Он не работает на блестящих поверхностях, что делает его неэффективным для изделий из нержавеющей стали и алюминия.

Азот

Азот часто выбирают в качестве газа для плазменной резки для сильноточных систем и резки материалов толщиной до 3 дюймов. Он обеспечивает качественную резку большинства материалов, включая нержавеющую и мягкую сталь и алюминий. Однако для более толстых металлов он лучше использовать азот с воздухом в качестве вторичного газа.Также рассмотрите возможность использования двуокиси углерода в качестве вторичного газа, если вы хотите увеличить скорость резки и получить лучшую отделку.

Он обеспечивает качественную резку большинства материалов, включая нержавеющую и мягкую сталь и алюминий. Однако для более толстых металлов он лучше использовать азот с воздухом в качестве вторичного газа.Также рассмотрите возможность использования двуокиси углерода в качестве вторичного газа, если вы хотите увеличить скорость резки и получить лучшую отделку.

Азот в изобилии присутствует в атмосфере, что делает его недорогим выбором. Сам по себе он наиболее эффективен на гладких и блестящих тонких листах. Однако вы можете использовать его с несколькими вторичными газами, такими как воздух, углекислый газ и аргон, для более толстого материала.

Аргон

Аргон – редкий инертный газ, что делает его относительно дорогим, но не вступающим в реакцию с металлами, которые он режет. Использование аргона повышает стабильность дуги и предотвращает атмосферное загрязнение сварочных ванн. Хотя его высокая кинетическая энергия делает его эффективным газом для плазменной резки, он не может работать в одиночку из-за своей низкой проводимости. В результате аргон должен сочетаться с соответствующим вторичным газом.

В результате аргон должен сочетаться с соответствующим вторичным газом.

Аргонно-плазменный резак

Купить Аргоно-плазменный резак

Водород

Помимо того, что водород является отличным проводником тепла, он обладает свойствами, необходимыми для быстрого охлаждения горячих металлических поверхностей. По этим причинам водород идеально подходит для резки алюминия и нержавеющей стали. Однако, хотя он обладает отличной проводимостью, его малый атомный вес не позволяет ему иметь высокую кинетическую энергию. Так же, как и аргон, он должен сочетаться с другими газами для образования плазменного пламени высокой интенсивности.

Смеси аргона и водорода

Поскольку они обладают противоположными свойствами, сочетание водорода и аргона создает выдающееся плазменное пламя. Стандартная смесь из 65% аргона и 35% водорода обеспечивает самое горячее пламя плазменной резки и одни из самых чистых резов. Обычно используемая для резки нержавеющей стали и алюминия, аргонно-водородная смесь требуется для резки материала толщиной более 3 дюймов. Это также идеальная смесь для строжки практически любого материала.

Это также идеальная смесь для строжки практически любого материала.

Комбинация азота и воды

Газовая смесь азота и воды для плазменной резки использует азот в качестве основного газа и воду в качестве вторичного (защитного) газа. Энергия, вырабатываемая плазмообразующим газом, расщепляет воду факела на два компонента — водород и кислород. Водород изолирует зону резки от загрязнения, оставляя чистый разрез без окалины и оксидов.

Так как она преобразуется в свои основные компоненты, вода не требует утилизации. Вода также помогает уменьшить выбросы дыма и оксидов азота. Эта доступная газовая смесь для плазменной резки обеспечивает глянцевое покрытие алюминия и нержавеющей стали.

Плазменные резаки PrimeWeld и многофункциональные сварочные аппараты

Первоклассный плазменный резак PrimeWeld CUT60 с двойным напряжением — это универсальный аппарат, подходящий для промышленных условий или домашней мастерской.

В то же время, CT-520DP Combo для пилотной дуговой плазменной резки и CT-520D Combo для плазменной резки/автоматической сварки оснащены высококачественным плазменным резаком, объединенным с TIG и аппаратом для ручной сварки. И наши плазменные резаки работают с различными газами.

И наши плазменные резаки работают с различными газами.

Электрический резак K970 | Хускварна США

КамерунКот-д’ИвуарЕгипетЭкваториальная ГвинеяГамбияГанаГвинея-БиссауИзраиль (en) Израиль (he)КенияКувейтЛиван (ar)Ливан (en)ЛиберияМозамбикОман (ar)Оман (en)Катар (ar)Катар (en)Саудовская Аравия (ar)Саудовская Аравия (en)СенегалСейшельские островаЮг АфрикаТанзанияТунисТурцияУгандаОбъединенные Арабские Эмираты (ar)Объединенные Арабские Эмираты (en)ЗамбияЗимбабве

АвстралияАзербайджанМатериковый КитайФиджиФранцузская ПолинезияГонконгИндияИндонезияЯпонияКазахстанМалайзияНовая КаледонияНовая ЗеландияПапуа-Новая ГвинеяФилиппиныСингапурЮжная КореяТайваньТаиландТуркменистанУзбекистанВануатуВьетнам

AlbaniaAustriaBelarusBelgium (fr)Belgium (nl)Bosnia and HerzegovinaBulgariaCyprusCroatiaCzech RepublicDenmarkEstoniaFinland (fi)Finland (sv)FranceGeorgiaGermanyGreeceHungaryIcelandIrelandItalyLatviaLithuaniaLuxembourg (de)Luxembourg (fr)MoldovaMontenegroNetherlandsNorth MacedoniaNorwayPolandPortugalRomaniaRussiaSerbiaSlovakiaSloveniaSpainSwedenSwitzerland (de)Switzerland (fr)Switzerland (it)TurkeyUkraineUnited Kingdom

ArgentinaBoliviaBrazilChileColombiaCosta RicaDominican RepublicEcuadorGuatemalaMexicoNicaraguaRepublic of ПанамаПарагвайПеруУругвай

Канада (EN) Канада (FR) Mexicousa

Газовые резаки

Диаметр лезвия, максимальный

14 в, максимальный

5 вВарианты продукта

Глубина нарезка, максимальный

.

Максимальный диаметр диска

Максимальный диаметр дискаОписание продукта

Прочный, надежный, легкий и мощный резчик K970 готов к работе, когда вы готовы. Идеальный выбор, когда вам нужен универсальный резак, работающий в самых тяжелых условиях, выдерживающий климатические условия и различные виды топлива. Подходит для дорожных работ при использовании с соответствующим КВ 970 тележек. Тележка также означает, что вы можете полностью сосредоточиться на работе по резке.

Product Information

POWER CUTTER K 970 14″ | 20mm/1″Art no: 967 34 80‑01 | ||||

|---|---|---|---|---|

| Engine | POWER CUTTER K 970 14″ | 20 мм/1″ Арт. №: 967 34 80-01 | МОТОРЕЗ K 970 16″ | 20 мм/1″ Арт.0139 Output power | 6.5 hp | 6.5 hp |

| Cylinder displacement | 5.71 cu.inch | 5.71 cu.inch | ||

| Electrode gap | 0. 02 in 02 in | 0.02 in | ||

| Cylinders | 1 | 1 | ||

| Количество инсультов | 2-XLOKE ENGINE | 2-XXIN0118 | 5 in | 6 in |

| Emission | ||||

Exhaust emissions (CO2 EU V) | 736 g/kWh | 736 g/kWh | ||

| Cutting System | ||||

| Blade diameter, max | 14 in | 16 in | ||

| Arbor diameter | 0.8/1 in | 0.8/1 in | ||

| Blade thickness, max | 0.2 in | 0.2 in | ||

| Peripheral speed, max | 18,000 fpm | 18,000 fpm | ||

| Dimensions | ||||

| Product size length | 26.02 in | 27.09 in | ||

| Product size width | 8,43 в | 8.43 в | ||

| Высота размер продукта | 17,48 в | 18,94 в | ||

| Вес | 24,3 LBS | 9012 | ||

| Звук и шум | ||||