из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Из чего сделан цемент и как его получают?

Цемент – самый распространенный строительный материал. Без него не построить ни одно сооружение. Он используется везде – от фундамента до внутренней отделки. В переводе с латыни слово «цемент» (caementum) означает «битый камень». Такой материал представляет собой ни что иное, как неорганическое, выпущенное искусственным путем, вяжущее вещество. А получают его из клинкера.

Без него не построить ни одно сооружение. Он используется везде – от фундамента до внутренней отделки. В переводе с латыни слово «цемент» (caementum) означает «битый камень». Такой материал представляет собой ни что иное, как неорганическое, выпущенное искусственным путем, вяжущее вещество. А получают его из клинкера.

Что такое клинкер

И вот тут-то кое-кто придет в недоумение: «Как из клинкера? Ведь это же брусчатка, кирпич или специальная керамическая плитка!». Увы, это не совсем так, поскольку все вышеперечисленные материалы сами сделаны из того самого клинкера, потому часто в народе им же и называются.

На самом деле клинкер – всего лишь вид глины. Причем, чем меньше в ней содержится солей, тем она лучше. Чтобы получить цемент, глину спекают при температуре около 1 450 градусов. А дальше образовавшиеся гранулы размалывают в порошок и смешивают с гипсом. И только после добавляют наполнители и модифицирующие добавки, определяющие марку цемента.

Вы, наверное, замечали, как на стенах или заборах из симпатичного клинкерного кирпича появляются белые разводы. Это высолы. Они возникают тогда, когда конечный продукт изготавливался из клинкера с большим содержанием солей. В результате от намокания они проникают наружу и буквально уродуют фасад строения. Пройдет ни один год, пока атмосферные осадки не удалят все соли, содержащиеся в таком кирпиче.

Это высолы. Они возникают тогда, когда конечный продукт изготавливался из клинкера с большим содержанием солей. В результате от намокания они проникают наружу и буквально уродуют фасад строения. Пройдет ни один год, пока атмосферные осадки не удалят все соли, содержащиеся в таком кирпиче.

Как выглядит базовый состав цемента

Так получается отличное связующее. При разведении его водой образуется пастообразный пластичный материал, который прекрасно держится на шероховатых поверхностях. Со временем он превращается в твердый искусственный камень. Правда, в раствор добавляют еще наполнитель – песок. Без него по крепкому и плотному застывшему цементному раствору пошли бы трещины или расколы.

Химический состав готового цемента выглядит примерно так:

- оксид кальция (СаО) – 67%;

- диоксид кремния (SiO2) – 22%;

- окись алюминия (Al2O3) – 5%;

- оксид железа (Fe2O3) – 3%;

- прочие соединения – 3%.

Это базовый состав. А дальше, в зависимости от видов модифицирующих добавок цементы разделяют на такие виды:

А дальше, в зависимости от видов модифицирующих добавок цементы разделяют на такие виды:

- ПЦ – портландцемент;

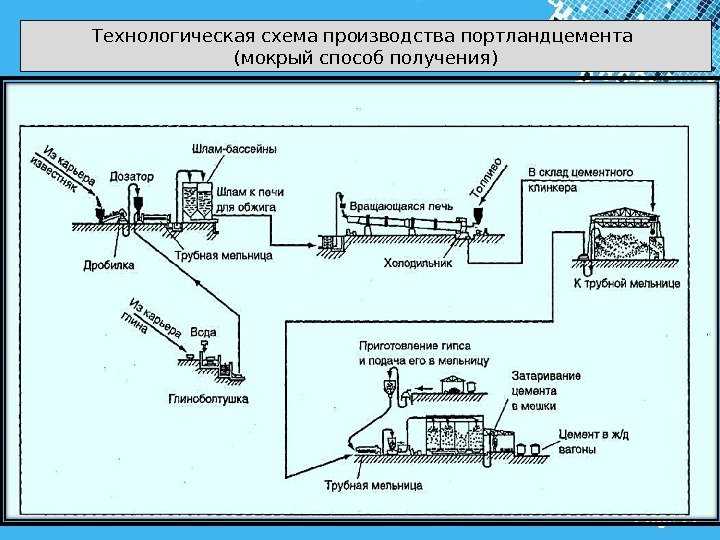

- ШПЦ – шлаковый;

- А – пуццолановый;

- БЦ – белый;

- ВРЦ – водонепроницаемый расширяющийся;

- ВБЦ – водонепроницаемый безусадочный;

- ГФЦ – гидрофобный;

- ГЛЦ – глиноземный;

- МГЦ – магнезиальный;

- специальный (сульфатостойкий, кислотоупорный, цветной, тампонажный и пр.).

Что такое качественный цемент

ГОСТ 21108-2003 регламентирует характеристики строительных цементов.

Ранее в России сертификация цемента осуществлялась по ГОСТ 10178-85. Однако в последнее время все больше предприятий сертифицируется как раз по новому стандарту — ГОСТ 21108-2003. Этот документ ужесточил требования к качеству связующего и к условиям проведения испытаний.

Кроме того, новые требования полностью адаптированы под европейские стандарты. Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

ГОСТ 31108-2003 преобразует понятие «марка цемента» (обозначается буквой М) в термин «класс прочности» (обозначается литерой В). Правда, учитывая, что потребители по старинке ориентируются как раз на марку связующего, на упаковке, предназначенной для внутри российского употребления, присутствует двойная маркировка – и буква «М», и буква «В».

Цемент – важнейший компонент в производстве бетона. Компания «СпецМонолитСтрой» использует только высококачественный сертифицированный цемент от лучших производителей. Однако даже такой материал проходит внутризаводской контроль в лаборатории ОТК. Мы занимаемся продажей бетона более 30 лет и дорожим репутацией больше, чем прибылью. Поэтому если хотите приобрести отличный товарный бетон любой марки, обращайтесь – нам есть что вам предложить!

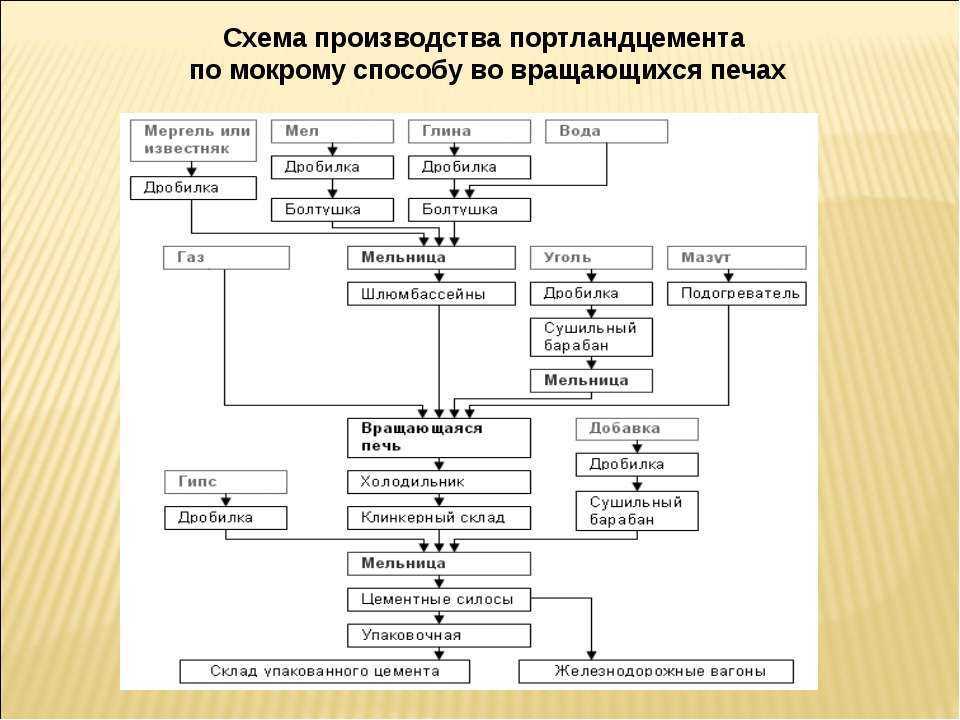

Производство портландцемента – материалы и процессы

🕑 Время чтения: 1 минута

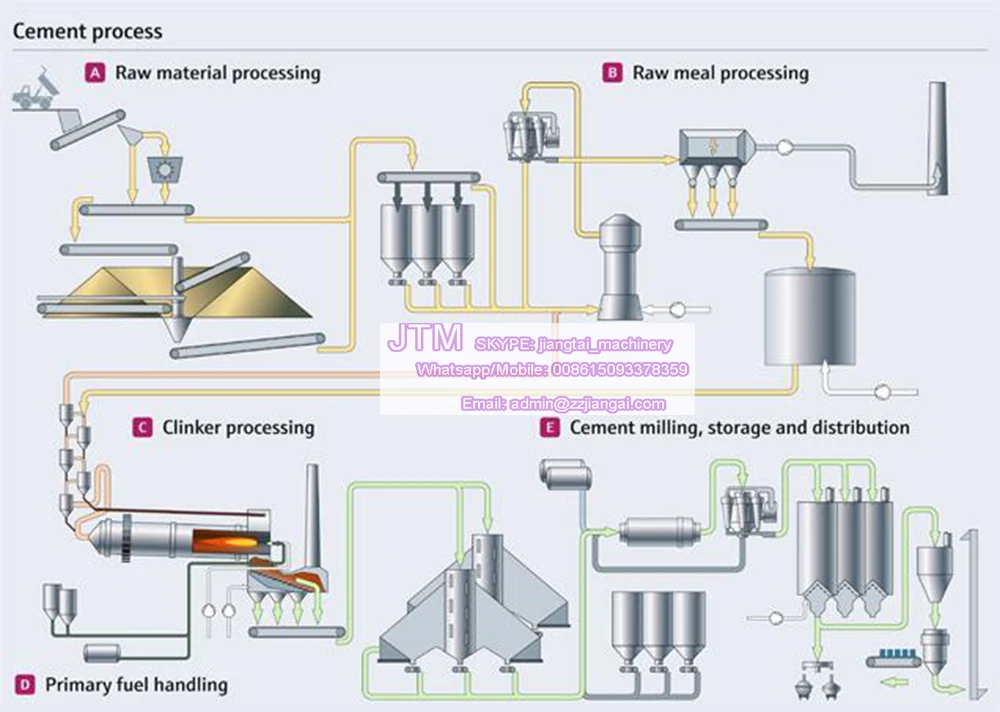

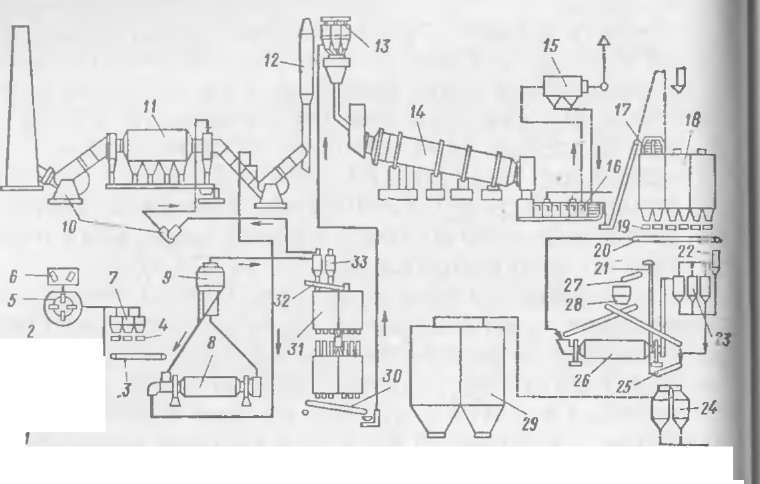

Производство цемента включает в себя различные виды сырья и процессы. Каждый процесс объясняется химическими реакциями для производства портландцемента.

Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из прокаленных смесей глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом. История цемента восходит к Римской империи. Современный цемент. То есть портландцемент впервые был произведен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне. Он нагрел смесь известняка и глиняного порошка на своей кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой. Название Портленд было дано изобретателем, так как оно напоминает камень, добытый на острове Портленд.

Первое использование современного портландцемента было при строительстве туннеля на реке Темзе в 1828 году.

Каждый процесс объясняется химическими реакциями для производства портландцемента.

Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из прокаленных смесей глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом. История цемента восходит к Римской империи. Современный цемент. То есть портландцемент впервые был произведен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне. Он нагрел смесь известняка и глиняного порошка на своей кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой. Название Портленд было дано изобретателем, так как оно напоминает камень, добытый на острове Портленд.

Первое использование современного портландцемента было при строительстве туннеля на реке Темзе в 1828 году.

Состав:

- Процесс производства цемента

- 1. Смешивание сырья

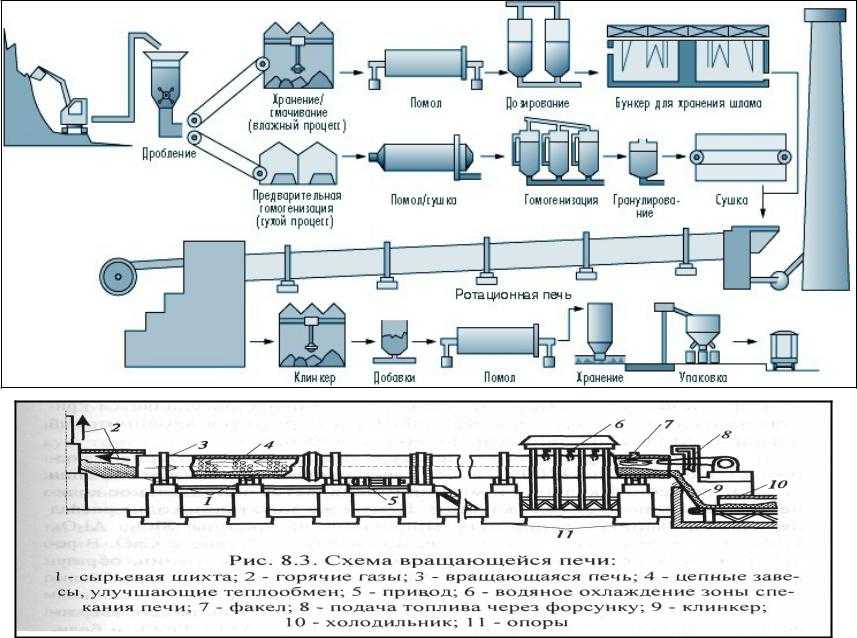

- Сравнение сухого и мокрого процессов производства цемента

- 2.

Обжиг сырья 900 9 1 Измельчение клинкеров

Обжиг сырья 900 9 1 Измельчение клинкеров - Хранение и упаковка

Процедуры производства портландцемента описаны ниже.

- Смешивание сырья

- Сжигание

- Шлифовка

- Хранение и упаковка

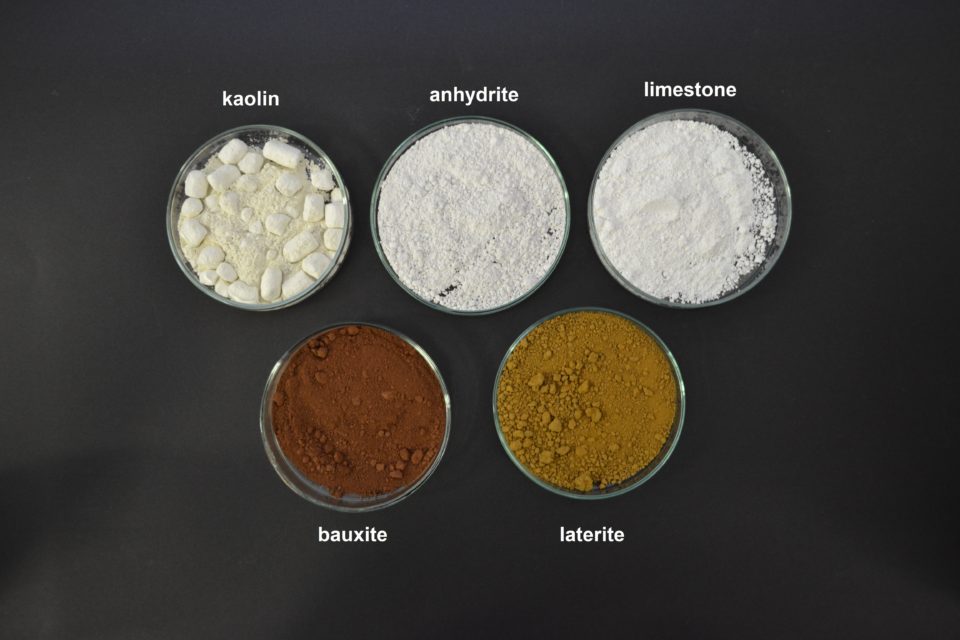

1. Смешивание сырья

Основным сырьем, используемым в производстве цемента, являются кальций, кремний, железо и алюминий. Эти полезные ископаемые используются в различной форме согласно доступности полезных ископаемых. В таблице представлено сырье для производства портландцемента. Процедура смешивания при производстве цемента осуществляется 2 методами,

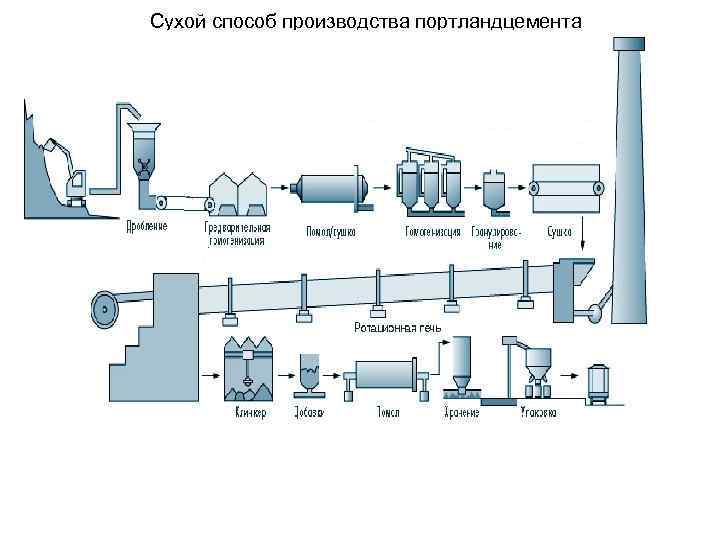

- Сухой процесс

- Мокрый процесс

Как известняковое, так и глинистое сырье сначала измельчают в гирационных дробилках, чтобы получить отдельные куски размером 2-5 см. Измельченные материалы снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице. Каждый мелкоизмельченный материал хранится в бункере после просеивания. Теперь эти порошкообразные минералы смешиваются в необходимой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

Каждый мелкоизмельченный материал хранится в бункере после просеивания. Теперь эти порошкообразные минералы смешиваются в необходимой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

Рис. Производство цемента сухим способом

b) Мокрый способ Сырье сначала измельчают, превращают в порошок и хранят в силосах. Затем глину промывают в промывочных мельницах для удаления прилипших органических веществ, содержащихся в глине.

Порошкообразный известняк и промытая водой глина направляются в каналы и передаются в мельницы, где они полностью смешиваются и образуется паста, т. е. известная как шлам.

Процесс измельчения может осуществляться в шаровой или трубчатой мельнице или даже в обеих. Затем суспензия направляется в сборный бассейн, где можно регулировать состав. Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Рис. Производство цемента мокрым способом

Сравнение сухого и мокрого способов производства цемента

| Критерии | Сухой процесс | Мокрый процесс |

| Твердость сырья | Довольно твердый | Любой вид сырья |

| Расход топлива | Низкий | Высокий |

| Время обработки | Малый | Высшее |

| Качество | Низкое качество | Высшее качество |

| Себестоимость | Высокий | Низкий |

| Общая стоимость | Дорого | Дешевле |

| Физическое состояние | Сырьевая смесь (твердая) | Шлам (жидкий) |

2.

Сжигание сырья

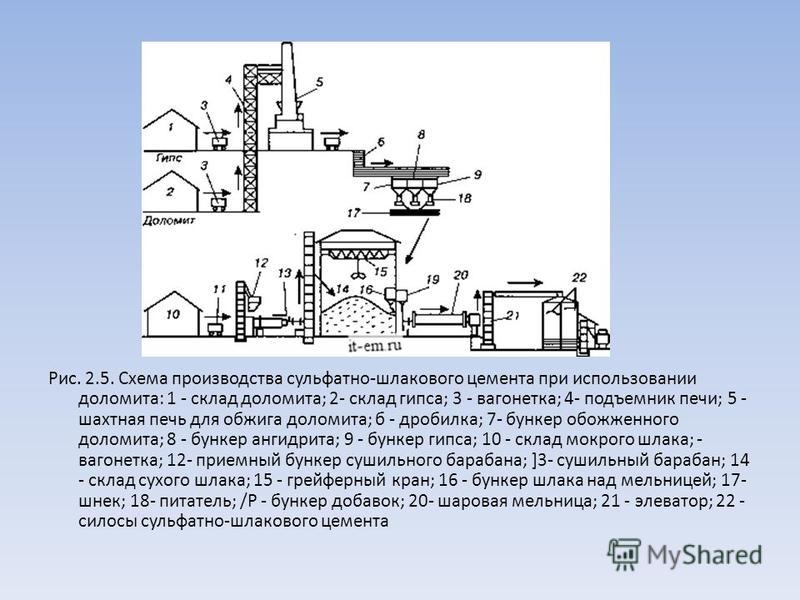

Сжигание сырья Процесс обжига осуществляется во вращающейся печи, при этом сырье вращается со скоростью 1-2 об/мин вокруг своей продольной оси. Вращающаяся печь состоит из стальных труб диаметром 2,5-3,0 метра и длиной от 90 до 120 метров. Внутренняя сторона печи облицована огнеупорным кирпичом.

Печь опирается на колонны из каменной кладки или бетона и опирается на подшипник качения в слегка наклонном положении с уклоном от 1:25 до 1:30. верхний конец. Печь нагревается с помощью порошкообразного угля или масла или горячих газов из нижнего конца печи, так что образуется длинное горячее пламя.

Поскольку положение печи наклонно и она медленно вращается, материал, загружаемый с верхнего конца, перемещается к нижнему концу со скоростью 15 м/ч. В верхней части вода или влага из материала испаряется при температуре 400°C, поэтому этот процесс известен как зона сушки.

Центральная часть, т.е. зона прокаливания, температура около 10000С, где происходит разложение известняка. Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

CaCO 3 = CaO + CO 2

Нижняя часть (зона спекания) имеет температуру 1500-17000°С, где известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция сплавляются, образуя мелкие и твердые камни, известные как клинкеры. Размер клинкера варьируется от 5 до 10 мм. Нижняя часть, т.е. зона клинкера, имеет температуру около 1500-1700°С. В этом районе известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти продукты алюминатов и силикатов кальция сплавляются вместе, образуя твердые и мелкие камни, известные как клинкеры. Размер мелких и твердых клинкеров варьируется от 5 до 10 мм.

2CAO + SIO 2 = CA2SIO 4 (DECKEAM SILICET (C 2 S))

3CAO + SIO 2 = CA3SIO 5 (TRICLIC 3CAO + AL 2 O 3 = CA 3 AL 2 O 6 (Dicalcium Aluminate (C 2 A)

5 4CAO + AL 2 A)

5 4CAO + AL 2 ))

5 4CAO + AL 2 )) O 3 = Ca 4 Al 2 Fe 2 O 10 (алюмоферрит тетракальция (C 4 AF))

Клинкер, поступающий из зоны обжига, очень горячий. Для снижения температуры клинкеров воздух поступает в противотоке у основания вращающейся печи. Охлажденные клинкеры собираются в небольшие тележки.

Для снижения температуры клинкеров воздух поступает в противотоке у основания вращающейся печи. Охлажденные клинкеры собираются в небольшие тележки.

3. Измельчение клинкеров

Охлажденные клинкеры получают из охладителей и отправляют на мельницы. Клинкер тонко измельчают в порошок в шаровой или трубчатой мельнице. Порошкообразный гипс добавляется в количестве 2-3% в качестве замедлителя схватывания во время окончательного измельчения. Конечным продуктом является цемент, который не оседает быстро при контакте с водой. После начального времени схватывания цемента цемент становится жестким, а гипс замедляет растворение трехкальциевых алюминатов, образуя трехкальциевый сульфоалюминат, который является нерастворимым и предотвращает слишком ранние дальнейшие реакции схватывания и твердения.

3CAO.AL 2 O 3 + XCASO 4 .7H 2 O = 3CAO.AL 2 O 3 . XCASO 4 O 3 .XCASO 4 O 3 . Хранение и упаковка

XCASO 4 O 3 .XCASO 4 O 3 . Хранение и упаковка

Измельченный цемент хранится в силосах, откуда он продается либо в контейнерах, либо в мешках по 50 кг.

Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения цементного порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип получаемого цемента. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Давайте вспомним, из чего состоит цемент: известь, диоксид кремния, глинозем, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Цемент затем смешивают с другими ингредиентами для получения цементного раствора, строительного раствора, бетона и других кладочных изделий.

Как производится цемент

Цемент — один из важнейших строительных материалов в мире. Почти все, что построено с использованием каменной кладки, также использует цемент. Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Цемент — уникальный материал, поскольку он вступает в химическую реакцию с водой с образованием пасты, которая кристаллизуется и становится чрезвычайно твердой и прочной. Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Сам по себе цемент прочен, но легко трескается. Ему нужны другие ингредиенты, чтобы сделать его сильнее.

Цемент является вяжущим веществом. Это означает, что к нему можно добавить другие материалы, чтобы изменить его свойства и создать новые материалы. Например, добавляя в цемент заполнитель и песок, вы получаете бетон. Цемент — это ингредиент, который вступает в реакцию с водой, превращаясь в пасту, затвердевает и затвердевает. Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Цемент производится из сырья

Производство цемента начинается со сбора сырья. Он сделан из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% Оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи для образования клинкера.

Когда клинкер измельчают в порошок, для получения цемента добавляют гипс или известняк.

Все эти ингредиенты должны быть добыты и собраны на заводе.

Добыча сырья Дробление и транспортировка

Наиболее важным сырьем для производства цемента являются известняк, глина и мергель. Их добывают из карьеров взрывными работами или дроблением с использованием тяжелой техники.

Колесные погрузчики и самосвалы транспортируют сырье к огромным дробильным машинам. Там камень разбивается на мелкие осколки.

Дробилки — это огромные машины, которые могут легко обрабатывать куски карьерной породы размером с бочку.

Необработанная известняковая порода измельчается, чтобы уменьшить ее размер примерно до 6 дюймов. Затем его подают во вторую дробилку и смешивают с глиной, чтобы уменьшить размер частиц до менее 3 дюймов. Сырьевая смесь состоит примерно из 70% известняка и 30% глины. Затем его перемещают в бункер сырьевой мельницы для дальнейшего измельчения.

Другое сырье, которое используется в производстве цемента, хранится в отдельных бункерах. Эти ингредиенты называются добавками.

Эти ингредиенты называются добавками.

Подготовка сырья I: Хранение и гомогенизация

Измельченный материал транспортируется в зону хранения сырья цементного завода ленточными конвейерами, канатными дорогами, железной дорогой или грузовиками. Оказавшись там, он хранится в смесительных слоях и гомогенизируется.

Подготовка сырья II: сушка и измельчение сырья

Смесь измельченного сырья и дополнительных компонентов, необходимых для типа производимого цемента, например, кварцевого песка и железной руды, готовят с помощью дозирующих устройств.

Вальцовые мельницы и шаровые мельницы измельчают смесь в мелкий порошок с одновременной ее сушкой. Затем его перемещают в бункеры для сырья для дальнейшей гомогенизации.

Сжигание

Сырьевая мельница состоит из двух больших камер. Камера сушки и камера помола. Горячие газы, поступающие из системы печей, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой измельчения.

Камера измельчения содержит шаровые заряды различных размеров от 30 мм до 90 мм, которые используются для измельчения материала. После завершения измельчения он поступает в сепаратор, который разделяет мелкий и крупный материал.

Крупный материал, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это отделяет тонкоизмельченный материал от его газов. Полученное очень мелкое сырье транспортируется в силос.

Оттуда сырье, теперь называемое сырьем для печи, подается в верхнюю часть печи для спекания.

Сырье подвергается тепловой обработке и обтачиванию в печи при температуре ок. 1450°С. Путем химической конверсии, процесса, известного как спекание, образуется новый продукт, называемый клинкером.

Клинкер представляет собой смесь всех сырьевых материалов, обожженных в печи. Он маленький, серый и круглый и похож на камень.

Агломерация

Система печи состоит из многоступенчатого циклонного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В нагревателе сырье для печи нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке. Затем материал перемещается во вращающуюся печь, где он перегревается примерно до 1450°C для образования клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается при сжигании топлива во вращающейся печи с главной горелкой и в камере сгорания. Уголь, природный газ, мазут и нефть — все это формы топлива, используемые для питания печей.

Спекание происходит, когда химические связи сырья разрушаются под воздействием сильного нагрева, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых камней размером примерно от 1 мм до 25 мм.

Он падает на колосниковый охладитель, где охлаждается примерно с 1350-1450°C до примерно 120°C с помощью охлаждающих вентиляторов.

После остывания клинкер транспортируется в силосы, где хранится до тех пор, пока не будет готов к измельчению.

Измельчение цемента

После обжига клинкер охлаждается и хранится в силосах. Оттуда клинкер перемещается в шаровые мельницы или валковые прессы, где он измельчается до очень мелкого порошка.

Затем к порошку добавляют дополнительные ингредиенты, такие как гипс и ангидрит, для создания цемента. Другие добавки также могут использоваться для изменения свойств цемента в зависимости от того, как он будет использоваться. Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Крупный материал отправляется обратно на мельницу для доизмельчения.

Конечный продукт хранится в бункерах в виде цемента.

Цементный порошок настолько мелкий, что 1 фунт цемента может содержать 150 миллиардов зерен.

Контроль качества

Качество очень важно, потому что цемент используется для изготовления многих важных строительных материалов, таких как строительный раствор, раствор, цементный раствор и бетон. Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Лаборатории цементных заводов проверяют каждый этап частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям и стандартам.

Доставка

Готовый цемент хранится в отдельных силосах, в зависимости от его типа и класса прочности. Оттуда он в основном загружается навалом с терминалов на железнодорожные или автомобильные транспортные средства, а также на корабли.

Только небольшая часть цемента доходит до потребителей в мешках. Мешки с цементом заполняются ротационными упаковщиками и укладываются на поддоны для доставки в розничные магазины.

Большая часть готового цемента транспортируется на предприятия, где его снова смешивают с другими материалами для создания новых продуктов. Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Бетон и цемент: в чем разница?

Люди часто используют термины цемент и бетон взаимозаменяемо. Но это не одно и то же.

Бетон – конечный продукт, содержащий цемент, камень и песок.

Цемент – активный ингредиент бетона, связывающий песок и камень. Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Базовая формула для производства бетона: 65-75% песка и камня, 10-15% цемента и 15-20% воды. Когда сухие ингредиенты смешиваются с водой, цемент активируется, образуя пасту, которая со временем затвердевает и становится чрезвычайно прочной и плотной. Сухой бетон имеет очень высокую прочность на сжатие и становится твердым, как камень.

Цемент + Заполнители + Вода = Бетон.

Прочный, долговечный конструкционный строительный материал, который используется во всем мире для строительства домов, зданий, тротуаров, дорог, плотин и т. д., — это бетон, а не цемент. Но цемент является основным связующим компонентом, который делает бетон возможным. Без цемента песчано-каменный заполнитель раскрошится даже при небольших весовых нагрузках.

Из чего сделан портландцемент?

Портландцемент — это торговая марка, но он ничем не отличается от любого другого типа цемента. Это основной активный ингредиент, содержащийся в таких продуктах, как бетон, строительный раствор, раствор и цементный раствор.

Думайте о цементе как об ингредиенте, а о бетоне как о конечном продукте. Это похоже на выпечку торта. Основным ингредиентом торта является мука, потому что она связывает вместе другие ингредиенты, такие как сахар и шоколад. Вода активирует муку и превращает ее в пасту, которую смешивают с другими ингредиентами. Изготовление бетона — это почти то же самое. Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Портландцемент состоит из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Обычное сырье, используемое для изготовления порошка, включает известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, называемое клинкером, которое измельчается в мелкий порошок, который мы называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Можно ли самому сделать цемент?

Цемент представляет собой сухой порошок, из которого делают такие продукты, как бетон, раствор и раствор. Вместо того, чтобы покупать его в мешках, вы можете сделать свой собственный натуральный цемент, обжигая известняк.

Оттуда вы можете добавить песок и камень, чтобы сделать самодельный бетон.

Сбор известняка. Вы можете покупать вещи, содержащие известняк, или собирать его в природе. Обычно его можно купить в магазинах товаров для ландшафтного дизайна, питомниках растений или садовых центрах. Или вы можете найти его сами. Отличным источником известняка являются морские ракушки.

- Отличный способ проверить, является ли камень известняком, — поцарапать его. Известняк мягкий, и его можно поцарапать чем-то мягким, как край монеты.

Разбейте известняк на мелкие кусочки. Сделайте детали как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

Сделайте детали как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

- Попробуйте разбить известняк на куски размером не более 2 дюймов. Как маленькие шарики.

Приготовьте известняк в печи. Поместите куски известняка в печь. Разогрейте печь как можно сильнее. Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

- Носите защитное снаряжение при работе с печью при такой высокой температуре.

Дайте известняку остыть. После 4-5 обжигов извлеките известняк и дайте ему остыть. Не вдыхайте пары обожженного известняка, потому что они едкие и могут повредить ваши легкие.

- Обожженный известняк называется негашеной известью.

- Негашеная известь вредна для организма и может повредить ваши легкие. Я рекомендую носить защитное снаряжение.

Раздавить известняк. Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Резюме: Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.