От чего зависит и как быстро происходит набор прочности бетона

Виготовлення різних конструкцій передбачає заливку бетону, головною характеристикою якого є міцність на стиск. При цьому навантажувати конкретний елемент не можна, поки не завершиться набір міцності бетону. Цей процес залежить від ряду факторів, до яких відносяться не тільки зовнішні умови, але і склад самої суміші.

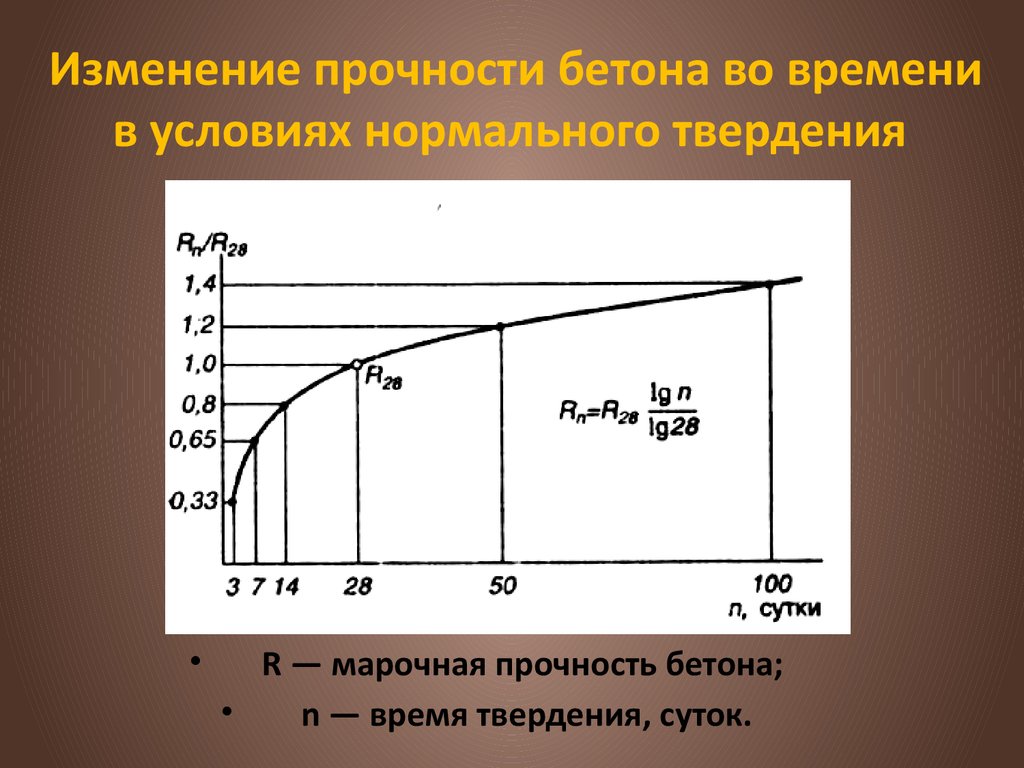

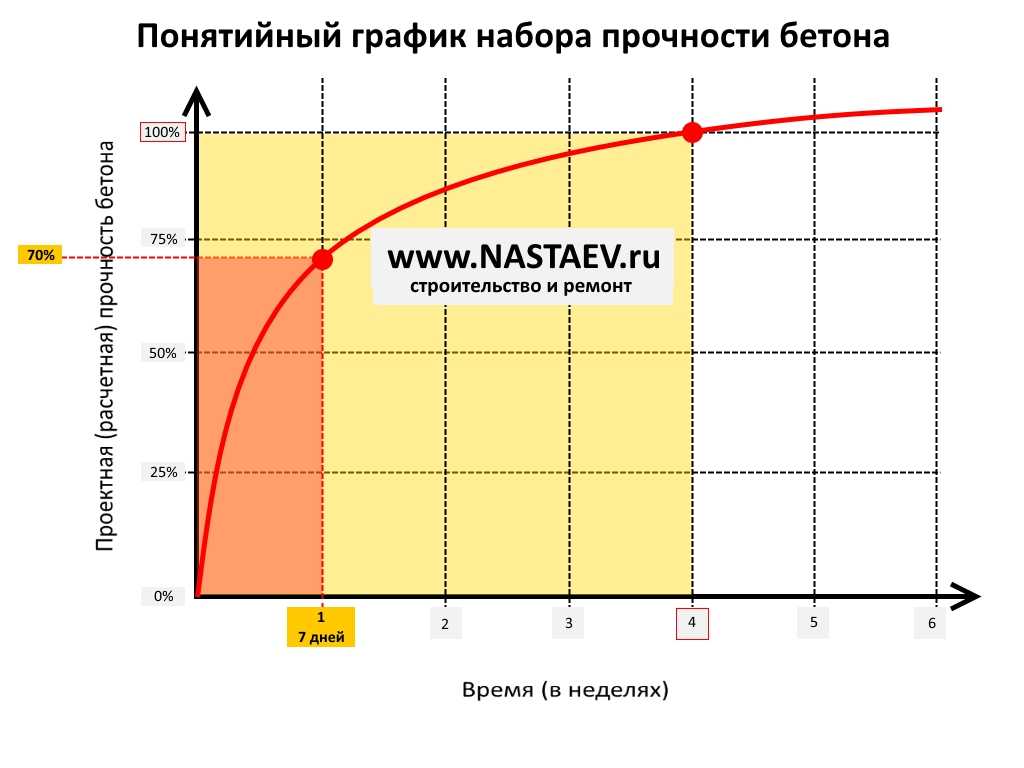

Для досягнення марочного значення, як правило, потрібно чотири тижні (28 днів). Щоб майбутня конструкція прослужила досить довго, необхідно ясно уявляти, як здійснюється сам процес, і скільки часу потрібно для його завершення. Процес включає дві стадії. На першій відбувається схоплювання бетону. На другий він твердне і набирає міцність.

Стадія схоплювання

Схоплювання відбувається протягом першої доби з моменту його приготування. Скільки часу буде потрібно для завершення першої стадії безпосередньо залежить від температури навколишнього середовища.

Тепла погода

У літній період, коли температура 20 °C і вище, на схоплювання може знадобитися близько години. Процес почнеться приблизно через дві години після приготування суміші і завершиться, отже, через три.

Процес почнеться приблизно через дві години після приготування суміші і завершиться, отже, через три.

Прохолодну пору року

При похолоданні час початку і завершення стадії зсувається. Для схоплювання потрібно більше доби. При нульовій температурі процес починається, як правило, тільки через 6 – 10 годин після приготування розчину і може тривати до 20 годин після заливки. У спекотну погоду час, навпаки, зменшується. Іноді для схоплювання достатньо 10 хвилин.

Зменшення в’язкості розчину

На першій стадії приготовлена суміш залишається рухомою. У цей період ще можна надати механічний вплив, надавши виготовляється конструкції необхідну форму.

Проте слід врахувати, що ряд процесів викликає незворотні зміни в суміші, що негативно відбивається на якості затверділого бетону. Особливо швидко «зварювання» відбувається в літній період.

Стадія твердіння

Після схоплювання бетон починає тверднути. Для завершення процесу остаточного набору міцності може знадобитися кілька років. Марку бетону можна буде визначити через чотири тижні.

Марку бетону можна буде визначити через чотири тижні.

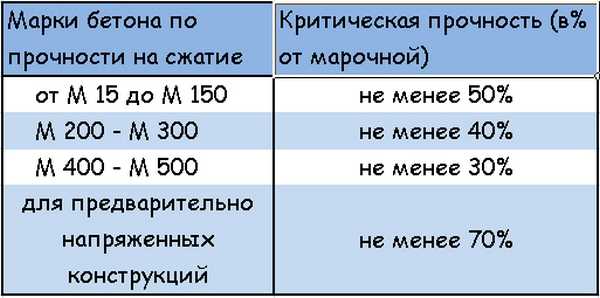

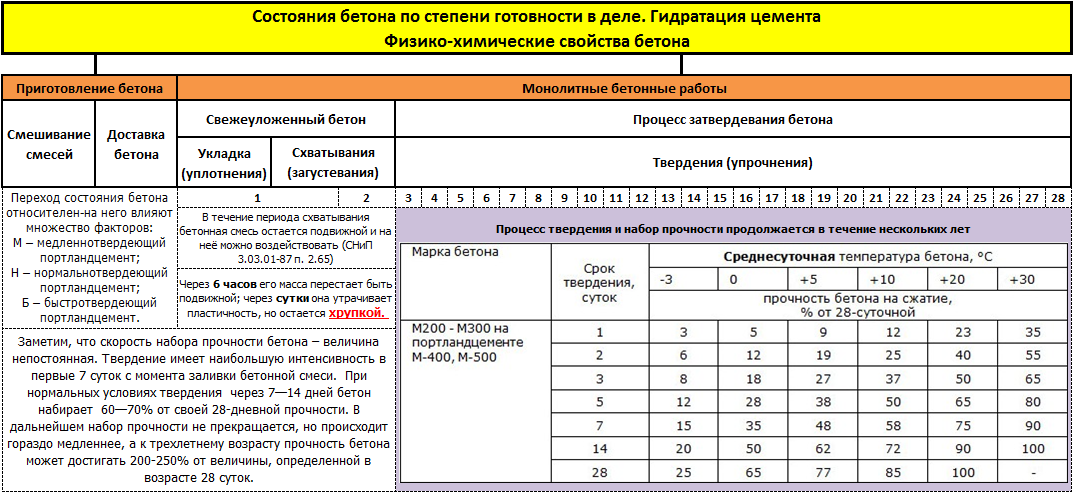

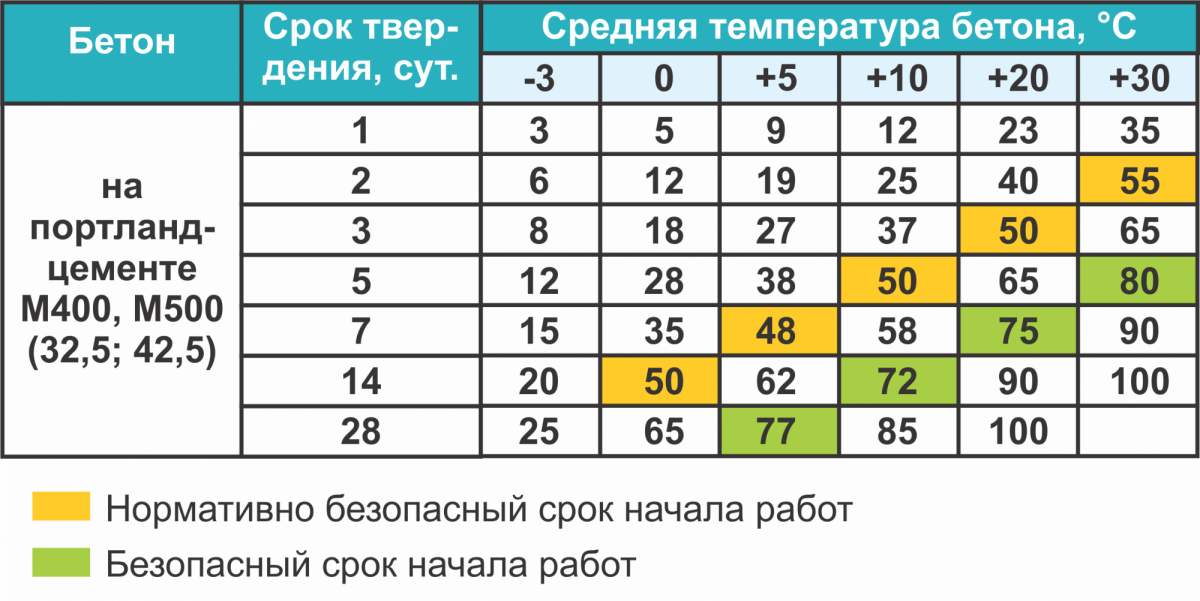

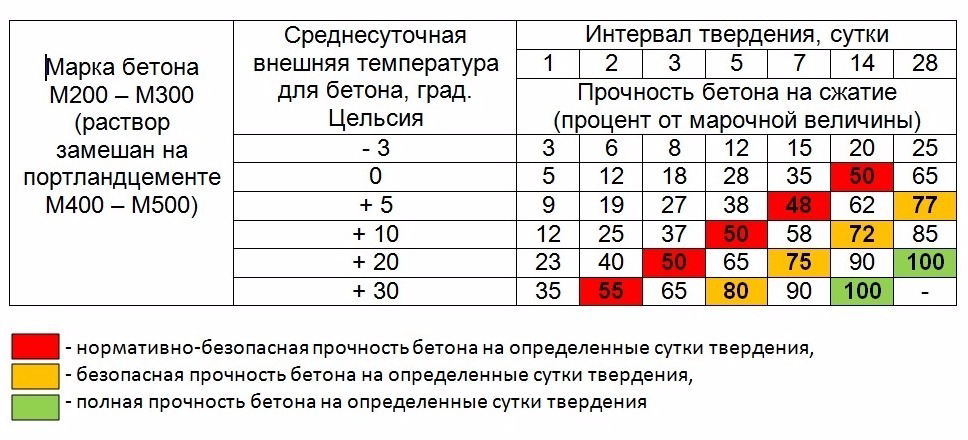

Варто врахувати, що бетон набирає міцність з різною швидкістю. Найбільш інтенсивно процес протікає в перший тиждень після заливки бетону. Вже в перші три доби цей показник в нормальних умовах становить близько 30% від марочного значення, що визначається через 28 днів після заливки.

Протягом перших 7 – 14 діб розчин набирає до 70 % від вказаного значення, а через три місяці на 20 % перевищує його. Після цього процес сповільнюється, але не припиняється.

Через три роки показник може вдвічі перевищити значення, отримане через 28 днів після заливки. Спеціальна довідкова таблиця дозволяє дізнатися, який відсоток від марочного значення набере складу при певній температурі через певну кількість днів.

Від чого залежить набір міцності?

На процес набору міцності впливає безліч факторів. Однак основними можна вважати:

- температуру;

- вологість;

- марку бетону;

- час.

Температура

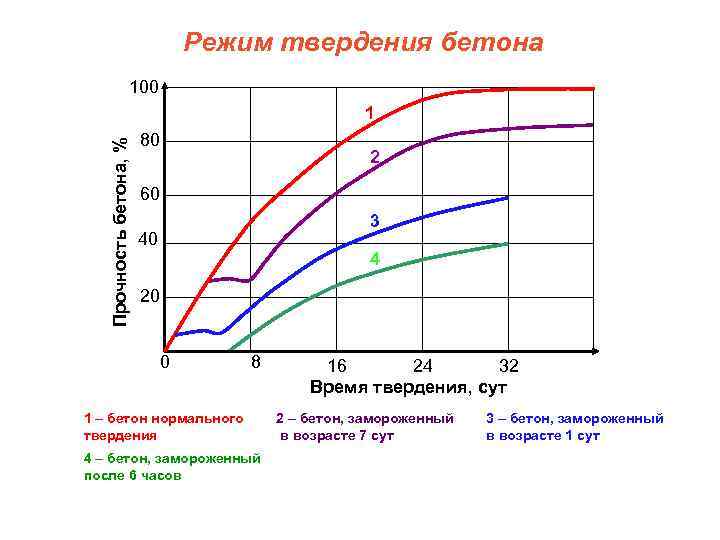

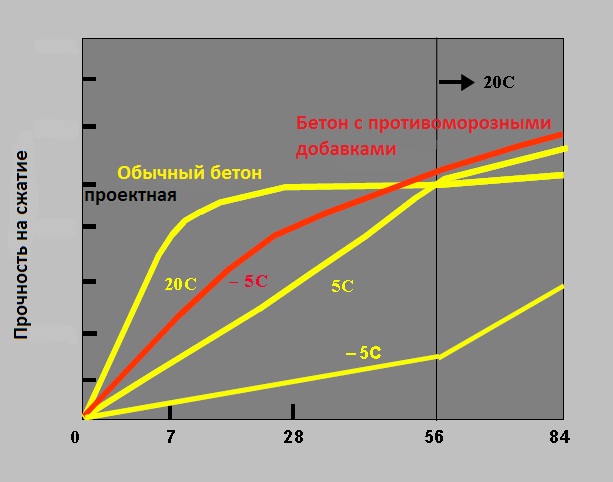

Чим холодніше на вулиці, тим повільніше підвищується міцність бетону. При негативних температурах процес зупиняється, тому що замерзає вода, що забезпечує гідратацію цементу. Як тільки температура повітря підвищиться, набір міцності бетону продовжиться. При зниженні температури може знову зупинитися.

При негативних температурах процес зупиняється, тому що замерзає вода, що забезпечує гідратацію цементу. Як тільки температура повітря підвищиться, набір міцності бетону продовжиться. При зниженні температури може знову зупинитися.

Потепління сприяє прискоренню процесу дозрівання бетону. При 40 °C марочне значення може бути досягнуто вже через тиждень. Саме тому заливку бетону на присадибній ділянці для скорочення термінів будівництва краще проводити в жарку погоду.

Взимку може знадобитися підігрів бетону, що виконати власними силами вкрай проблематично: потрібне спеціальне устаткування і знання технології виконання робіт. Слід врахувати, що нагрівання розчину понад 90 °C неприпустимий.

Щоб зрозуміти, як температура впливає на процес твердіння, варто вивчити графік набору міцності бетону. Криві побудовані на підставі інформації, зібраної для марки М400 при різних температурах. За графіком можна визначити, який відсоток від марочного значення буде досягнуто через певну кількість діб. Кожна крива відповідає певній температурі. Перша лінія 5°C, остання – 50° С.

Кожна крива відповідає певній температурі. Перша лінія 5°C, остання – 50° С.

Вологість

Знижена вологість негативно позначається на процесі. При повній відсутності вологи гідратація цементу стає неможливою, і твердіння практично зупиняється.

При максимальній вологості і високій температурі (70 – 90 °C) швидкість наростання міцності значно підвищується. В такому режимі здійснюється пропарювання складу в автоклавах пором високого тиску.

Нагрівання до настільки високих температур при мінімальній вологості неминуче призведе до висихання залитого розчину і зниження швидкості набору. Щоб цього не сталося, слід своєчасно проводити зволоження. У такому разі в жарку погоду міцність буде набрана в мінімально можливі терміни.

Что делать, если бетон не набрал проектную прочность

На протяжении многих лет бетон используется для строительства домов, дорог и различных зданий. Основное качество и преимущество данного материала – это его прочность и повышенная износостойкость. Причем по своей прочности бетон ничем не уступает камню, а работать с ним намного проще и легче, поскольку за короткий промежуток времени и без особых усилий бетонной смеси можно придать практически любую форму.

Причем по своей прочности бетон ничем не уступает камню, а работать с ним намного проще и легче, поскольку за короткий промежуток времени и без особых усилий бетонной смеси можно придать практически любую форму.

Особой же популярностью пользуются монолитные конструкции, которые изготавливаются прямо на строительных площадках. По всему периметру фундамента монтируется опалубка, куда устанавливается арматура и заливается бетон. После того, как бетон затвердел, опалубка снимается и продолжается строительство нового этажа. На какие сутки нужно проверять монолитные конструкции? Обычно это указано в документах проектировщиком. Но что делать, если бетон не набрал нужной прочности? Можно ли продолжать строительство? Сегодня мы ответим вам на эти вопросы.

Бетон – это смесь цемента, песка, воды и вяжущих веществ, которые имеют способность переходить из жидкого состояния в твердое. Сегодня существует огромное количество различных видов цемента, которые используются при строительстве домов. Но все они обладают очень важным качеством – прочностью, а это одно из основных свойств бетонной смеси. Как и камень, бетон лучше сопротивляется сжатию, чем растяжению. Именно поэтому основным критерием прочности бетона является предел прочности при сжатии.

Но все они обладают очень важным качеством – прочностью, а это одно из основных свойств бетонной смеси. Как и камень, бетон лучше сопротивляется сжатию, чем растяжению. Именно поэтому основным критерием прочности бетона является предел прочности при сжатии.

Важно! Существенный недостаток цемента – это его усадка. За время высыхания разница в объёме может достигать 10%. Если же усадка происходит неравномерно, то целостность конструкции может быть нарушена, поэтому очень важно при заливке качественно прогреть и провибрировать бетонную смесь.

В процессе твердения в бетоне протекает реакция гидратации, во время которой минералы цемента начинают взаимодействовать с водой, образуя новые соединения. Если же вода испаряется слишком быстро, то это может привести к обезвоживанию бетона, что в итоге станет причиной недобора прочности и небольшой усадки здания. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает, из-за чего также снижается прочность и износостойкость конструкции.

Если же на улице благоприятные условия, то прочность бетона непрерывно повышается. Лучше всего бетонная смесь затвердевает при температуре +18-22 градусов Цельсия и при относительной влажности воздуха 90-95%.

При таких условиях бетон набирает свою прочность довольно быстро, и спустя всего 2 недели она достигает 60-70% от требуемого показателя. После этого рост замедляется, и оптимальная прочность достигается на 28 сутки. Далее бетон все так же продолжает твердеть и укрепляться, а конструкция становится все прочнее. Благодаря этому свойству срок службы монолитного дома составляет более 100 лет.

Если бетон твердеет все время в воде, то его прочность будет значительно выше, чем если бы он твердел на открытом воздухе. Если твердение происходит в сухой среде, то вся вода испарится через несколько месяцев, и в таком случае твердение бетонного изделия практически прекратится. Объясняется это тем, что внутренняя часть цементных зерен не успевает вступить в реакцию с водой, поэтому для достижения оптимальной прочности нельзя допускать преждевременного высыхания смеси.

Если на улице стоит сухая и ветреная погода, то углы, ребра и открытые поверхности бетонного изделия высохнут намного быстрее, чем внутренние его части. В таком случае их нужно предохранить от высыхания и дать им возможность достигнуть заданной прочности.

Важно! Стоит отметить, что на прочность и скорость высыхания цемента влияют условия его хранения. Например, если цемент хранился при высокой влажности, то цементные зёрна скрепятся хуже, а значит, по истечении 28 суток бетонная конструкция будет недостаточно прочной. Объясняется это тем, что из-за влияния влаги и углекислого газа на поверхности активных частиц цемента появляются новообразования, которые снижают активность материала. В таких условиях даже быстротвердеющие цементы теряют свои свойства и становятся обычными. На основании этого можно сделать вывод, что основой качественной бетонной смеси является свежий и сухой цемент.

Проверка бетонных изделий

На отдельные виды цемента и бетонной смеси устанавливается свой проектный возраст: оптимальной прочности изделие может достигать через 25, 30 и более дней. Если же эта характеристика не прописана в проектной документации, то проектный возраст автоматически указывается как 28 суток, по истечении которых продолжается строительство и начинается возведение нового этажа.

Если же эта характеристика не прописана в проектной документации, то проектный возраст автоматически указывается как 28 суток, по истечении которых продолжается строительство и начинается возведение нового этажа.

При этом существует опалубочный возраст конструкции, по достижении которого можно снять опалубку. Важно отметить, что нельзя обозначить конкретное время, когда ее можно снимать. Одни строители убирают опалубку, когда цемент достиг хотя бы 50% своей необходимой прочности, другие делают это, когда цифра составляет не менее 70%.

После того, как опалубка снята, бетонная конструкция проходит промежуточную проверку. Она позволяет определить, насколько затвердел цемент, не потрескается ли конструкция. В опалубочном возрасте нужно проверять каждое изделие, начиная от стены и заканчивая балкой перекрытия. Если же этого не делать, то можно пропустить участок, где изделие не затвердевает и не набирает прочности. В результате такой халатности могут произойти необратимые вещи, например, обрушение здания и т. д.

д.

Сама проверка осуществляется прямо на строительном объекте. Специалисты из лаборатории выезжают на место, где и проверяют бетонные конструкции с помощью специальных приборов. Подобные испытания бывают двух видов:

- неразрушающего типа, когда целостность конструкции не нарушается. Такие исследования могут быть как прямыми, так и косвенными;

- разрушающего типа. Когда небольшой образец вырезается прямо из бетонной конструкции, однако это не влияет на общую прочность изделия.

Что делать, если бетон не набрал проектную прочность

Однако при строительстве домов встречаются такие ситуации, когда после бетонирования прошло 28 дней, но бетон не набрал нужную прочность. Чаще всего такие ситуации наблюдаются после зимнего бетонирования, когда температура опускалась намного ниже нуля, либо в жаркую погоду. Причем данная проблема актуальна как для многоэтажных зданий, так и для небольших частных домов и строений.

Что делать в такой ситуации? Демонтировать бетонные конструкции и возводить заново? Оставить здание так, возведя только крышу? На самом деле из этой ситуации есть несколько выходов.

Перерасчеты

В первую очередь нужно рассмотреть, по какой схеме вы осуществляете проверку. Если это делается по схеме «Г», то нужно провести повторные тесты и выполнить проверку по схеме «В» и заново все пересчитать. Если конструкция так и не набрала проектную прочность, то необходимо обратиться к проектировщикам.

Дело в том, что, выбирая бетон, проектировщики учитывают коэффициент запаса. Он необходим на случай форс-мажора, когда бетон не набрал прочность, либо плохо прогрет, либо плохо провибрирован. Т.е. если отклонение от нормы незначительное, например, 2-5%, то строительство можно продолжить, поскольку специалисты учли данную погрешность, и дальнейшее строительство никак не повлияет на целостность конструкции.

Если же отклонение выше, то проектировщики пересчитывают все нагрузки, на основании чего принимают решение, можно ли использовать данный бетон либо нет.

Еще немного подождать, пока бетон не застынет

Следующий выход из сложившейся ситуации – это ожидание. Как говорилось выше, даже по истечении 28 суток бетон продолжает затвердевать и постоянно набирает прочность. Если подождать определенное время, то данная характеристика достигнет нужного показателя, и строительство можно будет продолжать. Срок ожидания может быть разный и зависит от того, как быстро твердеет и набирает прочность конструкция.

Все снести и строить заново

Третий вариант – самый кардинальный и используется он очень редко: снести все конструкции и заливать их заново. Однако такой вариант считается экономически невыгодным, поскольку необходимо тратить лишнее время, использовать большое количество цемента и т.д. Поэтому если у вас нет времени на ожидание, то снова нужно обратиться за помощью к проектировщикам. Они пересчитают все нагрузки, проведут дополнительные расчеты и, возможно, найдут способ усилить конструкцию, залив дополнительную бетонную смесь.

Заключение

Не стоит переживать, если бетон не набрал необходимой прочности, ведь из любой ситуации есть выход. Главное — использовать высококачественные материалы и всегда обращаться лишь к высококвалифицированным специалистам, и тогда успех гарантирован, а ваш дом будет сдан вовремя!

Строительная лаборатория ООО «Бюро «Строительные исследования» занимается испытаниями конструкций и материалов в Санкт-Петербурге и Москве

Основная специализация лаборатории:

- Испытания бетона

- Геотехнический контроль грунта

- Другие области испытаний

- Наши вакансии

Бесплатно вызвать лаборанта на объект или задать вопрос эксперту можно:

1. Заполнив форму на нашем сайте

Заполнив форму на нашем сайте

2. По телефонам:

+7(812)386-11-75 — главный офис в Санкт-Петербурге

+7(965)006-94-59 (WhatsApp, Telegramm) — отдел по работе с клиентами Санкт-Петербург и Москва

3. Написать нам на почту

Подписывайтесь на наши социальные сети и YouTube канал, там много интересной информации и лайфхаков.

Задайте вопрос по этой статье, заполнив форму (телефон не обязателен)

3.1 Свойства Бетон Бетон представляет собой искусственный камень-конгломерат, изготовленный в основном из портландцемента,

вода и агрегаты. При первом смешивании вода и цемент образуют пасту, которая

окружает все отдельные куски заполнителя, образуя пластичную смесь. химическое

между водой и цементом происходит реакция, называемая гидратацией, и бетон обычно

переходит из пластичного в твердое состояние примерно за 2 часа. После этого бетон

продолжает набирать силу по мере излечения. В течение от первой недели до 10 дней отверждения важно, чтобы бетон не разрешено замерзнуть или высохнуть из-за любого из этих событий, отрицательно сказывается на наборе прочности бетона. Теоретически при хранении во влажном среде бетон будет набирать прочность вечно, однако в практическом плане около 90% своей силы набирается в первые 28 дней. Бетон почти не имеет прочности на растяжение (обычно измеряется примерно от 10 до 15% его

прочность на сжатие), и по этой причине он почти никогда не используется без какой-либо формы

укрепление. Его прочность на сжатие зависит от многих факторов, включая качество и

пропорции ингредиентов и среды отверждения. Типичные кривые напряжения-деформации для бетона различной прочности показаны на рис. 2. Большинство

конструкционные бетоны имеют значения f’c в диапазоне от 3000 до 5000 фунтов на квадратный дюйм. Тем не менее, нижний этаж

колонны высотных зданий иногда используют бетон с давлением 12 000 или 15 000 фунтов на квадратный дюйм для

уменьшить размеры столбцов, которые в противном случае были бы чрезмерно большими. Поскольку у бетона нет линейной части кривой напряжения-деформации, его трудно измерить правильное значение модуля упругости. Для бетонов до примерно 6000 фунтов на квадратный дюйм это может быть приблизительно как

По мере отверждения бетон дает усадку, поскольку вода, не используемая для гидратации, постепенно испаряется

из затвердевшей смеси. Для больших сплошных элементов такая усадка может привести к

развитие избыточного растягивающего напряжения, особенно если высокое содержание воды вызывает

большая усадка. Бетон, как и все материалы, также претерпевает изменения объема из-за

термические эффекты, а в жаркую погоду тепло от экзотермического процесса гидратации добавляет к

Эта проблема. Поскольку бетон слаб на растяжение, в нем часто появляются трещины из-за такого

усадка и изменение температуры. Например, при свежеуложенном бетоне.

плита на уровне земли расширяется из-за изменения температуры, в ней возникают внутренние сжимающие напряжения

поскольку он преодолевает трение между ним и поверхностью земли. Позже, когда бетон

охлаждает землю, сжимается по мере затвердевания) и пытается сжаться, она недостаточно сильна в

натяжение, чтобы противостоять тем же силам трения. По этой причине деформационные швы часто

используется для контроля расположения неизбежно возникающих трещин и так называемого температурного и

усадочная арматура укладывается в тех направлениях, где армирование еще не было

указано по другим причинам. Помимо деформаций, вызванных усадкой и термическим воздействием, бетон также деформируется из-за ползучести. Ползучесть – это нарастающая деформация, возникающая при воздействии на материал высокий уровень стресса в течение длительного времени. Всякий раз, когда постоянно применяются нагрузки (например, мертвые нагрузки) вызывают значительные сжимающие напряжения, что приводит к ползучести. В луче, для например, дополнительное долговременное отклонение из-за ползучести может быть в два раза больше начальное упругое отклонение Способ избежать этой повышенной деформации состоит в том, чтобы сохранить напряжения из-за длительных нагрузок на низком уровне. Обычно это делается путем добавления сжатия стали. 3.2 Пропорции смеси Компоненты бетона могут быть пропорциональны по весу или объему. Как упоминалось ранее, низкое водоцементное отношение необходимо для достижения прочного

конкретный. Таким образом, казалось бы, что, просто поддерживая высокое содержание цемента, можно было бы

используйте достаточное количество воды для хорошей удобоукладываемости и по-прежнему иметь низкое соотношение вода/цемент. Проблема в том, что

цемент является самым дорогим из основных ингредиентов. Дилемма легко видна в

схематические графики на Рисунке 3. Поскольку большие размеры заполнителя имеют относительно меньшую площадь поверхности (для цемента

паста для покрытия) и поскольку меньше воды означает меньше цемента, часто говорят, что нужно

используйте наибольшую практичную крупность заполнителя и самую жесткую практичную смесь. Хороший показатель содержания воды в смеси (и, следовательно, удобоукладываемость) может быть получен из стандартного теста на резкость. В этом испытании металлический конус высотой 12 дюймов заполняется свежей бетон в определенном порядке. При поднятии конуса масса бетона «сползает» вниз (рис. 4), а падение по вертикали называется спадом. Большинство бетонных смесей имеют осадки в диапазоне от 2 до 5 дюймов. 3.3 Портландцемент Сырьем для портландцемента являются железная руда, известь, глинозем и кремнезем, которые

используются в различных пропорциях в зависимости от типа производимого цемента. Это

измельчают и обжигают в печи для получения клинкера. После охлаждения клинкер очень

мелкого помола (примерно до консистенции талька) и небольшого количества гипса.

Тип I является наименее дорогим и используется для большинства бетонных конструкций. Тип

III также часто используется, потому что он позволяет быстро повторно использовать формы, позволяя

сроки строительства сократятся. 3.4 ЗаполнителиМелкий заполнитель (песок) состоит из частиц, которые могут пройти через сито 3/8 дюйма; крупные заполнители имеют размер более 3/8 дюйма. Заполнители должны быть чистыми, твердыми и хорошо градуированные, без естественных плоскостей спайности, таких как те, которые встречаются в сланце или сланце. Качество заполнителей очень важно, так как они составляют от 60 до 75% всей массы. объем бетона; невозможно сделать хороший бетон с плохими заполнителями. сортировка как мелкого, так и крупного заполнителя очень важна, поскольку наличие полного диапазона размеров уменьшает количество необходимого цементного теста. Хорошо отсортированные заполнители, как правило, смесь также более работоспособна. Обычный бетон изготавливается из песка и камней, но можно изготавливать легкий бетон.

использование промышленных побочных продуктов, таких как керамзит или глина, в качестве легких заполнителей. 3.5 ДобавкиДобавки – это химические вещества, которые добавляют в смесь для достижения специальных целей или для соответствовать определенным условиям строительства. В основном существует четыре типа: воздухововлекающие агенты, агенты обрабатываемости, замедлители и ускорители. В климатических условиях, когда бетон будет подвергаться циклам замораживания-оттаивания, воздух

намеренно смешанные с бетоном в виде миллиардов крошечных пузырьков воздуха о

0,004 дюйма в диаметре. Пузырьки обеспечивают взаимосвязанные пути, так что вода рядом с

поверхность может выйти, поскольку она расширяется из-за отрицательных температур. Агенты, улучшающие обрабатываемость, включая реагенты, снижающие содержание воды, и пластификаторы, служащие для

уменьшить тенденцию частиц цемента связываться во хлопья и, таким образом, избежать полного

увлажнение. Летучая зола, побочный продукт сжигания угля, который имеет некоторые цементирующие свойства.

свойства, часто используется для достижения аналогичной цели. Суперпластификаторы

относительно новые примеси, которые при добавлении в смесь служат для увеличения подвижности

сильно, делая смесь очень густой на короткое время и обеспечивая низкое содержание воды

или иным образом очень жесткий) бетон, чтобы его можно было легко укладывать. Замедлители схватывания используются для замедления схватывания бетона, когда необходимо разместить большие массы и

бетон должен оставаться пластичным в течение длительного периода времени, чтобы предотвратить образование

«холодные швы» между одной партией бетона и следующей партией. Ускорители

служат для увеличения скорости набора прочности и уменьшения начального времени схватывания. Этот

может быть полезным, когда бетон должен быть уложен на крутом склоне с помощью одной опалубки или когда

желательно сократить время, в течение которого бетон должен быть защищен от

замораживание. Наиболее известным ускорителем является хлорид кальция, который увеличивает температуру тела.

гидратации, что приводит к более быстрому схватыванию бетона. Другие типы химических добавок доступны для широкого спектра целей. Некоторые из они могут иметь вредные побочные эффекты в отношении прироста прочности, усадки и других характеристики бетона, а пробные партии желательны, если есть какие-либо сомнения об использовании той или иной добавки. 3.6 Код ACI Американский институт бетона (ACI), расположенный в Детройте, штат Мичиган, является организацией

профессионалов в области дизайна, исследователей, производителей и конструкторов. Одной из его функций является

способствовать безопасному и эффективному проектированию и строительству бетонных конструкций. МСА

имеет многочисленные публикации в помощь проектировщикам и строителям; самый важный в

терминов строительных конструкций озаглавлен Строительные нормы и правила для армированных

Конкрет и комментарий. Он производится Комитетом 318 Американского бетона.

Институт и содержит основные руководящие принципы для должностных лиц строительных норм, архитекторов,

инженеров и строителей по использованию железобетона для строительных конструкций. Происходят периодические обновления (1956, 1963, 1971, 1977, 1983 и 1989), и этот текст делает постоянная ссылка на издание 1989 года, называя его Кодексом ACI или просто Кодексом. Документы и официальные лица также называют его числовым обозначением ACI 318-89. 3.7 Ссылки Boethius, A. and Ward1-Perkins, J.B. (1970). этрусский и римский

Архитектура, Penguin Books, Миддлсекс, Англия.

|

Некоторые сведения о прочности бетона| Журнал «Бетонное строительство»

Бернард Эрлин Около 50 лет назад существовало несколько общепринятых «эмпирических правил» в отношении бетона. Один заключался в том, что 3-дневная сила составляла около двух третей от 7-дневной силы, а 7-дневная сила составляла около двух третей от 28-дневной силы.

Один заключался в том, что 3-дневная сила составляла около двух третей от 7-дневной силы, а 7-дневная сила составляла около двух третей от 28-дневной силы.

Сегодня все по-другому. Большинство портландцементов намного мельче, чем раньше, и теперь они содержат гораздо больше гипса. Бетон, изготовленный сегодня без дополнительных вяжущих материалов (золы-уноса, молотого гранулированного доменного шлака, микрокремнезема), быстрее набирает прочность — две трети вполне можно заменить девятью десятыми.

Прочность оценить труднее, если используются дополнительные вяжущие материалы. Например, с летучей золой прирост прочности обычно будет медленнее в течение гораздо более длительного периода из-за более медленной реакции летучей золы, поэтому прирост прочности за 60 дней используется для оценки того, что было определено за 28 дней. При использовании измельченного гранулированного доменного шлака температура играет важную роль в наборе прочности из-за ее влияния на скорость химических реакций, обеспечивающих прочность. При теплых летних температурах 3-дневная крепость может быть эквивалентна 7-дневной крепости, а 14-дневная крепость равна или превышает ожидаемую для 28-дневной крепости. При зимних температурах 7-дневная крепость может быть эквивалентна 3-дневной прочности из-за вялых химических реакций.

При теплых летних температурах 3-дневная крепость может быть эквивалентна 7-дневной крепости, а 14-дневная крепость равна или превышает ожидаемую для 28-дневной крепости. При зимних температурах 7-дневная крепость может быть эквивалентна 3-дневной прочности из-за вялых химических реакций.

Хотя летучая зола типа F замедляет набор прочности, она также приносит много пользы, включая снижение стоимости бетона, повышение сопротивления проникновению воды (снижение проницаемости), повышение устойчивости к агрессивным химическим веществам, а также замедление и снижение тепловыделения в массивном бетоне. Летучая зола является «патриотическим» материалом, потому что она расширяет возможности использования портландцемента, производство которого требует много энергии, а использование этого основного продукта отходов улучшает окружающую среду.

Размолотый гранулированный доменный шлак также является патриотическим материалом по тем же причинам, что и летучая зола. В настоящее время бетонные смеси часто разрабатывают с двумя (тройными) или тремя (третичными) дополнительными вяжущими материалами. Насколько патриотичным вы можете быть?

В настоящее время бетонные смеси часто разрабатывают с двумя (тройными) или тремя (третичными) дополнительными вяжущими материалами. Насколько патриотичным вы можете быть?

Мы вспоминаем бетонный фундамент, заложенный несколько десятилетий назад во время низких зимних температур с использованием 25-процентной золы-уноса вместо портландцемента. Эта же смесь хорошо работала при летних температурах, но при зимних температурах бетон крошился и отпадал, когда опалубку снимали через неделю. Почему? Прямая портландцементная смесь выделяла бы достаточно тепла во время гидратации, чтобы достаточно нагреть бетон, чтобы гидратация продолжалась. Но портландцемент, разбавленный летучей золой, сильно ограничивал тепловыделение. Урок, полученный на горьком опыте, не должен позволять вам забыть, но это все же случается.

Хотя требования к прочности в течение 28 дней обычно являются основной спецификацией, иногда могут происходить неожиданные вещи. Например, неприемлемая 28-дневная крепость может возникнуть из-за холодных дней, избыточного содержания воздуха, плохого обращения с образцами для испытаний, неправильных процедур испытаний и «случайных» передозировок добавок. Во многих случаях петрографические исследования и химические анализы позволяют сделать обоснованные прогнозы увеличения прочности в будущем в случае низкой прочности. Мы вспоминаем монолитную утолщенную краевую балку второго этажа, по поводу которой кто-то звонил, потому что бетон не затвердел. Мы обнаружили передозировку восстановителя воды, который действует как замедлитель при использовании в чрезмерных количествах — больше не всегда лучше. Мягкий бетон был хорошо собран, за исключением его непрочности. Мы сказали подрядчику, что, если он продолжит твердение бетона, он не только достигнет заданной прочности, но, вероятно, станет даже прочнее, чем мог бы быть в более нормальных условиях. Он сделал, и это было. Эта краевая балка теперь служит у входа в главное общественное здание в Вашингтоне, округ Колумбия.0010

Во многих случаях петрографические исследования и химические анализы позволяют сделать обоснованные прогнозы увеличения прочности в будущем в случае низкой прочности. Мы вспоминаем монолитную утолщенную краевую балку второго этажа, по поводу которой кто-то звонил, потому что бетон не затвердел. Мы обнаружили передозировку восстановителя воды, который действует как замедлитель при использовании в чрезмерных количествах — больше не всегда лучше. Мягкий бетон был хорошо собран, за исключением его непрочности. Мы сказали подрядчику, что, если он продолжит твердение бетона, он не только достигнет заданной прочности, но, вероятно, станет даже прочнее, чем мог бы быть в более нормальных условиях. Он сделал, и это было. Эта краевая балка теперь служит у входа в главное общественное здание в Вашингтоне, округ Колумбия.0010

«Требования к силе», конечно, самостоятельная тема. Бетон для фундамента дома, например, может иметь норму 2000 фунтов на квадратный дюйм (в течение 28 дней). Но фундамент никогда не будет нести нагрузку больше нескольких сотен фунтов на квадратный дюйм.

Типичная кривая увеличения силы показана на рисунке.

1. Промышленность приняла 28-дневную крепость в качестве ориентира, а спецификации

часто ссылаются на испытания на сжатие бетонных цилиндров, которые раздавливаются через 28 дней после

они сделаны. Полученная прочность получила обозначение f’c 9.0010

Типичная кривая увеличения силы показана на рисунке.

1. Промышленность приняла 28-дневную крепость в качестве ориентира, а спецификации

часто ссылаются на испытания на сжатие бетонных цилиндров, которые раздавливаются через 28 дней после

они сделаны. Полученная прочность получила обозначение f’c 9.0010 Самый важный

показателем прочности является отношение использованной воды к количеству цемента.

В принципе, чем ниже это соотношение, тем выше будет конечная прочность бетона. (Этот

Концепция была разработана Даффом Абрамсом из Ассоциации портлендского цемента в начале 19 века.20-е годы

и сегодня используется во всем мире.) Минимальное водоцементное отношение (водоцементное отношение) около 0,3

по массе необходимо для того, чтобы вода соприкасалась со всеми цементными

частиц (таким образом обеспечивая полную гидратацию). С практической точки зрения типичные значения находятся в

диапазон от 0,4 до 0,6 для достижения рабочей консистенции, чтобы свежий бетон мог

располагаться в формах и вокруг близко расположенных арматурных стержней.

Самый важный

показателем прочности является отношение использованной воды к количеству цемента.

В принципе, чем ниже это соотношение, тем выше будет конечная прочность бетона. (Этот

Концепция была разработана Даффом Абрамсом из Ассоциации портлендского цемента в начале 19 века.20-е годы

и сегодня используется во всем мире.) Минимальное водоцементное отношение (водоцементное отношение) около 0,3

по массе необходимо для того, чтобы вода соприкасалась со всеми цементными

частиц (таким образом обеспечивая полную гидратацию). С практической точки зрения типичные значения находятся в

диапазон от 0,4 до 0,6 для достижения рабочей консистенции, чтобы свежий бетон мог

располагаться в формах и вокруг близко расположенных арматурных стержней.

Цель состоит в том, чтобы

обеспечить желаемую прочность и работоспособность при минимальных затратах. Иногда бывают

специальные требования, такие как стойкость к истиранию, долговечность в суровых климатических условиях или воде

непроницаемость, но эти свойства обычно связаны с прочностью. Иногда бетоны

более высокой прочности указаны, даже если более низкое значение f’c соответствовало бы всем

конструктивные требования.

Цель состоит в том, чтобы

обеспечить желаемую прочность и работоспособность при минимальных затратах. Иногда бывают

специальные требования, такие как стойкость к истиранию, долговечность в суровых климатических условиях или воде

непроницаемость, но эти свойства обычно связаны с прочностью. Иногда бетоны

более высокой прочности указаны, даже если более низкое значение f’c соответствовало бы всем

конструктивные требования.

Важно отметить, что в то время как Тип III набирает силу

быстрее, чем Тип I, он не принимает исходный набор раньше).

Важно отметить, что в то время как Тип III набирает силу

быстрее, чем Тип I, он не принимает исходный набор раньше). Этот

бетон весит всего от 90 до 125 фунтов на кубический фут, и добиться высокой прочности труднее

из-за более слабых агрегатов. Тем не менее, значительная экономия может быть реализована с точки зрения

собственного веса здания, что может быть очень важно при строительстве на некоторых типах

почвы. Изоляционный бетон изготовлен с использованием перлита и вермикулита, он весит всего около 15 г.

до 40 пкф и не имеет конструктивного значения.

Этот

бетон весит всего от 90 до 125 фунтов на кубический фут, и добиться высокой прочности труднее

из-за более слабых агрегатов. Тем не менее, значительная экономия может быть реализована с точки зрения

собственного веса здания, что может быть очень важно при строительстве на некоторых типах

почвы. Изоляционный бетон изготовлен с использованием перлита и вермикулита, он весит всего около 15 г.

до 40 пкф и не имеет конструктивного значения. Без воздухововлекающих

Поверхность бетона почти всегда будет отслаиваться при повторном замораживании и

оттаивание. (Воздухововлекающие также имеют очень полезный побочный эффект увеличения

работоспособность без увеличения содержания воды.) Вовлекаемый воздух не следует путать

с захваченным воздухом, который создает гораздо большие пустоты и вызван неправильным размещением

и уплотнение бетона. Захваченный воздух, в отличие от вовлеченного воздуха, никогда не

выгодный.

Без воздухововлекающих

Поверхность бетона почти всегда будет отслаиваться при повторном замораживании и

оттаивание. (Воздухововлекающие также имеют очень полезный побочный эффект увеличения

работоспособность без увеличения содержания воды.) Вовлекаемый воздух не следует путать

с захваченным воздухом, который создает гораздо большие пустоты и вызван неправильным размещением

и уплотнение бетона. Захваченный воздух, в отличие от вовлеченного воздуха, никогда не

выгодный. Суперпластификаторы ответственны

для недавней разработки очень высокопрочных бетонов, некоторые из которых превышают 15 000 фунтов на квадратный дюйм

потому что они значительно снижают потребность в избыточной воде для обработки.

Суперпластификаторы ответственны

для недавней разработки очень высокопрочных бетонов, некоторые из которых превышают 15 000 фунтов на квадратный дюйм

потому что они значительно снижают потребность в избыточной воде для обработки.

Представлена информация о материалах и методах строительства, стандартных испытаниях,

анализ и проектирование, а также структурные системы. Этот документ был принят большинством

органы строительных норм и правил США в качестве стандартного справочника. Он предоставляет все

правил, касающихся размеров, изготовления и размещения армирования, и является неоценимым

ресурс как для дизайнера, так и для деталировщика.

Представлена информация о материалах и методах строительства, стандартных испытаниях,

анализ и проектирование, а также структурные системы. Этот документ был принят большинством

органы строительных норм и правил США в качестве стандартного справочника. Он предоставляет все

правил, касающихся размеров, изготовления и размещения армирования, и является неоценимым

ресурс как для дизайнера, так и для деталировщика.