Наиболее часто задаваемые вопросы и ответы на них

Вопрос-Ответ.

Чем грозит индивидуальному застройщику ошибка в выборе бетона для фундамента?

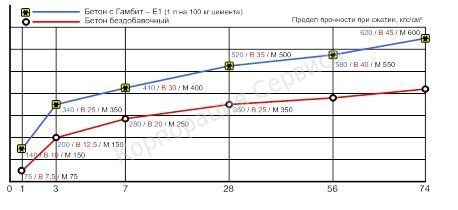

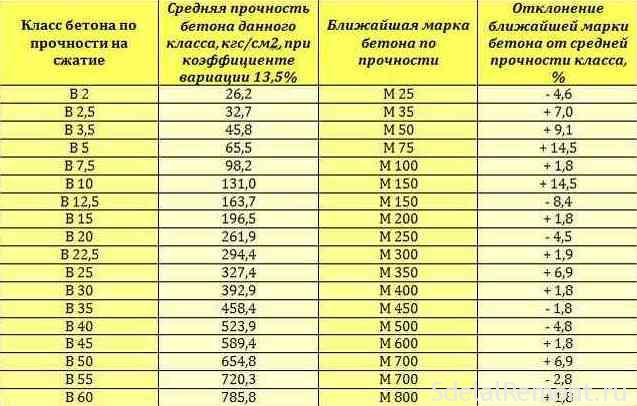

Две типичные ошибки – завышение и занижение марки бетона. Первая приводит к созданию излишнего запаса прочности. Следствие – необоснованное увеличение стоимости строительства из-за перерасхода материалов. Во втором случае конструкции обладают недостаточной прочностью и жесткостью, что может привести к их разрушению в процессе эксплуатации. Абсолютно недопустимо готовить бетонную смесь вручную, поскольку бетон не набирает необходимой прочности.

Как транспортировать бетон в труднодоступное место на строительном объекте?

В настоящее время более простым и практичным методом доставки бетона в опалубку является перекачка бетононасосом. При этом достигается равномерность в укладке бетона, устраняются простои, связанные, например, с необходимостью строительства лесов или с ожиданием подхода бадьи, и самое главное, значительно снижаются затраты по укладке бетона.

Необходим ли уход за бетоном?

Бетон нуждается в обязательном уходе для создания нормальных условий твердения, в особенности в начальный период после укладки (до 15-28 суток). В теплое время года влагу в бетоне сохраняют путем регулярного поливка и укрытия от солнечных лучей. На поверхность свежеуложенного бетона наносят битумную эмульсию или его укрывают полиэтиленовыми или другими пленками.

Как контролировать воду в бетоне?

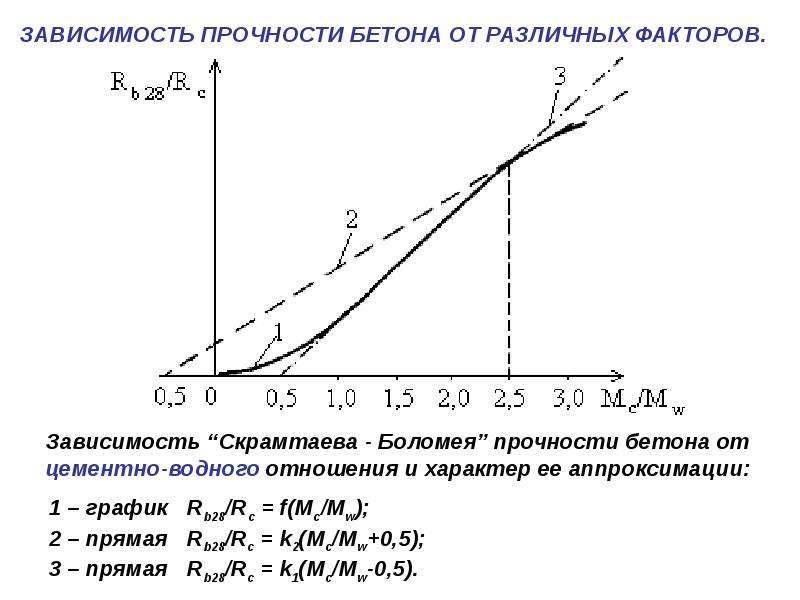

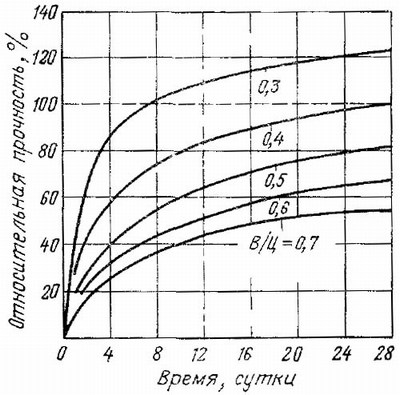

Для нормальной гидратации  Нужно учитывать что вода, не принявшая участие в реакции гидратации цемента, будет уменьшать плотность бетона, и, образовывая поры, существенно уменьшать прочность бетона. При в/ц соотношении больше 0,6 возможно расслоение бетонной смеси. Контроль необходимого соотношения в/ц возможен только в условиях промышленного производства. Для улучшения удобоукладываемости бетона при сохранение низких значения в/ц используются специальные добавки, в бетон: пластификаторы и суперпластификаторы. После набора бетоном некоторой прочности, лишняя вода уже не в состоянии увеличивать объем смеси, раздвигая компоненты бетонной смеси, и будет заполнять только поры в бетоне. Реакция гидратации цемента довольно длительная: при хорошем уходе бетон может повышать прочность годами. Известно, что чем старше бетон, тем он прочнее. Это утверждение верно, только если соблюдены следующие условия: положительная температура и высокая влажность (не менее 90%).

Нужно учитывать что вода, не принявшая участие в реакции гидратации цемента, будет уменьшать плотность бетона, и, образовывая поры, существенно уменьшать прочность бетона. При в/ц соотношении больше 0,6 возможно расслоение бетонной смеси. Контроль необходимого соотношения в/ц возможен только в условиях промышленного производства. Для улучшения удобоукладываемости бетона при сохранение низких значения в/ц используются специальные добавки, в бетон: пластификаторы и суперпластификаторы. После набора бетоном некоторой прочности, лишняя вода уже не в состоянии увеличивать объем смеси, раздвигая компоненты бетонной смеси, и будет заполнять только поры в бетоне. Реакция гидратации цемента довольно длительная: при хорошем уходе бетон может повышать прочность годами. Известно, что чем старше бетон, тем он прочнее. Это утверждение верно, только если соблюдены следующие условия: положительная температура и высокая влажность (не менее 90%).

Каким видом транспорта доставить бетонную смесь на объект?

Существует два способа доставки бетонной смеси: автосамосвалом и автобетоносмесителем. При перевозке бетонной смеси автосамосвалом смеси угрожает расслаивание, в результате чего на строительную площадку попадает неоднородная бетонная смесь, которая потребует дополнительного перемешивания. Этого можно избежать, доставляя бетонную смесь в автобетоносмесителе, в котором бетонная смесь перемешивается во время транспортировки, и расслоения не происходит.

Как долго может находиться бетонная смесь в автобетоносмесителе до начала ее укладки?

Продолжительность транспортирования бетонной смеси зависит от температуры наружного воздуха и активности цемента, применяемого для изготовления бетона, и колеблется от 45 минут до 2-х часов.

Существует мнение, что пока миксер автобетоносмесителя вращается, бетон не схватится. Так ли это ?

Это мнение абсолютно неверно. Реакция гидратации цемента начинается сразу после смешивания его с водой, и замедлить или даже остановить ее можно только добавлением специальных добавок, которые позволяют отодвинуть сроки схватывания бетона на 2-4 часа. Длительное перемешивание (в течение нескольких часов) только ухудшает качество бетона, так как рвутся начинающиеся образовываться связи цементного клея (цемент в бетоне выступает в качестве связующего вещества (клея)). Если вращать бочку миксера свыше 3-х часов, то бетон вообще может не схватиться. Это будет уже не бетон, а смесь щебня, покрытая затвердевшим слоем цементного раствора, и прочность эта смесь уже не наберет никогда.

Что лучше для заливки полов — цементный раствор или товарный бетон?

Для заливки полов в жилых или производственных помещениях лучше применять бетон, так как при одинаковых прочностных характеристиках ,износостойкость бетона примерно в три раза выше износостойкости раствора.

Для чего нужны добавки в бетон?

Прежде всего — для повышения качества бетона и получения дополнительных специальных свойств, что позволяет ускорить темпы ведения строительства, а также значительно его удешевить. Как показывает опыт зарубежных производителей , бетон с добавками применяется на каждом строительном объекте, так как к обычному бетону предъявляют все более высокие требования, которые без добавок практически невозможно выполнить без существенных затрат.

Какие бывают добавки?

Сегодня существует множество различных добавок, при жарком климате, например, часто используются замедлители твердения. При производстве полов, подвергающихся замерзанию/оттаиванию, рекомендуется применять воздухо-поглощающие добавки. Для повышения удобоукладываемости товарного бетона применяются пластификаторы и суперпластификаторы. Для бетонирования в фундаментах, насыщенных водой, а также для строительства бассейнов применяются добавки, повышающие водонепроницаемость бетона.

Набор прочности бетоном. Время твердения бетона. Тепловыделение цемента (бетонной смеси).

Набор прочности бетоном. Время твердения бетона. Тепловыделение цемента (бетонной смеси).

В отсутствие воды никакого набора прочности не происходит (нужно поливать). То есть высохший бетон перестает набирать прочность и замерзший бетон перестает набирать прочность (нужно нагревать или использовать присадки-добавки). Если бетон потом нагреть или разморозить он продолжит набирать прочность, но наберет ее тем больше от номинала, чем позже произошла остановка твердения.

Считается, что при температуре 20 °С бетон (при доступе влаги = если не высох) набирает марочную прочность за 28 суток по волшебной формуле:

| Прочность бетона на день n = Марочная прочность *(lg(n) / lg(28)) , где n не менее 3 дней |

- За первые трое суток при нормальных условиях бетон набирает не более 30% марочной прочности.

- Через 1-2 недели (7-14 суток) бетон при нормальных условиях набирает 60-80% марочной прочности.

- Через 4 недели (28 суток) бетон при нормальных условиях набирает 100% марочной прочности.

- Через 3 месяца (90 суток) бетон при нормальных условиях набирает 120% марочной прочности.

- В дальнейшем, при доступе влаги, бетон продолжит набирать прочность, но очень медленно.

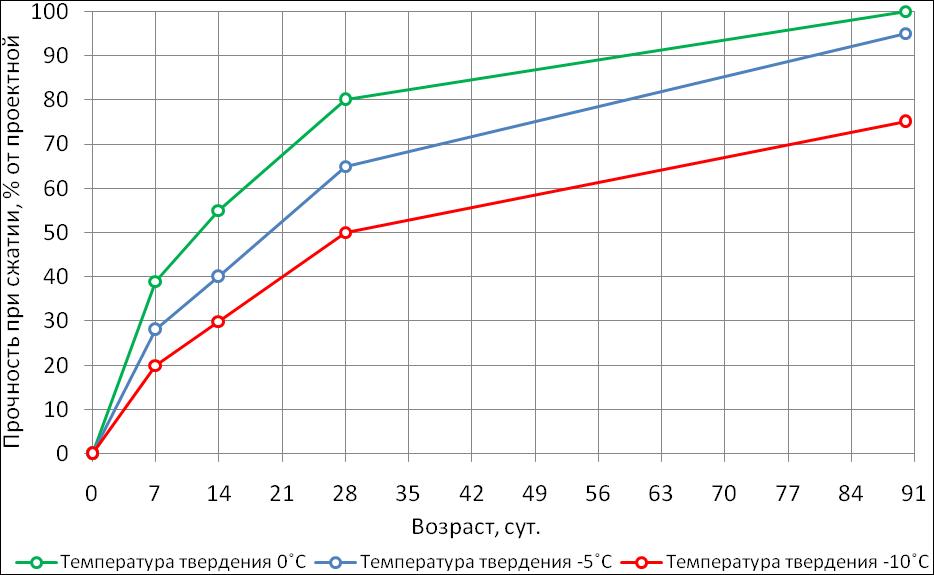

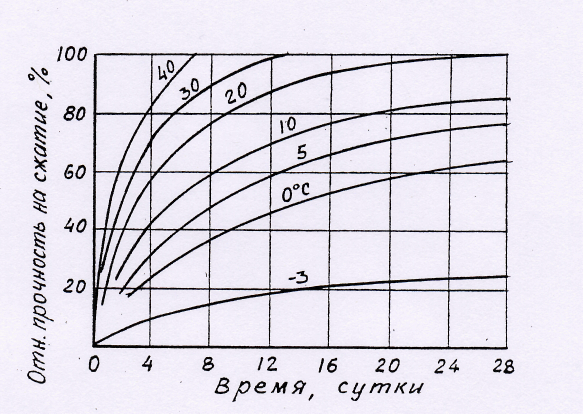

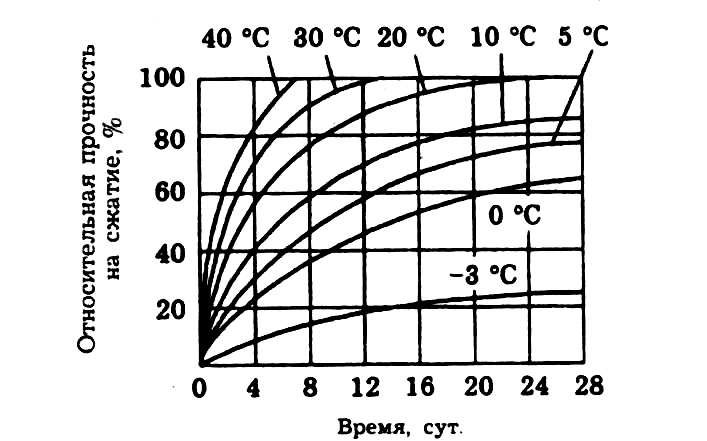

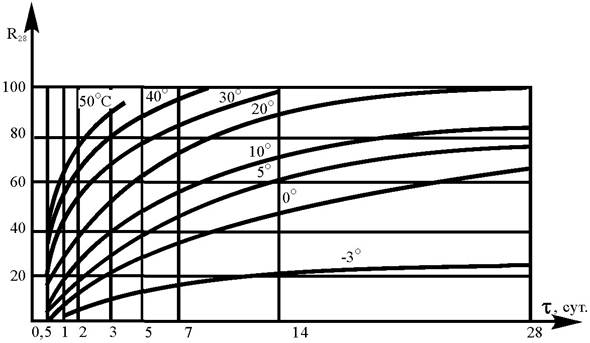

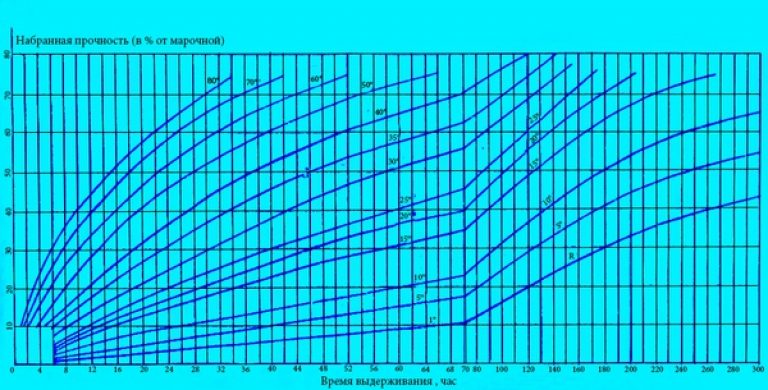

Снижение температуры сильно замедляет твердение бетона, если не применять специальные добавки. Повышение температуры резко ускоряет твердение бетона, но следут не допускать высыхания бетона. Если бетон греть водяным паром при температуре 80oС в течение 16 часов, то бетон наберет 60-70% марочной прочности (заводская пропарка — изготовление свай и т.д.)

Нагревать бетон свыше 90 oС нельзя.

Теперь последует важное замечание:

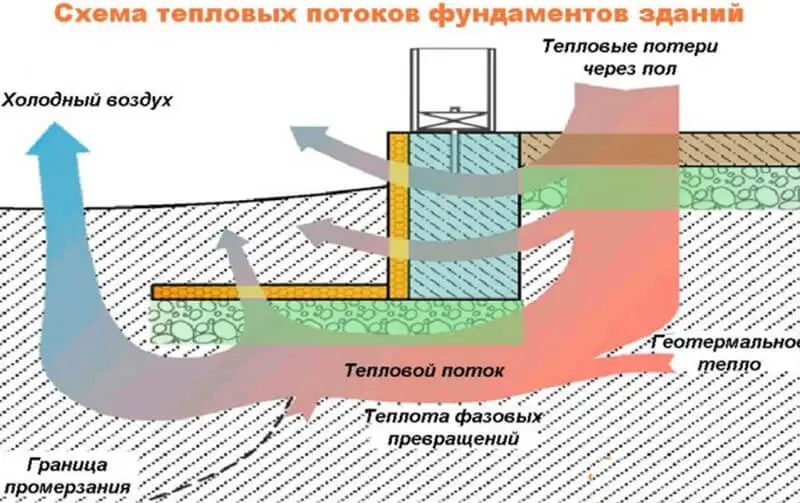

Схватывание и твердение цемента это экзотермические процессы, т.е при наборе прочности бетоном выделяется весьма существенное количество тепла, что на практике увеличивает риск высыхания бетона и существенно снижает риск замерзания бетона.

Характерными (оценочными) величинами тепловыделения являются:

- 200 кДж = 50 ккал на каждый килограмм портландцемента за 7 суток.

- 200 кДж = 50ккал на каждый килограмм глиноземистого цемента за 1 сутки .

причины, что делать, как избежать проблем. Зависимость от типа цемента и температуры твердения

В этой статье мы расскажем о том, сколько времени бетон набирает прочность и о том, какие способы контроля этого параметра доступны сегодня.

Тема статьи неслучайна, так как большая часть строительных объектов из года в год возводится с применением бетона. Популярность этого материала не снижается, а напротив увеличивается, несмотря на повсеместное внедрение альтернативных технологий в строительстве объектов различного назначения.

Именно поэтому так актуален вопрос, через какое время бетон набирает прочность и как это влияет на сроки проведения строительных работ?

Средние темпы набора прочности

Перед тем как ответить на вопрос, когда бетон набирает 70 прочности, разберёмся с тем, что означает число 70. По сути, это процентное обозначение марочных параметров. При достижении этого параметра, конструкции и сооружения условно соответствуют требованиям ГОСТа.

По сути, это процентное обозначение марочных параметров. При достижении этого параметра, конструкции и сооружения условно соответствуют требованиям ГОСТа.

Не секрет, что в соответствии с присвоенной маркой бетона определяется не только цена, но и максимальная нагрузка из расчета кгс/см², которая может быть оказана на ЖБИ без ущерба для целостности изделия. Именно поэтому, все промышленные ЖБИ производятся с отпускной прочностью 70% от марочной нормы в летний период и 90% — в зимний период.

Так как все промышленно произведённые ЖБИ по умолчанию соответствуют требованиям ГОСТа, строительные организации могут применять его по назначению сразу же после получения заказанного изделия.

В отличие от строительных организаций, которые заказывают ЖБИ с завода, частные пользователи раствора при заливке опалубки должны иметь четкое представление о том, за какое время бетон набирает прочность.

На фото — работа с бетоном в холодное время года

В среднем, марочный контроль технологи проводят через 28 дней по окончании заливки раствора в опалубку. Можно предположить, что это и есть усреднённый временной показатель, необходимый для набора оптимальных параметров твердости.

Можно предположить, что это и есть усреднённый временной показатель, необходимый для набора оптимальных параметров твердости.

При теплой погоде в течение первой недели после укладки происходит интенсивный набор прочности материалом вплоть до условных 70% от марочной нормы. В ходе этого процесса происходит взаимодействие цементных зерен и жидкой среды вплоть до образования гидросиликатов калия.

Важно: Процесс твердения может продолжаться и после набора условных 70% от марочной нормы.

К примеру, некоторые ЖБИ с первоначальной маркой бетона М 200, по прошествии нескольких лет, приобретают прочность, соответствующую материалам с маркой М 400.

Время снимать опалубку

Теперь, когда мы определились с тем, сколько дней набирает прочность бетон, определимся с тем, когда можно приступить к демонтажу опалубки.

- Если своими руками, но с учетом технологических требований и рекомендаций, то приступать к демонтажу опалубки можно уже через трое суток

.

За это время будут достигнуты оптимальные параметры твердости, при которых возможна резка железобетона алмазными кругами. Но, несмотря на это, нагружать конструкцию можно не раньше, чем через неделю. - Если заливка конструкций и сооружений осуществляется в зимнее время, рост прочности существенно замедляется . Поэтому опалубка может быть снята не ранее, чем через неделю. Нагружать конструкции такого типа и проводить алмазное бурение отверстий в бетоне можно не раньше, чем через 2 недели.

Важно: Заливка опалубки в зимнее время должна осуществляться с применением специальных укрывных материалов, так как не укрытый раствор промёрзнет и вообще не наберет требуемую прочность.

Надо понимать, что эта инструкция важна, так как, если произвести демонтаж раньше времени, велика вероятность появления трещин в толще готовой конструкции. Но надо учитывать то, что передерживать опалубку также нежелательно, поскольку она препятствует свободному доступу воздуха, вследствие чего бетон просыхает неравномерно.

Темпы схватывания и способы контроля данных параметров

На фото — фундамент после своевременного демонтажа опалубки

Возвращаясь к тому, за сколько бетон набирает прочность, рассмотрим темпы поэтапного твердения:

- За первые трое суток после укладки при нормальных температурных условиях материал набирает около 30% от марочной прочности.

- По прошествии 7-14 суток после укладки при нормальных температурных условиях материал набирает свыше 60% от марочной нормы.

- За 28 суток по окончании укладки бетон способен набрать 100% от марочной нормы.

- В течение 90 суток после укладки материал способен набрать до 120% от марочной нормы.

- Дальнейшее твердение и упрочнение конструкций при доступе влаги также происходит, но интенсивность процесса на порядок ниже.

Сильнее всего темпы твердения цементосодержащих растворов тормозит снижение температуры. В результате похолодания, частицы цемента менее активно взаимодействуют с водой. В итоге химические реакции протекают крайне медленно.

В итоге химические реакции протекают крайне медленно.

Снижение температуры до минусовых значений вообще останавливают процесс твердения. При последующем повышении температуры окружающей среды материал будет твердеть, но на марочный набор прочности в этом случае рассчитывать не приходится.

На фото — результат пересыхания раствора в процессе схватывания

В то же время, повышение температуры в толще материала позволяет резко ускорить темпы твердения. Но, повышая температуру, следует проследить за тем, чтобы раствор в опалубке не высох раньше положенного времени.

Так, например, при нагреве бетона водяным паром до температуры 80°С, для набора 70% от марочной прочности потребуется не менее 16 часов. Таким образом, выполняется промышленная пропарка при изготовлении свай и ряда других железобетонных изделий.

Важно: Нельзя нагревать бетон больше 90 °С, так как при температуре закипания воды химическая реакция, при которой твердение цементосодержащего раствора становится невозможным.

Еще один момент, на который следует обратить особое внимание — твердение цементосодержащего раствора является экзотермическим процессом, при протекании, которого бетон выделяет тепло. В итоге, увеличивая температуру для более интенсивного набора прочности, вы рискуете пересушить бетон, так как к температуре разогрева добавится тепло высвобожденное в ходе экзотермического процесса.

Вывод

Теперь вы знаете о том, сколько набирает прочность бетон и какие факторы определяют интенсивность протекания этого процесса. В результате, вы сможете проследить за тем, чтобы осуществлялось в рамках технологических рекомендаций.

Больше полезной и познавательной информации вы сможете обнаружить, посмотрев видео в этой статье.

Про бетон.SU / Информация / Строительный бетон

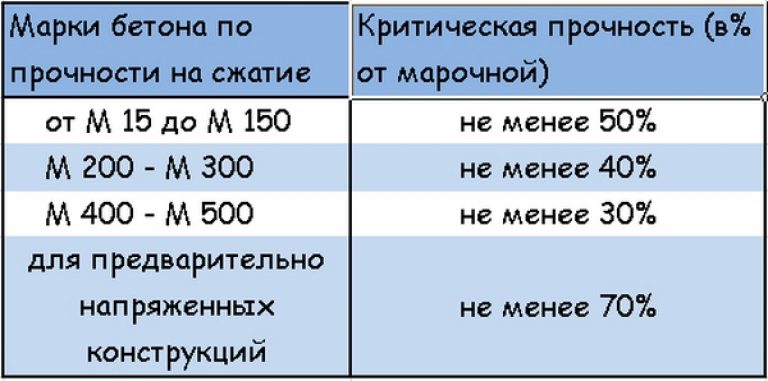

По присвоенной марке бетона можно понять, на какую наибольшую нагрузку в кгс/см 2 рассчитано то или иное изделие. Конечно, все железобетонные изделия выпускают с производства уже с отпускной прочностью, которая в летний период должна быть не менее 70% от марочной, а зимой — не менее 90%. Поэтому строительные организации могут сразу применять изделие в эксплуатацию.

Поэтому строительные организации могут сразу применять изделие в эксплуатацию.

Но потребителям, которые покупают готовую бетонную смесь для заливки фундамента или хотят самостоятельно ее изготовить, будет интересно узнать, за сколько дней набирает прочность бетон и как этого добиться быстро?

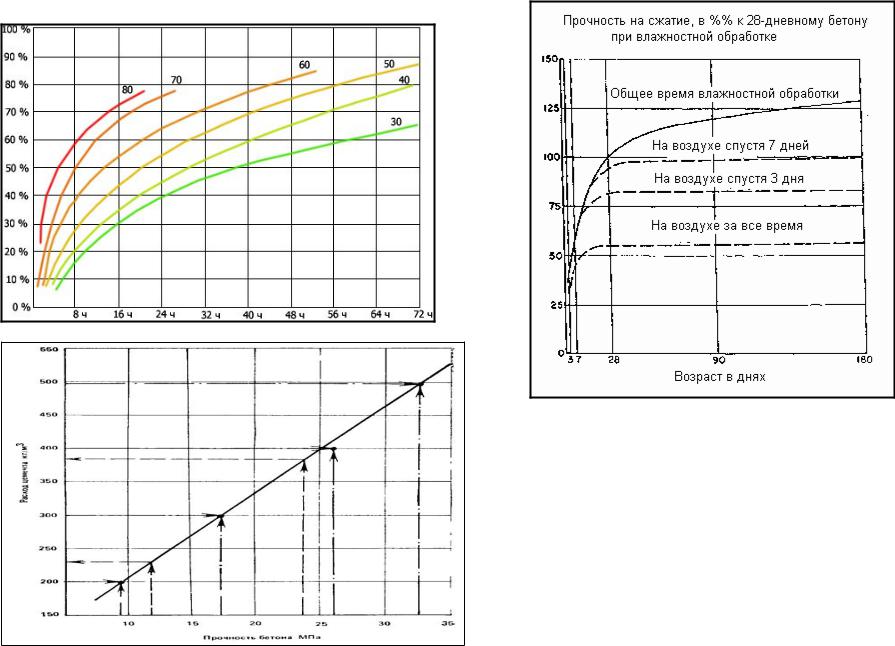

28 дней для марочного контроля

Для марочного контроля технологи применяют период в 28 дней. Первую неделю, при теплой погоде, бетон интенсивно набирает свою прочность, около 70 процентов от фактической. Это происходит за счет взаимодействия цементных зерен и воды, в результате чего образуются гидросиликаты калия. Процесс может затянуться не на один год. Например, у некоторых железобетонных изделий, к которым предъявлялась марка бетона М 200, через несколько лет прочность достигала бетона марки 400.

Когда снять опалубку?

Если вы самостоятельно заливаете фундамент, то рекомендуется снимать опалубку фундамента через трое суток, но нагружать бетонную конструкцию лучше через неделю. При зимних условиях рост прочности значительно уменьшается. Если конструкцию не накрыть, то бетон может замерзнуть и вообще не набрать прочность. Для летнего периода также требуется особый уход, то есть постоянное увлажнение и укрытие от прямых солнечных лучей, чтобы не вызвать пересыхание бетонной поверхности.

При зимних условиях рост прочности значительно уменьшается. Если конструкцию не накрыть, то бетон может замерзнуть и вообще не набрать прочность. Для летнего периода также требуется особый уход, то есть постоянное увлажнение и укрытие от прямых солнечных лучей, чтобы не вызвать пересыхание бетонной поверхности.

Тепловлажная обработка ускоряет набор прочности бетона

Через сколько дней наберет прочность бетон, если он подвергается тепловлажностной обработке? Через несколько часов. Если в пропарочной камере температура 80-90 градусов, то конструкция набирает прочность до 60-70 процентов от марочной уже через 12-14 часов. Но в таких условиях бетон быстро теряет воду, и при этом начинает усыхать. Поэтому самый лучший бетон считается тот, что набирал прочность в естественных условиях.

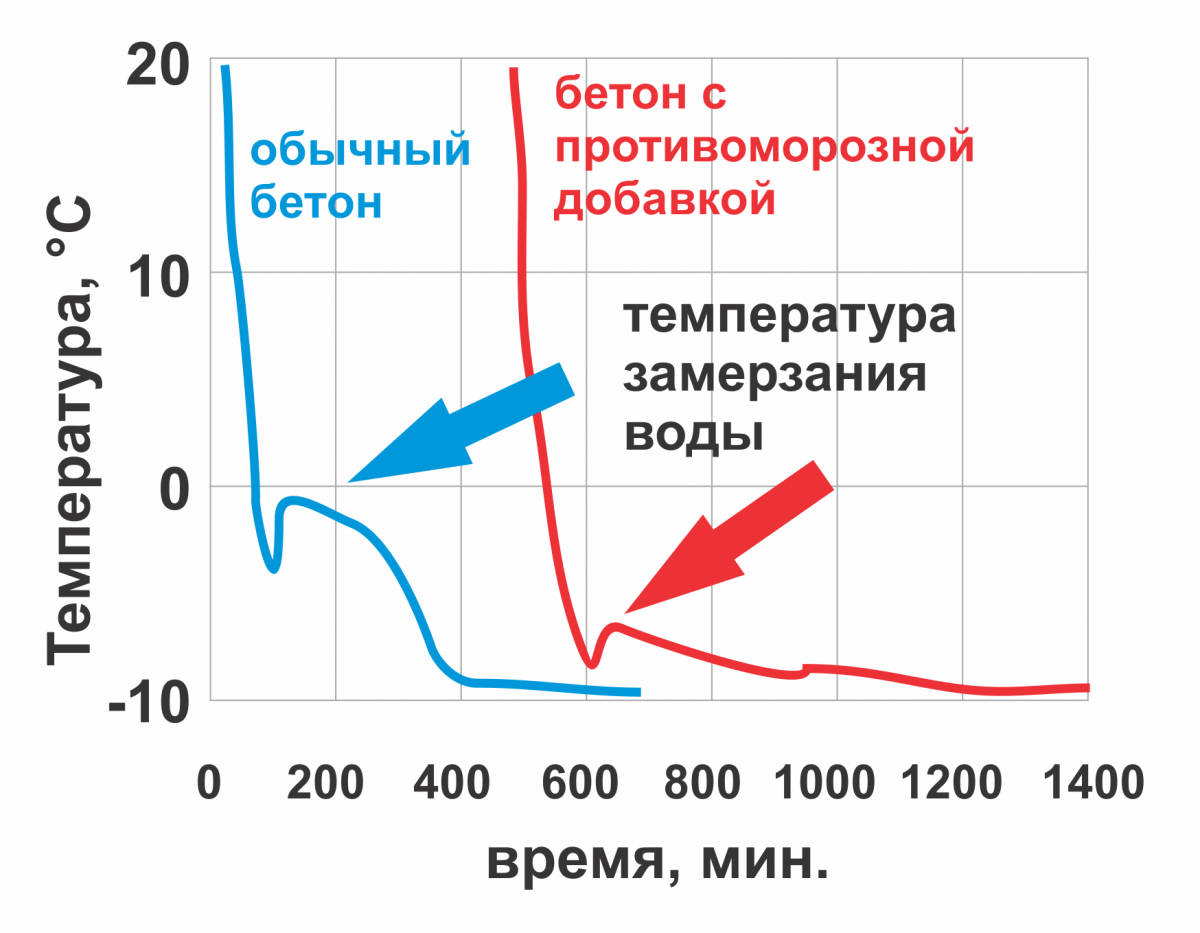

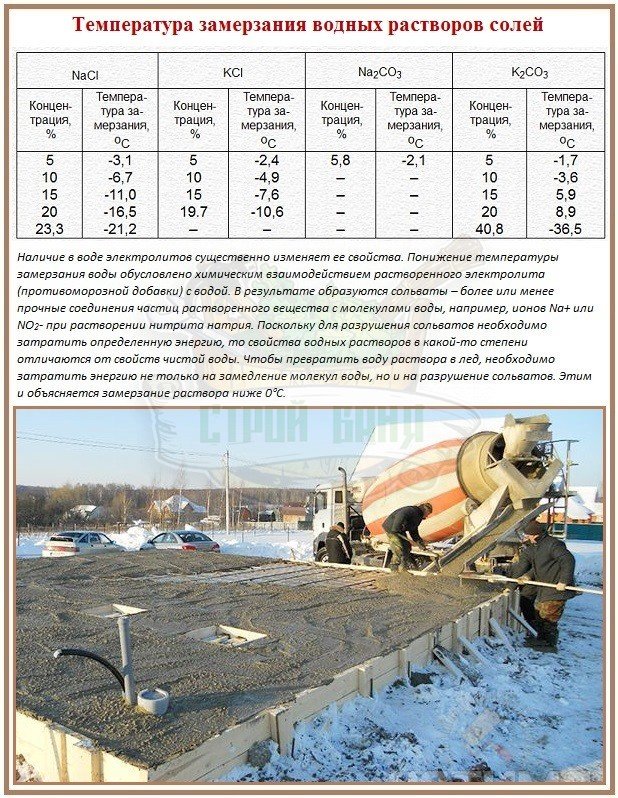

Для скорейшего набора прочности можно использовать специальные добавки для бетона, которые применяют в процессе приготовления смеси. Дозирование производится от количества цемента. С использованием добавок бетон может набрать марочную прочность за две недели. Опять же, если твердение происходит в теплое время года. Для зимы применимы противоморозные добавки, которые поддерживают в бетоне положительную температуру на период схватывания.

С использованием добавок бетон может набрать марочную прочность за две недели. Опять же, если твердение происходит в теплое время года. Для зимы применимы противоморозные добавки, которые поддерживают в бетоне положительную температуру на период схватывания.

При самостоятельной заливке ленточного фундамента можно приблизительно сориентироваться, за сколько дней бетон наберет прочность — за месяц. Поэтому постарайтесь выдержать этот интервал, чтобы в дальнейшем при нагрузке конструкции предотвратить неприятные последствия.

График набора прочности бетона

- Этапы твердения раствора

- Что влияет на набор максимальной прочности

- Ускорение набора прочности

Ключевой этап проведения ремонтно-строительных работ – сушка бетона. Залитый состав отвердевает и набирает прочность несколько недель. Процесс проходит под наблюдением инженеров и требует постоянного контроля.

Специалисты обеспечивают выполнение нормативов и при необходимости вносят коррективы в график. Материал чувствителен к температурным колебаниям и имеет «коэффициент сезонности» – зимой бетонные работы проводят с использованием систем обогрева. Чтобы определить, сколько сохнет бетон, учитывают различные факторы.

Материал чувствителен к температурным колебаниям и имеет «коэффициент сезонности» – зимой бетонные работы проводят с использованием систем обогрева. Чтобы определить, сколько сохнет бетон, учитывают различные факторы.

Этапы твердения раствора

Бетонные работы – часть любого строительства, от дачно-коттеджного до промышленного и специального. Материал применяют на различных стадиях возведения объектов, для заливки фундамента и несущих конструкций, устройства перекрытий.

Строители успешно используют свойство цементно-песчаной смеси с добавлением щебня – способность принимать форму опалубки. Ценят прочность и долговечность материала, время высыхания которого составляет порядка 28 дней.

В зависимости от условий эксплуатации и качества состава расчетный срок службы объектов достигает 250 лет, а в среднем оценивается в 50-100.

Для современного строительства это солидный период – технологии постоянно совершенствуются, появляются новые материалы и конструктивные решения.

Набору прочности по-прежнему уделяют особое внимание и контролируют каждый этап:

- Застывание. Происходит в первые часы «жизни» состава. К месту работ раствор доставляют в бетономешалке или подготавливают на месте для максимального сохранения необходимых свойств.

Время застывания летом при температуре выше 20°С – около часа, в жару – 15-30 минут. При «ноле» – начинается через 6-10 часов после приготовления смеси и растягивается до 20 часов с момента заливки;

- Твердение. Основной этап занимает 7-14 дней. За этот период конструкция набирает до 70% расчетного значения, которое зависит от марки бетона;

- Контрольное значение по ГОСТ 18105-86. Стандартное время набора прочности – 28 дней. Специалисты сравнивают полученный результат с нормативами специальной таблицы.

Набор прочности бетона — температура, влажность, гидратация

Имеется прямая зависимость между затвердением раствора в различных условиях и достижением максимального значения.

Что влияет на набор максимальной прочности

Абсолютное большинство бетонных работ выполняют на открытом воздухе.

Погодные условия и температурный график – ключевые параметры, которые определяют, сколько застывает раствор.

В теплое время года созревание смеси и постепенное отвердение происходит естественным образом. Процесс зависит от физико-химических свойств состава и имеет небольшие отличия, связанные с маркой бетона.

В осенне-зимний период набор прочности обеспечивают двумя способами:

- Противоморозные добавки. Используют для сохранения свойств приготовленного раствора. Специальные вещества не допускают замерзание воды и потерю качества, облегчают заливку конструкции, выравнивание поверхности;

- Электропрогрев. Выполняется несколькими методами с общей сутью – обеспечение равномерного прогрева толщи бетона в течение периода, необходимого для набора прочности.

При низких температурах применяют провода ПНСВ или «вживляют» в материал электроды, после чего подключают напряжение. Реже используют в качестве нагревательного элемента саму опалубку, покрывают поверхность специальными матами.

Реже используют в качестве нагревательного элемента саму опалубку, покрывают поверхность специальными матами.

Работы требуют соблюдения правил электробезопасности и выполняются по СНиП 3.03.01-87. Если минимальная температура достигает 0°С, а средняя за сутки не превышает 5°С, бетонирование изначально планируют с прогревом залитой конструкции. При необходимости в раствор включают ПМД.

Ускорение набора прочности

Бетонные составы классифицируют в зависимости от показателя прочности на сжатие. Легкие растворы используют для вспомогательных работ или конструкций, которые не испытывают нагрузку.

Базовыми считаются бетоны М-200 – М-400. Составы применяют при сооружении большинства объектов гражданского строительства. Растворы класса выше М-500 предназначаются для специальных объектов и конструкций повышенной прочности.

Базовую скорость отвердения рассчитывают на основе марок М-200 – М-300. Показатели основаны на временном промежутке в четыре недели. На практике необходимый период сокращается при определенных условиях:

На практике необходимый период сокращается при определенных условиях:

- Использование специальных добавок. Это вспомогательные компоненты, которые подмешивают в раствор при приготовлении. Применение сокращает время полного застывания до 14 дней. Такие работы проводят летом – антиморозные добавки не обладают подобным свойством;

- Увлажнение.

При сухой жаркой погоде происходит быстрое испарение воды из высыхающего состава, что отрицательно влияет на график набора прочности и качество конструкции. Постоянное увлажнение способствует созданию условий, при которых достигают оптимальной динамики застывания.

После завершения расчетного периода проводят испытания бетона и контрольные замеры. Если показатели соответствуют нормативам, приступают к следующим этапам работ.

Чтобы строительство завершилось согласно планам, рекомендуется разработать детальную проектную документацию с учетом особенностей конструкции. В календарном графике бетонные работы по возможности планируют в наиболее благоприятный сезон.

Возврат к списку

Бетонирование ленточного и плитного фундамента дома выполняется согласно давно разработанной технологии. На первый взгляд ничего сложного в работе нет, но во время заливки, в процесс и после отверждения монолита возникает немало вопросов, связанных с различными нюансами. Некоторые из них настолько важны, что их несоблюдение вполне может привести к тем или иным разрушениям конструкции. К примеру, сколько времени должно пройти после заливки перед снятием опалубки и как долго нужно выдерживать бетон до начала следующего этапа работ? Среди специалистов можно услышать различные мнения, но правила, все же, существуют.

Чем грозит несвоевременное снятие опалубки

Как известно, для заливки ленточного или плитного фундамента дома используется кашеобразный бетонный раствор. После укладки его в опалубку, начинаются процессы гидратации цемента и постепенного твердения бетона. Для их корректного завершения нужно выделить определенное количество времени, требующегося для того, чтобы фундамент смог выстояться и набрать проектную прочность.

Если опалубка с конструкции будет снята сразу после схватывания цемента, то появится вероятность расползания монолита в разные стороны. Неокрепшее «тело» не только не сможет принимать нагрузки, но и удерживать собственную форму. Особенно это касается массивных фундаментов.

Если демонтаж опалубки с ленточного фундамента будет выполнен после того, как цементный раствор схватится, но перед тем как он наберет определенную прочность, то в конструкции появятся трещины. Для подземной части дома, принимающей на себя и распределяющей на грунт все нагрузки, это грозит расколом и полным разрушением уже в период эксплуатации дома.

Сколько же должен стоять фундамент после заливки? На этот вопрос однозначного ответа не существует. Средний промежуток времени определяется 28 сутками, но в некоторых случаях бывает достаточно и 15-20 дней. В сложных условиях сроки нужно продлевать.

Профессионалы уверяют, что фундамент дома до его загрузки должен выстояться не менее месяца.

Чтобы строение не дало усадку, не перекосилось и не разрушилось, нужно неукоснительно соблюдать выполнение строительных правил и технологии возведения подземной части дома.

Бетон — время схватывания и набора прочности

Фундамент является опорой здания, поэтому не терпит халатности, неумения и отсутствия элементарных знаний.

Сколько времени должен отстаиваться фундамент

Указанные в нормативах сроки, предусмотренные для того, чтобы бетонная конструкция могла выстояться, не всегда соответствуют реальному времени. На них влияют посторонние факторы, такие как:

- температура окружающей среды;

- влажностный режим;

- наличие атмосферных осадков;

- время года;

- грунтовые условия;

- рельеф местности;

- размеры и тип фундамента – ленточный, плитный, столбчатый;

- проектная прочность бетона;

- качество материалов;

- присутствие грунтовых вод на участке;

- технология возведения конструкции;

- наличие добавок;

- величина расчетных нагрузок.

Кроме вышеперечисленных моментов, могут возникать ситуации, влияющие на период, в течение которого фундамент дома должен будет отстаиваться перед тем, как начнутся дальнейшие работы. В некоторых случаях бетонная конструкция оставляется даже на зиму, чтобы при оттаивании грунта легче было определить дефекты и выправить усадки. При этом монолит надежно укрывают. Примечательно, что ни один норматив не сможет учесть все нюансы, поэтому вопрос о том, сколько же фундамент дома будет отстаиваться, решается в индивидуальном порядке.

При определении сроков следует принимать наиболее худшие условия для площадки. Запас, в этом случае, сыграет положительную роль.

Каким образом выстаивается фундамент дома

Первый раз бетонной конструкции дают выстояться сразу после заливки. Этот период длится до семи дней, в течение которых поверхность поливают водой. Бетон схватывается и начинает отвердевать. Сверху фундамент накрывают полиэтиленовой пленкой, но можно использовать также:

- промокаемую ткань;

- опилки;

- солому.

Полиэтилен перед поливкой приподнимают, а другие материалы смачивают сверху. Они великолепно сохраняют влагу, не давая воде испариться раньше времени. Продолжительность затвердевания монолита зависит от времени года. Примерно через неделю, а в жаркое время года – через 10-14 дней, полив прекращают, но покровный слой оставляют вплоть до 28-30 дней после окончания укладки бетонной смеси в опалубку. Таким образом происходит первичное выстаивание, вполне достаточное для фундаментов, устанавливаемых на основание, заглубленное ниже уровня промерзания грунта.

Но на практике существует и вторичное выстаивание. Оно касается ситуаций, когда на пучинистых грунтах приходится возводить мелкозаглубленные фундаменты. В этом случае отвердевшую бетонную конструкцию оставляют зимовать. С приходом весны подвижки регистрируют, а основание укрепляют путем подсыпки песка или гравия с обязательной послойной трамбовкой.

Специалисты уверяют, что будет лучше, если фундамент простоит без нагрузки целый год. Оказывается, в первый месяц после заливки бетон набирает прочность до 70-75 процентов, а остальные 25-30 процентов – в следующие 11 месяцев. Из этого можно сделать вывод, что если сроки строительства позволяют, то предпочтение следует отдать более длительному временному промежутку. Если же период возведения строения ограничен жесткими рамками, то к монтажу стен дома приступают через 28 суток после заливки фундамента. При благоприятных климатических условиях и использовании в ограждающих конструкциях легких материалов – срок можно сократить до двух недель.

Оказывается, в первый месяц после заливки бетон набирает прочность до 70-75 процентов, а остальные 25-30 процентов – в следующие 11 месяцев. Из этого можно сделать вывод, что если сроки строительства позволяют, то предпочтение следует отдать более длительному временному промежутку. Если же период возведения строения ограничен жесткими рамками, то к монтажу стен дома приступают через 28 суток после заливки фундамента. При благоприятных климатических условиях и использовании в ограждающих конструкциях легких материалов – срок можно сократить до двух недель.

22.08.2016 в 13:08

Устройство железобетонного монолитного фундамента требует знания и понимания многих важных моментов.

Прежде чем залить смесь в опалубку, непрофессионалу в строительной теме следует подготовиться теоретически.

Имеет немалое значение время разборки опалубки. Как контролировать прочность и когда можно фундамент нагружать?

Сколько ждать набора прочности

Как указано в п.

Как бетон набирает прочность и как эти параметры контролировать

2. 5 СНиП 2.03.01-84, для возведения фундаментов следует применять бетон не ниже М-200. Так как БМ-100 используют для устройства подготовки, само тело фундамента чаще всего выполняют из бетона М-200.

5 СНиП 2.03.01-84, для возведения фундаментов следует применять бетон не ниже М-200. Так как БМ-100 используют для устройства подготовки, само тело фундамента чаще всего выполняют из бетона М-200.

На твердость уложенного в опалубку раствора влияют разные факторы, в том числе такие:

- Правильное соотношение ингредиентов;

- Температура воздуха;

- Влажность воздуха;

- Период времени от приготовления смеси до укладки;

- Толщина слоя;

- Соблюдение технологии и пр.

Набор прочности представляет собой химический процесс, требующий оптимальных условий, наиболее важны тепло и влажность. В зависимости от соотношения этих показателей, процесс достижения нормативных прочностных характеристик длится до 28 суток.

Если чрезмерно жарко, то есть температура воздуха выше 25 градусов, то смесь будет растрескиваться, из нее быстро испарится влага, необходимая для нормального течения реакции твердения, а при температурах ниже +5 градусов процессы замедляются, что отрицательно сказывается на времени застывания.

Оптимальная температура +20 градусов по Цельсию. Уже с первых часов прочность смеси начинает увеличиваться: через 2,5 часа смесь схватится, но твердость еще слишком мала, чтобы бетон держал форму. Интенсивнее всего фундамент набирает прочность в первую неделю, достигая 70% от проектной. Застывание, твердение продолжается до 28 суток.

Контроль схватывания бетона

В условиях выполнения бетонных работ строительными предприятиями контроль качества проводится путем испытания образцов бетона следующими методами:

- Сжатием специальным оборудованием;

- Простукиванием массива молотком Кашкарова;

- Ультразвуковыми приборами (неразрушающий метод).

Для испытания на стационарном станке готовят кубики: из одной порции смеси заливают образцы размером 10×10 см в количестве не менее 3-х, маркируя сами образцы, а также фиксируя на них дату и время.

Кубики передают в специальную строительную лабораторию проводить испытания, где на основании нагрузки, при котором кубики разрушились, выполняют расчеты и выводят прочность бетона, учитывая возраст кубиков. Этот метод считается точным.

Этот метод считается точным.

Простукивание молотком дает приблизительные результаты и относится к неточным методам. Молотки есть разных видов, а прибор конструкции Кашкарова примечателен тем, что сила удара не отражается на итоговых показаниях прочности. Сам молоток весит 400-800 г.

Прочностные показатели определяют по следам, остающемся на бетоне, в соответствии с таблицей, приведенной в нормативной литературе.

Ультразвуковые приборы основаны на определении скорости прохождения ультразвука через толщу бетона: чем плотнее бетон, тем меньше скорость. Кроме величины прочности, ультразвуковой метод позволяет установить наличие пустот, раковин в массиве фундамента или иного конструктивного элемента.

Специальные методы должны применяться профессионалами с опытом работы в строй. лаборатории, дилетанты не смогут определить точной величины сопротивления материала сжатию, то есть прочности.

В кустарных условиях проверка схватывания производят так: одновременно с укладкой смеси в опалубку заливают отдельно форму произвольного размера (размером в плане 10×10 см), но желательно одинаковой с основным конструктивом высоты.

На 2 день с одной стороны опалубку нужно снять и посмотреть, держит ли бетон форму, насколько он схватился. При необходимости следует спустя сутки убрать опалубку с другой грани образца и проанализировать динамику схватывания. Один из образцов можно попытаться разбить, чтобы убедиться в его твердости.

Важно понимать, что образец меньших размеры, чем массив фундамента, а в небольшом объеме бетон застывает быстрее. Убедившись, что образец схватился, следует дать массиву дополнительное время 2-5 суток, чтобы получить желаемый результат — крепко затвердевший, схватившийся фундамент.

Когда снимать опалубку

Снятие опалубки можно осуществлять при острой необходимости на 3-5 день, но лучше выдержать 7-14 дней.

Хорошо схватившийся, набравший 30-70% прочности бетон сохраняет форму, не дает сколов разбирая опалубку.

Распалубка допустима в ранние сроки, если щиты, доски нужны для выполнения работ на другой захватке или на следующем объекте.

В приватном строительстве резонно не спешить и дать смеси набрать нужные показатели прочности, для чего потребуется 2 недели.

Через сколько можно нагружать фундамент

Давать нагрузку на фундамент — значит, выполнять следующий этап возведения здания, в случае с фундаментом это устройство стен:

Нагрузка приемлема тогда, когда бетон приобретет 100% проектных прочностных показателей. В этом случае можно не опасаться деформаций, разрушения фундамента, так как конструктив уже в состоянии воспринимать нагрузки от стен, перекрытий, кровли.

Такой срок наступает по прошествии 28-30 дней с момента заливки бетона в опалубку.

Этот срок можно сократить, если применить специальные средства — химические добавки, или же технологические приемы, как прогревание в холодное время года, полив водой или укрытие мокрыми матами летом, когда жара.

Если бетон схватывается в естественных условиях лучше не торопиться и снимать опалубку не раньше, чем через одну-две недели, а возводить стены в возрасте не менее 4 недель.

В конструкции фундамента ничего сложного нет, но лучше, когда этим занимаются профессионалы, у которых есть и опыт, и технические средства контроля застывания бетона.

Если все-таки заливка опалубки выполняется своими силами, то распалубку лучше сделать спустя 7-14 дней, а подвергать нагрузке — не раньше, чем через 28 дней с даты заливки.

Как бетон набирает прочность?

Главной характеристикой бетона является его прочность на сжатие – эта характеристика отражается в его марке. Но марочная прочность достигается не сразу, бетон постепенно набирает прочность в течение четырех недель. Поэтому после заливки бетона необходимо выждать некоторое время.

Набор прочности бетона

Наиболее интенсивно набор прочности происходит в первые 5-7 дней после заливки – за это время он набирает около 70% своей марочной прочности. В дальнейшем его прочность нарастает и достигает марочной после 28 дней созревания. До этого времени не рекомендуется нагружать бетонную конструкцию, т. е. если это фундамент, то ставить на него дом можно только после того, как он наберет свою марочную прочность прочность. Минимальную прочность бетон набирает через 7 суток, после истечения этого срока можно разбирать опалубку.

е. если это фундамент, то ставить на него дом можно только после того, как он наберет свою марочную прочность прочность. Минимальную прочность бетон набирает через 7 суток, после истечения этого срока можно разбирать опалубку.

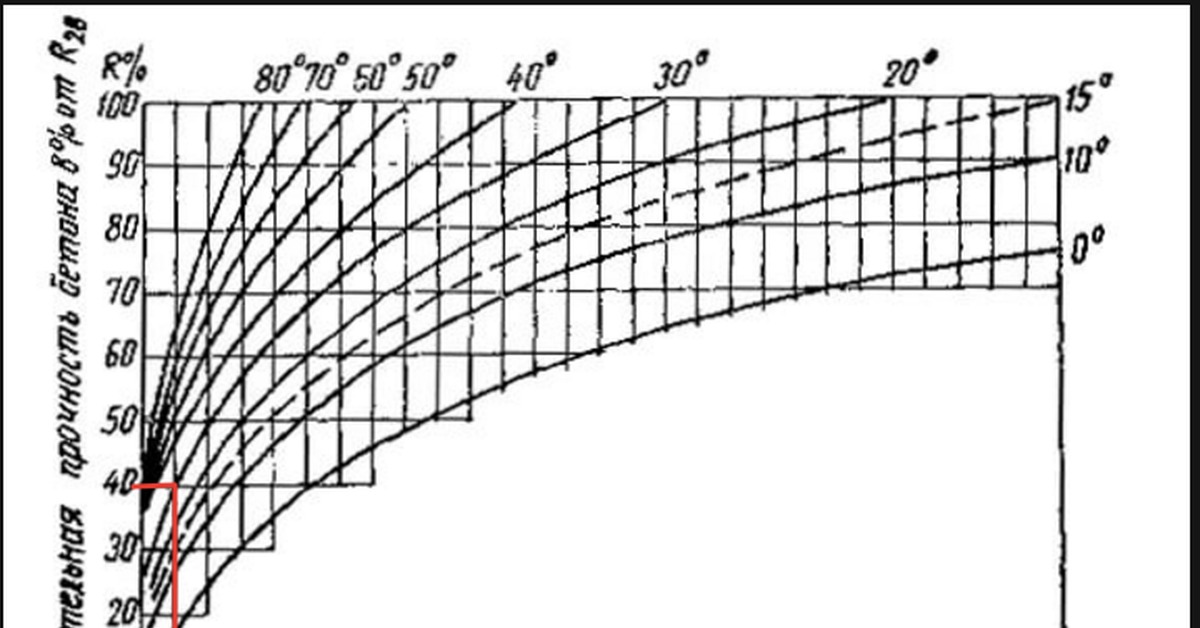

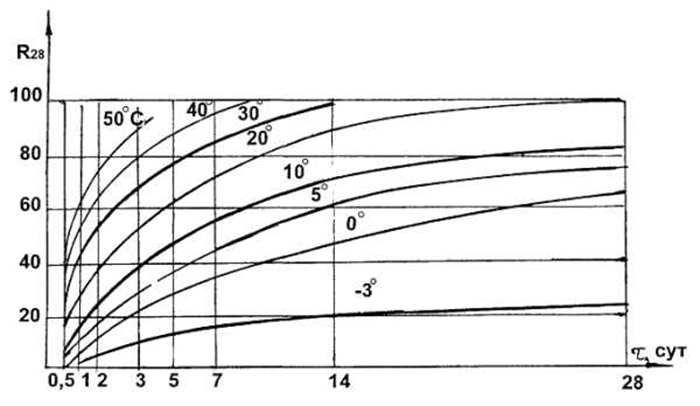

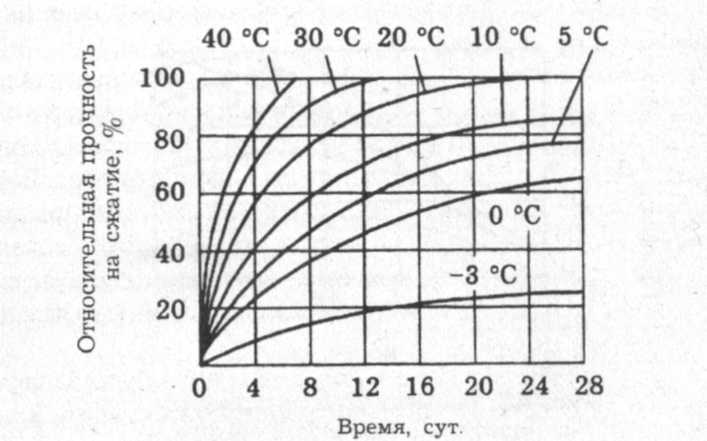

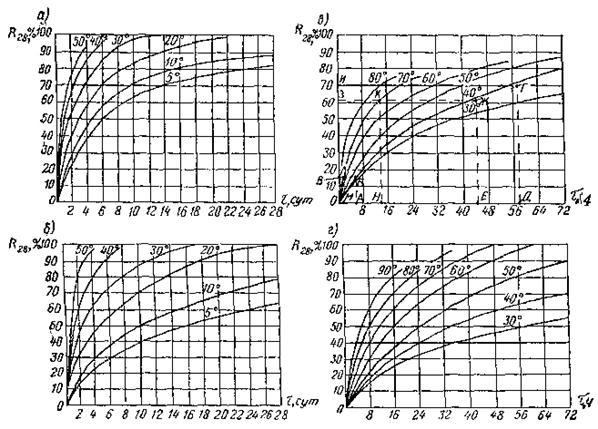

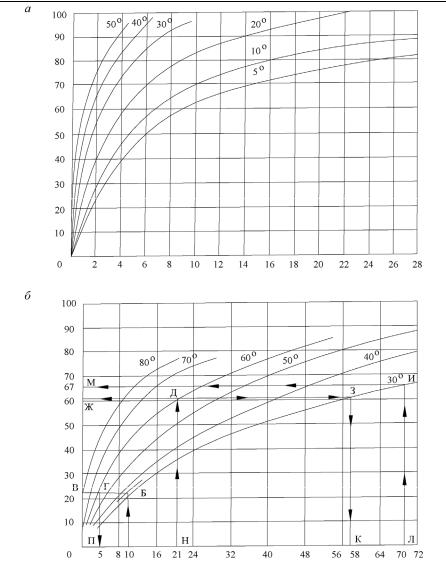

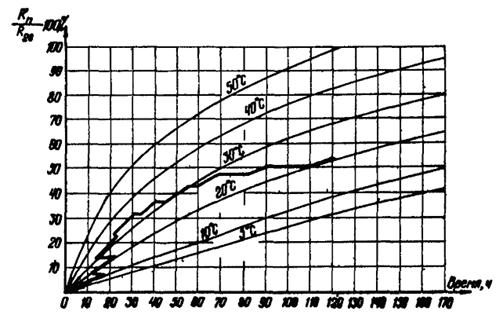

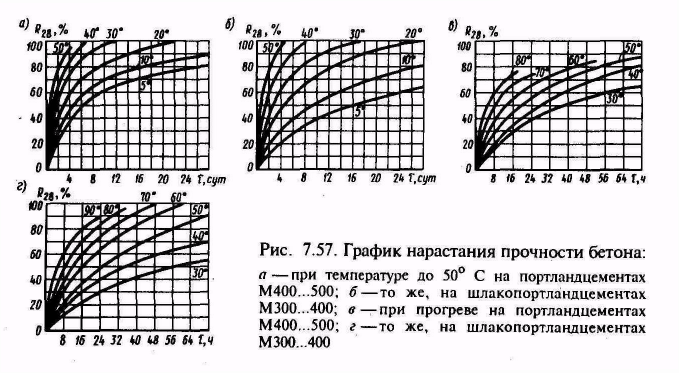

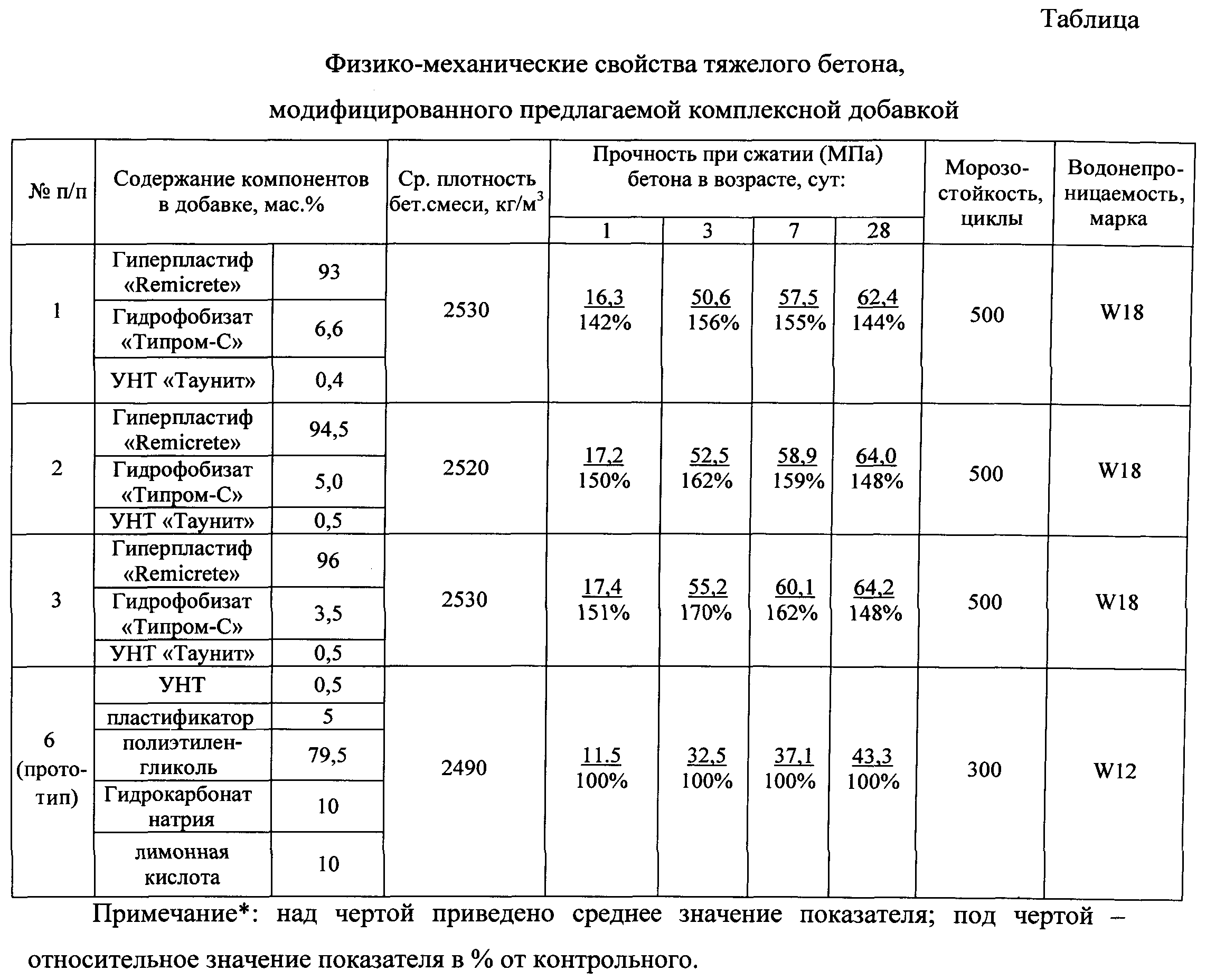

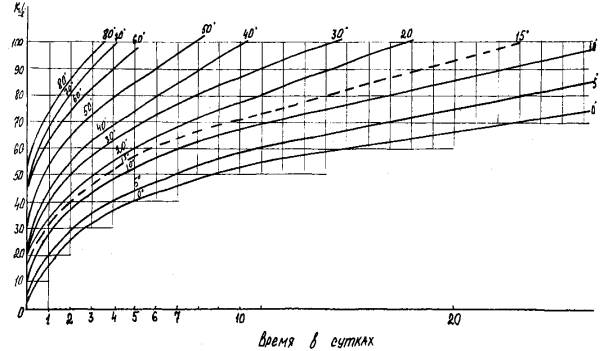

График набора прочности бетона от времени показан на рисунке:

График созревания бетона при различных температурах.

На графике показана зависимость прочности бетона от времени при различных температурах его созревания: от 30 до 80 градусов. Прочность показана в процентах от марочной. Однако, это теоретические данные, полученные в лабораторный условиях, на практике же выдержать такие условия нереально: температура в течение суток изменяется и совершенно точно она не будет постоянной и равной 30 градусам. Поэтому при самостоятельном строительстве фундамента лучше перестраховаться и дать бетону выстоять месяц, и только потом разбирать опалубку и продолжать строительство.

В качестве вяжущего вещества в бетоне используется цемент, его химическая реакция с водой приводит к появлению твердых каменистых новообразований, которые и связывают между собой частицы наполнителя – щебня и песка. Начальный период этой реакции называется схватыванием, во время которого в бетоне образуются первоначальные связи между частицами наполнителя. Затем происходит набор прочности, когда эти связи упрочняются. Для того, чтобы эта химическая реакция протекала, необходима вода. Но поскольку созревание бетона – процесс длительный, вода, изначально содержащаяся в бетонной смеси успевает испариться. Для того, чтобы этого не происходило поверхность бетонной конструкции накрывают полиэтиленовой пленкой или рубероидом, а так же поливают ее водой. Важно, чтобы бетон высыхал равномерно по всему объему.

Начальный период этой реакции называется схватыванием, во время которого в бетоне образуются первоначальные связи между частицами наполнителя. Затем происходит набор прочности, когда эти связи упрочняются. Для того, чтобы эта химическая реакция протекала, необходима вода. Но поскольку созревание бетона – процесс длительный, вода, изначально содержащаяся в бетонной смеси успевает испариться. Для того, чтобы этого не происходило поверхность бетонной конструкции накрывают полиэтиленовой пленкой или рубероидом, а так же поливают ее водой. Важно, чтобы бетон высыхал равномерно по всему объему.

В холодное время года вода, содержащаяся в бетонной смеси, может замерзнуть и созревание бетона прекратится. Более того, замерзая, вода увеличится в объеме и станет разрушать бетон изнутри. При температуре ниже 10 градусов набор прочности очень сильно замедляется. Поэтому при заливке бетонной смеси при низких температурах на протяжении всего созревания ее надо подогревать. Само собой, при самостоятельном строительстве такое невозможно (или по крайней мере очень затруднительно), поэтому заливать бетон своими руками нужно летом. Необходима температура для его созревания – 20-25 градусов или выше.

Необходима температура для его созревания – 20-25 градусов или выше.

Срок набора прочности бетона можно уменьшить, используя специальные добавки, ускоряющие этот процесс. Такие быстротвердеющие бетоны набирают прочность за две недели, но при самостоятельном строительстве их использование затруднительно, ведь они не только быстрее созревают, но и быстрее схватываются. Это значит, что после приготовления такой быстротвердеющей бетоной смеси времени на ее заливку будет значительно меньше. Еще один способ достичь ускоренного созревания бетона — это повышение температуры: из графика видно, что чем выше температура, тем быстрее идет нарастание прочности. Однако при самостоятельном строительстве создать такие условия нереально.

К этой статье есть подборка видео (количество видеороликов: 1)

Читайте так же:

Уход за бетоном

Во время созревания свежеуложенного бетона за ним нужен уход: необходимо обеспечить оптимальную температуру и влажность, чтобы он набрал проектную прочность и не покрылся трещинами при высыхании.

Бетон для фундамента

Бетон – это каменный материал, который образуется в результате затвердевания бетонной смеси. Бетонная смесь для заливки монолитного фундамента состоит из смешанных в определенных пропорциях цемента, песка, гравия и воды.

Заливка фундамента дома: как привильно заливать монолитный фундамент?

После того, как Вы определились с типом фундамента, местом и глубиной его заложения, провели все земельные работы (вырыли траншею под фундамент, сделали песчано-гравийную подушку), установили опалубку, укрепили ее стенки подпорками, собрали арматурный каркас, установили его в опалубке и надежно его там закрепили, настало время для последнего и самого важного этапа заложения фундамента – его заливки.

Расчет количества бетона на фундамент

Исходными данными для расчета количества бетона для заливки фундамента является тип фундамента (плитный, ленточный, столбчатый) и его конфигурация. Тип фундамента и параметры выбираются в зависимости от несущей способности грунта и нагрузки на фундамент.

Марка и класс бетона

Главные характеристики бетона — это его марка и класс прочности. Таблица соотношения между маркой и классом приведена в этой статье.

Дата публикации: 29.10.2010 15:57:26

Твердение бетона

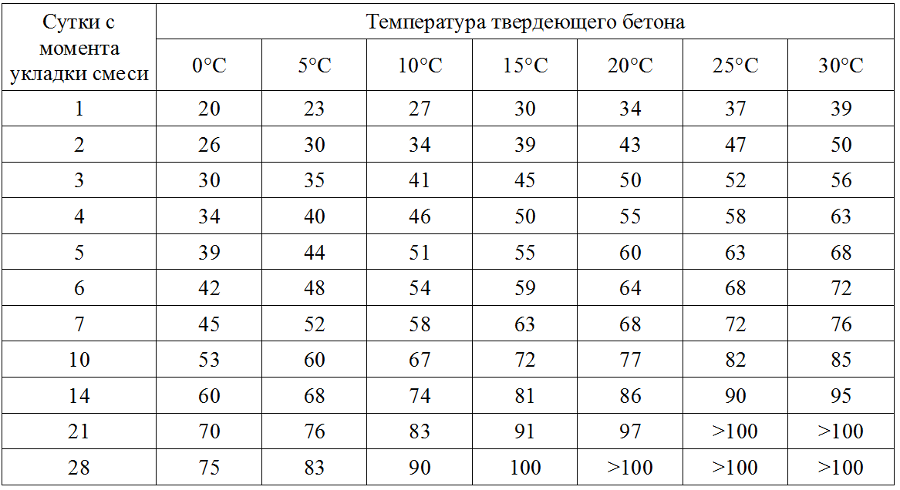

Набор прочности бетона (в часах)

| Срок твердения, часы | |||||||

|---|---|---|---|---|---|---|---|

| 0°С | 5°С | 10°С | 15°С | 20°С | 25°С | 30°С | |

| 4 | 6 | 7 | 8 | 10 | 12 | 13 | 14 |

| 8 | 10 | 12 | 13 | 16 | 18 | 20 | 22 |

| 12 | 13 | 16 | 18 | 21 | 23 | 25 | 27 |

| 16 | 16 | 19 | 22 | 24 | 27 | 30 | 32 |

| 20 | 18 | 21 | 24 | 27 | 31 | 33 | 36 |

| 24 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 28 | 22 | 25 | 29 | 32 | 37 | 30 | 42 |

| 32 | 23 | 27 | 31 | 34 | 38 | 42 | 45 |

| 36 | 24 | 28 | 32 | 36 | 40 | 43 | 47 |

| 40 | 25 | 29 | 33 | 37 | 42 | 44 | 48 |

| 44 | 25 | 29 | 34 | 38 | 43 | 46 | 49 |

| 48 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

Набор прочности бетона (в сутках)

| Срок твердения, сутки | Температура твердения бетона | ||||||

|---|---|---|---|---|---|---|---|

| 0°С | 5°С | 10°С | 15°С | 20°С | 25°С | 30°С | |

| прочность бетона на сжатие % от 28-суточной | |||||||

| 1 | 20 | 23 | 27 | 30 | 34 | 37 | 39 |

| 2 | 26 | 30 | 34 | 39 | 43 | 47 | 50 |

| 3 | 30 | 35 | 41 | 45 | 50 | 52 | 56 |

| 4 | 34 | 40 | 46 | 50 | 55 | 58 | 63 |

| 5 | 39 | 44 | 51 | 55 | 60 | 63 | 68 |

| 6 | 42 | 48 | 54 | 59 | 64 | 68 | 72 |

| 7 | 45 | 52 | 58 | 63 | 68 | 72 | 76 |

| 10 | 53 | 60 | 67 | 72 | 77 | 82 | 85 |

| 14 | 60 | 68 | 74 | 81 | 86 | 690 | 95 |

| 21 | 70 | 76 | 83 | 91 | 97 | >100 | >100 |

| 28 | 75 | 83 | 90 | 100 | >100 | >100 | >100 |

Подавляющее большинство самодеятельных строителей считают по не совсем понятным причинам, что за окончанием укладки в опалубку либо завершением работ по выравниванию стяжки процесс бетонирования законченным. Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Между тем, время схватывания бетона значительно больше, чем время на его укладку. Бетонная смесь – живой организм, в котором по окончании укладочных работ происходят сложные и протяженные по времени физико-химические процессы, связанные с превращением раствора в надежную основу строительных конструкций.

Прежде чем производить распалубку и наслаждаться результатами приложенных усилий, нужно создать максимально комфортные условия для созревания и оптимальной гидратации бетона, без которой невозможно достижение требуемой марочной прочности монолита. Строительные нормы и правила содержат выверенные данные, которые приведены в таблицах времени схватывания бетона.

| Температура бетона, С | Срок твердения бетона, сутки | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 14 | 28 | |

| Прочность бетона, % | |||||||||

| 0 | 20 | 26 | 31 | 35 | 39 | 43 | 46 | 61 | 77 |

| 10 | 27 | 35 | 42 | 48 | 51 | 55 | 59 | 75 | 91 |

| 15 | 30 | 39 | 45 | 52 | 55 | 60 | 64 | 81 | 100 |

| 20 | 34 | 43 | 50 | 56 | 60 | 65 | 69 | 87 | — |

| 30 | 39 | 51 | 57 | 64 | 68 | 73 | 76 | 95 | — |

| 40 | 48 | 57 | 64 | 70 | 75 | 80 | 85 | — | — |

| 50 | 49 | 62 | 70 | 78 | 84 | 90 | 95 | — | — |

| 60 | 54 | 68 | 78 | 86 | 92 | 98 | — | — | — |

| 70 | 60 | 73 | 84 | 96 | — | — | — | — | — |

| 80 | 65 | 80 | 92 | — | — | — | — | — | — |

Уход за бетоном после заливки: основные цели и методы

Процессы, связанные с проведением мероприятий, которые предшествуют распалубке, содержат несколько технологических приемов. Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Цель выполнения таких мероприятий одна – создание железобетонной конструкции, максимально соответствующей по своим физико-техническим свойствам параметрам, которые заложены в проект. Основополагающим мероприятием, безусловно, является уход за уложенной бетонной смесью.

Уход заключается в выполнении комплекса мероприятий, которые призваны создать условия, оптимально соответствующие происходящим в смеси физико-химическим преобразованиям, во время набора прочности бетона. Неукоснительное следование предписанным технологией ухода требованиям позволяет:

- свести к минимальным значениям усадочные явления в бетонном составе пластического происхождения;

- обеспечить прочностные и временные значения бетонного сооружения в параметрах, предусмотренных проектом;

- предохранить бетонную смесь от температурных дисфункций;

- препятствовать прелиминарному отвердению уложенной бетонной смеси;

- предохранить сооружение от различного происхождения воздействий механического или химического генеза.

Процедуры ухода за свежеобустроенной железобетонной конструкцией следует начинать непосредственно по окончании укладки смеси и продолжаться до тех пор, пока ей не будет достигнуто 70 % прочности, предусмотренной проектом. Это предусматривается требованиями, изложенными в пункте 2.66 СНиПа 3.03.01. Распалубку можно провести и в более ранние сроки, если это обосновано сложившимися параметрическими обстоятельствами.

После окончания укладки бетонной смеси следует провести осмотр опалубочной конструкции. Цель такого осмотра – выяснение сохранения геометрических параметров, выявление протечек жидкой составляющей смеси и механических повреждений элементов опалубки. С учетом того, сколько времени застывает бетон, точнее сказать – с учетом времени его схватывания, проявившиеся дефекты необходимо устранить. Среднее время, за которое может схватиться свежеуложенная бетонная смесь, составляет около 2-х часов, в зависимости от температурных параметров и марки портландцемента. Конструкцию необходимо предохранять от любого механического воздействия в виде ударов, сотрясений, вибрационных проявлений столько, сколько времени сохнет бетон.

Стадии набора прочности бетонной конструкцией

Бетонная смесь любого состава имеет свойство схватываться и получать необходимые прочностные характеристики при прохождении двух стадий. Соблюдение оптимального соотношения временных, температурных параметров и значений приведенной влажности имеет определяющее значение для получения монолитной конструкции с запланированными свойствами.

Стадийные характеристики процесса заключаются в:

- схватывании бетонного состава. Время предварительного схватывания не велико и составляет ориентировочно 24 часа при средней температуре +20 Со. Начальные процессы схватывания происходят в течение первых двух часов по затворении смеси водой. Окончательное схватывание происходит, как правило, в течение 3–4 часов. Применение специализированных полимерных добавок позволяет, при определенных условиях, период начального схватывания смеси сократить до нескольких десятков минут, но целесообразность такого экстремального метода бывает оправданной по большей части при поточном производстве железобетонных элементов промышленных конструкций;

- отвердевании бетона.

Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

Бетон набирает прочность, когда в его массе протекает процесс гидратации, иными словами – удаление воды из бетонной смеси. Часть воды при прохождении этого процесса удаляется при ее испарении, другая часть связывается на молекулярном уровне с составляющими смесь химическими соединениями. Гидратация может происходить при неукоснительном соблюдении температурно-влажностного режима отвердевания. Нарушение условий приводит к сбоям в прохождении физико-химических процессов гидратации и, соответственно, к ухудшению качества железобетонной конструкции.

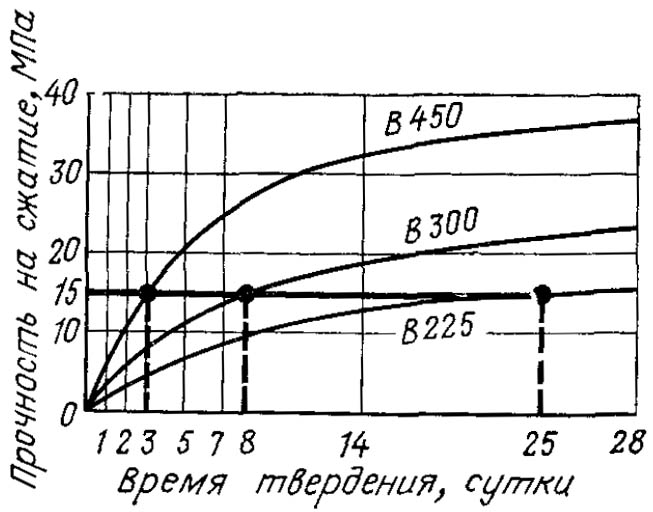

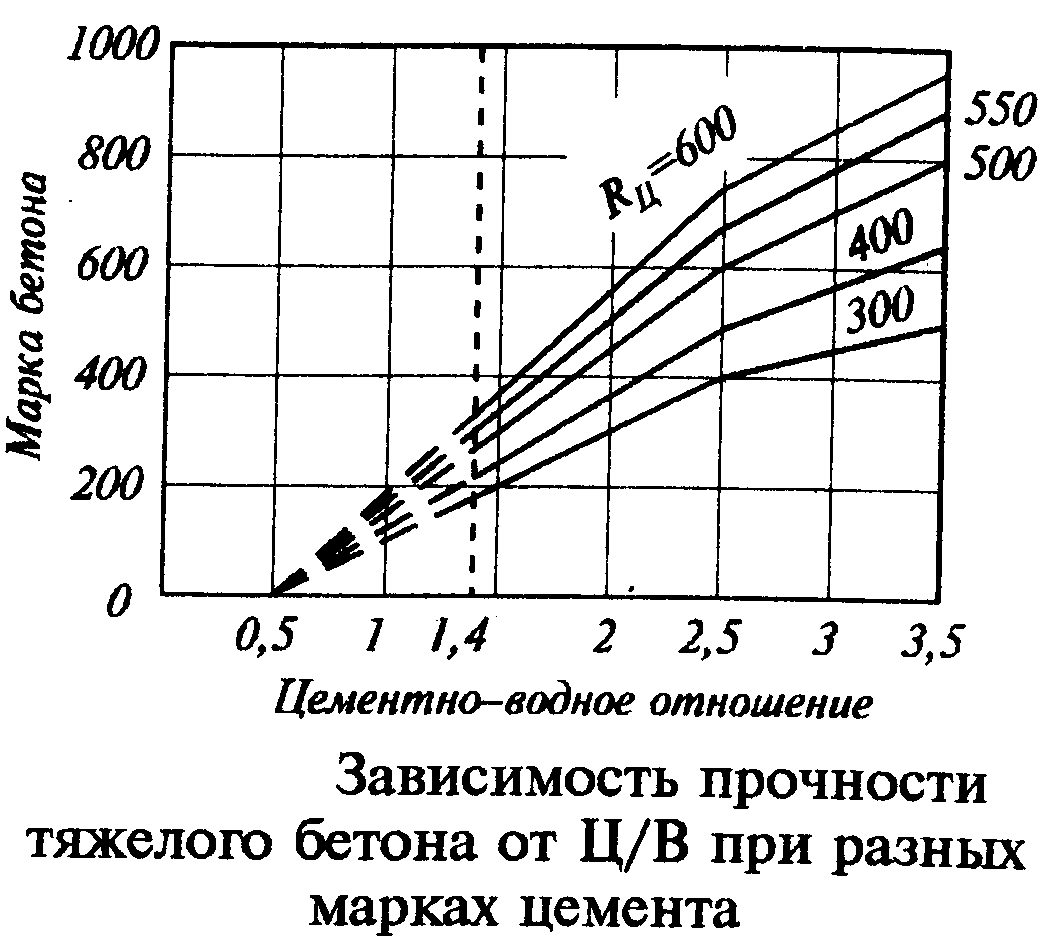

Зависимость времени набора прочности от марки бетонной смеси

Логически понятно, что применение для приготовления бетонных составов разных марок портландцемента приводит к изменению времени твердения бетона. Чем выше марка портландцемента, тем меньше время для набора прочности требуется смеси. Но при использовании любой марки, будь это марка 300 либо 400, не следует прикладывать к железобетонной конструкции значительные механического характера нагрузки раньше, чем по истечении 28 дней. Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

Хотя время схватывания бетона по таблицам, приведенным в строительных правилах, может быть и меньше. Особенно это касается бетонов, приготовленных с применением портландцемента марки 400.

| Марка цемента | Время твердения различных марок бетона | |||||||

|---|---|---|---|---|---|---|---|---|

| за 14 суток | за 28 суток | |||||||

| 100 | 150 | 100 | 150 | 200 | 250 | 300 | 400 | |

| 300 | 0.65 | 0.6 | 0.75 | 0.65 | 0.55 | 0.5 | 0.4 | — |

| 400 | 0.75 | 0.65 | 0.85 | 0.75 | 0.63 | 0.56 | 0.5 | 0.4 |

| 500 | 0.85 | 0.75 | — | 0.85 | 0.71 | 0.64 | 0.6 | 0.46 |

| 600 | 0.9 | 0.8 | — | 0.95 | 0.75 | 0.68 | 0. 63 63 | 0.5 |

Проектирование, строительство и окончательное обустройство любых построек с применением железобетонных компонентов требует внимательного отношения ко всем стадиям возведения. Но от тщательности изготовления бетонных составляющих, в особенности фундаментов, в значительной степени зависит долговечность и надежность всего сооружения. Соблюдение сроков, за какое время схватываются бетонные смеси и составы, можно с уверенностью назвать основой успеха в любом строительном процессе.

Для твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается.

Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7-14 дней бетон набирает 60-70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

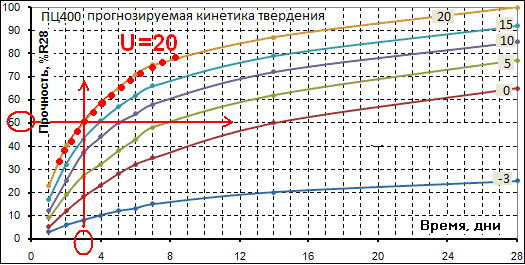

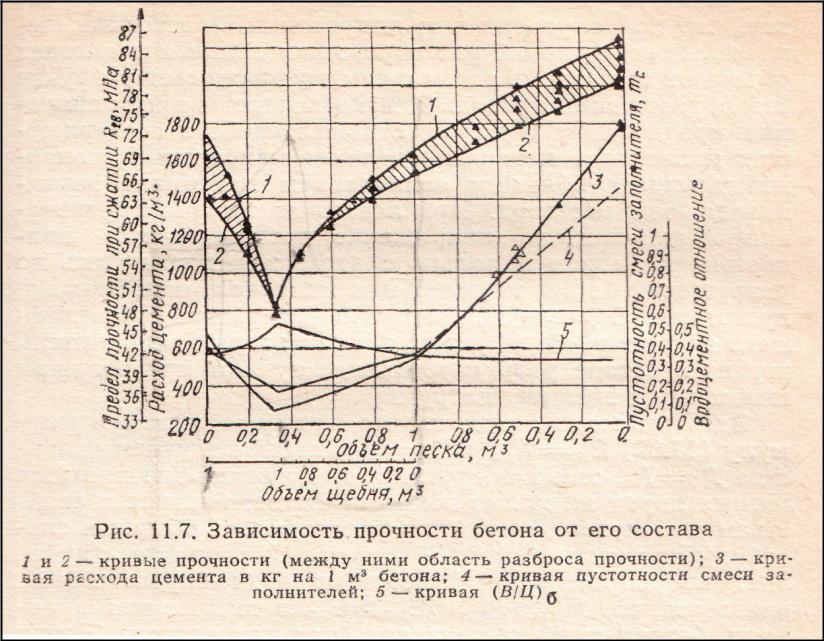

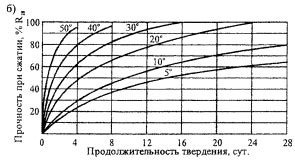

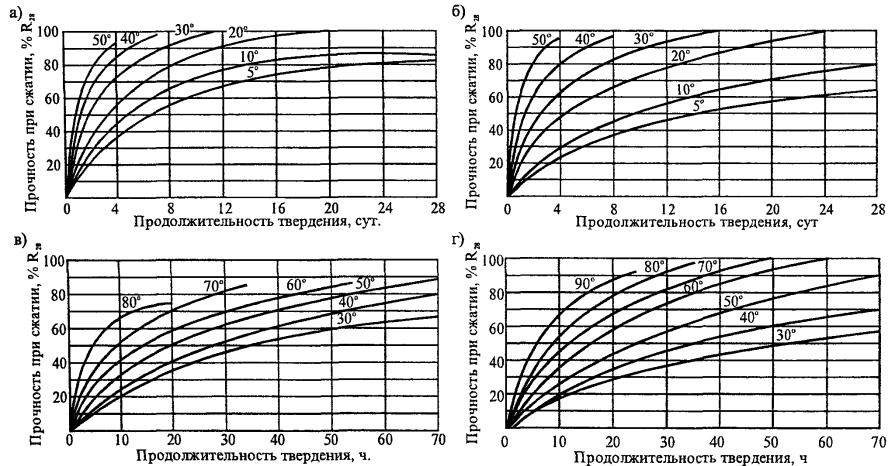

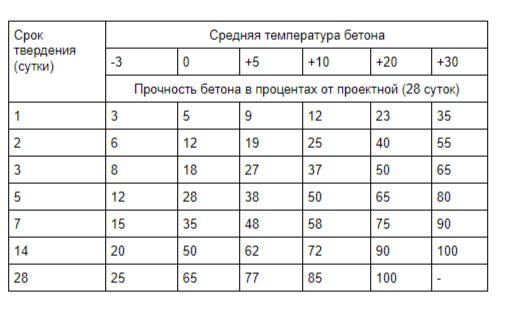

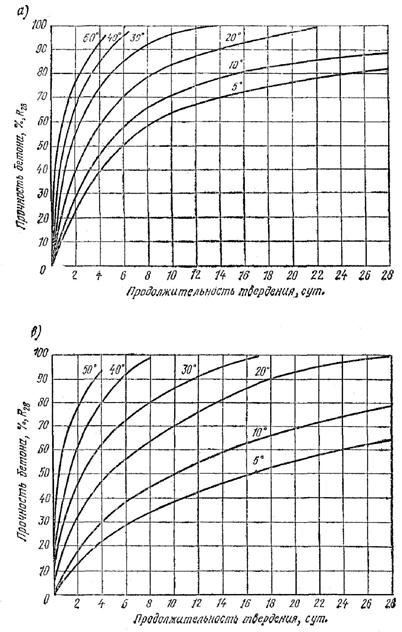

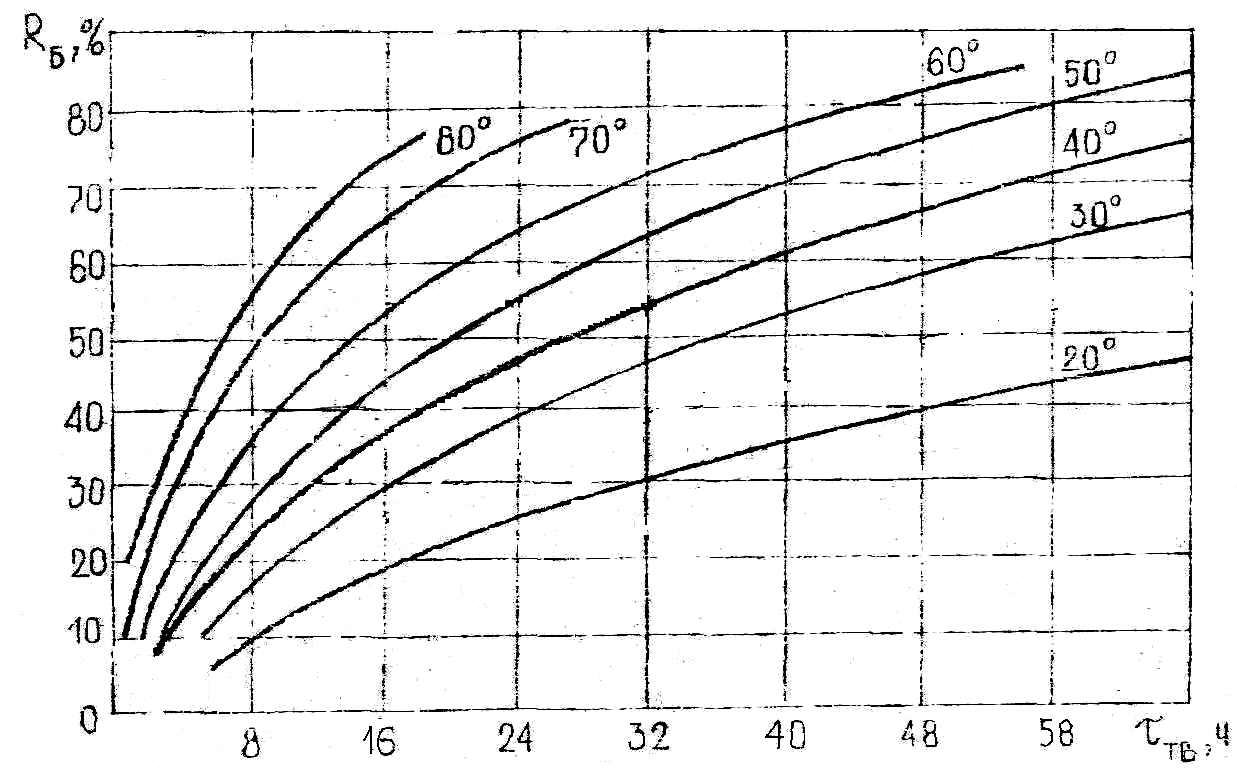

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, | Тип цемента | Относительная | |||

20 о С | 10 о С | 5 о С | |||

0,45 | 0,42 | 0,26 | 0,16 | ||

0,37 | 0,34 | 0,21 | 0,12 | ||

0,23 | 0,19 | 0,11 | 0,06 | ||

0,58 | 0,58 | 0,37 | 0,22 | ||

0,52 | 0,32 | 0,19 | |||

0,38 | 0,34 | 0,21 | 0,12 | ||

0,65 | 0,66 | 0,43 | 0,26 | ||

0,38 | 0,23 | ||||

0,47 | 0,45 | 0,28 | 0,17 | ||

0,78 | 0,82 | 0,54 | 0,33 | ||

0,75 | 0,78 | 0,51 | 0,31 | ||

0,67 | 0,68 | 0,44 | 0,27 | ||

0,87 | 0,92 | 0,61 | 0,38 | ||

0,85 | 0,37 | ||||

0,81 | 0,85 | 0,56 | 0,34 | ||

0,93 | |||||

Возведение конструкций различной конфигурации и назначения предполагает заливку фундамента. Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

Поэтому многие строители, преимущественно начинающие, интересуются тем, каково же время набора прочности бетона. Сразу стоит отметить, что этот процесс зависит от многочисленных моментов, среди которых не только условия окружающей среды, но и составляющие самого раствора, используемого для заливки фундамента.

В этой статье мы попробуем разобраться, как набирает прочность бетон и есть ли методы ускорения этого процесса.

В чем суть процесса?

Условно, он делится на 2 этапа:

- Схватывание. Этот этап происходит в течение первых 24 часов после замешивания основы. Время схватываемости раствора зависит от показателей температуры в помещении или на улице. И если обеспечить должные условия, то можно ускорить схватывание бетонной массы.

- Твердение. Как только основа схватится, то наступает затвердение. Как ни странно, но затвердевание фундамента продолжается в течении 12-24 месяцев. При этом заявленные производителем значения, при обеспечении благоприятных условий, определяется на 28 день после заливки.

Интересно, что во многих источниках можно найти, от чего зависит кинетика набора прочности — температур, время. влажность, качество ингредиентов. Но мало где найдешь ответ на вопрос, за счет чего бетон набирает прочность? Это происходит в процессе гидратации цемента.

В сухом материале присутствуют 4 основных элемента:

- аллит;

- белит;

- трехкальциевый алюминат;

- четырехкальциевый аллюмоферрит.

Первым при замесе в реакцию вступает аллит, но это самый хрупкий минерал. Далее идут алюминаты и алюмоферриты. Последним в реакцию вступает белит, он же и дает необходимую прочность. При этом он гидратируется постепенно, ежегодно набирая нужные параметры. Даже спустя 50 лет процесс гидратации идет, соответственно, все это время бетон продолжает набирать прочность.

Процесс гидратации цемента начинается с момента смешения с водой и продолжается в течение долгого времени

Что же касается именно бетона, то его параметры зависят от степени гидратации цемента. Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Если речь идет о низкой степени, то спустя 4 недели она достигнет искомых 90%. В высокопрочном составе через это же время будет только половина (до 49%), и в дальнейшем с течением времени она будет только нарастать. В среднем за 3-5 лет прирост составляет порядка 60%.

Что влияет на вызревание фундамента

Как было сказано ранее, на то, сколько бетон набирает прочность, влияет целый ряд нюансов, к основным из которых относится:

- температурные условия окружающей среды;

- уровень влажности в месте, где производится заливка основы;

- марка цемента;

- время.

Температурные условия

Набор прочности бетона в зависимости от температуры окружающей среды, это актуальный вопрос для большинства людей, которые собственными силами занимаются заливкой фундамента. Тут стоит запомнить одно главное правило: чем холоднее на улице или в помещении, где проводится бетонирование поверхности, тем больше время твердения.

При температуре ниже 0°С укрепление основы приостанавливается и, как следствие, срок набора прочности увеличивается на неопределенное время. Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Порой достижение заявленных производителем прочностных характеристик происходит спустя несколько лет. Это когда процесс происходит в северных регионах. Такое явление обусловлено тем, что вода, имеющаяся в цементной массе, замерзает. А поскольку за счет влаги обеспечивается необходимая для процесса гидратация, то и затвердевание, так сказать, «замораживается».

Но как только на улице начнет теплеть и станет выше нулевой отметки, твердение продолжится. И так далее. Так выглядит набор прочности бетона в зависимости от температуры.

Теплые погодные условия «активизируют» и ускоряют твердение цементной основы. Скорость твердения бетона в зависимости от температуры прямо пропорциональна увеличению показателей окружающей среды. Так, при 40°С заявленные производителем показатели достигаются через 7-8 дней. Именно по этой причине многие опытные специалисты рекомендуют проводить заливку бетонного фундамента на приусадебном участке в жаркую погоду, за счет чего требуется гораздо меньше времени на организацию всего строительного процесса в целом, нежели в случае с заливкой фундамента в более холодную погоду.

Зимой, как только температура опускается до отметки 0 градусов, процесс гидратации полностью прекращается

Но даже в этом случае не стоит «пережаривать» бетон — пока нижние слои схватятся, верхние начнут трескаться. Это не добавляет ни эстетики, ни твердости. При проведении работ в жаркое время поверхность 2-3 раза в день обильно поливают водой и накрывают целлофаном.

За сколько бетон набирает прочность в зимнее время года? По сути, возведение фундамента зимой — это трудоемкий процесс, который требует использования специального оборудования для регулярного прогрева цементной массы с целью ускорения процесса его затвердевания.

При работе с бетонной массой с целью ускорения ее затвердевания нагрев свыше 90°С недопустим. Это может привести к растрескиванию будущей поверхности.

Для того, чтобы понять каким образом температура влияет на процесс затвердевания, можно изучить график набора прочности бетона. Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

Это позволит визуально разобраться в данном явлении. График набора состоит из линий, которые выстроены на основании данных, собранных для цемента М400 при разном режиме.

График твердения бетона позволяет определить, какое процентное соотношение от марочных показателей будет достигнуто через некоторый временной промежуток. Проще говоря, по этим линиям можно узнать, сколько дней масса набирает марочное значение твердости при той или иной температуре.

Время

С целью определения оптимального, можно даже сказать, безопасного срока начала проведения строительных работ зачастую берется во внимание таблица набора прочности. По ней можно с легкостью определить за какое время застынет фундамент, приготовленной из той или иной марки цемента. Поэтому опытные специалисты всегда и пользуются подобными информационными таблицами.

Марка цемента | Среднесуточная t цементной основы, °С | Срок затвердевания по суткам | ||||||

Показатели твердости бетонной массы на сжатие (% от заявленной) | ||||||||

М200-300, замешанный на портландцементе марки 400-500 | ||||||||

В том случае, если нормативно-безопасный срок установлен на отметке в 50%, то самым оптимальным сроком старта строительных работ будет 72-80% от заявленных марочных показателей.

Показатели влажности

Сниженные показатели влажности окружающей среды негативно отражаются на процессе твердения фундаментной базы. При полнейшем отсутствии влаги процесс гидратации практически не происходит, и набор твердости неизбежно останавливается. Именно поэтому очень важно следить за влажностью заливаемого фундамента.

Если в помещении или на улице, где осуществляется заливка или кладка фундамент, повышенная влажность (70-90°), то скорость нарастания прочностных показателей возрастает.

Прогрев до такого высокого температурного режима при минимальных значениях влажности обязательно приведет к засыханию залитой поверхности и снизит скорость твердения. Чтоб избежать таких последствий, необходимо регулярно производить увлажнение. При таких обстоятельствах в жаркую погоду твердение будет происходить очень быстро.

ВИДЕО: Сколько твердеет бетон

Состав и эксплуатационные данные цемента

Если цемент обладает способностью тепловыделения и сразу после заливки он быстро твердеет, то после замерзания в цементной массе воды процесс твердения неизменно остановится. По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

По этой причине во время строительных работ холодное время года лучше отдавать предпочтение смесям, приготовленным на основе противоморозных добавок.

Так, к примеру, глиноземистая масса после заливки выделяет в 7 раз больше теплоэнергии, нежели обычный портландцемент. Благодаря этому замешанная на основе такого цемента строительная смесь способна быстро набирать прочность даже при температуре ниже 0°С. что, собственно, и обусловлено его популярностью использования в холодное время года.

Стоит отметить и то, что марка цемента также влияет на скорость твердения заливки или кладки. Представленная дальше таблица наглядно демонстрирует эти данные.

Вот, собственно, и все, что нужно знать о затвердевании фундамента. Надеемся, эта информация будет использована вами на практике и поможет достичь поставленной задачи наилучшим образом!

ВИДЕО: Как ускорить затвердевание бетона

Почему бетон не набирает марочную прочность. Если свежий бетон не набрал требуемую прочность.

Ускорение схватывания и набора прочности

Ускорение схватывания и набора прочностиДля твердения бетона характерны следующие особенности:

- чем ниже температура окружающего воздуха, тем медленнее происходит твердение и нарастает прочность;

- при температуре ниже 0°С вода, необходимая для гидратации цемента, замерзает и твердение прекращается. При последующем повышении температуры твердение и набор прочности возобновляются;

- при прочих равных условиях во влажной среде к определенному сроку бетон приобретает прочность выше, чем при твердении на воздухе;

- в сухих условиях дальнейшее твердение замедляется и практически прекращается, из-за отсутствия влаги, необходимой для гидратации цемента;

- при повышении температуры до 70-90° С и максимальной влажности скорость нарастания прочности значительно увеличивается. Именно такие условия создают при пропаривании бетона паром высокого давления в автоклавах.

Заметим, что скорость набора прочности бетона – величина непостоянная. Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7-14 дней бетон набирает 60-70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

Твердение имеет наибольшую интенсивность в первые 7 суток с момента заливки бетонной смеси. При нормальных условиях твердения через 7-14 дней бетон набирает 60-70% от своей 28-дневной прочности. В дальнейшем набор прочности не прекращается, но происходит гораздо медленнее, а к трехлетнему возрасту прочность бетона может достигать 200-250% от величины, определенной в возрасте 28 суток.

От чего зависит набор прочности и твердение

На набор прочности бетона влияют множество факторов, среди них можно выделить следующие:

- тип цемента, используемого при производстве бетонной смеси;

- температура, при которой происходит твердение бетона;

- водоцеметное отношение;

- степень уплотнения бетонной смеси.

Влияние каждого из вышеперечисленных факторов на твердение и набор прочности приведено ниже в виде таблицы и графиков.

Зависимость от типа цемента и температуры твердения:

Ниже приведены данные по набору тяжелым бетоном относительной прочности в зависимости от вышеуказанных двух параметров (типа цемента и температуры твердения).

Время твердения, | Тип цемента | Относительная | |||

20 о С | 10 о С | 5 о С | |||

0,45 | 0,42 | 0,26 | 0,16 | ||

0,37 | 0,34 | 0,21 | 0,12 | ||

0,23 | 0,19 | 0,11 | 0,06 | ||

0,58 | 0,58 | 0,37 | 0,22 | ||

0,52 | 0,32 | 0,19 | |||

0,38 | 0,34 | 0,21 | 0,12 | ||

0,65 | 0,66 | 0,43 | 0,26 | ||

0,38 | 0,23 | ||||

0,47 | 0,45 | 0,28 | 0,17 | ||

0,78 | 0,82 | 0,54 | 0,33 | ||

0,75 | 0,78 | 0,51 | 0,31 | ||

0,67 | 0,68 | 0,44 | 0,27 | ||

0,87 | 0,92 | 0,61 | 0,38 | ||

0,85 | 0,37 | ||||

0,81 | 0,85 | 0,56 | 0,34 | ||

0,93 | |||||

После завершения монолитных работ наступает достаточно продолжительный этап выдержки и набора железобетонными конструкциями прочности. Мы расскажем, в каком уходе нуждается бетон во время твердения, как его ускорить и какие физико-химические явления сопровождают этот процесс.

Мы расскажем, в каком уходе нуждается бетон во время твердения, как его ускорить и какие физико-химические явления сопровождают этот процесс.

Химия процесса твердения

Сооружение бетонных конструкций, полностью отвечающих расчётным характеристикам — настоящее искусство, которое невозможно постичь без понимания сложной и непрерывной последовательности преобразований, происходящих в структуре материала. Прообразы строительных вяжущих, отдаленно напоминающих современный цемент, появились ещё во 3-2 тысячелетии до н.э. Однако состав и соотношение компонентов таких смесей подбирались исключительно экспериментальным путём вплоть до конца XVIII века, когда был запатентован так называемый «романцемент». Это стало первой вехой в научном подходе к развитию строительного бетона.

Химическая природа твердения современного цемента весьма сложна, она включает длинную цепочку перетекающих друг в друга процессов, в ходе которых формируются сначала простейшие химические, а затем всё более прочные физические связи, приводящие к образованию монолитного камнеподобного материала. Подробно рассматривать эти процессы для человека, неискушённого в химии как науке, нет никакого смысла, гораздо полезнее оценка внешних признаков таких явлений и их практического смысла.

Подробно рассматривать эти процессы для человека, неискушённого в химии как науке, нет никакого смысла, гораздо полезнее оценка внешних признаков таких явлений и их практического смысла.

В современном строительстве используется преимущественно портландская цементная смесь, состоящая из обожжённой глины, гипса и известняка, а с точки зрения химии — из оксидов кальция, кремния, алюминия и железа. Первичное сырье проходит термическую обработку и тонкое измельчение, после чего компоненты смешиваются в точно определённой пропорции. Главная цель обработки в процессе производства — разрушить природные химические и физические связи веществ, которые впоследствии восстанавливаются в присутствии воды. Цемент, в отличие от необработанной глины и извести, твердеет вследствие не высыхания, а гидратации, поэтому его намокание после окончательного отверждения не приводит к размягчению и повышению вязкости.

Нарастание прочности бетона

В отличие от атмосферных вяжущих, быстро отвердевающих на воздухе, цемент твердеет практически весь срок эксплуатации бетонных конструкций. Связано это с тем, что в толще застывшего изделия остаются вещества, не успевшие вступить в реакцию с водой. В действительности при производстве бетонной смеси воду в нее добавляют в количестве, заведомо недостаточном для реагирования всех частиц минерального вяжущего. Связано это с тем, что повышенное содержание воды в бетоне приводит к его расслоению, значительной усадке при твердении и появлении внутренних напряжений.

Связано это с тем, что в толще застывшего изделия остаются вещества, не успевшие вступить в реакцию с водой. В действительности при производстве бетонной смеси воду в нее добавляют в количестве, заведомо недостаточном для реагирования всех частиц минерального вяжущего. Связано это с тем, что повышенное содержание воды в бетоне приводит к его расслоению, значительной усадке при твердении и появлении внутренних напряжений.

Тем не менее, остатки минеральных веществ продолжают реагировать, ведь в толще своей бетон имеет ненулевую влажность. Из-за этого его твердение происходит не мгновенно, а в течение продолжительного времени. Из всего срока твердения можно выделить наиболее интенсивный период, который для бетона на портландцементе составляет 28-30 дней. Если в течение этого времени бетонное изделие находится в соответствующих условиях, оно принимает 100% расчётной прочности. При этом всего за 6-8 дней твердения прочность бетона достигает 60-70% от марочной , а треть расчётной прочности изделие приобретает уже на 2-3 сутки.

Сезонная специфика

Твердение смесей на цементном вяжущем сопровождается двумя процессами — незначительным увеличением объёма и выделением тепла. Из-за этого протекание реакций отверждения может существенно отличаться в зависимости от внешних условий.

Сначала нужно разобраться с увеличением объёма. Этот процесс имеет определённую практическую пользу: способствует более лёгкому отделению опалубки и предварительно растягивает арматуру, увеличивая качество сцепления и позволяя стали воспринимать растягивающую нагрузку практически сразу после её возникновения, минуя стадию упругой деформации. Негативные последствия от расширения возникают в ситуациях, когда бетон стеснён формой, например при заливке бетонных стяжек, шпонок в сборно-монолитных конструкциях и производстве изделий в жёсткой несъёмной опалубке. В подобных случаях обязательно требуется устройство сжимаемой оболочки, компенсирующей линейное расширение.

Выделение тепла может иметь как положительный, так и отрицательный эффект. Для начала нужно понимать, что нагрев твердеющей бетонной массы наиболее ярко выражен в первые 50 часов после приготовления смеси. Интенсивность нагрева возрастает соразмерно габаритам изделия, ведь из толщи бетона сложнее отводить тепло. Также нужно учесть, что бетон с высоким содержанием цемента будет нагреваться сильнее низкомарочного.

Для начала нужно понимать, что нагрев твердеющей бетонной массы наиболее ярко выражен в первые 50 часов после приготовления смеси. Интенсивность нагрева возрастает соразмерно габаритам изделия, ведь из толщи бетона сложнее отводить тепло. Также нужно учесть, что бетон с высоким содержанием цемента будет нагреваться сильнее низкомарочного.

При низких температурах воздуха способность бетона нагреваться в процессе твердения позволяет относительно легко поддерживать нормальный температурный режим. При том, что в обычных условиях минимальная температурная отметка для проведения бетонных работ составляет +5 °С, заливать изделия в несъёмную опалубку из пенополистирола можно даже при морозе до -3 °С: собственное выделение тепла позволит поддерживать необходимую температуру. Даже обычные бетонные конструкции можно защищать утепляющими материалами для поддержания нужного температурного режима или обустраивать тепляки, в которых просто сохраняется плюсовая температура. Важно отметить, что после набора бетоном 50-60% прочности мороз не оказывает разрушительного воздействия по той причине, что большинство воды уже успело вступить в реакцию. Однако скорость твердения при этом падает практически до нуля, что нужно учитывать при определении сроков выдержки.

Однако скорость твердения при этом падает практически до нуля, что нужно учитывать при определении сроков выдержки.

В жаркую погоду естественный нагрев бетонной смеси оказывает негативное влияние. Вода с поверхности испаряется слишком быстро, к тому же нагрев провоцирует линейное расширение, сопровождающееся раскрытием трещин, что в процессе твердения бетона недопустимо. Поэтому массивные изделия, находящиеся под открытым солнцем, нужно постоянно увлажнять и охлаждать проточной водой хотя бы в первые 7-10 суток после заливки. Остаток срока выдержки бетон может оставаться под укрытием из полиэтиленовой плёнки.

Ускорение схватывания и набора прочности

В зависимости от марки, бетону достаточно 20-30 часов чтобы окончательно принять форму, после чего его можно обильно поливать водой, чтобы сделать процесс набора прочности более интенсивным. Высокая температура также способствует ускоренному твердению, но только при условии, что нагрев будет однородным по всей толщине отливаемого изделия. Так, на заводах ЖБИ твердение ускоряют, обдавая изделие паром при температуре 70-80 °С, но нужно помнить, что нагрев свыше 90 °С для твердеющего бетона губителен.

Так, на заводах ЖБИ твердение ускоряют, обдавая изделие паром при температуре 70-80 °С, но нужно помнить, что нагрев свыше 90 °С для твердеющего бетона губителен.

Обеспечить максимальную скорость набора прочности можно правильным водоцементным отношением приготовленной смеси, установленным ГОСТ 30515 2013. Также ускорить процесс можно внесением различных добавок: хлорида кальция, сульфата и хлорида натрия, углекислого натрия (соды). Но нужно помнить, что применение ускорителей схватывания ограничено их предельным содержанием, а также типом бетонной конструкции, маркой бетона и арматуры, типом используемого цемента. Больше ясности в этот вопрос может внести ГОСТ 30459-96.

В заключение следует отметить, что в гражданском строительстве необходимость ускорить твердение бетона возникает крайне редко. Бетон приобретает большую часть марочной прочности достаточно быстро, поэтому в случае заливки перекрытий или армированных поясов продолжать строительные операции можно уже спустя 7-10 дней после выполнения монолитных работ. Если же речь идёт о фундаменте , то ускорять твердение не имеет практически никакого смысла: основание здания должно пройти усадку в течение года чтобы опорный слой грунта успел стабилизироваться и возможный перекос мог быть устранён корректирующим слоем или в процессе возведения коробки.

Если же речь идёт о фундаменте , то ускорять твердение не имеет практически никакого смысла: основание здания должно пройти усадку в течение года чтобы опорный слой грунта успел стабилизироваться и возможный перекос мог быть устранён корректирующим слоем или в процессе возведения коробки.

Про бетон.SU / Информация / Строительный бетон