Технология производства полистиролбетона | Delo1

Полистиролбетон — это разновидность легких бетонов, имеющих однородную ячеистую структуру. Состоит из смеси цемента, воды, специальных добавок и наполнителя — пенополистирольных гранул. Технические характеристики полистиролбетона можно посмотреть тут: ГОСТ Р 51263-99

Полистиролбетон обладает такими свойствами как: долговечность, высокая тепло и звукоизоляция, высокая прочность, экологическая безопасность. Полистиролбетон имеет низкую сорбционную влажность, морозостоек, паропроницаем.

Полистиролбетон трудногорюч (класс Г): с увеличением температуры шарики пенополистирола будут сжиматься, уменьшаясь до 10% от первоначального объема, оставляя в местах контакта с открытым огнем пористый, но довольно прочный цементный каркас. Этот каркас и предохранит шарики пенополистирола, находящиеся в глубине от расплавления.

Полистиролбетон может применяться как в виде готовых блоков, так и путем монолитной заливки с приготовлением заливаемой массы непосредственно на объекте. Диапазон применения полистиролбетона очень широк: ограждающие конструкции каркасных зданий, несущие стены и перегородки, заливка полов (стяжка), изготовление штучных блоков и плит, утепление стен уже построенных зданий, утепление чердаков, кровли.

Технология производства полистиролбетона очень проста и доступна любому человеку. Производство полистиролбетона гораздо проще, чем, к примеру, производство пенобетона. При производстве полистиролбетона гораздо проще получать моно продукт, то есть материал с постоянными характеристиками.

Технология производства полистиролбетона ничем не отличается от технологии производства простого цементного раствора или бетона: в растворосмесителе в определенном порядке перемешиваются исходные компоненты: цемент, песок и шарики пенопласта. Полученный раствор заливается в специальные формы или в несъемную (съемную) опалубку прямо на объекте.

Полученный раствор заливается в специальные формы или в несъемную (съемную) опалубку прямо на объекте.

Для производства полистиролбетона используются:

- Вода ГОСТ 2874

- Песок ГОСТ 8736-93

- Портландцемент ГОСТ 10178-85

- Пенополистирол ПСВ-с ТУ 6 06 1905 61 ГОСТ 15588-86

- Смола Древесная Омыленная (СДО)

Некоторые составы полистиролбетона на 1 м3:

Марка | D300 | D400 | D500 |

Вода, л | 95 | 115 | 130 |

Портландцемент, кг | 160 | 190 | 215 |

Песок кварцевый, кг | 75 | 110 | 180 |

Полистирол, кг | 9 | 10 | 11 |

СДО, л | 3,5 | 4 | 5 |

Технология производства полистиролбетона — АлтайСтройМаш

Сегодня многие дома возводятся из строительных материалов, созданных новейшими технологиями.

Далее мы поговорим о технологии производства полистиролбетона, преимуществах этого материала и его составе.

Состав полистиролбетона

Стоит сразу отметить, что во всех регионах качество сырьевых компонентов разное, поэтому и дозировка регулируется индивидуально. На начальном этапе производится замешивание смеси по универсальной дозировке, и, в зависимости от полученного результата, производится корректировка.

|

Материалы |

Ед. |

Д 200 |

Д 250 |

Д300 |

Д350 |

Д400 |

Д450 |

Д500 |

Д600 |

|

ПЦ 500 |

кг. |

160 |

200 |

240 |

290 |

330 |

380 |

420 |

350 |

ППС |

м3 |

1,05-1,1 |

1,05-1,1 |

1,05-1,1 |

1,05-1,1 |

1,05-1,1 |

1,05-1,1 |

1,05-1,1 |

0,75 |

|

Песок |

кг. |

— |

— |

— |

— |

— |

— |

— |

200 |

|

SDO-L (30%) |

л. |

2,53 |

3,17 |

3,04 |

3,68 |

3,14 |

3,61 |

3,99 |

3,32 |

|

Вода |

л. |

100/110 |

105/115 |

110/120 |

115/130 |

130/150 |

135/155 |

1150/170 |

150/160 |

Таблица 1. Ориентировочные расходы материалов на 1 м3 полистиролбетонных блоков

Технология изготовления полистиролбетона

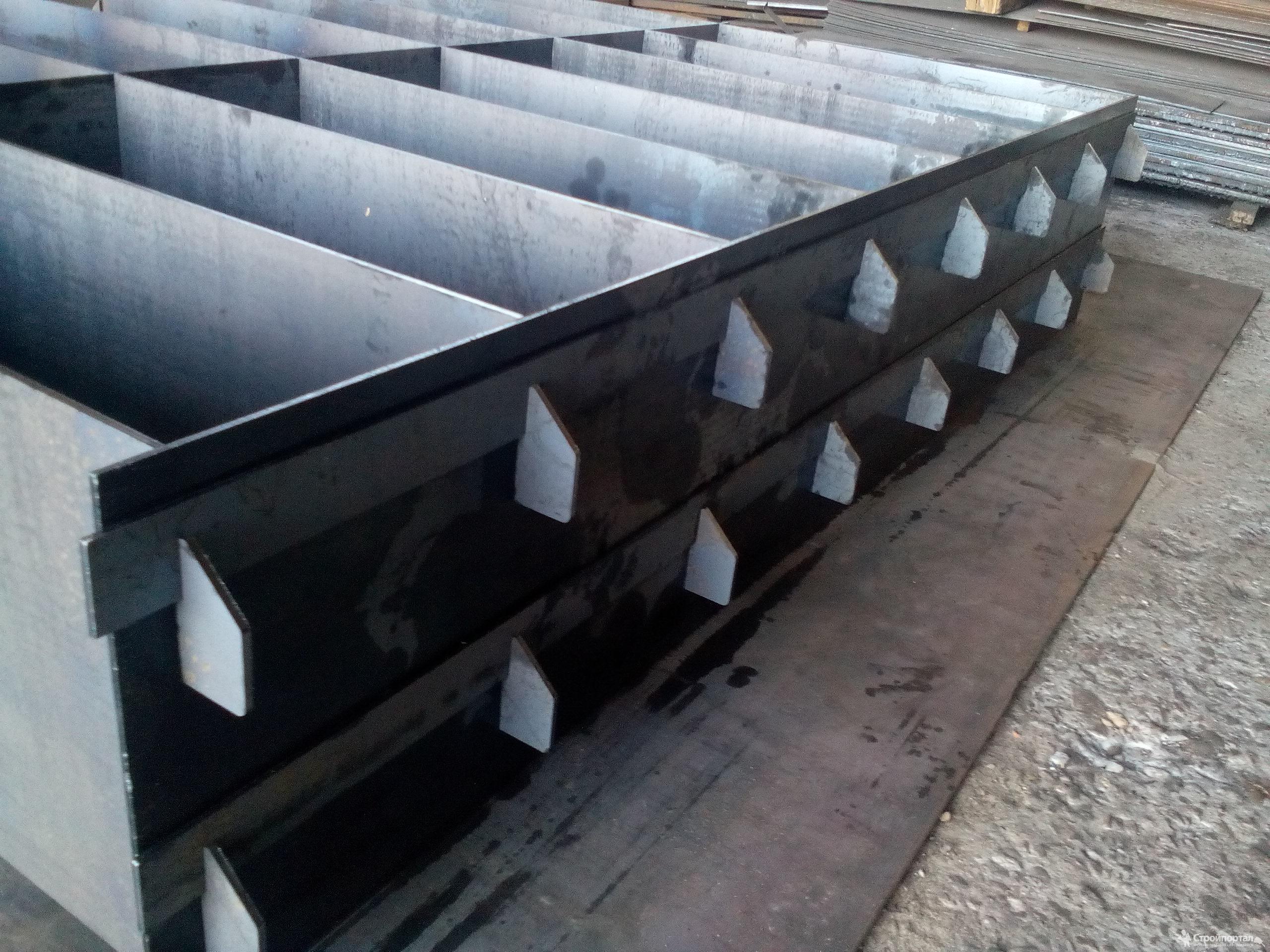

1. Если вы планируете производить блоки из полистиролбетона, то предварительно необходимо собрать формы и смазать их.

2. В первую очередь необходимо включить смеситель и залить воду (объем зависит от водопотребности цемента и подвижности готовой смеси).

3. Затем засыпается отдозированный

4. Далее вводятся химические воздухововлекающие добавки. Например, SDO-L (смола древесная омыленная). Полученная смесь перемешивается 1-2 минуты.

5. Следующий шаг – в смеситель загружается пенополистирол (ППС). Нужно перемешивать смесь в течение 1 минуты до получения однородной структуры. Общее время перемешивания смеси – 3 минуты и более (при необходимости).

6. Полистиролбетонная смесь готова! Теперь нужно опустить сливной шланг в форму (или установленную опалубку), включить героторный насос и слить раствор.

Важно!

Набор прочности занимает около 8-12 часов. По истечении этого времени готовые блоки складируются на поддон и оборачиваются стрейч-пленкой. Далее цикл повторяется.

По истечении этого времени готовые блоки складируются на поддон и оборачиваются стрейч-пленкой. Далее цикл повторяется.

Особенности и преимущества полистиролбетона

- Гранулы полистиролбетона повышают теплоизоляционные качества материала: для сохранения комфортной температуры внутри помещения не потребуется строительство толстых стен.

-

Легкость материала. Полистиролбетонные блоки имеют небольшой вес: с материалом просто работать (кладка блоков проходит очень быстро).

-

Простота обработки. Для обрезки блоков можно использовать ручные пилы.

-

Повышенная влагоустойчивость. Полистиролбетонные блоки имеют низкие показателей водопоглощения и не нуждаются в проведении дополнительных гидроизоляционных работ.

Блоки не набухают, не теряют формы и не деформируются от воздействия воды.

Блоки не набухают, не теряют формы и не деформируются от воздействия воды. -

Низкий уровень трудозатрат. Для работы на мобильной полистиролбетонной установке нужно всего 2 человека: как для монолитной заливки, так и для заливки блоков.

-

Экологичность. В составе полистиролбетона нет вредных для здоровья компонентов; нет взаимодействия с химическими и биологическими веществами.

-

Высокая морозостойкость. Полистиролбетон не утрачивает полезные свойства под воздействием резких перепадов температуры.

Что следует учитывать при работе с полистиролбетоном?

– Не рекомендуется работать с обычными саморезами, дюбелями и анкерами, т.к. они будут плохо держаться в полистиролбетоне (из-за его пористой структуры). Необходимо использовать специальные винтовые дюбели или химические анкера.

Необходимо использовать специальные винтовые дюбели или химические анкера.

– Особое внимание нужно обратить на установку окон и дверей в проемы. После неправильной установки окна и двери могут потерять свою устойчивость.

– Обязательно следуйте технологии производства! Состав смеси должен соответствовать рецептуре и иметь необходимое количество гранул полистирола (диаметр гранул – более 2 мм). Купить пенопластовые шарики без проблем можно в России, Казахстане, Узбекистане и других странах СНГ.

– Не допускайте контакта блоков с ацетоном и бензином – имеется большой риск повреждения.

Мобильная установка для производства полистиролбетона

Мобильная ПБУ от компании АлтайСтройМаш предназначена для изготовления полистиролбетонных и пенобетонных блоков. Кроме того, благодаря мощному героторному насосу можно выполнять монолитную заливку теплозвукоизоляции крыш, самонесущих стен и полов. Максимальная подача раствора по горизонтали – 120 метров, по вертикали – 30 метров.

Заинтересовались мобильной установкой? Хотите получить более подробную информацию?

Оставьте заявку, и наш специалист свяжется с вами в ближайшее время, чтобы ответить на все интересующие вас вопросы!

Узнать подробности

Производство полистиролбетона | Бизнес идея 2021

Актуальность бизнес-идеи

Полистиролбетон — экологичный, теплый и легкий материал. Его используют при строительстве частных домов, промышленных и высотных зданий. За устойчивость к низким температурам, использование полистиролбетона особенно распространено в регионах с холодным климатом.

Затраты и прибыль

С учетом текущих расходов ориентируйтесь на потенциальную прибыль в 300’000 ₽. В этом случае вернуть первоначальные вложения в размере 3’570’000 ₽ получится за год.

Затраты на старте: примерный расчет для Екатеринбурга

| Статья расходов | Сумма, ₽ |

| Регистрация бизнеса | 10’000 |

| Оборудование | 3’000’000 |

| Мебель | 50’000 |

| Сырье | 360’000 |

| Перевозка | 40’000 |

| Сайт | 10’000 |

| Незапланированные расходы | 100’000 |

| Итого | 3’570’000 |

Ежемесячные затраты

| Статья расходов | Сумма, ₽ |

| Аренда | 70’000 |

| Коммунальные услуги | 10’000 |

| Зарплата | 200’000 |

| Сырье | 360’000 |

| Транспортировка | 20’000 |

| Реклама | 15’000 |

| Итого | 585’000 |

Рассмотрите идею покупки франшизы

Франшиза «Оскар» – производство светящихся материалов и плитки180 000 ₽

Прибыль По запросу

Окупаемость

8 мес.

137 000 ₽

Прибыль По запросу

Окупаемость 8 мес.

Франшиза «Специалист по закуске» – производство снеков к пенным напиткам400 000 ₽

Прибыль По запросу

Окупаемость 8 мес.

Франшиза «Автохим» – производство автохимии и моющих средств550 000 ₽

Прибыль По запросу

Окупаемость По запросу

Франшиза «PULSE DisBox» – производство дезинфицирующих тоннелей400 000 ₽

Прибыль По запросу

Окупаемость

2 мес.

730 000 ₽

Прибыль По запросу

Окупаемость 12 мес.

«Him Group» – франшиза производства автохимии700 000 ₽

Прибыль По запросу

Окупаемость 3 мес.

Франшиза производства пластиковых карт «Cardzavod»50 000 ₽

Прибыль По запросу

Окупаемость

1 мес.

700 000 ₽

Прибыль По запросу

Окупаемость 3 мес.

Франшиза печатного издания «halЯva»700 000 ₽

Прибыль По запросу

Окупаемость 2 мес.

Разрешения и документы

Регистрация бизнеса

Производство полистиролбетона — достаточно масштабный проект. В первую очередь за счет каналов сбыта. Заключить договора с крупными поставщиками и оптовыми точками сбыта будет проще с оформленным ООО.

Для регистрации ООО необходимо выбрать название для фирмы и оформить юридический адрес. Подать заполненное заявление по установленной форме вместе с пакетом учредительных документов:

- Решение о создании юридического лица, если участник один

- Договор и протокол общего собрания, если участников несколько

- Устав ООО

Оплатить госпошлину можно в любом отделении Сбербанка. Также вам понадобится получить разрешение от Госпожнадзора и свидетельство соответствия нормам безопасности.

Выбор помещения

Вам подойдет помещение промышленного назначения площадью не менее 100 кв м. Оптимальное местоположение — окраина города или даже область. Наличие коммуникаций является важным фактором при выборе места. Пример помещения в 100 кв м Отдельно предусмотрите возможность беспрепятственно подъехать к складу. Как правило, аренда производственных помещений обходится дешевле, чем общественного или административного назначения. Ежемесячные платежи составят около 70’000 ₽.

Оборудование

Технология производства полистиролбетона схожа с производством обычного бетона, с той разницей, что цементный раствор и щебень заменяется пенополистирольными гранулами. Не исключено и добавление специальных компонентов для быстрого схватывания. После смешивания массу разливают по формам и ждут ее застывания.

Оптимальное решение заказать производственную линию сразу, а не приобретать оборудование по отдельности. Общая стоимость составит порядка 3’000’000 ₽.

Схема линии по производству полистиролбетонаСписок обязательного оборудования для продуктивной работы:

- Ленточный транспортер

- Предвспениватель

- Бетоносмеситель

- Бункер-дозатор

- Вибропресс

- Парогенератор

- Набор форм

Как выбрать поставщика

Основное сырье для производства:

- Ленточный транспортер

- Предвспениватель

- Бетоносмеситель

- Бункер-дозатор

- Вибропресс

- Парогенератор

- Набор форм

Отдельное внимание уделите выбору сырья. Шарики пенополистирола не должны превышать 5-6 мм в диаметре. Для получения блоков нужной плотности, твердости и несущей способности, размер шариков должен оставаться стабильным при вспенивании. Качественный готовый блок из полистиролбетона не продавливается.

Шарики пенополистирола не должны превышать 5-6 мм в диаметре. Для получения блоков нужной плотности, твердости и несущей способности, размер шариков должен оставаться стабильным при вспенивании. Качественный готовый блок из полистиролбетона не продавливается.

Расходы на сырье зависят от производительности. Себестоимость одного кубометра полистирольных блоков обходится в 1’800 ₽. Заложите на сырье около 360’000 ₽ ежемесячно.

Персонал

Расчет заработной платы на основании средних данных по региону:

- Технолог, 1 человек — 40’000 ₽

- Мастер производственной линии, 4 человека — 100’000 ₽

- Бухгалтер, 1 человек — 20’000 ₽

- Грузчик, 2 человека — 40’000 ₽

- Итого — 200’000 ₽

Как рекламировать бизнес

Заведите сайт-визитку и настройте контекстную рекламу — так клиенты будут узнавать о вас. Полистиролбетон в качестве стенового материала распространен среди частных предпринимателей-строителей. особой популярностью он пользуется за свои энергоэффективные качества. Расскажите подробнее о преимуществах этого строительного материала и покупатели не заставят себя долго ждать.

особой популярностью он пользуется за свои энергоэффективные качества. Расскажите подробнее о преимуществах этого строительного материала и покупатели не заставят себя долго ждать.

Плюсы и минусы бизнес-идеи

Преимущества:

- Бизнес в экономически стабильной отрасли

- Растущий интерес к полистиролбетону в качестве строительного материала

- Низкая себестоимость производимой продукции

Недостатки:

- Сложности с налаживанием оптовых каналов сбыта

- Конкуренция с другими производителями на рынке

- Высокие вложения на старте

Несмотря на возможные риски, производство полистиролбетона является прибыльным проектом. Однако приступать к реализации проекта следует только при наличии опыта ведения бизнеса и налаженных контактов в строительной отрасли. Пусть все получится!

Технология производства полистиролбетона

Приготовление полистиролбетона осуществляется путем интенсивного перемешивания гранулированного вспененного пенополистирола с насыпной плотностью 7-30 кг/м3, цемента, воды, и, при необходимости, других химических добавок.

Готовый полистиролбетон представляет собой искусственный материал, по объему которого равномерно распределены сферические гранулы вспененного полистирола.

Основной проблемой получения качественного полистиролбетона, как и легких и ячеистых бетонов, является оптимизация соотношения между его плотностью и необходимой прочностью в проектном возрасте.

В первую очередь, конечно, прочность полистиролбетона зависит от его плотности, на что оказывают влияние следующие факторы:

1. Характеристики цемента.

2. Свойства пенополистирольного заполнителя.

3. Соотношение цемента и заполнителя в бетоне.

Производство полистиролбетона можно разбить на три этапа:

1. Вспенивание полистирола.

2.Изготовление и розлив в формы полистиролбетона.

3.Разборка форм и укладка готовой продукции на поддоны, отгрузка покупателю.

Вспенивание. Активация пентана содержащегося в гранулах вспенивающегося полистирола (ПСВ) происходит под воздействием водяного пара. Гранулы ПСВ под действием пара размягчаются и начинают вспениваться, увеличиваясь в объеме. Возможно пятидиситикратное увеличение от первоначального объема гранул. Соответственно изменяется и насыпной вес гранул.

Гранулы ПСВ под действием пара размягчаются и начинают вспениваться, увеличиваясь в объеме. Возможно пятидиситикратное увеличение от первоначального объема гранул. Соответственно изменяется и насыпной вес гранул.

Для ускорения процесса вспенивания ПСВ гранулы перемещаются в емкости вспенивателя посредством механического активатора-ворошителя. Постоянная циркуляция гранул при воздействии водяного пара позволяет максимально быстро и качественно вспенивать значительные объемы материала. Размер вспененного материала напрямую зависит от температуры и времени воздействия водяного пара, а также скорости вращения и конструкции активатора-ворошителя.

Вспененный полистирол содержит до 10-15% влажности, к тому же внутри гранул создается разряжение вследствие конденсации остатков пентана и водяного пара. Это может привести к деформации (сжатию) вспененных гранул, сжатие гранул резко снижает объем материала и приводит к значительному увеличению насыпной плотности. Поэтому вспененные гранулы Для окончательной стабилизации внутреннего разряжения и достижения показателей остаточной влажности ПСВ гранул на уровне 0,5-1 % необходима выдержка материала в бункерах вылеживания.

Вспененные гранулы ПСВ после выравнивания внутреннего давления имеют достаточно стабильные характеристики, как водопоглощения так и прочности и могут храниться достаточно долго. Однако при вылежке гранул в бункерах необходимо защитить их от воздействия низких температур. При низкой температуре резко замедляется процесс сушки материала, гранулы смерзаются, что отрицательно сказывается на качестве получаемых гранул ПСВ.

Готовые вспененные гранулы ПСВ из бункера вылеживания подаются воздушным потоком по воздухопроводу в бункер-приемник объемного дозатора. Гранулы ПСВ попадают в смеситель полистиролбетона.

Цемент из бункера хранения шнековым питателем подается в полистиролбетоносмеситель.

Составляющие полистиролбетона (готовые гранулы вспенивающегося полистирола, цементные вяжущие, вода, добавки) дозированными частями подаются в смеситель. Последовательность подачи составляющих определяется технологическим регламентом предприятия изготовителя. Обычно последовательность загрузки составляющих смеси следующая:

Обычно последовательность загрузки составляющих смеси следующая:

1. Подача в смеситель дозированного объема вспененных гранул ПСВ.

2. Первоначальная (пусковая) подача в смеситель воды с добавками (смолой и др.).

3. Перемешивание, для смачивания поверхности гранул ПСВ.

4. Подача в смеситель необходимого количества цемента.

5. Перемешивание гранул ПСВ обработанных водой с цементными вяжущими.

6. Подача в смеситель основного объема воды, для полного насыщения раствора водой.

7. Окончательное перемешивание.

8. Разгрузка смесителя.

На участке розлива формы собирают и смазывают внутренние стенки специалной смазкой, препятствующей прилипанию смеси к стенкам при наборе пластической прочности, после розлива формы разбирают и отправляют готовые блоки на вылеживание на склад, при этом каждый поддон с блоками необходимо накрывать пленкой, для того чтобы блоки не отдавали резко влагу.

Полистиролбетон своими руками: состав, технология изготовления

Сделать в домашних условиях полистиролбетон своими руками возможно. Главное, подобрать качественный исходный материал, найти правильную рецептуру и строго соблюдать предложенные пропорции, в противном случае изделие выйдет некачественным. Технические требования к материалу, характеристика, а также сфера применения контролируется ГОСТ 33929–2016.

Главное, подобрать качественный исходный материал, найти правильную рецептуру и строго соблюдать предложенные пропорции, в противном случае изделие выйдет некачественным. Технические требования к материалу, характеристика, а также сфера применения контролируется ГОСТ 33929–2016.

Посмотреть «ГОСТ 33929–2016» или cкачать в PDF (2.3 MB)

Плюсы и минусы материала

Производители строительных материалов долго трудились над тем, чтобы получить прочное, легкое и доступное по цене бетонное изделие, которое по физико-техническим характеристикам ничем не уступает другим видам бетонов. Результатом такой работы стало изобретение полистиролбетона, в состав которого вместо тяжелой щебенки стали добавлять легкий, гранулированный полистирол. С тех пор рецептура усовершенствовалась, блоки стали популярными и начали активно применяться для возведения конструкций любого предназначения.

Специалисты строительной отрасли заверяют, что пенополистиролбетон имеет намного больше плюсов, нежели минусов. Главные преимущества легкого материала такие:

Главные преимущества легкого материала такие:

- Экобезопасность. Изделия не содержат в составе токсических или химических добавок.

- Долговечность. Если технология производства полистиролбетона соответствует стандартам, а также соблюдаются условия эксплуатации, конструкция, возведенная из таких блоков, прослужит 70—100 лет.

- Огнеупорность. Стройматериал может длительное время выдерживать воздействие высоких температур.

- Высокий коэффициент теплоизоляции. В помещении, выстроенном из полистиролбетона, даже холодной зимой сберегается комфортная температура, при этом затраты на энергоресурсы существенно снижаются.

- Шумоизоляция.

- Простота в обработке, быстрота и легкость монтажа кладки.

Существенный недостаток этого универсального стройматериала один — снижение прочностных характеристик блоков после 20—23 циклов заморозки и оттаивания. Если поверхность, возведенную из полистиролбетонных блочных элементов дополнительно не обработать защитными материалами, на стенах постепенно начнут образовываться трещины, а сама кладка будет разрушаться.

Состав и рецептура

Производство полистиролбетонных блоков — процесс ответственный. Важно строго соблюдать предложенную рецептуру и схему изготовления, в противном случае получится некачественный материал. Изделие выпускается под различными марками,

Улучшить прочность и надежность строительных элементов поможет фиброволокно.все зависит от того, какое предназначение у конкретного вида блоков — конструкционное, конструкционно-теплоизоляционное либо теплоизоляционное.

Соотношение компонентов смеси, требуемых на 1 м куб. готового изделия различных марок, представлено в таблице:

| Компоненты (кг и л) | Обозначение | Класс полистиролбетона | ||

| D200 | D300 | D400 | ||

| Цемент | Кг | 160 | 160 | 190 |

| Полистирол | 10 | 9 | 10 | |

| Смола древесная омыленная (СДО) | 1 | 5 | 4 | |

| Песок | 75 | 75 | 110 | |

| Вода | Литр | 100 | 95 | 115 |

На изготовление полистиролбетона марки D500 понадобится цемента — 215 кг, полистирола и СДО по 10 и 4 килограмма соответственно. Обязательно в смесь добавляется намывной песок — 180 кг и вода в количестве 130 л. Чтобы готовое изделие получилось более прочным и надежным, в состав специалисты советуют добавлять фиброволокна, совместимые с портландцементом. Вещество способствует сведению к минимуму процессов деформации и разрушения, что свойственно пенополистиролбетону под воздействием колебаний температуры.

Как сделать в домашних условиях?

Подготовка: оборудование и материалы

Технология производства полистиролбетонных блоков практически ничем не отличается от правил изготовления других стройматериалов, содержащих бетон. Но прежде чем начать смешивать компоненты, следует определиться, какой марки изделие требуется для конкретных целей. Кроме этого, при замешивании смеси с полистиролом важно следить, чтобы составляющие массы тщательно перемешались и соединились между собой. Рекомендуется также подготовить оборудование для производства полистиролбетонных блоков. Строители советуют использовать для этих целей бетономешалку, которая качественно замешает многокомпонентную массу. Но можно обойтись и обычным миксером, однако перемешивать компоненты придется вручную, что трудозатратно.

Технология производства

Производство полистиролбетона в домашних условиях — ответственная, кропотливая работа, потому что важно максимально четко соблюдать указанные пропорции и в определенной

Начальным этапом приготовления смеси является смешивание полистирола с растворенным в воде пластификатором.последовательности добавлять во время замеса компоненты смеси.

Технология изготовления легкого стройматериала состоит из таких этапов:

- В емкость бетоносмесителя засыпать весь объем полистирола.

- В воде растворить пластификатор, влить в смеситель 1/3 раствора.

- Перемешать компоненты, подождать, пока гранулы полностью не смочатся, в противном случае они не сцепятся как надо с цементом.

- Добавить к массе весь портландцемент, затем вылить оставшуюся часть воды, с растворенным в ней пластификатором.

- Залить воздухововлекающую добавку, перемешивать состав 2—3 минуты.

Готовый раствор можно сразу залить в опалубку, если в момент изготовления идет стройка. Если целью является производство блоков для возведения стен, тогда масса разливается в формы. Еще один вариант — заливка смеси монолитом, однако для его распила потребуется специальный станок, который поможет сделать ровные блочные элементы и избежать потерь изделия в виде опилок.

Полистиролбетон своими руками — Stroim-svoi-dom.ru

Полистиролбетон относятся к классу легких бетонов, который состоит из цемента, пенополистирола и различных добавок, необходимых для производства.Благодаря смеси пенополистирольных гранул и цемента, получается материал и высокими теплотехническими и прочностными характеристиками.

В данной статье, мы рассмотрим вопрос приготовления полистиролбетона своими руками в домашних условиях, приведем пропорции компонентов, входящих в состав, а так же расскажем о применении и свойствах данного материала.

Состав для производства полистиролбетона

При изготовлении полистиролбетона важно соблюдать пропорции. В зависимости от того, в каком количестве смешаны компоненты, можно получить материал менее прочный и обладающий высокой теплоизоляцией или наоборот, более прочный с низкой теплозащитой.В любом случае получается достаточно лёгкий и теплый материал, который по своим характеристикам не уступает газобетону или пенобетону.

Для производства полистиролбетона необходим цемент марки М400, гранулы пенополистирола, вода и различные воздухововлекающие и пластифицирующие добавки.

| Плотность (кг/м3) | Вода (л) | Цемент М400 (кг) | СДО (кг) | Полистирол (м3) |

| D200 | 100 | 160 | 0,8 | 1 |

| D300 | 120 | 240 | 0,65 | 1 |

| D400 | 150 | 330 | 0,6 | 1 |

| D500 | 170 | 410 | 0,45 | 1 |

Отдельно необходимо рассказать о добавках нужных для приготовления. Одной из таких добавок является смола древесная омыленная или кратко СДО. Она необходима для создания внутри смеси воздушных пузырьков, а следовательно для улучшения теплозащитных свойств.

Если вы не смогли приобрести данный компонент, то можно обойтись без него, но в этом случает полистиролбетон получится более холодным.

Так же при производстве полистиролбетона своими руками необходимо добавлять в смесь пластификаторы для бетона, которые в наше время можно приобрести на строительных рынках.

В качестве пластификатора можно использовать всем известное моющее средство «Фейри» или подобные ему. Для этого на каждые 10 л воды добавляют 20 мл «Фейри».

Такая добавка позволяет гранулам пенополистирола лучше схватится с цементом и препятствует образованию трещин после застывания, т.е. делает его более пластичным.

Применение полистиролбетона

Мы привели наиболее популярные составы для приготовления полистиролбетона. Для того, чтобы определится какой состав наиболее подходит для конкретных целей, ниже приведена таблица, в которой описано применение полистиролбетона в зависимости от плотности.

| Область применения | Плотность |

| Теплоизоляция чердаков, кровель, стен, полов, межэтажных перекрытий | D200-D300 |

| Для стен легких конструкций | D300-D400 |

| Для несущих стен домов | D500 |

Так для несущих стен двухэтажного дома, лучше применять полистиролбетон плотностью D500 с армированием, а для стен гаража или небольших построек с лёгкой крышей по деревянным лагам, вполне подойдёт полистиролбетон D400.

Если использовать данный материал в качестве теплоизоляции, то применяются марки D200 и D300.

Производство полистиролбетонных блоков

Из полистиролбетона производят строительные стеновые блоки, которые получаются легкими и теплыми.

Для изготовления строительных блоков, необходима форма-опалубка. Такая опалубка может быть любого размера. Как правило ее габариты зависят от толщины стены и области применения.

В качестве опалубки можно использовать фанеру, дсп, осб и другие подобные материалы. Единственное перед заливкой смеси полистиролбетона в форму, внутреннюю часть нужно смазать отработанным маслом, для облегчения вынимания блока из формы

Стяжка пола с использованием полистиролбетона

Одним из несомненных преимуществ является относительная легкость материала. По этой причине многие строители стали использовать полистиролбетон для устройства полов и межэтажных перекрытий.

В отличие цементно-песчаной стяжки, полистиролбетонные составы меньше нагружают всю конструкцию и вместе с тем имеют нужную прочность и хорошие теплозащитные свойства.

Для утепление пола и межэтажного перекрытия достаточно 5 см состава плотностью D200-D300. В этом случает пропадает необходимость в укладке паро- и гидроизоляционных пленок, которые обязательно нужны при утепление пола при помощи минераловатных утеплителей.

При заливке пола полистиролбетоном он выполняет сразу несколько функций – выравнивание, утепление и звукопоглощение.

Технология изготовления полистиролбетона своими руками

Для того, чтобы материал получился более однородный, нужно соблюдать порядок действий.

1.Засыпаем в бетономешалку полистирольные гранулы.

2.Заливаем около 10% воды с растворенным в ней пластификатором или тем же «Фейри».

3.Мешаем 30 секунд, для того чтобы все гранулы смочились.

4.Аккуратно засыпаем цемент в полном объеме.

5.Заливаем еще 85% воды с «Фейри».

6.Разбавляем в воде древесную омыленную смолу (СДО) и добавляем в бетономешалку.

7.Перемешиваем в течении 2-3 минут.

Смесь готова. Таким простым способом производится полистиролбетон.

После этого из полученной смеси можно изготавливать блоки или использовать в качестве стяжки для пола.

Свойства полистиролбетона

Полистиролбетон обладает рядом свойств, благодаря которым он составляет серьезную конкуренцию таким строительным материалам как кирпич, газобетон, пенобетон, газосиликат, керамзитобетон, шлакобетон.

- При малой плотности и высокой теплозащите, полистиролбетон имеет высокую прочность на сжатие и растяжение, что позволяет применять его для строительства несущих стен.

- Так как основным компонентом являются гранулы полистирола, то полистиролбетон обладает низким коэффициентом теплопроводности, что особенно важно при утепление стен и межэтажных перекрытий.

- Это негорючий материал. Его огнестойкость достигает 90 минут.

- Морозостойкость полистиролбетона колеблется от 25 до 100 циклов.

- Обладает низким водопоглощением, что позволяет сохранять теплопроводность при намокании.

- Имеет хорошую адгезию ко всем строительным материалам. Легко обрабатывается и штукатурится.

- Более эластичный материал по сравнения с ячеистыми бетонами, поэтому выдерживает более высокие нагрузки.

- Устойчив к плесени, гниению, воздействию микроорганизмов, не боится солнечных лучей.

Полистиролбетон своими руками: изготовление, состав, пропорции. | Пенообразователь Rospena

Полистиролбетон является популярным строительным материалом, который отличается высокими теплоизоляционными и прочностными свойствами. Его применяют для различных целей, начиная от возведения стен и заканчивая утеплением напольного покрытия. За счет простой технологии изготовления полистиролбетона и минимальных затрат производство материала становится популярным направлением в частном бизнесе.

Изготовление раствора

Тема производства полистиролбетона своими руками возникает у многих застройщиков, особенно если необходимо создавать изделия для утепления и обустройства стен.

В составе раствора присутствует цементная смесь и гранулированный пенополистирол (шарики пенопласта). Они характеризуются высокими теплоизоляционными свойствами и обеспечивают высокую степень теплозащиты. Еще в состав добавляются пластификаторы, способствующие повышению прочности и надежности конечной продукции.

И самостоятельное изготовление полистиролбетона имеет массу плюсов, поскольку оно позволяет получить полезный опыт и снизить финансовые затраты на реализацию строительного проекта.

Свойства и назначение

Характеристики полистиролбетона учитывают его легкость и практичность. Такой композитный материал производится по простой технологии с минимальными финансовыми вложениями.

Характеристики

Полистиролбетон относится к группе композиционных стройматериалов, основанных на портландцементе или его разновидностях, кремнеземистом заполнителе, а также пористом компоненте.

Процесс изготовления предусматривает равномерное соединение исходного сырья, включая:

- Цементную смесь.

- Песок.

- Воду.

- Гранулированный полистирол.

Раствор помещается в подготовленные формы или опалубку на стройплощадке. Чтобы создать качественный материал, можно задействовать простые смесители.

К основным свойствам полистиролбетона следует отнести:

- Большой срок службы — больше 100 лет.

- Соответствие стандартам экологической безопасности.

- Высокая степень паропроницаемости.

- Устойчивость к воспламенениям.

- Высокие влаго- и морозостойкие свойства.

- Хорошие шумоизоляционные параметры.

Список эксплуатационных характеристик выглядит следующим образом:

- Технологичность — за счет небольшого веса и правильной геометрии блоков, создавать на их основе стены и перекрытия достаточно просто и быстро.

- Теплоизоляционные свойства — стеновая конструкция толщиной 30 см может удерживать столько тепла, как кирпичная стена на 180 см. Показатели теплопроводности варьируются от 0,7 до 0,1 Вт/мС. Это способствует снижению затрат тепловой энергии в 5 раз.

- Паропроницаемость. За счет хорошего пропускания влаги и воздуха стены из полистиролбетона могут «дышать», что обеспечивает стабильную регуляцию влажности.

- Долговечность — по мере эксплуатации полистиролбетонные блоки приобретают дополнительную прочность. Заявленный срок службы превышает 100 лет.

- Температурный диапазон, при котором разрешается использование материала, варьируется в пределах -60…+70°C.

- Доступная стоимость — 1 кв. м стены из полистиролбетона обойдется намного дешевле, чем другой вариант.

- Теплоинертность — здания эффективно прогреваются, при этом их охлаждение занимает большой промежуток времени.

- Экологичность — поскольку для производства материала используется цемент, вода, древесная смола и безопасный полистирол, конечная продукция соответствует всем требованиям экологичности.

- Класс горючести — по показателям пожаробезопасности полистиролбетон относится к классу НГ1 (негорючий). Материалу не страшны влияния открытого огня, поскольку при воспламенениях поверхностные гранулы начинают испаряться.

- Вес — блоки размером 200х300х600 мм весят не больше 18 кг. Такая характеристика обеспечивает высокую скорость кладки и уменьшенный объем трудозатрат.

- Прочностные показатели — стена толщиной 30 см способна выдерживать распределенную нагрузку до 35 т на пог. м.

- Гидроизоляционные свойства — материал поглощает не больше 4% влаги, что в 4 раза меньше, чем кирпича или древесины. Вероятность образования грибков практически исключается.

- Шумоизоляция — 30 см стена способна поглощать больше 70дБ звука.

Перед тем как начать производить полистиролбетонные блоки своими руками, следует рассмотреть основные сферы их применения. Такие конструкции востребованы при обустройстве стяжки или внутренних перегородок, возведении стен и утеплении построек разного назначения.

Еще материал используется при производстве фасадных панелей или жидких растворов для заливки монолитных объектов.

ДостоинстваК плюсам полистиролбетонных изделий относят такие пункты:

- Изделия из полистиролбетона не нуждаются в дополнительном утеплении пенопластом или минеральной ватой, поскольку они характеризуются высокими теплоизоляционными свойствами.

- Звуко- и теплоизоляция входят в список ключевых преимуществ, за счет которых люди выбирают полистиролбетон — теплопроводность материала достаточно низкая, поскольку при его укладке практически не появляются швы. Заявленная шумоизоляция равна 37 ДБ для стены с толщиной 100 мм. Соединение элементов требует использования специального клея.

- Обрабатывать материал достаточно легко и комфортно. При этом самостоятельное производство отличается низкой материалоемкостью и снижает потребность в растворе на 70%.

- Монтажные работы не требуют особых навыков и выполняются в короткие сроки. За счет небольшого веса и габаритов транспортировка, закрепление и другие действия с блоками упрощаются.

- Улучшенная устойчивость к негативным влияниям окружающей среды. Изделия не боятся воздействия влаги, отрицательных температур, плесени или грибка.

- Эксплуатационный срок материала может превышать 100 лет. Благодаря этому достоинству он пользуется большой популярностью и применяется в разных сферах человеческой деятельности.

- Конструкции на базе блоков полистиролбетона соответствуют современным стандартам экологической и санитарно-гигиенической безопасности.

- Обработка поверхностей изделий не требует особых усилий или навыков.

Однако кроме плюсов, пенополистиролбетон может иметь и важные недостатки. Среди них:

- Небольшая прочность крепления. Для монтажа дюбелей и анкерных крепежей понадобится использование бетонной смеси марки М150. Если упустить этот момент, элемент можно будет изъять руками. В продаже предлагаются специальные анкеры и дюбеля для полистиролбетона.

- Ухудшенная плотность. Подобная характеристика усложняет процесс монтажа окон и дверей, из-за чего материал может деформироваться, а фурнитура — просесть. При несоблюдении технологии монтажа по мере эксплуатации крепежные детали сильно расшатаются.

- Плохое сцепление элементов при незначительном содержании полистироловых гранул в составе.

- Необходимость проведения отделочных работ как снаружи, так и внутри постройки. Все поверхности из блоков нуждаются в дополнительном оштукатуривании, однако многие владельцы утверждают, что подобный материал плохо сцепляется со штукатуркой и приходится проводить обработку стен. Для наилучшего результата рекомендуется делать штукатурный слой на 1,5 см снаружи и 2 см внутри.

- Уязвимость к воздействию огня. Без надлежащей обработки блоки становятся хрупким материалом, который быстро воспламеняется.

- Недостаточная паропроницаемость. По этому показателю материал уступает газобетонным или пенобетонным блокам, из-за чего внутри постройки сохраняется микроклимат и влажность, а стены перестают «дышать». Для предотвращения негативных последствий необходимо обустроить функциональную вентиляционную систему.

Приготовление полистиролбетона предусматривает использование цементной смеси и гранулированного полистирола (его можно заменить пенопластом). Подобное сырье характеризуется высокими теплоизоляционными свойствами, способствующими надежной защите постройки от промерзания. Показатели морозостойкости зависят от плотности бетонной смеси и основных добавок.

Список необходимых компонентов для производства выглядит таким образом:

- Цементная смесь марки М400. Если использовать состав высшей марки, раствор нужно разбавить песком в пропорциях 2:1.

- Пенополистирол. Компонент продается в строительных гипермаркетах.

- СДО — специальная добавка, которая добавляет в смесь воздух и способствует появлению воздушных пузырьков, повышающих теплоизоляцию.

- Пластификаторы. Концентрация этих добавок в составе определяется особенностями смеси.

Для самостоятельного производства полистиролбетонных блоков необходимо подготовить специальное оборудование. Его тип определяется объемами продукции, которую нужно изготовить.

Так, применяются следующие варианты:

- Конвейерная линия. Характеризуется полной автоматизацией и практически не нуждается в привлечении человеческой силы. Готовые детали характеризуются правильной геометрией и высокими эксплуатационными свойствами.

- Стационарная линия. Относится к бюджетному оборудованию, но требует вмешательства работников.

- Компактные агрегаты. Разработаны для развития частного бизнеса. Их производительность достигает 30 м³ в сутки.

Наиболее бюджетным вариантом является набор из бетономешалки, исходного сырья и форм, куда будет помещаться размешанная консистенция.

При необходимости производить больше 25-30 м³ блоков в сутки понадобится покупка парогенератора, способствующего бесперебойной загрузке смеси.

Пропорции цементаПропорции на 1м3 для производства полистиролбетона выглядят следующим образом:

- 840 л вспененных и обработанных гранул.

- 200 кг цементной смеси.

- 100 л воды.

Конечный вес полистиролбетона зависит от используемых пропорций. В большинстве случаев принято применять такое соотношение массы и пропорций.

Как делатьРазобравшись, что такое пенополистиролбетон и как самостоятельно рассчитать его пропорции, можно переходить к производственным работам.

Перерасчет объемовУказанная рецептура разработана для крупного производства, а количество компонентов основывается из расчета 1 м3. При индивидуальном изготовлении состава понадобится выполнить перерасчет объемов.

В большинстве случаев расход цементной смеси указывается в килограммах, а другие добавки — объемных единицах. Различные единицы измерения усложняют работу для неопытных новичков.

При ручном замешивании растворов или использовании бетономешалки для удобного дозирования компонентов используется ведро. 10-литровая емкость способна вмещать до 12 кг цемента.

Последовательность замешиванияРаботы начинаются с помещения в барабан бетономешалки всего объема полистирола. Дальше в воду вводится пластификатор или любое моющее средство и выливается в устройство.

Дождавшись, пока гранулы пропитаются раствором, что обеспечит правильное сцепление, в барабан нужно высыпать весь цемент и воду. Дальше состав разбавляется воздухововлекающим компонентом и перемешивается в течение 2-3 минут.

Используя такую технологию, можно создать качественный и надежный раствор, который будет использоваться для широкого спектра задач. Однако можно приобрести мешки с готовым полистиролбетоном и просто смешать их с водой в правильных пропорциях. В продаже в магазинах Москвы можно найти комплекты материала, отличающиеся плотностью и эксплуатационными свойствами.

В составе сухой смеси уже содержатся пластификаторы, а гранулированный полистирол омыляется.

Технология производства полистиролбетонного кирпича

Полистиролбетон как строительный материал известен издавна. Однако в настоящее время он вызывает все больший интерес, так как он прост и удобен в изготовлении, экономичен и обладает превосходными тепловыми характеристиками. Еще одно критически важное преимущество блоков из полистиролбетона заключается в том, что специалистам-строителям не нужно применять тяжелую технику. Кирпичи кладут с помощью клея для полистиролбетонного кирпича.

Технология производства полистиролбетонного кирпича

Он включает несколько этапов:

1. Подготовка полистиролбетона

Это делается путем смешивания сырья в миксере (вода, химические добавки, цемент, наполнитель и пенополистирол). Сырье подается в смеситель дозированно по технологии производства полистиролбетона.

2.Изготовление пенополистиролбетонного блока

Это процесс заливки подготовленного полистиролбетона в предварительно смазанные формы для формования блоков из полистиролбетона.

3. Упрочнение полистиролбетонных блоков

После заливки бетона формы, заполненные полистиролбетоном, помещаются в камеру термообработки. Формы находятся в камере до того момента, когда прочности пенополистиролбетона хватит на отрыв стен.

4. Распил полистиролбетонного блока на кирпичи заданных размеров

Нарезка блока на кирпичи производится с помощью Автоматизированного Раскройного Комплекса АРК.

5. Упаковка и складирование полистиролбетонного кирпича

Готовые кирпичи после резки кладут на поддон и обматывают стрейч-пленкой.

Оборудование для производства полистиролбетонного кирпича

Автоматическая линия по производству полистиролбетона должна содержать оборудование для вспенивания полистирола, ввода, дозирования и смешивания компонентов, формы для блоков и оборудование для резки блоков на кирпичи.Перечень технологического оборудования зависит от планируемых производственных мощностей. Более подробная информация, а также состав заводов по производству полистиролбетона различной мощности находится на следующей странице.

Бизнес полистиролбетона прибыльный, а срок окупаемости в среднем составляет от одного до двух лет.

| Автоматическая система дозирования АДК-40 Данная система предназначена для автоматического дозирования сырых компонентов при производстве выдувного и легкого бетона.Производительность 40 м3 / смену. Автоматизированные линииКомпания проектирует и комплектует автоматизированные заводы по производству полистиролбетона. Автомат отрезной АРК-004Специалисты нашей компании разработали автомат для резки пенопласта, пенополистиролбетона и других материалов АРК-004. Станок для резки полистиролбетонаАвтоматическая установка для резки пенобетона позволяет сократить количество ручных операций и повысить производительность.Режущий набор предназначен для горизонтальной и вертикальной резки пенобетонной массы на блоки заданных размеров. Режущий комплект обеспечивает резку на любой стадии отверждения (от 24 часов до максимальной твердости). Дробилка ДГ-1Дробилка измельчает пенобетон, газобетон, полистиролбетон и др. До крупности 0-30 мм. Дозатор химических добавокДозатор химических добавок предназначен для весового дозирования порошкообразных химических добавок в технологическом процессе.Количество дозирования уточняется оператором. Система аэрацииКомплект оборудования для систем аэрации предназначен для регулирования, обработки и контроля расхода воздуха, подаваемого к элементам. Набор для системы разрыхления используется в различных отраслях промышленности. Машина для вспенивания полистирола ПНД-500 ПНД-500 предназначен для вспенивания гранул полистирола в технологических линиях производства полистиролбетона.Расширение гранул осуществляется термической обработкой насыщенным паром. Сушилка для гранулМашина предназначена для сушки и насыщения кислородом гранул предварительно вспененного полистирола перед поступлением в бункер для выдержки. Пневматический транспортПневмотранспорт предназначен для транспортировки гранул пенополистирола насыпной плотностью от 6 до 50 кг / м3 воздушным потоком между бункерами выдержки и технологическими участками. Бункеры для выдержкиБункеры старения предназначены для сушки и выравнивания давления в гранулах полистирола после вспенивания, а также для промежуточного хранения гранул. Дозатор объемный EPSBather — это бункер из оцинкованной стали. Оснащен датчиком объема и заслонкой с пневмоприводом. Предназначен для дозирования и подачи гранул полистирола. Насос героторный ГН-10 Героторный насосГН-10 предназначен для перекачки пенобетона и полистиролбетонных растворов с фиброволокном или твердыми частицами размером до 5 мм. ГН-20 Героторный насосПредназначен для подачи на рабочие места полистиролбетона, пенобетона, а также лакокрасочных и штукатурных растворов, паст-наполнителей, эмульсий и других материалов. Система очистки водыСистема подогрева и дозирования воды предназначена для подогрева, поддержания заданной температуры и измерения давления воды в заданном оператором количестве. Датчик водыДозатор воды и жидких компонентов проходного типа ДВ-1700 предназначен для дозирования различных неагрессивных и тяжелых жидкостей (вода, растворы, жидкие компоненты и строительные растворы). Дозатор химических добавок DHDДозатор химических добавок DHD предназначен для приготовления растворов химических добавок и объемного дозирования этих растворов в технологическом процессе в количестве, определяемом оператором. Парогенератор ПГЭС-75 Электродные пеногенераторы ПГЭС-50 (75) предназначены для работы с установками вспенивания полистирола. Пенообразователь — это машина, вырабатывающая насыщенный пар. Парогенератор ПГЭС-50Электродные пеногенераторы ПГЭС-50 (75) предназначены для работы совместно с пенополистирольными машинами. Пенообразователь — это машина, вырабатывающая насыщенный пар. Формы для заливки полистиролбетонаФормы, используемые для изготовления изделий из полистиролбетона, в первую очередь должны обеспечивать соответствие формы изделий требованиям ГОСТов. Для изготовления форм подходят как металлические, так и древесные материалы (например, водостойкая фанера). Биг-Бэг DebaggerDebagger предназначен для выгрузки и дальнейшей транспортировки сыпучих материалов из контейнера в цистерну, цементовоз, весовой бункер и т. Д.с помощью винтового конвейера. Винтовой конвейерВинтовой конвейер предназначен для горизонтальной и наклонной транспортировки мелочи (цемент, летучая зола). Обеспечивает стабильную подачу материалов в технологическое оборудование. Автоматический весовой бункер Бункерпредназначен для весового дозирования и подачи инертных и связующих материалов в ручном и автоматическом режиме. Бункер (силос) для хранения цементаСилос представляет собой сварную емкость цилиндрической формы с коническим днищем.Он предназначен для приема мелких частиц (цемента, летучей золы) из цементовозов и их хранения. Дробилка пенополистирола ДП-3Машина предназначена для измельчения отходов пенополистирола. Материал измельчается между рядами металлических молотков, установленных на валу. |

_Полистиролбетон PsB | Sircontec

Как и пенобетон, полистиролбетон известен давно.Производится в виде суспензии толщиной , которая может сохранять необходимую форму.

Основная область применения — изготовление наклонных (градиентных) слоев, крыш , возможно выравнивание слоев наклонных крыш с уклоном не более 15 °, покрытых кровлей трапециевидного или волнового сечения.Из-за низкой плотности полистиролбетона , при реконструкции плоской кровли существующие слои обычно не нужно удалять.

При выполнении градиентных слоев плоских крыш рекомендуется сочетать полистиролбетон с полистирольными панелями, а таким образом уменьшить поверхностную нагрузку на скат крыши и повысить термическое сопротивление всей конструкции крыши.Рекомендуется, чтобы полистиролбетон , производимый и поставляемый на станках SIRCONTEC, наносился на месте в диапазоне температур от +5 до 30 ° C. При температуре выше 25 ° C поверхность рекомендуется смочить или обработать средством от SIRCONTEC.

Его можно перекачивать с помощью оборудования SIRCONTEC на высоту более 60 м.

Вторичный (дробленый) полистирол с крупностью до 5 мм также может быть использован для производства полистиролбетона SIRCONTEC .Применение жемчуга EPS — редкость по стоимости.

Полистиролбетон PsB , производимый и поставляемый на оборудовании Sircontec, может наноситься толщиной до 1000 мм в один слой.

Трещины от усадки могут появиться в слое PsB после схватывания, что не является дефектом с точки зрения его функции в структуре.

Использование полистиролбетона SIRCONTEC PsB типов в соответствии с в зависимости от температуры атмосферы и конструкции в месте нанесения и способности формирования градиента:

ПСБ 40 относится к часто используемым типам полистиролбетона в основном за приемлемую цену.SIRCONTEC рекомендует использовать его особенно для создания слоев заполнения различных полостей и в качестве основы для градиентных слоев в период, когда температура окружающей среды и основания достигает более + 15 ° C. По сравнению с модификацией PsB 50, у него более медленное начало схватывания, поэтому нанесение последующих слоев возможно только через 72 часа после его заливки.

PsB 50 — это часто используемый тип полистиролбетона, в основном из-за выгодного соотношения цена / полезность.SIRCONTEC рекомендует использовать его, в частности, для создания градиентных слоев плоских крыш под свободно уложенными слоями, закрепленными верхней нагрузкой.

Минимальная толщина PsB 50 на слое пенополистирола должна быть не менее 100 мм и должна быть армирована экраном KARI.

По сравнению с PsB 40 начало схватывания происходит быстрее, а прочность при ходьбе достигается уже через 36 часов после заливки.

Не рекомендуется устанавливать механическую систему анкеровки покрытия в PsB 50.

В ПСБ 60 часто используется тип из полистиролбетона . SIRCONTEC рекомендует использовать его специально для создания градиентных слоев плоских крыш, предназначенных для непосредственного регулирования покрытия покрытия. Подходит комбинировать PsB 40 в качестве основы для верхнего слоя PsB 60, возможно, заменить основание PsB 40 на пенополистирол. Минимальная толщина ПСБ 60 на слое пенополистирола должна быть не менее 100 мм, и он должен быть армирован сеткой КАРИ .

По сравнению с PsB 50 начало схватывания происходит быстрее, поэтому по поверхности можно осторожно ходить уже через 24 часа после заливки.

Не рекомендуется встраивать механическую систему анкеровки покрытия в PsB 60.

Проникновение под асфальт. Гидроизоляционные ленты можно наносить непосредственно на сухую поверхность PsB 60, а затем гидроизоляционные ленты оплавляются.

SIRCONTEC рекомендует, чтобы при плавлении на основной асфальтовой полосе делалась микровентиляционная прорезь с подключением к атмосфере, а при расплавлении верхней полосы она подвергалась нагрузке.

Таблица применения модификаций ПсБ:

ПсБ | 40 | 50 | 60 | |

Температура нанесения | ° С | выше +15 | выше +8 | выше +5 |

Проходимость при 20 ° C | часов | макс.72 | макс. 36 | макс. 24 |

Мин. / Макс. толщина нанесения материала PsB | мм | 60/1000 | 55/1000 | 50/1000 |

Возможность формирования градиента до | % | 2 | 5 | 10 |

Напор, достигаемый насосами SIRCONTEC | кв.м | 80 | ||

Значения прочности на сжатие и периоды, необходимые для достижения прочности при ходьбе, достигаются при температуре основания и окружающей среды 20 ° C.

Более низкая температура может привести к увеличению периода и более медленному достижению конечной прочности.

Технические характеристики наиболее часто используемых типов полистиролбетона SIRCONTEC PsB:

ПсБ | 40 | 50 | 60 | |

Плотность через 28 дней | кг / м 3 | 380–450 | 450–550 | 550–650 |

Естественная влажность (% по весу) | % | 8–12 | ||

Прочность на сжатие через 28 дней / 20 ° C | МПа | 0,5 | 0,8 | 1,1 |

Теплопроводность сухого вещества — λ | Вт / мК | из 0,10 | из 0,12 | из 0,14 |

Воспламеняемость | класс | B1 — трудновоспламеняющийся | ||

Технические данные относятся к PsB , произведенному из цемента класса CEM II 32,5R .

При нанесении защитного покрытия на слой PsB необходимо учитывать требования строительной физики, относящиеся к настилу крыши.

Иллюстративное фото по полистиролбетону PsB можно увидеть в Фотогалерее.Информацию о машинах для производства и доставки легкого бетона можно найти здесь.

Более подробную техническую информацию о модификациях полистиролбетона SIRCONTEC PsB смотрите в ДС № 125 или в разделе Скачать.

Общую информацию о легком бетоне можно найти здесь. Пенополистирол(пенополистирол): использование, структура и свойства

E xpanded P oly S тирол (EPS) — белый пенопласт, изготовленный из твердых шариков полистирола. Он в основном используется для упаковки, изоляции и т. Д. Это жесткий пенопласт с закрытыми ячейками, изготовленный из:

- Стирол, образующий ячеистую структуру

- Пентан, используемый в качестве вспенивателя

И стирол, и пентан являются углеводородными соединениями и получаются из побочных продуктов нефти и природного газа.

EPS очень легкий с очень низкой теплопроводностью, низким уровнем поглощения влаги и отличными амортизирующими свойствами. Одним из серьезных ограничений пенополистирола является его довольно низкая максимальная рабочая температура ~ 80 ° C. Его физические свойства не изменяются в диапазоне рабочих температур (т.е. до 167 ° F / 75 ° C) при длительном температурном воздействии.

По химической стойкости он практически эквивалентен материалу, на котором он основан — полистиролу .

EPS на 98% состоит из воздуха и на 100% пригоден для вторичной переработки

Среди ключевых производителей EPS : BASF, NOVA Chemicals, SABIC, DowDupont, Synthos Group и т. Д.

»Просмотреть все коммерческие марки и поставщиков EPS в базе данных Omnexus Plastics

Эта база данных по пластику доступна всем бесплатно. Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Продолжите чтение или щелкните, чтобы перейти в конкретный раздел страницы:

Как производится EPS?

Превращение пенополистирола в пенополистирол осуществляется в три этапа: предварительное расширение, созревание / стабилизация и формование.

Полистирол производится из стирола, полученного на нефтеперерабатывающем заводе. Для производства пенополистирола гранулы полистирола пропитываются пенообразователем пентаном .Гранулят полистирола предварительно вспенивается при температуре выше 90 ° C.

Эта температура вызывает испарение пенообразователя и, следовательно, раздутие термопластичного основного материала в 20-50 раз от его первоначального размера.

После этого шарики выдерживают 6-12 часов, позволяя им достичь равновесия. Затем шарики транспортируются в форму для изготовления форм, подходящих для каждого применения.

Производство листов / форм из пенополистирола

На заключительном этапе стабилизированные шарики формуются либо в виде больших блоков (процесс формования блоков), либо разрабатываются в нестандартных формах (процесс формования форм).

Материал может быть модифицирован добавлением добавок , таких как антипирен , для дальнейшего улучшения огнестойкости EPS.

Свойства и основные преимущества пенополистирола

EPS — легкий материал с хорошими изоляционными характеристиками, обладающий такими преимуществами, как:

- Тепловые свойства (изоляция) — EPS имеет очень низкую теплопроводность из-за своей закрытой ячеистой структуры, состоящей на 98% из воздуха. Этот воздух, задержанный внутри ячеек, является очень плохим проводником тепла и, следовательно, обеспечивает пену отличными теплоизоляционными свойствами.Теплопроводность пенополистирола плотностью 20 кг / м 3 составляет 0,035 — 0,037 Вт / (м · К) при 10 ° C.

ASTM C578 Стандартные технические условия на теплоизоляцию из жесткого ячеистого полистирола касаются физических свойств и эксплуатационных характеристик пенополистирола в том, что касается теплоизоляции в строительстве.

- Механическая прочность — Гибкое производство делает EPS универсальным по прочности, которую можно регулировать в соответствии с конкретным применением.EPS с высокой прочностью на сжатие используется для тяжелых нагрузок, тогда как для образования пустот может использоваться EPS с более низкой прочностью на сжатие.

Как правило, прочностные характеристики повышаются с плотностью , однако амортизационные характеристики упаковки из пенополистирола зависят от геометрии формованной детали и, в меньшей степени, от размера валика и условий обработки, а также от плотности.

- Стабильность размеров — EPS обеспечивает исключительную стабильность размеров , оставаясь практически неизменным в широком диапазоне факторов окружающей среды.Можно ожидать, что максимальное изменение размеров пенополистирола составит менее 2%, что соответствует требованиям метода испытаний ASTM D2126.

| Плотность (pcf) | Напряжение при сжатии 10% (фунт / кв. Дюйм) | Прочность на изгиб (psi) | Предел прочности на разрыв (psi) | Прочность на сдвиг (psi) |

| 1,0 | 13 | 29 | 31 | 31 |

| 1.5 | 24 | 43 | 51 | 53 |

| 2,0 | 30 | 58 | 62 | 70 |

| 2,5 | 42 | 75 | 74 | 92 |

| 3,0 | 64 | 88 | 88 | 118 |

| 3,3 | 67 | 105 | 98 | 140 |

| 4.0 | 80 | 125 | 108 | 175 |

Типичные свойства формовочной упаковки из пенополистирола (температура испытания 70 ° F)

(Источник: EPS Industry Alliance)

- Электрические свойства — Диэлектрическая прочность EPS составляет приблизительно 2 кВ / мм. Его диэлектрическая постоянная , измеренная в диапазоне частот 100-400 МГц и при полной плотности от 20-40 кг / м 3 находится между 1.02-1.04. Формованный пенополистирол можно обрабатывать антистатиками в соответствии со спецификациями электронной промышленности и военной упаковки.

- Водопоглощение — EPS не гигроскопичен. Даже при погружении в воду он впитывает лишь небольшое количество воды. Поскольку стенки ячеек водонепроницаемы, вода может проникать в пену только через крошечные каналы между сплавленными шариками.

- Химическая стойкость — Вода и водные растворы солей и щелочей не влияют на пенополистирол.Однако EPS легко подвергается воздействию органических растворителей.

- Устойчивость к атмосферным воздействиям и старению — EPS устойчив к старению. Однако воздействие прямых солнечных лучей (ультрафиолетовое излучение) приводит к пожелтению поверхности, которое сопровождается легким охрупчиванием верхнего слоя. Пожелтение не имеет значения для механической прочности изоляции из-за небольшой глубины проникновения.

- Огнестойкость — EPS легко воспламеняется. Модификация антипиренами значительно снижает воспламеняемость пены и распространение пламени.

Экструдированный полистирол против вспененного полистирола

XPS часто путают с EPS. EPS (вспененный) и XPS (экструдированный) представляют собой жесткую изоляцию с закрытыми порами, изготовленную из одних и тех же основных полистирольных смол. Однако разница заключается в их производственном процессе.

| Пенополистирол (EPS) | Экструдированный полистирол (XPS) |

|

|

Также прочтите: Экструзия пенопласта — основы и введение

Источник: Owens Corning

Применение вспененного полистирола

Пенополистирол (EPS) используется для производства ряда применений, таких как:

Строительство и строительство

EPS широко используется в строительстве благодаря своим изоляционным свойствам, химической инертности, устойчивости к бактериям и вредителям и т. Д.Его структура с закрытыми ячейками допускает лишь небольшое водопоглощение. Он прочен, прочен и может использоваться в качестве систем теплоизоляции для фасадов, стен, крыш и полов в зданиях, в качестве плавучего материала при строительстве причалов и понтонов, а также в качестве легкого наполнителя в дорожных и железнодорожных сооружениях.Изоляция из пенополистирола имеет множество экологических преимуществ, в том числе:

- Пониженное потребление энергии

- Вторичное содержание

- Локализованное распространение и

- Улучшение качества воздуха в помещении

»Найдите подходящую марку EPS для строительства и строительства

Пищевая упаковка

EPS можно экструдировать с использованием обычного оборудования для формирования непрерывного листа.Этот лист может позже быть сформирован (например, с использованием вакуумного формования, формования под давлением) для производства таких изделий, как лотки для фруктов и т. Д.EPS не имеет никакой питательной ценности и, следовательно, не поддерживает рост грибков, бактерий или любых других микроорганизмов. Поэтому он широко используется для упаковки пищевых продуктов, таких как морепродукты, фрукты и овощи. Теплоизоляционные свойства EPS помогают сохранять продукты свежими и предотвращают образование конденсата по всей цепочке сбыта.

Это широко используемый материал для производства контейнеров для общественного питания, таких как чашки для напитков, подносы для еды и контейнеры-раскладушки.

В упаковке из пенополистирола фрукты и овощи сохраняют содержание витамина С дольше, чем упаковка для пищевых продуктов из других материалов.

Промышленная упаковка

Упаковка из пенополистирола часто используется для промышленной упаковки. Он обеспечивает промышленные продукты идеальным материалом для полной защиты и безопасности от рисков при транспортировке и погрузочно-разгрузочных работах благодаря свойству поглощения ударов .Этому жесткому легкому пенопласту можно придать любую форму для защиты и изоляции чувствительных продуктов, таких как хрупкое медицинское оборудование, электронные компоненты, бытовые электроприборы, игрушки, а также продукты садоводства во время транспортировки и хранения.EPS также используется для изготовления одноразовых охладителей пены и упаковки арахиса для транспортировки.

При использовании упаковки необходимо учитывать плотность упаковки при выборе

правильного уровня амортизации, необходимого для работы

»Выберите подходящий сорт для упаковки

Другие области применения формованного EPS

EPS можно придать любую форму, примеры:- Спортивные шлемы

- Детские автокресла

- Стулья

- Места в спорткарах

- Несущие конструктивно изолированные панели и т. Д.

EPS — Безопасность, устойчивость и возможность вторичной переработки

Изоляция EPS состоит из органических элементов — углерода, водорода и кислорода — и не содержит хлорфторуглеродов (CFC) или гидрохлорфторуглеродов (HCFC). EPS подлежит вторичной переработке на многих этапах жизненного цикла.

Пенополистирол на 100% пригоден для вторичной переработки и имеет идентификационный код пластмассовой смолы 6.

Однако сбор пенополистирола может быть серьезной проблемой, поскольку продукт очень легкий.Компании по переработке полистирола создали систему сбора, в которой пенополистирол доставляется на небольшие расстояния на предприятие, где материал подвергается дальнейшей переработке:

- Гранулирование — пенополистирол добавляется в гранулятор, который измельчает материал на более мелкие кусочки.

- Смешивание — материал помещается в блендер для тщательного перемешивания с подобными гранулами.

- Экструзия — материал подается в экструдер, где расплавляется. Может быть добавлен цвет, и затем из экструдированного материала будет получен новый продукт с добавленной стоимостью.

EPS-материалы могут быть переработаны и превращены в новую упаковку или товары длительного пользования

В нескольких странах действуют официальные программы переработки пенополистирола

во всем мире

Преимущества устойчивого развития , связанные с EPS:

- Производство EPS не связано с использованием разрушающих озоновый слой ХФУ и ГХФУ

- При производстве не образуются твердые остаточные отходы

- Он способствует экономии энергии, поскольку является эффективным теплоизоляционным материалом, который помогает снизить выбросы CO 2

- EPS подлежит вторичной переработке на многих этапах жизненного цикла

- EPS инертен и нетоксичен.Не выщелачивает никакие вещества в грунтовые воды

Посмотрите интересное видео о переработке вспененного полистирола!

Источник: Moore Recycling Associates

Коммерчески доступный пенополистирол (EPS) марок

Устойчивое производство легкого бетона с использованием пенополистирола

Устойчивое производство легкого бетона с использованием пенополистирола

Автор (ы): АДЕЛЬ АЛБЛАВИ, АХМЕД ХАМДИ МАНСИ, МАХДИ ГАЗАВИ, ОСАМА Х.GALAL

АбстрактныйЛегкий бетон, который можно заливать с использованием легкого цемента, сверхлегких заполнителей, полых герметичных сфер из керамики и стекла, пузырьков глины, улавливающих воздух, пеноматериалов, таких как полистирол, и переработанных материалов. Бетон имеет огромное значение в строительной отрасли. Вес кубиков уменьшился примерно на 22, 26 и 27% при добавлении 5, 10 и 15% пенополистирола соответственно.Для пенополистирола с добавлением 5% прочность на сжатие через 7, 14 и 28 дней увеличилась на 22, 7 и 6% соответственно. В то время как для 10% полистирола значение прочности на сжатие за 28 дней увеличилось на 2,6%. Наконец, прочность на сжатие 15% полистирольных кубиков снизилась на 29, 28 и 4% через 7, 14 и 28 дней соответственно. Что касается прочности на растяжение при изгибе, чем больше добавляется пенополистирол, тем ниже соответствующий предел прочности. прочность на растяжение при изгибе через 7, 14 и 28 дней снизилась на 16, 17 и 6% соответственно при добавлении 5% пенополистирола, уменьшилась на 26, 28 и 16%, соответственно, при добавлении 10%, и уменьшилась на 41, 39 и 33% соответственно при использовании 15% пенополистирола.

Название конференции: Девятая международная конференция по достижениям в области гражданского, строительного и машиностроительного строительства CSM — 2019

Дата (даты) конференции: 07-08 декабря 2019 г.

Место: Отель Novotel Roma Eur, Рим, Италия

№ fo Автор (ы): 4

DOI: 10.15224 / 978-1-63248-182-5-11

Страницы: 56-60

Электронный ISBN: 978-1-63248-182-5

Просмотры: 245 | Загрузок: 140

Возможность производства самоуплотняющегося легкого бетона с использованием пенополистирола в качестве грубого заполнителя

Топчу И.Б .: Физико-механические свойства бетонов, произведенных из бетонных отходов. Джем. Concr. Res. 27 , 1817–1823 (1997)

Google Scholar

Vivian, W.Y .; Там, К.М .: Оценка существующих методов переработки отходов: исследование в Гонконге. Строить. Environ. 41 , 1649–1660 (2006)

Google Scholar

Кан, А .; Демирбога, Р.: Новая технология переработки отходов пенополистирола в виде заполнителей. J. Mater. Процесс. Technol. 209 , 2994–3000 (2009)

Google Scholar

Ismail, Z.Z .; AL-Hashmi., E.A .: Использование пластиковых отходов в бетонной смеси в качестве замены заполнителя. Waste Manag. 28 , 2041–2047 (2008)

Google Scholar

Al-Salem, S.M.; Lettieri, P .; Baeyens, J .: Пути переработки и восстановления твердых пластиковых отходов (PSW): обзор. Waste Manag. 29 , 2625–2643 (2009)

Google Scholar

Герреро, Л.А.; Maas, G .; Хогланд, В .: Проблемы управления твердыми отходами для городов в развивающихся странах. Waste Manag. 33 , 220–232 (2013)

Google Scholar

Юколано, Ф.; Liguori, B .; Caputo, D .; Colangelo, F .; Cioffi, R .: Переработанный пластиковый заполнитель в составе: влияние на физико-механические свойства. Матер. Des. 52 , 916–922 (2013)

Google Scholar

Guiqing, W .; Li, J .; Чжэньминь, X .: Трибоэлектростатическое разделение для переработки гранулированных пластиковых отходов: обзор. Waste Manag. J. 33 , 585–597 (2013)

Google Scholar

Liguori, B .; Iucolano, F .; Lavorgna, M .; Вердолотти, Л .: Влияние переработанного пластикового заполнителя на химико-физические и функциональные свойства композиционных растворов. Матер. Des. J. 57 , 578–584 (2014)

Google Scholar

Ghernouti, Y .; Rabehi, B .; Bouziani, T .; Ghezraoui, H .; Махлуфи, А .: Свежие и затвердевшие свойства самоуплотняющегося бетона, содержащего отходы волокна из пластиковых пакетов (WFSCC). Констр. Строить.Матер. 82 , 89–100 (2015)

Google Scholar

Al-Hadithi, A.I .; Хилал, Н.Н .: Возможность улучшения некоторых свойств самоуплотняющегося бетона за счет добавления отработанных пластиковых волокон. J. Build. Англ. 8 , 20–28 (2016)

Google Scholar

Комитет ACI: Руководство по конструкционным легким заполненным бетоном [R]. 213 Р-0,3. Американский институт бетона, Фармингтон-Хиллз (2003)

Google Scholar

Narayanan, N .; Рамамурти, К .: Структура и свойства газобетона: обзор. Джем. Concr. Compos. 22 (5), 321–329 (2000)

Google Scholar

Jones, M.R .; Маккарти, А .: Предварительные взгляды на потенциал пенобетона в качестве конструкционного материала. Mag. Concr. Res. 57 (1), 21–31 (2005)

Google Scholar

Ви, Т.ЧАС.; Babu, D.S .; Тамилсельван, Т .; и др .: Система воздушных пустот в пенобетоне и ее влияние на механические свойства. ACI Mater. J. 106 (1), 45–52 (2006)

Google Scholar

Babu, D.S .; Бабу, К.Г .; Wee, T.H .: Влияние размера заполнителя полистирола на характеристики прочности и миграции влаги в легком бетоне. Джем. Concr. Compos. 28 (6), 520–527 (2006)

Google Scholar

Кук, Д.Дж .: Пенополистиролбетон. В: Swamy, N. (ed.) Concrete Technology and Design: New Concrete Materials, pp. 41–69. Survey University Press, Лондон (1983)

Google Scholar

Кук, Д.Дж .: Шарики из пенополистирола в качестве легкого заполнителя для бетона. Precast Concr. 4 , 691–693 (1973)

Google Scholar

Бабу К.ГРАММ.; Бабу Д.С .: Поведение легкого пенополистиролбетона, содержащего микрокремнезем. Джем. Concr. Res. 33 (8), 755–762 (2003)

Google Scholar

Babu, D.S .; Бабу, К.Г .; Wee, T.H .: Свойства легких бетонов из пенополистирола, содержащих летучую золу. Джем. Concr. Res. 35 (12), 1218–1223 (2005)

Google Scholar

Chen, B .; Лю, Дж .: Свойства легкого пенополистиролбетона, армированного стальной фиброй. Джем. Concr. Res. 34 (12), 1259–1263 (2004)

Google Scholar

Chen, B .; Лю, Дж .: Механические свойства модифицированных полимером бетонов, содержащих шарики из пенополистирола. Констр. Строить. Матер. 21 (1), 7–11 (2005)

Google Scholar

Miled, K .; Le Roy, R .; Sab, K .; и др .: Поведение идеализированного легкого бетона из пенополистирола на сжатие: размерные эффекты и режим разрушения. Мех. Матер. 36 (10), 1031–1046 (2004)

Google Scholar

Le Roy, R .; Parant, E .; Boulay, C .: Учет размера включений при прогнозировании прочности на сжатие легкого бетона. Джем. Concr. Res. 35 (5), 770–775 (2005)

Google Scholar

Bouvard, D .; Chaix, J.M .; Dendievel, R .; и др .: Характеристика и моделирование микроструктуры и свойств легкого бетона EPS. Джем. Concr. Res. 37 (12), 1666–1673 (2007)

Google Scholar

Miled, K .; Sab, K .; Ле Рой, Р .: Влияние размера частиц на прочность на сжатие легкого бетона EPS: экспериментальное исследование и моделирование. Мех. Матер. 39 (2), 222–240 (2007)

Google Scholar

Bagon, C .; Фрондистоу Ю.С.: Морской плавучий бетон из полистирольных шариков. Mag. Concr. Res. 28 (2), 225–229 (1976)

Google Scholar

Perry, S.H .; Bischoff, P.H .; Ямура, К .: Детали смеси и поведение материала бетона из полистирольного заполнителя. Mag. Concr. Res. 43 (1), 71–76 (1991)

Google Scholar

Равиндрараджа, Р.S .; Так, А.Дж .: Свойства затвердевшего бетона, содержащего шарики из обработанного пенополистирола. Джем. Concr. Compos. 16 (3), 273–277 (1994)

Google Scholar

Grunewald, S .; Walraven, J.C .: Исследование параметров влияния стальной фибры и содержания крупного заполнителя на свежие свойства самоуплотняющегося бетона. Джем. Concr. Res. 31 (11), 1793–1798 (2001)

Google Scholar

Bing, C .; Jie, L .; Long-zhu, C .: Экспериментальное исследование легкого бетона из пенополистирола, содержащего микрокремнезем и полипропиленовые волокна. J. Shanghai Jiaotong Univ. Наук 15 (2), 129–137 (2010)

Google Scholar

EFNARC (Европейская федерация специализированных строительных химикатов и бетонных систем): Европейские директивы по самоуплотняющемуся бетону: Спецификация, производство и использование.http://www.efnarc.org/pdf/SCCGuidelinesMay2005.pdf (2005 г.). По состоянию на 29 января 2020 г.

Kivrak, S .; Tuncan, M .; Онур, М.И.; Арслан, Г .; Ариоз, О.: Экономическая перспектива преимуществ использования легкого бетона в строительстве. В: Материалы 31-й конференции «Наш мир в бетоне и конструкциях». CI-Premier, Сингапур (2006)

Абдельазиз, Г.Э .: Исследование характеристик легкого самоуплотняющегося бетона. Mag. Concr. Res. 62 (1), 39–49 (2010)

Google Scholar

Bogas, J.A .; Gomes, A .; Перейра, М.Ф.К .: Легкий самоуплотняющийся бетон, полученный из керамзитового заполнителя. Констр. Строить. Матер. 35 , 1013–1022 (2012)

Google Scholar

Andiç-çakır, Ö .; Yoğurtcu, E .; Языджы, Ş .; Рамяр, К .: Самоуплотняющийся бетон на легких заполнителях: дизайн и экспериментальные исследования. Mag. Concr. Res. 61 (7), 519–527 (2009)

Google Scholar

Коллепарди, М .: Химические добавки сегодня. В: Материалы второго международного симпозиума по бетонным технологиям для устойчивого развития, февраль — развитие с упором на инфраструктуру, Хайдарабад, Индия, 27 февраля — 3 марта, стр. 527–541 (2005)

Khayat, K.H .; Bickley, J .; Лессард, М .: Характеристики самоуплотняющегося бетона для заливки цокольных и фундаментных стен. ACI Mater. J. 97 , 374–380 (2000)

Google Scholar

ASTM C 642: Поглощение плотности и пустоты в затвердевшем бетоне. Американское общество испытаний и материалов, Вест Коншохокен (2006)

Google Scholar

ASTM C39, C39M-12: Стандартный метод испытаний на прочность на сжатие цилиндрических образцов бетона, т. 04–02, с. 7. Ежегодная книга стандартов ASTM, Филадельфия (2012)

Google Scholar

ASTM C78-84: Стандартный метод испытания прочности на изгиб (с использованием простой балки с нагрузкой в третьей точке), vol.04–02, стр. 32–34. Ежегодная книга стандартов ASTM, Филадельфия (1989)

Google Scholar

Tomaz, P .; Яцек, К .: Свойства свежей смеси SCC, усиленной различными типами стали и полимерного волокна. Констр. Строить. Матер. 62 , 96–101 (2014)

Google Scholar

Barros, J .; Pereira, E .; Santos, S .: Легкие панели из самоуплотняющегося бетона, армированного стальными фибрами.J. Mater. Civil Eng. 19 (4), 295–304 (2007)

Google Scholar

Yang, S .; Юэ, X .; Лю, X .; Тонг, Ю.: Свойства самоуплотняющегося легкого бетона, содержащего переработанные пластиковые частицы. Констр. Строить. Матер. 84 , 444–453 (2015)

Google Scholar

Ovbeniyekede, O.S .; Adenan, D.S.Q.A .; Ахмад, М .; Камаруддин, К .: Водопоглощение и прочность на сжатие самоуплотняющегося бетона, включающего летучую золу и карьерную пыль.Int. J. Sci. Res. Опубл. 8 (10), 377–384 (2018)

Google Scholar

Barroqueiro, T .; да Силва, П.Р .; де Брито, Дж .: Свежее состояние и механические свойства высокоэффективного самоуплотняющегося бетона с переработанными заполнителями из промышленности сборного железобетона. Материалы 12 , 3565 (2019)

Google Scholar

Салман, Г.А .: Исследование плотности и скорости ультразвукового импульса самоуплотняющегося бетона, армированного углеродным волокном.Англ. Technol. J. 36 (1), 89–99 (2018)

Google Scholar

Jones, R .; Гатфилд, Э .: Испытание бетона ультразвуковой импульсной техникой. Технический документ DSIR Road Research No. 34 (Лондон, H. M. S. O) (1955)

Microsoft Word — CET — 006.docx