Истираемость — Свойства материалов — Материаловедение для штукатуров, плиточников, мозаичников

От твердости материала в значительной степени зависит его истираемость. Истираемость определяют по уменьшению веса образца, подвергаемого трению о другой материал. Истираемость определяют в лабораториях на специальных машинах — кругах истирания.

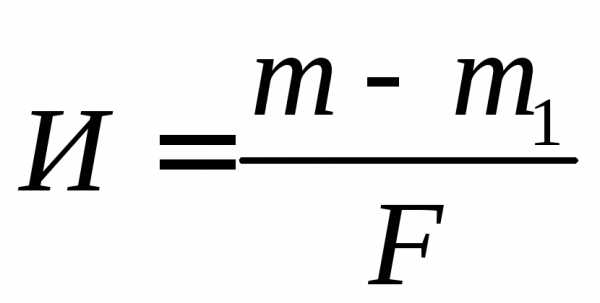

Величину истираемости вычисляют по формуле:

где: G1 — вес сухого образца до истирания; G2 — вес сухого образца после истирания; F — площадь истирания.

Истираемость — важный показатель для материалов, из которых делают полы, ступени и другие подобные элементы и детали конструкций. Если конструкция наряду с истиранием испытывает ударные нагрузки (к таким конструкциям относятся, например, полы, дорожные покрытия), то она подвергается износу.

Испытания материалов на износ производят во вращающихся барабанах, где куски материала, находясь в непрерывном движении, ударяются друг о друга и частично разрушаются. Для ускорения испытания в барабаны иногда закладывают стальные шары.

«Материаловедение для штукатуров,

плиточников, мозаичников»,

А.В.Александровский

Теплоемкость — свойство материала поглощать определенное количество тепла при нагревании и выделять его при охлаждении. Теплоемкость характеризуется коэффициентом теплоемкости (обозначается латинской буквой с), который равен количеству тепла, необходимого для нагревания 1 кг материала на 1 °С. В таблице приведены значения коэффициентов теплоемкости для некоторых материалов. Коэффициент теплоемкости некоторых материалов Наименование материала Коэффициент теплоемкости в ккал…

Звукопроводность — это свойство материала пропускать звук. Для изоляции помещений от шумов важно, чтобы строительные конструкции имели низкую звукопроводность. Оштукатуривают стены, в частности, и для того, чтобы уменьшить их звукопроводность. Различают два рода шумов, передаваемых стенами и перекрытиями: ударные и воздушные. Ударные шумы хорошо поглощаются пористыми материалами, для погашения воздушных шумов (от радиоприемников, громкой речи)…

Под морозостойкостью понимают способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения, т. е. без образования трещин, выкрашивания, расслаивания и без значительной потери прочности и веса. Вода, находящаяся в порах материала, превратившись в лед, увеличивается в объеме примерно на 10%. При этом в материале возникают большие внутренние напряжения, которые постепенно его…

Свойства материалов определяются внутренним строением вещества, из которого они состоят. Согласно молекулярно-кинетической теории все тела, как твердые, так и жидкие и газообразные, состоят из мельчайших отдельных частиц — молекул, которые состоят из еще меньших частичек — атомов, а те в свою очередь из еще меньших, так называемых элементарных частиц (электронов, протонов, нейтронов и др.). Мельчайшей…

Прочность — это способность материала сопротивляться разрушению под влиянием внутренних напряжений, возникающих в результате действия внешних нагрузок или других факторов. Внешние воздействия, которым подвергаются строительные материалы, могут вызывать у них напряжения сжатия, растяжения, изгиба, сдвига. Чаще всего строительные материалы работают на сжатие или изгиб. Прочность строительных материалов при сжатии, растяжении и т. п. характеризуется пределом…

www.ktovdome.ru

4. Определение показателя истираемости

Показатель истираемости показывает стойкость материала к абразивному износу. Он оценивается потерей массы материала, отнесенной к единице его площади, или уменьшением толщины материала. Чем выше показатель истираемости, тем менее износостоек материал. Наибольшее значение показатель истираемости имеет для строительных материалов, подвергающихся соответствующим воздействиям, например, для дорожных и напольных покрытий и т.п.

Показатель истираемости строительных материалов определяют специальными приборами, конструкция которых зависит от вида материала. Так, полимерные материалы для полов испытывают с помощью шлифовальной шкурки, входящей в состав прибора, а каменные материалы (бетоны, растворы, природный камень, керамическую плитку) ─ на кругах истирания с использованием шлифовальных порошков (кварцевый песок).

Сопротивление истиранию ─ это способность материала сопротивляться изменению объема или массы под действием истирающих усилий.

Показатель истираемости материала И(г/см2) устанавливают по формуле

,

(1.24)

,

(1.24)

где m ─ масса образца до истирания, г;m1─ масса образца после истирания, г; F─ площадь истирания,cм2.

Для определения истираемости применяют специальные приборы- круги истирания (рис.1.7). Прибор состоит из чугунного диска 1,который вращается на вертикальной оси со скоростью 30 об/мин. Частота вращения фиксируется имеющимся счетчиком. Над диском имеются два зажимных приспособления 2для закрепления в них испытуемых образцов 3.Оси зажимов находятся на расстоянии 22см от центра диска. С помощью специального приспособления образец прижимают к поверхности круга с силой 6Н на 1см 2площади образца. Над диском на станине укреплены два бачка 4для автоматической подачи истирающего порошка и два бачка для воды, которая необходима в случаях испытания влажных образцов. У зажимов установлены щетки для сметания в железный кожух истираемого материала. В качестве истирающего порошка применяют наждак или корунд крупностью около 0,5мм. Расход истирающего порошка должен быть 20г/мин.

Образцы должны быть правильной геометрической формы, высотой не менее 5-7см, площадью не менее 40-50см2. В случае меньшей высоты образец наклеивают на деревянную пластинку для получения требуемой общей высоты в 5-7см.

Перед испытанием образец взвешивают с погрешностью до 0,1 г. Затем образец устанавливают на круг истирания так, чтобы истиралась его нижняя грань.

При отсутствии у круга истирания бачков для автоматической подачи истирающего порошка на диск прибора равномерным слоем насыпают первую порцию (20±1) г шлифзерна (на первые 30 м пути).

Через каждые 30 м пути (28 оборотов диска на приборе ЛКИ-2 или ЛКИ-3) истирающий диск останавливают. С него удаляют остатки абразивного материала, насыпают новую порцию абразива и снова включают прибор. Указанную операцию повторяют 5 раз, что составляет 1 цикл испытаний (150м пути).

После каждого цикла испытаний образец вынимают из гнезда, поворачивают на 900в горизонтальной плоскости и проводят следующие циклы испытаний. Всего проводят четыре цикла испытаний для каждого образца (общий путь истирания равен 600 м).

После испытания образец взвешивают, а его показатель истираемости вычисляют по формуле (1.24).

Результаты опытов заносят в табл.1.12.

Таблица 1.12. Результаты определения показателя истираемости образца материала

Наименование материала | Размеры образца, см | Площадь истирания F,cм2 | Масса образца до истирания m, г | Масса образца после истирания m1, г | Показатель истираемости образца И, г/см2 |

Контрольные вопросы

1. Как определяется предел прочности на сжатие материала?

2. Как влияют на результаты определения прочности на сжатие размеры образца и параметры испытания (скорость нагружения, состояние опорных поверхностей)?

3. Как определяется разрушающая сила и предел прочности на сжатие при испытании образца на прессе, снабженном манометром для измерения давления в гидросистеме пресса?

4. Какие экспериментальные данные необходимы для определения прочности при изгибе?

5. Чем характеризуется и как определяется ударная прочность материала?

6. Как вычисляется работа, затраченная на разрушение образца, при испытании на ударную прочность?

7. Как определяется показатель истираемости материала?

Практическая работа №1

Решение задач по основным свойствам материалов

Знание основных свойств строительных материалов дает возможность рационально использовать их, а также производить инженерно-технические расчеты в строительстве.

Так, например, по известным значениям истинной и средней плотности материала можно рассчитать его пористость, что позволяет составить достаточно полное представление о прочности, водопоглощении, теплопроводности и других свойствах материалов и на этом основании решать вопрос о их применении в тех или иных конструкциях и сооружениях.

Величины средней и насыпной плотности строительных материалов необходимы для расчета нагрузок, для определения массы конструкций и сооружений, для транспортных расчетов, для выбора емкости складских помещений и т.п.

Расчеты прочности и устойчивости конструкций и сооружений невозможны без данных о прочности применяемых материалов. Невозможен прогноз их долговечности без знания таких свойств материалов как отношение к влаге, смене температур, к воздействию окружающей среды и т.д.

Ниже даются примеры таких расчетов, основанных на знании основных свойств строительных материалов.

Задача 1.Горная

порода имеет истинную плотность 2,5

г/см

Решение. Отношение водопоглощения по объему к водопоглощению по массе материала равно его средней плотности, т.е.

Следовательно,

средняя плотность образца горной породы  г/см3.

г/см3.

Пористость образца  (%)

породы:

(%)

породы:

где  –

истинная плотность материала.

–

истинная плотность материала.

Отсюда

Ответ: пористость образца горной породы 32%.

Задача 2.Масса образца легкого бетона в сухом состоянии равна 118 г, а после парафинирования – 120 г. Образец, покрытый парафином, вытесняет из объемомера 98 г воды. Рассчитать коэффициент теплопроводности бетона.

Решение. Сначала

определяем объем парафина (см3), затраченного на покрытие

образца, по формуле

(см3), затраченного на покрытие

образца, по формуле

где  –

масса образца покрытого парафином, г;

–

масса образца покрытого парафином, г; – масса сухого образца, г;

– масса сухого образца, г; плотность парафина, равная 0,930 г/см3.

плотность парафина, равная 0,930 г/см3.

см3.

Вычисляем среднюю

плотность образца  по формуле

по формуле

где  – объем образца с парафином, численно

равный массе воды, вытесненной образцом,

см3; т.е.

– объем образца с парафином, численно

равный массе воды, вытесненной образцом,

см3; т.е.

г/см3.

Коэффициент

теплопроводности бетона [Вт/(м0C)]

рассчитываем по формуле В.П. Некрасова

[Вт/(м0C)]

рассчитываем по формуле В.П. Некрасова

Вт/(м0С).

Ответ: коэффициент теплопроводности бетона равен 0,53 Вт/(м0С).

Задача 3.Бетонный кубик с размером ребра 15 см разрушился при испытании на гидравлическом прессе при показании манометра 9,5 МПа.

Определить предел прочности бетона при сжатии, если площадь поршня пресса равен 570 см2.

Решение. Предел

прочности при осевом сжатии (МПа) вычисляется по формуле

(МПа) вычисляется по формуле

где  –

разрушающая сила, Н;

–

разрушающая сила, Н; –

площадь поперечного сечения образца,

мм2.

–

площадь поперечного сечения образца,

мм2.

Для определения

разрушающей силы  в Н необходимо показания манометра в

МПа в момент разрушения кубика умножить

на площадь поршня в мм2, т.е.

в Н необходимо показания манометра в

МПа в момент разрушения кубика умножить

на площадь поршня в мм2, т.е.

Н.

Предел прочности бетона при сжатии равен

МПа.

Ответ: Предел прочности бетона при сжатии равен 24,1 МПа.

Контрольные задания

1. Масса образца камня в сухом состоянии равна 50 г. Определить массу образца после насыщения его водой, а также его истинную плотность, если известно, что водопоглощение образца по объёму равно 18 %, а пористость — 25 % и средняя плотность — 1800 кг/м3.

2. Определить пористость образца камня, если известно, что его водопоглощение по объёму в 1,7 раза больше водопоглощения по массе, а истинная плотность равна 2,6 г/см3.

3. Камневидный материал в виде образца — куба, ребро которого равно 6,5 см, в сухом состоянии имеет массу 495 г. Определить коэффициент теплопроводности (ориентировочный) и возможное назначение материала.

4. Масса образца камня в сухом состоянии 76 г. После насыщения образца водой его масса увеличилась до 79 г. Определить плотность и пористость камня, если его водопоглощение по объёму составляет 8,2%, а истинная плотность равна 2,68 г/см3.

5. Сухой образец камня при испытании на сжатие разрушился при показании манометра 100 МПа. Определить предел прочности при сжатии образца в насыщенном водой состоянии, если известно, что коэффициент размягчения равен 0,6, а площадь образца в 2 раза больше площади поршня гидравлического пресса.

6. Определить плотность каменного образца неправильной формы, если на воздухе его масса равна 80 г. Масса образца, покрытого парафином, равна 80,75 г. При взвешивании парафинированного образца в воде получили 39 г.

7. Определить коэффициент размягчения камня, если при испытании образца в сухом состоянии на сжатие максимальное показание манометра пресса было равно 38,8 МПа, тогда как такой же образец в водонасыщенном состоянии показал предел прочности при сжатии 20,1 МПа. Образец имел форму куба с ребром 7 см. Площадь поршня пресса равна 50 см2.

8. Во сколько раз пористость камня А отличается от пористости камня Б, если известно, что истинная плотность обоих камней практически одинакова и составляет 2,72 г/см3, но средняя плотность камня А на 20% больше, чем камня Б, у которого водопоглощение по объёму в 1,8 раза больше водопоглощения по массе?

9. Какую минимальную полезную площадь должен иметь цементный склад для размещения 1250 т цемента в россыпи со средней насыпной плотностью 1250 кг/м3, если высота слоя цемента на складе во избежание слеживания не должна превышать 1,5 м?

10. Пикнометр с навеской вяжущего вещества весил 34,30 г, а пустой – 24,10 г. Когда в пикнометр с навеской влили керосин до метки, то вес его стал равен 74,17 г, а вес пикнометра с керосином (без навески) был равен 66,60 г. Рассчитать истинную плотность вяжущего вещества, если вес пикнометра с водой (без навески) равен 74,20 г.

11. Дозировочный бункер для песка имеет форму цилиндра с диаметром 100 см и высотой 120 см и весит с песком 1585 кг, а пустой – 84 кг. Определить общую пористость песка в бункере, принимая истинную плотность песка равной 2,64 г/см3.

12. Масса образца камня в сухом состоянии равна 60 г. При насыщении водой масса стала 70 г. Определить среднюю плотность, водопоглощение по массе и пористость камня, если водопоглощение по объёму составляет 21 %, а истинная плотность – 2,4 г/см3.

13. Наружная стеновая панель из газобетона имеет размеры 3,12,90,30 м и массу 2,16 т. Определить пористость газобетона, принимая его истинную плотность равной 2,81 г/см3.

14. Водопоглощение по массе и объёму бетона соответственно равно 3,9 % и 8,6 %. Рассчитать общую пористость бетона при его истинной плотности 2,72 г/см3.

15. Керамзитобетонная наружная стеновая панель размерами 3,12,80,25 м весит 2,25 т при влажности 13,2 %. Рассчитать среднюю плотность керамзитобетона во влажном и абсолютно сухом состоянии.

16. Бетонный кубик с размером ребра 20 см разрушился на гидравлическом прессе при показании манометра 12,5 МПа. Определить прочность бетона при сжатии, если диаметр поршня пресса равен 24 см.

17. Предел прочности при сжатии бетона, имеющего среднюю плотность 2300 кг/м3, равен 19,5 МПа. Какую прочность будет иметь бетон из тех же материалов, имеющий плотность 1800 кг/м3, если установлено, что при повышении пористости бетона на каждые 10 % прочность его снижается в среднем на 2,6 МПа. Истинную плотность бетона принять равной 2,7 г/см3.

18. Сосновый брус сечением 1020 см (толщинавысота) лежит на двух опорах, отстоящих друг от друга на 4 м. Посередине бруса к нему была приложена максимальная нагрузка 2,1 т, которая вызвала излом бруса. Рассчитать предел прочности бруса при изгибе.

19. Кубик из газобетона с размером ребра 20 см погружён в воду. В первый момент, когда поглощением воды можно пренебречь, кубик плавает в воде, и высота его над уровнем воды составляет 6,5 см. Определить пористость газобетона, принимая его истинную плотность равной 2,79 г/см3.

studfiles.net

57) Методика определения истираемости

Перед испытанием образцы взвешивают и измеряют площадь истираемой грани. Образцы устанавливают в специальные гнезда круга истирания. После установки проверяют возможность свободного перемещения образцов в гнездах в вертикальной плоскости. К каждому образцу (по центру) прикладывают сосредоточенную вертикальную нагрузку величиной (300±5) Н, что соответствует давлению (60±1) кПа. На истирающий диск равномерным слоем насыпают первую порцию (20±1) г шлифзерна 16 (на первые 30 м пути истирания каждого образца). Одновременно на круге истирания типа Беме и ЛКИ-2 испытывают один образец, а на круге истирания типа ЛКИ-3 — два образца. После установки образца (образцов) и нанесения на истирающий диск абразива включают привод круга и производят истирание. Через каждые 30 м пути истирания, пройденного образцами (22 оборота на истирающем круге типа Беме или 28 оборотов на истирающем круге типа ЛКИ-3 или ЛКИ-2), истирающий диск останавливают. С него удаляют остатки абразивного материала и истертого в порошок бетона и насыпают на него новую порцию абразива и снова включают привод истирающего круга. Указанную операцию повторяют 5 раз, что составляет 1 цикл испытаний (150 м пути испытания). После каждого цикла испытаний образец (образцы) вынимают из гнезда, поворачивают на 90° в горизонтальной плоскости и проводят следующие циклы испытаний. Всего проводят 4 цикла испытаний для каждого образца (общий путь истирания равен 600 м). После 4 циклов испытания образцы вынимают из гнезд. Воздушно-сухие образцы обтирают сухой тканью и взвешивают. Водонасыщенные образцы помещают на 30 мин в воду, затем протирают влажной тканью и взвешивают. Истираемость бетона на круге истирания G1 в г/см2, характеризуемую потерей массы образца, определяют с погрешностью до 0,1 г/см2 для отдельного образца по формуле

, (1)

, (1)

где т1 — масса образца до испытания, г;

т2 — масса образца после 4 циклов испытания, г;

F — площадь истираемой грани образца, см2.

60) Методика определения нормальной густоты гипсового вяжущего

Нормальная густота выражается количеством воды в кубических сантиметрах, приходящимся на 100 г гипса, когда комок на приборе Сутарда расплывается на 12 см. Эти данные нужны, чтобы далее определить предел прочности гипсового камня на сжатие и изгиб.

В искозиметр

Сутарда (рис.1) состоит из латунного

цилиндра диаметром 5 см и высотой 10 см

и стеклянного диска диаметром 20 см, на

который нанесены концентрические круги

диаметром 6-20 см.

искозиметр

Сутарда (рис.1) состоит из латунного

цилиндра диаметром 5 см и высотой 10 см

и стеклянного диска диаметром 20 см, на

который нанесены концентрические круги

диаметром 6-20 см.

Рис.1. Вискозиметр Сутарда: а) в собранном виде; б) растекания блина из гипсового теста; 1 — латунный цилиндр; 2 — стеклянная пластина с концентрическими кругами; 3 — блин из гипсового теста нормальной плотности

Для определения взвешивают 300 г гипса, высыпают его в сосуд, где есть отмеренное количество воды 150-220 мл. Смесь перемешивают в течение 30 с. Секундомером отмечают время начала добавления гипса к воде. Цилиндр, установленный по центру стекла, заполняют гипсовым тестом, остатки которого срезают линейкой. Через 45 с, считая от начала добавления гипса к воде, или через 15 с после окончания перемешивания, цилиндр поднимают вертикально вверх. Гипсовое тесто расплывается по стеклу (рис. 5.2, б).

Диаметр блина определяют по концентрическими кругами. Определение нормальной густоты гипсового теста повторяют до тех пор, пока не получат блин диаметром около 12 см.

61) Методика определения сроков схватывания гипсового вяжущего

При взаимодействии гипсового вяжущего с водой происходит постепенное уменьшение пластичности гипсового теста, оно загустевает и уплотняется, это соответствует началу процесса схватывания гипсового теста. Со временем гипсовая масса теряет свою пластичность полностью, становится практически неподвижной и еще более уплотняется и упрочняется, это соответствует концу процесса схватывания гипсового теста.

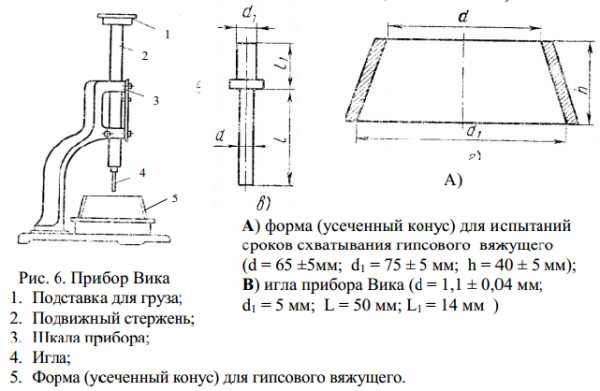

Сроки схватывания гипсового вяжущего зависят от нескольких факторов, наиболее важные из которых: вид вяжущего вещества, водогипсовое отношение, тонина помола и др. Сроки схватывания гипсового вяжущего определяются на приборе Вика.

Всыпать гипс надо по возможности равномерно в течение 30 сек. После этого массу немедленно выливают в форму (усеченный конус) прибора Вика, избыток срезают ножом и выравнивают поверхность. Для удаления вовлеченного воздуха гипсовое тесто в форме встряхивается 4-5 раз.

Форма помещается под иглу прибора Вика, затем игла прибора доводится до соприкосновения с поверхностью гипсового теста в форме и закрепляется винтом подвижного стержня. Испытания проводятся через каждые 30 сек — игла опускается в гипсовое тесто каждый раз в новое место. После погружения игла тщательно вытирается.

При этом отмечаются два момента: первый, когда игла не доходит до дна формы, и второй, когда игла опускается в тесто не более чем на 1 мм.

За начало схватывания гипсового теста принимается период времени от момента затворения гипсового вяжущего водой до момента, когда свободно опущенная игла после погружения в тесто первый раз не дойдет до поверхности стеклянной пластинки (до дна формы).

За конец схватывания гипсового теста принимается период времени с момента затворения гипсового вяжущего водой до момента, когда свободно опущенная игла погружается в тесто на глубину не более 1 мм от поверхности.

Сроки схватывания гипсового вяжущего выражают в минутах.

studfiles.net

Истираемость — Материалы и свойства

Автор Admin На чтение 2 мин. Просмотров 51 Опубликовано

Истираемость – показатель потери массы образца, отнесенной к поверхности истирания, за I км пути. Это свойство относится к числу важнейших, по которым судят о возможности применения изделий из тех или иных пород для покрытий полов, лестничных ступеней и других элементов, подвергающихся интенсивному изнашиванию. Действующими стандартами величина истираемости, г/см2, регламентирована следующим образом при интенсивности движения, чел./ч:

менее 500 не более 2,2 г/см2

от 500 до 1000 1,5

более 1000 0,5

Определение истираемости проводят на пяти образцах камня кубической формы с ребром 40—50 мм или цилиндрах диаметром и высотой 40—50 мм, высушиваемых в сушильном шкафу при температуре 110 C до постоянной массы и взвешиваемых затем на гиревых весах с точностью до 0,1 г.

Испытания образцов производят на специальном приборе – круге истирания (рис. 18). Образцы зажимаются в специальных приспособлениях и прижимаются с усилием 153 H к поверхности чугунного круга, вращающегося с частотой 22 мин*1. На круг подается абразивный порошок (например, карбид кремния) крупностью 500 мкм (его расход должен составлять 20 г в I мин). После 250 оборотов, что соответствует 500 м пути трения, круг автоматически отключается, образец вынимают из зажима, очищают от пыли, взвешивают, снова вставляют в зажим и продолжают испытания. Общий путь трения у образца должен быть 1000 м. Истираемость образцов Rист, г/см2, рассчитывается по формуле

Rист = (m – m1) / S1,

где m и m1 – масса образца соответственно до и после испытаний, г; S1 – площадь истирания, см2.

За окончательный результат истираемости горной породы принимают среднее арифметическое результатов испытаний пяти образцов камня. Значения показателя истираемости для важнейших видов облицовочного камня отечественных месторождений приведены в приложении.

На величину Rист существенно влияют такие факторы, как твердость минералов, составляющих породу, прочность межкри- сталлической связи (прочность сцепления) и т. п. Значения истираемости для различных видов камня варьируют в широких пределах: у кварцитов – 0,104 — 0,20, у гранитов – 0,20 ‑ 0,70, у мраморов — 1,0 — 3,0 и т. д.

arxipedia.ru

Определение степени истираемости природного камня

Н.В.Амбарцумян, доц., к.т.н., ООО «Гранит Мрамор» (г. Москва) А.С. Оганесян, доц., к.т.н., МГГУ А.М.Хакурате, доц., к.т.н., чл.-корр. МАИЭБ, МГГУ

В последнее столетие развитие науки и новых технологий позволило применить в строительстве различные искусственные материалы, соответствующие современным требованиям по технологии строительства жилья, обустройства интерьера, которые, казалось, уже обеспечили самые изысканные потребности человека. Однако в настоящее время обозначилась возрастающая тенденция возврата человека к природным экологически чистым материалам, что означает новое отношение, новый взгляд человека на природную среду.

Для правильного выбора материала, в зависимости от условий эксплуатации и срока службы, необходима объективная оценка его долговечности, одним из критериев которой является истираемость природных камней.

Установление предельного срока службы природного камня в истирающихся конструкциях позволит при проектировании строительных сооружений на его основе выбирать наиболее оптимальные природные материалы для конкретных условий их работы.

Для измерения износа природных камней в лабораторных условиях нами было применено специально изготовленное приспособление, представляющее собой профильную пустотелую балку на двух опорах, по которой передвигается тележка с устройством, записывающим профиль конструкции из камня (например, пола или ступени).

С целью увязки лабораторных данных по истираемости природных камней с износом в реальных конструкциях было проведено натурное обследование и измерение износа каменных полов и лестниц в Московском метрополитене.

Результаты натурных инструментальных измерений износа и статистические данные о потоках пассажиров были подвергнуты математической обработке, в результате чего была определена величина пассажиропотока (млн.чел.), при котором получается единица износа (мм) на единицу ширины конструкции (м).

Результаты подсчета показали, что на один мм износа газганского мрамора приходится пассажиропоток 2.15–2.5 млн.чел., капустинского гранита — 11.0 млн.чел., коростышевского гранита — 22 млн.чел.

Натурные измерения позволили установить, что в одних и тех же условиях в лестницах износ в 1.5–1.7 раза превышает износ в полах. Для сопоставления результатов износа пород в зависимости от пассажиропотока с результатами лабораторного испытания их на истираемость были поставлены специальные опыты. В автоматических контрольных пунктах (турникетах) ст. «Киевская» были уложены плиты из мраморов Иджеванского, Коелгинского и Хорвирапского месторождений и базальта Арзнинского месторождения.

После шести месяцев службы была определена величина максимального износа каждой плиты. Величина же пассажиропотока устанавливалась с большой точностью по показателям счетчиков автоматических контрольных пунктов.

Подсчеты показали, что на один мм износа приходятся следующие пассажиропотоки в зависимости от породы камня:

•арзнинский базальт — 3.12 млн.чел.

•коелгинский мрамор — 1.46 млн.чел.

•иджеванский мрамор — 2.86 млн.чел.

•хорвирапский мрамор — 2.2 млн.чел.

Для установления зависимости натурного износа природных камней от показателя истираемости по лабораторным испытаниям было необходимо иметь точные данные таких испытаний для исследуемых пород камня.

Однако стандартный метод испытания на истираемость страдает рядом недостатков, не позволяющих получить точные и сопоставимые данные. Это связано, в основном, с применением в качестве истирающего материала свободного абразива: кварцевого песка или карборунда. Единица измерения показателя истирания в г/см2 выбрана также не совсем правильно, так как она не может быть приемлема при сравнительном изучении истираемости различных горных пород с неодинаковой плотностью.

Исходя из этого, была разработана новая методика лабораторного испытания природного камня на истираемость на основе серии экспериментов по сравнительному изучению истираемости горных пород при применении как свободного абразива, так и связанного, в виде абразивных кругов из карбида кремния и синтетического алмаза. В результате экспериментов была установлена целесообразность применения абразивных кругов для объективной оценки истираемости природного камня. При этом уменьшился разброс показателей истираемости, и полученные данные для различных горных пород достаточно четко согласуются как с их физико-механическими свойствами, так и с реальным износом в натурных условиях. Поэтому в дальнейшем исследование истираемости облицовочного камня проводилось связанным абразивом. Была определена истираемость облицовочных камней из 84 важнейших разрабатываемых месторождений СНГ. В качестве абразива были использованы круги из карбида кремния К3-10 на бакелитовой связке.

Анализ данных натурного исследования истираемости облицовочных камней в условиях Московского метрополитена и их сопоставление с результатами лабораторных испытаний на истираемость по принятой нами методике показал наличие определенной взаимосвязи между этими характеристиками.

Графически эта зависимость представлена на рис. 1. На графике значения натурного износа приведены в единице пассажиропотока 1 млн.чел., а значения показателя истираемости — в мм (высота истертого слоя) для образцов камня 113 мм.

Как видно из графика, существует четкая прямая пропорциональная связь между вышеуказанными показателями, что дает возможность на основе данных лабораторных испытаний истираемости облицовочных камней по предлагаемой нами методике предопределить сроки их службы в натурных условиях при данном значении людского потока.

Для расчета натурного годичного износа породы в полах зданий и сооружений, в зависимости от людского потока и показателя ее истираемости, предлагается следующая эмпирическая формула:

Ин пол=0.59 x Q x Ил x 10-6, мм, (1)

где: Инпол — натурный износ породы в полах, мм; Q — людской поток, чел./год; Ил — показатель истираемости той же породы в мм при принятых нами параметрах испытания.

Для расчета натурного годичного износа породы при облицовке ступеней, лестниц формула имеет вид:

Инлест=1.5xИнпол=0.88 x Q x Ил x 10-6 (2)

Задаваясь толщиной облицовочной плиты и связанной с ней высотой допустимого износа при известном пассажиропотоке, можно, пользуясь формулами (1) и (2) и на основе данных лабораторных испытаний, определить срок службы породы конкретного месторождения, соответственно, в полах и лестницах проектируемых зданий и сооружений.

Исходя из данных натурных обследований, нами предлагаются следующие значения допустимых износов в зависимости от толщины плиты d и породы камня: для мраморов d — 10 мм; для гранитов d — 5 мм.

Пользуясь результатами натурных исследований и формулой (1), можно предложить следующую классификацию облицовочных камней по истираемости при условном пассажиропотоке 1 млн.чел./год (табл. 1).

По результатам исследований, выполненных по 84 месторождениям стран СНГ, получены зависимости истираемости от предела прочности на сжатие для мрамора (рис. 2) и гранита (рис. 3).

Полученные данные могут быть использованы при проектировании облицовки из природного камня и конструкций, подвергающихся истиранию.

Журнал «Горная Промышленность» №2 1999

mining-media.ru

8. Прочность материалов. Выражение и определение прочности. Зависимость прочности от различных факторов.

Прочность – свойство материалов сопротивляться разрушению из-за возникающих в них внутренних напряжений.

Численной характеристикой этого свойства является предел прочности (временное сопротивление), который в строительном материаловедении обозначается R.

Предел прочности равен напряжению, вызывающему разрушение материала, поэтому для нахождения предела прочности необходимо определить напряжение, при котором материал разрушается.

Например, чтобы определить предел прочности при сжатии бетона, необходимо сначала вычислить площадь грани образца, на которую будет распределена нагрузка, а затем на испытательной машине (прессе) зафиксировать разрушающую нагрузку в кгс или ньютонах.

После этого подсчитывают напряжение, при котором разрушился образец, т.е. предел прочности при сжатии RСЖ

На результат при определении предела прочности материала влияет множество факторов. Например, предел прочности при сжатии малых образцов получается выше, чем образцов большего размера. Влияет на результат испытаний и форма образца. Например, более предпочтительна форма цилиндра по сравнению с формой кубика. С увеличением размеров образца, главным образом его высоты, влияние сил трения снижается, под нагрузкой образец разрушается от поперечного разрушения.

Предел прочности материалов – условная величина, которая зависит от множества причин. Это размеры и конфигурация образцов, их температура и влажность, скорость приложения нагрузки и т.д.

Методы определения прочностных показателей различных материалов подробно прописаны в соответствующих нормативных документах.

Коэффициент конструктивного качества (ККК) – это характеристика относительной прочности материала, т.е. предела прочности по отношению к плотности.

Чтобы плотность перевести в безразмерную величину, пользуются понятием относительная прочность (т.е. по отношению к плотности воды), МПа:

В строительстве используют различные строительные материалы, выбирая те, у которых высокая величина этого коэффициента, т.е. высокая прочность при малой плотности, например, стеклопластик (225 МПа), древесину (200 МПа), сталь (50-120 МПа), бетон (10-50 МПа), кирпич (5,5 МПа).

9. Прочность при ударе, твердость, истираемость материалов и их определение.

Твердость – свойство материала сопротивляться проникновению в него другого, более твердого тела.

Твердость пластичных материалов, в частности металлов, наиболее часто определяют путем вдавливания в образец малодеформирующихся тел, изготовленных в виде шарика, конуса или пирамиды. В этом случае твердость характеризует свойство материала сопротивляться пластической деформации на поверхности образца.

Известен ряд способов определения твердости материалов посредством вдавливания твердого наконечника, например, метод Бринелля.

По этому методу в поверхность испытуемого образца вдавливается при заданной нагрузке шарик определенного диаметра из закаленной хромистой стали.

По результатам испытаний вычисляют число твердости учитывая нагрузку на шарик, площадь поверхности отпечатка, диаметр шарика, диаметр отпечатка.

Твердость хрупких материалов, например минералов или мономинеральных пород, можно характеризовать по условной десятибальной шкале Мооса, в которой в качестве эталонов принята твердость десяти минералов, расположенных по возрастающей твердости:

1 – тальк — 10 – алмаз.

Испытуемый материал имеет число твердости между эталонными минералами шкалы Мооса, из которых один чертит данный материал, а другой сам чертится испытуемым материалом.

Чем выше твердость материалов, тем больше сопротивление истиранию.

Истираемость – способность материала истираться тонкими слоями при трении его о другой, более твердый материал.

Сопротивление материала истиранию определяют на специальных машинах (кругах истирания) и выражают потерей массы образца, отнесенной к площади истирания.

Истираемость И, г/см2 вычисляют по формуле:

где — масса образца до и после испытания, г; F – площадь истирания, см2.

studfiles.net

Методика определения истираемости.

Поделись с друзьямиПеред испытанием образцы взвешивают и измеряют площадь истираемой грани. Образцы устанавливают в специальные гнезда круга истирания. После установки проверяют возможность свободного перемещения образцов в гнездах в вертикальной плоскости. К каждому образцу (по центру) прикладывают сосредоточенную вертикальную нагрузку величиной (300±5) Н, что соответствует давлению (60±1) кПа. На истирающий диск равномерным слоем насыпают первую порцию (20±1) г шлифзерна 16 (на первые 30 м пути истирания каждого образца). Одновременно на круге истирания типа Беме и ЛКИ-2 испытывают один образец, а на круге истирания типа ЛКИ-3 — два образца. После установки образца (образцов) и нанесения на истирающий диск абразива включают привод круга и производят истирание. Через каждые 30 м пути истирания, пройденного образцами (22 оборота на истирающем круге типа Беме или 28 оборотов на истирающем круге типа ЛКИ-3 или ЛКИ-2), истирающий диск останавливают. С него удаляют остатки абразивного материала и истертого в порошок бетона и насыпают на него новую порцию абразива и снова включают привод истирающего круга. Указанную операцию повторяют 5 раз, что составляет 1 цикл испытаний (150 м пути испытания). После каждого цикла испытаний образец (образцы) вынимают из гнезда, поворачивают на 90° в горизонтальной плоскости и проводят следующие циклы испытаний. Всего проводят 4 цикла испытаний для каждого образца (общий путь истирания равен 600 м). После 4 циклов испытания образцы вынимают из гнезд. Воздушно-сухие образцы обтирают сухой тканью и взвешивают. Водонасыщенные образцы помещают на 30 мин в воду, затем протирают влажной тканью и взвешивают. Истираемость бетона на круге истирания G1 в г/см2, характеризуемую потерей массы образца, определяют с погрешностью до 0,1 г/см2 для отдельного образца по формуле

, (1)

где т1 — масса образца до испытания, г;

т2 — масса образца после 4 циклов испытания, г;

F — площадь истираемой грани образца, см2.

students-library.com