Как проводится испытание бетона на прочность

Прочность бетона — критически важный для строительства показатель, от которого зависит возможность успешной сдачи и последующей эксплуатации объекта. Производство бетона oна современных РБУ осуществляется под управлением автоматики, но это не избавляет от необходимости проверять его на соответствие основным критериям качества.

Смысл и регламент испытания бетона по ГОСТ

Процесс испытаний и проверки бетона на качество регламентирован ГОСТ 7473-2010. Для получения точного результат следует соблюдать установленный регламент по нескольким показателям:

- количество проб и серий при отборе образцов;

- правильность хранения образцов;

- порядок изготовления и размер образцов для испытаний;

- порядок и фиксация процесса и результата испытаний образцов с последующей оценкой возможности применения бетона.

Существующие правила, регламенты и стандарты разработаны на основании многолетнего опыта и исследований зависимости прочности строения от качества бетонного раствора.

Отбор проб бетона. Требования к образцам

Процесс испытаний начинается с отбора пробы, который выполняется лаборантом, мастером или бригадиром соответствующего участка. Количество проб зависит от объема запланированной укладки бетонного раствора, пробы разделяются на серии по три образца, которые должны быть взяты с минимальным разрывом по времени в каждой серии. Расчет количества серий на заданный объем:

- массивные сооружения — одна серия проб на 100 м.куб уложенного раствора;

- массивные фундаменты для установки оборудования — одна серия на 50 м.куб уложенного раствора, по серии на каждый отдельный фундамент;

- каркасные сооружения — одна серия на 20 м.куб раствора;

- 2-3 серии на заданный объем в случаях, если объект вводится в эксплуатацию до истечения 28 дней после укладки раствора.

Прочность бетона на сжатие проверяется по образцам кубической формы. При изготовлении образцов и их последующем хранении обязательны к соблюдению требования ГОСТ 10180. Доставка бетона миксером с бетононасосом не изменяет порядка испытаний, как и укладка раствора с применением присадок в зимнее время.

Как отбирают пробы бетона

Перед отбором проб следует подготовить формы — убедиться в том, что на их внутренней поверхности не осталось слоев строго раствора, обработать их маслами для предотвращения схватывания. Готовые пробы не должны деформироваться при заполнении и хранении в формах, размеры ребер не должны иметь отклонения по длине более 1%. Готовые формы проверяются на целостность, чтобы раствор не изменил своих свойств из-за потери жидкости.

Время отбора проб ограничено — не более, чем через 20 минут после отбора, образец должен быть сформирован в таре и уплотнен. При необходимости раствор укладывается в два одинаковых слоя с одновременным штыкованием до дна формовочной емкости. Смеси с высокой подвижностью заливают в формы только в один слой. Каждый слой бетонной смеси должен быть проштыкован до дна емкости с соблюдением нормы — 10 проходов стержня на 100 кв. см поверхности раствора в форме. Возникающие при этом избыток раствора удаляется, поверхность разглаживается.

Особенности подготовки проб для пластичного раствора

Если к испытаниям готовится пластичный или высокоподвижный раствор, для укладки которого применялись вибрационные методы, то заполнение формы необходимо произвести с вибрационным воздействием. Для этого применяются стандартные виброплощадки. Время воздействия вибрации определяется прекращением усадки раствора в форме. Период усадки замеряется секундомером. Признаком прекращения усадки считается выделение на поверхности образца раствора цемента и выравнивание горизонтальной поверхности. Отдельные технологические тонкости процесса зависят от жесткости смеси.

Испытания на сжатие. Установление истинной марки бетона

Непосредственные испытания отобранных проб проводятся с использованием пресса — каждый образец подвергается проверке на сжатие с расчетами зависимости деформации от силы сжатия. Испытания должны проводиться таким образом, чтобы полученный результат указывал на возможность дальнейшего использования конструкции с эксплуатационными нагрузками.

Для соблюдения условий проверки действия с образцами регламентируются.

- Уплотненные образы помещаются на хранение при температуре от 10 до 20 С с покрытием увлажненной тканью.

- По истечении суток пробы извлекаются из форм и помещаются в специальную камеру, где происходит процесс твердения раствора при температуре 20 С с допустимым отклонением не более 2 С и влажности 95 %. Камера должна быть оборудована стеллажами для хранения образцов без форм с возможностью свободного обдува их воздухом.

- Точность результатов испытания образцов бетона, который подвергается тепловой обработке, достигается за счет аналогичной обработки проб.

- Перед испытаниями на сжатие образцы осматривают, удаляют с них наплывы, каверны заполняют цементным тестом плотной консистенции. На прессе образцы подвергают постепенно нарастающему давлению.

Для определения марки бетона, которая отражает предел его прочности на сжатие применяется образец кубической формы с длиной ребра 150 мм, если же длина ребра отличается, то при расчетах применяется коэффициент от 0,85 до 1,1 в зависимости от соотношения размеров.

Результаты испытаний.

Результат измерений оказывает влияние на возможность эксплуатации конструкции с заданной проектной нагрузкой — при выявлении низкой прочности разрабатываются и реализуются меры по укреплению конструкции. Бетон в этом случае обрабатывается паром, поливается водой до получения необходимых показателей прочности на сжатие.

Цена бетона марки М300 отражает его прочностные характеристики и назначается поставщиком только после проведения собственных испытаний. Строительная организация проводит собственные испытания, так как в процессе перевозки раствор может частично изменить свойства. Для точного определения пригодности бетонного раствора его испытывают на растяжение, деформации, морозостойкость и водонепроницаемость.

erkon-beton.ru

Испытание бетона на прочность, морозостойкость и отрыв в лаборатории

Приобретая бетонную смесь, строительная организация или частное лицо полагаются на порядочность производителя. Продукция должна отвечать проектным требованиям, выданным паспорту качества, сертификату соответствия. Характеристики зависят не только от состава. Время доставки, техническое обеспечение транспорта, соблюдение технологических процессов – факторы, влияющие на состояние материала.

Оглавление:

- Когда необходимы исследования?

- Способы контроля качества

- Как проводятся испытания на прочность?

- Расценки лабораторий

Цели и задачи

Диагностика опытных образцов и готовых конструкций определяет соответствие фактических характеристик расчетным, заявленным требованиям. Надежность, прочность сооружений – залог безопасной эксплуатации.

Контроль характеристик необходим на таких этапах:

- Инновационные разработки.

- Производство.

- Строительство.

- Эксплуатация.

- Модернизация.

Исследования проводят:

- Испытательные лаборатории (заводские или независимые).

- На строительной площадке для самостоятельного, лабораторного исследования свойств.

- На эксплуатируемых объектах.

Цели:

- Получение сертификатов по просьбе застройщика.

- Проверка соответствия заявленным техническим требованиям.

- Контроль удобоукладываемости, расслоения после транспортировки.

- Проверка степени разрушения несущих конструкций сооружений.

Способы и виды испытаний

Контроль качества бетона осуществляют различными методами:

- Разрушающие исследования готовых изделий.

- Локальное разрушение.

- Забор проб, изготовление образцов, диагностика в лабораторных условиях.

- Неразрушающие способы определения характеристик.

Согласно ГОСТ 10181-2014, пробы берут:

- Через четверть часа после отгрузки в транспорт заказчика.

- На начальном этапе изготовления бетонных элементов конструкций.

- После доставки на строительный участок, перемешивания, 15-минутный промежуток времени.

Общие правила:

- Количество материала должно быть достаточным для проведения двух и более исследований.

- Выполняется перемешивание смеси. Кроме растворов, содержащих газо-, воздухо-, пенобразующие добавки.

- Крупные бетонные компоненты (> 40 мм) могут быть удалены.

- Создание образцов в промежуток времени после отбора: 10-30 минут.

- Маркировка каждого опытного изделия.

- Размеры образцов, исследуемых в затвердевшем состоянии, приборы, приспособления соответствуют требованиям ГОСТ.

- Постоянный температурный, влажностный режим.

- Точность измерений массы образцов: ± 5 г.

- Результаты опытов, среднее значение фиксируются в журнале.

Итог испытаний бетона в лаборатории – определение характеристик:

- Удобоукладываемость.

- Плотность.

- Воздухосодержание.

- Расслаиваемость компонентов.

- Прочность бетона на сжатие, растяжение, изгиб.

- Морозоустойчивость.

1. Разрушающие методы.

Контроль качества основан на исследовании образцов (керн, куб) по ГОСТ 28570-90. Изъятие из тела бетона бурением или выпиливанием производят алмазным, твердосплавным инструментом. Применяется для конструкций эксплуатируемых, подлежащих модернизации сооружений.

Отбор проб осуществляют на слабонагруженных участках. Недопустимо снижение несущей способности. После изъятия материала отверстия заполняют раствором равного или мелкозернистого состава. Из одной пробы получают и маркируют несколько образцов. Размеры ограничены ГОСТ 10180, ГОСТ 31914 в зависимости от вида бетона.

Операции, условия испытаний зависят от режимов эксплуатации исследуемого сооружения. Определение качества отвердевших проб на прочность, морозостойкость также относят к разрушающим методам.

2. Местное разрушение.

Контролируется качество конструкций, готовых изделий на производстве. Относится к неразрушающим способам, но выделен в отдельную группу. Результат – косвенная характеристика прочности, полученная на основе:

- Пластических деформаций – измерение следа от ударного, статического давления на поверхность молотком Кашкарова.

- Отрыва со скалыванием – проводят испытания с помощью анкера, устанавливаемого в тело бетона, разжимного устройства, индикатора усилия.

- Ударного импульса – измерение энергии удара воздействием на подшипниковый механизм пистолетом Зубкова, компактность прибора позволяет выполнять диагностику на труднодоступных участках.

- Отрыва – определение прочности бетона на сжатие и растяжение. Измеряют усилие захватного устройства для отделения диска, приклеенного к поверхности двухкомпонентным клеем.

- Скалывания ребра – регистрируется усилие, необходимое для разрушения. Крепление в одной или двух точках. Прибор устанавливается на внешнее ребро конструкции.

Расчет нормируемых показателей прочности производят с помощью градуировочных таблиц, графиков, формул, прилагаемых к приборам.

3. Неразрушающая методика испытаний.

Ультразвуковое исследование (ГОСТ 17624-2012) позволяет определить такие характеристики:

- Прочность.

- Однородность.

- Плотность.

- Присутствие, расположение дефектов.

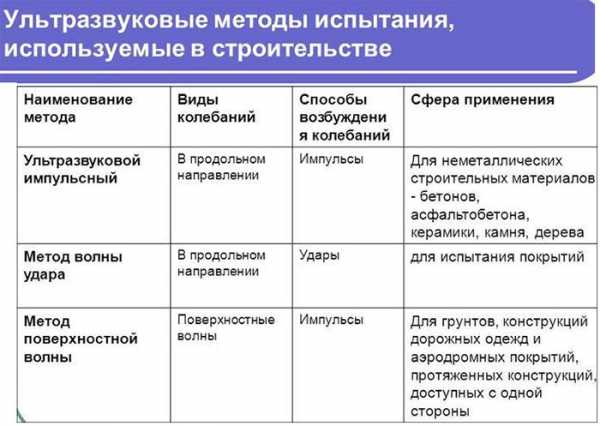

Виды исследования ультразвуком:

- Сквозное – датчики расположены на противоположных поверхностях конструкции. Акустическая волна проходит сквозь тело бетона. Принимающий датчик регистрирует изменения параметров ультразвука.

- Поверхностное – акустические преобразователи крепятся на одной плоскости.

- Эхо-метод – определение дефектов, координат разрушений с помощью коротких импульсов, регистрации отраженной волны. Прибор – томограф, одностороннее крепление.

Испытания на прочность

Нахождение прочности косвенными способами невозможно выполнить без составления градуировочных таблиц и графиков. Данные для расчета нормируемой характеристики получают на основе диагностики кубиков бетона и других форм образцов.

Размеры опытных изделий:

| Параметр | Форма | Размеры, мм |

| Прочность на сжатие, растяжение (раскалывание) | Куб | 100, 150, 200, 250, 300 |

| Цилиндр | ||

| Осевое растяжение | Призма | 100*100, h=400; 150*150х600; 200*200х800; 250*250х1000; 300*300х1200 |

| Цилиндр | d = 100хh = 200, 150х300; 200х400; 250х500; 300х600 |

Количество образцов: 2-6, в зависимости от вариативности изменения показателей.

Оборудование:

- Прессы для сжатия бетона и определения его прочности.

- Устройства для центровки образцов.

- Разрывные машины.

- Шарнирные опоры.

- Весы.

- Приспособления: угольники, линейки, штангенциркуль.

Этапы нахождения предела прочности:

- Пробы помещают в металлические формы.

- Излишки бетонной смеси удаляют.

- Формы накрывают влажной тканью, помещают на ровную поверхность с низким водопоглощением.

- Выемку из формы проводят через 24-72 часа.

- Опытные образцы помещают в камеру на 28 дней.

- Проводят испытания:

- Разрушающий метод – регистрация усилия, нарушающего целостность образца.

- Неразрушающий – применение электронных, механических, ультразвуковых приборов. Результат – косвенные показатели. Определение нормируемой прочности проводят с помощью градуировочных таблиц, графиков.

Расценки независимых лабораторий

Предприятия проверяют характеристики в лабораториях, технологи делают забор проб. Небольшие строительные организации не могут самостоятельно выполнять контроль. Обращение к независимым лабораториям исправит ситуацию.

| Показатель | Количество | Цена, рубли |

| Плотность | партия | 100-200 |

| Прочность на сжатие | 500-700 | |

| Подвижность | 300-400 | |

| Метод отрыва со скалыванием | участок | 800-1000 |

| Определение прочности ударным импульсом | 15 точек | 400-500 |

| Влажность | участок | 200-300 |

| Прочность керна | 1 образец | 800-1000 |

| Изготовление образцов | партия | 200-300 |

| Водонепроницаемость | 6 образцов | 3500-4000 |

| Испытание образцов бетона на морозостойкость | 18 образцов | 5000-7000 |

| Подвижность | 1 партия | 150-200 |

| Расслаиваемость | 200-250 |

Цены на выполнение испытаний лабораториями бетонных смесей, конструкций могут варьироваться в пределах 20-30 %.

cemgid.ru

Современные методы испытания бетона на прочность

На сегодняшний день наша экономика развивается настолько стремительно, не по дням, а по часам. Города массово застраивают предприятиями и офис-центрами, ремонтируют дороги и проектируют новые развязки… Поэтому строительные материалы играют одну из самых важных и значимых ролей, ведь от их качества будет зависеть прочность, долговечность, а главное, безопасность новых проектов. Современные испытательные лаборатории являются гарантом проверки качества еще на моменте закладки фундамента. Другими словами, проверка всех материалов еще до строительства обезопасит финансовые риски и подтвердит все требования СНиПов и ГОСТов.

Современная испытательная лаборатория

Строительная испытательная лаборатория — это современный лабораторно-исследовательский центр, который предоставляет экспертные консультации, осуществляет контроль качества строительных материалов при помощи новейшего оборудования и выдает детальный анализ проведенных исследований. Сама же лаборатория также регулярно проходит процедуру подтверждения компетентности и аккредитаци.

Преимущества строительной лаборатории:

- автономна и сертифицирована, обладает всеми необходимыми допусками;

- проводит исследования по методам неразрушающего контроля;

- проводит всевозможные строительные исследования;

- высочайшее качество и точность проведения испытаний;

- испытания проходят в максимально коротких сроках;

- только современное и инновационное оборудование;

- гибкая и прозрачная ценовая политика;

- сертифицированные специалисты высокой квалификации, которые могут разработать собственные уникальные подходы.

Водонепроницаемость бетона

Определить водонепроницаемость бетона — это один из самых важных вопросов определяющих качество и долговечность проекта. На водонепроницаемость очень влияет пористость материала. Мелкие поры можно встретить в цементном геле, они почти что непроницаемые для воды. Поры покрупнее допускают поглощение жидкости, вследствие чего, в бетонных конструкциях появляются мокрые пятна. То есть, чем плотнее бетон, тем меньше объем пор и их количество, а также выше непроницаемость материала.

Причины образования пор:

- большой объем жидкости затворения;

- слабое уплотнение раствора;

- сильная усадка при высыхании (уменьшение в объеме).

Для достижения хорошей плотности железобетона необходимо обеспечить ему полноценное перемешивание и вибрирование.

Методы определения водонепроницаемости бетона:

- метод «мокрого пятна» – определение давления, при котором элемент испытания не пропускает жидкость;

- коэффициент фильтрации – определяет количество фильтрата, который при определенном давлении проникает в образец за определенное время;

- ускоренный метод – определяет величину сопротивления бетона проникновению воздуха.

Самым распространенным методом считается ускоренный благодаря своей быстроте испытательных работ, которые занимают около двух часов, вместо десяти суток, необходимых для обычных исследований.

Современные методы испытания прочности бетона являются обязательным условием для гаранта качества. Основными параметрами для определений являются: марки бетона и соблюдения технологии производства. При этом, обязательно учитываются нормативы, установленные государственным стандартом.

Методы измерения бетона на прочность

- Разрушающий – является самым точными методом. Он предполагает исследование специальных контрольных образцов или выемку таких образцов из конструкции;

- Неразрушающий прямой — это скол забетонированного металлического анкера с замером необходимой нагрузки замер нагрузки при откалывании внешнего угла объекта;

- Неразрушающий косвенный – это ультразвуковое исследование, метод ударного импульса и упругого отскока. Прочность бетона, при этом, определяется измерением параметров. Данный метод имеет достаточно высокую погрешность, поэтому при его использовании учитывают корректировки, основанные на прямом методе.

Любой метод измерения прочности бетона использует только современные инструменты и приборы. Все исследования, проведенные в строительной испытательной лаборатории, гарантируют быстрое и точное определение параметров материалов, не задерживая процесс производства.

verum.org.ua

Испытание Бетона

1. Введение

При изготовлении бетонной смеси на заводах ЖБИ, а также при бетонировании монолитных конструкций на стройплощадке приемка бетона путем сравнения его фактической прочности с нормируемой без учета характеристик однородности прочности не допускается.

Другими словами вычисляют коэффициент вариации (однородности) прочности бетона за анализируемый период (не менее 30 единичных результатов). На основании этого оценивают требуемую прочность бетона в последующие периоды (от недели до 2-х месяцев)

1.1. При контроле качества на стройплощадке по кубиковой прочности (отбор 1 раз в сутки п.5.1 ГОСТ 53231-2008)

1.2. По согласованию с проектной организацией или организацией, осуществляющей научно-техническое сопровождение строительства, серии контрольных образцов допускается не отбирать, а оценивать прочность бетона по данным сплошного неразрушающего контроля прочности в конструкции — п.4.4 ГОСТ 53231-2008).

В настоящее время многие заводы ЖБИ, в том числе и ПромСтройГарант, ведут фактический статконтроль прочности бетона с учетом ее однородности (коэффициент вариации). В паспорте на бетонную смесь рядом с классом бетона по прочности на сжатие в проектном возрасте указывается коэффициент вариации (в %). Если в паспорте на б/смесь указываетя фактическая прочность бетона без коэффициента вариации или просто класс бетона, то это значит, что на заводе статконтроль прочности бетона не ведется. Бывают случаи, когда в паспорте указывается коэффициент вариации 3 — 5 %. Теоретически это возможно (особенно когда статконтроль ведет собственная лаборатория завода), однако на практике (при ведении на стройплощадке силами независимой строительной лаборатории встречного статконтроля по отобранным образцам или неразрушающими методами контроля в конструкциях) данные показатели однородности часто не соответствуют заявленным.

1.3. Необходимость методов неразрушающего контроля прочности бетона регламентируется ГОСТ 53231-2008 (п.2.5)

Количество конструкций каждого вида — 10 % или не менее 12 шт. от конструкций из партии. Если партия состоит менее чем из 12 конструкций, то осуществляется сплошной неразрушающий контроль бетона. В промежуточном возрасте не менее 3-х конструкций. Для сборных конструкций число контролируемых участков указывается в регламенте или технологической карте.

Для монолитных конструкций не менее 1-й конструкции каждого вида из партии бетона, уложенной в течение суток.

Число контролируемых участков, не менее:

— 1 участка на 4 м длины или три на захватку каждой конструкции — для линейных горизонтальных конструкций;

— 3 на каждую захватку – для плоских конструкций, таких как перекрытия, стены, фундаментная плита;

— 6 на каждую линейную вертикальную конструкцию (колонна, пилон).

Общее число участков измерений для расчета характеристик однородности и прочности бетона партии (группы) конструкций должно быть не менее 20 (при контроле по схеме В – п. 4.9 ГОСТ 53231-2008). Для оценки класса бетона отдельных конструкций число участков измерений должно быть не менее 6.

2. Механические методы неразрушающего контроля прочности бетона

2.1. Регламентируются ГОСТ 22690-88

2.2. Методы определения прочности бетона конструкций (упругий отскок, ударный импульс или отрыв со скалыванием) выбирают по предельным значениям прочности/класса бетона В.

— Упругий отскок: диапазон измерения прочности 5 — 50 МПа

Недостатки: — необходимость построения градуировочной зависимости

— при отрицательной температуре большая погрешность

Преимущества: быстрота

— Ультразвуковой метод : регламентируется ГОСТ 17624-87, МДС 62 – 2.01. Испытывается бетон класса В7,5 – В50.

Недостатки:

— необходимость построения градуировочной зависимости

— испытание бетона не выше класса В35

— обеспечение одинакового контакта преобразователей с поверхностью бетона;

— погрешность при изменении влажности бетона, погрешность при отрицательной температуре и, в особенности, как показала практика, после перехода из влажного состоянии бетона с положительной на отрицательную температуру окружающего воздуха

Преимущества: быстрота, нет износа рабочих органов

— Отрыв со скалыванием: диапазон измерения прочности 5 — 100 МПа

Недостатки: относительная трудоемкость (требуется предварительное сверление отверстий под анкера, очистка анкеров и их быстрый износ)

Преимущества:

— самый широкий диапазон измерения прочности (5 — 100 МПа)

— низкая погрешность даже при отрицательной t (до -10°С) и колебаниях влажности.

— не требует построения градуировочной зависимости «прибор переносной пресс — стационарный пресс» (п.3.14. ГОСТ 22690-88).

Исходя из вышеизложенного, наиболее оптимальный метод неразрушающего контроля прочности бетона — это отрыв со скалыванием.

Чаще всего он используется в сочетании с методом упругого отскока. Упругий отскок осуществляют молотком конструкции Шмидта для выявления неоднородных мест в бетоне конструкции. Затем эти места проходят отрывом со скалыванием переносным прессом. По результатам параллельных испытаний методом упругого отскока и методом отрыва со скалыванием рассчитывается градуировочная зависимость.

Для определения прочности бетона сборных Ж/Б конструкций или монолитных конструкций также можно предварительно установить градуировочную зависимость в виде формулы между прочностью бетона, определенной на стационарном прессе путем раздавливания образцов — кубов с размерами ребра 15 или 10 см и косвенной характеристикой прочности, определяемой предварительно на этих же кубах молотком конструкции Шмидта по методу ударного отскока. Градуировочная зависимость строится в соответствии с Приложением №7 ГОСТ 22690-88. Так же, для определения прочности бетона, применяется ультразвуковой метод и метод ударного импульса, между результатами испытаний которыми и методом отрыва со скалыванием рассчитывается градуировочная зависимость.

Каждые два месяца градуировочная зависимость устанавливаются заново.

Испытания проводятся на участке конструкции площадью от 100 до 600 см2.

Число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны быть не меньше значений, приведенных в табл. 3 ГОСТ 22690-88.

|

Методы неразрушающего контроля прочности бетона |

Число испытаний на участке |

Расстояние, мм |

Толщина кон- струкции, мм |

|

|

между местами испытаний |

от края до мес- та испытания |

|||

|

Упругий отскок |

5 |

30 |

50 |

100 |

|

Отрыв со скалыванием |

1 |

5 глубин вырыва |

150 |

Удвоенная глубина анкера |

Для испытания метода отрыва со скалыванием, в случае применении анкерного устройства типа || с глубиной заделки:

— рабочей 48 мм;

— полной 55 мм,

прочность бетона R, МПа можно вычислять по градуировочной зависимости по формуле

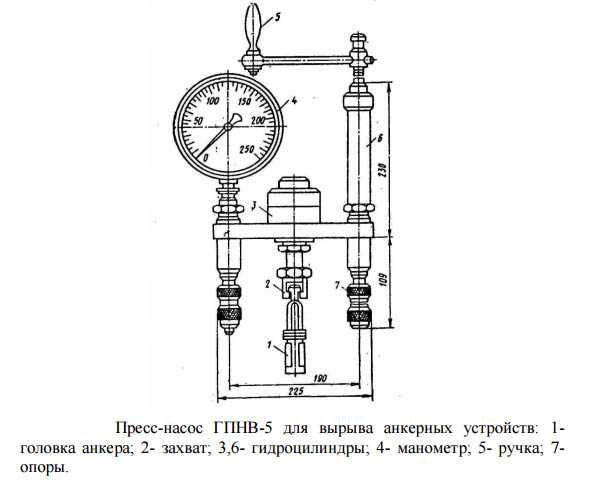

R=m1m2P, где

m1 – коэффициент, учитывающий максимальный размер крупного заполнителя и равный 1 при крупности менее 50 мм;

m2 – коэффициент пропорциональности для перехода от усилия вырыва ,кН, к прочности бетона МПа. и определяемое по табл. 9 ГОСТ 22690-88.

Р- усилие вырыва анкерного устройства, кН (кгс).

|

Условие твер-дения бетона |

Тип анкера | Предполагаемая прочность бетона, МПа |

Глубина задел-ки анкера, мм |

Коэффициент m2 для тяжелого бетона |

|

Естественное |

|| |

>50 |

30 |

2.5 |

|

Тепловая обработка |

|| || |

>50 ≤50 |

30 48 |

2.7 1.1 |

3. Методика испытаний и оценка результатов

3.1. При испытании методом упругого отскока:

— прибор располагают перпендикулярно испытываемой поверхности бетона в соответствии с инструкцией по эксплуатации прибора.

— фиксируют значение косвенной характеристики в соответствии с инструкцией по эксплуатации прибора.

— вычисляют среднее значение косвенной характеристики на участке конструкции.

3.2. При испытании методом отрыва со скалыванием:

— в бетоне сверлят отверстие;

— в отверстии закрепляют анкерное устройство;

— прибор соединяют с анкерным устройством;

— создают нагрузку вращением рукоятки прибора;

— снимают показания, соответствующие максимальным значениям по дисплею или табло силоизмерителя в кН или КГс.

3.3. Приближенное значение класса бетона конструкции или участка по прочности на сжатие допускается определять без статистической обработки, принимая его равным 80% от средней прочности бетона конструкции (участка), но не более минимального частного значения прочности бетона участка.

Лабораторией ООО «Строймат и К» была проведена работа по оценке двух опытных

приборов ЭС-1 и ИПБ-1 производства фирмы «ВНИР» на предмет использования их при

неразрушающем контроле прочности бетона конструкций по ГОСТ 22690-88.

Оценка электронного склерометра ЭС-1 и измерителя прочности бетона ИПБ-1 проводилась по критерию надежности их показаний при построении градуировочных зависимостей кубиковой прочности и косвенной характеристики прочности бетона.

На образцах — кубах бетона с размером ребра 10 см, нормального твердения, класса по прочности В35, проектного возраста последовательно с помощью двух приборов определялись косвенные характеристики прочности. После этого, на прессе проводились контрольные испытния кубиковой прочности бетона. Построенные градуировочные зависимости по приборам ЭС-1 и ИПБ-1 практически не требовали корректировки (была одна отбраковка по ИПБ-1). Электронный склерометр ЭС-1 и измеритель прочности бетона ИПБ-1 оцениваются с положительной стороны, они удобны в обращении и точны в показаниях.

Испытательная лаборатория строительных материалов

Испытание образцов бетона

Испытание бетона проводится с целью выявлению дефектов на ранних стадиях, перед началом стоительства. Один из методов который применяет наша испытательная лаборатория это выбуривание бетонных кёрнов, что позволяет определить характеристики бетона по всей его толщине.

Контроль качества бетона

Опредилить качество бетона — это необходимая процедура, для обеспечения безопасности и надежности конструкции изготовленной из бетона. Контроль качества бетона осуществляется как с целью сертификации, так и для контроля качества стройматериалов.

Испытание бетона на прочность

Наша лаборатория проводит различные испытания бетона, в том числе на прочность, морозостойкость и влагостойкость.

По материалам «Строймат и К»

garantstroyooo.ru

Лабораторные испытания бетона на прочность

Испытание бетона на прочность

Проводим испытания бетона неразрушающими методами контроля: отрыв со скалыванием, ударно-импульсный, ультразвуковые методы, испытание кубиковой прочности.

| 1. Монолитные бетонные и сборные железобетонные конструкции и изделия | ||||

| 1.1 | Определение прочности бетона в конструкциях методом отрыва со скалыванием | ГОСТ 22690 | 1 испытание | 800 |

| 1.2 | Определение прочности бетона в конструкциях ультразвуковым методом | ГОСТ 17624-87 | 1 участок | 250 |

| 1.3 | Определение прочности бетона в конструкции методом упругого отскока, ударного импульса | ГОСТ 22690 | 1 участок | 250 |

| 1.4 | Определение прочности бетона по образцам, отобранным из конструкций | ГОСТ 28570-90 | 1 образец | 250 |

| 1.5 | Определение влажности бетонной конструкции | ГОСТ 21718-84 | 1 измерение | 500 |

| 1.6 | Определение положения арматуры | ГОСТ 22904 | 1 измерение | 500 |

| 1.7 | Определение толщины защитного слоя бетона | ГОСТ 22904 | 1 измерение | 500 |

| 1.8 | Построение градуировочной зависимости | ГОСТ 22690, | 1 вид | 4 500 |

| ГОСТ Р 53231-2008 | ||||

| 1.9 | Корректировка градуировочной зависимости | 1 вид | 1 500 | |

| 2. Смеси бетонные | ||||

| 2.1 | Испытание на прочность при сжатии бетонных образцов — кубов | ГОСТ 5802 | 1 образец | 250 |

| ГОСТ 10180 | ||||

| 2.2 | Испытание на прочность при изгибе и сжатии бетонных балочек | ГОСТ 310.4 | 1 образец | 150 |

| ГОСТ 10180 | ||||

| 2.3 | Определение температуры бетонной смеси | 1 испытание | 50 | |

| 2.4 | Подвижность бетонной смеси | ГОСТ 10181-2000 | 1 испытание | 300 |

Испытание бетона на прочность в лаборатории «Техлабконтроль» позволит Вам быть уверенными в объективности прочностных характеристик бетона и сдаче объекта Заказчику. Нашим Заказчикам мы гарантируем профессиональное проведение испытаний в Москве и московской области. Все испытания проводятся строго с соблюдением положений ГОСТ и прочих руководящих документов.

Наша лаборатория обладает многолетним опытом проведения лабораторных испытаний бетона, оснащена высокоточным современным оборудованием. Это позволяет получать максимально информативные, достоверные и объективные данные. Исследования могут проводиться как на строительном объекте, так и в лаборатории испытания бетона. Мы проводим испытание образцов бетона в комплексе или делаем тесты на отдельные параметры.

Цели и задачи:

Наша лаборатория проводит испытания бетона на прочность с целью определения оптимального состава бетона и его прочностных характеристик для соответствия высоким эксплуатационным параметрам.

Основные характеристики железобетонной смеси определяются в любом строительном процессе с активным применением бетонных компонентов. Главная задача исследования – проверка показателей застывшего раствора, прочность бетона — один из ключевых показателей. Испытание контрольных образцов бетона или готовой монолитной конструкции обеспечивает необходимую эксплуатационную безопасность.

Когда необходимы испытания бетона:

- при проверках качества материала и строительных работ на соответствие проектным и нормативным документам;

- в случае подозрений на наличие внутренних дефектов железобетонной конструкции;

- перед работами по поднятию пола в технических и подвальных помещениях;

- при проникновении воды и нарушении герметичности подвальных помещений;

- при появлении внешних повреждений и трещин в монолитной конструкции;

- при необходимости оценки характеристик бетонной конструкции перед покупкой объекта;

- перед началом работ по капитальной перепланировке и реконструкции здания.

Своевременное проведение испытании и принятие мер по предотвращению и ремонту конструкций позволит предотвратить возможное разрушение конструкции. Вынесение решения о проведении ремонта в дальнейшем будет способствовать снижению затрат на устранение серьезных повреждений. Мы также занимаемся ремонтом железобетонных конструкций. Дополнительную информацию можно получить позвоним нам по указанному на сайте номеру телефона.

Проведение испытаний.

Контроль прочности бетона является важнейшим параметром при проведении испытаний. Для этого в лабораториях проводят испытание кубиков или кернов бетона, выбуренных из конструкции. Образцы берутся из партии смеси в промежуточном и проектном возрасте (28 суток). У кубов размеры ребра составляют 100, 150, 200 или 300 мм. У цилиндров диаметр составляет 100, 150, 200, 300 мм, а высота равна двум диаметрам.

Для изготовления образцов используются специальные металлические формы с ячейками, имеющими внутреннее ребро размером 100 мм. При изготовлении образцов предусмотрены нормируемые размеры. Изготовление проводят следующим образом:

- Отбирают пробу смеси из середины замеса (при использовании бетононасоса – в 3 приема за 10 минут с перемешиванием перед укладкой).

- Укладывают и уплотняют смесь не позже чем через 20 мин после отбора и не выше 100 мм высоты слоя. При осадке конуса больше 10 см укладка производ

vest-beton.ru

испытание прочности бетона методом упругого отскока

Соответствие марки и класса бетона

Прочность бетона на сжатии – это основной показатель, который характеризует бетон.

Существуют две системы выражения данного показателя:

Прочность бетона на сжатии — это основной показатель, который характеризует бетон. Именно на него ориентируется неразрушающий контроль прочности бетона в монолитных конструкциях. Существуют две системы выражения данного показателя:

- Класс бетона, B — это так называемая кубиковая прочность (т. е. сжимаемый образец в форме куба), показывающая выдерживаемое давление в МПа. Доля вероятности разрушения во время испытания бетона на прочность не превышает 5 единиц из 100 испытуемых образцов. Обозначается латинской буквой B и числом, показывающим прочность в МПа. Согласно СНиП 2.03.01–84 «Бетонные и железобетонные конструкции».

- Марка бетона, M — это предел прочности бетона на сжатие, кгс/см². Обозначается латинской буквой М и числами от 50 до 1000. Максимальное отклонение, которое допускает контроль и оценка прочности бетона по ГОСТ 26633–91 «Бетоны тяжелые и мелкозернистые, — 13,5%.

Марка бетона и класс определяются спустя 28 дней со дня заливки, при нормальных условиях, или расчет ведется с учетом коэффициента (через 7–14 суток материал приобретает 60–80% марочной прочности, через 28 суток примерно 100%, через 90 суток —130%.). Ультразвуковой метод неразрушающего контроля бетона проводят, как правило, в промежуточном и проектном возрасте железобетонной конструкции.

На прочность бетона влияет ряд факторов: активность цемента, содержание цемента, отношение воды к цементу по массе, качество заполнителей, качество перемешивания и степень уплотнения, возраст и условия твердения бетона, повторное вибрирование. На скорость твердения бетона большое влияние оказывает температура и влажность среды. Условно-нормальной считается среда с температурой 15–20°С и влажностью воздуха 90–100%. С повышением содержания цемента в бетоне его прочность растет до определенного предела. Затем она растет незначительно, другие же свойства бетона ухудшаются: увеличивается усадка, ползучесть. Поэтому не рекомендуется вводить на 1 м³ бетона более 600 кг цемента.

Соответствие марки бетона (М) классу (В) и прочности на сжатие

Марка бетона, М | Класс бетона, B | Прочность, МПа | Прочность, кг/см2 |

М50 | 3,5 | 4,5 | 45,8 |

М75 | 5 | 6,42 | 65,5 |

М100 | 7,5 | 9,63 | 98,1 |

— | 10 | 12,84 | 130,9 |

М150 | 12,5 | 16,05 | 163,7 |

М200 | 15 | 19,26 | 196,4 |

М250 | 20 | 25,69 | 261,8 |

М300 | 22,5 | 28,9 | 294,6 |

— | 25 | 32,11 | 327,3 |

М350 | 27,5 | 35,32 | 360 |

М400 | 30 | 38,35 | 392,8 |

М450 | 35 | 44,95 | 458,2 |

М500 | 40 | 51,37 | 523,7 |

М600 | 45 | 57,8 | 589,2 |

М700 | 50 | 64,2 | 654,6 |

М750 | 55 | 71,64 | 720,1 |

М800 | 60 | 77,06 | 785,5 |

Метод отрыва со скалыванием занимает в ряду неразрушающих методов определения прочности бетона особое место. Считаясь неразрушающим методом, метод отрыва со скалыванием по своей сущности является разрушающим методом, так как прочность бетона оценивается по усилию, необходимому для разрушения небольшого объема бетона, что позволяет наиболее точно оценить его фактическую прочность. Поэтому этот метод применяется не только для определения прочности бетона неизвестного состава, но и может служить для построения градуировочных зависимостей для других методов неразрушающего контроля. Этот метод применяется на тяжелые бетоны и конструкционные бетоны на легких заполнителях в монолитных и сборных бетонных и железобетонных изделиях, конструкциях и сооружениях и устанавливает метод испытания бетона и определения его прочности на сжатие путем местного разрушения бетона при вырыве из него специального анкерного устройства. Такой ультразвуковой метод контроля прочности бетона позволяет определить прочность на сжатие для бетонов в диапазоне прочностей от 5,0 до 100,0 МПа. При разработке стандарта использованы материалы ГОСТ 22690–88.

Одним из наиболее распространенных и эффективных способов неразрушающего контроля определения прочности бетона является измерение склерометром, или как его еще называют, молоток Шмидта.

| ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам | |

ГОСТ 18105-86 Бетоны. Правила контроля прочности | |

ГОСТ 22690-88 Бетоны. Определения прочности механическими методами неразрушающего контроля

ГОСТ 22690-2015 Бетоны.Определение прочности механическими методами неразрушающего контроля. |

Методы определения прочности бетона: используемое оборудование

С помощью представленных ниже приборов можно проводить испытания бетона неразрушающим методом. Это позволяет точнее прогнозировать физические характеристики готовых железобетонных конструкций, а значит — минимизировать убытки строительной организации и оградить заказчика работ от всевозможных неприятностей.

Помимо прочего, такой контроль качества бетона допускает проведение проверок бетона, температура которого опустилась ниже 0ºС. Традиционные методы контроля качества бетона в лабораторных условиях таким удобством похвастать не могут: ранее приходилось брать образец и проверять его при комнатной температуре в лабораторных условиях. Интересно современное решение еще и тем, что подрядчики могут не прибегать к услугам профильных организаций на каждом этапе строительных работ. В свою очередь, специалисты могут самостоятельно приехать на объект и провести экспертизу качества бетона в соответствии с нормами ГОСТ. Оборудование достаточно компактно и мобильно, а подготовка результатов занимает минимум времени.

Используемое оборудование

Молоток Шмидта Original Schmidt type N

Испытание изделий из бетона посредством молотка Шмидта Original Schmidt – наиболее распространенная во всем мире методика измерения, не разрушающая бетон в соответствии с ГОСТ 22690-2015

Для каждого конкретного вида испытаний изделий из бетона компания Proceq предлагает соответствующую модель молотка.

Доступны модели молотков Шмидта для испытаний бетонных изделий типа Original Schmidt с различными энергиями удара для испытания материалов разнообразных типов и размеров.

Наши молотки типов N, NR, L и LR специально разработаны для оценки качества и прочности на сжатие бетонных изделий с диапазоном от 10 до 70 Н/мм2 (от 1 450 до 10 152 фунтов/кв. дюйм).

Модели со встроенными бумажными самописцами (LR и NR) способны автоматически регистрировать значения отскока на бумажной ленте.

Сертификат утверждения типа СИ Брошюра Молотки Шмидта

ПОС-50МГ4″Скол» предназначен для неразрушающего контроля прочности бетона методами скалывания ребра, отрыва со скалыванием и отрыва стальных дисков по ГОСТ 22690-2015.

Измерение прочности бетона с помощью такого оборудования допускается как на возводимых проектах, так и у готовых зданий. Прибор незаменим в строительной сфере, в работе коммунальных служб и реставрационных бюро, периодически проверяющих целостность зданий. Модель получила энергонезависимую память, в которой сохраняется двести последних результатов измерений. Они маркируются маркой бетона и точной датой проведения анализа, позволяя специалистам легко отслеживать динамику изменения ключевых показателей.

prometeylab.ru

Испытание и контроль прочности бетона

Полный и поэтапный процесс испытания и контроля бетона в лабораторных условиях (от подготовки формочек до обработки результатов).

Прочность на сжатие является одним из основных показателей качества бетона. Найти требуемое значение можно с использованием специальных приборов неразрушающего действия. Данный способ применим в условиях строительных площадок и объектов. Небольшие строительные организации применяют именно данный метод определения прочности. Организации, занимающиеся производством бетона, раствора и железобетонных изделий используют лабораторное оборудование.

Каким образом выполняется метод определения прочности бетона в лабораторных условиях производственных предприятий?

Подготовка к испытанию

Для испытания бетона на прочность используют заранее подготовленные образцы-кубы. Размеры сторон подбираются в зависимости от оснащения лаборатории и могут составлять 10 см, 15 см или 20 см. С небольшими образцами удобнее всего работать. Поэтому, работники лабораторий используют в основном образцы с габаритами 10х10 см.

Лаборант подготавливает формы для изготовления кубов. Стальные поверхности обрабатываются специальным смазывающим составом или обычной соляркой. Собранная конструкция не должна иметь зазоров, замки плотно закрыты.

Формование

Бетон для испытания берется из одного замеса, в трех разных точках. Лаборант может взять смесь из кузова автомобиля или из бетонорастворной мешалки. Подготовленная навеска хорошо перемешивается в однородную консистенцию и раскладывается по отсекам формы.

Укладка смеси производится небольшими порциями. Работник использует специальный стержень из арматуры для штыкования бетона. Данная процедура позволяет получить плотную структуру материала, освободить от воздушных пустот. Как правило, лаборатория оснащена компактной виброплощадкой. При помощи ее осуществляется качественное уплотнение смеси в формочках.

Твердение бетона

Формы с бетонной смесью оставляют на твердение, создавая нормальные условия для набора прочности. Под этим понятием подразумевается положительная температура воздуха 18-20 градусов, а также влажность 80-90 процентов. Твердение образцов-кубов осуществляется в лабораторных шкафах. Полки засыпаются опилками, которые периодически поливаются водой, чтобы создать повышенную влажность для кубиков.

Лаборант может распалубить образцы на следующий день, чтобы освободить формы для последующего использования. На кубы наносится маркировка с указанием класса бетона и даты формования. Испытуемые образцы хранятся в шкафу в течение 28 суток.

Испытание бетонных образцов

Через 28 дней лаборант достает кубы из шкафа и подготавливает их для последующего контроля прочности бетона. Образцы должны обветриться перед процессом испытания. За это время специалист производит замеры сторон, осуществляет взвешивание материала.

Испытание бетонных кубов методом сжатия производится на лабораторном прессе с гидравлическим приводом. Образец устанавливается строго по центру нижней плиты. Лаборант включает пресс и постепенно подает давление на оборудование.

Плита пресса начинает сдвигаться, оказывая сжимающее усилие на бетон. Как только образец начинает разрушаться, лаборант останавливает оборудование. Монитор указывает значение максимально разрушающей нагрузки.

Обработка полученных результатов

Все найденные значения фиксируются в лабораторном журнале. Работник производит серию испытаний из трех образцов одного замеса. При использовании математического расчета, находится среднее значение. По результатам испытания, присваивается класс бетона. Конечно, лабораторное тестирование бетонов эффективно, но этот процесс весьма трудоемкий. А самый быстрый и простой метод проверить бетон на прочность — это молотки Шмидта компании ПЕРГАМ. Хотите в этом убедиться? Приезжайте в нашу демонстрационную лабораторию в Москве и сами попробуйте любое наше оборудование в действии.

Статья подготовлена по материалам компании ОАО «Пергам-Инжиниринг» — pergam.ru

www.arteferro.ru