3.1. Инструменты и приспособления общего назначения / КонсультантПлюс

3.1. Инструменты и приспособления общего назначения

3.1.1. Инструменты и приспособления общего назначения отпускаются со склада в кладовую по установленным лимитам (нормам) отпуска инструментов. При этом возможно несколько вариантов организации учета инструментов и приспособлений в эксплуатации. Ниже приводятся два из этих вариантов.

3.1.2. Первый вариант организации учета предусматривает порядок, по которому операции по получению инструментов и приспособлений со склада, сдача кладовыми негодных, изношенных инструментов, возврат их на склад оформляются первичными документами.

Оформление операций по движению инструментов и приспособлений первичными документами осуществляется в следующем порядке:

получение кладовыми инструментов и приспособлений со склада — выпиской требований или лимитных карт;

возврат кладовыми инструментов и приспособлений на склад — составлением накладных или записями в лимитных картах;

сдача кладовыми негодных, изношенных инструментов и приспособлений в виде лома, утиля — накладными.

3.1.3. Второй вариант организации учета предусматривает порядок, по которому оформляются лишь операции по движению инструмента и приспособлений, приводящие к изменению запасов кладовых (метод постоянного запаса или обменного фонда).

При этом порядке кладовые обменивают на складе негодные, изношенные инструменты и приспособления на годные штука за штуку, что не приводит к изменению запасов инструментов в кладовых и поэтому не требует составления на обмен специального первичного документа. Указанный вариант рекомендуется для внедрения на предприятиях с хорошо организованной системой складского и инструментального хозяйства, а также надлежащей постановкой учета и контроля.

3.1.4. Выдача инструментов и приспособлений на рабочие места в длительное пользование производится кладовой в соответствии с технологическими картами. Первоначальная выдача инструмента производится на основании требования мастера и оформляется в лицевых карточках, открываемых в одном экземпляре на каждое рабочее место, каждого наладчика или рабочего — получателя инструмента.

Последующие выдачи из кладовой годного инструмента взамен нормально изношенного штука на штуку документами не оформляются. Взамен негодного инструмента годный выдается только при предъявлении акта выбытия.

3.1.5. При выдаче инструментов в кратковременное пользование следует применять марочные системы выдачи инструмента.

При марочных системах инструмент выдается рабочим на основании инструментальных марок без регистрации в каких-либо документах. Инструментальные марки изготавливаются металлическими, при этом на каждой марке, как правило, выбивается номер цеха, номер кладовой, а также табельный номер рабочего или порядковый номер марки. На каждый табельный номер рабочего заготавливается необходимое количество инструментальных марок.

Заготовленные инструментальные марки выдаются кладовой по требованиям, подписанным мастером, работникам под расписку в специальной книге (лицевых карточках) при их поступлении на работу в цех. На каждую инструментальную марку кладовая выдает только один предмет.

На каждую инструментальную марку кладовая выдает только один предмет.

При одномарочной системе работники получают в работу инструмент следующим образом: работник предъявляет в кладовую столько инструментальных марок, сколько позиций инструмента ему нужно получить. Выдавая работнику инструменты, кладовщик помещает инструментальные марки с табельным номером рабочего в ячейки стеллажа, в которых хранились выданные позиции инструмента. Сдав инструменты после их использования в кладовую, работник получает обратно свои инструментальные марки.

При двухмарочной системе выдачи инструментов работникам в кратковременное пользование применяется два вида марок: марки с табельным номером рабочего, которые предназначены для того, чтобы устанавливать, кому из работников были выданы инструменты во временное пользование, и марки с номенклатурным номером инструмента, используемые для определения, какие инструменты выданы работникам. Инструментальные марки с табельным номером работника до получения инструмента из кладовой находятся у работника, а после получения инструмента марки передаются в кладовую.

Инструментальные марки с номенклатурным номером до выдачи инструмента хранятся в соответствующей ячейке стеллажа, а после выдачи инструмента помещаются на соответствующее контрольное устройство.

3.1.6. Наряду с инструментальными номенклатурными марками, при необходимости, могут применяться и специальные инструментальные жетоны, которые в дополнение к маркам предназначены для сигнализации, по каким инструментам запас достиг минимального предела. Эти сигнальные жетоны хранятся при соответствующей ячейке стеллажа. Могут применяться также и жетоны иной конфигурации для определения, когда (в какую смену) были выданы работнику конкретные инструменты. Эти жетоны хранятся до выдачи инструмента работнику у кладовщика, а после выдачи инструмента — помещаются на соответствующее контрольное устройство.

3.1.7. При сдаче инструмента в проверку (ремонт) кладовая составляет квитанцию в двух экземплярах. Инструменты с первым экземпляром квитанции передаются в лабораторию (ремонтную мастерскую) под расписку на втором экземпляре, который остается в кладовой и служит основанием для обратного получения инструмента из лаборатории (ремонтной мастерской) после проверки (ремонта).

3.1.8. Для получения в пользование инструментов и приспособлений, отнесенных к дефицитным в соответствии с перечнем, утвержденным руководителем предприятия, в кладовую предъявляется также требование, подписанное лицом, которому предоставлено на это право. На требовании отбирается расписка работника в получении инструмента. При сдаче инструмента в кладовую возвращается также и требование.

3.1.9. Сортовой количественный учет инструментов и приспособлений в кладовой осуществляется по аналогии с порядком учета материалов на складах, установленным Основными положениями по учету материалов на предприятиях и стройках или отраслевыми инструкциями министерств и ведомств.

3.1.10. На основе данных учета инструментов и приспособлений кладовые обязаны своевременно сообщать соответствующему подразделению предприятия от отклонениях фактического их остатка от установленной нормы запаса, а также об инструментах и приспособлениях, находящихся длительное время без движения.

Инструменты и приспособления

Основным, главным инструментом лесоруба и плотника, да вообще-то каждого крестьянина и рабочего-горожанина был топор. Он претерпевал со временем изменения в формах размерах.

Он претерпевал со временем изменения в формах размерах.

Старые топоры (металлическая главная часть) были невелики: узкое (по длине) лезвие, почти прямые (без вогнутостей) боковые плоскости, небольшое, почти круглое отверстие для рукояти (топорища). Топорище делалось прямым, почти круглым в сечении, с небольшим постепенным утолщением к внешнему концу, длинным (примерно до пояса, если топор поставить на землю). Подобный топор реконструировал и изготовил архитектор-реставратор и одновременно плотник А.В. Попов. Насколько это близко к подлиннику — не берусь судить. Но работать им очень удобно: «Современные, как говориться, ему в подметки не годятся». Коэффициент отдачи заметно выше, нежели у современного. Человек менее устает, поскольку работает, не «изгибаясь в три погибели». Разумеется, такой топор, вернее топор с таким топорищем для других не плотницких работ непригоден.

Мои славословия длинному топорищу основаны на топорах Попова, которые приходилось видеть и держать в руках. Но у меня нет каких-либо научных подтверждений истинности этого. На изображениях XV-XVII вв. (миниатюры, иногда иконы) топорища у топоров сравнительно короткие, примерно такие же, что и теперь.Следующий инструмент — пила. Изобретена давно, что подтверждается находками Новгородской археологической экспедиции. Но это короткие режущие инструменты, годные лишь для столярных работ. Когда же появились инструменты, близкие к современным, — сказать затрудняюсь. Есть, например, документальные свидетельства о том, что при строительстве Валдайского Иверского монастыря бревна на доски пилами «ростирали». Это вторая половина XVII в. Значит двуручные поперечные появились гораздо раньше.

Но у меня нет каких-либо научных подтверждений истинности этого. На изображениях XV-XVII вв. (миниатюры, иногда иконы) топорища у топоров сравнительно короткие, примерно такие же, что и теперь.Следующий инструмент — пила. Изобретена давно, что подтверждается находками Новгородской археологической экспедиции. Но это короткие режущие инструменты, годные лишь для столярных работ. Когда же появились инструменты, близкие к современным, — сказать затрудняюсь. Есть, например, документальные свидетельства о том, что при строительстве Валдайского Иверского монастыря бревна на доски пилами «ростирали». Это вторая половина XVII в. Значит двуручные поперечные появились гораздо раньше.

Строительство же Иверского монастыря можно считать государственным мероприятием, поскольку инициатива принадлежала патриарху Никону, практически заменявшему царя в отсутствии его по военной надобности. В широких же масштабах, даже в конце XVIII столетия, доски получали путем раскалывания, несмотря на запрещающие указы Екатерины II и штрафы, правда, незначительные. Причем способ этот вряд ли был медленнее.

Причем способ этот вряд ли был медленнее.

Итак, пилы были поперечные одноручные (для одного человека), называемые ножовками, двуручные (для двух работающих совместно) и продольные всегда двуручные.Близким к топорам стоит тесло, предназначавшееся для вырубки желобов, например, потоков к кровлям. Изобретение старое. У тесла основа стоит поперек топорища, слегка изогнута. Изогнуто также и лезвие.

Скобель. Обязательно двуручный. Бывает двух видов: с прямым лезвием и с изогнутым. С помощью первого начисто отделывали (отскабливали) протесанные стены и многие другие части и детали.

Второй служил для зачистки вогнутых элементов.

Черта. Небольшой инструмент, с помощью которого подчерчивались два элемента (прежде всего бревна) для точной подгонки друг к другу. Один элемент, уже обработанный, служил основой, и на него опирали черту. На втором процарапывали бороздку, проводя инструмент по всей длине предметов.

Молоток служил для забивки гвоздей. Долото предназначалось для выдалбливания глухих и сквозных отверстий прямоугольной формы. Использовался иногда и рубанок для получения гладких поверхностей на деталях постройки. Но это преимущественно столярный, а не плотничий инструмент.

Отвес — тонкая бечевка с привязанным к ее концу грузом. Служил для выверки частей сооружения по вертикали. Мог использоваться как причалка, от которой отсчитывались необходимые расстояния по горизонтали и шнуром для отбивки прямой линии на доске, брусе и проч. В последнем случае бечевку натирали головней, обожженной ольховой или березовой палкой. Бечевку закрепляли по концам доски, предварительно туго натянув, поднимали в средней части и, разжав пальцы, резко опускали. Оставалась четкая черная линия, служившая ориентиром плотнику для оттески. Но этим пользовались в редких случаях. Для отбивки линий служил специальный шнур.

Иногда применялся угольник (в простонародии — наугольник) — большой прибор, предназначавшийся для получения или выверки прямого угла — угла в 90°. Изготовлялся самими мастерами по принципу построения египетского треугольника. Суть его в соотношении трех частей: 3 : 4 : 5. При этом стороны 3 и 4 образовывали прямой угол. Этот прием плотникам был известен очень давно.

Изготовлялся самими мастерами по принципу построения египетского треугольника. Суть его в соотношении трех частей: 3 : 4 : 5. При этом стороны 3 и 4 образовывали прямой угол. Этот прием плотникам был известен очень давно.

Для промеров ранее использовалась мерная рейка, равная одной сажени (213 см). На нее наносились деления, равные 3 аршинам (71 см) и вершкам (4,4 см).

Редко, но использовались драч и клинья.

Драч — широкий, длинный (до 20-30 см) и толстый нож с насаженной на его одном конце под углом длинной рукоятью. Служил для откалывания от бревна драниц, — не обработанных начисто досок.

Тому же служил и деревянный чаще сухой березовый клин. Его обычно вытесывали на месте, на строительной площадке или в лесу.

Это почти все основное, что представлялось мне необходимым изложить на заданную тему.

Слесарный инструмент, приспособления и станки

К слесарным инструментам относятся: зубило, крейцмейсель, канавочник, пробойник, слесарные молотки, выколотки, кернер, напильники, надфили, плоские гаечные ключи, ключ универсальный гаечный, торцевой, накладной, рычажный для труб, крюковый для труб, цепной трубный, разного рода щипцы, плоскогубцы, круглозубцы, дрели ручные и верстачные, сверла, развертки, метчики слесарные, плашки, слесарные ручные тиски, отвертки, струбцины, захваты, плита для гибки труб, труборез, ручные ножницы для жести, оправка с клинком для разрезания материала, воротки и оправки для плашек, шаберы и инструменты для наведения декоративного рисунка, плита для притирки и притиры, паяльники, паяльная лампа, пневматический молоток, съемник для подшипников, плита для разметки, разметочный инструмент и винтовые хомуты.

К основным станкам, вспомогательному оборудованию и приспособлениям, применяемым при слесарных работах, относятся: токарные, фрезерные, строгальные, сверлильные, шлифовальные станки, винтовой пресс, кузнечный горн с наковальней и комплектом кузнечного инструмента, оборудование и инструмент для пайки, механической клепки и термической обработки, ручная таль, тиски настольные, тара для готовых изделий, деталей и отходов, а также материалы для чистки.

Вспомогательным слесарным инструментом и вспомогательными материалами являются: ручная щетка, металлическая щетка для очистки напильников, инструмент для разметки, материалы для чистки, мел, накладки на щеки тисков, колодки деревянные, масла и смазки, маркеры стальные – цифровые и буквенные, рашпиль для древесины, монтерский нож, деревянный молоток, резиновый молоток, наждачное полотно, кисти, ложка для растапливания олова, тигель для растапливания легкоплавких сплавов цветных металлов, лента масляная и изоляционная, сурик, краски.

Слесарные верстаки могут быть разной конструкции, одно и двухместные, постоянные и передвижные. Они могут быть выполнены из древесины или металла; изготавливают также комбинированные верстаки – из древесины и металла.

Плита слесарного верстака всегда изготавливается из твердой древесины. В нижней части стола (под плитой) находится выдвижной ящик для инструмента. В зависимости от конструкции стола с правой (или левой) стороны ящика располагается шкафчик с полочками.

Одноместный слесарный верстак имеет обычно следующие размеры: длина 1200 мм, ширина 800 мм, высота 800–900 мм.

Верстаки многоместные устанавливаются на больших слесарных участках или в слесарных цехах. Длина двухместного стола составляет 3000–3200 мм. Расстояние между осями тисков на двух– или многоместных верстаках составляет 1250–1500 мм.

Если слесарный участок не имеет естественного верхнего освещения, слесарный верстак должен быть установлен вблизи окон таким образом, чтобы естественное освещение (через окна) падало прямо или под углом с левой стороны от рабочего места.

Инструменты, приспособления, оборудование и материалы для ремонтных работ

При проведении ремонтных работ в основном используют те же инструменты, что и при монтаже санитарно-технических систем: ключи рычажные и накидные трубные, разводные (рисунок ниже), гаечные, молотки, ножовки, зубила, отвертки, шлямбуры, бородки, клуппы, плашки и др. В таблице ниже приведен перечень основных инструментов, применяемых при ремонте сантехнического оборудования.

Ключи для ремонта санитарно-технических систем

а — рычажный; б — накидной; в — разводной с мягкими губками

Основные инструменты для выполнения ремонтных работ сантехнического оборудования

Наименование | Нормативный документ | Количество, шт. |

Слесарный стальной молоток | ГОСТ 2310-77* | 8 |

Кузнечная остроносая кувалда массой 3 кг | ГОСТ 11402-75 | 3 |

Ножовочная ручная рамка с набором полотен | ГОСТ 17270-71 | 8 |

Ключи: | ||

гаечные двусторонние с открытым зевом (комплект) | ГОСТ 2839-80* | 2 |

гаечные разводные (комплект) | ГОСТ 7275-75 | 2 |

радиаторные ниппельные типа К-1 | ГОСТ 12801-92 | 8 |

гаечные торцовые (комплект) | ГОСТ 25787-83 | 2 |

трубные рычажные (комплект) | ГОСТ 18981-73 | 2 |

трубные накидные (комплект) с мягкими губками | ГОСТ 19733-74 | 2 |

Малогабаритный труборез ЭЗМА | ТУ 26-1224-77 | 3 |

Слесарно-монтажная отвертка | ГОСТ 17199-88 | 14 |

Слесарное зубило 20×60 | ГОСТ 7211-86 | 14 |

Слесарная бородка с конической частью диаметром 4 и 8 мм | ГОСТ 7214—72*Е | 14 |

Твердосплавный шлямбур типа ШТ (комплект) | ТУ 22-3240-75 | 2 |

Ручной секторный трубогиб | ТУ 36-1263-72 | 2 |

Плоский тупоносый напильник длиной 300 мм | ГОСТ 1465-80* | 40 |

Полукруглый, круглый напильник (комплект) | ГОСТ 1465-80* | 6 |

Напильник трехгранный, ромбический | ГОСТ 6476-80* | 14 |

Стальная конопатка типа К-40 | — | 8 |

Чеканка № 2 ИР-318 | — | 8 |

Скарпель типа 2—3 | ТУ 22-2781-73 | 8 |

Трубная клуппа | — | 4 |

Плашка резьбовая к клуппам | — | 8 |

Сверла: | ||

спиральное (комплект) | ГОСТ 2034-80Е | 100 |

спиральное с твердосплавными пластинами | ГОСТ 5756-81Е | 100 |

Стальная прямоугольная щетка | ТУ 494-01-104-76 | 8 |

Комбинированные плоскогубцы 200 (пассатижи) | ГОСТ 17439-72* Е | 8 |

Круглогубцы (типоразмеры 140,180) | ГОСТ 7283-93 | 4 |

Ножницы ручные для резки металла типа 1 | ГОСТ 7210-75 | 8 |

Пробойник (просечка) | ГОСТ 11414-75 | 8 |

Гибкий вал для прочистки канализации длиной, м: | ||

5 | — | 8 |

25 | — | 8 |

50 | — | 2 |

Вантуз | ТУ 38 106432-82 | 8 |

Метчик для трубной цилиндрической резьбы | ГОСТ 19090-93 | 30 |

Кусачки | ГОСТ 5547-93 | 4 |

Штангенциркуль типа 1-ИП-1У-250 | ГОСТ 166-80 | 2 |

Линейка измерительная | ГОСТ 427-75 | 8 |

Ремонтные работы имеют небольшой объем, разбросаны территориально, очень разнообразны и проводятся в стесненных условиях. Поэтому инструменты монтажника внутренних санитарно-технических систем должны быть компактными, легкими, универсальными. Удобно использовать набор инструментов в мягкой сумке или металлическом раздвижном ящике. При ремонте систем используют электрифицированный инструмент.

Поэтому инструменты монтажника внутренних санитарно-технических систем должны быть компактными, легкими, универсальными. Удобно использовать набор инструментов в мягкой сумке или металлическом раздвижном ящике. При ремонте систем используют электрифицированный инструмент.

При ремонте пластмассовых труб, менее прочных, чем металлические, применяют трубные и разводные ключи с резиновыми губками на их щечках. Резьбовые соединения пластмассовых труб разбирают и собирают с помощью ключей для отворачивания муфт, накидных гаек, гибких подводок (рисунок ниже, а, б), гидрозатворов (сифонов) (рисунок ниже, в, г), выпусков (рисунок ниже, д). При монтаже труб используют специальные приспособления для захвата труб (рисунок ниже, е, ж).

Пластмассовые трубы разрезают ножовкой по металлу или столярной ножовкой с мелким зубом. Для обеспечения перпендикулярности реза применяют шаблоны в виде деревянного лотка с прорезью (рисунок ниже, з). При гибке или формировании буртов, раструбов трубы нагревают в ваннах, заполненных глицерином или минеральным маслом. Для нагрева можно использовать также паяльную лампу с насадком (рисунок ниже, и), который создает струю горячего воздуха. На кожухе 5, закрепленном на горелке 9, размещены два боковых окна 7 с подвижным шибером 6, которым регулируют объем подсасываемого воздуха и, следовательно, его температуру. Насадок закреплен на корпусе горелки 9 хомутом и с подкосом 12 и опирается на стойку 8.

Для нагрева можно использовать также паяльную лампу с насадком (рисунок ниже, и), который создает струю горячего воздуха. На кожухе 5, закрепленном на горелке 9, размещены два боковых окна 7 с подвижным шибером 6, которым регулируют объем подсасываемого воздуха и, следовательно, его температуру. Насадок закреплен на корпусе горелки 9 хомутом и с подкосом 12 и опирается на стойку 8.

При проведении ремонта пластмассовых труб используют ручные инструменты: шило, шабер, напильники, отвертку, нож, ножовку, молоток.

Инструмент для ремонта пластмассовых труб

а, б — ключи для монтажа гибких подводок; в, г — ключи для разборки соответственно бутылочных и напольных сифонов; д — ключ для монтажа выпусков; е,ж — приспособления для захвата и монтажа канализационных труб; з — шаблон для резки труб; и — паяльная лампа; 1 — головка; 2 — захват; 3 — звено; 4 — палец; 5 — кожух; 6 — шибер; 7 — окно; 8 — стойка; 9 — горелка; 10 — корпус; 11 — хомут; 12 — подкос

| Наименование инструментов и приспособлений | Тип | Техническая характеристика | Примечание | |

| 1 | 2 | 3 | 4 | |

| Тележка двухколесная | Ручная | Масса 21 кг | Для транспортировки ГКЛ и ГВЛ по этажу | |

| Приспособление для переноски ГКЛ и ГВЛ | Инвентарное | — | То же | |

| Подъемник рамочный | Телескопический | — | Для подъема и поддержки ГКЛ или ГВЛ при монтаже | |

| Дрель- перфоратор | Электрическая | Мощность 750 Вт | Для высверливания отверстий | |

| Шуруповерт | Электрический | Масса 1,46 кг, 4000 об. | Для ввинчивания самонарезающих винтов | |

| Ножницы | Электрические | Масса 1,395 | Для резки профиля | |

| Ножницы | Инвентарные | — | То же | |

| Метростат 300 с насадкой | Инвентарный | Масса 2,6 кг, длина 3 м | Измерительное и монтажное приспособление | |

| Уровень | Гидравлический | — | Для разметки горизонтальных положений элементов конструкций | |

| Метр | Складной | — | Для раскроя ГКЛ и ГВЛ | |

| Шнуроотбойное приспособление | — | Длина 15 м | Для нанесения разметочных линий на плоские поверхности | |

| Нивелир | Лазерный или обычный | — | Для разметки проектного положения конструкций | |

| Набор фрез | — | Масса 0,15-0,33 га- | Для электророзеток диаметром 60—120 мм | |

| Нож | Складной | Масса 0,19 кг | Для резки и обработки ГКЛ и ГВЛ | |

| Нож с выдвижным лезвием | — | Масса 0,18 кг | Для резки и обработки ГКЛ и ГВЛ | |

| Резак малый | — | Масса 0,3 кг | Для резки полос шириной до 1 20 мм | |

| Резак большой | — | Масса 4,0 кг | Для резки полос шириной до 630 мм | |

| Ножовка с каленым зубом и углом наклона 45° | Инвентарная | — | Для резки ГКЛ и ГВЛ | |

| Рулетка 5 м | — | — | Для разметки и раскроя | |

| Рубанок кромочный 22,5° | Инвентарный | Масса 0,25 кг | Для снятия торцевой и продольной фасок | |

| Рубанок кромочный 45° | — | Масса 0,92 кг | То же | |

| Рубанок обдирочный | Инвентарный | Масса 0,54 кг | Для выравнивания обрезанных кромок, доводки до требуемых размеров | |

| Пилка | Узкая | Масса 0, 1 кг | Для устройства отверстий прямоугольной формы или сложной конфигурации | |

| Пилка | Прокалывающая | Масса 0,1 кг | Для устройства отверстий диаметром до 50 мм | |

| Просекатель | Инвентарный | Масса 0,98 кг | Для соединения профилей | |

| Приспособление для установки угловых профилей с киянкой | Инвентарное | Масса 1,8 кг | Для крепления угловых I профилей | |

| Миксер | Инвентарный | Масса 0,41 кг | Для приготовления шпаклевочной смеси | |

| Короб для шпаклевочной смеси | — | Масса 0,43 кг | То же | |

| Мастерок для приготовления | — | Масса 0,175 кг, ширина 8 см | — | |

| смесей | ||||

| Шпатель с отверткой | Инвентарный | Масса 0,12 кг | Для шпаклевания стыков, углублений от винтов и дополнительной затяжки последних | |

| Шпатель шириной: | Широкий | Масса: | Для нанесения накрывочных слоев шпаклевки | |

| 20см | 0,2 кг | |||

| 25см, | 0,22 кг | |||

| 30см | 0,26 кг | |||

| Шпатель для внутренних углов | Инвентарный | Масса 0,185 кг | Для шпаклевания внутренних углов | |

| Шпатель для внешних углов | — | Масса 0,21 кг | Для шпаклевания внешних углов | |

| Шпатель | Гибкий | Масса 0,225 кг | Для шпаклевания швов | |

| Приспособление шлифовальное | Ручное | Масса 0,4 кг | Для шлифования зашпаклеванных поверхностей ГКЛ и ГВЛ | |

| Сетка съемная к ручному шлифовальному приспособлению | Инвентарная | Масса 0,03 кг | Для шлифования поверхностей |

462 — Приспособления и инструмент

При обработке заготовок на станках иногда возникают периодические колебательные движения (вибрации) элементов системы СПИД станок — приспособление — инструмент — деталь. В этих условиях процесс резания теряет устойчивость,

[c.273]

В этих условиях процесс резания теряет устойчивость,

[c.273]Оборудование, приспособления, инструмент [c.7]

Оборудование, приспособления, инструменты [c.97]

Нужные приспособления, инструмент и материалы располагать так, чтобы обращение с ними не вызывало излишних движений рук или корпуса тела. [c.140]

Для предотвращения механических травм следить за правильным размещением приспособлений, инструмента и деталей при работе с проволокой держать ее ближе к концу, остерегаться внезапного перемещения конца проволоки. [c.141]

Содержание операций и переходов с указанием их номеров и буквенных обозначений установок, наименования оборудования, приспособлений, инструментов, режимов работы, норм времени и другие данные, необходимые для выполнения технологического процесса, указываются в технологической документации (см.

гл. IX).

[c.10]

гл. IX).

[c.10]Надо всегда помнить, что каждый переход от одной базы к -другой увеличивает накопление погрешностей установок (погрешностей положения обрабатываемой детали относительно станка, приспособления, инструмента). [c.38]

Деформации деталей станка, обрабатываемой детали и инструмента во время обработки под влиянием силы резания вследствие недостаточной жесткости их и упругой системы станок — приспособление — инструмент — деталь (СПИД), в частности деформация детали, возникающая при ее закреплении для обработки. [c.48]

Тепловые деформации происходят по причинам 1) нагрева теплом, выделяющимся при резании металла 2) нагрева теплом, образующимся при трении движущихся частей станка 3) непостоянства температуры помещения, вследствие чего происходят неравномерный нагрев или охлаждение системы станок — приспособление — инструмент — деталь. [c.61]

При обработке с охлаждением детали и инструмента смазывающе-охлаждающей жидкостью тепловые деформации всей системы станок — приспособление — инструмент — деталь значительно уменьшаются. [c.61]

[c.61]

Волнистость поверхности детали возникает при обработке вследствие вибрации технологической системы станок — приспособление — инструмент — деталь, неравномерности процесса резания, биения режущего инструмента и других причин. Часто волнистость возникает [c.82]

Вследствие высокой режущей способности рекомендуется широкое применение металлокерамических твердых сплавов и минералокерамических сплавов.. Для обработки стали применяют титановольфрамовые твердые сплавы. Так как повышение содержания титана повышает одновременно с режущей способностью хрупкость сплава, то при тяжелых условиях работы (обдирка с переменным припуском, наличие ударной нагрузки, недостаточная жесткость системы станок — приспособление — инструмент — деталь) применяют сплав с низким содержанием титана, а для отделочных работ — с высоким. В случае выкрашивания титановольфрамовых сплавов при обработке сталей возможно применение вольфрамовых сплавов.

[c. 134]

134]

Минералокерамические сплавы применяют для чистовой и полу-чистовой обработки без ударной нагрузки и при достаточно жесткой системе станок — приспособление — инструмент — деталь. [c.134]

Под типовой деталью подразумевают совокупность деталей, имеющих одинаковый план операции, осуществляемый в основном одинаковыми методами с использованием однородного оборудования, приспособлений, инструментов. [c.146]

Когда технологические процессы не разрабатывают подробно, а ограничиваются установлением порядка и перечня маршрутных операций (с указанием станков, приспособлений, инструмента и числа рабочих, необходимых для выполнения намеченных операций, а также времени на обработку, установленного путем сравнения по аналогии или приближенных подсчетов), составляют маршрутные карты (приложение 1). [c.158]

На точность обработки на многорезцовых полуавтоматах влияют, помимо общих, ряд дополнительных факторов, свойственных многорезцовому обтачиванию неточность размеров, определяющих взаимное расположение резцов по диаметру и длине ступеней обтачиваемого вала (или другой детали), неодинаковый износ резцов, меняющаяся величина отжатия в технологической упругой системе станок — приспособление — инструмент — деталь, что происходит по причине последовательного вступления в работу резцов, закрепленных в резцедержателях.

[c.186]

[c.186]При распределении и концентрации операций по позициям необходимо обеспечить синхронность работы по отдельным операциям, удобное обслуживание и наблюдение, требование жесткости системы станок — приспособление — инструмент — деталь, возможность полного удаления стружки. [c.457]

В картах сборочных работ для каждой стадии излагаются все факторы технологического процесса. Карты должны содержать а) наименование машины б) годовой выпуск машин в) число машин в серии г) разбивку всех работ по стадиям сборки д) наименование и описание операции и перехода для каждой стадии сборки е) указание, какие требуются приспособления, инструменты, принадлежности ж) такт сборки и время на выполнение отдельных операций 3) общее нормировочное время на всех рабочих, выполняющих данную операцию и) разряды квалификации рабочих к) конструктивные зазоры для сочленений деталей, которые должны быть выдержаны при сборке л) эскизы, иллюстрирующие сборочные операции, приспособления, способы закрепления троса или цепи для подъема и поворачивания изделия. [c.484]

[c.484]

Во избежание задержки сборки должна быть обеспечена регулярная и своевременная (до начала соответствующей операции) доставка к сборочным местам комплектов деталей и узлов, а также принадлежностей, приспособлений, инструментов и материалов. [c.489]

Затраты на выполнение одной операции слагаются из основной заработной платы производственных рабочих (сборщиков) за выполнение данной операции, отчислений на амортизацию оборудования, приспособлений, инструмента, отнесенных к одной операции, и цеховых накладных расходов, также отнесенных к одной операции. [c.519]

Принципиальная схема технологического процесса выражает состав и последовательность этапов (укрупненных операций) обработки и сборки изделия. Проектирование операций включает определение состава технологических переходов, планов или маршрутов обработки поверхностей последовательности выполнения переходов обработки разных поверхностей расчет технологических параметров (припусков, режимов резания, норм времени, погрешностей обработки и др. ). В проектирование технологического процесса входит также выбор заготовки, баз, оборудования, технологической оснастки (приспособлений, инструмента и др.).

[c.70]

). В проектирование технологического процесса входит также выбор заготовки, баз, оборудования, технологической оснастки (приспособлений, инструмента и др.).

[c.70]

Погрешности, возникающие вследствие деформации упругой технологической системы станок — приспособление — инструмент — заготовка. При обработке заготовок на металлорежущих станках технологическая система упруго деформируется под действием сил резания, сил зажима и ряда других факторов. Возникновение деформации объясняется наличием зазоров в стыковых соединениях частей станка, упругой деформацией отдельных его частей, деформацией приспособления, инструмента и детали. Упругие деформации технологической системы вызывают рассеяние размеров деталей в обрабатываемой партии, а также являются основной причиной возникновения волнистости. [c.57]

Система станок — приспособление — инструмент — заготовка образует замкнутую упругую систему тел. В процессе фрезерования возникает сила резания, которая действует через один элемент этой системы — инструмент на все остальные элементы системы. При обработке резанием интерес представляют деформации, вызывающие погрешности формы и размеров заготовок. Значение жесткости J дает отклонения составляющей силы резания Py, направленной по нормали к обрабатываемой поверхности, к смещению заготовки в том же направлении или инструмента в обратном направлении J = Ру у-

[c.63]

При обработке резанием интерес представляют деформации, вызывающие погрешности формы и размеров заготовок. Значение жесткости J дает отклонения составляющей силы резания Py, направленной по нормали к обрабатываемой поверхности, к смещению заготовки в том же направлении или инструмента в обратном направлении J = Ру у-

[c.63]

Как деформируется технологическая система станок—приспособление-инструмент—заготовка под действием сил резания [c.77]

Массовое производство создает условия, при которых конечные изделия собираются без подгонки совместно работающих деталей и узлов и выпускаются сразу с заданными свойствами. Для организации массового производства необходимы большие первоначальные затраты на изготовление специальных станков, приспособлений, инструмента. Однако массовое производство дает большой экономический эффект и создает благоприятные условия для частичной и полной автоматизации технологических процессов. [c.5]

Нанесение предельных отклонений размеров. Рассмотренные выще размеры деталей, наносимые на чертеже, называют номинальными. Номинальные размеры находят расчетами деталей (на прочность, жесткость и др.), а также назначают из конструктивных или технологических соображений. Однако действительные значения размеров деталей и изделий могут отличаться от номинальных вследствие неточности технологического оборудования, погрещностей и износа инструмента и приспособлений, силовой и температурной деформации системы станок — приспособление — инструмент — деталь, неоднородности физико-механических свойств материала и остаточных напряжений в деталях, а также из-за ощибок рабочего и других причин.

[c.282]

Рассмотренные выще размеры деталей, наносимые на чертеже, называют номинальными. Номинальные размеры находят расчетами деталей (на прочность, жесткость и др.), а также назначают из конструктивных или технологических соображений. Однако действительные значения размеров деталей и изделий могут отличаться от номинальных вследствие неточности технологического оборудования, погрещностей и износа инструмента и приспособлений, силовой и температурной деформации системы станок — приспособление — инструмент — деталь, неоднородности физико-механических свойств материала и остаточных напряжений в деталях, а также из-за ощибок рабочего и других причин.

[c.282]

Для создания теоретических основ технологии машиностроения большое значение имели работы Н. А. Бородачева по анализу качества и точности производства К. В. Вотинова, осуществившего обширные исследования жесткости технологической системы станок — приспособление — инструмент — заготовка и ее влияния на точность обработки А.

А. Зыкова и А. Б. Яхина, положивших начало научному анализу причин возникновения погрешностей при обработке. В 1959 г. вышла книга В. М, Кована Основы технологии машиностроения , обобщившая научные положения технологии машиностроения и методику технологических расчетов, относящиеся к различным отраслям машиностроения. Задачи экономии металла и повышения производительности труда при механической обработке теоретически обоснованы Г. А. Шаумяном.

[c.7]

А. Зыкова и А. Б. Яхина, положивших начало научному анализу причин возникновения погрешностей при обработке. В 1959 г. вышла книга В. М, Кована Основы технологии машиностроения , обобщившая научные положения технологии машиностроения и методику технологических расчетов, относящиеся к различным отраслям машиностроения. Задачи экономии металла и повышения производительности труда при механической обработке теоретически обоснованы Г. А. Шаумяном.

[c.7]В результате кодирования формируется описание всей входной информации в виде таблиц и текстов. Эта документация является справочной. Она непосредственно не используется в системе, а служит для проверки правильности кодирования как на начальной стадии, так и в процессе технологического проектирования. Объем закодированных сведений об одной детали зависит от ее сложности и составляет400. .. 5000 машинных слов. В справочнонормативную документацию входят чертежи элементов технологической оснастки, нормали, ГОСТы, документация на спроектированные ранее технологические процессы, приспособления, инструмент, штампы и т. д. Эта документация хранится на дискретных носителях информационно-поискового блока АС ТПП и образует архив данных.

[c.243]

д. Эта документация хранится на дискретных носителях информационно-поискового блока АС ТПП и образует архив данных.

[c.243]

На уровне 1-го ранга СПУ формируется информация с помощью соответствующих преобразователей о положении исполнительных opianoH, о состоянии системы механизмов и параметрах возмущений, действующих в системе, о правильном ходе рабочих процессов и возникающих неполадках и способах их устранения. Паиример, па металлорежущих станках по информационным каналам l-1 о ранга передается информация датчика обратной связи о положении ис11о. нительных органов датчиков, измеряющих температурные и силовые деформации, силовые параметры процесса резания, текущий износ инструмента, колебания в системе станок приспособление инструмент заготовка, колебания припуска на за отовке, колебания твердости материала. [c.478]

Инструменты и приспособления, применяемые при правке

Правильные плиты (рис. 2.31) изготавливают из серого чугуна с рабочими поверхностями 1,5×5,0; 2,0×2,0; 1,5×3,0; 2,0×4,0 м На таких плитах правят профильные заготовки и заготовки из листового и полосового материала, а также прутки из черного и цветного металла.

2.31) изготавливают из серого чугуна с рабочими поверхностями 1,5×5,0; 2,0×2,0; 1,5×3,0; 2,0×4,0 м На таких плитах правят профильные заготовки и заготовки из листового и полосового материала, а также прутки из черного и цветного металла.

Рихтовальные бабки (рис. 2.32) применяют, как правило, для правки и рихтовки заготовок из металлов высокой твердости или предварительно закаленных металлов. Рихтовальные бабки изготавливают из стальных заготовок диаметром 200… 250 мм, их рабочая часть имеет сферическую или цилиндрическую форму.

Молотки при правке применяют для приложения силового усилия в месте правки. В зависимости от физико-механических свойств обрабатываемой заготовки и ее толщины выбирают различные типы молотков. При правке заготовок из пруткового и полосового материала применяют молотки с квадратным и круглым бойком, изготовленные из стали У8А.

Для правки обработанных поверхностей применяются молотки с мягкими вставками из алюминия и его сплавов или из меди (рис. 2.33). Боек 2 крепится в корпусе 4 при помощи штифта 1, молоток насаживают на рукоятку 3 с соблюдением тех же требований, что и при насаживании на рукоятку молотков со стальными бойками.

2.33). Боек 2 крепится в корпусе 4 при помощи штифта 1, молоток насаживают на рукоятку 3 с соблюдением тех же требований, что и при насаживании на рукоятку молотков со стальными бойками.

Кувалды представляют собой молотки большой массы (2,0… 5,0 кг) и используются для правки круглого и профильного проката большого поперечного сечения в тех случаях, когда сила удара, наносимого обычным слесарным молотком, недостаточна дня выправления деформированной заготовки.

Киянки — это молотки, ударная часть которых выполнена из дерева твердых пород, ими правят листовой материал из металлов высокой пластичности. Характерная особенность правки киянками в том, что они практически не оставляют следов на выправляемой поверхности.

Гладилки металлические или деревянные (из твердых пород дерева: бук, дуб, самшит) предназначены для выправления (выглаживания) листового материала небольшой толщины (до 0,5 мм). Этот инструмент в процессе обработки, как правило, не оставляет следов в виде вмятин.

Разница между приспособлениями и приспособлениями

Приспособления для автоматизированных производственных процессов

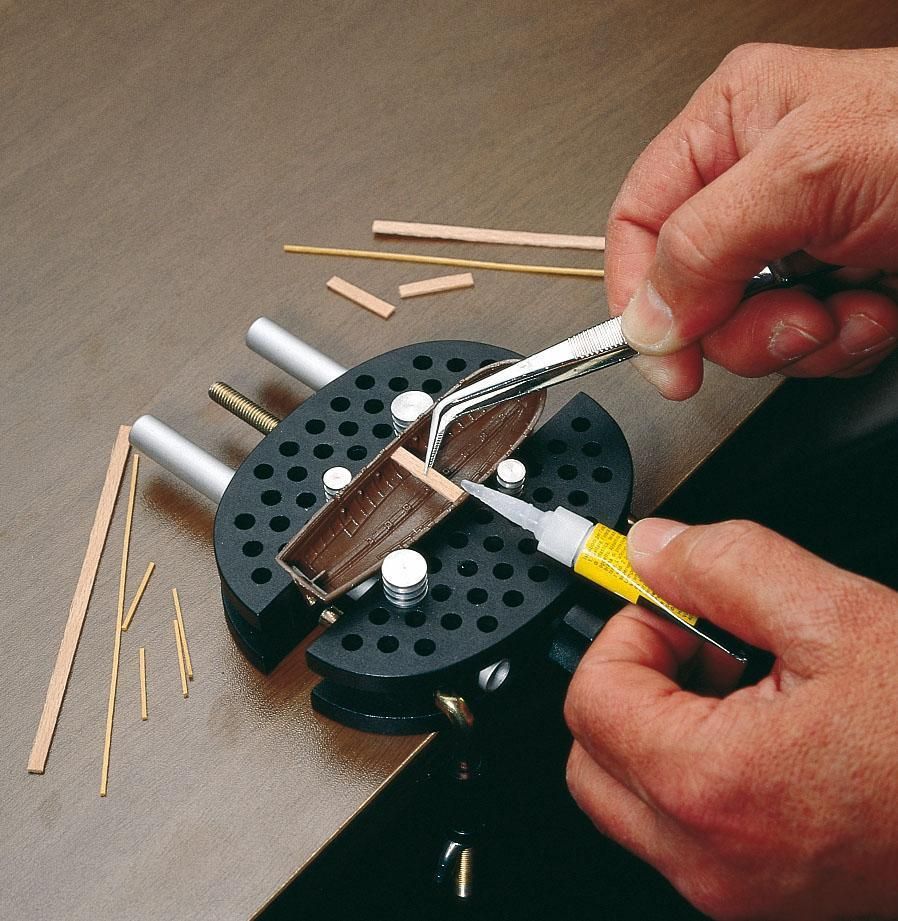

Чем приспособление отличается от приспособления? Вместо того, чтобы направлять производственный инструмент, приспособления удерживают заготовку в безопасном положении, ориентации или положении. Ярким примером, с которым были знакомы в Protolabs, является приспособление, в котором блок сырья зажимается внутри станка с ЧПУ. Тиски на вашем верстаке также являются приспособлением.

Приспособления — это важные производственные инструменты, обеспечивающие автоматизацию.Вам будет сложно найти автоматизированный производственный процесс, не связанный с приспособлениями. Например, сборочная линия для автомобилей невозможна без надежных приспособлений, которые фиксируют и направляют автомобили в процессе сварки и сборки. Их также можно использовать для удержания продукта на месте для оптического и лазерного сканирования для оценки качества изготовления. Прогуляйтесь по производственному предприятию, и вы обязательно наткнетесь на пару приспособлений.

Прогуляйтесь по производственному предприятию, и вы обязательно наткнетесь на пару приспособлений.

Сочетание приспособлений и приспособлений для повышения точности

Совместное использование приспособлений и приспособлений помогает достичь точности производства, необходимой для правильного функционирования продуктов.Взгляните на свои двери, шкафы и стеллажи. Отверстия для дверной ручки, защелки и петель требуют точного размещения или направления для сверления. То же самое и со шкафами с вырезами «ласточкин хвост» или с отверстиями для полок по бокам шкафа. Без приспособлений и приспособлений книги соскользнули бы с полок, ящики были бы непрочными, а двери не закрывались бы должным образом.

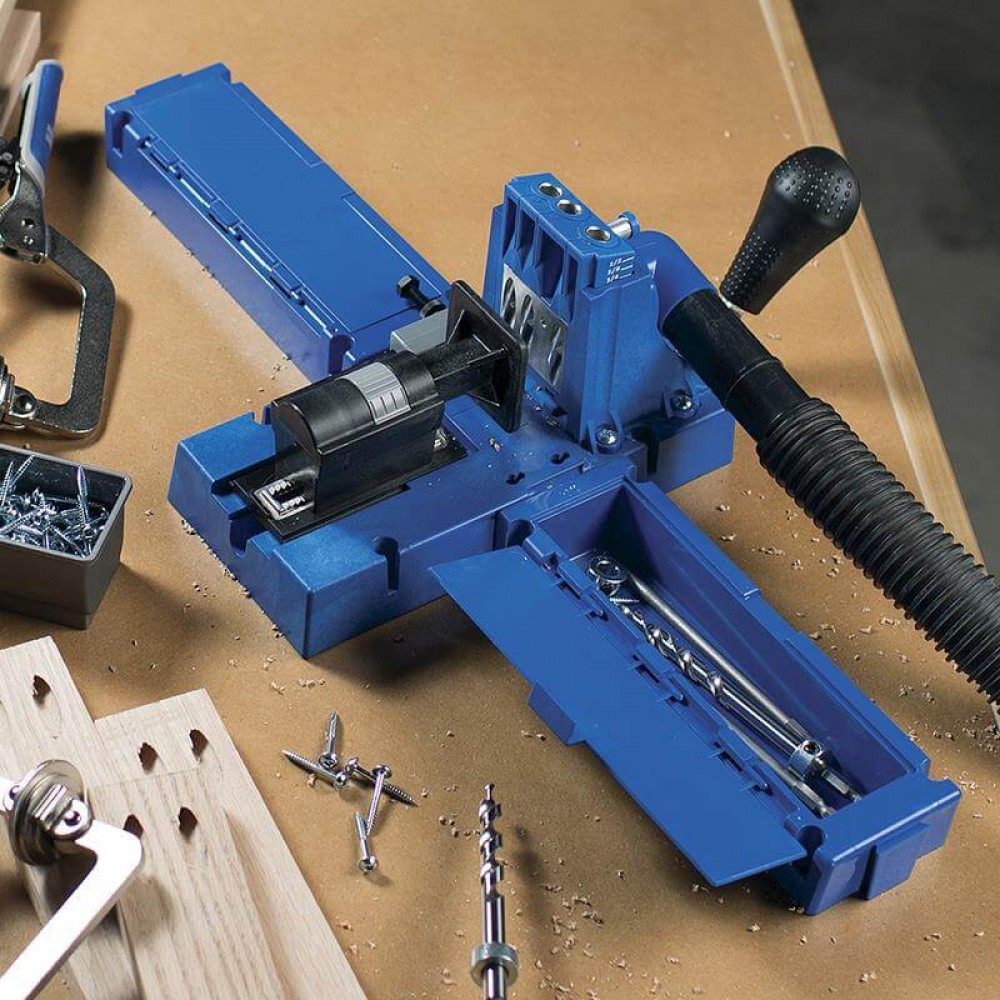

Как производить приспособления и приспособления

Обработка с ЧПУ — наиболее распространенный производственный процесс для изготовления кондукторов и приспособлений, поскольку объемы обычно невелики.В некоторых случаях 3D-печать является наиболее логичным процессом, когда обработка геометрической формы слишком сложна или требует больших затрат. Важно отметить, что не все приспособления и приспособления должны быть из металла. Для многих областей применения пластик снизит затраты и удовлетворит ваши требования к рабочим характеристикам.

Важно отметить, что не все приспособления и приспособления должны быть из металла. Для многих областей применения пластик снизит затраты и удовлетворит ваши требования к рабочим характеристикам.

Rapid Manufacturing не заменит ваши существующие станочные цеха, но при правильном использовании он может быть ценным инструментом для производства заготовок для приспособлений и приспособлений или менее ответственных деталей, не требующих высокой точности.Protolabs может поддерживать допуски ± 0,005 дюйма для обработки с ЧПУ.

Для небольшого количества деталей мы рекомендуем наши возможности обработки с ЧПУ для наиболее распространенных кондукторов или приспособлений. Если для вашей детали требуется более сложная геометрия, которую сложно обрабатывать, мы рекомендуем 3D-печать. В случае необходимости в больших объемах быстрое литье под давлением может производить от 25 до 10 000+ деталей из ряда термопластов инженерного класса.

Приспособления и приспособления: преимущества и различия

Благодаря быстрому развитию производственных технологий, потребительский подход с годами увеличился. Поэтому, чтобы удовлетворить более высокие требования, производители разработали инновационные методы производства высококачественной продукции гораздо быстрее.

Поэтому, чтобы удовлетворить более высокие требования, производители разработали инновационные методы производства высококачественной продукции гораздо быстрее.

В процессе производства были внедрены инновационные производственные концепции, такие как экономичная производственная система, сотовое производство, одноминутная замена штампов и анализ времени такта. Эти творческие подходы требуют наличия множества эффективных и дешевых инструментов и рабочих устройств.

Производственной компании необходимы простая стратегия рабочего позиционирования и устройства для правильной работы.Это для обеспечения:

- Несложность сборки и снижение себестоимости единицы продукции,

- Снижение себестоимости массового производства и

- Увеличьте свою рентабельность.

Отрасль прибегла к упрощению цепочки поставок, чтобы поддерживать низкий уровень запасов. Это привело к появлению более совершенных и экономичных удерживающих устройств, которые обеспечивают более высокое качество продукции, увеличивают пропускную способность и сокращают время выполнения заказа. Требование к производственным стандартным устройствам фиксации заготовок подготовило почву для двух конкретных терминов: Jigs и Fixtures .

Требование к производственным стандартным устройствам фиксации заготовок подготовило почву для двух конкретных терминов: Jigs и Fixtures .

Приспособление — это устройство, которое направляет инструмент, а приспособление — это инструмент, который надежно и надежно удерживает изделие на месте во время операций обработки.

Приспособления

Проще говоря, зажимное приспособление — это инструмент, который направляет обрабатывающий инструмент .

Распространенным типом приспособления является приспособление для сверления, которое направляет сверло для проделывания отверстий в желаемых местах.Использование кондукторов резко увеличивает производительность.

Светильники

Приспособление — это инструмент, который надежно удерживает заготовку на станине станка точно в желаемом месте . Приспособление также сокращает время загрузки, разгрузки и фиксации заготовки, что значительно сокращает непроизводительные часы.

Разница между приспособлением и приспособлением

«Джиг» и «Приспособление» часто называют синонимами друг друга, а иногда оба они используются вместе как приспособление для приспособления.Хотя в процессе массового производства используются и приспособление, и приспособление, функционально это совершенно разные инструменты.

Разберем основные отличия кондуктора от приспособления

.Приспособление | Крепление |

Шаблонное приспособление для управления и направления обрабатывающего инструмента | Приспособление удерживает и поддерживает деталь точно для операций обработки |

Jig обеспечивает точность, повторяемость и взаимозаменяемость | Приспособление обеспечивает снижение ошибок, надежно удерживая компонент на столе |

Приспособления обычно на более легкой стороне | Крепление громоздкое, жесткое и тяжелое |

Приспособления можно устанавливать и удерживать с помощью ручного давления | Крепления всегда надежно размещаются на столе станка |

Сверление, развёртывание, нарезание резьбы, растачивание — вот некоторые из стандартных функций кондуктора | Приспособления используются непосредственно в фрезерных станках, долбежных станках и формирователях |

Приспособления стоят дороже | Приспособления не так экономичны по сравнению с приспособлениями |

Приспособления требуют сложных операций по проектированию | Операции по проектированию приспособлений относительно менее сложны |

Преимущества приспособлений и приспособлений

Приспособления и приспособления сделали производственные процессы менее трудоемкими, более точными и беспроблемными с точки зрения человеческого фактора. Преимущества приспособлений и приспособлений, включая, помимо прочего, следующее:

Преимущества приспособлений и приспособлений, включая, помимо прочего, следующее:

- Прирост производства

- Стабильное качество выпускаемой продукции за счет малой изменчивости размеров

- Снижение затрат

- Взаимозаменяемость и высокая точность деталей

- Значительно сокращены расходы на техосмотр и контроль качества

- Снижение аварийности с повышением стандартов безопасности

- Благодаря относительно простой маневренности рабочие со средней квалификацией могут работать с этими инструментами, что снижает затраты на рабочую силу.

- Станок можно в разумной степени автоматизировать

- Сложные, жесткие и тяжелые детали легко обрабатываются

- Простые сборочные операции сокращают непроизводительные часы

- Устраняет необходимость измерения, штамповки, позиционирования, выравнивания и настройки для каждой заготовки, сокращая цикл и настраивая время

- Увеличивает технологические возможности станков

- На одной детали можно использовать одновременно более одного устройства

- Установка более высоких значений некоторых рабочих условий, таких как глубина резания, скорость и скорость подачи, может быть достигнута благодаря увеличенной зажимной способности зажимных приспособлений и приспособлений.

И приспособления, и приспособления используются для облегчения операций обработки и сокращения непродуктивного времени любого процесса массового производства. Принцип расположения или принцип 3-2-1, инструменты CAD и инструменты FEA используются для проектирования как приспособлений, так и приспособлений. В следующей статье мы рассмотрим более подробную информацию о принципе 3-2-1 и стандартах конструкции кондукторов и приспособлений.

Что нужно знать о приспособлениях и приспособлениях

Что такое приспособления?

Приспособление — это, по сути, инструмент, который помогает точно повторять одно и то же действие снова и снова.Удерживая заготовку в нескольких точках или позволяя заготовкам зажиматься вместе, зажимные приспособления позволяют пользователям просверливать отверстия и точно удалять материал.

Другими словами, зажимное приспособление — это устройство для удержания заготовки, которое удерживает, поддерживает и определяет местонахождение заготовки, чтобы направлять один или несколько инструментов.

Для чего используются приспособления?

Основное назначение кондуктора — обеспечить повторяемость, точность и взаимозаменяемость производственного процесса. Это значительно упрощает работу производителей, поскольку им не нужно заново изобретать свои машины каждый раз, когда они создают новые детали.

Шаблонытакже можно использовать для создания альтернативной компоновки изделия, которая может обеспечить более эффективное производство, чем это было возможно изначально, с использованием только инструментов с ограниченным диапазоном и точностью (например, фрезерный станок).

Где используются приспособления?

Шаблоныиспользуются в процессах одномерной обработки, таких как сверление, нарезание резьбы и развёртывание.

Шаблоны незаменимы в процессе обработки. Они помогают направлять и удерживать заготовки в указанном месте, обеспечивая тем самым точность любого сверления или нарезания резьбы.Эти устройства также могут иметь зажимы для надежного удержания объектов во время развертывания.

Обработка — один из самых важных и распространенных процессов в машиностроении. Этот процесс можно в общих чертах разделить на две категории: одномерная обработка, когда отдельная деталь производится только с одной стороны; или двунаправленная обработка, которая включает одновременную резку с обеих сторон с просверливанием отверстия на каждом конце, чтобы гарантировать, что он полностью пройдет через все слои металла.

Сверление является отличным примером этого типа производства, поскольку отверстия часто сверлятся перпендикулярно существующим поверхностям, а не параллельно, как того требует резьба с резьбой.При обсуждении приспособлений — эти детали удерживают заготовки в точно определенных местах, чтобы они оставались устойчивыми во время обработки на мельницах, токарных станках и т. Д .; некоторые разновидности даже имеют встроенные функции, такие как индексаторы.

Какие бывают приспособления?

Некоторые типы приспособлений включают:

- Шаблонное приспособление

- Зажим для тарелок

- Диаметр зажимного приспособления

- Приспособление для канала

- Кольцо зажимное

- Коробка отсадочная

- Приспособление для листьев

- Приспособление для угловой пластины

- Приспособление для индексации

- Приспособление для цапфы

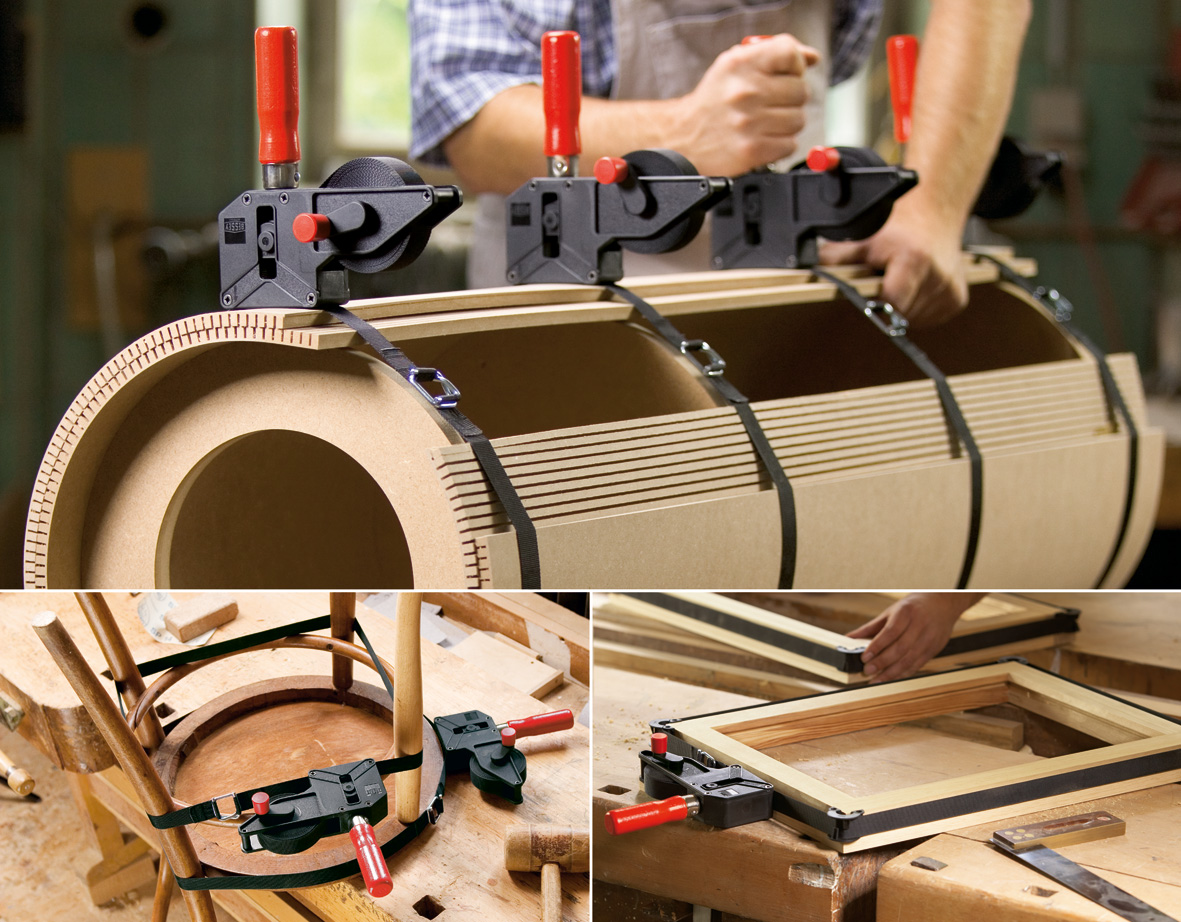

Что такое светильники?

Приспособления — это приспособления для удержания заготовок, которые удерживают, поддерживают и фиксируют заготовки, но не направляют режущий инструмент для выполнения определенной операции.

Приспособления могут быть такими же простыми, как зажимы или приспособления, используемые в деревообработке, называемые тисками, для удержания материала вместе во время его резки с помощью пилы; они также могут напоминать небольшие столы, такое как оборудование, которое было разработано для удержания кусков листового металла, чтобы в них можно было просверливать отверстия под разными углами, не перемещая их положение на плоской поверхности, с помощью приспособлений, таких как сверла и сверлильные станки.

Для чего используются приспособления?

Основное назначение приспособлений — удерживать и фиксировать заготовку от движения.Они также обеспечивают точное и воспроизводимое выравнивание для операций механической обработки, а также взаимозаменяемость при производстве продукции.

Приспособления часто используются для удержания заготовки на месте во время обработки. В некоторых случаях они также помогают направлять и поддерживать движение режущего инструмента, а также ограничивают доступ любых посторонних предметов, которые могут снизить точность или качество.

Крепежные приспособления — это важные производственные инструменты, обеспечивающие автоматизацию. Например, сборочная линия для автомобилей невозможна без надежных приспособлений, которые фиксируют и направляют автомобили в процессе сварки и сборки.Крепления также могут использоваться для удержания продукта на месте для оптического и лазерного сканирования для оценки качества изготовления.

Каковы преимущества использования светильников?

Приспособлениямогут использоваться в различных целях при выполнении многомерных задач фрезерования, таких как шлифование, токарная обработка и т.д., которые могут варьироваться от удерживания как мелких деталей, так и крупных деталей, таких как заготовки для изготовления труб; ограничение нежелательного движения объекта во время использования; помощь с точностью за счет ограничения точечных нагрузок на чувствительные участки; направлять инструменты через сложные проходы без нарушения целостности.

Какие бывают типы светильников?

Некоторые типы светильников включают:

- Крепление пластины

- Приспособление для угловой пластины

- Зажим для тисков

- Приспособление для индексации

- Светильник многопозиционный

- Крепление профиля

- Приспособления с ЧПУ

Какие существуют методы проектирования приспособлений?

- Шаблоны и приспособления, напечатанные на 3D-принтере — лучше для органических и сложных форм, для которых допуски меньше, чем допуски для 3D-печати.

- Использование индикаторов атрибутов в стратегических точках подгонки — набор манометров калибруется и устанавливается в определенных положениях для измерения подгонки определенных компонентов. С помощью этих датчиков можно проверить критические положения и сопрягаемые поверхности, монтажные отверстия и другие атрибуты.

- Калибры для проверки посадки основаны на стандартах GD&T с установленными исходными точками, обозначенными инженером на чертеже.

Важность приспособлений и приспособлений

Повышение эффективности производства и производительности часто является ключевой задачей производителей.Приспособления и приспособления — это производственные инструменты, используемые для повышения надежности, точности и качества производственного процесса при минимизации продолжительности производственного цикла и повышении безопасности труда.

По сути, цель приспособлений, приспособлений и производственных сборов — обеспечить точный, воспроизводимый и взаимозаменяемый производственный процесс, сократить время производства и сократить количество ошибок, связанных с человеческим фактором.

В чем разница между приспособлениями и приспособлениями?

Приспособления и приспособления часто называют синонимами друг друга, в то время как иногда они оба используются вместе как приспособления для приспособлений.Хотя термины «зажимное приспособление» и «приспособление» часто используются как синонимы, они выполняют совершенно разные функции в процессе массового производства.

Вот некоторые различия между приспособлениями и приспособлениями:

Функция удержания и обнаружения

Приспособления удерживают и размещают изделие, а также направляющие инструменты, с другой стороны, приспособления удерживают и определяют местонахождение изделия, но не направляют инструменты.

Конструкция и зажим

Приспособления легче по конструкции, и зажим со столом часто не требуется.С другой стороны, приспособления тяжелее по конструкции и жестко закреплены на станках.

Использование и приложения

Шаблоны часто используются для удержания работы и направления инструмента при сверлении, развёртывании или нарезании резьбы. С другой стороны, приспособления часто используются для удержания работы при фрезерных, шлифовальных, токарных или строгальных операциях.

С другой стороны, приспособления часто используются для удержания работы при фрезерных, шлифовальных, токарных или строгальных операциях.

Калибровочные блоки

Для кондукторов использование мерных блоков не требуется. С другой стороны, с приспособлениями могут быть предусмотрены калибровочные блоки для эффективного использования.

Стоимость

Приспособленияобычно имеют более высокую стоимость по сравнению с приспособлениями.

Дизайн

Проектирование буровых установок может быть довольно сложным. С другой стороны, конструкция приспособлений проста по сравнению с приспособлениями.

Каковы преимущества использования приспособлений и приспособлений?

Приспособления и приспособления сделали производственные процессы менее сложными, точными и беспроблемными с точки зрения человеческого фактора. Некоторые из преимуществ использования приспособлений и приспособлений включают:

- Использование их устраняет время схватывания, необходимое перед обработкой

- Использование их увеличивает точность обработки и производительность

- Оба инструмента требуют менее квалифицированного обслуживания

- Способствуют снижению себестоимости продукции

- Оба инструмента увеличивают использование станка и рабочей силы, упрощая при этом работу

- Оба инструмента повышают качество производства в отрасли

- Обеспечивают быструю настройку инструмента и правильное позиционирование работы

Как изготавливаются приспособления и приспособления?

Обработка с ЧПУ — это наиболее распространенный производственный процесс для изготовления кондукторов и приспособлений. Однако в некоторых случаях 3D-печать часто используется, когда геометрия приспособления несовместима или быстро создается с помощью обработки с ЧПУ.

Однако в некоторых случаях 3D-печать часто используется, когда геометрия приспособления несовместима или быстро создается с помощью обработки с ЧПУ.

Не все товары нужно изготавливать из металла. Для многих областей применения пластик снизит затраты и удовлетворит ваши требования к рабочим характеристикам.

Какие операторы используют приспособления и приспособления?

Инженеры-технологи и технологи, проектирование

- Сварочные приспособления — удерживает металлические заготовки в фиксированных положениях, так что сварщик-человек или робот может легко и многократно изготавливать множество сборочных деталей в рамках производственного процесса.

- Сборочные приспособления / гнезда для деталей — как и сварочные приспособления, сборочные приспособления позволяют операторам закреплять большие заготовки при установке и сборке в них более мелких. Некоторые могут также имитировать часть более крупной конструкции, чтобы помочь в правильной установке компонентов.

Также используются для массового производства электронных компонентов.

Также используются для массового производства электронных компонентов. - Приспособления для обработки — Приспособления для обработки / приспособления используются при обработке нескольких компонентов в рамках одной обработки.Они позволяют быстро производить серийное производство с ЧПУ. Модели CAD создаются вместе с профилями деталей для программирования машинных заданий.

Инженер по контролю качества, менеджер по качеству

- Контрольные приспособления (годятся / не годятся) — эти приспособления используются на этапе контроля качества. Детали опускаются в предварительно установленное приспособление, чтобы проверить, находятся ли различные точки в пределах допуска в определенной ориентации. Для одной и той же детали можно использовать несколько разных приспособлений для проверки различных атрибутов.Детали оцениваются по принципу «годен / не годен» в зависимости от того, соответствуют ли все атрибуты требованиям допусков и подгонки.

Это позволяет проводить быструю и эффективную проверку деталей, сходящих с конвейера.

Это позволяет проводить быструю и эффективную проверку деталей, сходящих с конвейера.

Инженеры-сборщики, Машинные цеха с большими партиями

- Мобильные инструменты для работы с деталями — Ручные приспособления, специально разработанные для более крупных компонентов и используемые для транспортировки, позиционирования и манипулирования роботами или людьми-операторами.

Приспособления и инструменты — Watson Engineering, Inc.

Прецизионные приспособления и оснастка— инструменты, матрицы и многое другое! Приспособления и инструменты проектов изготавливаются на заказ для собранных деталей. Полные производственные решения завершаются вовремя и создаются с соблюдением строгих требований Watson к качеству. Сборки оснастки и приспособлений включают, помимо прочего, матрицы, приспособления и приспособления. | ||

|---|---|---|

Металлические приспособления и инструменты

Watson предлагает современное производственное оборудование с ЧПУ и робототехникой.Сварочные приспособления позволяют опытным сварщикам удерживать металлические детали на месте для различных типов изготовления. Инженеры, сварщики и машинисты имеют видение, как проектировать и изготавливать инструменты и приспособления любых форм и размеров. Следовательно, Watson не может демонстрировать или продвигать большую часть великолепных дизайнов, поскольку большинство из них предназначены для прототипов или являются собственностью клиентов.

В Watson Engineering каждый этап процесса изготовления металла можно выполнять самостоятельно. Наши отделы качества внимательно следят за проектами приспособлений и оснастки.Сохраняется целостность готового изделия на всех работах.

- Полный комплекс услуг по проектированию и сборке приспособлений и инструментов включает проекты различных размеров и форм.

- Резка, обжиг, сварка, механическая обработка и покраска всех конструкций, выполненных под одной крышей, в соответствии с вашими сроками.

- Первоначальный дизайн — производство, персонал будет работать в тесном сотрудничестве с клиентами, обеспечивая соблюдение точных спецификаций.

Приспособления и инструменты на заказ

Собственные инструменты Watson позволяют клиентам в полной мере использовать преимущества недорогой оснастки и коротких сроков поставки различных инструментов.Кроме того, Watson разрабатывает и производит специальные инструменты и приспособления для широкого спектра применений. Эти приложения включают приспособления для автоматизированных обрабатывающих центров, стыковку с роботизированными сварочными станциями, специальные гнезда для переноски и другие.

Watson помогает клиентам разработать инструменты, необходимые для правильного крепления вашего продукта, а затем оценить продукт и процесс, чтобы представить рекомендуемое решение. Итак, позвольте оценщикам Watson Engineering, Inc. изучить требования вашего приложения.

Если вам необходимы специальные инструменты и приспособления, свяжитесь с нашими специалистами по оценке. Кроме того, Watson очень ценит возможность встретиться с вами и обсудить ваше приложение.

Металлические приспособления и инструменты — матрицы, приспособления, приспособления, инструменты и многое другое!

Программирование обрабатывающего центраWatson позволяет значительно сократить время наладки инструмента. Хотя сложность поверхности демонстрирует способность производить инструменты высшего качества, процессы обработки аналогичны традиционным методам изготовления пресс-форм.

Особенно важно то, что специалисты Watson Engineering, Inc. являются экспертами в области точных и сложных приспособлений, приспособлений, инструментов и штампов, а также в производстве. Благодаря более чем 35-летнему опыту изготовления инструментов и штампов опытными и высококвалифицированными мастерами компания Watson Engineering, Inc. приобрела прочную репутацию как одного из самых уважаемых инструментальных мастерских в США.

Благодаря более чем 35-летнему опыту изготовления инструментов и штампов опытными и высококвалифицированными мастерами компания Watson Engineering, Inc. приобрела прочную репутацию как одного из самых уважаемых инструментальных мастерских в США.

Опытные мастера могут удовлетворить любые требования к печати. Благодаря новейшим автоматизированным обрабатывающим центрам с ЧПУ конструкторы инновационных инструментов могут производить кондукторы, приспособления, инструменты и штампы высочайшего качества.

В результате точные и надежные инструменты предоставляют заказчикам на производстве возможность изготавливать прецизионные детали для самых разных отраслей промышленности. Watson Engineering, Inc. обслуживает отрасли, включая, помимо прочего, аэрокосмическую, сельскохозяйственную, автомобильную, военную, мотоциклетную, коммерческую и транспортную отрасли.

В заключение, Watson Engineering, Inc. специализируется на шлифовании и растачивании кондукторов, чтобы обеспечить самые точные инструменты, штампы и приспособления. Кроме того, опытные производители штампов могут быстро изготавливать чрезвычайно надежные инструменты, которые обеспечивают точные, воспроизводимые и высококачественные компоненты.

Кроме того, опытные производители штампов могут быстро изготавливать чрезвычайно надежные инструменты, которые обеспечивают точные, воспроизводимые и высококачественные компоненты.

Основные рекомендации по изготовлению приспособлений и приспособлений

Приспособления — это инструменты, которые удерживают производственный инструмент на месте, когда он выполняет повторяющуюся задачу, например сверление или нарезание резьбовых отверстий. С другой стороны, приспособления не направляют производственный инструмент, а удерживают заготовку в фиксированном положении, ориентации или положении. Стандартные тиски — это обычный бытовой пример приспособления.

Помимо различий, приспособления и приспособления — это инструменты, которые имеют большое значение.Они повышают производительность, улучшают повторяемость деталей, упрощают сборку и разборку деталей и даже помогают создать безопасную рабочую среду. Практически все автоматизированные промышленные производственные процессы полагаются на приспособления и приспособления для стабильного создания деталей, которые функционируют должным образом. Помня об этих ключевых соображениях, инженеры могут убедиться, что их приспособления и приспособления прочные и хорошо спроектированные.

Помня об этих ключевых соображениях, инженеры могут убедиться, что их приспособления и приспособления прочные и хорошо спроектированные.

Основы конструирования приспособлений и приспособлений

Ключ к производству приспособлений и приспособлений начинается с понимания того, как работают степени свободы.Любой объект в космосе имеет шесть степеней свободы — вверх / вниз, влево / вправо, вперед / назад и способность вращаться вокруг трех осей (X, Y и Z). Правильно спроектированное приспособление должно максимально ограничивать эти свободы, чтобы деталь оставалась заблокированной в нужном положении, но не настолько, чтобы деталь была чрезмерно натянутой.

Чрезмерное ограничение происходит, когда избыточные силы пытаются выполнить ту же работу и в конечном итоге работают контрпродуктивно. Четвероногий стул — отличный тому пример: четвертая ножка не нужна механически и будет раскачиваться, если стул стоит на неровной поверхности. В лучшем случае чрезмерно ограниченные силы не будут влиять на приспособления, но в худшем случае это приведет к низкому качеству деталей и увеличению риска для оператора.

В лучшем случае чрезмерно ограниченные силы не будут влиять на приспособления, но в худшем случае это приведет к низкому качеству деталей и увеличению риска для оператора.

Когда дело касается свобод, инженерам важно быть точными. Менее ограниченная конструкция приспособления лучше всего подходит для таких деталей, как отливки, которые имеют немного больше вариаций, в то время как более ограниченная конструкция приспособления лучше всего для обработанных или отлитых под давлением деталей с более точными поверхностями.

Успешный дизайн приспособления и приспособления учитывает то, как инструмент будет работать, а также то, как он будет ощущаться при работе с инструментом.Каждое приложение будет отличаться, но инженеры всегда должны включать в свои планы проектирование, ориентированное на человека. Начните с этих расчетов конструкции приспособлений и приспособлений:

- По возможности проектируйте приспособления и приспособления для работы одной рукой. Таким образом, операторы могут одной рукой удерживать приспособление, а другой — для позиционирования или стабилизации детали.

- Спроектируйте приспособление или приспособление, которое не требует участия человека для удержания детали во время второстепенных операций.

- Выбирайте геометрию, при которой ошибки несоосности очевидны.Это может снизить травматизм на рабочем месте.

- Подумайте, как приспособление или приспособление впишется в общий производственный процесс.

- Попробуйте создать дизайн, в котором используется наименьшее количество шагов. Это сокращает время цикла и сводит к минимуму утомляющие повторяющиеся движения.

Приспособления и приспособления можно изготавливать с использованием станков с ЧПУ и 3D-печати, но в целом 3D-печать дает ряд преимуществ. В этом случае аддитивное производство дешевле и быстрее, чем обработка с ЧПУ, с большим отрывом.Кроме того, только 3D-печать дает инженерам возможность часто повторно оптимизировать дизайн.

Лучшие практики производства кондукторов и приспособлений

Приспособления и приспособления могут быть изготовлены из металла или пластика, но пластик, как правило, более доступен по цене и часто может отвечать всем требованиям к рабочим характеристикам. Промышленное моделирование методом наплавления (FDM), HP Multi Jet Fusion и Carbon Digital Light Synthesis (DLS) дают отличные результаты, но стереолитография (SLA) и селективное лазерное спекание (SLS) также могут быть хорошими вариантами.Для быстрого литья под давлением из термопластов инженерного качества можно легко производить изотропные детали в больших объемах.

Промышленное моделирование методом наплавления (FDM), HP Multi Jet Fusion и Carbon Digital Light Synthesis (DLS) дают отличные результаты, но стереолитография (SLA) и селективное лазерное спекание (SLS) также могут быть хорошими вариантами.Для быстрого литья под давлением из термопластов инженерного качества можно легко производить изотропные детали в больших объемах.

Для высокопроизводительных и долговечных приспособлений и приспособлений помните о следующих передовых методах производства:

- Шаблоны и приспособления для 3D-печати позволяют производственным группам увеличивать сложность проектирования без увеличения стоимости деталей, поэтому дизайнеры должны использовать этот принцип на этапе проектирования. Подумайте, какие дополнительные функции могут быть созданы для повышения производительности детали.

- Проверьте размерную точность приспособления с помощью метрологических инструментов и встроите в конструкцию элементы привязки, чтобы упростить проверку и проверку.

- Используйте ребра и скругления для увеличения жесткости.

- Используйте металлические резьбовые вставки для увеличения срока службы.

- Избегайте деформации, вызванной смолами SLA, ослабляя все болты и снимая зажимные усилия после завершения вторичных операций.

- Используйте пружины для облегчения выброса.

- При производстве на станке с ЧПУ учтите мусор в плане проектирования.Например, инженеры могут оставить зазор в зажимном приспособлении, чтобы заусенцы образовывались, не мешая инструменту. Сведите к минимуму небольшие зазоры, канавки или карманы, в которых стружка может превращаться в клинья.

После того, как приспособление или приспособление были изготовлены, они должны пройти валидацию на соответствие форме и функциям. Инженеры должны сравнить законченный инструмент с исходной CAD-моделью, чтобы убедиться, что он размерен. Хорошо спроектированное приспособление будет поддерживать деталь и удерживать ее на месте после применения зажима без какого-либо наклона, изгиба или смещения.

Улучшайте светильники с Fast Radius

Приспособления и приспособления являются важными компонентами любого производственного проекта. Они повышают производительность, сокращают сроки производства и позволяют изготавливать детали лучшего качества. Поэтому очень важно, чтобы инженеры делали все возможное, чтобы сделать свои приспособления и приспособления максимально функциональными. Опытный партнер-производитель может помочь.

Команда Fast Radius стремится помогать продуктовым группам воплощать свои идеи в жизнь.Наши специалисты по дизайну и проектированию с радостью помогут вам создать передовое приложение или позаботятся о том, чтобы ваши кондукторы и приспособления основывались на безупречном функциональном дизайне. Мы работаем с клиентами от концепции до поставки, обеспечивая оптимизацию всего жизненного цикла продукта с точки зрения скорости и рентабельности. Свяжитесь с нами сегодня чтобы начать.

Дополнительные практические руководства и статьи, содержащие ключевые рекомендации для инженеров, можно найти в центре ресурсов Fast Radius.

Приспособления и приспособления: типы, детали, определение, применение

В этом посте.вы узнаете, что такое приспособления и приспособления и , как они использовали ? и Definition, Parts и различные типы приспособлений и приспособлений с их принципами работы . А также вы можете скачать PDF-файл этого поста.

Приспособления и приспособления Приспособления и приспособления — это устройства, которые помогают увеличить количество идентичных деталей и уменьшить человеческие усилия, необходимые для производства этих деталей. Ранее уже подчеркивалось, что центрирующий токарный станок является подходящим станок для изготовления отдельных деталей различных форм и размеров, но для производства подобных изделий в большом количестве его использование не будет экономичным.

В отличие от этого, токарный станок с револьверной головкой и револьверной головкой можно легко приспособить для повторяющейся работы за счет многоохлаждаемого устройства и использования поперечного упора, что увеличивает производительность.

Однако любой тип объекта не может быть обработан на шпиле или токарно-револьверном станке и может потребовать использования сверлильных, фрезерных, строгальных и шлифовальных станков и т. Д. Если такие объекты должны производиться идентичных форм и размеров в массовом масштабе Для удержания и определения местоположения необходимо использовать подходящие устройства, чтобы можно было выполнять повторяющуюся работу.Эти приспособления представляют собой приспособления и приспособления.

Что такое джиг? Шаблонное приспособление может быть определено как устройство, которое удерживает и определяет местонахождение заготовки, а также направляет и управляет одним или несколькими режущими инструментами. Удержание работы и направление инструмента таковы, что они находятся в истинном положении относительно друг друга.

Конструктивно зажимное приспособление включает пластину, конструкцию или коробку из металла или, в некоторых случаях, из неметалла, имеющую приспособления для работы с компонентами в идентичных положениях один за другим, а затем для направления инструмента в неправильные положения на работать в соответствии с чертежом, спецификацией или операционным планом.

Что такое приспособление?Приспособление — это устройство, которое удерживает и определяет местонахождение заготовки во время проверки или производственной операции. Приспособление не направляет инструмент.

По своей конструкции приспособление включает в себя другую стандартную или специально разработанную деталь, удерживающую приспособление, которое зажимается на станке и может удерживать изделие в нужном положении. Инструменты устанавливаются в требуемые положения на работе с помощью калибров или ручной регулировки.

Читайте также: 7 типов патронов для токарных станков.

Основными элементами приспособлений и приспособлений являются:

Корпус: Это пластинчатая, коробчатая или рамная конструкция, в которой расположены обрабатываемые детали. Он должен быть достаточно прочным и жестким.

Фиксирующие элементы: Эти элементы фиксируют заготовку в правильном положении по отношению к режущему инструменту.

Зажимные элементы: Эти элементы надежно фиксируют заготовку в установленном положении.

Шлифовальные и установочные элементы: Эти элементы направляют режущий инструмент в случае зажима и помогают в правильной работе инструмента в случае зажимного приспособления.

Позиционирующие элементы: Эти элементы включают в себя различные типы крепежных устройств, которые используются для закрепления зажимного приспособления или приспособления на станке в надлежащем положении.

Элементы индексации: Предоставляются не всегда. Но многие детали, возможно, придется индексировать в разных положениях, чтобы выполнять операции обработки на разных поверхностях или в разных местах.В таких случаях эти элементы должны быть встроены в зажимное приспособление или приспособление.

Читайте также: Токарные станки и револьверные головки

Типы приспособлений и приспособлений : Типы приспособленийНиже приведены семь различных типов приспособлений.

- Шаблонный шаблон

- Шаблонный шаблон

- Канальный шаблон

- Диаметр шаблона

- Листовой шаблон

- Кольцевой шаблон

- Коробочный шаблон