Автоклавные и неавтоклавные газобетонные блоки: характеристики и показатели

Построить дом можно из разных материалов: из дерева, кирпича или, например, из газобетона, который стал очень популярен в последние годы. Но почему некоторые застройщики и владельцы так негативно отзываются о домах из газобетонных блоков? Давайте разберемся, что такое качественные газобетонные блоки и как не ошибиться с выбором.Что такое автоклавный газобетон?

Ячеистый бетон — это общее название всех легких блоков с множеством пор (ячеек) в своей структуре. Именно они придают улучшенные физико-механические свойства материалу. Для создания такой структуры в газобетонных блоках используют газ, который выделяется при реакции извести и алюминиевой пасты.

На крупных заводах газобетонные блоки получают с помощью автоклавной обработки — пропаривания материала в автоклавах (металлических капсулах) при высоком давлении в 12 атм и температуре 191°С. Это делают не только, чтобы ускорить процесс застывания смеси: в автоклаве в структуре блоков образуется тоберморит, минерал с уникальными эксплуатационными свойствами. Получается, что автоклавный газобетон — это искусственно синтезированный камень.

Получается, что автоклавный газобетон — это искусственно синтезированный камень.

На мелких предприятиях в кустарных условиях изготавливают неавтоклавные бетоны. По факту это вспененный цементно-песчаный раствор, который застывает в формах под открытым небом. Такой материал сильно уступает автоклавному газобетону в своих свойствах, стены домов, построенных из него, быстро трескаются и разваливаются.

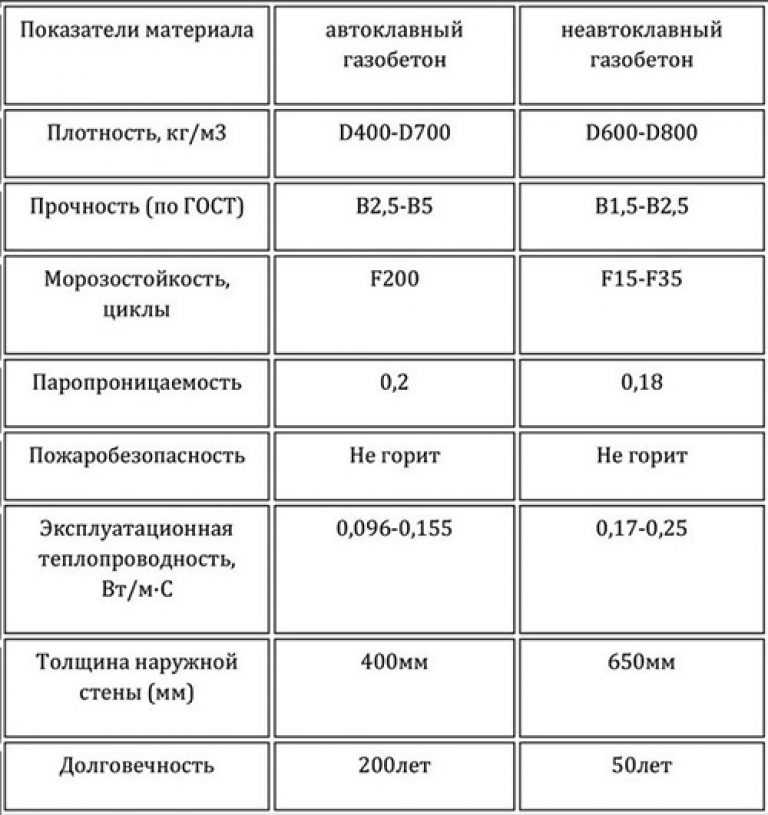

Характеристики газобетонных блоков

Качество

Автоклавный газобетон изготавливают крупные фабрики с высокой степенью автоматизации. Только так можно одновременно контролировать несколько десятков процессов, дозирование компонентов и исключить человеческий фактор на производстве. Этот материал выпускают согласно современному ГОСТу (2007 г.), поэтому покупатель может не сомневаться в их качестве.

Старый ГОСТ 1989 года куда менее требовательный. Согласно ему можно организовать производство с нестабильными показателями качества, имея только бетонно-растворную установку и опалубку, и получать таким образом неавтоклавный газобетон.

Прочность

Важным параметром газобетона является плотность, которая обозначается литерой D и цифровым значением плотности в килограммах на кубометр. Самыми ходовыми являются плотности D500 и D600. Автоклавные изделия на этих плотностях имеют класс по прочности на сжатие B2,5 и B3,5.

Неавтоклавный газобетон поигрывает автоклавному в прочности в целых два раза при одинаковой плотности.

Возможность крепления

В автоклавные газобетонные блоки можно крепить тяжелые объекты: кондиционеры, бойлеры и любые навесные фасады. Правильно подобранный анкер с таким основанием выдерживает нагрузку до 700 кг — не хуже оснований из кирпича или тяжелого бетона.

Стены же из неавтоклавных материалов куда более хрупкие: гвозди и шурупы просто вдавливаются в них руками. Поэтому обычное механическое крепление в этом случае невозможно.

Однородность

На производстве автоклавный газобетон твердеет одновременно с газообразованием по всему объему изделия. При этом крупные пузыри газа выгоняют из него специальными встряхивающими приспособлениями. Затем большой массив разрезают и получают одинаковые строительные блоки с равномерной пористой структурой.

Затем большой массив разрезают и получают одинаковые строительные блоки с равномерной пористой структурой.

Для получения неавтоклавного газобетона в бетонную смесь вводят газообразователи и перемешивают. Пузырьки, как более легкие компоненты, всплывают вверх, а более тяжелые наполнители оседают вниз. Получается неравномерное распределение пор в блоке. Добиться одинаковых характеристик этих блоков невозможно. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

Усадка

Твердение бетона – сложный физико-химический процесс, при котором взаимодействуют цемент и вода. При твердении бетон набирает прочность.

Набор прочности неавтоклавным газобетоном длится несколько лет и сопровождается его значительной усадкой до 5 мм/м. Это приводит к растрескиванию готовой кладки: на здании появляются трещины, отслаивается отделочный слой, отваливается штукатурка.

Автоклавный бетон полностью набирает прочность уже при изготовлении, поэтому деформация ему не грозит: показатель усадки этих блоков не превышает 0,4 мм/м.

Экологичность

В доме из автоклавного газобетона всегда приятный микроклимат — он построен из экологичного воздухопроницаемого материала из минерального сырья. Газобетонные блоки не подвержены гниению и появлению грибка и плесени.

Стены из неавтоклавного ячеистого бетона плохо “дышат” и покрываются конденсатом, который приводит к появлению плесени. Кроме того, для вспенивания и маскировки трещин в блоке в материал добавляют химические вещества, которые выделяются и накапливаются в воздухе помещений. Проживание в таком доме может оказаться не только проблемным, но и опасным.

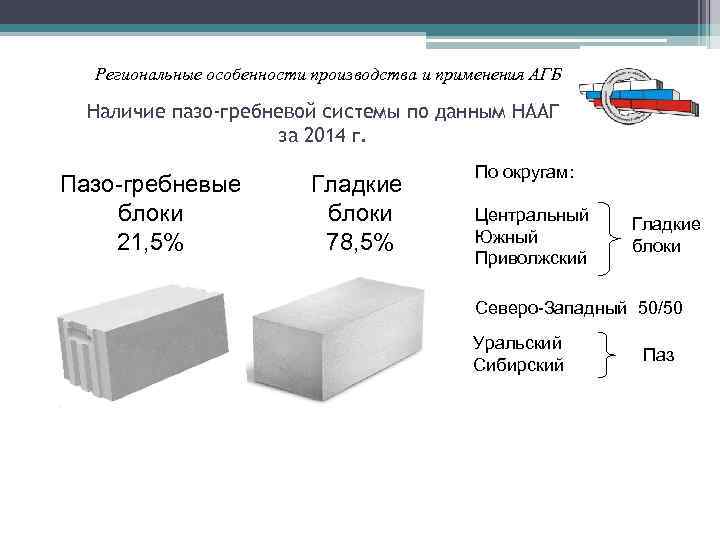

Форма и геометрия блоков

Автоклавные блоки получают, ровно нарезая большой массив газобетона. ГОСТ допускает лишь небольшие отклонения: по длине до 3 мм, по ширине до 2 мм, по толщине – до 1 мм.

Неавтоклавный газобетон изготавливают с использованием сборной опалубки, которая со временем деформируется и изнашивается. Собрать ее правильно с каждым разом становится сложнее, появляются отклонения в геометрии блоков. Старый ГОСТ, по которому производят неавтоклавный материал, допускает отклонения до 5 мм по каждой стороне. Такой разбег в размерах блоков влечет увеличение толщины слоя раствора, усадки и числа мостиков холода. К тому же, выровнять построенную из них стену будет не так просто.

Собрать ее правильно с каждым разом становится сложнее, появляются отклонения в геометрии блоков. Старый ГОСТ, по которому производят неавтоклавный материал, допускает отклонения до 5 мм по каждой стороне. Такой разбег в размерах блоков влечет увеличение толщины слоя раствора, усадки и числа мостиков холода. К тому же, выровнять построенную из них стену будет не так просто.

Теплоизоляция

Чем материал плотнее, тем теплоизоляция ниже. Неавтоклавный газобетон с низкой плотностью – это отличный теплоизоляционный материал, но очень непрочный. Для прочной кладки понадобится неавтоклавный материал плотнее, а чтобы компенсировать плохую теплоизоляцию, придется увеличить толщину стены. В северных районах толщина стены из неавтоклавного газобетона с плотностью D700 для нормальной теплоизоляции без применения утеплителя должна составлять около 65-70 см.

Стена из автоклавных блоков даст те же показатели прочности и теплозащиты при толщине 40 см. При этом достаточно плотности D400-D500.

Как проверить качество газобетонного блока?

- Опустите случайный блок из партии в воду. Хорошие блоки не тонут,

- Сравните цвет блоков в партии. Они должны быть одинаковыми, разница в цвете может говорить о нарушении технологии производства,

- Измерьте случайный блок из партии, размеры должны соответствовать заявленным.

- Сломайте случайный блок, внутри и снаружи он должен быть однородным, без сколов, трещин и полостей.

- Взвесьте случайный блок. Он должен соответствовать заявленным показателям.

Чтобы не оказаться в числе недовольных застройщиков и владельцев домов из газобетонных блоков, обратитесь в Где Материал. Мы занимаемся продажей газоблоков уже несколько лет и собрали ведущих поставщиков с оптимальными ценами.

Сравнительные характеристики автоклавного и неавтоклавного газобетона

Главная » Полезные статьи о строительстве дома » Автоклавный и неавтоклавный газобетон: что лучше?

Застройщики со стажем по собственному опыту знают, что удержаться в пределах сметы достаточно сложно. К сожалению, нехватка средств иногда компенсируется приобретением строительных материалов, обладающих менее совершенными монтажными и эксплуатационными свойствами.

К сожалению, нехватка средств иногда компенсируется приобретением строительных материалов, обладающих менее совершенными монтажными и эксплуатационными свойствами.

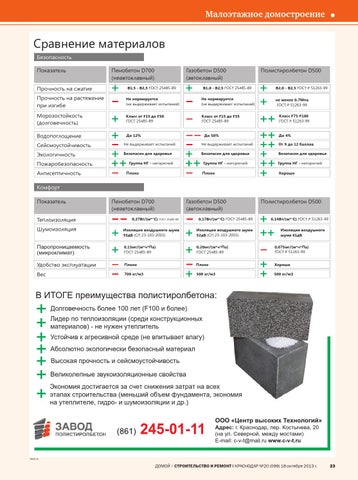

Критерии выбора газоблочных материалов

При выборе автоклавного и неавтоклавного блочного газобетона следует учитывать достоинства и недостатки обоих материалов.

- Более низкая стоимость неавтоклавных блоков дополняется закрытоячеистой структурой. Влага проникает на небольшую глубину, что положительно сказывается на морозостойкости конструкции, эксплуатируемой в неблагоприятных климатических условиях.

- Автоклавные блоки выгодно отличаются стабильностью рабочих характеристик – в частности, минимальной усадкой. Структура материала более однородная, имеет место паропроницаемость, достаточная для стабилизации в жилых помещениях комфортного микроклимата.

- Отдельную группу составляют газосиликатные блоки, отличающиеся от стандартных материалов заменой цементного компонента более дешевой известью.

На прочности и долговечности такая замена не отразилась. Более того, газосиликаты после автоклавной обработки приобретают чистый белый цвет, упрощающий применение тонкослойного красочного декора.

На прочности и долговечности такая замена не отразилась. Более того, газосиликаты после автоклавной обработки приобретают чистый белый цвет, упрощающий применение тонкослойного красочного декора.

В любом варианте предпочтительна продукция от ведущих производителей, работающих на современном оборудовании и с применением совершенных европейских технологий. В перечне отечественных газоблочных материалов повышенным спросом пользуется газосиликат ЛЗИД Липецк, изготовленный по технологии немецкой компании Hebel.

Заказывайте у нас прямо сейчас обратный звонок, и наши специалисты обязательно Вам перезвонят!

Газобетонные блоки в нестандартных решениях

- Газобетон ассоциируется с небольшой плотностью и умеренным весом. Меж тем, в ассортименте имеются изделия повышенной плотности и прочности, которые применяются в конструкциях воспринимающих большие нагрузки.

- Газоблоки Д800 могут использоваться для заложения фундаментов под легкие строения дачного типа.

Полную выработку назначенного ресурса обеспечивает мембранная или битумно-полимерная гидроизоляция для фундамента из газобетона, купить которую можно на строительном рынке.

Полную выработку назначенного ресурса обеспечивает мембранная или битумно-полимерная гидроизоляция для фундамента из газобетона, купить которую можно на строительном рынке.

Минимальная усадка автоклавного газобетона позволяет приступить к внутренним и наружным отделочным работам непосредственно после завершения кладочно-монтажных. Материал совместим с основным перечнем штукатурных покрытий, поэтому в предварительном грунтовании не нуждается.

Особенности применения фасадного декора

- Толщина слоя штукатурного декора не превышает 5 мм, следовательно, усадочное трещинообразование практически отсутствует. Дополнительное армирование штукатурного покрытия необходимо для распределения влажностных и температурных напряжений.

- Обязательное условие – штукатурное покрытие не должно блокировать в стенах природный паро-газообмен. Такими свойствами обладают рабочие растворы, приготовленные из сухих строительных смесей.

Процентное соотношение полимерных и минеральных присадок в пределах от 1 до 3%,поэтому на экологичности штукатурного состава их наличие не отражается.

Практика показала, что в щелочной среде полимерная сетка свой ресурс не вырабатывает. Оптимальный вариант – базальтовая строительная сетка, купить которую можно у нас. Она отличается от полимерного аналога повышенной упругостью и стойкостью к химическим воздействиям.

В качестве защитного фасадного декора используются свойства натуральной и искусственной облицовочной плитки. Существенный недостаток такого покрытия – в уменьшении паропроницаемости, что неизбежно сказывается на микроклимате в жилых помещениях.

Заказывайте в нашей компании уже сегодня монтаж газобетона, и наши профессионалы Вам с радостью помогут!

Тэги :

В той же категории

- Что такое газобетон и пенобетон?

- Что лучше – кирпич или газосиликатный блок?

- Что включают в себя строительные фасадные работы на доме из газобетона?

- Чем штукатурить газобетон внутри дома?

- Чем отделать газобетон снаружи?

- Фундаментные работы – прочная основа любого строительства!

- Фасадные работы под ключ: воплощение мечты об идеальном доме!

- Утеплять ли газобетон?

- Утеплять или нет газобетон?

- Строительство домов под ключ: быстро, профессионально, надежно!

Похожие блоги по тегам

- Что такое газобетон и пенобетон?

- Что лучше – кирпич или газосиликатный блок?

- Что включают в себя строительные фасадные работы на доме из газобетона?

- Чем штукатурить газобетон внутри дома?

- Чем отделать газобетон снаружи?

- Фундаментные работы – прочная основа любого строительства!

- Фасадные штукатурки: Оптимальный выбор для бетонных конструкций

- Фасадные работы под ключ: воплощение мечты об идеальном доме!

- Утеплять ли газобетон?

- Утеплять или нет газобетон?

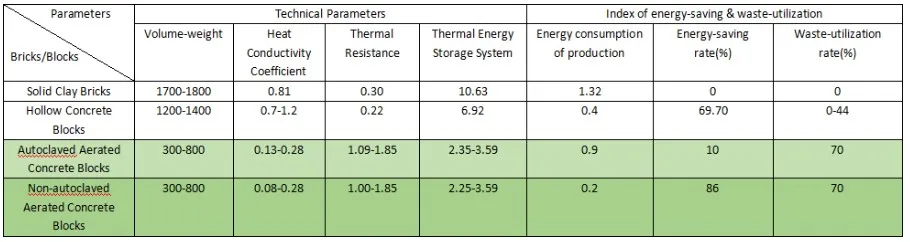

Анализ механических свойств неавтоклавного ячеистого бетона с заменой золы-уноса и зольного остатка

NASA/ADS

Текст научной работы на тему «Анализ механических свойств неавтоклавного газобетона с заменой золы-уноса и зольного остатка»

- Каролина Р.

;

; - Мухаммед, Ф.

Аннотация

На основании пп. № 85 от 1999 г. по обращению с опасными и токсичными (B3), летучая зола и зольный остаток относятся к категории отходов B3, поскольку в них содержатся оксиды тяжелых металлов, которые могут загрязнять окружающую среду. Одной из возможных мер по спасению окружающей среды является использование летучей золы и зольного остатка при производстве бетона. В этом исследовании летучая зола и отходы зольного остатка используются в качестве замены цемента и мелкого заполнителя для производства легкого бетона. Целью данного исследования является изучение механических свойств неавтоклавного легкого ячеистого бетона (ЛАБК) с заменой ФК и БА на цемент и мелкий заполнитель, что, как ожидается, улучшит качество бетона. Легкий бетон NAAC в этом исследовании разделен на 4 категории: легкий бетон обычного NAAC, легкий бетон NAAC, замещенный NAAC с FA, легкий бетон NAAC, замещенный BA, и NAAC, комбинированный легкий вес из FA и BA с вариациями 10%, 20%.

- Публикация:

Серия конференций по материаловедению и инженерии

- Дата публикации:

- Февраль 2018 г.

- DOI:

- 10.

1088/1757-899X/309/1/012133

1088/1757-899X/309/1/012133 - 2018МС&Э..309а2133К

Неавтоклавный газобетон (NAAC)

Что такое неавтоклавный газобетон

Газобетон неавтоклавный – материал класса легких бетонов, содержащий поры, а в качестве компонентов – цемент, песок, негашеную известь, алюминиевую пудру и воду. Высокая несущая способность, высокий уровень тепло- и звукоизоляции, огнестойкость, простота в обработке и экономические преимущества делают неавтоклавный газобетон востребованным и востребованным строительным продуктом, несмотря на то, что он имеет пористую и малоплотную структуру.

При взаимодействии негашеной извести с водой выделяется большое количество тепла, которое затем при соединении с алюминиевой пудрой выделяет водород. Пузырьки газа (частицы), выделяемые алюминиевой пудрой в мелких частицах пыли, вызывают подъем пены для заливки пенобетона, в результате чего ее основной характеристикой является микропористая структура. В результате образования гидросиликата кальция и гидросиликата алюминия начинается процесс твердения.

После заливки формовочные тележки оставляют затвердевать в помещениях с постоянным температурным контролем.

Достигнув твердости при резании через 3-4 часа, газобетон принимается на раскройные столы, где режется до нужных размеров.

Теплопроводность, звукопроводность и механическая прочность газобетона изменяются в зависимости от увеличенного или уменьшенного количества пор на нем. Количество пор в неавтоклавном газобетоне варьируется в зависимости от количества алюминиевой пудры и качества извести, добавляемой в смесь.

Таким образом, качество ингредиентов должно быть известно для формирования желаемого количества пор.

Почему неавтоклавный газобетон

— Не следует подвергать бетонные блоки термической обработке в печах с паром при высоких температурах.

— Продукты NAAC относятся к огнеупорным строительным изделиям класса A1.

— Обеспечивает экономию энергии до 80% по сравнению с обычным автоклавным газобетоном.

— Обладает высокими показателями теплоизоляции.

-Возможна установка модульных переносных установок.

— Не требует больших производственных площадей. Возможно производство на небольших площадях.

— Имеет более низкий уровень первоначальных инвестиционных затрат.

— Не требует круглосуточного непрерывного производства.

— Имеет те же значения прочности на сжатие, что и обычный автоклавный газобетон (AAC).

-Возможность производства сборных легких строительных изделий всех желаемых размеров.