Применение белого чугуна

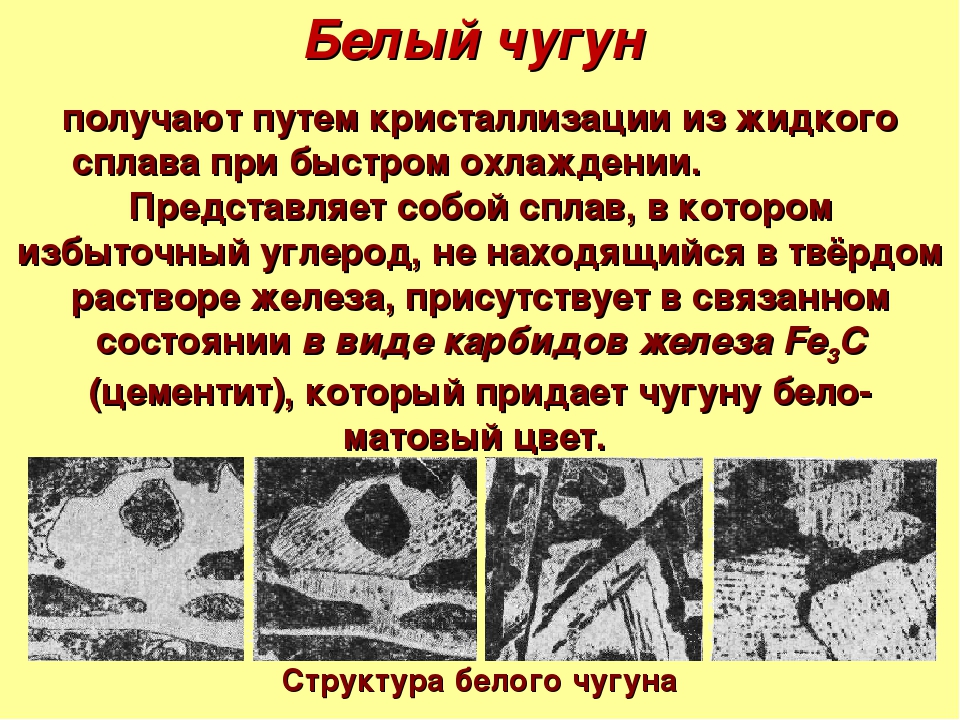

Белый чугун — это сплав с большим содержанием углерода, имеющий на изломе светлый цвет. Находящийся в его составе цементит, дает излому некоторый блеск, а за счет графита чугун имеет светлый оттенок. Основное использование данного материала – переплавка в различные сплавы. В зависимости от формы зерен графитов, определяется вид чугуна.В составе белого чугуна могут быть сера, фосфор, кремний, марганец. А так как сам по себе материал довольно хрупкий, то в него так же могут добавлять хром, ванедий, никель, алюминий для получения прочности.

Чугун можно одновременно определять как высокотвердый и хрупкий материал, в результате чего обработка заготовок привычным механическим способом становится затруднительной (фрезерование, резание и другие). Для более успешной обработки необходимо обращаться к специальным приемам, где задействованы инструменты из быстрорежущей стали.

В промышленности крайне редко можно встретить применение белого чугуна в чистом виде, обычно он используется для переплавки в стали.

Во время выплавки материала можно контролировать степень графитизации, и в результате получить некоторые переходные стадии чугуна, которые называют отбеленным чугуном. В нем помимо карбида железа находится графитовый углерод. Обычно полученный таким способом чугун применяется для фрикционных деталей механизмов сухого трения. Самое известное использование их – тормозные колодки. Ну а так как получаемые сплавы имеют повышенную износоустойчивость, то их можно использовать для прокатного оборудования (валы и валки).

Помимо полученной крепости, материалу можно придать жаростойкость, износоустойчивость. Для этого белый чугун дополнительно легируется никелем и хромом. Полученный справ так и называют износостойким. Область применения такого материала – отливка деталей, которые впоследствии подвергаются термообработке.

Чтобы получить износостойкий чугун, помимо никеля и хрома в основной сплав могут быть добавлены и другие компоненты, но в гораздо меньшем количестве (титан, медь). Они то и придают материалу ожидаемую износостойкость, необходимую для арматуры и деталей печей, пескометов, мельниц, дробометов.

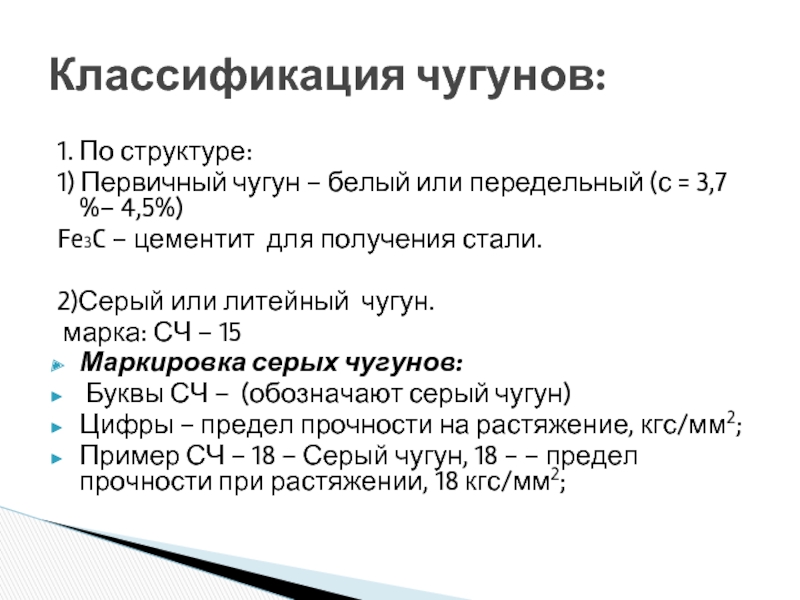

Маркировка белого чугуна начинается от предельного, показывая, какая часть кремния в нем находится: П, ПЛ, ПФ, ПВК. Если чугун имеет износостойкость, то его маркировка будет соответствующей: ИЧХ, ИЧ. И каждый раз исходным материалом для нового справа является белый доэвтектический чугун. Для получения ковкого чугуна необходимо использовать метод обжига.

29/07/2013, 09:07

Белые чугуны

Главное меню a> | Учебная работа

Белые чугуны

Анализ строения железоуглеродистых сплавов проводят, используя диаграмму состояния Fe–Fe3С (рис. l).

l).

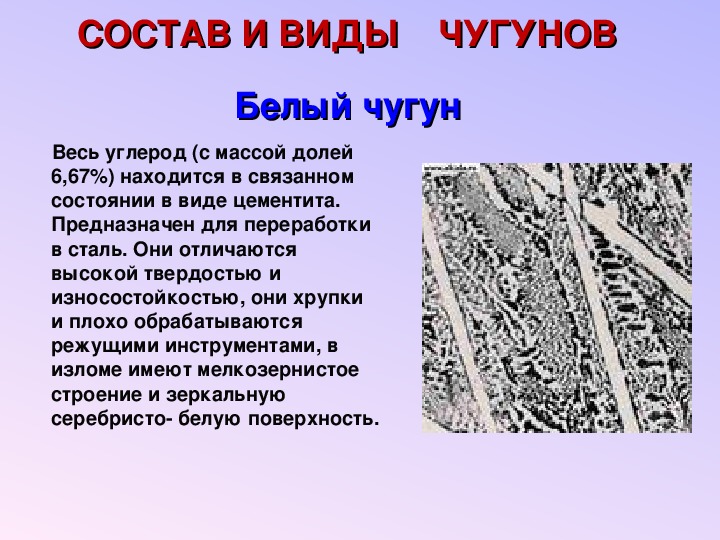

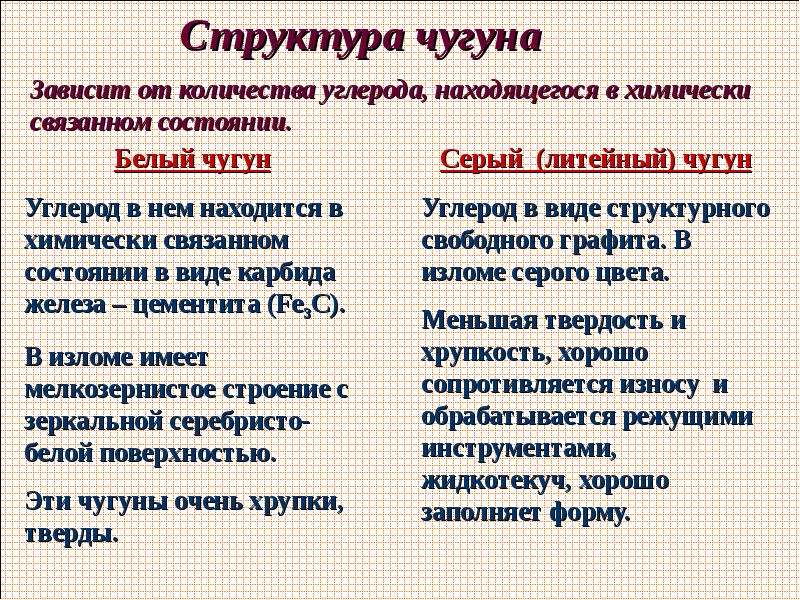

Из-за присутствия большого количества цементита белый чугун обладает высокой твердостью (450–550 HB), хрупок и практически не поддается обработке резанием. Поэтому белый чугун имеет ограниченное применение как конструкционный материал.

Обычной структурной составляющей белых чугунов является ледебурит. Ледебуритом называют смесь аустенита и цементита, образующуюся по эвтектической реакции при переохлаждении жидкости состава точки С (4,3 % углерода) ниже температуры 1147 °C:

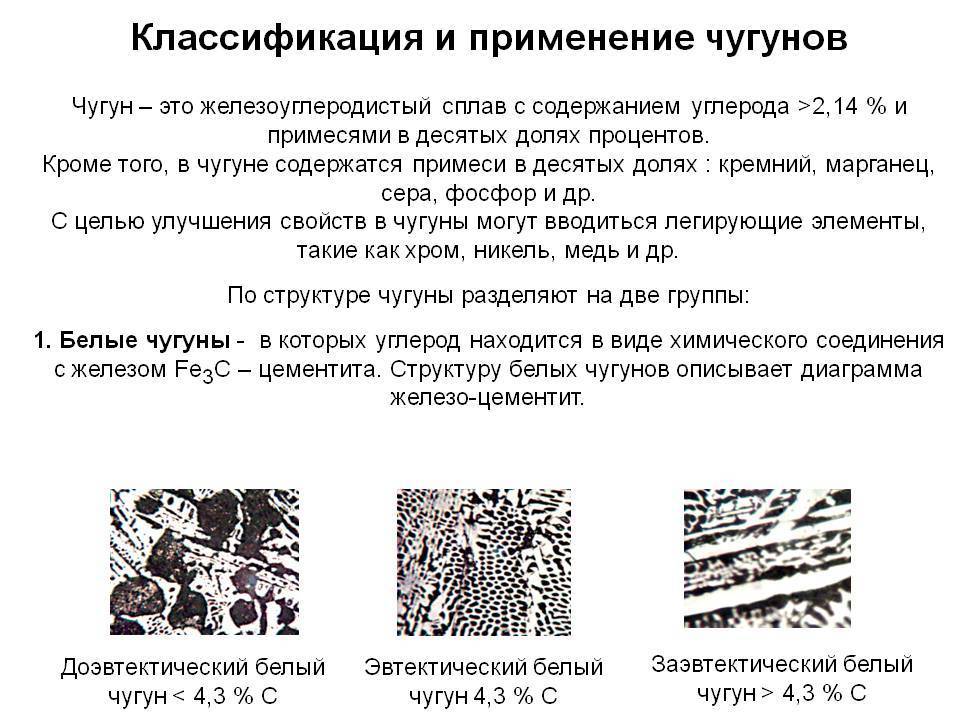

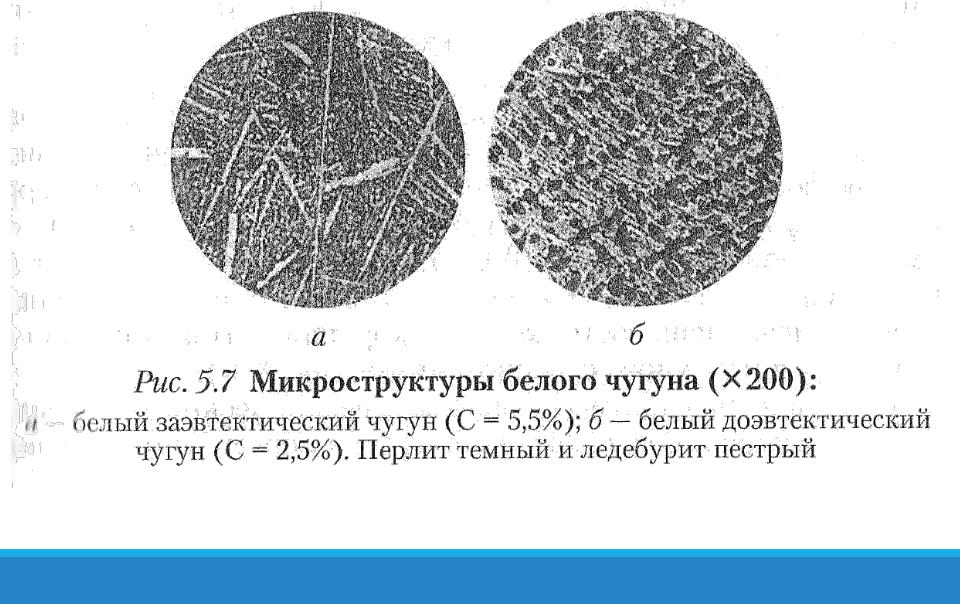

Чугун, содержащий 4,3 % углерода (точка С), называется белым эвтектическим чугуном. Левее точки С находятся доэвтектические, а правее – заэвтектические белые чугуны.

В доэвтектических белых чугунах из жидкой фазы кристаллизуется аустенит, затем эвтектика – ледебурит.

При охлаждении чугуна в интервале температур от 1147 °С до 727 °С аустенит обедняется углеродом, его состав изменяется по линии ЕS, при этом выделяется вторичный цементит ЦII. При небольшом переохлаждении ниже 727 °C ауcтенит состава точки S по эвтектоидной реакции распадается на перлит П(Ф + Ц).

Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита, поэтому под микроскопом трудно различить включения вторичного цементита.

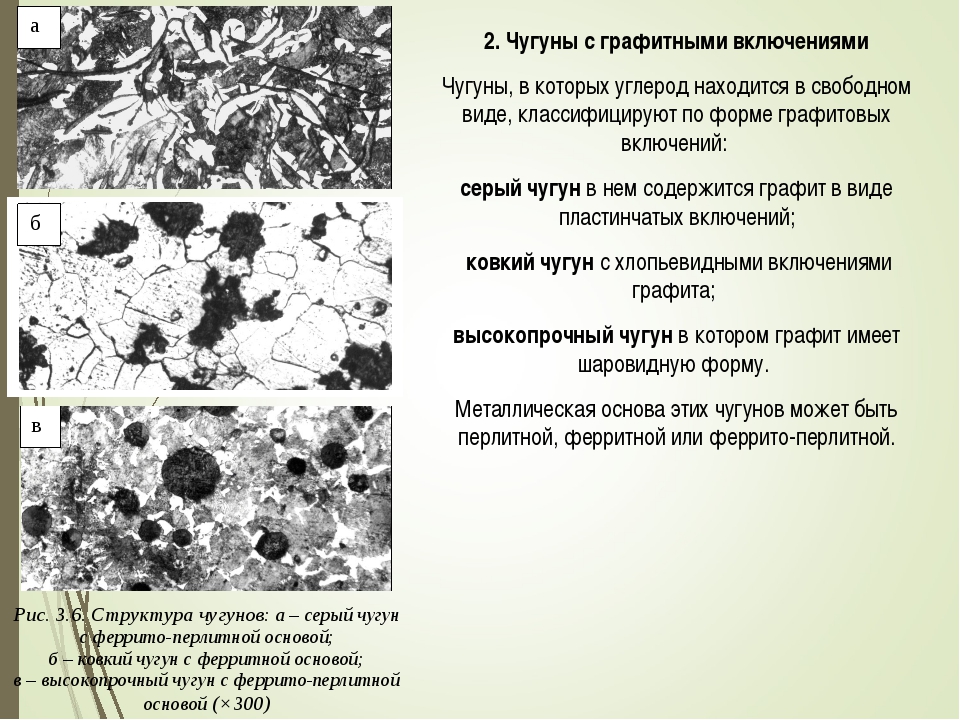

Таким образом, при комнатной температуре в доэвтектических белых чугунах находятся три структурные составляющие – перлит, вторичный цементит и ледебурит превращенный (рис. 2).

а) доэвтектический; б) эвтектический; в) заэвтектический

Ледебурит превращенный, в свою очередь, состоит из перлита и цементита.

Эвтектический белый чугун при комнатной температуре состоит из одной структурной составляющей – ледебурита превращенного.

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит ЦI в виде плоских игл, затем образуется ледебурит.

При комнатной температуре заэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит превращенный.

Фазовый состав белых чугунов при комнатной температуре такой же, как в углеродистых сталях в равновесном состоянии, все они состоят из феррита и цементита.

Начало страницыПрименение, свойства и структура белого чугуна

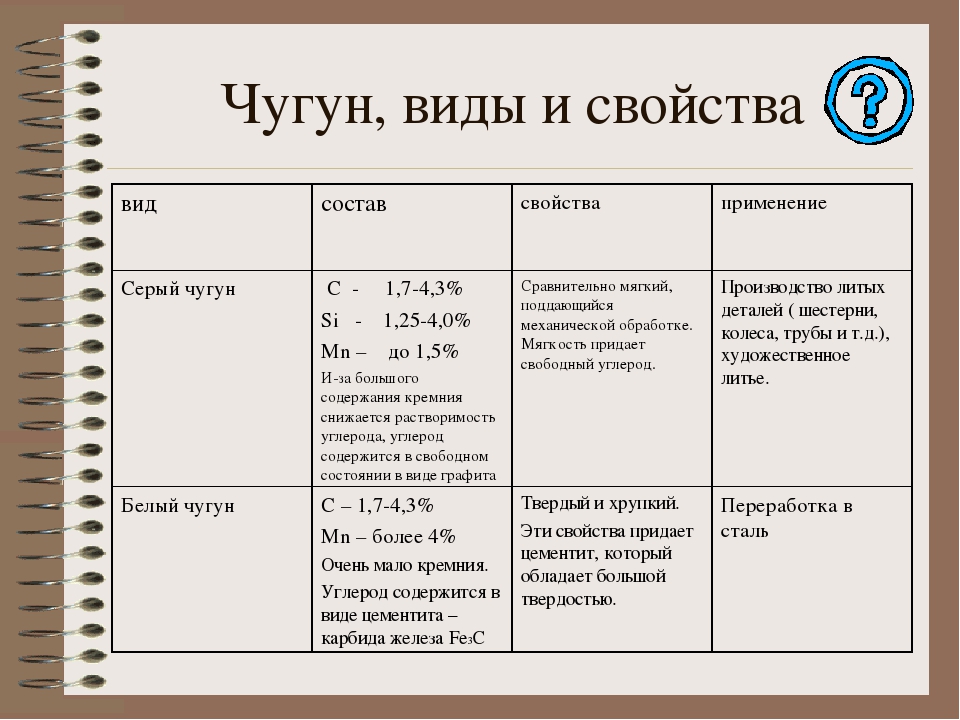

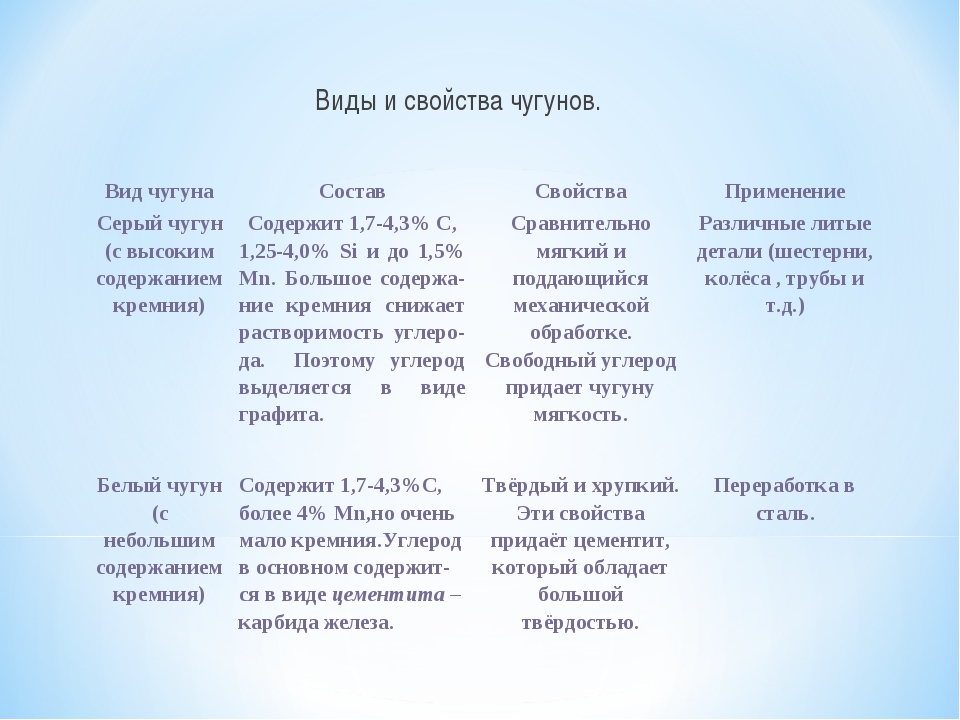

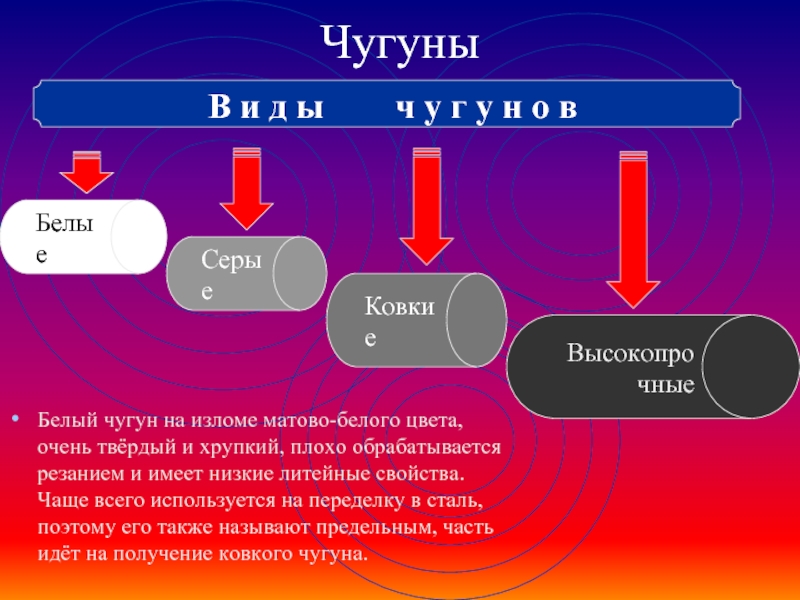

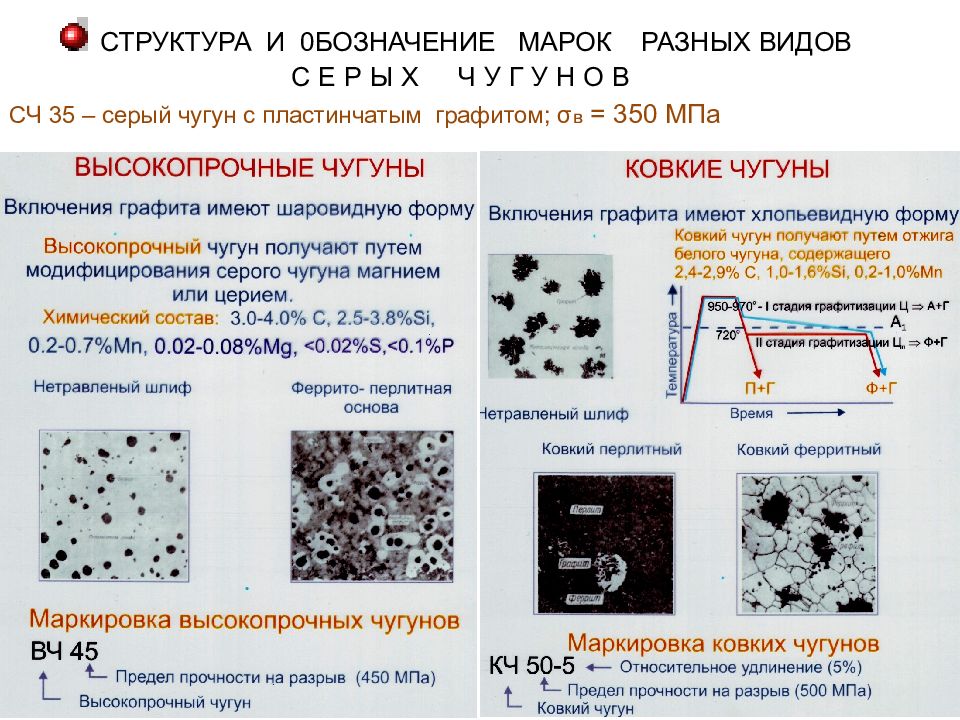

Чугуном называется сплав железа с углеродом и другими элементами. Стоит отметить, что главной особенностью чугуна является именно содержание в справе углерода, минимальное значение которого должно составлять 2,14%. Именно данный показатель содержания углерода в сплаве является точкой предельной растворимости углерода в аустените на диаграмме состояний. Все сплавы, в которых количество углерода ниже, чем 2,14%, называются сталью. Благодаря углероду сплавы железа приобретают твердость, однако, при этом, теряют свою пластичность наряду с вязкостью. Углерод в чугуне присутствует в виде графита или цементита. В зависимости от того, графит какой формы содержится в чугуне графит, различают несколько видов чугуна:- белый;

- серый;

- ковкий;

- высокопрочный.

Кроме углерода в составе чугуна присутствуют также примеси. Как правило это кремний, марганец, сера, фосфор. Чугун сочетает в себе два качества – с одной стороны это хрупкость, с другой стороны – прочность. Именно это делает чугун незаменимым во многих сферах человеческой деятельности.

Белый чугун в своем составе содержит углеродные соединения — цементиты. Своим названием белые чугуны обязаны характерному белому окрасу и блеску, хорошо видному на изломе. Такой блеск образуется на поверхности чугуна в связи с отсутствием в сплаве больших включений графита. В белом чугуне выявить графит можно только двумя путями – с помощью спектрального анализа или химического.

Состав белого чугуна

Углерод в белом чугуне имеет связанный вид. (Fe3C). Его количественное содержание в данном сплаве определяет следующие виды белого чугуна:

- доэвтектический белый чугун. Для данного чугуна характерно содержание углерода от 2,14% до 4,3%. После полного остывания структура данного чугуна представляет собой структуру перлита, ледебурита (перлит и цементит), а также вторичного цементита;

- эвтектический белый чугун.

Основной характеристикой данного сплава является содержание углерода в количестве 4,3%;

Основной характеристикой данного сплава является содержание углерода в количестве 4,3%; - заэвтектический белый чугун отличается от двух предыдущих видов повышенным содержанием в своем составе углерода – от 4,35% до 6,67%.

Кроме этого, данный сплав также подразделяется на обыкновенный, отбеленный, а также легированный.

Внутренняя структура белого чугуна представлена сплавами двух химических элементов – железа и углерода. Вопреки тому, что производство белого чугуна осуществляется в условиях достаточно высокого температурного режима, он сохраняет мелко зернистую структуру, что, в свою очередь, и дает тот самый характерный белый цвет на изломе детали, выполненной из данного чугуна.

Стоит отметить, что структура доэвтектического сплава всегда присутствует цементит, процентное содержание которого может достигать 100%. Однако, данная ситуация больше характерна для эвтектического металла. А вот заэвтектический вид белого чугуна состоит из эвтектики и первичного цементита.

Представителем таких сплавов является отбеленный чугун, в основе которого находится серый или высокопрочный чугун. В поверхностном слое данного чугуна отмечается высокое процентное содержания ледебурита и перлита. Отбеливание на глубину до 30 мм осуществляется путем быстрого охлаждения. Таким образом добиваются того, что сверху чугун имеет белый цвет, но внутри содержится обыкновенный серый сплав.

В чугуне также могут присутствовать и легированные элементы, такие как хром, никель, алюминий и другие. В зависимости от того, какое количество легируемых элементов содержится в составе чугуна, существуют следующие виды сплавов:

- низколегированные, содержащие в своем составе максимум 2,5% легирующих добавок;

- среднелегированные, в которых процентное содержание легируемых добавок может составлять 10%;

- высоколегированные, которые содержат 10% и более легируемых элементов.

Свойства белого чугуна

Как уже говорилось выше, чугун отличается своей прочностью и хрупкостью одновременно. Однако, данное сочетание качеств придает ему множество уникальных свойств, делающих чугун незаменимым материалом для применения во многих сферах человеческой деятельности.

Однако, данное сочетание качеств придает ему множество уникальных свойств, делающих чугун незаменимым материалом для применения во многих сферах человеческой деятельности.

Среди таких качеств можно выделить следующие:

- высокая твердость;

- высокое удельное сопротивление;

- высокая износостойкость;

- устойчивость к воздействию на материал высоких температур;

- устойчивость к коррозии, а также к различного рода кислотам.

Стоит отметить, что белые чугуны, в которых отмечается пониженное процентное содержание углерода, более устойчивы к воздействию на них высоких температур. Данное свойство применяется с целью уменьшения числа трещин в отливках.

Однако, нет ничего идеального. Не смотря на множество достоинств и уникальность, чугун также обладает и некими недостатками:

- низкие литейные свойства;

- хрупкий;

- отливки и детали из белого чугуна плохо поддаются обработке;

- большая усадка, порой достигающая 2%;

- низкая стойкость к ударам;

- плохая свариваемость.

Применение белого чугуна

В связи с тем, что обыкновенный белый чугун плохо поддается механической и термической обработке, область его применения является достаточно ограниченной. Как правило для изготовления изделий его используют в виде необработанных или частично обработанных отливок.

Однако, все же сплав используется для изготовления габаритных изделий простой конфигурации, а также узлов и агрегатов, постоянно подвергающихся воздействию абразивных материалов. В связи с этим он нашел свое применение в машиностроении, станкостроении, судостроении. Так, белый чугун используется для изготовления корпусов и деталей станков и прокатных станов, шаров для мельниц, приводных и опорных колес. Также он является сырьем для производства некоторых деталей легковых и грузовых автомобилей, тракторов, комбайнов, а также различной габаритной сельскохозяйственной техники. Легирующие элементы, как уже писалось выше, позволяют существенно улучшить сплав, наделяя его специально заданными свойствами. Это позволяет использовать белый чугун для производства плит, имеющих различную форму поверхности.

Это позволяет использовать белый чугун для производства плит, имеющих различную форму поверхности.

Стоит отметить, что белый чугун представляет собой сырье, из которого изготавливаются ковкие сорта железоуглеродистых чугунных и стальных сплавов.

Обработка чугуна

Особенности обработки чугуна. Свойства материала, проблемы обработки и пути их решения.

Один из самых распространенных материалов, который используется в промышленности, является чугун. Ведь у него хорошие технологические свойства, и сам по себе чугун дешевый материал. Из чугунов изготавливаются многие детали, такие как блоки цилиндров двигателей, корпуса насосов и клапанов. Чугун используется там, где нужна деталь сложной формы и достаточной прочности.

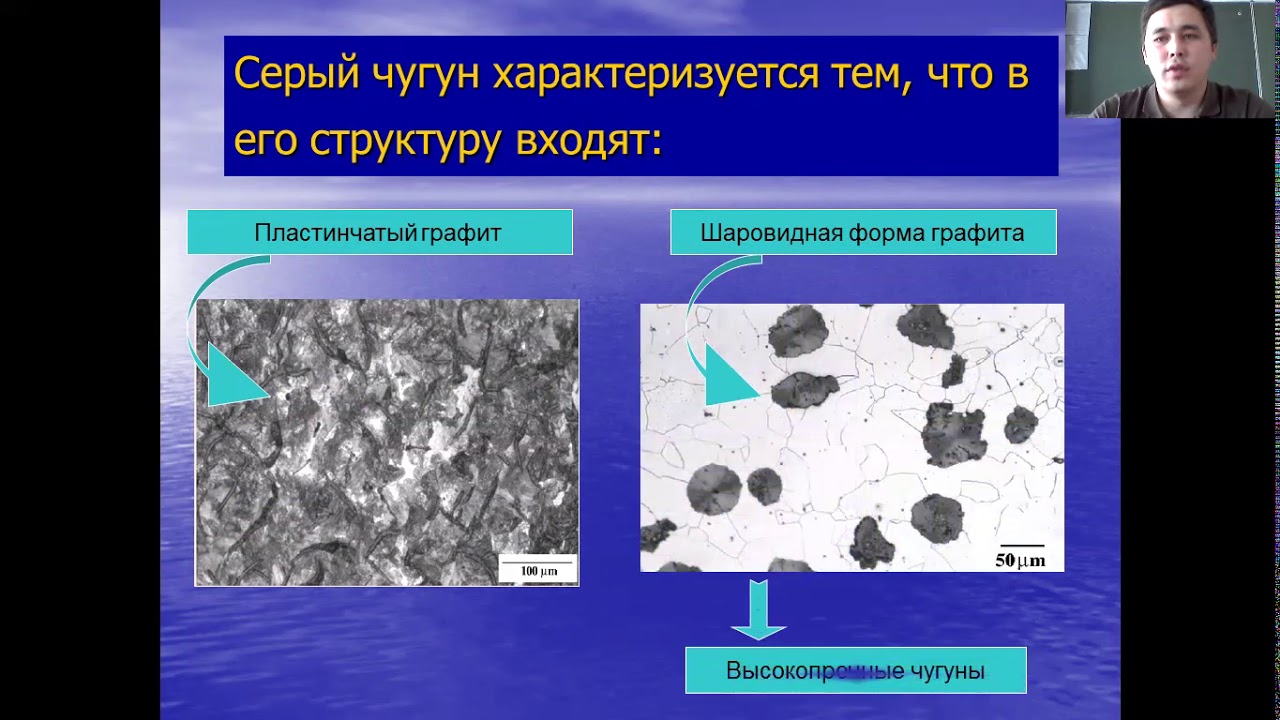

Чугун представляет собой многокомпонентный, железоуглеродистый сплав с содержанием углерода выше 2%. Сплавы, которые содержат менее 2,14% углерода, называются сталью. Также он может содержать некоторое количество марганца (Mn), фосфора (P) и серы (S). В зависимости от того, в каком виде находится графит, чугуны разделяют на серые чугуны, чугуны с шаровидным графитом, ковкий и легированный чугуны. Легирование чугуна никелем, медью, молибденом и хромом, к примеру, повышает его тепло — и коррозионную стойкость, вязкость и прочность. Легирующие элементы делятся на карбидообразующие и графитообразующие. Легирование существенным образом влияет на обрабатываемость чугунов.

В зависимости от того, в каком виде находится графит, чугуны разделяют на серые чугуны, чугуны с шаровидным графитом, ковкий и легированный чугуны. Легирование чугуна никелем, медью, молибденом и хромом, к примеру, повышает его тепло — и коррозионную стойкость, вязкость и прочность. Легирующие элементы делятся на карбидообразующие и графитообразующие. Легирование существенным образом влияет на обрабатываемость чугунов.

Если выделять основные виды чугуна, то это будут:

- Белый чугун. В белом чугуне углерод присутствует преимущественно в связанной форме в виде цементита (Fe3C). Белые чугуны обладают высокой прочностью и хрупкостью, и они очень абразивные, они плохо поддаются механической обработке, поэтому из них получают отливки не требующих обработки и работающих в условиях абразивного износа при сухом трении, также белый чугун используют для получения ковкого чугуна.

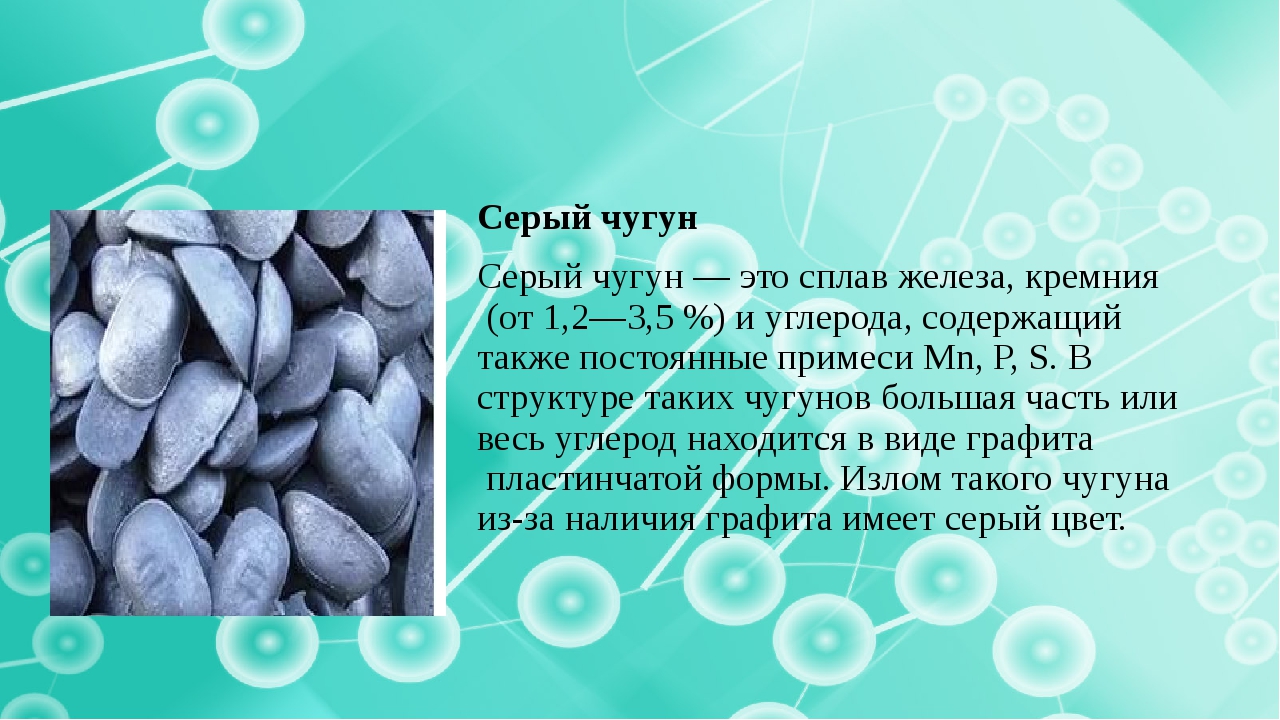

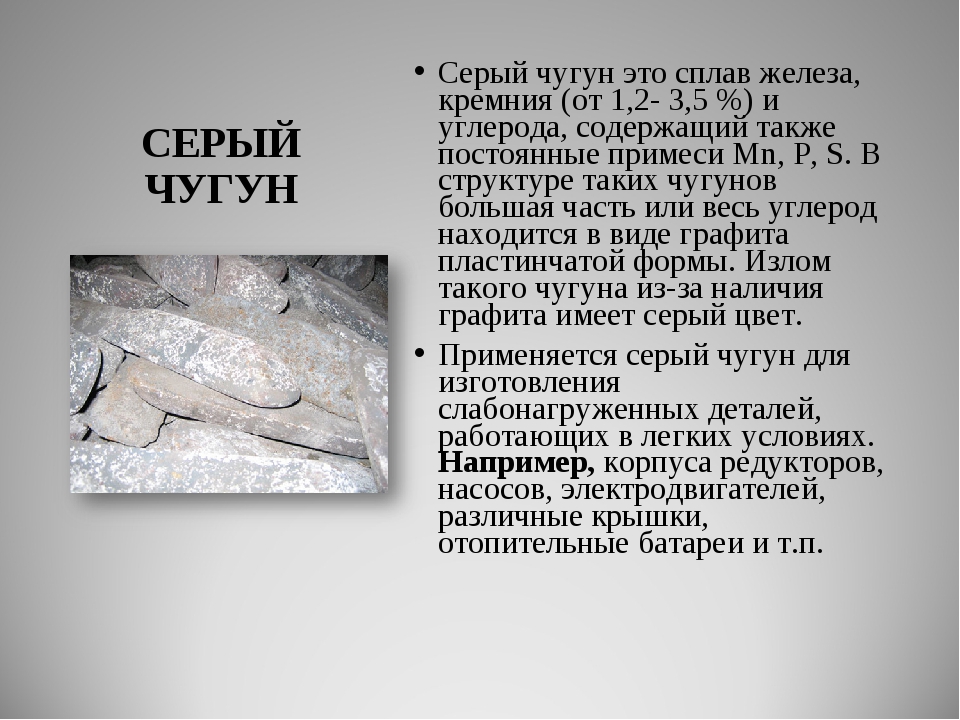

- Серый чугун. Сплав железа, кремния (1,2-3,5%) и углерода. В сером чугуне углерод присутствует преимущественно в виде графитовых включений различного размера и форм.

Серые чугуны обладают хорошими технологичными и прочностными свойствами, поэтому они нашли широкое применение как конструкционный материал. Он более хрупкий, но имеет хорошую теплопроводность, выделяет меньше тепла во время резания, хорошо поглощает вибрацию, поэтому нашел применение в производстве двигателей.

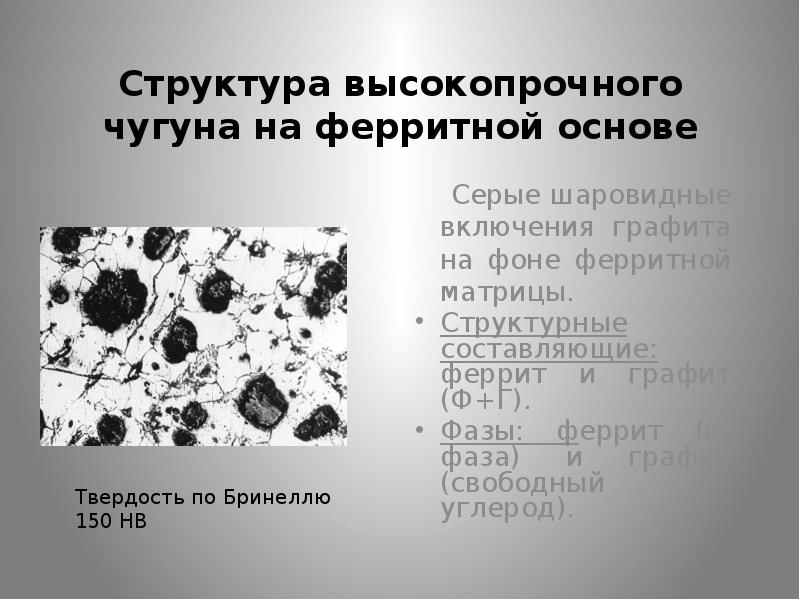

Серые чугуны обладают хорошими технологичными и прочностными свойствами, поэтому они нашли широкое применение как конструкционный материал. Он более хрупкий, но имеет хорошую теплопроводность, выделяет меньше тепла во время резания, хорошо поглощает вибрацию, поэтому нашел применение в производстве двигателей. - Высокопрочный чугун. Чугун с шаровидным графитом. Углерод преимущественно или полностью присутствует в свободном состоянии в форме шаровидного графита. Обладает высокой прочностью и удовлетворительной пластичностью, иногда могут использоваться вместо стали. У данного чугуна хорошая жесткость, ударная вязкость, он прочный, не хрупкий. Но не может поглощать вибрации, низкая теплопроводность, как следствие большое выделение тепла.

Основными сложностями при обработке чугуна являются абразивный износ и высокая температура. Обрабатываемость чугуна резанием зависит от химического состава, физико-механических свойств и многих других факторов. Обрабатываемость улучшается с увеличением содержания графита, дисперсности и равномерности распределения структурных составляющих. Легирующие элементы как раз и создают такие дисперсные и равномерные структуры, поэтому обрабатываемость легированных чугунов выше, чем обычных чугунов, конечно при условии одинаковой твердости. Так как, например, легирование хромом (Cr) приводит к повышению твердости и ухудшению обрабатываемости.

Обрабатываемость улучшается с увеличением содержания графита, дисперсности и равномерности распределения структурных составляющих. Легирующие элементы как раз и создают такие дисперсные и равномерные структуры, поэтому обрабатываемость легированных чугунов выше, чем обычных чугунов, конечно при условии одинаковой твердости. Так как, например, легирование хромом (Cr) приводит к повышению твердости и ухудшению обрабатываемости.

На значение режимов резания чугуна оказывают влияние такие факторы, как: марка чугуна, жесткость технологической системы, применяемый режущий инструмент и т.д. Поэтому необходимо следовать инструкциям каталога инструментов, внимательно учитывая при этом стойкость, так как в каталогах представлены режимы резания на максимальную производительность и минимальную стойкость, что может не соответствовать вашим целям.

Если подытожить сказанное, то:

- Большинство чугунов, благодаря наличию графита в структуре, легко обрабатываются резанием, так как графит позволяет получить короткую “сыпучую” стружку и улучшает смазывание режущей кромки.

- Для обработки чугунов в основном используется инструмент с отрицательным или небольшим положительным значением переднего угла.

- Инструмент с покрытием имеет большую стойкость из-за преобладания при обработке абразивного износа

- При непрерывном точении необходимо применять СОЖ, для прерывистого точения СОЖ лучше не использовать.

- Основными сложностями при обработке являются неравномерный припуск на отливках, наличие литейной корки и включений песка

- При обработке высокопрочного чугуна расход инструмента в три раза больше, чем при обработке серого чугуна.

- Обработка ковкого чугуна требует в три раза больше времени, т.к. требуется занижать режимы резания. Соответственно увеличивается расход инструмента. В данном чугуне графит в виде хлопьев, окружающих феррит, а также больше кремния (Si), чем в сером, что определяет повышенный износ пластин.

Используемая информация: рекомендации производителей твердосплавного инструмента Kennametal, Dormer, Pramet, Sandvik.

Основные свойства и области применения ковкого чугуна

Основные свойства и области применения ковкого чугуна

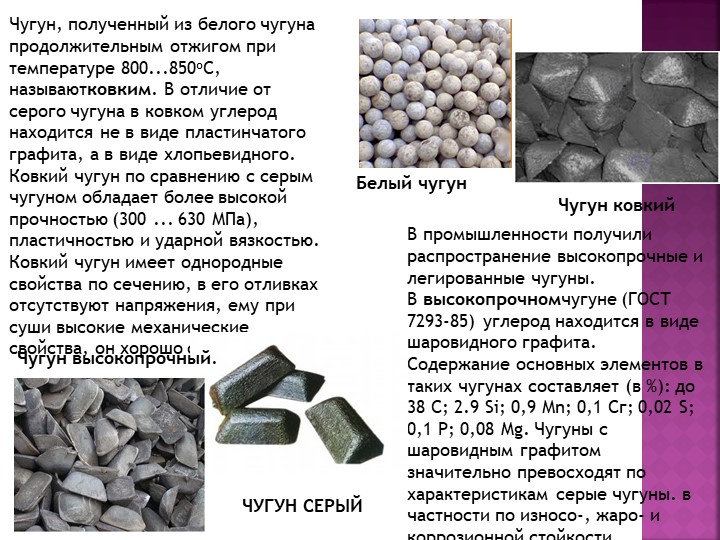

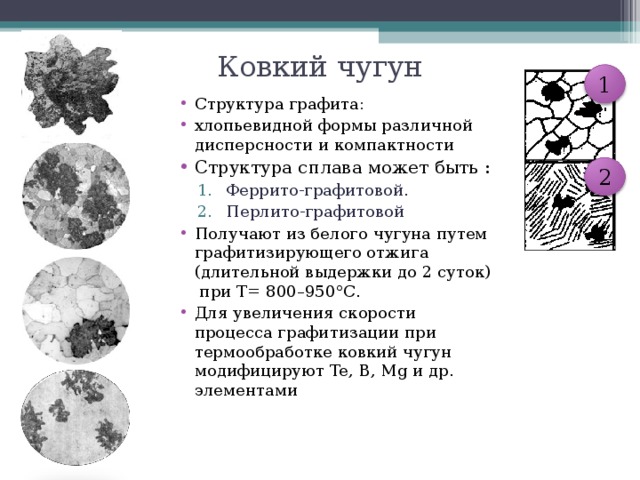

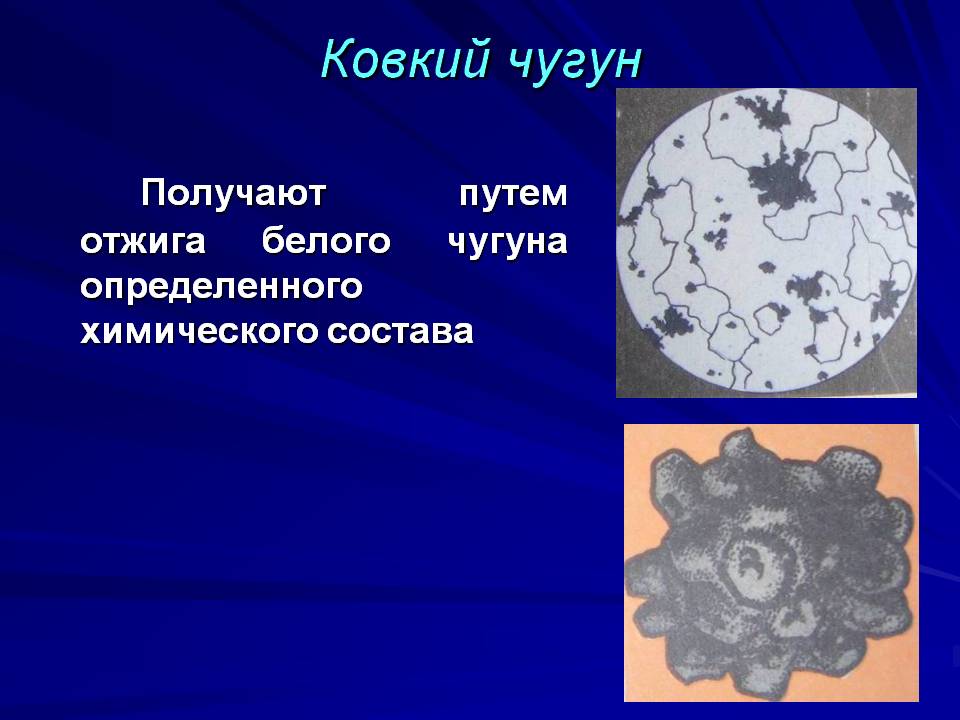

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита, что придает чугуну высокую прочность и пластичность. Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварнолитых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. Ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, а из перлитного – правке в горячем состоянии.

Применяемый в промышленности ковкий чугун получается в результате графитизирующего отжига белого чугуна. Матрица ковкого чугуна может быть как ферритной, так и перлитной. Основные преимущества ковкого чугуна заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости резанием.

Механические свойства ковкого чугуна регламентируются ГОСТ 1215-79 (табл.1.14). В основу маркировки и стандартизации ковкого чугуна положен принцип регламентирования допустимых значений механических свойств при растяжении В и . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность — от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности — при феррите и таком же графите.

Таблица 1.14 — Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 — Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.

Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Ковкий чугун. Получение ковкого чугуна. Ковкий чугун применение.

Ковкий чугун получают отжигом белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Диаграмма железо-графит. Диаграмма состояния железо-графит.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Отжиг ковкого чугуна

Отливки выдерживаются в печи при температуре 950…1000оС в течении 15…20 часов. Происходит разложение цементита:

Fe3C -> Feγ (C) + C

Классификация чугунов. Маркировка чугунов.

Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б, рисунок) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун).

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ30–6) и четыре с перлитной (КЧ65–3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным (см. Высокопрочный чугун. Высокопрочный чугун с шаровидным графитом. Состав высокопрочного чугуна.) является ограничение толщины стенок для отливки и необходимость отжига.

Недостатком ковкого чугуна по сравнению с высокопрочным (см. Высокопрочный чугун. Высокопрочный чугун с шаровидным графитом. Состав высокопрочного чугуна.) является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на 10-1, а второе – относительное удлинение — КЧ30-6.

Чугун

Заказать обратный звонок

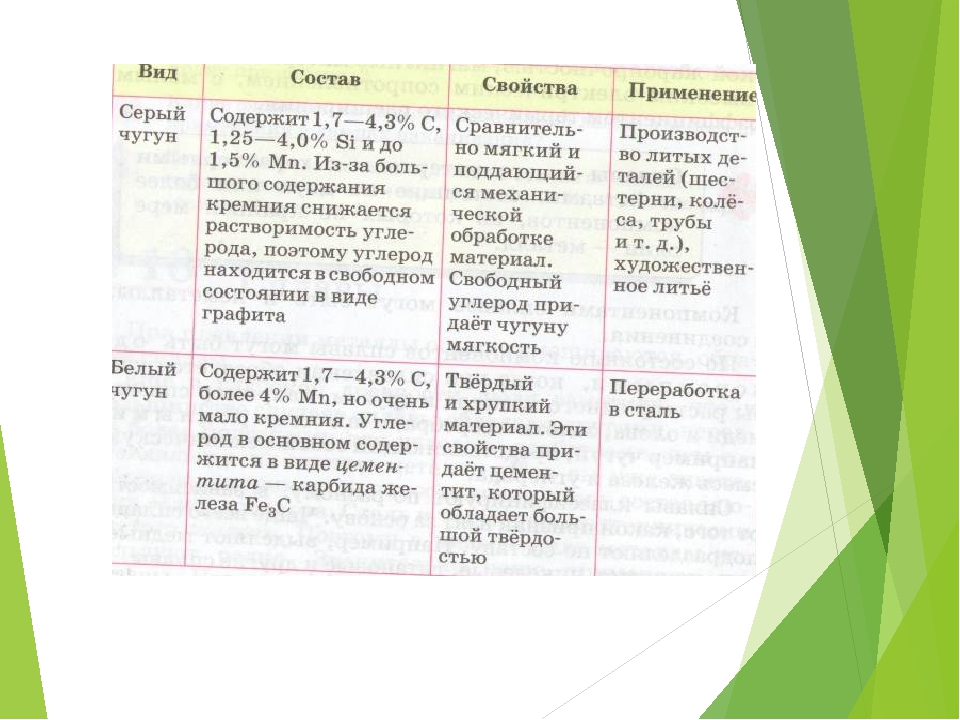

Белый и серый чугун. Серый и белый чугуны резко различаются по свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серый и белый чугуны резко различаются по свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны — это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называется демпфирующей способностью. Демпфирующая способность чугуна в 2—4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. Выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ) :СЧ 10(143—229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180-250), СЧ 30(181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

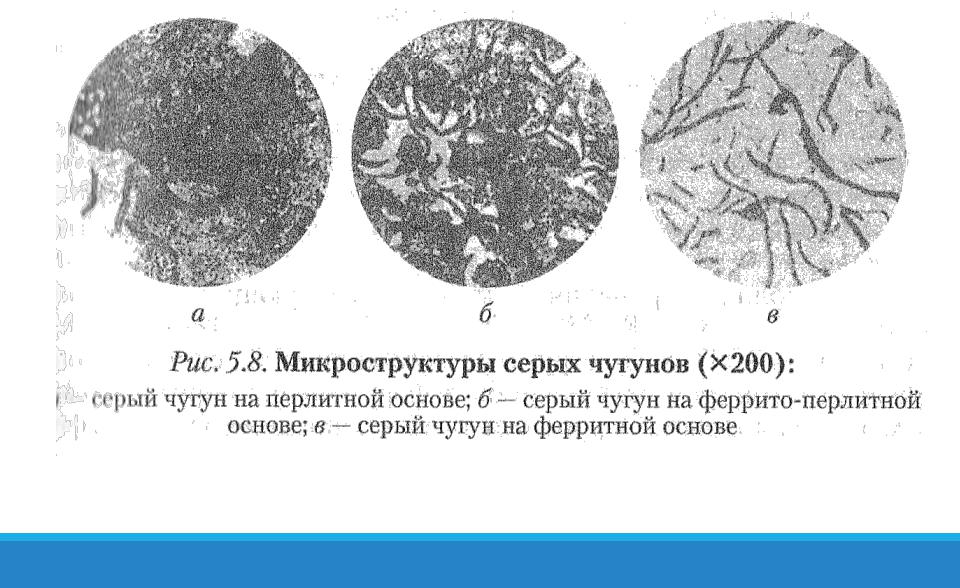

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными —серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графитав виде пластинок, наименьшее — включения точечной или шарообразной формы.

Наибольшее снижение прочностных свойств вызывают включения графитав виде пластинок, наименьшее — включения точечной или шарообразной формы.

По физико-механическим характеристикам серые чугуны условно можно разделить на четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена и иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный модифицированный чугун затвердевал бы в отливке с отбелом (т.е. белым или половинчатым). Модификаторы — ферросилиций, силикоалюминий, силикокальций и др. — добавляют в количестве 0,1 —0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10—15 мин.

Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10—15 мин.

Высокопрочный чугун. Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Из высокопрочного чугуна изготовляют детали прокатных станов, кузнеч но-прессового оборудования, паровых турбин (лопатки направляющего аппарата), тракторов, автомобилей (коленчатые валы, поршни) и др. Так, например, коленчатый вал легковой автомашины «Волга» изготовляют из высокопрочного чугуна следующего состава: 3,4-3,6% С; 1,8-2,2% Si; 0,96-1,2% Mn; 0,16-0,30% Cr;

Ковкий чугун. Ковкий чугун — условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитнс-цементитной структурой. Толщина стенок отливки не должна превышать 40—50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы. У отливокс толщиной стенокболее 50 мм при отжиге будет образовываться нежелательный пластинчатый графит.

Толщина стенок отливки не должна превышать 40—50 мм. При отжиге цементит белого чугуна распадается с образованием графита хлопьевидной формы. У отливокс толщиной стенокболее 50 мм при отжиге будет образовываться нежелательный пластинчатый графит.

Ковкий чугун широко применяют в автомобильном, сельскохозяйственном и текстильном машиностроении. Из него изготовляют детали высокой прочности, способные воспринимать повторно-переменные и ударные нагрузки и работающие в условиях повышенного износа, такие как картер заднего моста, тормозные колодки, ступицы, пальцы режущих аппаратов сельскохозяйственных машин, шестерни, крючковые цепи и др. Широкое распространение ковкого чугуна, занимающего по механическим свойствам промежуточное положение между серым чугуном и сталью, обусловлено лучшими по сравнению со сталью литейными свойствами белого чугуна, что позволяет получать отливки сложной формы. Ковкий чугун характеризуется достаточно высокими антикоррозионными свойствами и хорошо работает в среде влажного воздуха, топочных газов и воды.

Чугуны со специальными свойствами. Такие чугуны используют в различных отраслях машиностроения тогда, когда отливка, кроме прочности, должна обладать теми или иными специфическими свойствами (износостойкостью, химической стойкостью, жаростойкостью и т. п.). Из большого количества чугунов со специальными свойствами приведем в качестве примеров следующие.

Магнитный чугун используют для изготовления корпусов электрических машин, рам, щитов и др. Для этой цели наилучшим является ферритный чугун с шаровидным графитом. Немагнитный чугун используют для изготовления кожухов и бандажей различных электрических машин. Для этого применяют никеле-марган-цовистый чугун, содержащий 7-10% Мп и 7-9% Ni, а также марганцево-меднистый чугун, в котором содержится 9,8% Мn и 1,2-2,0% Си.

Жаростойкий чугун — чугаль содержит 20-25% А1.

К чугунам со специальными свойствами относят также упомянутые ранее ферросплавы — ферромарганец, ферросилиций и т.д., предназначенные для раскисления и легирования стали при ее выплавке.

ТЕКСТ ОБЪЯВЛЕНИЯ

КОНТАКТЫ

ООО ТД «Металл-Лайн»

Адрес офиса: 346751,

Ростовская область, Азовский район,

с.Самарское, ул. К Маркса,33

Адрес склада (грузополучатель): 346880,

Ростовская область, г.Батайск,

ул.Фермерская дом 16

т.: +7 (863) 547-39-00

т.: +7 (863) 547-35-77

E-Mail: [email protected]

Белый чугун — отбеленный чугун

На рисунке показана фазовая диаграмма железо-карбид железа (Fe-Fe3C). Процент присутствующего углерода и температура определяют фазу сплава железа с углеродом и, следовательно, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4. 0

0В материаловедении чугуны относятся к классу ферросплавов с содержанием углерода выше 2.14 мас.% . Как правило, чугуны содержат от 2,14 % масс. до 4,0 % масс. углерода и от 0,5 % масс. до 3 % масс. кремния . Сплавы железа с более низким содержанием углерода известны как стали. Разница в том, что чугуны могут использовать эвтектическое затвердевание в бинарной системе железо-углерод. Термин «эвтектика» в переводе с греческого означает « легко или хорошо плавится », а точка эвтектики представляет собой состав на диаграмме состояния, при котором достигается самая низкая температура плавления .Для системы железо-углерод точка эвтектики возникает при составе 4,26 мас.% С и температуре 1148°С .

См. также: Типы чугунов

Белый чугун – Белый чугун Как уже было сказано, чугуны являются одними из самых сложных сплавов, используемых в промышленности. Из-за более высокого содержания углерода в структуре чугуна, в отличие от стали, присутствует фаза, богатая углеродом. В зависимости главным образом от состава, скорости охлаждения и обработки расплава богатая углеродом фаза может затвердевать с образованием либо стабильной (аустенит-графит), либо метастабильной (аустенит-Fe 3 C) эвтектики.

Из-за более высокого содержания углерода в структуре чугуна, в отличие от стали, присутствует фаза, богатая углеродом. В зависимости главным образом от состава, скорости охлаждения и обработки расплава богатая углеродом фаза может затвердевать с образованием либо стабильной (аустенит-графит), либо метастабильной (аустенит-Fe 3 C) эвтектики.

При более низком содержании кремния (менее 1,0 мас.% Si – графитирующий агент) и более высокой скорости охлаждения углерод в чугуне выделяется из расплава в виде цементита метастабильной фазы, Fe 3 C , а не графит. Продукт этого отверждения известен как белый чугун (также известный как отбеленный чугун). Белые чугуны являются твердыми , хрупкими и необрабатываемыми , в то время как серые чугуны с более мягким графитом достаточно прочны и поддаются механической обработке.Поверхность излома этого сплава имеет белый вид , поэтому его называют белым чугуном. Трудно достаточно быстро охладить толстые отливки, чтобы полностью затвердеть расплав в виде белого чугуна. Однако можно использовать быстрое охлаждение для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя ядро из серого чугуна. Этот тип литья, иногда называемый «охлажденным литьем », имеет более твердую внешнюю поверхность и более прочную внутреннюю сердцевину.

Трудно достаточно быстро охладить толстые отливки, чтобы полностью затвердеть расплав в виде белого чугуна. Однако можно использовать быстрое охлаждение для затвердевания оболочки из белого чугуна, после чего остаток охлаждается медленнее, образуя ядро из серого чугуна. Этот тип литья, иногда называемый «охлажденным литьем », имеет более твердую внешнюю поверхность и более прочную внутреннюю сердцевину.

Белый чугун слишком хрупок для использования во многих конструкционных компонентах, но благодаря хорошей твердости и стойкости к истиранию и относительно низкой стоимости он находит применение там, где желательна износостойкость, например, на зубьях экскаваторов, рабочих колесах и улитки шламовых насосов, кожуховых вкладышей и подъемных стержней в шаровых мельницах.

Например, мартенситный белый чугун Ni-Cr-HC (никель-хром-высокоуглеродистый сплав), ASTM A532, класс 1, тип A, представляет собой мартенситный белый чугун, в котором никель является основным легирующим элементом, поскольку при уровнях От 3 до 5%, он эффективен для подавления превращения аустенитной матрицы в перлит, тем самым обеспечивая развитие твердой мартенситной структуры при охлаждении в форме. Этот материал также может называться Ni-Hard 1. Ni-Hard 1 — это устойчивый к истиранию материал, используемый в тех случаях, когда удар также является проблемой в качестве механизма износа.

Этот материал также может называться Ni-Hard 1. Ni-Hard 1 — это устойчивый к истиранию материал, используемый в тех случаях, когда удар также является проблемой в качестве механизма износа.

Свойства белого чугуна – мартенситный Ni-Cr-HC белый чугун

Свойства материала являются интенсивными свойствами , это означает, что они не зависят от количества массы и могут варьироваться от места к месту внутри системы в любой момент. Основа материаловедения включает изучение структуры материалов и их связь с их свойствами (механическими, электрическими и т. д.).). Как только материаловед узнает об этой корреляции структуры и свойств, он может приступить к изучению относительных характеристик материала в данном приложении. Основными факторами, определяющими структуру материала и, следовательно, его свойства, являются входящие в его состав химические элементы и то, как он был обработан до конечной формы.

Механические свойства белого чугуна – мартенситный Ni-Cr-HC белый чугун

Материалы часто выбирают для различных применений, поскольку они имеют желаемое сочетание механических характеристик. Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Для структурных применений свойства материалов имеют решающее значение, и инженеры должны их учитывать.

Прочность белого чугуна – мартенситный Ni-Cr-HC белый чугун

В механике материалов прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Предел прочности при растяжении

Предел прочности при растяжении мартенситного белого чугуна (ASTM A532, класс 1, тип A) составляет 350 МПа.

Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предел прочности при растяжении часто сокращается до «предела прочности» или даже до «предела прочности». Если это напряжение будет приложено и будет поддерживаться, это приведет к разрушению. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности.Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Предел прочности при растяжении часто сокращается до «предела прочности» или даже до «предела прочности». Если это напряжение будет приложено и будет поддерживаться, это приведет к разрушению. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности. Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности.Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура испытательной среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Модуль упругости Юнга

Модуль упругости Юнга мартенситного белого чугуна (ASTM A532, класс 1, тип A) составляет 175 ГПа.

Модуль упругости Юнга представляет собой модуль упругости для напряжения растяжения и сжатия в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение. Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает.Согласно закону Гука напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга . Модуль Юнга равен продольному напряжению, деленному на деформацию.

Твердость белого чугуна – мартенситный белый чугун Ni-Cr-HC

Твердость по Бринеллю серого чугуна мартенситного белого чугуна (ASTM A532 класс 1 тип A) составляет приблизительно 600 МПа.

В материаловедении твердость — это способность выдерживать поверхностные вдавливания ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Тест на твердость по Бринеллю – это один из тестов на твердость с вдавливанием, который был разработан для определения твердости.В испытаниях по Бринеллю твердый сферический индентор вдавливается под определенной нагрузкой в поверхность испытуемого металла. В типичном испытании используется шарик из закаленной стали диаметром 10 мм (0,39 дюйма) в качестве индентора с усилием 3000 кгс (29,42 кН; 6614 фунтов силы). Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов вместо стального шарика используется шарик из карбида вольфрама .

Нагрузка поддерживается постоянной в течение заданного времени (от 10 до 30 с). Для более мягких материалов используется меньшее усилие; для более твердых материалов вместо стального шарика используется шарик из карбида вольфрама .

Тест дает численные результаты для количественного определения твердости материала, которая выражается числом твердости по Бринеллю – HB .Число твердости по Бринеллю обозначается наиболее часто используемыми стандартами испытаний (ASTM E10-14[2] и ISO 6506–1:2005) как HBW (H по твердости, B по Бринеллю и W по материалу индентора, вольфраму ( вольфрам) карбид). В прежних стандартах HB или HBS использовались для обозначения измерений, выполненных стальными инденторами.

Число твердости по Бринеллю (HB) представляет собой нагрузку, деленную на площадь поверхности вдавливания. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой.Число твердости по Бринеллю вычисляется по уравнению:

Существует множество широко используемых методов испытаний (например, Бринелля, Кнупа, Виккерса и Роквелла). Имеются таблицы, в которых коррелируются значения твердости по различным методам испытаний, где применима корреляция. Во всех шкалах высокое число твердости соответствует твердому металлу.

Имеются таблицы, в которых коррелируются значения твердости по различным методам испытаний, где применима корреляция. Во всех шкалах высокое число твердости соответствует твердому металлу.

Термические свойства белого чугуна – мартенситный Ni-Cr-HC белый чугун

Термические свойства материалов относятся к реакции материалов на изменения их температуры и на приложение тепла.Когда твердое тело поглощает энергию в виде тепла, его температура повышается, а размеры увеличиваются. Но различных материалов реагируют на приложение тепла по-разному .

Теплоемкость, тепловое расширение и теплопроводность являются свойствами, которые часто имеют решающее значение при практическом использовании твердых тел.

Температура плавления белого чугуна – мартенситный белый чугун Ni-Cr-HC

Температура плавления мартенситного белого чугуна (ASTM A532, класс 1, тип A) стали около 1260°C.

В общем, плавление является фазовым переходом вещества из твердого состояния в жидкое. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии.

Теплопроводность белого чугуна – мартенситный белый чугун Ni-Cr-HC

Теплопроводность мартенситного белого чугуна (ASTM A532, класс 1, тип A) составляет 15–30 Вт/(м.К).

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·К . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры.Для паров это также зависит от давления. В общем случае:

В общем случае:

Большинство материалов почти однородны, поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

(PDF) Обзор типов белых чугунов и белых чугунов с высоким содержанием хрома

Международная конференция по многофункциональным материалам (ICMM-2019)

Journal of Physics: Conference Series 1495 (2020) 012023

IOP Publishing

дои: 10.1088/1742-6596/1495/1/012023

6

Никель-хромовые (Ni-Cr) белые чугуны

Хромомолибденовые (Cr-Mo) белые чугуны

Высокохромистые белые чугуны (HCWCI)

2.6. Хромоникелевые (Ni-Cr) белые чугуны

Хромоникелевые (Ni-Cr) чугуны содержат Ni и Cr. Белые Ni-Cr чугуны, представляющие собой сплав

с низким содержанием хрома, содержат 3 — 5 мас. %Ni и 1-4 мас. %Cr, с одной модификацией сплава, содержащей

%Cr, с одной модификацией сплава, содержащей

7 — 11 мас.%Cr. Торговое название Ni-Hard типов 1-4 обычно идентифицирует их. Хром при более низких концентрациях

(<2 - 3%) практически не влияет на прокаливаемость, так как большая часть хрома связана с карбидами

[16] и [11]. Никель-хромовые белые чугуны

также известны как мартенситные белые чугуны, а мартенситные никель-хромовые белые чугуны

потребляются в больших количествах в горнодобывающей промышленности, например, для футеровки шаровых мельниц и мелющих шаров

[11]. Ni является основным легирующим элементом, поскольку на уровне 3.от 0 до 5,0%, он эффективен в

, подавляя превращение аустенитной матрицы в перлит, тем самым обеспечивая образование твердой мартенситной

структуры (обычно содержащей значительное количество остаточного аустенита) при охлаждении в

кристаллизаторе. В эти сплавы вводят Cr в количестве от 1,4 до 4,0 % для обеспечения затвердевания чугуна

карбида (типа M3C), то есть для противодействия эффекту графитизации Ni [20].

Износостойкие конструкции, содержащие эвтектические смеси аустенита и карбидов, могут быть получены

в тонких и толстых сечениях независимо от использования кокилей.Можно получить следы графита

в более толстых секциях или при использовании более высоких уровней углерода и кремния. За исключением этих

обстоятельств, доминирующая микроструктура Ni-Hard железа состоит из железной матрицы

, окруженной карбидами твердого металла [11].

Наличие 3 — 5 мас. %Ni позволяет доэвтектическому аустениту достигать температуры начала мартенсита (Ms)

без образования перлита.Ни одно превращение не является идеальным, и микроструктура чугуна Ni-Hard

в состоянии литья будет содержать смесь аустенита и мартенсита. Если отливка имеет переменную толщину

, то более толстые участки могут содержать следы перлита. Из этого обсуждения становится очевидным, что

довольно сложно делать прогнозы характеристик износа отливки, которые основаны на исходном химическом составе

, с небольшими знаниями или без знаний о размерах или термической истории [11].

Для применений, требующих высокой степени прочности, твердости и износостойкости, чугуны Ni-Hard

являются одним из эффективных доступных материалов. Отливки из никель-твердого чугуна

отлично зарекомендовали себя в различных жестких условиях, включая рабочие валки для фрезерования горячей стали. Чугуны с высоким содержанием хрома и сплав быстрорежущей стали типа

также широко используются в сталелитейном заводе, а никель-твердый чугун обычно используется в чистовых клетях

[20]. Оптимальный состав Ni-Cr сплава белого чугуна зависит от механических свойств

, необходимых для условий эксплуатации, а также размеров и веса отливки

.Белые Ni-Cr чугуны оказались очень экономичными материалами, которые используются для дробления и измельчения

.

Преобладающие характеристики Ni-Hard Irons заключаются в том, что их высокая прочность и ударная

вязкость могут быть достигнуты при термообработке при относительно низких температурах. Низкие температуры

Низкие температуры

термической обработки благоприятны для крупных отливок, не пригодных для

термической обработки при более высоких температурах и склонных к растрескиванию [11]; [16].Из всех устойчивых к истиранию чугунов Ni-Hard производится в наибольшем тоннаже

для различных отраслей промышленности по переработке полезных ископаемых. Низкая стоимость Ni-Hard чугуна обусловлена низким содержанием в нем сплава

, его способностью отливать в различные формы и его высокой твердостью в литом состоянии. Его высокая твердость

четко отличает его от перлитных износостойких чугунов. Высокая твердость

является результатом образования мартенсита по сравнению с перлитом в литом состоянии.Этот металлургический сдвиг

является результатом высокого содержания никеля в твердом железе [11].

В классе I Тип A отливки, требующие максимальной стойкости к истиранию, такие как трубы для золы,

, шламовые насосы, головки валков, шины мюллера, сегменты коксовых дробилок, классификаторы и т. д. Тип B

д. Тип B

рекомендуется для применений, требующих более прочные и оказывающие умеренное воздействие, такие как пластины дробилки

, подбарабанья дробилки и штифты для измельчения.Класс I, тип D, Ni-Hard, тип 4, имеет более высокий уровень прочности и ударной вязкости

и поэтому используется для более тяжелых условий эксплуатации, которые оправдывают добавление типов чугуна

[объяснено составом материала] PDF

In В этой статье вы узнаете, что такое чугун ? и различные типы чугуна объясняются их составом , применением , преимуществами и недостатками .

Также загрузите PDF-файл этой статьи внизу этой статьи.

Чугун

Чугун получают путем повторного плавления чугуна с коксом и известняком в печи, известной как вагранка. Это сплав железа и углерода. Содержание углерода в чугуне колеблется от 1,7% до 4,5%. Также он содержит очень небольшое количество кремния, серы, марганца и фосфора.

Также он содержит очень небольшое количество кремния, серы, марганца и фосфора.

Углерод присутствует в следующих двух формах:

- Свободный углерод или графит

- Комбинированный углерод или цементит

Ниже приведены важных свойства чугуна , которые делают его ценным материалом для инженерных целей.

- Низкая стоимость.

- Хорошие литейные характеристики.

- Высокая прочность на сжатие.

- Износостойкость.

- Отличная обрабатываемость.

Прочность чугуна на сжатие выше, чем на растяжение.

Ниже приведены значения предела прочности чугуна.

- Растяжение – от 100 до 200 Н/мм2

- Сжатие – от 400 до 100 Н/мм2

- Сдвиг – 120 Н/мм2

:

- серый чугун

- белый чугун

- Chast Charge

- Chast Chast

- Chast Charge

- Chast Charge

- Chast Charge

- чугунный чугун

- сплав чугун

- сплав чугун 5

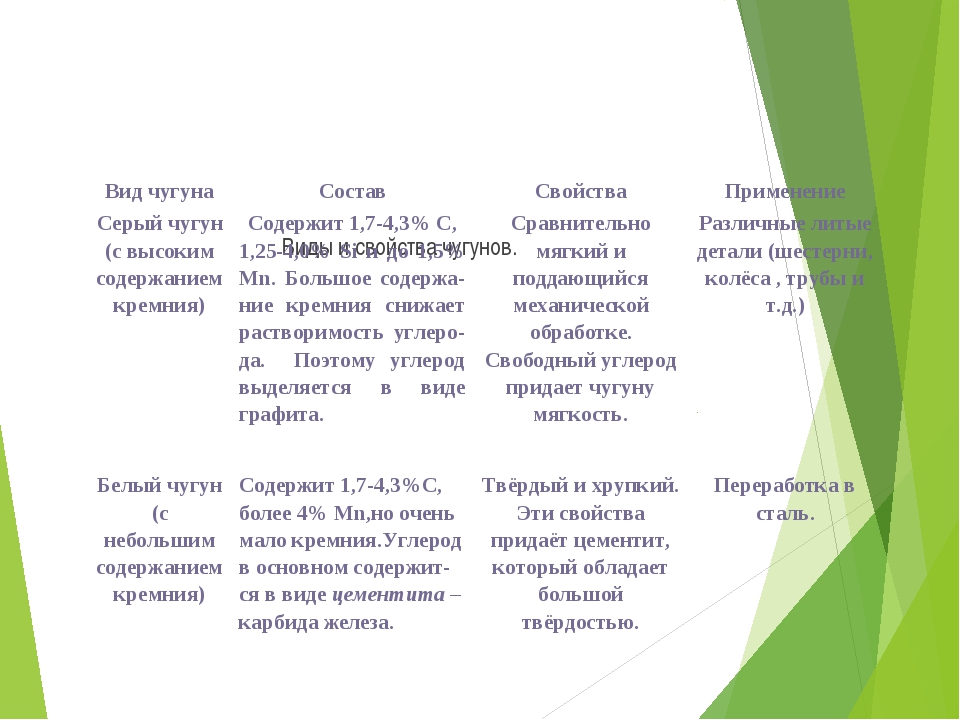

серый чугун

серый чугун — коммерческое железо имеет следующие составы :

Состоит из углерода — 3 к 3. 5 %, кремний — от 1 до 2,75 %, марганец — от 0,40 до 1 %, фосфор — от 0,15 до 1 %, сера — от 0,02 до 0,15 %, остальное — железо.

5 %, кремний — от 1 до 2,75 %, марганец — от 0,40 до 1 %, фосфор — от 0,15 до 1 %, сера — от 0,02 до 0,15 %, остальное — железо.

Серый цвет обусловлен тем, что углерод присутствует в виде свободного графита. Серый чугун легко поддается механической обработке, поскольку он обладает высокой прочностью на сжатие, низкой прочностью на растяжение и отсутствием пластичности.

Хорошим свойством серого чугуна является то, что свободный графит в его структуре действует как смазка. По этой причине он очень подходит для деталей, где желательно скользящее действие.

Отливки из серого чугуна широко используются для изготовления корпусов станков, труб и фитингов, блоков автомобильных цилиндров и сельскохозяйственных орудий.

Состав серого чугуна: качество литья – PDF

Белый чугун

Белый чугун показывает белый излом и имеет следующие относительные составы :

Состоит из углерода – от 1,75 до 2,3%, кремния – от 0,85 до 1,2%, марганец – от 0,10 до 0,40%, фосфор – от 0,05 до 0. 20%, сера – от 0,12 до 0,35%

20%, сера – от 0,12 до 0,35%

Из-за того, что углерод находится в форме цементита в металлах, появляется белый цвет. Цементит является самым твердым элементом железа и вызывает быстрое охлаждение расплавленного железа. Белый чугун обладает высокой прочностью на растяжение и низкой прочностью на сжатие, поэтому его нельзя подвергать механической обработке.

Используется для нижнего литья и в местах, где требуется твердое покрытие, например, на внешней поверхности автомобильных колес. В производстве ковкого чугуна и кованого чугуна белый чугун также используется в качестве сырья.

Охлажденный чугун

Белый чугун, полученный путем быстрого охлаждения расплавленного чугуна. Быстрое охлаждение обычно называют охлаждением, а полученное таким образом железо называют охлажденным. Все литейные формы имеют контакт с расплавленным чугуном с холодным песком на их внешней оболочке. Но на большинстве отливок эта твердость проникает на очень небольшую глубину (менее мм).

Иногда отливка охлаждается преднамеренно, а иногда охлаждается случайно на значительную глубину. Преднамеренное охлаждение осуществляется путем вставки в форму железных или стальных вставок. Когда расплавленный металл вступает в контакт с отбелом, его тепло быстро отводится и образуется твердая поверхность.

Охладители используются на любой поверхности отливки, которая должна быть твердой, чтобы противостоять износу и трению. Процесс охлаждения используется при отливке дробилок для дробления зерна и тарелок щековых дробилок. Поверхность катания колес вагонов также охлаждается.

Пятнистый чугун

По составу, цвету и свойствам представляет собой продукт между серым и белым чугуном.Его получают при литье, когда некоторые изнашиваемые поверхности охлаждаются.

Ковкий чугун

Ковкий чугун получают из белого чугуна с помощью подходящего процесса термообработки (т. е. отжига). В процессе отжига объединенный углерод белого чугуна разделяется на узелки свободного графита.

Ковкий чугун пластичен и может изгибаться без разрушения или разрушения сечения. Его прочность на растяжение выше, чем у серого чугуна, и он обладает превосходными свойствами обработки.

Используется для изготовления деталей машин, для которых стальные поковки будут дорогими и должны иметь достаточную степень точности металла.

Пример: ступицы колес вагонов, малая арматура для железнодорожного подвижного состава, тормозные суппорты, детали сельскохозяйственной техники, арматура для труб, дверные петли, замки и т. д.

Чугун с шаровидным графитом

Также известен как ковкий чугун, сфероидальный графитовый (т.е. SG) чугун или высокопрочный чугун. Чугун с шаровидным графитом получают путем добавления магния в расплавленный чугун.Магний превращает графит чугуна в чешуйчатую форму, в сферическую или шаровидную форму.

Автор Michelshock – Университет Макгилла, общественное достояние, https://commons.wikimedia. org/w/index.php?curid=6464476

org/w/index.php?curid=6464476Таким образом, механические свойства значительно улучшаются. Чугун с шаровидным графитом ведет себя как сталь. Он обычно используется для литья под давлением, гидравлических цилиндров, головок цилиндров, валков для прокатных станов и изделий центробежного литья.

Легированный чугун

Чугун, рассмотренный выше, называется простым чугуном.Легированный чугун производится путем добавления таких элементов, как никель, хром, молибден, медь, кремний и марганец.

Изображение предоставлено indiamart.comЭти сплавы обеспечивают большую прочность и улучшают свойства элементов.

сплав чугуна остальное железо.

Влияние примесей на чугун

Мы обсуждали, что чугун содержит небольшие проценты кремния, сернистого марганца и фосфора.Влияние этих примесей на чугун следующее:

- Кремний

- Сера

- Марганец

- Фосфор

Кремний

Присутствует в чугуне до 4%. Кремний обеспечивает образование свободного графита, делающего железо мягким и легко поддающимся обработке. Кремний производит качественную отливку без газовых отверстий в материале из-за его высокого сродства к кислороду.

Кремний производит качественную отливку без газовых отверстий в материале из-за его высокого сродства к кислороду.

Сера

Делает чугун твердым и хрупким.Поскольку слишком большое количество серы приводит к некачественному литью, поэтому для большинства литейных целей ее содержание должно быть значительно ниже 0,1%.

Марганец

Марганец делает чугун белым и твердым. Он часто держится ниже 0,75%. Это помогает контролировать влияние вредного воздействия серы.

Фосфор

Повышает плавкость и текучесть чугуна, но вызывает хрупкость. Редко допускается превышение 1%. Фосфорные чугуны являются полезным литьем сложной конструкции и для многих отливок легкого машиностроения, когда важна дешевизна.

Свойства

Ниже приведены свойства чугуна:

- Чугун обладает хорошей коррозионной стойкостью, поэтому его можно использовать для водопроводных труб и т. д.

- Не притягивается к магниту.

- Температура плавления составляет около 1250 ºC.

- Имеет удельный вес 7,5.

- Чугун имеет прочность на растяжение около 150 Н/мм 2 и прочность на сжатие около 600 Н/мм 2 . Поэтому он хорошо сжимается.

- Становится мягким при хранении в соленой воде и сжимается при охлаждении.

- Чугун может быть непригоден для ковки из-за отсутствия пластичности.

Преимущества Чугуна

- Обладает хорошей обрабатываемостью и высокими литейными свойствами.

- Чугун обладает хорошей износостойкостью, а также хорошим гашением вибрации.

- Может выдерживать большие нагрузки и обладает хорошей устойчивостью к коррозии.

- Чугун имеет низкую прочность на разрыв и относительное удлинение.

- Ему можно придать любые сложные формы и размеры без применения дорогостоящих операций механической обработки.

- Чугун доступен по низкой цене и имеет низкую прочность.

Недостатки чугуна

- Чугун имеет низкую прочность на растяжение.

- Детали из чугуна чувствительны к сечению из-за медленного охлаждения толстых сечений.

- Отказ его частей внезапный и полный, он не отражает предела текучести.

- По сравнению со сталью имеет плохую обрабатываемость

- Чугун обладает высокой хрупкостью.

Применение чугуна

- Используется для изготовления труб и транспортировки подходящих жидкостей.

- Чугун, используемый для изготовления различных машин.

- Используется для изготовления автомобильных деталей.

- Для изготовления судовых якорей используется чугун.

- Чугун также используется для изготовления кухонных приборов, таких как кастрюли, сковородки и посуда.

Вот и все, спасибо за внимание. Если вы нашли эту статью полезной, пожалуйста, поделитесь ею с друзьями.Если у вас есть вопросы по « видам чугуна » вы можете задать их в комментариях.

Подпишитесь на нашу рассылку, чтобы получать уведомления о новых статьях:

Загрузите PDF-файл этой статьи

Читать дальше:

Что такое Chrome White Iron – ASTM A532?

Опубликовано Penticton Foundry on 22 сентября 2016 г.

В некоторых из наших спецификаций, таких как таблица данных ASTM A532 Class II Type D, мы подробно рассказываем о каждом сплаве и его механических и физических свойствах.На самом деле, чтобы увидеть каждую таблицу данных, нажмите на ссылки на нашей веб-странице хромированного белого железа.

Этот блог, напротив, содержит общий обзор хромированного белого железа.

Хромированный белый чугун состоит из карбидов и мартенсита. Эта комбинация делает хромированный белый чугун исключительно износостойким и твердым. Карбиды в хромовом белом чугуне имеют диапазон твердости 1500-1800HV и в основном являются эвтектическими карбидами. Они формируются в виде пучков полых шестиугольных стержней. Рост этих стержней резко повлияет на свойства отливки, которые контролируются путем тщательной разработки химического состава.Стойкость к истиранию является наиболее желательным свойством при выборе отливки из хромированного белого чугуна. На уровне литейного производства контролируется микроструктура (карбиды и мартенсит), чтобы максимизировать стойкость к истиранию для конкретного применения. Во время резки, выдалбливания или царапания происходит множество явлений, связанных с истиранием. Наличие карбидов, сопротивление усталости и ударная вязкость белого чугуна с высоким содержанием хрома играют важную роль в его стойкости к истиранию.

Во время резки, выдалбливания или царапания происходит множество явлений, связанных с истиранием. Наличие карбидов, сопротивление усталости и ударная вязкость белого чугуна с высоким содержанием хрома играют важную роль в его стойкости к истиранию.

Основные примечания

- Хром в белом чугуне с высоким содержанием хрома снижает скорость охлаждения, необходимую для образования карбидов по всему материалу, что позволяет изготавливать массивные отливки с карбидами по всей толщине сечения во время нормального затвердевания, возникающего в процессе литья

- Отлично подходит для транспортировки абразивных сред

- Прочтите этот пример, чтобы узнать, как хромированный белый чугун может служить в 20 раз дольше, чем наплавка из карбида хрома

Для достижения наилучшей стойкости к истиранию для вашего применения важно тесно сотрудничать с выбранным вами литейным цехом.Абразивная среда вашего приложения в сочетании с микроструктурой хромированного белого чугуна может привести к резким различиям в сроке службы вашей детали. Этап помощи при проектировании должен быть сосредоточен на определении областей применения, которые будут подвергаться наибольшему износу, и на том, как обеспечить производство отливок высочайшего качества. Химия тщательно разработана, чтобы обеспечить наилучший размер и форму карбидов. Термическая обработка является заключительным этапом производственного процесса и гарантирует, что микроструктура подходит для вашего применения.Термическая обработка должна быть разработана на основе химического состава детали, толщины ее сечения и желаемых свойств.

Этап помощи при проектировании должен быть сосредоточен на определении областей применения, которые будут подвергаться наибольшему износу, и на том, как обеспечить производство отливок высочайшего качества. Химия тщательно разработана, чтобы обеспечить наилучший размер и форму карбидов. Термическая обработка является заключительным этапом производственного процесса и гарантирует, что микроструктура подходит для вашего применения.Термическая обработка должна быть разработана на основе химического состава детали, толщины ее сечения и желаемых свойств.

Применение для хромированного белого железа

- Насосы, рабочие колеса и вкладыши всасывания или подшипников являются одними из наиболее распространенных применений хромированного белого чугуна.

- Футеровки желобов, пластинчатых питателей и футеровок гирационных дробилок очень часто используются в горнодобывающей промышленности.

- Детали предприятий по переработке отходов, такие как ударные стержни, наковальни и метательные башмаки, лучше всего изготавливать из белого железа с высоким содержанием хрома.

- Детали гидротранспорта, такие как отводы, тройники, переходники и колена, могут быть изготовлены из нашего хромированного белого чугуна.

Приведенные выше примеры представляют собой лишь небольшую часть видов продукции, изготовленной из хромированного белого чугуна. Для получения дополнительной информации о хромированном белом железе посетите нашу веб-страницу, посвященную хромированному белому железу.

Материалы

Пластмассы

Полиамид (ПА)

Полиамид (PA), также называемый нейлоном, доступен в различных качества с разными свойствами.Полиамиды обладают хорошими механическими свойств, особенно те, которые наполнены стекловолокном. Все полиамиды имеют хорошая химическая стойкость к маслам, бензину, спиртам и щелочам жидкости.

Рабочее колесо из полиамида

Пример номеров материалов Grindex

М 0543.2021

М 0543.5551

М 0543.5661

Ограничения:

Все полиамиды впитывают

относительно высокое содержание воды, что исключает их использование при высокой

важна размерная стабильность. Поглощение воды также влияет на

механические свойства. Полиамиды портятся в сильных кислотах, отбеливателях

и некоторые растворители

Поглощение воды также влияет на

механические свойства. Полиамиды портятся в сильных кислотах, отбеливателях

и некоторые растворители

полиэтилен

Полиэтилен (ПЭ) представляет собой относительно простая по конструкции пластмасса, не предназначенная для механических напряженные конструкции.Химическая стойкость полиэтилена относительно хорошо.

Номера материалов Grindex

М 0561.1135

Ограничения:

Солнечный свет и термальные

сопротивление низкое, но его можно улучшить с помощью стабилизаторов. Максимальная температура

для использования в воде или воздухе 70C.

Фторопласты

Важно для фторопласты (ФЭП и ПВДФ) отличаются отличной химической стойкостью и что их можно использовать в широком диапазоне температур (от -100С до +150С).Водопоглощение очень низкое, а фторопласты устойчивы. к солнечному свету.

Номера материалов Grindex

М 0563.9093-50 (ПВДФ)

М 0561. 9560-50 (ФЭП)

9560-50 (ФЭП)

Ограничения:

Фторопласты могут быть

трудно литья под давлением. Цена относительно высока. ПВДФ не

устойчив при pH выше 12.

Поликарбонат (ПК) имеет

отличные ударопрочные и температурные свойства на воздухе. Материал

имеет хорошую размерную стабильность. Поликарбонат устойчив к слабым кислотам,

спирты (кроме метанола) и растительные жиры и масла.

Номера материалов Grindex

М 0544.1139

Ограничения:

ПК нельзя использовать в

воды выше 60°С и подвергается воздействию окисляющих кислот, щелочей (рН макс.

9), аммиачные, метанольные, ароматические и хлорированные

углеводороды.

Полиуретан

Полиуретан (PUR) — это общее название большой группы термореактивных пластиков, от мягкого эластомера к твердому и жесткому пластику. Важно для мягкого полиуретаны обладают отличной износостойкостью. Жесткие полиуретаны часто армированный стекловолокном.

Номера материалов Grindex

М 0556. 9570,50

9570,50

М 0556.9571.50

Ограничения:

Химическая стойкость

менее хорош. Полиуретаны сложноэфирного типа чувствительны к гидролизу и

следовательно, не устойчив в воде при температурах выше

40С.

Полипропилен

Полипропилен (ПП) представляет собой термопласт с хорошими усталостными свойствами.Часто его усиливают стекловолокно. Механические свойства полипропилена сохраняются в вода.

Номера материалов Grindex

М 0561.3115.62

М 0561.3125.62

М 0561.3135.62

Ограничения:

Довольно хорошая химия

сопротивление. Исключения: галогены, четыреххлористый углерод, концентрированные

азотная кислота и сильные окислители.

полифениленсульфид

полифениленсульфид (PPS) представляет собой термопласт, очень жесткий и твердый. Материал может быть используется при высоких температурах, даже в воде. Химическая стойкость очень хорошо.

Рабочее колесо для внутренней системы охлаждения в насосе.

Номер материала Grindex

М 0561.9570.50

Ограничения:

Ударная вязкость

низкий. Соответственно детали из этого пластика не должны подвергаться

воздействие.

Винилэстер

Винилэстер (VE) относится к семейству термореактивных пластиков – полиэфирам. Винилэстер это однако устойчив к гидролизу и имеет гораздо лучшую химическую стойкость, чем полиэфиры.Винилэстер часто снабжают стекловолокном, что дает очень хорошая механическая прочность.

Номер материала Grindex

М 0544.9585

Ограничения:

Части винилэфира

производится методом прессования, что может ограничивать дизайн.

Термопластичный полиэстер

ПБТ, полибутилентерефталат и ПЭТ, полиэтилентерефталат оба термопласты с аналогичными свойствами.В качестве инженерных пластиков PBT и ПЭТ часто смешивают. Водопоглощение низкое, химический сопротивление хорошее.

Деталь из термопластичного полиэстера для дренажного насоса.

Номер материала Grindex

М 0561.9590.00

Ограничения:

Как термореактивный полиэстер,

ПБТ и ПЭТ не устойчивы к гидролизу (т.e не является водостойким при

температура выше 40С).

Термопластичный полиуретан

TPAU, полиэстерполиуретан и TPEU, эфирполиуретан оба относятся к группе термопластов эластомеры. Они могут быть изготовлены методом литья под давлением с твердостью от 70 до 90 ShA. (резиноподобные) до 40-60 ШД (пластикоподобные). Тип на основе эфира (TPEU) имеет отличные характеристики износа.TPEU также имеет лучшую устойчивость к гидролиз, чем TPAU. Термопластичные полиуретаны устойчивы к озон, солнечный свет и большинство масел.

Grindex номера материалов

M 0556.1100

М 0556.1110

М 0556.1115

Ограничения:

Максимальная температура

для использования в воде 40C для обоих материалов.Материалы могут быть заполнены

со стекловолокном, если допускается снижение износостойкости.

Применение чугуна, чугунные отливки, сделанные в Китае

Чугун, также называемый серым чугуном, является одним из широко используемых

сплавов в черной металлургии. Сплав широко

используется в различных отраслях промышленности для изготовления прочных и

автомобильные детали без ржавчины.

Основными элементами в производстве чугуна являются:

• Углерод

• Кремний

Эти элементы в чугуне содержатся в различных количествах.

варьируется от 2.от 1 до 4 мас.% и от 1 до 3 мас.% соответственно. В ролях

Железо дополнительно агрегируется с другими металлами и сплавами для

обработки, необходимой в различных приложениях.

Хотя различные металлы, такие как углеродистая сталь, нержавеющая сталь, и т. д. в основном используются для литья черных металлов, но инвестиции Литейные заводы отдают предпочтение чугуну из-за его широкой совместимость по составу. Чугун можно использовать в различных составы, такие как ковкий чугун, ковкий чугун и т. д.

Здесь обсуждаются некоторые области применения чугуна:

Белый чугун:

Белый чугун относится к категории металлокерамики. Нижний кремний

и метастабильная фаза цементита присутствуют в белой отливке.

Железо, а не графит. Белый чугун обеспечивает идеальную

показатель твердости и ударной вязкости, и он широко используется в

изготовление жестких конструктивных элементов. Белый чугун

широко используется в производстве различных промышленных компонентов

который включает вкладыши оболочки, шламовые насосы, подъемные стержни в

Шаровые мельницы и мельницы, а также ковш с обратной лопатой.

Нижний кремний

и метастабильная фаза цементита присутствуют в белой отливке.

Железо, а не графит. Белый чугун обеспечивает идеальную

показатель твердости и ударной вязкости, и он широко используется в

изготовление жестких конструктивных элементов. Белый чугун

широко используется в производстве различных промышленных компонентов

который включает вкладыши оболочки, шламовые насосы, подъемные стержни в

Шаровые мельницы и мельницы, а также ковш с обратной лопатой.

Серый чугун:

Производители серого чугуна предлагают его оптом для изготовление ряда инженерных компонентов, таких как масло Кастрюля, Рамы, Молоток, Основание машины, Колеса, Клапан, Моторные блоки и многое другое. Серый чугун отличается своей Графическая микроструктура. Он содержит от 2,5 до 4 % углерода и 1 % 3% кремния, что делает его менее ударопрочным по сравнению с Ковкое железо. Серый чугун также имеет меньшую прочность, чем углеродистая сталь.

Ковкий чугун:

Свойства ковкого чугуна очень похожи на

свойства мягкой стали. Существуют различные химические

элементы, такие как углерод, марганец, фосфор, сера и др.

присутствует в ковком чугуне. Ковкий чугун это

термообработка углеродными сплавами, которые дополнительно затвердевают с

структуры без графита. Ковкий чугун очень

используется в промышленности из-за превосходной твердости

и пластичная особенность.

Существуют различные химические

элементы, такие как углерод, марганец, фосфор, сера и др.

присутствует в ковком чугуне. Ковкий чугун это

термообработка углеродными сплавами, которые дополнительно затвердевают с

структуры без графита. Ковкий чугун очень

используется в промышленности из-за превосходной твердости

и пластичная особенность.

Чугун и его составы используются в различных промышленные применения. Автомобильный сектор — это одно место где чугун широко используется для изготовления более высоких прочность и отсутствие ржавчины автомобильных компонентов. Чтобы найти доверенное Производство чугуна в Китае в настоящее время очень просто. Все одно нужно сделать, это поискать в Интернете и получить компанию, которая может поставлять продукцию, соответствующую промышленным спецификациям и вашим бюджет.

ДОМАШНЯЯ СТРАНИЦА | КАСТИНГ БЛОГ | КОНТАКТЫ

Различия между серым чугуном, белым чугуном, пятнистым чугуном и ковким чугуном

Классификация чугуна

В зависимости от формы углерода чугун делится на три категории: серый чугун, белый чугун чугун и пестрый чугун.

Большая часть углерода в сером чугуне находится в форме графита. Его называют серым чугуном, потому что излом у него серый. Серый чугун является наиболее распространенным типом и имеет графитовую микроструктуру, состоящую из множества мелких трещин.

Белый чугун не так распространен, как серый чугун, но стоит упомянуть еще один тип. Углерод в белом чугуне полностью находится в виде цементита, а излом ярко-белый. Белый чугун трудно поддается механической обработке, поэтому он в основном используется в качестве сырья для производства стали.

Углерод в пестром чугуне существует в виде смеси графита и цементита, излом серовато-белый. Этот чугун обладает большей хрупкостью, поэтому его редко применяют в промышленности.

В зависимости от графитовой формы чугуна серый чугун включает обычный серый чугун, вермикулярный чугун, ковкий чугун и ковкий чугун.

Свойства чугуна

Структура серого чугуна состоит из графита и матрицы.