Карта сайта

close

запись аттестационного центра

Введите текст записи:close

запись аттестационного пункта

аттестационный пункт №1

ОАО “Газпром” — 2 чел. ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2

ЗАО “Энергия” — 1 человек, СК п.1

ЗАО “Газпром” — 10 чел. СК п.1

close

запись аттестационного пункта

Введите текст записи:Предыдущие записи:

ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2 Статус: добавлено (3 сентября 2013)

Статус: принято (13 сентября 2013)

ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2 Статус: добавлено (3 сентября 2013)

Статус: принято (13 сентября 2013)ЗАО “Энергия” — 1 человек, СК п.1

Статус: добавлено (3 сентября 2013) Статус: отклонено (3 сентября 2013)ЗАО “Газпром” — 10 чел. СК п.1

Статус: добавлено (3 сентября 2013)-

ОАО “Газпром” — 2 чел.

Статус: добавлено (3 сентября 2013) Статус: принято (13 сентября 2013) ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2

ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2 ЗАО “Энергия” — 1 человек, СК п.1

Статус: добавлено (3 сентября 2013) Статус: отклонено (3 сентября 2013)ЗАО “Газпром” — 10 чел. СК п.1

Статус:

Обрабатываемые материалы — РИНКОМ

Обрабатываемые материалы — РИНКОМГлавная

Статьи

Обрабатываемые материалы Обрабатываемые материалы

21 апреля 2022

Гирин Кирилл

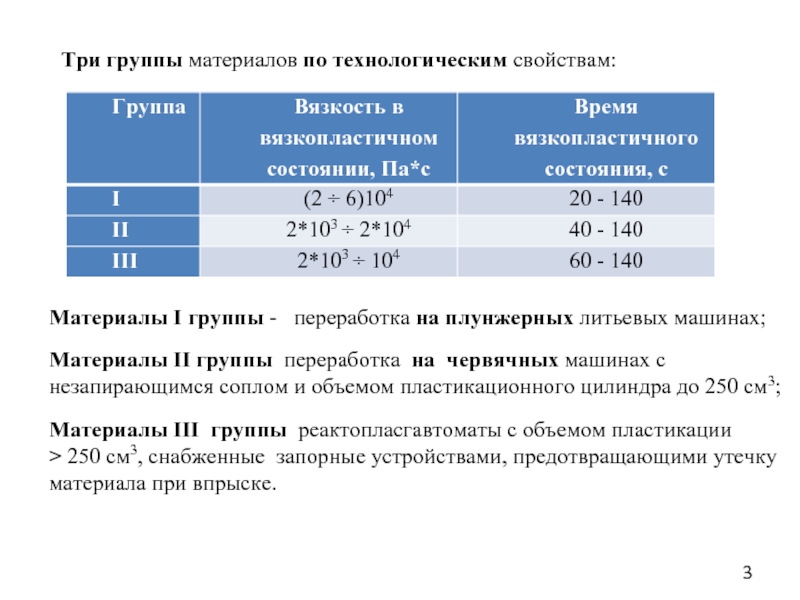

Обрабатываемые материалы различаются прочностными характеристиками, наличием легирующих элементов, температурной устойчивостью и прочими параметрами. Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

В материале:

- Классификация материалов по стандартам ISO

- Кодификация МС

- Пример расшифровки кода МС

- Обрабатываемость материала

- Стали ISO P

- Особенности обработки

- Изготавливаемая продукция

- Стали ISO M

- Особенности обработки

- Изготавливаемая продукция

- Чугуны ISO K

- Особенности обработки

- Изготавливаемая продукция

- Цветные металлы ISO N

- Особенности обработки

- Изготавливаемая продукция

- Жаропрочные сплавы и титан ISO S

- Особенности обработки

- Изготавливаемая продукция

- Закаленные стали ISO H

- Особенности обработки

- Изготавливаемая продукция

- Цветовая терминология PMKNSH

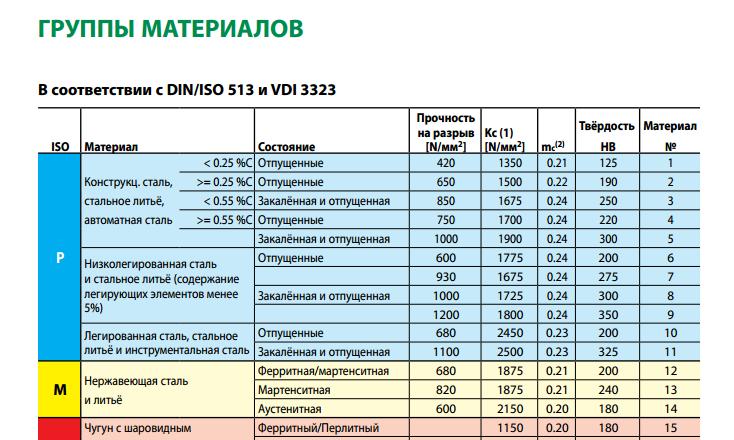

Классификация материалов по стандартам ISO

Действующий стандарт ISO выделяет 6

- ISO P. Широкий спектр сталей, от низко- до высоколегированных. В категорию входят высокопрочные и литейные сплавы.

- ISO M. Нержавеющие стали аустенитного класса, ферритные и мартенситные сплавы. Отличительная особенность данной группы – высокая температурная стойкость.

- ISO K. Ковкие и серые чугуны. Категория также включает чугуны с шаровидным графитом и чугуны с карбидом кремния. Последние отличаются высокими абразивными свойствами, оказывают интенсивное воздействие на инструмент во время обработки.

- ISO N. Цветные металлы, представленные медью, латунью, алюминием и т.д. Некоторые материалы содержат кремний и прочие присадки. Они повышают износ инструмента во время обработки заготовок.

- ISO S. Группа жаропрочных сплавов на базе никеля, кобальта и титана. Материал обладает стойкостью к деформирующему упрочнению, на порядок сложнее в обработке в сравнении с заготовками класса ISO M.

- ISO H. Заготовки с повышенной твердостью, представленные закаленными сталями. Продукция предъявляет максимальные требования к износостойкости используемого инструмента. Твердость обрабатываемого материала – от 45 до 65 HRc.

Обрабатываемые материалы по ISO дополнены отдельной группой без классификации. Она включает полимерные заготовки, армированные стекло- и углеродным волокном, графит и твердый каучук..

Рис. 1 Полимеры, армированные углеродным волокном (GFRP)

Кодификация МС

Материалы, обрабатываемые резанием, ковкой, температурой и т.д. кодифицируются при помощи системы МС. Она позволяет передать информацию о группе продукта, его типе, методе получения заготовки и прочих параметрах.

Пример расшифровки кода МС

-

P1.2.Z.AN, где:

- Р – код ISO, соответствующий ISO P;

- 1 – основная группа материала, в данном случае нелегированная сталь;

- 2 – подгруппа, стали с содержанием углерода от 0,25 до 0,55%;

- AN – метод обработки, соответствующий отжигу.

Сведения, перечисленные в маркировке МС, позволяют подобрать легко обрабатываемый материал для целевых нужд, упрощают организацию производственных процессов.

Рис. 2 Маркированный металлопрокат

Обрабатываемость материала

Обрабатываемые в производстве материалы подбираются с учетом трех факторов.

- Химический состав. Его влияние на эксплуатационные характеристики заготовки.

- Геометрия режущей кромки, подходящая для использования.

- Материал, из которого выполнен режущий инструмент.

Построение технологических процессов с учетом перечисленных параметров обеспечивает высокую эффективность промышленных операций, минимизирует финансовые и временные потери.

Рис. 3 Обработка металла резанием в соответствии с технологической картой

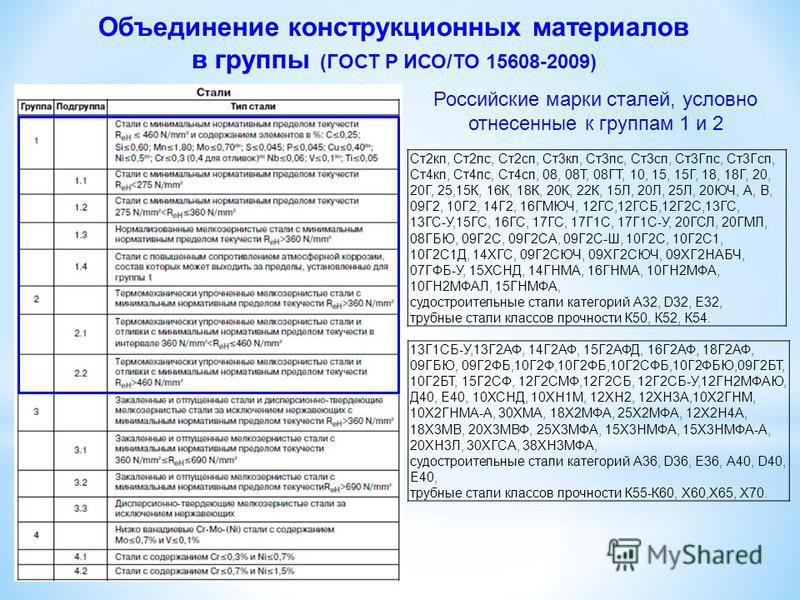

Стали ISO P

В категорию ISO P входят 3 группы сталей. Каждая из них имеет соответствующее обозначение в системе МС:

Каждая из них имеет соответствующее обозначение в системе МС:

- Р 1.1 – 1.5 – нелегированные сплавы;

- Р 2.1 – 2.6 – низколегированные сплавы;

- Р 3.0 – 3.2 – сплавы с высокой степенью легирования.

Нелегированные сплавы содержат менее 0,8% углерода, не имеют усиливающих добавок в своем составе. Легированные стали включают до 1,7% углерода, при этом могут быть усилены никелем, хромом, молибденом, ванадием и прочими элементами. Количество легирующих компонентов в низколегированных сталях – до 5%, в высоколегированных – более 5%.

Особенности обработки

Группа обрабатываемых материалов ISO P обладает следующими особенностями.

- Удобство обработки зависит от состава материала. Большое количество легирующих элементов увеличивает сложность проведения работ и требования к применяемому инструменту.

- Процесс стружкодробления не требует сложного контроля.

- Низкоуглеродистые стали обладают повышенной вязкостью, обрабатываются использованием острых кромок.

Удельная сила резания варьируется от 1 400 до 3 100 Н/мм2.

Изготавливаемая продукция

Из нелегированной стали производятся оси, трубы и валы. Прокат из данного материала востребован при изготовлении сварных конструкций различных типов.

Рис. 4 Трубы из нелегированной стали ISO P

Использование низколегированной стали позволяет изготовить сосуды, работающие под давлением, и компоненты, эксплуатируемые при высоких температурах. На основе материала выпускаются кованые элементы для автомобильной промышленности: шарниры, ступицы, шестерни и т.д.

Рис. 5 Сосуды из низколегированной стали, работающие под давлением

При помощи высоколегированных сплавов изготавливаются штамповки, формы и режущий инструмент. Наиболее яркий пример – сверла по металлу HSS.

Рис.

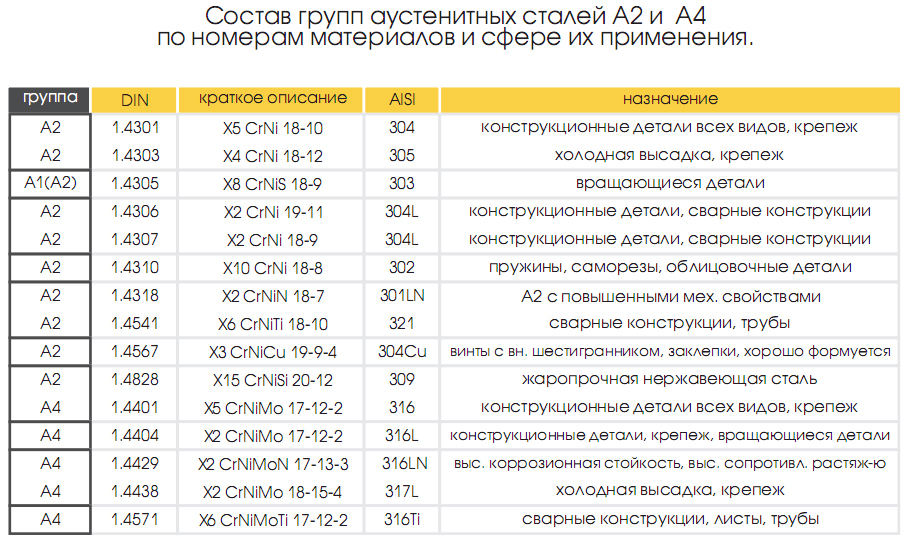

Стали ISO M

Стали ISO M делятся на три группы. Для каждой из них предусмотрено собственное обозначение в системе МС:

- Р 5.0 – 5.1 – нержавеющие стали ферритного и мартенситного типа;

- М 1.0 – 2.0 – нержавеющие стали аустенитного типа;

- М 3.41 – 3.42 – дуплексные нержавеющие стали.

Основным компонентом материала является железо. В роли присадки, обеспечивающей коррозионную стойкость, выступает хром (его массовая доля превышает 12%).Также возможно добавление никеля, молибдена, титана и прочих легирующих элементов, повышающих устойчивость к коррозии.

Особенности обработки

Специфика обработки нержавеющих сталей ISO M.

- При воздействии режущего инструмента на материал образуется длинная стружка.

- Большое количество легирующих элементов существенно ухудшает обрабатываемость.

- Необходимость использования инструмента с повышенной устойчивостью к износу.

- Допускается добавление серы для улучшения обрабатываемости сплава.

Рекомендуемые показатели удельной силы резания – от 1 800 до 2 850 Н/мм2.

Изготавливаемая продукция

Стали ферритного и мартенситного типа часто используются при производстве валов водяных турбин, компонентов насосов, и нагревательных элементов. Приемлемая стоимость и высокие эксплуатационные характеристики обеспечили широкую область применения материала.

Рис. 7 Вал насоса из мартенситного сплава

Аустенитные стали используются в пищевой, химической и целлюлозно-бумажной промышленности. На их основе выпускаются отдельные элементы самолетов.

Рис. 8 Промышленная емкость из аустенитной стали

Из дуплексных сталей производятся компоненты, взаимодействующие с кислотой и хлором. Продукция устойчива к химической коррозии обладает длительным сроком службы.

Рис. 9 Фланцы из дуплексной стали

Чугуны ISO K

- К 1.1 – 1.2 – ковкий чугун;

- К 2.1 – 2.3 – серый чугун;

- К 3.1 – 3.5 – чугун с шаровидным графитом;

- К 4.1 – 4.2 – чугун с вермикулярным графитом;

- К 5.1 – 5.3 – ковкий чугун после отпуска.

Продукция отличается повышенным содержанием углерода (более 2,14%). Она устойчива к абразивному и температурному воздействию, обладает повышенной хрупкостью. В сплав может добавляться молибден, ванадий и хром. Это улучшает эксплуатационные свойства чугуна, но снижает показатели обрабатываемости.

Особенности обработки

Обработка чугуна ISO K имеет ряд особенностей.

- Образование короткой и ломкой стружки, дробление которой хорошо контролируется.

- Риск абразивного износа инструмента, особенно при работе на высоких скоростях.

- Процесс обработки не предполагает использование смазывающей и охлаждающей жидкости.

Удельная сила резания для чугунов – от 790 до 1 350 Н/мм2.

Изготавливаемая продукция

На базе чугунов нередко изготавливаются фитинги для канализационных сетей. Они просты в монтаже, обладают приемлемой ценой и длительным сроком службы.

Рис. 10 Чугунный фитинг для канализации

Чугуны широко используются для изготовления блоков двигателей, с их помощью выпускаются головки блоков цилиндров и дисковые тормоза. Перечисленная продукция обладает повышенной устойчивостью к температурному воздействию.

Рис. 11 Чугунный блок цилиндров

Цветные металлы ISO N

Цветные металлы ISO N – это обширная категория материалов, включающая следующие продукты:

- алюминиевые сплавы, содержащие не более 13% кремния;

- композитные решения Al + SiC;

- сплавы на основе магния;

- медь и ее сплавы с содержанием основного материала не менее 99,95%;

- бронза, содержащая до 14% олова или до 10% алюминия;

- латунь, содержащая до 40% цинка.

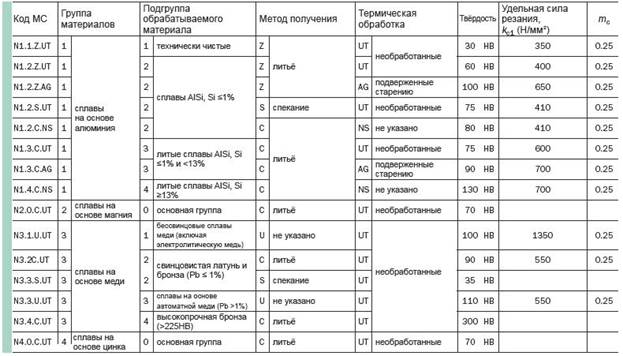

Каждая группа имеет собственные развернутые обозначения. Они прописаны в таблице, сопровождающей стандарт.

Особенности обработки

Обработка материалов категории ISO N выполняется с учетом следующих факторов.

- В ходе работ образуется длинная стружка.

- Умеренная потребность в мощности оборудования.

- При обработке алюминия, содержащего свыше 12% кремния, увеличивается интенсивность абразивного воздействия.

Для выполнения работ достаточно удельной силы резания на уровне 350 – 700 Н/мм2.

Изготавливаемая продукция

Сплавы цветных металлов ISO N получили широкое распространение в промышленности. На базе алюминия выпускаются компоненты для авиастроения, судов и высокоточного оборудования. Сплавы незаменимы при изготовлении радиаторов и корпусов коробок передач.

Рис. 12 Корпус КПП на основе алюминиевого сплава

Из латуни изготавливают запорную арматуру для бытовых и производственных нужд. Продукция используется в напорных сетях, не подвержена коррозионному поражению.

Продукция используется в напорных сетях, не подвержена коррозионному поражению.

Рис. 13 Латунный шаровой кран

Жаропрочные сплавы и титан ISO S

В группу ISO S входит технический титан и жаропрочные сплавы. Система МС предусматривает следующую маркировку:

- S 1.0 – 3.0 – жаропрочные сплавы;

- S 4.1 – 4.4 – титан.

Жаропрочные сплавы производятся из никеля, кобальта и железа. В них могут добавляться легирующие элементы, увеличивающие устойчивость к коррозии и высоким температурам.

Жаропрочные сплавы и титан ISO S

- Термическая обработка оказывает особенно сильное влияние на материал.

- При воздействии на заготовку режущего инструмента образуется сегментированная стружка, работать с которой не всегда удобно.

- Режущему оборудованию необходимо прикладывать значительные усилия для достижения требуемого качества обработки.

Рекомендуемая удельная сила резания – от 2 400 до 3 100 Н/мм2 для жаропрочных сталей и от 1 300 до 1 400 Н/мм2 для титана.

Изготавливаемая продукция

Из жаропрочных сплавов изготавливаются турбины для самолетов, оборудование для нефтяной промышленности, медицинские имплантаты и турбины для автомобилей.

Рис. 14 Корпус турбины из жаропрочного сплава

При помощи титана выпускается продукция, работающая в агрессивных средах. Материал востребован при изготовлении обессоливающих камер, компонентов реактивных двигателей и емкостей для хранения реагентов.

Рис. 15 Титановые емкости для реагентов

Закаленные стали ISO H

Закаленные сплавы прошли комплексную термическую обработку, что увеличило их твердость до 45 – 68 HRc. Продукция представлена цементированными, шарикоподшипниковыми и индустриальными сталями.

Особенности обработки

Обработка материалов линейки ISO H имеет ряд особенностей.

- Удовлетворительный контроль над стружкообразованием.

- Повышенная химическая стабильность основного материала.

- Сохранение свойств при высоких температурах.

- Значительная твердость, предъявляющая повышенные требования к инструменту.

Необходимая удельная сила резания – от 2 250 до 4 870 Н/мм2.

Рис. 16 Сверла для закаленной стали

Изготавливаемая продукция

Из закаленной стали производятся надежные и долговечные теплообменники. Они устойчивы к перепадам температур, обладают прекрасной теплоотдачей.

Рис. 17 Теплообменный модуль из закаленной стали

Также из закаленного сплава выпускают режущий инструмент. Продукция подходит для бытового и профессионального использования, сохраняет заточку при интенсивной эксплуатации.

Рис. 18 Ножи из закаленной стали

Цветовая терминология PMKNSH

Терминология PMKNSH позволяет определить параметры материала согласно присвоенному цвету. Для работы по данной методике созданы специальные таблицы. Они содержат порядковые номера, расшифровку и дополнительную информацию, востребованную при работе со сплавами.

Для ознакомления с развернутой таблицей PMKNSH перейдите по ссылке с таблицей.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

18 января 2022

Токарная обработка металла

3 сентября 2021

Виды обработки металла

13 апреля 2021

Как правильно подобрать сверло под метчик?

28 декабря 2020

Термическая обработка инструментов

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Группы материалов ISO в обработке

« Вернуться к индексу глоссария

Перейти к группе материалов

В обрабатывающей промышленности материалы заготовки делятся на группы. Правильная классификация материала заготовки в правильную группу дает хорошую отправную точку для выбора правильного сплава твердого сплава, геометрии режущей кромки и начальной скорости резания. Однако в отрасли мы встречаем много людей, которые не в курсе всех нюансов и в результате , допускают критические ошибки.

Таблица групп материалов ISO

Все участники отрасли используют немецкий стандарт ISO (также известный как «PMK») для классификации шести основных групп сырья. Каждой основной группе соответствует буква и цвет.

| БУКВЕННЫЙ КОД | ГРУППА МАТЕРИАЛОВ |

|---|---|

| Р | Сталь |

| М | Нержавеющая сталь |

| К | Чугун |

| N | Цветной металл |

| С | Суперсплавы |

| Н | Закаленная сталь |

Эта классификация является основным фактором при выборе правильного сплава твердого сплава и геометрии режущей кромки. Основные поставщики карбидов обычно отображают свои марки в каталогах в соответствии с указанными выше цветами и буквенным кодом с добавлением кода области применения. Например, ( P15-P25 ). Узнайте больше о Carbide Gardes Selection.

Основные поставщики карбидов обычно отображают свои марки в каталогах в соответствии с указанными выше цветами и буквенным кодом с добавлением кода области применения. Например, ( P15-P25 ). Узнайте больше о Carbide Gardes Selection.

Во многих случаях в обозначениях пластин используется ключевой код, который включает одну из шести букв, и это указывает на то, что геометрия подходит для данного материала. Например, CNMG 432-F3 P будет чистовой вставкой для стали (P). Узнайте больше о выборе правильной режущей кромки .

Подгруппы сырья

Для выбора марки и геометрии обычно достаточно приведенной выше классификации по шести основным группам. Однако для выбора правильной скорости резания основные группы необходимо разбить на подгруппы. Некоторые поставщики режущего инструмента используют стандарт VDI 3323 для разделения на подгруппы, но другие создают свою собственную систему группирования. Хотя системы группировки не являются идентичными и формальными, все они имеют общие основные классификации, описанные ниже.

Хотя системы группировки не являются идентичными и формальными, все они имеют общие основные классификации, описанные ниже.

Обрабатываемость

Сырье является основным фактором, определяющим скорость резания. Однако скорость зависит также от марки карбида, применения и стабильности. Поэтому при сравнении скоростей резания для разных материалов более практично сравнивать ремонтопригодность, поскольку она показывает относительную разницу в процентах между различными видами сырья. (100% определяется как обрабатываемость стали SAE 1112). Узнайте больше об обрабатываемости

ISO P – СТАЛЬ Сталь Железо (Fe) , с добавкой 0,1 – 2,5 мас. % Углерод (С) . Помимо углерода, сталь также может содержать много других легирующих элементов до общего содержания около 20%. Чистое железо очень мягкое. Железо становится сталью, «играя» со смесью и количеством различных легирующих элементов.

- Углеродистая сталь : Углеродистая сталь является самой простой и дешевой формой стали. Обычно это сталь, изготовленная из Железо (Fe) с небольшой добавкой углерода (C), но без каких-либо других легирующих элементов. Разделение на подгруппы производится по содержанию углерода. —обрабатываемость 50%-80%.

- Автоматическая сталь: Автоматическая сталь — это прозвище углеродистой стали с повышенным содержанием серы, свинца и фосфора с единственной целью улучшения ее обрабатываемости. — Обрабатываемость 70%-170% .

- Низколегированная сталь : Научного определения нет, но на практике низколегированные стали — это углеродистые стали с дополнительными легирующими элементами (сверху углерода и марганца) до 5%. Эти элементы добавляются для повышения прочности, ударной вязкости, коррозионной стойкости, износостойкости и прокаливаемости.

— Обрабатываемость 40%-75% .

— Обрабатываемость 40%-75% . - Высоколегированная сталь (Инструментальная сталь) : Высоколегированные стали могут содержать 5-20% легирующих элементов. Их называют инструментальными сталями, поскольку они в основном используются для изготовления инструментов для резки, прессования, экструзии и чеканки. — Ремонтопригодность 20%-50% .

Нержавеющая сталь, как следует из названия, представляет собой группу стальных сплавов с блестящим внешним видом и хорошей коррозионной стойкостью. Базовым элементом (70-80%) является железо (Fe) с минимум 10,5% хрома; большинство марок будут иметь дополнительные легирующие элементы, такие как никель (Ni) и молибден (Mo).

Нержавеющая сталь Подгруппы:- Аустенитная нержавеющая сталь : Высокое содержание хрома, до 20%, с добавлением никеля до 15%.

Из-за высокого содержания никеля он обладает гораздо лучшей коррозионной стойкостью, но труднее всего поддается механической обработке. — Обрабатываемость 35%-75%.

Из-за высокого содержания никеля он обладает гораздо лучшей коррозионной стойкостью, но труднее всего поддается механической обработке. — Обрабатываемость 35%-75%. - Мартенситная / ферритная нержавеющая сталь: Характеризуется содержанием хрома до 18% при почти полном отсутствии никеля. Это единственная группа нержавеющей стали, которая может подвергаться термической обработке и, следовательно, является самой прочной. Однако он обладает наименьшей устойчивостью к коррозии. — Обрабатываемость 40%-75% .

- Дуплексная нержавеющая сталь : Эта подгруппа называется дуплексной, поскольку эти материалы имеют двухфазную аустенитно-ферритную структуру. Они предназначены для обеспечения более высокой коррозионной стойкости и прочности на растяжение. Они могут иметь содержание хрома (Cr) до 30% и никеля (Ni) до 9%. — Обрабатываемость 20–30 % .

Чугун представляет собой группу железо-углерод-силиконовых материалов с содержанием углерода 1,8-4% (C) и 1-3% кремния (Si). Кремний выталкивает часть углерода из раствора, образуя графитовые чешуйки. Материал является хрупким при комнатной температуре, но имеет низкую температуру плавления и, таким образом, обладает отличной литейной способностью. Каждая подгруппа содержит различные сплавы с широким диапазоном твердости. Твердость оказывает большое влияние на обрабатываемость, поэтому мы сравниваем все подгруппы с твердостью 230 HB.

Кремний выталкивает часть углерода из раствора, образуя графитовые чешуйки. Материал является хрупким при комнатной температуре, но имеет низкую температуру плавления и, таким образом, обладает отличной литейной способностью. Каждая подгруппа содержит различные сплавы с широким диапазоном твердости. Твердость оказывает большое влияние на обрабатываемость, поэтому мы сравниваем все подгруппы с твердостью 230 HB.

- Серый чугун: Характеризуется наличием графитовых чешуек, придающих материалу серый вид. Прочность ниже, чем у стали; однако он обладает хорошей устойчивостью к пластической деформации и поэтому широко используется для корпусных деталей. — Обрабатываемость 105% (при 230 HB).

- Чугун с шаровидным графитом: Графит формируется в виде круглых узелков, отсюда и название с шаровидным графитом. В отличие от серого чугуна, это прочный материал с хорошей усталостной прочностью.

Его механические свойства эквивалентны простой углеродистой стали. — Обрабатываемость 95% (при 230 HB).

Его механические свойства эквивалентны простой углеродистой стали. — Обрабатываемость 95% (при 230 HB). - Ковкий чугун: Образуется в результате медленного и длительного процесса термообработки (несколько дней), в результате чего получается гораздо более прочный материал с меньшей чувствительностью к растрескиванию и лучшей ударопрочностью (по сравнению с серым и шаровидным чугуном). — Обрабатываемость 85% (при 230 HB).

Суперсплавы представляют собой группу материалов, разработанных для обеспечения очень высокой прочности и превосходной коррозионной стойкости. Некоторые из них также сохраняют эти свойства при очень высоких температурах и химически агрессивных средах. В основном они используются в реактивных двигателях, турбинах, нефтегазовом оборудовании и медицинских имплантатах.

Суперсплавы (HRSA) Подгруппы:- Суперсплавы на основе никеля (Ni): Главной особенностью является превосходная прочность в широком диапазоне температур в сочетании с хорошей коррозионной стойкостью.

HRSA используются в основном для деталей авиационных реактивных двигателей и в нефтегазовой промышленности. — ремонтопригодность 10%-40%.

HRSA используются в основном для деталей авиационных реактивных двигателей и в нефтегазовой промышленности. — ремонтопригодность 10%-40%. - Суперсплавы на основе железа: Более экономичная альтернатива сплавам на основе никеля. Они обеспечивают те же преимущества, но в меньшей степени и по более низкой цене. Они используются в основном на менее критичных компонентах, которые по-прежнему требуют свойств термостойкости. — Ремонтопригодность 25%-50%.

- Суперсплавы на основе кобальта : Превосходная износостойкость и химическая стабильность в суровых и жарких условиях. Поэтому они в основном используются в клапанах и фитингах в кислой среде и медицинских имплантатах, таких как искусственные тазобедренные суставы. Сложнее всего обрабатывать подгруппу суперсплавов. — Ремонтопригодность 6% -20%

- Суперсплавы на основе титана : Отличное соотношение прочности и веса.

С одной стороны, он почти такой же легкий, как алюминий, а с другой стороны, обладает более высокой прочностью, чем большинство стальных сплавов. Кроме того, он обладает превосходной коррозионной стойкостью. Эта комбинация делает его популярным в аэрокосмических компонентах и медицинских имплантатах. — Ремонтопригодность 15%-20%.

С одной стороны, он почти такой же легкий, как алюминий, а с другой стороны, обладает более высокой прочностью, чем большинство стальных сплавов. Кроме того, он обладает превосходной коррозионной стойкостью. Эта комбинация делает его популярным в аэрокосмических компонентах и медицинских имплантатах. — Ремонтопригодность 15%-20%.

Цветные металлы относятся к материалам, не содержащим железо (Fe). Цветные металлы имеют худшие механические свойства по сравнению со сталью. Однако их можно обрабатывать намного быстрее и, следовательно, снизить стоимость компонента.

- Медь/латунь – Имеет наивысший рейтинг ремонтопригодности.

- Алюминий – Используется для уменьшения веса и снижения затрат на механическую обработку.

- Пластмассы – Низкое трение, высокая износостойкость, электрическая изоляция, химическая стойкость к растворителям.

Легированная сталь и чугун, термообработанные до твердости 45-65 HRC. Ремонтопригодность очень низкая и зависит в основном от твердости.

« Назад к Глоссарию Указатель

УЗНАЙТЕ ГРУППЫ МАТЕРИАЛОВ | Secotools.com

Узнайте обо всех различных материалах и их особенностях, об основных проблемах, связанных с каждым из них, и о том, как решить эти проблемы.

ПОЧЕМУ ВАМ НУЖНО ЗНАТЬ ГРУППУ МАТЕРИАЛА ISO для вашей заготовки?

Обрабатываемость материалов заготовок сильно влияет на рентабельность обрабатывающей промышленности .

Неправильный выбор инструментов и режимов резания при оценке стоимости может привести к дефициту затрат и потенциальным финансовым потерям для вашей компании.

Вот почему Seco хочет оказать поддержку от ценового предложения до поставки заготовок и помочь вам достичь максимальная производительность и рентабельность .

Мы стремимся дать вам обзор, чтобы лучше узнать изоматериалы и подготовиться к ограничениям, возникающим во время обработки, чтобы увеличить шансы в вашу пользу и решить проблемы обработки.

Встроенный контент – ссылки в виде сетки

Теги: ‘iso-s’, ‘iso-p’, ‘iso-k’

Максимальное количество ссылок: 3

900 04 Встроенный контент — ссылки в сетке

Теги: ‘iso-h’, ‘iso-m’, ‘iso-n’

Максимальное количество ссылок: 3

ISO P – Сталь представляет собой широкий спектр групп материалов, от нелегированных до высоколегированных материала, включая ферритные и мартенситные нержавеющие стали. Обрабатываемость хорошая, но мы можем наблюдать несколько вариаций в отношении твердости материала и некоторых механических свойств.

ISO M – Нержавеющие стали представляют собой материалы, легированные минимум 12 % хрома. Другие сплавы могут включать никель и молибден. Различные условия, такие как ферритный, мартенситный, аустенитный и аустенитно-ферритный (дуплекс), создают большой спектр материалов. Общим для всех этих материалов является то, что режущие кромки подвергаются сильному нагреву, износу и образованию наростов.

Различные условия, такие как ферритный, мартенситный, аустенитный и аустенитно-ферритный (дуплекс), создают большой спектр материалов. Общим для всех этих материалов является то, что режущие кромки подвергаются сильному нагреву, износу и образованию наростов.

ISO K – Чугун, в отличие от стали, является материалом с короткой стружкой. Серые чугуны (GCI) и ковкие чугуны (MCI) довольно легко поддаются механической обработке, в то время как чугуны с шаровидным графитом (NCI), компактные чугуны (CGI) и отпущенные чугуны (ADI) труднее. Все чугуны содержат карбид кремния, который очень абразивен по отношению к режущей кромке.

ISO N – Цветные металлы – это более мягкие металлы, такие как алюминий, медь, латунь и т. д. Алюминий с содержанием кремния 13 % очень абразивен. Как правило, от инструментов с острыми кромками можно ожидать высоких скоростей резания и длительного срока службы.

ISO S – Жаропрочные суперсплавы включают большое количество высоколегированных материалов на основе железа, никеля, кобальта и титана. Они липкие, создают наросты, затвердевают в процессе обработки (деформационное упрочнение) и выделяют тепло. Они очень похожи на материалы ISO M, но их гораздо труднее резать, и они сокращают срок службы кромок пластин.

Они липкие, создают наросты, затвердевают в процессе обработки (деформационное упрочнение) и выделяют тепло. Они очень похожи на материалы ISO M, но их гораздо труднее резать, и они сокращают срок службы кромок пластин.

ISO H – В эту группу входят стали с твердостью от 45 до 65 HRC, а также отбеленный чугун с твердостью около 400–600 HB. Твердость затрудняет их обработку. Материалы выделяют тепло во время резки и очень абразивны для режущей кромки.

Загрузите бесплатно наш плакат по обрабатываемости

Откройте для себя обзор нашей библиотеки

ЦВЕТА ДЕЛАЮТ ЖИЗНЬ ПРОЩЕ

Seco Material Group или SMG , представляет собой систему классификации материалов заготовок, которая помогает пользователям быстро и легко определить наиболее надежный инструмент и режимы резания для конкретного материала заготовки в зависимости от цвета.

В 1990 году Seco разработала систему цветового кодирования Secolor для групп материалов ISO и стала первой компанией в индустрии режущих инструментов, которая классифицировала материалы таким простым, но логичным способом.

ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2 Статус: добавлено (3 сентября 2013)

Статус: принято (13 сентября 2013)

ОТОГ п.1 ООО “ТГВ Строй-Сервис” — 2 чел. РД, СК п.2 Статус: добавлено (3 сентября 2013)

Статус: принято (13 сентября 2013)