О том, как применять гидропломбу в колодце

Чтобы защитить чистую воду из колодца от загрязнений примесями из грунтовых вод, применяются разнообразные гидроизоляционные замазки. Обычно в бетонном кольце образуются щели, дефекты и швы, которые нуждаются в грамотной герметизации. Быстро и надежно устранить протечки позволяет гидропломба.

Что такое гидробпломба?

Гидропломба – это специальный состав примесей, быстротвердеющий, водонепроницаемый.

Его применяют для устранения течей в разных бетонных и каменных конструкциях.

Кроме того, эта смесь может применяться, как экстренная мера задержки воды в системах водопровода до момента их починки.

Как правильно приготовить герметичный раствор?

Гидропломба для колодцев готовится в соответствии инструкции. Исходя от показателей напора воды, определяют требуемый объем смеси в сухом состоянии.

Например, стандартная порция замешивается так: 1 порция воды и 5 частей смеси, на 1 кг сухой смеси добавляют 150 грамм воды.

Важно следить за временем замеса. На это отводят не более 30 секунд. Консистенция герметика должна быть, как сухая земля. Перемешивается смесь вручную в перчатках или же каким-нибудь инструментом.

Помните: замешивать большое количество герметика не рекомендуется. Он быстро затвердевает, и потом его никуда не используешь. Гидропломбу готовят небольшими частями!

Способы применения

Перед тем, как нанести гидропломбу, необходимо очистить поверхность от загрязнений и пыли. Отколотые участки удаляют.

Далее готовиться раствор гидропломбы в небольшом количестве. Раствор наносят на поврежденную поверхность, немного удерживают рукой до высыхания. Если на поверхности бетонного кольца в колодце дефект большого размера, то эту процедуру выполняют в несколько этапов.

Как правильно выбрать гидропломбу?

Хорошая сухая смесь для приготовления гидропломбы для колодцев должна иметь сертификат, который гарантирует качество материала. Это самая важная деталь при выборе замазки. Это важно не только для долговечности эксплуатации колодца, но и для вашего здоровья.

Это самая важная деталь при выборе замазки. Это важно не только для долговечности эксплуатации колодца, но и для вашего здоровья.

Сертификат – это подтверждение безопасности материала, так как он контактирует с питьевой водой. Кроме того, следует учитывать время затвердения, покупая замазку. Нужно учитывать тот факт, что чем быстрее время схватывания, тем сложнее с этим раствором работать. Важно знать состав смеси. Гидропломба не должна содержать хлориддов, вызывающих коррозию. В зависимости от всех этих характеристик и складывается цена на гидроплобму для колодцев.

Типы материала для колодца: какой лучше выбрать?

Существует несколько разновидностей гидрозамазок:

- Напорные.

- Не напорные.

Напорные быстро застывают. Всего за 30 секунд замазка превращается в твердую корку, которая способна устранять дефекты и трещины годами. Такие замазки используют в местах с сильным напором воды.

Не напорные застывают дольше (до 5 минут). Этот раствор нельзя применять при сильной течи. Такие растворы применяются для предотвращения аварийных ситуаций протека воды.

Этот раствор нельзя применять при сильной течи. Такие растворы применяются для предотвращения аварийных ситуаций протека воды.

Преимущества использования

Гидропломба имеет ряд преимуществ в гидроизоляции колодцев:

- Такая замазка является экономичным, быстрым и долговечным решением устранения протечек, дефектов и швов в конструкциях (сделать гидроизоляцию швов можно еще так).

- Легко готовится и просто наносится на разные поверхности.

- Обладает устойчивостью к коррозии и воздействию кислот, солей и щелочей.

- Обладает морозостойкостью, атмосферостойкостью, проявляет паропроницаемость.

На видео ниже показан пример использования гидропломбы для устранения протечек.

Надеемся, что статья была вам полезна. Поделитесь ею в социальных сетях, пожалуйста.

Гидропломба — эффективный материал для ремонта колодца

Питьевые колодцы наполняются водой через открытое дно. Встречается комбинированный способ, когда дополнительно перфорируют нижнее кольцо, чтобы влага протекала через боковые стенки. При копке проходят несколько слоев грунта с разным составом и плотностью, которые фильтруют поверхностные воды по мере их пропитывания вниз. Они не должны попадать в колодец напрямую.

Встречается комбинированный способ, когда дополнительно перфорируют нижнее кольцо, чтобы влага протекала через боковые стенки. При копке проходят несколько слоев грунта с разным составом и плотностью, которые фильтруют поверхностные воды по мере их пропитывания вниз. Они не должны попадать в колодец напрямую.

Обсадка шахты трубами или бетонными кольцами защищает чистую воду от попадания верховодки и стоков. Иногда при рытье проходится несколько водоносных горизонтов. Их ручейки блокируются, а щели между кольцами заделываются гидроизоляцией. Обычно это растворы на основе цемента, жидкое стекло, встречаются советы по заделке швов с помощью просмоленной пеньки (не рекомендуется использовать).

Качественно заделанные стыки не пропускают воду, на стенках колодца не видны влажные потеки или струйки, нет очагов нарастания влаголюбивой растительности. Если при плановом осмотре шахты выявлены повреждения гидроизоляции или растрескивание колец, требуется срочный ремонт. Ожидание превратит питьевую воду в техническую, пригодную только для полива.

Причины образования дыр в гидроизоляции

Целостность швов между кольцами со временем нарушается. Они покрываются наростами, корни которых медленно проникают вглубь монолита. Чем больше щель, тем быстрее она увеличивается. Сколы и крошения замазки и самого железобетона случаются от несоблюдения строительных и производственных технологий. Обязательно нужно проверять каждое кольцо при покупке, транспортировать и выгружать с максимальной бережностью.

Кольца могут разрушаться из-за неправильной установки. Есть мастера, которые просто сбрасывают их в шахту, когда нужно постепенно опускать лебедкой или краном. Такой способ не только приводит к деформации кольца, сила удара при падении может нарушить положение или спровоцировать полный завал шахты.

С особой тщательностью нужно заделывать технические отверстия в колодцах, предназначенные для ввода труб, электрических кабелей и тросов под организацию индивидуального водопровода

При восстановлении и введении в повторную эксплуатацию заброшенных источников швы между кольцами нуждаются в сплошной прочистке и заделке строительным раствором. В старых колодцах гидроизоляция отсутствует, как таковая, или используется что-то вроде пакли или деревянных заглушек, которые разбухали и не давали проходить воде. Недостаток старинных способов – материалы начинали подгнивать, выделяя вредные вещества и окрашивая воду.

В старых колодцах гидроизоляция отсутствует, как таковая, или используется что-то вроде пакли или деревянных заглушек, которые разбухали и не давали проходить воде. Недостаток старинных способов – материалы начинали подгнивать, выделяя вредные вещества и окрашивая воду.

Ремонт цементными смесями подходит для сухих поверхностей, если сквозь щели течет вода, то затирка просто не успеет отвердеть или в скором времени отвалится. Раньше такие повреждения нужно было зачищать, забивать глиной и только потом замазывать цементом. Теперь на рынке появилась новинка – гидропломба для питьевых колодцев.

Состав и действие гидропломбы

Это специальная смесь, которая очень быстро схватывается и в считанные минуты останавливает напорные течи. В состав входят компоненты устойчивые к воздействию воды. При контакте с зачищенной бетонной поверхностью гидропломба максимально проникает в поры материала, обеспечивает высокую степень адгезии и надежно устраняет повреждения. Качество ремонта и срок эксплуатации восстановленного участка увеличивается, а затраты времени существенно снижаются.

По времени отверждения приготовленного раствора гидропломбы делятся на:

- Безнапорные – период застывания до 10 минут.

- Напорные – для застывания нужно не более 60 секунд.

Первый вид используется при плановом профилактическом ремонте колодца. Сразу после отвердевания, они готовы к эксплуатации. Гидропломбы моментального застывания – это экспресс-помощь при аварийной перфорации стенок колодца, когда нужно немедленно остановить приток загрязненной воды. После заделки течи, пломба дублируется гидроизоляционным ремонтным составом. Их преимущество в том, что на ликвидацию струи напором до 7 атмосфер уходит до одной минуты.

При покупке смеси гидропломбы нужно внимательно прочитать инструкцию, особенно пункт, где указано, разрешается ли составу контактировать с питьевой водой. Выбирать нужно материал, у которого есть сертификат, подтверждающий безвредность компонентов

Использование гидропломбы для колодцев значительно упрощает ремонтные работы, но обязательно нужно соблюдать технологию приготовления и использования смеси.

Как правильно использовать гидропломбу

Чтобы материал надежно держался, рабочее поле нужно тщательно подготовить к заделке, и только потом приступать к замешиванию раствора. При промедлении скорость схватывания гидропломбы будет играть против вас.

Все выявленные отверстия нужно предварительно зачистить от отколотых краев, расширить и углубить до неповрежденного слоя. Полость обрабатывается молотком или перфоратором (работая с электроприборами во влажной среде строго соблюдайте правила безопасности). Мелкие выемки и дыры расширяют и углубляют для удобства закладки готовой пасты. Оптимальная ширина – не менее 25 мм, глубина – 55-60 мм. Рабочему отверстию придается коническая форма.

После подготовки определяется примерный требуемый объем гидропломбы для ремонта одной полости. Из-за быстрого затвердевания нужно готовить разовую порцию массы. Для замеса используется вода температурой 20 С.

Готовая масса напоминает влажную глину или пластилин. Для простого ремонта колодцев гидропломба готовится из расчета 1 килограмм сухой смеси на 150 граммов воды. Примерная пропорция: 1 часть воды смешивается с 5 частями порошка. Напорные течи заделываются раствором повышенной концентрации приготовленным в пропорции 1:7.

Небольшие повреждения заделывают за один проход. После заполнения углубления ремонтную массу прижимают и удерживают рукой до начального схватывания. Чтобы ускорить процесс, раствор замешивают на воде более высокой температуры. Вертикальные трещины заполняются постепенно снизу вверх. По мере высыхания масса увеличивается в объеме, поэтому при заделке швов в колодце гидропломба закладывается в меньшем количестве. Готовую поверхность обрабатывают проникающей гидроизоляцией той же марки.

В составы промышленных гидропломб входят специальные сорта цемента, которые оставляют ожоги на коже и слизистых. Работать нужно в перчатках и очках, а при случайном попадании – немедленно смыть водой

Работать нужно в перчатках и очках, а при случайном попадании – немедленно смыть водой

Сравнения простой цементной замазки и гидропломбы

Стоимость фирменного порошка для приготовления гидропломбы выше, чем компонентов для традиционной замазки на основе цемента, поэтому не каждая бригада ремонтников располагает таким материалом. Стандартная фасовка гидропломбы – пластиковые ведра по 10 и больше килограмм. Этого объема достаточно для ремонта одного колодца. Остатки нужно хранить в сухом месте, чтобы смесь не напитала влаги и не испортилась.

Гидропломба легко останавливает напорный поток воды. Состав готовится за 1 минуту, а срок эксплуатации – не меньше, чем у цемента. Высохшая поверхность по фактуре напоминает качественный бетон, не трескается со временем. Простая замазка на цементе и песке не дает такого результата.

Быстрое схватывание имеет недостатки:

- На каждую трещину готовится отдельная порция материала;

- Ограниченное время использования;

- Нужно быстро очищать тару и инструмент, что состав не засох.

При подборе гидропломбы для ремонта колодцев учитывайте, что некоторые составы после нанесения нужно смачивать водой, иначе не получится требуемая прочность и все средства будут потрачены впустую. Самодельные составы не могут обеспечить инертность компонентов. Такая «заплатка» долго схватывается, впоследствии есть риск разрушения и попадания в питьевую воду.

Фирменная гидропломба безопасно, качественно и быстро решит проблемы протечек в питьевом колодце.

Гидропломба для колодца: технология заделывания щелей в бетоне

Один из материалов для заделки течи и герметизации швов между бетонными кольцами, из которых сделана шахта колодца, — гидропломба. Средство можно купить в готовом виде или приготовить самостоятельно.

Гидропломба для колодца — дорогостоящий материал.

Блок: 1/8 | Кол-во символов: 250

Источник: https://scvazina.ru/gidroplomba-dlya-kolodtsev

Современный способ герметизации

Сейчас пакля и клинья из древесины – пережиток прошлых лет, а технологии герметизации данным способом ушли в историю. Благодаря прогрессу появились новые методы заделки колодезных трещин в бетоне и стыков между железобетонными конструкциями.

Благодаря прогрессу появились новые методы заделки колодезных трещин в бетоне и стыков между железобетонными конструкциями.

Гидропломба для колодца – дорогостоящий материал, и укладывать ее в качестве связующего элемента при монтаже колец нецелесообразно.

Однако, заделка отверстий и трещин в бетонных гидротехнических конструкциях – прямое назначение гидропломбы – может себе позволить каждый домовладелец, на участке которого имеется собственный источник. Среди достоинств можно выделить долговечность, не подверженность воздействию влаги, возможность применение для колодцев с питьевой водой.

Блок: 2/5 | Кол-во символов: 742

Источник: https://vodatyt.ru/kolodec/gidroplomba.html

Область применения

Основные сферы применения:

Применение гидропломбы для бетона

- Монтаж колодцев. Для защиты от попадания поверхностных грунтовых вод в колодец делается гидроизоляция, а этот пластичный наполнитель надёжно герметизирует межкольцевые швы, различные дефекты конструкции.

- Для устранения протечек в железобетонных конструкциях, где нарушена гидроизоляция – бассейнах, резервуарах, других ёмкостях.

- При прорывах в подвалах, шахтах, туннелях и др.

- При образовании микропротечек, если повреждена гидроизоляция фундамента между блоками, на стыках пола и стен, в местах холодных швов.

- При прорывах водопроводов, в качестве экстренной временной меры.

Блок: 2/6 | Кол-во символов: 656

Источник: https://SpecNavigator.ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html

Виды пломб для гидротехнических сооружений

Ранее, до изобретения гидропломб в качестве заглушек для колодцев использовали деревянные доски, пеньковые и джутовые материалы. Существенным недостатком устаревших видов было быстрое расслаивание и загнивание, что приводило к ухудшению качественного состава и вкуса колодезной воды.

С изобретением гидропломбы устранять течи и эксплуатировать колодцы стало значительно проще. Современные производители строительных материалов предлагают готовые гидроизоляционные составы на основе полимерных материалов.

Современные производители строительных материалов предлагают готовые гидроизоляционные составы на основе полимерных материалов.

Применение гидропломбы позволяет в краткий срок устранить дефект подземной части сооружения, в числе которых не только колодцы, но и фундаменты, и опоры мостов

Однако многие владельцы колодцев и профессиональные ремонтные бригады предпочитают применять пломбы собственного изготовления, справедливо считая, что это приведёт к удешевлению ремонтных работ без потерь в качестве.

Гидропломбы делят на два типа:

- Напорные, быстрозастывающие смеси. Для их затвердевания необходимо от 10 до 60 секунд. Поверх такой пломбы накладывается специальный ремонтный состав, обладающий гидроизоляционными свойствами.

- Ненапорные, затвердевающие в течение 5-7 минут. Такие смеси применяют при проведении не аварийных работ, а профилактических, например плановой изоляции швов.

Подробнее о каждом варианте разберем дальше.

Если своевременно не устранить протечку и не произвести герметизацию швов, то грунтовые воды проникнут в колодец, изменяя качество воды в нём

Гидроизоляционные тампонажные материалы (гидропломбы) часто используют в экстренных случаях, когда от времени затвердевания зависит сколько воды выбежит или просочиться, таким образом от качества и правильности применения гидропломбы зависит величина и серьёзность ущерба, который удастся предотвратить.

Качественные гидропломбы способны устранять течи за 30 секунд, останавливая поток до 7 атмосфер!

Гидроизоляционные пломбы применяются в следующих случаях:

- для защиты питьевой воды в колодце от проникновения грунтовых вод

- заглушка прорывов воды в подвальных помещениях, штольнях, колодцах

- изоляции прорыва в местах соприкосновения пола, стен, между фундаментными блоками

- герметичная заделка швов и трещин в колодцах

- экспресс-ремонт трубопроводов.

В бетонных колодцах гидропломба служит не только для экстренного ремонта и устранения протечек, но и для предотвращения изменения качества воды в местах истончения, повышенной фильтрации.

Галерея изображений

Фото из

Распространенной причиной для наложения гидропломбы является разгерметизация швов бетонных стволов

Из-за течи в стенках в колодец станет попадать паводковая и сточная вода, в результате резко ухудшится качество извлекаемой воды

Гидропломбой закрывают отверстие в стволе, устроенное для ввода трубопровода

Гидропломбу ставят на отверстие, пробуренное на неверной высоте, и трещины в бетонных кольцах

Потеря герметичности шва между кольцами

Течь в сборной конструкции

Гидропломба вокруг ввода трубы

Неверно пробуренное отверстие

Гидроизоляционные пломбы для колодцев должны соответствовать следующим требованиям:

- надёжно заделывать швы, трещины, создавая монолитное соединение;

- иметь устойчивость к растрескиванию, воздействию низких и высоких температур;

- не изменять качества воды;

- быстро схватываться;

- не подвергаться деформации, коррозии;

- быть простой в применении.

Практически все предлагаемые на сегодняшнем строительном рынке гидропломбы соответствуют вышеописанным требованиям.

Самодельные пломбы при соблюдении определенных правил, о которых расскажем ниже, также будут эффективны и позволят устранить течь или провести профилактические работы в колодце.

Решив применить готовую гидропломбу промышленного производства, обязательно прочтите инструкцию завода-изготовителя и обратите внимание на срок годности.

Блок: 2/8 | Кол-во символов: 3741

Источник: https://je7.ru/gidroplomba-dlya-kolodca-luchshie-sposoby-zadelki-stykov-zh-b-kolec/

Чем замазать швы в колодце между кольцами

Для заделывания швов не следует использовать монтажную пену или эпоксидную смолу. Также следует с осторожность относиться к различным герметикам. Такие материалы для заделывания могут не принести нужного эффекта, и к тому же испортить питьевую воду.

Для герметизации швов между кольцами можно использовать обычный цемент с песком. Это будет самый дешевый способ, но не самый долговечный. Под действием влаги и холода такие швы разрушается очень быстро.

Это будет самый дешевый способ, но не самый долговечный. Под действием влаги и холода такие швы разрушается очень быстро.

Для дополнительной прочности в раствор можно добавить жидкое стекло. Стоит учитывать, что с добавлением жидкого стекла раствор быстро застывает.

Поэтому, прежде чем замешивать гидропломбу, подготовьте фронт работ и замешивать раствор следует небольшими партиями.

Если же из швов сочится вода, то цементный раствор не подходит совершенно. Такая смесь просто не успеет застынуть и вымоется напором воды. В таком случае понадобится гидропломба. Это специально разработанный раствор, который не боится перепадов температур, совершенно не пропускает воду и расширяется при высыхании.

Если швы после очистки от грязи, мусора и отколовшегося бетона получились слишком глубокими и широкими, их затыкают джутовой, пеньковой или льняной веревкой, пропитанной специальным составом, подходящим для гидроизоляции.

Конопатить или другими словами забивать веревку в щель удобнее всего деревянной лопаткой и молотком. Затем оставшееся пространство заделывается гидропломбой. Герметизация сухих швов проводится цементным раствором. Такой подход позволит сэкономить и надежно замазать трещины и швы.

Затем оставшееся пространство заделывается гидропломбой. Герметизация сухих швов проводится цементным раствором. Такой подход позволит сэкономить и надежно замазать трещины и швы.

Блок: 3/6 | Кол-во символов: 1569

Источник: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/kanalizatsiya/gidroplomba-dlya-zadelki-techej-v-betone

Функции гидропломбы

Характеристика профессиональной гидропломбы

Универсальный, быстротвердеющий гидроизоляционный цементный состав называется гидропломбой. Представляет собой сухую смесь, разводимую водой. Состоит из портландцемента, песка или кварца, химических добавок. Портландцемент – это гидравлическое вяжущее вещество с высоким содержанием силикатов кальция, состоящее из молотого цементного клинкера, гипса, специальных добавок. Отличается высокой прочностью и другими улучшенными свойствами.

Смесь цементной гидропломбы пользуется большим спросом. Продается много разновидностей этого материала от разных производителей. Скорость затвердевания таких смесей может быть 10–60 секунд или до нескольких минут. Поэтому, в зависимости от сферы применения, при покупке надо учитывать это свойство и выбирать подходящую марку.

Скорость затвердевания таких смесей может быть 10–60 секунд или до нескольких минут. Поэтому, в зависимости от сферы применения, при покупке надо учитывать это свойство и выбирать подходящую марку.

Блок: 3/6 | Кол-во символов: 828

Источник: https://SpecNavigator.ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html

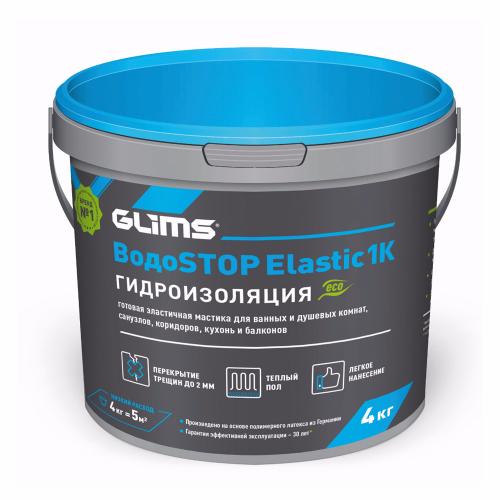

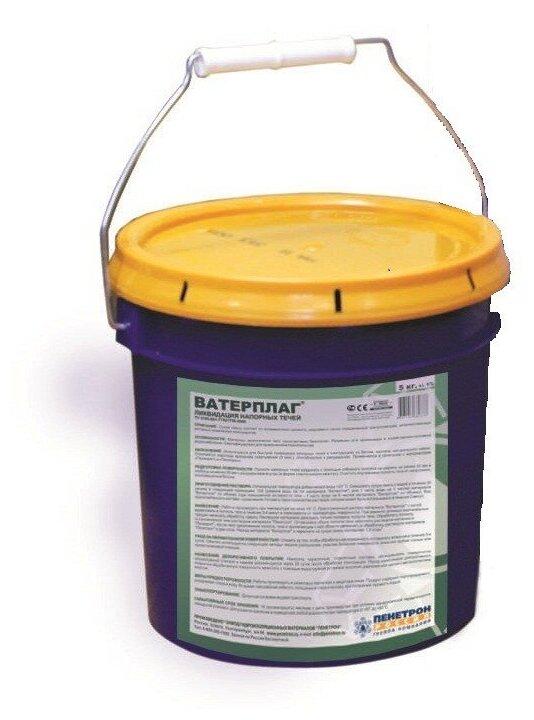

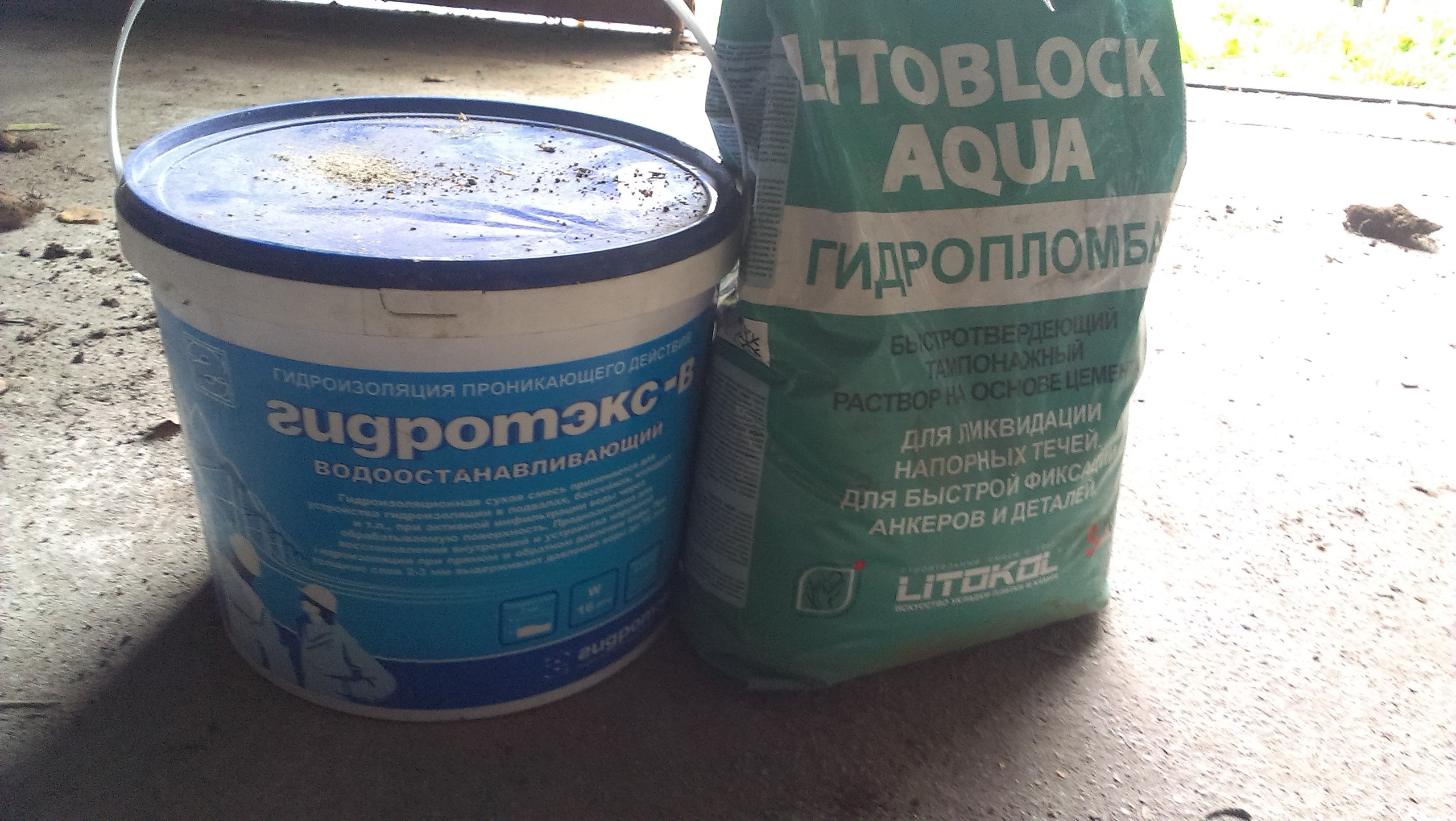

Готовые гидроизоляционные пломбы

Готовые гидропломбы для бетонных колодцев очень удобны: для использования такой пломбы достаточно развести раствор водой согласно инструкции производителя. Рассмотрим наиболее популярные гидроизоляционные пломбировочные смеси.

Использование готовых пломб позволяет быстро устранить аварийные протечки. В их состав входят активные компоненты, отвечающие за скорость схватывания (+)

Вариант #1: ватерплаг. В состав данной смеси входит мелкофракционный кварцевый песок, алюминиевый цемент, активные химические добавки, придающие составу пластичность и позволяющие быстро затвердевать. При помощи этого вида пломбы можно быстро устранить течь в течение 2-х минут.

При помощи этого вида пломбы можно быстро устранить течь в течение 2-х минут.

Ватерплаг можно применять при температуре от +5 до +35 градусов. Его используют в гидроизоляции бассейнов, подводной части мостовых переходов и подобных сооружений. Из недостатков этой гидропломбы можно выделить необходимость разведения тёплой водой +20-25 градусов, что в некоторых случаях не совсем удобно.

Вариант #2: пенеплаг. Выпускается в виде сухого порошка, который необходимо разбавлять в воде. Эта смесь предназначена для гидроизоляции бетонных колодцев, а также колодцев вымощенных кирпичом, натуральным или искусственным камнем. В основе гидропломбы – высокомарочный цемент, кварцевый песок и полимерные добавки.

Данная смесь способна остановить течь с напором более 5 атмосфер. Время затвердевания 40 секунд.

Вариант #3: пудер экс

Быстродействующая гидроизоляционная пломба, схватывание которой происходит через 10 секунд после нанесения. Такая пломба обладает отличными характеристиками: морозостойкость, устойчивость к агрессивным средам, простота применения.

Такая пломба обладает отличными характеристиками: морозостойкость, устойчивость к агрессивным средам, простота применения.

К недостаткам этой смеси можно отнести высокую стоимость и невозможность работы при температуре ниже +5 градусов.

Состав, выпускаемый для оперативного устранения течи в подвале, колодце, крыше, стене, изготовлен на цементной основе. Поставляется в виде порошка, простого в затворении и нанесении

После применения любых химических средств для выполнения ремонтных операций, колодезную воду следует сдать на анализ в СЭС или лабораторию, аккредитованную на проведение указанного вида исследований. Изучение состава воды поможет выяснить, не остались ли в шахте источники загрязнения, не повлиял ли ремонтный материал на качественные характеристики.

Блок: 3/8 | Кол-во символов: 2305

Источник: https://sovet-ingenera.com/vodosnab/kolod-skvazh/gidroplomba-dlya-kolodca.html

Технология использования готовых составов

При нанесении ремонтной смеси температура окружающей среды и самого основания не должна быть ниже +5°С.

Перед установкой бандажа, участок очищают от грязи, образовавшегося ила, удаляют отслоившиеся участки покрытия. Если сила напора течи превышает допустимые пределы, то отверстие расшивают и вставляют внутрь тканевый тампон или забивают деревянную пробку.

Сухое вещество, помещенное в специальную емкость, предусматривает необходимость разведения теплой водой из расчета 150-200 мл на 1 кг смеси. Высокая температура жидкости ускоряет твердение, низкая – снижает до минимума. Затворение выполняется за 1 прием при активном перемешивании состава. Время приготовления пломбы должно составлять не более 30 секунд. Период использования – 1,5-2 минуты после окончания замеса.

Полученной массе вручную или шпателем придают форму шарика или цилиндра. Изготовленную пломбу вдавливают в штрабу и удерживают ее 2-5 минут до набора прочности. Такой способ можно применять для заделки отверстий большого диаметра с непрекращающейся фильтрацией жидкости.

Ремонт безнапорных трещин с влажной поверхностью или уплотнение стыковочных швов в случае монтажа колодезной конструкции из сборных ж/б-элементов производят следующим образом:

- Трещины вручную или механическим способом расшивают на ширину до 20 мм.

- Обработанные участки очищают от загрязнений и мелких включений.

- Продувают сжатым воздухом и покрывают грунтовкой.

- Готовят ремонтную смесь и при помощи шпателя закладывают вглубь дефектных участков.

- Разравнивают раствор и после его твердения на обработанную поверхность наносят слой дополнительной обмазочной гидроизоляции.

Блок: 5/8 | Кол-во символов: 1664

Источник: https://VodaSovet.ru/scvazhina/gidroplomba-dlya-kolodtsa

Принцип действия гидропломбы

Благодаря своему составу из быстротвердеющих компонентов гидропломба за короткий промежуток времени образует прочную пробку, которая выдерживает даже очень сильное давление воды, не размывается.

Приготовление гидропломбы

Способ приготовления гидропломбы несложный. В пластиковую или резиновую ёмкость засыпается определённое количество смеси, затем постепенно добавляется вода, всё тщательно перемешивается. Работать нужно в перчатках с использованием инструмента для размешивания. Соотношение пропорций, температуру воды выбирают в зависимости от поставленных задач. При более низкой температуре состав затвердевает медленнее, поэтому для увеличения скорости процесса отверждения применяется подогретая вода.

Соотношение пропорций, температуру воды выбирают в зависимости от поставленных задач. При более низкой температуре состав затвердевает медленнее, поэтому для увеличения скорости процесса отверждения применяется подогретая вода.

Гидропломба устанавливается на очищенное от загрязнений и непрочных участков основание. После удаления из углубления всех крошащихся фрагментов и зачистки, небольшое количество приготовленного состава наносится рукой, прижимается и удерживается до его полного затвердения. Большие отверстия обрабатываются поэтапно.

Блок: 4/6 | Кол-во символов: 1056

Источник: https://SpecNavigator. ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html

ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html

Гидропломба для колодца своими руками

Своими руками можно приготовить только пломбу для колодца с технической водой. Поскольку высокой инертностью к жидкостям обладают только «фирменные» составы, не загрязняющие воду в колодце.

Гидропломба для колодца своими руками

Для самостоятельного изготовления гидроизоляционной пробки нам понадобится обычный цемент и мелкодисперсный песок. При этом заделку небольших трещин можно выполнить только цементом.

Сухие фракции смешивают в пропорциях 2 к 1 (две части песка на одну часть цемента) и вводят в расширенную трещину, вдавливая рабочий раствор шпателем. После этого трещину закрывают листом кровельного железа, подпираемого горизонтальной балкой, свободный торец которой упирается в противоположную стену колодца.

Спустя 2-3 дня кровельную заплату снимают. После этого бетонную пробку нужно обработать любой проникающей гидроизоляцией.

Разумеется, такой состав не даст результатов, гарантируемых в случае использования фирменных смесей Ватерплаг или Пенеплаг.

Поэтому самодельные пломбы можно использовать только в ремонте безнапорных трубопроводов, освобожденных от воды бассейнов и осушенных колодцев.

Если течь видна явно, то вам придется приобрести фирменную смесь, рецептура которой гарантирует максимальную эффективность процедуры восстановления герметичности.

Блок: 4/4 | Кол-во символов: 1349

Источник: http://canalizator-pro.ru/gidroplomba-dlya-kolodca-kak-zadelat-shhel-v-betonnom-kolce.html

Вывод

Гидропломбы способны устранить течь даже под давлением. Приготовление смеси не требует наличия специализированного оборудования. Есть возможность изготовить гидропломбу собственными руками, что будет дешевле. Но в этом случае нельзя будет устранить течь, а можно только заделать трещину или шов. Стоимость промышленных составов выше, но и возможностей у них больше.

Главное, придерживаться правил техники безопасности и технологии, и колодезная вода всегда будет чистой.

Блок: 5/5 | Кол-во символов: 474

Источник: https://vodatyt.ru/kolodec/gidroplomba.html

Обзор гидропломб для заделки течей в бетоне (видео)

Напорная или безнапорная течь в колодце или другом месте легко устраняется с помощью гидропломбы. Обладая устойчивостью к морозам, коррозии и деформациям, гидроизоляционный состав быстро застывает на бетонных стенах, перекрывая доступ грунтовых вод в чистую колодезную воду.

Блок: 6/6 | Кол-во символов: 325

Источник: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/kanalizatsiya/gidroplomba-dlya-zadelki-techej-v-betone

Процесс уплотнения стыков и замковых соединений

Арматурные нагели для бетона

В сборных конструкциях сложно сделать герметичную установку гидропломбы, потому что между их элементами отсутствует монолитная связь, поэтому имеется риск смещений, из-за чего повреждается гидроизоляция.

Большая глубина и протяжённость швов тоже не очень подходят для такой смеси, которую нужно готовить небольшими порциями. Но и здесь находят выход – для обездвиживания бетонных блоков применяют арматурные нагели, где в местах соединений предварительно вырезаются треугольные канавки для ускорения процесса гидроизоляции. Способы применения гидропломбы здесь похожи на заделку трещин в монолите.

Видео по теме: Гидропломба — пример устранения протечки в паркинге

Блок: 6/6 | Кол-во символов: 742

Источник: https://SpecNavigator. ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html

ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html

Техника безопасности для работы в колодце

Выдержки из инструкции по охране труда при работе в колодцах:

- Гидроизоляцию колодца может выполнять лицо не моложе 18 лет, не имеющее противопоказаний по состоянию здоровья (на основании заключения медицинской комиссии), ознакомленное с правилами техники безопасности.

- Обязательно применение средств индивидуальной защиты и частое проветривание, т.к. используются средства на основе цемента, относящиеся к вредным.

- Нельзя спускаться в колодец в состоянии алкогольного или наркотического опьянения.

- Перед началом работ необходимо подготовить защитные приспособления, проверить исправность инструмента (перфоратора), емкости для гидротехнической смеси.

- Обязательно использовать страховочные системы безопасности (тросы), аккумуляторный фонарь (минимум 12 В), ручной вентилятор.

- За 6-8 часов до начала работы открыть крышку колодца для проветривания.

- Перед спуском обязательно проверить шестом исправность скоб, предназначенных для спуска, или лестницы.

- Газоанализатором проверить загазованность, если колодец долгое время не эксплуатировался. При обнаружении газа удалить его и работать только с постоянным нагнетанием воздуха вентилятором.

- Переносить инструмент к колодцу только в специальной сумке или ящике.

- Работу должны выполнять минимум 3 человека: первый находится в шахте, второй — на поверхности, третий наблюдает и в случае необходимости оказывает помощь.

- Запрещено отвлекаться, допускать посторонних к колодцу, курить.

- При возникновении аварийной ситуации прекратить работу, оповестить об опасности людей, находящихся на поверхности.

- При поломке электроинструмента, угрожающей аварией, выключить его.

Блок: 7/8 | Кол-во символов: 1653

Источник: https://scvazina.ru/gidroplomba-dlya-kolodtsev

Количество использованных доноров: 8

Информация по каждому донору:

- https://je7.ru/gidroplomba-dlya-kolodca-luchshie-sposoby-zadelki-stykov-zh-b-kolec/: использовано 1 блоков из 8, кол-во символов 3741 (20%)

- https://sovet-ingenera.com/vodosnab/kolod-skvazh/gidroplomba-dlya-kolodca.html: использовано 1 блоков из 8, кол-во символов 2305 (12%)

- https://VodaSovet.ru/scvazhina/gidroplomba-dlya-kolodtsa: использовано 1 блоков из 8, кол-во символов 1664 (9%)

- http://canalizator-pro.ru/gidroplomba-dlya-kolodca-kak-zadelat-shhel-v-betonnom-kolce.html: использовано 2 блоков из 4, кол-во символов 2601 (14%)

- https://scvazina.ru/gidroplomba-dlya-kolodtsev: использовано 2 блоков из 8, кол-во символов 1903 (10%)

- https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/kanalizatsiya/gidroplomba-dlya-zadelki-techej-v-betone: использовано 2 блоков из 6, кол-во символов 1894 (10%)

- https://vodatyt.

ru/kolodec/gidroplomba.html: использовано 2 блоков из 5, кол-во символов 1216 (7%)

ru/kolodec/gidroplomba.html: использовано 2 блоков из 5, кол-во символов 1216 (7%) - https://SpecNavigator.ru/materialy/beton/gidroplomby-dlya-zadelki-techej.html: использовано 4 блоков из 6, кол-во символов 3282 (18%)

Гидроизоляция Акватрон-6 и Акватрон-8: что лучше?

Задача гидроизолировать те элементы строительных конструкций, которые подвергаются воздействию воды, стоит как при возведении новых, так и при эксплуатации старых зданий и сооружений. Особенное внимание приходится обращать на гидроизоляцию стационарных бассейнов и помещений подвального типа.

Принцип действия и сфера применения

Когда разрабатывали состав «Акватронов», то взяли курс на сужение капилляров контактирующих с водой материалов и уменьшение их смачиваемости. Если достичь размера, соизмеримого с молекулой воды, то капилляр будет надёжно оберегать бетон или кирпич от проникновения влаги. Причём воздух сможет проходить свободно.

Для этого были найдены такие составы, которые после глубокого проникновения в капилляры вступали в реакцию с компонентами кирпича или бетона и образовывали с ними химические связи.

Данная гидроизоляция обладает двойным защитным действием: капиллярным (проникающим) и бронирующим (образующим плотный и прочный слой на поверхности).

Эффективность водонепроницаемости достигается запуском внутри структуры материала химической реакции между компонентами «Акватрона» и гидрооксидом кальция, который входит в состав бетона или кирпича.

Гидроизоляция-герметик глубоко проникает в бетон по капиллярам под действием осмотического давления. Химическая реакция образует нерастворимые кристаллы игольчатого типа. Они заполняют капилляры и усадочные трещины, а воду вытесняют. Если воды нет – остаются в инертном виде, сохраняя свой потенциал. Такой процесс неизменно происходит как по направлению, так и против давления воды.

Исследования проводились не только с водой, но и с агрессивными средами: растворами различных кислот, солей; с нефтепродуктами. Опыты показали, что с этими жидкостями «Акватроны» тоже эффективны.

Основным предназначением «Акватронов» в современном строительстве стала гидроизоляция бетона и железобетона; кирпичных конструкций, оштукатуренных цементно-песчаным раствором поверхностей. Эти средства применяют для гидроизоляции трещин, примыканий; устранения активных протечек напорных течей.

Используются «Акватроны» для обеспечения гидроизоляции из-за возникновения трещин или сколов; для обработки тех мест, где находятся стыки стеновых панелей, трубопроводов. А также для обустройства фундаментных железобетонных, кирпичных и бетонных поверхностей, для ремонта шахт и насосных станций, бассейнов и жидкостных резервуаров, коллекторов канализационных. Может эффективно применяться в качестве гидропломб для колодцев различных типов.

Нужна гидроизоляция «Акватрон»? Купите в нашем магазине:

В чем сходства и различия «Акватрон-6» от «Акватрон-8»

Оба эти средства гидроизоляции представляет собой смесь цемента, специально обработанного мелкого песка, гидроалюмината кальция и комплекса других активных химических добавок.

Разница между ними состоит лишь в цене и во времени «схватывания», с окончательным отвердеванием защитного слоя. А именно: если для «Акватрона-6» оно составляет 4-5 часов, то для «Акватрона-8» – всего лишь от 30 секунд до 3-х минут (а при благоприятных условиях – вообще за 15-20 секунд). Таким образом, смесь «Акватрон-8» можно смело применять для ликвидации активных протечек.

В остальном же, их принцип действия и результаты применения одинаковые. Это двойное защитное действие: проникающее капиллярное и бронирующее (с образованием защитного слоя на поверхности).

При использовании любого из этих гидроизолирующих составов полностью сохраняется паропроницаемость стройматериала (то есть его способность просыхать после увлажнения и пропускать воздух без влагопроникновения).

Оба средства предельно просты в применении; отличаются надёжностью и долговечностью в эксплуатации, с сохранением всех исходных параметров стойкости к воде и прочим жидкостям; не имеют в своём составе токсичных веществ.

В среднем, расход «Акватрона» составляет от 1 до 3-х килограммов на квадратный метр: это зависит от состояния обрабатываемой поверхности и от того, как густо его наносить.

С учётом многолетнего опыта работы с этими гидроизолирующими составами в различных регионах России, получается такая зависимость расхода средства на квадратный метр от давления жидкости.

Простая гидроизоляция, без наличия давления воды:

- В один слой кисточкой – 0,8 кг «Акватрона» на квадратный метр поверхности.

- В один слой шпателем – 2,2 кг на м².

Гидроизоляция при давлении воды до 0,2 МПа (2 кгс/см²):

- В два слоя кисточкой – 1,2…1,5 кг на м².

- В два слоя шпателем – 2,5…3 кг на м².

Если производится гидроизоляция поверхности, которая будет испытывать давление жидкости более серьёзное – до 1,2 МПа (12 кгс/см²), то «Акватрон» следует наносить в несколько слоёв, в расчёте 5…9 кг на каждый 1 м² поверхности.

Гидроизоляционные смеси «Акватрон-6» и «Акватрон-8» прошли проверки Санэпиднадзоров всех уровней и сертифицированы для применения без ограничений во всех сферах строительства. В том числе – и в хозяйственно-питьевом водоснабжении.

В том числе – и в хозяйственно-питьевом водоснабжении.

Колодец или скважина что лучше для дома

Проблема водоснабжения — одна из главных, с которой сталкиваются владельцы загородных участков. При отсутствии централизованной подачи воды, необходимо обустраивать колодец или бурить скважину. При выборе, нередко возникает вопрос: колодец или скважина, что лучше для дома.

Наша компания занимается оказанием услуг по бурению всех видов скважин и копке колодцев. Опытные специалисты подскажут, как лучше поступить именно в вашем случае. Обратившись к нам, вы будете иметь качественный источник водоснабжения и возможность первоочередного обслуживания в дальнейшем.

Обустройство колодца

Задайте вопрос мастеру

Колодец — это оптимальный вариант для небольшого участка или дачи. Копка колодцев — сложный процесс, выполняемый при помощи специального инструмента. Без профессиональных знаний и навыков здесь не обойтись. Наши специалисты гарантируют высокое качество и безопасность при эксплуатации.

Наши специалисты гарантируют высокое качество и безопасность при эксплуатации.

Рытье колодца не занимает много времени, и проводится круглый год. Цена колодца в Москве от этого не меняется.

Для работы понадобится немало строительных материалов: бетонные кольца, цемент для швов, гравий для донных фильтров и тд. Обратившись к нам, вам не понадобится тратить время на их поиск и приобретение.

Мы возьмем плату только за фактически использованный материал. Таким образом, вам не придется переплачивать за лишние товары. По желанию клиента, наши специалисты установят насос или дополнительное фильтрующее оборудование.

Даже в самом качественном сооружении свойства воды могут со временем ухудшаться.

Причины:

попадание осадков, мусора, частиц земли и песка в открытый колодец;

появление слоя ила на дне;

образование налета и плесени на стенках.

Периодическая чистка колодцев поможет избежать подобных проблем.

Большое количество налета и плесени может привести к повреждению стенок и разрушению. Поэтому, очень важно следить за состоянием сооружений и вовремя проводить ремонт колодцев.

Независимо от того, насколько профессиональным был подход при копке, со временем колодцы мельчают.

Причиной может быть:

заиливание;

более глубокая скважина по соседству;

засуха;

В этом случае поможет углубление колодцев. Это позволит вам избежать лишних трат на копку нового источника.

Наши специалисты имеют большой опыт по выполнению всех работ. Доверьте обслуживание колодцев профессионалам.

Вода из скважины

До начала работ необходимо определиться, какую воду вы хотите иметь. Артезианская вода отличается хорошим вкусом, не требует кипячения. Но следует знать, что бурение обычной скважины отличается от бурения артезианской.

Но следует знать, что бурение обычной скважины отличается от бурения артезианской.

Скважины на безнапорные подземные воды разнятся от артезианских глубиной, типом водоносных горизонтов, качеством подземных вод. Чтобы достичь водоносного слоя артезианской воды, необходимо выполнить бурение скважины не менее чем на 25 м. В некоторых районах работы приходится выполнять на глубину от 40 м. После полного обустройства скважины, от нее подсоединяется водопроводная труба, ведущая к дому.

Соответственно, цена скважины будет зависеть от ее глубины, насосного оборудования, фильтра.

С течением времени вода может стать мутной, а ее напор уменьшится. Это является сигналом к чистке.

Причиной неполадок может быть:

нерегулярная эксплуатация;

изменение направления водоносной жилы;

попадание в скважину мусора;

поломка насоса.

Чистка скважины серьезное мероприятие, требующее опыта и применения различной техники. Наши специалисты установят причину и выполнят все необходимые работы.

Также, появление плохой воды может быть связано с:

износом обсадных колонных труб;

повреждением сальниковых элементов;

выходом из строя автоматики;

забитого фильтра.

В этом случае требуется ремонт скважины, который выполнят наши профессионалы.

Иногда, после нескольких лет успешной эксплуатации начинает не только ухудшаться качество воды, но и понижается уровень водяного столба. Причины могут быть самыми разными. Разобраться в них и решить, необходимо ли углубление скважины, может только специалист.

Чтобы сооружение служило долго и без поломок, необходимо 2 раза в год проводить диагностику и ремонтно-техническое обслуживание скважины. Наша компания выполняет такие работы, и будет рада видеть вас в числе своих клиентов.

Наша компания выполняет такие работы, и будет рада видеть вас в числе своих клиентов.

Колодец или скважина — что лучше?

Если речь идет о небольшом дачном домике, вполне можно ограничиться колодцем. Плюсы источника:

небольшие затраты на обустройство;

независимость от электричества;

долгая служба.

Минусами являются риск загрязнения воды, необходимость тщательного ухода, малый водозабор.

Но если у вас загородный дом, в котором семья проживает постоянно, для различных нужд необходимо большое количество воды. Без глубокого колодца не обойтись.

Его преимущества:

большая водоотдача;

высокое качество и стабильный уровень воды;

более длительный срок эксплуатации;

Основная разница между колодцем и скважиной – это цена + зависимость от электричества. А также, колодцем можно пользоваться 1 раз в год, и с ним ничего не будет. Со скважиной такого не будет! Нужно пользоваться постоянно, или вам придется бурить новую. А в первые года, ее нужно пользоваться как можно больше!

А также, колодцем можно пользоваться 1 раз в год, и с ним ничего не будет. Со скважиной такого не будет! Нужно пользоваться постоянно, или вам придется бурить новую. А в первые года, ее нужно пользоваться как можно больше!

К недостаткам скважины относится зависимость водоснабжения от электричества и более высокая стоимость.

Специалисты нашей компании помогут вам разобраться со всеми преимуществами и недостатками различных источников водоснабжения и сделать правильный выбор.

Как очистить колодец перед зимой и нужно ли это делать? | Стройка и дизайн | Дача

Если вода в колодце приобрела неприятный запах или мутный осадок, то нужно принять меры по ее очистке и дезинфекции. Делать это рекомендуют осенью, чтобы за зиму сквозь щели в него не попали бактерии, талые и грунтовые воды. «Чистку лучше проводить перед зимой. Если колодец давно не чистился, то все швы давно в нем потрескались. Даже если вы видите, что стенки до воды сухие и с них ничего не течет, то это никак не говорит, что колодец полноценный. Если вы года три им не занимались, то можно сказать, что сквозь щели что-то туда попадает. Если швы заделаны гидропломбой, то грунтовая вода в него с внешней стороны попадать не будет», — говорит Федор Ламбов, менеджер компании, занимающейся ремонтом и чисткой колодцев.

Если вы года три им не занимались, то можно сказать, что сквозь щели что-то туда попадает. Если швы заделаны гидропломбой, то грунтовая вода в него с внешней стороны попадать не будет», — говорит Федор Ламбов, менеджер компании, занимающейся ремонтом и чисткой колодцев.

Работы по чистке начинаются с откачки воды с помощью специального насоса. После этого следует удалить ил со дна, почистить стенки и при необходимости, чтобы избежать попадания песка в воду, положить на дно крупную речную гальку.

«Колодец следует обязательно чистить, если ему от двух лет и более. В среднем делать это нужно в целях профилактики раз в два-три года. Колодец имеет свойство заиливаться. Вода, которая прибывает в него из дна, попадает в колодец вместе с грунтом. Поэтому колодец нужно чистить. Каждый раз монтажные отверстия и швы нужно заделывать прочной гидропломбой», — говорит Ламбов.

При необходимости воду в колодце нужно обеззараживать с помощью дезинфицирующих средств или марганцовки. Делать это нужно обязательно, если в колодец попал растительный мусор, упало животное или птица. Грязную воду в таком случае нужно полностью откачать, вылить в колодец дезинфицирующий раствор и оставить его на 6-8 часов. После этого воду нужно откачать снова.

Делать это нужно обязательно, если в колодец попал растительный мусор, упало животное или птица. Грязную воду в таком случае нужно полностью откачать, вылить в колодец дезинфицирующий раствор и оставить его на 6-8 часов. После этого воду нужно откачать снова.

«Самый простой вариант — бросить таблетки Аква-Хлор, также можно использовать марганцовку. Такую дезинфекцию нужно проводить, если вода приобрела неприятный запах, или в колодец попала белка, мышь, крот или птица. Если колодец сам по себе чист, то в целях профилактики можно дезинфицировать его обычной марганцовкой. Раствором можно обработать не только воду, но и стенки колодца», — говорит Ламбов.

Смотрите также:

Гидропломба для колодца – все нюансы применения

≡ 14 декабря 2016 · Рубрика: ДачаА А А

Чтобы обезопасить чистую колодезную воду от грязи примесями из почвенных вод, применяются многообразные гидрозащитные замазки.

В большинстве случаев в бетонном кольце появляются щели, недостатки и соединения, которые нуждаются в грамотной герметизации. Надежно и быстро убрать протечки дает возможность гидропломба.

Надежно и быстро убрать протечки дает возможность гидропломба.

Что такое гидробпломба?

Гидропломба – это специализированный состав примесей, быстротвердеющий, устойчивый к влаге.

Его используют для устранения течей в различных бетонных и каменных конструкциях.

Также, эта смесь может использоваться, как экстренная мера задержки воды в водопроводных системах до момента их починки.

Как правильно подготовить герметичный раствор?

Гидропломба для колодцев готовится в согласии инструкции. Исходя от показателей водного напора, формируют требуемый объем смеси в сухом состоянии.

К примеру, типовая часть замешивается так: 1 часть воды и 5 частей смеси, на 1 кг сухой смеси добавляют 150 грамм воды. Раствор такого типа запланирован на маленькой водонапор. Когда водонапор крепкий, тогда увеличиваем долю сухой порции до семи.

Важно смотреть за временем замеса. На это отводят не больше 30 секунд. Консистенция герметика обязана быть, как сухая территория. Смешивается смесь ручным способом в перчатках либо же каким-нибудь инструментом.

Смешивается смесь ручным способом в перчатках либо же каким-нибудь инструментом.

Помните: замешивать подавляющее большинство герметика не рекомендуется. Он быстро твердеет, и затем его никуда не используешь. Гидропломбу приготавливают маленькими частями!

Способы использования

Прежде чем наносить гидропломбу, нужно почистить поверхность от пыли и загрязнений. Отколотые участки убирают.

Дальше приготовляться раствор гидропломбы в малом количестве. Раствор наносят на испорченную поверхность, чуть-чуть удерживают рукой до засыхания. Если на плоскости кольца бетона в колодце изъян внушительного размера, то такую процедуру исполняют поэтапно.

Как выбрать правильно гидропломбу?

Превосходная сухая смесь для приготовления гидропломбы для колодцев обязана иметь документ, какой гарантирует качество материала. Это самая основная деталь при подборе замазки. Это важно не только для долговечности эксплуатации колодца, но и для вашего здоровья.

Документ – это доказательство безопасности материала, так как он соприкасается с пресной водой. Более того, необходимо взять во внимание время отвердевания, приобретая замазку. Следует учесть тот момент, что чем быстрее время высыхания, тем труднее с данным раствором трудиться. Необходимо знать состав смеси. Гидропломба не должна содержать хлориддов, вызывающих коррозию. В зависимости от всех данных характеристик и складуется стоимость на гидроплобму для колодцев.

Более того, необходимо взять во внимание время отвердевания, приобретая замазку. Следует учесть тот момент, что чем быстрее время высыхания, тем труднее с данным раствором трудиться. Необходимо знать состав смеси. Гидропломба не должна содержать хлориддов, вызывающих коррозию. В зависимости от всех данных характеристик и складуется стоимость на гидроплобму для колодцев.

Типы материала для колодца: какой лучше подобрать?

Есть несколько разных вариантов гидрозамазок:

- Напорные.

- Не напорные.

Напорные быстро застывают. Всего за 30 секунд замазка преобразуется в твёрдую корку, которая способна уничтожать недостатки и трещины годами. Подобные замазки применяют в месте с крепким водным напором.

Не напорные застывают длительнее (до 5 минут). Данный раствор нельзя использовать при крепкой течи. Подобные растворы применяются для устранения опасных ситуаций протека воды.

Плюсы применения

Гидропломба имеет ряд положительных качеств в гидрозащите колодцев:

- Данная замазка считается выгодным, быстрым и долговечным решением устранения протечки, недостатков и швов в конструкциях (выполнить защиту от негативного воздействия влаги швов можно также так).

- Легко готовится и просто наноситься на различные плоскости.

- Владеет стойкостью к ржавчине и действию кислот, солей и щелочей.

- Владеет устойчивостью к морозам, атмосферостойкостью, проявляет проходимость пара.

На видео ниже продемонстрирован пример применения гидропломбы для устранения протечки.

Будем надеятся, что публикация была вам полезна. Поделитесь ею в соцсетях, пожалуйста.

Похожие посты

Основы гидравлических уплотнений

Важность целостности гидравлического уплотнения

Гидравлические уплотнения предотвращают утечки и потери жидкостей из систем. Когда уплотнения сжимаются или затвердевают, они могут треснуть и потерять эластичность, что приведет к выходу уплотнения из строя. Это может быть вызвано:

- Высокая температура рабочей жидкости

- Разложение жидкости

Использование несовместимых гидравлических жидкостей может вызвать вздутие и/или усадку уплотнения или химическое воздействие, что может привести к выходу из строя манжетных уплотнений и уплотнительных колец.

Типы гидравлических уплотнений

Наиболее часто используемым материалом является акрилонитриловый или нитрилбутадиеновый каучук (NBR). Относительно недорогой NBR демонстрирует превосходную стойкость к гидравлическим жидкостям на нефтяной основе в диапазоне температур от -50°C до 120°C (от -60°F до 250°F), но не устойчив к атмосферным воздействиям. NBR можно использовать при температурах до 150°C (300°F), но срок службы при этом сократится.

- Совместимые жидкости: углеводороды на нефтяной основе, включая минеральные масла, дизельное топливо и жидкое топливо; растительные масла и жиры; гидравлические жидкости HFA, HFB и HFC; разбавляют кислоты, щелочи и растворы солей до умеренных температур.

- Несовместимые жидкости: высокоароматические углеводороды; кетоны, уксусная кислота и другие полярные растворители; сильные кислоты и тормозные жидкости на основе гликоля.

Вторым наиболее распространенным материалом является фторуглеродный каучук (FPM/FKM), широко известный под торговой маркой DuPontTM VITON®*. Его можно использовать в более широком диапазоне температур от -40°C до 200°C (от -40°F до 400°F). Существует два основных класса материалов Viton: тип A и тип G. Тип A более распространен и дешевле, чем тип G, но тип G обеспечивает улучшенную совместимость с большинством жидкостей и устойчивость к атмосферным воздействиям и озону.

Его можно использовать в более широком диапазоне температур от -40°C до 200°C (от -40°F до 400°F). Существует два основных класса материалов Viton: тип A и тип G. Тип A более распространен и дешевле, чем тип G, но тип G обеспечивает улучшенную совместимость с большинством жидкостей и устойчивость к атмосферным воздействиям и озону.

- Совместимые жидкости: углеводороды на нефтяной основе, синтетические гидравлические жидкости, топливо, включая бензин/спирт, ароматические углеводороды; многие органические растворители и химикаты.

- Несовместимые жидкости: тормозные жидкости на основе гликоля; сильные щелочи, амины, аммиак, муравьиная и уксусная кислоты, перегретый пар.

Другие материалы используются для специальных применений, таких как термопластичные полиуретаны (ТПУ) с биогидравлическими жидкостями.

Гидравлические базовые масла

Чтобы оценить взаимодействие гидравлических жидкостей и уплотнительных материалов, важно понимать различия между базовыми маслами для гидравлических жидкостей.

- Базовые масла API группы I обычно используются для гидравлических жидкостей. Их очищают методом экстракции растворителем. Базовые масла

- API Group II и III очищаются с помощью технологий гидрообработки, которые превращают парафины в изопарафины без использования растворителей. Эти базовые масла имеют белый цвет и превосходную стойкость к окислению. Базовые масла группы IV

- API представляют собой полиальфаолефины (ПАО), в то время как жидкости группы V API включают нафтеновые минеральные масла, полиалкиленгликоль (ПАГ), природный триглицерцид и синтетические сложные эфиры и другие синтетические продукты.

Большинство базовых масел, используемых в гидравлических жидкостях, нуждаются в присадках для улучшения определенных свойств. Эти добавки также вводят дополнительный набор потенциальных взаимодействий с материалом уплотнения.

Прогнозирование поведения жидкости и материала уплотнения

Можно предсказать набухание или усадку уплотнительного материала с достаточно точными результатами при нормальных рабочих температурных условиях.

- Сравнение анилиновой точки рассматриваемой жидкости с анилиновой точкой стандартных эталонных масел ASTM International дает полезный показатель совместимости масла/уплотнения.

- Более высокую точность можно получить, используя метод индекса совместимости эластомеров (ECI), который сравнивает поведение стандартного соединения NBR в различных маслах на нефтяной основе с поведением различных других нитрильных соединений. Результаты тестов на совместимость наносят на график и используют для определения поведения при набухании (SB) рассматриваемого соединения. Зная ECI жидкости и SB материала уплотнения, можно рассчитать ожидаемое физическое взаимодействие пары.

Как правильно выбрать уплотнительный материал для вашего применения

Учитывая широкий диапазон переменных, целесообразно обратиться за рекомендациями к производителям при выборе материалов уплотнений как для новой сборки, так и для замены при обслуживании.

Прежде чем приступать к замене, особенно важно учитывать возможное влияние любой замены гидравлической жидкости на уже используемые уплотнения.

Для жидкостей на основе API группы I, работающих при температурах ниже 100°C (212°F), уплотнения NBR являются наиболее экономичным выбором.Фторэластомеры (FKM) увеличивают максимальную рабочую температуру до 200°C (400°F), что значительно выше рекомендуемого диапазона для обычных жидкостей, при этом лишь незначительно снижая низкотемпературные характеристики. Все остальные материалы существуют для того, чтобы заполнить ниши приложений, не охваченные материалами NBR или FKM.

Для применений, в которых в настоящее время используются уплотнения из NBR или FKM, которые не демонстрируют необычных режимов отказа или неожиданно короткого срока службы, маловероятно, что переход на материал с более высокими характеристиками и, как правило, более дорогой, снизит эксплуатационные расходы или затраты на техническое обслуживание в достаточной степени, чтобы компенсировать стоимость премиум уплотнения.

Для новых конструкций, которые работают с теми же жидкостями в тех же диапазонах температур, что и существующие системы, те же материалы уплотнений, вероятно, будут работать и в новой системе. Для новых систем, которые не дублируют существующие конструкции, логично начать с эластомера NBR или FKM, если только в системе нет чего-то очень необычного или известных проблем с жидкостью, которая будет использоваться.

Для новых систем, которые не дублируют существующие конструкции, логично начать с эластомера NBR или FKM, если только в системе нет чего-то очень необычного или известных проблем с жидкостью, которая будет использоваться.

Для получения дополнительной информации о характеристиках гидравлических жидкостей, эластомеров или уплотнений обратитесь к представителю Lubrizol.

* Viton является зарегистрированным товарным знаком E.I. дю Пон де Немур и компания

Уплотнения: Eagle Hydraulic

Когда дело доходит до конструкций OEM, Hallite является нашим предпочтительным поставщиком высококачественных уплотнений. Hallite — ведущий производитель высокоэффективных уплотнений и уплотнительных решений для мировой гидроэнергетики.Уплотнения гидроцилиндров должны быть:

- Низкое трение

- Стойкий к воде, маслам и химическим веществам

- Обладают способностью выдерживать высокое давление

- Защита от атмосферных воздействий — функционирование в жарких и холодных условиях

Eagle может указать правильный выбор для вашего применения

Хранение уплотнений

Большинство полимерных изделий, включая вулканизированную резину и другие эластомеры.

имеют свойство изменять свои свойства при хранении и могут стать

непригодный для использования.Это может быть связано с затвердеванием, размягчением, растрескиванием,

растрескивание или другое разрушение, которое может быть результатом воздействия кислорода,

озон, свет, тепло и/или влажность.

имеют свойство изменять свои свойства при хранении и могут стать

непригодный для использования.Это может быть связано с затвердеванием, размягчением, растрескиванием,

растрескивание или другое разрушение, которое может быть результатом воздействия кислорода,

озон, свет, тепло и/или влажность.Следующие рекомендации указывают на наиболее подходящие условия для хранения эластомерных изделий, будь то отдельный предмет или составной продукт.

1

ТЕМПЕРАТУРА Температура хранения не должна превышать 50°С.Низкие температуры не причиняют постоянного вреда при условии бережного обращения с резиновыми изделиями и их деформации. Предметы, извлеченные из помещений с низкими температурами, перед использованием следует подогреть примерно до 30°С.2

ВЛАЖНОСТЬ Оптимальная влажность составляет около 65% в атмосфере без сквозняков.

3

СВЕТ Важна защита от прямых солнечных лучей и сильного искусственного света с высоким содержанием ультрафиолета.Если они не упакованы в непрозрачные контейнеры, рекомендуется закрыть окна красными или оранжевыми экранами или покрытиями.4

КИСЛОРОД И ОЗОН Изделия из эластомера должны быть защищены от циркулирующего воздуха везде, где это возможно. Поскольку озон особенно вреден для каучука, в складских помещениях не должно быть оборудования, которое может привести к возникновению электрических искр или разрядов.Для изделий из вулканизированной резины следует использовать упаковку, хранение в герметичных контейнерах или другие подходящие средства.5

ДЕФОРМАЦИЯ По возможности резиновые изделия следует хранить в расслабленном положении, без натяжения или сжатия. Плоская укладка предмета, избегая подвешивания или раздавливания, защищает его от деформации и сводит к минимуму деформацию.

Плоская укладка предмета, избегая подвешивания или раздавливания, защищает его от деформации и сводит к минимуму деформацию.6

КОНТАКТ С ЖИДКОСТЬЮ И ПОЛУТВЕРДЫМ МАТЕРИАЛОМ Следует избегать контакта с жидкостями и полутвердыми материалами, особенно с растворителями, такими как масла или смазки, если только они не упакованы производителем.7

КОНТАКТ С МЕТАЛЛАМИ Такие металлы, как марганец, железо и медь, или медные сплавы могут оказывать вредное воздействие на резину. Слой бумаги, полиэтилена или целлофана разделит их.8

КОНТАКТ С НЕМЕТАЛЛАМИ Следует избегать контакта с другими каучуками или креозотами.

9

ЗАПАС ПОВОРОТ Эластомеры следует хранить в течение как можно более короткого периода времени, и следует практиковать строгую ротацию запасов.10

ОЧИСТКА Органические растворители, такие как трихлорэтилен, четыреххлористый углерод и нефть, являются наиболее вредными агентами.Мыло, вода и денатурат наименее вредны, и перед использованием все детали необходимо высушить при комнатной температуре.11

СРОК ГОДНОСТИ В таблице показан срок хранения компонентов уплотнений, изготовленных из наиболее распространенных материалов, в идеальных условиях. Хранение в менее чем идеальных условиях сократит срок службы.

Перед установкой после хранения необходимо тщательно проверить следующее:

A) Механические повреждения

B) Постоянное искажение

C) Трещины или растрескивание поверхности

D) Липкость или размягчение/затвердевание поверхности* Тонкие компоненты (менее 1.6 мм {1/16 дюйма}), как правило, затронуты более критически.

Использование и установка уплотнений

Наши методы контроля качества материалов и производственных процессов гарантировать, что все уплотнения, покидающие наши заводы, находятся в состоянии способны обеспечить долгий и надежный срок службы.

Мы нашли по многолетнему опыту, преждевременный выход из строя уплотнения может быть избежать, если следующие рекомендации будут учтены при стадия изготовления цилиндра:

- 1.Выбирайте поршневые и сальниковые подшипники, пропорции которых соответствуют нагрузкам цилиндра.

В результате несоосности монтажа и/или рабочего действия цилиндра, поршень и сальниковые подшипники будут подвергаться боковой нагрузке, что приведет к повреждению штока или поверхности трубы и, следовательно, уплотнению, если подшипники не соответствуют требованиям.

В результате несоосности монтажа и/или рабочего действия цилиндра, поршень и сальниковые подшипники будут подвергаться боковой нагрузке, что приведет к повреждению штока или поверхности трубы и, следовательно, уплотнению, если подшипники не соответствуют требованиям. - 2. Перед установкой убедитесь, что уплотнения хранятся без деформации в прохладном, сухом и темном месте.

- 3. Убедитесь, что корпус уплотнения не имеет повреждений, которые могут повредить уплотнение.Удалите все острые кромки и заусенцы с металлических деталей, уделяя особое внимание портам, канавкам и резьбе, над которыми или через которые проходит уплотнение во время сборки.

- 4. Очистите все области корпуса уплотнения, убедившись, что все металлические частицы и другие загрязнения удалены. Убедитесь, что на других поверхностях, прилегающих к проходу уплотнения на фитинге, также нет грязи, стружки или других загрязнений. Убедитесь, что статическая и динамическая отделка поверхности корпуса соответствует спецификациям.

- 5. Если разница между диаметром резьбы, через которую должно пройти уплотнение, и диаметром уплотнения невелика, используйте какую-либо форму защиты резьбы, например, фитинговую втулку из твердого пластика.

- 6. Убедитесь, что уплотнение имеет правильный тип, номер детали и размер, а также указанный материал.

- 7. Перед сборкой обильно смажьте все уплотнения и металлические компоненты чистой рабочей жидкостью или совместимой смазкой.Обратите внимание, что силиконовую смазку нельзя использовать в обычных гидравлических системах.

- 8. Если уплотнения, установленные на подузлах, таких как поршни, ожидают дальнейших операций по установке, убедитесь, что уплотнения не подвергаются какой-либо несоосной или локализованной нагрузке, которая может вызвать локальную деформацию. Убедитесь, что узлы остаются чистыми.

- 9.

Убедитесь, что установочный инструмент, используемый для установки уплотнения, абсолютно гладкий и не имеет зазубрин или заусенцев.При использовании инструментов для установки пломбы; убедитесь, что металлические поверхности, прилегающие к уплотнению, не повреждены.

Убедитесь, что установочный инструмент, используемый для установки уплотнения, абсолютно гладкий и не имеет зазубрин или заусенцев.При использовании инструментов для установки пломбы; убедитесь, что металлические поверхности, прилегающие к уплотнению, не повреждены. - 10. Тщательно промойте гидравлическую систему перед подсоединением к ней цилиндра. Убедитесь, что уровни загрязнения контролируются и соответствуют рекомендациям ISO 4406.

Шероховатость поверхности

Шероховатость поверхности оказывает очень важное влияние на срок службы и характеристика утечки возвратно-поступательной уплотнительной системы.

Определения

Для описания поверхности можно использовать множество параметров. отделки, и они объясняются в ISO 4287 и ISO 4288. Те наиболее часто используемые в гидроэнергетике включают:

Ra ,

который определяется как среднее арифметическое отклонение оцененного

профиль. Эквивалентный параметр в дюймах — это CLA (среднее значение по центральной линии).

Шероховатость поверхности Ra 0,4 мм в точности эквивалентна 16 мкм.

CLA.

Эквивалентный параметр в дюймах — это CLA (среднее значение по центральной линии).

Шероховатость поверхности Ra 0,4 мм в точности эквивалентна 16 мкм.

CLA.

Rt , что является общей высотой профиля. Там есть нет математической связи между Ra и Rt.

Rq , который среднеквадратичное отклонение оцененного профиля. То эквивалентный термин в дюймах RMS (среднеквадратичный). Rq (RMS) поверхности примерно на 10% больше, чем Ra (CLA) значение.

Приведенные выше параметры шероховатости поверхности не дают никаких указаний на резкость поверхности.То вершины профиля должны быть хорошо закруглены, так как поверхность острая отделки может привести к быстрому износу уплотнения.

Динамическая отделка поверхности

Поршневые штоки обычно покрыты твердым хромом. Твердость должна

быть не ниже 67 Rockwell C (900 HV/10). Это дает отличный

трибологическая поверхность и при условии, что стержни изготовлены

установленный поставщик в пределах диапазона шероховатости поверхности 0.от 1 до

0,3 мм Ra (4-12 мин CLA) серьезных проблем возникнуть не должно, хотя

оптимальная обработка поверхности может зависеть от материала уплотнения.

Твердость должна

быть не ниже 67 Rockwell C (900 HV/10). Это дает отличный

трибологическая поверхность и при условии, что стержни изготовлены

установленный поставщик в пределах диапазона шероховатости поверхности 0.от 1 до

0,3 мм Ra (4-12 мин CLA) серьезных проблем возникнуть не должно, хотя

оптимальная обработка поверхности может зависеть от материала уплотнения.

Отделка поверхности отверстия может быть более проблематичной. Типичные методы

получения чистовой обработки отверстия показаны на рисунке ниже.

Трубопровод, натянутый на оправку (DOM), как есть, может быть адекватным, или

потенциальная катастрофа в зависимости от фактической текстуры поверхности

достигается и применение.Все шире используются

Трубка DOM со специальным гладким внутренним диаметром (SSID), но в некоторых

обстоятельствах, в основном, когда пломба загоняется в

давление, это может привести к износу уплотнения из-за эрозии потока. Такая трубка DOM требует тщательной спецификации. Консистенция

предпочтительнее полированная или хонингованная труба. Очищенный

а полированная трубка очень гладкая (менее 0.1 мм

Ra) (4 мин CLA) и может быть слишком гладким для резиновых уплотнительных элементов

в некоторых приложениях. Настоящая хонингованная трубка, изготовленная между (0,1

и 0,4 мм Ra) (4-16 мин CLA) самый дорогой, но имеет

лучшая отделка.

Такая трубка DOM требует тщательной спецификации. Консистенция

предпочтительнее полированная или хонингованная труба. Очищенный

а полированная трубка очень гладкая (менее 0.1 мм

Ra) (4 мин CLA) и может быть слишком гладким для резиновых уплотнительных элементов

в некоторых приложениях. Настоящая хонингованная трубка, изготовленная между (0,1

и 0,4 мм Ra) (4-16 мин CLA) самый дорогой, но имеет

лучшая отделка.

Статическая отделка поверхности

Статическое уплотнение

поверхность нельзя игнорировать при контроле утечки. В целом,

они хорошо выточены и не должны иметь следов вибрации.

Свойства материалов для уплотнений гидравлических цилиндров

Гидравлические уплотнения являются наиболее уязвимой частью любого гидроцилиндра. Эти относительно хрупкие компоненты должны выдерживать экстремальное давление, сжимающие усилия, факторы экструзии, низкие или высокие температуры и воздействие агрессивных химикатов и гидравлических жидкостей. Существует множество доступных материалов для уплотнений гидравлических цилиндров с различными характеристиками и свойствами — от Teflon® с низким коэффициентом трения до высокотемпературного Viton®.

Существует множество доступных материалов для уплотнений гидравлических цилиндров с различными характеристиками и свойствами — от Teflon® с низким коэффициентом трения до высокотемпературного Viton®.

Каждый из этих материалов играет роль в работе уплотнений и, следовательно, самого цилиндра. Таким образом, выбор правильного типа материала уплотнения чрезвычайно важен, когда речь идет об обеспечении долговечности ваших гидравлических цилиндров. В этой статье мы познакомим вас с различными доступными уплотнительными материалами и изучим их свойства и характеристики, включая диапазон температур и диапазон твердости (твердости), чтобы помочь вам выбрать правильное уплотнение для ремонта вашего гидроцилиндра.

Нитриловый каучук

Диапазон температур: от -40°C до 100°C

Нитриловый каучук, также известный как NBR или BUNA, представляет собой уплотнительный материал общего назначения, который очень часто используется в гидродинамических уплотнениях, особенно в уплотнительных кольцах. Он чрезвычайно универсален, имеет хороший температурный диапазон и обладает хорошей стойкостью к истиранию, высокой прочностью на растяжение и сопротивление сжатию, а также совместим с широким спектром масел и жидкостей.

Он чрезвычайно универсален, имеет хороший температурный диапазон и обладает хорошей стойкостью к истиранию, высокой прочностью на растяжение и сопротивление сжатию, а также совместим с широким спектром масел и жидкостей.

Карбоксилированный нитриловый каучук

Диапазон температур: от -45°C до 120°C

Карбоксилированный нитриловый каучук(также известный как XNBR) представляет собой вариант нитрила для уплотнений, требующих большей износостойкости. Состоящий из нитрила с карбоксилом, добавленным к составу, добавление карбоксила к нитриловому соединению придает этому уплотнительному материалу повышенную стойкость к истиранию без ущерба для свойств маслостойкости NBR или стандартного нитрила.Компаунды XNBR обладают хорошими физическими свойствами при высоких температурах и высокой прочностью на растяжение, что делает их хорошим выбором для тяжелонагруженных гидроприводов, когда требуется повышенная износостойкость

Гидрированный нитриловый каучук

Диапазон температур: от -40° до 165°C

Гидрогенизированный нитриловый каучук, также известный как HNBR, представляет собой еще одно нитриловое соединение, состоящее из гидрированного нитрилбутадиенового каучука и высоконасыщенного нитрилового (HSN) каучука. HNBR обладает высокой устойчивостью к маслам, газам и пару и имеет большую термостойкость, чем стандартные уплотнения из нитрила или других полиуретанов. HNBR хорошо известен своей прочностью на растяжение и целостностью даже после длительного воздействия тепла, масла и химикатов.

HNBR обладает высокой устойчивостью к маслам, газам и пару и имеет большую термостойкость, чем стандартные уплотнения из нитрила или других полиуретанов. HNBR хорошо известен своей прочностью на растяжение и целостностью даже после длительного воздействия тепла, масла и химикатов.

Hythane® (ТПУ – термопластичный полиуретановый эластомер)

Диапазон температур: от -45° до 110°C

Hythane широко используется в качестве материала динамического уплотнения и доступен в различных вариациях, предназначенных для различных областей применения и температурных диапазонов.Это хороший гидравлический и пневматический уплотнительный материал общего назначения, хорошо зарекомендовавший себя в низкотемпературных средах и в жидкостях с высоким содержанием воды, а также в стандартных гидравлических жидкостях на основе минеральных масел.

Витон®

Диапазон температур: от -26°C до 204°C

Также известен как FKM — фторэластомерный каучук или Fluorel®. Viton® хорошо известен своей превосходной температурной и химической стойкостью. Он может выдерживать температуры до 204° по Цельсию, что делает его пригодным для многих промышленных ситуаций.Кроме того, в то время как многие химические вещества вызывают набухание и/или разрушение других материалов уплотнений, витон не подвержен влиянию большинства химических веществ, за исключением некоторых эфиров и эфиров. Витон имеет ограниченный рейтинг твердости, который представляет собой уровень твердости материала. Он также дороже других материалов, поэтому обычно используется там, где требуется высокая термостойкость.

Viton® хорошо известен своей превосходной температурной и химической стойкостью. Он может выдерживать температуры до 204° по Цельсию, что делает его пригодным для многих промышленных ситуаций.Кроме того, в то время как многие химические вещества вызывают набухание и/или разрушение других материалов уплотнений, витон не подвержен влиянию большинства химических веществ, за исключением некоторых эфиров и эфиров. Витон имеет ограниченный рейтинг твердости, который представляет собой уровень твердости материала. Он также дороже других материалов, поэтому обычно используется там, где требуется высокая термостойкость.

Тефлон®

Диапазон температур: от -128° до 260°C

Teflon® (также известный как PTFE) представляет собой полимер с очень низким коэффициентом трения и широким диапазоном химической стойкости, что делает его идеальным для применения в условиях экстремальных температур, давлений и химикатов.Низкий коэффициент трения придает ему превосходные характеристики проскальзывания, что делает его очень популярным материалом для поршневых уплотнений, уплотнений штока и грязесъемников, особенно в приложениях с высокими рабочими циклами и/или рабочими скоростями. Однако сам по себе Teflon® имеет некоторые ограничения в своих свойствах и характеристиках износа. По этой причине Teflon® часто смешивают с такими материалами, как стекло или бронза, чтобы придать ему дополнительную износостойкость или устойчивость к выдавливанию, что обеспечивает больший зазор экструзии, чем другие материалы.Это обеспечивает более высокие износостойкие свойства и снижает вероятность контакта компонентов металла с металлом. Это, наряду с другими преимуществами, означает, что Teflon® часто используется в уплотнениях буферного типа для поддержки уплотнений штока полимерного типа.

Полиуретан

Диапазон температур: от -45° до 93°C

Полиуретан имеет хороший температурный диапазон и высокую стойкость к истиранию, что делает его отличным выбором для многих гидравлических применений. Уретаны обладают высокой устойчивостью к нефтяным маслам, углеводородному топливу, кислороду, озону и атмосферным воздействиям.

Полимит

Диапазон температур: от -53° до 135°C