Пластиковые формы для изготовления фасадной плитки и сайдинга

Левая колонка

Бут новый Форма для камня F280A

Красивый стильный дом – мечта каждого человека! Отделка забора или стен дома искусственным облицовоч..

9 000.00 р.

0 отзывов

Цена за 1 форму

Кирпич облицовочный (термоблок) 290х220х88 В

Размеры: 290х220х88 мм Форма для производства комбинированных строительных блоков методом вибро..

128.00 р.

0 отзывов

Цена за 1 форму

Форма для облицовки Валаамский камень Т (25)

Размер формы — 500х500Количество в кв. метре — 4 штРазмер изделия — 495 х 157 х 25 мм. (в форме 3..

1 224.

0 отзывов

Цена за 1 форму

Форма для облицовки Валенсия Т (25)

Количество в кв. метре — 4 штРазмер — 500 х 164 мм. (в форме 3 шт.)Изготовлены из ТФС-полимера (м..

612.00 р.

0 отзывов

Цена за 1 форму

Форма для облицовки Скальник Т (25)

Красивый стильный дом – мечта каждого человека! Отделка стен искусственным облицовочным камнем подч..

165.00 р.

1 отзывов

Цена за 1 форму

Форма для облицовки Шервуд Т (25)

Количество в кв. метре — 16 штРазмер камня — 250 х 80 мм. (в форме 3 шт.)Размер формы 250 х 250х ..

метре — 16 штРазмер камня — 250 х 80 мм. (в форме 3 шт.)Размер формы 250 х 250х ..

165.00 р.

0 отзывов

Цена за 1 форму

Цена за 1 форму

Колотый камень В форма для облицовки

Количество в кв. метре — 32 шт Размер — 250 х125 х 25 мм (в форме 1 шт.)Красивый и ую..

75.00 р.

0 отзывов

Пластиковые формы для изготовления декора. Формы для гипса

Пластиковые формы для изготовления декора. Формы для гипсаИзбранное

Рамки Гипс Формы Краски

+8 фото

96 руб

Подсолнух картина, пластиковая форма для мыла

+11 фото

96 руб

Шахматный конь пластиковая форма

+9 фото

96 руб

Жук на круглом основании пластиковая форма для мыла

+6 фото

96 руб

Краб пластиковая форма

+10 фото

96 руб

Осьминог пластиковая форма

+23 фото

96 руб

Уменьшенная календула пластиковая форма для мыла

+4 фото

96 руб

Уменьшенная тыква пластиковая форма для мыла

+14 фото

96 руб

Подсолнух уменьшенный 2 шт пластиковая форма для мыла

+5 фото

96 руб

Шиповник на круглом основании пластиковая форма для мыла

+9 фото

96 руб

Облепиха на круглом основании пластиковая форма

+12 фото

96 руб

Магнолия на круглом основании пластиковая форма для мыла

+12 фото

96 руб

Апельсин на круглом основании пластиковая форма для мыла

+9 фото

96 руб

Русалка пластиковая форма

+11 фото

96 руб

Наличник пластиковая форма для мыла

+24 фото

96 руб

Воздушный шар, пластиковая форма для мыла

+23 фото

96 руб

Орех / Желудь мини, пластиковая форма для мыла

+10 фото

96 руб

Дверь пластиковая форма

+16 фото

96 руб

Олень пластиковая форма для мыла

+7 фото

96 руб

Скарабей, пластиковая форма для мыла

+13 фото

96 руб

Бабочка-4, пластиковая форма для мыла

+6 фото

96 руб

Ирисы-2, пластиковая форма для мыла

+15 фото

96 руб

Велосипед, пластиковая форма

+9 фото

96 руб

+7 фото

96 руб

Маяк пластиковая форма

В магазине «Мама Мыла» продается более трех тысяч товаров для мыловарения, домашней косметики и декора, в том числе:

Создание декора

Формы

. Вы можете приобрести товары в разделе «Формы» с доставкой по России, также у нас есть реальный магазин для мыловаров в Москве у метро Курская.

Вы можете приобрести товары в разделе «Формы» с доставкой по России, также у нас есть реальный магазин для мыловаров в Москве у метро Курская.

Где продается

- И.М. (85)

Производитель

- Разработка «Мама Мыла» (85)

Тематика

- Мужские (10)

- Пасха (1)

- Цветы и растения (19)

- Новый год (15)

- Любовь (4)

- Разное (11)

- Школа (1)

- Море (14)

- Орнамент (2)

- Животные (14)

- Съедобное (2)

- Путешествия (2)

- Птицы и насекомые (4)

- Люди и персонажи (8)

Размер

- Уменьшенные, для букетов (7)

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

Сегодня огромное количество отраслей промышленности полагаются на изготовление силиконовых форм. Разработчики продуктов, инженеры, производители товаров «сделай сам» и даже повара изготавливают силиконовые формы для изготовления единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать перед тем, как приступить к работе, предоставим список предметов, которые вам понадобятся, и дадим пошаговое руководство по изготовлению силиконовых форм для любой тип проекта.

Информационный документ

Загрузите этот отчет, чтобы узнать о примерах использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных варианта силиконового литья для проектирования и производства продуктов, включая многослойное литье и литье со вставками.

Загрузить информационный документ

Силикон — отличный выбор для изготовления пресс-форм, поскольку он обладает множеством преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Некоторые из преимуществ силиконовых форм включают следующее:

Гибкость силикона облегчает работу с ним. Силиконовые формы гибкие и легкие по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокому уровню гибкости силикона как форма, так и готовая деталь с меньшей вероятностью сломаются или отколются. Вы можете использовать специальные силиконовые формы, чтобы формировать все, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тематику.

Силикон выдерживает температуру от -65° до 400° градусов Цельсия. Кроме того, он может иметь удлинение 700%, в зависимости от состава. Обладая высокой стабильностью в широком диапазоне условий, вы можете помещать силиконовые формы в духовку, замораживать их и растягивать во время извлечения.

В большинстве случаев вы получите много тиражей из силиконовой формы. Однако важно отметить, что срок службы плесени может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша литейная форма может разлагаться. Чтобы продлить срок службы силиконовых форм, очистите их водой с мягким мылом, тщательно высушите и храните в горизонтальном положении, не штабелируя.

Несмотря на то, что работа с силиконом имеет множество преимуществ, необходимо помнить о некоторых ограничениях:

Силикон стоит дороже, чем латекс и органический каучук. Быстрое сравнение на Amazon показывает, что стоимость галлона силикона обычно превышает 100 долларов — почти в два раза больше, чем латекса.

Несмотря на свою гибкость, силикон может порваться, если его слишком сильно растянуть.

Не все силиконы имеют одинаковый состав. Всегда покупайте силикон и любые производственные материалы у надежного поставщика.

Как любители, так и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и областей применения, которые изготавливают силиконовые формы для производства своей продукции:

Силиконовое литье используется при создании прототипов и разработке продуктов в самых разных отраслях промышленности. Поскольку стоимость силиконовых форм значительно ниже, чем стоимость жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовые формы идеально подходит для создания прототипов изделий, а также для создания бета-моделей для тестирования рынка и реакции потребителей на новый продукт. В то время как 3D-печать лучше подходит для быстрого создания одноразовых деталей, силиконовое литье и литье из уретана идеально подходят для небольших партий деталей.

Веб-семинар

Производство мостов быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот вебинар, чтобы узнать, как перейти от 3D-печати к литью среднего объема и литью под давлением.

Посмотреть вебинар прямо сейчас

Ювелиры используют специальные силиконовые формы для дублирования вырезанных вручную или напечатанных на 3D-принтере моделей из воска, что позволяет им поэтапно отказаться от трудоемкой работы по созданию вырезанных из воска моделей для каждого нового изделия, но при этом продолжают отлить из воска. Это предлагает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокий уровень детализации, ювелиры могут изготавливать изделия с богато украшенными деталями и сложной геометрией.

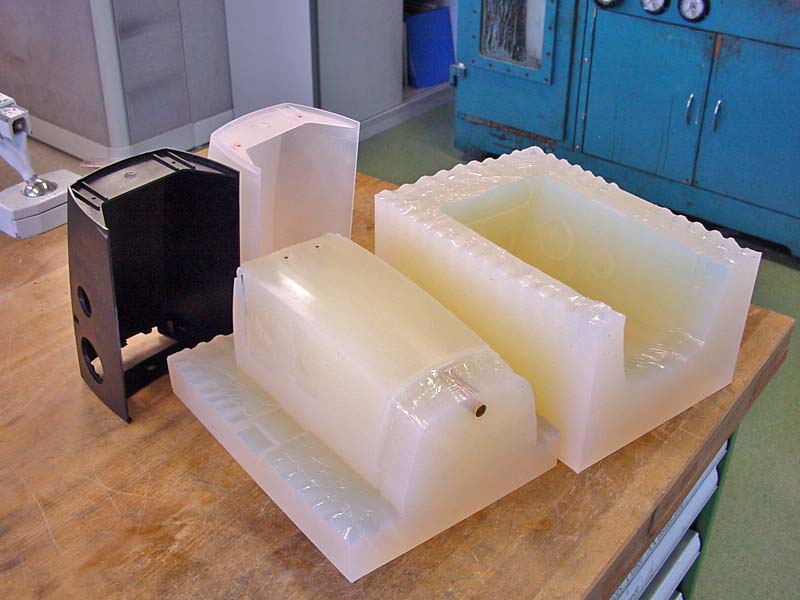

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного образца.

Информационный документ

3D-печать с использованием высокоэффективных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как 3D-печать можно использовать для производства мелких металлических деталей.

Загрузить информационный документ

Создатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для изготовления таких предметов, как мел и ластики.

Например, небольшая австралийская компания Tinta Crayons использует силиконовое литье для изготовления мелков игривой формы с высокой детализацией поверхности.

Силиконовые формованные мелки от Tinta Crayons. (Источник изображения)

(Источник изображения)

Силиконовые формы для пищевых продуктов используются для изготовления всевозможных причудливых кондитерских изделий, включая шоколад, мороженое и леденцы. Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Независимые художники и мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы сформировать или воспроизвести что угодно, от бомбочек для ванн до лакомств для собак — возможности практически безграничны. Забавный проект по лепке из силикона для детей — создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Шаблон, иногда называемый мастером, — это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой шаблон; у вас есть несколько вариантов для этого. Вот несколько способов изготовления лекал для силиконовой лепки:

Лепка. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора. Лепка по шаблону также является забавным проектом для детей и экономичным вариантом для мастеров, занимающихся своими руками.

Резьба – Вы можете сделать свой узор из дерева. Мастера по резному дереву – отличный выбор для изготовления плитки и плоских конструкций.

3D-печать. Многие профессионалы и коммерческие дизайнеры выбирают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в рамках программного обеспечения САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть шаблон, вы можете приступить к изготовлению силиконовой формы.

Информационный документ

В этом техническом документе вы узнаете, как сочетать быструю оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Загрузить информационный документ

Образец детали

Посмотрите и почувствуйте 3D-печатный образец высокого разрешения из первых рук. Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Вот все, что вам нужно для создания базового набора силиконовых форм:

Мастер-шаблон

Жидкий силикон, например Smooth-On OOMOO 30

Коробка или непористый контейнер для корпуса пресс-формы

Разделитель для форм, например, универсальный разделитель для форм Smooth-On

Воск, смола или другой материал конечного использования

Прежде чем приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на формочки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако так же, как лоток для кубиков льда создает кубики с плоской вершиной, цельные формы будут работать только с конструкциями, имеющими плоскую сторону. Если у вашего мастера есть глубокие подрезы, это также усложняет его извлечение и готовые детали из формы после того, как силикон затвердеет без повреждений.

Если это не касается вашего дизайна, цельная силиконовая форма — идеальный способ создать бесшовную 3D-репродукцию вашего мастера на всех его других поверхностях.

Цельные силиконовые формы идеально подходят для конструкций с плоской стороной и без глубоких подрезов.

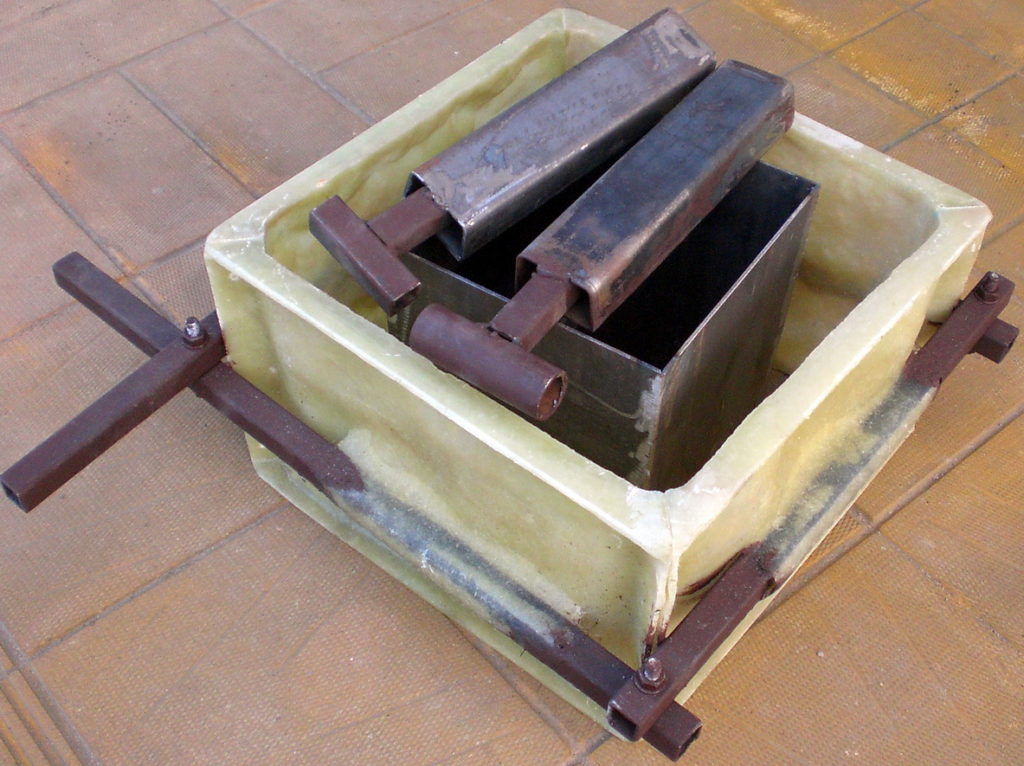

Силиконовая форма, состоящая из двух частей, лучше подходит для воспроизведения вашего 3D-мастера без плоской стороны или с глубокими подрезами. Форма разделяется на две части, которые снова соединяются вместе, образуя заполняемую трехмерную полость (аналогично тому, как работает литье под давлением).

Двухкомпонентные формы не оставляют плоских поверхностей, и с ними легче работать, чем с цельными формами. С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально заподлицо.

Двухкомпонентные силиконовые формы позволяют воспроизвести любой мастер-дизайн. (источник изображения)

Во-первых, вам нужно решить, хотите ли вы использовать цельную или двухкомпонентную форму. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Вы можете использовать следующую пошаговую инструкцию, чтобы создать свои собственные силиконовые формы.

Создайте шаблон продукта: Это окончательный дизайн детали, который будет воспроизведен в другом материале. При 3D-печати на стереолитографическом (SLA) 3D-принтере используйте любой стандартный полимер с высотой слоя 50 микрон. Следите за тем, чтобы на детализированной поверхности не было следов поддержки.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.Изготовление корпуса формы: МДФ с покрытием является популярным выбором для изготовления герметизирующей коробки для силиконовой формы, но подойдет даже простой готовый пластиковый контейнер. Ищите непористые материалы и плоское дно.

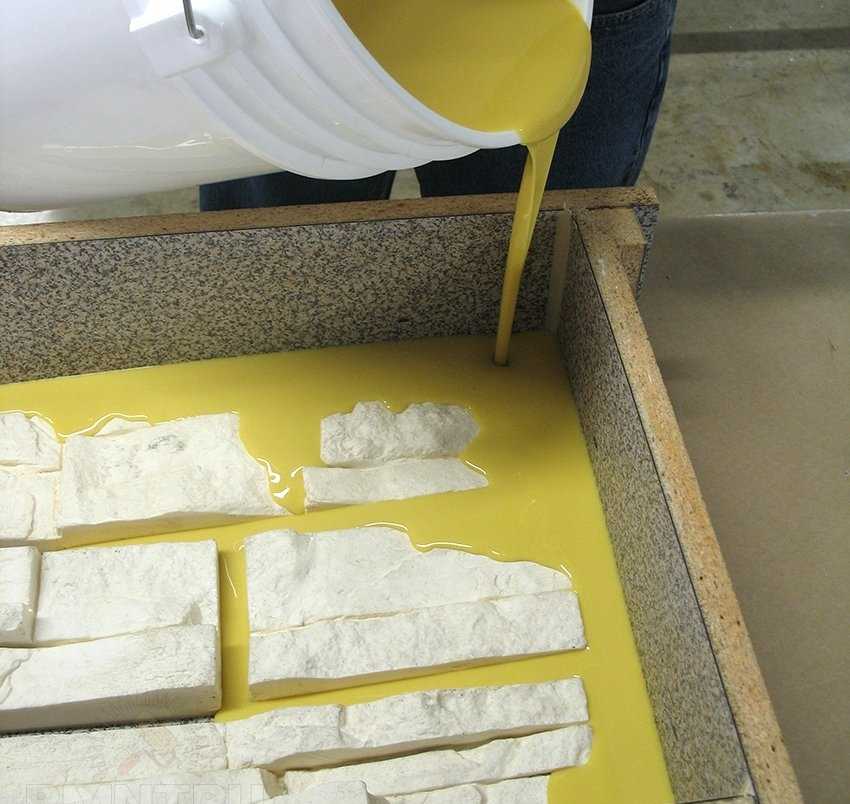

Разложите шаблон и нанесите смазку: Начните с легкого распыления смазки на внутреннюю часть корпуса формы. Разместите шаблоны внутри коробки детализированной стороной вверх. Слегка распылите на них разделитель для плесени. Для полного высыхания потребуется около 10 минут.

Подготовьте силикон: Смешайте силиконовый каучук в соответствии с инструкциями на упаковке. Вы можете использовать вибрирующее устройство, например, ручную электрическую шлифовальную машину, чтобы удалить пузырьки воздуха.

Залейте силикон в корпус пресс-формы: Аккуратно тонкой струйкой залейте смешанный силиконовый каучук в защитную коробку.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.Удаление силикона из формы: По завершении отверждения выньте силикон из защитной коробки и извлеките шаблоны. Это послужит вашей формой в виде лотка для кубиков льда для отливки конечного продукта.

Отливка детали: Опять же, рекомендуется слегка сбрызнуть силиконовую форму смазкой и дать высохнуть в течение 10 минут. Залейте готовый материал (например, воск или бетон) в полости и дайте им застыть.

Подготовка формы для следующей отливки: Эту силиконовую форму можно использовать несколько раз. Вернитесь к шагу семь, чтобы повторить процесс.

Чтобы создать пресс-форму, состоящую из двух частей, начните с выполнения первых двух шагов, описанных выше, которые включают создание шаблона и изготовление корпуса пресс-формы. После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

Выложите шаблоны из глины: Используйте глину, чтобы сформировать то, что в конечном итоге станет половиной вашей формы. Глина должна быть помещена внутрь корпуса формы так, чтобы половина мастера торчала из глины.

Подготовьте и залейте силикон: Следуйте инструкциям на упаковке силикона, чтобы подготовить и аккуратно залить силикон в корпус формы поверх глины и мастеров. Этот слой силикона будет половиной вашей формы, состоящей из двух частей.

Удалите все из корпуса формы: После того, как ваша первая форма затвердеет, вам нужно будет удалить силиконовую форму, шаблоны и глину из корпуса формы. Ничего страшного, если слои разделятся при извлечении.

Очистите глину: Очистите всю глину, чтобы открыть свою первую силиконовую форму и мастера. Убедитесь, что ваши мастера и существующая форма полностью чистые.

Поместите форму и шаблоны обратно в корпус формы: Вставьте существующую силиконовую форму и шаблоны (уложенные в форму) обратно в корпус формы лицевой стороной вверх, а не вниз.

Нанесите разделительный состав: Нанесите тонкий слой разделительного состава на верхнюю часть шаблона и существующей силиконовой формы, чтобы облегчить извлечение из формы.

Подготовьте и залейте силикон для второй формы: Следуя тем же инструкциям, что и раньше, подготовьте и залейте силикон в корпус формы для создания второй формы.

Дождитесь затвердевания второй формы: Подождите, пока вторая форма затвердеет, прежде чем пытаться извлечь ее из корпуса формы.

Извлеките из формы детали: Извлеките обе силиконовые формы из корпуса формы и осторожно раздвиньте их.

В конце концов, не существует единственно правильного способа производить продукты, будь то еда, фигурки или коммерческие компоненты. Различные методы производства часто используются вместе для достижения наилучших результатов; понимание всех их уникальных преимуществ и недостатков поможет вам принять наилучшее решение для вашего проекта.

Различные методы производства часто используются вместе для достижения наилучших результатов; понимание всех их уникальных преимуществ и недостатков поможет вам принять наилучшее решение для вашего проекта.

Хотите узнать больше о технологиях и способах изготовления силиконовых форм? Загрузите нашу белую книгу «Силиконовое литье для дизайна продукта».

Загрузить информационный документ

Руководство по изготовлению форм для профессионалов

Появление форм в бронзовом веке подняло грубые производственные процессы, которые практиковали наши предки. С тех пор технологии изготовления пресс-форм находятся на подъеме, поскольку производители, использующие передовые технологии производства, такие как литье под давлением, термоформование или литье, продолжают полагаться на пресс-формы для создания большинства пластиковых, силиконовых, резиновых, композитных и металлических деталей вокруг вас. .

Профессиональные производители, а также любители, заинтересованные в использовании преимуществ этих процессов, должны понимать, как работает процесс изготовления пресс-форм, как они используются и как оптимизировать использование для удовлетворения заданных требований к производительности.

В этом подробном руководстве содержится подробная информация о том, как приступить к изготовлению пресс-форм. Будут обсуждаться различные процессы литья, выбор наилучшей техники литья, оборудования, оптимизирующего процесс, и роль 3D-печати… и на каждом этапе пути будут предоставляться ссылки на дополнительный подробный контент для обеспечения успешных проектов литья. .

Информационный документ

Загрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

Загрузить информационный документ

Различные производственные процессы включают в себя формование податливого сырья с использованием специально разработанного фиксированного инструмента, конструкции или рамы, известной как пресс-форма. С точки зрения структуры формы имеют вогнутую форму (негативная форма) или выпуклую форму (позитивная форма), разработанную в соответствии с окончательным дизайном, который намеревается создать производитель.

Пресс-формы играют решающую роль в этих производственных процессах, и их основная цель — воспроизведение однородных копий данной конструкции. Материалы, используемые при изготовлении пресс-форм, включают металлы, пластмассы, керамику, дерево, пенопласт и многое другое. После проектирования и разработки с использованием инструментов для изготовления форм форма устанавливается в формовочное оборудование, и сырье, такое как термопласты, заливается в нее или формуется вокруг нее. После затвердевания форма отпечатывает свои узоры на материале, чтобы сформировать готовый продукт.

Форма для термоформования пластиковой упаковки и готовой детали.

Итак, что можно сделать из форм? Практически все, от прототипов до сложных деталей для конечного использования. Методы литья используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских устройств и т. д. На самом деле было бы трудно найти функциональные продукты без единого компонента, изготовленного с использованием методов литья.

Изготовление пресс-форм имеет решающее значение для различных производственных процессов; форма, служащая образцом, по которому происходит тиражирование многих предметов массового производства. Производственные процессы, основанные на пресс-формах, включают:

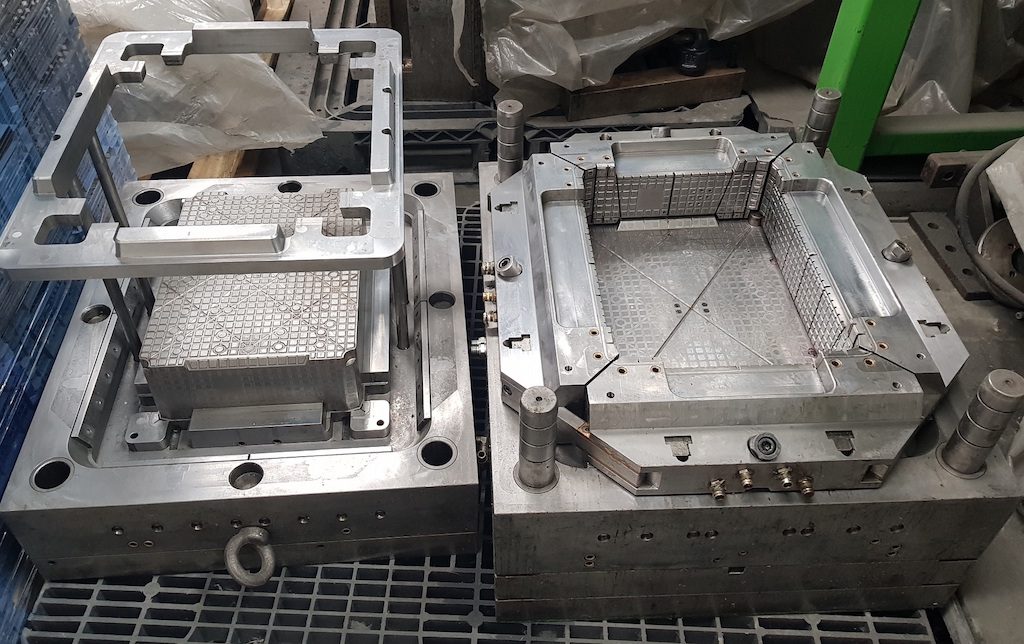

Литье под давлением — один из самых популярных процессов производства термопластичных, силиконовых или резиновых деталей. Это экономически эффективная и чрезвычайно воспроизводимая технология, позволяющая получать высококачественные детали для крупносерийного производства. В этом процессе разработанная форма вставляется в машину для литья под давлением, затем в форму заливается нагретый термопласт или сжиженное сырье. Как только материал затвердевает, последняя деталь выбрасывается из машины, и процесс повторяется в быстрой последовательности.

Термоформование включает в себя нагрев пластикового листа и придание ему определенной формы с помощью пресс-формы.

Пресс-формы обеспечивают шаблоны, которые оборудование для термоформования использует для разработки готовой детали. В зависимости от процесса термоформования нагретый пластичный материал вытягивается или прижимается к форме или прижимается к ней вакуумом. Термоформование является наиболее распространенным методом производства упаковки, но оно также используется для изготовления долговечных деталей конечного назначения.

Пресс-формы обеспечивают шаблоны, которые оборудование для термоформования использует для разработки готовой детали. В зависимости от процесса термоформования нагретый пластичный материал вытягивается или прижимается к форме или прижимается к ней вакуумом. Термоформование является наиболее распространенным методом производства упаковки, но оно также используется для изготовления долговечных деталей конечного назначения.Литье включает заполнение формы расплавленным металлом или другим жидким материалом. Расплавленный материал охлаждается и затвердевает внутри формы, образуя желаемый продукт. Литье обычно используется для изготовления металлических изделий, а также деталей из силикона и пластика.

Компрессионное формование — это производственный процесс, при котором измеренное количество формовочного материала, обычно предварительно нагретого, прессуется до желаемой формы с использованием двух нагретых форм. Компрессионное формование обычно считается альтернативой литью под давлением для относительно простых конструкций для мелкосерийного и среднесерийного производства деталей.

Выдувное формование — это метод, похожий на выдувание стекла. Выдувная машина нагнетает воздух в нагретую трубчатую деталь, обычно сделанную из пластика или стекла, которая зажимается в форме. Когда воздух вдувается в него, давление выталкивает пластик, чтобы он соответствовал форме формы. Выдувное формование обычно используется для изготовления полых изделий, таких как бутылки.

- Композитное ламинирование включает сборку композитных материалов на форму и применение таких методов, как влажная укладка, ламинирование с препрегом или литье с переносом смолы, для формирования готовых композитных деталей из материалов с высокими эксплуатационными характеристиками, включая углеродное волокно, стекловолокно. , и кевлар.

Существует много типов пресс-форм, которые можно использовать в качестве инструментов для производственных процессов, описанных выше. Например, при литье алюминия существует приблизительно семь типов форм, в том числе формы для литья в песчаные формы, керамические формы и оболочковые формы. Следовательно, для упрощения классификации различных типов пресс-форм применяется следующая классификация:

Следовательно, для упрощения классификации различных типов пресс-форм применяется следующая классификация:

Однокомпонентные формы относятся к простейшим типам форм с однородными поверхностями всех частей формируемого объекта. Конструкции пресс-форм или объекты с одной плоской поверхностью также могут быть воспроизведены с использованием цельных или цельных форм. Хотя однокомпонентные формы могут быть изготовлены из моделей САПР, эти формы обычно разрабатываются на основе физической эталонной модели.

Двухкомпонентные пресс-формы обеспечивают удобный подход к производству пресс-форм для более сложных конструкций. Пресс-форма, состоящая из двух частей, определяется как форма, состоящая из двух отдельных частей, соединенных вместе на линии разъема для производства конечного продукта. Каждая произведенная деталь отражает различные черты обеих частей макета модели или мастер-модели. Изготовление пресс-формы, состоящей из двух частей, также обычно включает разработку обеих частей пресс-формы из мастер-модели или модели САПР.

Многокомпонентные формы идеально подходят для конструкций форм с более сложной геометрией, требующих другого подхода по сравнению с процессом разработки форм, состоящих из одной или двух частей. Пресс-формы, состоящие из нескольких частей, учитывают различные аспекты или особенности модели. Следовательно, готовая форма будет состоять из нескольких частей для воссоздания различных особенностей модели.

Многогнездные пресс-формы имеют более одной полости, имеющей форму одной и той же детали, что позволяет изготавливать несколько деталей за производственный цикл, что повышает производительность.

Моноблочная силиконовая форма, которую можно использовать для дизайна с плоской стороной и без глубоких подрезов.

Более сложные конструкции, такие как эта крышка с резьбой и выточкой, часто требуют многокомпонентных пресс-форм со вставками или стержнями бокового действия.

Еще одна важная характеристика, которая помогает классифицировать различные типы пресс-форм, — это коэффициент повторного использования разработанной пресс-формы. Коэффициент повторного использования относится к тому, сколько раз производитель намеревается использовать нестандартно. Отличительные типы плесени по этой классификации:

Коэффициент повторного использования относится к тому, сколько раз производитель намеревается использовать нестандартно. Отличительные типы плесени по этой классификации:

Одноразовые или жертвенные формы : Эти формы воспроизводят один объект, и после использования форма разрушается в процессе извлечения из формы. Одноразовые формы обычно изготавливаются из песка, глины, силикона, воска или пластика.

Многоразовые или постоянные формы : Как следует из названия, эти формы можно использовать повторно в течение нескольких циклов, от небольших до крупных производственных циклов. Для меньших объемов (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластика или более мягких металлов, таких как алюминий. Большие объемы, для которых требуются более прочные формы без износа (часто называемые твердыми формами), в основном изготавливаются из твердых металлов, таких как сталь.

Жертвенные формы разрушаются в процессе извлечения из формы.

Многоразовые формы можно использовать повторно для нескольких циклов.

Какая технология изготовления пресс-форм лучше всего подходит для данного применения? Это зависит от нескольких важных факторов, включая желаемый материал конечной части, предполагаемый производственный процесс, геометрию модели и объем производства.

Упрощенный пошаговый подход к выбору наилучшей технологии для вашего производственного проекта описан ниже:

Генеральный план производства может помочь создать четкие детали того, что следует ожидать от проекта, графика его разработки и имеющегося бюджета. Планируете ли вы создавать нестандартные детали или массово производить тысячи одинаковых изделий, это определит, какие варианты выбрать на следующих шагах. Критерии разработки могут различаться в зависимости от проекта, но обычно включают конструкцию детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т. д.

д.

При разработке продукта исходным документом, который отвечает на многие из этих вопросов, часто является документ с требованиями к продукту (PRD), в то время как спецификация (BOM) представляет собой исчерпывающий список деталей, элементов, сборок и других материалов, необходимых для создания. продукт.

Правильный производственный процесс для определенной детали во многом зависит от критериев разработки. В некоторых случаях для создания любого заданного дизайна может использоваться несколько производственных процессов. Как правило, выбирайте процесс, который может производить данную деталь требуемого качества с наименьшими затратами, при этом выполняя остальные критерии разработки. Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

Для пластиковых деталей вы можете прочитать наше руководство по производственным процессам для пластмасс.

После выбора правильного производственного процесса тип пресс-формы для этого процесса также в значительной степени определяется критериями разработки. Хотя точные факторы зависят от производственного процесса, вот некоторые из наиболее важных соображений при выборе технологии изготовления пресс-форм:

Хотя точные факторы зависят от производственного процесса, вот некоторые из наиболее важных соображений при выборе технологии изготовления пресс-форм:

Конструкция детали: Постарайтесь максимально упростить конструкцию и привести ее в соответствие с правилами проектирования данного производственного процесса, чтобы иметь возможность выбрать метод, обеспечивающий наименьшие затраты. Для простых конструкций могут потребоваться только формы, которые можно создать с помощью ручных методов, в то время как для создания сложных конструкций часто требуются многокомпонентные формы и цифровые производственные инструменты, такие как 3D-принтеры или станки с ЧПУ.

Объем производства: Для крупносерийного производства требуются прочные формы, которые могут точно воспроизводить модели без износа после нескольких использований. Однако изготовление таких инструментов сопряжено с высокими затратами и сроками выполнения заказа. Для разовых деталей и партий меньшего объема может быть эффективнее выбирать более дешевые формы, которые можно создавать быстрее, например жертвуемые формы или мягкие формы, которые можно выбросить, когда они начинают проявлять признаки непоправимого износа.

Качество: Жесткие допуски требуют более точных пресс-форм и инструментов для создания, таких как цифровые производственные инструменты, и должны быть более долговечными, чтобы обеспечить стабильное качество деталей в течение нескольких циклов.

Timeline: Изготовление сложных металлических форм через поставщика услуг часто занимает месяцы. Если вы работаете в более короткие сроки, попробуйте найти альтернативы, которые могут сократить время выполнения заказа, например, быстродействующие инструменты, напечатанные на 3D-принтере.

Материал: Для материалов с более высокой температурой плавления или более абразивных материалов потребуются более прочные пресс-формы, которые могут создавать требуемый объем деталей без разрушения.

В этом разделе представлен краткий обзор методов изготовления пресс-форм для различных производственных процессов. Следуйте нашим ссылкам, чтобы ознакомиться с подробными руководствами и пошаговым рабочим процессом для каждого процесса.

Существует два основных метода изготовления форм: прямой и непрямой процессы изготовления форм. Косвенный подход к изготовлению форм включает в себя разработку форм на основе физической эталонной модели или шаблона. Прямой процесс включает в себя разработку пресс-формы непосредственно из (цифрового) дизайна, чаще всего с использованием цифровых производственных процессов.

Литье силикона — один из самых популярных процессов, в которых используются формы. Разработчики продуктов, инженеры, мастера-сделай сам и даже шеф-повара изготавливают силиконовые формы для создания единичных или небольших партий деталей из пластика и других материалов. Силикон — хороший выбор для изготовления форм, потому что с его помощью можно легко создавать нестандартные конструкции, а сами формы также достаточно прочны, поэтому вы можете использовать их многократно, не опасаясь поломки.

В зависимости от вашего проекта вам может понадобиться цельная или двухкомпонентная форма. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Воспользуйтесь пошаговой инструкцией в видео или нашим практическим руководством по изготовлению силиконовых форм, чтобы создать свои собственные формы.

Воспользуйтесь пошаговой инструкцией в видео или нашим практическим руководством по изготовлению силиконовых форм, чтобы создать свои собственные формы.

Формы для литья под давлением традиционно изготавливаются из металла с помощью станков с ЧПУ или электроэрозионной обработки (ЭЭО). Это дорогостоящие промышленные методы, требующие специализированного оборудования, высококлассного программного обеспечения и квалифицированного труда. В результате изготовление металлической формы обычно занимает от четырех до восьми недель и стоит от 2000 до 100 000 долларов США в зависимости от формы и сложности детали.

Однако существуют альтернативы механической обработке пресс-форм из металла. Использование собственной 3D-печати для изготовления литьевых форм для прототипирования и мелкосерийного производства значительно сокращает затраты и время по сравнению с металлическими формами, при этом производя высококачественные и воспроизводимые детали.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ

Формы, необходимые для процесса термоформования, могут быть разработаны с использованием различных производственных процессов, включая ручную лепку из дерева, обработку пластика с ЧПУ, конструкционный пенопласт, стекловолокно, инженерные композиты или металлы, 3D-печать полимерами или гипс. или металл.

Многие предприятия обращаются к стереолитографической (SLA) 3D-печати для создания форм для процессов термоформования, поскольку она обеспечивает быстрое выполнение работ по низкой цене, особенно для небольших тиражей, нестандартных деталей и прототипов. 3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм.

Информационный документ

Загрузите наш технический документ, чтобы узнать, как быстро создавать сложные формы с помощью 3D-печати, и узнать о советах и рекомендациях, которым вы должны следовать при подготовке деталей формы.

Загрузить информационный документ

В зависимости от материала или загрузки, которую вы будете прессовать, у вас есть несколько вариантов создания форм, включая литье под давлением, обработку на станках с ЧПУ или 3D-печать. Ключевым моментом является то, что ваши формы должны выдерживать процесс компрессионного формования, поэтому, если вы используете тепло, вам нужно будет создавать формы, которые могут выдерживать резкие перепады температуры. Формы также должны быть в состоянии выдерживать давление, оказываемое во время сжатия.

3D-печать — это быстрый и дешевый метод создания пресс-форм для прессования.

Технический документ

Загрузите этот отчет, чтобы получить пошаговое руководство по 3D-печатным инструментам для производства силиконовых деталей, с рекомендациями по проектированию пресс-форм и примерами из практики клиентов.

Загрузить информационный документ

Хотя все методы литья металлов основаны на одном и том же основном процессе, существуют различные методы, которые лучше подходят для различных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Форма для литья в песчаные формы.

Как формы для непрямого изготовления форм, так и формы для прямого литья металлических деталей могут быть изготовлены несколькими способами. Прочтите наше руководство по литью металлов, чтобы узнать подробности о каждом процессе.

Информационный документ

Ознакомьтесь с рекомендациями по созданию 3D-печатных моделей, пройдите пошаговый процесс литья по прямым выплавляемым моделям и изучите рекомендации по литью по непрямым выплавляемым моделям и литью в песчаные формы.

Загрузить информационный документ

Сочетание традиционных производственных технологий, таких как литье под давлением, термоформование или литье силикона, с формами, напечатанными на 3D-принтере, позволяет быстрее выводить продукцию на рынок с меньшими затратами времени и средств.