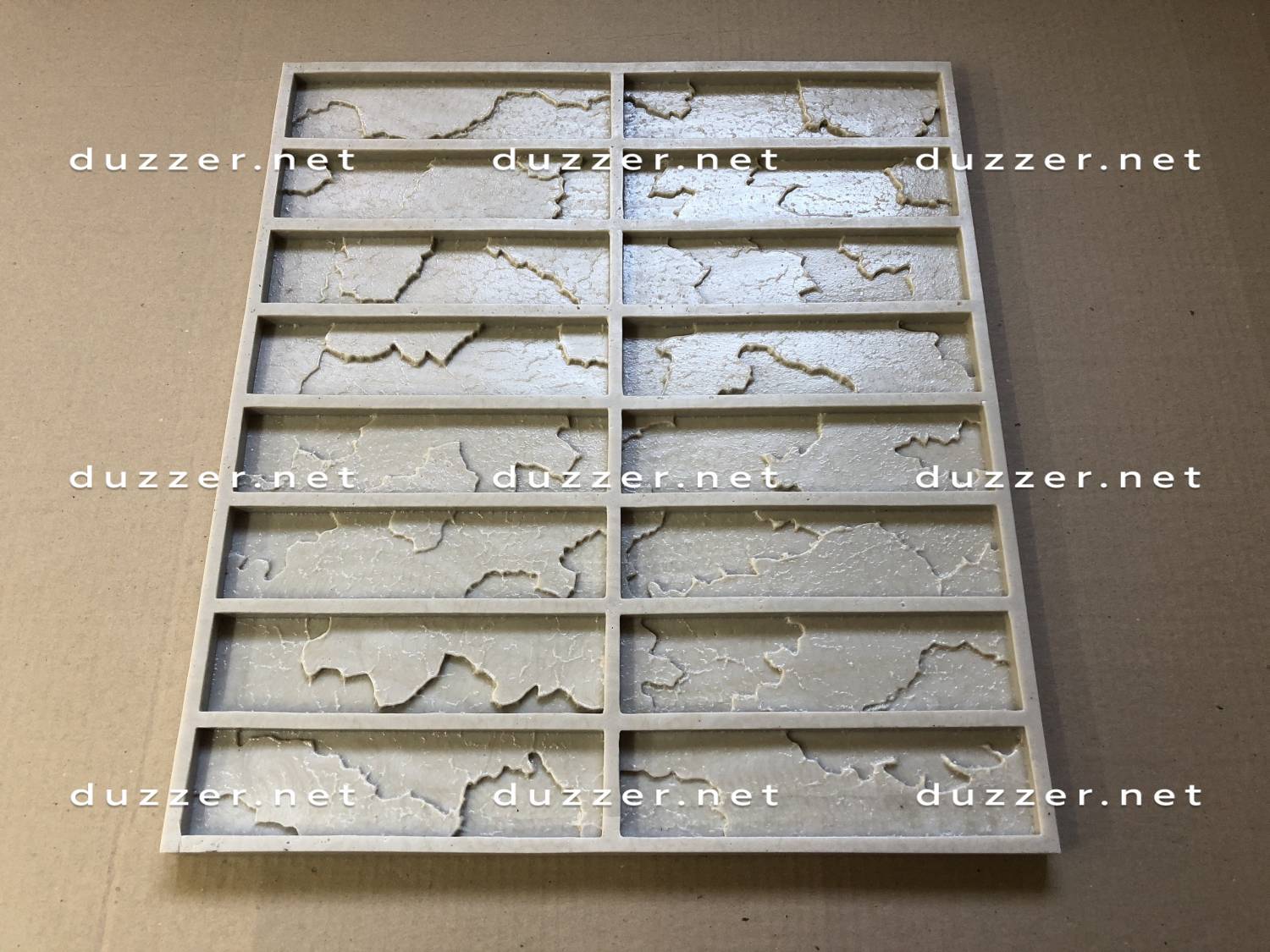

Полиуретановые формы для искусственного камня

С их помощью, вы сможете легко из обычного строительного материала произвести необходимый вам вид продукции. Чтобы изготовить данные формы, мы используем полиуретан высокого качества, материалы нам предоставляют компании, которые давно себя зарекомендовали на Российском рынке. Приобретение данных форм поможет вам сэкономить большую сумму денег, так как полиуретановая форма окупается всего за несколько применений. Это разумное вложение денег, ведь зайдя в любой строительный магазин, и видя цены на искусственный камень, идея изготовить его самостоятельно не покажется такой и сложной.

Гибкие полиуретановые формы, изготовленные нами, покупают как частные лица, чтобы сделать ремонт или произвести декорацию своей квартиры, так и крупные компании, которые специализируются на отделочных работах или занимаются изготовлением камня на заказ. Высокие технологии производства помогают создавать продукцию с удивительными техническими показателями. Данный камень отличается высокой тепло и звукоизоляцией, а так же поразительной огнеупорностью. Произвести данный декоративный камень не является большим трудом, секреты производства известны практически всем.

Данный камень отличается высокой тепло и звукоизоляцией, а так же поразительной огнеупорностью. Произвести данный декоративный камень не является большим трудом, секреты производства известны практически всем.

Для постоянных покупателей мы предлагаем уникальные наборы для изготовления камня в домашних условиях. На сегодняшний момент мы предлагаем для наших клиентов огромное количество полиуретановых и силиконовых форм для искусственного камня, для 3D панелей, декоративных элементов и тд. Если вы давно вынашивали идею о создании собственного уникального дизайна для вашего дома, всеми вашими идеями вы сможете поделиться с нашими мастерами и они предложат нужную для вас полиуретановую или силиконовую форму. Для дополнительной информацией звоните по телефону:+7905023-95-55

Как красить декоративный камень смотрите видео:

Покраска искусственного камня видео:

Качественные полиуретановые и силиконовые формы для камня, для заливки гипсового и цементного раствора. Различные фактуры форм для камня с фото. Прайс лист на формы для камня в Казани.

Прайс лист на формы для камня в Казани.

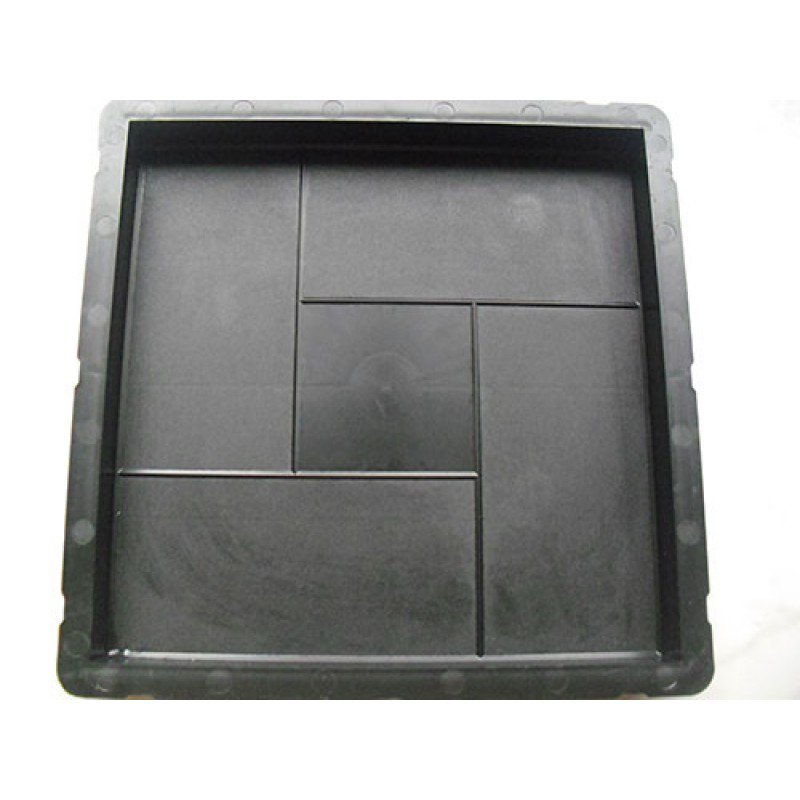

Формы для изготовления тротуарной плитки: виды и преимущества

Использование бетонной тротуарной плитки позволяет украсить ландшафт приусадебного участка или территорий, прилегающих к коммерческим или развлекательным заведениям. Такой материал идеально подходит для оборудования садовых дорожек, игровых площадок, проходов или проездов. Для изготовления плитки из цементно-песчаной смеси используются специальные формы. С их помощью можно заняться изготовлением строительного материала самостоятельно. Это поможет сэкономить финансовые расходы.

Основные виды форм для бетонной плитки

От вида материалов, которые используются для изготовления форм, зависит внешний вид, точность размеров и качество готовых изделий. Современные производители предлагают продукцию, созданную из:

- прочного пластика;

- эластичного полиуретана;

- полимерного материала АБС с ударопрочными характеристиками;

- стеклопластика;

- металлических сплавов.

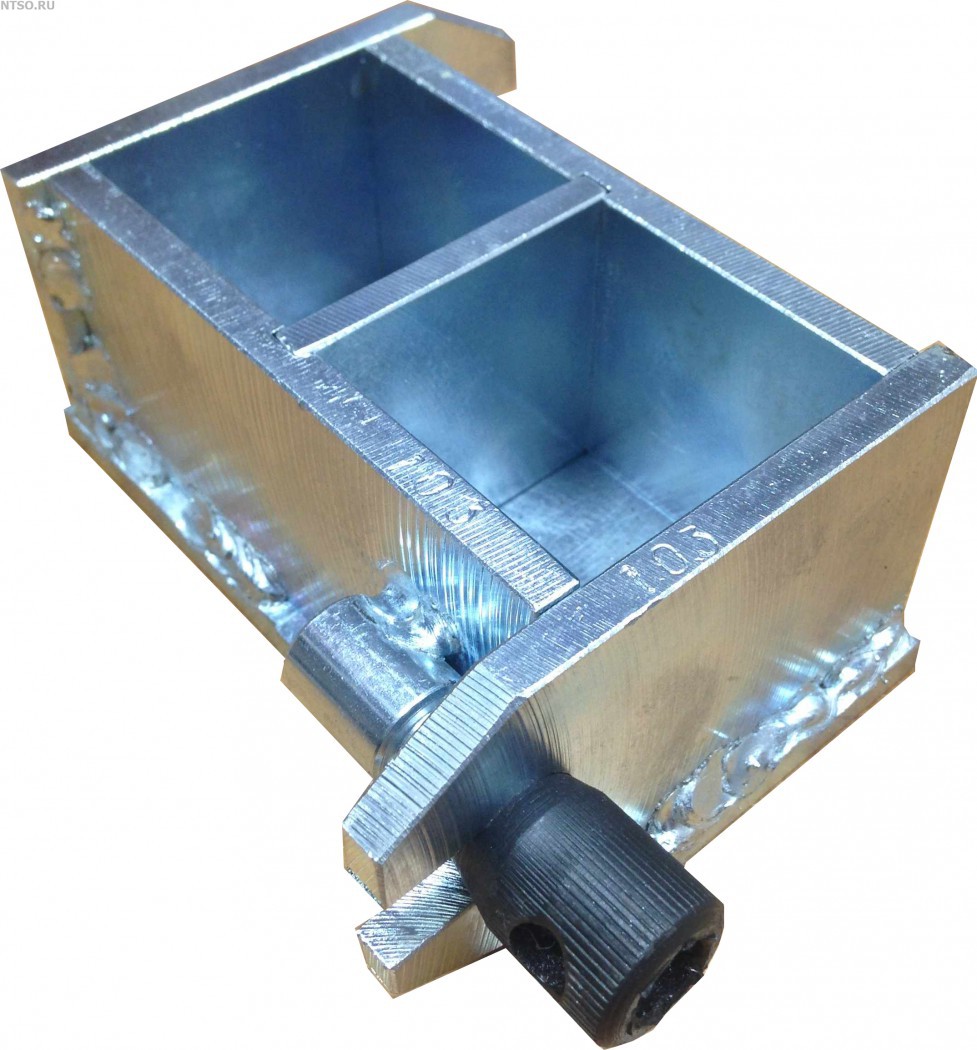

Эксплуатационные особенности форм для брусчатки

Брусчатка – это весьма популярный материал, который активно используется при обустройстве городской инфраструктуры или частных домовладений. Для его изготовления используется природный камень или его синтетический аналог, созданный из различных наполнителей. Конфигурация брусчатки зависит от вида выбранной формы. Матрицы для производства материала представляют собой емкости-ванночки для заливки рабочей смеси. Каждый вид форм имеет свои особенности и преимущества. Самыми популярными считаются пластиковые формы. Они имеют много преимуществ:

- легкий вес;

- доступная стоимость;

- износостойкость;

- способность выдерживать широкий диапазон температуры;

- простота эксплуатации;

- точность размеров готовых изделий.

Пластиковые формы позволяют создавать изделия с различными размерами и рельефными рисунками на поверхности. Подробнее о формах из пластика смотрите на странице https://www.formpark.ru/catalog/plastik-bruschatka/.

Подробнее о формах из пластика смотрите на странице https://www.formpark.ru/catalog/plastik-bruschatka/.

матрицы из полиуретана отличаются ударопрочностью. Они способны точно передавать текстуру натуральных камней. Поверхность готовых изделий имеет зеркальную поверхность, напоминающую полированный природный материал. Полиуретановые формы предназначаются для производства брусчатки с рельефной поверхностью. Они выдерживают не менее ста рабочих циклов. Повышенным спросом пользуются формы, изготовленные из силикона. Они отличаются:

- доступной стоимостью;

- простотой эксплуатации;

- точностью копирования каменной брусчатки;

- эстетичностью производимого материала.

Подробнее о полиуретановых формах смотрите на этой странице.

Силиконовые формы имеют эластичный корпус. Это значительно облегчает извлечение готовых строительных элементов без потери из качества. Силиконовые емкости практически не деформируются в процессе полимеризации бетонной смеси. Готовая плитка имеет тонкий рельеф и абсолютно гладкую качественную поверхность. Хорошие эксплуатационные свойства демонстрируют формы, созданные из АБС-пластика. Доступные по стоимости изделия имеют достаточно большой рабочий ресурс. Их отличительной особенностью считается значительная толщина стенок и износостойкость.

Готовая плитка имеет тонкий рельеф и абсолютно гладкую качественную поверхность. Хорошие эксплуатационные свойства демонстрируют формы, созданные из АБС-пластика. Доступные по стоимости изделия имеют достаточно большой рабочий ресурс. Их отличительной особенностью считается значительная толщина стенок и износостойкость.

ООО «Стандартпарк»

Г. Москва , ул.Дорогобужская, д.14, стр.6

ИНН: 7728202855

КПП: 773101001

ОГРН: 1027700292190

На правах рекламыФормы для изготовления пельменей в России

РоссияАбакан, Александров, Альметьевск, Анапа, Ангарск, Арзамас, Армавир, Архангельск, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Батайск, Белгород, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Братск, Брянск, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воронеж, Воскресенск, Воткинск, Выборг, Выкса, Вязьма, Гатчина, Глазов, Горно-Алтайск, Грозный, Губкин, Дзержинск, Димитровград, Долгопрудный, Домодедово, Дубна, Евпатория, Екатеринбург, Ессентуки, Железногорск, Железнодорожный, Жуковский, Златоуст, Иваново, Ижевск, Иркутск, Ишим, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Канск, Кашира, Кемерово, Керчь, Кинешма, Киров, Кисловодск, Ковров, Коломна, Комсомольск-на-Амуре, Копейск, Королёв, Кострома, Красногорск, Краснодар, Красноярск, Крым, Кстово, Кузнецк, Курган, Курск, Липецк, Люберцы, Магадан, Магнитогорск, Майкоп, Махачкала, Миасс, Минеральные Воды, Михнево, Мичуринск, Москва, Мурманск, Муром, Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нефтеюганск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новочеркасск, Ногинск, Обнинск, Одинцово, Ожерелье, Озеры, Октябрьский, Омск, Орёл, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Петропавловск-Камчатский, Подольск, Прокопьевск, Псков, Пушкино, Пятигорск, Ржев, Россия, Россошь, Ростов-на-Дону, Рубцовск, Рыбинск, Рязань, Салават, Салехард, Самара, Санкт-Петербург, Саранск, Сарапул, Саратов, Саров, Севастополь, Северодвинск, Сергиев Посад, Серпухов, Симферополь, Смоленск, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тихвин, Тобольск, Тольятти, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Уссурийск, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Хасавюрт, Химки, Чебоксары, Челябинск, Череповец, Черкесск, Чита, Шахты, Щёлково, Электросталь, Элиста, Энгельс, Южно-Сахалинск, Якутск, Ялта, Ярославль

Клевер Краковский 40 руб/шт большой 29,5 х 29,5 х 3 см малый 21,5 х 21,5 х 3 см 22 шт./ м² В наличии | |

Галька 65 руб/шт 30 х 30 х 3 см 11 шт./ м² В наличии | |

Звезда Давида 65 руб/шт 30 х 30 х 3 см 11 шт./ м² В наличии | |

Волна 65 руб/шт 30 х 30 х 3 см 11 шт./ м² В наличии | |

Квадрат краковский 30 х 30 х 3 см 11 шт./ м² В наличии | |

Тучка 30 х 30 х 3 см 11 шт./ м² В наличии | |

Ялта 30 х 30 х 3 см 11 шт./ м² В наличии | |

Старый город 30 х 30 х 3 см 11 шт. В наличии | |

Барокко 30 х 30 х 3 см 11 шт./ м² В наличии | |

Калифорния 30 х 30 х 3 см 11 шт./ м² В наличии | |

Калифорния alpha 30 х 30 х 3 см 11 шт./ м² В наличии | |

Калифорния — Дерево 30 х 30 х 3 см 11 шт./ м² В наличии | |

Мадера 30 х 30 х 3 см 11 шт./ м² Наличие уточнять | |

Паркет 30 х 30 х 3 см 11 шт./ м² В наличии | |

3 доски раздельные 30 х 10 х 4 см 11 шт./ м² В наличии | |

Старый камень 30 х 30 х 3 см 11 шт./ м² В наличии | |

8 кирпичей 30 х 30 х 4 см 11 шт. В наличии | |

Природный камень 30 х 30 х 4 см 11 шт./ м² В наличии | |

Секада 30 х 30 х 4 см 11 шт./ м² В наличии | |

Восток Узорный 40 х 40 х 5 см 6 шт./ м² В наличии | |

8 кирпичей 40 х 40 х 5 см 6 шт./ м² В наличии | |

12 кирпичей 50 х 50 х 5 см 4 шт./ м² В наличии | |

Вставка Краковский 30 х 30 х 4,5 см 11 шт./ м² В наличии | |

Клевер Краковский большой 29,5 х 29,5 х 4,5 см малый 21,5 х 21,5 х 4,5 см 22 шт./ м² В наличии | |

Клевер Краковский малый ПОЛОВИНКИ 21,5 х 21,5 х 4,5 см 22 шт. В наличии | |

Клевер Краковский большой ПОЛОВИНКИ 29,5 х 29,5 х 4,5 см 22 шт./ м² В наличии | |

Ромб Ромбик 35 х 20 х 4 см 28 шт./ м² Наличие уточнять | |

Ромб Роза ветров 35 х 20 х 4 см 28 шт./ м² В наличии | |

Квадрат Ромб 25 х 25 х 6 см 16 шт./ м² В наличии | |

Газонная решетка 60 х 40 х 10 см 4 шт./ м² В наличии | |

Стопы великана левая правая 30 х 53 х 4,5 см В наличии | |

Брук №2 12 х 6 х 4 см 12 х 9 х 4 см 12 х 9 х 4 см 34 шт./ м² В наличии | |

Брук №3 12 х 12 х 4 см 12 х 12 х 4 см 34 шт. В наличии | |

Брук №4 12 х 6 х 4 см 12 х 18 х 4 см 34 шт./ м² В наличии | |

Кирпич 20х10 20 х 10 х 6 см 50 шт./ м² В наличии | |

Брук крупный №1 14,8 х 29,5 х 4,5 см 23 шт./ м² В наличии

| |

Брук крупный №2 14,8 х 14,8 х 4,5 см 14,8 х 14,8 х 4,5 см 23 шт./ м² В наличии | |

Брук крупный №3 14,8 х 9,8 х 4,5 см 14,8 х 19,8 х 4,5 см 23 шт./ м² В наличии | |

Бордюр тонкий 50 х 21 х 3,5 см В наличии | |

Бордюр средний 50 х 21 х 4,5 см В наличии | |

Бордюр толстый усиленная форма 50 х 21 х 7 см В наличии | |

Бордюр метровый усиленная форма 100 х 22 х 7,5 см В наличии | |

Бордюр полукруглый поворот 50 х 21 х 7 см В наличии | |

Бордюр двухсторонний 50 х 21 х 7 см Наличие уточнять | |

Водосток 50 х 16 х 6 см В наличии | |

Водосток глубокий с пазами для решетки 50 х 17,5 х 15 см В наличии | |

Решетка для глубокого водостока 50 х 13 см Наличие уточнять | |

Облицовочный камень «Гладкий (рустовый)» 29,5 х 15 х 1,5 см 23 шт. В наличии | |

Облицовочный камень «Дикий камень» 27 х 13 х 1,5 см 28 шт./ м² В наличии | |

Облицовочный камень «Мелкий сланец» 30 х 15 х 1,5 см 22 шт./ м² В наличии | |

Облицовочный камень «Сланец №1» 48 х 19 х 2 см 10 шт./ м² В наличии | |

Облицовочный камень «Сланец №2» 48 х 19 х 2 см 10 шт./ м² В наличии | |

Облицовочный камень «Старый кирпич» форма на 4 кирпича 25 х 7,5 х 1,5 см 13 шт./ м² В наличии | |

Козырек 2-х скатный гладкий 50 х 18 х 5 см Наличие уточнять | |

Козырек 2-х скатный гладкий 39 х 27 х 5,5 см В наличии | |

Козырек 2-х скатный гладкий шагрень 39 х 35 х 5,5 см Наличие уточнять | |

Козырек 4-х скатный гладкий 39 х 39 х 6,5 см В наличии | |

Козырек 4-х скатный гладкий 49 х 49 х 6,5 см В наличии | |

Козырек 4-х скатный Медуза 45 х 45 х 10,5 см В наличии | |

Ступень 29,5 х 25 х 3,5 см В наличии | |

Ступень угловая 29 х 29 х 3,5 см Наличие уточнять | |

Подступенок 25 х 17 х 2 см В наличии | |

Подступенок угловой 45 х 17 х 9 см Наличие уточнять | |

Ступенька-кирпич (для продолжения укладки) 25 х 12,5 х 3,5 см В наличии |

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

В то время как ранние формы обычно изготавливались из камня, современная наука дала начало материалам, с которыми гораздо легче работать, например силикону.

Сегодня огромное количество отраслей промышленности полагаются на силиконовое литье. Разработчики продуктов, инженеры, производители товаров «сделай сам» и даже повара изготавливают силиконовые формы для изготовления единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать перед тем, как начать, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по включению силиконовых форм в любой тип проекта.

Белая книгаЗагрузите этот отчет, чтобы узнать о тематических исследованиях с участием OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных варианта силиконового литья для проектирования и производства продуктов, включая многослойное литье и литье со вставками.

Загрузить информационный документ Силикон — отличный выбор для изготовления пресс-форм, поскольку он предлагает широкий спектр преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Среди преимуществ силиконовых форм можно отметить следующие:

Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формочки тоже достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с каучуком, его органическим аналогом — делает его очень устойчивым к теплу и холоду, химическому воздействию и даже грибку. Среди преимуществ силиконовых форм можно отметить следующие:

Гибкость силикона облегчает работу с ним.Силиконовые формы гибкие и легкие по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокому уровню гибкости силикона как форма, так и готовая деталь с меньшей вероятностью сломаются или отколются. Вы можете использовать специальные силиконовые формы, чтобы формировать все, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тематику.

Силикон выдерживает температуру от -65° до 400° градусов Цельсия. Кроме того, он может иметь удлинение 700%, в зависимости от состава.Обладая высокой стабильностью в широком диапазоне условий, вы можете помещать силиконовые формы в духовку, замораживать их и растягивать во время извлечения.

Кроме того, он может иметь удлинение 700%, в зависимости от состава.Обладая высокой стабильностью в широком диапазоне условий, вы можете помещать силиконовые формы в духовку, замораживать их и растягивать во время извлечения.

В большинстве случаев вы получите много тиражей из силиконовой формы. Однако важно отметить, что срок службы плесени может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша литейная форма может разлагаться. Чтобы продлить срок службы силиконовых форм, очистите их водой с мягким мылом, тщательно высушите и храните в горизонтальном положении, не штабелируя.

Несмотря на то, что работа с силиконом имеет множество преимуществ, необходимо помнить о некоторых ограничениях:

Силикон стоит дороже, чем латекс и органический каучук. Быстрое сравнение на Amazon показывает, что стоимость галлона силикона обычно превышает 100 долларов — почти в два раза больше, чем латекса.

Несмотря на свою гибкость, силикон может порваться, если его слишком сильно растянуть.

Не все силиконы имеют одинаковый состав. Всегда покупайте силикон и любые производственные материалы у надежного поставщика.

Как любители, так и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и областей применения, которые изготавливают силиконовые формы для производства своей продукции:

Силиконовые формы используются при создании прототипов и разработке продуктов в самых разных отраслях. Поскольку стоимость силиконовых форм значительно ниже, чем стоимость жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовые формы идеально подходит для создания прототипов продуктов, а также для создания бета-моделей для тестирования рынка и реакции потребителей на новый продукт.В то время как 3D-печать лучше подходит для быстрого создания одноразовых деталей, силиконовое литье и литье из уретана идеально подходят для небольших партий деталей.

Производство мостов быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот вебинар, чтобы узнать, как перейти от 3D-печати к литью среднего объема и литью под давлением.

Смотреть вебинарЮвелиры используют специальные силиконовые формы для дублирования вырезанных вручную или напечатанных на 3D-принтере моделей из воска, что позволяет им отказаться от трудоемкой работы по созданию вырезанных из воска моделей для каждого нового изделия, но при этом продолжают отливать из воска.Это предлагает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокий уровень детализации, ювелиры могут изготавливать изделия с богато украшенными деталями и сложной геометрией.

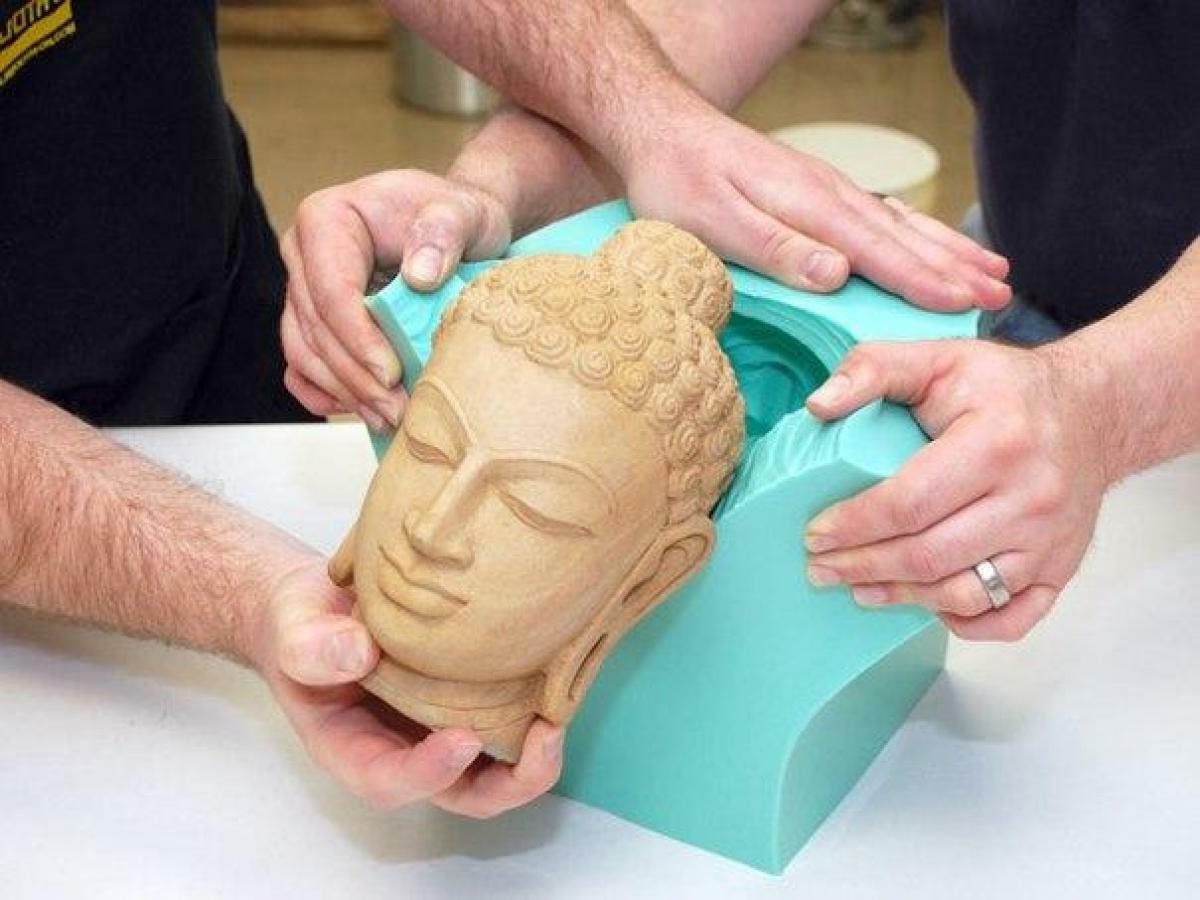

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного образца.

3D-печать с использованием высокоэффективных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как 3D-печать можно использовать для производства мелких металлических деталей.

Загрузить технический документСоздатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для изготовления таких предметов, как мел и ластики.

Например, небольшая австралийская компания Tinta Crayons использует силиконовое литье для производства мелков с игривыми формами и высокой детализацией поверхности.

Силиконовые роботизированные мелки от Tinta Crayons. (Источник изображения)

Силиконовые формы для пищевых продуктов используются для изготовления всевозможных причудливых кондитерских изделий, включая шоколад, мороженое и леденцы. Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Так как силикон выдерживает температуру до 400 градусов по Цельсию, формы можно использовать и в кулинарии. Маленькая выпечка, такая как кексы и кексы, хорошо поднимается в силиконовых формах.

Независимые художники и мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы сформировать или воспроизвести что угодно, от бомбочек для ванн до лакомств для собак — возможности практически безграничны. Забавный проект по лепке из силикона для детей — создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Шаблон, иногда называемый мастером, — это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно быть уверенным, что объект выдержит процесс изготовления формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой шаблон; у вас есть несколько вариантов для этого. Вот несколько способов изготовления лекал для силиконовой лепки:

Вот несколько способов изготовления лекал для силиконовой лепки:

Лепка. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора.Лепка по шаблону также является забавным проектом для детей и экономичным вариантом для мастеров, занимающихся своими руками.

Резьба – Вы можете сделать свой узор из дерева. Мастера по резному дереву – отличный выбор для изготовления плитки и плоских конструкций.

3D-печать. Многие профессионалы и коммерческие дизайнеры выбирают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в рамках программного обеспечения САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть выкройка, вы можете приступить к изготовлению силиконовой формы.

Вот все, что вам нужно для сборки базового набора силиконовых форм:

Мастер-шаблон

Жидкий силикон, например Smooth-On OOMOO 30

Коробка или непористый контейнер для корпуса пресс-формы

Разделитель для форм, например, универсальный разделитель для форм Smooth-On

Воск, смола или другой материал конечного использования

Прежде чем приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на формочки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако так же, как лоток для кубиков льда создает кубики с плоской вершиной, цельные формы будут работать только с конструкциями, имеющими плоскую сторону. Если у вашего мастера есть глубокие подрезы, это также усложняет его извлечение и готовые детали из формы после того, как силикон затвердеет без повреждений.

Если это не касается вашего дизайна, цельная силиконовая форма — идеальный способ создать бесшовную 3D-репродукцию вашего мастера на всех его других поверхностях.

Цельные силиконовые формы идеально подходят для конструкций с плоской стороной и без глубоких подрезов.

Силиконовая форма, состоящая из двух частей, лучше подходит для воспроизведения вашего 3D-мастера без плоской стороны или с глубокими подрезами. Форма разделяется на две части, которые снова соединяются вместе, образуя заполняемую трехмерную полость (аналогично тому, как работает литье под давлением).

Двухкомпонентные формы не оставляют плоских поверхностей, и с ними легче работать, чем с цельными формами. С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально заподлицо.

Двухкомпонентные силиконовые формы позволяют воспроизвести любой мастер-дизайн. (источник изображения)

Во-первых, вам нужно решить, хотите ли вы использовать цельную или двухкомпонентную форму. Процессы изготовления этих форм аналогичны, но создание формы, состоящей из двух частей, займет немного больше времени. Вы можете использовать следующую пошаговую инструкцию, чтобы создать свои собственные силиконовые формы.

Создайте шаблон продукта: Это окончательный дизайн детали, который будет воспроизведен в другом материале.При 3D-печати на стереолитографическом (SLA) 3D-принтере используйте любой стандартный полимер с высотой слоя 50 микрон. Следите за тем, чтобы на детализированной поверхности не было следов поддержки.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.

Тщательно промойте детали изопропиловым спиртом — любая остаточная липкость на поверхности может повлиять на процесс литья силикона.Изготовление корпуса формы: МДФ с покрытием — популярный выбор для изготовления герметизирующей коробки для силиконовой формы, но подойдет даже простой готовый пластиковый контейнер. Ищите непористые материалы и плоское дно.

Разложите мастер и нанесите разделитель: Начните с легкого распыления смазки на внутреннюю часть корпуса формы. Разместите шаблоны внутри коробки детализированной стороной вверх. Слегка распылите на них разделитель для плесени. Для полного высыхания потребуется около 10 минут.

Подготовьте силикон: Смешайте силиконовый каучук в соответствии с инструкциями на упаковке. Вы можете использовать вибрирующее устройство, например, ручную электрическую шлифовальную машину, чтобы удалить пузырьки воздуха.

Залейте силикон в корпус пресс-формы: Аккуратно тонкой струйкой залейте смешанный силиконовый каучук в защитную коробку.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.

Сначала нацельтесь на самую нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного шаблона. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения занимает от одного часа до одного дня, в зависимости от типа и марки силикона.Извлечение силикона из формы: После завершения отверждения выньте силикон из защитной коробки и извлеките шаблоны.Это послужит вашей формой в виде лотка для кубиков льда для отливки конечного продукта.

Отливка детали: Опять же, рекомендуется слегка сбрызнуть силиконовую форму смазкой и дать высохнуть в течение 10 минут. Залейте готовый материал (например, воск или бетон) в полости и дайте им застыть.

Подготовьте форму для следующего литья: Эту силиконовую форму можно использовать несколько раз. Вернитесь к шагу семь, чтобы повторить процесс.

Чтобы создать пресс-форму, состоящую из двух частей, начните с выполнения первых двух шагов, описанных выше, которые включают создание шаблона и изготовление корпуса пресс-формы. После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

После этого выполните следующий процесс, чтобы создать пресс-форму, состоящую из двух частей:

Выложите шаблоны из глины: Используйте глину, чтобы сформировать то, что в конечном итоге станет половиной вашей формы. Глина должна быть помещена внутрь корпуса формы так, чтобы половина мастера торчала из глины.

Подготовьте и залейте силикон: Следуйте инструкциям на упаковке силикона, чтобы подготовить и аккуратно залить силикон в корпус формы поверх глины и мастеров.Этот слой силикона будет половиной вашей формы, состоящей из двух частей.

Удалите все из корпуса формы: После того, как ваша первая форма затвердеет, вам нужно будет удалить силиконовую форму, шаблоны и глину из корпуса формы. Ничего страшного, если слои разделятся при извлечении.

Очистите глину: Очистите всю глину, чтобы открыть свою первую силиконовую форму и мастера.

Убедитесь, что ваши мастера и существующая форма полностью чистые.

Поместите форму и шаблоны обратно в корпус формы: Вставьте существующую силиконовую форму и шаблоны (уложенные в форму) обратно в корпус формы лицевой стороной вверх, а не вниз.

Нанесите разделительный состав: Нанесите тонкий слой разделительного состава на верхнюю часть шаблона и существующей силиконовой формы, чтобы облегчить извлечение.

Подготовьте и залейте силикон для второй формы: Следуя тем же инструкциям, что и раньше, подготовьте и залейте силикон в корпус формы для создания второй формы.

Подождите, пока затвердеет вторая форма: Подождите, пока вторая форма затвердеет, прежде чем пытаться извлечь ее из корпуса формы.

Извлеките из формы детали: Извлеките обе силиконовые формы из корпуса формы и осторожно раздвиньте их.

В конце концов, не существует единственно правильного способа производить продукты, будь то еда, фигурки или коммерческие компоненты. Различные методы производства часто используются вместе для достижения наилучших результатов; понимание всех их уникальных преимуществ и недостатков поможет вам принять наилучшее решение для вашего проекта.

Хотите узнать больше о технологиях и способах изготовления силиконовых форм? Загрузите нашу белую книгу «Силиконовое литье для дизайна продукта».

Учебное пособие по изготовлению форм: силиконовая форма для глиняной скульптуры

Джон Кэннон из The Whimsical Гарденс привез свою глиняную скульптуру в наш центр, чтобы сделать слепок фигуры, а затем воспроизвести его в пластике на машине ротационного литья. Подробная скульптура изображена ниже с разных углы.

В этой статье подробно описаны шаги, которые мы предприняли на протяжении всего процесса изготовления и литья форм:

Шаг 1: Выбор метода изготовления формы и формы

Резина

Шаг 2: Сборка формы и подготовка

Скульптура

Шаг 3: Измерить, смешать и залить силиконовую форму

Резина

Шаг 4: Извлечение формы

Шаг 5: Вырезать форму

Шаг

6: Вращательное литье

Шаг 1: Выберите метод изготовления формы и резиновую форму

Метод изготовления формы

Для этой скульптуры мы выбираем метод «литой блочной формы».

Вот причины, по которым мы отказываемся от других методов:

Нанесение кистью: Мы обеспокоены тем, что в сложных деталях на основе скульптура. Кроме того, формы, наносимые кистью, как правило, имеют толстые и тонкие места — тонкие места в конечном итоге становятся слабыми местами. плесень.

Форма для литого одеяла: Одним из этапов процесса изготовления формы для литого одеяла является формирование слоя глины сверху. оригинальной модели ( просмотрите учебник по литой форме для одеяла здесь ).Этот шаг, скорее всего, деформирует глиняный оригинал.

Основываясь на форме скульптуры, мы также знаем, что форму потребуется разрезать, чтобы удалить оригинальная скульптура и последующие отливки.

Формовочная резина

Для этого конкретного проекта мы также знаем, что хотим использовать силиконовую формовочную резину, поскольку она не требует

разделительный состав при заливке полиуретановой смолы. Разделительный состав может быть трудно наносить на сложные участки.

и его может быть трудно удалить из литья.Остаточный разделительный состав может предотвратить прилипание краски к

отливки.

Разделительный состав может быть трудно наносить на сложные участки.

и его может быть трудно удалить из литья.Остаточный разделительный состав может предотвратить прилипание краски к

отливки.

Силиконовые каучуки, отвержденные платиной, и силиконовые каучуки, отвержденные оловом

Силиконы Polytek делятся на две основные категории: отвержденные платиной и отвержденные оловом. Основные сравнения между двумя варианты указаны в таблице ниже:

| Резиновый тип | Преимущества | Недостатки | Литейные материалы | Методы |

| Отверждаемые платиной силиконовые формовочные каучуки | Отсутствие усадки при отверждении, отвержденная резина имеет длительный срок хранения | Жидкая резина может страдать от ингибирования отверждения некоторыми материалами (например,г. , сера

глина, оловянные силиконы, бондо, некоторые виды пластика, напечатанные на 3D-принтере, латексная резина). , сера

глина, оловянные силиконы, бондо, некоторые виды пластика, напечатанные на 3D-принтере, латексная резина). | Большинство материалов, особенно смолы, пены и некоторые легкоплавкие металлы. | Налив, Кисть, Распылитель. |

| Оловянные силиконовые формовочные каучуки | Не ингибирует отверждение, немного дешевле, чем системы с платиновым отверждением | Усадка при отверждении (~1%), более короткий срок службы библиотеки (2-5 лет.), чем системы с платиновым отверждением. | Большинство материалов, особенно смолы, пены и некоторые легкоплавкие металлы. Может ингибировать полиуретан

резина, отвержденный платиной силикон и отливки из полиоптической смолы серии 14. | Налив, Кисть, Распылитель. |

Силиконовые каучуки, отвержденные платиной, имеют преимущества по сравнению с силиконовыми каучуками, отвержденными оловом (например, отсутствие усадки при отверждении, более длительный срок службы библиотеки), но может страдать от ингибирования отверждения при воздействии определенных материалов.Сера, для например, является известным ингибитором и присутствует в некоторых глинах для лепки.

Мы не уверены, содержит ли скульптура Джона серу, поэтому проводим небольшое тестовое лечение.

Для проведения теста мы смешиваем и заливаем быстротвердеющий платиновый силиконовый каучук (PlatSil ® 71-10) в глину. Зона сдерживания против небольшой секции на задней стороне скульптуры.

Через 30 минут мы удаляем силиконовую резину, чтобы определить, правильно ли она отвердела. Мы находим, что

резина, которая касалась скульптуры, оставалась липкой, в то время как стороны резины подвергались воздействию воздуха и

глина застыла правильно. Это указывает на наличие загрязнения внутри или на глине, которое может предотвратить

любой силиконовый каучук, отвержденный платиной, отвержден должным образом.

Мы находим, что

резина, которая касалась скульптуры, оставалась липкой, в то время как стороны резины подвергались воздействию воздуха и

глина застыла правильно. Это указывает на наличие загрязнения внутри или на глине, которое может предотвратить

любой силиконовый каучук, отвержденный платиной, отвержден должным образом.

Основываясь на этих выводах, мы выбрали силиконовый каучук, отвержденный оловом, в качестве материала формы: TinSil ® 80-15 Силикон. Резина. Мы выбираем мягкий силикон (Шор A15) из-за глубоких подрезов на скульптура.Более твердую резину может быть труднее снять без повреждений.

TinSil 80-15 Силикон Резина: Технические характеристики Твердость: Shore A15 Смесь Соотношение: 1A:10B Время заливки: 30 минут Смешанная вязкость: 12 000 сПз Время извлечения из формы: 24 часа Затвердевший цвет: Персиковый Удельный объем: 25.3 дюйма³/фунт

Шаг 2. Изготовление формы и подготовка скульптуры во всех направлениях), а затем загерметизировали вазелином.

ПРИМЕЧАНИЕ. Рекомендуется сузить внутреннюю часть коробки формы, чтобы форму можно было легче удалить, если перевернуть коробку пресс-формы вверх дном.

Pol-Ease ® 2500 Release Agent затем наносится на глиняную скульптуру.

ПРИМЕЧАНИЕ: Используйте Pol-Ease ® 2300 при изготовлении формы из полиуретановой резины.

Коробка для формы помещается вокруг подготовленной скульптуры, чтобы убедиться, что размеры подходят.

Мы оцениваем количество каучука, необходимого для формы, с помощью следующего расчета:

Объем коробки формы = ~1716 дюймов 3

Объем скульптуры = ~84,78 дюймов 3

3 Объем коробки формы

3 – Объем скульптуры: 1716 дюймов 90 348 3

–84. 78 в 3 = 1 631,22

в 3

78 в 3 = 1 631,22

в 3 1 631,22 в 3 ÷ 23,7 в 3 /фунт (удельный объем TinSil 80-15) = 68,8 фунта силиконовой резины TinSil 80-15

68,8 фунта — это большое количество каучука, и мы понимаем, что есть возможность уменьшить

это количество, добавив угловые вставки и другие блоки.

Мы добавляем несколько блоков, но сохраняем расстояние не менее 1 дюйма между скульптурой и формой.

стены коробки/блокауты.

После того, как все блоки закреплены, коробка формы удаляется, чтобы запечатать новую фанеру.

дополнить вазелином и зачеканить все края подогретым пластилином

глина. Заделка краев помогает предотвратить утечку, когда жидкий силикон заливают в форму.

коробка позже.

Скульптура помещается обратно в форму, а затем форма закрепляется

винты.

Шаг 3. Отмерьте, перемешайте и залейте силиконовую резину для формования Резина нужна для изготовления формы.

Как упоминалось ранее, TinSil 80-15 имеет соотношение компонентов 1A:10B. Компоненты измеряются по весу, а затем тщательно перемешивается.

ПРИМЕЧАНИЕ: Не пытайтесь измерять продукты с соотношением компонентов 1A:10B по объему – всегда измеряйте масса.

Из-за большого количества каучука, необходимого для этого проекта, мы смешиваем две отдельные партии с помощью турбонагнетателя.

Смеситель.

Каучук перемешивают до достижения однородного цвета.

ПРИМЕЧАНИЕ: Старайтесь не ударять турбомиксером стенки емкости для смешивания, так как это может привести к попаданию воздуха в смесь.

Партии затем перемешиваются вручную с помощью мешалки Poly.

ПРИМЕЧАНИЕ. Это

важно несколько раз соскрести стенки и дно емкости для смешивания, так как именно там

материал имеет свойство цепляться.

Это

важно несколько раз соскрести стенки и дно емкости для смешивания, так как именно там

материал имеет свойство цепляться.

Силикон заливают в самую нижнюю точку формы и дают ему подняться.

Каучук заливают до тех пор, пока он не достигнет высоты не менее 1,0 дюйма над самой высокой точкой скульптуры.

Мы оставляем резину сохнуть при комнатной температуре на ~24 часа. Тепловые лампы могут помочь ускорить

излечивать.

ПРИМЕЧАНИЕ. Время извлечения зависит от продукта. Ознакомьтесь с техническими бюллетенями продукта для

эта информация.

Шаг 4. Извлечение из формы

Перед извлечением из формы места расположения стенок и блоков формы отмечаются ручкой.Это сделано для того, чтобы Коробка формы может быть правильно собрана для последующего литья.

Все края формы отделяют от плинтуса шпателем перед

плесень удаляется.

При снятии формы с плинтуса скульптура разделяется пополам, оставляя верхнюю

половина в форме.

Шаг 5: Вырежьте форму

Чтобы удалить остатки скульптуры и последующие отливки, мы готовимся сделать разрез на одной стороне формы.Фотографии скульптуры распечатываются, чтобы определить хорошее место для разреза.

ПРИМЕЧАНИЕ: Если возможно, лучше всего резать по линии, которая уже существует на скульптуре или в незаметное место (т.е. избегать лица).

Для разреза используется скальпель.

ПРИМЕЧАНИЕ. Важно

для создания неправильной формы разреза (т. е. шпунт-паз или зигзагообразный разрез), чтобы две стороны совпадали

лунка для литья ( для получения общей информации о резке резиновых форм см. эту статью ).

Остаток скульптуры удаляется из формы, а глина остается в форме. очищается.

очищается.

Этап 6. Вращательное литье

Форма помещается обратно в коробку формы и затем закрепляется.

Поскольку мы планируем использовать машину ротационного литья, мы делаем крышку опоки с заливным отверстием.

В это отверстие заливают быстротвердеющую смолу, когда опока находится на машине ротационного литья.

Деревянные бруски добавляются к бокам коробки, чтобы установить и прикрепить ее к вращающемуся

литейная машина.

Силиконовая заглушка позже будет использоваться для закрытия отверстия при заливке.

Коробка формы загружается на машину ротационного литья и закрепляется с помощью С-образных зажимов.

EasyFlo 120 Liquid Plastic — это продукт, который мы

чаще всего рекомендуют для вращательного или слаш-заброса.Он предназначен для постепенного затвердевания.

рабочего времени, в отличие от «защелкивания» (подобно характеристикам отверждения EasyFlo 60, еще одного продукта с

серии ИзиФло). Это постепенное сгущение в течение последних 30-45 секунд рабочего времени помогает обеспечить

ровное пальто.

Это постепенное сгущение в течение последних 30-45 секунд рабочего времени помогает обеспечить

ровное пальто.

Жидкость EasyFlo 120 Пластик: технические характеристики .

Твердость: Shore D65

Смесь Соотношение: 1A:1B по объем, 100A:90B по весу

Время застывания: 2-2.5 минут

Смешанный Вязкость: 120 сП

Время извлечения из формы: 15-30 минут

Цвет отверждения: Белый

Удельный объем: 26,9 дюйм³/фунт

Приблизительно 2 фунта EasyFlo 120 тщательно перемешивают и заливают в форму.

ПРИМЕЧАНИЕ. В идеале эту смолу следует смешивать и заливать менее чем за минуту.

Отверстие для заливки закрывается силиконовой заглушкой, после чего машина включается.

Через ~30 минут форму извлекают из машины ротационного литья, а затем заливку

удаляется из формы.

Для следующего цикла мы смешиваем EasyFlo 120 + коричневый краситель PolyColor + бронзовый порошок для получения холодного литья.

бронзовая копия.

Вот несколько фотографий изделия из бронзы холодного литья перед полировкой стальной ватой (стальная шерсть

используется для воздействия бронзового порошка на поверхность отливки).Изначально на отливках появится шоколад

коричневый; вы заметите маленькое пятно на его щеке, которое было отполировано.

Изготовление пресс-форм

- Дом

- Проекты

- Изготовление пресс-форм

Когда составную деталь необходимо воспроизвести несколько раз, целесообразно создать форму, по которой можно воспроизвести деталь. Правильно отлитые композитные детали каждый раз получают идеальную форму и требуют небольшой последующей обработки. Формы обычно изготавливаются из полиэфирной смолы с различными армирующими элементами. Для быстрой и простой формы для одноразового использования литьевые уретаны являются недорогим и надежным вариантом.

Правильно отлитые композитные детали каждый раз получают идеальную форму и требуют небольшой последующей обработки. Формы обычно изготавливаются из полиэфирной смолы с различными армирующими элементами. Для быстрой и простой формы для одноразового использования литьевые уретаны являются недорогим и надежным вариантом.

Мужские и женские формы — это два основных типа форм, но они дают существенно разные части. Мужские (или положительные) формы, как правило, требуют меньше времени и меньше затрат на создание по сравнению с женскими (или полостями) формами.Однако женские пресс-формы предлагают многочисленные преимущества для средних и крупных производственных циклов.

Подробное описание шагов, необходимых для создания точных, высококачественных пресс-форм с малой деформацией для производства композитных деталей, см. в статье «Конструкция пресс-форм» в нашем Учебном центре. Покупайте наш любимый ассортимент арматуры из стекловолокна, литейных уретанов, эпоксидных и полиэфирных смол и гелькоутов для инструментов!

Ткань из стекловолокна 2 унции

Отверждается в виде прозрачного защитного поверхностного слоя

Особенно легкое и тонкое стекловолокно полотняного переплетения #241 плотностью 2 унции идеально подходит в качестве поверхности.

..

..Ткань из стекловолокна 4 унции

Комфортная и легкая ткань общего назначения

Эта стекловолоконная ткань полотняного переплетения весом 4 унции является нашим самым популярным выбором для использования в качестве поверхностной ткани…

Ткань из стекловолокна 10 унций — стиль 7500

Промышленный стандарт для деталей и проектов

Ткань Plain Weave весом 10 унций, также известная как Style 7500, является наиболее часто выбираемой тканью для лодок.

Это…

Это…Инструментальная ткань на 20 унций

Увеличение объема, прочности и стабильности форм

Если вы хотите увеличить толщину формы за ограниченное время, эта инструментальная ткань № 254 — то, что вам нужно…

Ровинг тканый

Быстрая сборка и высокая прочность для плоских поверхностей

Woven Roving представляет собой недорогое средство для ламинирования больших плоских поверхностей, которые требуют быстрого наращивания и высокой высоты.

..

..Мат из рубленых прядей: 1 1/2 унции

Создание быстрой толщины для деталей

1.5 унций / кв. Футов, 38 дюймов и 50 дюймов в ширину, 0,045 дюйма толщиной Мат из рубленых прядей чаще всего используется с полиэфирной смолой для…

Полиэфирная формовочная смола

Смола общего назначения для изготовления деталей/форм

#77 Molding Resin идеально подходит в качестве ортофталевой стекловолоконной смолы для изготовления деталей общего назначения и для строительства.

..

..Изофталевая полиэфирная смола

Повышение прочности и стабильности прочных деталей

#90 Isopthalic Polyester идеально подходит для изготовления полиэфирных форм со стабильными размерами и коррозионно-активных сред…

Вы можете оформить заказ прямо здесь на нашем сайте или, если у вас есть вопросы, звоните по телефону 1.800.838.8984 | 8:00–17:00 EST пн-пт .

Подробнее/Меньше

Важные примечания. «Эй! Ты не вредишь своему бизнесу, рассказывая другим, как делать формы?» Кроме того, изготовление точных блоков (в пределах 1/1000 дюйма) занимает довольно много времени, не говоря уже об усадке и других проблемах с силиконом.Я сомневаюсь, что найдется очень много людей, желающих повторить всю проделанную мной работу, чтобы сделать слепок, который они могли бы легко купить. Обратите внимание, что мои Castlemolds(TM) и все детали, сделанные из форм, защищены авторским правом Брюса Херста (я). Я разрешаю всем продавать модели, используя блоки, изготовленные из моих форм. Однако, если вы начнете продавать слепки, сделанные из моих деталей, вы нарушите авторские права и закон. Кстати, если вы продаете модели, сделанные из моих форм, я был бы признателен за упоминание моего веб-сайта где-нибудь. Латексная смесь для изготовления форм.

Силиконовая масса для изготовления форм RTV. Силиконовая резина RTV (вулканизация при комнатной температуре) для изготовления форм является лучшим выбором для изготовления форм.  Ниже приведены некоторые инструкции о том, как использовать этот материал для изготовления форм.В конце этой статьи я перечислю некоторые источники, где вы можете приобрести свои собственные. Ниже приведены некоторые инструкции о том, как использовать этот материал для изготовления форм.В конце этой статьи я перечислю некоторые источники, где вы можете приобрести свои собственные.

Источники для покупки собственных силиконов. Вот небольшая информация о материале для изготовления силиконовых форм RTV (вулканизация при комнатной температуре). Этот тип силикона ни к чему не прилипнет, кроме самого себя. Таким образом, нет необходимости в выпуске пресс-формы. Он может быть чрезвычайно прочным, настолько гибким, насколько вы хотите, и может работать с довольно горячими материалами. Обрабатывающая промышленность широко использует этот материал для изготовления любого продукта, о котором вы только можете подумать. Каждое пластиковое изделие в вашем доме когда-то было отлито из этого материала. Теперь плохие новости. Поскольку силикон настолько гибок и имеет так много различных применений, существуют буквально тысячи силиконовых продуктов, каждый со своими специфическими свойствами. Вместо того, чтобы таскать вас по техническим джунглям, я порекомендую несколько мест, где продаются простые в использовании силиконы специально для таких форм, как ваша.

Я знаю, что это не похоже на очень много списков, но есть огромное количество информации, которую легко найти. Просто введите «силиконы для изготовления форм» в любой поисковой системе, и вы найдете из чего выбрать. Боюсь, я не смогу дать вам больше подробностей по этому вопросу. Чтобы дать надлежащее описание силиконов и их свойств, потребовался бы целый веб-сайт. Я надеюсь, что эта информация поможет вам сделать детали, необходимые для ваших собственных специальных проектов. http://www.hirstarts.com. Все фотографии, статьи и планы защищены авторским правом Брюса Херста и не могут быть использованы без разрешения. | ||||

Высокопрочный алюминий 1Силиконовая резина на оловянной основе обладает чрезвычайно высокой прочностью на разрыв и отлично подходит для изготовления практически любых форм.High Strength 1 имеет твердость 38 по Шору А. |

Высокопрочный алюминий 2 Силиконовая резина на оловянной основе обладает чрезвычайно высокой прочностью на разрыв и отлично подходит для изготовления практически любых форм. |

Высокопрочный алюминий 3Силиконовая резина на оловянной основе обладает чрезвычайно высокой прочностью на разрыв и отлично подходит для изготовления практически любых форм.High Strength 3 имеет твердость по Шору А 8-10. |

Замазка для формАлюмилит  00

Купить 00

Купить |

Силиконовая резина Plat 55Силиконовая резина для изготовления форм Alumilite Plat 55 имеет платиновую основу, силиконовая резина, соответствующая требованиям FDA для пищевых продуктов, которая отлично подходит для изготовления двухкомпонентных форм со стабильными размерами. |

Силиконовый каучук PlatSil® 73-60 00

Купить 00

Купить |

Быстрый наборБыстросхватывающаяся резина общего назначения, не требующая вакуумирования и отлично подходящая для изготовления простых форм из одной и двух частей. |

Прозрачная силиконовая резина TRANS 40 Силикон TRANS 40 Translucent от Alumilite представляет собой силикон с соотношением компонентов 10:1 и твердостью 40A, что дает пользователям возможность визуально видеть оригиналы внутри формы или отливаемые детали. |

Стартовый комплект для изготовления пресс-форм — Композитные материалы

Описание

Выбор подходящих материалов для процесса изготовления пресс-форм стал еще проще благодаря нашему готовому набору. Этот набор включает в себя все материалы, необходимые для самостоятельного изготовления формы.Вы можете использовать этот набор для изготовления форм для изготовления деталей полностью из углеродного волокна, кевлара, стекловолокна или любого другого композитного материала. Вместе с набором вы получите следующие материалы.

Этот комплект содержит достаточно материала для изготовления формы для детали размером примерно 2’x3’ в зависимости от сложности формы и необходимой толщины.

В этот комплект входят стандартные материалы для изготовления пресс-форм, необходимые для изготовления детали. Это те же предметы, которые используются в магазинах композитных материалов по всему миру.Предлагая продукцию известных брендов из индустрии композитов, таких как Owens Corning, Rexco и Hexcel.

Это те же предметы, которые используются в магазинах композитных материалов по всему миру.Предлагая продукцию известных брендов из индустрии композитов, таких как Owens Corning, Rexco и Hexcel.

Все предметы набора можно приобрести по отдельности в нашем магазине. Если у вас закончился определенный материал, мы можем продать любой предмет отдельно. Мы заботимся о ваших тканях и следим за тем, чтобы они всегда были свернуты в рулоны для отправки. Как магазин композитов, работающий полный рабочий день, мы знаем, как вам нужно получать свои материалы, чтобы иметь наименьшее количество проблем на протяжении всего проекта.

| Строка | Модель № | Элемент и назначение | Количество |

| 1 | Ф-1028 | Стекловолокно E-Glass 10 унций, ширина 50 дюймов, гладкое плетение, стиль Hexcel 7500 | 2 ярда (50″x72″) |

| 2 | Ф-454 | Мат из рубленого стекловолокна 6,75 унций, ширина 50 дюймов | 3 ярда (50″x108″) |

| 3 | Ф-460 | Мат из рубленого стекловолокна 13. 5 унций 50 ″ Ширина 5 унций 50 ″ Ширина | 3 ярда (50″x108″) |

| 4 | Ф-1114 | Fiberglass Surfacing Veil 50″ Ширина 10 мил – используется между гелькоутом и армирующим материалом, чтобы предотвратить просачивание узоров переплетения и их видимость в гелькоуте. | 2 ярда (50″x72″) |

| 5 | 633 | Coremat 2 мм, ширина 50 ″ — используется для создания объема и повышения жесткости. | 1 ярд (50″x36″) |

| 6 | 1185-1_галлон|2128-2 унции-комплект | Оснастка изофталевой полиэфирной смолы – придает пресс-формам высокую прочность и долговечность. | 1 галлон |

| 7 | 1188-кварта|2128-2 унции-комплект | Оранжевый гелькоут для инструментов – обеспечивает твердую, прочную и блестящую поверхность пресс-форм. | 1 кварта |

| 8 | 2128 | MEKP DDM-9 Hardener Catalyst – отвердитель для изофталевой оснастки, полиэфирной смолы и оранжевого гелькоута для оснастки | 3 унции |

| 9 | 486 | Partall PVA #10 Spray on Moldrelease — используйте в сочетании с воском Partall Paste #2 для превосходного отделения формованных деталей. | 1 кварта |

| 10 | 496 | Partall Paste #2 Wax – используйте в сочетании с ПВА для облегчения извлечения деталей из формы. | 24 унции |

| 11 | 1470 | Щетинный валик Диаметр 1 дюйм x Длина 3 дюйма – используется для выдавливания пузырьков воздуха из смолы. | 1 шт. |

| 12 | 407 | Толщина гелькоута / размер в милах 10–35 мил — используется для измерения толщины влажного гелькоута. | 1 шт. |

| 13 | 924 | Насадка для смешивания смолы— для легкого и тщательного смешивания смолы и гелькоута. | 1 шт. |

| 14 | 403 | Емкость для смешивания с мерками на 1 кварту — для точного измерения смолы и гелькоута. | 6 шт. |

| 15 | 966 | Пластмассовый шпатель 4″ — используется для распределения смолы, а также для удаления излишков. | 4 шт. |

| 16 | 1997 | Щетка из щетины 1″ | 12 шт. |

| 17 | 4597 | Латексные перчатки (один размер подходит всем) | 8 пар |

У нас также есть обучающее видео «Основы изготовления пресс-форм» , которое проведет вас через процесс изготовления пресс-форм.

Только зарегистрированные клиенты, которые приобрели этот продукт, могут оставить отзыв.

Продукция для изготовления промышленных форм | Корпорация промышленных полимеров

Если вы хотите сделать жесткую пластиковую оболочку вместо гибкой резиновой оболочки, мы производим UraGel 770, который при отверждении превращается в твердую поверхность. UraGel 770 иногда используется в открытых резиновых формах для изготовления больших масок или репродукций костюмов древних доспехов. UraGel 770 можно заливать в форму из силиконовой резины толщиной ¼ дюйма или более для изготовления высокопрочных жестких пластиковых деталей.

UraGel 770 – это жесткий (75 единиц по Шору D) материал для изготовления исходных форм, наносимый кистью, или продукт-заменитель стекловолокна со слабым запахом. UraGel 770 также используется для изготовления литейных твердых деталей, воспроизведения старинных доспехов и декоративных масок. Используйте этот продукт в любое время, когда вам нужно изготовить прочные детали из большой формы с открытым торцом.

UraGel 770™ разработан для литья твердых опорных форм или деталей из твердого пластика. Его можно втирать в резиновые формы толщиной 1/2 дюйма за одно нанесение.При полном отверждении UraGel 770™ образует жесткий полимер, похожий на стекловолокно, который легко шлифуется или подвергается механической обработке и окрашивается до окончательной формы. UraGel 770™ рекомендуется в качестве жесткой основы для гибких форм Insta-Gel. С этими материалами можно использовать полиэфирные ткани и рубленые волокна для повышения прочности и долговечности. Густая гелеобразная консистенция UraGel 770 облегчает работу с ним, чем со стекловолокном, и не требует наложения ткани.

Саратов

Саратов / м²

/ м² / м²

/ м² / м²

/ м² / м²

/ м²

Чтобы использовать этот материал, вы отмеряете равные части A и B, что означает, что вам не нужны весы для взвешивания частей.

Чтобы использовать этот материал, вы отмеряете равные части A и B, что означает, что вам не нужны весы для взвешивания частей.

Я обычно смешиваю примерно 1 часть воды на 1 часть порошка. Старайтесь не размешивать в нем много пузырьков воздуха при перемешивании.

Я обычно смешиваю примерно 1 часть воды на 1 часть порошка. Старайтесь не размешивать в нем много пузырьков воздуха при перемешивании. Для этого силикона требуется 10% катализатора по весу. Затем я добавлю в чашку 4 грамма катализатора (компонент B).

Для этого силикона требуется 10% катализатора по весу. Затем я добавлю в чашку 4 грамма катализатора (компонент B). После отверждения снимите Insta-плесень с обратной стороны. Оставьте пока форму в блоках Lego.

После отверждения снимите Insta-плесень с обратной стороны. Оставьте пока форму в блоках Lego.

Поместите кусок плотного материала с обеих сторон формы. Наденьте на него пару резинок. Не затягивайте их слишком сильно.

Поместите кусок плотного материала с обеих сторон формы. Наденьте на него пару резинок. Не затягивайте их слишком сильно.

Если вам интересно узнать, сколько продуктов доступно, не стесняйтесь взглянуть.

Если вам интересно узнать, сколько продуктов доступно, не стесняйтесь взглянуть.

High Strength 2 имеет твердость по Шору A 20-25.

High Strength 2 имеет твердость по Шору A 20-25.