Формы для бетонных изделий: особенности производства конструкций

Строительные и декоративные бетонные изделия в большинстве случаев изготавливаются литьевым способом. Чем изысканнее форма и мельче детали продукции, тем больше требований к качеству формовочной оснастки. На сегодняшний день заводы и малые предприятия предлагают различные формы для производства бетонных изделий любой категории сложности.

Для производства всех изделий из бетона нужны формы.

Области применения

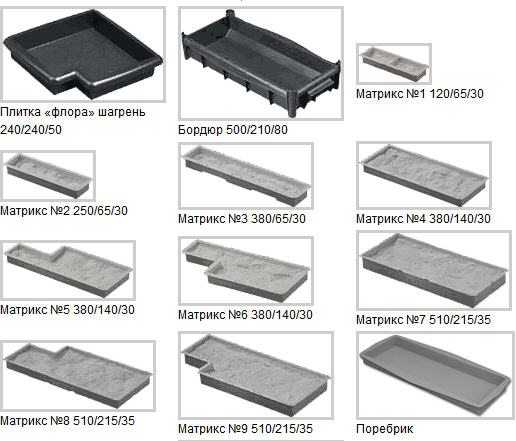

Матрицы для крупных строительных конструкций.

С тех пор, как бетон стал применяться в качестве строительного материала, стали расширяться возможности использования изделий из него.

Вот, что выходит из форм, и что мы видим ежедневно.

- Статуи, вазоны, бордюры в парках и скверах.

- Строительные бетонные блоки.

- Бетонная тротуарная плитка различной формы.

- Факсимильные копии.

- Архитектурные аксессуары.

- Лотки для дренажа.

- Железобетонные плиты для строительства.

- Заборы, в том числе декоративные.

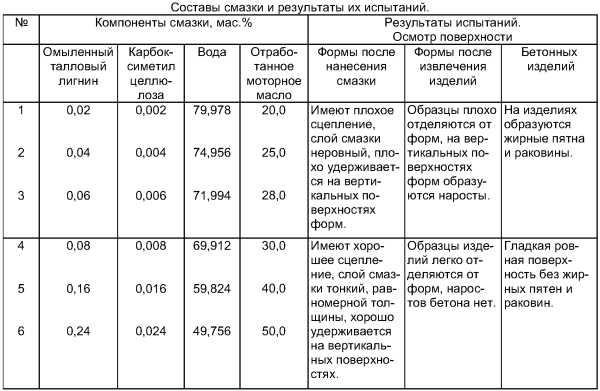

Часто большое значение имеет смазка для матриц.

Обратите внимание! Чем выше деталировка продукта, тем качественнее должна быть форма для его отливки. Ассортимент материалов для формооснастки и относительная простота обработки позволяет изготовить своими руками штамп для выпуска собственной продукции.

Материалы для изготовления форм

В зависимости от требований к качеству готового продукта, используются соответствующие категории исходных материалов. У них разные технические характеристики, цена и способы обработки.

Эластомеры

Резиновая форма для искусственного камня из бетона.

Эластомерные формы применяются в тех случаях, когда необходима мелкая деталировка и создание максимально точных копий. Это — сложные объемные изделия, качественные высокоточные барельефы или художественные изделия.

В качестве компонентов для изготовления форм используется нижеследующее.

- Резина из синтетических каучуков.

- Компаунды из полиуретана.

- Формопласт (ПВХ пластикаты и пластизоли).

- Компаунды из силикона.

Расход данных материалов в расчете на 1 м2 колеблется в диапазоне 10-40 кг, в зависимости от глубины и особенности рельефа.

Вот краткий обзор основных характеристик данной продукции.

- Формопласт применяется в качестве оснастки сравнительно недавно (чуть более 50 лет). Основным их преимуществом принято считать возможность многократного использования и переработки. В производстве многооборотных форм инструкция предполагает четко отлаженный технологический процесс.

В данном случае вам понадобится специализированное варочное и дробильное оборудование. Кроме этого — высококлассные специалисты-технологи.

- Каучуковые (резиновые) формы производят способом горячей вулканизации. Предварительные модели из металла, по которым отливают продукт, а также щелочестойкая резина довольно дороги. Метод точного литья также, недешев. Поэтому, в нашей стране широкого применения данной продукции не наблюдается.

- Изделия из полиуретана очень популярны при производстве эластичных блочных форм способом холодной вулканизации. Технология и затраты достаточно просты и недороги, качество и количество отлитых изделий зависит от качества формовочного сырья.

На фото силиконовые формы.

- Силиконовые формы популярны у художников, скульпторов и архитекторов. Скульптуры или барельефы льются послойным методом или заливкой под кожух. Однако силикон склонен к усадкам, и имеет не достаточную щелочную стойкость для работы с бетоном.

Пластики

Для производства крупногабаритной продукции с меньшими требованиями к высокоточным геометрическим показателям, используют пластиковые формы для изделий из бетона.

Однако многие фирмы с хорошей репутацией предлагают формы, способные на выпуск высокоточных изделий.

- Стеклопластиковые формы. Их изготавливают ручным способом, из эпоксидных или полиэфирных смол и армируют стеклосеткой. Недостатки – очень низкая совместимость с матрицей из цемента. Из-за этого применяются в основном для производства бетонной продукции с немедленной распалубкой. Это неблагоприятно сказывается на качестве изделий.

Формы из жестких видов пластика.

- Формы, сделанные из жесткого пластика. Выпускаются из полипропиленовых и полиэтиленовых сополимеров, литьем под высоким давлением. Они склонны к короблениям, поэтому, подходят для выпуска изделий малых размеров и невыраженного рельефа. Тротуарная плитка, бетонная брусчатка, бордюры – вот основной ассортимент для данной категории.

- Листовой пластик АБС. Как правило, толщина его от 2 мм до 4 мм. Он имеет особенность расслаиваться. К тому же, для уменьшения адгезии к бетонам потребуется смазка из силикона. Понятно, что в качестве формы для железобетонных изделий большого формата он не подходит.

- Листовой и пленочный полистирол до 1,5 мм точно передает фактурность, но плохо совместим с цементными матрицами. Еще один недостаток – повышенная хрупкость материала.

Матрицы из ПВХ.

- ПВХ пластики имеют различные составы и толщину от 0,3 мм до 0,9 мм. Считаются самыми удачными по качеству в линейке аналогов. Имеют максимально низкую адгезию к бетону, не требуют очистки формы и смазки. Гибкие формы считаются достойным звеном между жестким пластиком и эластомерами.

Обратите внимание! При использовании пленочных пластиков обязательно присутствует жесткая опалубка (бортовая оснастка). Она придает форме необходимую жесткость, в то время как пластик обеспечивает рельефность и легкий выход готовой заготовки.

Советы по самостоятельному изготовлению

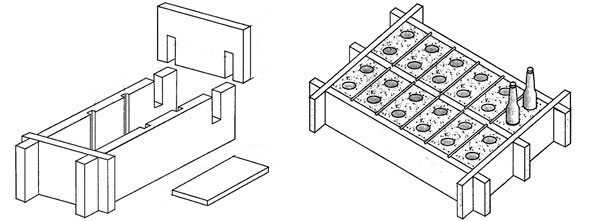

Самодельная форма для бетонных блоков.

Вначале следует обратить ваше внимание на то, что любые действия по окончательной обработке готового изделия проделываются только после его застывания.

Например, резка железобетона алмазными кругами нелогична, если продукт сырой.

- Изготовить форму самому можно из простых подручных средств. Например, из пенопласта. Вначале вырезается штамп, затем заливается цементно-песчаной смесью. Недостаток в том, что у вас получится изделие лишь в одном экземпляре.

Самостоятельное изготовление тротуарной плитки.

- Формы для тротуарной плитки простой формы (квадрат, прямоугольник, треугольник) можно собрать самому, из обрезков ламината или ДСП. Гладкая поверхность позволит легко вытаскивать застывшую плитку.

- Очень удачными получаются элементы, залитые в использованные контейнеры из пластика. В них обычно продаются полуфабрикаты в магазинах. Имея несколько ванночек под рукой, можно отштамповать плитки для садовой дорожки.

- После того, как сделано алмазное бурение отверстий в бетоне, можно задекорировать, к примеру, забор или фасад. Здесь умельцы часто используют детские формочки для песочниц. Лишние отверстия или брак в работе мастеров можно замаскировать отлитыми фигурками. Морская звезда или цветок прекрасно впишется в роль декоративного элемента.

Вывод

Если вы намерены заняться отливкой форм в крупных масштабах, лучше приобрести профессионально сделанные формы, рассчитанные на большое количество циклов. Но для частного использования вполне можно обойтись самодельными или подручными штампами. Не спешите покупать в магазине дорогие клише, оглянитесь по сторонам, все необходимое можно найти бесплатно (см.также статью «Потолочные перекрытия из бетона: монтаж перекрытий, сборка опалубки, армирование, схема заливки»).

Приложенное видео в этой статье наглядно покажет, как изготовить, а также как использовать формы для отливки.

masterabetona.ru

изготовление форм в домашних условиях, литой битон

Бетон — древнейший строительный материал, представляющий собой смесь из песка, связующего материала и воды, отливаемый в формы и застывающий при обычной температуре.

Бетон

БетонБетон применялся человечеством еще во II тысячелетии до н.э. в государствах Междуречья Тигра и Евфрата. Особого расцвета использование бетона в строительстве достигло в Древнем Риме. Из бетона возводились элементы храмов и общественных зданий, например, купол Пантеона и водоводы римских акведуков. В Средние века бетон не применялся и был возвращен в строительство в конце 18 — начале 19 века.

Литой бетон

Литой бетон был разработан и внедрен в строительное производство в конце 20 века.

Литой бетон

Основное назначение его — финишная отделка горизонтальных поверхностей. С его применением литье из бетона перестало требовать трудоемкого виброуплотнения, а высокое качество поверхностей стало доступно мастеру начальной квалификации и без сложных и громоздких инструментов.

Отличия литого бетона от обычного

Литой бетон отличается от обычного присутствием, кроме воды, цемента и песка, полимерных пластификаторов, обеспечивающих такие свойства, как

- Эластичность.

- Способность к растеканию по поверхности.

- Способность к выравниванию поверхности.

- Низкая усадка.

Для литья такого бетона не требуется громоздкого оборудования, состав может быть приготовлен в обычной строительной ванне дрелью — мешалкой.

Преимущества и недостатки литого бетона

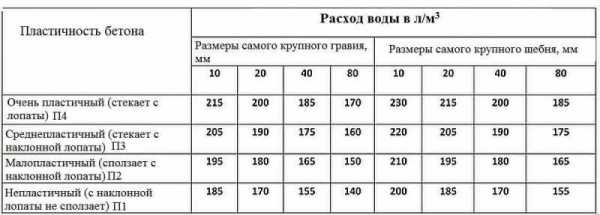

Основным преимуществом литого бетона является его пластичность. Благодаря этому облегчается его заливка и нет необходимости прибегать к виброуплотнению, как этого требует заливка обычного бетона.

Основные характеристики пластичности

В состав литого бетона также включают добавки, задерживающие влагу в материале. Это увеличивает время, доступное для корректировки поверхности и повышает растекаемость состава.

Литой бетон также устойчив к проникновению влаги, может долго контактировать с землей и определенное время выдерживает контакт с водой. Полимерные добавки делают материал нечувствительным к перепадам температур.

Пластичность литого бетона

Главным и, пожалуй, единственным недостатком литого бетона является его высокая стоимость за счет высокой цены полимерных добавок, составляющих до одной двадцатой общего объема.

Формы для литья бетона

Форма для бетона (или матрица)– это открытая сверху емкость, соответствующая по своим размерам и конфигурации отливаемому изделию. В нее заливается цементный раствор с добавлением (по необходимости) полимерных пластификаторов, красителей и других добавок, например, щебня мелких фракций или керамзита. Если нужно, то поверхность бетона уплотняется правилом или виброуплотнителем. После затвердевания изделия оно извлекается из матрицы или же матрица снимается с изделия

Изготовляют их из самых разнообразных материалов, иногда просто из подручных

Пластиковые формы для литья в домашних условиях

В домашних условиях для литья бетона часто применяются пластиковые формы. Популярны также силиконовые формы, их чаще используют для отливки элементов ландшафтного дизайна.

Инструменты для изготовления формы

Инструменты для изготовления матрицы зависят от ее вида.

Для производства форм из дерева или из ОСБ, вам понадобится набор плотницкого инструмента:

- рулетка;

- пила;

- топор;

- уголок;

- уровень;

- шуруповерт;

- стальные уголки или ленточные стяжки.

Набор плотницкого инструмента

Для изготовления из металла потребуется набор слесарного инструмента

- Верстак с тисками.

- Ножницы по металлу.

- Болгарка.

- Киянка и длинный уголок 50×50 для сгибов.

Верстак с тисками и иные слесарные инструменты

Для силиконовой или полиуретановой матрицы потребуются

- заливочный стол;

- устойчивый и выровненный по строительному уровню в двух плоскостях заливочный стол;

Заливочный стол

- плоские заливочные емкости;

- емкости для смешивания состава с пластификатором и заливки;

- дрель-мешалка или ручная мешалка;

- скальпель и нож для доводки деталей.

Основные виды форм

По виду формы для литья бетона разделяются на:

- Жесткие.

- Гибкие.

Жесткие матрицы делают из дерева, металла, ДСП, листового пластика.

Жесткая форма для литья бетона из дерева

В них отливают тротуарную плитку,

Гибкие формы чаще всего отливают из пластика или силикона. Их применяют для отливки искусственного камня.

Преимущество силикона заключается в его прочности и износостойкости. Силиконовые матрицы стоят дорого, но служат долго. К тому же литье к ним не прилипает даже безо всякой смазки.

ПО назначению матрицы различаются на:

- Для литья плитки.

- Для литья декоративных камней.

- Для литья фигурных изделий.

Формы также делятся на разборные и неразборные. Неразборные используют для отливки единственного изделия и разрушают, чтобы его извлечь.

Разборная форма для литья из бетона вазона

Разборные матрицы для литья пригодны к повторному использованию, В зависимости от прочности и износостойкости материала отливают от нескольких экземпляров до нескольких сотен изделий.

Изготовление форм в домашних условиях

Если вы решили сделать искусственный камень своими руками, матрицу для литья можно вырезать из пенопласта. Не забудьте укрепить ее, например, обмотав ее в несколько слоев скотчем.

Форму также можно самостоятельно отлить из полиуретана или силикона. Для этого придется приобрести готовые смеси и пластификаторы, самостоятельно в домашних условиях их не приготовить.

Первый шаг при создании матрицы — изготовление модели. Модель точно повторяет размеры и форму готового изделия. В качестве модели можно использовать уже отлитый образец, можно также вырезать модель из дерева, вылепить из гипса или воска.

Заливочные емкости должны быть размером с модель (или группы моделей, если форма планируется многоместная) плюс толщина матрицы. В заливочной емкости размещают модель (или модели) лицевой стороной вверх, следя за тем, чтобы расстояние до стенок от модели было постоянным. После этого в отдельной емкости (лучше всего подойдет ведро с небольшим носиком) нужно всыпать смесь в пластификатор и тщательно перемешать. Заливать модели нужно не торопясь, равномерной тонкой струйкой, обеспечивая полное смачивание моделей и стенок заливочных емкостей и избегая образования воздушных пузырей.

После полимеризации смеси остается извлечь модели — матрицы готовы к литью бетона.

Способ литья бетона для изготовления бетонных изделий

Литье бетонных изделий в матрицы единичными экземплярами или небольшими тиражами не требует сложной техники. В этом случае можно обойтись ручным замесом и ручным же уплотнением раствора.

Если планируется литье бетона в формы средним тиражом, лучше обзавестись бетономешалкой и виброуплотнителем.

Изготовление бетонных отливок в домашних условия — процесс несложный. Однако мастеру следует обратить внимание на ряд тонкостей.

Если необходимо отлить крупные изделия, такие, как поребрики, столбики или сваи, опалубку лучше изготовить из дерева или ОСБ. При литье изделий со стороной размером более полуметра потребуются дополнительные элементы жесткости, чтобы опалубку не расперло при заливке. Опалубку следует делать разборной, перед заливкой раствора ее следует очень хорошо промочить. Это позволит легко снять опалубку после затвердевания отливки, исключив приставание бетона к форме. Форму из ОСБ, фанеры или металлическую с той же целью смазывают машинным маслом.

Если дерево недоступно, то, в крайнем случае, матрицу для литья можно выкопать в земле. В выкопанное углубление надо засыпать песок, хорошо смочить его и залить раствор. Разумеется, точность соблюдения размеров и качество поверхности в случае литья в землю будет более чем скромное.

Область применения литья из бетона

Литой бетон применяется в таких условиях, где заливка обычного бетона невозможна или сильно затруднена. Например, если виброуплотнение требует большой трудоемкости или затруднено из-за конфигурации конструкции

Также литой бетон широко применяется в производстве

- мелиорации;

- сборные железобетонные конструкции;

- лестницы;

- теплые полы и основание для напольных покрытий.

- Ландшафтный дизайн с применением бетона

- сборные железобетонные конструкции

- Загородное строительство

Еще одна широкая область применения — ландшафтный дизайн и загородное строительство, включая отливку плитки.

Из литого бетона также делают искусственный камень.

Несложная технология и доступное оборудование делают возможным литье отделочных материалов и малых архитектурных изделий своими руками.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Как сделать своими руками силиконовые оболочковые формы для бетона

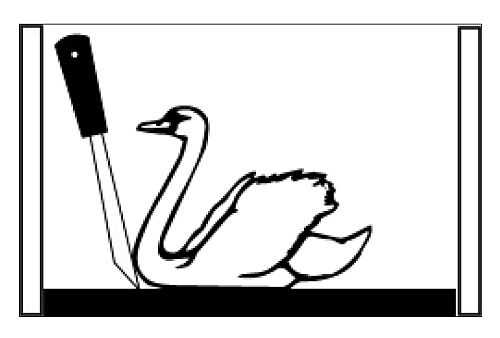

Самый простой способ изготовления оболочковой силиконовой формы для бетона был рассмотрен при отливке пустотелого ангела из мелкозернистой цементной смеси.

С О Д Е Р Ж А Н И Е

- Любительский способ изготовления оболочковой силиконовой формы для бетона на примере ангела.

- Как изготавливают мастера оболочковые формы для бетона на примере лебедя для сада.

- Особенности применения силиконов при изготовлении формы для бетона.

Любительский способ изготовления оболочковой силиконовой формы для бетона на примере ангела

Для изготовления копии ангела, только не из пластика, а из бетона, требовалось сначала сделать гибкую форму для его отливки.

Для такой цели очень хорошо подходят различные силиконы. Методов изготовления резиноподобной формы несколько. Был выбран наиболее простой для начинающих мастеров-любителей с использованием однокомпонентного строительного силикона.

В отличие от полиуретана силикон хорош тем, что к нему практически не прилипает отливка и не требуется использовать разделительную смазку.

Силикон был нанесен на модель в несколько слоев с промежуточной сушкой.

Поскольку высота фигурки составляла всего 28 см, то толщина силиконовой формы в среднем была небольшая 5-6 мм. Об этом более подробно можно прочитать в статье (ссылка выше).

Для изготовления отливки большего размера необходимо соответственно увеличить ее толщину.

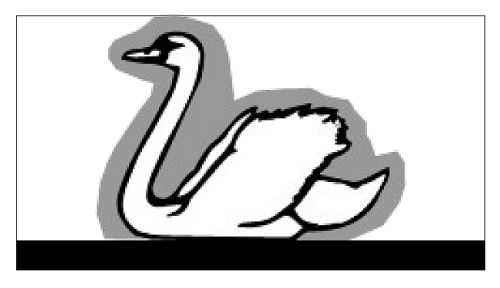

Сегодня рассмотрим более профессиональный подход к изготовлению оболочковой формы на примере большой садовой фигуры лебедя, которая используется в саду как цветочный вазон.

Под такого лебедя ранее был изготовлен (как подставка) искусственный валун с использованием цементной смеси и старой отслужившей ткани.

Как изготавливают мастера оболочковые формы для бетона на примере лебедя для сада

Этот способ используют многие мастера и любители для изготовления большого количества копий (тиражирования) изделий из искусственного камня, так как он имеет ряд достоинств:

- Можно получить высокую точность фрагментов и не требуется дополнительной обработки поверхности отлитого изделия.

- Высокая производительность.

- Оптимальный расход формовочного материала.

Для изготовления такой формы используют жидкие компаунды. Чаще всего они состоят из двух компонентов: основы и катализатора (отвердителя).

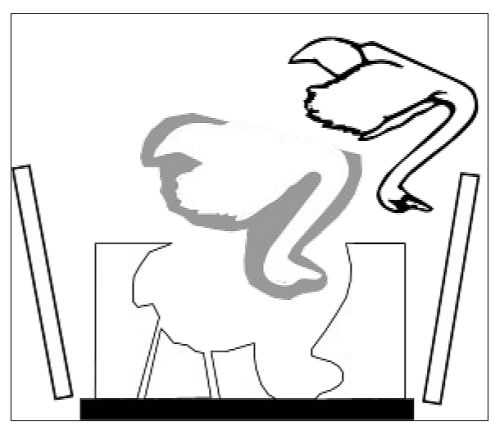

Процесс изготовления формы, а затем отливки следующий.

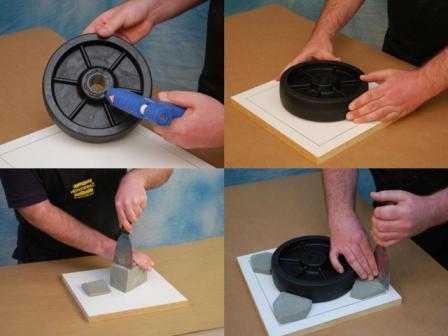

Оригинал, с которого будет сниматься форма, должен быть очищен и обезжирен. Если его поверхность рыхлая, то необходимо (как это делалось при изготовлении бетонных цветов) покрыть ее слоем лака, парафина или воска.

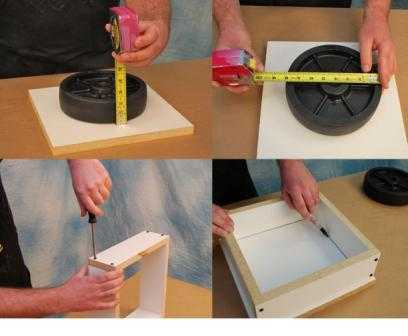

Из подходящих материалов изготавливают ящик, в котором должен поместиться оригинал.

На нижнюю поверхность оригинала по ее контуру наносится пластилин. Затем оригинал опускается на дно ящика и слегка придавливается, чтобы не осталось зазоров.

Выступающий по контуру пластилин удаляется ножом.

Затем всю поверхность оригинала закрываем слоем полиэтиленовой пленки или алюминиевой фольгой, на которую равномерно наносим слой мягкого пластилина или глины. Поверхность сглаживаем.

Средняя толщина верхнего слоя должна быть 8-12 мм. Чем больше толщина, тем больше будет расход жидкого компаунда (силикона или полиуретана). Но при этом будет и выше прочность полученной резиновой формы.

Поскольку размеры лебедя значительно превышают размеры ангела, то и толщина стенок гибкой формы должна быть больше полученных ранее 5-6 мм.

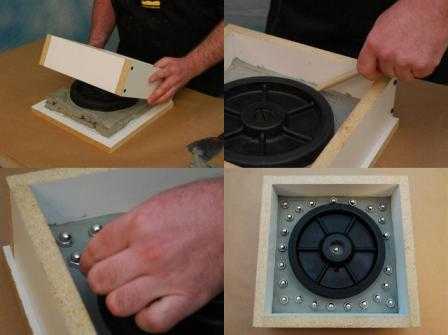

Далее (примерно так делали с ангелом, но пластилином) вырезаем из тонкой фанеры или плотного картона 2-3 разделителя, которые устанавливаем (вдавливая в пластилин) между лебедем и стенками ящика.

Если это не сделать, то после заливки пространства вокруг лебедя гипсом или монтажной пеной, придется их распиливать. Иначе образец из “скафандра” может и не выйти. В случае простой формы изделия этого можно не делать.

Далее заливают гипсом или пеной полость вокруг лебедя.

После того, как “скафандр” застынет, разбирают всю конструкцию и достают образец.

Еще раз проверяется его поверхность на чистоту.

Как показано на рисунке необходимо сделать несколько отверстий в опалубке (желательно в наивысших точках модели) для выхода воздуха и одно, побольше, для заливки жидкого компаунда.

Далее собираем снова всю конструкцию, только без фольги и пластилина. Проверяем, что образец находится посередине. Готовим компаунд и не спеша, чтобы было как можно меньше пузырьков воздуха, заливаем его, держа емкость поближе к форме.

После полного отверждения компаунда разбираем опалубку и вынимаем лебедя из резиновой формы. Ненужные отливы удаляем.

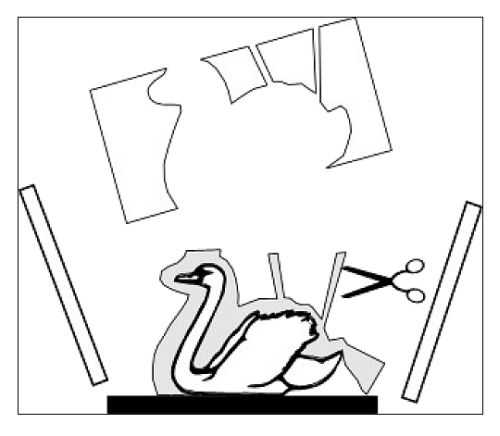

Таким образом оболочковая форма для бетона готова и теперь можно переходить к отливке копии лебедя.

Снова всё собираем и заливаем в форму подготовленный состав цементной смеси.

Когда бетон затвердеет (время зависит от состава цементной смеси), можно разобрать опалубку и вынуть из формы готовое изделие.

Особенности применения силиконов при изготовлении форм для бетона

Жидкие силиконы в зависимости от типа могут быть чувствительны к ингибиторам отверждения, которые зачастую присутствуют в материалах, контактирующих с заливочной смесью. К ним относятся олово-, амино- и серосодержащие компоненты.

Ингибиторы могут в различной степени мешать полной полимеризации компаунда. Как результат – поверхность гибкой формы будет липкой или совсем не застынет.

Ингибиторы могут присутствовать в материале модели (скульптурный пластилин) и разделительной смазке.

Поэтому важно учитывать рекомендации по применению компаунда или сделать пробную обмазку небольшого участка поверхности модели, на которой в дальнейшем будет изготавливаться эластичная форма.

Также необходимо учитывать, что не все силиконы выдерживают длительный контакт с щелочной средой бетонной смеси.

Все значительно проще, если отливка делается из гипса. Тогда для формы подходит любой силикон.

Щелочестойкие силиконы значительно дороже обычных. Поэтому, если нужно сделать небольшое количество отливок из бетона (как при изготовлении пустотелого ангела из мелкозернистого бетона), можно воспользоваться обычным более дешевым силиконом.

Все успехов и удачи в вашем творчестве и до новых встреч на страницах kamsaddeco.com.

Статьи на тему

Силиконовая форма для маленькой фигурки

Как изготавливаются садовые бетонные фигуры

Художественный бетон

Состав цементных смесей

Как сделать бетонную скалу

kamsaddeco.com

Формы для печатного бетона

Делаем декоративный бетон своими руками: 6 последовательных шагов

Сделать красивый и привлекательный рельеф можно при помощи декоративного бетона Декоративный бетон нашел широкое применение во второй половине ХХ века. Первыми технологию освоили американские строители военных аэродромов, первостепенной задачей для которых было добиться прочного, износостойкого покрытия за короткие сроки. Высокие эксплуатационные и декоративные характеристики покрытия сделали его популярным и в бытовой сфере: сегодня, декоративный бетон используют для внутренней и внешней отделки частных домов и дач, ландшафтного дизайна. Что нужно знать для того, чтобы сделать бетонное декоративное покрытие руками – читайте в статье.

Сделать красивый и привлекательный рельеф можно при помощи декоративного бетона Декоративный бетон нашел широкое применение во второй половине ХХ века. Первыми технологию освоили американские строители военных аэродромов, первостепенной задачей для которых было добиться прочного, износостойкого покрытия за короткие сроки. Высокие эксплуатационные и декоративные характеристики покрытия сделали его популярным и в бытовой сфере: сегодня, декоративный бетон используют для внутренней и внешней отделки частных домов и дач, ландшафтного дизайна. Что нужно знать для того, чтобы сделать бетонное декоративное покрытие руками – читайте в статье.

Содержание:

Печатный (декоративный) бетон – это окрашенный бетон, на который, еще до застывания раствора нанесен рельефный оттиск, имитирующий фактуру натурального дерева, камня, кирпича, плитки и т.д.

Печатный бетон является достаточно распространенным, поскольку он красивый внешне и практичный

Печатный бетон является достаточно распространенным, поскольку он красивый внешне и практичный

Благодаря своей доступности, прочности и привлекательному внешнему виду, прессованный бетон имеет широкую область применения. Сегодня, бетонные декоративные поверхности используются для отделки полов и стен как жилых помещений и прилегающих к ним территорий (декор площадок возле бассейнов, садовых дорожек, отделка беседок), так и промышленных объектов, торгово-развлекательных и выставочных комплексов, внутренних и наружных территорий заправок, аэропортов, вокзалов и т. д.

Декоративный бетон незаменим и для реставрационных работ старинных поверхностей, когда найти идентичный материал невозможно: при помощи специальных форм и колеров можно легко и быстро получить изделие, имитирующее старинную кладку.

Штампованный бетон: преимущества

Помимо широких возможностей применения и красивого внешнего вида, декоративное бетонное покрытие имеет массу других преимуществ, связанных с его эксплуатационными характеристиками.

Преимущество штампованого бетона в том, что он с легкостью способен выдержать большие нагрузки

Преимущество штампованого бетона в том, что он с легкостью способен выдержать большие нагрузки

Так, к основным достоинствам штампованного бетона можно отнести:

- Способность материала выдерживать высокие нагрузки. Печатный бетон для бытового использования способен выдерживать нагрузку в 400-500 кг на метр кубический.

- Устойчивость покрытия к влаге (появлению коррозии), воздействию УФ-излучения.

- Устойчивость бетона к резким изменениям температурного режима (вплоть до показателей от -40 до +40 градусов по Цельсию).

- Морозостойкость. Покрытие легко выдерживает более 300 сезонов.

- Способность покрытия переносить без изменений внешнего вида воздействия кислотно-щелочных и продуктов нефтяной промышленности, жиров.

- Долговечность. Срок службы бетонного основания составляет не менее 25 лет.

Вместе с тем, декоративный бетон имеет богатую цветовую палитру и широкий выбор текстур (при необходимости, на покрытие можно нанести фактурный оттиск в виде растений, графических изображений, сложных рисунков).

Какими бывают штампы для бетона

Рельефный узор на бетон наносят при помощи специальных штампов. Именно благодаря им можно получить поверхность, имитирующую дерево, каменную кладку, брусчатку. При этом, рисунок может быть любым.

Ознакомиться с различными вариантами штампов для бетона можно в специализированных магазинах

Ознакомиться с различными вариантами штампов для бетона можно в специализированных магазинах

На сегодня, для получения качественных оттисков на бетоне используют такие виды штампов:

- Силиконовые (полиуретановые) – это гибкие штампы, с помощью которых можно получить фактуру любой сложности. К их преимуществам относят длительный срок службы. Кроме того, силиконовые штампы не нужно смазывать масло: формлайнер легко снимается и без смазывающего вещества.

- Пластмассовые – жесткие штампы, которые отличаются способностью четко и точно передавать геометрическую форму. Чаще всего, их используют для имитации брусчатки, кирпичной кладки. Работать жесткими штампами можно как на полу, так и на вертикальной поверхности.

Отдельно выделяют трафарет для бетона – форму, которая представляет собой контур для заливки бетона. Работать при помощи такого трафарета очень просто: его укладывают на землю, после чего заполняют раствором, ждут застывания и удаляют, переставляя дальше. Таким образом, можно сделать садовую дорожку, оформить крыльцо, пол беседки или террасы.

Приобрести готовые пресс-формы можно во многих строительных магазинах и сети интернет (например, в интернет-магазине Дамаск). Кроме того, изделия можно изготовить из доступных материалов самостоятельно.

Декоративный бетон своими руками

Штампованный, декоративный бетон, благодаря своим высоким эксплуатационным показателям и привлекательному внешнему виду, – это идеальное решение для оформления приусадебного участка частного дома, дачи. Заказать укладку дорожек с помощью декоративного бетона можно у профильных фирм, а можно сэкономить средства, и сде

vest-beton.ru

Оборудование и формы для бетона

Вибролитьё бетонов – это производство изделий из бетонных смесей со специальными добавками в формах с последующим уплотнением (виброванием).Приготовление бетонных смесей осуществляется централизовано в растворобетонном узле или в отдельных бетоносмесителях, которые по принципу действия подразделяются на принудительные — неподвижные чаши с лопастями на вертикальном или горизонтальном валу и гравитационные, так называемые миксеры-груши, в которых смешивание происходит в наклонном вращающемся барабане под действием силы тяжести.

Формы размещают на вибростоле (виброплощадке), где разложенный по формам бетон выравнивается и уплотняется. Настройка режима вибрования — очень важный момент в технологии. Формовочные вибростолы балансируют для изготовления конкретных изделий, исходя из их массы.

После твердения в зоне выдержки производится расформовка. Крупные изделия извлекают из форм без предварительной обработки и даже без специального оборудования. Фигурные элементы мощения, брусчатку разумно расформовывать после разогрева пластиковой формы на расформовочном вибростоле.

Подробнее об оборудовании для производства брусчатки и тротуарной плитки.

Формы для бетона классифицируют главным образом по материалу, из которых они изготовлены. Материал формы часто определяет назначение, то есть вид изделий, которые можно изготовить на форме для литья:

- металлические формы – для крупных ЖБИ изделий;

- пластиковые формы (полипропилен, АБС) для брусчатки, тротуарной и облицовочной плитки, бордюров, водостоков, архитектурных элементов, балясин и т.д.;

- стеклопластиковые формы для крупных архитектурных деталей: пролёты заборов, памятники, цветочницы и урны;

- резиновые каучуки, силиконы и полиуретан для изделий с глубоким рельефом и отрицательными углами (поднутрения): облицовочная плитка с фактурой колотого камня, барельефы, горельефы, скульптуры и т.д.;

- гипсовые и деревянные формы для сложных художественных изделий с малыми тиражами: скульптуры, архитектурные детали зданий и интерьеров.

В настоящее время наиболее популярны 2 вида оснастки для производства брусчатки, тротуарной и облицовочной плитки: литые формы из полипропилена и формы, изготовленные вакуумным формованием из листовых пластиков (АБС, поливинилхлорид).

Отличительной особенностью этих двух видов пластиковых форм, значительно влияющих на нюансы технологии формовки является геометрия края формы: прямой у литых форм и круглый у формованных из листовых пластиков. Когда формы размещаются на формовочном вибростоле происходит заливка смеси распределение по формам, уплотнение вибрацией и выравнивание изделия сверху, что после станет низом готовой плитки. При заливке бетонных смесей в форму из полипропилена для выравнивания достаточно разладить смесь кельмой (масерком) «заподлицо». Если такой приём осуществить с АБС формой то в месте круглого края после твердения изделия образуется бетонный облой.

В целях недопущения такого брака приходится использовать объёмное или весовое дозирование смеси, направляемое в каждую форму, что значительно замедляет процесс формовки, снижая производительность, увеличивая цену готового изделия.

О пластиковых формах для брусчатки, тротуарной и облицовочной плитки.

Каталоги пластиковых форм

www.v-s-d.ru

Силиконовые формы для бетона

Как сделать силиконовую форму для заливки гипса

В строительстве часто используют формы, чтобы производить различные изделия и продукцию. Самые основные из них — это полиуретановые и силиконовые. В них возможно заливать не только гипс и бетон, их также используют для изготовления ненатурального камня. Все это можно изготавливать своими руками. Даже если кажется, что нужно владеть какими-то знаниями, это ошибочное представление. Данная статья подробно расскажет, как изготовить полиуретановую форму, форму для заливки из гипса, силикона, форму для заливки гипса, бетона. Также научит мастерить своими руками матрицу для производства форм из силикона или полиуретана. Самое основное, это уяснить, как соорудить, согласно правилам, практичный образец для матрицы, которая подойдет для таких материалов, как полиуретан, формопласт и силикон.

Создание искусственного декоративного камня из гипса или бетона с использованием полиуретановых форм

Ненатуральный камень, в нынешнее время, представляет собой неплохой, прибыльный бизнес. Для открытия своего собственного дела, с перспективой дальнейшего роста, не требуется много денежных вложений. Ненатуральный камень можно легко и по всем технологиям сделать своими руками. Но, для начала важно располагать помещением с подходящей температурой, чтобы работы можно было проводить круглогодично.

Производство ненатурального камня требует хороших, качественных форм, которые невозможно получить без матрицы. К изготовлению образца матрицы нужно подойти очень ответственно, ведь от этого зависит прочность конечного продукта.

Некоторый считают невозможным процесс изготовления в домашних условиях искусственного декоративного камня. Но, благодаря стремлению и желанию все становится возможным. Материалы лучше иметь хорошего качества и сочетать с некоторыми добавками. Например, время схватывания силикона и его текучесть можно отрегулировать, используя катализаторы.

Этап 1. Изготовление образца для производства матрицы или для литья форм

Выпустить матрицу для производства силиконовых и полиуретановых форм своими руками, с помощью которой, будет возможен сам процесс отлива, вполне достижимо. Для изготовления матрицы, нужно приобрести или найти образец, по которому будет возможно скопировать или производить формы, идентичные представленной модели.

Если дело касается ненатурального камня, то в данных обстоятельствах образец должен быть совершенной геометрической формы, без щелей и возможных деформированных углов. Чаще всего, для производства форм из полиуретана, для создания ненатурального камня или образца для производства форм под камень применяют разнообразное сырье. Например, гипс, гипсокартон или пенопласт. Иногда приходят к методу копирования из ненатурального или гипсового камня, но идеальным вариантом считается образец из натурального камня.

Для этого берется природный камень, нарезается тонкими пластинами (примерно 1 см) и склеивается с помощью клея. Камень должен приобрести безупречную во всех отношениях геометрию. Если имеются неровные стороны или выступы, то на помощь придут болгарка и станок, которые выровняют или уберут все ненужные детали. Готовый камень с убранными неровностями готов к наклеиванию.

Также читайте: Пластиковые формы для фасадной плитки 3D

Этап 2. Производство матрицы для создания форм из полиуретана или силикона, формопласта, жидкого пластика

Созданную модель нужно наклеить на какую-нибудь основу, чтобы изготовить с нее матрицу. Отличным вариантом будет использование ДСП в качестве подставки. Готовую модель необходимо приклеить к ДСП с помощью силиконового герметика. Но делать это можно исключительно на глянцевой стороне подставки.

Для склеивания берется силиконовый герметик и наносится на обратную сторону заготовленной модели. Хорошенько проходятся все края и углы. Переворачивая камень, следует плотно прижать его к подносу из ДСП. Далее, шпателем аккуратно пройтись по местам стыка, следя за тем, чтобы все пузырьки воздуха исчезли. Лишний воздух ни к чему при заливке полиуретаном или силиконом. После замазывания, заготовку следует оставить до полного высыхания. После этого, настало время для сооружения бортиков для матрицы. Высота стенок должна превышать высоту наклеенного камня. Материалом для этого могут стать пластиковые, стальные или дюралевые уголки. На расстоянии приблизительно 1,5 см от готовой модели, уголки нужно прикрутить с помощью шурупов к ДСП по всему периметру.

Важно, после прикручивания, внимательно пройтись с помощью силиконового герметика по всем стыкам и углам, еще раз перепроверив надежность и герметичность конструкции. Иначе текучий полиуретан или силикон, имеющий способность проникать даже в самые малогабаритные щели, вытечет из матрицы. Чтобы весь материал хорошенько высох, лучше оставить матрицу высохнуть (около 12 часов). Рекомендуется пользоваться силиконовым герметиком для аквариумов. Его главной особенностью является исключение усадок или трещинок, которые часто появляются после высыхания. Матрица, обработанная таким герметиком, прослужит многие годы без проблем.

vest-beton.ru

Формы для изделий из бетона

Формы для заборов из бетона

Говоря о бетонном заборе, не спешите представлять картину унылого серого ограждения с неопрятными формами. На самом деле, благодаря развитию строительных технологий, конструкции можно придать любую расцветку, текстуру, с помощью простого цементного раствора создать оригинальный, своеобразный элемент оформления жилого участка.

Универсальность и разнообразие видов позволяет заказчику выбрать ту бетонную изгородь, которая выгодно подчеркнет уникальность его вкуса, подчеркнет общий стиль участка. Вместе с тем, скроет от любопытных взглядов и аккуратно отгородит участок от улицы. Таким образом, заборам свойственно выполнять защитную функцию, не нарушая эстетического вида, а наоборот подчеркивая его.

Преимущества бетонных заборов

Такие ограждения уже дано прочно закрепились в быту как «еврозаборы». Благодаря списку преимуществ, бетонные заборы стали одними из наиболее распространенных способов оградить участок, украсить его и выделить среди массы похожих. Достоинствами бетонного ограждения перед другими видами заборов считаются:

- надежная защита от вторжения на участок посторонних, в том числе и животных;

- изящный и оригинальный элемент декорирования участка, дизайн и цветовую гамму можно подобрать абсолютно любую, вплоть до индивидуального эскиза формы;

- бетон – материал, который выдерживает резкую смену температуры и не теряет свойств при повышенной влажности;

- сравнивая с другими видами ограждений, более длительный срок эксплуатации;

- оптимальное сочетание «качество-стоимость».

Виды форм

Широкое распространение бетонных заборов подтолкнуло компании по разработке строительных материалов к разработке нескольких видов форм для создания элементов бетонного ограждения. Выбор материала зависит от особенностей продукта – для узора с более четкими, резкими линиями стоит использовать жесткие изделия, а для подробной проработки элементов неправильной формы лучше подойдут мягкие.

Из полиуретана

Довольно прочные, негибкие. Высокая жесткость материала, из которого они изготовлены позволяет выдержать около тысячи циклов производства элементов из бетонного раствора. Лучше всего подходят для создания двухсторонних бетонных секций – то есть, заборов, которые одинаково привлекательно выглядят с обеих сторон. Однако стоит упомянуть и некоторые недостатки полиуретановых емкостей:

- высокая стоимость материала;

- работа по извлечению изделия из конструкции трудоемкая, из-за чего повышается вероятность повреждения продукции;

- воздух, который задерживается на поверхности бетонного раствора, становится причиной возникновения дефектов на изделиях;

- не исключены сколы, трещины, которые появляются часто.

Из стеклопластика

Негрубая форма, толщиной до 8 мм, с полным обрамлением из металла и специальными ручками для ее переноса. Используются как для продуцирования изделий методом быстрого выбрасывания, так и для длительной сушки – до суток. Второй метод используется редко из-за нерентабельности. Говоря о стеклопластиковых формах, среди недостатков стоит указать:

- настойчиво не рекомендуют добавлять краситель в жидкий бетон для придания некоторого оттенка. Добавленные красители расслабляют бетонный раствор, а вследствие быстрого извлечения появление сколов, трещин и других дефектов неизбежно;

- чтобы получить бетонный забор определенного цвета, после установки конструкции на объекте необходимо покрыть изделие акриловыми красками, что является дополнительным фронтом работ.

Из ПВХ

Поливинилхлорид – распространенный материал в строительстве, поэтому не удивительно, что его использовали и для изготовления формочек для создания бетонных изделий. Говоря о преимуществах работы с формами из ПВХ, можно выделить следующие свойства:

Поливинилхлорид – распространенный материал в строительстве, поэтому не удивительно, что его использовали и для изготовления формочек для создания бетонных изделий. Говоря о преимуществах работы с формами из ПВХ, можно выделить следующие свойства:

Из АБС-пластика

Этот пластик можно охарактеризовать как химически стойкий и более жесткий материал. Использование такого рода инструмента гарантирует высокое качество готовых изделий точное соблюдение геометрических форм. Наряду с этим присутствует еще ряд неоспоримых преимуществ АБС-пластика:

- высокая прочность – выдерживают до 200 циклов заливки;

- длительный срок эксплуатации;

- перед заливкой смазка форм не обязательна;

- совместимы с любыми технологиями, делая производство бетонных изделий менее трудоемким;

- в сложенном виде не занимают много места.

Как сделать форму своими руками?

Чтобы сделать форму для производства изделий-частей бетонного забора, необходимо иметь свободное время и подходящие инструменты. В домашних условиях проще изготовить инструмент из полиуретана. В строительном магазине приобретите готовый материал и своими руками сделайте конструкцию желаемой формы. Если времени не так много, можно купить готовую форму – разница в цене небольшая. Перед использованием необходимо подготовить форму и следовать некоторым рекомендациям – это обеспечит качественный результат:

vest-beton.ru