Фибра в строительстве, виды и их основные достоинства

С каждым годом новые технологии все больше внедряются в нашу жизнь, исключением не является и строительство. В последние годы все большее распространение начал приобретать такой материал для армирования бетона как фибра. Она представляет собой пучки волокон, состоящие из таких материалов как базальт, полипропилен, сталь, стеклянное волокно или полиамид. Каждый тип имеет свои достоинства и область применения.

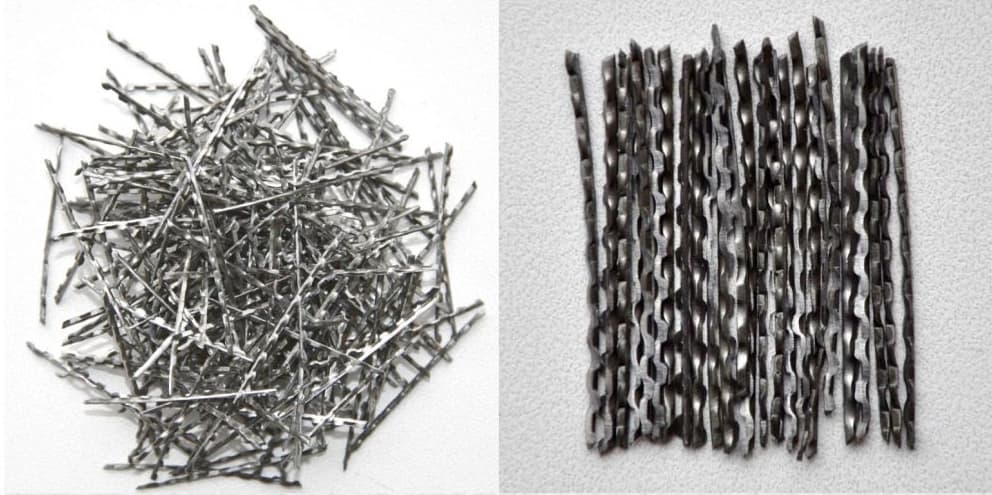

Сталефибробетон является одним из наиболее типичных представителей всего класса фибробетонов и начал применяться у нас раньше всех остальных. Преимущества армированного стальной фиброй бетона перед обычным просто неоспоримы. Здесь и повышение жаропрочности, морозостойкости, ударопрочности, долговечности, водонепроницаемости, устойчивости перед растрескиванием, повышенное противодействие истиранию и др. Также не стоит забывать и о снижении трудозатрат в сравнении с применением классических металлических арматурных каркасов.

Полипропиленовая фибра представляет собой волокна полученные методом вытягивания гранул полипропилена под воздействием тепла с последующей обработкой их промасливающим раствором. Далее происходит нарезка и расфасовка пучков волокна.

По сравнению со стальной, полипропиленовая фибра значительно легче и обладает меньшей нормой расхода, что, безусловно, отражается на весе конечного стройматериала, в состав которого она затем войдет. Кроме того, в отличие от металлической или стекловолоконной, она является гораздо более устойчивой к воздействию химических веществ. Особое место она занимает при производстве фибропенобетона, в котором стальная фибра никак не может быть применена.

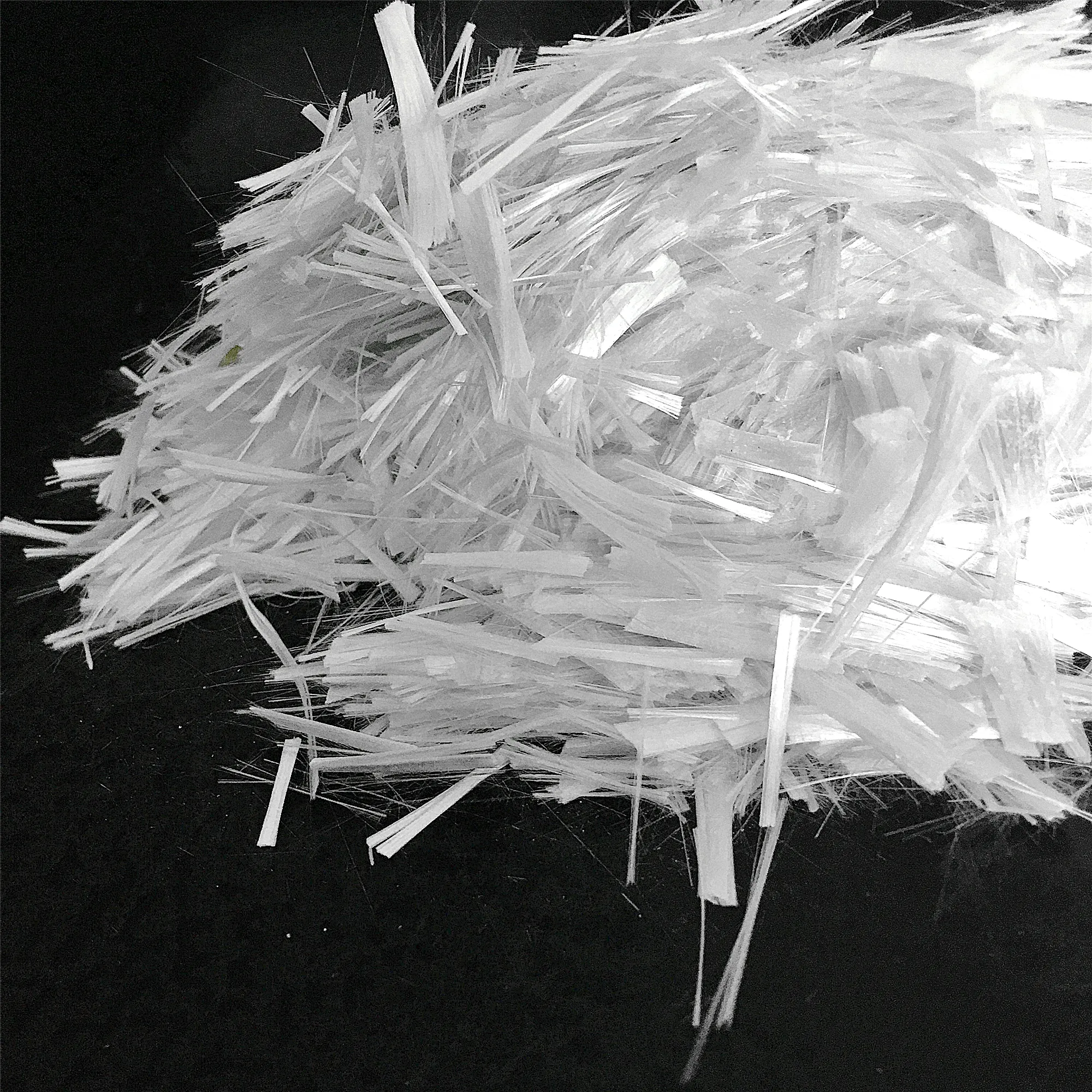

Как можно догадаться, стекловолоконная фибра представляет собой очень тонкие нити стеклянного волокна в десяток сантиметров длиной. Легкая, прочная и экологичная, она не подвержена разложению и обеспечивает высокую устойчивость бетона к изгибам, растяжению, ударам и сжатию. В целом, армирование стекловолоконной фиброй приводит к тому, что конечный материал по сравнению с исходным увеличивает большинство своих физических показателей в разы, а то и десятки раз.

Имеется и существенный недостаток – обыкновенная стекловолоконная фибра слабо противостоит воздействию щелочей, однако он был устранен с созданием специального щелочестойкого варианта.

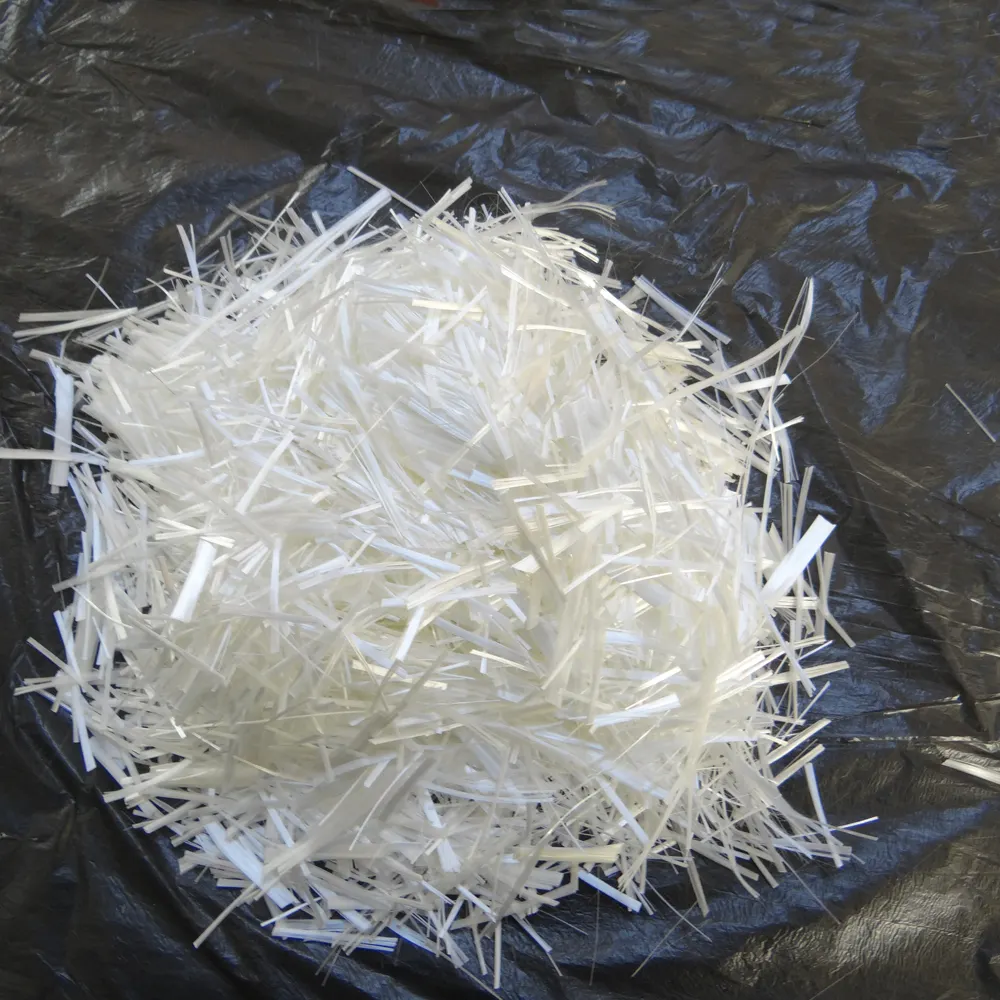

Весьма интересной является базальтовая фибра. В отличие от трех уже перечисленных выше видов, ровинг (а именно так по-другому называется этот материал), обладая почти всеми их достоинствами, он одновременно лишен многих из недостатков. Например, обладая гораздо большей огнестойкостью и жаропрочностью нежели полипропилен, он ничуть не уступает ему по части противодействия истиранию и растрескиванию; превосходя по устойчивости к воздействию химических веществ стекловолокно, он обеспечивает ничуть не меньшую устойчивость к ударным нагрузкам, растяжению и сжатию; а имея значительно меньшую норму расхода чем у стальной фибры является почти таким же прочным и стойким к истиранию.

Главный минус базальтовой фибры заключается в ее воздействии на кожу человека, которое весьма сходно с таковым у стекловаты, однако на фоне многочисленных достоинств такой недостаток едва ли можно считать критичным.

Полиамидная или нейлоновая фибра получается методом полимеризации диамина и кислоты с двумя основаниями. Образующиеся таким образом полиамидные нити имеют свойственные большинству нейлонов качества: устойчивость к истиранию, воздействию растворителей и щелочей, огнестойкость, эластичность и др.

Кроме того, как показали исследования, в отличие от полипропиленовой, полиамидная фибра демонстрирует значительно лучшее сцепление с минеральными вяжущими веществами и более равномерно распределяется по всему изделию, в то время как из-за легкого веса значительное количество полипропиленовых волокон в процессе перемешивания поднимается ближе к поверхности.

Фибра | ВЕЛЕС КОМПОЗИТ

Фибра, армирующие волокна

Композитная армфибра является уникальной бетонной добавкой, которая позволяет уменьшить конструктивное армирование силового каркаса бетонных изделиях. А в некоторых бетонных изделиях фибра может полностью заменить армирование. Она изготовлена из высокопрочных стеклянных, базальтовых, углеродных волокон и термореактивного полимера. Фибра имеет поперечное сечение близкое к круглой или прямоугольной формы площадью от 0,01мм2 до 2,0 мм2, отношение длины к диаметру от 45:1 до 100:1. Использование фибры повышает прочностные характеристики и долговечность бетона.

Она изготовлена из высокопрочных стеклянных, базальтовых, углеродных волокон и термореактивного полимера. Фибра имеет поперечное сечение близкое к круглой или прямоугольной формы площадью от 0,01мм2 до 2,0 мм2, отношение длины к диаметру от 45:1 до 100:1. Использование фибры повышает прочностные характеристики и долговечность бетона.

Фибра в стяжке – самый простой, занимающий мало времени и недорогой способ армирования стяжки.

Композитная армфибра – не подвергается коррозии, однородно распределяется в бетоне, диэлектрик, диамагнетик, при эксплуатации не выделяет вредных веществ.

Композитная армфибра может быть использована в любых бетонных изделиях (промышленные полы, бетонные плиты перекрытий, трубы, блоки, штукатурные работы, разнообразные стяжки, торкретбетон, производство свай, бетон дорожных перекрытий, морские защитные сооружения, парапеты и тротуарная плитка, строительные растворы, декоративный печатный бетон, штамповынный бетон). При этом бетонные изделия могут быть из тяжелого, мелкозернистого, легкого, ячеистого бетонов, а также из напрягающего бетона.

При этом бетонные изделия могут быть из тяжелого, мелкозернистого, легкого, ячеистого бетонов, а также из напрягающего бетона.

Дозировка армфибры: мин. 2,7 кг/м3 бетона.

При добавлении фиброволокна в бетон:

- предотвращается появление усадочных трещин

- повышается устойчивость к истиранию

- исключается появление пластических деформаций, трещин, отслаивание поверхности

- увеличивается морозостойкость

Преимущества:

- Снижает микропластическую усадку и трещинообразование в процессе твердения бетона:

- Сопротивление бетона удару:

- Устойчивость бетона к замерзанию/оттаиванию/истиранию

- Огнестойкость бетона:

- Повышенная устойчивость к проникновению воды и химических веществ

- Фибра – экономичная альтернатива стальной сетке:

Области применения бетона с добавлением стеклофибры

Бетонные стяжки Бетонные стяжки могут быть самых разных видов, начиная с самых тонких (10 мм) отделочных слоев бетонного пола до слоев значительной толщины (до 80 мм), в которые встраиваются обогревательные элементы. Во всех случаях армированные стекловолокном стяжки, имеющие более высокие ударную прочность и трещиностойкость, укладываются более тонким слоем, чем обычные (неармированные) стяжки, но при этом обеспечивают более высокие рабочие характеристики. Содержание стеклофибры может быть достаточно высоким (1%) в самых тонких стяжках, а для более толстых слоев стекловолокно добавляется из расчета 1-1,5 кг на 1 куб. м бетона.

Во всех случаях армированные стекловолокном стяжки, имеющие более высокие ударную прочность и трещиностойкость, укладываются более тонким слоем, чем обычные (неармированные) стяжки, но при этом обеспечивают более высокие рабочие характеристики. Содержание стеклофибры может быть достаточно высоким (1%) в самых тонких стяжках, а для более толстых слоев стекловолокно добавляется из расчета 1-1,5 кг на 1 куб. м бетона.

Товарные бетонные смеси В целях сдерживания трещинообразования от ранней пластической усадки и общего улучшения эксплуатационных свойств бетона стеклофибра оказывает нужный эффект при добавлении в обычные бетонные смеси 0,6 кг на 1 куб. м без внесения изменений в рецептуру смеси. Главным преимуществом стекловолокна является то, что его дозировка может быть увеличена без каких-либо негативных последствий до уровня 3,5 – 10 кг на 1 куб. м, и при такой дозировке особенно улучшаются долговременные свойства затвердевшего бетона.

Сухие смеси и штукатурки Армирование штукатурных растворов стекловолокном достигает наибольшего эффекта при дозировке от 0,5 до 2,5%.

Торкрет-бетон Добавление стеклофибры в пропорции до 1% к общему весу смеси увеличивает трещиностойкость и ударную прочность относительно тонких облицовочных покрытий, наносимых обрызгом, по сравнению с обычным торкрет-бетоном. Стекловолоконноое армирование может в равной степени успешно применяться как при сухом, так и при влажном торкретировании.

Сборный бетон Рекомендуется добавление стеклофибры в небольших количествах и при изготовлении элементов и конструкций из сборного бетона. Например, при производстве сборных железобетонных стеновых фасадных панелей или конструкций для гражданского строительства добавление лишь 2-4 кг стеклофибры на кубометр бетона устраняет образование трещин и проблемы с отколом кромок и углов изделий при их распалубке, а также существенно улучшает их внешний вид и качество отделки поверхности. При более высокой дозировке, например 20 кг на куб. м бетона, стекловолокно может быть единственным армирующим элементом (без обычной стальной арматуры) в небольших сборных элементах, таких как лотки и короба.

В целом, стекловолокно обладает высокой способностью образовывать (т. е. рассыпаться на) максимальное число индивидуальных моноволокон, каждое с высоким модулем упругости. Так, из 1-го килограмма щелочестойкой стеклофибры длиной 13 мм образуется более 150 миллионов элементарных волокон, диаметр каждого из которых составляет 13 микрон. Аспектное отношение в данном случае равняется 1000.

е. рассыпаться на) максимальное число индивидуальных моноволокон, каждое с высоким модулем упругости. Так, из 1-го килограмма щелочестойкой стеклофибры длиной 13 мм образуется более 150 миллионов элементарных волокон, диаметр каждого из которых составляет 13 микрон. Аспектное отношение в данном случае равняется 1000.

Расход В обычные бетонные и пенобетонные смеси щелочестойкая стеклофибра добавляется, как правило, из расчета 0,9 — 1,2 кг/м3. Для увеличения прочностных характеристик и повышения качеств изделий, содержание волокна может быть более высоким.

Стекловолокно (стеклофибра, стекловолоконная фибра, ) 10-20 мм (20 кг)

Стекловолокно Общепризнанным является тот факт, что обычные бетонные смеси подвержены пластической усадке на стадии схватывания, что, как правило, ведет к образованию трещин и микротрещин и, следовательно, сказывается на долговечности бетона. Эта проблема может быть эффективно решена путем добавления в бетон относительно небольшого количества стекловолокна: тончайшие и обладающие высокой способностью к дисперсии стеклонити способны сдерживать раскрытие трещин в бетоне на ранней или пластичной стадии его твердения. Это также позволяет отказаться от использования легких стальных арматурных сеток и избежать все те неудобства, которые сопряжены с их применением и укладкой для сдерживания трещинооборазования. В отличие от арматурных сеток стекловолокно не может быть «неправильно уложено», или «смещено» при укладке бетона. В сочетании со способностью стекловолокон еще и сдерживать отделение цементного молока их добавление в бетон в целом позволяет заметно улучшить свойства затвердевшего бетона. Кроме того, стекловолокна широко применяются при производстве пенобетона, газобетона, прочих ячеистых бетонах, в штукатурках, при торкретировании, при изготовлении сборных неармированных изделий, а также наряду с традиционным армированием, как в сборном, так и в монолитном железобетоне. Бетон (пенобетон) с добавлением армирующего стекловолокна не только рентабелен и удобен в применении, но также имеет значительно более качественную поверхность в затвердевшем состоянии и обладает более высокими прочностными характеристиками, в том числе и повышенной ударопрочностью.

Это также позволяет отказаться от использования легких стальных арматурных сеток и избежать все те неудобства, которые сопряжены с их применением и укладкой для сдерживания трещинооборазования. В отличие от арматурных сеток стекловолокно не может быть «неправильно уложено», или «смещено» при укладке бетона. В сочетании со способностью стекловолокон еще и сдерживать отделение цементного молока их добавление в бетон в целом позволяет заметно улучшить свойства затвердевшего бетона. Кроме того, стекловолокна широко применяются при производстве пенобетона, газобетона, прочих ячеистых бетонах, в штукатурках, при торкретировании, при изготовлении сборных неармированных изделий, а также наряду с традиционным армированием, как в сборном, так и в монолитном железобетоне. Бетон (пенобетон) с добавлением армирующего стекловолокна не только рентабелен и удобен в применении, но также имеет значительно более качественную поверхность в затвердевшем состоянии и обладает более высокими прочностными характеристиками, в том числе и повышенной ударопрочностью. В целом фиброармирование стекловолокном позволяет уменьшить: — раскрытие трещин от растяжения в изделиях и конструкциях из бетона, — величину деформации усадки и ползучести, а также повысить: — водонепроницаемость, — морозостойкость, — сопротивление истиранию, — ударную вязкость бетона матрицы. Области применения с добавлением стеклофибры Пенобетон Эффективность применения заключается в следующем: В момент распалубки форм ребра не скалываются, не происходит разрушение блока, т. е. качество изделия повышается и количество брака сводится к НУЛЮ. Повышение ударной прочности углов и граней позволяет повысить транспортабельность, повысить отгрузочную прочность и обеспечить целостность блоков при монтаже, что оценили потребители блоков. Возможность получения изделий с высокой геометрической точностью позволяет производить монтаж на клею, сокращая поперечное сечение » мостиков холода «, экономить кладочно-монтажные и штукатурные смеси. Введение волокна способствуют сокращению времени первичного твердения.

В целом фиброармирование стекловолокном позволяет уменьшить: — раскрытие трещин от растяжения в изделиях и конструкциях из бетона, — величину деформации усадки и ползучести, а также повысить: — водонепроницаемость, — морозостойкость, — сопротивление истиранию, — ударную вязкость бетона матрицы. Области применения с добавлением стеклофибры Пенобетон Эффективность применения заключается в следующем: В момент распалубки форм ребра не скалываются, не происходит разрушение блока, т. е. качество изделия повышается и количество брака сводится к НУЛЮ. Повышение ударной прочности углов и граней позволяет повысить транспортабельность, повысить отгрузочную прочность и обеспечить целостность блоков при монтаже, что оценили потребители блоков. Возможность получения изделий с высокой геометрической точностью позволяет производить монтаж на клею, сокращая поперечное сечение » мостиков холода «, экономить кладочно-монтажные и штукатурные смеси. Введение волокна способствуют сокращению времени первичного твердения. Достигаемая структурная прочность позволяет производить раннее извлечение блоков из кассетных форм. За счет этого повышается производительность предприятия и оборот форм Инструкция по применению Стеклофибра добавляется в воду затворения или в процессе добавления песка и цемента из расчёта 0,6 – 1,2кг на куб. м пенобетона. После первичного перемешивания добавляется пенообразователь. Перемешивание продолжается до получения однородной пластичной массы. Однако, дозировки могут быть как увеличены, так и уменьшены, в зависимости от конкретной задачи.. Производство пенобетона с волокном не дает ни каких затруднений, дополнительной нагрузки на оборудование нет, т. к. волокно в смеси диспергируется полностью. Наличие в материале фибры обеспечивает направленную кристаллизацию раствора, повышенную прочность и безусадочность. При перемешивании цементно-песчаной смеси равномерно распределяется по всему объему и производит пространственное армирование пенобетона по всему объему. В результате происходит оптимизация структуры пенобетона, что предотвращает образование и развитие в нем внутренних дефектов.

Достигаемая структурная прочность позволяет производить раннее извлечение блоков из кассетных форм. За счет этого повышается производительность предприятия и оборот форм Инструкция по применению Стеклофибра добавляется в воду затворения или в процессе добавления песка и цемента из расчёта 0,6 – 1,2кг на куб. м пенобетона. После первичного перемешивания добавляется пенообразователь. Перемешивание продолжается до получения однородной пластичной массы. Однако, дозировки могут быть как увеличены, так и уменьшены, в зависимости от конкретной задачи.. Производство пенобетона с волокном не дает ни каких затруднений, дополнительной нагрузки на оборудование нет, т. к. волокно в смеси диспергируется полностью. Наличие в материале фибры обеспечивает направленную кристаллизацию раствора, повышенную прочность и безусадочность. При перемешивании цементно-песчаной смеси равномерно распределяется по всему объему и производит пространственное армирование пенобетона по всему объему. В результате происходит оптимизация структуры пенобетона, что предотвращает образование и развитие в нем внутренних дефектов. При разрушении пенобетона под нагрузкой не наблюдается отделение осколков — они остаются связанными между собой волокнами. Особое значение необходимо придавать качеству перемешивания компонентов! Только равномерное распределение цемента в песке обеспечивает оптимальное качество фибропенобетона! Бетонные стяжки Бетонные стяжки могут быть самых разных видов, начиная с самых тонких (10 мм) отделочных…

При разрушении пенобетона под нагрузкой не наблюдается отделение осколков — они остаются связанными между собой волокнами. Особое значение необходимо придавать качеству перемешивания компонентов! Только равномерное распределение цемента в песке обеспечивает оптимальное качество фибропенобетона! Бетонные стяжки Бетонные стяжки могут быть самых разных видов, начиная с самых тонких (10 мм) отделочных…

Фибра для бетона |Стройдело

Фибра для бетона

Фибра стекловолоконная – добавка в смеси на цементной и гипсовой основе: внутренние и фасадные штукатурки, шпатлевки, плиточные клеи, стяжки пола; а так же производство изделий из бетона, пенобетона, полистиролбетона и т.д.

Расход – от 0,6 до 2 кг. на 1 кубический метр.

При добавлении в раствор стекловолоконная фибра обеспечит обычному бетону увеличение:

- предела прочности на сжатие, изгиб и растяжение – в 4-5 раз;

- ударной прочности – в 10 – 15 раз;

- морозостойкости – более 300 циклов;

- водонепроницаемости – W20;

- стойкости к трещинообразованию и износостойкости.

Базальтовая фибра — короткие отрезки базальтового волокна, предназначенные для дисперсного армирования вяжущих смесей, типа бетона, в строительстве, производится из расплава горных пород типа базальта при температуре выше 1400°С.

Расход – от 0,6 до 2 кг. на 1 кубический метр.

Базальтовая фибра повышает следующие показатели изделий:

- ударную прочность — до 500 %;

- сопротивление истираемости — до 300 %;

- прочность на растяжение при изгибе — до 300 %,

- на раскалывание — до 200 %,

- сжатие — до 150 %,

- по осевому растяжению — до 150 %;

- предел трещиностойкости — до 250 %;

- морозостойкость — до 200 %;

- коррозионная стойкость — до 500 %;

- кавитационная стойкость — до 400 %;

- водонепроницаемость — до 150 %.

Сравнительная характеристика различной фибры.

| Показатель | Базальтовая фибра | Полипропиленовая фибра | Стекловолоконная фибра | Стальная (металлическая) фибра |

| Материал | Базальтовое волокно | Полипропилен | Стекловолокно | Проволока из углеродистой стали |

| Прочность на растяжение, МПа | 3500 | 150 — 600 | 1500 — 3500 | 600 — 1500 |

| Диаметр волокна | 13 — 17 мкм | 10 — 25 мкм | 13 — 15 мкм | 0,5 — 1,2 мм |

| Длина волокна | 3,2 — 15,7 мм | 6 — 18 мм | 4,5 — 18 мм | 30 — 50 мм |

| Модуль упругости ГПа | Не менее 75 | 35 | 75 | 190 |

| Коэффициент удлинения, % | 3,2 | 20 — 150 | 4,5 | 3 — 4 |

| Температура плавления С° | 1450 | 160 | 860 | 1550 |

| Стойкость к щелочам и коррозии | Высокая | Высокая | Только у щелочестойкого волокна | Низкая |

| Плотность, г/см³ | 2,60 | 0,91 | 2,60 | 7,80 |

Армирование стяжки пола — способ сделать её более прочной

Бетон, несмотря на свою монолитность, имеет достаточно хрупкую структуру, которая легко разрушается при воздействии вибраций или высоких нагрузок.

Для устранения этого недостатка используются два основных способа:

- Формирование более толстого слоя стяжки;

- Добавление армирующей сетки.

Первый способ предполагает большой расход материала, поэтому сегодня используется преимущественно второй.

В каких случаях необходимо осуществлять армирование стяжки

Армирование значительно снижает вибрационные и динамические нагрузки, прикладываемые к стяжке. Также армирование способствует усилению деформационных швов, предотвращая их расширение в процессе эксплуатации пола.

Выделяют несколько типов стяжек, выбор которых зависит от целевого их назначения, а также места формирования:

- Черновая, укладка которой осуществляется на грунт либо на опорную плиту;

- Стяжка, формируемая на плитах перекрытия;

- Стяжка, формируемая для выравнивания основы, которая затем будет заливаться наливным полом;

- Стяжка, сопровождающаяся укладкой теплоизоляции.

Армирование обязательно осуществляется при формировании черновой стяжки, а также в случае формирования многослойной стяжки с теплоизоляцией.

Черновая стяжка чаще всего устанавливается на немонолитной и подвижной основе, которая может растягиваться или деформироваться при усадке здания. В данной ситуации армирование способствует тому, что стяжка не деформируется вместе с основанием.

В остальных случаях стяжку формируют в том случае, если расчеты предполагают использование слишком большого количества материалов. Это невыгодно с экономической точки зрения и нагрузки, например, на плиты перекрытия.

В основном из бетона изготавливают готовые изделия: плиты перекрытия, жби колонны, блоки под фундамент.

Основные преимущества армирования и отличия от обычной стяжки

Принципиальное отличие заключается лишь в наличии сетки, выполненной из металла, стекловолокна или других материалов. В остальном технология заливки не отличается. За счет этого часть нагрузки, вызванной весом бетона, снимается с поверхности.

Армированная стяжка обладает следующими преимуществами:

- Армирующая сетка позволяет значительно повысить эксплуатационные характеристики бетонного пола.

За счет этого повышается его прочность и устойчивость к влиянию различных факторов. Например, такой пол держит форму даже в случае затопления водой;

За счет этого повышается его прочность и устойчивость к влиянию различных факторов. Например, такой пол держит форму даже в случае затопления водой; - Значительно повышается устойчивость к растягивающим нагрузкам, поэтому трещины на таком полу появляться не будут;

- Может быть значительно уменьшена толщина стяжки без ущерба для прочности. Это позволяет значительно сэкономить материал и снизить нагрузку на основание;

- Такая стяжка идеально подходит для проведения ремонта в старых квартирах, в которых неровности пола имеют порой значительные перепады.

Использование армирующих сеток

Использование сеток является одним из способов армирования бетонной стяжки. Для изготовления сеток используются различные материалы. При этом толщина их и размер ячеек зависит от выбранного материала.

Строительный рынок предлагает использовать следующие виды сеток для армирования стяжки пола:

- Сварные, выполненные из металлических прутьев;

- Композитные, которые чаще всего изготавливают из стекловолокна;

- Полипропиленовые.

Сварная сетка

По своей структуре такие сетки очень похожи на штукатурные. Они также выполнены из стали. Но сталь для изготовления их берется толще. Диаметр ее не менее 3-4 мм.

За счет увеличения диаметра уменьшается гибкость сетки. Поэтому она поступает в продажу не в рулонах, как штукатурные сетки, а в листах.

Размеры листов стандартные и составляют 500х2000 мм и 1500х2000 мм.

Наиболее оптимальным размером ячейки для сварной сетки, используемой для армирования стяжки, является 150х150 мм и 200х200 мм.

Размер ячейки необходимо выбирать с таким расчетом, чтобы щебень, находящийся в растворе свободно через нее проходил.

Такая сетка поставляется в готовом виде, т.е. арматура, сложенная перпендикулярно друг к другу, уже соединена при помощи точечной сварки.

Сварная сетка обладает следующими преимуществами:

- Относительно небольшой вес;

- Монтаж ее осуществляется очень просто;

- Обладает высокой прочностью и долгим сроком службы.

Композитная арматурная сетка

Несмотря на все свои преимущества сварная сетка из стальной арматуры имеет и некоторые недостатки, что заставляет задуматься о поиске другого материала.

Основным недостаткам является подверженность коррозии, вызванной влагой или химическими веществами.

Это в конечном итоге приводит к ее разрушению, а, следовательно, и разрушению стяжки. Кроме того, сталь обладает высокой электро- и теплопроводностью.

Современное производство освоило выпуск более совершенных материалов, к которым относится композитная арматура, выполненная из стекловолокна. Она стала очень хорошей заменой сварной сетке. Ведь при таком же диаметре ее вес значительно ниже.

Кроме того, стекловолокно абсолютно инертно к щелочи и другим соединениям, находящимся в бетонной смеси.

Диаметр ее может колебаться в пределах 4-14 мм. Поставляется стеклопластиковая арматура в виде стержней по 6 м.

Как и в металлической арматуре, профиль ее ребристый. Вязка ее в сетку осуществляется на месте при помощи проволоки или самозатягивающихся хомутов.

Вязка ее в сетку осуществляется на месте при помощи проволоки или самозатягивающихся хомутов.

К основным ее преимуществам относятся следующие:

- Малый вес;

- Высокая долговечность;

- Низкая тепло- и электропроводность;

- Стойкость к коррозии;

- Стоимость ее, сравнивая с металлической арматурой, меньше.

Ограничением в применении являются те здания, в которых требования по огнестойкости очень высокие. Стекловолокнистая арматура может выдерживать температуру лишь около 200 градусов по Цельсию.

Использование полипропиленовых сеток

Полипропиленовые сетки при армировании очень сильно потеснили металлические и композитные. Обусловлено это их высокой эластичностью.

Этот критерий очень важен, особенно при строительстве новых зданий. Они в первые несколько лет дают сильную усадку, создавая порой очень сильную нагрузку на стяжку.

Металлическая сетка в этом случае начнет рвать бетон, а полипропиленовая примет их на себя.

Как и стекловолоконная арматура, полипропиленовая сетка абсолютно инертна к воздействию химических веществ.

Такая сетка не создает экранирующего эффекта и абсолютно не проводит ток. Кроме того, ее цена намного ниже всех рассматриваемых материалов.

При устройстве стяжки используется сетка, плотность которой составляет 120 г/кв. метр, а размер ячейки – 45х45 мм. Поставляется она в рулонах, что позволяет ее легко раскатать по поверхности пола.

Схема и нюансы формирования армированной стяжки при помощи сеток

Независимо от типа стяжки ее формирование осуществляется по определенной схеме, указанной на рисунке. В первую очередь укладывается вибродемпфирующая прокладка, снижающая нагрузку при усадке здания. На нее сверху уже и заливается бетон, с погруженной в него армирующей сеткой.

Слой стяжки делается не менее 6 см. После полного высыхания бетона, которое наступает примерно через 28 дней, можно переходить к облицовке пола различными материалами.

Технология армирования предусматривает соблюдение некоторых моментов:

- Армирующая сетка должна быть помещена не на основание, а в толще бетона. Поэтому предварительно делаются подпорки из камня или цементного раствора;

- Материал для армирования должен быть таким, чтобы под него беспрепятственно проникал раствор. Именно поэтому он имеет сетчатую структуру;

- Важно обеспечить наилучшее сцепление армирующего материала и раствора. Поэтому наличие краски, маслянистых пятен и т.д. недопустимо;

- Нужно следить за тем, чтобы армирующая сетка полностью была погружена в бетон. Это исключит взаимодействие с воздухом и влагой, которые могут вызвать появление следов гниения и коррозии.

Дисперсное армирование

Развитие строительных технологий предполагает использование новых технологий и строительных материалов. К таким технологиям и относится дисперсное армирование. В качестве армирующего элемента используется не сетка, а мелкодисперсная фракция.

Изготавливают ее из различных материалов, но при формировании стяжек используются следующие:

- Стальная;

- Полипропиленовая;

- Стекловолоконная;

- Базальтовая.

Добавляется любая фибра в уже готовый раствор. При добавлении нужно постоянно помешивать его, чтобы она распределилась по всему объему раствора. Перед добавлением фибра также должна быть перемешана, чтобы избежать появления комков.

Стальная фибра

Изготовление ее осуществляется из лент или листов, изготовленных из стали. Из них режутся полоски самой разной формы.

Наиболее предпочтительная фибра, полученная из листа, из-за свойства отлично распределяться по все массе бетона. За счет рифленой фактуры она не всплывает.

В этом ее преимущество перед стеклофиброй, которую из-за высокого модуля упругости достаточно сложно равномерно распределить.

В зависимости от рассчитанной нагрузки на поверхность в состав бетона добавляется различное количество стальной фибры.

В среднем достаточно 30-45 кг/куб. м. При сильной нагрузке это количество может быть увеличено до 75 кг/м³.

Полипропиленовая фибра

Ее еще называют фиброволокном. Появилась она как альтернатива стальной фибре. Используется фиброволокно преимущественно для того, чтобы на поверхности стяжки не появлялись трещины при усадке здания. Кроме того, увеличивается морозостойкость стяжки.

В отличие от стальной фибры фиброволокно абсолютно не подвержено коррозии.

Полипропиленовая фибра очень выгодна в экономическом плане. Достаточно всего 1 кг/м³.

Стекловолоконная фибра

Такая фибра изготавливается из тончайших стекловолокон. Они способны сдерживать образование трещин на самых ранних этапах пластификации.

Использование ее целесообразно в стяжках как малой толщины, так и большой.

При ее использовании повышается также и ударопрочность стяжки.

Особенностью стекловолоконной фибры является то, что четко очерченных объемов ее в стяжке нет.

В тонких стяжках ее содержание может достигать 1%. Если предполагается более толстый слой бетона, то стекловолокно нужно добавлять с расчетом 1-1,5 кг/м³.

Базальтовая фибра

Такой материал является наиболее прочным. Бывает он двух видов:

- Микрофибра;

- Рубленое волокно.

Микрофибра получается в процессе пропитки минеральной базальтовой ваты, рубленое волокно – в процессе рубки базальтового ровинга.

При формировании стяжки используются преимущественно рубленое волокно.

Базальтовая фибра имеет некоторые особенности добавления в стяжку. Ее включают в смесь перед тем, как добавляются жидкие компоненты.

В составе стяжки достаточно 0,5-1 кг/м³ базальтовой фибры, чтобы добавить ей достаточной прочности.

Преимущество дисперсного армирования

Любой тип фибры в массе бетона распределяется не в одной плоскости, как сетка, а в различных направлениях. Следовательно, и упрочнение осуществляется по всем направлениям. Поэтому повышается прочность стяжки.

Поэтому повышается прочность стяжки.

Мелкодисперсионная фракция по стоимости значительно дешевле, чем сетка из того же материала. Обусловлено это более простым способом производства. Поэтому в плане экономичности такой способ армирования очень привлекателен.

По трудозатратам дисперсный способ армирования очень выгоден. Не требуется укладка материала, фибра просто добавляется в бетон перед заливкой.

Дисперсный способ и армирование сеткой можно комбинировать. Это позволит значительно увеличить эксплуатационные характеристики бетона.

В данном случае сетка повышает устойчивость к динамическим и вибрационным нагрузкам, а фибра уменьшает трещинообразование. Это наиболее актуально, если слой стяжки очень большой.

Если планируется формирование стяжки надолго, то без армирования тут просто не обойтись. Выбор варианта армирования осуществляется с учетом нагрузки на поверхность. Кроме того, важен такой фактор, как финансовая экономия.

На основании этих факторов с учетом физико-механических свойств материала и делается выбор в пользу того или иного варианта армирования.

Что такое фибробетон — виды фибробетона, применение

Фибробетон – это конечный материал, который получают при смешении бетона и специальной добавки на основе дисперсионных волокон (фибр). Фибры в составе бетонного раствора способны улучшить прочность материала на растяжение, придать ему дополнительные свойства, и существенно улучшить технические характеристики.

Бетон — один из основных универсальных строительных материалов, обладающий огромным преимуществом, но несмотря на его прочность и долговечность у материала есть один существенный недостаток — он хорошо работает на сжатие и плохо на растяжение. Из-за этого, в конструкциях, при воздействии сильной нагрузки, могут появится трещины. Как раз для того, чтобы улучшить качество бетона, помимо песка, щебня, гравия, цемента и воды, в него замешивают различные функциональные добавки.

Фибробетон

Фибробетон относится к композитным строительным материалам и появился на рынке совсем недавно. Фибра в его составе представляет собой микроарматуру, которая равномерно укрепляет материал во всех плоскостях. Добавка повышает класс бетона, прочность, ударостойкость и снижает образование усадочных трещин, однако конечные свойства материала зависят от свойств волокон в его составе.

Добавка повышает класс бетона, прочность, ударостойкость и снижает образование усадочных трещин, однако конечные свойства материала зависят от свойств волокон в его составе.

Виды Фибробетона

Всего можно выделить шесть видов фибробетона:

- На стальной фибре

Металлическая фибра — самая распространенная. В качестве армирующего наполнителя для него используют металлические волокна различной конфигурации.

Стальной фибробетон обладает повышенной прочностью к нагрузкам, не образует трещин во время эксплуатации, не теряет свойства под воздействием низких температур. Является влаго- и огнестойким материалом, однако имеет большой вес и низкую коррозионную стойкость, что все же ограничивает область его применения и срок службы. Используется для строительства дорог, шпал, заливки фундаментов, создания шахт колодцев, плотин, мостового покрытия и многого другого. Несмотря на его минусы — спектр применения материала очень обширен.

Металлическая фибра- На полипропиленовой фибре

Полипропиленовая фибра — содержит в своем составе синтетические волокна, которые получают из полипропиленовой пленки. В растворе волокна раскрываются и создают сетчатую структуру. Обладает более высоким сопротивление к ударным нагрузкам в отличие от обычного бетона. Имеет довольно плохую устойчивость к повышенным температурам и недостаточную стойкость по растяжению и сжатию.

В растворе волокна раскрываются и создают сетчатую структуру. Обладает более высоким сопротивление к ударным нагрузкам в отличие от обычного бетона. Имеет довольно плохую устойчивость к повышенным температурам и недостаточную стойкость по растяжению и сжатию.

Используется для изготовления конструкций из пеноблоков, ячеистого бетона, и теплых полов.

Полипропиленовая фибра- На целлюлозной фибре

Целлюлозная фибра — содержит целлюлозные нити. Обладает повышенными жаростойкими характеристиками и стойкостью к кислотам, используется для замедления усадочных процессов.

- На базальтовой фибре

Базальтовая фибра — содержит в своем составе искусственное минеральное неорганическое волокно, получаемое из базальта. Такой бетон не подвержен горению, устойчив к воздействию кислотных и щелочных реактивов, и другими присущие базальту. Из такого фибробетона изготавливают декор зданий, фонтаны и статуи, различные элементы для облагораживания придомовой территории, стеновые панели, дорожные плиты.

- На фибре из стекловолокна

Стекловолоконная фибра — содержит неорганические стеклянные нити. Чаще всего используется для изготовления щитов шумозащиты, заборов, гидроизоляции для очистительных сооружений.

Стекловолоконная фибра- На фибре из углеволокна

Углеволоконная фибра — содержит рубленные отрезки углеродных нитей. Характеризуется высокими показателями устойчивости к механическим нагрузкам. Обладает высокой адгезией и не подвержено коррозии. Не горит. Очень дорог в производстве, что сильно ограничивает область его применения.

Углеволоконная фибраФибра: виды материалов и их классификация

Первая презентация фибробетона была проведена в 1907 г. — русским ученым Некрасовым В.П. Его статьи впервые осветили детали исследований по изготовлению композитного материала, армированного отрезками проволоки малых диаметров.

Физико-технические свойства данного материала: теплопроводность фибробетона, его плотность зависят от материала волокон, с помощью которых проводилось армирование бетонной смеси. Подробнее на https://3dbeton.ru/.

Подробнее на https://3dbeton.ru/.

Дисперсное армирование бетонной смеси выполняется искусственными волокнами – фибрами. Для этого используют различные типы металлизированных и неметаллизированных нитей органического или минерального происхождения.

Фибра

Основные виды фиброволокна

По своему происхождению и способам производства, фибра делится на шесть основных категорий, каждая из которых должна соответствовать ГОСТ 14613–83 «Фибра.

Технические условия»:

- стальная фибра;

- базальтовая;

- стекловолоконная;

- углеродная;

- полипропиленовая;

- целлюлозная.

Стальная фибра

Металлическая (стальная) фибра может быть волновой или анкерной. Представлена она в виде прямых или волновых проволочных кусков с загнутыми концами, длиной 10–50 мм. (фото)

Стальные фибры

Металлические волокна, используемые в качестве сырья для арматурного каркаса, изготавливают несколькими способами: при помощи формования из расплава, электрическим или механическим методом.

Наиболее распространенный — механический способ. Этот метод включает в себя производство металлических нитей при помощи волочения, протяжки проволоки на прокатных станах, а также с помощью резки стальной фольги и других аналогичных материалов. Избрание технологии изготовления металлических волокон зависит от нужного диаметра металлической фибры. Сверхтонкие нити обычно получают с помощью волочения сквозь алмазные специальные фильтры.

Предыдущая статьяВ США заявили о пике коронавируса в РоссииСледующая статьяСумки с человеческими останками нашли возле российского дачного поселкаТипы стекловолокна

Стекловолокно было впервые изобретено Рене Фершо де Реомюр. Крупномасштабного производства не было до конца восемнадцатого века. Ткать тонкие стекловолокна или волокна в виде шелка было технически невозможно. После восемнадцатого века, до 1935 года, компания Owens-Illinois Glass Company также оставалась композитным материалом, которым пренебрегали, пока стекловолокно не превратилось в пряжу. Впервые композитный материал был использован в авиационной промышленности в 1942 году.С тех пор стекловолокно типа S-2 быстро использовалось во многих коммерческих приложениях.

Развитие стекловолокна или стекловолокна, методов и технологий стрельбы также было очень эффективным.

Их изощренное использование еще недолго. После 1942 года он дал жизнь плохим пластмассам и изоляционным материалам, но после 1950-х и 60-х годов он стал основным компонентом современной жизни во многих областях, начиная от поверхностей, крыш и облицовки фасадов до текстильной промышленности, автомобильной промышленности и самолетов производство и даже изготовление брони..

Основные классы стекловолокна и их использование

Если необходимо классифицировать стекловолокно в первую очередь, их можно разделить на общие и специальные. Самая известная формула, электронное стекловолокно, в коммерческих целях называется «стекловолокно». Другие типы стекловолокна называются особыми видами.

S-стекло, D-стекло, A-стекло, ECR-стекло, сверхчистые кремнеземные волокна, полые волокна, трехлепестковые волокна и т. Д. Стекловолокна специального назначения. Эти типы имеют внутри себя множество разновидностей.

Типы стекловолокна, называемые A, C, D, E, Advantex, ECR, AR, R, S-2, M, T, Z, представляют собой типы волокон (волокна или волокна), наиболее часто используемые для формирования композитных материалов. . Композиционные материалы, образованные из этих стекловолокон, обычно называют материалами из стекловолокна.

Сырье, используемое для производства стекловолокна (волокна)

Основным веществом, образующим стекловолокно, на самом деле является стекло. Разница между стеклом в природе — это силикаты натронной извести или буры.(Силикат: кислород и кремний являются крупнейшими в группе минералов, содержащих элементы.)

Натриево-известковое стекло получают путем растворения известняка (CaC2), соды (Na2CO2) и песка (SiO2) при температуре около 1400-1500 ° C. .

.

Алюминий, бор, кальций, магний, цинк, барий, литий, смешанные щелочи, цирконий, титан, железосодержащие оксиды или фтор добавляются к произведенному стеклу, и обеспечивается промышленное производство стекловолокна, а желаемые свойства придаются в зависимости от использования области.

В следующей таблице показаны основные типы и типы стекловолокна:

| Стекловолокно | A Тип | C Тип | D Тип | E Тип | Advantex | Стекло ECR | AR Тип | R Тип | S-2 Тип |

Оксид | % | % | % | % | % | % | % | % | % |

Диоксид кремния (SiO2) | 63-72 | 64-68 | 72-75 | 52-56 | 59-62 | 54-62 | 55-75 | 56-60 | 64-66 |

Глинозем (Al2O3) | 0-6 | 3-5 | 0–1 | 12-16 | 12-15 | 9-15 | 0-5 | 23–26 | 24-26 |

Триоксид бора (B2O3) | 0-6 | 4-6 | 21-24 | 5-10 | <0,2 | – | 0-8 | 0-0,3 | <0,05 |

Оксид кальция (CaO) | 6-10 | 11-15 | 0–1 | 16-25 | 20-24 | 17-25 | 1-10 | 8-15 | 0-0,2 |

Оксид магния (MgO) | 0-4 | 2-4 | – | 0-5 | 1-4 | 0-4 | – | 4-7 | 9,5-10,3 |

Оксид цинка (ZnO) | – | – | – | – | – | 2-5 | – | – | – |

Оксид бария (BaO) | – | 0–1 | – | – | – | – | – | 0-0,1 | – |

Оксид лития (Li2O) | – | – | – | – | – | – | 0-1,5 | – | – |

Оксид натрия + оксид калия (Na2O + K2O) | 14-16 | 7-10 | 0-4 | 0-2 | – | 0-2 | 11–21 | 0–1 | <0,3 |

Диоксиды титана (TiO2) | 0-0,6 | – | – | 0-0,8 | – | 0-4 | 0–12 | 0-0,25 | – |

Диоксиды циркония (ZrO2) | – | – | – | – | – | 1-18 | – | – | |

Оксид железа (Fe2O3) | 0-0,5 | 0,8 | 0-0,3 | 0-0,4 | – | 0-0,8 | 0-5 | 0-0,5 | 0-0,1 |

Флор (F2) | 0-0,4 | – | – | 0–1 | – | – | – | 0-0,1 | – |

Описание типов стекловолокна

A-Glass Fiber

Стекловолокно — это первый тип стекла, используемого для изготовления. Стекловолокно, щелочно-известковое или натриевое стекло — это битое стекловолокно, которое разбивается и готово к разрушению. Щелочная известь — это стекловолокно. Они могут быть без примесей бора или без примесей. Щелочно-оксидные соединения присутствуют в их составе не менее 0,8 процента. Стекловолокно E-типа ожидаемой долговечности, структурной стабильности и электрической прочности не требуется в случаях, когда натриево-кальциево-силикатное стекло производится путем добавления содержимого.

Стекловолокно, щелочно-известковое или натриевое стекло — это битое стекловолокно, которое разбивается и готово к разрушению. Щелочная известь — это стекловолокно. Они могут быть без примесей бора или без примесей. Щелочно-оксидные соединения присутствуют в их составе не менее 0,8 процента. Стекловолокно E-типа ожидаемой долговечности, структурной стабильности и электрической прочности не требуется в случаях, когда натриево-кальциево-силикатное стекло производится путем добавления содержимого.

C-Стекловолокно

Это тип стекловолокна, содержащего боросиликат кальция, которое обеспечивает структурное равновесие в агрессивных средах.Значение pH вступающих в контакт химикатов обеспечивает высокую стойкость стекловолокон, будь то щелочь или кислота.

Стекловолокно D

Важным типом стекловолокна является стекловолокно D-типа. Бор интенсивно содержит триоксидное соединение. Триоксид бора используется в качестве исходного материала для синтеза других соединений бора, таких как карбид бора, при производстве жидкостей для стекла и эмалей, а также в производстве боросиликатных стекол, устойчивых к жаропрочности и термостойкости.

Кроме того, одним из наиболее важных применений триоксида бора является его использование в качестве добавки к стекловолокну при формировании волокон для использования в конструкции оптических кабелей. Триоксид бора обеспечивает низкую диэлектрическую проницаемость стекловолокна этого типа. Это делает стекловолокно идеальным волокном для применения в оптических кабелях, таких как термостойкость и электрическая проводимость в приложениях для электромагнетизма.

E- Стекловолокно

Обычно называлось стекловолокном.Стеклянные волокна из силиката алюминия и бора, содержащие компоненты оксида щелочного металла, такие как оксид алюминия, менее 1% или менее 0,8%. Так что в нем очень мало щелочи. Это наиболее широко используемая формула стекловолокна в мире. Хотя они разработаны для электронных приложений, сегодня они используются во многих областях. В сочетании с термореактивными смолами он привел к производству стеклопластика. Стеклопластиковые панели и листы широко используются практически во всех промышленных сферах современной жизни. С каждым днем он используется во все большем количестве секторов благодаря своим достижениям в защите структурной целостности от механических воздействий и механических воздействий. Они не тают в тепле, но они мягкие.

С каждым днем он используется во все большем количестве секторов благодаря своим достижениям в защите структурной целостности от механических воздействий и механических воздействий. Они не тают в тепле, но они мягкие.

Стекловолокно типа ADVANTEX

Оно было выпущено в начале 1990-х годов. Несмотря на то, что стоимость почти равна стоимости стекловолокна E-типа, именно стекловолокно обеспечивает преимущества ECR-типа без стекловолокна. Силикаты кальция и алюминия использовались, чтобы содержать высокую долю оксидов кальция, таких как такое же стекловолокно ECR.Кальций образуется из силикатов алюминия, кальция, алюминия, кремния, кислорода и воды. Он используется для обеспечения высокой коррозионной стойкости, особенно в приложениях, подверженных коррозии. Волокна Advantex используются в нефтяной, нефтегазовой промышленности, на электростанциях, горнодобывающей промышленности, а также в морских системах очистки сточных вод и канализации.

Стекловолокно ECR

Его также называют электронным стекловолокном. Обладает хорошей гидроизоляцией, высокой механической прочностью, стойкостью к электрокислотной и щелочной коррозии.Он показывает лучшие свойства, чем стекловолокно Е-типа. Самым большим преимуществом является более экологически чистое стекловолокно.

Производители добавляют B2O3 (три оксида бора) и фтор в кучи стекла, чтобы упростить производство стекловолокна Е-типа. Во время процесса B2O3 и летучие фторсодержащие частицы выбрасываются в атмосферу. Это вызывает загрязнение окружающей среды. Стекловолокно ECR не содержит бора и фтора. Кроме того, стекловолокно ECR имеет лучшие механические свойства, более высокую термостойкость, водонепроницаемость, меньшую скорость утечки электричества и более высокое поверхностное сопротивление, чем стекловолокно E.Он используется в приложениях для прозрачных панелей GRP. Стекловолокно ECR производится в соответствии с ASTM-D578-1999 с января 2005 года.

Стекловолокно AR-GLASS

Устойчивое к щелочам (AR: Устойчивое к щелочам) Стекловолокно специально разработано для бетонных конструкций. Они содержат щелочные силикаты циркония. Они эффективны для предотвращения растрескивания бетона. Это добавляет бетону прочности и гибкости. Они также используются для замены асбеста. У них есть щелочная сила и прочность.Очень трудно растворить в воде. Не зависит от изменения pH. Они легко добавляются в нержавеющую сталь и бетонные смеси.

Волокна с интенсивным добавлением магния и кальция. Идеально подходит для применений с высокой кислотной силой и механической прочностью.

Стекловолокно R, S или T — торговые наименования эквивалентных волокон, имеющих лучшую прочность на разрыв и модуль упругости, чем стекловолокно E-типа. Более высокая кислотная сила и смачивающие свойства достигаются при меньшем диаметре волокна.

Разработан для аэрокосмической и оборонной промышленности и используется в некоторых приложениях для жесткой баллистической брони. Это означает небольшой объем производства и относительно высокую цену.

Стекловолокно S-2

Тип волокна S-2 — это высший уровень среди доступных волокон с наивысшими характеристиками. Они производятся с более высоким содержанием кремнезема, чем стандартные изделия из стекловолокна. Таким образом, в их производстве используется более плотный кремнезем. Стекловолокно типа S-2 для текстильной и композитной промышленности обладает превосходными физическими свойствами, такими как высокая прочность и прочность на сжатие, устойчивость к высоким температурам и улучшенная ударопрочность.

M-Glass Fiber

Стекловолокно M-типа, содержащее бериллий, используется, когда требуется высокая эластичность.

Т-стекловолокно

Прочность содержимого стекловолокна Т практически такая же, как и у стекловолокна С. Североамериканский вариант C-стекловолокна.

Z-Glass Fiber

Они используются в различных отраслях промышленности, таких как армирование бетона, для создания прозрачных изделий или для создания волокон для 3D-принтеров.Они обладают устойчивостью к высоким температурам, ультрафиолетовому излучению, механическому износу, царапинам, соли, кислоте, щелочам.

Как будет видно, мы собираемся обрабатывать волокна стекловолокна определенного типа.

Мы в Polser A.Ş. Мы продолжаем наши исследования и разработки для панелей, плит и изделий из стеклопластика, которые будут использоваться во всех сферах жизни, где стекловолокно с бесконечными возможностями и комбинациями дает жизнь.

15 различных типов стекловолокна

Узнайте все о различных типах стекловолокна, классифицируемых в основном по их свойствам и форме, а также о том, как эти универсальные волокна используются в широком диапазоне применений.

Стекловолокно или стекловолокно — одно из наиболее распространенных волокон, используемых в промышленности армированных полимеров. Помимо стекловолокна, обычно используются углеродное волокно и кевлар. Стекловолокно очень универсально, его можно превращать в листы или произвольно ткать в ткани. Из стекловолокна могут быть изготовлены различные типы стекла в зависимости от цели, для которой оно будет использоваться.

Связано: Пена изоляция

Фон из стекловолокнаСтекловолокно было изобретено Рене Фершо де Реомюр .Крупномасштабное производство стекловолокна началось в конце восемнадцатого века. До 1935 года он оставался забытым композитным материалом, и только после того, как из стекловолокна начали производить пряжу, он приобрел популярность. Стекловолокно впервые было использовано в авиационной промышленности в качестве композитного материала. С тех пор он использовался во многих коммерческих приложениях.

Стекловолокно было названо так, потому что оно сделано из стекла — того же стекла, которое используется для изготовления окон и кухонных стекол.Однако именно метод производства придает ему ту форму, о которой вы знаете. Стекло плавится и проталкивается через отверстия сверхтонкого диаметра. Стеклянные волокна, которые производятся, очень тонкие и могут быть сплетены в листы или превращены в пухлые вещества, которые используются для звукоизоляции и изоляции.

Сегодня армированное стекловолокном или стекловолокно используется в производстве ряда продуктов, от автомобилей и самолетов до гидромассажных ванн и душевых кабин.Стекловолокно более гибкое и менее дорогое, чем углеродное волокно. Кроме того, он прочнее многих металлов. Он легкий и очень податливый, что означает, что ему легко придавать различные формы.

Стекловолокнополностью захватило рынок по всем правильным причинам. Если вы хотите знать, что такое стекловолокно и почему оно доминирует в отрасли, вы можете прочитать дополнительную информацию, чтобы узнать все, что известно о стекловолокне.

Свойства стекловолокнаСтекловолокно — самый популярный армирующий полимер, благодаря его ряду свойств .Как мы уже говорили ранее, стекловолокно находит применение во многих отраслях промышленности по всем правильным причинам. Давайте посмотрим на его свойства.

Механическая прочность

Удельное сопротивление стекловолокна больше, чем у стали, что делает его высокоэффективным армирующим материалом.

Электрические характеристики

Стекловолокно обладает хорошей электроизоляцией, даже если его толщина намного меньше.

Стабильность размеров

Одним из лучших свойств стекловолокна является то, что он нечувствителен к изменениям влажности или температуры. Коэффициент линейного расширения довольно низкий.

Теплопроводность

Стекловолокно имеет низкую теплопроводность, что делает его очень полезным материалом в строительной индустрии.

Негорючесть

Еще одна особенность, которая делает стекловолокно популярным материалом, — это его минеральный состав.Поскольку это минеральный материал, он негорючий, а это означает, что он не поддерживает и не распространяет пламя. Он не выделяет токсичных веществ и дыма даже при воздействии тепла.

Совместимость с органическими материалами

Стекловолокнодоступно в различных размерах. Он может сочетаться с рядом минеральных матриц, таких как цемент, а также с многочисленными синтетическими смолами.

Прочность

Стекловолокно — очень прочный материал, не гниющий.На него не влияют насекомые и грызуны. Это обеспечивает структурную целостность и долговечность конструкций, построенных из стекловолокна.

Диэлектрическая проницаемость

Стекловолокно обладает диэлектрической проницаемостью, поэтому его можно использовать для изготовления электромагнитных окон.

Основной состав стекловолокнаСтекловолокно может быть разных типов для различных целей. Различные типы стекловолокна имеют разный состав, что приводит к отличным характеристикам каждого типа стекловолокна.

Базовый состав всех типов стекловолокна одинаков, за исключением нескольких видов сырья. Количество всего сырья в каждом типе стекловолокна разное, что придает каждому типу уникальный набор свойств.

основных сырьевых материалах , которые используются при производстве стекловолокна, включают кварцевый песок, кальцинированную соду и известняк. К другим ингредиентам относятся бура, кальцинированный оксид алюминия, магнезит, каолиновая глина, полевой шпат и т. Д. Кремнеземный песок является стеклообразователем, а кальцинированная сода и известняк снижают температуру плавления.Другие ингредиенты способствуют улучшению различных свойств. Например, бура улучшает химическую стойкость.

Типы стекловолокна в зависимости от их свойствКак обсуждалось выше, существует много типов стекловолокна в зависимости от состава. Основные типы стекловолокна перечислены ниже:

1. Стекловолокно AA-стекло также известно как щелочное стекло или натриево-известковое стекло .Это наиболее распространенный вид стекловолокна. Около 90% производимого стекла — это щелочное стекло. Это наиболее распространенный тип, который используется при изготовлении стеклянной тары, такой как банки и бутылки для еды и напитков, а также оконные стекла. Иногда используемая вами форма для выпечки сделана из закаленного натриево-кальциевого стекла.

Натриево-известковое стекло химически стабильно, относительно недорого, очень легко поддается обработке и довольно твердо. Его можно многократно переплавлять и повторно размягчать, поэтому стекловолокно типа А является идеальным типом стекла для вторичной переработки стекла.

Сырье, используемое для производства стекловолокна A

Основные материалы, которые используются для изготовления стекла, включают:

- Сода (карбонат натрия)

- Лайм

- Кремнезем (диоксид кремния)

- Доломит

- Глинозем (оксид алюминия)

- Очищающие агенты, такие как хлорид натрия и сульфат натрия

Производство известково-натриевого стекла

Все сырье плавится в стекловаренной печи при температуре 1675 градусов Цельсия.Вместо чистых химикатов используются недорогие химические вещества, такие как песок, трона и полевой шпат. Смесь сырья в стекловаренной печи называется шихтой.

Типы известково-натриевого стекла

Натриевое стекло технически делится на два типа: листовое стекло и тарное стекло. Плоское стекло — это стекло, которое используется для изготовления окон, а тарное стекло — это вид стекла, из которого делают тару.

Плоское и тарное стекло различаются не только по применению, но и по способу изготовления и химическому составу.Плоское стекло изготавливается с использованием флоат-процесса, а тарное стекло — путем выдувания и прессования. Что касается разницы в химическом составе, плоское стекло имеет большее количество оксида магния и оксида натрия и меньшее количество диоксида кремния, оксида алюминия и оксида кальция по сравнению с тарным стеклом. Стекло для тары имеет низкое содержание водорастворимых ионов, таких как магний и натрий, что делает его более химически стойким для хранения продуктов питания и напитков.

2. C-Стекловолокно СтеклоC или химическое стекло демонстрирует высочайшую стойкость к химическому воздействию. Обеспечивает структурное равновесие в агрессивных средах. Это свойство связано с наличием большого количества боросиликата кальция. Значение pH химикатов, которые используются при производстве стекловолокна типа A, обеспечивает довольно высокую устойчивость к этому типу стекловолокна, независимо от окружающей среды (кислой или щелочной).

C-стекло используется во внешнем слое ламината в виде поверхностной ткани для труб и резервуаров, содержащих воду и химические вещества.

3. Стекловолокно DD-стекло — это стекловолокно, известное своей низкой диэлектрической проницаемостью, что связано с наличием в его составе триоксида бора. Благодаря этой характеристике D-стекло является идеальным типом стекловолокна для использования в оптических кабелях. D-стекло также содержит боросиликат, который придает этому типу стекловолокна чрезвычайно низкий коэффициент теплового расширения. Благодаря этим свойствам D-стекло часто используется в электроприборах и посуде.

4. Стекловолокно EСтекло E более известно как электрическое стекло. Это легкий композитный материал, который используется в аэрокосмической, морской и промышленной сферах. Ткань из стекловолокна E-glass — это отраслевой стандарт, обеспечивающий баланс между производительностью и стоимостью. Его драпируемость превосходна, что делает работу с ним чище.

Сырье, используемое для изготовления стекловолокна E

Е-стекло — это щелочное стекло.Сырье, которое используется при производстве стекловолокна E-glass:

- Кремнезем (диоксид кремния)

- Глинозем (оксид алюминия)

- Оксид кальция

- Оксид магния

- Триоксид бора

- Оксид натрия

- Оксид калия

Свойства стекловолокна E

ключевых свойства , которые делают E-glass популярным типом стекловолокна:

- Низкая стоимость

- Высокая прочность

- Низкая плотность

- Высокая жесткость

- Теплостойкость

- негорючий

- Хорошая химическая стойкость

- Относительно нечувствителен к влаге

- Хорошая электрическая изоляция

- Способность сохранять прочность в различных условиях

Применение стекловолокна E

СтеклоE-glass было разработано для использования в электротехнике, но оно также используется во многих других областях.Это привело к производству стеклопластика в сочетании с термореактивными смолами. Листы и панели из стеклопластика достаточно широко используются практически во всех промышленных областях. Он защищает конструктивную целостность от любого механического воздействия.

5. Стекловолокно AdvantexСтекловолокно Advantex — это новый отраслевой стандарт, сочетающий механические и электрические свойства E-стекла с кислотной коррозионной стойкостью стекловолокна типа ECR.Этот тип стекловолокна соответствует стандартам стойкости к кислотной коррозии стекла ECR по стоимости, аналогичной E-стеклу. Стекловолокно Advantex может использоваться там, где температурные колебания выше из-за его более высокой температуры плавления.

Стекловолокно Advantex содержит оксид кальция в больших количествах, аналогично стекловолокну ECR. Он используется там, где конструкции более подвержены коррозии. Более того, этот тип стекловолокна обычно используется в нефтяной, газовой и горнодобывающей промышленности, на электростанциях и в морских приложениях (канализационные системы и системы сточных вод).

6. Стекловолокно ECR СтекловолокноECR также называют электронным стекловолокном. Обладает высокой механической прочностью, хорошей гидроизоляцией, устойчивостью к щелочной и кислотной коррозии. Его свойства лучше, чем у стекла E. Самым большим преимуществом стекла ECR перед другими видами стекловолокна является то, что его метод производства является экологически чистым.

СтекловолокноECR имеет более высокую термостойкость, лучшие механические свойства, меньшую утечку тока, лучшую водонепроницаемость и более высокое поверхностное сопротивление по сравнению со стеклом E.Стекловолокно ECR используется в производстве прозрачных панелей из стеклопластика. Он изготовлен из алюмосиликатов кальция, которые обеспечивают его прочность, стойкость к кислотной коррозии и электропроводность, что делает его пригодным для применений, где эти свойства необходимы.

Срок службы стекла ECR больше. Это более прочный вид стекловолокна из-за его превосходной устойчивости к воде, кислотам и щелочам. Более того, он предлагает более высокую производительность при более низкой цене.

7. Стекловолокно AR СтеклоAR или стойкое к щелочам стекло было разработано специально для использования в бетоне.Его состав был специально разработан с использованием диоксида циркония на оптимальном уровне. Добавление диоксида циркония делает этот тип стекловолокна подходящим для использования в бетоне.

AR-стекло предотвращает растрескивание бетона, обеспечивая прочность и гибкость. AR-стекло трудно растворить в воде, и на него не влияют изменения pH. Также его можно легко добавлять в бетонные и стальные смеси.

СтекловолокноAR используется в Premix GFRC и других приложениях для армирования бетона и растворов.Обладает высоким модулем упругости и прочностью на разрыв. Более того, в отличие от стали, он не ржавеет. Включение AR-стекла в бетонные смеси довольно просто.

8. Стекло R, стекло S или стекловолокно TR-Glass, S-Glass и T-glass — торговые наименования одного и того же типа стекловолокна. Они имеют более высокий предел прочности и модуль упругости по сравнению со стекловолокном типа E. Смачивающие свойства и кислотная сила этого типа стекловолокна также выше.Эти свойства достигаются за счет уменьшения диаметра нити.

Стекловолокно этого типа разработано для оборонной и авиакосмической промышленности. Он также используется в приложениях для жесткой баллистической брони. Объемы производства данного вида стеклопластика ниже, а значит, его стоимость относительно выше. Объем производства невелик, поскольку этот вид стекловолокна обладает высокими характеристиками и используется только в определенных отраслях промышленности.

9. S2-СтекловолокноS2-стекловолокно — это самый высокопроизводительный из имеющихся стекловолокон.S2-стекло имеет более высокий уровень кремнезема в своем составе по сравнению с другими типами стекловолокна. В результате он обладает улучшенными свойствами, лучшими весовыми характеристиками, стойкостью к высоким температурам, высокой прочностью на сжатие и улучшенной ударопрочностью. Прежде всего, стекло S2 также обеспечивает более низкую стоимость.

Прочность на разрыв S2-стекла примерно на 85% больше, чем у обычного стекловолокна. Это обеспечивает неизменно высокую производительность и долговечность. Он имеет лучшую прочность волокна и модуль сопротивления, что обеспечивает улучшенные ударные свойства готовых деталей, а также более высокую устойчивость к повреждениям и долговечность композитов.Он обеспечивает примерно на 25% большую линейную упругую жесткость и демонстрирует отличную устойчивость к повреждениям.

СтекловолокноS2 в основном используется в композитной и текстильной промышленности из-за физических свойств, которые лучше, чем у обычных типов стекловолокна.

10. Стекловолокно MСтекловолокно М имеет в своем составе бериллий. Этот элемент добавляет стекловолокну дополнительную эластичность.

11. Z-стекловолокно СтеклоZ используется во многих отраслях промышленности, включая промышленность по армированию бетона, где оно используется для создания продуктов, которые выглядят прозрачными.Он также используется для создания волокон для 3D-принтеров. Z-стекловолокно, обладающее высокой механической стойкостью, стойкостью к ультрафиолету, кислотам, щелочам, соли, царапинам, износу и температуре, является одним из самых прочных и надежных видов стекловолокна.

Типы стекловолокна по форме Стекловолокнодоступно в следующих формах :

- Буксир

- Коврики-вуали

- Ткани

- Мат из рубленых волокон

Когда стекловолокно находится в форме жгута или ровницы, оно проявляет наибольшее количество достижимых свойств. Стекловолокно в таком виде поставляется на катушках, которые можно раскатывать и разрезать по мере необходимости или подавать в намотчики нити. Волокна стекловолокна должны оставаться в напряжении, чтобы сохранить свои механические свойства.

2. Покровные матыСтекловолокно в форме вуали состоит из непрерывных нитей волокон, которые расположены в тонкие стопки и беспорядочно закручены в петли.Коврики Veil имеют консистенцию, похожую на тонкую папиросную бумагу. Они не предназначены для каких-либо структурных применений. Однако у них есть несколько очень важных применений. Их можно поместить в форму, которая размещается непосредственно за поверхностным слоем, чтобы свести к минимуму печать через более тяжелые армирующие ткани. Кроме того, этот довольно тонкий внешний слой также позволяет шлифовать поверхность готовых деталей, не врезаясь в армирующую ткань, лежащую ниже.

Второе важное применение матов-вуалей — их использование с сэндвич-сердцевинами.Они размещаются непосредственно над сердечником, чтобы поддерживать идеальную (максимальную) толщину линии соединения. Коврики-вуали также могут удерживать излишки смолы от попадания в ячейки сотовых заполнителей, если не используется вакуум.

3. ТканиТкани — довольно сильное армирование. Волокна тканых материалов ориентированы в двух направлениях и скручены в пряжу. Таким образом, получаемые ткани становятся более прочными.

4. Мат из рубленых прядейДлина волокон в этой форме стекловолокна составляет от 3 до 4 дюймов. В отличие от тканых материалов, волокна в матах из рубленых прядей расположены беспорядочно, без какой-либо фиксированной ориентации. Стекловолокно в таком виде не очень прочное, потому что длина волокон довольно короткая. Однако стекловолокно, которое поставляется в этой форме, является наименее дорогим, и поэтому оно также используется чаще всего. За счет случайной ориентации волокон отпечаток гелевого покрытия эффективно скрывается.

Процесс производства стекловолокнаПосле того, как все сырье расплавлено в «массу» и пропущено через фильеры, производятся стекловолоконные волокна. Нити бывают двух типов; Непрерывные волокна и штапельные волокна .

Непрерывный процесс накалаСтекловолоконные волокна неопределенной длины производятся методом непрерывных волокон. Фильеры, через которые пропускают расплавленный стекловолокно, имеют множество (сотни) небольших отверстий.Полученные пряди стекловолокна подаются к намотчику, который вращается с очень высокой скоростью. В конце процесса получается пряжа из непрерывных волокон стекловолокна, которая используется для изготовления портьер и занавесей.

Обработка штапельного волокнаСтекловолокно, производимое методом штапельного волокна, имеет большую длину. Когда расплавленная масса проходит через небольшие отверстия, струя сжатого воздуха преобразует потоки расплавленной массы в длинные тонкие волокна. Эти волокна образуют сеть, которая собирается в ленту.Из ленты производится стекловолоконная пряжа, которая затем используется для изоляции в промышленности.

Применение стекловолокнаКак уже несколько раз упоминалось ранее, стекловолокно — один из наиболее часто используемых материалов в промышленных прокладках. Глядя на свойства стекловолокна, мы можем сказать, почему стекловолокно является предпочтительным материалом. Его тепловая и электрическая изоляция, прочность и долговечность — это лишь некоторые из многих причин.

Некоторые из наиболее известных применений стекловолокна перечислены ниже:

Авиационная и аэрокосмическая промышленностьМатериал, используемый в авиационной и космической промышленности, должен быть прочным и легким.По сравнению с E-стеклом, S-стекло имеет более высокую прочность и модуль упругости, что делает S-стекло предпочтительным типом стекловолокна в этой отрасли. Кроме того, S-стекло также имеет более высокое отношение прочности ламината к массе, высокую усталостную долговечность и высокую стойкость при более высоких температурах.

Часто используется для изготовления брони вертолетов, брони кабины экипажа, полов и сидений самолетов. Поскольку S-стекло не только обладает большей механической прочностью, но и непроводимостью, предлагая более низкие тепловые профили для радара, оно позволяет военным видеть, не будучи замеченным.Из него также делают композитные лопасти для вертолетов.

Строительная промышленность Стекловолокнообеспечивает стабильность размеров, что делает его идеальным материалом для использования в строительстве. Уменьшенный вес, низкая воспламеняемость, ударопрочность и высокая прочность — все это свойства, которыми должен обладать любой строительный материал, а стекловолокно — это все, чем он должен быть.

Стекловолокно используется в строительстве как внутренних, так и внешних компонентов коммерческих, жилых и промышленных сооружений, от сантехники до заборов для бассейнов и световых люков промышленных зданий и солнечных нагревательных элементов.

Потребительские товарыСтекловолокно широко используется во многих потребительских товарах. Он используется для изготовления каркасов мебели и готовой продукции, например, хозяйственных и декоративных подносов, перегородок, настенных табличек, спортивного инвентаря, оборудования для бассейнов и детских площадок и многого другого. Благодаря повышенной гибкости, легкости, повышенной прочности, долговечности, легкой формуемости, отличной поверхности и устойчивости к износу и коррозии он используется в качестве основного материала в потребительских товарах.

Коррозионно-стойкое оборудованиеЕсть много предметов, которые должны быть изготовлены из материала, устойчивого к коррозии. Это предметы, которые должны использоваться в агрессивных средах и, следовательно, должны быть устойчивы к коррозии, чтобы они могли прослужить долгое время. К изделиям, которые должны быть изготовлены из коррозионно-стойких материалов, относятся дренажные и водопроводные трубы, подземные резервуары для бензина, градирни, канализационные системы, конструкции для защиты от наводнений, такие как ворота плотин, и конструкции, используемые в энергетической отрасли.Поскольку стекловолокно обладает высокой устойчивостью к коррозии и износу, это идеальный материал для изготовления коррозионно-стойкого оборудования.

ЭлектрооборудованиеТемпературная стабильность и механическая прочность — это свойства, которые делают стекловолокно подходящим материалом для использования в электронике. Это один из наиболее распространенных материалов, используемых для изоляции электрического оборудования в промышленности и для изоляции в электронике. На проводку наносят покрытия из стекловолокна для их изоляции.Стекловолокно также используется в распределительных устройствах, трансформаторах, оборудовании распределительных столбов, компьютерных деталях и т. Д.

Морская промышленность70% лодок построены из стеклопластика. Долговечность и прочность стекловолокна являются основными причинами, по которым он является доминирующим материалом в морской промышленности. Одним из основных преимуществ использования стекловолокна в морской промышленности является то, что ему легко придавать различные формы. Это делает работу со стекловолокном чрезвычайно простой.

Автомобильная промышленностьЛегкость стекловолокна сделала его предпочтительным строительным материалом в автомобильной промышленности. Многие конструктивные элементы транспортного средства изготовлены из стекловолокна, например, ремень в шине с ремнем диагональю. Стекловолокно также используется для изготовления железнодорожных накладок.

Стеклопластиковый композит захватил рынок, как наводнение. Он заменил обычные строительные материалы, такие как металл. Благодаря постоянным улучшениям и дальнейшим разработкам качество стекловолокна будет улучшаться.Он в определенной степени успешно удовлетворил потребности инженерной отрасли и продолжает удовлетворять потребности различных отраслей промышленности.

Glass Fiber — обзор

7.1 История

Возможность получения тонкого стекловолокна была известна в древности, еще до технологии выдувания стекла. Многие египетские сосуды изготавливались путем наматывания стекловолокна на глиняный ободок подходящей формы.

После появления стекла в I веке до нашей эры эта техника использовалась венецианскими мастерами по стеклу в XVI и XVII веках для украшения посуды.При этом пучки непрозрачных белых волокон наматывались на поверхность прозрачного сосуда, например кубка, а затем сильно нагревались. Подобные декоративные эффекты были достигнуты при производстве очков в Англии [1].

Интерес к использованию стекловолокна в текстильной промышленности появился намного позже. Французский физик Рене-Антуан Ферхо де Реумюр (1683–1757) изготовил в 1713 году ткани, украшенные тонкими стеклянными нитями [2]. Он предвидел, что, если бы можно было вытягивать только стеклянные волокна тонкости, подобной паутине, тогда они были бы достаточно гибкими, чтобы их можно было переплетать.Похоже, он сам вытягивал волокна не из стеклянной палочки, а из ванны расплавленного стекла.

Британские изобретатели провели такой эксперимент в 1822 году. Британский ткач по шелку изготовил стеклоткань в 1842 году, а другой изобретатель Эдвард Либей на выставке в 1893 году в Колумбии в Чикаго представил платье, сотканное из стекла, на Колумбийской выставке 1893 года в Чикаго. [3].

В начале 19 века во Франции шили роскошную парчу, переплетая стекловолокно с шелком глубокого цвета.Стекловолокно выглядело как яркий серебряный узор на темном фоне. В 1890-х годах Эдвард Драммонд Либби из Толедо, штат Огайо, шил платья из ткани, сочетающей шелк и стекловолокно, а также ткани для абажуров и галстуков. В то же время небольшая мастерская в Париже заключалась в том, что в текстиле сочетались шелк или хлопок со стекловолокном и продавались их по 100 франков за метр! Хотя маловероятно, что он вырастет в большой рынок, тем не менее, он продемонстрировал, что стекловолокно можно производить и, возможно, использовать.Метод изготовления стекловолокна с помощью втулки был впервые продемонстрирован в 1908 году В. фон Пачински в Гамбурге. Производство текстильных стекловолокон с использованием техники протягивания волокон через очень мелкие отверстия было разработано в 1930-х годах в Соединенных Штатах и началось в Германии в 1939 году [4].

В начале 1930-х годов компания Owens-Illinois Glass Co. из Ньюарка, штат Огайо, США, значительно улучшила процесс производства стекловолокна [5], что сделало его экономически выгодным. Позже эта компания присоединилась к Corning Glass Works of Corning, Нью-Йорк, которая также работала в этой области, чтобы сформировать специализированную компанию, а именно Owens-Corning Fiberglas Corporation [6,7].Эта корпорация была и остается лидером в области разработки, маркетинга и технологий в этой отрасли. Его влияние распространилось по всему миру на лицензии, предоставленные им за рубежом, или путем создания собственных производственных компаний, иногда совместно с другими. Компании, которые создавали производственные мощности, не будучи аффилированными с Owens-Corning, тем не менее в большинстве случаев по-прежнему использовали свои технологии.

До этого момента волокно, производимое в промышленных масштабах, было прерывистым, то есть стекловолокно.Первым требованием для значительного количества непрерывного волокна было электрическое соединение тонких проводов, используемых при повышенных температурах. Для этого необходимо было изготовить новое стекло, которое соответствовало требуемым электрическим свойствам и в то же время могло вытягиваться в волокна. Такое стекло и стало называться «Е-стекло», «Е» означает пригодность для электроизоляции [1].

Это стекло стало стандартом для производства непрерывных волокон во всем мире, так как оно хорошо практикуется и может использоваться даже более широко, чем для первоначально предусмотренных электрических применений.Некоторые изменения в составе произошли в течение многих лет, вызванные конкретными проблемами, такими как расстекловывание или кристаллизация компонентов или материалов, растворенных из имеющихся в настоящее время огнеупоров, или, недавно, законодательства против загрязнения воздуха. Кроме того, даже предположительно идентичные составы будут незначительно отличаться между странами и заводами, поскольку они также зависят от доступности, стоимости и состава сырья. E — стекло теперь следует рассматривать как тип стекла, определяемый его электрическими свойствами, которые, если они выражены в технических характеристиках, регулируются содержанием в нем щелочи.

В 1935 году появились первые патенты, содержащие термореактивные смолы, которые устанавливались при комнатной температуре, например, полиэфиры. Их, когда они армированы стекловолокном, можно использовать для изготовления профилей и привести к усилению производства пластмасс. Первым важным применением было производство обтекателей для самолетов во время Второй мировой войны.

С тех пор отрасль росла на 10–15% в год. В 1949 году компании Pittsburgh Platinum Glass и Libbey-Owens-Ford приобрели лицензии у Owens-Corning.В 1951 и 1952 годах первые иностранные лицензии получили компании St. Gobain во Франции (ныне Saint-Gobain Vetrotex International) и Pilkington в Великобритании [1].