Стальная фибра для сталефибробетона — металлическая фибра

Внимание!!! Эксклюзивная цена на резаную из листа стальную фибру — от 46000 руб за тонну с НДС и доставкой по Москве и регионам России!!! Цена действительна с 12.12.2016 г.

При возведении железобетонных конструкций из традиционного бетона наиболее трудоемкими являются арматурные работы. Изготовление сеток, каркасов, установка арматуры и ее закрепление в проектное положение, необходимость обеспечения защитного слоя бетона приводят к значительным затратам труда. Применение сталефибробетона, бетона армированного стальной фиброй, в ряде случаев дает возможность исключить из конструкций часть арматуры, а в некоторых случаях полностью отказаться от традиционной стержневой арматуры и заменить ее фиброй. Эффективность применения сталефибробетонных конструкций в этих случаях может быть достигнута за счет снижения трудозатрат на арматурные работы, сокращения расхода стали и бетона (за счет уменьшения толщины конструкций), совмещения технологических операций приготовления бетонной смеси и ее армирования, что, в конечном итоге, приводит к снижению трудоемкости изготовления конструкций на 25-27% и экономии строительных материалов на 1 куб.

Предлагаем Вашему вниманию несколько типов стальной фибры разной конфигурации для производства сталефибробетонных конструкций и армирования бетонных полов.

Фибра резаная из стального листа

Стальная фибра из листа выгодно отличается от стальных волокон, изготовленных из проволоки. Основное отличие, в первую очередь, заключается в том, что модуль упругости волокна из листа значительно меньше модуля упругости фибры из стальной проволоки, следовательно при укладке и затирке бетона, а также при перегонке по шлангам через бетононасосы стальная фибра из листа ведет себя значительно мягче нежели проволочная, не оседает и не всплывает на поверхность, распределяясь абсолютно равномерно по всему объему, не комкуется, не образует сгустков.

Производство резаной стальной фибры осуществляется из качественного стального листа, изготовленного на лучших металлургических заводах России. Временное сопротивление фибр разрыву находится в диапазоне 510 — 850 МПа и зависит от марки исходного металла. Возможно производство фибры из жаропрочных (нержавеющих) сталей для армирования теплостойких конструкций и сооружений. Геометрические и прочностные свойства фибры регламентированы ТУ 1231-001-97507711-2006.

Временное сопротивление фибр разрыву находится в диапазоне 510 — 850 МПа и зависит от марки исходного металла. Возможно производство фибры из жаропрочных (нержавеющих) сталей для армирования теплостойких конструкций и сооружений. Геометрические и прочностные свойства фибры регламентированы ТУ 1231-001-97507711-2006.

Фибра выпускается длиной L = 20, 30 и 40 мм и условным диаметром d = 0,6…1,0 мм. В соответствии с требованиями заказчика геометрические размеры фибр могут быть иными. Данную фибру отличает высокое качество сцепления с бетоном. Этому способствует уникальная форма ее боковой поверхности, напоминающая объемную зигзагообразную кривую.

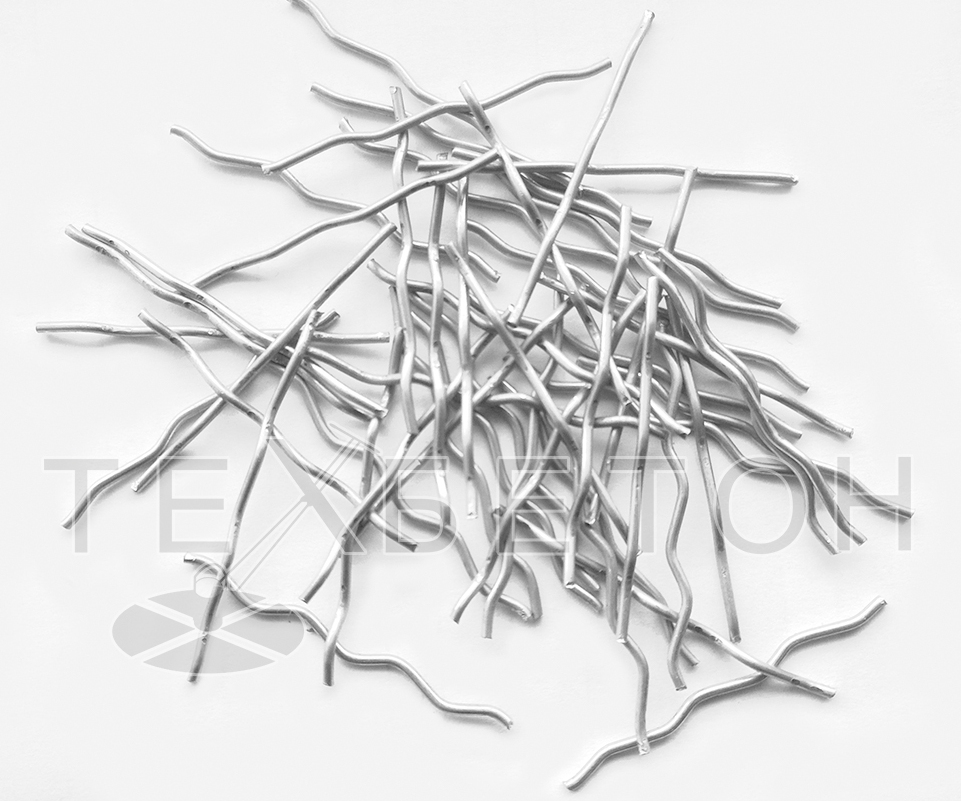

Волновая фибра

Стальная волновая фибра имеет больше элементов механического анкерирования, а также большую поверхность сцепления с бетоном, но при этом ее длина не вызывает тех проблем, что связаны с использованием прямой фибры. Это дает возможность уже в начальной стадии образования трещины контролировать ее сдерживание, за счет более эффективного распределения напряжений в окружающей матрице, и, соответственно увеличить продолжительность службы бетона.

При сравнении свойств стальной проволочной фибры и фибры из стальной ленты – преференциальным является большая эластичность проволочной фибры. Кроме того, при изготовлении фибры на нашем производстве проволока подвергается дополнительной обработке, что придает конечному продукту улучшеные механические свойства.

Стальная волновая с латунным покрытием

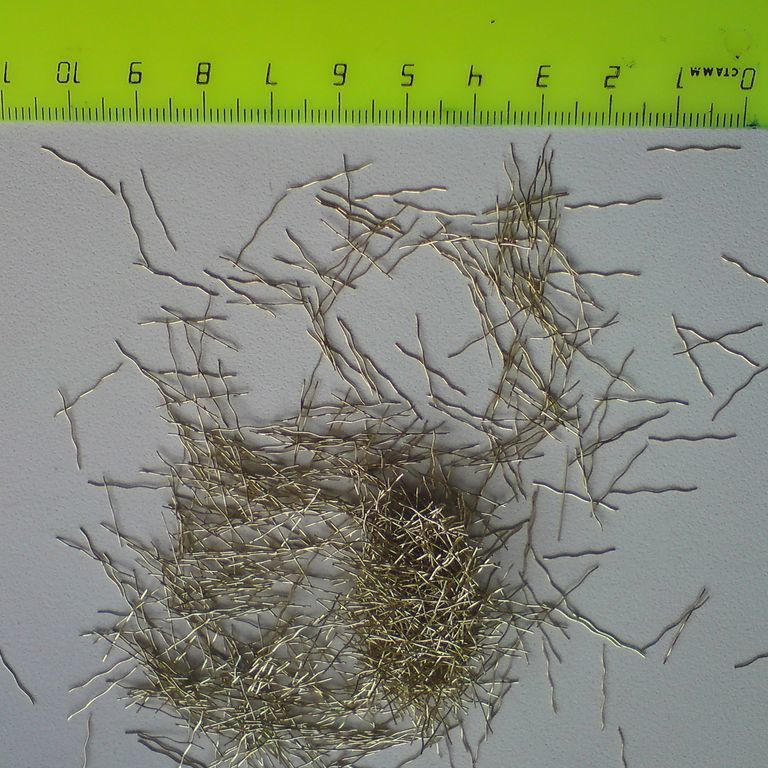

Производство стальной фибры с латунным покрытием осуществляется по ТУ 1221-001-71968828-2005 из марки стали 70-85 с латунным покрытием волнового профиля. Временное сопротивление разрыву для фибры из высокоуглеродистой проволоки не менее 2900 МПа (H/мм2).

Фибра ФСВ ЛВ 15/0,3 выпускается длиной L = 15 мм и условным диаметром d = 0,3 мм. Данную фибру отличает высокое качество сцепления с бетоном. Этому способствует уникальная форма ее боковой поверхности, напоминающая объемную зигзагообразную кривую. Также большим плюсом фибры ФСВ ЛВ 15/0,3 является её небольшая длина при кратном 50 диаметре, что сказывается на отличной способности однородно распределяться в матрице бетона.

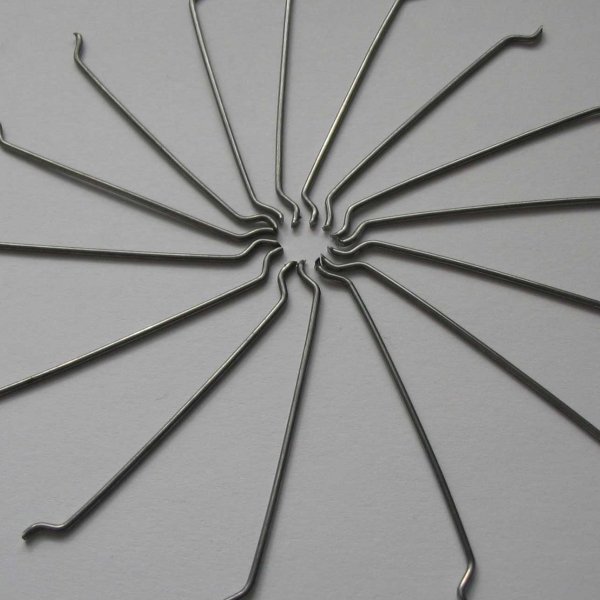

Фибра анкерная Челябинка

Стальная фибра Челябинка изготавливается из стального проката (лента, лист) и представляет собой стальную полоску имеющую на концах анкеры в виде сегментов окружности, радиусно сопряженных с прямыми участками полоски. Торцы полоски развернуты относительно друг друга на произвольный угол. Допускается плавное (без резких перегибов) отклонение оси фибры от прямой линии.

Сталефибробетон на основе стального волокна «Челябинка» обладает более высокими физико-механическими характеристиками, чем СФБ на основе других видов фибр, включая зарубежный (HAREX, DRAMIX). Это подтверждено результатами исследований, проведённых в ОАО ЦНИИС в 2006 году. Стальное волокно сертифицировно, сертификат соответствия №POCC.RU АЮ31.НО7181

СПОСОБЫ ВВЕДЕНИЯ СТАЛЬНОЙ ФИБРЫ В БЕТОН

- Загрузку фибры производят равномерным и непрерывным потоком в 3-4 приема через промежутки времени 1-1,5 минуты (при вращающемся барабане смесителя).

- Автобетоносмеситель загружают готовой бетонной смесью (либо бетонную смесь приготавливают непосредственно в автобетоносмесителе) и перед выгрузкой во вращающийся барабан с готовой бетонной смесью подают равномерным потоком отдозированную порцию фибр с соблюдением условий подачи фибры.

- Интервал времени перемешивания сталефибробетонной смеси не должен превышать, как правило, 3 минуты. Установление рабочих интервалов времени перемешивания производят опытным путем при освоении технологического процесса.

РЕКОМЕНДУЕМЫЕ ДОЗИРОВКИ СТАЛЬНОЙ ФИБРЫ

Содержание фибр в сталефибробетоне (расход на 1м3 СФБ смеси) определяется требованиями к его физико-механическим свойствам, назначаемым из условий применения. В зависимости от области применения сталефибробетона содержание в нем фибры может быть рекомендовано следующим, в кг/ м3:- плиты индустриальных полов — 20-40;

- конструкции жилых домов — 25-50;

- конструкции и сооружения, эксплуатирующиеся в условиях воздействия окружающей среды — 40-70;

- конструкции тоннелей, дорог и т.

п. — 50-100;

п. — 50-100; - защитные, морские сооружения и др. особые случаи — 100-120.

В случае стальной фибры достаточно просто решаются вопросы обеспечения ее анкеровки в бетоне, что значительно сложнее, например, для стекловолоконной фибры. Так как модуль упругости стальной фибры в 5-6 раз превышает модуль упругости бетона, то при достаточной анкеровке в бетоне может быть полностью использована прочность и получен наибольший вклад фибры в работу композита в стадиях до и после образования трещин.

Фибра металлическая

Традиционно для придания необходимых характеристик бетонной конструкции в процессе ее и литья используется армирование, за счет которого достигается конечная прочность, сопротивляемость на изгиб и растяжение. В последние годы на смену привычной арматуре стали приходить специальные волокна повышенной прочности, получившие название фибра для бетона. Изготавливать такие волокна могут из полипропилена или базальта, однако наибольшее распространение получила стальная фибра.

Она производится в соответствии с требованиями следующих документов:

- ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения.

- ГОСТ 9389-75 Проволока стальная углеродистая пружинная.

В результате использования фибры удается не только армировать незначительные по размерам бетонные конструкции, но и создавать монолиты с мелким каркасом и, тем самым, с меньшими затратами времени и материалов, получать железобетонные изделия с прочностными характеристиками, недоступными в случае использования обычных армирующих прутов и сеток.

Методы изготовления фибры металлической

Кроме того, на этапе производства, элементы фибры подвергаются огрублению поверхности, а при необходимости, им дополнительно придается волнистая форма. Для повышения коррозийной устойчивости проволока, предназначенная для изготовления фибры, может защищаться специальными покрытиями.

Кроме того, на этапе производства, элементы фибры подвергаются огрублению поверхности, а при необходимости, им дополнительно придается волнистая форма. Для повышения коррозийной устойчивости проволока, предназначенная для изготовления фибры, может защищаться специальными покрытиями.Второй способ получения фибры стальной (цена продукции при этом не изменится) — на фрезеровочном оборудовании из цельного сляба. Вообще цена стальной фибры для бетона практически не изменяется в зависимости не только от способа ее изготовления, но и от размера ее элементов, а зависит только от наличия защитного покрытия и от ценовой политики компании (акции, скидки).

Классификация фибры

Несмотря на свою кажущуюся простоту, стальная фибра имеет свою определенную классификацию.

- По области применения изделий — это, в первую очередь, анкерная стальная фибра (ГОСТ 3282-74), используемая преимущественно при организации напольных покрытий больших площадей (наливных и бесшовных), нагруженных дорожных магистралей, взлетно-посадочных полос аэродромов, покрытий мостов и прочих сооружений.

Второй класс по этому признаку — волновая стальная фибра с латунным покрытием (ГОСТ 9389-75) широко применяется при создании монолитных бетонных конструкций, прокладке трубопроводов, тоннелей и прочих капитальных конструкций.

Второй класс по этому признаку — волновая стальная фибра с латунным покрытием (ГОСТ 9389-75) широко применяется при создании монолитных бетонных конструкций, прокладке трубопроводов, тоннелей и прочих капитальных конструкций. - По временному сопротивлению на усилие разрыва: по этому показателю продукция имеет три класса: 1150 МПа, 1335 МПа и 1550 МПа (1, 2 и 3 класс, соответственно).

В маркировке подобного изделия — цифры, обозначающие размер изделия в миллиметрах и диаметр исходной проволоки. Также часто указывается класс усилия разрыва и некоторые особенности, например, наличие покрытия или загнутых концов.

Продажа стальной фибры в компании ООО МеталлГрупп

В компании ООО «Металл Групп» вам предлагается купить фибру стальную отменного качества для любых целей недорого. Мы также можем предложить фибру с защитным латунным покрытием.

Дополнительные работы при продаже фибры металлической

Вы сможете не только купить металлическую фибру для бетона в нашей компании, но и заказать ее обработку, в частности, нанесение на продукцию защитного латунного покрытия.

Фибра стальная.Фибра стальная для бетона.

На главную > Строительная химия > Армирующие добавки в бетоны и растворы > Фибра стальная

Стальная фибра – это специальный металлический армирующий материал, который предназначен для армирования бетона. Фибра стальная для бетона представляет собой тонкие полоски различной длины и формы. Сырьем для производства может быть стальной прокат в виде листов или лент, а также стальная проволока катанки. В зависимости от того из какого типа стали осуществляется производство, лист или проволока, существуют несколько разновидностей стальной фибры. Выпускаются следующие типы: фрезерованная резаная, волновая из проволоки, анкерная из проволоки, фибра «Челябинка» из стального листа, фибра с латунным покрытием, и фибра «Dramix». Расход стальной фибры зависит от величины статичных или динамических нагрузок, которые будут оказываться на армированные бетонные конструкции. Рекомендуется придерживаться следующих нормативов: при минимальных нагрузках расход от 20-25 кг/м3, при средних расход от 30-45 кг/м3, а при максимальных нагрузках от 75-150 кг/м3. Поставка осуществляется в картонных коробках с массой 18 кг,20 кг или 25 кг.

Поставка осуществляется в картонных коробках с массой 18 кг,20 кг или 25 кг.

Свойства и преимущества

- повышает прочностные характеристики бетона

- модуль упругости в несколько раз превышает модуль упругости бетона

- равномерное распределение по всему составу бетона

- не комкуется, и не всплывает при применении

- препятствует образованию «ежей» в бетоне

- простота использования

- альтернатива традиционной арматуре

Области применения

Стальная фибра может быть задействована во многих областях строительства, где используется бетон и бетонные конструкции. В зависимости от разновидности фибры стальной, она может применяться для армирования промышленных бетонных полов, в том числе и бесшовных, для армирования стен фундаментов и подвалов, выполненных из бетона, для армирования подвесных и опорных бетонных панелей, а также для армирования различных сборных бетонных строительных конструкций. Но важно учитывать, что каждый тип фибры стальной для бетона, имеет свои характерные особенности применения, различные нормы расхода и способы дозирования.

Но важно учитывать, что каждый тип фибры стальной для бетона, имеет свои характерные особенности применения, различные нормы расхода и способы дозирования.

Прайс-лист и цены на фибру стальную

Фибра | Блог прораба Олега Клышко

Здравствуйте, а вы знаете, чем можно заменить армирование железобетонных конструкций, стяжки или увеличить прочность наливного пола. В наше время есть альтернатива традиционному армированию это фибра.

Фибра есть металлическая, полипропиленовая, из базальтового волокна, из стекловолокна в этой статье разберемся об их назначениях, области применения и я расскажу о своем опыте работы с данным материалом.

Металлическая фибра

Фибра стальная изготавливают из стального листа, из нержавеющей стальной проволоки и жаропрочной стали может выдерживать без разрыва кратковременную нагрузку до 850 МПа.

Металлическая фибра в бетоне так же, как и арматурный каркас принимает нагрузки в конструкциях на растяжение, изгиб. Стальная фибра чаще всего это металлические полоски различной формы (волнообразные, с загнутыми краями, и т.д.), которые добавляются в бетон. Заменяет металлические сетки и каркас из арматурного прута.

Стальная фибра чаще всего это металлические полоски различной формы (волнообразные, с загнутыми краями, и т.д.), которые добавляются в бетон. Заменяет металлические сетки и каркас из арматурного прута.

Добавляют металлическую фибру в автобетоносмеситель с бетоном на заводе, чтоб за время доставки смеси на строительную площадку она тщательно перемешалась. Если такой возможности нет то на строительной площадке, высыпают фибру в миксер и перемешивают минут 15-20.

Металлическая фибра образует с бетоном однородную массу и если сравнить с металлическим каркасом, то шаг ячеек его был бы очень маленький. Из-за зигзагообразной формы фибра, образует очень прочное сцепление с бетоном по сравнению с обычной арматурой.

Какими свойствами обладает бетон с фиброй это: высокая сопротивляемость статическим и динамическим нагрузкам, трещиностойкость, долговечность (износоустойчивость), прочность, увеличение вибрационной стойкости бетона.

Насчет трещиностойкости можно поспорить, заливали бетонные полы на основание, который заказчик плохо подготовил (не уплотнил) и через неделю может не много больше из-за просадки основания бетон потрескался и поломался.

Но то, что он прочный здесь соглашусь, приходилось демонтировать, выдалбливать отбойником фибробетон, откалывался мелкими кусочками и очень медленно. Металлическая фибра связывает кусочки бетона и они плохо крошатся и ломаются. Намного легче демонтировать бетон с армокаркасом.

Не могу точно сказать, так как я не проектировщик, но производители фибры утверждают, что за счет этого материала можно снизить толщину бетонных конструкций, не в ущерб расчетным характеристикам.

Какие преимущества в применение фибры в сравнение с вязкой арматурного каркаса? Первое это уменьшение времени на подготовку, связать двойную арматурную сетку на бетонные полы площадью 250 квадратных метров на эту работу будет потрачено приблизительно неделя. Снижаются трудозатраты на арматурные работы. Второе экономия денег на арматуре и ее транспортировку. В третьих работы по армированию конструкций здания постоянно остаются отходы в виде обрезков арматуры, если используют фибру, то отходов нет.

По статистике экономия средств достигает 15%, а трудоемкость возведения конструкций снижается на четверть.

В моей рабочей практике металлическую фибру применяли в бетонных полах, на некоторых сайтах производителей фибры пишут, что ею можно заменять арматурный каркас монолитных сооружений туннелей, метро, взлетные полосы на аэродромах, сейфохранилища, взрывоопасные объекты.

Из фибробетона изготавливают отдельные конструкции элементы стеновых панелей, плиты перекрытия, дорожные плиты, железнодорожные шпалы, тюбинги метро, кольца, трубы, и пр. Если эту статью читают строители, которые применяли фибробетон в других конструкциях кроме полов, то мне интересно было бы узнать ваше мнение и второй вопрос какие конструкции заливали этим материалом, пишите в комментариях.

Расход металлической фибры

Расход фибры рассчитываются исходя из нагрузок действующие на конструкцию. Приблизительно содержание фибры в смеси в такое: для промышленных полов — 20-25 кг/куб.м, для конструкций жилых домов — 25-50 кг/куб.м.

Приблизительно содержание фибры в смеси в такое: для промышленных полов — 20-25 кг/куб.м, для конструкций жилых домов — 25-50 кг/куб.м.

Полипропиленовая фибра

Фибра полипропиленовая на вид тонкие белые волокна полипропилена различных размеров. Так же как и металлическая фибра, полипропилен инертное вещество, устойчиво к щелочам и различным химическим веществам. Применяют в бетонах, цементно-песчаных растворах и наливных полах.

Добавление в бетон полипропиленовой фибры увеличиваются такие же свойства, как и с металлической фиброй. Можно добавить еще одно свойство это снижение водопоглащения. Полипропиленовые волокна уменьшают количество отверстий образованных от выступления воды в процессе набора прочности бетоном, благодаря этому вода, химические вещества впитываются не значительно.

Такой бетон используют в строительстве сооружений, где нужна повышенная прочность к агрессивным средам: водохранилища, отстойники, морские ограждения, мосты, где используют антиобледеняющие соли.

Я живу в Балаково, если вы житель этого города и задумались применить фибробетон с полипропиленовой фиброй, то приобрести ее не будет большой проблемой так как ее здесь производят. Кроме бетона для увеличения прочности, трещиностойкости данный материал применяют в стяжках из цементно-песчаного раствора вместо армирования или в наливных полах.

Случай из моей практике в Москве торговый центр «Атриум» напротив Курского вокзала надо было покрасить полы эпоксидной краской. Проблема была в том, что заказчик сделал стяжку, которая не соответствовала прочности для эпоксидного покрытия, была в трещинах и легко царапалась металлическим гвоздем.

Решили на этой стяжке сделать наливные полы с добавлением фибры. Размешивая наливную смесь, добавляли полипропиленовую фибру. Наливные полы получились гладкие, фибра не выступала и прочные. Дня через 3-4 нанесли эпоксидное покрытие, которое пролежала весь гарантийный срок без трещин.

Базальтовая фибра

Базальтовая фибра состоит из волокон природного камня, имеет высокие показатели по химической стойкости. Базальтовые волокна 100 процентов стойкие к воде, 96 % к щелочи, 94% к кислоте. Фибра имеет модуль упругости от 7 до 60 Гпа, прочность на растяжение от 600 до 3500 МПа. Применяют в бетоне, цементно-песчаных растворах.

Базальтовые волокна 100 процентов стойкие к воде, 96 % к щелочи, 94% к кислоте. Фибра имеет модуль упругости от 7 до 60 Гпа, прочность на растяжение от 600 до 3500 МПа. Применяют в бетоне, цементно-песчаных растворах.

Фибра из стекловолокна

На вид это тонкие отрезки стеклонити белого цвета. Экологически чистый материал, не гниет. Как и применение фибр из вышеперечисленных материалов армирование стекловолокном увеличивает прочностные характеристики бетоном на 5 раз.

Стеклофибробетон увеличивает такое свойство, как морозоустойчивость. Выдерживает температуру до -50 градусов и многочисленные циклы замерзания и оттаивания.

С уважением, Олег Клышко.

Фибра стальная, ФСВ высокоуглеродистая | Геоматериалы.ру

Фибра стальная высокоуглеродистая

Производится из стальной высокоуглеродистой латунированной проволоки круглого сечения

Введение в бетонную смесь стальной фибры приводит к появлению нового композиционного материала сталефибробетона, свойства которого существенно отличаются от свойств бетонной матрицы.

Основной задачей фибрового армирования бетона является повышение сопротивления материала растяжению. Упрочнение бетона матрицы фиброй позволяет сократить, а в некоторых случаях исключить традиционные способы армирования изделий каркасами и сетками, что существенно снижает трудозатраты и время изготовления конечного продукта. Проведенными исследованиями установлено, что повышение прочности при осевом растяжении сталефибробетона достигает 200%.

Повышение трещиностойкости в сталефибробетоне приобретает особое значение, поскольку оно непосредственно связано с улучшением работы всей несущей конструкции. Результаты исследований свидетельствуют о превосходстве дисперсноармированного бетона над обычным до 50%.

Дисперсное армирование бетона существенно повышает ударную прочность бетона. Экспериментально установлено, что ударная вязкость сталефибробетона выше неармированного бетона более чем в 10 раз.

Морозостойкость сталефибробетона над неармированным бетоном также выше. Исследования показывают это превосходство на 10 – 30 в зависимости от процента армирования бетона волокнами фибры.

Исследования показывают это превосходство на 10 – 30 в зависимости от процента армирования бетона волокнами фибры.

| Тип фибры * | Длина фибры (В), мм. | Диаметр (А), мм. | Длина гофры (D), мм. | Высота гофры (С), мм. |

|---|---|---|---|---|

| ФСВ ЛВ 0,3 | 20,0 ± 2,0 | 0,28 — 0,35 | 8,0 ± 1,0 | 2,0+1,0 — 0,5 |

| ФСВ ЛВ 0,4 | 30,0 ± 4,0 | 0,36 — 0,44 | 8,0 ± 1,0 | 2,0+1,0 — 0,5 |

| ФСВ ЛВ 0,5 | 40,0 ± 4,0 | 0,45 — 0,54 | 8,0 ± 1,0 | 2,0+1,0 — 0,5 |

| ФСВ ЛВ 0,6 | 40,0 ± 4,0 | 0,55 — 0,64 | 8,0 ± 1,0 | 2,0+1,0 — 0,5 |

| ФСВ ЛВ 0,7 | 40,0 ± 4,0 | 0,65 — 0,74 | 8,0 ± 1,0 | 2,0+1,0 — 0,5 |

| ФСВ БВ 1,0 | 50,0 ± 5,0 | 0,95 — 1,04 | 10,0 ± 1,0 | 2,5+1,0 — 0,5 |

| ФСВ НВ 1,0 | 50,0 ± 5,0 | 0,95 — 1,04 | 10,0 ± 1,0 | 2,5+1,0 — 0,5 |

* Пример условного обозначения: ФСВ ЛВ 0,7; ФС – фибра стальная, В – высокоуглеродистая, Л – латунированная, В – волнового профиля, 0,7 – диаметр сечения в миллиметрах.

Расход фибры

Содержание фибр в сталефибробетоне определяется требованиями к его физико-механическим свойствам, назначаемым из условий применения и проектных нагрузок.

Ориентировочно содержание фибры в смеси может быть принято в зависимости от конструкции следующим:

| Вид конструкции | Расход фибры по массе, кг/м³ |

|---|---|

| Плиты индустриальных полов | 20…40 |

| Конструкции жилых домов | 25…50 |

| Конструкции и сооружения, эксплуатирующиеся в условиях воздействия окружающей среды | 40…70 |

| Конструкции тоннелей, дорог и т. п. | 50…100 |

| Защитные, морские сооружения и др. особые случаи | 100…120 |

Телефон: 8 911 729-88-59 Почта:

geomaterialy@yandex. ru

ru

мелочь, а укрепляет — Реальное время

Как дополнительно укрепить бетон и из чего делают фибру

О том, что бетон нужно армировать, чтобы он не растрескивался, знает даже человек, максимально далекий от строительства. Но можно сделать бетон и еще более устойчивым к воздействию среды: ввести в его состав фибру. Фибра представляет собой множество мелких волокон, которые замешиваются в бетонный раствор, а когда все это застывает — образует внутри массива хаотичный каркас из многих тысяч разнонаправленных волоконцев. О сути технологии, о том, как фибра изменяет характеристики бетона и какая она бывает — в новой статье проекта «Дом в фокусе».

Как изменяется бетон при введении фибрыСразу оговоримся: фибра не заменяет обычного металлического армирования, это дополнительный, а не основной способ. Просто если хочется сделать ну очень уж прочное бетонное покрытие, то в дополнение к арматуре в раствор нужно ввести «микрокаркас». В отличие от арматуры, фибра занимает весь объем материала, так что изменяет свойства в каждой точке бетонного сооружения. А изменяет вот так:

В отличие от арматуры, фибра занимает весь объем материала, так что изменяет свойства в каждой точке бетонного сооружения. А изменяет вот так:

- до пяти раз увеличивает ударное сопротивление;

- снижает количество усадочных микротрещин при отвердении раствора — а это значит, что потом в монолитной структуре не будет крупных дефектов;

- усиливает устойчивость к атмосферным воздействиям, причем до 10 раз — а не этого ли вы хотите, скажем, для отмостки?

- Усиливает влагостойкость и морозостойкость: дело в том, что волокна фибры заполняют микропустоты в материале и уменьшают количество пор в нем;

- усиливает прочность на разрыв и на изгиб.

Фибра добавляется практически в любые растворы на основе цемента, которые применяют в строительстве. Она пригождается и при заливке плит перекрытий и стяжки, и при изготовлении ЖБИ, и при сооружении несъемной опалубки, и при бетонировании в съемную опалубку, и при обустройстве фундаментов (и плитных, и ленточных, и свайно-ростверковых), и даже при штукатурных работах.

Фибра — это тонкие волокна или полоски, сделанные из разных групп материалов. Это может быть органика или неорганика. Размер, профиль этих волокон зависят от того, какую разновидность вы выбрали. Это могут быть несколько миллиметров, а могут — и несколько сантиметров. И вся эта «мелочь» тщательно вмешивается в раствор на стадии разбавления его водой. Заполняя весь объем, она потом служит для вящей прочности вашего сооружения.

Сначала в доступе была только полипропиленовая фибра, но сейчас используют и стальную, и стеклянную, и базальтовую — в зависимости от исходных задач.

Фото: beton-house.comДозировки добавления фибры в бетон зависят от того, каким нагрузкам будет подвергаться сооружение. Например, если имеется в виду садовая дорожка, по которой будет ходить садовод с ведром — это одно, и под незначительные нагрузки фибру можно и вовсе не вмешивать или вмешать в низкой дозировке. А если речь идет, скажем, о ленточном фундаменте — дело совсем другое, и многие рачительные хозяева хотят, чтобы получился именно фибробетон, причем мощно армированный микрокаркасом.

Стальная фибра: это тонкие полоски стального листа или куски низкоуглеродистой проволоки. Длина таких полосочек — от 2,5 до 6 см. Сечение у нее может быть круглым или треугольным, а форма — не только прямой, но и в виде дуги. Хитрые изготовители стальной фибры повышают ее «сродство» к бетону, делая полоску волнистой, а поверхность шероховатой. Именно стальная фибра может заменить даже арматурный каркас, если использовать ее в стяжке или блоках. Но с заменой надо быть аккуратнее: для этого проект должен быть сделан грамотно, расчеты — тщательно. А дозировки должны быть соблюдены. И зависят они напрямую от нагрузок:

- небольшие нагрузки — 15—30 кг фибры на кубометр бетона;

- средние нагрузки — до 40 кг фибры на кубометр бетона;

- высокие нагрузки — от 75 кг на кубометр смеси.

Стеклянная фибра — что-то типа стекловаты. Она тоже делается из кварцевого песка, только формуется отдельными волокнами диаметром всего в 15 микронов. Вы их вообще не увидите. Попав в бетон, стеклофибра тут же распадается на практически невидимые частицы. Ее добавляют при заливке стяжек, при изготовлении сборных бетонных сооружений. А задача ее — уменьшить усадку и растрескивание, при этом не особенно утяжелив общую смесь. Дозировка стеклофибры — от 0,3 кг до 1,2 кг на кубометр (в зависимости от степени нагрузки). И надо обязательно учитывать, что бетон со стеклофиброй схватывается гораздо быстрее, чем без такой добавки.

Вы их вообще не увидите. Попав в бетон, стеклофибра тут же распадается на практически невидимые частицы. Ее добавляют при заливке стяжек, при изготовлении сборных бетонных сооружений. А задача ее — уменьшить усадку и растрескивание, при этом не особенно утяжелив общую смесь. Дозировка стеклофибры — от 0,3 кг до 1,2 кг на кубометр (в зависимости от степени нагрузки). И надо обязательно учитывать, что бетон со стеклофиброй схватывается гораздо быстрее, чем без такой добавки.

Базальтовая фибра — продукт расплава тугоплавких вулканических пород. Волокна получаются очень прочные и очень плотные. От бетона со стеклофиброй базальтовая смесь отличается тем, что она впитывает меньше воды, зато выдерживает более высокие температуры, отлично выдерживает агрессивные вещества. Так что забетонировать с базальтовой фиброй, например, пол в бане под деревянным настилом — самое то! Кроме прочего, бетон с базальтовым волокном имеет повышенную износостойкость, то есть и для проходимой дорожки он тоже подойдет. Кстати, и морозостойкость тоже увеличивается: ведь мы уже выяснили, что воды впитывается меньше, а стало быть, микрокристалликов льда получается меньше. Специалисты говорят, что такой бетон выдержит до 500 циклов размораживания-замораживания.

Кстати, и морозостойкость тоже увеличивается: ведь мы уже выяснили, что воды впитывается меньше, а стало быть, микрокристалликов льда получается меньше. Специалисты говорят, что такой бетон выдержит до 500 циклов размораживания-замораживания.

Полипропиленовая фибра — тонкие волокна длиной от 6 мм до 4 см. Это самое популярное фиброволокно. Ее особенно часто применяют при частном строительстве: таким бетоном заливают фундаменты, перекрытия, стяжки. Один килограмм такой фибры содержит миллион волокон, которые расползутся по всему бетону и создадут там серьезный микрокаркас. Полипропиленовое фиброволокно делают и из первичного сырья, и из вторичного. Раствор с такой фиброй получается гуще, он отлично держит форму, не сползает с вертикальных поверхностей (именно поэтому полипропиленовое фиброволокно отлично добавляют и в штукатурные смеси). На кубометр бетона в среднем нужно 0,9 кг фибры.

Фото: прорабофф.рфЧто еще нужно учитыватьПродумывая использование фибры, нужно держать в уме вот какие вещи:

- добавляя в бетон фибру любого вида, надо учесть, что время приготовления раствора вырастет примерно на 15%;

- вязкость бетона повышается, а текучесть, соответственно, снижается, так что заливать бетон станет посложнее, чем без фибры;

- микроармирование ни в коем случае не служит заменой арматурному каркасу — повторимся, чаще всего он идет просто ему «на помощь»;

- фибра предотвращает растрескивание бетонной плиты, которое происходит при высыхании;

- использовать ее можно не только для бетона, но и для штукатурных смесей (например, для фасадной штукатурки).

Людмила Губаева

Недвижимость ТатарстанФибра стальная | ЭтноТрейдЭтноТрейд

Фибра стальная — равнораспределённая по всему объёму бетонной матрицы металлическая арматура, экономит транспортные расходы, расходы на монтаж арматуры. Применение: промышленные и бытовые наливные полы, стяжки, паркинги и площадки. Строительство дорог и мостов, монолитное строительство, фундаменты под оборудование динамического и ударного воздействия, банковские хранилища, прочие бетонные конструкции. Прекрасно показывает себя в комплексном фиброармировании с полипропиленовой фиброй.

Расход от 20 кг до 120 кг на 1 куб метр

Стоимость от 44 руб за 1 кг

Удорожание 1 кубического метра бетона — от 880 руб

При этом значительно сокращаются финансовые затраты на арматуру (в бетонных полах) и трудозатраты на монтаж арматуры.

Стальная фибра изготавливается из стального проката (лента, лист) либо из проволоки катанки и представляет собой как правило стальные полоски различной формы. Наиболее популярны в России несколько видов металлической фибры: стальная резаная из листа (дугообразная рефленая), отличающаяся от остальных прекрасным распределением по всей матрице бетона, не всплывая и не комкуясь; стальная анкерная, изготовленная как из листа, так и из проволоки; стальная анкерная или волновая латунированная из металлокорда. У каждого типа фибры — свои особенности применения и способы дозирования.

На наш взгляд самым оптимальным вариантом применения стальной фибры в фибробетоне является применение стальной резаной из листа фибры дугообразной фибры. Обусловлено это абсолютным отсутствием ежей в фибробетоне, а также прекрасным равномерным распределением данной фибры в составе бетона. Также, для качественного распределения металлической фибры и улучшения проходимости сталефибробетонной смеси по рукавам, рекомендуем использовать суперпластификатор «АрмМикс Суперпласт» или ускоритель твердения — пластификатор «АрмМикс Термопласт».

Предлагаем Вашему вниманию несколько типов стальной фибры разной конфигурации для производства сталефибробетонных конструкций и армирования бетонных полов:

Стальная фибра фрезерованная резаная дугообразной формы из стального листа

Стальная фибра волновая из проволоки

Стальная фибра с латунным покрытием из металлокорда

Анкерная фибра 50/1,0 и 60/1,0

Стальная фибра «Челябинка» из стального листа

Расчет количества стальной фибры в фибробетоне:

При небольших статичных нагрузках — 20-25 кг/м3

При минимальной динамической нагрузке — 25-30 кг/м3

При средней статичной или средней динамической нагрузке — 30-45 кг/м3

При сильной статичной или большой динамической нагрузке — 45-75 кг/м3

Банковские хранилища и т.п. – 75-150 кг/м3

Распределение металлической фибры в сталефибробетоне

В случае армирования бетона стальной фиброй достаточно просто решаются вопросы обеспечения ее равномерного распределения в бетоне, что значительно сложнее, например, для стеклофибры.

География поставок металлической фибры

Металлическая фибра широко используется в России. Имеется достаточно большой отечественный опыт применения фибробетона в строительстве во многих Российских городах, таких как: Москва, Курск, Орел, Белгород, Воронеж, Саратов, Самара, Волгоград, Ставрополь, Пенза, Саранск, Ульяновск, Рязань, Тверь, Владимир, Казань, Нижний Новгород, Смоленск, Рязань, Брянск, Ярославль, Краснодар, Ростов-на-Дону, Санкт-Петербург, Мурманск, Липецк, Челябинск, Магнитогорск, Уфа, Оренбург, Ижевск, Новосибирск, Красноярск, Омск, Барнаул и многих других городах России и СНГ.

Что такое бетон, армированный стальным волокном?

Эффект волокон, используемых в бетоне

Бетон, армированный волокнами, представляет собой композитный материал, состоящий из портландцемента, заполнителя и волокон. Обычный неармированный бетон — хрупкий, с низкой прочностью на растяжение и деформационной способностью. Функция нерегулярных волокон, распределенных случайным образом, заключается в заполнении трещин в композите. Волокна обычно используются в бетоне для борьбы с растрескиванием при пластической усадке и растрескивании при усадке.Они также уменьшают проницаемость бетона и, следовательно, уменьшают поток воды. Некоторые типы волокон создают в бетоне большую устойчивость к ударам, истиранию и растрескиванию. Обычно волокна не повышают прочность бетона на изгиб. Количество волокон, необходимых для бетонной смеси, обычно определяется в процентах от общего объема композитных материалов. Волокна связаны с материалом и позволяют армированному фибробетоном выдерживать значительные нагрузки на стадии образования трещин.Фактическое усилие волокон заключается в увеличении прочности бетона.

Обычный неармированный бетон — хрупкий, с низкой прочностью на растяжение и деформационной способностью. Функция нерегулярных волокон, распределенных случайным образом, заключается в заполнении трещин в композите. Волокна обычно используются в бетоне для борьбы с растрескиванием при пластической усадке и растрескивании при усадке.Они также уменьшают проницаемость бетона и, следовательно, уменьшают поток воды. Некоторые типы волокон создают в бетоне большую устойчивость к ударам, истиранию и растрескиванию. Обычно волокна не повышают прочность бетона на изгиб. Количество волокон, необходимых для бетонной смеси, обычно определяется в процентах от общего объема композитных материалов. Волокна связаны с материалом и позволяют армированному фибробетоном выдерживать значительные нагрузки на стадии образования трещин.Фактическое усилие волокон заключается в увеличении прочности бетона.

Бетон, армированный стальным волокном, и его применение

В последние годы бетон, армированный стальным волокном, постепенно превратился из нового, довольно непроверенного материала в материал, который теперь получил признание во многих инженерных приложениях. В последнее время все чаще стали заменять стальную арматуру на фибробетон. Применение бетона, армированного стальной фиброй, было разнообразным и широко распространенным, из-за чего его трудно классифицировать.Чаще всего используются покрытия туннелей, плиты и тротуары в аэропортах.

В последнее время все чаще стали заменять стальную арматуру на фибробетон. Применение бетона, армированного стальной фиброй, было разнообразным и широко распространенным, из-за чего его трудно классифицировать.Чаще всего используются покрытия туннелей, плиты и тротуары в аэропортах.

Многие виды стальной фибры используются для армирования бетона. Круглые волокна являются наиболее распространенным типом и имеют диаметр от 0,25 до 0,75 мм. Прямоугольные стальные волокна обычно имеют толщину 0,25 мм, хотя в Индии использовалась проволока от 0,3 до 0,5 мм. Также используются деформированные волокна в виде пучка. Основное преимущество деформированных волокон — их способность равномерно распределяться в матрице.

Волокна сравнительно дороги, и это в некоторой степени ограничивает их использование.

Свойства бетона, улучшенные стальными волокнами

Ниже приведены некоторые свойства, которые использование стальной фибры может значительно улучшить:

- Прочность на изгиб: Прочность на изгиб при изгибе может быть увеличена до 3 раз по сравнению с обычным бетоном.

- Сопротивление усталости: Повышение усталостной прочности почти в 1,5 раза.

- Ударопрочность: Повышенная устойчивость к повреждениям в случае сильного удара.

- Проницаемость: Материал менее пористый.

- Сопротивление истиранию: Более эффективный состав против истирания и растрескивания.

- Усадка: Усадочные трещины устранимы.

- Коррозия: Коррозия может повлиять на материал, но в определенных областях она будет ограничена.

Ограничения бетона, армированного стальным волокном

Хотя бетон, армированный стальным волокном, имеет множество преимуществ, у него есть определенные проблемы, которые еще предстоит решить полностью.

- Есть сложности, связанные с достижением равномерного распределения волокон и постоянных характеристик бетона.

- Использование SFRC требует более точной конфигурации по сравнению с обычным бетоном.

- Другая проблема заключается в том, что без добавления стальных волокон в достаточном количестве невозможно добиться желаемых улучшений.

Однако по мере увеличения количества волокон удобоукладываемость бетона ухудшается. Поэтому для стальной фибры используются специальные методы и бетонные смеси.Если не использовать правильную технику и пропорции, волокна также могут вызвать проблемы с отделкой, когда волокна будут выходить из бетона.

Проверьте также Бетон, армированный стекловолокном

Источники:

БЕТОН, АРМИРОВАННЫЙ СТАЛЬНЫМ ВОЛОКНОМ by Nguyen Van CHANH

Кредиты на изображения:

Бетон со стальными волокнами: прочнее и экологичнее

Приверженность компании Sacyr принципам устойчивого развития, повышения энергоэффективности, сокращения выбросов углекислого газа и повышения производительности приводит нас к созданию инновационных решений, таких как бетон, армированный волокном.

Мы работаем над проектом под названием eFIB, , общей целью которого является разработка новой системы перекрытий с использованием высокопроизводительного бетона, армированного стальными волокнами (SFRC) без традиционного армирования.

Использование SFRC значительно увеличилось в последние годы в связи с его принятием в нескольких странах.

Представляет собой одну из важнейших инноваций в области специальных типов бетона. При изменении состава материала меняются его свойства: увеличивается остаточная прочность на разрыв (при определенных нагрузках), долговечность, устойчивость к растрескиванию, улучшаются термические свойства, поведение в случае пожара и т. Д.

Обрабатывает большие грузы «Это признание и потребность в инновациях в новых строительных технологиях и материалах послужили стимулом для исследования потенциальных применений SFRC в конструкциях, которые несут значительные нагрузки», — объясняет Анхель Санчес де Диос, инженер-конструктор отдела строительства Sacyr Engineering and Infrastructure.

Кроме того, интерес к использованию SFRC в качестве традиционного железобетона для этих типов структурных элементов связан с такими преимуществами, как оптимизация ресурсов, сокращение времени выполнения, снижение воздействия на окружающую среду и другие аспекты.

«Бетон изготавливается на складе и поступает на площадку, где его заливают в опалубку. Потребность в рабочей силе снижена во всех процессах, поскольку работы по сборке стали на месте минимальны, требуется меньше операторов для заливки на месте, поскольку используется самоуплотняющийся бетон. Все эти полуиндустриальные процессы означают повышение энергоэффективности », — объясняет Анхель Санчес.

Тем не менее, консолидация использования SFRC в плитах требует лучшего понимания поведения волокна в аспектах, связанных с формой разрушения и деформацией под действием нагрузок, поддерживаемых с течением времени. Эти аспекты будут улучшены с долгосрочным использованием и соответствующими нормативными актами для развития этих аспектов. «При нынешней стоимости волокон также очень важно гарантировать, что это можно будет сделать с небольшим количеством волокон, чтобы сделать это рентабельным», — подчеркивает эксперт.

«При нынешней стоимости волокон также очень важно гарантировать, что это можно будет сделать с небольшим количеством волокон, чтобы сделать это рентабельным», — подчеркивает эксперт.

«Мы думаем, что это хорошее решение со всеми преимуществами, поэтому мы остаемся бдительными, чтобы иметь возможность применить его в некоторых новых проектах Sacyr, поскольку мы проверили жизнеспособность его использования в строительстве плит», — говорит Анхель Санчес. .

С целью доведения конструкции до предела, было проведено испытание под нагрузкой, эквивалентное дополнительной нагрузке 20 человек на м2, то есть намного выше требований и расчетных оценок. Его поведение против растрескивания и прогиба оставалось в низких допустимых пределах.

Модель прогнозирования прочности на изгибдля бетонных балок, армированных стальным волокном | Международный журнал бетонных конструкций и материалов

Использование высокопрочного бетона (HSC) в современном строительстве становится все более популярным в отличие от бетона нормальной прочности (NSC). HSC обладает присущими ему благоприятными свойствами, такими как более высокие механические свойства, более линейное поведение под нагрузкой и меньшее количество микротрещин при воздействии более высоких нагрузок. Эти улучшенные свойства материала позволяют проектировать и строить меньшие секции стержней по сравнению с NSC, когда ожидается, что они будут подвергаться одинаковым уровням нагрузки. HSC предлагает более экономичное решение (Diniz & Frangopol, 1997; Wu, 2010).

HSC обладает присущими ему благоприятными свойствами, такими как более высокие механические свойства, более линейное поведение под нагрузкой и меньшее количество микротрещин при воздействии более высоких нагрузок. Эти улучшенные свойства материала позволяют проектировать и строить меньшие секции стержней по сравнению с NSC, когда ожидается, что они будут подвергаться одинаковым уровням нагрузки. HSC предлагает более экономичное решение (Diniz & Frangopol, 1997; Wu, 2010).

Одним из недостатков применения HSC является его более низкая пластичность по сравнению с NSC.С точки зрения безопасности конструкции, пластичность конструкции так же важна, как и прочностные характеристики (Ho et al., 2004). Характеристики пластичности приобретают еще большее значение при рассмотрении сейсмического расчета элементов конструкции. Это ключевой фактор, определяющий способность конструкций неупруго деформироваться без разрушения или хрупкого разрушения конструкции.

Было проведено множество исследований для разработки и улучшения характеристик пластичности HSC-структур (Chunxiang & Patnaik, 1999; Mydin, 2013; Tablan, 2007). Во время строительства наблюдалось множество отказов из-за внутренних термических и / или механических нагрузок, накладываемых на созревающий бетон (Софи и др., 2014, 2019). Таким образом, установлено, что при правильном подходе к дизайну пластичность HSC может быть восстановлена до уровней NSC (Pam et al., 2001). Было показано, что добавление стальной фибры улучшает пластичность. Например, Таблан (2007) исследовал включение различных типов волокон в смесь HSC для улучшения ее пластичных характеристик.К ним относятся натуральные кокосовые волокна и стальные волокна (Таблан, 2007).

Во время строительства наблюдалось множество отказов из-за внутренних термических и / или механических нагрузок, накладываемых на созревающий бетон (Софи и др., 2014, 2019). Таким образом, установлено, что при правильном подходе к дизайну пластичность HSC может быть восстановлена до уровней NSC (Pam et al., 2001). Было показано, что добавление стальной фибры улучшает пластичность. Например, Таблан (2007) исследовал включение различных типов волокон в смесь HSC для улучшения ее пластичных характеристик.К ним относятся натуральные кокосовые волокна и стальные волокна (Таблан, 2007).

Арматура из стального волокна (SF) является наиболее широко используемым материалом в конструкционном бетоне. Популярность SF объясняется его низкими характеристиками водопоглощения, повышенной стойкостью к ударам и истиранию, более низким уровнем обслуживания и повышенной долговечностью по сравнению с другими типами волокон. Другие факторы включают экономию, и экономия будет больше для более тяжелых систем контроля трещин. Исследования показали, что включение SF примерно на 0.Содержание 75% –1,00% в объеме бетонной смеси помогло улучшить ее пластичность, прочность на растяжение и прочность на изгиб (Mydin, 2013). Точно так же Chunxiang и Patnaik исследовали влияние SF на балки HSC с продольной арматурой.

Исследования показали, что включение SF примерно на 0.Содержание 75% –1,00% в объеме бетонной смеси помогло улучшить ее пластичность, прочность на растяжение и прочность на изгиб (Mydin, 2013). Точно так же Chunxiang и Patnaik исследовали влияние SF на балки HSC с продольной арматурой.

Результаты показали, что армирование волокном привело к увеличению жесткости на изгиб, прежде чем оно стало податливым, и улучшенным характеристикам пластичности из-за увеличения смещения при разрушении (Chunxiang & Patnaik, 1999). Были предприняты дальнейшие исследования SF и его влияния на прочность, например, способность к сжатию и изгибу.Помимо улучшения характеристик пластичности, присутствие SF улучшает способность HSC к растяжению и изгибу (Song & Hwang, 2004).

Исследование, проведенное Сюй и Сюй, по анализу нескольких цилиндрических образцов, как с ограничением, так и без него, представило зависимость напряжения от деформации бетона, армированного стальным волокном (SFRC). Результаты показали, что при любом заданном уровне деформации наблюдается явное увеличение напряжений после пикового нагружения, что улучшает пластичность и ударную вязкость (Hsu & Hsu, 1994).

В настоящее время не существует прогнозных моделей, точно описывающих влияние добавления SF из-за неравномерного распределения и ориентации волокон по сечению элемента.

Текущие методы, описанные в AS 5100.5–2017, используемые для определения прочности предлагаемых структурных элементов из фибробетона (SFRC), основываются исключительно на индивидуальных испытаниях каждой композитной смеси (Стандарты Австралии, 2017). Тест требуется перед использованием SFRC, что ограничивает его потенциальное применение и включение на ранних этапах проектирования строительных проектов.

Взаимосвязь между напряжением и проскальзыванием волокон в связке

Влияние как на среднее напряжение межфазной связи, так и на растягивающую нагрузку на волокно было исследовано еще в 1984 году (Mangat et al., 1984). Экспериментально исследовалось влияние нескольких параметров, таких как расстояние и соотношение сторон, длина заделки волокна и диаметр на прочность связи между стальными волокнами и матрицей раствора. Изгибная нагрузка обычно применялась для моделирования состояния напряжения, обычно испытываемого структурными элементами.В ходе исследования было установлено, что средняя прочность сцепления на разрыв на одно волокно увеличивается с увеличением длины заделки волокна и уменьшается с увеличением диаметра волокна. Кроме того, авторы обнаружили, что расстояние между волокнами не оказывает значительного влияния на прочность соединения. Среднее напряжение сцепления уменьшается, когда цементная матрица модифицируется армированием стальной фиброй, причем это уменьшение увеличивается при более высоком содержании волокна. Позже были исследованы эффекты прочности матрицы, длины и ориентации заделки волокна с крючковатым концом (Robins et al., 2002). В ходе исследований было обнаружено, что на реакцию вытягивания волокна с крючковатым концом в основном влияют три параметра: длина заделки волокна, ориентация волокна и прочность матрицы. Реакция на вытягивание характеризовалась одним из двух режимов вытягивания: либо крючковидный конец выпрямляется при вытягивании из матрицы, либо волокна растрескиваются на крючковой части.

Изгибная нагрузка обычно применялась для моделирования состояния напряжения, обычно испытываемого структурными элементами.В ходе исследования было установлено, что средняя прочность сцепления на разрыв на одно волокно увеличивается с увеличением длины заделки волокна и уменьшается с увеличением диаметра волокна. Кроме того, авторы обнаружили, что расстояние между волокнами не оказывает значительного влияния на прочность соединения. Среднее напряжение сцепления уменьшается, когда цементная матрица модифицируется армированием стальной фиброй, причем это уменьшение увеличивается при более высоком содержании волокна. Позже были исследованы эффекты прочности матрицы, длины и ориентации заделки волокна с крючковатым концом (Robins et al., 2002). В ходе исследований было обнаружено, что на реакцию вытягивания волокна с крючковатым концом в основном влияют три параметра: длина заделки волокна, ориентация волокна и прочность матрицы. Реакция на вытягивание характеризовалась одним из двух режимов вытягивания: либо крючковидный конец выпрямляется при вытягивании из матрицы, либо волокна растрескиваются на крючковой части. Прочность матрицы увеличивает величину и жесткость отклика на выдергивание. Поскольку ориентация волокна отклоняется от направления вытягивающей нагрузки, на его реакцию все меньше влияет прочность матрицы и все больше на механические свойства самого волокна, поскольку оно пытается выпрямиться в соответствии с направлением нагрузки.

Прочность матрицы увеличивает величину и жесткость отклика на выдергивание. Поскольку ориентация волокна отклоняется от направления вытягивающей нагрузки, на его реакцию все меньше влияет прочность матрицы и все больше на механические свойства самого волокна, поскольку оно пытается выпрямиться в соответствии с направлением нагрузки.

Численные модели для прогнозирования характеристик SFRC

Чтобы снизить препятствия при рассмотрении SF на ранней стадии проектирования, были предложены различные теоретические модели для определения влияния SF на свойства бетона. Модель, полученная для оценки верхней и нижней границ прочности на разрыв SFRC (Grimaldi & Luciano, 2000), как было показано, точно моделирует прочность на разрыв SFRC. Однако недостатком этой модели является сложность анализа и теоретического применения, которые затрудняют полезное повседневное применение (Olivito & Zuccarello, 2010).В качестве альтернативы, регрессионный анализ, проведенный для различных смесей SFRC, показал, что существует простая, но прямая зависимость между объемным содержанием волокна и прочностью на изгиб и растяжение (Song & Hwang, 2004).

Видно, что корреляция между содержанием SF и пределом прочности на растяжение очевидна, что дает основание для расширения исследований по анализу влияния SF на предел прочности при изгибе. Обсуждаемые выше исследования НФ в значительной степени опираются на теоретический подход с ограниченными лабораторными испытаниями или другими методами.Вывод, сделанный на основе моделей, кажется верным. Однако сложность математического моделирования и прогнозирования ограничивает возможности этих моделей в повседневном применении.

Теоретическая модель, основанная на истирании поверхности волокна, была разработана для синтетических волокон для прогнозирования зависимости нагрузки от смещения (Wang et al., 1988). Было исследовано влияние коэффициента Пуассона, прочности связи упругого трения и изменения прочности связи в зависимости от расстояния проскальзывания на соотношение вытягивания.Было обнаружено, что прочность сцепления увеличивается с увеличением расстояния проскальзывания в процессе вытягивания. Hajsadeghi et al. (2018) использовали контактные элементы для моделирования взаимодействия волокна с матрицей, в котором модель кулоновского трения использовалась для учета физико-химической связи и трения на границе раздела волокна и матрицы. Модель учитывала геометрические и материальные нелинейности, точно моделируя механизм вытягивания стального волокна и демонстрируя хорошее согласие с экспериментальными результатами. Они предположили, что предложенная ими модель может быть использована для проведения параметрических исследований с целью проектирования и оптимизации новых типов стальных волокон.Они отметили, что трещины могут возникать в любой точке волокна, которое обычно скользит по более короткой стороне заделки. Это повлияет на характеристики вытягивания стальных волокон, особенно тех, которые полностью деформированы, например изогнуты и скручены. Они предложили провести исследование вытягивания волокон с различной длиной заделки и углами наклона.

Hajsadeghi et al. (2018) использовали контактные элементы для моделирования взаимодействия волокна с матрицей, в котором модель кулоновского трения использовалась для учета физико-химической связи и трения на границе раздела волокна и матрицы. Модель учитывала геометрические и материальные нелинейности, точно моделируя механизм вытягивания стального волокна и демонстрируя хорошее согласие с экспериментальными результатами. Они предположили, что предложенная ими модель может быть использована для проведения параметрических исследований с целью проектирования и оптимизации новых типов стальных волокон.Они отметили, что трещины могут возникать в любой точке волокна, которое обычно скользит по более короткой стороне заделки. Это повлияет на характеристики вытягивания стальных волокон, особенно тех, которые полностью деформированы, например изогнуты и скручены. Они предложили провести исследование вытягивания волокон с различной длиной заделки и углами наклона.

SF Измерение и эффективная площадь

Когда дело доходит до распределения волокон, существует некоторая степень неопределенности, поскольку они ориентированы и расположены случайным образом по всему бетонному образцу. Из-за этого их вклад в образец и их долю в качестве растягивающей арматуры очень трудно измерить. Сорушиан и Ли (1990) попытались проанализировать распределение SF в поперечных сечениях бетонных балок. Был сделан вывод, что на распределение SF напрямую влияют как граничные условия, площадь поперечного сечения балки, так и размещение вибрации SFRC (Soroushian & Lee, 1990). Было показано, что вибрационное размещение успокаивает и переориентирует волокна по горизонтали.Чтобы рассчитать изгибную способность SFRC, была предложена взаимосвязь между объемным содержанием волокна и эффективной площадью поперечного сечения SFRC. Для оценки эффективной площади был предложен метод разделения поперечного сечения балки SFRC на три области (верхняя, средняя и нижняя). Затем каждой области был задан фактор ориентации, который можно было смоделировать как эффективную область этой области. Затем все три эффективные площади были реализованы в теоретической зависимости, в результате чего была получена общая эффективная площадь для поперечного сечения.

Из-за этого их вклад в образец и их долю в качестве растягивающей арматуры очень трудно измерить. Сорушиан и Ли (1990) попытались проанализировать распределение SF в поперечных сечениях бетонных балок. Был сделан вывод, что на распределение SF напрямую влияют как граничные условия, площадь поперечного сечения балки, так и размещение вибрации SFRC (Soroushian & Lee, 1990). Было показано, что вибрационное размещение успокаивает и переориентирует волокна по горизонтали.Чтобы рассчитать изгибную способность SFRC, была предложена взаимосвязь между объемным содержанием волокна и эффективной площадью поперечного сечения SFRC. Для оценки эффективной площади был предложен метод разделения поперечного сечения балки SFRC на три области (верхняя, средняя и нижняя). Затем каждой области был задан фактор ориентации, который можно было смоделировать как эффективную область этой области. Затем все три эффективные площади были реализованы в теоретической зависимости, в результате чего была получена общая эффективная площадь для поперечного сечения. Результаты показали, что эффективная площадь SF в поперечном сечении эффективна только на 54% по сравнению с эффективной площадью SF с наиболее желательным выравниванием. Это происходит из-за случайной ориентации волокон по всему сечению (Soroushian & Lee, 1990).

Другой метод определения площади поперечного сечения ДФ — это разрушающие методы резки и полировки бетонных образцов. По полученному поперечному сечению площадь волокна в поперечном сечении может быть определена с помощью программного анализа изображений.Деструктивное измерение площади SF считается наиболее точным методом определения площади поперечного сечения SF (Akkaya et al., 2000).

Значение исследования

Посредством комбинации предложенной теоретической модели, основанной на классической модели распределения напряжения изгиба, и лабораторных данных, полученных для SF, исследование направлено на установление некоторых простых, но значимых взаимосвязей между SF и его последующим взаимодействием с бетоном. Будет исследовано взаимодействие между SF и ключевыми структурными свойствами бетона, такими как пластичность и изгиб.В результате результаты исследования внесут вклад в расширение базы данных по SFRC и приведут к дальнейшим исследованиям в этой области.

Будет исследовано взаимодействие между SF и ключевыми структурными свойствами бетона, такими как пластичность и изгиб.В результате результаты исследования внесут вклад в расширение базы данных по SFRC и приведут к дальнейшим исследованиям в этой области.

(PDF) Бетон, армированный стальным волокном: обзор

Halvorsen, G.T., Kesler, C.E., Robinson, A.R., Stout, J.A. (1976). Прочность и физические свойства

бетона, армированного стальным волокном. Отчет № DOT-TST 76T-31, США, Министерство транспорта,

Федеральное управление железных дорог, Вашингтон, округ Колумбия.

Джонстон, К.Д., Колин, Д. (1982). «Бетон, армированный волокном». Progress in Concrete Technology

CANMET, Energy, Mines and Resources, Canada, pp 215-236.

Джонстон, К. Д. 1974. Раствор и бетон, армированные стальной фиброй: обзор механических свойств.

Special Publication, 44, 127-142.

Mangat, P. & Gurusamy, K. 1987. Допустимая ширина трещин в морском бетоне, армированном стальной фиброй.

Материалы и конструкции, 20, 338-347.

Нааман, А.Е. 1985. Волокнистая арматура для бетона. Concrete International, 7, 21-25.

Нараянан Р. и Дарвиш И. (1987). «Крепление фиксированного сухожилия FRP при силе выхода

». Журнал ASCE по структурной инженерии, 118: № 10, стр. 2837-2854.

Ногабай, К. (2000). Балки из фибробетона на сдвиг и изгиб: эксперимент и модель.

Журнал структурной инженерии, ASCE, Том 126, № 2, стр. 243-251.

Бетонные изделия Ocean, Ocean Heidelberg Cement Group (1999).Армирование стальным волокном —

Совместная работа над созданием отчета о сообществах.

О, С.Г., Ногучи Т., Томосава Ф. (1999). «Оценка реологических констант бетона с высокой текучестью

по толщине излишка пасты». Журнал Общества материаловедения

Science, август, Япония.

Padmarajaiah, S. & Ramaswamy, A. 2002. Оценка конечных элементов прочности на изгиб

предварительно напряженных бетонных балок с армированием волокном. Цемент и бетонные композиты, 24, 229-241.

Цемент и бетонные композиты, 24, 229-241.

Rapoport, J., Aldea, C., Shah, S.p., Ankenman, B., and Karr, A.F. (2001). Проницаемость бетона с трещинами

, армированного стальным волокном. Технический отчет № 115, Национальный статистический институт

наук (NISS), Research Triangle Park, Северная Каролина, США.

Ромуальди Дж. И Бастон Г. 1963. Механика остановки трещин в бетоне с близко расположенной арматурой

. Журнал отдела инженерной механики., EM3. Труды Американского общества инженеров-строителей

, 89, 147-168.

Шупак М. (1985). Долговечность SFRC в агрессивных средах. Ход работы. Steel Fiber

Бетон, совместный семинар США и Швеции (NSF-STU), Шведский научно-исследовательский институт цемента и бетона,

Стокгольм / Швеция, июнь, стр. 479-496.

Цай, К. Т., Ли, Л. С., Чанг, К. С. и Хван, К. Л. 2009. Расчет прочности и применение стали

Бетон, армированный волокном, на Тайване.Arabian Journal for Science and Engineering, 34.

Турацинзе, А., Гранджу, Дж. Л., Сабатье, В. и Фархат, Х. 2005. Долговечность наклеек на основе цемента

: эффект армирования металлическими волокнами. Материалы и конструкции, 38, 321-327.

Уильямсон, Г. Р. (1978). Стальные волокна как армирование железобетона. Proceeding, US

Army Science Conference, West Point, Vol.3, pp 363-377.

Wiliamson, G.R. (1974). Влияние стальных волокон на прочность бетона на сжатие, фибра

, железобетон.SP-44.ACI, стр. 195-207, Детройт, Мичиган, США.

Как крупный международный издатель

академических и исследовательских журналов Science Alert издает

и разрабатывает названия в партнерстве с самыми

престижные научные общества и издатели. Наша цель

заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также получить ценные услуги для авторов, которые уже публиковались у нас. | ||||||

2021 цены уже доступны.Ты

может получить личную / институциональную подписку перечисленных

журналы прямо из Science Alert. В качестве альтернативы вы

возможно, пожелает связаться с выбранным вами агентством по подписке.

Направляйте заказы, платежи и запросы в службу поддержки клиентов

в службу поддержки клиентов журнала в Science Alert. В качестве альтернативы вы

возможно, пожелает связаться с выбранным вами агентством по подписке.

Направляйте заказы, платежи и запросы в службу поддержки клиентов

в службу поддержки клиентов журнала в Science Alert. | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом.В виде некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете. В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

Отходы шин из стальной фибры в бетоне: обзор

Shannag MJ (2011) Характеристики легкого бетона с минеральными добавками. Строительный материал 25: 658–662. https://doi.org/10.1016/j.conbuildmat.2010.07.025

Артикул Google Scholar

Атоеби О.Д., Одейеми О.Дж., SVA, (2018) Оценка латерингового влажного бетона при строительных работах. Int J Civ Eng Technol 9: 327–333

Google Scholar

Атоеби О.Д., Садик О.М. (2018) Экспериментальные данные по прочности на изгиб железобетонных элементов с использованием частиц стеклобоя в качестве частичной замены мелкозернистого заполнителя.Данные Br. 18: 846–859. https://doi.org/10.1016/j.dib.2018.03.104

Статья Google Scholar

Атоеби О.Д., Одейеми С.О., Орама Дж.А. (2018) Экспериментальные данные по пределу прочности при раскалывании латеритного бетона, армированного бамбуком, с использованием различных размеров стеблей. Данные Br 20: 1960–1964. https://doi.org/10.1016/j.dib.2018.09.064

Данные Br 20: 1960–1964. https://doi.org/10.1016/j.dib.2018.09.064

Статья Google Scholar

Plizzari G, Mindess S (2019) Фибробетон.В: Mindess SBT-Development в рецептуре и армировании бетона. Серия изданий Woodhead по гражданскому и строительному проектированию. Woodhead Publishing, pp. 257–287

Аян Э. (2004) Оптимизация параметров высокопрочного бетона, армированного стальным волокном, с помощью статистического моделирования и анализа экспериментов. Ближневосточный технический университет, Анкара, Турция

Google Scholar

Комитет ACI 544 (1996) Отчет о современном состоянии фибробетона.Отчет Комитета 544 ACI 544.1R-96. Детройт

Юрцевен А.Е. (2004) Определение механических свойств гибридного фибробетона. Высшая школа естественных наук и прикладные науки, Ближневосточный технический университет (неопубликованная магистерская диссертация)

Ndayambaje JC (2018) Структурные характеристики и ударопрочность прорезиненного бетона. Панафриканский университет

Banthia N, Sappakittipakorn M (2007) Повышение ударной вязкости бетона, армированного стальным волокном, посредством гибридизации волокон.Cem Concr Res. 37: 1366–1372. https://doi.org/10.1016/j.cemconres.2007.05.005

Статья Google Scholar

Banthia N, Sheng J (1996) Вязкость разрушения цементных композитов, армированных микроволокном. Cem Concr Compos. 18: 251–269

Статья Google Scholar

Hu H, Papastergiou P, Angelakopoulos H et al (2018) Механические свойства SFRC с использованием смешанных стальных волокон изготовленных и переработанных шин.Constr Build Mater 163: 376–389

Статья Google Scholar

Гопаларатнам В.С., Гетту Р. (1995) О характеристиках вязкости при изгибе в бетоне, армированном фиброй. Cem Concr Compos. 17: 239–254. https://doi.org/10.1016/0958-9465(95)99506-O

Cem Concr Compos. 17: 239–254. https://doi.org/10.1016/0958-9465(95)99506-O

Статья Google Scholar

Рашиддадаш П., Рамезанианпур А.А., Махдихани М. (2014) Экспериментальное исследование прочности на изгиб гибридного фибробетона (HFRC), содержащего метакаолин и пемзу.Constr Build Mater. 51: 313–320. https://doi.org/10.1016/j.conbuildmat.2013.10.087

Статья Google Scholar

Nasir B (2009) Бетон, армированный стальными волокнами, изготовленный из волокон, извлеченных из использованных шин. Аддис-Абебский университет, Эфиопия

Google Scholar

Pacheco-Torgal F, Ding Y, Jalali S (2012) Свойства и долговечность бетона, содержащего полимерные отходы (бутылки из резины и полиэтилентерефталата): обзор.Constr Build Mater. 30: 714–724. https://doi.org/10.1016/j.conbuildmat.2011.11.047

Статья Google Scholar

Томас Б.С., Гупта Р.С., Калла П., Четеней Л. (2014) Характеристики прочности, абразивного истирания и проницаемости цементного бетона, содержащего отбракованные мелкие заполнители резины. Constr Build Mater. 59: 204–212. https://doi.org/10.1016/j.conbuildmat.2014.01.074

Статья Google Scholar

Аволуси Т.Ф., Оке О.Л., Акинкуролере О.О., Соджоби А.О. (2019) Применение методологии поверхности отклика: прогнозирование и оптимизация свойств бетона, содержащего стальную фибру, извлеченную из отработанных шин с известняковым порошком в качестве наполнителя. Конструкция корпуса шпильки, материал 10: e00212. https://doi.org/10.1016/j.cscm.2018.e00212

Статья Google Scholar

Thomas BS, Gupta RC (2016) Всесторонний обзор применения отработанной резины в цементном бетоне.Renew Sustain Energy Rev 54: 1323–1333. https://doi.org/10.1016/j.rser.2015.10.092

Статья Google Scholar

Atoyebi OD, Odeyemi SO, Bello SA, Ogbeifun CO (2018) Оценка прочности на разрыв легкого пенобетона, армированного стальными волокнами из отработанных шин. Int J Civ Eng Technol 9: 1129–1137

Google Scholar

Oliveira JRM, Silva HMRD, Abreu LPF, Fernandes SRM (2013) Использование добавки к теплой асфальтовой смеси для снижения производственных температур и улучшения характеристик асфальтно-резиновых смесей.J Clean Prod. 41: 15–22. https://doi.org/10.1016/j.jclepro.2012.09.047

Статья Google Scholar

Шен В., Шань Л., Чжан Т. и др. (2013) Исследование пористого бетона, модифицированного полимерно-каучуковым заполнителем. Constr Build Mater. 38: 667–674. https://doi.org/10.1016/j.conbuildmat.2012.09.006

Статья Google Scholar

Гупта Т., Шарма Р.К., Чаудхари С. (2015) Сопротивление удару бетона, содержащего отходы резиновых волокон и микрокремнезем. Int J Impact Eng 83: 76–87

Int J Impact Eng 83: 76–87

Статья Google Scholar

Су Х., Ян Дж., Лин Т-Си и др. (2015) Свойства бетона, приготовленного с использованием частиц отработанной резины равномерного и переменного размера. J Clean Prod. 91: 288–296. https://doi.org/10.1016/j.jclepro.2014.12.022

Статья Google Scholar

Аволуси Т.Ф., Оке О.Л., Акинкуролере О.О. и др. (2019) Сравнение производительности алгоритмов обучения нейронных сетей при моделировании свойств бетона, армированного стальной фиброй.Гелион 5: e01115. https://doi.org/10.1016/j.heliyon.2018.e01115

Статья Google Scholar

Аволуси Т.Ф., Оке О.Л., Акинкуролере О.О., Атоеби О.Д. (2019) Сравнение методологии поверхности отклика и гибридного тренировочного подхода искусственной нейронной сети при моделировании свойств бетона, содержащего стальную фибру, извлеченную из отработанных шин. Cogent Eng 6: 1–18. https://doi.org/10.1080/23311916.2019.1649852

Cogent Eng 6: 1–18. https://doi.org/10.1080/23311916.2019.1649852

Статья Google Scholar

ООН (2013) Обзор мирового экономического и социального положения, 2013 г .: Проблемы устойчивого развития. В: United Nations Dep. Экон. Soc. Aff. https://www.un.org/en/development/desa/publications/world-economic-and-social-survey-2013-sustainable-development-challenges.html#:~:text= В обзоре 2013 г. для достижения устойчивого развития. & text = Растущее неравенство% 2C пробелов и краткости. Доступ 30 сентября 2020 г.

ВОЗ (2019) Малярия. В: World Malar. Респ.2019, World Heal.Орган. https://www.who.int/publications/i/item/world-malaria-report-2019

Pilakoutas K, Neocleous K, Tlemat H (2004) Повторное использование стальных волокон шин в качестве армирования бетона. Proc ICE Eng Sustain. 157: 131–138. https://doi.org/10.1680/ensu.157.3.131.48644

Статья Google Scholar

Ахиллеос К., Хаджимитсис Д., Неоклеус К. и др. (2011) Дозирование смесей, армированных стальными волокнами, для строительства дорожных покрытий, их влияние на окружающую среду и стоимость.Устойчивость 3: 965–983. https://doi.org/10.3390/su3070965

Статья Google Scholar

Bulei C, Todor MP, Heput T, Kiss I (2018) Указания по рекуперации материалов из использованных шин и их использованию в производстве новых продуктов, предназначенных для промышленности гражданского строительства и дорожных покрытий. Серия IOP Conf: Материаловедение и инженерия. 294 (1): 012064

Артикул Google Scholar

Bamidele SA (2019) Количество автомобилей на дорогах Нигерии составило 11,8 млн в год. В кн .: Наираметрика. https://nairametrics.com/2019/03/11/data-on-the-total-number-of-on-nigerian-roads/. Доступ 30 сентября 2020 г.

Marcos-Meson V, Michela A, Solgaardb A et al (2018) Коррозионная стойкость бетона, армированного стальным волокном — обзор литературы. Cem Concr Res 103: 1–20

Cem Concr Res 103: 1–20

Статья Google Scholar

Суфейани Л., Раман С.Н., Джумаат МЗБ и др. (2016) Влияние объемной доли и формы стальных волокон на фибробетон, подвергающийся динамической нагрузке — обзор.Eng Struct 124: 405–417

Статья Google Scholar

Yoo DY, Banthia N (2016) Механические свойства сверхвысокопроизводительного фибробетона: обзор. Cem Concr Compos 73: 267–280

Статья Google Scholar

Afroughsabet V, Biolzi L, Ozbakkaloglu T (2016) Высокоэффективный фибробетон: обзор. J Mater Sci 51: 6517–6551

Статья Google Scholar

Swolfs Y, Gorbatikh L, Verpoest I (2014) Гибридизация волокон в полимерных композитах: обзор. Compos Part A 67: 181–200

Статья Google Scholar

Аслани Ф., Самали Б. (2014) Материальные отношения для бетона, армированного стальным волокном, при повышенных температурах. Fire Technol 50: 1249–1268

Артикул Google Scholar

Buttignol TE, Sousa JLAO, Bittencourt TN (2017) Бетон со сверхвысокими характеристиками, армированный волокном (UHPFRC): обзор свойств материалов и процедур проектирования.IBRACON Mag Struct Mater 10: 957–971

Google Scholar

Леоне М., Чентонце Дж., Колонна Д. и др. (2018) Бетон, армированный волокном, с низким содержанием переработанной стальной фибры: Поведение при сдвиге. Constr Build Mater 161: 141–155

Статья Google Scholar

Фигейредо Ф.П., Шах А.Х., Хуанг С.-С. и др. (2017) Противопожарная защита бетонных покрытий туннелей с использованием отработанных волокон шин.Процедура Eng 210: 472–478

Статья Google Scholar

Al-Tikrite A, Hadi MNS (2017) Механические свойства реактивного порошкового бетона, содержащего промышленные и отработанные стальные волокна в различных соотношениях при сжатии. Constr Build Mater 154: 1024–1034

Статья Google Scholar

Сенгуль О. (2016) Механическое поведение бетонов, содержащих стальную фибру, извлеченную из утильных шин.Материал сборки 122: 649–658. https://doi.org/10.1016/j.conbuildmat.2016.06.113

Статья Google Scholar

Martinelli E, Caggiano A, Xargay H (2015) Экспериментальное исследование поведения гибридного промышленного / переработанного стального фибробетона после растрескивания. Constr Build Mater 94: 290–298

Статья Google Scholar

Neocleous K, Tlemat H, Pilakoutas K (2006) Проблемы проектирования бетона, армированного стальными волокнами, включая волокна, извлеченные из использованных шин. J Mater Civ Eng 18 (5): 677–685

J Mater Civ Eng 18 (5): 677–685

Статья Google Scholar

(2007) TR 63 Руководство по проектированию бетона, армированного стальной фиброй. UK

Singh S (2015) Прочностные характеристики высокоэффективного фибробетона. Университет Тапар, Патиала

Google Scholar

ACI544.2R-89 (1999) ACI 544.2R-89 Измерение свойств фибробетона

Behbahani HP, Nematollahi B, Farasatpour M (2011) Бетон, армированный стальным волокном: обзор ». В: Международная конференция по структурному проектированию, строительству и управлению (ICSECM2011). Канди — Шриланка

Мастали М., Далванд А. (2016) Использование микрокремнезема и переработанной стальной фибры в самоуплотняющемся бетоне (SCC). Constr Build Mater. 125: 196–209. https://doi.org/10.1016/j.conbuildmat.2016.08.046

Статья Google Scholar

Ши К., Ву З., Сяо Дж. И др. (2015) Обзор бетона со сверхвысокими характеристиками: Часть I. Сырье и состав смеси. Constr Build Mater 101: 741–751

Статья Google Scholar

Amuthakkannan P, Manikandan V, Winowlin JJT, Uthayakumar M (2013) Влияние длины волокна и содержания волокна на механические свойства композитов с полимерной матрицей, армированной коротким базальтовым волокном. Mater Phys Mech 16: 107–117

Google Scholar

Bentur A, Mindess S (2007) Цементные композиты, армированные волокном. Второй. Тейлор и Фрэнсис, Лондон

Google Scholar

Chanh NV (2004) Бетон, армированный стальным волокном. Городской технологический университет Хошимина

Даниэль Джи, Ахмад С.Х., Ароккиасами М. и др. (2002) Отчет ACI 544.1R-96 по армированному волокном бетоне, представленный Комитетом ACI 544. Детройт Мечиган

Детройт Мечиган

Агаи К., Язди М.А., Цавдаридис К.Д. (2014) Исследование механических свойств конструкционного легкого бетона, армированного стальной проволокой из отходов. Mag Concr Res. https://doi.org/10.1680/macr.14.00232

Статья Google Scholar

Хао Й., Хао Х. (2013) Динамическое сжатие спирального стального фибробетона, армированного стальной фиброй, при испытаниях на раздельном стержне под давлением Хопкинсона. Constr Build Mater. 48: 521–532. https: // doi.org / 10.1016 / j.conbuildmat.2013.07.022

Статья Google Scholar

Датт К.С., Кумар К.В., Кишор И.С., Чоудари К.М. (2016) Влияние натуральных волокон в качестве добавки в нормальную бетонную смесь. Int J Eng Trends Tec3hnology. 35: 1–5

Wang W, Chouw N (2017) Поведение бетона, армированного кокосовым волокном (CFRC), при ударной нагрузке. Материал сборки 134: 452–461. https://doi.org/10.1016/j.conbuildmat.2016.12.092

https://doi.org/10.1016/j.conbuildmat.2016.12.092

Артикул Google Scholar

Ünal O, Demir F, Uygunoğlu T (2007) Подход с использованием нечеткой логики для прогнозирования кривых напряжения-деформации для бетонов, армированных стальной фиброй, при сжатии. Сборка Environ. 42: 3589–3595. https://doi.org/10.1016/j.buildenv.2006.10.023

Статья Google Scholar

Нехме С.Г., Ласло Р., Эль М.А. (2017) Механические характеристики самоуплотняющегося бетона, армированного стальным волокном, в панелях.Процедуры Eng. 196: 90–96. https://doi.org/10.1016/j.proeng.2017.07.177

Статья Google Scholar

Ghasemi M, Ghasemi MR, Mousavi SR (2019) Изучение параметров разрушения и размерного эффекта самоуплотняющегося бетона, армированного стальной фиброй. Constr Build Mater. 201: 447–460. https://doi. org/10.1016/j.conbuildmat.2018.12.172

org/10.1016/j.conbuildmat.2018.12.172

Статья Google Scholar