Химический анкер для для пеноблоков (инжекционная масса) Sormat ITH 150 P

Главная»Анкеры»Анкеры химические» Химический анкер для газобетона, бетона, кирпича

Снято с производства › › › см. Химический анкер для газобетона, бетона Sormat ITH 165 Pe

Химический анкер для пеноблоков, газобетона, кирпича (инжекционная масса Sormat ITH 150 P) — это смола на основе полиэстера (без стирола) с новой системой автоматического открывания тубуса из фольги. Химический анкер предназначен для пеноблоков, пустотелого кирпича, газобетона, керамзитовых блоков, бетона и камня. Допускает использование близко от края. Без сильного запаха. Не требует специального оборудования — используется стандартный пистолет для силиконового герметика.

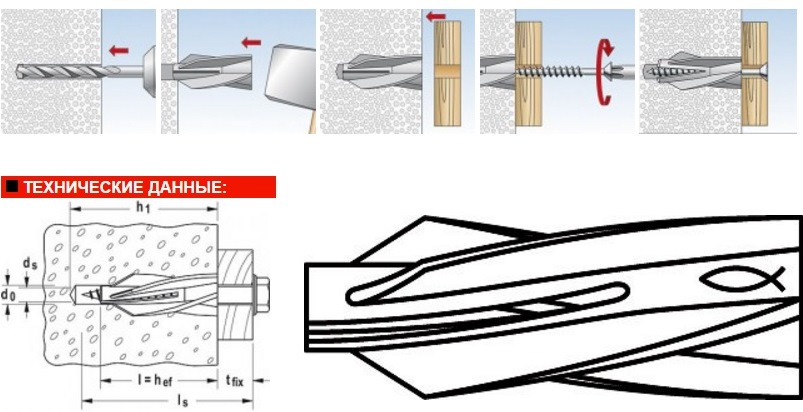

Порядок установки химических анкеров в сплошные материалы (бетон, кирпич, камень)

Просверлить отверстие необходимого диаметра и глубины. Прочистить отверстие круглой металлической щёткой и продуть воздухом с помощью насоса IPUM. Воду не использовать, так как это удваивает время отвердения. Срезать металлический зажим с пластикового пакета внутри картриджа. Навернуть смеситель ISL. С помощью пистолета IPU 150/300 выдавить состав в отверстие примерно на 2/3. Установить резьбовую оцинкованную шпильку в отверстие до упора и провернуть несколько раз для равномерного распределения смолы. Выдержать требуемое время не нагружая шпильку. Установить прикрепляемый материал и завернуть гайку необходимым моментом.

Воду не использовать, так как это удваивает время отвердения. Срезать металлический зажим с пластикового пакета внутри картриджа. Навернуть смеситель ISL. С помощью пистолета IPU 150/300 выдавить состав в отверстие примерно на 2/3. Установить резьбовую оцинкованную шпильку в отверстие до упора и провернуть несколько раз для равномерного распределения смолы. Выдержать требуемое время не нагружая шпильку. Установить прикрепляемый материал и завернуть гайку необходимым моментом.

Порядок установки химических анкеров в пеноблоки, пустотелый кирпич

Просверлить отверстие необходимого диаметра и глубины. Вставить в отверстие пластиковую сетчатую гильзу IOV или металлический перфорированный рукав IOV-M необходимого размера. С помощью пистолета IPU 150/300 заполнить полностью гильзу или рукав составом. Установить резьбовую оцинкованную шпильку до упора и провернуть несколько раз для равномерного распределения смолы. Выдержать требуемое время не нагружая шпильку. Установить прикрепляемый материал и завернуть гайку необходимым моментом.

| Температура материала основания °С | Время схватывания мин. | Нагружать через мин. |

| 25 | 8 | 20 |

| 15 | 13 | 20 |

| 5 | 21 | 30 |

| -5 | 50 | 90 |

| Артикул | Тип | Изображение | Упаковка шт. | Вес кг/ 1000 шт. |

| 72600 | ITH 150 P Смола на основе полиэстера (без стирола), 165 мл | 12/- | 294,0 | |

| 72603 | ISL смеситель | 10/- | 8,6 | |

| 72610 | ISL EXT удлинитель, 250 мм | 10/- | 4,8 | |

| 72620 | IPU 150/300 механический пистолет для химического анкера | 1/12 | 933,0 | |

| 72604 | IOV M6-M8 (12×50) пластиковая сетчатая гильза | 50/- | 0,9 | |

| 72605 | IOV M10-M12 (15×85) пластиковая сетчатая гильза | —//— | 20/- | 2,3 |

| 72606 | IOV M10-M12 (15×135) пластиковая сетчатая гильза | —//— | 20/- | 3,2 |

| 72607 | IOV M16 (20×85) пластиковая сетчатая гильза | —//— | 20/- | 3,5 |

| 72615 | IOV-M M6-M8 (11×1000) металлический рукав | 1/50 | 47,0 | |

| 72617 | IOV-M M10-M12 (15×1000) металлический рукав | —//— | 1/50 | 63,0 |

| 72618 | IOV-M M16 (20×1000) металлический рукав | —//— | 1/25 | 89,6 |

| 72622 | ISH M6x48 металлическая втулка с внутренней резьбой | 10/- | 8,0 | |

| 72623 | ISH M8x80 металлическая втулка с внутренней резьбой | —//— | 10/- | 35,0 |

| 72624 | ISH M10x80 металлическая втулка с внутренней резьбой | —//— | 10/- | 42,0 |

| 72625 | ISH M12x80 металлическая втулка с внутренней резьбой | —//— | 10/- | 52,0 |

| 72621 | Насос для продувки отверстий IPUM | 1/- | 236,0 | |

| 79180 | Метал. щетка для прочистки отверстия Ø 13×300 щетка для прочистки отверстия Ø 13×300 |

1/- | 41,0 | |

| 79181 | Метал. щетка для прочистки отверстия Ø 18×300 | —//— | 1/- | 43,0 |

| 79182 | Метал. щетка для прочистки отверстия Ø 28×300 | —//— | 1/- | 55,0 |

| Тип шпильки | Размер шпильки | Размер гайки под ключ | Толщина прикрепляемого материала мм | Диаметр сверла мм | Мин. глубина сверления (анкеровки) мм | Момент затяжки Нм | Допустимые нагрузки кН (ненапряжённый бетон С 20/25) |

|

| Вырыв | Срез | |||||||

| KEVA 8×110 | M8 | 13 | 15 | 10 | 80 | 11 | 5,8 | 5,4 |

| VKS 8×110 | M8 | 13 | 20 | 10 | 80 | 11 | 5,8 | 5,4 |

| VH 8×110 | M8 | 13 | 20 | 10 | 80 | 11 | 5,8 | 5,4 |

| KEVA 10×130 | M10 | 17 | 20 | 12 | 90 | 22 | 8,1 | 8,6 |

| VKS 10×130 | M10 | 17 | 25 | 12 | 90 | 8,1 | 8,6 | |

| VH 10×130 | M10 | 17 | 25 | 12 | 90 | 22 | 8,1 | 8,6 |

| KEVA 12×160 | M12 | 19 | 30 | 14 | 110 | 38 | 11,6 | 12,5 |

| VKS 12×160 | M12 | 19 | 35 | 14 | 110 | 38 | 11,6 | 12,5 |

| VH 12×160 | M12 | 19 | 35 | 14 | 110 | 38 | 11,6 | 12,5 |

| KEVA 16×190 | M16 | 24 | 40 | 18 | 125 | 95 | 19,8 | 23,3 |

| VKS 16×190 | M16 | 24 | 45 | 18 | 125 | 95 | 19,8 | 23,3 |

| VH 16×190 | M16 | 24 | 45 | 18 | 125 | 95 | 19,8 | 23,3 |

| KEVA 20×260 | M20 | 30 | 60 | 24 | 170 | 170 | 29,1 | 36,6 |

| VKS 20×260 | M20 | 30 | 70 | 24 | 170 | 170 | 29,1 | 36,6 |

| VH 20×260 | M20 | 30 | 70 | 24 | 170 | 170 | 29,1 | 36,6 |

| KEVA 24×300 | M24 | 36 | 55 | 28 | 210 | 260 | 33,1 | 52,4 |

| VKS 24×300 | M24 | 36 | 65 | 28 | 210 | 260 | 33,1 | 52,4 |

| VH 24×300 | M24 | 36 | 65 | 28 | 210 | 260 | 33,1 | 52,4 |

Химический анкер для пеноблоков, газобетона, кирпича (инжекционная масса Sormat ITH 150 P)

Вы можете заказать и купить по оптовым ценам химические анкеры для пеноблоков, газобетона, кирпича.

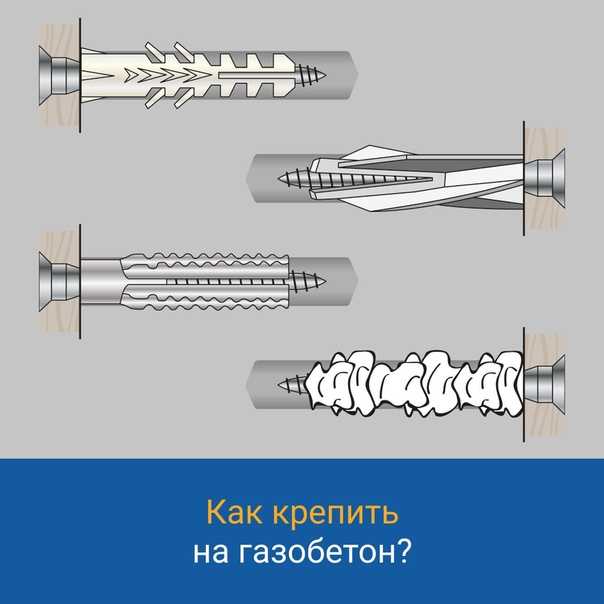

Дюбель для газобетона, химический анкер, крепеж

Установка креплений в газобетон имеет свои особенности. Пористая структура материала осложняет процесс монтажа, побуждая использовать специальные элементы в виде саморезов, анкерных болтов (химических и механических), рамных или полимерных дюбелей.

Содержание

- 1 При выборе крепления для газобетонных стен учитывают такие особенности

- 2 Виды крепежа и выполнение работ

- 3 Дюбель

- 4 Крепежный анкер и способ установки будет зависеть от будущей нагрузки

- 4.1 Анкер механический

- 4.2 Анкер химический

- 5 Порядок выполнения работ

- 6 Особенности клеевых смесей, основанных на эпоксидной смоле

- 7 Резьбовые шпильки

При выборе крепления для газобетонных стен учитывают такие особенности

При выборе метизов учитывают прочность рабочей поверхности, размеры деталей и их устойчивость к коррозии.

Чем выше плотность материала, тем крепче газобетон. Этот показатель устанавливает пределы нагрузки на крепеж. Технические характеристики в цифровом выражении указываются на упаковке строительных блоков после литеры D.

Этот показатель устанавливает пределы нагрузки на крепеж. Технические характеристики в цифровом выражении указываются на упаковке строительных блоков после литеры D.

На прочность соединения влияют размеры дюбелей. Так, при фиксации массивных конструкций используют изделия больших диаметров и длины.

Устойчивость креплений к коррозии обеспечивает возможность их применения при монтаже наружных конструкций и обустройстве неотапливаемых помещений.

Виды крепежа и выполнение работ

Тип изделия выбирают в зависимости от предполагаемой нагрузки:

- для закрепления навесных зеркал или светильников подойдут нейлоновые дюбели с сечением до 12 мм;

- при установке трубопровода и громоздких предметов выбирают детали из металла;

- для фиксации оконных и дверных коробов применяют рамные разновидности креплений;

- универсальные фасадные дюбели используют при установке наружных профилей для облицовочных плит;

- на саморезы по дереву крепят только легкие предметы — рамки для фотографий или элементы декора.

Монтаж производят в несколько этапов.

Чтобы изделия садились в основание плотно, необходимо правильно высверлить отверстия. Для этого лучше всего воспользоваться безударной дрелью или перфоратором с отключенным ударом. Сверло должно иметь сечение на 1 мм меньше, чем сам крепеж. Единственное исключение составляют стальные метизы. Для них отверстие будет уменьшено на 2 мм.

После зачистки углубления от бетонной пыли устанавливают дюбель. Пластиковый крепеж вкручивают с помощью отвертки. Детали из металла вбивают в посадочное отверстие молотком. В ходе работ необходимо следить, чтобы изделие не перекосилось.

На завершающем этапе вкручивают саморез или стандартный монтажный болт. При этом нецелесообразно использовать электрический инструмент, поскольку при соединении с газобетонным блоком винтовой элемент может быть поврежден.

Дюбель

Деталь представляет собой спиралевидную втулку, на поверхности которой имеются ребра. В момент вкручивания шурупа они расширяются, благодаря чему крепко входят в мягкую поверхность основания. Такие крепления могут быть выполнены из оцинкованной стали или пластика.

Первый вариант встречается чаще всего и считается самым дорогим. Его используют при монтаже профилей, установке навесной техники и мебели, фиксации различных трубопроводов. Широкое распространение подобный крепеж получил в пожароопасных пространствах.

Выпускают металлический дюбель для газобетона в 2 модификациях, которые различаются особенностями конструкции и способами монтажа. Детали могут либо вкручиваться в основание, либо вбиваться в него. Последний вариант используют в том случае, если газобетонное перекрытие планируется оснастить цангой.

По форме ребер фиксации выделяют крепежи с классической винтовой спиралью и дюбели в виде конуса, оснащенные спиралевидными лопастями. Конструкция элементов из металла предусматривает также наличие стопорного борта или манжета, благодаря которым деталь не будет проворачиваться.

Единственным недостатком подобных креплений является то, что они подвержены ржавчине.

Устойчивость к коррозии — главное преимущество пластиковых изделий. Материалом для них служат полипропилен и полиэтилен. К положительным характеристикам деталей относят их экономичность, экологичность, невосприимчивость к агрессивной среде. Такие дюбели не предназначены для выполнения наружных работ, поскольку с наступлением холодов пластик может лопнуть.

Отдельную группу составляют крепежи для газобетона из нейлона. Они более износостойки, поэтому их можно применять при облицовке фасадов. Вместе с ними используются оцинкованные винтовые элементы с 2 типами головок — потайными или шестигранными. Недостатком этого вида креплений является высокая цена.

В зависимости от сферы применения выделяют несколько видов дюбелей:

Универсальный

. Его можно монтировать в любую бетонную поверхность. В полнотелой основе фиксация происходит стандартным способом. В ячеистом покрытии изделие сворачивается в упорный узел. Тем не менее несущая способность универсальных дюбелей ниже, чем распорных элементов.

В ячеистом покрытии изделие сворачивается в упорный узел. Тем не менее несущая способность универсальных дюбелей ниже, чем распорных элементов.- Дюбель-гвоздь, который имеет широкую сферу применения. В момент фиксации в крепеж вставляют гвоздь, а не вкручивают шуруп. Для того чтобы избежать прокручивания детали, используют гильзу.

- «Блиноподобное» строение

рамных дюбелей

позволяет снизить нагрузку на пористую поверхность блока.

Крепежный анкер и способ установки будет зависеть от будущей нагрузки

При необходимости установить тяжелое оборудование или входную дверь имеет смысл воспользоваться химическим крепежом. Для фиксации подвесных потолков, труб, кухонной мебели, вентиляционных систем подходят забивные анкеры для газобетона с антикоррозийным покрытием. Они создают долговечное и эффективное крепление с прочностью 2-7 H/mm.

Анкер механический

Такой элемент имеет форму стержня, который вворачивают или забивают в рабочую поверхность. В этом случае нагрузка равномерно распределяется по всей площади крепления. При вкручивании шурупа кромочные участки расщепляются и анкер приобретает форму бабочки.

В этом случае нагрузка равномерно распределяется по всей площади крепления. При вкручивании шурупа кромочные участки расщепляются и анкер приобретает форму бабочки.

Технология обеспечивает хорошую фиксацию в заранее просверленном отверстии. Чтобы предотвратить его дальнейшее расширение, применяют крепеж, края которого препятствуют дальнейшему продвижению резьбовой части.

Анкер химический

Этот вид изделий считается самым надежным и долговечным способом крепления в пористых материалах. Кроме стальной основы, он имеет специальную трубку с клейким веществом, в состав которого входят органические полимеры и синтетические смолы. Выбор состава зависит от условий эксплуатации крепления.

Отдельные виды клея, в частности те, которые созданы на основе винилэстеровой смолы, можно использовать для формирования анкерных соединений, эксплуатируемых при отрицательных температурах.

Удобство применения клея на основе такой смолы заключается еще и в том, что с его помощью можно закреплять анкерные болты даже во влажных отверстиях, а в материале строительной конструкции при этом не создается внутренних напряжений. Важным фактором является и то, что в этих смолах отсутствует вредный для здоровья стирол.

Важным фактором является и то, что в этих смолах отсутствует вредный для здоровья стирол.

Несущая способность элемента может превышать 400 кг.

Принцип монтажа химических анкеров аналогичен установке механических изделий.

Порядок выполнения работ

Алгоритм проведения работы:

- в стене сверлится отверстие нужной глубины, его дно слегка расширяется колебательными движениями сверла;

- из отверстия выдувается строительная пыль, а в его горловину вставляется втулка;

- полость заполняется клеевым раствором с помощью монтажного пистолета либо здесь устанавливаются капсулы;

- в нее сразу вводится анкерный стержень.

Разметку под такой крепеж нужно делать точно и аккуратно, т. к. вытащить его из стены будет невозможно.

Гайку с шайбой устанавливают спустя 2 суток, когда масса полностью застывает.

Особенности клеевых смесей, основанных на эпоксидной смоле

Составы относят к наиболее востребованным средствам фиксации анкерных стержней. Они используются при монтаже сложных технических конструкций, для закрепления бетонных элементов и шумоподавляющих экранов. Эта субстанция была специально разработана для блоков класса выше С20-25.

Они используются при монтаже сложных технических конструкций, для закрепления бетонных элементов и шумоподавляющих экранов. Эта субстанция была специально разработана для блоков класса выше С20-25.

К особенностям материала, которые обусловили его востребованность, относят:

- Возможность эксплуатировать крепления в условиях влажной среды и под водой.

- Отсутствие токсических веществ.

- Допустимость использования в ходе наружных работ.

- Универсальность. При монтаже можно применять гладкие и резьбовые крепежные системы.

- Такая методика не создает напряжения внутри элемента.

Резьбовые шпильки

Длина резьбовых деталей, входящих в комплект химического анкера, равняется 38 см, диаметр шпилек составляет 0,5-3 см. Для удобства соединения поверхность покрывают специальным раствором. На сторону сбоку наносят отметку для нужной глубины закладки, а подготовленная конструкция наконечника будет способствовать более тщательному перемешиванию клеевой массы.

Влияние порошка отработанных шин на механические и акустические свойства автоклавного газобетона

Дом

Журналы от А до Я

Просматривать

Текущий выпуск

По выпуску

По автору

По теме

Указатель авторов

Указатель ключевых слов

Информация о журнале

О журнале

Цели и сферу применения

ЭТИКА ПУБЛИКАЦИИ

Процесс рецензирования

Политика рецензирования

Авторы Преимущества

Редакционная политика

Связанные ссылки

FAQ

News

Редакционная коллегия

Индексирование и абстрагирование

Руководство для авторов

Отправить рукопись

Рецензенты

Использование и цитирование

Тип документа: Оригинальная исследовательская статья

Авторы

Кафедра химического машиностроения, инженерный факультет, Университет Мохагег Ардабили, П. О. Box 179, Ardabil, Иран

О. Box 179, Ardabil, Иран

https://doi.org/10.22034/ajca.2022.333553.1306

Abstract

Изношенные шины, оставленные в окружающей среде, в настоящее время становятся глобальной проблемой. С другой стороны, использование полезных ископаемых, потребляемых в строительной отрасли, помимо дороговизны, может привести к сокращению природных запасов полезных ископаемых вокруг нас. Использование порошка отработанных шин для производства автоклавного газобетона (AAC) является экономически эффективным. Присутствие резинового порошка внутри AAC приводит к прочности бетона и увеличивает удлинение при разрыве, а также придает бетону пластические свойства. В данном исследовании в качестве наполнителя внутри автоклавного бетона 9 использовался резиновый порошок разного размера.0057 . Наличие частиц эластичной резины усиливает звукопоглощение газобетона. Результаты показали, что, изменяя количество алюминия, добавляемого в бетонную смесь, можно контролировать влияние добавки каучука на плотность газобетона. Уменьшение размера частиц шинного порошка также увеличивает звукопоглощение AAC.

Уменьшение размера частиц шинного порошка также увеличивает звукопоглощение AAC.

Графический абстрактный

Ключевые слова

Полный текст

Введение

Утилизация шин является серьезной экологической проблемой. Выброшенные в природу отработанные шины представляют серьезную угрозу окружающей среде [1]. Утилизация изношенных шин используется различными способами, такими как сжигание [2] и захоронение [3], мульчирование на спортивной площадке и модификатор асфальтовой связки [4]. Загрязнение воздуха, воды и почвы из-за хранящихся отработанных шин приводит к проблемам окружающей среды, здоровья и экономики [2]. Ежегодно в мире производится около 1,5 млрд шин, из которых 1000 млн шин ежегодно заканчивают свой срок службы, а к 2030 г. прогнозируется достижение 1200 млн шин [2]. Благодаря уникальной форме и герметичности конструкции покрышки долго удерживают воду, которая является местом обитания многих комаров и вредителей [2]. Когда шина поджигается, температура повышается и ядовитые пары рассеиваются без какого-либо контроля над их выделением, содержащими вредные и опасные для человека, животных и растений соединения. Шины обычно изготавливаются из химических ингредиентов, таких как стирол и бутадиен, которые сжигают стирол до различных соединений бензола и сжигают бутадиен из-за наличия четырех атомов углерода в высококанцерогенной структуре и препятствуют загрязнению воздуха и почернению поверхностей за счет выделения черного дыма. Грязные газы от сжигания резины включают полиароматические углеводороды, CO, SO 2 , NO 2 и HCl. Остаточная зола также загрязняет почву [2].

Ежегодно в мире производится около 1,5 млрд шин, из которых 1000 млн шин ежегодно заканчивают свой срок службы, а к 2030 г. прогнозируется достижение 1200 млн шин [2]. Благодаря уникальной форме и герметичности конструкции покрышки долго удерживают воду, которая является местом обитания многих комаров и вредителей [2]. Когда шина поджигается, температура повышается и ядовитые пары рассеиваются без какого-либо контроля над их выделением, содержащими вредные и опасные для человека, животных и растений соединения. Шины обычно изготавливаются из химических ингредиентов, таких как стирол и бутадиен, которые сжигают стирол до различных соединений бензола и сжигают бутадиен из-за наличия четырех атомов углерода в высококанцерогенной структуре и препятствуют загрязнению воздуха и почернению поверхностей за счет выделения черного дыма. Грязные газы от сжигания резины включают полиароматические углеводороды, CO, SO 2 , NO 2 и HCl. Остаточная зола также загрязняет почву [2]. По данным Иранской ассоциации шинной промышленности, в прошлом году на автомобильный рынок Ирана поступило 280 000 тонн шин. Ожидается, что он будет производить более 200 000 тонн утильных шин в год.

По данным Иранской ассоциации шинной промышленности, в прошлом году на автомобильный рынок Ирана поступило 280 000 тонн шин. Ожидается, что он будет производить более 200 000 тонн утильных шин в год.

Переработка и возврат в цикл автомобильной промышленности В Иране осуществляется на двух заводах в провинциях Кум и Йезд, Иран. Их перерабатывающая способность составляет 8000 тонн утильных шин в год [5]. Конечно, другие заводы в стране также перерабатывают около 32 000 тонн старых шин в гранулы и шинный порошок. Другими словами, в Иране ежегодно выбрасывается 160 000 тонн старых шин. В 2009 году в Европе было уничтожено 3,2 миллиона тонн шин., из которых 18 % были использованы повторно, 38 % были переработаны и 40 % сожжены для выработки энергии. В США в 2014 г. 95,9 % из 3,824 млн т утильных шин были утилизированы в различных целях [6]. Сжигание шин, их использование в качестве топлива, пиролиз и производство технического углерода являются методами тонкой настройки. Одним из недостатков пиролиза является образование сажи и загрязнение воздуха. Использование шин в качестве топлива не представляет интереса с коммерческой точки зрения, поскольку технический углерод, получаемый из шины, очень дорог и имеет более низкое качество, чем технический углерод, полученный с использованием нефтяных соединений [7]. Недавно Zamiraei et al. [8] сообщили о применении изношенных шин для поглощения сырой нефти.

Использование шин в качестве топлива не представляет интереса с коммерческой точки зрения, поскольку технический углерод, получаемый из шины, очень дорог и имеет более низкое качество, чем технический углерод, полученный с использованием нефтяных соединений [7]. Недавно Zamiraei et al. [8] сообщили о применении изношенных шин для поглощения сырой нефти.

Глобальное потепление имеет общие последствия. Сокращение потребления ископаемого топлива и переработка — это всего лишь два способа уменьшить разрушительные последствия этого явления. Недавние исследования подтвердили, что соединения с высокой изоляцией могут значительно снизить потребление энергии [1]. Резиновый порошок используется в других областях, таких как прорезиненный асфальт, прорезиненный битум, регенерационная резина, резиновый грунт, тормозные колодки и резиновый конвейер [2].

Одним из экологически безопасных способов является использование отработанной шины и помещение ее в цементный раствор для замены некоторых его природных компонентов, таких как песок [9]. ]. Для этого шины нарезают размерами 0,75~5,75 мм. Сначала резина измельчается до больших размеров, а затем стальная проволока и тканые компоненты отделяются и подвергаются повторной обработке. Работа может выполняться в четырех режимах: комнатная температура, влажные условия, высокая температура, комнатная температура и холод [10]. Исследователи шин разделили шинную крошку из отходов на три категории [11].

]. Для этого шины нарезают размерами 0,75~5,75 мм. Сначала резина измельчается до больших размеров, а затем стальная проволока и тканые компоненты отделяются и подвергаются повторной обработке. Работа может выполняться в четырех режимах: комнатная температура, влажные условия, высокая температура, комнатная температура и холод [10]. Исследователи шин разделили шинную крошку из отходов на три категории [11].

- Порванные покрышки или обломки шин вначале разделяют на две стадии размером 300~430 мм в длину и 100~230 мм в полную длину, а на второй стадии длину уменьшают до 100~150 мм, а ширину до 13 мм. ~76 мм.

- Измельченная шина. Эта мелкозернистая шина получается с помощью специальных роликов, которые разрезают шины на куски размером 0,425~4,75 мм.

- Ультратонкая резка, размер этого типа зависит от типа используемого оборудования. Частицы размером 0,0047~0,0005 мм могут быть получены с использованием процесса микронной прокатки.

Автоклавный бетон был изобретен в 1924 году шведским инженером-архитектором. Плотность обычного бетона составляет около 2400 кг/м 3 . Плотность легкого бетона обычно составляет около 300~1800 кг/м 9 .0114 3 [11]. Прочность на сжатие уменьшается с плотностью, поскольку она пропорциональна плотности. Автоклавный газобетон (АГБ) представляет собой легкий или пористый газобетон. Это тип цементного или известкового раствора, относящийся к категории легких бетонов. Соответствующие аэраторы закрывают воздушные отверстия внутри слоя раствора в этом бетоне. Наиболее распространенным способом приготовления газобетона является газобетон и полостное формование. В этом методе химические вещества в жидкой или пластичной фазе смешиваются с известковым или цементным раствором. После увеличения объема образовавшийся газ удаляется, а структура остается заполненной порами. В этом методе для получения водорода, кислорода и ацетилена чаще всего используются алюминиевый порошок, перекись водорода с отбеливающим порошком и карбид кальция. Алюминиевые порошки используются как наиболее ответственный аэратор [7].

Плотность обычного бетона составляет около 2400 кг/м 3 . Плотность легкого бетона обычно составляет около 300~1800 кг/м 9 .0114 3 [11]. Прочность на сжатие уменьшается с плотностью, поскольку она пропорциональна плотности. Автоклавный газобетон (АГБ) представляет собой легкий или пористый газобетон. Это тип цементного или известкового раствора, относящийся к категории легких бетонов. Соответствующие аэраторы закрывают воздушные отверстия внутри слоя раствора в этом бетоне. Наиболее распространенным способом приготовления газобетона является газобетон и полостное формование. В этом методе химические вещества в жидкой или пластичной фазе смешиваются с известковым или цементным раствором. После увеличения объема образовавшийся газ удаляется, а структура остается заполненной порами. В этом методе для получения водорода, кислорода и ацетилена чаще всего используются алюминиевый порошок, перекись водорода с отбеливающим порошком и карбид кальция. Алюминиевые порошки используются как наиболее ответственный аэратор [7]. Эффективность алюминиевого порошка в процессе зависит от мелкодисперсного порошка, чистоты и содержания щелочи в цементе, способности выделять газ и его удаления до затвердевания раствора. Если используется портландцемент с низким содержанием щелочи, добавка NaOH или извести обеспечивает необходимое содержание щелочи [12]. Благодаря размерам, легкости и простоте монтажа газобетонные блоки любой толщины.

Эффективность алюминиевого порошка в процессе зависит от мелкодисперсного порошка, чистоты и содержания щелочи в цементе, способности выделять газ и его удаления до затвердевания раствора. Если используется портландцемент с низким содержанием щелочи, добавка NaOH или извести обеспечивает необходимое содержание щелочи [12]. Благодаря размерам, легкости и простоте монтажа газобетонные блоки любой толщины.

В этом исследовании частицы каучука с тремя различными распределениями размера частиц/сеткой были приготовлены путем механического измельчения изношенных шин. Частицы отходов резины использовались для приготовления композитов резина/автоклавный газобетон для оценки влияния добавления каучука на механические и акустические свойства газобетона.

Экспериментальный

Материалы

Резиновые частицы, использованные в этом исследовании, были получены путем механического измельчения старых шин. Частицы резиновой крошки, полученные в результате процессов полировки, пропускали последовательно из 1,19, 0,841 и 0,4 мм сита. На рис. 1 показаны различные размеры резиновой крошки. Порошок алюминия (>90%, плотность 2,7 г/см³, средний размер частиц 0,177 мм) и гидроксид кальция (≥96,0%) были приобретены у Merck Germany. Песок на кремнеземной основе крупностью 0,177 мм фирмы «Мастан-Абад-Нир Ардебиль», гипсовый гипсовый порошок крупностью 0,177 мм фирмы «Хаштуд-Мараге», пуццолановый цемент закуплены в компании «Арта-Ардебиль Цемент». Для всех препаратов использовали деионизированную воду.

На рис. 1 показаны различные размеры резиновой крошки. Порошок алюминия (>90%, плотность 2,7 г/см³, средний размер частиц 0,177 мм) и гидроксид кальция (≥96,0%) были приобретены у Merck Germany. Песок на кремнеземной основе крупностью 0,177 мм фирмы «Мастан-Абад-Нир Ардебиль», гипсовый гипсовый порошок крупностью 0,177 мм фирмы «Хаштуд-Мараге», пуццолановый цемент закуплены в компании «Арта-Ардебиль Цемент». Для всех препаратов использовали деионизированную воду.

Рис. 1. Просеянная резиновая крошка с номерами ячеек 16, 20 и 40. 30±10°С и относительной влажности 28±6%. Все образцы были подготовлены с фиксированной платформой для простоты производства и сравнения. Сначала смешивали 956 г песка с 1123 г воды, а для образцов бетона с каучуком в смесь добавляли резиновый порошок (5 мас. % от твердых ингредиентов). После трех минут перемешивания добавили 410 г цемента. Через одну минуту в цементную смесь всыпали 30 г гипса и 122 г извести. Суспензию перемешивали в течение 5 мин при 35°С.

Суспензию перемешивали в течение 5 мин при 35°С.

Следует отметить, что перемешивание осуществлялось с постоянной скоростью от начала операции до стадии слива шлама в формы. Затем в цементную смесь добавили 1,48 г алюминиевой пудры и продолжили перемешивание до 37 °С. Наконец, суспензия была перенесена в форму размером 15×15×15 см. Немедленно каркас помещали в автоклав при 180°С и 12 бар на 14 часов. После выхода из автоклава композиты каучук/ААС разрезали на образцы размером 10×10×10 см и сушили при 105°С в течение 24 часов. Высушенные образцы использовали для анализа.

Характеристика

Эвдиометр использовался для определения оптимального времени формования. 0,07 г алюминиевого порошка и 2,5 г извести смешивали в запаянном баллоне, а образовавшийся водород направляли в мерный цилиндр.

Для испытания на объемную плотность образцы нарезали кубиками (10×10×10 см) и сушили в печи при 60 ± 5 °C в течение 24 часов, затем при 80 ± 5 °C в течение 24 часов и, наконец, при 105 ± 5 °С до достижения постоянной массы. Объем и массу образцов определяли и использовали для расчета объемной плотности следующим образом:

Объем и массу образцов определяли и использовали для расчета объемной плотности следующим образом:

ρ=M/V (1)

Где ρ — объемная плотность образца, M — масса, V — объем образца. Кривые сжатия-вытеснения получены на приборе SANTAM (STM-250, Иран). Прочность на сжатие образцов AAC была испытана в соответствии с китайским стандартом GB11968-2008 «Методы испытаний автоклавного ячеистого бетона». Образцы прочности на сжатие имели размеры 10×10×10 см. Результаты испытаний на прочность на сжатие были умножены на отрицательный результат для простоты анализа. Акустическое определение коэффициента звукопоглощения проводилось на приборе импедансной трубки B&K Standing Wave4002. Два разных стержневидных экземпляра (диаметром 29и 99 мм при высоте 20 мм) использовались в двух разных частотных диапазонах: высокочастотном (1000, 2000 и 4000 Гц) и низкочастотном (125, 250 и 500 Гц). Измерения проводились по методу стоячей волны. Динамик создает громкое звуковое поле в трубке, оканчивающейся образцом. Затем измеряли отношение между максимальным и минимальным звуковым давлением. Рассчитан коэффициент поглощения образца для звуковой волны 0 градусов [13].

Динамик создает громкое звуковое поле в трубке, оканчивающейся образцом. Затем измеряли отношение между максимальным и минимальным звуковым давлением. Рассчитан коэффициент поглощения образца для звуковой волны 0 градусов [13].

Таблица 1. Состав ингредиентов композитов каучук/ААС

Результаты и обсуждение

Изображения приготовленных образцов представлены на рис. 2. Также в табл. 1 показан состав сырья в композитах резина/ААС.

На рис. 3 показана зависимость произведенного водорода от времени. Оптимальное время формования было получено на основе эвдиометра.

Рис. 2. Изображение приготовленных образцов (а) ААС, (б) Р16/ААЦ, (в) Р20/ААЦ, (г) Р40/ААЦ

Рисунок 3. Произведенный водород в зависимости от времени

Произведенный водород в зависимости от времени

Время, необходимое для того, чтобы смесь находилась в автоклаве при температуре 180 °C и под давлением до 12 бар после добавления алюминиевой пудры, благоприятно влияет на свойства пенобетона. Эвдиометр используется для определения наилучшего времени. Как показано на рис. 3, необходимо получить надлежащее давление примерно через семнадцать минут после смешивания алюминиевой пудры с цементной смесью. Пребывание в более ранние времена приводит к упрочнению стенки пузыря до достижения большего размера, увеличивая плотность образца [12].

С другой стороны, образующиеся в течение длительного времени пузырьки удаляются из цементной матрицы и уменьшают ее плотность [12]. Как показано в таблице 1, плотность содержащихся в каучуке образцов выше, чем ААС. В образце AAC соотношение алюминий/известь выше, чем в образцах с другим содержанием каучука. Как и ожидалось, уменьшение этого отношения приводит к меньшему образованию пузырьков и большей плотности. Меньшие частицы каучука вводят больше микропор в структуру цемента. Таким образом, плотность уменьшается. В образце R40/AAC, согласно предыдущему отчету [14], средний размер пор составляет около 0,5 мм, что более значительно, чем средний размер частиц каучука, использованный в образце R40/ACC. Так, плотность R40/ACC немного выше, чем R20/ACC.

Меньшие частицы каучука вводят больше микропор в структуру цемента. Таким образом, плотность уменьшается. В образце R40/AAC, согласно предыдущему отчету [14], средний размер пор составляет около 0,5 мм, что более значительно, чем средний размер частиц каучука, использованный в образце R40/ACC. Так, плотность R40/ACC немного выше, чем R20/ACC.

Механические свойства образцов тесно связаны с их объемной плотностью, поскольку они существенно зависят от их пористости и структуры пор [14]. На рисунке 4 показана прочность на сжатие образцов AAC. Для облегчения анализа результатов испытаний на прочность на сжатие их умножают на отрицательный.

Введение частиц каучука определяет пластическое поведение композитов AAC. Механические свойства образца R16/AAC значительно улучшились благодаря более крупным частицам каучука. Мы полагаем, что механизм армирования в этом случае изменился на короткие резиновые волокна/цементную матрицу. Как указывалось ранее, R40/AAC имеет более высокую плотность, чем R20/AAC. Результаты испытания на сжатие также подтверждают данные плотности. В R40/AAC частицы каучука крошечные по сравнению с размером пор и действуют как точки концентрации напряжений.

Результаты испытания на сжатие также подтверждают данные плотности. В R40/AAC частицы каучука крошечные по сравнению с размером пор и действуют как точки концентрации напряжений.

Результаты анализа звукопоглощения представлены на рис. 5. Частицы каучука в цементной матрице обладают звукопоглощающими свойствами. Хотя результаты на низких частотах (125 и 250 Гц) одинаковы, на средних частотах старты различаются. При высокой частоте результаты показывают диспергированные частицы каучука. Параметр коэффициента шумоподавления (NRC) можно использовать для простого анализа данных звукопоглощения. NRC получают путем усреднения значений звукопоглощения на четырех частотах: 250, 500, 1000 и 2000 Гц. [14]. Значения параметра NRC для образцов AAC, R16/AAC, R20/AAC и R40/AAC составили 57,25, 52,25, 55,25 и 58 соответственно. Во всех образцах R/ACC весовой процент резинового порошка одинаков. Увеличение размера резинового порошка из-за неравномерного распределения и увеличения плотности снижает NRC. Уменьшение размера частиц резинового порошка приводит к лучшему диспергированию, невмешательству в образование мелких газовых полостей, снижению плотности и увеличению звукопоглощения.

Уменьшение размера частиц резинового порошка приводит к лучшему диспергированию, невмешательству в образование мелких газовых полостей, снижению плотности и увеличению звукопоглощения.

Рис. 4. Кривые сжатия-вытеснения подготовленных образцов

Рис. 5. Коэффициент звукопоглощения образцов газобетона

Заключение

Автоклавные газобетонные композиты были получены с различными размерами частиц резины. Меньшие частицы каучука привели к меньшей плотности. Результаты показали, что увеличение размера частиц каучука приводит к увеличению площади пластической деформации. Когда размер частиц каучука достигал примерно 1,2 мм, продукт становился очень прочным. Присутствие частиц каучука в цементной матрице обладает превосходными поглощающими свойствами. Композиты резина/AAC демонстрируют превосходные характеристики звукопоглощения высоких частот. Наличие резинового порошка в образце R40/AAC увеличивает коэффициент шумоподавления с 57,25 до 58,9.0003

Наличие резинового порошка в образце R40/AAC увеличивает коэффициент шумоподавления с 57,25 до 58,9.0003

Заявление о раскрытии информации

Авторы не сообщали о потенциальном конфликте интересов.

ORCID

Majid Safajou-Jahankhanemlou : 0000-0003-1109-4084

Fahimeh H. Saboor : 0000-0001-7729-0673

Ссылки

[1] Ю. Ли, С. Чжан, Р. Ван, Ф. Данг, Constr. Строить. Матер. , 2019 , 225 , 1183–1201. [CrossRef], [Академия Google], [Издатель]

[CrossRef], [Академия Google], [Издатель]

[2] Б.С. Томас, Р.К. Гупта, Продлить. Суст. Энерг. , 2016 , 54 , 1323–1333. [CrossRef], [Академия Google], [Издатель]

[3] Ю. Парк, А. Аболмаали, М. Мохаммадага, С. Ли, Constr. Строить. Матер ., 2015 , 77 , 218–226. [CrossRef], [Академия Google], [Издатель]

[4] А.А. Гени, Х.Х. Альгазали, М.А. Эль-Гавади, Дж.Дж. Майерс, Д. Фейс, J. Clean.Prod ., 2019 , 213 , 1135–1146. [CrossRef], [Академия Google], [Издатель]

[5] М. Малекиха, М. Хаджиахмади , Материалы 4-й Международной конференции IASTEM , Амстердам: Нидерланды, 2015 , стр. 78–81. [Академия Google], [Издатель]

[6] Ассоциация производителей резины, США, 2014 г. [Издатель]

[7] Н. Нараянан, К. Рамамурти, Cem. Конкр. Композиции , 2000 , 22 , 321–329. [CrossRef], [Академия Google], [Издатель]

[8] З. Замираи, М. Голриз, М. Парса, Дж. Карр. хим. фарм. Наук ., 2018 , 8 , 110. [CrossRef], [Publisher]

Замираи, М. Голриз, М. Парса, Дж. Карр. хим. фарм. Наук ., 2018 , 8 , 110. [CrossRef], [Publisher]

[9] J. Wang, B. Du, J. Build. англ. , 2020 , 32 , 101836. [CrossRef], [Google Scholar], [Publisher]

[10] Г.В. Леонг, Т.М. Чин, К.Х. Мо, З. Ибрагим, А. Путра, М.Н. Отман, J. Стр. англ. , 2021 , 42 , 103034. [CrossRef], [Google Scholar], [Publisher]

[11] А. Беназзук, О. Дузан, К. Мезреб, М. Кенедек, Цем. Конкр. Композиции , 2006 , 28, 650–657. [CrossRef], [Академия Google], [Издатель]

[12] М. Йерман, М. Кепперт, Й. Выборны, Р. Черны, Constr. Строить. Матер. , 2013 , 41 , 352–359. [CrossRef], [Академия Google], [Издатель]

[13] п. Суконтасуккуль, Стр. Строить. Матер. , 2009 , 23 , 1084–1092. [CrossRef], [Академия Google], [Издатель]

[14] Т. Хэ, Р. Сюй, Ю. Да, Р. Ян, К. Чен, Ю. Лю, Дж. Чистый. Произв. , 2019 , 234 , 559–567. [CrossRef], [Академия Google], [Издатель]

Хэ, Р. Сюй, Ю. Да, Р. Ян, К. Чен, Ю. Лю, Дж. Чистый. Произв. , 2019 , 234 , 559–567. [CrossRef], [Академия Google], [Издатель]

[15] А. Туманн, Р. К. Миллер, Fairmont Press , 1986 . [Академия Google]

Сафажу-Джаханханемлу, М., и Хуриабад Сабур, Ф. (2022). Влияние порошка отработанных шин на механические и акустические свойства автоклавного газобетона. Advanced Journal of Chemistry — Section A , 5 (3), 190-196. doi: 10.22034/ajca.2022.333553.1306

Маджид Сафажу-Джаханханемлу; Фахиме Хуриабад Сабур. «Влияние порошка отработанных шин на механические и акустические свойства автоклавного газобетона». Advanced Journal of Chemistry — Section A , 5, 3, 2022, 190–196. doi: 10.22034/ajca.2022.333553.1306

Сафажу-Джаханханемлу, М., Хуриабад Сабур, Ф. (2022). «Влияние порошка отработанных шин на механические и акустические свойства автоклавного ячеистого бетона», Advanced Journal of Chemistry-Section A , 5(3), стр. 190-196. doi: 10.22034/ajca.2022.333553.1306

190-196. doi: 10.22034/ajca.2022.333553.1306

Safajou-Jahankhanemlou, M., Hooriabad Saboor, F. Влияние порошка отработанных шин на механические и акустические свойства автоклавного ячеистого бетона. Advanced Journal of Chemistry — Section A , 2022; 5(3): 190-196. doi: 10.22034/ajca.2022.333553.1306

Бетонные компенсаторы (наполнитель) — простота в обращении и установке

Сведение к минимуму растрескивания и повреждения бетона с помощью компенсаторов

КОМПЕНСАЦИОННЫЕ ШВЫ

КОМПЕНСАЦИОННЫЕ <—> КОНТРАКЦИОННЫЕ

ОПИСАНИЕ

ШВЫ АСФАЛЬТНЫЕ ШВЫ состоят из смеси битумов, двух растительных волокон и минеральных наполнителей, образованных под давлением между теплонасыщенными асфальтовыми наполнителями. Он водонепроницаемый, постоянный, гибкий и самоуплотняющийся.

ВОЛОКОННЫЙ КОМПЕНСАТОР состоит из ячеистых волокон, надежно связанных друг с другом и равномерно пропитанных битумом для обеспечения долговечности. FIBER EXPANSION JOINT универсален, эластичен, эластичен и не выдавливается. При сжатии до половины своей первоначальной толщины он восстанавливается как минимум до 70% своей первоначальной толщины.

FIBER EXPANSION JOINT универсален, эластичен, эластичен и не выдавливается. При сжатии до половины своей первоначальной толщины он восстанавливается как минимум до 70% своей первоначальной толщины.

CERAMAR ® гибкий пенопластовый заполнитель для компенсационных швов состоит из уникальной смеси изомерных полимеров в очень мелкой структуре с закрытыми порами. CERAMAR серого цвета представляет собой легкий, очень гибкий и упругий материал, обеспечивающий коэффициент восстановления более 99%. Эта мини-структура с закрытыми ячейками практически не впитывает влагу. Он может быть обернут или сформирован вокруг изогнутых или круглых поверхностей.

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР изготавливается однородной толщины и плотности из высококачественной выдутой губчатой резины серого цвета. Он легко сжимается и имеет восстановление 95% или более от исходной толщины и плотностью не менее 30 фунтов на кубический фут (480,56 кг на кубический метр).

Заполнитель для компенсационных швов X-FOAM представляет собой гибкий, легкий, не оставляющий пятен полипропиленовый наполнитель для компенсационных швов с закрытыми порами. Это химически стойкая, устойчивая к ультрафиолетовому излучению, невпитывающая, малоплотная, экономичная, сжимаемая пена, обеспечивающая увеличенный срок службы как для внутренних, так и для наружных работ.

Это химически стойкая, устойчивая к ультрафиолетовому излучению, невпитывающая, малоплотная, экономичная, сжимаемая пена, обеспечивающая увеличенный срок службы как для внутренних, так и для наружных работ.

ПРОБКОВЫЙ КОМПЕНСАТОР изготавливается из чистой отборной гранулированной пробки, связанной фенольной смолой. Он очень эластичен, сжимается без экструзии и восстанавливается до 95% своей первоначальной толщины после 50% сжатия.

САМОВАСШИРЯЮЩИЙСЯ ПРОБКОВЫЙ ШВОВ формируется и сжимается под воздействием тепла и давления, что позволяет расшириться до 140% первоначальной толщины после установки, что позволяет наполнителю компенсировать усадку бетона. Нормальные условия влажности после установки активируют свойства саморасширения пробки. Продукт может быть разрезан на строительной площадке до нужного размера.

Рекомендуемые компенсаторы

АСФАЛЬТОВЫЙ ШВ

ASPHALT EXPANSION JOINT – это «оригинальный» заполнитель компенсационных швов. Он состоит из смеси битумов и минеральных наполнителей…

Узнать больше

ВОЛОКНО-КОМПЛАНТ

ВОЛОКНО-ШВОВ состоит из ячеистых волокон, прочно связанных друг с другом и равномерно пропитанных асфальтом для обеспечения долговечности. Везде…

Везде…

Узнать больше

CERAMAR

CERAMAR – эластичный пенный заполнитель для компенсационных швов, состоящий из уникальной синтетической пены из изомерных полимеров в очень…

Подробнее

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР изготавливается однородной толщины и плотности из высококачественной губчатой резины серого цвета. Это…

Подробнее

X-FOAM

Заполнитель для компенсационных швов X-FOAM представляет собой гибкий, легкий, не оставляющий пятен полипропиленовый наполнитель для компенсационных швов с закрытыми порами. Это химически стойкий, устойчивый к ультрафиолетовому излучению,…

Узнать больше

КОНТРОЛЬНЫЕ СОЕДИНЕНИЯ

FIBER EXPANSION JOINT состоит из ячеистых волокон, надежно связанных друг с другом и равномерно пропитанных битумом для обеспечения долговечности.

Узнать больше

УПАКОВКА

Подробную информацию см. в таблице технических характеристик и информации о размерах на стр. 2.

в таблице технических характеристик и информации о размерах на стр. 2.

МИНИМИЗАЦИЯ ПОВРЕЖДЕНИЙ ОТ НАПРЯЖЕНИЯ И ПОВЫШЕНИЕ РАБОЧИХ ХАРАКТЕРИСТИК БЕТОНА С ПОМОЩЬЮ СООТВЕТСТВУЮЩИХ МЕТОДОВ СОЕДИНЕНИЯ, СООТВЕТСТВУЮЩИХ ЦИКЛАМ РАСШИРЕНИЯ-СЖАТИЯ.

Бетон расширяется и сжимается при изменении температуры и влажности. При повышении температуры или увеличении влажности бетона происходит расширение. При понижении температуры бетон сжимается. Возможность приспособиться к перемещению в заранее определенных местах с надлежащим применением соединений предотвращает развитие напряжений, которые могут привести к разрыву бетона.

Тип шва и расстояние между ними зависят от каждого проекта в зависимости от типа конструкции, климатических условий и ожидаемых напряжений в бетоне. Коэффициент теплового расширения в бетоне составляет 0,0000055 на погонный дюйм бетона на градус по Фаренгейту изменения температуры, что дает приблизительно 0,66 дюйма смещения на 100 футов в диапазоне температур 100° F (38° C). Чтобы оценить расширение, умножьте длину в дюймах на количество градусов ожидаемого перепада температур на 0,0000055. Используйте полученное ожидаемое движение, чтобы определить правильную толщину контрольного соединения и правильное расстояние для размещения соединения. Более тонкие соединения (1/4″, 3/8″ или 1/2″) (6,35 мм, 90,53 мм или 12,7 мм), расположенные через большие промежутки, обеспечивают больший контроль, чем более толстые соединения, расположенные через большие промежутки. Основная концепция заключается в том, чтобы обеспечить достаточное пространство для расширения и сжатия бетона без создания разрушающих напряжений и последующего растрескивания.

Чтобы оценить расширение, умножьте длину в дюймах на количество градусов ожидаемого перепада температур на 0,0000055. Используйте полученное ожидаемое движение, чтобы определить правильную толщину контрольного соединения и правильное расстояние для размещения соединения. Более тонкие соединения (1/4″, 3/8″ или 1/2″) (6,35 мм, 90,53 мм или 12,7 мм), расположенные через большие промежутки, обеспечивают больший контроль, чем более толстые соединения, расположенные через большие промежутки. Основная концепция заключается в том, чтобы обеспечить достаточное пространство для расширения и сжатия бетона без создания разрушающих напряжений и последующего растрескивания.

Запросить дополнительную информацию

ИСПОЛЬЗОВАНИЕ

АСФАЛЬТОВЫЙ КОМПЕНСАТОР может использоваться в 80% всех применений регулирующего шва. Идеально подходит для швов тротуаров, проездов, улиц, а также одно- и многоуровневых плит перекрытий. Благодаря своей уникальной самогерметизирующей способности последующая герметизация швов не требуется.

ВОЛОКОННЫЙ КОМПЕНСАТОР идеально подходит для использования на автомагистралях, улицах, взлетно-посадочных полосах в аэропортах, тротуарах, подъездных путях, плоскостях и множестве коммерческих и промышленных объектов. Чтобы изолировать наполнитель от герметика, используйте SNAP-CAP ® от W. R. MEADOWS. Уплотнение № 164, HI-SPEC ® или SOF-SEAL ® от W. R. MEADOWS для максимальной защиты от проникновения воды, атмосферных воздействий и обеспечения надлежащей работы.

Гибкий вспененный компенсатор CERAMAR имеет серый цвет и является отличным заполнителем швов и подкладочным материалом для использования как в горизонтальном, так и в вертикальном положении, где необходимо компенсировать расширение и сжатие. CERAMAR совместим со всеми популярными в настоящее время холодными герметиками, герметиками и горячими герметиками для швов. Он легкий, очень гибкий, его легко резать или формовать в полевых условиях без отходов. CERAMAR легко сжимается для использования с бетоном, компенсирующим усадку, и его можно использовать для снятия напряжения и давления в бетонных покрытиях.

ВЫСОКОФУНКЦИОНАЛЬНАЯ СИСТЕМА СОЕДИНЕНИЯ И УПЛОТНЕНИЯ: Горизонтальный герметик CERAMAR от W. R. MEADOWS может использоваться для обеспечения отличной системы горизонтального уплотнения настила торговых площадей, тротуаров, проездов, а также коммерческих и промышленных полов.

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР часто используется на мостовых конструкциях и очистных сооружениях, подверженных резким перепадам температуры. Из-за своей превосходной способности восстанавливаться при широких перепадах температуры, ГУБЧАТЫЙ РЕЗИНОВЫЙ РАСШИРИТЕЛЬ используется вокруг опорных столбов, водостоков, гидрантов, фонарей и указателей, а также в изоляционных приложениях или между материалами, имеющими разные коэффициенты расширения.

X-FOAM идеально подходит для использования в качестве расширительного, компенсационного и/или изоляционного шва на палубах бассейнов, бордюрах и водосточных желобах, плитах перекрытий, ремонте тротуаров, тротуарах, подъездных дорожках, площадях, парковочных площадках, автомагистралях и аэропортах. взлетно-посадочные полосы. Использование компенсационного шва X-FOAM в сочетании с надлежащей герметизацией и проектированием шва в соответствии с рекомендациями Американского института бетона может помочь уменьшить нежелательное растрескивание и преждевременный износ краев шва.

взлетно-посадочные полосы. Использование компенсационного шва X-FOAM в сочетании с надлежащей герметизацией и проектированием шва в соответствии с рекомендациями Американского института бетона может помочь уменьшить нежелательное растрескивание и преждевременный износ краев шва.

ПРОБКОВЫЙ КОМПЕНСАТОР и САМОНАСШИРЯЮЩИЙСЯ ПРОБКОВЫЙ КОМПЕНСАТОР используются там, где требуется высокая упругость, например, в очистных сооружениях, противопаводковых стенах, водосбросах, фильтрационных установках и во многих коммерческих и промышленных целях. САМОВАСШИРЯЮЩИЙСЯ ПРОБКОВЫЙ КОМПЕНСАТОР особенно желателен там, где требуется постоянная посадка с трением.

ОСОБЕННОСТИ/ПРЕИМУЩЕСТВА

АСФАЛЬТОВЫЙ КОМПЕНСАТОР

- Непоглощающий.

- Используется в 80 % всех ситуаций с регулирующим шарниром.

- Защищает от проникновения воды.

- Самоуплотняющийся.

- Постоянный.

ВОЛОКОННЫЙ КОМПЕНСАТОР

- Неэкструзионный … универсальный … обеспечивает минимум 70% восстановления после сжатия.

- Прочный, легкий, простой в использовании, полужесткий заполнитель швов, доступный в виде полос и форм, отвечающих большинству требований.

- Легко режется… сохраняет форму… не липкий летом и не ломкий зимой.

- Изготовлено в США

- Проверенная работа в полевых условиях.

CERAMAR

- Серый цвет

- Легкий, эластичный пенопласт… образует или обволакивает изогнутые или круглые поверхности.

- Легко режется на работе бритвенным ножом… без поломок и отходов.

- Обладает высокой эластичностью и коэффициентом извлечения 99 %… низкие показатели сжатия… не выдавливается… практически не впитывает.

- Устойчив к ультрафиолетовому излучению.

- Без пропитки… без пятен и потеков.

- Легко склеивается обычным клеем для картриджей.

- Без газообразования.

- Совместим со всеми герметиками горячего и холодного нанесения.

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР, ПРОБКОВЫЙ КОМПЕНСАТОР и САМОНАСШИРЯЮЩИЙСЯ ПРОБКОВЫЙ КОМПЕНСАТОР

- Высокая упругость с отличным восстановлением после сжатия.

- Защищает от проникновения воды при правильной герметизации.

- Простота в обращении и установке.

- Предлагает возможности изоляции.

X-FOAM

- Гибкий, легкий, может формироваться вокруг изогнутых объектов.

- Легко носить с собой.

- Простота установки.

- Может использоваться для внутренних и наружных работ.

- Можно легко надрезать бритвенным инструментом, чтобы создать пустоту для POURTHANE ® или DECK-O-SEAL ®

ТИП | СООТВЕТСТВУЕТ ТРЕБОВАНИЯМ | ТОЛЩИНА | ПЛИТА | СТАНДАРТ |

АСФАЛЬТ | •ASTM D 994 •ФЕДЕРАЛЬНАЯ СПЕЦИФИКАЦИЯ HH-F-341 F •AASHTO M 33 •СПЕЦИФИКАЦИЯ FAA Пункт P-610-2.  7 7 | 1/4″ (6,35 мм) 3/8″ (9,53 мм) 1/2″ (12,7 мм) 3/4″ (19,05 мм) 1″ (25,4 мм) | 36 дюймов (914,4 мм) | 5 футов (1,52 м) |

ВОЛОКНО | • ASTM D 1751 • AASHTO M 213 • СПЕЦИФИКАЦИЯ FAA, пункт P-610-2.7 • Инженерный корпус CRD-C • Федеральная спецификация HH-F-341 F, тип I | 3/8″ (9,53 мм) 1/2″ (12,7 мм) 3/4″ (190,05 мм) 1″ (25,4 мм) | 36″, 48″ | 10 футов (3,05 м) |

КЕРАМАР | • ASTM D 1752, разделы 5. 1–5.4 с измененным требованием сжатия до 10 фунтов на кв. дюйм 1–5.4 с измененным требованием сжатия до 10 фунтов на кв. дюйм (7,03 г/мм²) минимум и 25 фунтов на кв. дюйм (17,58 г/мм²) максимум ▪ ASTM D 5249, тип 2 ▪ АСТМ Д 7174-05 | 1/4″ (6,35 мм) 3/8″ (9,53 мм) 1/2″ (12,7 мм) 3/4″ (19,05 мм) 1″ (25,4 мм) | 48″ | 10 футов |

ГУБКА | • ASTM D 1752, тип I • ФЕДЕРАЛЬНЫЕ СПЕЦИФИКАЦИИ HH-F-341 F, ТИП II, класс A • AASHTO M 153, тип I • СПЕЦИФИКАЦИЯ FAA, пункт P-610-2.7 • Корпус инженеров CRD-C 509, Тип I | 1/4″ (6,35 мм) 3/8″ (9,53 мм) 1/2″ (12,7 мм) 3/4″ (19,05 мм) 1″ (25,4 мм) | 36″ | 10 футов |

ПРОБКА | • ASTM D 1752, тип II • ФЕДЕРАЛЬНЫЕ СПЕЦИФИКАЦИИ HH-F-341 F, ТИП II, класс B • AASHTO M 153, тип II • СПЕЦИФИКАЦИЯ FAA, пункт P-610-2.  7 7 • Корпус инженеров CRD-C 509, Тип II | 1/4″ (6,35 мм) 3/8″ (9,53 мм) 1/2″ (12,7 мм) 3/4″ (19,05 мм) 1″ (25,4 мм) | 36″ | 10 футов |

САМОВАСШИРЯЮЩАЯСЯ | • ASTM D 1752, тип III • ФЕДЕРАЛЬНЫЕ СПЕЦИФИКАЦИИ HH-F-341 F, ТИП II, класс C • AASHTO M 153, тип III • СПЕЦИФИКАЦИЯ FAA, пункт P-610-2.7 • Корпус инженеров CRD-C 509, Тип III | 1/2″ (12,7 мм) 3/4″ (19,05 мм) 1″ (25,4 мм) | 24″ | 3 фута |

X-FOAM | • ASTM D8139-17 • ASTM D1751 | 1/2″ (12,7 мм) | 3″, 3,5″, 4″, 6″, 8″ | 5 футов, 10 футов |

*Предварительно нарезанный шов любой желаемой ширины

Пластиковые материалы для компенсаторов

SPEED-E-JOINT ® , DECK-O-JOINT ® , SNAP CAP ® , KEYWAY ™

SPEED-E-JOINT

Preformed Contraction Joint

SPEED-E-JOINT состоит из двух цельных частей, предварительно собранных для удобства обращения и установки.

SPEED-E-JOINT предлагает идеальное решение для борьбы с трещинами в бетоне. Это жесткое предварительно сформированное усадочное соединение, которое образует прямолинейную трещину на поверхности бетонных плит и фиксируется в заполнителе непосредственно под поверхностью. SPEED-E-JOINT прочный, экономичный и устраняет потери при создании прямых линий. Это быстро и легко установить. Верхняя часть вытягивается после того, как соединение будет правильно размещено во влажном бетоне.

Доступны три варианта глубины: 1″, 1 ½” и 2″ (25,4 мм, 38,1 мм и 50,8 мм). Стандартная длина составляет 10 футов (3,05 м).

DECK-O-JOINT

Компенсатор из ПВХ

DECK-O-JOINT — декоративный компенсатор для использования везде, где укладывается бетон. Он экономичный, долговечный и безотказный. DECK-O-JOINT устойчив к воздействию кислот, щелочей, хлора и т. д. Если опустить тонкий шланг, он останется ярким и чистым.

DECK-O-JOINT не деформируется и не деформируется во время нанесения. Он фиксируется в бетоне и приспосабливается к любому перемещению плиты. Эксклюзивная конструкция каналов DECK-O-JOINT предотвращает чрезмерное просачивание и повреждение водой. Цвета: Stone Grey, Desert Tan и Dura-White.

KEYWAY

Форма для шпунтового соединения из ПВХ

KEYWAY — это легкий, гибкий и простой способ формования шпоночного строительного соединения. KEYWAY устойчив к ударам и не деформируется. Он быстро снимается и может быть использован повторно или оставлен на месте.

SNAP-CAP

Заглушка для компенсатора

SNAP-CAP обеспечивает экономию времени и средств для формирования прямых, однородных и свободных от мусора швов правильной конфигурации, готовых к герметизации. Верхняя часть SNAP-CAP вытягивается и может быть утилизирована. Открытые бетонные поверхности обеспечивают сбалансированное прилегание к сторонам. Он идеально подходит как для горизонтальных, так и для вертикальных бетонных проектов. SNAP-CAP доступен в четырех вариантах ширины, как показано в таблице на стр. 2.

Открытые бетонные поверхности обеспечивают сбалансированное прилегание к сторонам. Он идеально подходит как для горизонтальных, так и для вертикальных бетонных проектов. SNAP-CAP доступен в четырех вариантах ширины, как показано в таблице на стр. 2.

• Узнайте больше о материалах для пластиковых компенсаторов.

Запросить дополнительную информацию

Чтобы связаться с местным представителем W. R. MEADOWS или для общей корреспонденции, нажмите здесь. Если вам нужна немедленная помощь, позвоните по телефону (800) 342-5976. Благодарю вас!

Найти дистрибьютора0086

ВОЛОКОННЫЙ КОМПЕНСАТОР состоит из ячеистых волокон, надежно связанных друг с другом и равномерно пропитанных битумом для обеспечения долговечности. Где угодно…

Узнать больше

АСФАЛЬТОВЫЙ КОМПЕНСАТОР

АСФАЛЬТОВЫЙ КОМПЕНСАТОР – это «оригинальный» заполнитель компенсатора. Он состоит из смеси битумов и минеральных наполнителей…

Узнать больше

CERAMAR

CERAMAR представляет собой гибкий пенопластовый заполнитель для компенсационных швов, состоящий из уникальной синтетической пены из изомерных полимеров в очень…

Узнать больше

CERAMAR PRESSURE RELIEF

CERAMAR PRESSURE RELIEF — гибкий пенный заполнитель швов, состоящий из уникальной синтетической пены из изомерных полимеров в…

Узнать больше

X-FOAM

X-FOAM эластичный, легкий, не оставляющий пятен полипропиленовый наполнитель для компенсационных швов с закрытыми порами. Это химически стойкий, устойчивый к ультрафиолетовому излучению,…

Это химически стойкий, устойчивый к ультрафиолетовому излучению,…

Узнать больше

КОНТРОЛЬНЫЕ ШВЫ

ВОЛОКОННЫЙ КОМПЕНСАТОР состоит из сотовых волокон, надежно связанных друг с другом и равномерно пропитанных асфальтом для обеспечения долговечности.

Подробнее

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР

ГУБЧАТЫЙ РЕЗИНОВЫЙ КОМПЕНСАТОР изготавливается однородной толщины и плотности из высококачественной губчатой резины серого цвета. Это…

Узнать больше

REZI-WELD FLEX

REZI-WELD FLEX — серая, двухкомпонентная, текучая консистенция, высококачественная, нечувствительная к влаге эпоксидная шпатлевка для швов. После отверждения становится полужестким, с…

Узнать больше

ПЛАСТИКОВЫЕ СОЕДИНИТЕЛЬНЫЕ МАТЕРИАЛЫ

SPEED-E-JOINT состоит из двух цельных частей, предварительно собранных для удобства обращения и установки. SPEED-E-JOINT предлагает идеальное решение…

Узнать больше

FIBER LITE

FIBER LITE — это уникальный легкий формовочный материал и компенсатор.