Дробеструйная обработка: технологии очистки поверхности

Иногда металлические конструкции большого размера нуждаются в дополнительной очистке от грязи, ржавчины и налёта. Чтобы не тратить много времени на зачистку с помощью болгарки и круга для шлифовки, можно использовать пескоструй. Существует технология, которая позволяет не только зачистить материал, но и улучшить его характеристики. Это дробеструйная обработка. Важно понимать в чём её отличия от классического пескоструя и какими особенностями обладает эта технология.

Дробеструйная обработка

Особенности процесса

Дробеструйная очистка — механический способ обработки металлических поверхностей с помощью частиц металла. Специальное оборудование разгонят дробь до огромных скоростей (100 м/с) и через сопло дробеструя подаёт на рабочую поверхность. Таким образом с металла снимается лишний слой. Его глубина зависит от размера абразивных частиц и мощности оборудования.

Дробеструйная обработка подразумевает использование абразивного материала (дроби). Существует несколько видов абразивных частиц, которые подходят для разных видов металлов и сплавов:

- Стеклянная — наиболее экономичный вид дроби, который не загрязняет обрабатываемую поверхность.

- Электрокорунд — самый дорогой и эффективный вид абразивного материала. Используется для очистки серьёзных загрязнений.

- Керамическая — редко используемый материал для изготовления дроби. Применяется при финишной зачистке металлических поверхностей.

- Пластиковая — с помощью такого абразива выполняют очистку глянцевых деталей. Не оставляет следов на материале.

- Чугунная — такой дробью металлические поверхности очищают от ржавчины, налёта, окалин. Делают этот абразивный материал из белого чугуна.

- Алюминиевая — разновидность абразивного материала для дробеструев. Применяется для очистки мягких сплавов.

- Стальная — после обработки металлических поверхностей этим видом дроби, не только счищается слой грязи, налёта, ржавчины, но и улучшаются характеристики материала.

При работе с материалами высокой твердости нужно выбирать абразив по прочности не уступающий обрабатываемой поверхности.

Какие детали можно обрабатывать?

Абразивная обработка с помощью специального оборудования популярна при зачистке старых металлоконструкций, которые покрылись ржавчиной от воздействия факторов окружающей среды.

Следующее направление, в котором используются дробеструи — удаление покрытия с металлических поверхностей. Таким образом можно зачищать изделия от слоя краски, налёта, грязи. С помощью дроби добиваются шероховатой или матированной поверхности, изменяя её структуру.

Преимущества технологии

У процедуры дробеструйной очистки есть ряд сильных сторон:

- При использовании стальной, корундовой или чугунной дроби, происходит упрочнение поверхности.

- Высокие показатели твердости абразивного материала позволяют проводить очистку однородных материалов и сплавов.

- Возможность создавать шероховатые и матированные поверхности.

- Эффективная очистка металла от ржавчины, окалин, краски, налёта.

- С помощью промышленного оборудования увеличивается производительность труда.

Дробеструем можно быстро обрабатывать крупногабаритные металлоконструкции без применения излишних усилий. Однако важно правильно выбрать абразивный материал. Если его твердость ниже чем у обрабатываемой поверхности, частицы будут трескаться.

Обработка крупногабаритных металлоконструкций

Оборудование для дробеструйной обработки

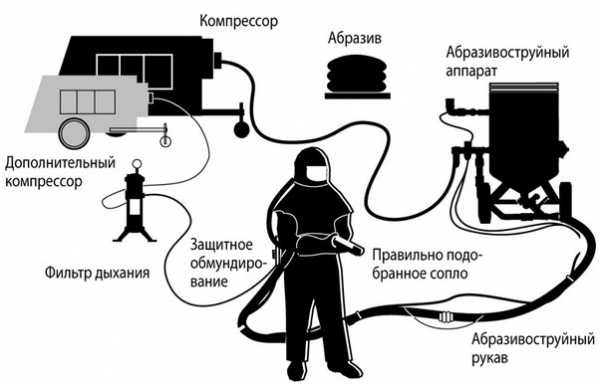

В продаже можно найти различные дробеструйные машины по металлу. По принципу действия они похожи на пескоструйные установки. Аппарат для зачистки металлических поверхностей состоит из нескольких ключевых элементов:

- Компрессор — создаёт мощный поток воздуха, который с большой скоростью выбрасывает абразивный материал из сопла.

- Камера для смешивания воздуха и дроби. От компрессора идёт шланг, по которому в ёмкость с абразивом поступает воздух. В камере он перемешивается с абразивом и выходится наружу по другому шлангу.

- Сопло. Рабочая часть, через которую дробь выходит наружу и обрабатывает рабочую поверхность. Важно, чтобы этот элемент изготавливался из твердосплавных материалов. В противном случае сопло быстро придёт в негодность.

Существует оборудование двух типов

- Ручные аппараты — маломощные машины, которые используются для обработки металлоконструкций. Используется для проведения легких работ. Может комплектоваться специальными элементами, которые засасывают использованную дробь, очищают её от мусора и пускают в повторное использование.

- Дробеструйные камеры — автоматизированные установки, которые устанавливаются на предприятиях. Используются для обработки однотипных деталей. Оборудуются системами автоматического управления, сбором отработанной дроби с возможностью её повторного использования.

Для частных мастерских, гаражей, автосервисов используются ручные установки.

Дробеструйная камера: как работает дробеструйная камера? Принцип работы дробеструйной камеры

Watch this video on YouTube

Принцип действия

Использование дребеструйной обработки подразумевает правильное применение специализированного оборудования. Например, пескоструй работает по принципу того, что воздух с абразивом с большой скоростью выходит из сопла установки. Скорость очистки зависит от мощности компрессора, выбранного материала из которого изготовлена дробь.

Дробь для дробеструя

Техника безопасности

Дробеструйная очистка требует соблюдения техники безопасности:

- Работать в защитном костюме. Должны быть закрыты глаза, нос, уши.

- Перед началом работы проверять герметичность всех соединений, состояние сопла.

- Отключать установку при возникновении посторонних шумов или выхода из строя какого-либо из элементов аппарата.

При работе с мелкими абразивными частицами существует риск навредить организму из-за выделяющейся при работе пыли.

Подготовка поверхности к нанесению покрытий

Дробеструйная обработка — эффективный метод подготовки поверхности. Его проводят перед тем, как покрыть металлическое изделие слоем краски, грунта, лака. После зачистки останавливается коррозия.

Особенности проведения работ

Дробеструйная обработка металла — промышленная технология очистки, которая применяется при работе с однородными металлами и сплавами. Перед тем как начинать зачистку нужно подобрать мощность компрессора, размер абразивных частиц, материал из которого изготавливается дробь. Это показатели влияют на качество очистки и создание текстуры.

Дробеструйная обработка — технологический процессов очистки металлических поверхностей. С её помощью можно не только счищать слой ржавчины, грязи, окалин, но и улучшать характеристики материала.

metalloy.ru

Дробеструйная обработка – чистота и прочность металла и бетона + Видео

Поверхность любого материала нуждается в обработке перед промежуточными и заключительными операциями изготовления деталей, сооружений. Дробеструйная обработка позволяет эффективно очистить и способствует повышению прочности.

1 Струйная обработка дробью – технология очистки и укрепления поверхностей

Струйная обработка дробью заключается в воздействии на различные поверхности абразивным материалом, подаваемым на большой скорости воздушным потоком. Для проведения таких работ используют специальное оборудование – дробеструйные машины. Мощность подаваемой воздушно-абразивной струи позволяет удалять различные загрязнения и покрытия, ржавчину, а также окалину, неровности, многое другое.

Обработка дробью дает шероховатую, чистую поверхность, обеспечивающую хорошее сцепление с наносимыми поверх материалами. В основном, дробеструйные машины применяют для обработки бетонных и металлических поверхностей. Оборудование бывает двух типов:

- закрытое – для обработки деталей, объектов в замкнутом пространстве;

- открытое – для наружной обработки внешних поверхностей.

Рекомендуем ознакомиться

Конструкция машин может быть разной – это зависит от того, для работ с какой поверхностью оборудование предназначено (стальной, полимерной, бетонной и так далее).

В качестве абразива используется дробь, материал, форма и размер которой, а также режим работы дробеструйной машины, выбираются также исходя из типа обрабатываемой поверхности.

Все виды оборудования имеют возможность подключения к промышленному пылесосу, собирающему пыль, остатки расколотой и целую дробь, которая во многих установках рекуперируется (отделяется) и поступает обратно в бункер.

Замкнутый цикл работы дробеструйного оборудования обеспечивает ему очень высокие показатели производительности, экономичности и экологичности. В среднем за один час машина способна обработать 40–150 м2 металлической поверхности или 50–250 м2 бетонного пола.В случае применения специальных рукавов и стволов – до 500 м 2/час. Современное оборудование позволяет работать с крупногабаритными изделиями.

2 Дробь для струйной абразивной обработки

Область применения данного метода очень обширна. Чтобы получить требуемый результат, важно в каждом конкретном случае правильно подобрать дробь для дробеструйной обработки. Она, в зависимости от способа и материала изготовления, делится на следующие виды:

- Колотая чугунная – производят из белого чугуна методом расплавления с последующей грануляцией. Полученные сферические изделия охлаждают, затем раскалывают и отжигают. Эта дробь позволяет достичь необходимой шероховатости поверхности перед нанесением специальных покрытий. Кроме этого, ее используют для матирования, удаления нагара и ржавчины.

- Стальная литая – производится низкоуглеродистая (LC), с средним (MC) и высоким (HC) содержанием углерода. Каждый вид дроби отличается химическим составом и технологией изготовления, определяющим их недостатки и преимущества. Используют для обработки проката, металлоконструкций, отливок из чугуна и стали, подготовки поверхностей перед нанесением защитных и декоративных покрытий, упрочнения (наклепа).

- Стальная рубленная – используется для качественной очистки и упрочнения поверхности, получения требуемых параметров шероховатости. Однородность, особые геометрические параметры и высокая износостойкость частиц позволяют использовать эту дробь для решения наиболее сложных задач. Изготавливают цилиндрическую (методом нарезания стальной проволоки) и сферическую (получают обкаткой цилиндрической рубленной), а также из нержавеющей стали (изготавливают как сферическую).

- Стальная колотая – производят из стальных сплавов с структурой мартенсита, который однороден и отпущен. Выпускается, в зависимости от твердости, трех видов: G, GH и GL. Сферы применения: очистка от ржавчины, нагара, окалины; получение требуемой шероховатости, подготовка обрабатываемой поверхности к нанесению резиновых и полимерных покрытий, эмалей и красок.

- Алюминиевая дробь – используют для алюминиевых литья и деталей. Идеально очищает и подходит для финишной обработки (выглаживает и дает заданную шероховатость). Не приводит к значительной деформации изделий, поверхность которых упрочняется, становится чистой и светлой.

- Керамическая – в процессе применения характеризуется отсутствием загрязняющих факторов, практически не раскалывается, благодаря чему позволяет производить финишную обработку и выполнять качественное упрочнение, которое повышает усталостную стойкость поверхности. По интенсивности обработки керамическая дробь находится на промежуточном месте между стальной и стеклянными шариками. Чаще всего используется в космической и авиационной промышленности.

- Стеклянные шарики – обладают высокой прочностью, благодаря чему очень экономичны. Обрабатываемую поверхность не загрязняют, равномерно на нее воздействуют, без существенного удаления металла, не образуя заусенцев и повреждений. Являются одним из наиболее популярных абразивов.

- Дробь из пластика – производят в основном из поликарбоната, полиамида, меламиновых и аминоальдегидных смол, цилиндрической или кубической формы. Применяют тогда, когда нужна максимально бережная очистка поверхности, к которой предъявляются высокие требования по допускам шероховатости и геометрии (удаление различных декоративных покрытий с деталей автомобилей, воздушных судов, спортивных лодок, очистка пресс-форм и тому подобное). Не оставляет следов обработки на блестящих поверхностях, обеспечивает очень низкое пылеобразование и не токсична.

- Электрокорунд – это один из самых эффективных и твердых абразивных материалов, бывает трех видов: белый, розовый, нормальный. Используется для очистки поверхностей, которые сильно загрязнены, удаления заусенцев и ржавчины, получения требуемой шероховатости и матирования. Может применяться не только в сухих, но также и во влажных системах очистки, не вызывает намагничивания.

3 Обработка дробеструйным оборудованием металла

Воздействие струей дроби на металл является процессом его холодной обработки. Это одна из самых популярных и эффективных механических технологий, которая используется для решения широкого круга задач, а применяемое оборудование обеспечивает отличное качество и высокую производительность выполнения работ. Наиболее часто дробеструйная обработка металла используется для удаления с его поверхности ржавчины в максимально сжатые сроки и с минимальными затратами.

Помимо очистки от ненужных элементов металлу придается совершенно иной вид – его можно сделать матовым или шероховатым, сгладить поверхностные неровности. Основная область применения дробеструйной технологии:

- удаление следов коррозии;

- удаление окалины, которая осталась после металлообработки;

- очистка от старых защитных и декоративных покрытий;

- полировка и матирование поверхности металла;

- придание поверхности необходимой шероховатости перед нанесением покрытий;

- удаление оксидных пленок с металла перед сварочными работами.

Дробеструйные машины по металлу – любимое оборудование всех мостовщиков, потому что перед нанесением защитной гидроизоляции на стальные конструкции моста требуется придать поверхности необходимую адгезию. Лучше всего с этим справляется специальная дробеструйная установка. Ее преимущества перед пескоструйной обработкой:

- получаемая адгезия на порядки выше;

- замкнутый цикл работы – не расколотая дробь применяется повторно, использованная попадает вместе с пылью и грязью в промышленный пылесос;

- более чистый процесс – оператор может работать без респиратора;

- производительность выше.

Поэтому дробеструйная технология обработки металла более плодотворная и все больше вытесняет пескоструйную.

4 Защитный эффект дробеструйного воздействия на металл

Но главный эффект, который дает струйное воздействие дробью – это защита от коррозионно-механических и усталостных повреждений. Как известно, практически все они зарождаются на поверхности металла. В то же время, доказано, что развитие или появление трещин не будет происходить в зоне, где есть сжимающие напряжения. В процессе обработки каждая дробь воздействует на материал, как маленький молоточек, и, ударяясь, образует на его поверхности небольшие перекрывающиеся углубления или отпечатки – то есть деформирует металл.

Под такой поверхностью материал стремится вернуть свое исходное состояние, в результате чего под полученной полусферой деформированного металла образуется слой с сжимающими напряжениями. Возникающие после обработки дробеструйной машиной перекрывающиеся углубления формируют на поверхности материала равномерный слой с высокими напряжениями сжатия, что значительно повышает прочность, надежность, долговечность как деталей, так и оборудования, устройств из них в целом.

Это достигается за счет того, что сжимающие напряжения повышают фрикционную стойкость, сопротивление металла коррозионному и усталостному разрушению и растрескиванию, эрозии и фреттингу, вызванных кавитацией. Дробеструйная технология также используется в авиастроении для придания металлической обшивке крыла необходимой аэродинамической кривизны. Дополнительные применения включают упрочнение поверхности с целью закрытия пористости, улучшения трибологических параметров, повышения стойкости межкристаллитной коррозии, текстурирования поверхности, выравнивания деформированных изделий, испытания адгезии различных покрытий.

Технология нашла признание в космической, авиационной, химической, автомобильной, судостроительной, горнодобывающей, сельскохозяйственной и медицинской промышленностях.

5 Обработка дробью бетонных полов и конструкций

Дробеструйная обработка бетона в основном применяется при подготовке основания пола и в монолитном строительстве. При помощи специального оборудования с бетонных пола или конструкции удаляют верхний слой, состоящий из так называемого «цементного молочка» и ослабленных, хорошо удаляющихся фрагментов и частиц бетона, а также различные загрязнения.

Обработку дробью проводят непосредственно перед процессом нанесения декоративного или защитного покрытия. Существует единственное ограничение – обрабатываемая бетонная поверхность должна быть сухой. Преимущества дробеструйной технологии перед другими способами подготовки основания из бетона (шлифовкой, фрезеровкой, тому подобным):

- обеспечение хорошего сцепления основания с наносимым покрытием;

- равномерное распределение шероховатости;

- устранение различных загрязнений и пыли с поверхности – дополнительная очистка не потребуется, пылесосить не надо;

- обнажение твердого заполнителя основания, что способствует упрочнению поверхности бетона;

- беспыльный и более тихий способ;

- выравнивание основания;

- позволяет обнаружить скрытые дефекты (трещины, полости, другие).

Помимо обработки нового бетона, дробеструйная машина незаменима при очистке старых и находящихся в эксплуатации поверхностей от полимерных покрытий, краски и так далее. После использования дроби площадь сцепления увеличивается не менее чем 2–2,5 раза, по сравнению с отшлифованной или необработанной бетонной поверхностью.

tutmet.ru

Пескоструйная и дробеструйная очистка металла

Струйно-абразивная очистка — важный этап подготовки металлической поверхности к проведению покрасочных работ. С ее помощью можно удалить с металла старую краску и ржавчину, окалину и пятна, возникшие в процессе эксплуатации кузова и автомобильных деталей. Кроме того, такая очистка хорошо обезжиривает поверхность металла, что повышает силу сцепления лакокрасочного покрытия с базовой основой.

Суть метода заключается в обработке металлической поверхности мощной струей сжатого воздуха, смешанного с частицами абразивных материалов. Ранее в качестве абразива использовался кварцевый и силикатный песок (отсюда и название — пескоструйка), но сегодня этого делать нельзя. Запрет вызван несколькими факторами: низкой экологичностью песка (в воздухе появляется сильная запыленность) и ненадлежащим качеством подготовки стальной поверхности.

В настоящее время рекомендуется очищать металл при помощи купершлака, никельшлака, чугунной и стальной дроби. От последних абразивов и возникло название метода — дробеструйная обработка. В зависимости от поставленной задачи выбираются абразивы различной формы и фракции. Так, шарообразная дробь хороша для снятия краски и коррозии, а полимерное покрытие лучше счищать колотой дробью.

Технологические особенности струйно-абразивной обработки металла

Очистка металлических поверхностей выполняется с помощью специальных агрегатов, которые состоят из нагнетателя воздуха и рукавов со сменными насадками (соплами). Подачу воздуха обеспечивают напорные и инжекционные установки, а интенсивность потока и скорость очистки поверхности зависят от диаметра и конструкции сопла. Наиболее распространенным сегодня является напорное оборудование, которое применяется для проведения больших объемов работ. К основным достоинствам напорных установок относится возможность выполнять очистку крупных поверхностей и подавать абразив в труднодоступные места. Оборудование инжекционного типа имеет малую производительность, поэтому наиболее подходит для очистки небольших металлических поверхностей и деталей. В автомобильных мастерских предпочтение отдается напорным устройствам, которые быстро обрабатывают не только колесные диски и мелкие детали, но и изделия с большими габаритами.

Принцип удаления старого лакокрасочного покрытия и загрязнений достаточно прост: под воздействием энергии сжатого воздуха абразивные частицы движутся со значительным ускорением и, сталкиваясь с обрабатываемой поверхностью, создают в ней множество микроскопических трещин. Таких частиц в воздушном потоке содержится великое множество, что и обусловливает высокое качество и быстрые сроки очистки. Увеличивая силу подачи воздуха и используя разные абразивы, можно регулировать эффективность обработки металла, создавая на его поверхности профили (насечки) разного размера. Большинство производителей красок указывают, какие насечки позволят увеличить адгезию между металлом и лакокрасочным покрытием.

Абразивно-струйная очистка металла — сложный процесс, который требует использования современного оборудования и участия квалифицированных специалистов. Только профессиональные мастера подготовят металл таким образом, чтобы краска легла ровными слоями и прослужила долгие годы.

Сферы применения пескоструйных и дробеструйных работ

Сфера применения абразивно-струйной обработки достаточно широка. Этот метод используют в строительстве и промышленности для очистки кирпичных, бетонных и деревянных конструкций, а также для удаления загрязнений с внутренних поверхностей емкостей и резервуаров. Но основное назначение дробеструйных работ — это подготовка металла к нанесению лакокрасочных покрытий.

Сегодня с помощью такого метода можно:

- очистить металл от ржавчины, окалины, фрагментов старой краски, пятен жира и грязи;

- нанести на гладкую поверхность микрорельеф, который повышает адгезионные свойства материалов;

- уплотнить металл и повысить его сопротивляемость циклическим нагрузкам.

В компании NAYADA дробеструйка используется для подготовки металла к последующей обработке. После глубокой очистки и обезжиривания металлическая поверхность становится полностью готовой к нанесению нового лакокрасочного покрытия.

К наиболее востребованным дробеструйным процедурам относится очистка колесных дисков. По своей стоимости, качеству и временным затратам обработка дисков абразивными веществами является оптимальным вариантом очистки. Струя сжатого воздуха направляет частицы абразива во все труднодоступные места, обеспечивает идеальную очистку дисков и придает их поверхности необходимую шероховатость. Благодаря этому антикоррозийные и лакокрасочные материалы ровно ложатся на диск и прочно сцепляются с его поверхностью.

Что касается временных затрат, то дробеструйные работы проводятся в несколько раз быстрее, чем другие способы очистки металла. Абразивы с большой силой ударяются о поверхность и легко разрушают старую краску, следы битума, ржавчину, грязь и окалину. Причем «чистоту» обработки можно варьировать самостоятельно — чем меньше фракция абразива, тем более гладкой будет готовая поверхность.

Помимо колесных дисков специалисты компании NAYADA выполняют дробеструйную обработку:

- автомобильных кузовов;

- деталей двигателя и ходовой части;

- труб и длинномерных изделий;

- прочих агрегатов из стали, алюминия, меди и других металлов.

В итоге можно утверждать, что дробеструйка обладает множеством преимуществ. Это:

- короткие сроки проведения работ — аппарат быстро удаляет старую краску, ржавчину и загрязнения;

- высокое качество очистки — абразивы удаляют сторонние материалы не только на ровных поверхностях, но и в труднодоступных местах;

- высокая вариативность обработки — с помощью дробеструйки можно получить поверхность с таким показателем шероховатости, который требуется для нанесения того или иного лакокрасочного состава.

pokras.ru

Дробеструйная обработка металла: дробь, оборудование

Снять слой коррозии, попутно укрепив поверхность обрабатываемой заготовки – возможно ли это? Существует метод, который успешно справляется с этими разноплановыми задачами – дробеструйная обработка металла.

Такой способ позволяет обрабатывать детали со сложной геометрией и труднодоступными местами. Качество обработки позволяет наносить любое покрытие без дополнительной подготовки или обезжиривания.

На данное время такой способ обработки является одним из самых прогрессивных. Эта статья как раз и призвана ознакомить читателя с особенностями и преимуществами представленной методики.

Принцип действия дробеструя

Дробеструйная установка создает сильный воздушный поток, который увлекает за собой металлическую дробь. Ударяясь с большой силой о поверхность, дробь очищает металл, но это не все.

После удара каждой дробинки на поверхности появляются небольшие забоины. Кристаллическая решетка на месте удара уплотняется, что делает поверхность более прочной и менее подверженной коррозии.

Более того данный вид обработки значительно увеличивает срок работы изделия, снимая нагрузочную «усталость» металла. Также дробеструйная обработка поверхности предотвращает появление трещин и сколов на таких ответственных деталях, как шестерни, валы, пружины, детали двигателей внутреннего сгорания.

Также этот вид воздействия на металл применяют для создания шероховатых или матовых поверхностей заданных параметров на деталях. Степень шероховатости зависит от материала, из которого изготовлена дробь и силы потока воздуха.

Для разных поверхностей применяется разная дробь:

- Чугунная колотая – изготавливается из марок белых чугунов. Предназначается для подготовки поверхностей перед анодированием, покраской. Также при помощи чугунной дроби добиваются качественных матовых поверхностей, производят очистку изделий от окалины, нагара и ржавчины.

- Стальная – такая дробь используется как для зачистки, так и для поверхностной механической обработки («наклепа»), что значительно улучшает физические качества металлических изделий.

- Алюминиевая – предназначена для изделий из алюминия и его сплавов. Обработка такой дробью наиболее щадящая для мягких алюминиевых сплавов. Поверхность остается чистой, белой и выровненной, позволяет добиться установленной шероховатости.

- Керамическая – дробь из этого материала предназначена для особо чистой финишной обработки. Применяется в основном в авиационной и космической промышленности.

- Стеклянная – высокая прочность и отсутствие загрязняющих факторов делают этот вид дроби наиболее экономичным, следовательно, наиболее популярным.

- Пластиковая (поликарбонат, полиамид) – применяют для наиболее бережной обработки глянцевых поверхностей. Образует небольшое количество пыли, малотоксичная.

- Электрокорунд – самый твердый абразивный материал, предназначенный для наиболее сложных загрязнений и сильной коррозии. Применяется как в аппаратах с «сухой» системой образования очищающей струи, так и в гидроструйных системах.

Для качественной очистки от сильных загрязнений рекомендуется дробь для дробеструйной установки применять с большей твердостью, нежели обрабатываемая поверхность.

Видео:

Оборудование для дробеструйной обработки

Тут следует различать два основных направления – ручное оборудование и дробеструйные камеры. Каждый способ имеет свои плюсы и минусы, на описании которых целесообразно остановиться подробней.

- Ручные аппараты – позволяют производить работы в самых труднодоступных местах. К примеру, дробеструй незаменим для обработки мостов, корпусов кораблей и других габаритных железных конструкций. Многие современные мобильные аппараты оборудованы промышленными пылесосами для засасывания дроби с ее последующей очисткой (рекуперацией) для повторного использования.

- Дробеструйные камеры – обычно полностью автоматизированы и имеют высокую производительность, предназначены для обработки в промышленных объемах однотипных деталей и изделий. Производительность некоторых камер достигает до 200 м2/час.

Видео:

Техника безопасности

Следует отметить, что дробеструйный способ обработки металла хоть и является одним из наиболее эффективных, сам процесс представляет повышенную опасность для здоровья человека. При работе сильно загрязняется воздух пылью и мелким абразивом, что может вызвать серьезные заболевания дыхательных путей.

Для предупреждения нежелательных последствий вредоносного воздействия дробеструйной обработки на человека, необходимо соблюдать ряд базовых правил техники безопасности.

1. Организация рабочего места для ручных установок

Для работы дробеструйки необходимо наличие воздуха под высоким давлением. Нельзя располагать компрессор или ресиверы в зоне работы установки. Если установка располагается в специально предназначенном помещении, компрессорная должна быть оборудована отдельно от рабочей зоны.

Внимание! Наличие посторонних в рабочей зоне без средств индивидуальной защиты категорически запрещено

2. ТБ для стационарных (камерных) установок

Для нормального функционирования дробеструйной камерной установки предполагается ее размещение в подходящем просторном помещении типа заводского цеха. Место, где будет располагаться установка, должно быть отделено, от остального здания, таким образом, дабы избежать загрязнения воздуха во всем здании.

Помещение должно быть укомплектовано отдельной мощной системой вентиляции. Как показывает практика, системы очистки, которые размещены непосредственно на установках, со временем перестают справляться со своей задачей

3. Средства индивидуальной защиты

Работая с дробеструйным оборудованием, оператору необходимы индивидуальные средства защиты от пыли и абразива. Для этого применяется специально разработанный для этой работы комплект спецодежды:

- Специальные рукавицы.

- Защитный костюм.

- Защитный шлем с воздуховодом.

- Воздушный фильтр.

- Система кондиционирования воздуха (наличие в комплекте не обязательно).

P.S. Резюмируя все вышесказанное необходимо отметить, что экономически сопоставимых альтернатив данному методу пока не придумано. Дробеструйный метод даже применяют для снятия остаточных напряжений в деталях, которые используются в авиации и космонавтике. Это один из самых простых и дешевых способов получать поверхности со столь высоким качеством обработки.

Загрузка…plavitmetall.ru

Дробеструйная очистка поверхност — Справочник химика 21

Напылению предшествует дробеструйная очистка поверхности металла, причем размеры дроби должны строго соответствовать требуемым. Слишком мелкая дробь не даст достаточной для равномерного сцепления шероховатости поверхности. Очень [c.60]Дробеструйная очистка поверхности [c.146]

Металлическая поверхность перед нанесением защитного покрытия подвергается дробеструйной очистке от ржавчины, окалины и загрязнений, а также создания шероховатости, улучшающей адгезию с покрытием. После дробеструйной очистки поверхность обдувается сжатым воздухом для удаления пыли и обезжиривается бензином Галоша . [c.7]

Преимуществом дробеструйной обработки поверхности является хорошее качество очистки, продолжительный срок службы дроби или металлического песка и возможность их многократного использования ограниченная запыленность воздуха, в основном частидами ржавчины и окалины незначительный износ сопел небольшой расход воздуха при значительной производительности возможность механизации и автоматизации процесса очистки. Отечественной промышленностью выпускаются различные типы аппаратов для дробеструйной очистки поверхности (табл. 5). [c.103]

Более качественной и высокопроизводительной является пескоструйная и дробеструйная очистка поверхности. При этих способах ржавчина и другие загрязнения удаляются с поверхности металлическим песком или дробью, которые выбрасываются из сопла пескоструйного аппарата со скоростью 10… 15 м/с. Разрушению слоя загрязнения и его удалению способствует направление струи песка или дроби под углом 75…80° к поверхности на расстоянии 75… 150 мм от нее. После такой обработки поверхность очищают сжатым воздухом от пыли и остатков песка. [c.83]

Механические способы. К ним относятся дробеструйная, пескоструйная, очистка механизированным ручным инструментом и вручную стальными щетками. Наиболее эффективны пескоструйная и дробеструйная очистки, так как позволяют удалить окалину, получить хорошо очищенную поверхность с равномерной шероховатостью, что обеспечивает хорошее сцепление покрытия с защищаемой поверхностью и наибольший срок службы покрытия. [c.466]

Лучшие способы подготовки поверхности — пескоструйная и дробеструйная очистка. Однако использование этих способов технически трудно осуществимо для крупных металлоконструкций. Поэтому за последнее время значительно возрос интерес к подготовке ржавой поверхности под окраску преобразованием продуктов коррозии. [c.194]

Технология нанесения эпоксидных покрытий на защищаемую поверхность включает следующие операции подготовку поверхности под прикрытие, проводимую в основном механическим способом (металлические щетки, песко- или дробеструйная очистка) нанесение лакокрасочного покрытия с помощью пневматического распылителя контроль качества покрытия при необходимости заделку технологических отверстий и их окраску. [c.97]

Механические способы подготовки поверхности перед покрытием подразделяются на шлифование, полирование, крацевание, дробеструйную очистку и т. д. [c.156]

ВЛ-515. Покрытие на основе эмали ВЛ-515 не нуждается в специальном грунте, так как обладает высокой адгезией к металлу. После дробеструйной очистки и обезжиривания внутренней и внешней поверхностей трубы оно наносится методом окунания и подвергается горячей сушке при 393 К в течение 1 ч. Для обеспечения необходимой сплошности и высоких антикоррозионных свойств толщина покрытия на основе эмали ВЛ-515 должна составлять 55—85 мкм, чта достигается нанесением двухслойного покрытия. [c.159]

Отливки шарошек после отрезки прибыли и очистки поверхности и внутренней полости на дробеструйном аппарате подвергают химико-термической обработке цементации ири температуре 920—940° С в течение 17—20 ч, первый— закалке с 880—900° С в масле, второй закалке с 720—740° С в масле и отпуску при 180—200° С. [c.93]

Авторы проводят исследования по оценке эффективности системы лента — клеевой слой — праймер при воздействии на изолированную конструкцию механических и температурных нагрузок в условиях перемещений трубопроводов и их отсутствия. При этом определенное место в этих экспериментах отведено исследованию системы клеевой слой — праймер. В данной главе приведены результаты первого этапа исследования указанной системы, т. е. в условиях отсутствия перемещений трубопровода. Эксперимент проводили по методике, основанной на использовании труб диаметром 219 мм и длиной 255 мм. После очистки поверхности трубы дробеструйным способом на нее наносили с помощью специального [c.144]

Однако основными способами очистки поверхности металлических заготовок являются дробеметный способ, а также пескоструйная и дробеструйная очистки. [c.99]

Преобразователи ржавчины и грунтовки-преобразователи рекомендуются для подготовки поверхности перед окраской только в тех случаях, когда практически невозможно или экономически нецелесообразно применять пескоструйную или дробеструйную очистки, обеспечивающие наибольший срок службы защитного покрытия. [c.122]

Аноды с наложением тока от внешнего источника и измерительные электроды должны быть смонтированы очень тщательно. Повреждения изоляции, которые возможны например при сварке, необходимо сразу же отремонтировать. Поверхности анодов и измерительных электродов после монтажа должны быть покрыты водорастворимым клеем и бумагой для защиты от осаждения материала покрытия и от загрязнений. Если после монтажа предусматривается выполнение мероприятий по пассивной защите от коррозии и дробеструйной очистке, то временное покрытие должно иметь достаточную стойкость к соответствующим воздействиям. [c.368]

Еще одним эффективным способом применения катодной защиты, например в резервуарах для разделения нефти и воды (где присутствуют фазы вода, нефть, воздух) является нанесение протекторного сплава металлизацией на поверхность стали, подвергнутую дробеструйной очистке. Такие металлические покрытия пз алюминия или цинка, нанесенные методом газовой металлизации, являются также хорощей подложкой (грунтовкой

www.chem21.info

Дробеструйная очистка — Справочник химика 21

Технология нанесения эпоксидных покрытий на защищаемую поверхность включает следующие операции подготовку поверхности под прикрытие, проводимую в основном механическим способом (металлические щетки, песко- или дробеструйная очистка) нанесение лакокрасочного покрытия с помощью пневматического распылителя контроль качества покрытия при необходимости заделку технологических отверстий и их окраску. [c.97]Однако основными способами очистки поверхности металлических заготовок являются дробеметный способ, а также пескоструйная и дробеструйная очистки. [c.99]

Механические способы. К ним относятся дробеструйная, пескоструйная, очистка механизированным ручным инструментом и вручную стальными щетками. Наиболее эффективны пескоструйная и дробеструйная очистки, так как позволяют удалить окалину, получить хорошо очищенную поверхность с равномерной шероховатостью, что обеспечивает хорошее сцепление покрытия с защищаемой поверхностью и наибольший срок службы покрытия. [c.466]

Лучшие способы подготовки поверхности — пескоструйная и дробеструйная очистка. Однако использование этих способов технически трудно осуществимо для крупных металлоконструкций. Поэтому за последнее время значительно возрос интерес к подготовке ржавой поверхности под окраску преобразованием продуктов коррозии. [c.194]

Механические способы подготовки поверхности перед покрытием подразделяются на шлифование, полирование, крацевание, дробеструйную очистку и т. д. [c.156]

ВЛ-515. Покрытие на основе эмали ВЛ-515 не нуждается в специальном грунте, так как обладает высокой адгезией к металлу. После дробеструйной очистки и обезжиривания внутренней и внешней поверхностей трубы оно наносится методом окунания и подвергается горячей сушке при 393 К в течение 1 ч. Для обеспечения необходимой сплошности и высоких антикоррозионных свойств толщина покрытия на основе эмали ВЛ-515 должна составлять 55—85 мкм, чта достигается нанесением двухслойного покрытия. [c.159]

Пневматическая пескоструйная и дробеструйная очистки [33 ] впервые была применена в литейных, кузнечных, термических и котельно-сварочных цехах. [c.99]

Преобразователи ржавчины и грунтовки-преобразователи рекомендуются для подготовки поверхности перед окраской только в тех случаях, когда практически невозможно или экономически нецелесообразно применять пескоструйную или дробеструйную очистки, обеспечивающие наибольший срок службы защитного покрытия. [c.122]

Аноды с наложением тока от внешнего источника и измерительные электроды должны быть смонтированы очень тщательно. Повреждения изоляции, которые возможны например при сварке, необходимо сразу же отремонтировать. Поверхности анодов и измерительных электродов после монтажа должны быть покрыты водорастворимым клеем и бумагой для защиты от осаждения материала покрытия и от загрязнений. Если после монтажа предусматривается выполнение мероприятий по пассивной защите от коррозии и дробеструйной очистке, то временное покрытие должно иметь достаточную стойкость к соответствующим воздействиям. [c.368]

Еще одним эффективным способом применения катодной защиты, например в резервуарах для разделения нефти и воды (где присутствуют фазы вода, нефть, воздух) является нанесение протекторного сплава металлизацией на поверхность стали, подвергнутую дробеструйной очистке. Такие металлические покрытия пз алюминия или цинка, нанесенные методом газовой металлизации, являются также хорощей подложкой (грунтовкой) для пассивных защитных покрытий [5]. [c.381]

Тем не менее наряду с пескоструйной или дробеструйной очисткой до сих пор широко применяют способ очистки абразивными кругами и вращающимися проволочными щетками. Качество поверхности, получаемое при использовании этих механизмов, ниже обеспечиваемого с помощью пескоструйной или дробеструйной очистки. В последнее время в развитых промышленных странах вообще отказались от ручной очистки, особенно на новых стройках, поскольку ручная очистка снижает срок службы защиты поверхности и повышает расходы на заработную плату при обслуживании. Очистка пламенем экономически менее выгодна, чем пескоструйная или дробеструйная, поэтому для нового оборудования ее не используют. Эту технологию целесообразно применять при техническом обслуживании. [c.95]

Крепежные детали после монтажа должны быть защищены двойным слоем грунта. (Сказанное относится и к сварным соединениям.) Однако если предусмотрены пескоструйная и дробеструйная очистки конструкции и окраска ее после монтажа, то в цехе стальных конструкций окрашивают только стыковые поверхности. [c.96]

Преимущества удаление ржавчины, окалины и нанесение грунта позволяют избежать неблагоприятного воздействия погодных условий, обеспечивая тем самым своевременность поставки и выполнения плана монтажа при монтаже исключается очистка и нанесение грунтовых покрытий, что дает большую экономию времени на строительную площадку не требуется доставлять материал и-машины для пескоструйной или дробеструйной очистки исключается использование кремниевого песка, применяемого на монтажных участках, наличие которого затрудняет проведение других работ опускаются операции контроля сварных соединений при монтаже, так как все поверхности окрашивают в цехе уменьшается потребность в площадях для хранения окрашенных стальных конструкций при монтаже, поскольку конструкции с отвержденным покрытием можно укладывать более плотно. [c.97]

На машиностроительном заводе, где количество обрабатываемого металлургического материала позволяет использовать проектные мощности оборудования для песко- или дробеструйной очистки и нанесения лакокрасочных материалов, например, напылением, применяют следующую последовательность технологических операций по выполнению подготовительных работ отгрузка проката на наружную площадку подача проката к машине для очистки обработка проката в проходной ма

www.chem21.info

Подготовка обработка поверхност дробеструйная — Справочник химика 21

Из механических способов подготовки поверхности особенно распространена струйная абразивная и гидроабразивная обработка пескоструйная, гидропескоструйная, дробеструйная, дробеметная. Очистка этим способом заключается в воздействии на металлическую поверхность частиц абразивов, поступающих с большой скоростью и обладающих в момент соударения с металлом значительной кинетической энергией. Поверхность металла при этом становится шероховатой (углубления достигают 0,04—0,1 мм), что способствует улучшению адгезии покрытий. Однако струйная абразивная обработка применима только при окрашивании толстостенных изделий (толщиной более 3 мм) изделия с более тонкими стенками могут при такой обработке деформироваться. [c.208]Подготовку поверхности под металлизацию производят дробеструйной или дробеметной обработкой. Поверхно- [c.104]

Решающее значение в обеспечении защитных свойств и долговечности покрытий (особенно тонкослойных) имеет их адгезия к защищаемой поверхности. Повышение адгезии достигается различными приемами. Прежде всего — это тщательная подготовка стальных поверхностей, включающая в себя травление или дробеструйную обработку, после чего желательно провести фосфатирование. Так, адгезионная прочность покрытий из полипропилена и пентапласта, нанесенных на поверхность, подвергшуюся дробеструйной обработке, составляет соответственно 10 и 15,7 МПа, тогда как при нанесении этих покрытий на фосфатированную поверхность адгезионная прочность достигает 19,7 и [c.166]

При подготовке к склеиванию стали рекомендуются различные способы механической и химической обработки поверхностей (дробеструйная или другая механическая обработка, цинкование, кадмирование). [c.87]

Предварительная подготовка поверхности с помощью пескоструйной или дробеструйной обработки [18, 19] представляет собой механическую обработку поверхности металлов струей рабочего материала, выбрасываемого с большой скоростью на поверхность обрабатываемого материала, без удаления стружки. Исходя из этого, на данный способ нельзя распространять законы обработки резанием или шлифованием. При такой обработке струя рабочего материала направляется на поверхность металла, и часть кинетической энергии падающей гранулы расходуется на пластическую деформацию поверхностных слоев и пластическую деформацию или раскалывание гранулы. Характер обработанной поверхности определяется формой гранул. [c.66]

Подготовка металлических поверхностей под гуммирование. Чистота поверхности является одним нз основных факторов хорошего сцепления обкладки с металлом. Поэтому большинство металлических объектов, подлежащих гуммированию, подвергается сначала обезжириванию, а затем механической или химической очистке от ржавчины и окалины. В строительстве предпочтение отдается песко- или дробеструйной очистке. Обезжиривание габаритного оборудования проводят острым паром в вулканизационном котле под давлением от 0,25 до 0,35 МПа. Длительность обработки зависит от степени загрязнения обрабатываемого объекта и составляет от 2 до 4 ч. [c.156]

При нанесении грунтовочных красок на основе аллопрена отсутствует необходимость тщательной подготовки поверхности, достаточно обработки проволочными щетками. Эти краски можно наносить кистью и безвоздушным распылением. Обычное распыление рекомендуется только в случае дробеструйной обработки поверхности. Распыление свинцовых составов разрешено лишь в немногих странах, поэтому в красках для распыления в качестве пигментов используются цинк, алюминий, хромат цинка [1, 5]. Ниже приведены рецептуры (масс, ч.) грунтовок для нанесения кистью и безвоздушным распылением [c.210]

Пескоструйная и гидроабразивная очистка. Очистка металлических поверхностей путем обдувки песком является эффективным и экономичным методом подготовки перед такими защитными покрытиями, как цинкование, кадмирование, фосфатирование, где требуется чистая матовая поверхность металла. Однако высокая профессиональная вредность обдувки сухим кварцевым песком побуждает заменять этот способ другими, менее вредными, куда относятся очистка влажным песком, металлическим песком, гидропескоочистка и дробеструйная очистка, а также жидкостно-абразивная обработка. [c.118]

Для обеспечения надежного сцепления присадочного материала с основным металлом производят подготовку поверхности к напылению, включающую в себя промывку, обезжиривание и дробеструйную обработку. Для дробеструйной обработки используют аппараты всасывающего действия, в которых электрокорунд или мелкая дробь всасывается струей сжатого воздуха и направляется через сопло на обрабатываемую поверхность. Наличие в сжатом воздухе воды и масла не допускается. После дробеструйной обработки детали обдуваются сухим сжатым воздухом для удаления с поверхности абразивных частиц. [c.123]

В некоторых случаях наиболее эффективным методом очистки поверхности стальных деталей является дробеструйная обработка. Чаще всего она применяется при подготовке поверхности деталей перед цинкованием, кадмированием и фосфатированием. Дробеструйная очистка заключается в обработке поверхности металла струей чугунной молотой дроби, выбрасываемой сжатым воздухом НЗ сопла специального аппарата (фиг. 22). Ударяясь о поверхность металла, молотая дробь сбивает окалину, ржавчину и другие загрязнения. Поверхность деталей после очистки становится шероховатой с матовым оттенком. [c.63]

Хорошим способом подготовки поверхности является дробеструйная очистка, т. е. обработка поверхности стальной или чугунной дробью или же стальным песком. [c.307]

При использовании метода распыления возможна подготовка поверхности дробеструйным методом с последующим оплавлением. Распыление обычно применяют для нанесения покрытий на изделия больших габаритов или в том случае, когда нельзя применить метод окунания из-за ограни

www.chem21.info