Соли в бетоне и высолообразование / Строительные услуги / Статьи

Высолообразование является настоящим бичом для производителей цветных бетонных изделий и смесей.

Белый налет портит вид декоративных элементов из бетона, и даже часто «переползает» на элементы, контактирующие с бетоном или раствором, в частности, на кирпич, каменные плиты и т.п. При этом зачастую этот налет очень сложно удалить. При попытке его смыть он возникает снова и снова, иногда даже более интенсивно, чем перед попыткой его удаления. Более того, зачастую застарелые высолы просто не поддаются смывке водой.

В этой статье мы попробуем разобраться в причинах феномена высолообразования, в том, является ли этот процесс опасным для бетонных конструкций, а так же в методах борьбы с ним.

Высолообразование является настоящим бичом для производителей цветных бетонных изделий и смесей. Белый налет портит вид декоративных элементов из бетона, и даже часто «переползает» на элементы, контактирующие с бетоном или раствором, в частности, на кирпич, каменные плиты и т.п. При этом зачастую этот налет очень сложно удалить. При попытке его смыть он возникает снова и снова, иногда даже более интенсивно, чем перед попыткой его удаления. Более того, зачастую застарелые высолы просто не поддаются смывке водой.

В этой статье мы попробуем разобраться в причинах феномена высолообразования, в том, является ли этот процесс опасным для бетонных конструкций, а так же в методах борьбы с ним.

1. Природа эффекта высолообразования

В двух словах, механизм появления белого налета на бетоне можно охарактеризовать как кристаллизацию на поверхности бетона водорастворимых минералов, поступающих в виде раствора из толщи самого бетона или раствора в процессе капиллярной миграции влаги в направлении поверхности.

Таким образом, для высолообразования требуется наличие трех факторов:

Наличие воды в порах материала

Наличие водорастворимых минералов в этой воде

Наличие условий для миграции (перемещения) этого раствора минералов в теле материала.

Пойдем разбираться далее, по порядку.

Вода

Откуда в бетоне берется вода объяснить проще всего. Бетонная смесь изначально содержит воду затворения.

При этом бетоны и растворы являются гигроскопичными материалами, и никогда не высыхают до конца, даже в очень сухую погоду. То есть в их порах всегда содержится некоторое количество воды, которое зависит от влажности окружающего воздуха.

Пористость

Откуда в бетоне поры, и чем обусловлена миграция (перемещение) воды и растворенных в ней солей в бетонах и растворах?

Практически все минеральные строительные материалы являются пористыми. И значительная часть этих пор сообщается между собой (система капиллярных пор). При диаметре капилляров от 0,1 до 100 микрон, в них наблюдается еще и, так называемое, капиллярное давление, обусловленное силами поверхностного натяжения воды (водных растворов), которое, наряду с прочими факторами (градиент влажности, осмос, гидростатическое давление) и заставляет водные растворы «гулять» в теле строительных материалов.

Если говорить о бетоне или строительном растворе, то их пористость обусловлена двумя основными причинами:

а. Поры, оставшиеся после высыхания воды. Как всем нам известно, бетоны и растворы есть результат твердения бетонных и растворных смесей. Для обеспечения подвижности и пластичности (технологичности, удобоукладываемости) эти смеси содержат необходимое количество воды. Обычно это количество воды колеблется в пределах 50‐100% от массы цемента в бетоне (растворе). В реакцию вступает лишь 10‐20% воды от массы цемента. Вся остальная вода, содержавшаяся в бетонной (растворной) смеси просто испаряется, оставляя после себя воздушные поры.

б. Вовлеченный при приготовлении бетонной (растворной) смеси воздух. В процессе смешивания компонентов бетонных или растворных смесей, в их состав обычно вовлекается от 2% до 5% воздуха. При изготовлении же пенобетонных смесей, в них намеренно вовлекается до 70‐80% воздуха.

В таблице ниже приведем усредненные показатели истинной и открытой (капиллярной) пористости наиболее распространенных строительных материалов.

Материал Истинная пористость В том числе, открытая пористость Раствор строительный 22% 14%

Бетон 10% 6%

Пенобетон 72% 29%

Кирпич керамический 29% 19%

Плотный натуральный камень

(мрамор, гранит) До 2% До 1%

Как видно из таблицы, даже плотные материалы, такие как мрамор и гранит, имеют некоторую капиллярную пористость, а уж искусственные строительные материалы являются по сравнению с ними просто «губкой».

Минералы, растворимые в воде

Далее попробуем разобраться, откуда же в бетоне или растворе берутся водорастворимые минеральные вещества, приводящие к высолообразованию?

Научно доказанным фактом является то, что при твердении (гидратации) портландцемента или белого цемента образуется до 20% извести (гидроксида кальция) от его исходной массы. Известь растворима в воде, и способна мигрировать в растворенном виде при капиллярном подсосе на поверхность бетона или раствора, кристаллизуясь там в те самые белые кристаллы. Именно этот фактор и является основной причиной появления высолов.

Кроме того, в растворные смеси, для повышения их пластичности, часто добавляют дополнительное количество извести, которая усиливает высолообразование.

Таким образом, мы приходим к выводу, что тенденция к высолообразованию заложена в самой природе бетона, который, твердея, «вырабатывает» большое количество извести, содержит немалое количество капиллярных пор, и является, к тому же, гигроскопичным (всегда содержит воду, абсорбированную из атмосферы).

Но не только известь может высаливаться на поверхности бетона.

В строительных материалах могут содержаться и другие водорастворимые минералы (соли), которые попадают туда следующими путями:

Вместе с водой затворения. Природная вода обычно содержит около 1 грамма на литр растворенных в ней минералов, но это количество может доходить и до 10 г/л.

В виде противоморозных добавок. При зимнем строительстве в бетоны и растворы зачастую добавляются водорастворимые соли, снижающие температуру замерзания воды, позволяя бетону твердеть при отрицательных температурах.

Снаружи на строительные материалы могут попадать соли, используемые как антиобледенительные (обычно, хлориды кальция, магния и натрия), которые могут глубоко проникать в пористые материалы под действием дождей и капиллярного подсоса.

Соли, содержащиеся в осадках. Именно так. В зависимости от загрязненности воздуха, осадки (дождь,снег, туман), содержат в себе различное содержание солей. Их количество может составлять:

Сульфаты, г/м2/год Хлориды, г/м2/год

Сельские районы 5‐12 1‐5

Промышленные зоны 12‐20 5‐75

Вот мы и видим, что источников высолообразования предостаточно.

Теперь, рассмотрев основные предпосылки возникновения феномена высолообразования, попробуем разобраться в механизмах этого процесса. Итак, что же происходит после того, как бетонная (растворная) смесь уложена в конструкции и начала твердеть? Либо, когда бетонное изделие распалублено (например, тротуарная плитка)?

Сразу после укладки смеси (или распалубки изделия) начинается ее высыхание за счет испарения влаги в атмосферу и оттока (отсоса) воды в строительные материалы, с которыми этот бетон (раствор) контактирует (например, в кирпич). Возникает градиент влажности. Т.е., влажность пограничных слоев раствора (бетона) оказывается ниже влажности в его теле. Потерянная в этих зонах влага начинает компенсироваться влагой из тела бетона. Вот и запускается капиллярная миграция воды и растворенных в ней веществ наружу, пополняя наружные слои водой и растворенными в ней минералами. При испарении воды с поверхности изделий и конструкций концентрация в ней минералов растет, и при превышении порога их растворимости, эти минералы начинают кристаллизоваться на поверхности и в порах около нее. Появляется тот самый белый налет, состоящий из кристаллов солей и других минералов.

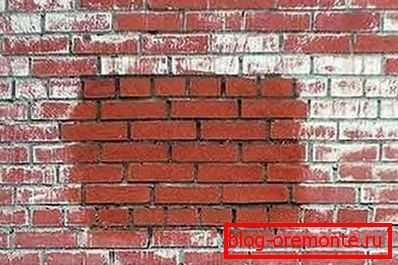

При этом, налет в кирпичной кладке, например, появляется не только на кладочном растворе, но и на самом кирпиче, так как влага, поглощенная кирпичом из кладочного раствора точно так же мигрирует по его порам к поверхности, не только неся с собой все растворенные минералы из раствора, но и растворяя минералы, содержащиеся в самом кирпиче.

Этот эффект называется первичное высолообразование.

В первое время высолы на поверхности бетона еще легко растворимы в воде, и могут быть элементарно смыты. Но почему же тогда высолообразование считается такой серьезной проблемой? Идем дальше.

Итак, бетон или раствор затвердел и высох. Воды в его порах уже недостаточно для капиллярной миграции.

Первичное высолообразование остановилось. Что же происходит дальше?

Если изделие или конструкция остаются в дальнейшем сухими, то происходит лишь то, что, подпитываясь влагой, всегда содержащейся в воздухе, цемент продолжает твердеть и набирать прочность. Высолообразование в этом случае более не развивается. Однако, известь, отложившаяся на поверхности и под ней начинает постепенно реагировать с углекислым газом (СО2), содержащимся в воздухе (карбонизоваться), превращаясь в известняк.

Известняк не растворим в воде, и смыть его водой уже не удастся.

Если же поверхность подвергается впоследствии увлажнению осадками, либо высолы преднамеренно пытаются смыть водой, то механизм высолообразования запускается вновь.

Сначала вода растворяет и смывает с поверхности образовавшийся солевой налет. Одновременно вода впитывается в материал, вновь растворяя содержащие в материале соли. После же прекращения увлажнения, привысыхании строительного материала все повторяется.

Подольем еще масла в огонь. Напомним, что наши стены и другие строительные конструкции и изделия «поливаются» с небес не очень‐то чистой водой.

В процессе своей жизнедеятельности человек сжигает огромное количество ископаемых видов топлив (нефть, к Высолообразование является настоящим бичом для производителей цветных бетонных изделий и смесей.

Белый налет портит вид декоративных элементов из бетона, и даже часто «переползает» на элементы, контактирующие с бетоном или раствором, в частности, на кирпич, каменные плиты и т.п. При этом зачастую этот налет очень сложно удалить. При попытке его смыть он возникает снова и снова, иногда даже более интенсивно, чем перед попыткой его удаления. Более того, зачастую застарелые высолы просто не поддаются смывке водой.

В этой статье мы попробуем разобраться в причинах феномена высолообразования, в том, является ли этот процесс опасным для бетонных конструкций, а так же в методах борьбы с ним.

1. Природа эффекта высолообразования

В двух словах, механизм появления белого налета на бетоне можно охарактеризовать как кристаллизацию на поверхности бетона водорастворимых минералов, поступающих в виде раствора из толщи самого бетона или раствора в процессе капиллярной миграции влаги в направлении поверхности.

Таким образом, для высолообразования требуется наличие трех факторов:

Наличие воды в порах материала

Наличие водорастворимых минералов в этой воде

Наличие условий для миграции (перемещения) этого раствора минералов в теле материала.

Пойдем разбираться далее, по порядку.

Вода

Откуда в бетоне берется вода объяснить проще всего. Бетонная смесь изначально содержит воду затворения.

При этом бетоны и растворы являются гигроскопичными материалами, и никогда не высыхают до конца, даже в очень сухую погоду. То есть в их порах всегда содержится некоторое количество воды, которое зависит от влажности окружающего воздуха.

Пористость

Откуда в бетоне поры, и чем обусловлена миграция (перемещение) воды и растворенных в ней солей в бетонах и растворах?

Практически все минеральные строительные материалы являются пористыми. И значительная часть этих пор сообщается между собой (система капиллярных пор). При диаметре капилляров от 0,1 до 100 микрон, в них наблюдается еще и, так называемое, капиллярное давление, обусловленное силами поверхностного натяжения воды (водных растворов), которое, наряду с прочими факторами (градиент влажности, осмос, гидростатическое давление) и заставляет водные растворы «гулять» в теле строительных материалов.

Если говорить о бетоне или строительном растворе, то их пористость обусловлена двумя основными причинами:

а. Поры, оставшиеся после высыхания воды. Как всем нам известно, бетоны и растворы есть результат твердения бетонных и растворных смесей. Для обеспечения подвижности и пластичности (технологичности, удобоукладываемости) эти смеси содержат необходимое количество воды. Обычно это количество воды колеблется в пределах 50‐100% от массы цемента в бетоне (растворе). В реакцию вступает лишь 10‐20% воды от массы цемента. Вся остальная вода, содержавшаяся в бетонной (растворной) смеси просто испаряется, оставляя после себя воздушные поры.

б. Вовлеченный при приготовлении бетонной (растворной) смеси воздух. В процессе смешивания компонентов бетонных или растворных смесей, в их состав обычно вовлекается от 2% до 5% воздуха. При изготовлении же пенобетонных смесей, в них намеренно вовлекается до 70‐80% воздуха.

В таблице ниже приведем усредненные показатели истинной и открытой (капиллярной) пористости наиболее распространенных строительных материалов.

Материал Истинная пористость В том числе, открытая пористость

Раствор строительный 22% 14%

Бетон 10% 6%

Пенобетон 72% 29%

Кирпич керамический 29% 19%

Плотный натуральный камень

(мрамор, гранит) До 2% До 1%

Как видно из таблицы, даже плотные материалы, такие как мрамор и гранит, имеют некоторую капиллярную пористость, а уж искусственные строительные материалы являются по сравнению с ними просто «губкой».

Минералы, растворимые в воде Далее попробуем разобраться, откуда же в бетоне или растворе берутся водорастворимые минеральные вещества, приводящие к высолообразованию?

Научно доказанным фактом является то, что при твердении (гидратации) портландцемента или белого цемента образуется до 20% извести (гидроксида кальция) от его исходной массы. Известь растворима в воде, и способна мигрировать в растворенном виде при капиллярном подсосе на поверхность бетона или раствора, кристаллизуясь там в те самые белые кристаллы. Именно этот фактор и является основной причиной появления высолов.

Кроме того, в растворные смеси, для повышения их пластичности, часто добавляют дополнительное количество извести, которая усиливает высолообразование.

Таким образом, мы приходим к выводу, что тенденция к высолообразованию заложена в самой природе бетона, который, твердея, «вырабатывает» большое количество извести, содержит немалое количество капиллярных пор, и является, к тому же, гигроскопичным (всегда содержит воду, абсорбированную из атмосферы).

Но не только известь может высаливаться на поверхности бетона.

В строительных материалах могут содержаться и другие водорастворимые минералы (соли), которые попадают туда следующими путями:

Вместе с водой затворения. Природная вода обычно содержит около 1 грамма на литр растворенных в ней минералов, но это количество может доходить и до 10 г/л.

В виде противоморозных добавок. При зимнем строительстве в бетоны и растворы зачастую добавляются водорастворимые соли, снижающие температуру замерзания воды, позволяя бетону твердеть при отрицательных температурах.

Снаружи на строительные материалы могут попадать соли, используемые как антиобледенительные (обычно, хлориды кальция, магния и натрия), которые могут глубоко проникать в пористые материалы под действием дождей и капиллярного подсоса.

Соли, содержащиеся в осадках. Именно так. В зависимости от загрязненности воздуха, осадки (дождь, снег, туман), содержат в себе различное содержание солей. Их количество может составлять:

Сульфаты, г/м2/год Хлориды, г/м2/год

Сельские районы 5‐12 1‐5

Промышленные зоны 12‐20 5‐75

Вот мы и видим, что источников высолообразования предостаточно.

Теперь, рассмотрев основные предпосылки возникновения феномена высолообразования, попробуем разобраться в механизмах этого процесса. Итак, что же происходит после того, как бетонная (растворная) смесь уложена в конструкции и начала твердеть? Либо, когда бетонное изделие распалублено (например, тротуарная плитка)?

Сразу после укладки смеси (или распалубки изделия) начинается ее высыхание за счет испарения влаги в атмосферу и оттока (отсоса) воды в строительные материалы, с которыми этот бетон (раствор) контактирует (например, в кирпич). Возникает градиент влажности. Т.е., влажность пограничных слоев раствора (бетона) оказывается ниже влажности в его теле. Потерянная в этих зонах влага начинает компенсироваться влагой из тела бетона. Вот и запускается капиллярная миграция воды и растворенных в ней веществ наружу, пополняя наружные слои водой и растворенными в ней минералами. При испарении воды с поверхности изделий и конструкций концентрация в ней минералов растет, и при превышении порога их растворимости, эти минералы начинают кристаллизоваться на поверхности и в порах около нее. Появляется тот самый белый налет, состоящий из кристаллов солей и других минералов.

При этом, налет в кирпичной кладке, например, появляется не только на кладочном растворе, но и на самом кирпиче, так как влага, поглощенная кирпичом из кладочного раствора точно так же мигрирует по его порам к поверхности, не только неся с собой все растворенные минералы из раствора, но и растворяя минералы, содержащиеся в самом кирпиче.

Этот эффект называется первичное высолообразование.

В первое время высолы на поверхности бетона еще легко растворимы в воде, и могут быть элементарно смыты. Но почему же тогда высолообразование считается такой серьезной проблемой? Идем дальше.

Итак, бетон или раствор затвердел и высох. Воды в его порах уже недостаточно для капиллярной миграции.

Первичное высолообразование остановилось. Что же происходит дальше?

Если изделие или конструкция остаются в дальнейшем сухими, то происходит лишь то, что, подпитываясь влагой, всегда содержащейся в воздухе, цемент продолжает твердеть и набирать прочность. Высолообразование в этом случае более не развивается. Однако, известь, отложившаяся на поверхности и под ней начинает постепенно реагировать с углекислым газом (СО2), содержащимся в воздухе (карбонизоваться), превращаясь в известняк.

Известняк не растворим в воде, и смыть его водой уже не удастся.

Если же поверхность подвергается впоследствии увлажнению осадками, либо высолы преднамеренно пытаются смыть водой, то механизм высолообразования запускается вновь.

Сначала вода растворяет и смывает с поверхности образовавшийся солевой налет. Одновременно вода впитывается в материал, вновь растворяя содержащие в материале соли. После же прекращения увлажнения, привысыхании строительного материала все повторяется.

Подольем еще масла в огонь. Напомним, что наши стены и другие строительные конструкции и изделия «поливаются» с небес не очень‐то чистой водой.

В процессе своей жизнедеятельности человек сжигает огромное количество ископаемых видов топлив (нефть,каменный уголь). Эти топлива содержат серу (S), которая при их сжигании выделяется в атмосферу в виде диоксида серы (S + O2 = SO2), наряду с другими продуктами горения. Будучи растворимым в воде, диоксид серы реагирует с влагой воздуха и кислородом, превращаясь в серную кислоту (SO2 + ½O2 + h3O = h3SO4), которая растворена в «кислотных дождях», выпадающих в крупных городах и промышленных районах. Если нормальный уровень рН воды составляет 6,5‐8, то загрязнения атмосферы в результате сжигания топлив могут снижать рН дождевой воды до уровня 3‐4. При такой кислотности дождевая вода уже является коррозионной и разрушает большинство строительных материалов.

Давайте посмотрим на цифры по среднему содержанию различных кислот в городском воздухе:

Наименование Химическое обозначение Концентрация

Углекислый газ (диоксид углерода) CO2 700 мг/м3

Угарный газ (монооксид углерода) CO 13 мг/м3

Диоксид серы SO2 530 мг/м3

Триоксид серы SO3 4,6 мг/м3

Окись азота NO 420 мг/м3

Когда кислая дождевая вода (h3SO4) вступает в контакт с карбонатом кальция, содержащемся в виде заполнителей в бетоне, либо образовавшегося при карбонизации извести, начинается его коррозия с образованием гипса (CaCO3 + h3SO4 = CaSO4), который уже является растворимой в воде солью.

Помимо серной кислоты кислотные дожди содержат монооксид углерода (CO, угарный газ), содержащийся в выхлопных газах автотранспорта, под действием которого в строительных материалах образуется бикарбонат кальция (Ca(HCO3)2), который тоже является водорастворимой солью.

Таким образом, начинается вторичное высолообразование. Соли снова «лезут» на поверхность вместе с мигрирующей влагой, иногда даже обильнее, чем при первичном высолообразовании. Объясняется это тем, что в процессе твердения цемента уже успело образоваться больше извести, всегда готовой «подпортить» внешний вид материала.

Замкнутый круг! Что делать!?

Прежде, чем попытаться ответить на этот вопрос, попробуем разобраться в еще одном важном моменте: а не несут ли высолы в себе другого вреда, кроме ухудшения внешнего вида строительных изделий и конструкций?

2. Разрушающее действие солей

Оказывается, что соли, откладывающиеся на поверхности строительных материалов и в слоях около поверхности, не только ухудшают их внешний вид, но и представляют серьезную опасность для этих материалов, оказывая на них сильное разрушающее воздействие.

Прежде всего, это объясняется тем, что растущие солевые кристаллы способны оказывать разрывающее давление на стенки пор, в которых они кристаллизуются. Это давление может составлять до 55 МПа и выше, что выше прочности большинства строительных материалов. Гигроскопичная природа многих солей, проявляющаяся в постоянной кристаллизации и повторном растворении, может очень быстро разрушить микроструктуру камня, оказывая высокое давление на стенки его пор.

Но это, оказывается, еще не все. Эти солевые отложения сами по себе характеризуются микропористостью, которая, в сочетании с гигроскопичной природой этих солей, обусловливает адсорбцию воды в этих порах. В случае замерзания этой адсорбированной в солевых отложениях воды, давление на стенки пор многократно усиливается, ускоряя процесс разрушения конструкции. Строительные же растворы низкой прочности способны разрушаться даже в результате циклического гигроскопического набухания и усадки таких солевых отложений.

Внешне такое разрушение обычно проявляется в отслоении наружной поверхности материала, наподобие сланца, и наблюдается не только на цементных материалах, но и на «засоленном» кирпиче.

Этот процесс разрушения обычно занимает несколько лет.

Однако он может быть сильно ускорен, если строительная конструкция покрашена, даже в случае применения хорошей паропроницаемой латексной краски. Дело в том, что даже если краска

паропроницаема (размер молекулы воды составляет всего 0,3нм), то она остается непроницаемой для солей, провоцируя их отложение под слоем краски. Поэтому отслоение краски на засоленных поверхностях может наблюдаться уже на следующий сезон после окрашивания, причем такое отслоение сопровождается разрушением верхнего слоя окрашенного материала.

В своей лаборатории мы провели небольшой наглядный эксперимент.

Мы изготовили несколько цветных бетонных образцов с различной тенденцией к высолообразованию, и после их затвердевания погрузили их одной стороной в воду, оставив другую сторону на воздухе. Таким образом, мы создали условия для направленного капиллярного движения воды.

Выдержав в таком виде образцы в течение трех суток, мы отмыли высолы (там, где они были), высушили образцы и изучили их поверхность под микроскопом.

Ниже представляем Вам сравнение трех образцов после испытания. Слева показан внешний вид образца, в середине – состояние его верхней поверхности и справа – состояние боковой поверхности.

Первый образец – из немодифицированного бетона. Как видно на фотографиях, и на верхней и на боковой поверхности наблюдаются небольшие следы разрушения (отслоение верхнего слоя с оголением песка).

Второй образец содержал в своем составе соль, которая повысила его склонность к высолообразованию. На фотографии явно видны серьезные разрушения его верхней и боковой поверхностей.

Третий образец содержал добавку, предотвращающую высолообразование. Как видно на фотографиях, этот образец не имеет следов разрушений.

Вывод из этого опыта:

Мы здесь явно видим, что высолообразование имеет сильное разрушающее воздействие на бетон. Уже через три дня испытаний на поверхностях образцов, на которых наблюдались высолы, видны разрушения верхнего слоя.

3. Методы борьбы с высолообразованием

Итак, разобравшись немного с причинами высолообразования, а так же уяснив и разрушающее действие этого феномена на строительные материалы, мы должны не только прийти к выводу о необходимости борьбы с этим феноменом, но и к методам, которые помогут его предотвратить.

Принципы борьбы с высолообразованием

Как известно, борьба с симптомами болезни всегда менее эффективна, чем с причинами ее возникновения.

Поэтому наша задача, разобравшись с причинами появления высолов, заключается в том, чтобы, если не предотвратить их, что практически невозможно, то минимизировать.

Итак, привяжем принципы лечения к источникам болезни:

Фактор Методы устранения или минимизации фактора

1. Капиллярная миграция влаги, обусловленная избыточной влагой и капиллярной пористостью материала Здесь следует отметить, что из двух видов пористости (от воздухововлечения и от

высыхающей влаги) нам следует бороться именно с пористостью от высыхающей влаги, так как пузырьки вовлеченного воздуха обычно замкнуты, имеют большой диаметр, и не участвуют в капиллярных процессах.

Методы борьбы с капиллярной пористостью:

a. Снижение пористости и проницаемости материала.

b. Гидрофобизация пор строительного материала, препятствующая капиллярной миграции воды.

c. Снижение отсоса влаги в материалы, соприкасающиеся с раствором, в процессе его твердения.

d. Разрушение капиллярной пористости материала около поверхности.

2. Водорастворимые минералы

a. Предотвращение или возможное снижение количества водорастворимых минералов, попадающих в материал при его изготовлении.

b. Связывание водорастворимых минералов в в водонерастворимые стабильные соединения.

3. Агрессивные атмосферные воздействия (кислоты)

a. Защита материала от агрессивных воздействий.

b. Снижение проницаемости материала для кислот (для анионов Cl, SO4 и пр.).

Теперь перейдем от теории к практике.

Существующие конструкции

В существующих конструкциях методов по борьбе с высолами меньше, чем при изготовлении новых, и практически все они сводятся к пропитке конструкций (как со стороны поверхности, так и изнутри – через пробуренные шурфы) активными пропитками‐гидрофобизаторами, которые призваны:

связать известь и другие растворимые минералы в конструкции в нерастворимые соединения, тем самым, уплотнив (заполнив) поры материала и снизив его проницаемость.

Гидрофобизировать поверхность пор материала и предотвратить капиллярную миграцию влаги.

Обычно такие пропитки изготовлены на основе силикатных или кремнийорганических материалов.

Так же следует принять меры по высушиванию конструкции и последующей ее защиты от атмосферной агрессии.

Опираясь на вышеописанные механизмы разрушительного воздействия высолообразования, мы не рекомендуем пытаться избавиться от высолов путем полного запечатывания пор бетона лакокрасочными материалами.

Это может дать временное улучшение внешнего вида, но впоследствии это может весьма негативно сказаться на долговечности изделия или конструкции. Сначала надо вылечить болезнь, а уже затем делать косметику.

Новые конструкции и изделия

При изготовлении (возведении) новых конструкций или изделий имеется значительно более широкий арсенал средств для предотвращения или снижения вероятности появления высолов.

Эти технологические средства или методы можно поделить на рецептурные и организационные.

В числе рецептурных методов мы рекомендуем следующие:

При изготовлении материала по возможности снижать количество воды. Для цементных составов это означает применение возможно более низкого водоцементного отношения. То есть, следует использовать более жесткие растворные и бетонные смеси.

Здесь следует отметить, что применение органических пластифицирующих добавок зачастую не дает положительного эффекта в борьбе с высолами, так как органические пластификаторы (по сути – диспергаторы)

повышают гигроскопичность материала, делая стенки его пор более гидрофильными.

В составе цементных смесей рекомендуется использовать достаточное количество пуццолановых добавок, вступающих в химическое взаимодействие с известью, превращая ее в нерастворимые в воде и прочные соединения.

В качестве таких пуццолановых добавок мы рекомендуем применять не чисто силикатные добавки (такие, как микрокремнезем), а алюмосиликатные (например, метакаолин). Алюмосиликатные материалы способны связывать в нерастворимые соединения, подобные цеолитам, не только щелочноземельные металлы (Ca, Mg), но и щелочные (Na, K, Li), лучше защищая бетон (раствор) от высолов и силикатно‐щелочной реакции.

Связывая известь и другие растворимые соединения в нерастворимые вещества, которые откладываются в порах бетона, пуццоланы, тем самым, делают бетон более водонепроницаемым, снижая капиллярные эффекты. Кроме того, проницаемость материала для сульфат‐ и хлорид‐ионов (SO4‐2, Cl‐) так же значительно снижается, что делает бетон более стойким к воздействию атмосферной агрессии.

Таким образом, пуццолановые добавки решают сразу несколько задач, перечисленных в таблице, показывающей методы устранения высолообразования, в частности, пункты 1а, 1d, 2b и 3b.

В состав строительных материалов так же рекомендуется вводить гидрофобизирующие добавки, предотвращающие капиллярную миграцию влаги.

Введение таких добавок наиболее эффективно от первичного высолообразования, когда вода из высыхающего раствора (бетона) стремится наружу, и пуццолановые добавки еще не успевают связать растворенные в ней соли. Предотвращение капиллярной миграции поровых растворов на ранней стадии высыхания растворов позволяет удержать растворимые минералы в толще раствора, где впоследствии они будут связаны пуццоланами, и не смогут участвовать во вторичном высолообразовании.

В составе кладочных растворов мы рекомендуем использовать водоудерживающие добавки, которые снижают отдачу ими влаги (а значит и растворов водорастворимых минералов) в кладочный материал. Это уменьшит высолообразование на самом кладочном материале (кирпиче, блоках) около растворных швов.

В общем, лучше использовать декоративные бетонные и растворные смеси (сухие смеси) заводского приготовления, так как в заводских условиях легче отследить все технологические операции по их изготовлению (да и есть, с кого спросить за качество, в конце концов).

В числе организационных методов мы рекомендуем следующие:

Для изготовления строительных растворов и бетонов следует использовать по возможности чистое сырье, содержащее минимум растворимых в воде соединений. Это же относится и к воде затворения.

Затворяя сухие смеси, особенно, цветные, следует использовать как можно меньше воды (приготавливать более жесткие растворные смеси).

Если нет возможности использовать водоудерживающие добавки в кладочных растворах, то рекомендуется для кладки использовать насыщенный водой кирпич (или другой стеновой материал), который не будет оттягивать из раствора влагу. Здесь важно отметить, что вода для вымачивания стенового материала должна быть чистой, и этот метод не гарантирует отсутствия высолов на самом кирпиче, если в его составе присутствуют водорастворимые минералы. (При высыхании кирпича, содержащиеся в нем соли «полезут» на поверхность).

Хороший метод разработан на практике подрядчиками, работающими с цветными кладочными растворами.

Они затирают (расшивают) растворные швы, удаляя излишки раствора, только после подсыхания раствора.

Таким образом, схватывающийся раствор около поверхности разрыхляется, разрушается его капиллярная сеть около поверхности, и результирующий цвет раствора оказывается более ярким.

После подсыхания раствора или бетона следует как можно раньше нанести гидрофобизирующую пропитку.

(Перед применением поверхностных гидрофобизаторов следует всегда проводить опытное нанесение.)

Твердеющий декоративный раствор или бетон следует предохранять как от быстрого высыхания (прямой солнечный свет, ветер), так и от увлажнения (дождь, туман). Оптимальными условиями твердения являются теплая и влажная атмосфера, но без осадков.

Ну и, конечно, конструкционно следует предусмотреть защиту декоративных поверхностей от прямого воздействия осадков (козырьки, отливы и т.п.)

Заключение

Как мы видим, борьба с высолообразованием – это не тривиальная задача, и стопроцентной гарантии от высолов дать невозможно.

Однако, мы надеемся, что эта наша статья поможет Вам понять причины возникновения высолов и опасности, которые они таят. А наши рекомендации позволят производителям декоративным строительных материалов и подрядчикам, применяющим их, принять максимум мер по защите от этого феномена.

И, конечно, мы не можем здесь не сказать нескольких слов о предлагаемом нами для этих целей модификаторе МетаМикс‐2 «Антивысол».

Этот модификатор сочетает в себе сразу несколько методов борьбы с высолами.

В его основу заложен наиболее эффективный пуццолановый материал – метакаолин, одинаково эффективно связывающий как известь, так и соли щелочных металлов, с превращением их в нерастворимые новообразования, подобные цеолитам.

Этот модификатор обеспечивает гидрофобизацию пор модифицируемого материала, предотвращая капиллярную миграцию растворов минералов в материале, особенно, в первые часы твердения.

Имея глинистую природу, модификатор выступает в качестве минерального пластификатора для цементных систем, особенно эффективного в &laq

www.estateline.ru

Противоморозная добавка в бетон своими руками: делаем пластификатор

Противоморозная добавка в бетон своими руками изготовляется тогда, когда под рукой нет пластификатора промышленного производства или же когда требуется бетону придать уникальные свойства. При этом в некоторых случаях самостоятельное изготовление такой присадки позволяет значительно сэкономить на производстве строительных работ, так как ее можно приготовить из имеющихся под рукой дешевых подсобных материалов.

Виды противоморозных добавок

Решив изготовить пластификатор для бетона своими руками, вы должны знать, что антиморозные добавки различают по виду того химического вещества, которое добавляется в раствор с целью приготовления бетонного раствора, предназначенного для использования на морозе. Так, в частности, это могут быть следующие химические элементы:

- хлористые соли, а именно хлористый натрий (поваренная соль) и хлористый кальций;

- нитрит натрия;

- углекислый калий или поташ.

Применяя названные вещества в качестве спецдобавок в строительную смесь, вы сможете при строительстве обойтись без подогрева залитого в опалубку раствора. При этом стоит знать, что те же хлористые соли значительно усиливают коррозию металлической арматуры. В связи с этим, задумав приготовить бетон своими руками, закладывайте в него такие соли только тогда, когда вы собираетесь бетонировать неармированные конструкции. Некоторые из таких солей можно применить и для бетонирования изделий из железобетона с ограничениями, установленными в соответствующей строительно-технической документации.

Вернуться к оглавлениюИзготавливая антиморозный пластификатор для бетона своими руками, помните, что принцип работы таких добавок состоит в том, что добавляемые в воду и далее в раствор перечисленные выше химические вещества, понижают температуру замерзания водного раствора, содержащегося в бетоне. В результате он приобретает способность затвердевать при минусовых значениях температур.

Свойства противоморозных веществ

Приготавливая противоморозный раствор бетона своими руками, необходимо учитывать то обстоятельство, что разные виды пластификаторов имеют разные свойства и характеристики. Именно они будут впоследствии влиять на характеристики самого бетона и конструкций из него выполненных.

Так, например добавляемые в раствор хлористые соли не должны составлять больше 7,5% массы цемента. Нитрит калия в подобной смеси должен занимать 10%, а поташа — 15% от удельной массы цемента. При этом если вы в качестве антиморозной присадки примените хлористые соли, то к моменту замерзания водно-солевого раствора прочность бетона не может быть менее 5,0 МПа. Такой бетон должен быть выдержан под укрытием до достижения уровня распалубочной прочности.

Применение противоморозных пластификаторов позволяет избежать обогрева бетонной конструкции только тогда, когда на строительной площадке фиксируется температура не ниже расчетной. Если в раствор введена максимально допустимая концентрация хлористых солей и нитрита натрия, залитый бетон может выдержать на открытом воздухе без обогрева температуру — 15°С.

Применение противоморозных пластификаторов позволяет избежать обогрева бетонной конструкции только тогда, когда на строительной площадке фиксируется температура не ниже расчетной. Если в раствор введена максимально допустимая концентрация хлористых солей и нитрита натрия, залитый бетон может выдержать на открытом воздухе без обогрева температуру — 15°С.

В любом случае при понижении температуры ниже указанного порога придется принимать меры для утепления опалубки и укрытия залитой конструкции по методу «термоса», а также обеспечивать их обогрев при помощи пара или электричества.

Бетонные растворы с высоким уровнем содержания солевых пластификаторов хороши тем, что для них допускается наличие отрицательных температур при выходе из смесителя. При этом для замешивания самой смеси можно брать такие холодные материалы, как песок, щебень и гравий. При этом температура у них должна быть не ниже 15°С.

Если желают избежать раннего схватывания бетонной смеси из-за наличия в ней слишком большого количества хлористых пластификаторов, ее готовят раздельным способом. Для этого сначала песок, цемент и щебень замешивают вместе с водой, в которую добавлен антиморозный пластификатор с 70% воды затворения.

Вернуться к оглавлениюТолько после этого в раствор добавляют оставшуюся воду, доводя содержание добавки до необходимой концентрации. При этом на момент завершения процесса приготовления бетонного раствора он должен быть теплее температуры замерзания на пять градусов.

Солевые пластификаторы для бетона

Наибольший эффект в морозы дает смесь, приготовленная на подогретых строительных материалах с малыми дозами пластификатора. Если же приходится готовить раствор с использованием холодных компонентов, количество добавляемого в раствор пластификатора необходимо увеличить.

При применении подогретых материалов температура отвердевания бетона будет такая:

- раствор 3% NaCl + 2% NaN02 — до — 5°С;

- раствор СаС12 + 5% NaN02 — до — 8°С;

- раствор 3% СаС12 + 5% NaCl — 10°С.

Бетон, приготовленный в соответствии с первыми двумя пунктами, можно использовать для изготовления железобетонных конструкций, а созданный в соответствии с последним пунктом — исключительно в неармированных изделиях.

При этом во избежание утери прочностных характеристик под воздействием низких температур залитый бетон должен иметь температуру не ниже 15°С в первые сутки, а вторые — не менее 7°С. В любом случае понижаться она не должна ниже — 15°С. Для этого необходимо производить обогрев бетонных изделий до их распалубки.

Если же вы хотите делать «холодную» смесь, то температура ее затвердевания будет следующей:

- смесь 3% СаС12 + 7% NaCl — до -10°С;

- смесь 9% СаС12 + 6% NaCl — до -15°С.

При этом объем пластификатора ограничивается десятью процентами, однако если температура на строительной площадке будет ниже расчетной в -15°С, бетон в опалубке придется в течение двух недель утеплять или же использовать обогрев электричеством или паром с обустройством «термоса».

Здесь смесь готовится сначала без добавления пластификатора путем перемешивания семидесяти процентов цемента, воды, песка и щебня. И только после этот добавляется необходимый по технологии раствор солей-пластификаторов.

moigarazh.ru

| Влияние противогололедного реагента на бетон и строительные конструкции Какое воздействие оказывают обычные противогололедные реагенты на бетонные поверхности? Хорошо известно, что противогололедные реагенты, содержащие нитрат аммония и/или сульфат аммония оказывают химическое воздействие на бетон. Однако такие противогололедные реагенты, как хлористый натрий (каменная соль), хлористый кальций, мочевина, хлористый калий, и их комбинации не оказывают химического воздействия на бетон. Однако эти противогололедные реагенты понижают точку замерзания воды. Обычно это действие увеличивает количество циклов замерзания/оттаивания, которые проходит вода, что, в свою очередь, может увеличить возможность растрескивания бетона. Каждый раз, когда вода замерзает в бетоне, она увеличивается в объеме на 9%. Возникающее в результате этого гидравлическое давление может превысить размеры прочности бетона, вызывая тем самым коррозию и/или растрескивание. Чем больше циклов замерзания/таяния воды в бетоне, тем больше вероятность повреждения бетона. Независимая лаборатория, по контракту с компанией The Dow Chemical Company, провела испытания восьми наиболее распространенных в розничной продаже противогололедных реагентов: гранул хлористого кальция Peladow, чешуированный хлористый магний, каменную соль (хлористый натрий), Ice Fighting Plus хлористый калий, противогололедный реагент Safe step, противогололедный реагент Superior Sno-N-Ice Melter, и мочевины. Основной химический состав каждого противогололедного реагента: Peladow Premier противогололедный реагент – хлористый кальций Чешуированный хлористый магний – хлористый магний Каменная соль – хлористый натрий Ice Fighter Plus противогололедный реагент — хлористый натрий Хлористый калий – хлористый калий Safe Step противогололедный реагент – смесь хлористого натрия и хлористого калия Superior Sno-N-Ice Melter противогололедный реагент – хлористый натрий Мочевина – мочевина В лаборатории 70 кусочков цемента с размерами 30,48×7,62×7,62 см вдоль бортика высотой 1,91 см на каждом образце. Из этих 70 кусочков 66 были использованы при проведении испытаний, а оставшиеся 4 не были. Время воздействия на бетон составило 14 дней при температуре 24,4°С и относительной влажности 50%. I. Материал, использованный для испытаний

II. Свойства бетона

III. Оборудование, использованное для проведения испытаний по замораживанию/таянию Камера с размерами 3,05*3,36*2,75 м, разделенная на две секции; в одной секции (холодная сторона) поддерживалась температура –17,7°С при помощи механического охлаждения и введения жидкого азота, в другой секции (теплая сторона) поддерживалась температура +21,1°С при помощи электрических нагревателей. Образцы были помещены на большую поддерживающую систему, которая механически передвигалась от холодной стороны к теплой при помощи роликовой системы. IV. Процедура испытанийИспытания проводились в соответствии со стандартом ASTM С-672-76, «Тест на сопротивление растрескиванию бетонных поверхностей при воздействии противогололедных химикатов», за исключением пункта 2.1 – время цикла замерзания/таяния. Время замерзания/таяния было изменено от 24 часов на цикл на 8 часов на цикл. Чтобы иметь уверенность, что температура опускалась ниже 0°С и поднималась выше 0°С, в центр двух контрольных образцов были помещены термоэлементы. Каждый противогололедный химикат был разбавлен до концентрации 2% , 4%, 8% и 16% и затем помещен на глубину 12,7 мм на два образца бетона с размерами 30,48×7,62×7,62 см для каждой из четырех концентраций, всего 64 образца для испытаний. Два контрольных образца были покрыты только водопроводной водой, что в сумме дало 66 образцов. Циклы для всех образцов начинались с холодной стороны камеры в течение 4 часов, за это время температура центра контрольных образцов достигла –3,8°С. Все растворы замерзли, кроме 16%-ных, которые приняли форму талого снега. Затем образцы передвинули к теплой стороне на 4 часа, после чего температура центра контрольных образцов достигла 7,2°С. Все растворы приняли жидкую форму (полностью растаяли). Это рассматривалось как один цикл. Все 66 образцов были подвергнуты циклам с приращение 50, всего 500 циклов. После каждого 50-го цикла все образцы промывались чистой водой для устранения оставшихся частиц реагентов, чтобы удостовериться, что концентрация противогололедного реагента является постоянной на протяжении всего теста с 500 циклами. Образцы были также взвешены, и результаты записывались после каждого 50-го цикла перед добавлением свежего раствора противогололедных реагентов. Испытание было прервано после 350 циклов замерзания/таяния на 24 дня согласно предварительному блокированию камеры испытаний. В течение этого времени все образцы находились в морозильной камере при температуре -22°С. Этот период прерывания теста вытекает из процедур, описанных в стандарте ASTM С-672, пункт 7.3. V. Дополнительные тестыНеобработанный элемент, Vanport Stone, был проверен в соответствии со стандартом ASTM С-289, «Потенциальная химактивность элементов», (химический метод), и было установлено, что он потенциально не активен, в соответствии с приложением X.1.1.2.2. стандарта ASTM С-33. Был проведен также тест на затвердевшем бетоне «Микроскопическое определение вакуумного содержания и параметров вакуумной системы в затвердевшем бетоне», стандарт ASTM С-457. |

sevparitet.ru

Возможно ли додавать соль в бетон: преимущества и недостатки

Частенько при изготовлении разных составов либо смесей опытные мастера применяют компоненты в виде соли, каковые должны придать ему дополнительных качеств. Наряду с этим часто возникают разные споры о том, необходимо ли это делать и в каких пропорциях. Исходя из этого вопрос, для чего додают соль в бетон, и какое количество нужно с целью достижения нужного результата, весьма тревожит начинающих экспертов.

Преимущества и недостатки

Чтобы разрешить данный спор нужно рассмотреть все преимущества и недостатки аналогичного метода и на их основании сделать вывод. Наряду с этим на вопрос о том, сколько додавать соли в бетон стоит отвечать лишь при положительном результате изучения.

Необходимость применения соли

Принято считать, что в случае если добавить соль в бетон, то он получает дополнительные характеристики, каковые разрешают не замазать воде на морозе, соответственно, возможно создавать работы зимний период при минусовой температуре.

Кроме этого кое-какие мастера утверждают, что благодаря таковой доставке возрастает скорость застывания, потому, что данное вещество вытягивает влагу.

- Необходимо подчеркнуть, что на вопрос о том, сколько добавить соли в бетон правильный ответ не имеет возможности дать ни один эксперт. Дело в том, что кое-какие строители уверены в том, что это зависит от общего объема раствора, одновременно с этим другие мастера утверждают, что процентное соотношение соизмеряется с температурой на улице.

- Кроме этого нужно сказать и о том, что вопрос, сколько соли додавать в бетон зимний период задают люди, каковые затянули ремонт либо неправильно распределили время на изготовление того либо иного процесса. Специалисты же в случае если планируют, строительство в холодную погоду применяют не добавки, а дополнительные системы обогрева и соответственные температуре смеси.

- Крайне важно сказать о том, что добавка соли в бетон для придания ему особенных качеств есть необычным мифом. Дело в том, что пользы от этого нет фактически никакой, потому, что по заявлению тех, кто это применяет, температура не дол

blog-oremonte.ru

Противоморозные добавки в бетон своими руками

Ни для кого не секрет, что для эффективного бетонирования в холодные дни необходимо какими-либо средствами ускорить процесс схватывания и не допустить замерзания воды в растворе. Одним из способов этого достигнуть является добавление в цементный раствор противоморозных добавок. Существует множество видов таких добавок, которые производятся промышленностью. Естественно, что не все они доступны частным строителям, которые самостоятельно ведут строительство своего дома. Именно поэтому они часто задаются вопросом, «как сделать противоморозную добавку в бетон своими руками?». Проблема эта достаточно насущная, так что попробуем рассмотреть ее со всех сторон и выработать наилучшее решение.

Стоит отметить, что все-таки наилучшим решением будет купить готовую комплексную добавку в бетон в любом строительном магазине. Стоят не так дорого, расход небольшой и при этом они обеспечивают значительные улучшения свойств раствора в зимнее время при минимальных негативных последствиях. Если объем работ не очень большой, температура воздуха по прогнозу не будет падать ниже -10°C и есть доступ к торговым точкам, то такой способ будет самым оптимальным.

Но бывают случаи, когда необходимо создать противоморозную добавку самостоятельно и рассчитать необходимое ее количество. В этом случае свое внимание стоит обратить на соли (хлориды), именно они наиболее доступны в нашей стране. Хлористые соли значительно понижают температуру замерзания растворов, уменьшают время их схватывания, сокращают расход цемента. Казалось бы, проблема решена — засыпал поваренную соль и радуйся. Это работает для неармированных конструкций. Так что самая простая добавка в бетон, сделанная своими руками, соль хлорид натрия или хлорид кальция.

Добавки на основе хлоридов

Есть у хлоридов один, но существенный недостаток – они очень сильно способствуют коррозии армирующих элементов. Так что если конструкция армированная, и принято решение работать с солями, то необходимо озаботиться добавлением в бетон ингибиторов коррозии.

С теорией все понятно, что же получается на практике? В качестве основной добавки лучше использовать Хлорид Кальция – это по праву самая дешевая и эффективная ПМД на сегодняшний день. Его можно соединить с хлоридом натрия (техническая соль). Для защиты от коррозии добавляем в смесь ННК в соотношении 1:1 с солями.

Также допустимы следующие составы: смесь 2% CaCl2 + 1% NaNO2 (нитрит натрия или натрий азотистокислый) в таком же соотношении можно применять и CaNO2 (нитрит кальция). ННК + карбамид и ННХК + карбамид – также доступные комплексы.

Выбранные добавки вносятся непосредственно при замешивании раствора вместе с водой затворения. Для получения более подробной информации о каждой из добавок перейдите в раздел «Противоморозные добавки» на нашем сайте.

betonprogrev.ru

Экстремальный бетон

Русский человек любит строить зимой. Так уж мы устроены — подавай нам зкстремалку. Однако многие строительные материалы мороза не выносят, теплолюбивы они, подобно нежным перцам и баклажанам.

Например, для свежего бетона понижение температуры до минусовой просто смертельно. Особенно, если днем воздух все же был сравнительно теплым, а ночью столбик термометра опустился ниже 0°С. Что происходит с бетоном? Днем, когда температура положительная, он схватывается, набирая прочность. А ночью вода, содержащаяся в растворе, превращается в лед. Известно, что вода имеет парадоксальное свойство расширяться при замерзании. Ее кристаллы буквально разрывают незастывший бетон. Внутри него будто происходят сотни капельных взрывов, и часть бетонной массы делается рассыпчатой.

На следующую ночь этот рыхлый участок мороз пробуравливает гораздо быстрее и добирается до нового слоя. Так он совершает свою разрушительную работу, пока не испортит бетонное изделие. Тогда мастер вынужден выбирать разрушенный участок и делать заплатку. Либо бетонировать фундамент заново.

Но неужели мороз нельзя перехитрить? Тот, кто не успел воздвигнуть фундамент в теплое время года, а завершить этот цикл строительства ему не терпится, должен пойти на дополнительные траты. Можно, конечно, обогревать стройку, пока бетон не схватится, но подобное роскошество уж слишком нерентабельно.

Есть способ дешевле. Нужно ввести в бетонную смесь хлористые соли — либо кальциевую, либо натриевую. Хлористый кальций найти в продаже порой непросто, а вот хлористый натрий — обычную пищевую поваренную соль — купишь в любом соответствующем магазине. Добавка соли в нужном количестве создает жидкую незамерзающую фазу, необходимую для того, чтобы бетон затвердел. Соль не только снижает температуру замерзания воды, она еще и непосредственно участвует в затвердении цемента. Такой бетон называется «холодным». Сколько же нужно соли? 15 % от веса используемой в растворе воды. Притом что температура воздуха опускается не ниже минус 10 ° С.

lovesad.ru