Внутренние силы. Деформации — Сопромат-Сервис.ру

Внутренние силы. Деформации.

Внутренние силы – силы действия одних частей тела на другие.

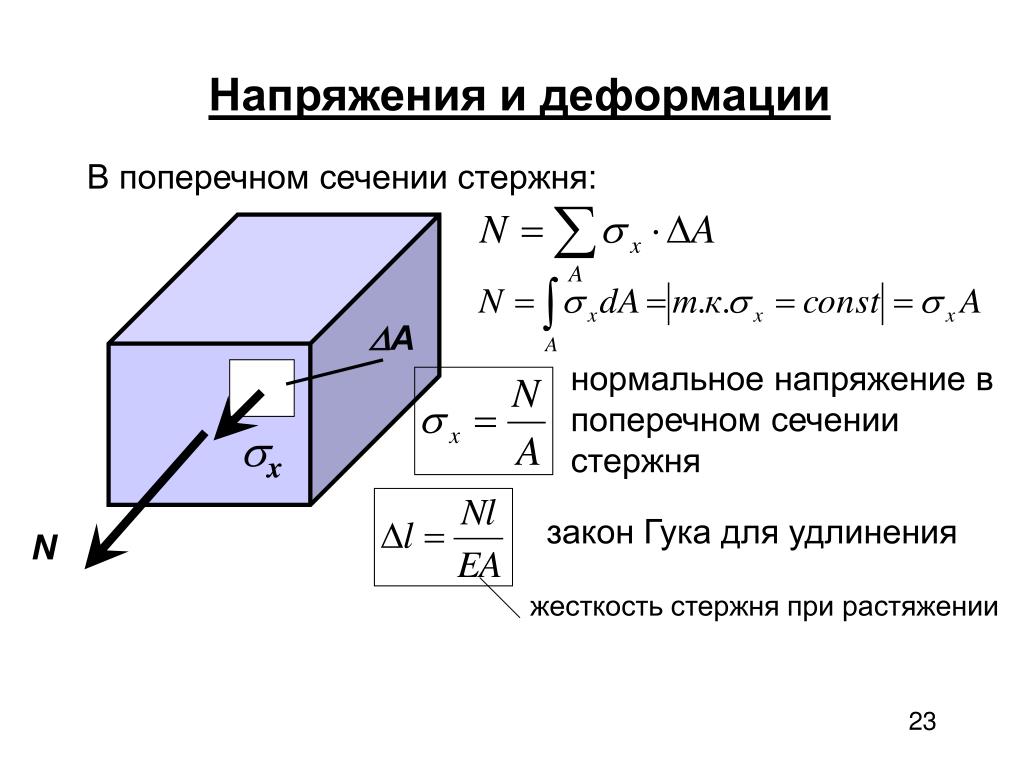

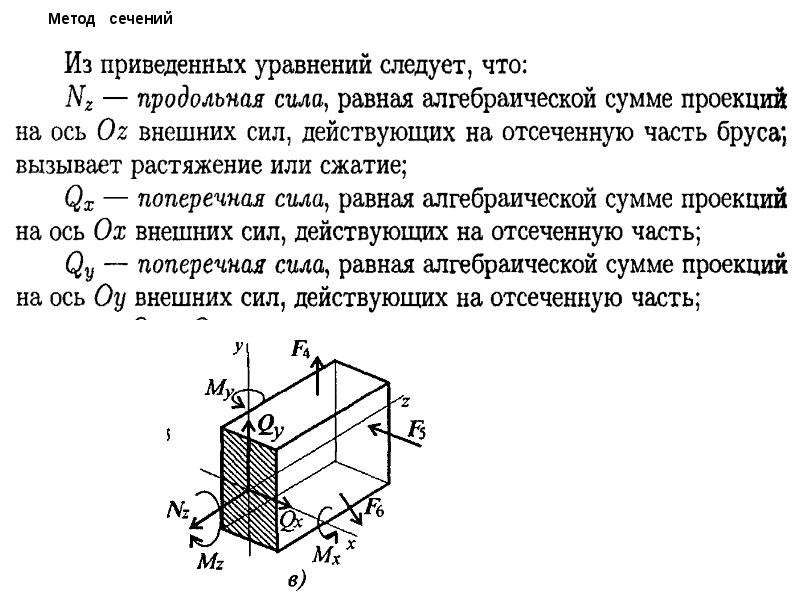

Продольная (нормальная) сила – составляющая главного вектора по нормали к сечению.

Перерезывающая (поперечная) сила – сумма проекций на вертикальную ось всех сил, приложенных слева от сечения или приложенных справа, но с обратным знаком.

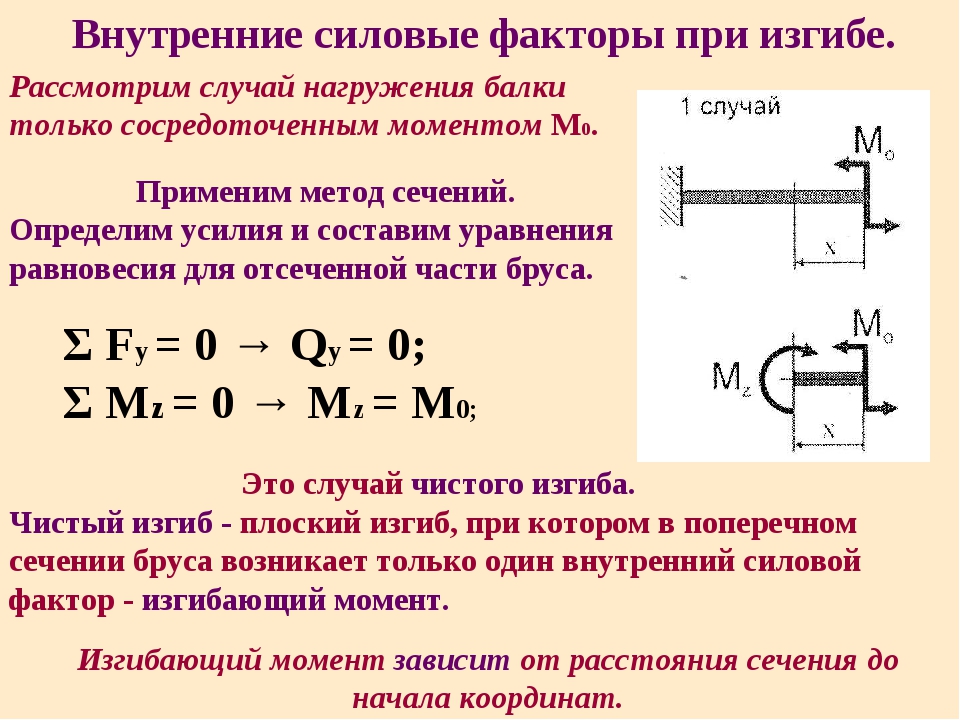

Изгибающий момент – момент относительно оси, параллельной оси х и проходящей через центр тяжести сечения, всех сил, приложенных слева от сечения или приложенных справа, но взятых с обратным знаком.

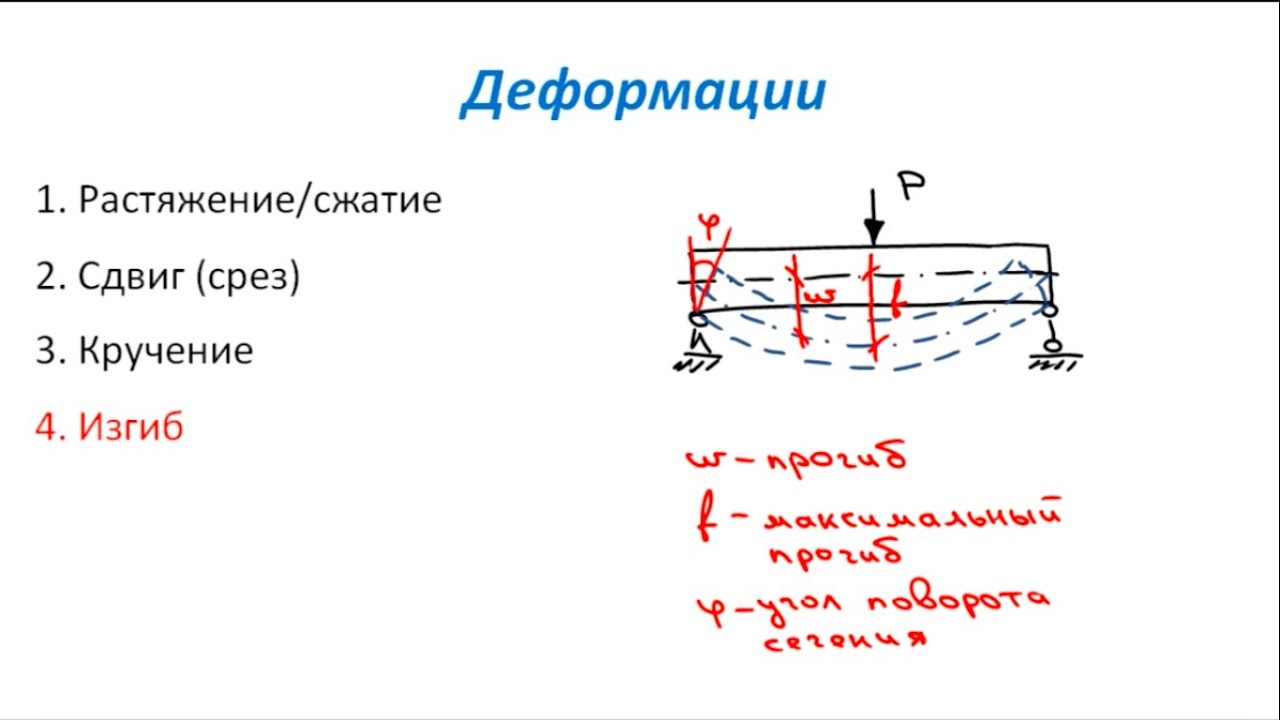

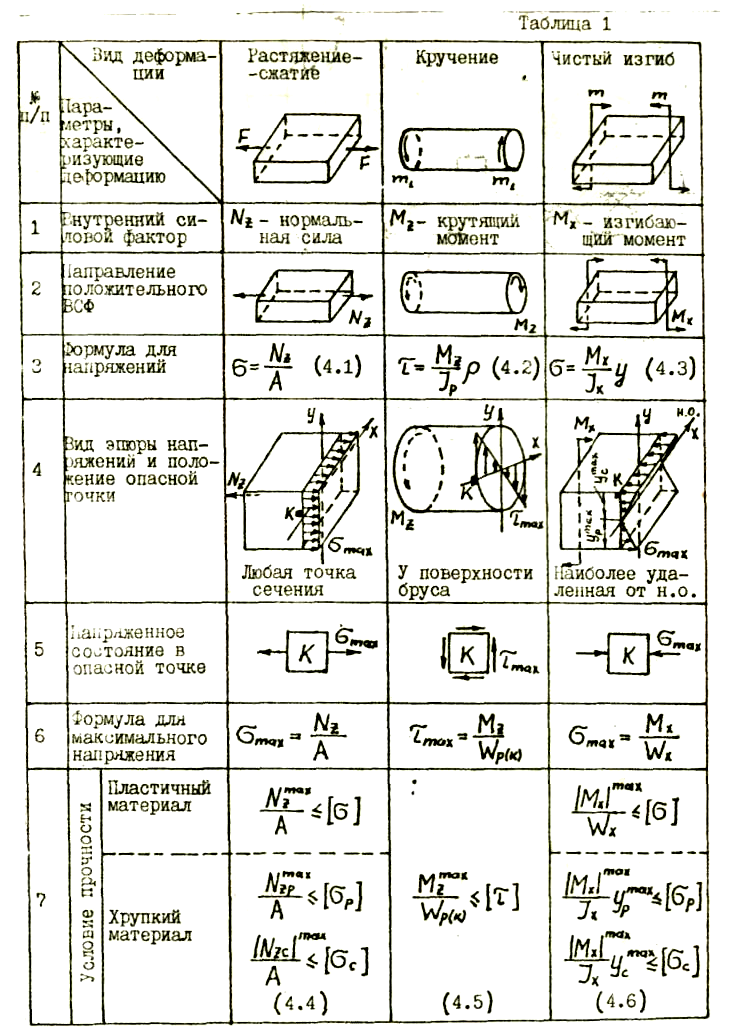

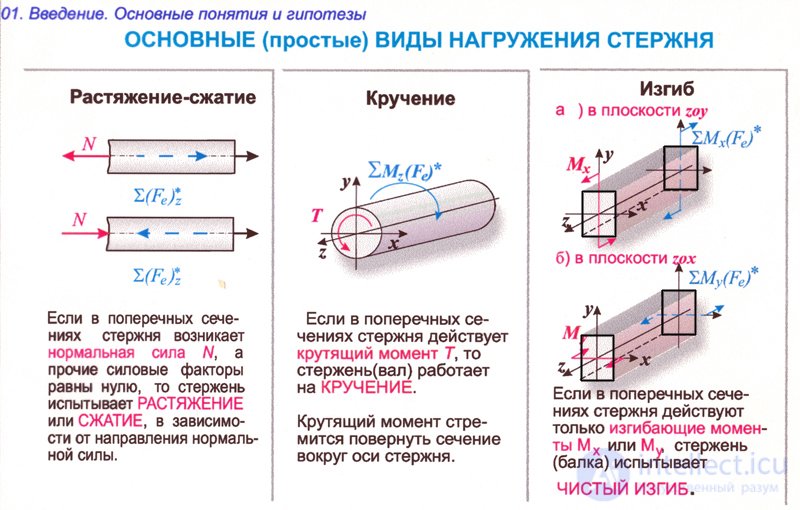

Основные виды деформации бруса:

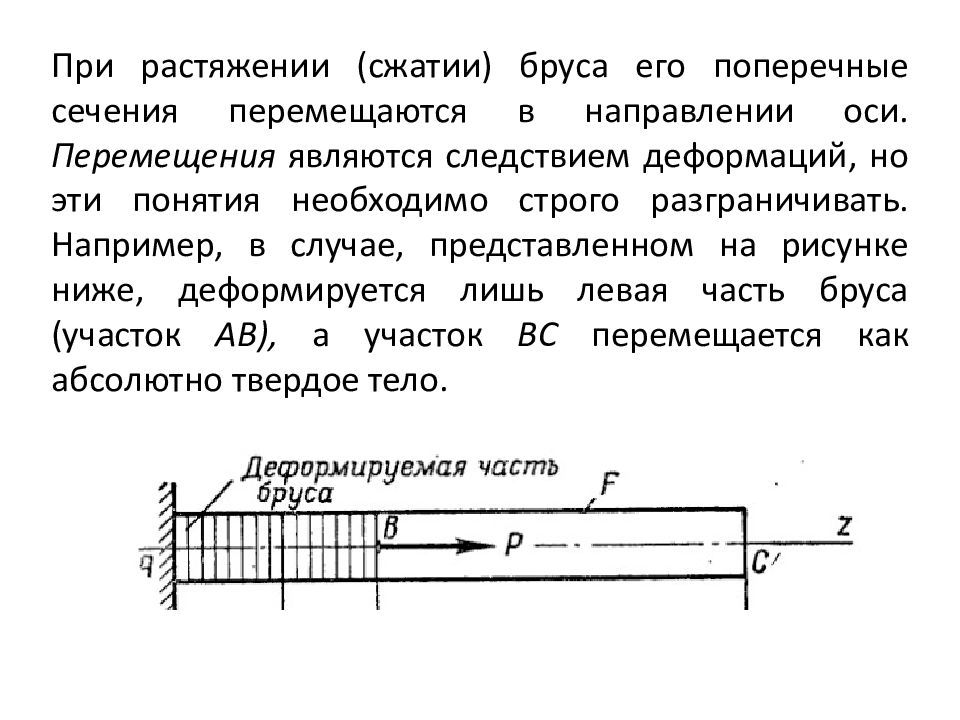

а) растяжение (сжатие) возникает при возникновении на участке бруса только продольной силы N.

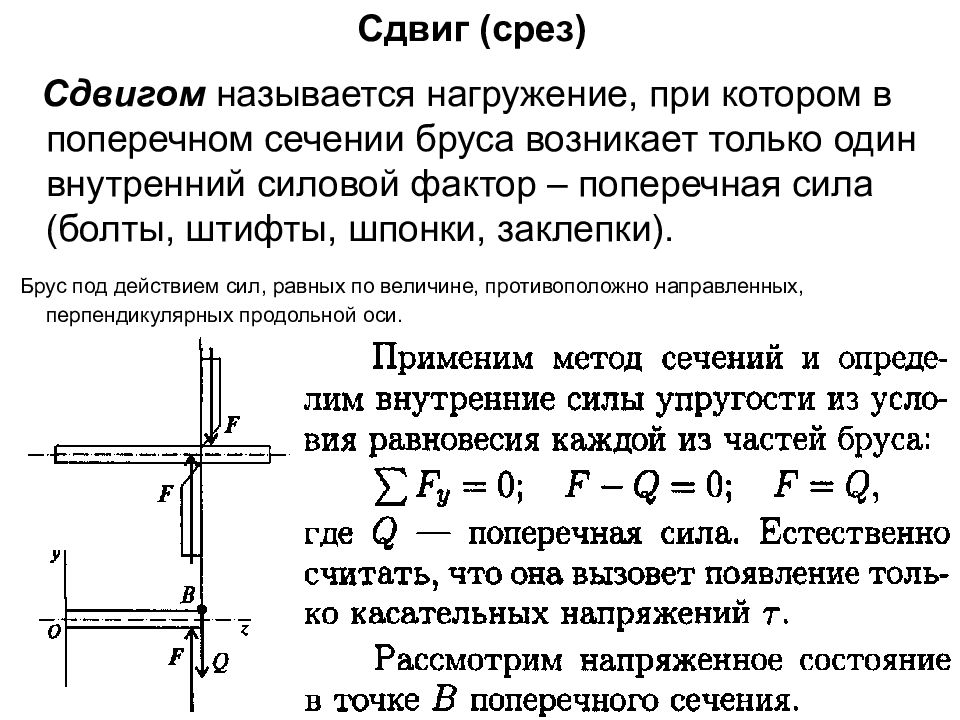

б) срез (сдвиг) возникает при наличии только поперечной силы Q.

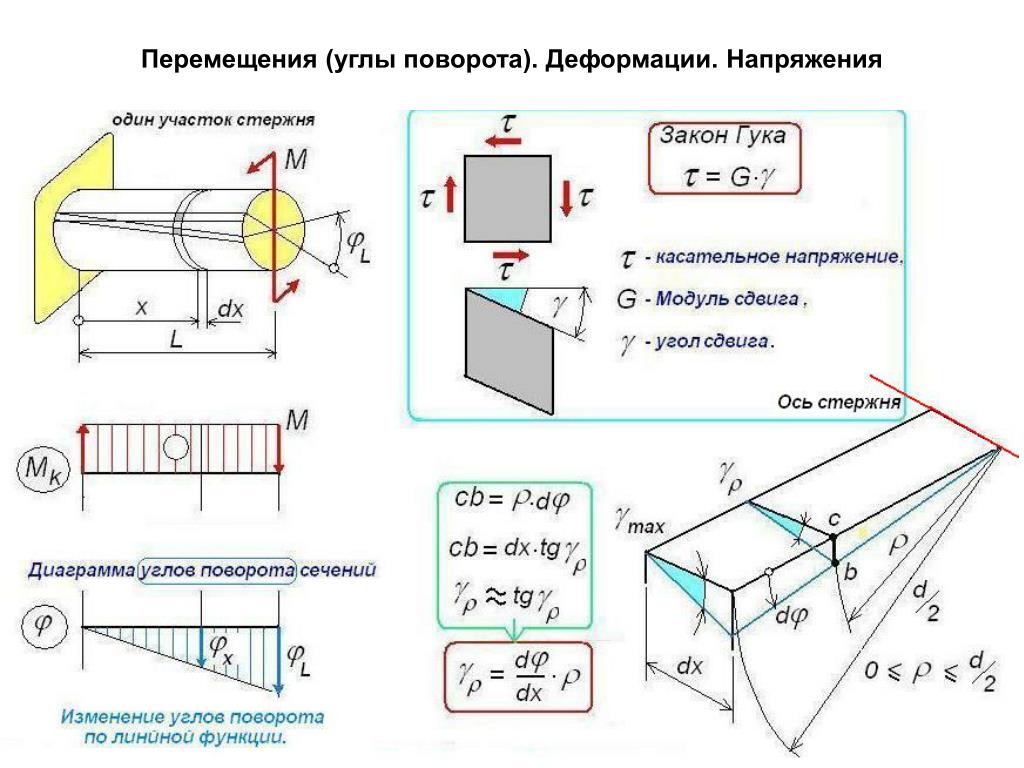

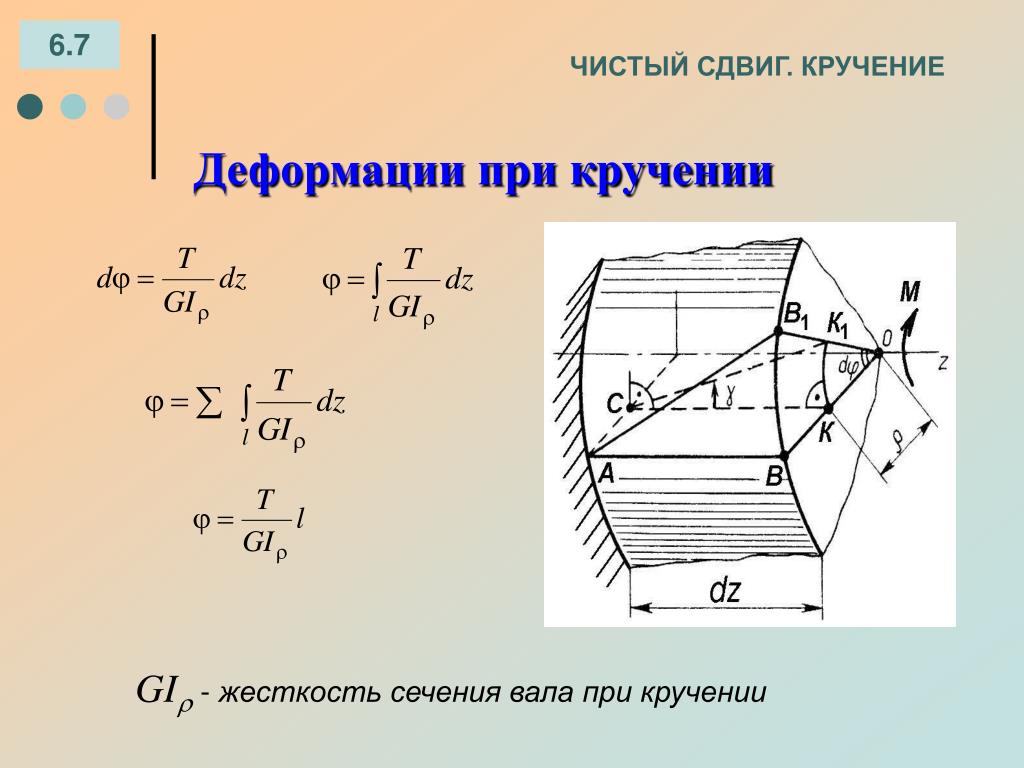

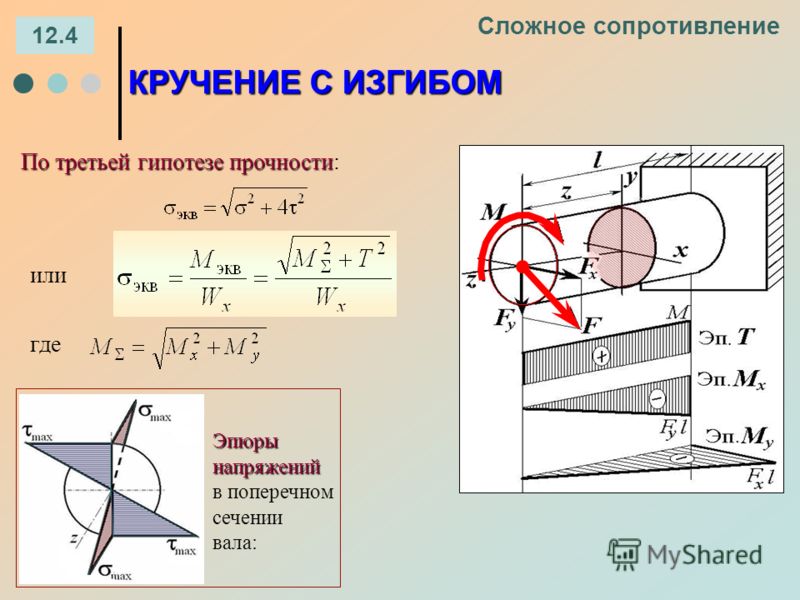

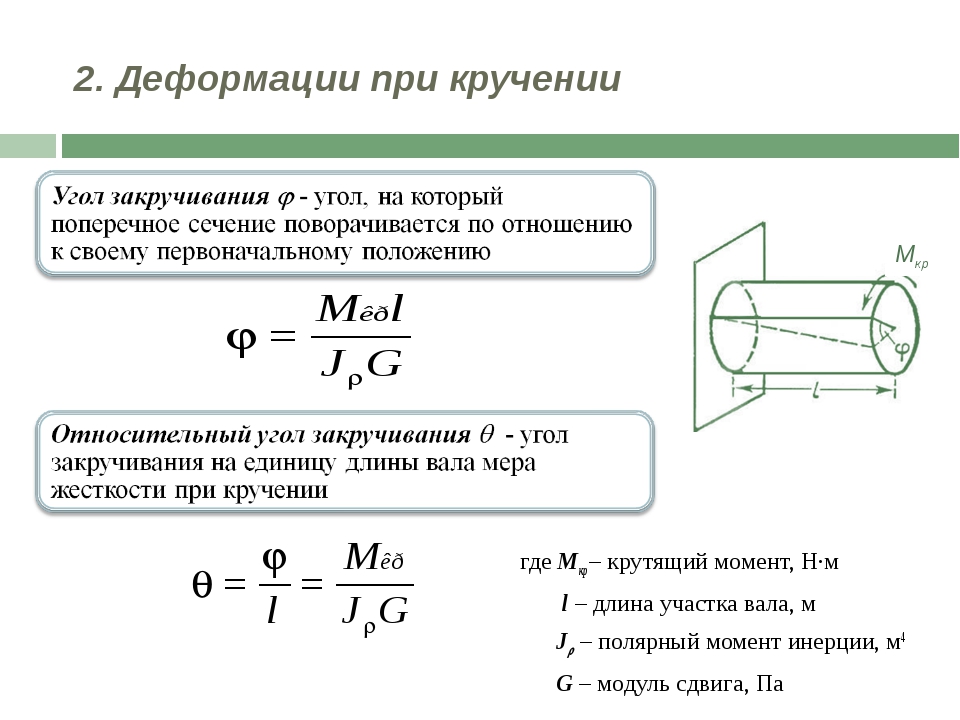

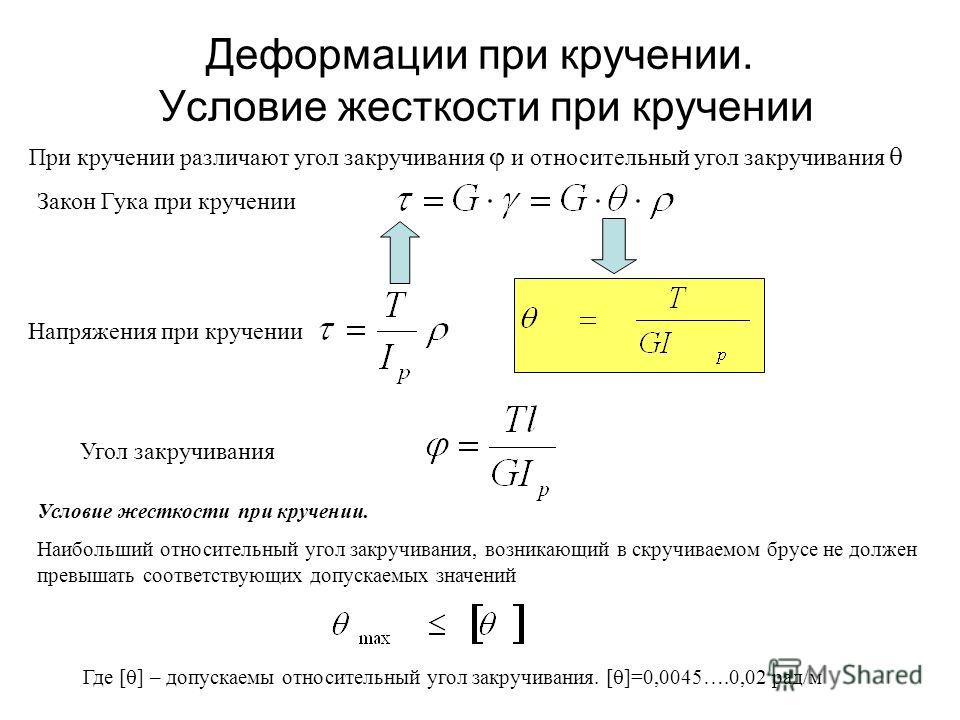

в) кручение возникает при наличии только крутящего момента Mk относительно оси, совпадающей с осью бруса;

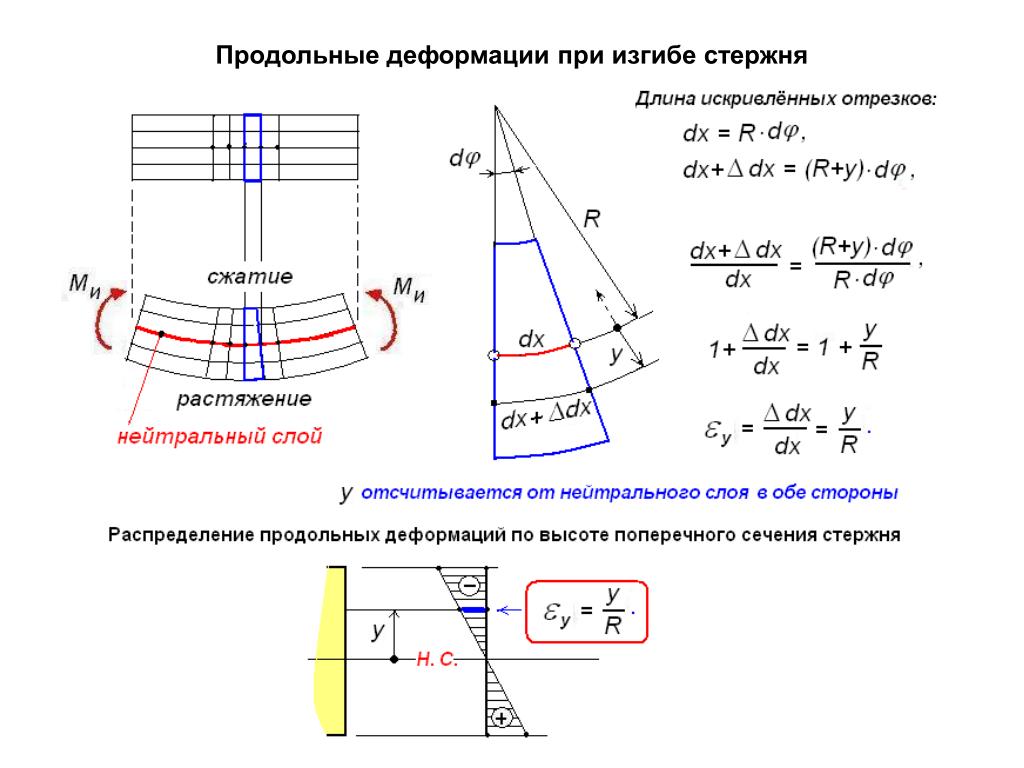

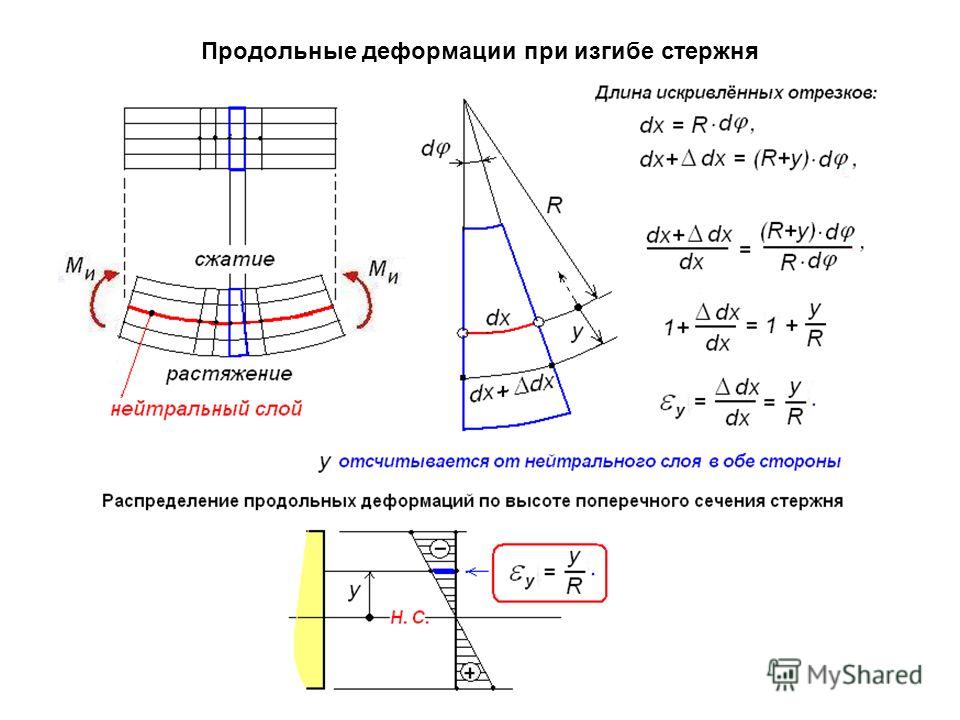

г) чистый изгиб возникает в случае, когда в поперечных сечениях бруса возникает только изгибающий момент;

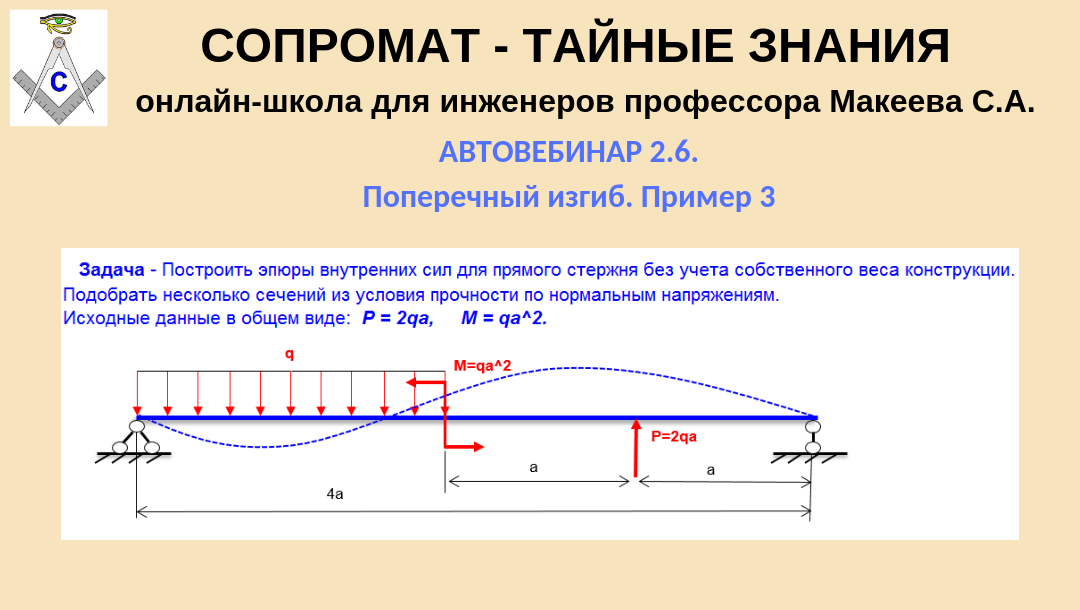

д) прямой поперечный изгиб возникает в случае, когда в поперечных сечениях возникают изгибающий момент и поперечная сила.

Напряжение – интенсивность внутреннего усилия в точке.

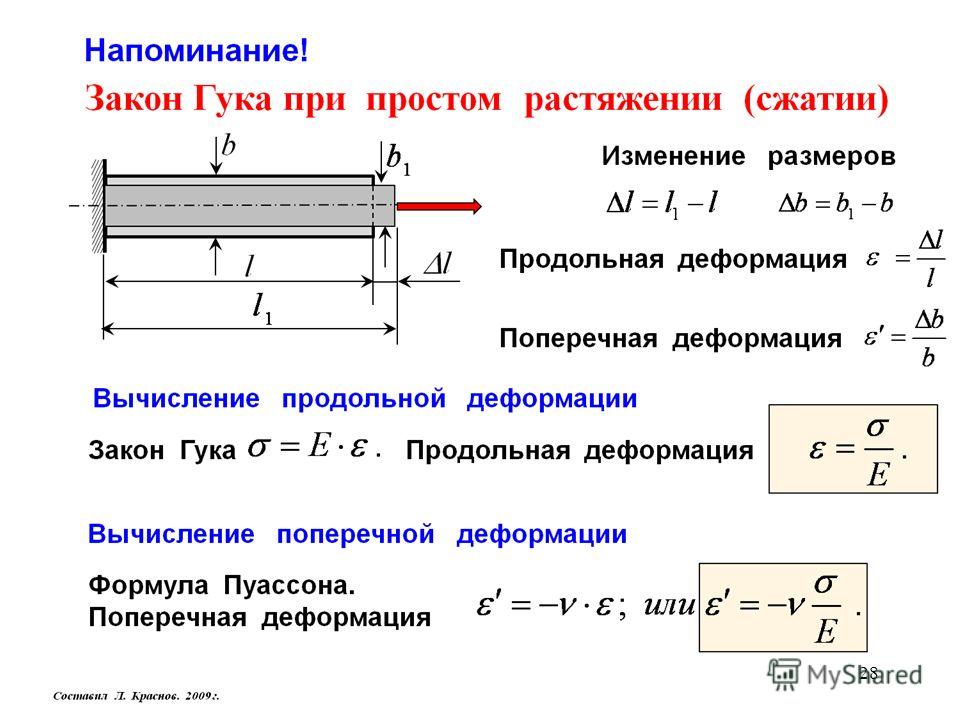

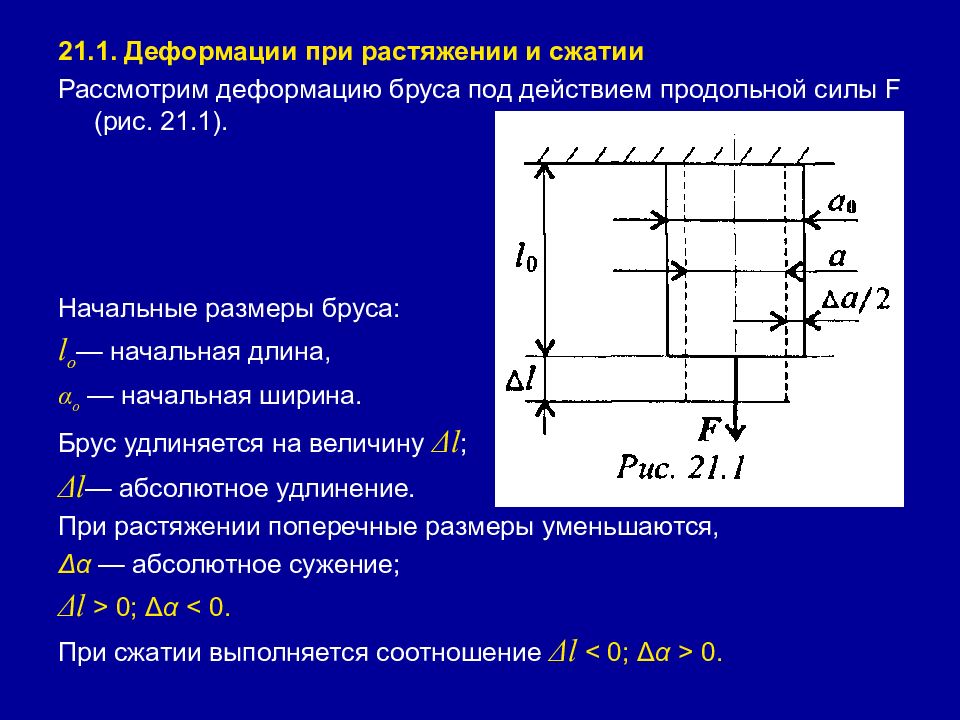

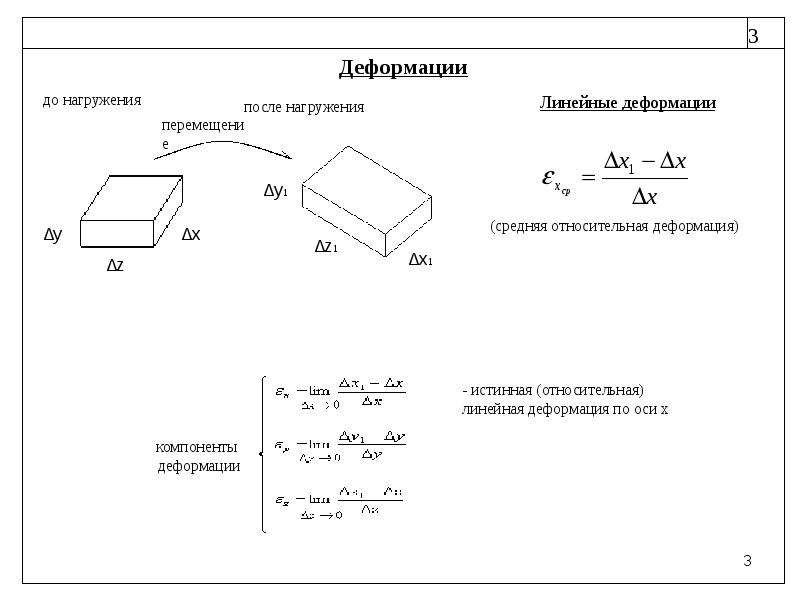

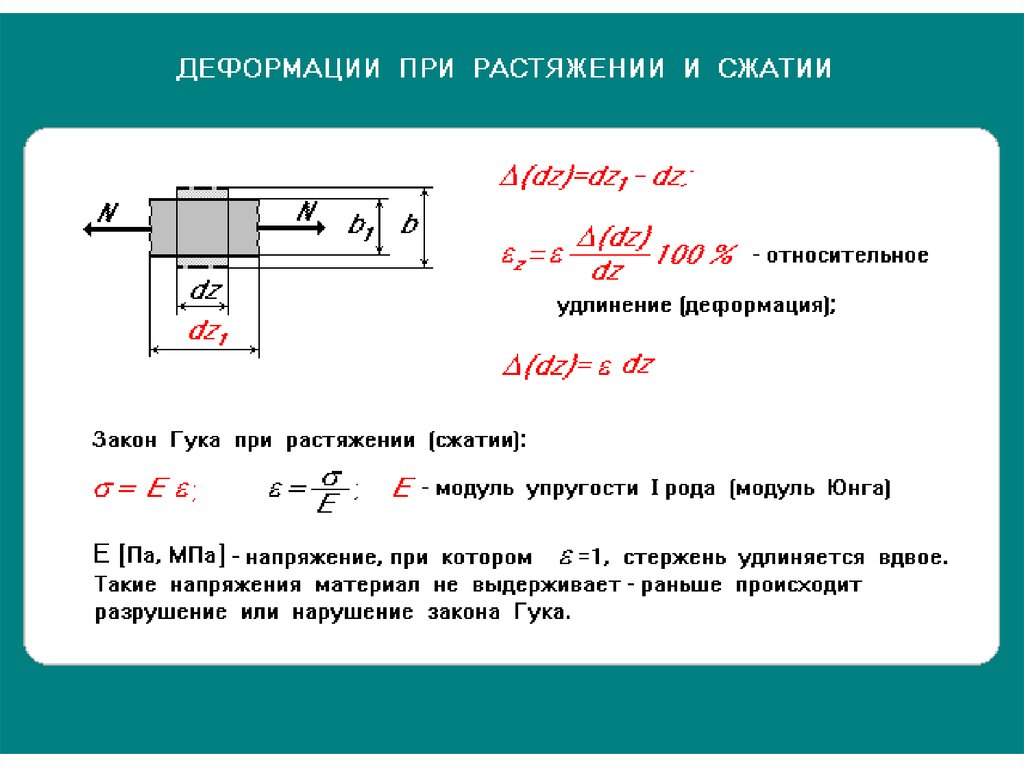

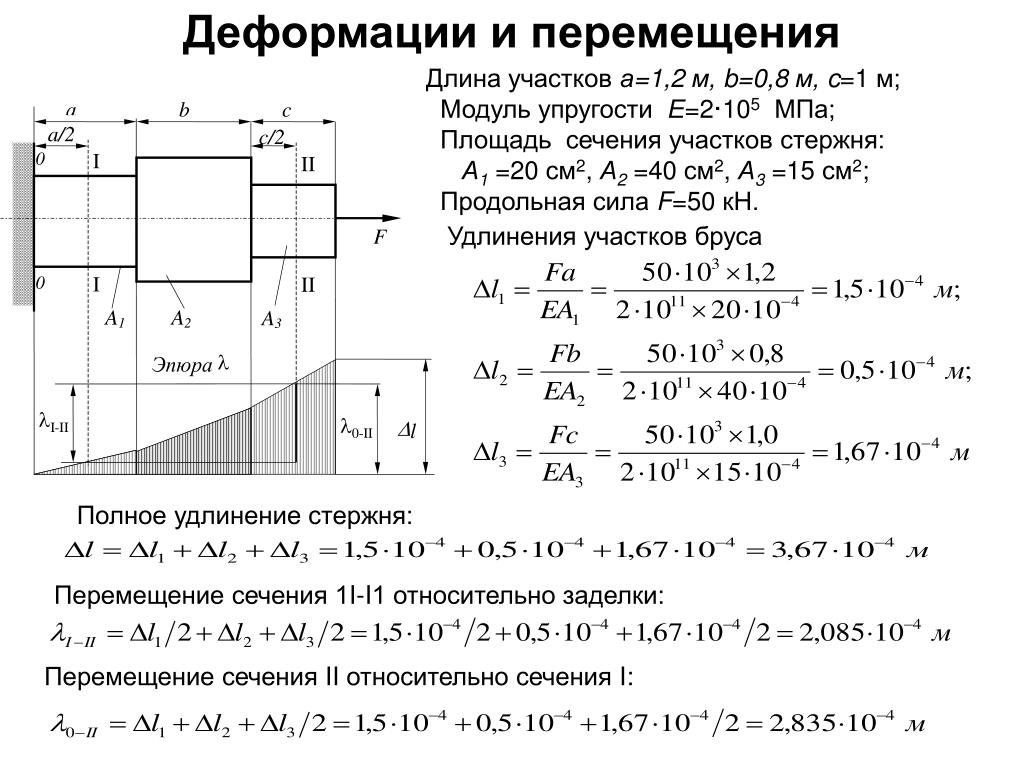

Продольная деформация – изменение размера вдоль оси бруса.

Абсолютное удлинение – разница между конечной и начальной длинами бруса.

Относительное удлинение – отношение абсолютного удлинения к начальной длине бруса.

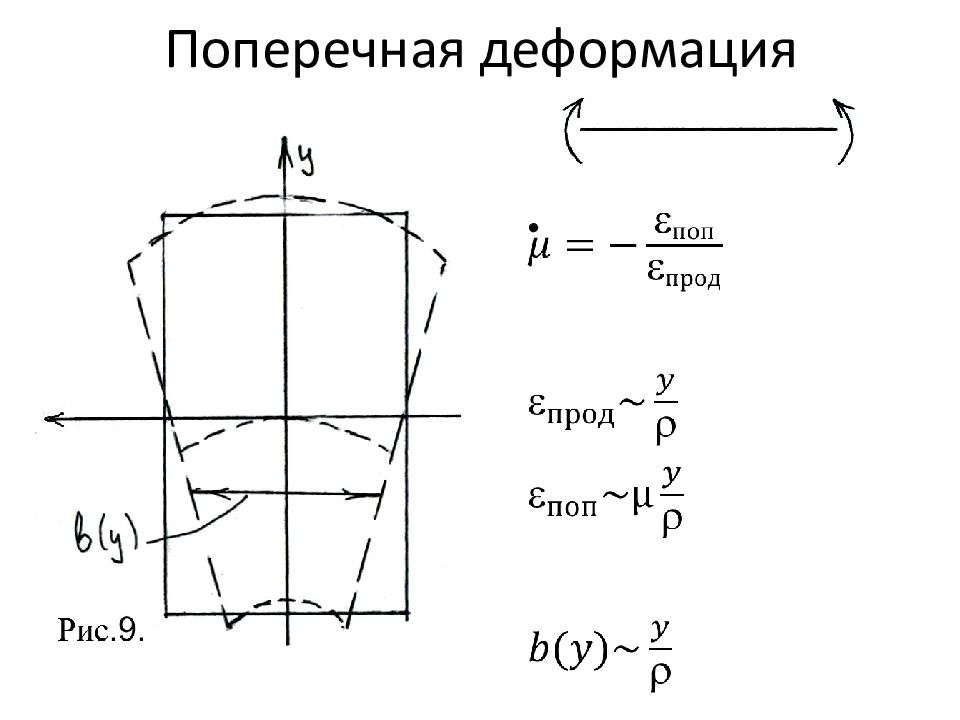

Поперечная деформация – изменение размера поперек оси бруса.

Абсолютная поперечная деформация – разница между начальным поперечным размером и конечным поперечным размером.

Относительная поперечная деформация – отношение абсолютной поперечной деформации к первоначальному размеру.

Коэффициент Пуассона (коэффициент поперечной деформации) – абсолютное значение отношения относительной поперечной деформации к относительному удлинению.

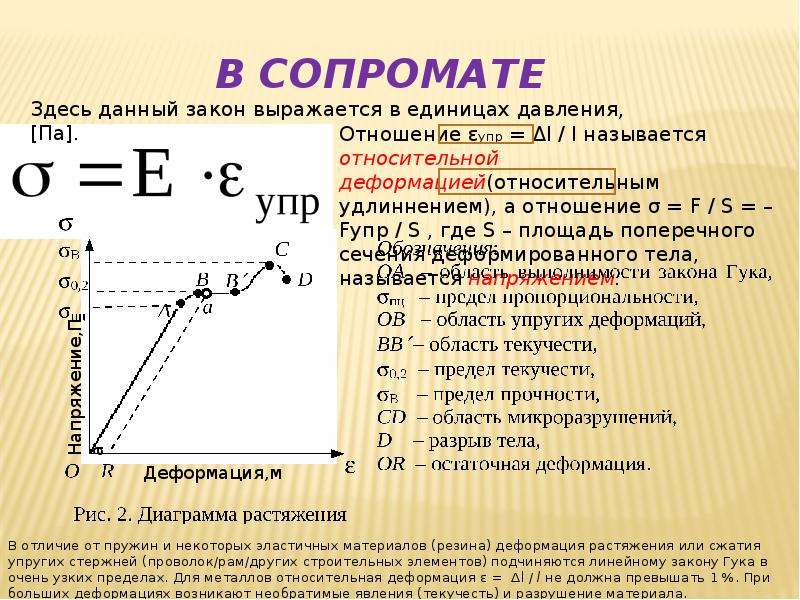

Е – коэффициент пропорциональности (модуль продольной упругости, модуль упругости первого рода, модуль Юнга).

Термины

ТерминыРасчетная схема, модели и гипотезы сопромата

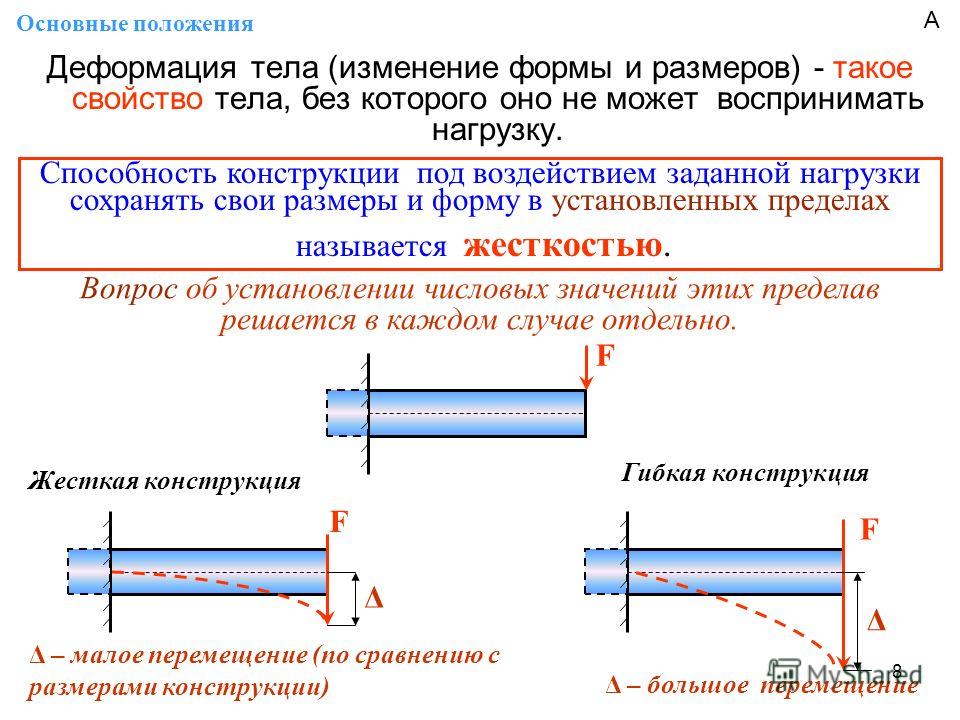

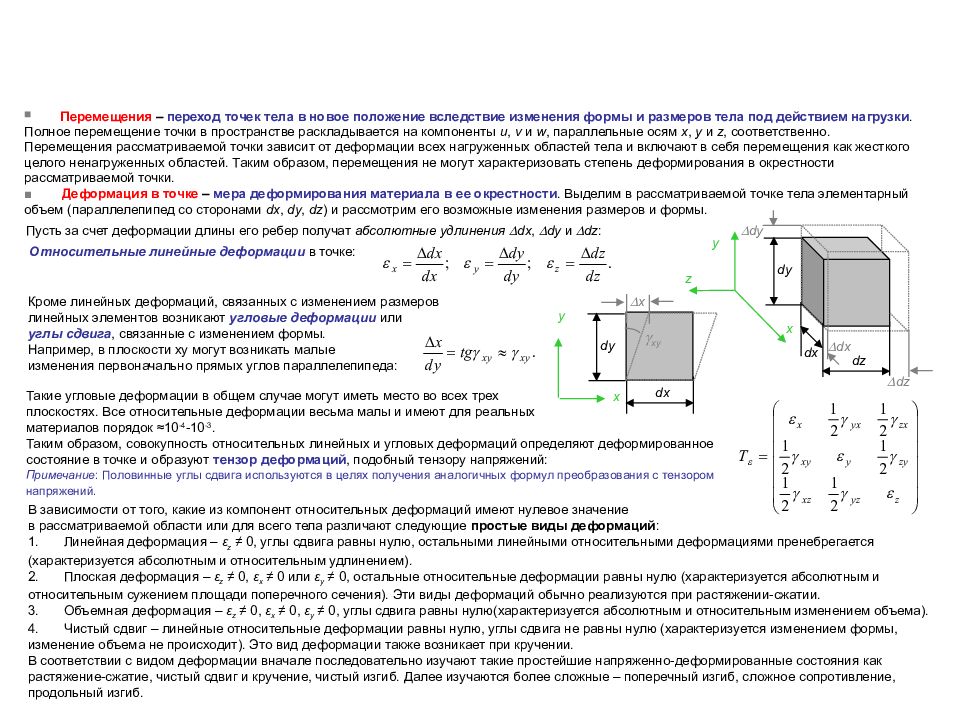

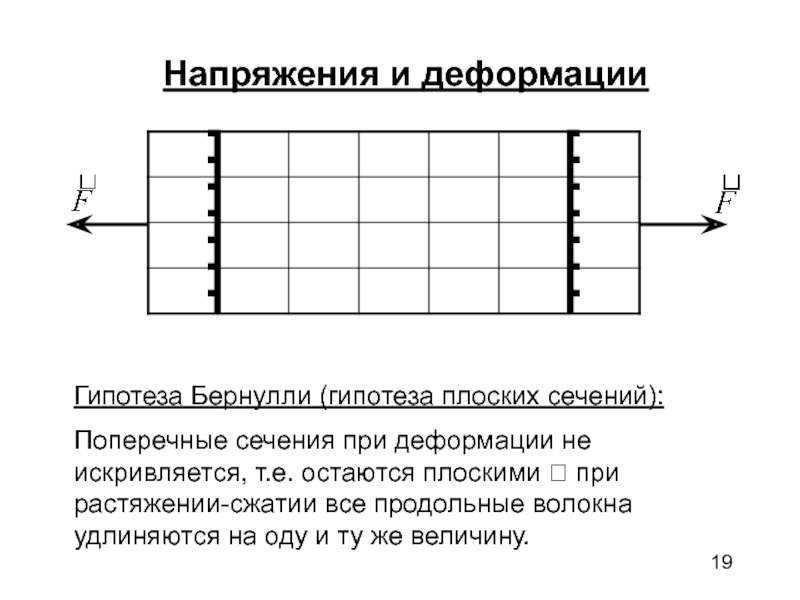

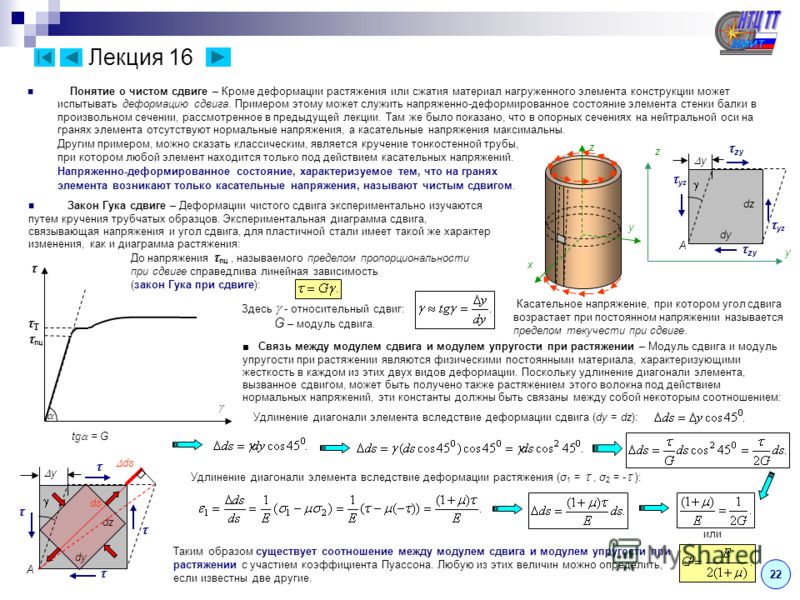

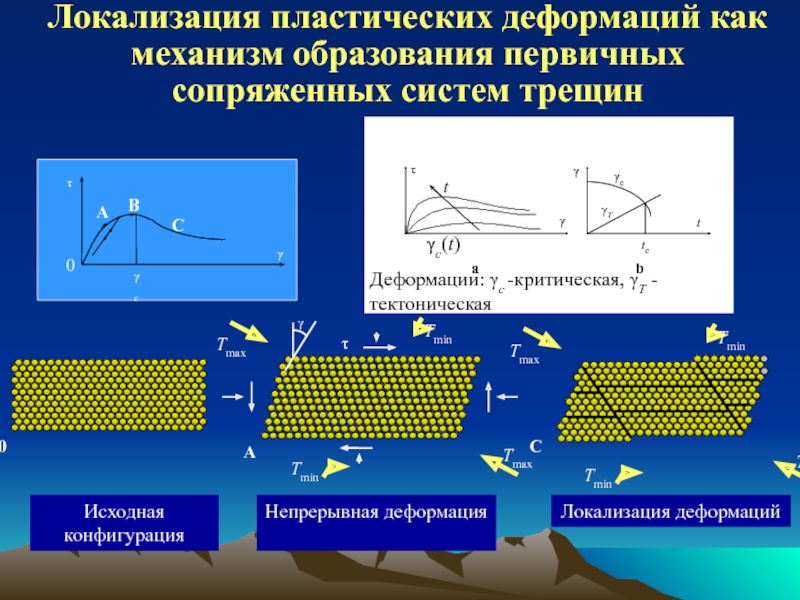

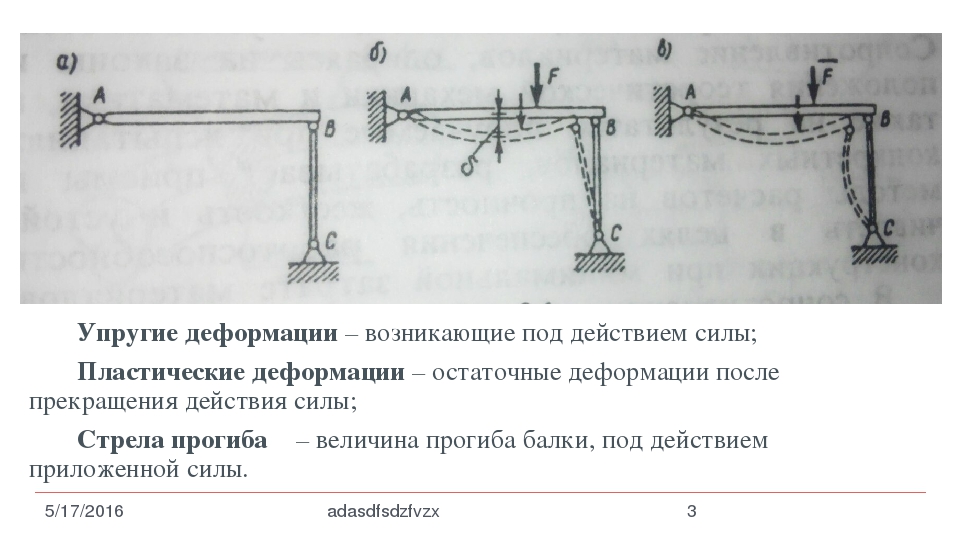

Как и любая наука, сопромат использует моделирование (упрощение с сохранением существенного) своих задач. Модель задачи называется РАСЧЕТНОЙ СХЕМОЙ. Сопромат использует также следующие термины:ДЕФОРМАЦИЯ (в широком смысле слова) — изменение формы и/или размеров тела, вызванное изменением взаимного положения частиц (атомов, молекул) этого тела — под влиянием внешней нагрузки или изменения температуры. Для БРУСА (см ниже) различают деформации (бруса в целом): РАСТЯЖЕНИЕ-СЖАТИЕ (увеличение-уменьшение продольного размера), ИЗГИБ (изменение кривизны продольной оси), КРУЧЕНИЕ (взаимный поворот поперечных сечений относительно продольной оси). Рассматривая элементарный объём тела dV = dx*dy*dz различают 3 ЛИНЕЙНЫЕ деформации (соответственно вдоль осей X,Y,Z) и 3 УГЛОВЫЕ деформации (изменение первоначально прямых углов между координатными осями X,Y,Z).

Угловые деформации обозначются, соответственно:- Схематизация формы элементов конструкций.

- БРУС (СТЕРЖЕНЬ) — деформируемое тело один размер которого (длина) во много раз больше двух других (ширина (толщина), высота).

- БАЛКА — брус, расположенный горизонтально. Преобладающей деформацией является ИЗГИБ.

- ОБОЛОЧКА— деформируемое тело один размер которого (толщина) во много раз меньше двух других.

- ПРОДОЛЬНАЯ ОСЬ бруса — линия, проходящая через центры тяжести (центры площади) поперечных сечений бруса.

- ПОПЕРЕЧНОЕ СЕЧЕНИЕ бруса — сечение бруса плоскостью, перпендикулярной продольной оси бруса.

- ЦЕНТРАЛЬНЫЕ ОСИ сечения (плоской фигуры) — оси, проходящие через ЦЕНТР тяжести (центр площади ).

- ГЛАВНЫЕ ОСИ сечения

- ГЛАВНЫЕ ЦЕНТРАЛЬНЫЕ ОСИ сечения — оси сечения, являющиеся одновременно и главными и центральными.

- ВОЛОКНО — это понятие вводится для повышения наглядности. Под волокном понимают цепочку частиц деформируемого тела. Продольные волокна параллельны продольной оси Z бруса. Реальные волокна существуют в волокнистых материалах, например, дереве. Воображаемые волокна помогают представить картину деформирования.

- Схематизация (внешних) нагрузок (сил).

- По типу контакта.

- СОСРЕДОТОЧЕННЫЕ силы: приложены к части внешней поверхности тела, размеры которой малы в сравнении с размерами тела. На схеме изображается как вектор (стрелка). Будем обозначать: F 1, F2, F3 и т д.

- РАСПРЕДЕЛЕННАЯ нагрузка (РН): приложена к части поверхности тела или ко всей поверхности. Для ПОСТОЯННОЙ РН (ПРН) задается её ИНТЕНСИВНОСТЬ. Интенсивность ПРН, распределенной по поверхности тела задается, например, в кН/м2, Па, МПа т е в единицах давления. Интенсивность ПРН, распределенной по длине бруса задается, например, в кН/м. Для непостоянных РН задается закон изменения. Будем обозначать: q1, q2 и т д.

- По закону изменения во времени:

- СТАТИЧЕСКАЯ (постоянная) нагрузка. Во времени не изменяется или изменяется настолько медленно, что возникающими при нагружении деформируемого тела ускорениями и соответствующими силами инерции можно пренебречь.

- Нагрузка с заданным законом изменения во времени.

- Удар.

- СТАТИЧЕСКАЯ (постоянная) нагрузка. Во времени не изменяется или изменяется настолько медленно, что возникающими при нагружении деформируемого тела ускорениями и соответствующими силами инерции можно пренебречь.

- По типу контакта.

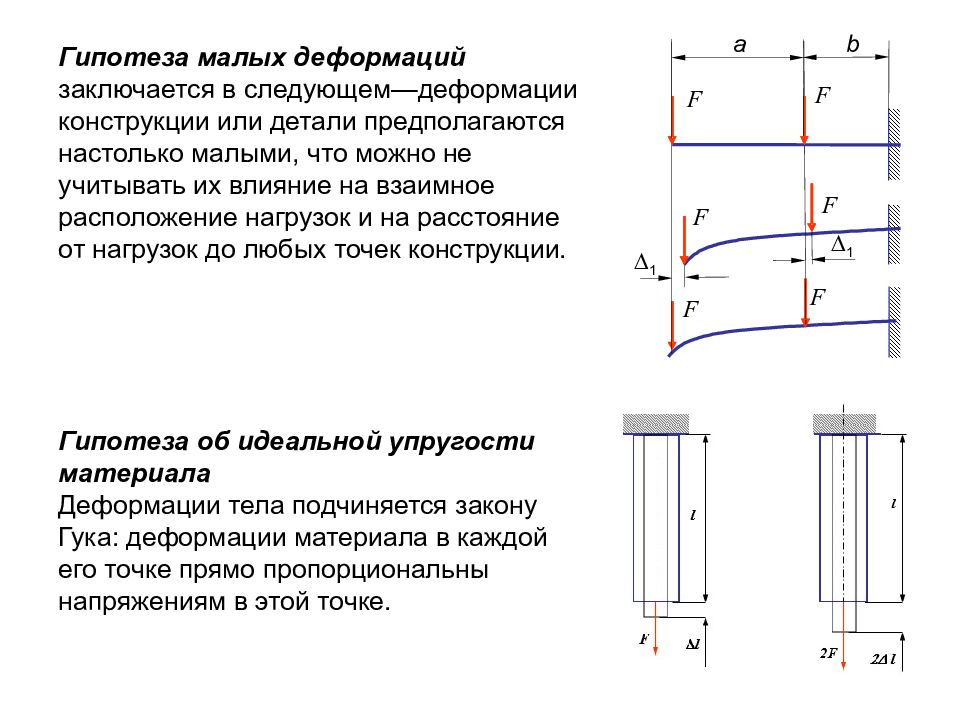

- Схематизация материала. Если не оговорено особо, то:

- Материал предполагается ОДНОРОДНЫМ, т е свойства материала в любой точке тела одинаковы (не зависят от координат точки).

- Материал предполагается ИЗОТРОПНЫМ, т е свойства материала не зависят от направления измерения.

- Материал предполагается идеално ЛИНЕЙНО-УПРУГИМ, т е деформация пропорциональна нагрузке (выполняется ЗАКОН ГУКА).

- (Расчетная) схема (задача) называется ПЛОСКОЙ, если продольная ось бруса и внешняя нагрузка расположены в одной плоскости (плоскости рисунка — схемы).

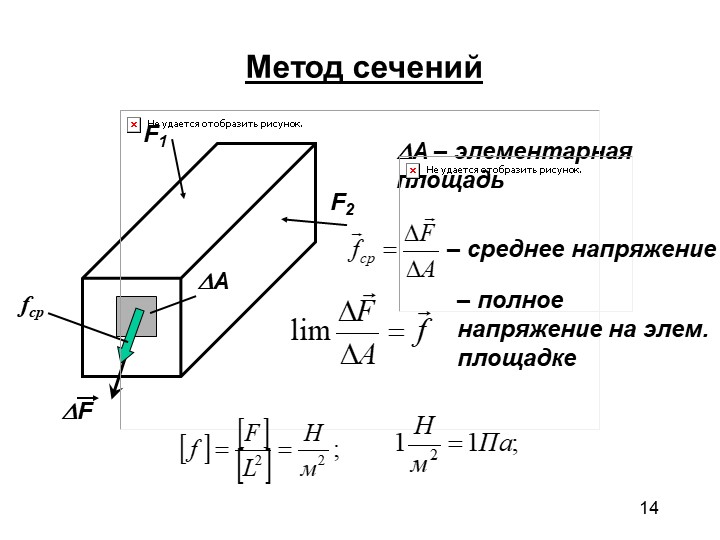

- ВНУТРЕННИЕ СИЛЫ — силы взаимодействия между частицами тела, возникающие в результате деформации.

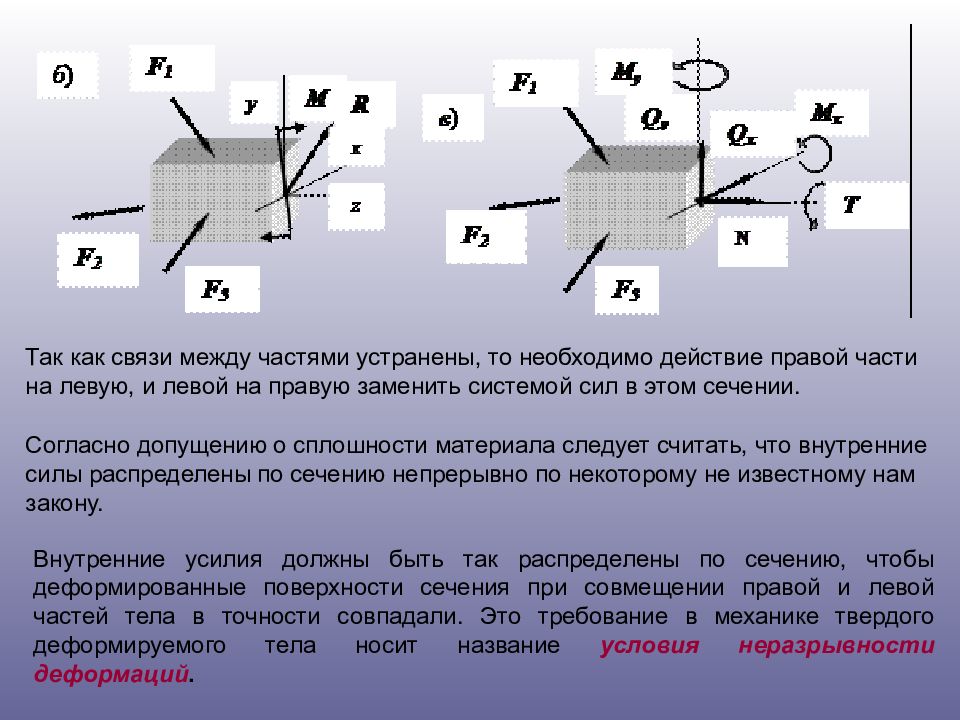

- МЕТОД СЕЧЕНИЙ (см рис 1) -

мысленное разделение тела на две части каким либо сечением.

При этом ВНУТРЕННИЕ СИЛЫ взаимодействия между частицами, расположенными вблизи друг от друга, но разделенными сечением, можно рассматривать как ВНЕШНИЕ — для каждой из частей тела. Так как обычно в сопротивлении материалов рассматриваются покоющиеся элементы конструкций, то система внеших сил (включая силы, приложенные со стороны другой части тела), приложенных к каждой из частей тела является УРАВНОВЕШЕННОЙ. Это позволяет составить уравнения равновесия, в которые войдет заданная внешняя нагрузка, приложенная к отсеченной части и неизвестные усилия, приложенные со стороны другой (мысленно отбрасываемой) части тела. Так как число независимых уравнений равновесия для пространственной системы сил равно 6, а для плоской — 3, то мы можем найти не более 6 величин, характеризующих неизвестную систему внутренних сил взаимодействия между частями тела, на которые мы его мысленно разделили сечением. В сопротивлении материалов метод сечений применяется к поперечным сечениям БРУСА (стержня) и позволяет найти 6 характеристик внутренних сил.

При этом ВНУТРЕННИЕ СИЛЫ взаимодействия между частицами, расположенными вблизи друг от друга, но разделенными сечением, можно рассматривать как ВНЕШНИЕ — для каждой из частей тела. Так как обычно в сопротивлении материалов рассматриваются покоющиеся элементы конструкций, то система внеших сил (включая силы, приложенные со стороны другой части тела), приложенных к каждой из частей тела является УРАВНОВЕШЕННОЙ. Это позволяет составить уравнения равновесия, в которые войдет заданная внешняя нагрузка, приложенная к отсеченной части и неизвестные усилия, приложенные со стороны другой (мысленно отбрасываемой) части тела. Так как число независимых уравнений равновесия для пространственной системы сил равно 6, а для плоской — 3, то мы можем найти не более 6 величин, характеризующих неизвестную систему внутренних сил взаимодействия между частями тела, на которые мы его мысленно разделили сечением. В сопротивлении материалов метод сечений применяется к поперечным сечениям БРУСА (стержня) и позволяет найти 6 характеристик внутренних сил.

- ГРУЗОВОЙ УЧАСТОК — часть бруса, для которой эпюра есть непрерывная линия, выражаемая единой формулой.

Практически сначала определяются ГРАНИЦЫ грузовых участков, а грузовой участок — часть бруса между границами.

Границей грузового участка является сечение:

- — являющееся началом/концом бруса или местом излома продольной оси.

- — в котором приложена сосредоточенная нагрузка или пара сил или начинается/заканчивается распределенная нагрузка.

- — в котором имеется опора (но это — частный случай предыдущего пункта, т к опора создает реакцию — сосредоточенную силу).

| Наименование лабораторной работы | Наименование методических указаний и оборудования для проведения лабораторной работы | Дата выпуска методики, авторы | Исследуемые параметры при проведении лабораторной работы | Фотография |

|---|---|---|---|---|

| Свободные колебания физического маятника | Автоматизированный лабораторный комплекс «Свободные колебания физического маятника» ТМл-14 | 1995 г. , дополнение 2006 г. Дубинин В.В., Жигулевцев Ю.Н., Витушкин В.В., Косачев С.А , дополнение 2006 г. Дубинин В.В., Жигулевцев Ю.Н., Витушкин В.В., Косачев С.А |

Определение параметров свободных колебаний при изменении положения узла подвеса, длины маятника | |

| Динамические реакции подшипников | Автоматизированный лабораторный комплекс «Динамические реакции подшипников» ТМл-33 | 1999 г., Дубинин В.В., Жигулевцев Ю.Н., Назаренко Б.П. | Динамическое (моментное) уравновешивание вращающихся масс | |

| Колебания системы с двумя степенями свободы (двойной маятник) | Автоматизированный лабораторный комплекс «Колебания системы с двумя степенями свободы (двойной маятник)» ТМл-18 | 2006 г., Дубинин В.В., Жигулевцев Ю.Н., Назаренко Б.П | Главные колебания в системе, параметры свободных колебаний | |

| Изучение закономерностей движения твердого тела | Автоматизированный лабораторный комплекс «Изучение закономерностей движения твердого тела» ТМл-20 | 1998 г. , Дубинин В.В., Назаренко Б.П., Солохин Е.Н., Иванченков В.А. , Дубинин В.В., Назаренко Б.П., Солохин Е.Н., Иванченков В.А. |

Кинематические параметры движения цилиндрических тел с одинаковой массой и разными моментами инерции | |

| Изучение вынужденных крутильных колебаний | Автоматизированный лабораторный комплекс «Изучение вынужденных крутильных колебаний» ТМл-37 | 1998 г., дополнение 2015 г. Дубинин В.В., Жигулевцев Ю.Н., Солохин Е.Н. | Изучение свободных затухающих и вынужденных колебаний на примере крутильного маятника | |

| Изучение вынужденных колебаний с инерционным возмущением | Автоматизированный лабораторный комплекс «Изучение вынужденных колебаний с инерционным возмущением» ТМл-35 | 1996 г., дополнение 2013 г. Дубинин В.В., Витушкин В.В. | Закономерности движения центра масс системы (АЧХ и ФЧХ) | |

| Изучение гироскопических давлений | Автоматизированный лабораторный комплекс «Изучение гироскопических давлений» ТМл-25 | 1996 г. , дополнение 2006 г. Дубинин В.В., Жигулевцев Ю.Н., Витушкин В.В. , дополнение 2006 г. Дубинин В.В., Жигулевцев Ю.Н., Витушкин В.В. |

Влияние угловых скоростей тел при их движении на значение гироскопического давления на платформу | |

| Исследование свободных и вынужденных колебаний механической системы с одной степенью свободы | Теория колебаний | 1988 г. Автухов М.А., Вульфсон М.Н., Плотников А.М. | Определение частот и форм собственных колебаний балки с разными грузами | |

| Исследование изгибных колебаний упругой балки | Теория колебаний | 1988 г. Автухов М.А., Вульфсон М.Н., Плотников А.М. | Определение первых собственных частот и форм колебаний балки резонансным методом | |

| Определение момента инерции тела (метод крутильных колебаний) | Динамика ТМ-98А |

1965 г. Мошков Г.Д. | Определение моментов инерции твердых тел | |

| Определение опорных реакций балки на двух опорах | Статика твердого тела | 1989 г. Мелконян А.Л., Черныш А.А. Мелконян А.Л., Черныш А.А. |

Исследование зависимостей опорных реакций от вида, величины и расположения нагрузок | |

| Определение положения равновесия тел, имеющих неподвижную ось вращения | Статика твердого тела | 1989 г. Мелконян А.Л., Черныш А.А. | Устойчивость при расположении центра тяжести выше оси подвеса | |

| Динамическое уравновешивание ротора | ТММ-35М | 1990 г. Мелконян А.Л. | Статическое и динамическое уравновешивание ротора с известными инерционными характеристиками | |

| Определение момента инерции тела (метод маятниковых колебаний) | Динамика Определение моментов инерции твердых тел ТМ-75А |

1965 г. Мошков Г.Д. | Свойства физического и математического маятников | |

| Определение момента инерции тела (метод падающего груза) | Динамика Определение моментов инерции твердых тел |

1965 г. Мошков Г.Д. Мошков Г.Д. |

Определение моментов инерции на примере вращения ротора эл. двигателя под действием груза | |

| Построение кинематической схемы механизма по его демонстрационной модели | Кинематика точки. Плоскопараллельное движение твердого тела | 1990 г. Мелконян А.Л., Черныш А.А., Плотников А.М. | Построение кинематической схемы механизма по его демонстрационной модели | |

| Определение центра тяжести однородных плоских моделей | Статика твердого тела | — | Несколько методов определения центра тяжести готовой детали | |

| Определение центра тяжести и момента инерции звена (метод физического маятника) | Динамика | — | Исследование звена механизма, подвешенного на призме и совершающего колебательные движения | |

| Изучение собственных колебаний механических систем | Динамика Исследование колебаний пружинного маятника |

— | Исследование собственных колебаний механических систем | |

| Кинематическое исследование механизма по его сборочному чертежу | Кинематика точки. Плоскопараллельное движение твердого тела Плоскопараллельное движение твердого тела |

1990 г. Мелконян А.Л., Плотников А.М., Черныш А.А. | Построение кинематической схемы механизма, определение скоростей, ускорений |

Сопротивление материалов. Сочетание деформаций изгиба и растяжения или сжатия.

Сопротивление материалов

Сочетание деформаций

Сочетание деформаций изгиба и растяжения или сжатия

Элементы реальных конструкций чаще всего подвергаются сложным внешним нагрузкам, вызывающим напряжения разного характера, в результате чего имеет место совместное проявление (сочетание) рассмотренных ранее простых видов деформаций. На практике часто приходится иметь дело с сочетанием основных деформаций — растяжением (сжатием), изгибом, кручением, срезом и т. п. Задачи сопромата в таких случаях сводятся к определению суммарных напряжений от разных видов деформаций и нагрузок, при этом применяются разные методы и приемы.

На этой страничке рассмотрен пример определения суммарных напряжений, возникающих в сечениях бруса при сочетании деформаций сжатия (растяжения) и поперечного либо чистого изгиба.

Рассмотрим брус длиной L постоянного поперечного сечения площадью А, защемленный одним концом и нагруженный произвольно направленной силой F, приложенной в центре тяжести сечения (см. рисунок).

Разложив силу F на продольную (вдоль оси бруса) и поперечные составляющие (вдоль осей x, y, z), можно убедиться, что такая сила вызывает два вида деформаций — растяжение (сжатие) и поперечный изгиб бруса, причем изгиб может состоять из двух составляющих, ориентированных в двух взаимно перпендикулярных плоскостях.

Если пренебречь касательными напряжениями изгиба, которые при рассматриваемых видах деформаций относительно малы, и применить принцип независимости действия сил, то максимальные нормальные напряжения в опасном сечении (заделке) можно вычислить для каждой из составляющих силы F:

σр = Fz / A; σ1и = ± FyL / Wx; σ2и = ± FxL / Wx.

Построим эпюры возникающих в опасном сечении напряжений и рассмотрим сочетание этих напряжений по поверхности сечения. Очевидно, что максимальные суммарные напряжения возникнут в точке Е (см. рисунок) и будут напряжениями растяжения:

σmax = σЕ = (Fz / A) + (FyL / Wx) + (FxL / Wy).

Деформации подобного рода встречаются, например, в крюках грузоподъемных механизмов или в винтах слесарных тисков.

***

Внецентренное сжатие и растяжение бруса

Сложные деформации другого рода вызываются силами, параллельными оси бруса, но не проходящими через центр тяжести его сечения, т. е. так называемым внецентренным сжатием (ранее изученный вид деформации можно назвать центральным сжатием).

Рассмотрим брус прямоугольного сечения площадью А = bh (см. рисунок), к которому на расстоянии e от оси приложена параллельная ей сила F.

В центре тяжести сечения вдоль оси приложим две противоположно направленные силы F’ и F’’, равные по модулю силе F . Полученную систему трех сил можно рассматривать, как силу F’, приложенную в центре тяжести сечения и пару сил F и F’’ с моментом m = Fe.

Сила F’ сжимает брус, а пара сил F и F’’ стремится изогнуть его.

В результате получим сочетание центрального сжатия и чистого изгиба, при этом возникающие в сечении напряжения можно определить по формулам:

σр = — F / A; σ1и = ± Mи / W,

а суммарные напряжения можно определить по формуле:

σ = σс + σи = — (F / A) ± (Mи / W).

Максимальные суммарные напряжения будут напряжениями сжатия:

σmax = — (F / A) — (F e / W).

Эпюры нормальных напряжений сжатия σс, изгиба σи и суммарная эпюра представлены на рисунке.

***

Ядро сечения

Чтобы в брусе не возникали напряжения растяжения (недопустимые, например, в кирпичной или каменной кладке), должно выполняться неравенство:

σс ≥ σи, или F / A ≥ Mи / W, откуда е ≤ W / A.

Для бруса прямоугольного сечения предельное значение эксцентриситета:

е = W / A = (bh2 / 6) : bh = h/6.

Для бруса круглого сечения диаметром d предельное значение эксцентриситета будет равно:

е = W / A = (πd3/32) : (πd/4) = d/8.

Ввиду полярной симметрии круга геометрическое место предельных положений точек приложения сжимающей силы F будет представлять собой окружность диаметром d/4. Круг, расположенный внутри этой окружности, называется ядром сечения (см. рисунок).

Для прямоугольного бруса сечением b×h ядро сечения представляет собой ромб с диагоналями h/3 и b/3 (см. рисунок).

В случае внецентренного растяжения расчеты производятся по таким же формулам, с учетом знаков напряжений.

***

Гипотезы прочности

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Деформация остаточная — Энциклопедия по машиностроению XXL

Если образец нагрузить силой, меньшей Яд, и затем нагрузку снять, то имеет место только упругая деформация, остаточная (пластическая) деформация отсутствует. [c.134]

[c.134]С повышением твердости обрабатываемого материала уменьшается объем, подвергаемый пластической деформации. Чем мягче сталь, тем глубже распространяется пластическая деформация. Остаточные напряжения возрастают при увеличении сопротивления деформации, при повышении твердости [c.379]

Обработку сталей и сплавов нужно производить в однофазном состоянии, так как при гомогенной структуре отдельные кристаллиты претерпевают более равномерную деформацию. В случае же гетерогенной структуры деформация может быть неравномерной вследствие различных свойств кристаллитов разных фаз, что может приводить к повышению сопротивления деформации, остаточным напряжениям и понижению пластичности обрабатываемого металла. Только отдельные виды гетерогенных структур, например мелкозернистый цементит, равномерно распределённый в феррите, обладают хорошей пластичностью. Поэтому при определении температур обработки ковкой-штамповкой необходимо руководствоваться также и диаграммами состояний (табл.

13).

[c.289]

13).

[c.289]Во избежание появления пластических деформаций (остаточного удлинения и скручивания) верхний предел напряжений затяжки ограничивают минимально допускаемым значением коэффициента запаса прочности по постоянным напряжениям [c.327]

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30. .. 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов — прихваток (рис. 3.3). [c.85]

Изменение истинных напряжений и деформаций в интервале квазистатического разрушения зависит, помимо указанных свойств самого материала, также от величины действующей нагрузки. Последняя определяет остаточную накопленную деформацию (остаточное сужение) при мягком нагружении. С уменьшением величины нагрузки остаточное сужение при разрушении снижается и истинные напряжения и деформации до момента образования трещины приближаются к условным. В области квазистатического разрушения разница между истинными и условными напряжениями при разрушении выше у материалов, обладающих большей пластичностью. Для стали ТС условные и истинные разрушающие напряжения могут отличаться более чем в 3 раза (рис. 5.7). Связано это, с одной стороны, с упрочнением материала при пластическом деформировании, с другой — с образованием шейки. Причем, как показывает эксперимент (рис. 5.7), при циклическом упругопластическом деформировании разупрочняю-щейся стали ТС в интервале квазистатического разрушения (Ар

[c.174]

С уменьшением величины нагрузки остаточное сужение при разрушении снижается и истинные напряжения и деформации до момента образования трещины приближаются к условным. В области квазистатического разрушения разница между истинными и условными напряжениями при разрушении выше у материалов, обладающих большей пластичностью. Для стали ТС условные и истинные разрушающие напряжения могут отличаться более чем в 3 раза (рис. 5.7). Связано это, с одной стороны, с упрочнением материала при пластическом деформировании, с другой — с образованием шейки. Причем, как показывает эксперимент (рис. 5.7), при циклическом упругопластическом деформировании разупрочняю-щейся стали ТС в интервале квазистатического разрушения (Ар

[c.174]

Остаточная деформация. Остаточная деформация вычисляется на основе зависимости (62.2) так как нагрузка сбрасывается полностью, то о = 0. Но тогда остаточная деформация равна [c.

261]

261]Структура стали 9Х (исходное состояние — зернистый перлит) после термомеханической обработки с деформацией путем винтового протягивания представляет собой мелкокристаллический мартенсит, карбид и остаточный аустенит. Возрастание температуры деформации с 900 до 1000° С увеличивает размер кристаллов мартенсита. С повышением скорости протягивания в диапазоне от 0,25 м/мин до 0,75 м/мин при постоянных температуре деформации 900° С и степени деформации 15% изменяется распределение остаточного аустенита. При малых скоростях деформации остаточный аустенит наблюдается в виде отдельных, неравномерно распределенных областей, а при повышенных его распределение более равномерно по всему объему упрочненного слоя. С увеличением степени деформации от 5 до 15% возрастает количество остаточного аустенита, растет дисперсность мартенсита, более равномерно распределяются карбиды. [c.399]

Людвик интересовался связью между скоростью деформаций, остаточной деформацией и последействием. Людвик обнаружил, что для большинства металлов вязкие эффекты оказались пренебрежимо малыми, и, обращаясь к предыдущим исследованиям в попытке найти подходящий материал для изучения такого поведения, он в конце концов выбрал олово. Он провел два типа опытов. В первом оловянные проволоки 3 мм в диаметре и 3 м длиной растягивались грузами весом от 2 до 15 кгс так, что он мог наблюдать скорости удлинения образцов.

[c.184]

Людвик обнаружил, что для большинства металлов вязкие эффекты оказались пренебрежимо малыми, и, обращаясь к предыдущим исследованиям в попытке найти подходящий материал для изучения такого поведения, он в конце концов выбрал олово. Он провел два типа опытов. В первом оловянные проволоки 3 мм в диаметре и 3 м длиной растягивались грузами весом от 2 до 15 кгс так, что он мог наблюдать скорости удлинения образцов.

[c.184]

Изменение остаточного удлинения при разрыве при повышении скорости деформации было различным в зависимости от термической обработки. Общая тенденция для сталей была такова, что с возрастанием скорости деформации остаточное удлинение при разрыве вначале несколько возрастало, а затем падало. [c.253]

При предельной нагрузке, когда пластическая деформация распространится на все сечение, напряжения будут распределены равномерно (рис, 8.17,г). Величина предельной нагрузки не зависит от остаточных напряжений, так как уже при начальной пластической деформации остаточные напряжения были сняты. После снятия нагрузки остаточные напряжения в стержне будут отсутствовать. Таким образом, для пластичных материалов остаточные напряжения практически не влияют на величину разрушающего усилия. Под пластичным материалом в данном случае подразумевают такой, в котором ев > 4%, где ев — остаточная деформация, соответствующая пределу прочности материала сгв.

[c.294]

После снятия нагрузки остаточные напряжения в стержне будут отсутствовать. Таким образом, для пластичных материалов остаточные напряжения практически не влияют на величину разрушающего усилия. Под пластичным материалом в данном случае подразумевают такой, в котором ев > 4%, где ев — остаточная деформация, соответствующая пределу прочности материала сгв.

[c.294]

Пластичность — способность лакокрасочного покрытия сохранять деформацию (остаточная деформация) после снятия усилий, вызвавших деформацию. [c.207]

Деформации остаточные после обкатывания поверхностей 513, 514 [c.859]

Деформации остаточные — Зависимость от натяга 509 [c.863]

Цикл нагружение — разгружение повторяют 2 раза, после чего фиксируют остаточную деформацию по шкале деформации. Остаточную деформацию рамки пружинного блока определяют после одноразового нагружения — разгружения. В этом случае место приложения нагрузки — посредине продольной стороны рамки блока. [c.184]

[c.184]

Давление удельное в прессе 59 двусторонняя обработка на круглопильных станках 6-7 двухконусных пружин изготовление (автомат) 78, 79, 80 деформация остаточная (см. методы испыт.) [c.320]

Для сталей со сравнительно более высоким содержанием углерода характерен постепенный переход от упругого участка к пластическому (фиг. 12). В этом случае предел текучести становится трудно различимым. Точка Р, в которой кривая начинает отклоняться от прямолинейного направления, называется пределом пропорциональности. Он указывает также величину напряжения, превышение которой вызывает заметные остаточные деформации (остаточные после разгрузки). [c.27]

Явление постепенного разрушения структуры при увеличении напряжений, состоящее в бесчисленных относительных движениях частей кристаллических зерен относительно друг друга, может быть замечено также и в больших масштабах. В материалах со сравнительно ослабленной структурой при увеличении напряжений появляется своеобразная кажущаяся пластическая деформация. Остаточная деформация возникает за счет постепенного разрушения связи между частицами при возрастании нагрузки. Резким проявлением такого рода деформации является, например, сжатие под нагрузкой конического тела из парафина (фиг. 51).

[c.80]

Остаточная деформация возникает за счет постепенного разрушения связи между частицами при возрастании нагрузки. Резким проявлением такого рода деформации является, например, сжатие под нагрузкой конического тела из парафина (фиг. 51).

[c.80]

После полной разгрузки остаточные напряжения и остаточные деформации определяются с помощью теоремы Ильюшина об упругой разгрузке. Данная теорема выполняется, если прп разгрузке не появляются пластические деформации обратного знака, а упругие постоянные остаются такими же, как и при нагружении до появления пластической деформации. Остаточные напряжения и деформации вычисляются как разности напряжений и деформаций до [c.267]

Согласно теореме о вторичных пластических деформациях, остаточные напряжения определяются [122] следующим образом при Г1 [c.300]

Балки сварные — Деформации остаточные 67

[c. 427]

427]

На ркс. 76 представлена структура деформированного алюминия. Деформацию создаыали растяжением, а затем металл рекристаллизовался при 550°С в течение 30 мни. При отсутствии деформации (макроструктура сфотографирована без увеличения) структура настолько мелкозерниста, что отдельные зерна нсразлнчнмы без увеличения. Наиболее крупное зерно получается ирн минимальной деформации (остаточное удлинение 3%), которая, очевидно, близка к критической деформации. По мере увеличения степени деформации размер зерна в рекристаллизованном металле уменьшается. Следовательно, средний размер зерна после рекристаллизации зависит от температуры ре- [c.94]

Механические свойства материала детали При повышении твердости шероховатость обработанной поверхности снижается (при черновой и чистовой обработке в пределах одного класса, а при отделочной — одного-двух классов), причем этот фактор сказывается в большой степени при низкоскоростных операциях (протягивании), чем при других операциях (течении, фрезеровании) С повышением твердости обрабатываемого материала уменьшается обтем, подвергаемый пластической деформации. Чем мягче сталь, тем глубже распространяется пластическая деформация. Остаточные напряжения возрастают при увеличении сопротивления деформаций, при повышении твердости С увеличением твердости и прочности материала, повышением остаточных напряжений в поверхностном слое и снижением шероховатости усталостная прочность повышается

[c.399]

Чем мягче сталь, тем глубже распространяется пластическая деформация. Остаточные напряжения возрастают при увеличении сопротивления деформаций, при повышении твердости С увеличением твердости и прочности материала, повышением остаточных напряжений в поверхностном слое и снижением шероховатости усталостная прочность повышается

[c.399]

После длительного пребывания в зоне высокой температуры, особенно в паровой среде, чугунная деталь несколько увеличивается в объеме. Этот процесс является необратимым, а деформации — остаточными. Чугун становится очень рыхлым, мягким и непрочным. Главной причиной роста серого чугуна являются структурные превращения. Карбид железа РезС, входящий в состав перлита, распадается. В результате этого увеличивается количество скоплений графита и его размеры. Общее разрыхление позволяет пару проникать вдоль графитовых включений и окислять всю массу чугуна. Вследствие этого объем детали еще больше увеличивается. Особенно способствует росту чугуна большое содержание в нем кремния. [c.433]

[c.433]

При нагружении до точки А (рис. 4.17,а) и последующем снятии нагрузки в случае упругой разгрузки кривая, ограничивающая петлю гистерезиса, должна была бы следовать по прямой AF. Однако в силу того, что возникшие под действием пластической деформации остаточные микронапряжения, имеющие знак, противоположный знаку напряжений, которыми они были наведены, вызывают дополнительную упругую деформацию и тем самым нарушают линейность прямой разгрузки, т. е. разгружение фактически протекает по кривой АВ, определяющей модуль разгрузки Е, который меньше упругого модуля Е. В результате имеет место неупругая деформация Абн, на величину которой уменьшается фактическая пластическая деформация в полуцикле. Такая же картина наблюдается и в полуцикле сжатия, с той лишь разницей, что при разгрузке со сжатия модуль разгрузки Ер отличается от Ер растяжения, и в связи с этим Абн Ф AShi хотя это отличие может быть и небольшим. [c.114]

Возникновение растягивающих остаточных напряжений в поверхностном слое. В результате обезуглерожнвания поверхностного слоя или обеднения его другими компонентами после проведения термической обработки в нем возникают высокие растягивающие остаточные напряжения, обусловленные различием температурных коэффициентов линейного расширения и объемных эффектов при протекании фазовых превращений в измененном поверхностном слое и в сердцевине детали [12]. В таких условиях в поверхностном слое детали при действии даже незначительного внешнего растягивающего напряжения может возникнуть пластическая деформация. Остаточные растягивающие напряжения в поверхностном слое Снижают прочность при циклическом нагружении.

[c.684]

В результате обезуглерожнвания поверхностного слоя или обеднения его другими компонентами после проведения термической обработки в нем возникают высокие растягивающие остаточные напряжения, обусловленные различием температурных коэффициентов линейного расширения и объемных эффектов при протекании фазовых превращений в измененном поверхностном слое и в сердцевине детали [12]. В таких условиях в поверхностном слое детали при действии даже незначительного внешнего растягивающего напряжения может возникнуть пластическая деформация. Остаточные растягивающие напряжения в поверхностном слое Снижают прочность при циклическом нагружении.

[c.684]

Влияние величины приложенного напряжения При превращении е у явление сверхпластичности суммируется с объемным эффектом, обусловленным разностью удельных объемов е- и у-фаз, а при т- е-переходе вычитается. Истинная деформация представляет собой разницу между остаточной деформацией и объемным эффектом превращения эталонного образца. Чем больше величина приложенных напряжений, тем сильнее выражен эффект сверхпластичности и выше температура его проявления. Линейная зависимость между деформацией и приложенным напряжением в упругой и упругопластической областях (до 200 МПа) является общей закономерностью для всех типов деформации (остаточная, суммарная, при уч е-переходах и истинная) (рис. 53). Такая закономер-

[c.136]

Чем больше величина приложенных напряжений, тем сильнее выражен эффект сверхпластичности и выше температура его проявления. Линейная зависимость между деформацией и приложенным напряжением в упругой и упругопластической областях (до 200 МПа) является общей закономерностью для всех типов деформации (остаточная, суммарная, при уч е-переходах и истинная) (рис. 53). Такая закономер-

[c.136]

Совсем недавно Понтер [7] установил общий принцип, позволяющий определять верхние оценки для локальных перемещений упругопластических конструкций, подверженных переменному нагружению ). В этой работе указанная оценка выражена в виде суммы перемещений, которые имели бы место, если бы конструкция была идеальноупругой, и добавочных перемещений, которые могут быть выведены из энергии упругой деформации остаточных напряжений. [c.55]

Разрушение тела, полное или местное (появление видимых трещин, отколы и т.

п.), вообще говоря, также влечет за собой остаточные деформации. Остаточная деформация, не сопровождающаяся местным разрушением, носит название пластической Остаточные деформации либо не изменяются существенно с течением времени, либо на их величине заметно сказывается влияние времени деформирования. Деформации, зависящие от времени, принято называть вязкими. Кроме того, различают обилую деформацию, распространяющуюся на весь объем тела, и местную деформацию, происходящую лишь в малой части этого-объема. В частности, некоторые теоретические соображения и экспериментальные результаты дают основания считать, что взаимно уравновешивающиеся силы, приложенные к весьма малой части объема тела, вызывают в последнем лишь местные деформации. Поэтому если на весьма малую часть объема тела действует какая-либо нагрузка, то, прикладывая дополнительно нагрузку, статически эквивалентную данной, т. е. имеющую одинаковые с ней главный вектор и главный момент, и данную нагрузку обратного направления, мы вызовем в теле лишь местные деформации, ибо дополнительная нагрузка представляет собой систему взаимно уравновешенных сил, действующих на малый объем тела.

п.), вообще говоря, также влечет за собой остаточные деформации. Остаточная деформация, не сопровождающаяся местным разрушением, носит название пластической Остаточные деформации либо не изменяются существенно с течением времени, либо на их величине заметно сказывается влияние времени деформирования. Деформации, зависящие от времени, принято называть вязкими. Кроме того, различают обилую деформацию, распространяющуюся на весь объем тела, и местную деформацию, происходящую лишь в малой части этого-объема. В частности, некоторые теоретические соображения и экспериментальные результаты дают основания считать, что взаимно уравновешивающиеся силы, приложенные к весьма малой части объема тела, вызывают в последнем лишь местные деформации. Поэтому если на весьма малую часть объема тела действует какая-либо нагрузка, то, прикладывая дополнительно нагрузку, статически эквивалентную данной, т. е. имеющую одинаковые с ней главный вектор и главный момент, и данную нагрузку обратного направления, мы вызовем в теле лишь местные деформации, ибо дополнительная нагрузка представляет собой систему взаимно уравновешенных сил, действующих на малый объем тела. Если отбросить затем данную нагрузку прямого и обратного направлений, снова получим лишь местные деформации, в то же время заменив данную нагрузку статически ей эквивалентной. Таким образом, если не интересоваться местными деформациями, то данную нагрузку, приложенную к весьма малой части объема тела, можно заменить статически ей эквивалентной, т. е. имеюш,ей тот же главный вектор и тот же главный момент принцип Сен-Венана). Именно на основании этого принципа мы можем сплошную нагрузку q, приложеннук> к малой (по сравнению с размерами тела) части поверхности, заменять сосредоточенной силой. Такая замена равносильна

[c.18]

Если отбросить затем данную нагрузку прямого и обратного направлений, снова получим лишь местные деформации, в то же время заменив данную нагрузку статически ей эквивалентной. Таким образом, если не интересоваться местными деформациями, то данную нагрузку, приложенную к весьма малой части объема тела, можно заменить статически ей эквивалентной, т. е. имеюш,ей тот же главный вектор и тот же главный момент принцип Сен-Венана). Именно на основании этого принципа мы можем сплошную нагрузку q, приложеннук> к малой (по сравнению с размерами тела) части поверхности, заменять сосредоточенной силой. Такая замена равносильна

[c.18]Дефекты макрогеометрические 39 Деформации остаточные 224—226 Дирихле задача 102, 233 Дисперсия 100, 101 Диссоциация электролитическая 6 [c.296]

При равномерной (однородной) предварительной упруго-пластической деформации, когда распределение напряжений одинаково с упругим, остаточные напряжения Рис. 1. Кривая деформирования образца из кон- не образуются. Например, после струкционнсго материала при наличии разгрузки растяжения гладкого стержня С напряжениями > От и последующей разгрузки он получит остаточную деформацию (остаточное относительное удлинение, см, рис. 1)

[c.642]

Например, после струкционнсго материала при наличии разгрузки растяжения гладкого стержня С напряжениями > От и последующей разгрузки он получит остаточную деформацию (остаточное относительное удлинение, см, рис. 1)

[c.642]

Сопротивление материалов (1970) — [ c.35 ]

Физические основы механики и акустики (1981) — [ c.60 , c.157 ]

Основы теории упругости и пластичности (1990) — [ c.292 ]

Сопротивление материалов 1986 (1986) — [ c.101 , c.103 ]

Сопротивление материалов усталостному и хрупкому разрушению (1975) — [ c.155 ]

Лабораторный практикум по сопротивлению материалов

(1975) — [

c. 12

]

12

]

Моделирование конструкций в среде MSC.visual NASTRAN для Windows (2004) — [ c.399 ]

Сопротивление материалов (1976) — [ c.19 ]

Металлургия черных металлов (1986) — [ c.244 ]

Сплавы с эффектом памяти формы (1990) — [ c.32 ]

Теория пластичности (1987) — [ c.135 , c.172 ]

Основы теории пластичности (1956) — [ c.62 , c.261 ]

Механика сплошных сред (2000) — [ c.15 , c.150 , c.311 ]

Справочник металлиста Том2 Изд3

(1976) — [

c. 20

]

20

]

Сопротивление материалов (1959) — [ c.66 , c.68 , c.103 , c.257 , c.274 ]

Сопротивление материалов Издание 3 (1969) — [ c.3 , c.724 ]

Справочник мебельщика Станки и инструменты Организация производства и контроль качества Техника безопасности (1976) — [ c.183 ]

Пластичность и разрушение твердых тел Том1 (1954) — [ c.27 ]

Сопротивление материалов Издание 13

(1962) — [

c.20

,

c.47

,

c.51

,

c. 63

,

c.142

]

63

,

c.142

]

Расчёты и конструирование резиновых изделий Издание 2 (1977) — [ c.30 ]

Сопротивление материалов (1964) — [ c.7 ]

Сопротивление материалов (1962) — [ c.7 , c.27 , c.95 ]

Материаловедение Технология конструкционных материалов Изд2 (2006) — [ c.145 ]

Краткий курс сопротивления материалов с основами теории упругости (2001) — [ c.7 ]

Пластичность Ч.1 (1948) — [ c.12 ]

Расчет на прочность деталей машин Издание 4 (1993) — [ c.182 ]

Теория пластичности Изд. 3

(1969) — [

c.9

,

c.53

]

3

(1969) — [

c.9

,

c.53

]

Основы теории пластичности Издание 2 (1968) — [ c.95 , c.378 ]

Сопротивление материалов (1962) — [ c.2 , c.5 , c.57 ]

Сопротивление материалов Том 1 Издание 2 (1965) — [ c.12 , c.17 ]

Техническая энциклопедия Том16 (1932) — [ c.0 ]

Сопромат против автотехники. Какие последствия удара сзади в ДТП? — Эксперт Никонов Владимир Николаевич — Судебная практика

При ударе сзади на заднем бампере автомобиля остался отпечаток части госномера, а у ударившего автомобиля госномер деформировался. Достаточно ли было силы удара для изменения курсового направления переднего автомобиля? Для отягощенных специальными знаниями госэкспертов этот вопрос нерешаемый, так как, по их мнению, никаких «научных данных и методик, позволяющих установить силу удара, в мире не существует. А, значит, раз был удар – были и последствия». Но так ли это?

Достаточно ли было силы удара для изменения курсового направления переднего автомобиля? Для отягощенных специальными знаниями госэкспертов этот вопрос нерешаемый, так как, по их мнению, никаких «научных данных и методик, позволяющих установить силу удара, в мире не существует. А, значит, раз был удар – были и последствия». Но так ли это?Немного из сопромата

Многочисленные ГОСТы, регулирующие механические свойства металлов и сплавов, устанавливают для них такие характеристики, как предел упругости, предел текучести, временное сопротивление разрушению, запас пластичности и т.д. Из этих ГОСТов и сопромата (и то, и другое, как понимает искушенный читатель, не апробировано и не утверждено Минюстом, а, значит, недопустимо в судебном процессе как еретические знания, злостно распространяемые некоторыми академиками из РАН и из прогнивших западных университетов) следует, что под термином «напряжение» понимается отношение величины приложенной к образцу силы к площади его поперечного сечения.

Под относительной деформацией (относительным удлинением или сжатием) понимается отношение изменения длины образца к его первоначальной длине.

Под относительной деформацией (относительным удлинением или сжатием) понимается отношение изменения длины образца к его первоначальной длине.

При гостовском испытании образца на начальном этапе его относительная деформация пропорциональна приложенному напряжению – это зона упругости, когда при снятии напряжения деформация образца исчезает. При достижении напряжением предела текучести пропорциональность нарушается и начинается процесс пластической деформации образца. При снятии напряжения размер образца уже отличается от первоначального. По мере накопления пластической деформации (исчерпания пластичности) материал образца упрочняется и напряжение пластического течения растет. Наконец, при достижении напряжением некоего предела, называемого временным сопротивлением разрыву (или сжатию, если испытание проводят на сжатие), происходит разрушение образца.

Заметим, что площадь под кривой на рисунке выше, есть ничто иное, как удельные, на единицу объема, затраты энергии на деформацию образца. Для ряда материалов ГОСТами регламентируется только временное сопротивление. Тогда, как понятно из рисунка выше, произведение величины временного сопротивления на величину относительной деформации дает заведомо завышенное значение затрат энергии на деформацию образца.

Для ряда материалов ГОСТами регламентируется только временное сопротивление. Тогда, как понятно из рисунка выше, произведение величины временного сопротивления на величину относительной деформации дает заведомо завышенное значение затрат энергии на деформацию образца.

Деформация госномера

При осмотре гономера ударившего автомобиля были установлены размеры сечения цифр и букв на пластине относительно поверхности пластины госномера, как показано на чертеже ниже. Буквенно-цифровые символы номера региона «02» представляют в поперечном сечении трапецию ABCD с основанием внизу 12.3 мм, вверху 8.3 мм. При этом толщина листа пластины составляет 1.3 мм.

Выступающая на поверхностью знака поверхность цифры «0» в номере региона деформирована в направлении, перпендикулярном поверхности знака. Высота цифры «0» над поверхностью знака в нижней части составляет 0.2 мм, а на расстоянии 15 мм от нижней части вверх – 0.8 мм. Выступающая на поверхностью знака поверхность цифры «2» в номере региона деформирована в направлении, перпендикулярном поверхности знака. Высота цифры «2» над поверхностью знака в нижней части составляет 0.9 мм, а на расстоянии 30 мм от нижней части вверх – 1.2 мм. Расположение смятой области поверхности цифр «02» показано на рисунке ниже.

Высота цифры «2» над поверхностью знака в нижней части составляет 0.9 мм, а на расстоянии 30 мм от нижней части вверх – 1.2 мм. Расположение смятой области поверхности цифр «02» показано на рисунке ниже.

Из п.4.3 ГОСТ 50577-93 следует, что регистрационные знаки типов 1-10, 19-22 изготавливают из алюминиевых сплавов методом штампования с покрытием световозвращающими и лакокрасочными материалами. Конкретные материалы, используемые для изготовления регистрационных знаков, способ их изготовления, а также методы испытаний (кроме типовых и периодических испытаний) устанавливают в технических условиях на регистрационные знаки.

Согласно ГОСТ 13726-97 временное сопротивление для технического алюминия, или алюминиевого сплава АД (маркировка по ГОСТ, или 1050 по ISO), составляет 6 кг/мм2.

Методика исследования

При ударе суммарная длина ломаной ABCD в каждом сечении цифр «02» уменьшилась. Тогда из результатов измерения для каждого сечения можно вычислить длину ломаной ABCD, изменение ее длины, а, значит, и значение относительной деформации.

Разделив цифры «02» на зоны с одинаковой или линейно изменяющейся деформацией, можно вычислить объем деформированного материала, умножив площадь наружной поверхности зоны на толщину листа.

Для каждой зоны, умножив ее объем на значение временного сопротивления и на значение относительной деформации, можно вычислить с избытком значение затрат энергии на деформацию этой зоны.

Но затраты энергии на деформацию равны величине деформирующей силы, умноженной на путь точки ее приложения. Тогда, для каждой зоны, разделив величину затрат энергии на путь деформирующей силы (на величину уменьшения высоты зоны относительно поверхности пластины), можно получить значение силы, деформировавшей эту зону.

Просуммировав все силы по зонам можно получить величину суммарной силы удара.

Фактически величина силы, деформировавшей государственный регистрационный знак, была существенно меньше, так как при производстве расчетов полагалось, что

- деформация однородна по всему сечению деформированной области каждой цифры знака.

Фактически, как видно из фотографии выше, имела место локализация деформации, сопровождаемая складкообразованием и деформированный объем был меньше;

Фактически, как видно из фотографии выше, имела место локализация деформации, сопровождаемая складкообразованием и деформированный объем был меньше; - удельная, на единицу объема, энергия деформации рассчитывалась исходя из напряжения временного сопротивления – напряжения разрушения материала, которое всегда больше напряжения текучести материала, при котором происходит пластическая деформация;

- удельная, на единицу объема, энергия деформации рассчитывалась как произведение временного сопротивления на относительную деформацию без вычета области упругого состояния материала;

- величина деформирующей силы вычислялась как путь точки приложения этой силы относительно поверхности знака, тогда как знак фактически закреплен в пластиковой рамке, высота опорных кромок которой значительна, и путь точки приложения силы был больше за счет упругой деформации кромки и опорной поверхности рамки;

- деформировавшая знак сила не действовала одновременно на всех участках цифр «02» номера региона, а части этой силы последовательно деформировали эти участки знака.

Результат

Получено, что величина силы удара не могла быть больше 650 кг, и этой силы недостаточно для изменения курсового направления ударенного автомобиля, так как вращающий момент этой силы составляет примерно четверть момента сил трения колес ударенного автомобиля.

Обсуждение результата

Как следует из п.1 Постановления Пленума Верховного Суда Российской Федерации от 21 декабря 2010 г. №28 «О судебной экспертизе по уголовным делам», судам указано на необходимость наиболее полного использования достижений науки и техники в целях всестороннего и объективного исследования обстоятельств, подлежащих доказыванию по уголовному делу.

Хотя какие тут достижения науки? Это – общеизвестные истины для специалиста с высшим техническим образованием. И отговорка госэкспертов про отсутствие методики – не более чем отговорка, и требует уже юридической оценки.

Деформация госномера при незначительных ударах – часто единственное, по чему можно судить о силе удара. Незначительных столкновений автомобилей достаточно много, поэтому адвокатам и экспертам приведенная частная методика может быть весьма полезной.

Незначительных столкновений автомобилей достаточно много, поэтому адвокатам и экспертам приведенная частная методика может быть весьма полезной.

Деформации при сварке — причины возникновения и способы устранения

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Этот материал поможет понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.

Изучите отличное видео про деформации при сварке:

Также рекомендуем ознакомиться с нашими лучшими материалами: сварка аргоном, сварка нержавейки, как выбрать сварочную смесь, как определить расход смеси, сварочная смесь или углекислота, сварка алюминия.

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают. Эти изменения влияют на теплоотдачу и однородность распределения тепла.

Источники сварочных напряжений

Источниками напряжений являются неравномерный нагрев металла вблизи зон

сварки, литейная усадка, структурные изменения (мартенситное превращение).

Сварочные напряжения вызывают:

- искажение формы детали после механической обработки;

- потерю устойчивости конструкции;

- снижение сопротивляемости конструкции хрупким разрушениям, усталости;

- снижение хладостойкости;

- ускорение коррозионного разрушения;

- «холодные» и «горячие» трещины в сварных соединениях

Мероприятия, снижающие сварочные напряжения и деформации для их предотвращения

- При проектировании сварной конструкции следует стремиться к использованию обоснованных сечений швов и наименьшей их протяженности, предусматривать припуски на усадку отдельных элементов конструкций.

- Расположение сварных швов должно быть симметричным относительно главных осей как отдельных элементов, так и всей конструкции в целом.

- Не следует допускать пересечения в одной точке более трех швов.

- Собранная конструкция перед сваркой должна быть проверена в отношении правильности ее размеров и величины зазоров в стыке.

- Для уменьшения остаточной деформации перед сваркой конструкции или элемента в сварном соединении создавать искусственную деформацию, обратную по знаку ожидаемой от сварки.

- По возможности сварку узлов осуществлять в приспособлениях.

- Применять местный или общий подогрев конструкции для наведения в сварном соединении деформаций обратного знака по отношению к усадке.

- Уменьшать зону разогрева путем применения теплоотводящих подкладок, либо повышения скорости сварки, либо использования охлаждающих смесей.

- Порядок наложения швов в конструкции должен быть таким, чтобы последующий шов мог вызвать обратные деформации по отношению к деформациям предыдущего шва (обратно-ступенчатый способ наложения шва, сварка от середины шва в оба конца).

- Для создания в сварном соединении напряжения сжатия применять проковку, чеканку, обкатку роликами шва и околошовной зоны.

- Использовать отпуск для снятия внутренних напряжений (650…680 градусов)

Исправление деформаций при сварке

Для исправления деформаций нужно обратить внимание на их тип:

- волнистость и саблевидность листов;

- коробоватость листов;

- хлопуны и выпучивание листов и стенок балок;

- перелом в стыке сварного соединения;

- грибовидность полок тавровых соединений;

- ромбовидность и винтообразность коробчатых элементов;

- продольный и поперечный выгиб элементов изделия.

Исправление элементов осуществляют термическим или термомеханическим способом.

Термомеханическую правку выполняют местным нагревом деформированного участка с одновременным механическим воздействием. Нагрев осуществляется ацетилено-кислородным пламенем. Запрещается правка элемента путем наплавки дуговой сваркой, графитовыми электродами, плазменными горелками.

Температура местного нагрева металла ~ 700 градусов. Допускается температура нагрева до 900 градусов. Термически упрочненные стали во избежание разупрочнения нагревают до температуры ниже 700 градусов.

При термической и термомеханической правке допускается применять проколачивание нагретого металла кувалдой через гладилку, при этом температура нагретого металла должна быть более 7000 С. Температуру нагреваемой поверхности контролируют по цвету термокарандашами или приборами с переносной контактной термопарой типа ТПР-14 (0…500 С).

Не допускается правка углеродистых и низколегированных сталей при температуре воздуха ниже -15 С, а термически упрочненных сталей – при температуре ниже нуля. Запрещается охлаждать нагретый металл водой. Допускается повторный нагрев одних и тех же участков после полного остывания не более трех раз.

Правка волнистости осуществляется путем нагрева полосами по гребню волны.

Минимальная ширина зоны нагрева полосы не менее трех толщин листа. Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.

Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.

Сопротивление деформации и накопление повреждений нестабильного конструкционного материала при циклическом упругопластическом деформировании

Романов А.Н. Критерии усталостного разрушения. Ж. Справ. Приложение, 2007, № 4, с. 6, стр. 35.

Нестеренко Г.И., Романов А.Н., Филимонова Н.И. Экспериментальное обоснование единого критерия усталостного разрушения алюминиевого сплава на стадии растрескивания // Результаты фундаментальных исследований в прикладных задачах. Результаты фундаментальных исследований прикладных проблем авиастроения, Сборник статей. М .: Наука, 2016. С.407.

Романов А.Н., Нестеренко Г.И., Филимонова Н.И. Накопление повреждений при переменном нагружении циклически твердеющего материала на стадиях образования и развития трещин. Manuf. Достовер., 2018, т. 47, нет. 5, стр. 414.

Статья Google Scholar

Сырягин А.П., Смирягина Н.А., Белова А.В. Промышленные цветные металлы и сплавы. Справочник (Промышленные цветные металлы и сплавы, Справочник) .М .: Металлургия, 1974.

Фу Х., Чжан Дж. И Лин Дж., Исследование усталостной долговечности и накопления повреждений лопатки компрессора на основе модифицированной нелинейной модели повреждений, Усталость и разрушение инженерных материалов и конструкций , 2018 , т. 41, нет. 5, стр. 1077.

Du W., Luo Y., Wang Y., Chen S., Yu D., Новый энергетический метод оценки малоциклового усталостного повреждения aisi h21 при повышенной температуре, Fatigue И разрушение инженерных материалов и конструкций , 2017, т.40, нет. 6, стр. 994.

Ся Т., Цзоу Дж., Гао Д. и Яо В., Новая модель накопленных усталостных повреждений для многоосного ступенчатого спектра с учетом вариаций амплитуды нагрузки и пути нагружения, Fatigue & Fracture of Engineering Материалы и конструкции , 2016, т. 39, нет. 2, стр. 194.

39, нет. 2, стр. 194.

Шах М., Резай-Ария Ф. и Мабру К., Характеристика повреждений поверхности инструментальной стали X38CRMOV5 (AISI h21) при комнатной температуре и 600 ° С, Усталость и разрушение инженерных материалов И Структуры , 2015, т.38, нет. 6, стр. 742.

Соха Г., Дитрих Л., Параметр показателя усталостного повреждения для хромомолибденовой легированной стали p91 и углеродистой стали P54T с предварительным усталостным повреждением, Усталость и разрушение инженерных материалов и конструкций , 2014, т. . 37, нет. 2, стр. 195.

Танкасала Х.С., Дешпанде В.С., Флек Н.А., Чувствительность ортотропных твердых тел к надрезам: взаимодействие зон повреждения при растяжении и сдвиге, International Journal of Fracture , 2018, т.21, нет. 2, стр. 123.

Характеристики сварки при контактной деформационной сварке

Образец цитирования: Фаилла, Д., Олбрайт, К., Галбрет, Э. , Хубер, К. и др., «Характеристики сварки при контактной сварке сопротивлением деформации», Технический доклад SAE 2008-01-1137, 2008 г., https: / /doi.org/10.4271/2008-01-1137.

, Хубер, К. и др., «Характеристики сварки при контактной сварке сопротивлением деформации», Технический доклад SAE 2008-01-1137, 2008 г., https: / /doi.org/10.4271/2008-01-1137. Загрузить Citation

Автор (ы): Д.Файла, К. Олбрайт, Э. Гэлбрит, К. Хубер, В. Петерсон, М. Кимчи, А. Пьетт

Филиал: Государственный университет Огайо, Институт сварки Эдисона, SpaceForm Corp.

Страниц: 11

Событие: Всемирный конгресс и выставка SAE

ISSN: 0148-7191

e-ISSN: 2688-3627

Также в: Сварка, соединение и крепление, 2008-SP-2196

Исследование сопротивления деформации в процессе уменьшения растяжения стальных труб

[1]

Дай Тай цзюнь, Лю Чжань Инь. Fuzzy neural network model of resistance to deformation [J]. Steel Rolling, 2001, Vol. 18, No. 3, pp.: 6~7.

Fuzzy neural network model of resistance to deformation [J]. Steel Rolling, 2001, Vol. 18, No. 3, pp.: 6~7.

[2] Zhou Ji-hua, Guan Ke-zhi.Сопротивление пластической деформации металла [M]. China Machine Press, 1989. 9.

[3]

Чжан Сяопин, Цинь Цзянь-пин. Теория качения [М].Пресса металлургической промышленности, (2006).

[4] Сюй Чжи-синь. Программирование расчета сопротивления деформации при горячей прокатке [J].Стальной прокат. 1991, № 6. С. 25-30.

[5]

Чжан Фанпин, Сунь Бинью, Ван Цзяньмэй. Исследование энергетического метода в процессе уменьшения растяжения стальных труб.Международный журнал исследований железа и стали. Vol. 15, No. 6, pp .: 39-43 (2008).

Vol. 15, No. 6, pp .: 39-43 (2008).

DOI: 10.1016 / s1006-706x (08) 60263-0

Показатели сопротивления деформации армированного углеродным волокном пластика, обработанного путем контроля температуры в зоне сверления ниже температуры стеклования

.2021, 12 марта; 14 (6): 1394. DOI: 10.3390 / ma14061394.Принадлежности Расширять

Принадлежности

- 1 Школа машиностроения, Сианьский университет Цзяотун, Сиань 710049, Китай.

- 2 Научно-исследовательский институт специальных аэрокосмических материалов и технологий обработки, Пекин, 100074, Китай.

Элемент в буфере обмена

Chenping Zhang et al. Материалы (Базель). .

Бесплатная статья PMC Показать детали Показать вариантыПоказать варианты

Формат АннотацияPubMedPMID

. 2021, 12 марта; 14 (6): 1394.

DOI: 10.3390 / ma14061394.

2021, 12 марта; 14 (6): 1394.

DOI: 10.3390 / ma14061394.Принадлежности

- 1 Школа машиностроения, Сианьский университет Цзяотун, Сиань 710049, Китай.

- 2 Научно-исследовательский институт специальных аэрокосмических материалов и технологий обработки, Пекин, 100074, Китай.

Элемент в буфере обмена

Полнотекстовые ссылки Опции CiteDisplayПоказать варианты

Формат АннотацияPubMedPMID

Абстрактный

Сверление пластиков, армированных углеродным волокном (углепластик), является сложной задачей в авиации и космической сфере. Повреждения, которые могут снизить прочность конструкции, часто возникают во время операций вторичной обработки из-за приложенного усилия резания и выделяемого тепла. Основная цель этого исследования состояла в том, чтобы изучить характеристики сверления и сопротивление деформации углепластика, подвергнутого криогенной обработке, в зависимости от температуры стеклования (Tg). Поэтому был принят подход криогенной обработки, когда заготовка фиксировалась внутри криогенного бокса для сверления углепластика. Производительность обработки была кратко оценена.Кроме того, был предложен метод сквозного сверления для анализа механизма различных механических свойств деформации. Результаты показали, что криогенная обработка улучшает производительность обработки углепластиков. Тем не менее, остаточная интенсивность криообработанного образца снизилась (около 7,14%) из-за вязкоупругости на основе Tg. Эти результаты демонстрируют большой потенциал этого подхода в передовых промышленных приложениях и открывают путь для эффективной вторичной обработки компонентов из углепластика.

Повреждения, которые могут снизить прочность конструкции, часто возникают во время операций вторичной обработки из-за приложенного усилия резания и выделяемого тепла. Основная цель этого исследования состояла в том, чтобы изучить характеристики сверления и сопротивление деформации углепластика, подвергнутого криогенной обработке, в зависимости от температуры стеклования (Tg). Поэтому был принят подход криогенной обработки, когда заготовка фиксировалась внутри криогенного бокса для сверления углепластика. Производительность обработки была кратко оценена.Кроме того, был предложен метод сквозного сверления для анализа механизма различных механических свойств деформации. Результаты показали, что криогенная обработка улучшает производительность обработки углепластиков. Тем не менее, остаточная интенсивность криообработанного образца снизилась (около 7,14%) из-за вязкоупругости на основе Tg. Эти результаты демонстрируют большой потенциал этого подхода в передовых промышленных приложениях и открывают путь для эффективной вторичной обработки компонентов из углепластика.

Ключевые слова: пластмассы, армированные углеродным волокном; криогенная обработка; анализ повреждений; сопротивление деформации; бурение; температура стеклования.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Схематическое изображение изготовления…

Рисунок 1

Схематическое изображение процесса производства плиты из углепластика (углепластика).

Схематическое изображение процесса производства плиты из углепластика (углепластика).

Рисунок 2

Схематическое изображение терморегулятора…

Рисунок 2

Схематическое изображение экспериментальной установки для бурения с регулируемой температурой.

фигура 2Схематическое изображение экспериментальной установки для бурения с регулируемой температурой.

Рисунок 3

Репрезентативные кривые потерь…

Рисунок 3

Репрезентативные кривые модуля потерь (правая ось) и накопительного модуля (левая ось)…

Рисунок 3 Типичные кривые модуля потерь (правая ось) и модуля упругости (левая ось) в зависимости от температуры для слоистых материалов из углепластика, измеренные с помощью теста динамического механического анализа (DMA).

Рисунок 4

Отображение зависимости между температурой окружающей среды…

Рисунок 4

Отображение взаимосвязи между температурой окружающей среды (ET) и температурой зоны бурения (DAT).

Рисунок 4Отображение взаимосвязи между температурой окружающей среды (ET) и температурой зоны бурения (DAT).

Рисунок 5

( a ) Шероховатость поверхности…

Рисунок 5

( a ) Шероховатость поверхности отверстия, просверленного без криогенной обработки; (…

Рисунок 5.

( a ) Шероховатость поверхности отверстия, просверленного без криогенной обработки; ( b ) шероховатость поверхности отверстия, пробуренного криогенной обработкой; ( c ) микроструктура отверстия, пробуренного без криогенной обработки; ( d ) микроструктура отверстия, пробуренного криогенной обработкой; ( e ) заусенцы на выходе из отверстия без криогенной обработки; и ( f ) заусенцы на выходе из отверстия при криогенной обработке.

Рисунок 6

( a ) Испытание на растяжение; ( b ) испытание на сжатие; ( c )…

Рисунок 6 ( a ) Испытание на растяжение; ( b ) испытание на сжатие; ( c ) установка для проведения экспериментов по усталости при растяжении / растяжении; и ( d ) установка для проведения экспериментов на усталость при сжатии / сжатии.

Рисунок 7

( a ) Трехкоординатное измерение…

Рисунок 7

( а ) Трехкоординатная измерительная машина для проверки прогиба просверленных…

Рисунок 7( a ) Трехкоординатная измерительная машина, используемая для проверки прогиба просверленного отверстия после десяти тысяч циклов; ( b ) 2D-распределение целевой точки для испытаний на усталость при растяжении / растяжении после десяти тысяч циклов; и ( c ) 2D-распределение целевой точки для испытаний на усталость при сжатии / сжатии после десяти тысяч циклов.

Рисунок 8

Схематическое изображение сквозного отверстия…

Рисунок 8

Схематическое изображение метода сквозного сверления.

Схематическое изображение метода сквозного сверления.

Рисунок 9

Схематическое изображение самолета…

Рисунок 9

Схематическое изображение плоской системы координат.

Рисунок 9Схематическое изображение плоской системы координат.

Рисунок 10

Результаты сквозного бурения…

Рисунок 10

Результаты метода сквозного сверления: ( а ) остаточное напряжение образца…

Рисунок 10.

Результаты метода сквозного сверления: ( a ) остаточное напряжение образца, просверленного при 40 ° C; ( b ) остаточное напряжение образца, просверленного при -30 ° C; и ( c ) максимальное первичное напряжение образца.

Рисунок 11

Механизмы влияния вязкоупругости на основе…

Рисунок 11

Механизмы влияния вязкоупругости на основе Tg.

Рисунок 11.Механизмы влияния вязкоупругости на основе Tg.

Все фигурки (11)

Похожие статьи

- Исследование сверления высокопрочных слоистых материалов из углепластика: нагрев при трении и температура резания.

Сюй Дж., Ли К., Данг Дж., Эль Мансори М., Рен Ф. Xu J, et al. Материалы (Базель). 2018 25 ноября; 11 (12): 2366.DOI: 10.3390 / ma11122366. Материалы (Базель). 2018. PMID: 30477257 Бесплатная статья PMC.

- Разработка стратегии лазерного бурения толстых полимерных композитов, армированных углеродным волокном (CFRP).

Ахмад Собри С., Хайнеманн Р., Уайтхед Д. Ахмад Собри С. и др. Полимеры (Базель). 2020 12 ноября; 12 (11): 2674. DOI: 10.3390 / polym12112674. Полимеры (Базель). 2020.PMID: 33198377 Бесплатная статья PMC.

- Численное моделирование и аналитическое сравнение расслоения при криогенном бурении углепластика.

Балан АСС, Каннан С., Джайн К., Чакраборти С., Джоши С., Рават К.

, Алсани В.Ф., Такур ВК.

Балан АСС и др.

Полимеры (Базель). 2021, 19 ноября; 13 (22): 3995. DOI: 10.3390 / polym13223995.

Полимеры (Базель). 2021 г.

PMID: 34833294

Бесплатная статья PMC.

, Алсани В.Ф., Такур ВК.

Балан АСС и др.

Полимеры (Базель). 2021, 19 ноября; 13 (22): 3995. DOI: 10.3390 / polym13223995.

Полимеры (Базель). 2021 г.

PMID: 34833294

Бесплатная статья PMC. - Теоретическая оценка тепловых эффектов при сверлении тканого композитного углеродного волокна.

Диас-Альварес Дж., Ольмедо А., Сантиусте С., Мигелес М. Х. Диас-Альварес Дж. И др. Материалы (Базель). 2014, 12 июня; 7 (6): 4442-4454. DOI: 10.3390 / ma7064442. Материалы (Базель). 2014 г. PMID: 28788685 Бесплатная статья PMC.

- Обработка композитных материалов, армированных волокном.

Каджано А. Каджано А. Материалы (Базель). 2018 18 марта; 11 (3): 442. DOI: 10.3390 / ma11030442. Материалы (Базель). 2018. PMID: 29562635 Бесплатная статья PMC.

Обзор.

Обзор.

использованная литература

- Гейер Н., Давим Дж. П., Салай Т. Передовые режущие инструменты и технологии для сверления композитов, армированных углеродным волокном, полимеров (CFRP): обзор.Compos. Часть А Прил. Sci. Manuf. 2019; 125: 105552. DOI: 10.1016 / j.compositesa.2019.105552. — DOI

- Виннешваран С., Утаякумар М., Арумугапрабу В. Обзор обрабатываемости армированных волокном полимеров: подход к сверлению. Кремний.2018; 10: 2295–2305. DOI: 10.1007 / s12633-018-9764-9. — DOI

- Панчагнула К.

К., Паланиянди К. Сверление армированных волокном композитных ламинатов полимер / нанополимер: обзор. J. Mater. Res. Technol. 2018; 7: 180–189. DOI: 10.1016 / j.jmrt.2017.06.003.

—

DOI

К., Паланиянди К. Сверление армированных волокном композитных ламинатов полимер / нанополимер: обзор. J. Mater. Res. Technol. 2018; 7: 180–189. DOI: 10.1016 / j.jmrt.2017.06.003.

—

DOI

- Панчагнула К.

- Ромхани Г., Ковач Л. Определение параметров удельной жесткости слоев армированных волокном полимерных ламинатов с помощью обратного решения классической теории ламината. Период. Политех. Мех. Англ. 2018; 62: 158–164.

- Хегде С., Сатиш Шеной Б., Четан К. Обзор полимеров, армированных углеродным волокном (CFRP), и их механических характеристик. Матер. Сегодня Proc. 2019; 19: 658–662. DOI: 10.1016 / j.matpr.2019.07.749. — DOI

Показать все 40 ссылок

LinkOut — дополнительные ресурсы

Источники полных текстов

Другие источники литературы

Разное

Продукты сопротивления деформации — TQC Sheen

Физические свойства красок и покрытий играют важную роль в контроле качества. В зависимости от области применения покрытие должно быть чрезвычайно твердым и жестким, как, например, покрытие корпуса ледокола. Однако автомобильные покрытия требуют определенной гибкости, поскольку тонкий листовой металл кузова автомобиля не является полностью жестким, и ударный капот не должен вызывать разрушение краски. Сталь с покрытием в рулонах, из которой изготавливаются такие изделия, как бытовая техника или облицовка, должна обладать превосходными формовочными свойствами.

В зависимости от области применения покрытие должно быть чрезвычайно твердым и жестким, как, например, покрытие корпуса ледокола. Однако автомобильные покрытия требуют определенной гибкости, поскольку тонкий листовой металл кузова автомобиля не является полностью жестким, и ударный капот не должен вызывать разрушение краски. Сталь с покрытием в рулонах, из которой изготавливаются такие изделия, как бытовая техника или облицовка, должна обладать превосходными формовочными свойствами.

Несколько эмпирических тестов

Существует ряд различных эмпирических тестов, которые используются для деформации испытательных панелей и, таким образом, для оценки сопротивления деформации или гибкости.Покрытия, не прошедшие такое испытание, трескаются и / или отслаиваются от основы. Также существует некоторое совпадение между различными тестовыми системами и их результатами. Многие тесты предоставляют информацию об аналогичных параметрах, таких как эластичность / сопротивление формованию, адгезия, твердость, хрупкость, сопротивление нагрузке и т. Д.

Д.

Хотя некоторые тесты частично совпадают, для их результатов нет перекрестных ссылок.

Более подробную информацию можно найти в разделе твердость / устойчивость к царапинам

Обычно используемые тесты

Общие тесты, используемые в лакокрасочной промышленности:

- Испытание на изгиб

С помощью этой системы испытательная панель с покрытием или лакированный лист изгибается на определенной оправке.Используются цилиндрические оправки разного диаметра или конические оправки. Чем меньше диаметр, тем острее формируется испытательная панель, что приводит к удлинению панели, включая покрытие. Более резкая деформация вызывает большее напряжение покрытия, что может привести к трещинам или нарушению адгезии. Испытание на цилиндрический изгиб признано более точным по сравнению с испытаниями на конический изгиб, преимущество которых состоит в том, что диапазон диаметров оправки может быть проверен только на одной панели. . - Испытание на удар, или испытание на удар трубопровода

При испытании на удар возникает быстрая деформация окрашенной испытательной панели. Заданный груз с заданным пуансоном падает на испытательную панель с разной высоты. Повреждение образца наблюдается после испытания и дает информацию о физических свойствах покрытия, таких как эластичность, твердость и адгезия. Для лакокрасочной промышленности существуют различные испытания в соответствии с ISO 6272, ASTM D2794 и другими. Каждый стандарт имеет свои особенности, такие как вес, форма пуансона, прямое или непрямое воздействие и т. Д.

Заданный груз с заданным пуансоном падает на испытательную панель с разной высоты. Повреждение образца наблюдается после испытания и дает информацию о физических свойствах покрытия, таких как эластичность, твердость и адгезия. Для лакокрасочной промышленности существуют различные испытания в соответствии с ISO 6272, ASTM D2794 и другими. Каждый стандарт имеет свои особенности, такие как вес, форма пуансона, прямое или непрямое воздействие и т. Д. - Тест на чашку

Тестеры на чашку создают, в отличие от тестеров на удар, постепенную деформацию образца.Индентор заданной формы медленно продвигается через испытательную панель в стандартных условиях. Во время деформации панель наблюдается визуально. Величина коробления покрытия — это точка деформации, при которой покрытие начинает трескаться.

Для правильного проведения этого теста крайне важно, чтобы деформация производилась постепенно, без перерывов.

Сопротивление циклической деформации наплавленной нержавеющей стали типа 16-8-2 при 593 градусах Цельсия

Версия PDF также доступна для скачивания.

ВОЗ

Люди и организации, связанные либо с созданием этого отчета, либо с его содержанием.

Аудитории

Мы определили это отчет как первоисточник в наших коллекциях. Исследователи, преподаватели и студенты могут найти этот отчет полезным в своей работе.

Исследователи, преподаватели и студенты могут найти этот отчет полезным в своей работе.

Свяжитесь с нами

Что

Описательная информация, помогающая идентифицировать этот отчет.Перейдите по ссылкам ниже, чтобы найти похожие предметы в Электронной библиотеке.

Когда

Даты и периоды времени, связанные с этим отчетом.

Статистика использования

Когда последний раз использовался этот отчет?

Взаимодействовать с этим отчетом

Вот несколько советов, что делать дальше.

Версия PDF также доступна для скачивания.

Ссылки, права, повторное использование

Международная структура взаимодействия изображений

Распечатать / Поделиться

Печать

Электронная почта

Твиттер

Facebook

Tumblr

Reddit

Ссылки для роботов

Полезные ссылки в машиночитаемом формате.

Ключ архивных ресурсов (ARK)

Международная структура взаимодействия изображений (IIIF)

Форматы метаданных

Картинки

URL

Статистика

Раске, Д. Т. Сопротивление циклической деформации наплавленной нержавеющей стали типа 16-8-2 при 593 градусах Цельсия,

отчет,

Август 1977 г .;

Аргонн, Иллинойс.

(https://digital.library.unt.edu/ark:/67531/metadc283248/:

по состоянию на 31 декабря 2021 г.), Библиотеки Университета Северного Техаса, Цифровая библиотека UNT, https://digital.library.unt.edu; кредитование Департамента государственных документов библиотек ЕНТ.

Т. Сопротивление циклической деформации наплавленной нержавеющей стали типа 16-8-2 при 593 градусах Цельсия,

отчет,

Август 1977 г .;

Аргонн, Иллинойс.

(https://digital.library.unt.edu/ark:/67531/metadc283248/:

по состоянию на 31 декабря 2021 г.), Библиотеки Университета Северного Техаса, Цифровая библиотека UNT, https://digital.library.unt.edu; кредитование Департамента государственных документов библиотек ЕНТ.

Деформация клеток и приобретенная устойчивость к лекарствам: выяснение основного влияния систем доставки лекарств и наноносителей