, ,

|

|

|

Легированный чугун: марки, свойства и применение

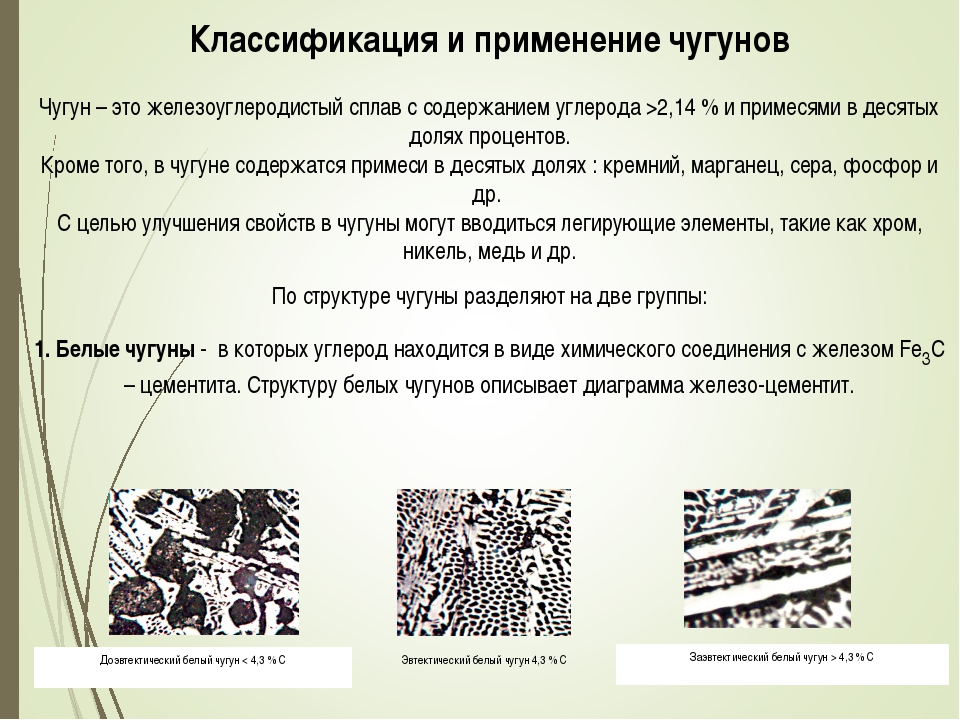

Легированный чугун — это материал, который производится методом плавки в доменных печах. В нем может находиться разное количество углерода. В зависимости от количественного содержания этого вещества, выделяют два вида чугуна. Первый называют передельным, или белым, а второй — серым, или литейным.

В нем может находиться разное количество углерода. В зависимости от количественного содержания этого вещества, выделяют два вида чугуна. Первый называют передельным, или белым, а второй — серым, или литейным.

Описание видов чугуна

Первый тип — это передельный чугун. Так называется материал, в котором углерод представлен в виде такого вещества, как цементит. В изломе он имеет белый цвет, откуда и пошло его название. Характеризуется такой чугун высокой твердостью и хрупкостью. Он очень плохо поддается механической обработке. При этом около 80 % всего выплавляемого чугуна является белым. Основное предназначение этого типа материала — это дальнейшая переплавка в сталь.

Серый легированный чугун — это металл, в котором углерод представлен в виде пластичного графита. В изломе его цвет — серый, что также определило его название. Хрупкость и твердость такого чугуна меньше, чем у белого, но при этом он намного лучше поддается механической обработке.

Свойства легированного чугуна этого типа состоят в следующем:

- Во-первых, он отлично сопротивляется нагрузкам сжимающего типа.

- Во-вторых, этот металл нечувствителен к дефектам поверхностного типа, а также отличается тем, что неплохо противостоит усталостному разрушению.

Однако литейный легированный чугун обладает достаточно слабой ударной вязкостью, а также низкой пластичностью. Из-за этих двух недостатков применять такой материал в конструкционных целях достаточно сложно.

Общее описание марок серого чугуна

На сегодняшний день существуют такие марки легированного чугуна серого типа: СЧ 10, СЧ 15, СЧ 18, СЧ 20 и еще несколько других. Буквы СЧ в маркировке обозначают, что это именно серый чугун, а следующие две цифры указывают на предельную нагрузку, которую может выдержать металл при растяжении. Предел прочности в таком случае измеряется в МПа.

Разновидности серого чугуна

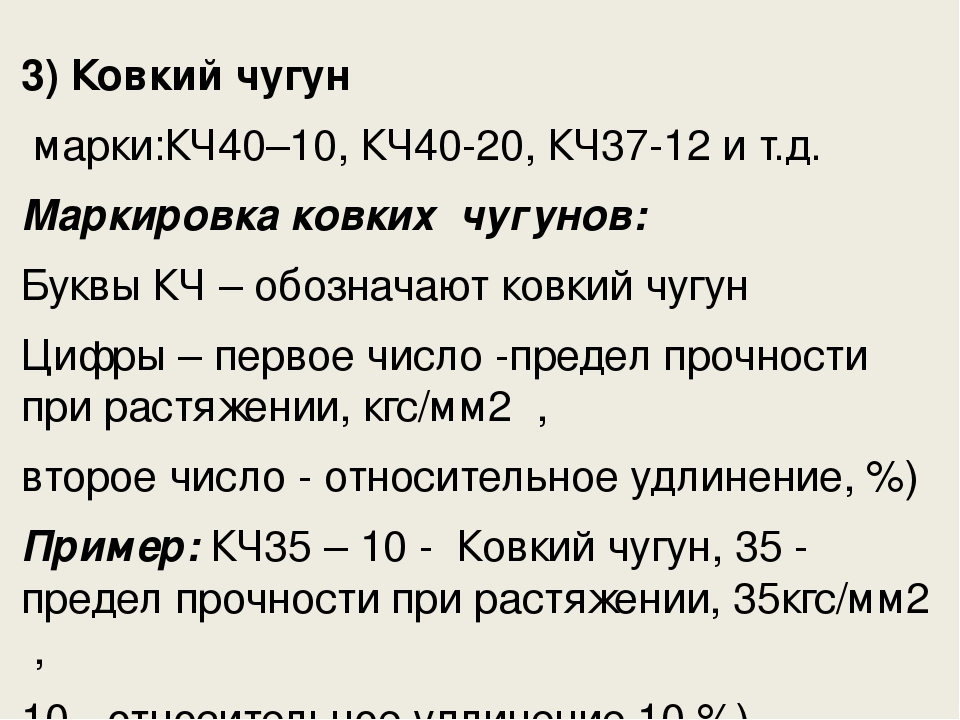

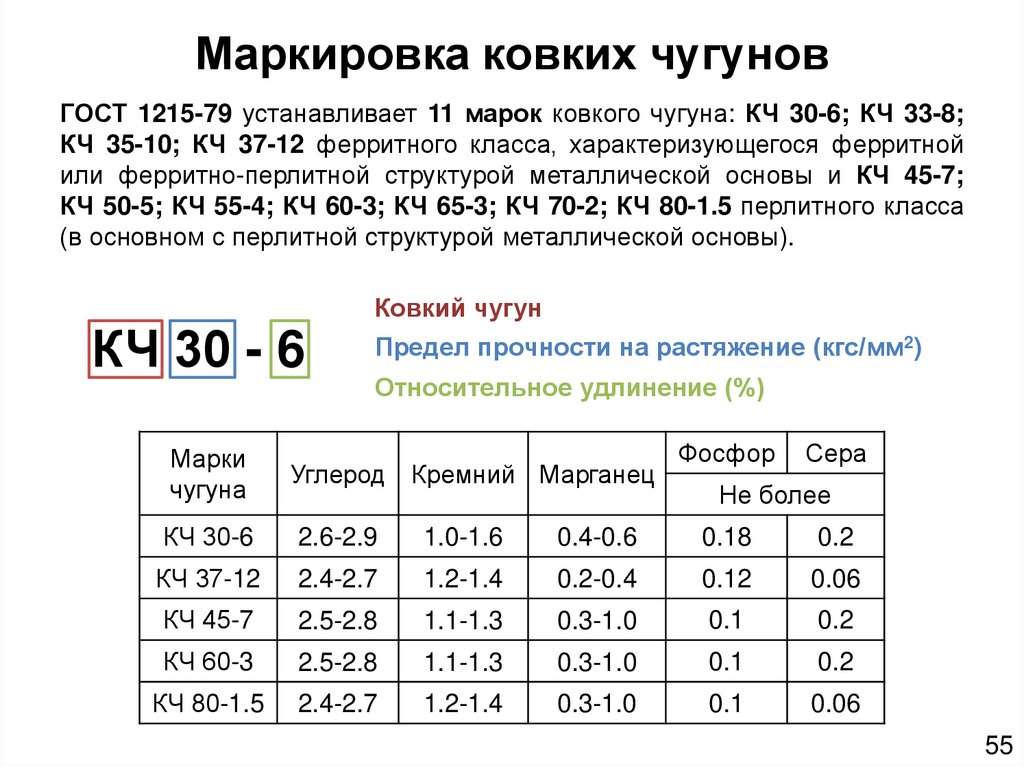

Литейный легированный чугун имеет несколько подтипов. Одним из них стал ковкий чугун. Такое условное название получил материал, который отличается тем, что он более мягкий и вязкий, чем серый. Получают его из белого чугуна. Для этого используют процедуру отжига, которая длится достаточно долго. Маркировка здесь примерно такая же, к примеру КЧ 30-6, КЧ 33-8, КЧ 37-12. Буквы указывают на то, что этот чугун ковкий, а следующие две цифры определяют предел прочности на растяжение. А вот что касается последней одной или двух цифр, то они характеризуют максимальное относительное удлинение, которое измеряется в процентах.

Для этого используют процедуру отжига, которая длится достаточно долго. Маркировка здесь примерно такая же, к примеру КЧ 30-6, КЧ 33-8, КЧ 37-12. Буквы указывают на то, что этот чугун ковкий, а следующие две цифры определяют предел прочности на растяжение. А вот что касается последней одной или двух цифр, то они характеризуют максимальное относительное удлинение, которое измеряется в процентах.

Еще один подтип литейного легированного чугуна — модифицированный. Для того чтобы его получить, необходимо добавить к серому специальные элементы. Добавляются такие модификаторы до разливки вещества. В качестве добавок могут использовать алюминий, кремний, кальций и другие. Эти присадки значительно увеличивают количество центров кристаллизации. Другими словами, они способствуют значительному измельчению графита.

Благодаря таким добавкам специальный легированный чугун отличается более высокими прочностными характеристиками, меньшей хрупкостью, повышенной стойкостью к образованию трещин. Стоит добавить, что все лучшие сорта этого сплава получают именно из такого модифицированного материала.

Стоит добавить, что все лучшие сорта этого сплава получают именно из такого модифицированного материала.

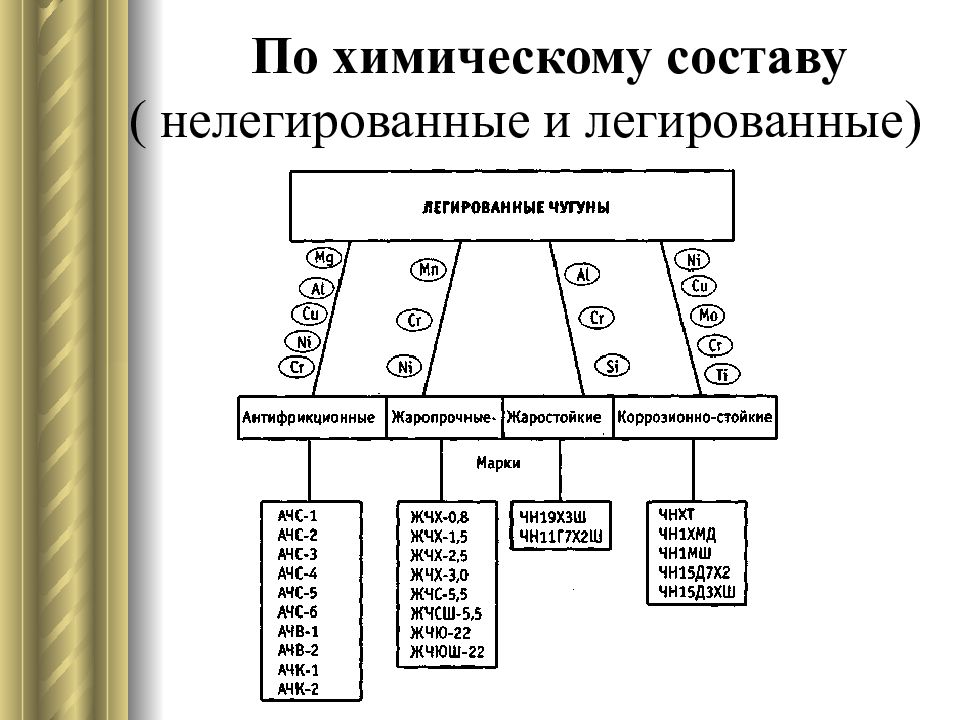

Виды легированного сплава

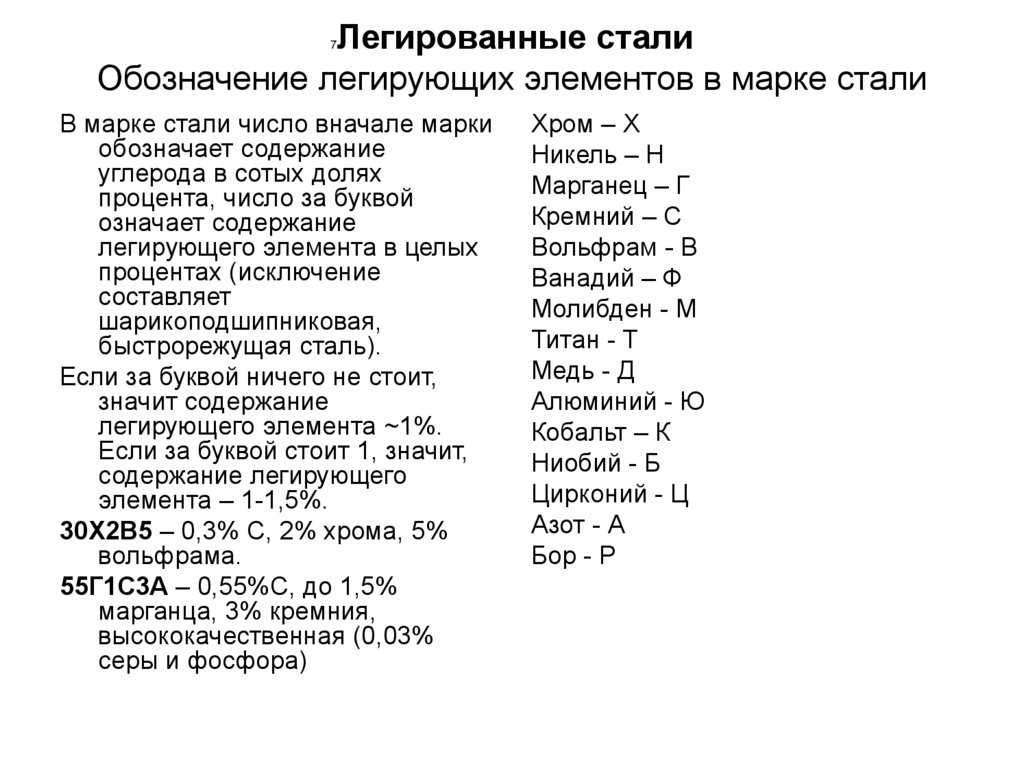

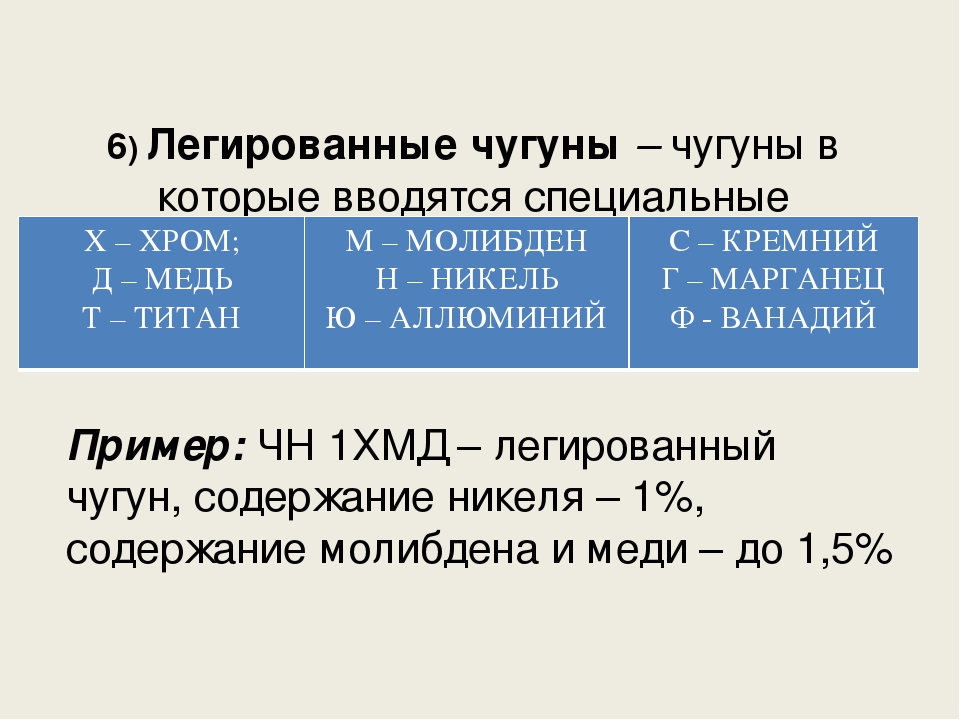

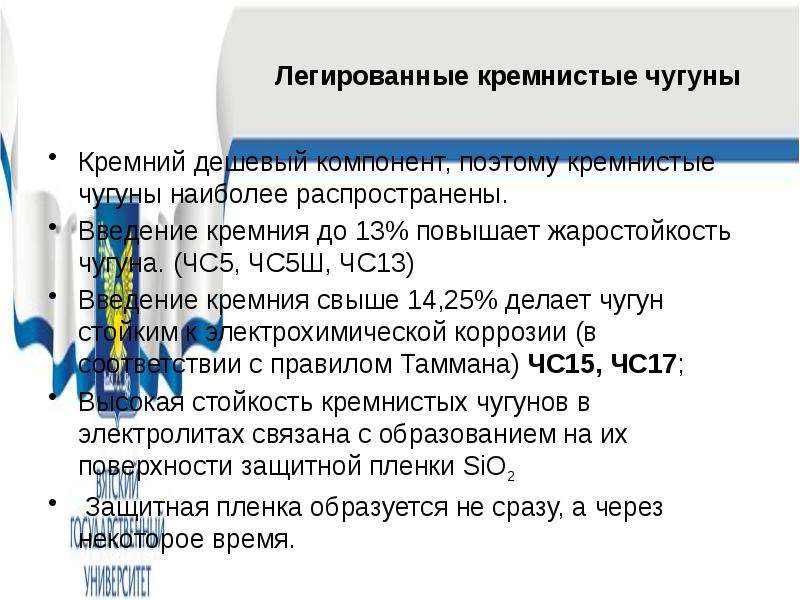

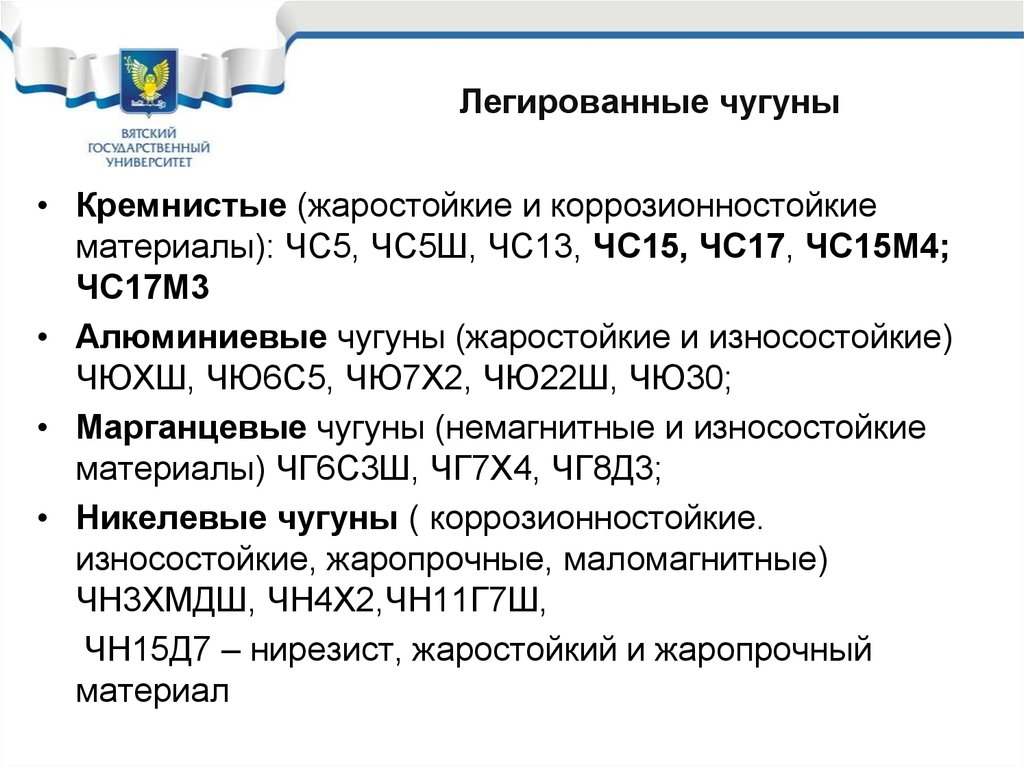

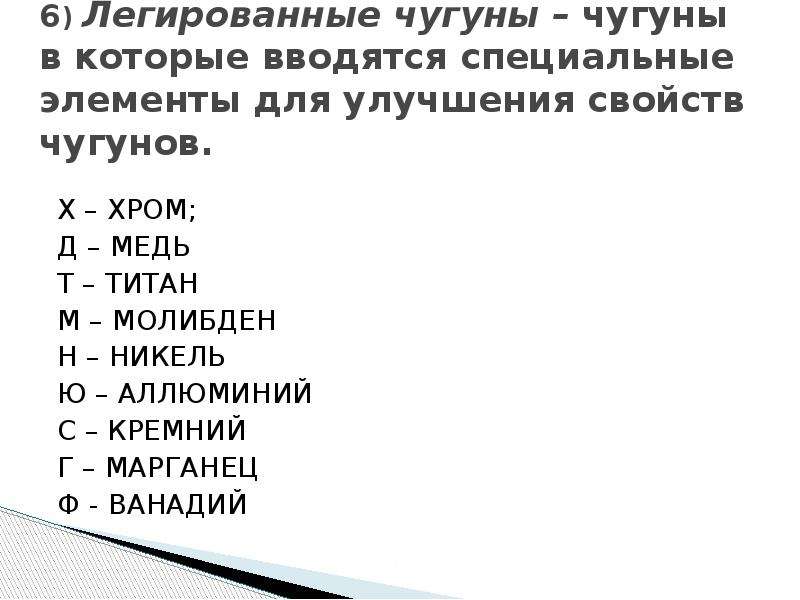

Что означает легированный чугун? Легирование — это операция по введению в состав материала различных примесей, которые способны улучшить его характеристики. Для чугуна такими добавками стали титан, хром, ванадий и другие. Введение в состав легирующих элементов может увеличить такие характеристики, как прочность, твердость, износостойкость, стойкость к коррозии и множество других.

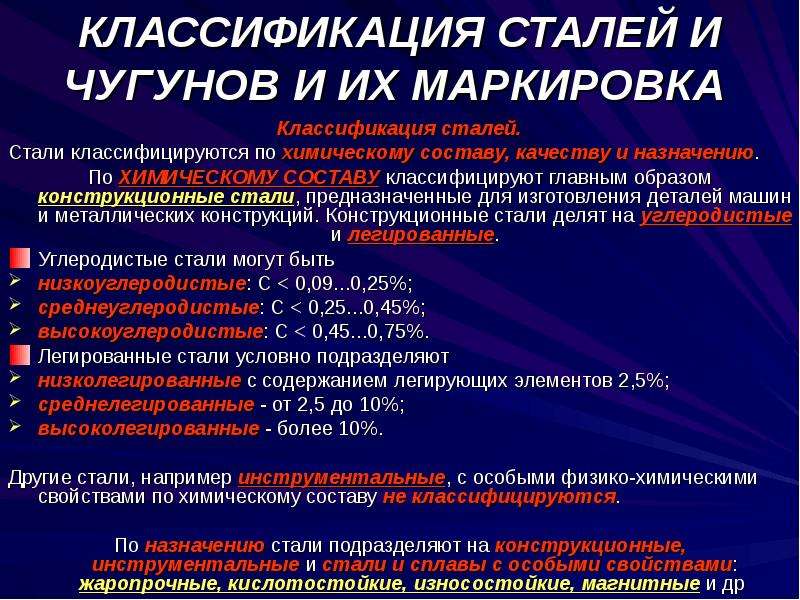

На сегодняшний день, в зависимости от количества легирующих элементов чугуна, можно выделить три его типа:

- Если присадки содержатся в количестве до 2,5 % от всей массы, то это низколегированный чугун.

- Среднелегированными называют те материалы, содержание веществ в которых находится в пределах от 2,5 до 10 %.

- Последний тип — высоколегированные, если содержание модификаторов суммарно превышает 10 %.

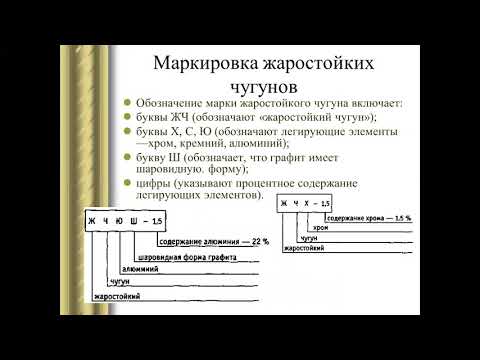

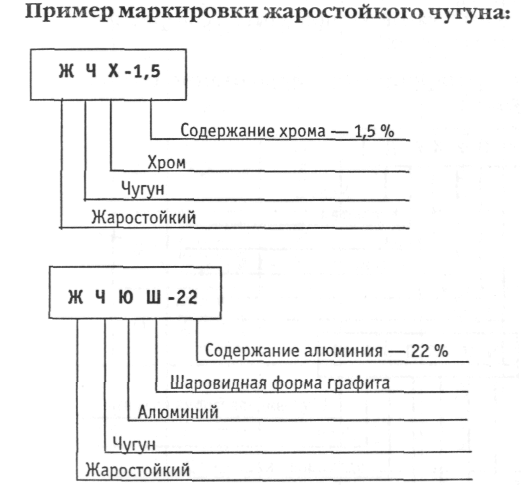

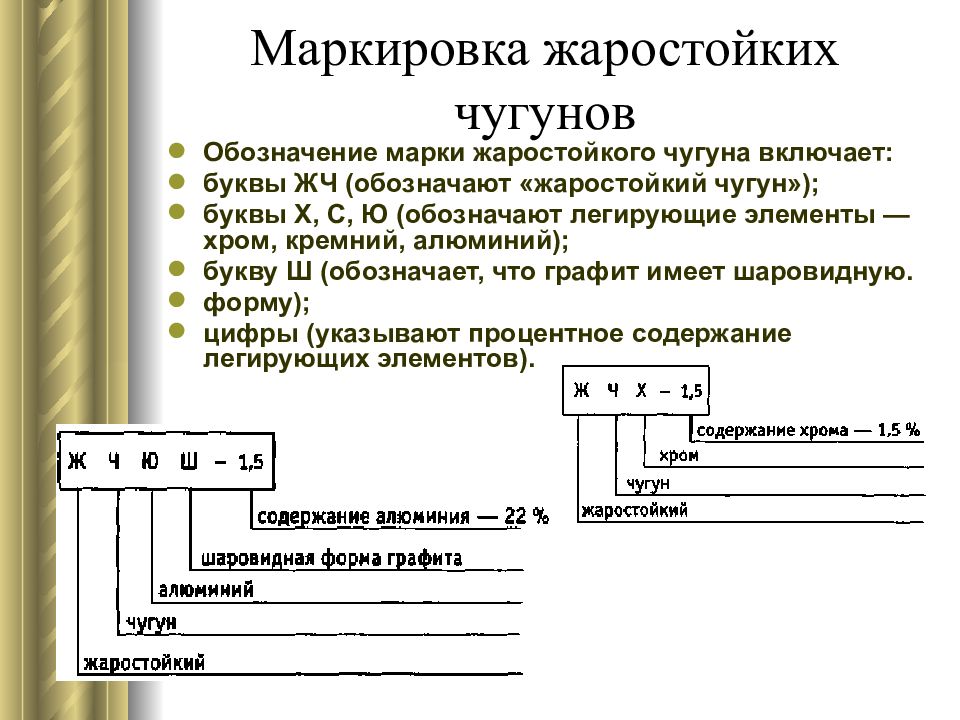

Вещества для легирования, маркировка

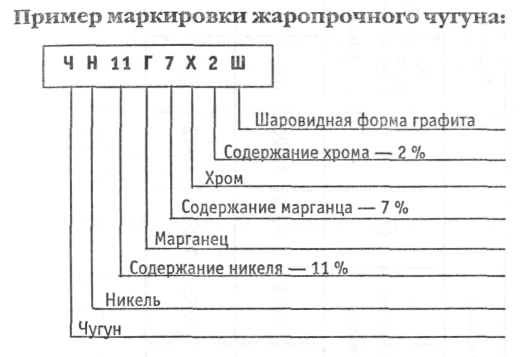

По ГОСТу легированный чугун должен содержать определенное количество веществ для использования в определенной сфере. Кроме того, маркировка также является стандартной. К примеру, ЧН15Д7Х — это высокопрочный сплав, в котором содержится 15 % никеля, 7 % меди и примерно 1 % хрома. Как можно заметить, в маркировке легирующие элементы отмечаются одной буквой, после которой идет цифра, указывающая на количественное содержание добавки. Однако может быть и так, что цифра отсутствует, как после хрома. Это означает, что содержание вещества в составе — около 1 %.

Кроме того, маркировка также является стандартной. К примеру, ЧН15Д7Х — это высокопрочный сплав, в котором содержится 15 % никеля, 7 % меди и примерно 1 % хрома. Как можно заметить, в маркировке легирующие элементы отмечаются одной буквой, после которой идет цифра, указывающая на количественное содержание добавки. Однако может быть и так, что цифра отсутствует, как после хрома. Это означает, что содержание вещества в составе — около 1 %.

Что касается изготовления такого чугуна, то обходится оно достаточно недорого. При этом конечный продукт обладает достаточно высокими эксплуатационными свойствами. Благодаря этим двум факторам область применения описываемого материала постоянно увеличивается.

Виды легированного сплава

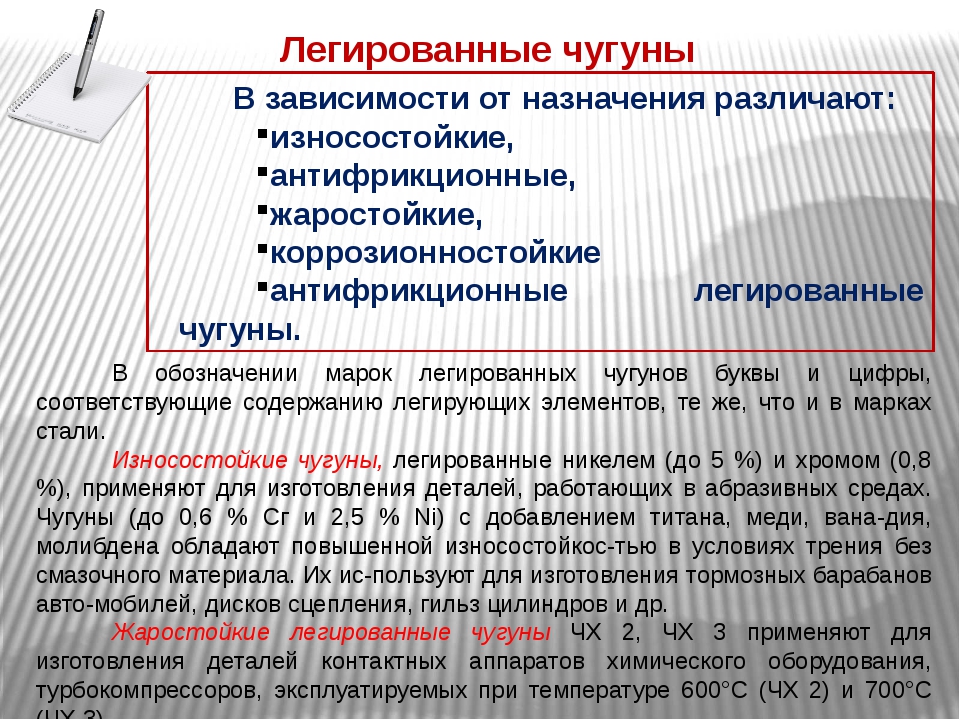

Естественно, что добавление в состав какого-либо вещества будет увеличивать какую-либо определенную характеристику. Поэтому различают несколько классов легированных материалов.

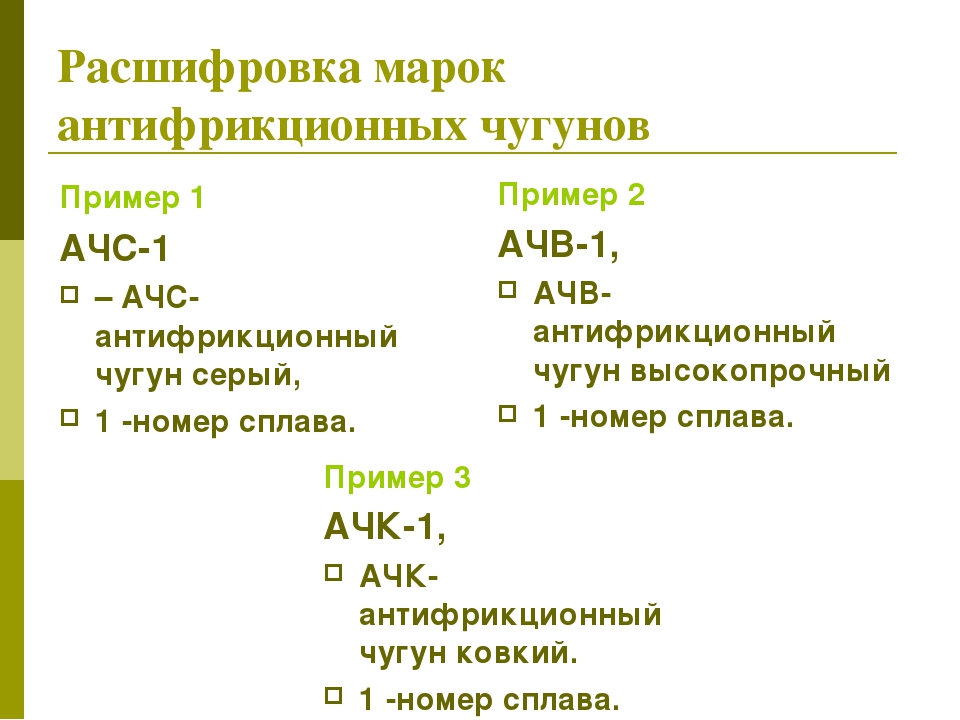

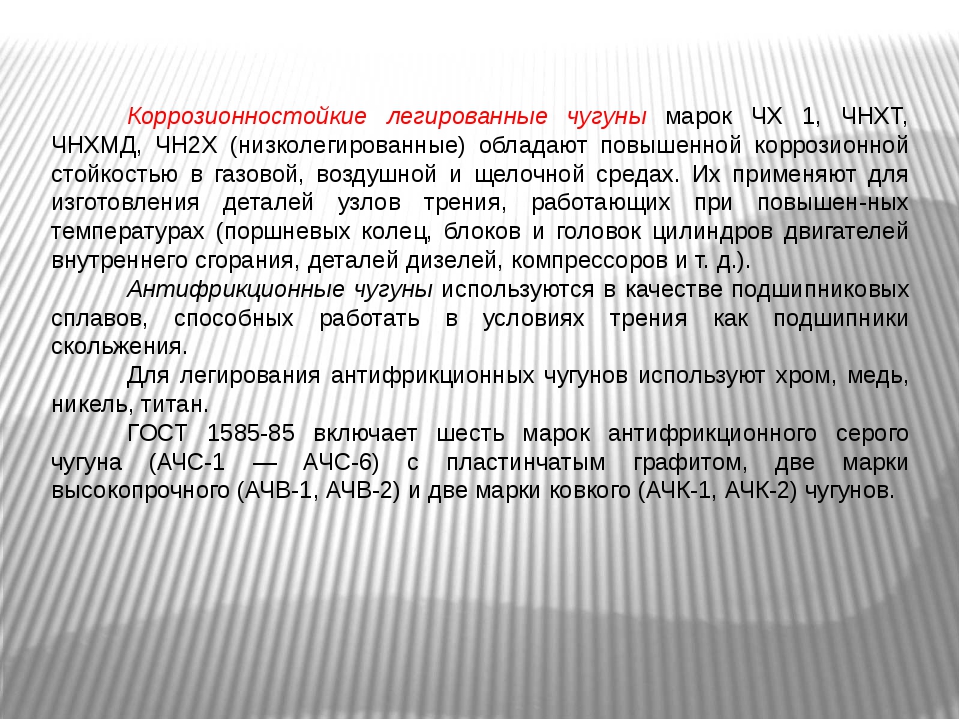

Так, чугун может быть износостойким. Материал, относящийся к этой группе, отличается тем, что у него повышенная сопротивляемость к истиранию, которое возникает во время трения поверхности. К этой категории можно отнести антифрикционный и фрикционный чугун. Первый из названных отличается очень низким коэффициентом трения. Благодаря этому основное применение легированного чугуна названного вида — это производство таких деталей, как подшипники скольжения, вкладыши для них и прочие детали со схожими требованиями.

К этой категории можно отнести антифрикционный и фрикционный чугун. Первый из названных отличается очень низким коэффициентом трения. Благодаря этому основное применение легированного чугуна названного вида — это производство таких деталей, как подшипники скольжения, вкладыши для них и прочие детали со схожими требованиями.

Фрикционный же материал, наоборот, характеризуется достаточно высоким коэффициентом трения, а потому чаще всего он применяется в производстве тормозных устройств для самых разных механизмов, оборудования и т. д.

Нержавеющий чугун

Многие знают о том, что существует металл, который называют нержавеющим. На самом деле, это не совсем точное определение. Просто такие сплавы отличаются тем, что стойкость к коррозии у них достаточно высокая. Наибольшее распространение названный чугун получил в кораблестроении. Если ввести в состав железа более 12 % хрома в качестве легирующего элемента и максимально снизить содержание углерода, то в результате получится именно такой сплав.

Наиболее распространенными его марками стали ЧНХТ, ЧН1ХМД, ЧН15Д7Х2. Они отличаются тем, что сохраняют высокую стойкость к коррозии даже в условиях агрессивной окружающей среды, имеют хорошую сопротивляемость к кавитации и износу в пароводяной среде.

Небольшой, но все же довольно востребованной группой является жаропрочный чугун. Основное преимущество материала заключается в том, что он достаточно плохо поддается окислению, а также отлично сохраняет свои качества в условиях повышенных температур.

Введение меди

В настоящее время все чаще и чаще начинают применять чугун с добавлением меди. Внедрение этой добавки в сплав значительно улучшает его литейные качества. Лучше всего это сказывается на жидкотекучести материала. Кроме этого, значительно уменьшается склонность к появлению трещин и усадочной пористости.

Внедрение 0,5 % Cu (меди) делает чугун достаточно пригодным, чтобы отливать из него такие детали, у которых толщина стенок будет составлять от 10 до 25 мм. Если необходимо увеличить толщину стенок у будущих элементов, то придется повышать и количественное содержание меди, а также ее комплексов. Тут стоит отметить, что эффект от добавления меди можно усилить, если в сплав ввести такие элементы, как сурьма или висмут.

Если необходимо увеличить толщину стенок у будущих элементов, то придется повышать и количественное содержание меди, а также ее комплексов. Тут стоит отметить, что эффект от добавления меди можно усилить, если в сплав ввести такие элементы, как сурьма или висмут.

Если же углеродный эквивалент будет увеличиваться, то влияние меди на кристаллизацию графита уменьшается. Легирование чугуна медью может также предотвратить отбеливание в поверхностных слоях, а также значительно повышает твердость к середине. Это довольно заметно при выплавке гильз цилиндров, головок блоков из чугуна и других элементов.

Комплексно-легированный чугун

Для того чтобы успешно выплавлять чугун, который можно использовать для отливки гильз цилиндров, необходимо использовать не только разнообразные ферросплавы, но и индукционную печь. Чтобы осуществлять отливку таких деталей, используется марка ИЧХН4, ЧН1ХМД и ЧНМШ и несколько других типов. Отличительная их особенность заключается в том, что выплавка всех деталей осуществляется в тонкостенный или массивный кокиль.

Игольчатая структура и высокопрочный материал

Небольшая разновидность серого чугуна, который принадлежит к группе износостойких, — это материал с игольчатой структурой. Степень легирования у такого материала достаточно низкая. Содержание в нем кремния и углерода также достаточно низкое. В данном случае количественное содержание таких веществ, как медь, молибден, никель и некоторых других модификаторов, увеличивается в зависимости от требуемой в результате толщины стенок, а также в зависимости от способа литья, который будет использоваться.

Еще одна разновидность — это высокопрочный материал. Это небольшая разновидность серого чугуна, который отличается содержанием шаровидного графита. Для того чтобы получить такую структуру, в сплав необходимо ввести магний, церий и висмут. Добавление именно этих трех легирующих элементов превращает пластичный графит литейного материала в шаровидный. Отличается такой вид тем, что его механические качества значительно выше, чем у других типов чугуна. На сегодняшний день выпускается примерно 10 разнообразных марок сплава названной категории. Такой материал можно отлично использовать в судостроении вместо ковкого типа. А наиболее распространенным видом высокопрочного чугуна является магниевый (с большим количеством магния в составе).

На сегодняшний день выпускается примерно 10 разнообразных марок сплава названной категории. Такой материал можно отлично использовать в судостроении вместо ковкого типа. А наиболее распространенным видом высокопрочного чугуна является магниевый (с большим количеством магния в составе).

Какова роль легированного чугуна для маркировки прецизионных деталей?

Что такое чугунное литье?

Литая сталь представляет собой сплав, состоящий из железа и углерода. Количество углерода, содержащегося в железе, составляет не менее 2,14%. Углерод может быть цементитом или графитом. Литая сталь содержит некоторые примеси, такие как Si, Mn, S, P и легирующие вещества. К отрицательным свойствам литой стали относится хрупкость.

Существует несколько видов стального литья, различающихся по химическому составу. Рассмотрим их.

Белая литая сталь

Белая литая сталь характеризуется светлым цветом излома. Химический состав белой литой стали следующий: перлит, ледебурит, цементит.

Серый чугун

Цвет излома этого типа ковкого чугуна серый. Серая литая сталь представляет собой сплав, состоящий из таких элементов, как железо, кремний, углерод. В состав расплавленного металла в процессе литья металла входят примеси Mn, P, S. Углерод в составе этой разливочной стали представлен в виде графита.

Ковкий чугун

Ковкий чугун является производным белого ковкого чугуна, полученного путем длительного отжига. Суть этого процесса заключается в образовании графита в виде чешуек. Основу химического состава ковкого чугуна составляет феррит или перлит.

Содержит сфероидальный графит. Его образование связано с процессом кристаллизации. Ковкой литой сталь называют потому, что ее основа не сильно ослаблена по сравнению с ковким чугуном, в состав которого входит пластинчатый графит.

Чугун полуковкий

Химический состав полуковкого чугуна представляет собой совокупность таких компонентов, как перлит, ледебурит, пластинчатый графит. Углерод представлен в виде цементита.

Углерод представлен в виде цементита.

Существуют и другие классификации типов высокопрочного чугуна.

По содержанию углерода литая сталь бывает:

• заэвтектическая

• эвтектическая

• заэвтектическая

Серый чугун представляет собой железоуглеродистый сплав с содержанием углерода более 2,14%. Он также может содержать постоянные примеси, а иногда и легирующие компоненты. Его механические свойства зависят от строения и главным образом от формы, в которой находится углерод, а основными структурными составляющими являются цементит или графит и продукты распада аустенита.0006

В зависимости от скорости охлаждения может быть мартенситом, трооститом, сорбитом, перлитом и ферритом. Введение различных легирующих элементов позволяет управлять процессом графитизации и по-разному регулировать свойства серого чугуна.

Чугун: краткая справка

Сталь и серый чугун являются общими техническими терминами для сплавов железа и углерода. Содержание углерода в литой стали от 2,14% до 6,67%, остальное — железо, примеси и легирующие добавки.

Углерод может быть в виде включений графита или цементита (Fe 3 C – цементит, карбид железа). Основными примесями являются кремний, сера, марганец и фосфор. Серый чугун используется в литейном производстве, а также используется как сырье для выплавки стали.

Особенности и классификация чугунов

Характеристики сплава формируются на стадии производства. В зависимости от параметров эвтектического превращения серые чугуны бывают серыми (углерод в виде графита), белыми (углерод в виде цементита) и получугунами.

Размер и конфигурация включений графита определяют марки чугуна и их применение. По форме включений графита они подразделяются на серые чугуны с пластинчатым, шаровидным, чешуйчатым и чешуйчатым графитом, а по типу металлической основы — на перлитные, перлитно-ферритные, ферритные, аустенитные, бейнитные и мартенситные. Помимо углерода в чугуне содержатся:

- сера – 0,02-0,2%;

- кремний – 0,5-3,6%;

- марганец – 0,2-1,5%;

- фосфор – 0,04-1,5%.

В зависимости от содержания дополнительных добавок серые чугуны делятся на нелегированные и легированные. К легированным сплавам относятся сплавы, в которые для придания определенных свойств добавляются такие элементы, как никель, хром, медь, алюминий, титан, ванадий, вольфрам, молибден и т.д.

В свою очередь легированные чугуны классифицируют по основному легированию на хром, алюминий, никель и др.

Основные различия между сталью и серым чугуном

Основное различие между чугуном и сталью заключается в доле углерода в их составе (в стали колеблется от 0,025% до 2,14%, в сером чугуне более 2,14%) и содержании примесей (в чугуне их больше).

Это определяет температуру плавления сплавов. Если для серых чугунов это 1150-1250 градусов, то для сталей этот показатель достигает 1500°С.

По внешнему виду сталь будет светлее, а серые чугуны будут иметь темный и матовый оттенок. Сталь легче сваривается и куется, но хуже поддается литью. Продукт из серого чугуна имеет немного более высокую теплопроводность, чем продукт из стали.

Продукт из серого чугуна имеет немного более высокую теплопроводность, чем продукт из стали.

Типы чугунов и их применение

Чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшей переработки в сталь или отливки. Может использоваться как в жидком, так и в твердом состоянии. В чугуне строго контролируется содержание кремния, марганца, серы и фосфора.

Основным стандартом, определяющим требования к данной продукции, является ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды чугуна:

- Чугун передельный сталеплавильный марок П1, П2;

- Чугун передельный для литейного производства марок ПЛ1, ПЛ2;

- конверсионный фосфористый серый чугун PF1, PF2, PF3;

- конверсионный высококачественный чугун ПВК1, ПВК2, ПВК3.

Белый чугун

В нем весь углерод находится в форме цементита. Структура формируется при высокой скорости охлаждения. Отличительной чертой этого вида чугуна является белый оттенок в месте излома, а также высокая хрупкость и твердость.

Изделие практически не поддается механической обработке режущим инструментом. Эти сплавы используются для изготовления литых износостойких деталей (мелющих шаров, лопаток шнеков, лопаток дробеструйных турбин, прокатных валков), а также в качестве основы для производства ковких разновидностей углеродистой стали.

Износо-коррозионную стойкость углеродистой стали повышают легированием молибденом, никелем, марганцем и другими элементами.

Серый чугун

В серых углеродистых сталях углерод представлен пластинчатым графитом. Он находится в свободной форме, из-за чего излом имеет характерный серый цвет. Такой сплав относительно хорошо поддается механической обработке, имеет относительно низкую прочность и низкую пластичность при растяжении.

В то же время легированные стали благодаря наличию пластинчатого графита обладают хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжений. Внутренняя структура формируется при низких скоростях охлаждения.

Серая углеродистая сталь обладает хорошей текучестью и менее склонна к образованию усадочных дефектов по сравнению с другими видами чугуна, поэтому широко применяется для изготовления отливок сложной формы с толщиной стенки до 500 мм.

Маркировка определяется ГОСТ 1412 и обозначает перечень марок от СЧ 10 до СЧ 35.

- Буквы SCH – серая углеродистая сталь;

- номера — информация о пределе прочности при растяжении (МПа/10)

Высокопрочная (модифицированная) углеродистая сталь

Особенность этого сплава, получаемого добавлением чистого магния (Mg), его соединений или других модификаторов-сфероидизаторов (церий , иттрий и др.) в расплав углеродистой стали, заключается в том, что графит в таком чугуне имеет сферическую форму. Количество модифицирующего компонента – того же магния – 0,02–0,08 %.

Свойства углеродистой стали с шаровидным графитом определяются в основном металлической основой (в отличие от легированных сталей с пластинчатыми включениями графита).

Такой высокопрочный сплав применяется при производстве износостойких износостойких деталей ответственного назначения, способных выдерживать большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

ВЧШГ и его маркировка

Продукт отжига заготовок из белой углеродистой стали, имеющий в своей структуре графит в виде чешуек («отжиговый углерод»). Это придает сплаву высокую прочность и повышенную пластичность, равномерное распределение свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках.

Благодаря этим свойствам ковкий чугун нашел применение в производстве ответственных изделий – деталей и элементов, работающих в условиях вибрационных и ударных нагрузок.

Коррозионностойкие чугунные детали

В зависимости от химического состава углеродистой стали и режимов отжига возможно получение различной основы – ферритной, перлитной или ферритно-перлитной. Есть также две разновидности ковкого металла – черносердечный и белосердечный.

Есть также две разновидности ковкого металла – черносердечный и белосердечный.

Емко и точно охарактеризовать маркировку ВЧ, содержащую не только его обозначение (КЧ), но и основные механические свойства – минимальный предел прочности при растяжении и относительное, а также относительное удлинение не менее 8%.

Чугуны специальные

Существуют марки сплавов с особыми характеристиками, которые достигаются путем легирования с использованием специальной технологии отжига и охлаждения. К таким углеродистым сталям относятся:

- жаростойкость;

- коррозионная износостойкость;

- художественный;

- антифрикционные и износостойкие;

- углеродистые стали с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируются стандартами ДСТУ 8851, ГОСТ 7769, ISO 2892 и др. В них указывается, из чего сделан чугун для различных специальных применений, какими механическими свойствами он должен обладать и как его маркировать.

Как специальные примеси влияют на структуру чугуна?

При производстве отдельных сплавов введение в чугун специальных добавок изменяет его состав и свойства.

- Кремний является важнейшим легирующим элементом чугуна, который вместе с углеродом влияет на структуру и свойства. Кремний положительно влияет на выделение графита и улучшает литейные характеристики сплава.

- Сера снижает способность жидкого чугуна заполнять формы, снижает его механические свойства и придает красноломкость.

- Марганец отрицательно влияет на литейные свойства, противодействует графитизации, но повышает твердость и прочность.

- Фосфор необходим для изготовления отливок из чугуна сложной формы, в том числе тонкостенных, так как способствует повышению текучести сплава.

- Другие легирующие добавки, вводимые на стадии выплавки материала, также позволяют добиться определенных свойств.

Это приводит к измененным характеристикам чугуна с улучшенной износостойкостью или термокоррозионной стойкостью, коррозионной стойкостью или электропроводностью.

Преимущества и недостатки

Первые обнаруженные грубые чугунные отливки датируются серединой 14 века. С тех пор технология значительно изменилась, а использование чугуна расширилось. Объективно оценивая этот продукт черной металлургии, необходимо назвать как его положительные, так и отрицательные стороны.

Неоспоримые преимущества

Прежде всего, это экологичность и отличные гигиенические качества. Та же чугунная посуда не разрушается в кислотно-щелочных растворах, хорошо моется и прогревается, долго сохраняя накопленное тепло.

Нужно отметить долговечность и широкий ассортимент продукции, экономичность и относительно простой процесс производства изделий из чугуна.

Варьируя состояние углерода в сплаве, можно получить белое или расплавленное железо. Широкая область применения обусловлена простотой обработки (ковки), высокой теплоотдачей и прочностью.

Недостатки чугуна как материала

Слабыми сторонами сплавов являются хрупкость и подверженность коррозии даже при кратковременном взаимодействии с водой. Кроме того, изделия из чугуна характеризуются большим весом и специфическим набором физико-механических характеристик, что требует особых условий их транспортировки, сборки и обслуживания.

Кроме того, изделия из чугуна характеризуются большим весом и специфическим набором физико-механических характеристик, что требует особых условий их транспортировки, сборки и обслуживания.

Почему Кастингод?

Если Вас интересует качественный металлопрокат из сертифицированных материалов, обращайтесь к нам.

Металлография чугуна

Struers — Обеспечение уверенности / Знание / Материалы / Чугун

Чугун используется во многих областях, особенно в автомобильной и машиностроительной промышленности, а металлография является важной частью контроля качества в производственном процессе. Узнайте, как выполнить точный металлографический анализ чугуна с воспроизводимыми результатами.

Загрузите полную информацию о приложении

- Основные показатели

- Проблемы

- Способ приготовления

- Краткое содержание

Железо является одним из самых разнообразных металлов, и на протяжении веков оно было важным строительным материалом, используемым во многих зданиях, от вокзалов и торговых залов до офисов и жилых домов.

В сплаве с углеродом и другими элементами железо предлагает огромное разнообразие. Термин «чугун» относится к сплавам железо-углерод-кремний, которые содержат 2,5-4% углерода и обычно 1-3% кремния. В серых чугунах углерод присутствует в виде графита; в белом чугуне он присутствует в виде карбида железа и карбидов сплавов.

Чугун обладает хорошей литейностью и обрабатываемостью, а также умеренными механическими свойствами. Из-за своих экономических преимуществ чугун используется во многих областях в автомобильной, производственной и металлообрабатывающей промышленности. Кроме того, специальные чугуны являются предпочтительным материалом для корпусов насосов забортной воды, роликов прокатных станов и деталей землеройного оборудования.

Рис. 1: Аустенитный ковкий чугун, цветное травление Beraha (увеличение 500x, DIC)

Процесс металлографического контроля качества чугуна

Поскольку морфология графита оказывает большое влияние на механические свойства чугуна, металлографический контроль качества серого чугуна является неотъемлемой частью процесса производства чугуна.

Основной процесс металлографического контроля качества чугуна выглядит следующим образом:

- Морфологию, размер и распределение графита определяют на непротравленном и полированном образце с использованием стандартных эталонных сравнительных таблиц и/или анализа изображений.

- В зависимости от спецификации образец затем протравливают для проверки структуры матрицы.

Рис. 2: Чугун GGG60, непротравленный (увеличение: 200x)

Рис. 3: Чугун GGG60, протравленный 3 % Nital (Mag: 200x)

Трудности при металлографической подготовке чугуна

Основной задачей при подготовке образцов чугуна является сохранение исходной формы и размера графита для обеспечения правильного представления микроструктуры чугуна.

Рис. 4: Серый чугун с чешуйчатым графитом, недостаточная полировка (увеличение: 200x)

Рис. 5: Серый чугун с чешуйчатым графитом, правильная полировка (увеличение: 200x)

Под микроскопом изображение графита видно двумерно. Однако на самом деле он трехмерный. Это означает, что определенный процент графита при шлифовке и полировке режется очень мелко, лишь слабо удерживаясь в матрице. Поэтому всегда существует вероятность того, что графит не может быть полностью сохранен, особенно очень крупные чешуйки или скопления чешуек. В результате графитовую фазу не всегда удается сохранить или хорошо отполировать.

Однако на самом деле он трехмерный. Это означает, что определенный процент графита при шлифовке и полировке режется очень мелко, лишь слабо удерживаясь в матрице. Поэтому всегда существует вероятность того, что графит не может быть полностью сохранен, особенно очень крупные чешуйки или скопления чешуек. В результате графитовую фазу не всегда удается сохранить или хорошо отполировать.

В ковких чугунах графит существует в виде розеток или темперированного углерода. Это рыхлая форма графита, и ее может быть особенно трудно удержать во время металлографической подготовки.

Распространенной ошибкой подготовки является недостаточное удаление смазанного матричного металла после шлифования, что может скрыть истинную форму и размер графита. Это особенно характерно для ферритных и аустенитных чугунов, склонных к деформации и царапанью. Для этих материалов очень важны тщательная алмазная и окончательная полировка.

Большинство стандартных микроскопических исследований чугуна проводится с увеличением в 100 раз, что делает графит черным.

Рис. 6: Недостаточная полировка оставляет графитовые узелки, покрытые смазанным металлом, травление 3 % Nital (Mag: 200x)

Рис. 7: Правильная полировка показывает форму и размер графитовых узелков, пригодных для оценки, травление 3 % Нитал (Магия: 200x)

Рис. 8: Хорошо отполированные графитовые чешуйки (увеличение 500x)

Преодоление временных ограничений

Ограничения по времени часто затрудняют поддержание стабильных результатов подготовки при использовании ручных методов металлографической подготовки и анализа микроструктуры чугуна. Однако из-за геометрии испытуемого образца автоматическая подготовка часто невозможна. Решение состоит в том, чтобы разработать специальные тестовые образцы, которые можно было бы встроить в автоматическую систему.

Рекомендации по резке и монтажу чугуна

Резка

- Легированные белые чугуны очень твердые (HV 600), их трудно резать, особенно большие сечения. Несмотря на это, алмазные отрезные круги не подходят для резки белого чугуна. Вместо этого рекомендуется кубический круг из нитрида бора.

- Для больших секций автоматическая резка более эффективна, чем ручная резка.

- Для резки чугуна с графитом рекомендуется выбирать круг из оксида алюминия в зависимости от твердости чугуна.

Монтаж

- Образцы для контроля качества обычно готовятся в разобранном виде.

- Для образцов для анализа отказов лучше всего использовать горячее сжатие.

- Для чугуна от мягкого до средней твердости рекомендуется фенольная смола (MultiFast) – для оптимального удержания кромки используйте LevoFast (меламиновая смола с минеральным и стеклянным наполнителем).

- Для более твердых чугунов подходит армированная смола (DuroFast).

Узнайте больше

- Получите больше знаний, опыта и знаний в наших разделах для резки и монтажа.

- Ознакомьтесь с нашим ассортиментом режущего и монтажного оборудования.

- Найдите расходные материалы и аксессуары для резки, а также расходные материалы и аксессуары для монтажа.

Рекомендации по шлифовке и полировке чугуна

См. ниже полный пошаговый метод приготовления белых чугунов и чугунов с графитом.

- Алмаз на жестких дисках рекомендуется для тонкой шлифовки большинства чугунов, так как он делает образцы очень плоскими и не оставляет графита рельефным.

- Твердые белые чугуны и ковкие чугуны после отпуска можно плоско шлифовать алмазом (MD-Piano 220) и тонко шлифовать алмазом на MD-Allegro.

- Мягкие и среднетвердые чугуны с ферритной, аустенитной или перлитной матрицей должны быть плоско отшлифованы фольгой/бумагой из карбида кремния и тонко отшлифованы алмазом на MD-Largo.

- Для чугунов, склонных к коррозии во время полировки, рекомендуется безводная алмазная суспензия (DP-A) и желтая смазка.

Таблица 1: Способ подготовки белых чугунов.

В качестве альтернативы алмазную суспензию DiaPro можно заменить на DP-Suspension P, 9 мкм, 3 мкм и 1 мкм соответственно, на которую нанесена смазка DP-Blue.

Таблица 2: Метод подготовки чугунов с графитом.

*В случаях, когда удержание графита очень затруднено, можно попробовать ткань MD-Plan для тонкой шлифовки.

**Этот шаг необязателен.

В качестве альтернативы алмазная суспензия DiaPro может быть заменена DP-Suspension P, 9 мкм, 3 мкм и 1 мкм соответственно, на которую наносится смазка DP-Blue

.

Рис. 9: Серый чугун, обработанный тонкой шлифовкой на карбидокремниевой фольге/бумаге, все еще видны царапины

Рис. 10: Серый чугун, обработанный тонкой шлифовкой с использованием алмаза на жестком диске MD-Largo, демонстрирующий хорошее сохранение кромки

Узнать больше

- Получите больше знаний, опыта и знаний в нашем разделе шлифовки и полировки.

- Ознакомьтесь с нашим ассортиментом шлифовальных и полировальных станков и оборудования.

- Найдите расходные материалы и аксессуары для металлографической шлифовки и полировки.

СКАЧАТЬ ПРИМЕЧАНИЯ ПО ПРИМЕНЕНИЮ, ВКЛЮЧАЯ МЕТОДЫ ПОДГОТОВКИ

Рекомендации по очистке чугуна

- Поскольку многие виды чугуна подвержены коррозии, очистка должна быть быстрой и всегда производиться холодной водой. Однако нельзя оставлять образец в контакте с водой.

- Рекомендуется тщательное ополаскивание этанолом и быстрая сушка сильным потоком теплого воздуха. Если коррозия не исчезла, очистите и промойте только безводным спиртом.

Рекомендации по травлению чугуна

- Образцы чугуна вначале подвергают микроскопическому исследованию в непротравленном виде для оценки формы, размера и распределения графита, а также пористости отливки. После первоначальной оценки микроструктуры образец можно протравить на микроструктуру 1-3 % нитала.

- Чугуны с графитом не подходят для электролитической полировки, так как графит вымывается электролитом. Однако если требуется только быстрая идентификация микроструктуры матрицы, можно использовать электролитическую полировку и травление.

Для цветного травления можно использовать следующий реагент Бераха, который можно модифицировать в зависимости от сплава:

1000 мл воды

200 мл соляной кислоты

24 г дифторида аммония

К 100 мл исходного раствора добавьте 1 г метабисульфита калия

Рис. 11: Аустенитный ковкий чугун, протравленный 3 % нитала, пол. свет (Mag: 200x)

Загрузите примечание к применению, чтобы увидеть полный метод подготовки

Резюме

Чугуны представляют собой сплавы черных металлов, содержащие в основном 2,5–4 % углерода и 1–3 % кремния. Основная трудность при металлографической подготовке чугуна состоит в том, чтобы сохранить истинную форму и размер графита в его чешуйчатом, шаровидном или закаленном виде. В частности, чугуны с мягкой ферритной матрицей склонны к смазыванию, деформации и царапанью.

В частности, чугуны с мягкой ферритной матрицей склонны к смазыванию, деформации и царапанью.

При шлифовке матрица размазывается по графиту и, если за этим не следует очень тщательная алмазная полировка, графит не проявляется в своем истинном виде. Поэтому рекомендуется плоская шлифовка фольгой/бумагой из карбида кремния с последующей тонкой шлифовкой и полировкой алмазом. Короткая окончательная полировка коллоидным кремнеземом необязательна.

Получить представление о других материалах

Если вы хотите узнать больше о материалографии других металлов и материалов, посетите нашу страницу материалов.

Получить полную информацию по применению

Хотите прочитать полную инструкцию по металлографической подготовке чугуна? Загрузите его здесь.

Все изображения сделаны Биргитте Нильсен, специалистом по применению, Дания

Для получения конкретной информации о металлографической подготовке чугуна обращайтесь к нашим специалистам по применению.

Хелле Михаэльсен

Глобальное бизнес-решение и диспетчер приложений

Struers Aps.

Баллеруп, Дания

Контакт

Биргитте Нильсен

Металлограф,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Мария Линдегрен

Кандидат наук. в области обработки металлов давлением,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Олафур Олафссон

Кандидат технических наук, инженер-механик,

Специалист по применению

Struers Aps.

Баллеруп, Дания

Контакт

Фарук Музафер

Специалист по применению

Struers ApS

Ballerup, Дания

Контакт

Мэтью Кодуэлл

Руководитель лаборатории

Struers Ltd.

Rotherham, UK

Контакт

Хольгер Шнарр

Степень доктора технических наук и степень инженера в области материаловедения,

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Ульрих Сетцер

Инженер-материаловед, степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Римский герундий

Степень технического ассистента по металлографии и материаловедению,

Специалист по применению

Struers GmbH

Willich, Германия

Контакт

Кэролайн Муссу

Руководитель лаборатории

Struers SAS

Шампиньи-сюр-Марн, Франция

Контакт

Кристиан Вегерски

Специалист по применению

Struers GmbH

Виллих, Германия

Контакт

Марко Карузо

Металлограф,

Специалист по применению

Struers S. A.S.

A.S.

Арезе, Италия

Контакт

Генри Удомон

Applications Manager

Struers Inc.

Кливленд, Огайо, США

Контакт

Келси Торболи

Инженер по приложениям

Struers Inc.

Кливленд, Огайо, США

Контакт

Брайан Джонс

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Эллис Перри

Инженер по применению

Struers Inc.

Кливленд, Огайо, США

Контакт

Сюпин Цзян

к.т.н., магистр наук. в области материаловедения и инженерии,

Менеджер по применению и лаборатории

Struers Ltd.

Шанхай, Китай

Контакт

Райан Яо

Специалист по применению

Struers Ltd

Шанхай, Китай

Контакт

Киничи Исикава

г-жа К. Кандидат промышленных наук,

Специалист по применению

Struers K.

ru

ru