Классификация чугунов

Сеть профессиональных контактов специалистов сварки

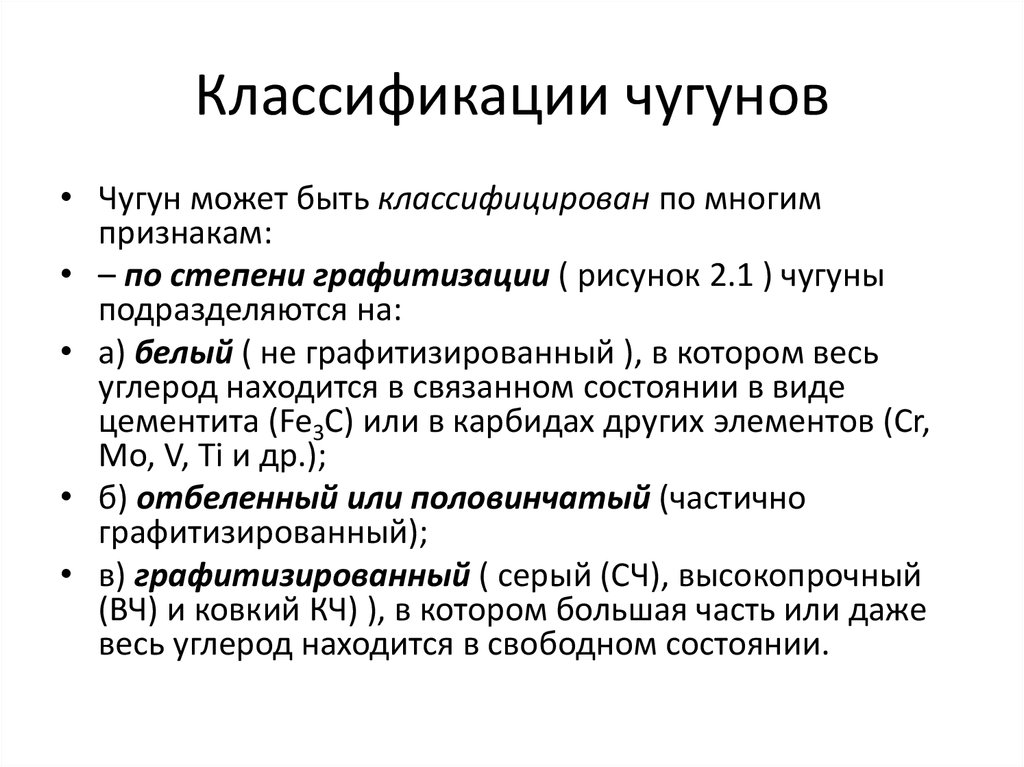

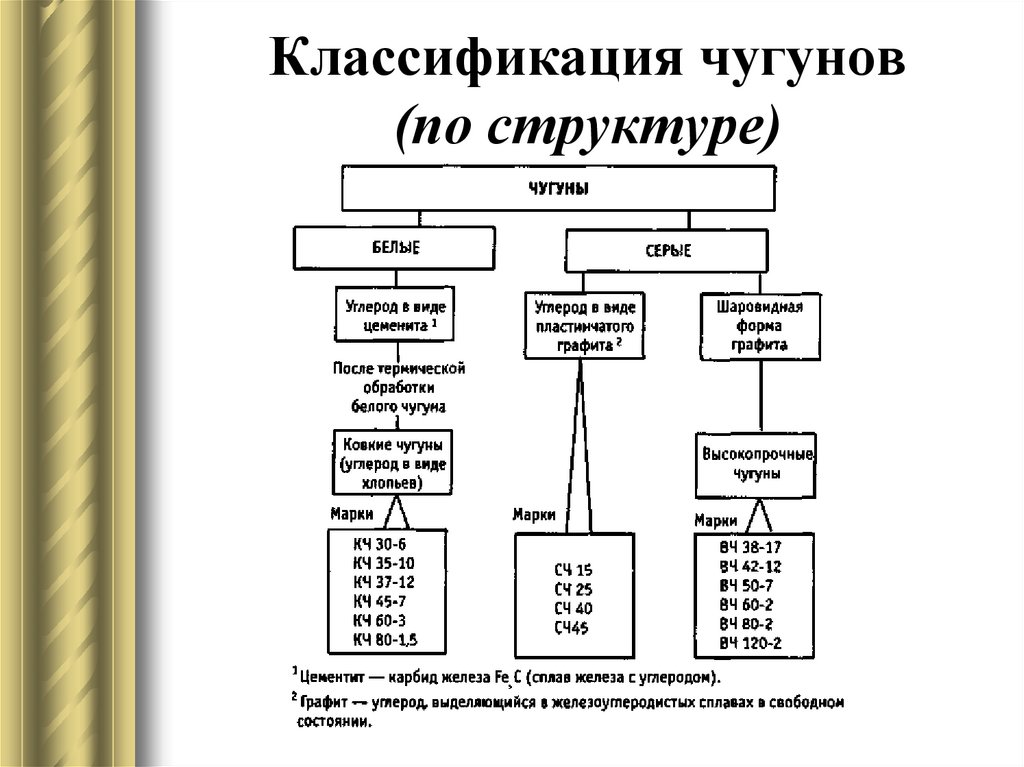

Чугун представляет собой многокомпонентный сплав железа с углеродом, содержащий >2,1% С. Кроме углерода в чугуне обычно содержится (в %): до 4 Si; 2 Мп; 0,3 Р; 0,25 S, а также 0,1 Cr, Ni или Cu. Классификация чугунов в зависимости от состояния углерода в сплаве:

- белые,

- серые,

- ковкие,

- высокопрочные чугуны.

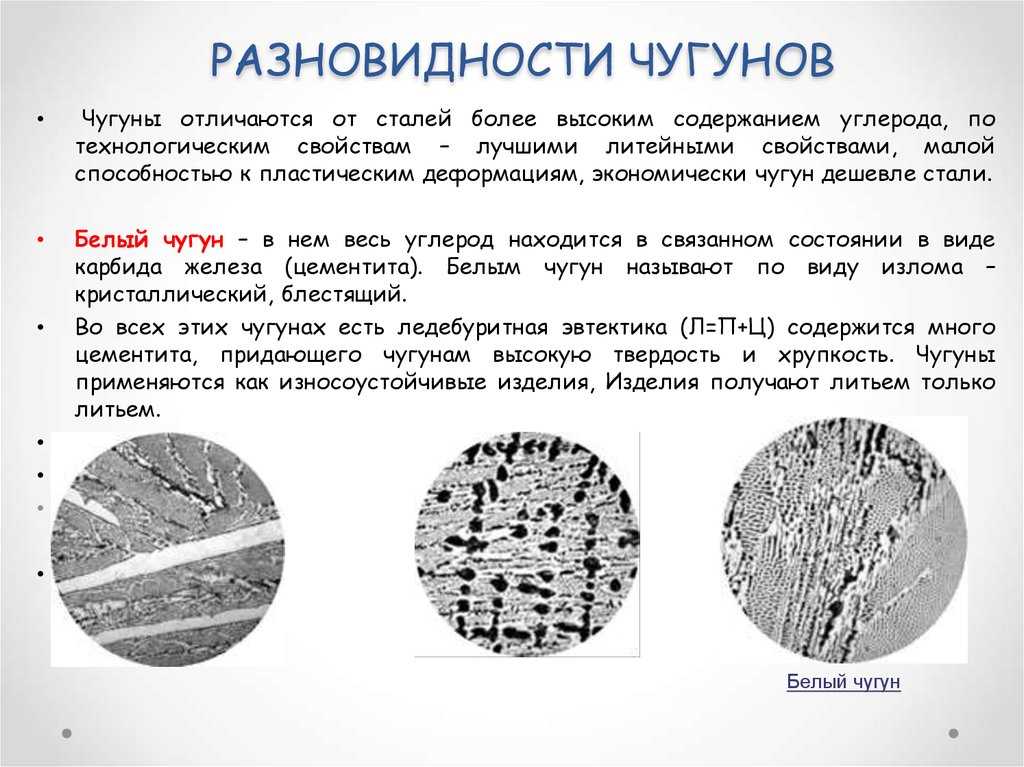

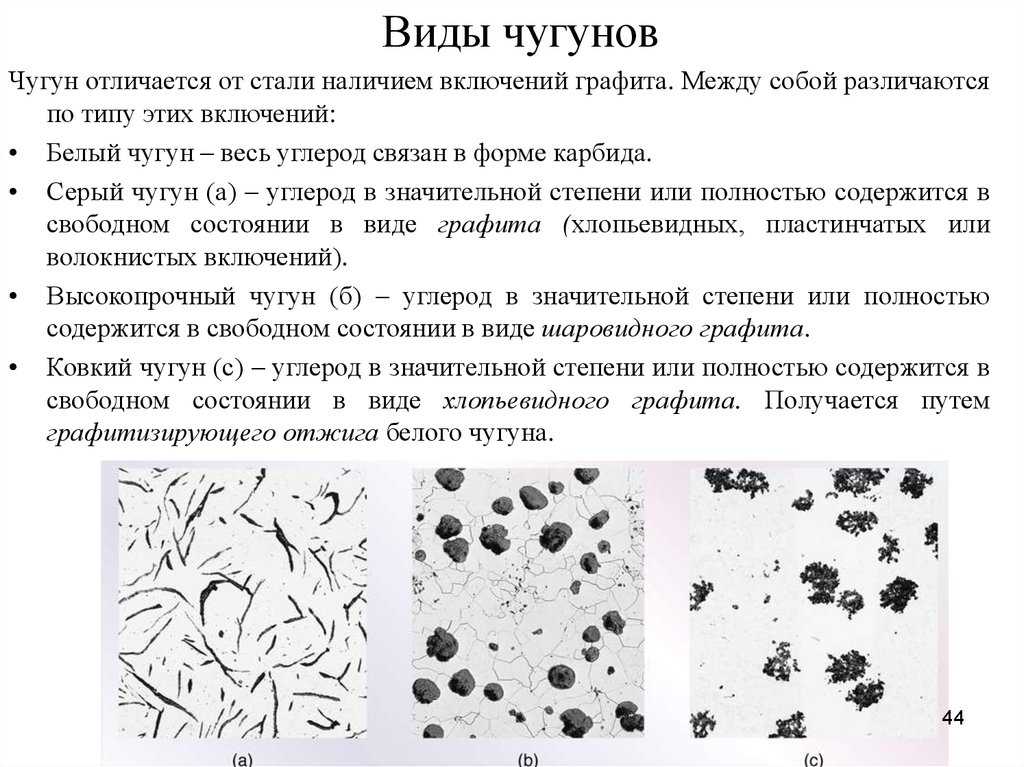

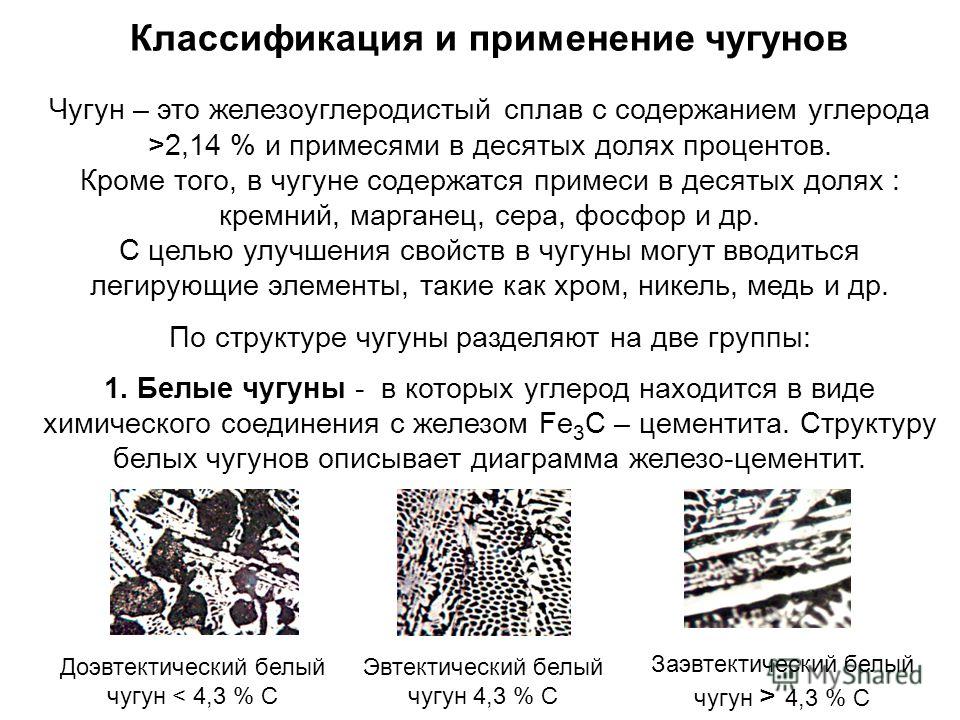

В белом чугуне весь углерод находится в виде химического соединения с железом — цементита (Fе3С). Цементит обладает высокими твердостью (800 НВ) и хрупкостью, поэтому трудно поддается механической обработке. Из-за этого белые чугуны нашли ограниченное применение в качестве конструкционных материалов и служат в основном для получения ковких чугунов. При длительном обжиге белого чугуна цементит в нем распадается и углерод выделяется в свободное состояние.

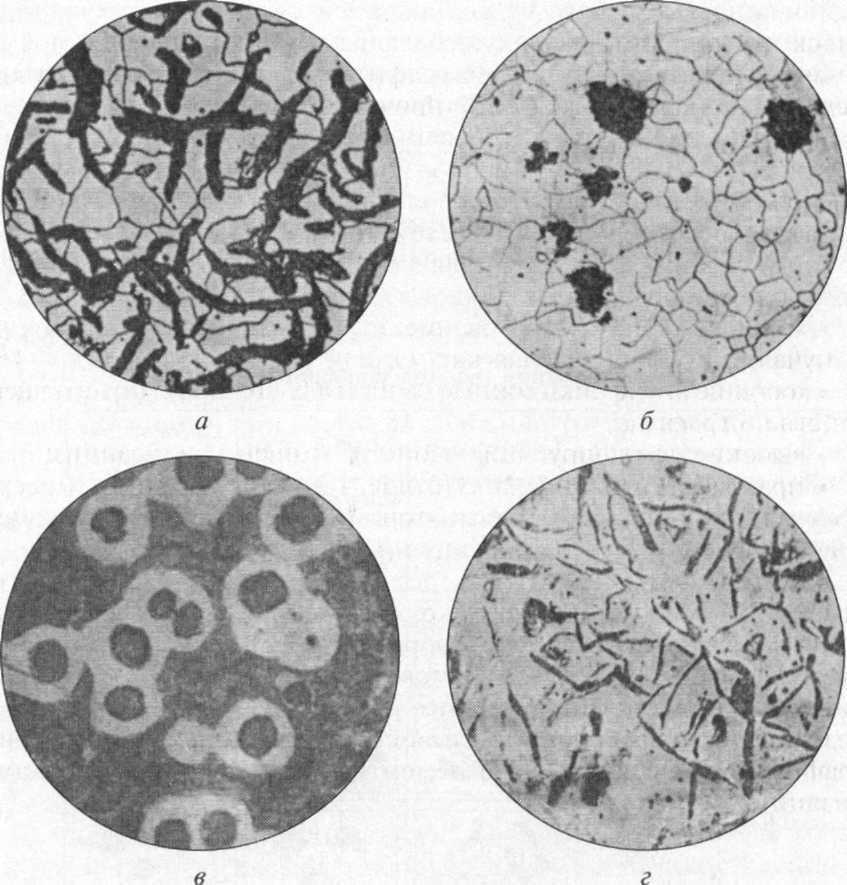

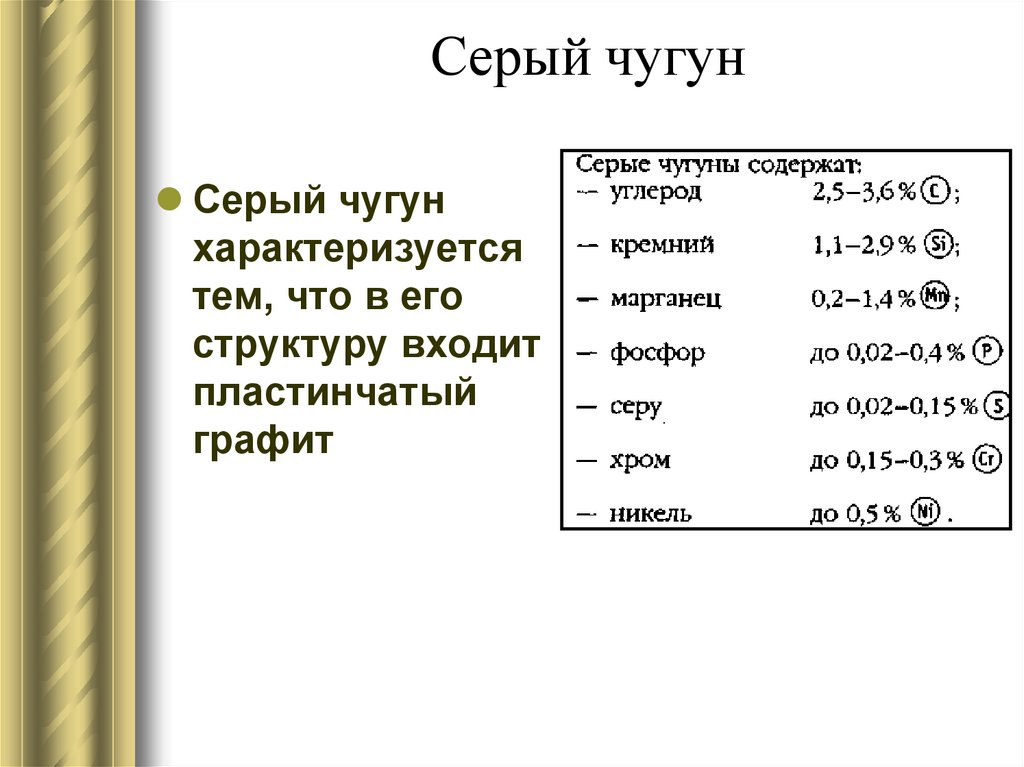

Серые чугуны в изломе имеют серебристый цвет из-за наличия в них пластинчатых включений графита.

Наличие свободного графита в чугуне (до 50 % С) оказывает влияние на его свойства. Увеличение количества и размеров графитовых включений и неравномерность их распределения уменьшают прочность чугуна. Вместе с тем, свободный графит придает чугуну износостойкость, высокие литейные свойства, хорошую обрабатываемость режущим инструментом и высокую сопротивляемость при знакопеременных нагрузках. Все это обусловливает широкое применение серого чугуна в качестве конструкционного материала.

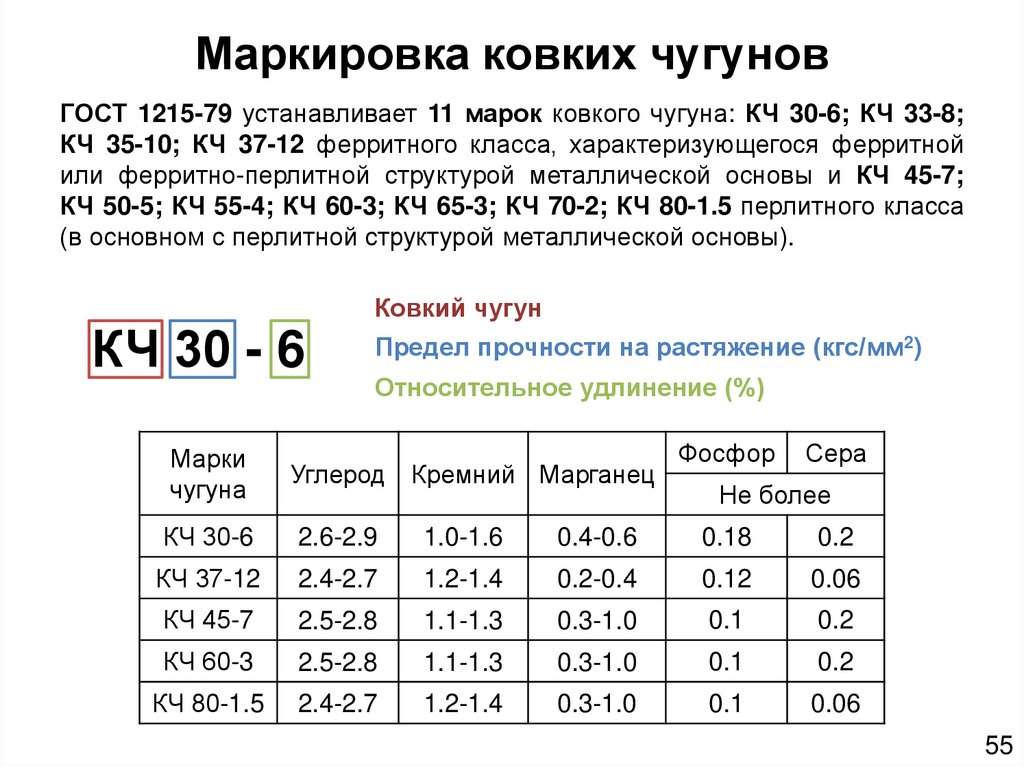

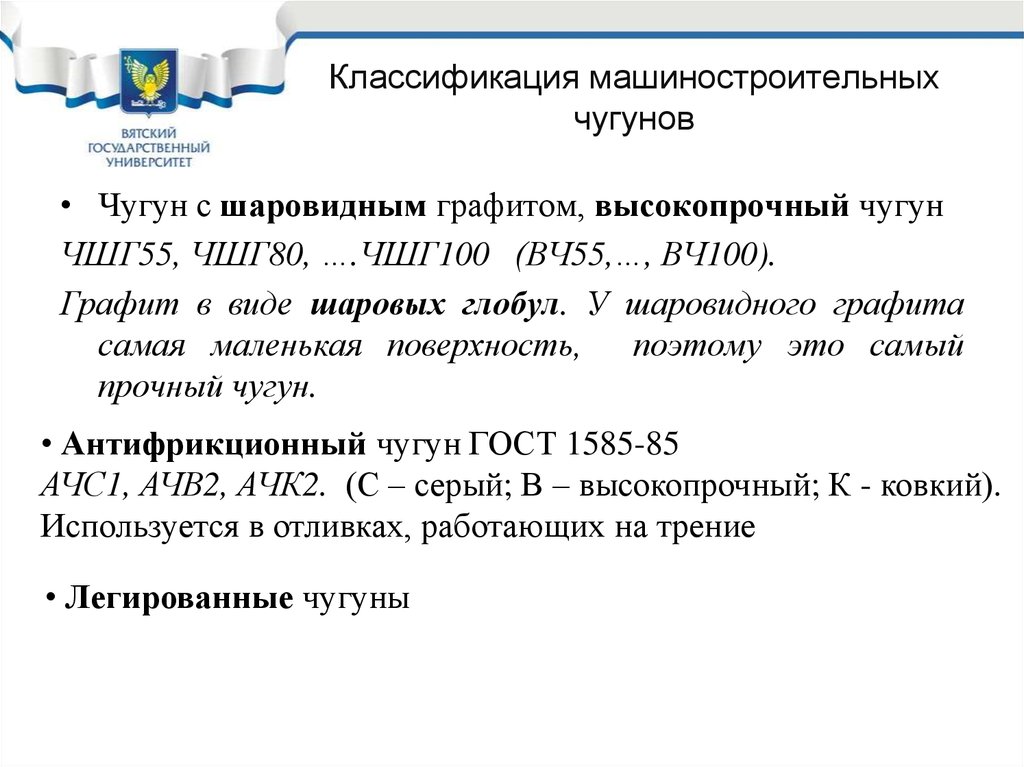

Чугун, полученный из белого чугуна продолжительным отжигом при температуре 800…850 oС, называют ковким. В отличие от серого чугуна в ковком углерод находится не в виде пластинчатого графита, а в виде хлопьевидного. Ковкий чугун по сравнению с серым чугуном обладает более высокой прочностью (300 … 630 МПа), пластичностью и ударной вязкостью. Ковкий чугун имеет однородные свойства по сечению, в его отливках отсутствуют напряжения, ему при суши высокие механические свойства, он хорошо обрабатывается.

Ковкий чугун по сравнению с серым чугуном обладает более высокой прочностью (300 … 630 МПа), пластичностью и ударной вязкостью. Ковкий чугун имеет однородные свойства по сечению, в его отливках отсутствуют напряжения, ему при суши высокие механические свойства, он хорошо обрабатывается.

В зависимости от режима термообработки основа ковкого чугуна может быть ферритной или перлитной. Состав основных элементов в ковком чугуне (в %): 2,3 …3 С; 0,9 … 16 Si; 0,3 … 1,2 Мn; >0,15 Р и S. Основные характеристики ковких чугунов определены ГОСТ 1215-79. Ферритные чугуны отличаются более высокой пластичностью, а перлитные обеспечивают лучшую износостойкость.

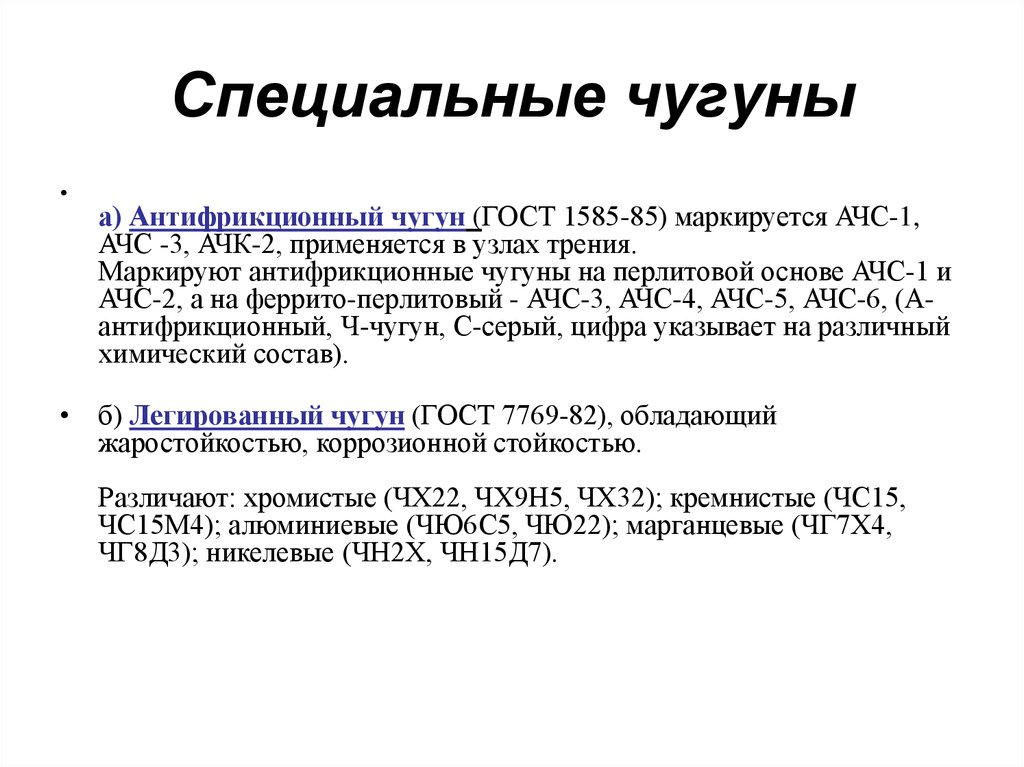

В промышленности получили распространение высокопрочные и легированные чугуны. В высокопрочном чугуне (ГОСТ 7293-85) углерод находится в виде шаровидного графита. Содержание основных элементов в таких чугунах составляет (в %): до 38 С; 2.9 Si; 0,9 Мn; 0,1 Сг; 0,02 S; 0,1 Р; 0,08 Mg. Чугуны с шаровидным графитом значительно превосходят по характеристикам серые чугуны.

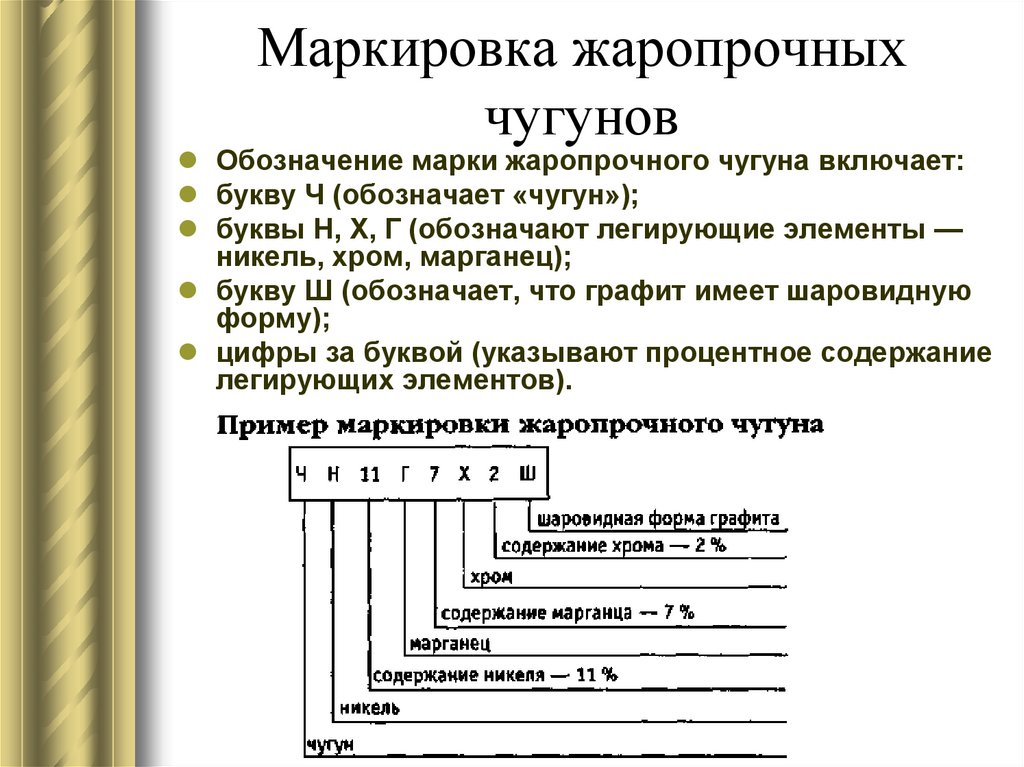

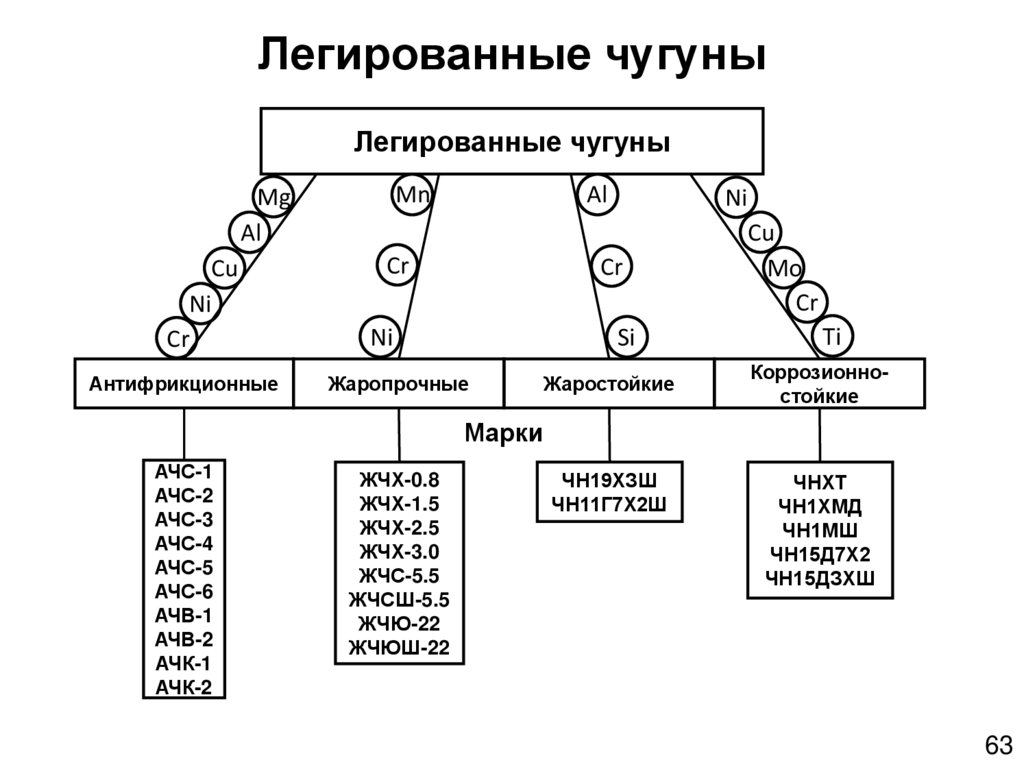

Легированные чугуны выпускаются согласно ГОСТ 7769-82.

Классификация чугунов легированных:

- жаростойкие хромовые чугуны,

- коррозионно-стойкие чугуны,

- износостойкие чугуны

- другие.

Такие чугуны легируются хромом, никелем, кремнием, магнием, медью и другими элементами. В легированных чугунах с содержанием до 10 % Ni, Сr и Мn и более имеют место перлитно-карбидные, бейнитные, мартенситные и аустенитные основы.

Другие страницы по теме

:

- Особенности сварки чугуна.

- Порошковая проволока для сварки чугуна.

- Способы сварки чугуна (основные).

- Электроды для сварки и наплавки чугуна — список марок.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Виды чугуна, классификация, состав, свойства, маркировка и применение

Сегодня почти нет ни одной сферы жизни человека, где бы не применялся чугун. Этот материал известен человечеству уже достаточно давно и превосходно зарекомендовал себя с практической точки зрения. Чугунное литье – основа великого множества деталей, узлов и механизмов, а в некоторых случаях даже самодостаточное изделие, способное выполнять возложенные на него функции. Поэтому в данной статье мы уделим самое пристальное внимание данному железосодержащему соединению. Также выясним, какие бывают виды чугуна, их физические и химические особенности.

Этот материал известен человечеству уже достаточно давно и превосходно зарекомендовал себя с практической точки зрения. Чугунное литье – основа великого множества деталей, узлов и механизмов, а в некоторых случаях даже самодостаточное изделие, способное выполнять возложенные на него функции. Поэтому в данной статье мы уделим самое пристальное внимание данному железосодержащему соединению. Также выясним, какие бывают виды чугуна, их физические и химические особенности.

Определение

Чугун – это поистине уникальный сплав железа и углерода, в котором Fe более 90%, а C — не более 6,67%, но и не менее 2,14%. Также углерод может находиться в чугуне в виде цементита или же графита.

Углерод дает сплаву достаточно высокую твёрдость, однако, вместе с тем, понижает ковкость и пластичность. В связи с этим чугун является хрупким материалом. Также в определенные марки чугуна добавляют специальные присадки, которые способны придать соединению определенные свойства. В роли легирующих элементов могут выступать: никель, хром, ванадий, алюминий. Показатель плотности чугуна равен 7200 килограмм на метр кубический. Из чего можно сделать вывод, что вес чугуна – показатель, который никак нельзя назвать маленьким.

Показатель плотности чугуна равен 7200 килограмм на метр кубический. Из чего можно сделать вывод, что вес чугуна – показатель, который никак нельзя назвать маленьким.

Историческая справка

Выплавка чугуна уже достаточно давно известна человеку. Первые упоминания о сплаве датируются шестым веком до нашей эры.

В Китае в древние времена получали чугун с довольно низкой температурой плавления. В Европе чугун стали получать примерно в 14 веке, когда впервые начали использовать доменные печи. На тот момент такое чугунное литье шло на производство оружия, снарядов, деталей для строительства.

На территории России производство чугуна активно началось в 16 столетии и далее быстро расширялось. Во времена Петра I Российская империя по объему производства чугуна смогла обойти все государства мира, однако уже через сто лет начала снова сдавать свои позиции на рынке черной металлургии.

Чугунное литье использовалось для создания разнообразных художественных произведений ещё в эпоху Средневековья. В частности, в 10 веке китайские мастера отлили поистине уникальную фигуру льва, вес которого превысил 100 тонн. Начиная с 15 века на территории Германии, а после и в других странах литье из чугуна получило широчайшее распространение. Из него делали оградки, решетки, парковые скульптуры, садовую мебель, надгробия.

В частности, в 10 веке китайские мастера отлили поистине уникальную фигуру льва, вес которого превысил 100 тонн. Начиная с 15 века на территории Германии, а после и в других странах литье из чугуна получило широчайшее распространение. Из него делали оградки, решетки, парковые скульптуры, садовую мебель, надгробия.

В последние годы 18 века чугунное литье максимально задействовано в архитектуре России. А 19 столетие так и вообще прозвали «чугунным веком», так как сплав очень активно использовался в зодчестве.

Особенности

Существуют различные виды чугуна, однако средняя температура плавления этого металлического соединения составляет порядка 1200 градусов Цельсия. Этот показатель на 250-300 градусов меньше, чем требуется для выплавления стали. Такая разница связана с достаточно высоким содержанием углерода, что приводит к его менее тесным связям с атомами железа на молекулярном уровне.

В момент выплавки и последующей кристаллизации углерод, содержащийся в чугуне, не успевает полностью проникнуть в молекулярную решётку железа, и потому чугун в итоге получается довольно хрупким. В связи с этим он не применяется там, где имеют место постоянные динамические нагрузки. Но при этом он отлично подходит для тех деталей, которые имеют повышенные требования к прочности.

В связи с этим он не применяется там, где имеют место постоянные динамические нагрузки. Но при этом он отлично подходит для тех деталей, которые имеют повышенные требования к прочности.

Технология производства

Абсолютно все виды чугуна производятся в доменной печи. Собственно, сам процесс плавки – довольно трудоемкая деятельность, требующая серьёзных материальных вложений. Одна тонна чугуна требует примерно 550 килограмм кокса и почти тонну воды. Объем загружаемой в печь руды будет зависеть от содержания железа. Чаще всего применяют руду, в которой железа не менее 70%. Меньшая концентрация элемента нежелательна, поскольку ее будет невыгодно экономически использовать.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся). После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Дифференциация

Современная классификация чугунов предусматривает разделение данных сплавов на следующие типы:

- Белые.

- Половинчатые.

- Серые с пластинчатым графитом.

- Высокопрочные с шаровидным графитом.

- Ковкие.

Давайте рассмотрим каждый вид по отдельности.

Белый чугун

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Белые износостойкие чугуны получают за счет первичной кристаллизации жидкого сплава при скоротечном охлаждении. Чаще всего они используются для работы в условиях сухого трения (например, тормозные колодки) или для производства деталей, обладающих повышенной износостойкостью и жаростойкостью (валки прокатных станов).

Кстати, белый чугун получил свое название благодаря тому, что внешний вид его излома – светло-кристаллическая, лучистая поверхность. Структура этого чугуна представляет собой совокупность ледебурита, перлита и вторичного цементита. Если же данный чугун подвергают легированию, то перлит трансформируется в троостит, аустенит или мартенсит.

Половинчатый чугун

Классификация чугунов будет неполной, если не упомянуть об этой разновидности металлического сплава.

Для указанного чугуна характерно сочетание карбидной эвтектики и графита в его структуре. В целом же, полноценная структура имеет следующий вид: графит, перлит, ледебурит. Если же чугун подвергнуть термической обработке или легированию, то это приведет к образованию аустенита, мартенсита или игольчатого троостита.

Этот вид чугуна достаточно хрупок, поэтому его применение весьма ограничено. Само же название сплав получил потому, что его излом – сочетание темных и светлых участков кристаллического строения.

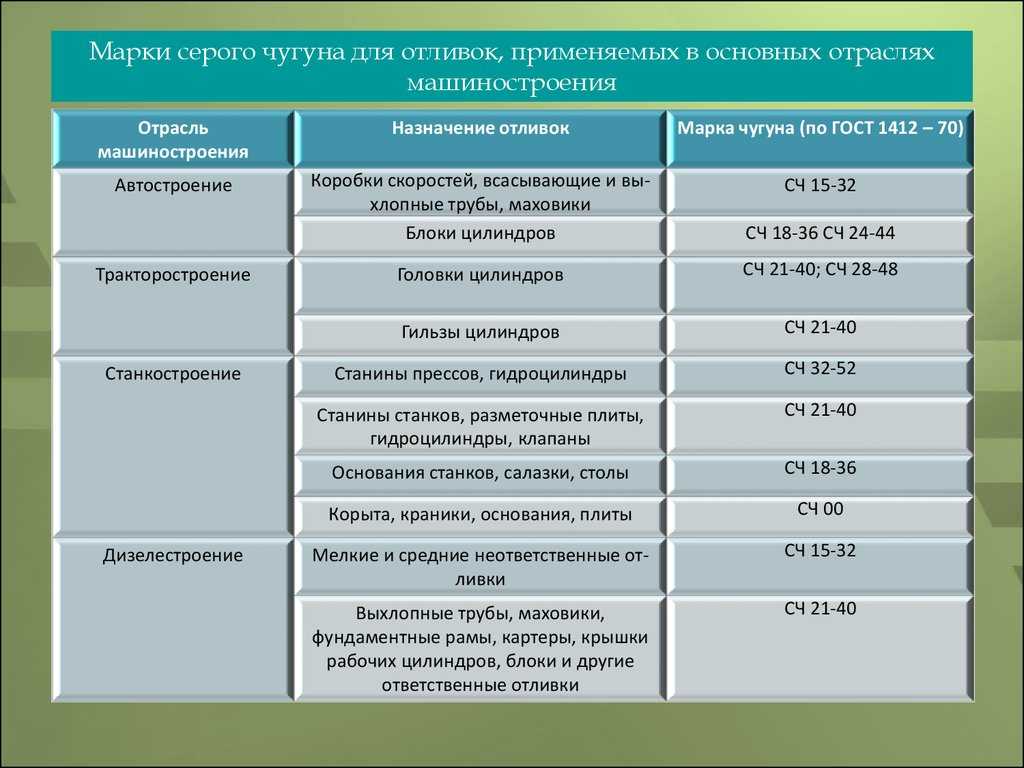

Самый распространенный машиностроительный материал

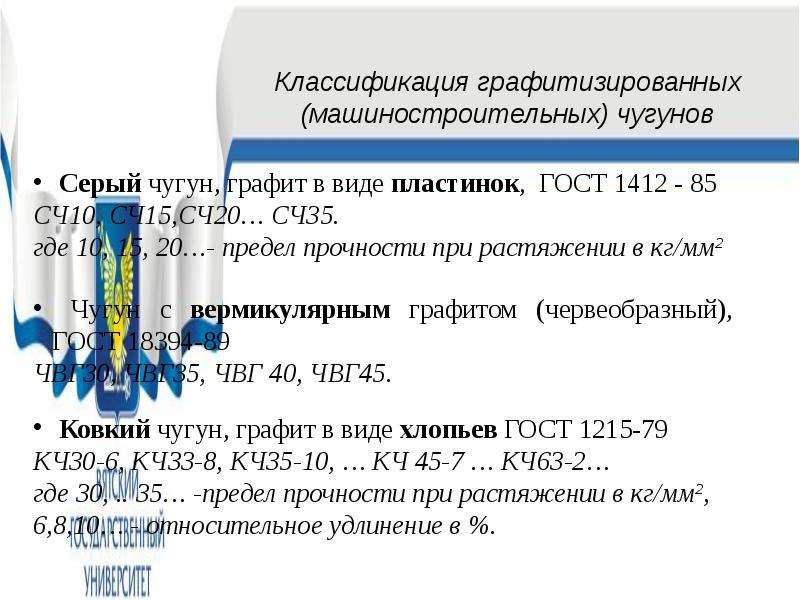

Серый чугун ГОСТ 1412-85 содержит в своем составе около 3,5% углерода, от 1,9 до 2,5% кремния, до 0,8% марганца, до 0,3% фосфора и менее 0,12% серы.

Графит в таком чугуне имеет пластинчатую форму. При этом не требуется специального модифицирования.

Пластинки графита имеют сильно ослабляющее действие и потому серому чугуну характерны очень низкая ударная вязкость и практически полное отсутствие относительного удлинения (показатель составляет мене 0,5%).

Серый чугун хорошо подвергается обработке. Структура сплава может быть следующей:

- Феррито-графитовой.

- Феррито-перлито-графитовой.

- Перлито-графитовой.

На сжатие серый чугун работает гораздо лучше, нежели на растяжение. Также он довольно хорошо сваривается, но для этого требуется предварительный подогрев, а в качестве присадочного материала следует использовать специальные чугунные стержни с высоким содержанием кремния и углерода. Без предварительного разогрева сварка будет затруднена, поскольку будет происходить отбеливание чугуна в зоне шва.

Из серого чугуна производят детали, работающие при отсутствии ударной нагрузки (шкивы, крышки, станины).

Обозначение данного чугуна происходит по такому принципу: СЧ 25-52. Две буквы сигнализируют о том, что это именно серый чугун, число 25 – показатель предела прочности при растяжении (в Мпа или кгс/мм2), число 52 – предел прочности в момент изгиба.

Высокопрочный чугун

Чугун с шаровидным графитом принципиально отличается от других своих «собратьев» тем, что в нем содержится графит шаровидной формы. Она получается за счет введения в жидкий сплав специальных модификаторов (Mg, Се). Количество графитных включений и их линейные размеры могут быть различными.

Она получается за счет введения в жидкий сплав специальных модификаторов (Mg, Се). Количество графитных включений и их линейные размеры могут быть различными.

Чем хорош шаровидный графит? Тем, что такая форма минимально ослабляет металлическую основу, которая, в свою очередь, может быть перлитной, ферритной или перлитно-ферритной.

Благодаря применению термической обработки или легирования основа чугуна может быть игольчато-трооститной, мартенситной, аустенитной.

Марки высокопрочного чугуна бывают различны, но в общем виде обозначение его таково: ВЧ 40-5. Легко догадаться, что ВЧ – это высокопрочный чугун, число 40 – показатель предела прочности при растяжении (кгс/мм2), число 5 – относительно удлинение, выражаемое в процентах.

Ковкий чугун

Структура ковкого чугуна заключается в наличии в нем графита в хлопьевидной или шаровидной форме. При этом хлопьевидный графит может иметь различную дисперсность и компактность, что, в свою очередь, оказывает непосредственное влияние на механические свойства чугуна.

В промышленности ковкий чугун производится зачастую с ферритной основой, которая обеспечивает большую пластичность.

Внешний вид излома ферритного ковкого чугуна имеет черно-бархатистый вид. Чем выше количество перлита в структуре, тем светлее будет становиться излом.

В целом же, ковкий чугун получается из отливок белого чугуна благодаря длительному томлению в печах, нагретых до температуры 800–950 градусов Цельсия.

На сегодняшний день есть два способа изготовления ковкого чугуна: европейский и американский.

Американский метод заключается в томлении сплава в песке при температуре 800-850 градусов. В этом процессе графит располагается между зернами чистейшего железа. В итоге чугун приобретает вязкость.

В европейском методе отливки томятся в железной руде. Температура при этом составляет около 850-950 градусов Цельсия. Углерод переходит в железную руду, за счет чего поверхностный слой отливок обезуглероживается и становится мягким. Чугун становится ковким, а сердцевина сохраняет хрупкость.

Маркировка ковкого чугуна: КЧ 40-6, где КЧ — это, разумеется ковкий чугун; 40 – показатель прочности при растяжении; 6 – относительное удлинение, %.

Прочие показатели

Что касается разделения чугунов по прочности, то здесь применяется следующая классификация:

- Обычная прочность: σв до 20 кг/мм2.

- Повышенная прочность: σв = 20 — 38 кг/мм2.

- Высокая прочность: σв = 40 кг/мм2 и выше.

По пластичности чугуны разделяются на:

- Непластичные – относительное удлинение менее 1%.

- Малопластичные – от 1% до 5%.

- Пластичные – от 5% до 10%.

- Повышенной пластичности – более 10%.

В заключение также хотелось бы обязательно отметить, что на свойства любого чугуна довольно существенное влияние оказывает даже форма и характер заливки.

листовые утюги и их классификация — Ispatguru

Cast Irons и их классификация

- Satyendra

- 10 января 2016 г.

- 0 Комментарии Чем -железо, цементит, прокатный железо, eutectic, ferrite, graphite, щеткий. чугун, ковкий чугун, чугун с шаровидным графитом, белый чугун,

Чугуны и их классификация

Термин «чугун» представляет большое семейство ферросплавов. Чугуны представляют собой многокомпонентные сплавы железа, затвердевающие с эвтектикой. Основными элементами чугуна являются железо, углерод (2 % и более), кремний (от 1 % до 3 %), второстепенные элементы (менее 0,1 %) и часто легирующие элементы (менее 0,1 %). Чугун имеет более высокое содержание углерода и кремния, чем сталь. Структура чугуна содержит более богатую углеродом фазу, чем сталь, из-за более высокого содержания углерода. Чугун может затвердевать в соответствии с термодинамически метастабильной системой Fe-Fe3C (карбид железа) или стабильной системой железо-графит, в основном в зависимости от состава, скорости охлаждения и обработки расплава.

Чугун в своей основной форме представляет собой хрупкий материал с очень низкой ударной вязкостью. По сравнению с низкоуглеродистыми сталями он имеет небольшую ударную вязкость или практически не имеет ее. Он имеет часть прочности на растяжение низкоуглеродистых сталей. Когда чугунная деталь выходит из строя, она не деформируется заметным образом и кажется, что она раскалывается или ломается в манере, соответствующей щелчку. Нет раннего предупреждения о сбое. Графитовая фаза, представляющая собой чистый углерод, действует как естественный дефект материала. Железо настолько насыщено углеродом, что образуется графит (свободный углерод), из-за чего чугун становится слабее. Значительно меньшее количество углерода связано с железом (Fe) в виде карбида железа (Fe3C, цементит), который является твердым и хрупким.

По сравнению с низкоуглеродистыми сталями он имеет небольшую ударную вязкость или практически не имеет ее. Он имеет часть прочности на растяжение низкоуглеродистых сталей. Когда чугунная деталь выходит из строя, она не деформируется заметным образом и кажется, что она раскалывается или ломается в манере, соответствующей щелчку. Нет раннего предупреждения о сбое. Графитовая фаза, представляющая собой чистый углерод, действует как естественный дефект материала. Железо настолько насыщено углеродом, что образуется графит (свободный углерод), из-за чего чугун становится слабее. Значительно меньшее количество углерода связано с железом (Fe) в виде карбида железа (Fe3C, цементит), который является твердым и хрупким.

Во время процесса затвердевания, когда идет метастабильный путь, богатая углеродом фаза в эвтектике представляет собой карбид железа, а когда идет стабильный путь затвердевания, богатая углеродом фаза представляет собой графит. Что касается только бинарной системы Fe-Fe3C или железа-графита, чугун можно определить как сплав железа с углеродом с содержанием углерода более 2 %. Однако кремний и другие легирующие элементы могут значительно изменить максимальную растворимость углерода в аустените. Поэтому в исключительных случаях легированный чугун с содержанием углерода менее 2 % может затвердевать с эвтектической структурой и, следовательно, по-прежнему относится к семейству «чугунов».

Однако кремний и другие легирующие элементы могут значительно изменить максимальную растворимость углерода в аустените. Поэтому в исключительных случаях легированный чугун с содержанием углерода менее 2 % может затвердевать с эвтектической структурой и, следовательно, по-прежнему относится к семейству «чугунов».

Образование стабильной или метастабильной эвтектики зависит от многих факторов, включая потенциал зародышеобразования жидкости, химический состав и скорость охлаждения. Первые два фактора контролируют потенциал графитизации железа. Высокий потенциал графитизации приводит к получению чугунов с графитом в качестве богатой углеродной фазы, тогда как низкий потенциал графитизации приводит к получению чугунов с карбидом железа.

Два основных типа эвтектики, стабильный аустенит-графит и метастабильный аустенит-карбид железа, имеют большие различия в своих механических свойствах, таких как прочность, твердость, ударная вязкость и пластичность. Поэтому основной целью металлургической обработки чугуна является влияние на тип, количество и морфологию эвтектики для достижения желаемых механических свойств.

Свойства чугуна можно широко варьировать путем изменения процентного содержания углерода и кремния, путем легирования различными металлическими элементами и путем изменения методов плавки, литья и термической обработки.

Металлургия чугуна во многом похожа на металлургию стали, но различия важны для металлурга, работающего с чугуном. Поскольку обычные марки стали содержат небольшое количество легирующих элементов, их обычно рассматривают как бинарные железо-углеродные сплавы, а диаграмму железо-углерод (рис. 1) можно использовать для интерпретации их структуры в условиях медленного или близкого к равновесию трансформация.

Рис. 1 Диаграмма углерода железа

Чугуны, однако, содержат значительное количество кремния в дополнение к более высокому содержанию углерода, поэтому их следует рассматривать как тройные сплавы Fe-C-Si. Дополнительный составляющий кремний изменяет диаграмму железо-углерод. Разрез тройной диаграммы Fe-Fe3C-Si при 2 % кремния (что примерно соответствует содержанию кремния во многих чугунах) дает удобную ссылку для обсуждения металлургии чугуна (рис. 2). Диаграмма напоминает бинарную диаграмму Fe-Fe3C, но показывает важные отличия, характерные для тройных систем. Эвтектические и эвтектоидные температуры изменяются от единичных значений в системе Fe-Fe3C до диапазонов температур в системе Fe-Fe3C-Si. Эвтектическая и эвтектоидная точки смещаются в сторону меньшего содержания углерода. Он также представляет метастабильное равновесие между железом и карбидом железа (цементитом), метастабильную систему. Присутствующий кремний остается в твердом растворе в железе, как в феррите, так и в аустените, поэтому он влияет только на условия и кинетику карбидообразования при охлаждении, а не на состав карбидной фазы.

2). Диаграмма напоминает бинарную диаграмму Fe-Fe3C, но показывает важные отличия, характерные для тройных систем. Эвтектические и эвтектоидные температуры изменяются от единичных значений в системе Fe-Fe3C до диапазонов температур в системе Fe-Fe3C-Si. Эвтектическая и эвтектоидная точки смещаются в сторону меньшего содержания углерода. Он также представляет метастабильное равновесие между железом и карбидом железа (цементитом), метастабильную систему. Присутствующий кремний остается в твердом растворе в железе, как в феррите, так и в аустените, поэтому он влияет только на условия и кинетику карбидообразования при охлаждении, а не на состав карбидной фазы.

Рис. 2 Сечение трехкомпонентной диаграммы Fe-Fe3C-Si при 2 % кремния

Некоторое количество кремния может выделяться вместе с карбидом, но его нельзя выделить как другую фазу. Затвердевание некоторых композиций происходит не в метастабильной системе, а в стабильной, где продуктами являются железо и графит, а не железо и карбид. Короче говоря, добавление кремния к бинарному железо-углеродному сплаву снижает стабильность Fe3C, который уже является метастабильным, и увеличивает стабильность феррита. С увеличением содержания кремния в системе Fe-C-Si содержание углерода в эвтектике и эвтектоиде уменьшается, а температура эвтектики и эвтектоида увеличивается.

Короче говоря, добавление кремния к бинарному железо-углеродному сплаву снижает стабильность Fe3C, который уже является метастабильным, и увеличивает стабильность феррита. С увеличением содержания кремния в системе Fe-C-Si содержание углерода в эвтектике и эвтектоиде уменьшается, а температура эвтектики и эвтектоида увеличивается.

Удобно объединить влияние кремния с действием углерода в один коэффициент, который называется углеродным эквивалентом (УЭ). CE чугуна описывает, насколько данный анализ близок к эвтектическому составу. КЭ эвтектики без кремния составляет 4,3 %. По мере увеличения содержания кремния в железе содержание углерода в эвтектике уменьшается. Существует линейная зависимость, которую можно выразить в виде простого уравнения, приведенного ниже.

CE = % C+ 1/3 % Si = 4,3 (при 0 % кремния)

CE 3,9 представляет собой сплав с более низким содержанием углерода и кремния (гипоэвтектический), чем эвтектический состав, а CE 4,6 представляет собой сплав с более высоким содержанием углерода и кремния (гипереэвтектический), чем эвтектический состав. Утюги с одинаковым значением CE могут быть получены с разными значениями содержания углерода и кремния.

Утюги с одинаковым значением CE могут быть получены с разными значениями содержания углерода и кремния.

Также были предложены другие значения, представляющие СЕ чугунов. Когда в железе присутствует значительное количество фосфора, содержание фосфора в железе включается в уравнение CE, которое выглядит следующим образом.

CE = % C+ (% Si+% P)/3

Таким образом, железо с 3,2 % C, 2 % Si и 0,4 % P имеет значение CE 4,0 и является доэвтектическим. Железо с 3,2 % C, 2 % Si и 1,3 % P имеет значение CE 4,3 и является эвтектическим. Железо с 3,2 % C, 2,6 % Si и 1,3 % P имеет значение CE 4,5 и является заэвтектическим. Общее содержание углерода и кремния в сплаве, связанное со значением CE, не только определяет диапазон температур затвердевания сплава, но также связано с литейными характеристиками сплава и его свойствами. Чугуны с постоянным КЭ, но с заметно разным содержанием углерода и кремния, не обладают одинаковыми литейными свойствами. Углерод более чем в два раза более эффективен в предотвращении усадки при затвердевании, чем показывает уравнение CE. Однако кремний более эффективен в предотвращении затвердевания тонких срезов. Существуют аналогичные различия в некоторых свойствах использования, которые ограничивают значение CE в спецификациях.

Однако кремний более эффективен в предотвращении затвердевания тонких срезов. Существуют аналогичные различия в некоторых свойствах использования, которые ограничивают значение CE в спецификациях.

Основными факторами, влияющими на микроструктуру чугуна, являются (i) химический состав, (ii) скорость охлаждения, (iii) обработка жидкостью и (iv) термическая обработка. Кроме того, необходимо учитывать следующие аспекты связанного углерода в чугунах.

- При первоначальном охлаждении или последующей термообработке матрица может быть обезуглерожена изнутри или науглерожена путем осаждения графита на существующих участках или путем растворения углерода из них.

- В зависимости от содержания кремния и скорости охлаждения содержание углерода в перлите железа может варьироваться. Это тройная система, и содержание углерода в перлите может составлять всего 0,50 % при 2,5 % Si.

- На измеренную твердость графитовых чугунов влияет графит, особенно в сером чугуне. Микротвердость мартенсита может достигать 66 HRC или всего 54 HRC в сером чугуне (58 HRC в ковком чугуне).

- На критическую температуру железа влияет (повышает) содержание кремния, а не содержание углерода.

Классификация чугунов

Исторически сложилось так, что первая классификация чугуна основывалась на его изломе. Первоначально чугун делился на два типа, а именно белый чугун и серый чугун, как указано ниже.

- Белый чугун – имеет белую кристаллическую поверхность излома, так как разрушение в этом чугуне происходит по пластинам из карбида железа. Это результат метастабильного затвердевания (эвтектика Fe3C). Белый чугун назван так потому, что этот чугун имеет характерную белую поверхность излома. Этот чугун образуется, когда углерод, растворенный в жидком чугуне, не образует графита при затвердевании, а остается в соединении с железом, часто в виде массивных карбидов. Углерод присутствует в виде карбидов преимущественно Fe 3C и Cr7C3. Иногда в белых чугунах присутствуют сложные карбиды, такие как (Fe,Cr)3C от добавок от 3 до 5 % Ni и от 1,5 до 2,5 % Cr, (Cr,Fe)7C3 от добавок от 11 до 35 % Cr или содержащие другие карбидообразующие элементы.

Белый чугун твердый и хрупкий, поверхность излома белая, кристаллическая. Белый чугун обладает высокой прочностью на сжатие (более 1380 Н/кв. мм) и хорошим сохранением прочности и твердости при повышенной температуре. Он очень часто используется из-за отличной стойкости к износу и истиранию. За эти свойства в основном ответственны массивные карбиды в микроструктуре. Белые чугуны получают охлаждением некоторых поверхностей литейной формы. Охлаждение предотвращает образование графита во время затвердевания чугуна. Применение белого чугуна включает в себя тормозные колодки, дробеструйные сопла, мельничные футеровки, дробилки, рабочие колеса насосов и другие детали, устойчивые к истиранию.

Белый чугун твердый и хрупкий, поверхность излома белая, кристаллическая. Белый чугун обладает высокой прочностью на сжатие (более 1380 Н/кв. мм) и хорошим сохранением прочности и твердости при повышенной температуре. Он очень часто используется из-за отличной стойкости к износу и истиранию. За эти свойства в основном ответственны массивные карбиды в микроструктуре. Белые чугуны получают охлаждением некоторых поверхностей литейной формы. Охлаждение предотвращает образование графита во время затвердевания чугуна. Применение белого чугуна включает в себя тормозные колодки, дробеструйные сопла, мельничные футеровки, дробилки, рабочие колеса насосов и другие детали, устойчивые к истиранию. - Серый чугун. Поверхность излома серого цвета, состоящая из чешуек феррита и рассеянного графита. Когда состав железа и скорость охлаждения при затвердевании являются подходящими, значительная часть содержащегося углерода выделяется из жидкости с образованием чешуек графита. Путь разрушения такого железа следует за чешуйками графита.

Поверхность излома этого железа кажется серой из-за преобладания обнаженного графита. Серый чугун является результатом устойчивого затвердевания при медленном охлаждении. Он обладает несколькими уникальными свойствами, которые обусловлены наличием чешуйчатого графита в микроструктуре. Он обладает высокой прочностью на сжатие, сопротивлением усталости и износостойкостью. Он относительно мягкий и легко поддается механической обработке и сварке. Он имеет твердость, способствующую хорошей износостойкости. Он устойчив к истиранию в условиях граничной смазки. Он обладает очень хорошими свойствами для использования в демпфирующих вибрациях или умеренных тепловых ударах. Он используется для блоков цилиндров двигателей, шестерен, маховиков, водопроводных труб, тормозных дисков, конструкций станков и т. д.

Поверхность излома этого железа кажется серой из-за преобладания обнаженного графита. Серый чугун является результатом устойчивого затвердевания при медленном охлаждении. Он обладает несколькими уникальными свойствами, которые обусловлены наличием чешуйчатого графита в микроструктуре. Он обладает высокой прочностью на сжатие, сопротивлением усталости и износостойкостью. Он относительно мягкий и легко поддается механической обработке и сварке. Он имеет твердость, способствующую хорошей износостойкости. Он устойчив к истиранию в условиях граничной смазки. Он обладает очень хорошими свойствами для использования в демпфирующих вибрациях или умеренных тепловых ударах. Он используется для блоков цилиндров двигателей, шестерен, маховиков, водопроводных труб, тормозных дисков, конструкций станков и т. д.

В настоящее время общепринятая схема классификации делит чугуны на четыре основных типа. Это (i) белый чугун, (ii) серый чугун, (iii) ковкий чугун и (iv) ковкий чугун. В то время как белый и серый чугун описаны выше, ковкий чугун и ковкий чугун описаны ниже.

- Ковкий чугун – Свое название получил из-за того, что в отлитом виде обладает измеримой пластичностью. Напротив, ни белый, ни серый чугун не проявляют значительной пластичности при стандартном испытании на растяжение. Он также известен как чугун с шаровидным графитом или чугун с шаровидным графитом. По составу он подобен серому чугуну, но при литье ковкого чугуна графит зарождается в виде сферических частиц, а не чешуек. Это достигается за счет добавления очень небольшого, но определенного количества магния и/или церия в расплавленное железо на стадии процесса, называемой образованием комков. Ковкий чугун состоит из шаровидных частиц шаровидного графита в ферритной или перлитной матрице. Его производят из того же сырья, что и серый чугун, но эти материалы должны быть чище, особенно в отношении серы. Литейные свойства ковкого чугуна, такие как текучесть и т. д., аналогичны свойствам серого чугуна. Основным преимуществом высокопрочного чугуна перед серым чугуном является сочетание высокой прочности с пластичностью.

Они также обладают хорошей усталостной прочностью, износостойкостью, ударопрочностью и высоким модулем упругости. Мартенситные ковкие чугуны и ковкие чугуны после отпуска обладают еще лучшими свойствами. Применение чугунов с шаровидным графитом включает коленчатые валы автомобильных двигателей, большегрузные шестерни, военные автомобили и железнодорожные вагоны.

Они также обладают хорошей усталостной прочностью, износостойкостью, ударопрочностью и высоким модулем упругости. Мартенситные ковкие чугуны и ковкие чугуны после отпуска обладают еще лучшими свойствами. Применение чугунов с шаровидным графитом включает коленчатые валы автомобильных двигателей, большегрузные шестерни, военные автомобили и железнодорожные вагоны. - Ковкий чугун – отливается как белый чугун, затем «ковывается» (т. е. подвергается термической обработке для придания пластичности хрупкому материалу). Микроструктура состоит из феррита и частиц свободного графита. Этот чугун включает форму графита, называемую отпускным углеродом. Эта форма графита производится термической обработкой белого чугуна. При нагревании белого чугуна в течение длительного времени (около 60 часов) при температуре 960°С происходит распад цементита на аустенит и графит. Путем медленного охлаждения от 960°С аустенит превращается в феррит или перлит в зависимости от скорости охлаждения и скорости диффузии углерода.

Пластичность и ударная вязкость ковкого чугуна находятся между ковким чугуном и серым чугуном. В наши дни ковкий чугун был заменен более экономичным ковким чугуном, отлитым для многих применений. Ковкие чугуны помимо пластичности обладают хорошей обрабатываемостью. Ферритные ковкие чугуны более пластичны и менее прочны и тверды, чем перлитные ковкие чугуны. Применение ковкого чугуна включает детали силовой передачи транспортных средств, крышки подшипников, корпуса рулевого механизма, сельскохозяйственное оборудование и железнодорожное оборудование.

Пластичность и ударная вязкость ковкого чугуна находятся между ковким чугуном и серым чугуном. В наши дни ковкий чугун был заменен более экономичным ковким чугуном, отлитым для многих применений. Ковкие чугуны помимо пластичности обладают хорошей обрабатываемостью. Ферритные ковкие чугуны более пластичны и менее прочны и тверды, чем перлитные ковкие чугуны. Применение ковкого чугуна включает детали силовой передачи транспортных средств, крышки подшипников, корпуса рулевого механизма, сельскохозяйственное оборудование и железнодорожное оборудование.

С появлением металлографии и по мере увеличения объема знаний, относящихся к чугуну, стали возможными другие классификации, основанные на микроструктурных особенностях. Эти классификации сделаны из-за формы графита или из-за матрицы структуры и приведены ниже.

- Форма графита. В зависимости от формы графита чугуны классифицируются как (i) пластинчатый (чешуйчатый) графит (FG), (ii) сфероидальный (шаровидный) графит (SG), (iii) уплотненный (вермикулярный) графит (CG).

) и (iv) отпущенный графит (TG). Темперированный графит возникает в результате твердофазной реакции (ковку).

) и (iv) отпущенный графит (TG). Темперированный графит возникает в результате твердофазной реакции (ковку). - Матрица структуры. Из-за матрицы структуры чугуны классифицируются как (i) ферритные, (ii) перлитные, (iii) аустенитные, (iv) мартенситные и (v) бейнитные (аустенитные).

Помимо четырех основных типов, существуют и другие особые формы чугуна, к которым применяются специальные названия. Они приведены ниже.

- Охлажденное железо – это белое железо, полученное путем очень быстрого охлаждения в диапазоне температур затвердевания.

- Пятнистый чугун – участок отливки, затвердевающий со скоростью, промежуточной между отбеленным и серым чугуном, и имеющий микроструктуру и особенности поверхности излома обоих типов.

- Чугун с уплотненным графитом – также известен как вермикулярный чугун. Для него характерен графит, связанный между собой эвтектическими ячейками, как и чешуйчатый графит в сером чугуне. Графит в чугуне с уплотненным графитом более крупный и округлый, чем графит в сером чугуне.

Его структура занимает промежуточное положение между структурами серого чугуна и высокопрочного чугуна. Благодаря уникальному сочетанию свойств уплотненного серого чугуна он превосходит как серый, так и ковкий чугун. Основными областями применения являются роторы дисковых тормозов и головки дизельных двигателей. Чугун с уплотненным графитом можно производить, тщательно контролируя количество магния, добавляемого в качестве модификатора, в процессе, очень похожем на процесс, используемый для производства ковкого чугуна.

Его структура занимает промежуточное положение между структурами серого чугуна и высокопрочного чугуна. Благодаря уникальному сочетанию свойств уплотненного серого чугуна он превосходит как серый, так и ковкий чугун. Основными областями применения являются роторы дисковых тормозов и головки дизельных двигателей. Чугун с уплотненным графитом можно производить, тщательно контролируя количество магния, добавляемого в качестве модификатора, в процессе, очень похожем на процесс, используемый для производства ковкого чугуна. - Высоколегированный графитовый чугун. Они используются в основном для применений, требующих коррозионной стойкости или сочетания прочности и стойкости к окислению. Они изготавливаются как из чешуйчатого графита (серый чугун), так и из сфероидального графита (ковкий чугун).

Наконец, классификация, часто используемая литейщиками полов, делит чугуны на две категории. Это (i) обычные чугуны, которые используются для общего применения, в основном нелегированные или низколегированные чугуны, и (ii) специальные чугуны, которые используются для специальных применений и обычно представляют собой высоколегированные чугуны. Специальные чугуны отличаются от обычных чугунов главным образом более высоким содержанием легирующих элементов (более 3 %), что способствует получению микроструктур, обладающих особыми свойствами для применения при повышенных температурах, коррозионной стойкостью и износостойкостью. Классификация основных типов специальных высоколегированных чугунов представлена на рис. 3.9.0021

Специальные чугуны отличаются от обычных чугунов главным образом более высоким содержанием легирующих элементов (более 3 %), что способствует получению микроструктур, обладающих особыми свойствами для применения при повышенных температурах, коррозионной стойкостью и износостойкостью. Классификация основных типов специальных высоколегированных чугунов представлена на рис. 3.9.0021

Рис. 3 Основные типы специальных высоколегированных чугунов

Типы чугуна (стр. 1), серый и ковкий чугун

Марки чугуна

Для большинства современных автомобильных и потребительских применений чугун подразделяется на 4 отдельных категории:

- Серый чугун (эта страница)

- Высокопрочный чугун (эта страница)

- Аустенитный ковкий чугун (страница 2)

- Чугун с уплотненным графитом Страница 2)

В Северной Америке есть 2 промышленных общества, которые принимают ответственность за организацию и управление программами по регулированию и совершенствованию технологических процессов:

- Американское общество литейщиков (AFS)

- Общество ковкого чугуна (DIS)

Сравнение графита — микрофотографические исследования

Серый чугун — Пример микрофотографии Ковкий чугун — Пример микрофотографии Высокопрочный чугун с аустенитным отпуском – микрофотографияЧугун с уплотненным графитом – микрофотография Чугун представляет собой сплав железо-углерод-кремний, содержащий более 2% углерода, который заливают в форму, содержащую негатив желаемой окончательной формы. Механические свойства и поведение материала зависят от морфологии графита, который образуется в железной матрице в результате терморегулирования процесса и добавления элементов для получения желаемой формы графита. Все чугуны затвердевают в результате сложной эвтектической реакции, в которой участвуют Fe, C и Si. Есть также влияние Cu, Mn, S и P.

Механические свойства и поведение материала зависят от морфологии графита, который образуется в железной матрице в результате терморегулирования процесса и добавления элементов для получения желаемой формы графита. Все чугуны затвердевают в результате сложной эвтектической реакции, в которой участвуют Fe, C и Si. Есть также влияние Cu, Mn, S и P.

Серый чугун

Серый чугун — это самая простая, самая распространенная и самая дешевая форма чугуна в мире. Микроструктура железа характеризуется качествами «чешуйчатого графита» в виде: а) типа, б) размера и в) матрицы.

Серый чугун обладает превосходными литейными свойствами и обрабатываемостью, что делает его очень ценным для тяжелых деталей. Кроме того, серый чугун обладает превосходными демпфирующими и тепловыми свойствами, что делает его идеальным для автомобильных тормозных систем. Хотя он прочный, он также хрупкий.

Типы чешуйчатого графита

Серый чугун на сегодняшний день является наиболее распространенным из чугунов. Наряду со сталью это наиболее широко используемый инженерный сплав. В 1 веке автомобильной промышленности это был предпочтительный материал для блоков цилиндров, головок и многих других компонентов трансмиссии. Название происходит от внешнего вида поверхности излома, которая имеет серый цвет. В сером чугуне графит затвердевает в виде взаимосвязанных чешуек, как показано выше в 3D-микроскопии с помощью сканирующего электронного микроскопа. Сгруппированные формы графита сравнивают с картофельными чипсами, склеенными вместе в центральном месте. Центральная точка — исходное графитовое ядро. Каждый кластер чешуек определяет эвтектическую ячейку в сером чугуне. Эвтектические ячейки несколько аналогичны зернам в других металлах. Прочность железа повышается за счет более мелких размеров ячеек.

Наряду со сталью это наиболее широко используемый инженерный сплав. В 1 веке автомобильной промышленности это был предпочтительный материал для блоков цилиндров, головок и многих других компонентов трансмиссии. Название происходит от внешнего вида поверхности излома, которая имеет серый цвет. В сером чугуне графит затвердевает в виде взаимосвязанных чешуек, как показано выше в 3D-микроскопии с помощью сканирующего электронного микроскопа. Сгруппированные формы графита сравнивают с картофельными чипсами, склеенными вместе в центральном месте. Центральная точка — исходное графитовое ядро. Каждый кластер чешуек определяет эвтектическую ячейку в сером чугуне. Эвтектические ячейки несколько аналогичны зернам в других металлах. Прочность железа повышается за счет более мелких размеров ячеек.

Форма графита в сером чугуне является важным фактором, определяющим свойства сплава. Форма и размер графита могут заметно различаться в зависимости от скорости охлаждения и содержания сплава. Наиболее распространенная форма, как описано в предыдущем абзаце, называется Type A . Пять типов графита в сером чугуне классифицируются как b ASTM.

Пять типов графита в сером чугуне классифицируются как b ASTM.

Тип A Чешуйчатая структура

Графит типа A имеет равномерное распределение и случайную ориентацию. Как правило, он обеспечивает наилучшие свойства и обычно используется для компонентов трансмиссии.

Серый чугун — Тип АСтруктура хлопьев типа B

Графит типа B выглядит как розетки со случайной ориентацией. Это чаще всего происходит в почти эвтектических сплавах, которые неправильно модифицированы и содержат очень мало зародышей графита. Графит типа B часто встречается на поверхности отливки, где в остальном он относится к типу A.

Серый чугун — тип BСтруктура чешуек типа C

Графит типа C встречается в заэвтектических чугунах (CE больше 4,3), в которых графит образуется в качестве первичной фазы. Этот первичный графит называется графитом Киша. Его присутствие снижает свойства при растяжении, что может быть желательным для некоторых специальных применений.

Серый чугун — Тип CСтруктура хлопьев типа D

Графит типа D возникает в результате междендритной сегрегации в быстро охлажденных чугунах.

Структура чешуек типа E

Графит типа E похож на тип D, но с ориентированными чешуйками между ветвями аустенитных дендритов. Чаще всего это происходит в чугунах с очень низким углеродным эквивалентом.

Серый чугун — Тип EРазмер чешуйчатого графита

В дополнение к типу графита ASTM установила спецификации для размера графита. Это определяется путем сравнения количества хлопьев на микрофотографии со 100-кратным увеличением со стандартной диаграммой.

Механические свойства серого чугуна Как правило, серый чугун имеет низкую прочность и очень низкую пластичность. Чешуйки графита действуют как крошечные внутренние трещины, которые создают усиление напряжения. Это позволяет трещинам очень легко распространяться по материалу, что снижает прочность, пластичность и ударную вязкость (вязкость разрушения). Серый чугун определяется номером класса, который соответствует номинальной прочности сплава на растяжение. Например, серый чугун класса 30, который был типичным для блока цилиндров, имеет номинальную прочность на растяжение 30 000 фунтов на квадратный дюйм (207 МПа). Поскольку серый чугун имеет очень низкую пластичность, предел текучести и процентное удлинение, эти свойства редко измеряются или указываются. Поскольку YTS и UTS настолько близки (удлинение менее 1%), серый чугун классифицируется как «хрупкий материал». Другой способ определения серого чугуна — по твердости материала. Общество автомобильных инженеров (SAE) опубликовало стандарт материала для чугуна SAE J431, учитывающий как свойства прочности на растяжение, так и свойства твердости. Кроме того, каждый автомобильный OEM-производитель имеет собственный набор стандартов, регулирующих свойства серого чугуна, и специальные методы испытаний, необходимые для измерения качества материала.

Серый чугун определяется номером класса, который соответствует номинальной прочности сплава на растяжение. Например, серый чугун класса 30, который был типичным для блока цилиндров, имеет номинальную прочность на растяжение 30 000 фунтов на квадратный дюйм (207 МПа). Поскольку серый чугун имеет очень низкую пластичность, предел текучести и процентное удлинение, эти свойства редко измеряются или указываются. Поскольку YTS и UTS настолько близки (удлинение менее 1%), серый чугун классифицируется как «хрупкий материал». Другой способ определения серого чугуна — по твердости материала. Общество автомобильных инженеров (SAE) опубликовало стандарт материала для чугуна SAE J431, учитывающий как свойства прочности на растяжение, так и свойства твердости. Кроме того, каждый автомобильный OEM-производитель имеет собственный набор стандартов, регулирующих свойства серого чугуна, и специальные методы испытаний, необходимые для измерения качества материала.

Прочность и твердость

Прочность и твердость серого чугуна зависит как минимум от четырех основных факторов:

- Углеродный эквивалент

- Содержание сплава

- Модификация

- Скорость затвердевания

Углеродный эквивалент (CE)

Для чугуна формула углеродного эквивалента (CE) используется для понимания того, как легирующие элементы будут влиять на характеристики отливки. Он используется в качестве предиктора прочности чугуна, поскольку дает приблизительный баланс аустенита и графита в конечной структуре.

CE = %C + 0,33 (%Si) + 0,33 (%P) – 0,027 (%Mn) + 0,4 (%S)

CE < 4,3%, доэвтектическое поведение при затвердевании

CE = 4,3, эвтектическое поведение при затвердевании

CE > 4,3%, заэвтектическое поведение во время затвердевания

Содержание сплава

Наиболее эффективными элементами для серого чугуна являются углерод и кремний. Когда цель состоит в том, чтобы разлить чугун по эвтектике, чтобы предотвратить образование карбидов железа, можно использовать ковшовые добавки кремния для модификации расплавленного сплава, чтобы всегда достигался эвтектический эквивалент. Используя расчет CE и подтверждая соответствующее количество добавок ферросиликата, клиновидный блок используется для подтверждения того, что серый чугун находится на желаемом уровне CE.

Используя расчет CE и подтверждая соответствующее количество добавок ферросиликата, клиновидный блок используется для подтверждения того, что серый чугун находится на желаемом уровне CE.

Углерод и кремний

По сравнению с обычными марками стали содержание углерода в сером чугуне примерно в десять раз выше. Поскольку стальной лом составляет большую часть шихты расплава для чугунолитейного производства, углерод обычно приходится добавлять в какой-то момент процесса либо в основную шихту, либо после того, как железо находится в расплавленном состоянии. Поскольку в стальном шихтовом ломе очень мало углерода, металлургу необходимо учитывать все металлические шихтовые материалы (сталь, железный лом, чугун) в основной печи. Добавки, повышающие содержание углерода, в значительной степени зависят от метода плавки (плавка в вагранке с коксом приводит к повышению уровня углерода), количества используемого кремния и наличия дешевого графита. Однако по мере перехода чугунолитейной промышленности от вагранки к индукционной плавке с аналогичными высокими добавками стального лома в шихту требуются альтернативные добавки в ковше, в потоке или в литейной форме для получения чешуек типа А в сером чугуне.

Методы модифицирования

С переходом на индукционную плавку литейные заводы тщательно загружают в свои индукционные ковши тщательно взвешенные количества стального лома, лома железа и более дорогого чугуна. Сегодня большее количество низкоуглеродистой стали может быть получено за счет добавления модификаторов ферросилиция (FeSi). Процесс модифицирования включает добавление от 0,05 до 1% специального сплава FeSi, содержащего контролируемые количества одного или нескольких тщательно отобранных элементов для дальнейшего улучшения морфологии графита. Объяснение того, как эти тщательно отобранные элементарные добавки, включая Al, Ca, Ba, Sr, Ce, La, Mn, Bi, S, O и Zr, можно найти в Таблице 1.0 Структурные эффекты элементарных добавок к чугуну, показанной ниже. . В дополнение к повышению уровня кремния модификатор создает центры зародышеобразования, которые способствуют осаждению и росту графита, а также затвердеванию железа на основе стабильной системы Fe-C.

Когда необходимо приобрести углерод для добавления, дополнительный материал обычно имеет форму графита. Добавки графита часто поступают из угольных электродов, ранее использовавшихся в сталеплавильных печах.

Добавки графита часто поступают из угольных электродов, ранее использовавшихся в сталеплавильных печах.

Цель модифицирования

Целью модифицирования является стимулирование гетерогенного зародышеобразования графита путем введения элементов, образующих подходящие субстраты, которые будут действовать как зародыши и инициировать желаемое образование графита. Способствуя стабильному затвердеванию эвтектики, модифицирование позволяет C выходить из раствора в подходящей форме графита, а не в виде карбида железа.

С тщательным контролем при использовании инокулятного добавления поможет:

- Избегайте образования карбидов (цементит)

- Поощрение образования графита

- Уменьшите сегрегацию

- Уменьшение

- Улучшение оборудования

- . однородная структура

- Увеличение пластичности

Эффект модифицирования представлен на рисунке ниже (Эффект модифицирования), где кривые охлаждения для немодифицированного железа обозначены черной пунктирной линией, а для модифицированного железа указаны в виде синей сплошной линии. 9№ 0021

9№ 0021

Модифицирование может происходить при выпуске, в ковше, в потоке во время литья или даже внутри формы. Модифицирующие сплавы доступны в гранулированной форме, упакованы в проволоку или отлиты/прессованы в различные формы. Размер регулируется в зависимости от точки добавления, времени и температуры, доступных для растворения в расплавленном железе. Как правило, количество добавок может быть уменьшено, если модифицирование происходит как можно ближе к заливке чугуна в форму, поэтому модифицирование «в потоке» гранулами FeSi является наиболее распространенным методом добавления.

Эффект модифицирования

На кривых охлаждения для железа без модифицирования (черная пунктирная линия) и модифицированного железа (синяя сплошная линия) влияние проявляется как снижение степени переохлаждения до образования графита (красная стрелка). ). Модификация также продлевает образование и рост графита, тем самым увеличивая время затвердевания (зеленая стрелка).

Влияние прививки на кривую охлаждения Формы испытаний на охлаждение — результаты показывают стабильность состава железа и обработки для предотвращения образования карбидов. Клиновидное охлаждение — показывает, сколько белого железа образуется из количества углерода, кремния, эффективности модифицирования и температуры заливки. Этот тест был заменен показанным выше тестом термического анализа.

Клиновидное охлаждение — показывает, сколько белого железа образуется из количества углерода, кремния, эффективности модифицирования и температуры заливки. Этот тест был заменен показанным выше тестом термического анализа.При промышленном производстве чугуна модифицируют как серый, так и ковкий чугун, но серый чугун обычно требует меньших модифицирующих добавок, в зависимости от состава железного сплава, метода плавки и состава шихты. Внесение ферросилиция преобразует структуру из переохлажденного графита (графит типа E в сером чугуне) в полностью чешуйчатый или сфероидальный графит, как показано ниже.

Влияние модифицирования на структуру графита в сером и ковком чугунеДругие элементы

Поскольку прочность чугунов зависит от содержания феррита по сравнению с содержанием перлита, для повышения прочности добавляются легирующие элементы, подавляющие образование феррита и увеличивающие количество перлита. Для изучения аффектов был изучен ряд элементов и даны общие описания. Для этой цели используются легирующие элементы, такие как хром (Cr), молибден (Mo) и вольфрам (W). Эти элементы способствуют образованию карбидов и повышают твердость железа. Дополнительную информацию см. в Таблице 1.0 Структурные эффекты добавок элементов к чугуну, приведенной ниже.

Для этой цели используются легирующие элементы, такие как хром (Cr), молибден (Mo) и вольфрам (W). Эти элементы способствуют образованию карбидов и повышают твердость железа. Дополнительную информацию см. в Таблице 1.0 Структурные эффекты добавок элементов к чугуну, приведенной ниже.

Ковкий чугун

Ковкий (также называемый графитом с шаровидным графитом) Чугун прочнее серого чугуна, более прочен и намного дешевле для литья сложных деталей, чем формовка стали. Микроструктура железа характеризуется качеством «Узловатость» (округлость), размером узелков и плотностью узлов (узелков на мм²).

Ковкий чугун считается прочным материалом для деталей шасси (например, сталь), если его морфология является ферритной. В то время как прочность может быть увеличена путем использования добавок к сплаву для продвижения перлита вокруг конкреций, результирующий % удлинения снижается.

Резюме

Ковкий чугун прочнее и пластичнее (жестче), чем серый чугун. Он образуется путем обработки железа с относительно высоким углеродным эквивалентом узелковым агентом, таким как магний (наиболее распространенный) или церий, для образования графитовых сфер, которые растут во время затвердевания. Наиболее распространены автомобильные детали, требующие высокой прочности и ударной вязкости при воздействии нагрузок, связанных с термоциклированием или ударами. Типы деталей включают: коленчатые валы, распределительные валы, выпускные коллекторы, поворотные кулаки, рычаги подвески, держатели дифференциала, пружинные хомуты и тому подобное. В сантехнике и трубопроводной промышленности использование ковкого чугуна стало большим достижением в производстве труб, соединений и клапанов, которые были менее дорогими, чем альтернатива из ковкого чугуна. При всех этих применениях ковкий чугун получает все большее применение, часто вытесняя конструкции из серого чугуна, так что можно добиться снижения веса за счет улучшенных механических свойств.

Он образуется путем обработки железа с относительно высоким углеродным эквивалентом узелковым агентом, таким как магний (наиболее распространенный) или церий, для образования графитовых сфер, которые растут во время затвердевания. Наиболее распространены автомобильные детали, требующие высокой прочности и ударной вязкости при воздействии нагрузок, связанных с термоциклированием или ударами. Типы деталей включают: коленчатые валы, распределительные валы, выпускные коллекторы, поворотные кулаки, рычаги подвески, держатели дифференциала, пружинные хомуты и тому подобное. В сантехнике и трубопроводной промышленности использование ковкого чугуна стало большим достижением в производстве труб, соединений и клапанов, которые были менее дорогими, чем альтернатива из ковкого чугуна. При всех этих применениях ковкий чугун получает все большее применение, часто вытесняя конструкции из серого чугуна, так что можно добиться снижения веса за счет улучшенных механических свойств.

На ежегодной конференции AFS 1948 года участникам конференции была представлена новая морфология железа: ковкий чугун. Создателем этого нового материала обычно считается Кит Миллс, однако в первоначальном патенте 1949 года, переданном Международной никелевой компании (INCO), указаны три человека: Кит Дуайт Миллис, Альберт Пол Ганнебин и Норман Боден Пиллинг. В своем патенте (US 2485760A) изобретателям приписывают изобретение «литого ферросплава для производства ковкого чугуна путем обработки магнием».

Создателем этого нового материала обычно считается Кит Миллс, однако в первоначальном патенте 1949 года, переданном Международной никелевой компании (INCO), указаны три человека: Кит Дуайт Миллис, Альберт Пол Ганнебин и Норман Боден Пиллинг. В своем патенте (US 2485760A) изобретателям приписывают изобретение «литого ферросплава для производства ковкого чугуна путем обработки магнием».

Являясь патентообладателем ковкого чугуна с магниевой обработкой, INCO продвигала преимущества свойств материала и представляла ковкий чугун дизайнерам и инженерам, распространяя техническую литературу и проводя семинары. По мере распространения знаний о свойствах и экономичности ковкого чугуна его использование резко возросло в пятидесятых и начале шестидесятых годов. После прекращения продвижения INCO ковкого чугуна в 1966 году рост рынка ковкого чугуна продолжал опережать рост рынка литья других черных металлов, но по мере того, как инженеры и дизайнеры, которые извлекли выгоду из первых усилий INCO по продвижению, ушли на пенсию, их заменило новое поколение, которое не было ознакомились с технологией процесса из своей академической подготовки. По этой причине было создано Общество ковкого чугуна (DIS) для обучения и ликвидации разрыва в знаниях с новыми поколениями металлургов, инженеров-конструкторов и инженеров-технологов.

По этой причине было создано Общество ковкого чугуна (DIS) для обучения и ликвидации разрыва в знаниях с новыми поколениями металлургов, инженеров-конструкторов и инженеров-технологов.

Десульфуризация

Обработка ковкого чугуна имеет чрезвычайно важное значение для определения его свойств. Начальным этапом производства ковкого чугуна является удаление избыточной серы из расплавленного чугуна. В серый чугун иногда добавляют серу, поскольку она способствует образованию графитовых чешуек. По этой причине он должен быть практически исключен из расплавов ковкого чугуна. Есть некоторые литейные заводы, которые перерабатывают как серый, так и ковкий чугун из одного и того же шихтового материала, поэтому любой лом серого чугуна, перерабатываемый внутри компании, будет содержать серу, которую необходимо удалить. Удаление серы включает добавление CaO или какого-либо другого агента. Следует отметить, что литейные заводы, которые специализируются только на обработке ковкого чугуна, могут иметь возможность избежать обширных процедур десульфурации, но они всегда должны следить за этим при измерении химического состава.

Нодуляризация с использованием конверсии магния

Уникальной стадией обработки ковкого чугуна является шарообразование графита. На этом этапе к расплавленному сплаву добавляют магний для создания остаточного уровня Mg примерно 0,03-0,06%, что является количеством, необходимым для образования сфероидов из графита. К сожалению, Mg испаряется при температуре значительно ниже температуры плавления чугуна с шаровидным графитом, поэтому для достижения такой конверсии были разработаны инновационные методы конверсии:

Конверсия в открытом ковше

- Извлечение Mg при конверсии = 20-25%

- Десульфуризация основного сплава перед конверсией важна

- Реакция бурная и не рекомендуется для обеспечения безопасности

- Очень дымно во время конверсии

- Извлечение магния при конверсии = 40-45%

- Десульфурация основного сплава перед конверсией важна

- Реакция бурная, но снижается, поскольку ковш глубже и имеет карман для обработки

- Все еще дымится во время конверсии и нуждается в вентиляционном колпаке

Конверсия промежуточного ковша

- Извлечение магния при конверсии = 60-65%

- Десульфуризация основного сплава менее критична 90% от конверсии в открытом ковше

Конвертерный метод Джорджа Фишера

- Извлечение магния = 70% (используется магниевая стружка)

- Десульфурация основного сплава обычно не требуется

- Закрытый конверсионный сосуд содержит реакционную смесь

- Безопасен для больших объемов ковша

Конверсия в литейной форме

- Извлечение магния при конверсии = 70% (используется магниевая стружка)

- Десульфурация основного сплава менее критична реакция

- Обычно в сочетании с автоматическим разливочным ковшом для регулирования потока

Преобразование магния

Преобразование в разливочном ковше является наиболее распространенным методом преобразования и считается безопасным:

Извлечение магния 60-65%, низкое выделение дыма, снижение потерь углерода.

Существуют и другие методы конверсии с разной степенью безопасности и эффективности извлечения магния: конверсия в открытом ковше (извлечение 20–25 % Mg), конверсия в сэндвич-ковше (извлечение 40–45 Mg), конвертер Джорджа Фишера (извлечение 70 % Mg), Конверсия в форме (извлечение 75% Mg)

Разливочный ковш — поперечное сечениеОбесцвечивание магния

Еще одна проблема, связанная с образованием комков, заключается в обесцвечивании Mg с течением времени, что представляет собой тенденцию Mg к постепенному испарению (или окислению) из раствора, когда поверхность ковша находится в контакте с воздухом. Когда Mg исчезает из состава сплава, уменьшается шаровидность, и механические свойства неожиданно меняются. Для предотвращения выгорания в открытом ковше сплав необходимо разливать в течение фиксированного промежутка времени (как правило, 10-12 минут). Однако при использовании закрытой автоматической разливочной станции этот срок может быть увеличен до часа, если используется инертный защитный газ для предотвращения контакта расплава с воздухом, тем самым предотвращая окисление магния.

Модификация

Последним этапом перед заливкой является модификация, которая также выполняется теми же методами, что и серый чугун. Как описано в разделе, посвященном серому чугуну, сплавы ферросилиция обычно добавляют в расплав непосредственно перед заливкой, чтобы обеспечить места для зародышеобразования графита. Более совершенные и более поздние методы инокуляции обеспечат более мелкое распределение конкреций и высокую плотность конкреций (количество конкреций на мм²). Количество узелков 200 и более часто указывается для более тонких срезов, но такого более высокого количества трудно достичь в толстых или тяжелых срезах.

Сравнительная таблица плотности конкреций из ковкого чугуна (100x)Ферритные и перлитно-графитовые конструкции

Из-за высоких скоростей удлинения, достижимых для литого ферритного сорта ковкого чугуна, автомобильные конструкторы, ответственные за критически важные для безопасности конструкции шасси, предпочитают использовать ковкий чугун.

Для дизайнеров автомобилей ковкий чугун считается ценным материалом, потому что он дешевле, чем альтернативы, такие как кованая сталь, кованый алюминий или даже алюминиевые отливки, обработанные раствором. Благодаря высоким свойствам относительного удлинения и ударной вязкости, присущим литым конструкционным деталям из ковкого чугуна, конструкторы автомобильных шасси имеют низкозатратный производственный процесс, который позволяет их конструкциям пройти строгие требования к краш-тестам. Однако, когда эти же конструкторы рассматривают возможность снижения общего веса автомобиля, они начинают указывать более прочные марки ковкого чугуна. Однако в то же время конструкторы также требуют высокой пластичности, измеряемой % удлинения при обычных производственных испытаниях на растяжение. Таким образом, теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа должен сочетаться с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей.

Для дизайнеров автомобилей ковкий чугун считается ценным материалом, потому что он дешевле, чем альтернативы, такие как кованая сталь, кованый алюминий или даже алюминиевые отливки, обработанные раствором. Благодаря высоким свойствам относительного удлинения и ударной вязкости, присущим литым конструкционным деталям из ковкого чугуна, конструкторы автомобильных шасси имеют низкозатратный производственный процесс, который позволяет их конструкциям пройти строгие требования к краш-тестам. Однако, когда эти же конструкторы рассматривают возможность снижения общего веса автомобиля, они начинают указывать более прочные марки ковкого чугуна. Однако в то же время конструкторы также требуют высокой пластичности, измеряемой % удлинения при обычных производственных испытаниях на растяжение. Таким образом, теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа должен сочетаться с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей.

Отливки из ковкого чугуна, используемые для изготовления автомобильных шасси.Металлографический анализ

Возможность оценки микроструктуры ковкого чугуна в литейном производстве особенно важна при использовании составов сплавов, в которые в сплав добавляют олово (Sn) или медь (Cu) с целью поднятия перлитных образований вокруг графитовых конкреций. Интерпретация этих типов микрофотографий и их корреляция с механическими свойствами очень важны для установления значимых пределов химического состава сплава, когда железо плавится и заливается на производственную линию.

Микроструктура пластин толщиной 2,5 мм: нелегированная – слева, легированная 0,5 % меди – справа. Нитал травленый.Изображение предоставлено для приведенных выше изображений микроструктуры:

Стефанеску, Дору М. и др., «Металлургия и механические свойства при растяжении тонкостенных чугунов с сфероидальным графитом», Международный журнал исследований литых металлов, 2003 г., том. 16 № 1-3.

https://www.researchgate.net/publication/260037434_The_Metallurgy_and_Tensile_Mechanical_Properties_of_Thin_Wall_Spheroidal_Graphite_IronsПерлитный ковкий чугун

Когда свойства удлинения не так важны, как YTS и UTS, обычно используются контролируемые добавки Cu и Sn для стимулирования образования перлита вокруг графитовых конкреций. Было обнаружено, что количество образовавшегося перлита пропорционально улучшенной прочности на растяжение с экспоненциальным уменьшением % удлинения.

Изображение предоставлено:

DIS Рисунок 3.16 Свойства при растяжении в зависимости от добавок Cu и Sn

Общество ковкого чугуна рис. 3.16

https://www.ductile.org/didata/Section3/Figures/pfig3_16.htmПромышленные спецификации

На приведенной ниже диаграмме Общество автомобильных инженеров (SAE) публикует удобную диаграмму, в которой добавки к сплаву используются для изменения структуры от 100% феррита до повышения уровня перлита в морфологии железа.

SAE классифицирует материалы по UTS (минимальное ожидание) и ожидаемому % удлинения. Как показано на рисунке 3.16 DIS, % удлинения уменьшается экспоненциально, в то время как механические свойства увеличиваются логарифмически.

SAE классифицирует материалы по UTS (минимальное ожидание) и ожидаемому % удлинения. Как показано на рисунке 3.16 DIS, % удлинения уменьшается экспоненциально, в то время как механические свойства увеличиваются логарифмически.Изображение предоставлено для диаграммы выше:

Общество ковкого чугуна – РАЗДЕЛ XII. СПЕЦИФИКАЦИИ

https://www.ductile.org/didata/Section12/12intro.htmИспытания свойств на растяжение

Литейный цех по производству высокопрочного чугуна должен иметь возможность проводить более тщательные испытания образцов на растяжение, чем литейный цех по производству серого чугуна. Оценка ковкого чугуна в соответствии с любой основной технической спецификацией потребует измерения YTS, UTS, % удлинения, образцов для удара по Шарпи и твердости по Бринеллю. Таким образом, в дополнение к проведению спектрографического и металлографического анализа литейный цех должен иметь точный прибор для испытаний на растяжение.

Определение YTS (предела текучести при растяжении)

В связи с требованием высокой прочности при растяжении и минимальной потери пластичности, измеряемой в % относительного удлинения, особое внимание следует уделить испытаниям на растяжение как части производственного процесса.

Теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа должен сочетаться с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей. Имея это в виду, определение YTS на основе метода смещения 0,2% должно основываться на использовании принятой интерпретации на основе программного обеспечения. Кроме того, все испытательные лаборатории, связанные с измерением свойств при растяжении для данной категории продуктов, должны сравнивать результаты с «циклическими» формами испытаний. Все задействованные лаборатории должны демонстрировать разумную взаимосвязь между объектами и операторами.

Теперь у нас есть марки железа, которые зависят от некоторого количества перлита в морфологии железа для увеличения YTS, но при этом сохраняют удлинение > 8%. Поэтому тщательный анализ морфологии железа должен сочетаться с проверкой механических свойств, чтобы можно было строго контролировать химический состав сплава, чтобы получить ожидаемые результаты после извлечения образцов из литых деталей. Имея это в виду, определение YTS на основе метода смещения 0,2% должно основываться на использовании принятой интерпретации на основе программного обеспечения. Кроме того, все испытательные лаборатории, связанные с измерением свойств при растяжении для данной категории продуктов, должны сравнивать результаты с «циклическими» формами испытаний. Все задействованные лаборатории должны демонстрировать разумную взаимосвязь между объектами и операторами.Дополнительная информация:

Таблица 1.

0 Структурные эффекты элементных добавок к чугуну

0 Структурные эффекты элементных добавок к чугунуАлюминий

.

Сурьма

.

.

Висмут

.

.

Бор ≤ 0,15%

.

Бор > 0,15%

.

Хром

.

.

.

Медь

.

Марганец

.

Молибден

.

Никель

.

Кремний

.

Теллериум

.

.

.

Олово

.

.

Титан < 0,25%

.

ВанадийСильный графитизатор

.

Маленький эффект в использованном количестве

.

Карбидный промотор, но не карбидный формирователь

.

Сильный графитизатор

.

Твердосплавный стабилизатор

.

Сильный формирователь карбида. Образует сложные карбиды, которые очень стабильны

.

Мягкий графитизатор

.

Мягкий твердосплавный формирователь

.

Мягкий твердосплавный формирователь

.

Графитизатор

.

Сильный графитизатор

.

Очень сильный карбидный активатор, но не стабилизатор

.